Способ десульфуризации газообразной среды - RU2200618C2

Код документа: RU2200618C2

Описание

Настоящее изобретение относится к области очистки газов. В частности, данное изобретение относится к способу десульфуризации газообразной среды.

Известен способ десульфуризации газообразной среды, содержащей кислород, двуокись серы, серный ангидрид, серную кислоту, сероводород, сероуглерод, сероокись углерода и/или органические серусодержащие соединения путем каталитического окисления (см. DE 3036132, опубл. 06.05.1982, кл. B 01 D 53/36).

Задачей настоящего изобретения является усовершенствование известного способа десульфуризации газообразной среды за счет использования регенеративного теплообмена в сочетании с реакцией окисления двуокиси серы до серного ангидрида в газах, содержащих воду.

Поставленная задача решается в способе десульфуризации газообразной среды, содержащей кислород, двуокись

серы, серный ангидрид, серную кислоту, сероводород, сероуглерод, сероокись углерода и/или органические серусодержащие соединения путем каталитического окисления, за счет того, что каталитическое

окисление осуществляют до воды, двуокиси углерода, двуокиси серы и серного ангидрида, который в присутствии, по меньшей мере, эквивалентного количества паров воды в указанной газообразной среде

подвергают гидратации и конденсации с получением паров серной кислоты, при этом указанный процесс осуществляют в, по меньшей мере, двух последовательно соединенных реакторах, в каждый из которых

загружают неподвижный слой инертного материала ниже слоя катализатора окисления, в котором осуществляют: переключение направления хода газообразной среды в реакторах примерно через каждые 1-40 минут;

поддержание температуры в слоях катализатора окисления в интервале от 300 до 500oС;

отвод из реакторов газообразной смеси, которая имеет температуру, по меньшей мере, на 50oС ниже точки росы серной кислоты в газе после окисления основного количества серы в подаваемой на очистку газообразной среде; и

слив конденсата серной кислоты из донной части указанных

реакторов.

Вода может присутствовать или в виде водяного пара в подаваемой на обработку газообразной среде, или она образуется при окислении других горючих продуктов, и/или ее можно добавлять в виде водяного пара или впрыскивать в виде водяной струи. Вода, таким образом, присутствует в количествах, которые по меньшей мере эквивалентны количеству серного ангидрида, образовавшегося во время протекания указанного процесса.

Предлагаемый способ предусматривает очистку газообразной среды, которая может содержать двуокись серы, серный ангидрид, серную кислоту, присутствующую в виде паров или аэрозоля, горючие органические компоненты, в том числе органические компоненты, содержащие серу, сероводород, сероуглерод и сероокись углерода, путем каталитического окисления при температуре примерно 400oС.

В соответствии с вышеуказанным способом, подаваемую на обработку газообразную среду вводят в неподвижный слой регенеративной теплообменной насадки при температуре, которая по меньшей мере на 50oС ниже точки росы паров серной кислоты в газе, выходящем из слоя катализатора, при этом гидратируется весь образовавшийся серный ангидрид до паров серной кислоты, большая доля которой конденсируется в нижней части неподвижного слоя регенеративной теплообменной насадки. Таким образом, в результате процесса обращения направления хода газообразной среды, заключающегося в том, что теплота гидратации серного ангидрида и конденсации серной кислоты может быть использована в регенеративной теплообменной зоне для нагревания холодной входящей газообразной среды до необходимой реакционной температуры. Кроме того, практически всю серную кислоту в газообразной среде можно выделить и слить из зоны регенеративного теплообмена путем охлаждения выходящей газообразной среды до температуры примерно ниже 100oС и введения затравочных частиц для регулирования конденсации при гетерогенном парообразовании, чтобы при конденсации подавить образование серной кислоты в виде аэрозоля.

Температуру в слоях катализатора окисления в реакторах регулируют путем продувки фракции горячей газообразной среды и охлаждения продутой фракции газообразной среды до температуры примерно 400oС, превращения остатка SO2 в SO3 в каталитической зоне реактора с последующей указанной фракцией до температуры 220-290oС, а затем до примерно 100oС в конденсаторе серной кислоты перед ее смешением с газообразной средой, отводимой из реакторов.

Предпочтительно поддержание температуры в слоях катализатора окисления обеспечивают путем проведения по меньшей мере одной из дополнительных стадий нагрева газообразной среды, ее охлаждения и продувки для обеспечения ее очистки до 20%.

Неподвижные слои теплообменной насадки выполнены из кислотостойкого материала. Материал, используемый в зоне неподвижных слоев теплообменной насадки, где кислота, адсорбирующаяся на указанном материале, обычно начинает опять испаряться в течение времени цикла нагрева, должен быть низкопористым или непористым, либо иметь полированную поверхность, поскольку повторное испарение кислоты снижает тепловой кпд.

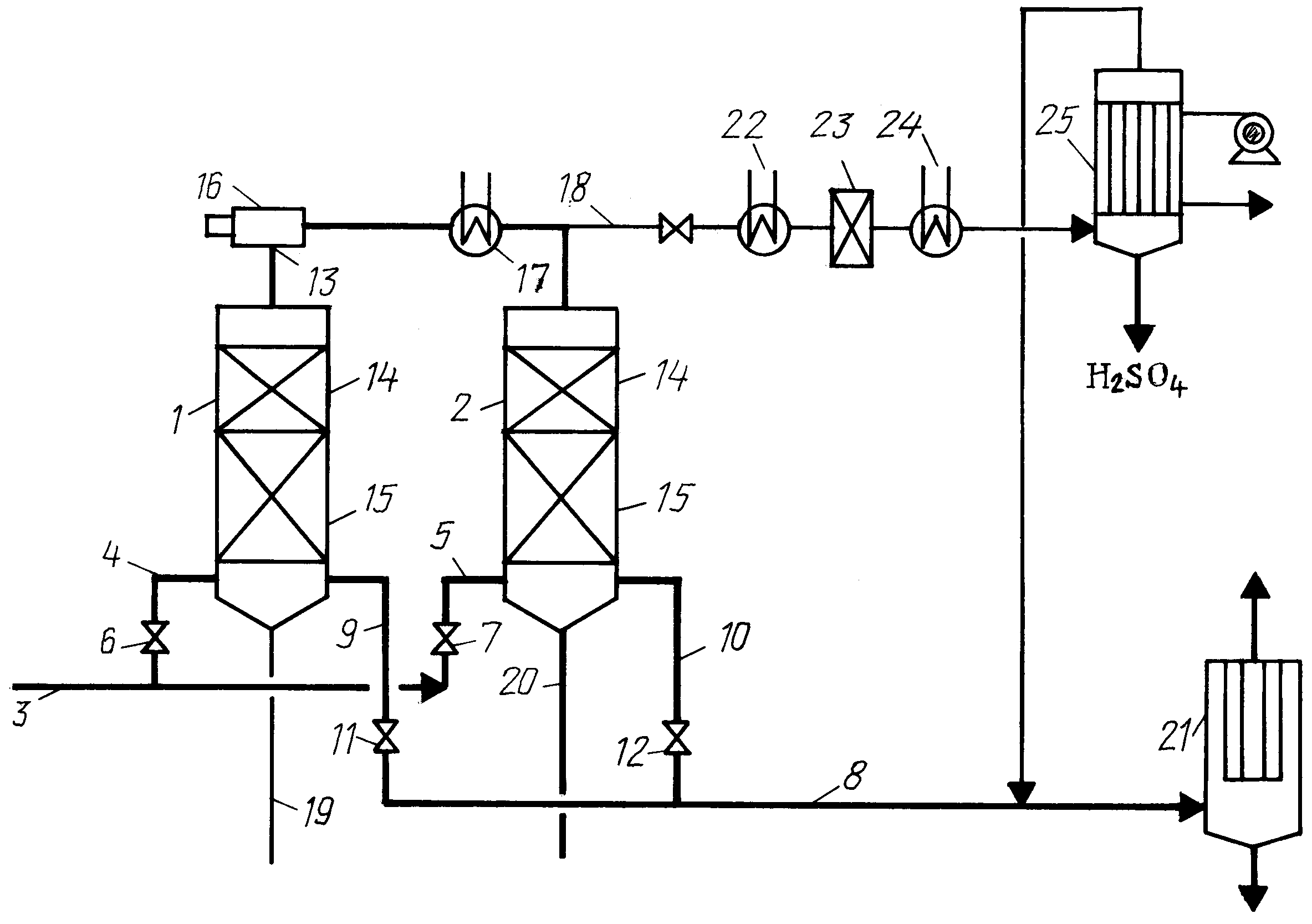

Другие особенности и преимущества настоящего изобретения будут понятны специалистам из приведенного ниже детального описания изобретения со ссылкой на прилагаемый чертеж, где показана упрощенная схема предпочтительных вариантов осуществления предлагаемого способа десульфуризации газообразной среды, выходящей из абсорбера установки для производства серной кислоты с одностадийной абсорбционной обработкой. Отработанная газообразная смесь содержит азот, кислород, двуокись углерода и обычно 0,1-0,3% двуокиси серы, 0-10 частей на миллион серного ангидрида и 2-100 частей на миллион серной кислоты в виде аэрозоля. Указанная среда не содержит паров воды. Очистку газообразной среды осуществляют в двух последовательно соединенных реакторах 1 и 2. Каждый реактор 1 и 2 соединен в донной части с линией впуска 3 с линиями 4, 5, оснащенными двухпозиционными клапанами 6 и 7 и выпускной линией 8 с линиями 9, 10, оснащенными двухпозиционными клапанами 11 и 12 и линиями 19, 20 для отвода продукта.

Воду в виде паров или водяной струи вводят или в очищаемый газ на линии 3, или в линию 13, которая соединена с верхней частью каждого из двух реакторов. Количество вводимой в газообразную среду воды равно количеству, обеспечивающему молярное соотношение Н2О к (SO3+SO2), по меньшей мере, 1,00 (т.е. без избытка Н2О), или после полной конверсии SO3 в H2SO4 содержание H2O в среде составляет до 2%.

Направление хода газообразной среды через реакторы переключают через каждые 5-15 минут, причем это переключение обеспечивается путем попеременного установления клапанов 6 и 12 в положении "открыто", а клапанов 7 и 11 "закрыто", или клапанов 6 и 12 в положение "закрыто", а клапанов 7 и 11 "открыто". Каждый реактор 1, 2 содержит слой 14 высотой 0,5-1 м традиционно используемого в производстве серной кислоты катализатора, как например оксида ванадия, нанесенного на носитель из двуокиси кремния и промотированного щелочными металлами, такими как калий, натрий и цезий, выполненного в форме колец размером 20 мм, и размещенный ниже его 0,5-5-метровый, предпочтительно 1-2-метровый слой 15 из кислотостойкого керамического, т.е. инертного, материала в форме шариков размером 20-30 мм, седел или колец Рашига. Вместо указанных шариков, седел или колец также можно использовать монолиты из кислотостойкого материала, имеющих параллельные вертикальные каналы с диаметром от 3 до 20 мм. Причем все указанные тела имеют соотношения объема к поверхности от 1,5 до 15. Массовая скорость газообразной среды в реакторах составляет приблизительно 1000 до 10.000 нм3 газа на м2 в час, предпочтительно 2000-3000 нм3 газа на м2 в час. Температуру в каталитических слоях поддерживают в интервале 350-450oС газовым нагревателем 16, охладителем 17 и линией 18. Поток газообразной среды по линии 18 охлаждают в охладителе 22, подвергают каталитическому окислению в реакторе 23, охлаждают в охладителе 24 и подвергают мокрому способу производства серной кислоты в конденсаторе 25. Конденсат серной кислоты стекает в линии 19 и 20 из донной части каждого из реакторов 1 и 2.

При отводе отработанной газообразной среды, профили температур в каждом из двух реакторов колеблются между двумя позициями в течение каждого промежутка времени t минут между изменениями положения клапанов. Расстояние z изменения хода профиля температур в течение промежутка времени между переключением клапанов составляет примерно величину z=t•G•ср/(W•cw), где W - насыпная плотность керамического материала, cw и ср - теплоемкость керамического материала и газообразной среды и G - массовая скорость газообразной среды в реакторе.

В каждом

реакторе протекают следующие реакции:

каталитическое окисление SO2, SO2+1/2O2=SО3 в зоне катализатора;

газофазная гидратация SO3

до H2SO4 в виде паров в керамической зоне, где температурный режим поддерживается в интервале 155-350oС;

конденсация H2SO4 в

присутствии некоторого количества H2O в зоне неподвижного слоя насадки из керамического материала, где температура устанавливается ниже точки росы серной кислоты в газовой фазе.

Слой инертного материала в зоне конденсации также может состоять из слоя монолитов из кислотостойкого материала, имеющих параллельные вертикальные каналы с диаметром от 3 до 20 мм.

Для обеспечения практически полной конденсации паров серной кислоты, необходимо, чтобы температура на выходе газообразной среды в нижней части неподвижного слоя из керамической массы была ниже температуры равновесия, соответствующей заданному максимальному давлению равновесия, например, 2-10-6 атм. При избытке 1-2% паров воды в газовой фазе, давление паров серной кислоты обычно составляет ≤2•10-6 атм при температурах на выходе ниже 90-100oС и содержании паров воды в газообразной среде 1-2%. Концентрация кислоты в конденсате составляет примерно 70% H2SO4.

Некоторая часть серной кислоты обычно конденсируется в виде кислотного аэрозоля в газовой фазе, который можно удалить через фильтр 21. Для снижения количества образующейся в виде аэрозоля серной кислоты, в основную газоообразную среду, подаваемую по линии 13, вводят твердые (затравочные) частицы в количестве 1010 -1013, предпочтительно 1011-1012 частиц в 1 нм3 на 1000 частей на миллион SOx, присутствующего в газообразной среде. Эти твердые частицы получают путем окисления силиконового масла в небольшой струе воздуха и затем смешивают с газообразной средой по линии 13.

При десульфуризации отработанной газообразной среды, содержащей

сероводород и сероуглерод из производства вискозы в соответствии со способом предлагаемого изобретения, отработанная газообразная среда с содержанием H2S+CS2 приводит к

адиабатическому росту температуры до 120oС на стадии превращения сероводорода и сероуглерода в серную кислоту в виде паров. Обработку отработанной указанной среды осуществляют в

соответствии с технологической схемой, показанной на прилагаемом чертеже, причем она отличается от вышеописанных вариантов реализации способа предлагаемого изобретения только в том, что:

1.

Газообразную среду дополнительно пропускают через слой устойчивого к сере катализатора сгорания (фирмы Хальдор Топсеэ А/С), размещенного между слоями катализатора окисления и инертного материала.

2. Вода обычно присутствует в избытке, поэтому нет необходимости в ее введении в газообразную среду.

3. В случае когда теплота реакции H2S+CS2 в газообразной среде выше 60-80oС, температуру на выходе газообразной среды поддерживают ниже 100oС путем очистки через линию 18, которая соединяет два реактора, до 15% газообразной среды, проходящей по линии 13.

Реферат

Изобретение относится к очистке газов, в частности к способу десульфуризации газообразной среды. Способ десульфуризации газообразной среды, содержащей кислород, двуокись серы, серный ангидрид, серную кислоту, сероводород, сероуглерод, сероокись углерода и/или органические серосодержащие соединения, заключается в том, что каталитическое окисление осуществляют до воды, двуокиси углерода, двуокиси серы и серного ангидрида, который в присутствии, по меньшей мере, эквивалентного количества паров воды в указанной газообразной среде подвергают гидратации и конденсации с получением паров серной кислоты, при этом указанный процесс осуществляют в, по меньшей мере, двух последовательно соединенных реакторах, в каждый из которых загружают неподвижный слой инертного материала ниже слоя катализатора окисления, в котором осуществляют: переключение направления хода газообразной среды в реакторах примерно через каждые 1-40 мин; поддержание температуры в слоях катализатора окисления в интервале от 300 до 500oС; отвод из реакторов газообразной среды, который имеет температуру, по меньшей мере, на 50oС ниже точки росы серной кислоты в газе после окисления основного количества серы в подаваемой на очистку газообразной среде; и слив конденсата серной кислоты из донной части указанных реакторов. Изобретение позволяет усовершенствовать способ десульфуризации газообразной среды за счет использования регенеративного теплообмена в сочетании с реакцией окисления двуокиси серы до серного ангидрида в газах, содержащих воду. 10 с.п. ф-лы, 1 ил.

Комментарии