Осушитель сжатого газа, компрессорная установка, оборудованная таким осушителем, и способ осушки газа - RU2690351C2

Код документа: RU2690351C2

Чертежи

Описание

Изобретение относится к осушителю сжатого газа и компрессорной установке, оборудованной таким осушителем, а также к способу осушки газа.

Осушители сжатого газа уже известны. Эти осушители снабжены: резервуаром с зоной осушки и зоной регенерации, а также - при необходимости - зоной охлаждения; входом в зону осушки для подачи сжатого газа, предназначенного для осушки, и выходом из зоны осушки для удаления осушенного газа; входом в зону восстановления для подачи горячего регенерационного газа и выходом из зоны регенерации; вращающимся барабаном в резервуаре с восстанавливаемым сушильным агентом внутри; приводом для вращения вышеупомянутого барабана таким образом, чтобы сушильный агент последовательно перемещался через зону осушки и зону регенерации, при этом упомянутый выше выход из зоны регенерации и любой зоны охлаждения соединён с указанным входом зоны осушки посредством соединительного трубопровода с охладителем и сепаратором конденсата внутри. Такие осушители конфигурированы таким образом, чтобы во время работы осушителя расход газа, который выходит из зоны регенерации через выход из зоны регенерации, был равен или практически равен расходу газа, который направляется в зону осушки через её вход в целях его осушки.

Пример осушителя, у которого расход регенерационного газа, выходящего из зоны регенерации, совпадает с расходом газа, предназначенного для осушки, который направляется в зону осушки, описан в ЕР 2.332.631. Горячий сжатый газ сначала направляется через зону регенерации, где работает как регенерационный газ и абсорбирует влагу из сушильного агента для регенерации этого сушильного агента. В вариантах, описанных в ЕР 2.332.631, например, окружающий воздух сжимается посредством, например, воздушного компрессора, причём во время компрессии этот воздух не только подвергается увеличению давления, но и испытывает также повышение температуры, так что относительная влажность этого воздуха падает, и этот воздух становится способным абсорбировать влагу из сушильного агента. Осушители, в которых используют тепло сжатия, возникающее в сжатом регенерационном газе, известны в промышленности под названием «Осушители с регенерацией теплом сжатия (HOC)».

После прохождения через зону регенерации горячий регенерационный газ демонстрирует повышенную относительную влажность. Этот влажный газ, который выходит из зоны регенерации, направляется затем через охладитель в соединительный трубопровод, так чтобы температура этого газа опустилась ниже точки росы под давлением и возникла конденсация влаги, присутствующей в этом газе. Формирующиеся при этом капли удаляются посредством сепаратора конденсата, так чтобы охлаждённый теперь сжатый газ стал на 100% насыщенным и полностью направлялся к входу в зону осушки и через эту зону осушки, где сушильный агент экстрагирует влагу из этого сжатого газа посредством сорбции (адсорбции и(или) абсорбции).

Этот осушенный газ, который выходит из зоны осушки, может быть использован в сети подачи сжатого воздуха, размещённой ниже по ходу от осушителя, для разного вида целевого назначения, такого как пневматические транспортёры, приводы для инструментов с пневмоприводом и тому подобного.

Для описанного выше в EP 2.332.631 типа осушителя характерно, что весь или практически весь поток сжатого газа, поступающего с компрессора, сначала направляется через зону регенерации, а затем полностью направляется через зону осушки. Осушители, в которых использован такой полный поток газа через зону регенерации и зону осушки, называют также полнопоточными осушителями.

В соединительном трубопроводе между выходом зоны регенерации и входом зоны осушки имеется нагнетатель для повышения давления газового потока с целью обеспечить более высокое давление на выходе из зоны осушки относительно давления на входе в зону регенерации, чтобы предотвратить протекание влажного газа с компрессора к выходу из зоны осушки, где он может смешаться с осушенным газом, в результате чего газ, который поступает через выход осушителя дальше по ходу от осушителя в потребительскую сеть, может оказаться менее сухим.

В EP 2.332.631 также описан вариант, в котором предусмотрена промежуточная зона охлаждения между зоной регенерации и зоной осушки, которая расположена следом за зоной регенерации в направлении вращения барабана, при этом холодный сухой воздух отводится на выходе осушителя и направляется через зону охлаждения на выход зоны регенерации. В других вариантах, например, описанных в WO 00/74819, основная масса горячего сжатого газа, который выходит из компрессора, сначала направляется через доохладитель, чтобы затем быть перемещённой в зону осушки. Только часть горячего сжатого газа отводится ниже по потоку от компрессора и выше по потоку от доохладителя для перемещения в зону регенерации в целях регенерации сушильного агента. Такой осушитель, который описан в WO 00/74819, является тем самым осушителем с регенерацией теплом сжатия, но не работает по полнопоточному принципу, поскольку не весь поток горячего сжатого газа используется в качестве регенерационного газа.

В WO 2011/017782 также описан осушитель с регенерацией теплом сжатия, который не работает по упомянутому выше полнопоточному принципу. Этот осушитель, как описано в WO 2011/017782, имеет особое свойство: его зона регенерации содержит две подзоны, т. е первую подзону, через которую перемещается первый регенерационный поток, и промежуточную зону или вторую подзону, через которую перемещается второй регенерационный поток. При этом осушитель конфигурирован таким образом, что относительная влажность вышеупомянутого второго регенерационного потока ниже относительной влажности вышеупомянутого первого регенерационного потока, который направляется через первую подзону. Эта вторая подзона предпочтительно расположена в конце зоны регенерации. Таким образом может быть абсорбировано больше влаги из сушильного агента, чем обычным способом, так что больше влаги может быть абсорбировано сушильным агентом из осушаемого газа в зоне осушки. С таким осушителем, в соответствии с WO 2011/017782, может так случиться в определённых условиях, например, при запуске компрессора, который поставляет осушаемый газ в осушитель, что желаемый расход второго регенерационного потока не может быть достигнут, поскольку давление в зоне осушки ещё в значительной степени не установилось. В некоторых случаях газ может даже временно выходить из зоны регенерации из-за любой протечки или даже через отводной патрубок внутрь выхода зоны осушки, что может привести к нежелательным пиковым значениям точки росы. Целью данного изобретения является устранение подобных обстоятельств насколько это возможно.

Настоящее изобретение относится к усовершенствованному осушителю, который выдаёт оптимальные параметры как в области потребления энергии, так и в области эффективности, благодаря использованию собственного тепла сжатого газа, подаваемого с точностью до оптимального значения, а также благодаря достижению глубокой осушки сушильного агента, так что относительная влажность сжатого газа, который выходит из осушителя, может быть снижена настолько, насколько это возможно. Более того, это изобретение ориентировано на гарантированно высокую эффективность, оптимально возможную в настолько многих условиях использования, насколько это возможно, а также на предупреждение появления пиковых значений точки росы при запуске системы. Исходя из этих целей, данное изобретение касается осушителя подаваемого сжатого газа, который оборудован: резервуаром с зоной осушки и зоной регенерации внутри; входом в зону регенерации, который является также входом для подачи осушаемого газа и выходом из зоны регенерации; входом в зону осушки и выходом из зоны осушки, который является также выходом из осушителя, откуда осушенный сжатый газ может быть отведён в расположенную ниже по течению потребительскую сеть; вращающимся барабаном в резервуаре с восстанавливаемым сушильным агентом внутри; приводом для вращения вышеупомянутого барабана таким образом, чтобы сушильный агент последовательно перемещался через зону осушки и зону регенерации; соединительным трубопроводом, который соединяет упомянутый выше выход из зоны регенерации с упомянутым выше входом в зону осушки; охладителем и сепаратором конденсата, встроенными в соединительный трубопровод; по меньшей мере одной промежуточной зоной, расположенной по ходу вращения барабана между зоной регенерации и зоной осушки и снабжённой отдельным входом и выходом, который объединён или соединён с выходом из зоны регенерации; патрубком ответвления, который отходит от выхода из зоны осушки и соединяется с упомянутым выше отдельным входом промежуточной зоны; средствами для формирования промежуточного потока из зоны осушки через патрубок ответвления в промежуточную зону, при этом указанный осушитель конфигурирован таким образом, чтобы весь поток осушаемого газа, подаваемого в осушитель, сначала направлялся через зону регенерации, до протекания в зону осушки, а упомянутые выше средства сформированы из одного или нескольких нагнетателей в вышеупомянутом патрубке ответвления.

«Нагнетатель» здесь означает устройство типа компрессора для (активного) повышения давления газа или газовой смеси, такой как воздух. Повышение давления означает, что давление со стороны выхода нагнетателя во время работы нагнетателя выше, чем давление со стороны входа этого нагнетателя. В контексте данного материала эжектор Вентури не рассматривается как нагнетатель.

«Соединительный трубопровод» и «патрубок ответвления» могут иметь разные конструкции в соответствии с данным изобретением, чтобы конструкция позволяла канализировать поток, например, по трубам или в другой форме канализации, которая встроена, или ещё в какой-нибудь форме. Фраза «упомянутые выше средства сформированы из одного или нескольких нагнетателей в вышеупомянутом патрубке ответвления» означает, что нагнетателей нет в других местах, кроме как в патрубке ответвления, и что нагнетателя нет в соединительном трубопроводе, например, как в существующих осушителях.

Одновременно с достижением цели обеспечения высокой эффективности в разных условиях, такое специфическое расположение указанных средств приводит к тому, что требуется нагнетатель меньшей мощности, так как в данном случае нагнетателю приходится только обеспечивать повышение давления промежуточного газового потока, который является только частью полного газового потока, который направляется через осушитель, так что этот нагнетатель также будет потреблять меньше энергии, чем известные осушители. Этот нагнетатель может быть меньше, что может быть полезно с точки зрения экономии места.

Благодаря повышенному давлению на входе промежуточной зоны обеспечивается то, что промежуточный газовый поток формирует как бы преграду утечке влажного воздуха, подаваемого на вход первой зоны регенерации, на выход зоны осушки, которая в другом случае могла бы возникнуть. Промежуточная зона, если смотреть по ходу вращения барабана, может находиться в конце зоны регенерации, другими словами, на стороне зоны регенерации, вдоль которой сушильный агент во время вращения барабана покидает зону регенерации для перехода в зону осушки.

Промежуточная зона при рассмотрении в направлении вращения барабана также может быть расположена в начале зоны регенерации или указанная промежуточная зона может быть расположена и в конце, и вначале зоны регенерации, причём в последнем случае зона осушки экранируется с обеих сторон от утечки неосушенного газа из зоны регенерации. Если отведённый осушенный и охлаждённый газ направляется необработанным на вход зоны регенерации, промежуточный газовый поток действует как промежуточный температурный буфер между горячей зоной регенерации и охлаждённой зоной осушки, чтобы смягчить термический удар, который испытывает сушильный агент при переходе из одной зоны в следующую зону, и устранить разброс пиковых значений точки росы осушаемого воздуха при изменениях температуры, давления, относительной влажности и расхода подаваемого для осушки газа.

Предпочтительнее обеспечить средства нагрева отводимого промежуточного потока хотя бы для одной промежуточной зоны, желательно использовать нагревательный элемент в отводном патрубке, связанном со входом этой промежуточной зоны. В результате нагрева промежуточного газового потока охлаждённый осушенный газ на выходе из зоны осушки становится способным абсорбировать больше влаги, когда вступает в контакт с сушильным агентом в этой промежуточной зоне.

Когда такая промежуточная зона с нагретым промежуточным газом находится между началом зоны осушки и концом зоны регенерации, сушильный агент, который уже прошёл весь цикл регенерации, вступает в контакт с нагретым промежуточным газом, который всё ещё может абсорбировать дополнительный фракции влаги из сушильного агента. Поэтому это называется «глубокая осушка» сушильного агента. Таким образом могут быть обеспечены техническая надёжность и высокая эффективность осушителя.

Осушитель в соответствии с данным изобретением может быть выполнен с одной или несколькими следующими промежуточными зонами:

- промежуточная зона охлаждения в конце зоны регенерации с промежуточным потоком газа, который отводится с выхода зоны осушки и направляется без подогрева посредством упомянутого выше нагнетателя на вход указанной промежуточной зоны охлаждения;

- промежуточная зона регенерации в конце зоны регенерации с промежуточным потоком газа, который отводится с выхода зоны осушки и направляется после подогрева посредством упомянутого выше нагнетателя на вход указанной промежуточной зоны регенерации;

- промежуточная зона охлаждения в начале зоны регенерации с промежуточным потоком газа, который отводится с выхода зоны осушки и направляется без подогрева посредством упомянутого выше нагнетателя на вход указанной промежуточной зоны охлаждения;

- промежуточная зона регенерации в начале зоны регенерации с промежуточным потоком газа, который отводится с выхода зоны осушки и направляется после подогрева посредством упомянутого выше нагнетателя на вход указанной промежуточной зоны регенерации.

Предпочтительнее использовать только один единственный общий нагнетатель для некоторого числа или для всех промежуточных зон, что позволяет уменьшить стоимость и размер осушителя.

Например, в случае, когда имеются разные промежуточные зоны, отделённые одна от другой, могут быть предусмотрены средства распределения газового потока из нагнетателя по промежуточным зонам, например, в виде одного или нескольких сужений, регулируемых, управляемых или ещё каких-нибудь, в отводных патрубках к промежуточным зонам.

В соответствии с особым вариантом выполнения, вышеупомянутый нагнетатель оборудован приводом, соединённым с системой управления, с которой связаны датчики, например, для определения разницы давления между давлением на выходе зоны осушки, с одной стороны, и давлением на входе зоны регенерации, с другой стороны. При этом указанная выше система управления может быть снабжена алгоритмом, который регулирует скорость вышеупомянутого привода на основе этой разницы давления.

Таким образом, может быть применён непрерывный активный контроль, который удерживает влажный газ от попадания на выход зоны осушки при любых обстоятельствах. То есть, таким образом достигается дальнейшее повышение надёжности осушителя.

Кроме того, в соответствии с особой характеристикой изобретения, осушитель снабжён средствами сужения, которые предотвращают протекание газа из зоны осушки в зону регенерации по соединительному трубопроводу. В соответствии с одним вариантом выполнения, такие средства могут содержать закреплённый в вышеупомянутом соединительном трубопроводе обратный клапан, конструкция которого позволяет газу протекать только из зоны регенерации в зону осушки, а не наоборот.

Таким образом гарантируется, что, даже когда осушитель не работает из-за отсутствия поступления осушаемого газа, зона осушки может удерживаться под давлением как минимум в течение заданного времени и, кроме того, при перезапуске осушителя сохраняется вышеупомянутая разница давления или как минимум она может быть достигнута гораздо быстрее.

Упомянутый выше нагревательный элемент также может быть выполнен управляемым. Это означает, что температура этого нагревательного элемента может быть регулируема как вручную, так и посредством блока управления, или и тем, и другим способом. Если нужно, нагревательный элемент может быть снабжён термодатчиком для измерения температуры нагревательного элемента, при этом указанный термодатчик может быть связан с блоком управления, например, для установления нужной температуры посредством ПИД–контроллера, например, путём сравнения измеряемого значения температуры с заданным значением, и для последующего регулирования температуры нагревательного элемента или вручную, или автоматически, используя блок управления. Настоящее изобретение относится также к компрессорной установке, снабжённой компрессором, имеющим вход для сжимаемого газа, и напорной трубкой для сжатого газа. При этом компрессорная установка содержит осушитель, который описан выше, для осушки подаваемого компрессором полного потока сжатого газа, который направляется через осушитель для снабжения осушенным газом потребительской сети через точку разветвления на выходе зоны осушки, причём с этой целью напорная трубка связана со входом зоны регенерации осушителя.

Такая компрессорная установка демонстрирует описанные выше преимущества высокой надёжности, оптимизации глубокой осушки сушильного агента и энергосбережения посредством применения полнопоточного принципа.

Такой осушитель, образующий часть компрессорной установки, в соответствии с данным изобретением, может иметь разную конструкцию, а также может демонстрировать или не демонстрировать желаемые характеристики, которые описаны выше, в результате чего получаются сопутствующие преимущества. В особом варианте компрессорной установки в соответствии с изобретением не имеется отводного патрубка для соединения с упомянутой выше напорной трубкой. В соответствии со специфическим аспектом данного изобретения указанный выше нагнетатель снабжён управляемым приводом, например, в виде частотно-управляемого двигателя.

В соответствии со специфическим аспектом данного изобретения указанный выше компрессор для подачи осушаемого газа также может быть снабжён управляемым приводом, например, в виде частотно-управляемого двигателя.

В случае, когда и компрессор, и нагнетатель снабжены таким управляемым приводом, желательно обеспечить общую систему управления для обоих.

Упомянутая выше система управления может быть снабжена алгоритмом, который останавливает нагнетатель, когда останавливается компрессор.

В случае, если предусмотрены средства сужения, это удерживает газ от возможности протекания из зоны осушки в зону регенерации через соединительный трубопровод. В соответствии с особым вариантом выполнения, такие средства сужения могут содержать запорный клапан, который соединён или не соединён с упомянутой системой управления или иной системой управления этим запорным клапаном. Данное изобретение относится также к способу осушки сжатого газа, в соответствии с которым данный способ содержит следующие шаги:

- проведение полного потока горячего сжатого газа, выпускаемого компрессором, через зону регенерации осушителя, который снабжён резервуаром с зоной осушки внутри, а также упомянутой выше зоной регенерации и вращающимся барабаном в резервуаре с регенерируемым сушильным агентом внутри;

- вращение упомянутого выше барабана таким образом, чтобы сушильный агент последовательно перемещался через зону осушки и зону регенерации;

- охлаждение упомянутого выше газового потока после прохождения через указанную зону регенерации и выделение конденсата из этого газового потока;

- последовательное проведение данного газового потока через упомянутую выше зону осушки для осушки этого газового потока в целях подачи его в потребительскую сеть;

- направление промежуточного газового потока осушенного газа, который отводится на выходе зоны осушки только посредством одного или нескольких нагнетателей, находящихся в отводной трубке, соединяющей упомянутый выше выход зоны осушки со входом промежуточной зоны, затем через промежуточную зону между зоной осушки и зоной регенерации.

Целесообразной характеристикой способа в соответствии с данным изобретением является использование отведённой части осушенного газа, предварительно нагретого до проведения его в промежуточную зону, так что эта зона может быть использована для глубокой осушки сушильного агента.

Специфическим аспектом данного изобретения является то, что газовый поток, отведённый с выхода зоны осушки для промежуточной зоны, подвергается повышению давления, так чтобы давление на входе промежуточной зоны было выше давления на входе зоны регенерации.

В целях лучшего отображения свойств данного изобретения, далее представлены в виде примеров несколько предпочтительных вариантов осушителя и компрессорной установки в соответствии с данным изобретением, а также несколько предпочтительных вариантов реализации в соответствии с изобретением способа осушки сжатого газа, не имеющих ограничительного характера, со ссылкой на сопроводительные рисунки, на которых:

на фиг. 1 схематически показана секция осушителя согласно изобретению, вид в перспективе;

на фиг. 2 схематически показана компрессорная установка согласно изобретению;

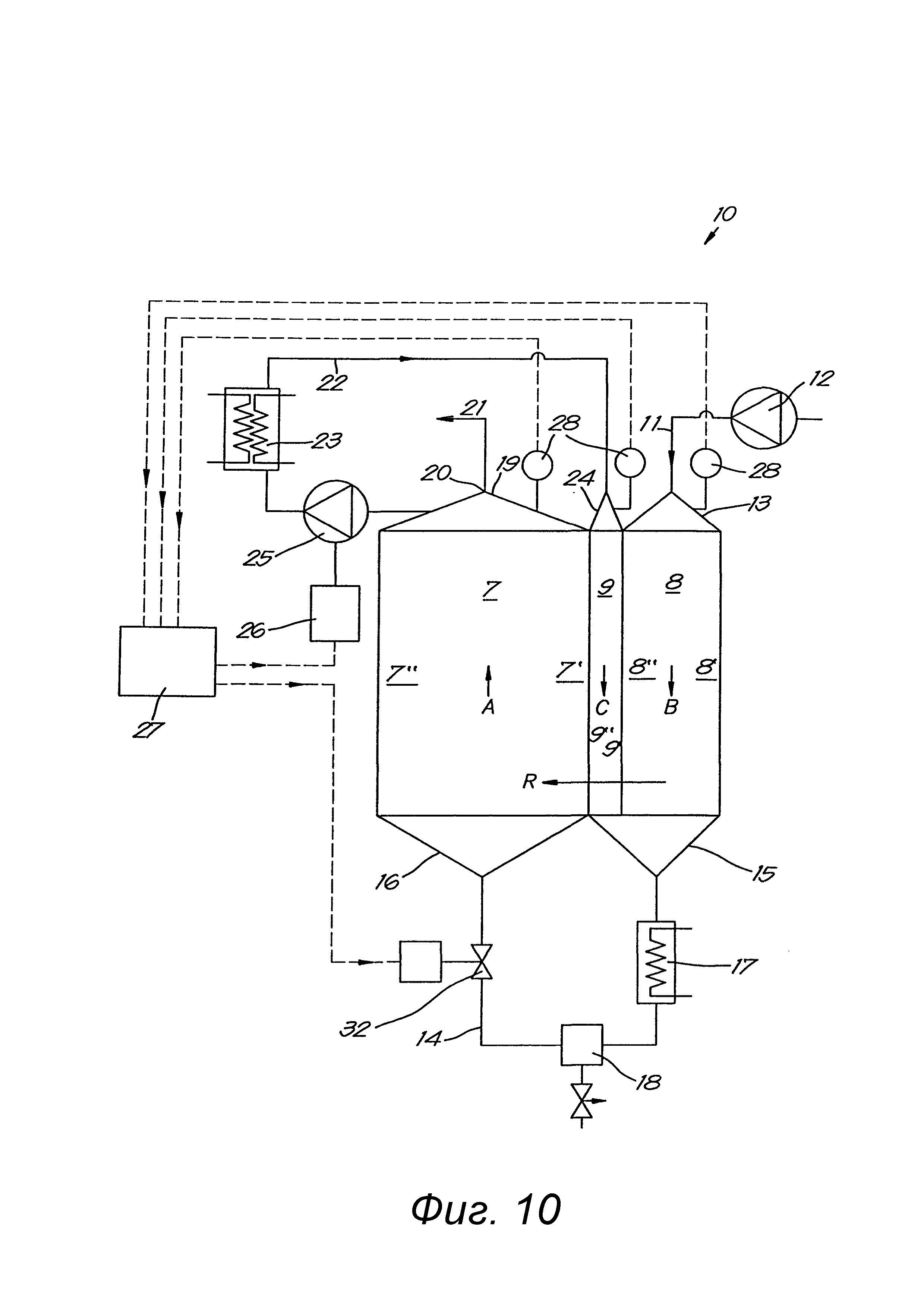

на фиг. 3 – 10 показаны варианты компрессорной установки, изображенной на фиг. 2.

На фиг. 1 показана секция 1 осушителя сжатого воздуха в соответствии с изобретением. Эта секция 1 осушителя снабжена кожухом в виде резервуара 2 с барабаном 3 внутри, который вращается вокруг своей оси Х-Х’ и через который, как известно, в осевом направлении проходят проточные каналы 4, как схематически показано на фиг.1.

Барабан 3 заполнен сушильным агентом 5, а именно, поглотителем влаги, например, в виде силикагеля, алюмогеля, активированного угля или другого материала, который позволяет абсорбировать влагу из газового потока.

Осушитель также снабжён приводом 6, например, в виде двигателя, для вращения барабана 3 в направлении вращения, отображаемом стрелкой R.

Упомянутый выше привод 6 может быть или может не быть полностью или частично окружён резервуаром 2 или его частью. Тогда, например, этот привод 6 может проходить через нижний фланец вышеуказанного резервуара 2. Этот привод 6 может позволить регулировать, изменять или как-нибудь ещё влиять на скорость вращения барабана 3. Резервуар 2 разделён на секторы для формирования зоны осушки 7, зоны регенерации 8 и промежуточной зоны 9, которая размещена между зоной осушки 7 и зоной регенерации 8. В примере на фиг.1 сушильный агент 5 перемещается по мере вращения барабана 3 в направлении, указанном стрелкой R, циклическим образом последовательно через зону осушки 7, зону регенерации 8 и промежуточную зону 9. При этом сушильный агент 5 выходит с конца 7” зоны осушки 7 на начало 8’ зоны регенерации 8, а затем с конца 8’’ зоны регенерации 8 на начало 9’ промежуточной зоны 9 и с конца 9’’ промежуточной зоны 9 на начало 7’ зоны осушки 7 и снова дальше в зону регенерации 8 после прохождения зоны осушки 7.

На фиг.2 схематически показана компрессорная установка 10 в соответствии с данным изобретением, которая, кроме секции 1, содержит напорную трубку 11, образующую соединение между выходом компрессора 12 и входом 13 зоны регенерации 8, при этом указанный вход 13 является также входом осушителя. Компрессор 12 также образует часть компрессорной установки 10. Ясно, что упомянутый выше компрессор 12 может быть компрессором разного типа, например, винтовым компрессором, зубчатым компрессором или спиральным компрессором, который может иметь конструкцию многоступенчатой машины или какую-нибудь другую, и в случае многоступенчатой машины она может быть снабжена или не снабжена промежуточным охладителем между соответствующими ступенями давления.

В соответствии с предпочтительным аспектом данного изобретения ни одного ответвления не присоединено к вышеуказанной напорной трубке 11, так что во время работы весь поток горячего сжатого газа, выходящего из компрессора 12, направляется в зону регенерации 8 через вход 13.

Кроме того, предусмотрен соединительный трубопровод 14 для потока газа, используемого для регенерации, причём этот соединительный трубопровод 14 соединяет общий выход 15 зоны регенерации 8 и промежуточной зоны 9 со входом 16 зоны осушки 7. В этом соединительном трубопроводе 14 имеется охладитель 17 и сепаратор конденсата 18, причём указанный сепаратор конденсата 18 может быть встроен в охладитель 17 или установлен как-то иначе.

На выходе 19 зоны осушки 7, с одной стороны оборудована точка отбора 20, которая формирует выход осушителя и через которую осушенный газ может быть отобран в потребительскую сеть 21 для последующего использования, а с другой стороны предусмотрен отводной патрубок 22, отводящий часть осушенного газа через установленный по желанию исполнителя нагревательный элемент 23, который может быть закреплён в упомянутом отводном патрубке 22, а затем направляющий эту часть отведённого газа через промежуточную зону 9 в качестве промежуточного газового потока. Наличие нагревательного элемента 23 предпочтительно для данного изобретения, но необязательно.

В соответствии с особым аспектом данного изобретения осушитель содержит средства для формирования второго регенерационного потока с выхода 19 зоны осушки 7 на вход 24 промежуточной зоны 9, причём эти средства содержат нагнетатель 25 с приводом 26.

Работа компрессорной установки 10 в соответствии с фиг.2 очень проста, как изложено ниже.

На рисунке представлены направления потоков. Стрелка А показывает направление потока через зону осушки 7 осушителя. Направления других газовых потоков через зону регенерации 8 и промежуточную зону 9 в демонстрируемом примере противоположны потоку в направлении А через зону осушки 7, как показано стрелками В и С.

Осушаемый горячий сжатый газ, выходящий из компрессора 12, в данном случае сначала течёт в виде «полного потока», проходя через сушильный агент 5 в зоне регенерации 8 на выход 15. Таким образом этот газ работает в качестве регенерационного потока, который абсорбирует влагу из сушильного агента 5, используя тепло сжатия этого регенерационного потока, присутствующее в этом первом регенерационном потоке.

Тепло осушаемого сжатого газа, выходящего из компрессора 12, генерируется во время сжатия газа в компрессоре 12. Следовательно, это и есть тепло сжатия.

В соответствии с характерной особенностью данного изобретения, в конце перемещения сушильного агента 5 по зоне регенерации 8, этот сушильный агент далее осушается в промежуточной зоне 9 посредством приведения его в контакт с осушенным газом, отведённым с выхода 19 зоны осушки 7 через отводной патрубок 22 после предварительного нагрева с помощью нагревательного элемента 23 в отводном патрубке 22 в целях уменьшения относительной влажности этого отведённого осушенного газа.

Очевидно, что содержание влаги в сушильном агенте 5 может быть значительно снижено вследствие того, что сушильный агент 5 подвергается дальнейшей осушке в промежуточной зоне 9 путём использования горячего сухого газа с очень низким показателем относительной влажности. В этом случае промежуточная зона играет роль дополнительной зоны регенерации, в которой сушильный агент 5 осушается дополнительно, что называется глубокой осушкой сушильного агента 5.

По мере вращения барабана 3 из сушильного агента 5 выделяется всё больше и больше влаги до тех пор, пока сушильный агент 5 не достигнет зоны осушки 7, очищенный от поглощённой влаги, так что этот регенерированный сушильный агент 5 может быть использован для осушки в зоне осушки 7.

Тот газ, который проходит в соединительный трубопровод 14 через выход из зоны регенерации 8, охлаждается путём использования охладителя 17. Образуемый при этом конденсат удаляется с помощью сепаратора конденсата 18. Затем стопроцентно насыщенный газ перемещается через зону осушки 7, где осушается с помощью сушильного агента 5. Осушенный таким образом газ может быть отведён через точку отбора 20 в потребительскую сеть 21, расположенную ниже по течению.

В описанном выше способе сушильный агент 5 направляется поочерёдно через зону осушки 7, а затем через первую зону регенерации 8 и вторую зону регенерации 9 при непрерывном или периодическом вращательном движении.

Благодаря нагнетателю 25 в отводном патрубке 22, не только возрастает рабочая надёжность и эффективность осушителя, но нагнетатель 25 гарантирует также, что давление на входе 24 промежуточной зоны 9 может быть удержано выше, чем на входе 13 зоны регенерации 8, так что промежуточная зона 9 фактически образует барьер против формирования нежелательных утечек влажного газа со входа 13 зоны регенерации 8 к осушенному газу на выходе 19 зоны осушки 7, ограничивая таким образом появление примесей в потоке осушенного газа.

Нагнетатель может иметь ограниченную ёмкость, если газовый поток, отведённый с выхода 19 зоны осушки, является только частью полного газового потока из компрессора 12, направляемого через осушитель.

Очевидно, что общий выход 15 раздвоен на два выхода, которые соединены вместе и с охладителем 17. Фиг. 3 показывает альтернативное выполнение компрессорной установки 10 в соответствии с данным изобретением, которое отличается от выполнения на фиг. 2 тем, что кроме промежуточной зоны 9а, имеющейся на фиг.2, через которую направляется отведённый осушенный и нагретый газ, предусмотрена вторая промежуточная зона 9b между первой промежуточной зоной 9а и зоной осушки 7, при этом вторая промежуточная зона 9b имеет отдельный вход 24b и вместе с промежуточной зоной 9а и зоной регенерации 8 выходит на общий выход 15.

В показанном примере, газ, который направляется через эту вторую промежуточную зону, отводится от нагнетателя 25 и подаётся обратно на вход 24b через отводной патрубок 22b. В данном случае это касается осушенного газа, который, вследствие охлаждения в охладителе 17, является также холодным газом. В данном способе горячий сушильный агент 5 охлаждается до контакта с основным потоком в зоне осушки 7, когда выходит из первой промежуточной зоны 9а. Первая промежуточная зона 9а, как объяснено, тогда работает как зона регенерации, в то время как вторая промежуточная зона 9b работает как зона охлаждения.

Такая зона охлаждения приводит к оптимизации осушки, потому что горячий сушильный агент 5 не способен абсорбировать влагу, что означает, что влажный газ может протекать через осушитель. Это предупреждается путём использования промежуточной зоны 9b, скомпонованной как зона охлаждения. В варианте выполнения на фиг.3 привод 26 нагнетателя 25 выполнен управляемым, например, в виде частотно-управляемого двигателя, при этом указанный привод 26 связан с системой управления 27 (контроллером), с которой связаны датчики 28 для определения разницы давления на выходе 19 зоны осушки 7, с одной стороны, и на входе 13 зоны регенерации 8, с другой стороны, и при этом указанная выше система управления 27 снабжена алгоритмом, который изменяет скорость упомянутого привода 26 на основе измеренной разницы давления.

В этом примере компрессор 12 также снабжён управляемым приводом 29, который в данном случае, но необязательно, также соединён с вышеупомянутой системой управления 27 для управления им. Это создаёт возможность в данном примере останавливать нагнетатель 25, когда останавливается компрессор 12.

В таком варианте выполнения, который показан на фиг.3, расходом потока в промежуточных зонах 9а и 9b можно управлять, так чтобы была возможность всегда поддерживать небольшое избыточное давление по отношению к давлению на выходе 19 зоны осушки 7. Вместо использования одного общего нагнетателя 25 для обеих промежуточных зон 9а и 9b, можно оборудовать отдельный нагнетатель в каждом отводном патрубке, что даёт возможность управлять расходом в этих зонах раздельно. Для регулирования или управления расходом потоков в другом варианте можно установить сужения или другие контроллеры потоков в отводных патрубках 22а и 22b, регулируемые или управляемые посредством системы управления 27.

На фиг.4 показан ещё один вариант выполнения компрессорной установки 10 в соответствии с данным изобретением, причём в данном случае по отношению к варианту на фиг.3 вторая промежуточная зона 9b, которая работает как зона охлаждения, сдвинута к началу 8’ зоны регенерации 8 вместо конца 8’’ этой зоны 8, так что в этом случае зона осушки 7 и зона регенерации 8 отделены одна от другой промежуточными зонами 9а и 9b с повышенным давлением относительно давления на выходе 19 зоны осушки. Таким образом это препятствует возможности протечки влажного газа со входа 13 зоны регенерации 8 в осушенный газ на выходе 19 зоны осушки 7, а также в начало 7’ и конец 7’’ зоны осушки 7.

Фиг. 5 показывает другой вариант компрессорного устройства 10 в соответствии с данным изобретением, который отличается от компрессорной установки 10 на фиг.4 тем, что в данном случае обе промежуточные зоны 9 заполняются сухим газом, отведённым с выхода 19 зоны осушки 7, который после повышения давления в нагнетателе 25 нагревается нагревательным элементом 23, обе играют роль промежуточной зоны 9а с функцией регенерации.

Фиг. 6 демонстрирует ещё один вариант, причём в данном случае по сравнению с вариантом на фиг.3 введена третья промежуточная зона 9 между концом 7’’ зоны осушки 7 и началом 8’ зоны регенерации 8, при этом третья промежуточная зона работает как дополнительная зона охлаждения 9b, которая заполнена осушенным и охлаждённым газом, отведённым из отводного патрубка 22а ниже по течению относительно нагнетателя 25 и выше по течению относительно нагревательного элемента 23, и обе промежуточные зоны 9b питаются параллельно патрубком 22b.

Другой возможный вариант показан на фиг.7, причём в данном случае третья промежуточная зона 9 между концом 7’’ зоны осушки 7 и началом 8’ зоны регенерации 8 заполнена сухим нагретым воздухом, отведённым с выхода 19 зоны осушки 7, под повышенным нагнетателем 25 давлением, так что эта зона 9 также работает как зона регенерации 9а.

В соответствии с непоказанным вариантом, не исключён вариант ввода четвёртой промежуточной зоны 9, так что зона осушки 7 и зона регенерации 8 отделены одна от другой как в начале, так и в конце этих зон каждый раз двумя промежуточными зонами 9а и 9b, соответственно промежуточная зона 9а с функцией регенерации и промежуточная зона 9b с функцией охлаждения, при этом промежуточные зоны 9а с функцией регенерации граничат с зоной регенерации 8, а промежуточные зоны 9b граничат с зоной осушки 7.

На фиг.8-10 введено несколько дополнительных характеристик, которые описаны как дополнение к компрессорной установке на фиг.2, но применимы также к компрессорным установкам на фиг.3-7.

Фиг. 8 показывает ещё один вариант, причём в этом случае для нагрева отведённого газа в отводном патрубке 22 используют промежуточный теплообменник 30, оборудованный между ступенями давления 12а и 12b компрессора, непосредственно друг за другом или как-то иначе. Если возможно, этот промежуточный теплообменник 30 может быть обеспечен дополнительным нагревом в отводном патрубке 22, например, посредством отдельного электронагревательного элемента 23, как показано пунктирной линией.

В этом примере между промежуточным теплообменником 30 и второй ступенью давления 12b компрессора предусмотрен сепаратор конденсата 18. Работа этого варианта практически аналогична работе варианта на фиг.2. Здесь тоже нагнетатель 25 обеспечивает гарантированный регенерационный поток, в то время как нежелательные утечки со входа 13 зоны регенерации 8 на выход 19 зоны осушки 7 предотвращены.

Наиболее важным дополнительным преимуществом этого варианта является то, что на нагревательный элемент 23 требуется подавать меньше энергии, потому что, начиная с первой ступени давления 12а, восстанавливается тепло сжатия.

Если нужно, между ступенями давления 12а и 12b может быть оборудован небольшой дополнительный охладитель в целях постоянного поддержания достаточного промежуточного охлаждения.

В примере, показанном на фиг.9, компрессор 12 и нагнетатель 25 снабжены единым приводом 26, например, в виде одного электродвигателя, который приводит указанные компрессор 12 и нагнетатель 25 через трансмиссию 31 или как-то иначе.

В этом примере, в соединительном трубопроводе 14 оборудованы средства сужения 32, которые не дают газу протекать из зоны осушки в зону регенерации 9 через соединительный трубопровод 14. В предпочтительном варианте, вышеуказанные средства сужения 32 содержат обратный клапан, который закреплён в этом соединительном трубопроводе 14.

Принцип действия этого варианта тот же, что и у вариантов, описанных выше. Интересной деталью, относящейся к этому варианту выполнения, является наличие только одного привода, так что можно сэкономить на производственных затратах, закупках и обслуживании, а также простота управления.

В способе, соответствующем данному изобретению, газ, проходящий через промежуточную зону 9, необязательно поступает из самого осушителя, но он может также поступать из внешнего источника осушенного газа. Внешний источник может содержать воздух или другие газы, или смеси, которые подвергаются разным видам подавления точки росы, таким как «способ перепадов давления», «вакуумный короткоцикловый способ» и(или) способ холодной осушки.

Фиг. 10 показывает другой вариант компрессорной установки 10 в соответствии с этим изобретением, причём в данном случае вышеупомянутые средства сужения 32 выполнены в форме управляемого запорного клапана, соединённого с системой управления 27. В этом примере не только выход из зоны осушки 7 и вход зоны регенерации 8 снабжены датчиками 28, но такой датчик 28 также предусмотрен на входе промежуточной зоны 9 в виде датчика давления, который также соединён с системой управления 27.

Путём использования трёх датчиков 28 устанавливается оптимальный баланс давления между разными зонами осушителя посредством реагирования на их показания, например, регулируя скорость нагнетателя 25. Таким образом можно предотвратить потери от нежелательных утечек между зонами 7, 8 и 9 или обеспечить, чтобы утечки возникали только в направлении минимального влияния на эффективность осушителя.

В соответствии со специфическим аспектом в отводном патрубке 14 не используют нагнетатель или другие средства повышения давления.

В соответствии с другим специфическим аспектом данного изобретения этот осушитель не содержит эжектор Вентури.

Данное изобретение ни в коем случае не ограничено вариантами, описанными как пример и показанными в рисунках, но осушитель и компрессорная установка согласно изобретению, а также способ осушки сжатого газа согласно изобретению, могут быть реализованы во многих формах и размерах по-разному, без отступления от объёма настоящего изобретения.

Реферат

Изобретение относится к осушителю сжатого газа, компрессорной установке, оборудованной таким осушителем, и способу осушки газа. Осушитель оборудован резервуаром с зоной осушки 7 и зоной регенерации 8 внутри; входом 13 зоны регенерации 8, который является также входом для подачи осушаемого газа, и выходом 15 зоны регенерации 8; входом 16 зоны осушки 7 и выходом 19 зоны осушки 7, который является также выходом осушителя и с которого осушенный сжатый газ может быть отведён в расположенную ниже по ходу потребительскую сеть 21; вращающимся барабаном с резервуаром, заполненным регенерируемым сушильным агентом; приводными средствами для вращения вышеупомянутого барабана таким образом, чтобы сушильный агент перемещался последовательно через зону осушки 7 и зону регенерации 8; соединительным трубопроводом 14, который соединяет упомянутый выше выход 15 зоны регенерации 8 с входом 16 зоны осушки 7; охладителем 17 и сепаратором конденсата 18, встроенным в соединительный трубопровод 14; по меньшей мере одной промежуточной зоной 9а, которая при рассмотрении в направлении вращения R барабана расположена между зоной регенерации 8 и зоной осушки 7 и снабжена отдельным входом 24а и выходом, который является общим или соединённым с выходом 15 зоны регенерации 8; отводным патрубком 22а, который ответвляется от выхода 19 зоны осушки 7 и соединен с упомянутым выше отдельным входом 24а промежуточной зоны 9а; средствами для формирования промежуточного потока из зоны осушки 7 через отводной патрубок 22b в промежуточную зону 9b, при этом осушитель сконструирован таким образом, что весь поток осушаемого газа, подаваемого в осушитель, сначала направляется через зону регенерации 8 до протекания через зону осушки 7, при этом указанные выше средства сформированы из нагнетателя 25 в вышеупомянутом отводном патрубке 22b, а также тем, что он сконструирован с одной промежуточной зоной 9b охлаждения и одной промежуточной зоной 9а регенерации, в котором, согласно одному из вариантов, промежуточная зона 9b охлаждения в конце 8’’ зоны регенерации 8 обеспечена промежуточным потоком газа, отведённого с выхода 19 зоны осушки 7 и направленного посредством упомянутого выше нагнетателя 25 без подогрева на вход 24b указанной промежуточной зоны охлаждения 9b. Изобретение ориентировано на достижение глубокой осушки сушильного агента и предупреждение появления пиковых значений точки росы при запуске системы. 3 н. и 18 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ сжатия и осушки газа и компрессорная установка с устройством для осушки

Компрессорная установка с сушилкой и способ осушения сжатых газов

Комментарии