Полимеры, полимерные мембраны и способы их получения - RU2632205C2

Код документа: RU2632205C2

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к полимерным материалам, способу получения полимерных материалов и к разделению смесей при помощи полимерных мембран, полученных из данных полимерных материалов.

Полимерные мембраны применяли для различных разделений, включая разделение газов, а также разделение жидкостей. Мембранное разделение газов стало важной альтернативой традиционным способам разделения, таким как криогенное разделение и абсорбционные способы. Мембранное разделение газов представляет собой процесс разделения под давлением, для которого не требуется высокоэнергозатратное фазовое превращение исходной газовой смеси, как в других методах разделения. Кроме того, механическая простота и компактность установок для мембранного разделения газов предоставляют большое удобство при установке и эксплуатации.

Такие преимущества привели к широкому ряду применений мембранного разделения газов. Данные разделения включают в себя газовые пары (то есть предназначенные для разделения смеси, по меньшей мере, двух газов): O2/N2, H2/N2, H2/CH4, CO2/CH4, H2O/воздух, He/воздух, He/N2, He/CH4, He/H2, He/CO2, H2/CO2, H2S/природный газ и H2O/природный газ. Учитывая рост цен на электроэнергию и экологические факторы, мембранное разделение газов является весьма многообещающим в настоящих и новых областях промышленности. Одно из новых применений, связанных с окружающей средой, могло бы включать в себя мембранное разделение CO2/N2 в выхлопных газах для отбора и секвестрации CO2.

Выбор материала мембраны для применения для разделения газов основан на определенных физических и химических свойствах, поскольку эти материалы должны разрабатываться самым современным способом для разделения конкретных газовых смесей. В промышленных модулях разделения газов в качестве асимметрических непористых мембран обычно используют органические полимеры. Полимерные мембранные материалы обычно используют в тех способах, в которых питающая газовая смесь контактирует с внешней стороной мембраны, приводя к получению с обратной стороны мембраны пермеатной смеси с большей молярной долей одного из компонентов по сравнению с составом первоначальной питающей газовой смеси. Между внешней и обратной сторонами поддерживается градиент давления, обеспечивающий движущую силу для проникновения. С обратной стороны можно поддерживать вакуум или любое давление, меньшее давления с внешней стороны.

Производительность мембраны характеризуется проницаемостью и селективностью. Проницаемость (Р) представляет собой скорость, с которой какой-либо газообразный компонент проникает через данную мембрану. Разделение газовой смеси достигается за счет мембранного материала, допускающего большую скорость проникновения одного компонента (например, большую проницаемость) по сравнению со скоростью проникновения другого компонента. Эффективность мембраны при обогащении одним компонентом по сравнению с другим компонентом в потоке пермеата можно выразить в виде количества, называемого селективностью. Селективность (S) можно определить как соотношение проницаемостей газовых компонентов через мембрану. Селективность представляет собой ключевой параметр для достижения высокой чистоты продукта при высокой степени выделения. Проницаемость и селективность мембраны являются свойствами вещества самого мембранного материала, и, таким образом, эти свойства в идеальном случае постоянны при давлении подачи, скорости потока и других условиях процесса. Однако, и проницаемость, и селективность зависят от температуры. Желательно разработать мембранные материалы с высокой селективностью (эффективностью) в отношении желательного компонента при сохранении, в то же время, высокой проницаемости (производительности) в отношении желательного компонента.

Обычно полимерные мембраны демонстрируют относительно высокую селективность и низкую проницаемость (пропускную способность) по сравнению с пористыми материалами вследствие их малого свободного объема. Свободный объем полимера, процент объема, не занятого электронными облаками полимера, играет важную роль в подвижности низкомолекулярных веществ и газов.

Практически во всех промышленных способах мембранного разделения газов используют стеклообразные полимеры вследствие их сравнительно высокой газоселективности и хороших механических свойств. В стеклообразных полимерах более проницаемыми веществами являются вещества с малым диаметром молекул, а селективность возникает благодаря разнице в размерах молекул. Для получения мембран используют стеклообразные полимеры со свободным объемом от среднего до высокого (например, полиимиды, полифениленоксиды, поли(триметилсилилпропин) и так далее), поскольку больший свободный объем способствует переносу газа или жидкости через данное вещество.

Помимо общего количества свободного объема на свойства полимерной мембраны влияет также распределение по размерам и форма структуры свободного объема, представленного микрополостями, порами и каналами. В аморфном полимере распределение по размерам и форма структур свободного объема неравномерны. Широкий интервал распределения по размерам и форме исключает возможность достижения одновременно высокой селективности и высокой проницаемости. Таким образом, обычные полимерные мембраны, как правило, подчиняются компромиссному ограничению между проницаемостью и селективностью: по мере повышения селективности снижается проницаемость, и наоборот. Робесоном показано в нескольких ссылках (L.M. Robeson. J. Mem. Sci. 62, 195 (1991); B.D. Freeman, Macromolecules 32, 375 (1999); L.M. Robeson. J. Mem. Sci. 320, 375 (2008)), что для малых молекул газов (например, O2, N2, CO2 и СН4) на диаграмме селективность/проницаемость существует верхний предел или «верхняя граница». Для достижения комбинаций с более высокой селективностью/проницаемостью необходимы материалы, не подчиняющиеся данным простым правилам.

В недавней публикации отмечается, что верхнюю границу можно преодолеть в случае полимерной системы, подвергнутой термической перегруппировке с образованием гетероциклических структур, которые отсутствуют в исходном полимере (Park et al., Science 318, 254 (2007)). Отмечается, что распределение пор по размерам в термически перегруппированном полимере намного более узкое, чем в исходном полимере, что приводит к получению свойств проницаемости/селективности, как у молекулярного сита. По предположению Парка и др. причиной более узкого распределения пор по размерам по сравнению с исходной мембраной является процесс термической перегруппировки, а не удаление летучего газообразного СО2. Увеличение свободного объема приводит к повышению проницаемости, а уменьшение распределения пор по размерам в полимерах приводит к повышению селективности. Однако высокая степень термической перегруппировки приводит к высокой степени сшивания и уплотнению полимера, что, в свою очередь, ухудшает механические свойства полимера, такие как прочность при растяжении и удлинение при растяжении на разрыв. Крайне необходимы способы достижения одновременно высокой проницаемости и селективности при сохранении механической прочности.

Несмотря на предшествующие достижения, в области мембранного разделения все еще есть место для дальнейшего прогресса.

Таким образом, в области разработки полимерных мембран для разделения газов требуется увеличить свободный объем, обеспечив поры и полости с более узким распределением по размерам, чем то, которое обычно достигается в случае отливки полимеров из раствора или формования из расплава.

Поэтому желательно предоставить полимер с увеличенным свободным объемом и более узким распределением по размерам структуры свободного объема, и улучшенными механическими свойствами.

Кроме того, желательно предоставить способ получения полимера с увеличенным свободным объемом и более узким распределением по размерам структуры свободного объема, и улучшенными механическими свойствами.

Кроме того, также желательно предоставить мембрану для разделения газов, полученную из полимера с увеличенным свободным объемом и более узким распределением по размерам структуры свободного объема, и улучшенными механическими свойствами.

Кроме того, также желательно предоставить способ получения мембраны для разделения газов, полученной из полимера с увеличенным свободным объемом и более узким распределением по размерам структуры свободного объема, и улучшенными механическими свойствами.

Все цитированные в настоящем описании ссылки включены в него во всей их полноте.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Соответственно, первый аспект настоящего изобретения включает в себя полимерный материал, содержащий повторяющиеся звенья следующих формул I-III:

в которых

формула I может быть связана с формулой II или III, но не может быть связана сама с собой,

формула II может быть связана с формулой I или III, но не может быть связана сама с собой, и

формула III может быть связана с формулой I или II, или сама с собой,

в которых:

Ar1 представляет собой

а) четырехвалентную ариленовую группу, содержащую от 6 до 24 атомов углерода, замещенную или незамещенную, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси,

b) четырехвалентный С4-С24 гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей в себя С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси, или

с) два или более Ar1 конденсированы друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

Ar2 представляет собой:

а) С6-С24 трехвалентную ариленовую группу,

b) С4-С24 трехвалентный гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси, или

с) два или более Ar2 связаны друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

Ar1 и Ar2 могут представлять собой одинаковые или различные ариленовые или гетероариленовые циклические структуры друг относительно друга,

Ar1’ представляет собой двухвалентную группу, полученную из Ar1;

Ar1’’ представляет собой трехвалентную группу, полученную из Ar1; а

Х и Y одинаковы или отличаются друг от друга и выбраны из O, S, NH и NR, где R представляет собой замещенный или незамещенный С1-С10 алкил или С1-С10 алкокси, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу.

Использованный в настоящем описании термин «полученный из» в отношении Ar1’ и Ar1’’ означает, что Ar1’ и Ar1’’ получены путем дальнейшей конденсации, по меньшей мере, с одной функциональной группой в Ar2.

Второй аспект настоящего изобретения включает в себя способ получения полимерного материала, содержащего повторяющиеся звенья формул I-III, путем термической обработки ароматических полиимидных предшественников, содержащих орто-расположенные функциональные группы, выбранные из OH, SH, NH и NR.

Третий аспект настоящего изобретения включает в себя полимерный материал, полученный способом изобретения, в котором данный полимерный материал приспособлен для применения в качестве мембраны для разделения газов.

Четвертый аспект настоящего изобретения включает в себя мембрану для разделения газов, содержащую полимерный материал данного изобретения.

Пятый аспект настоящего изобретения включает в себя способ разделения компонентов жидкости, при этом данный способ включает в себя:

обеспечение разделительного устройства, включающего в себя полимерный материал данного изобретения в качестве разделительной мембраны,

подачу питающей жидкости в разделительное устройство, где питающая жидкость включает в себя смесь первой жидкости и, по меньшей мере, одной второй жидкости, и

получение продукта из разделительного устройства, где в данном продукте первая жидкость имеет большую чистоту, чем в питающей жидкости.

КРАТКОЕ ОПИСАНИЕ НЕКОТОРЫХ ИЗОБРАЖЕНИЙ ЧЕРТЕЖЕЙ

На фиг. 1 представлены данные ТГА для сухого твердого вещества Р2. Твердое вещество сушили, повышая температуру от комнатной температуры до 250°С со скоростью 10°С/мин и выдерживая в течение 2 часов.

На фиг. 2 представлен спектр ЯМР13С твердого вещества Р2, растворенного в ДМСО-D6.

На фиг. 3 представлены данные ТГА для сухой пленки Р5. Пленку сушили, повышая температуру от комнатной температуры до 250°С со скоростью 10°С/мин и выдерживая в течение 2 часов.

На фиг. 4 представлены ИК-спектры пленок Р5.

На фиг. 5 представлены данные рентгеноструктурного анализа пленок Р5.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение в большой степени было вызвано открытием того, что полимеры, обладающие одной или более из упомянутых выше желательных характеристик, можно обеспечить при помощи полимерного материала, содержащего повторяющиеся звенья следующих формул I-III:

где

формула I может быть связана с формулой II или III, но не может быть связана сама с собой,

формула II может быть связана с формулой I или III, но не может быть связана сама с собой, и

формула III может быть связана с формулой I или II, или сама с собой,

Ar1 представляет собой

а) четырехвалентную ариленовую группу, содержащую от 6 до 24 атомов углерода, замещенную или незамещенную, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси,

b) четырехвалентный С4-С24 гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей в себя С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси, или

с) два или более Ar1 конденсированы друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

Ar2 представляет собой:

а) С6-С24 трехвалентную ариленовую группу,

b) С4-С24 трехвалентный гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил, С1-С10 галогеналкил, С1-С10 алкокси и С1-С10 галогеналкокси, или

с) два или более Ar2 связаны друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

Ar1 и Ar2 могут представлять собой одинаковые или различные ариленовые или гетероариленовые циклические структуры друг относительно друга,

Ar1’ представляет собой двухвалентную группу, полученную из Ar1;

Ar1’’ представляет собой трехвалентную группу, полученную из Ar1; а

Х и Y одинаковы или отличаются друг от друга и выбраны из O, S, NH и NR, где R представляет собой замещенный или незамещенный С1-С10 алкил или С1-С10 алкокси, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу.

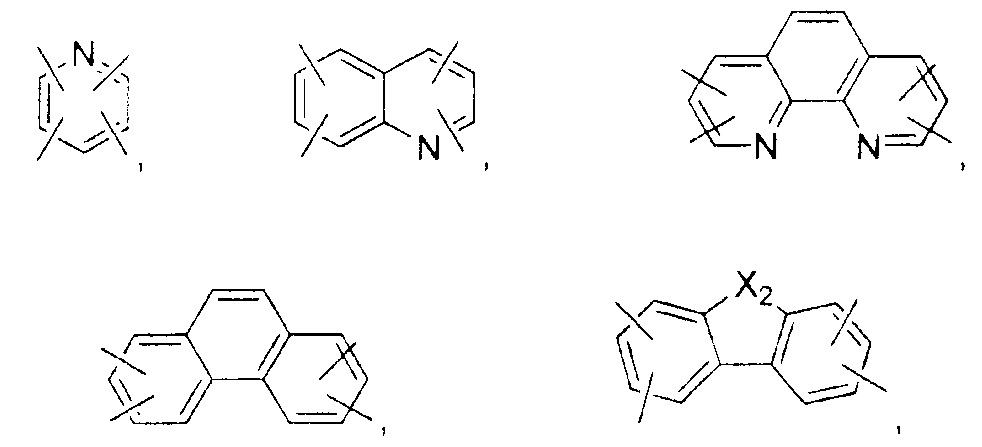

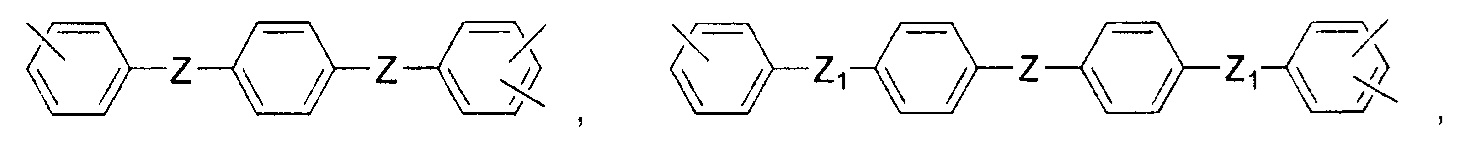

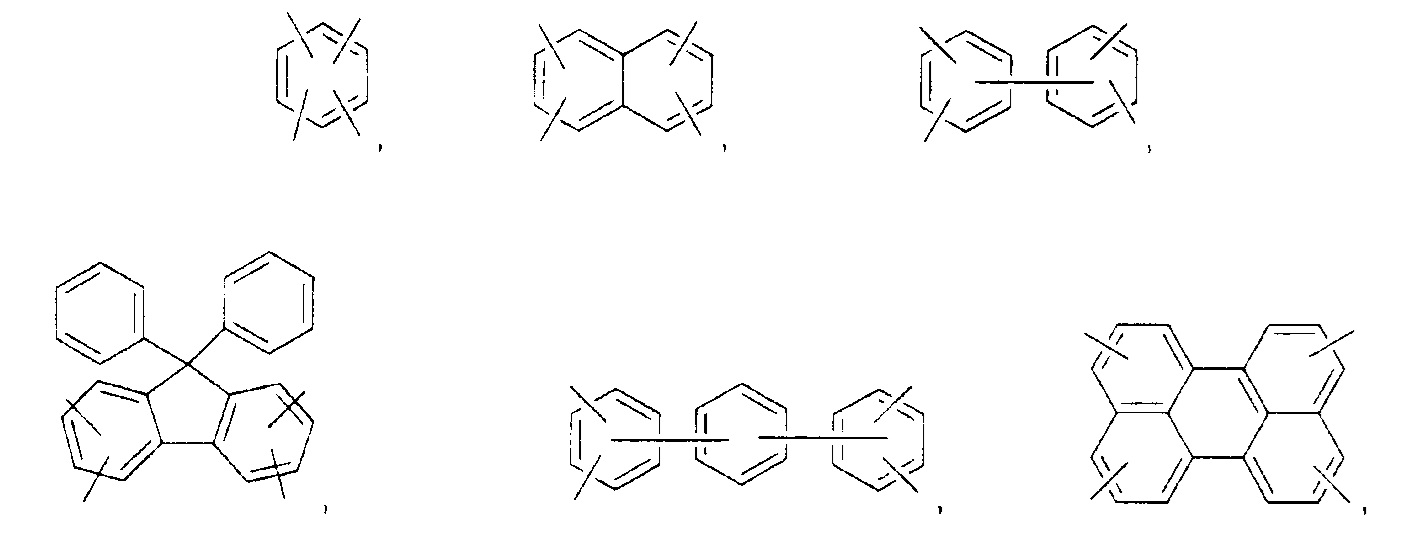

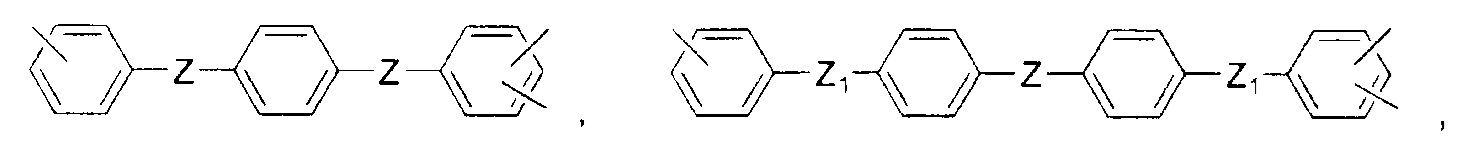

Предпочтительно, Ar1 в повторяющихся звеньях формул I-III выбирают из следующих структур:

в которых

R представляет собой замещенную или незамещенную С1-С10 алкильную или С1-С10 алкоксигруппу, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу, а

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CH3)2, C(CF3)2 или C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

в которых

Z1 представляет собой O, S, C(=O) или S(=O)2, а Z определен выше,

в которых

Х1 представляет собой N, O или S,

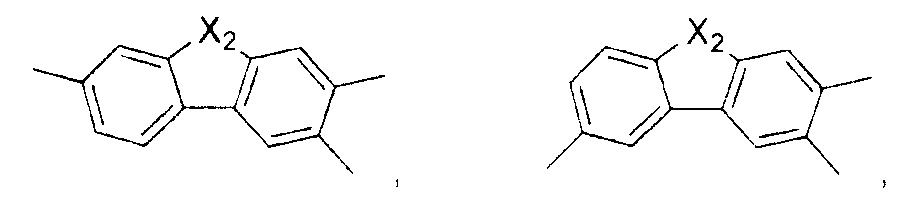

в которых

Х2 представляет собой S, O, NR, Se или SiR2, и

в которых

R1 выбирают из водорода, С1-С10 замещенной или незамещенной алкильной группы, замещенной или незамещенной С1-С10 алкоксигруппы, замещенной или незамещенной С6-С20 арильной группы или замещенной или незамещенной С4-С20 гетероарильной группы.

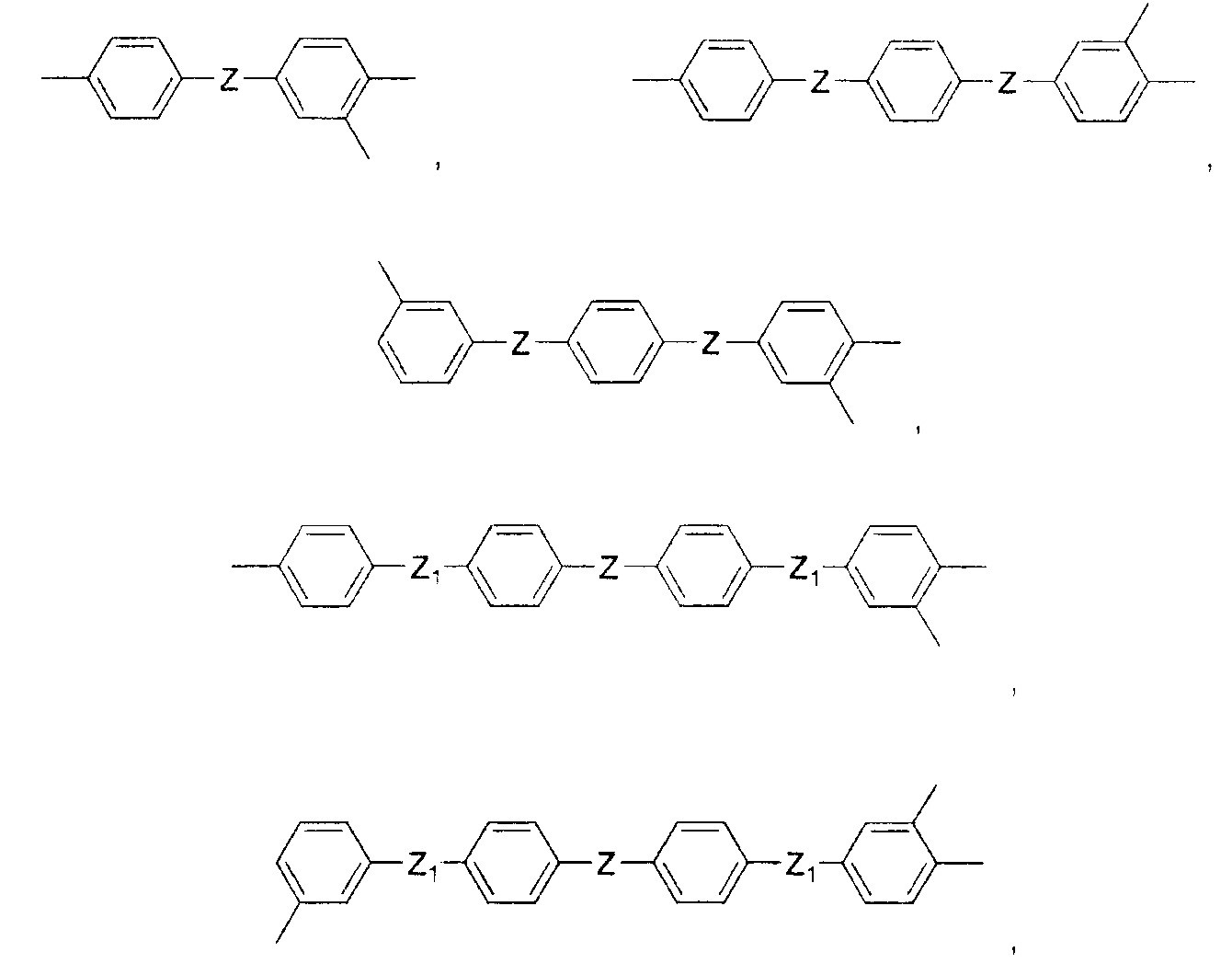

Более предпочтительно, Ar1 в повторяющихся звеньях формул I-III выбирают из следующих структур:

в которых

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, CH2, CF2, C(CH3)2, C(CF3)2 или C(=O)NH,

в которых

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

в которых

Х2 представляет собой S, O, NR, Se или SiR2,

в которых

Х1 представляет собой N, O или S, а Х2 определен выше.

Ar1 в повторяющихся звеньях формул I-III также можно выбрать из следующих структур:

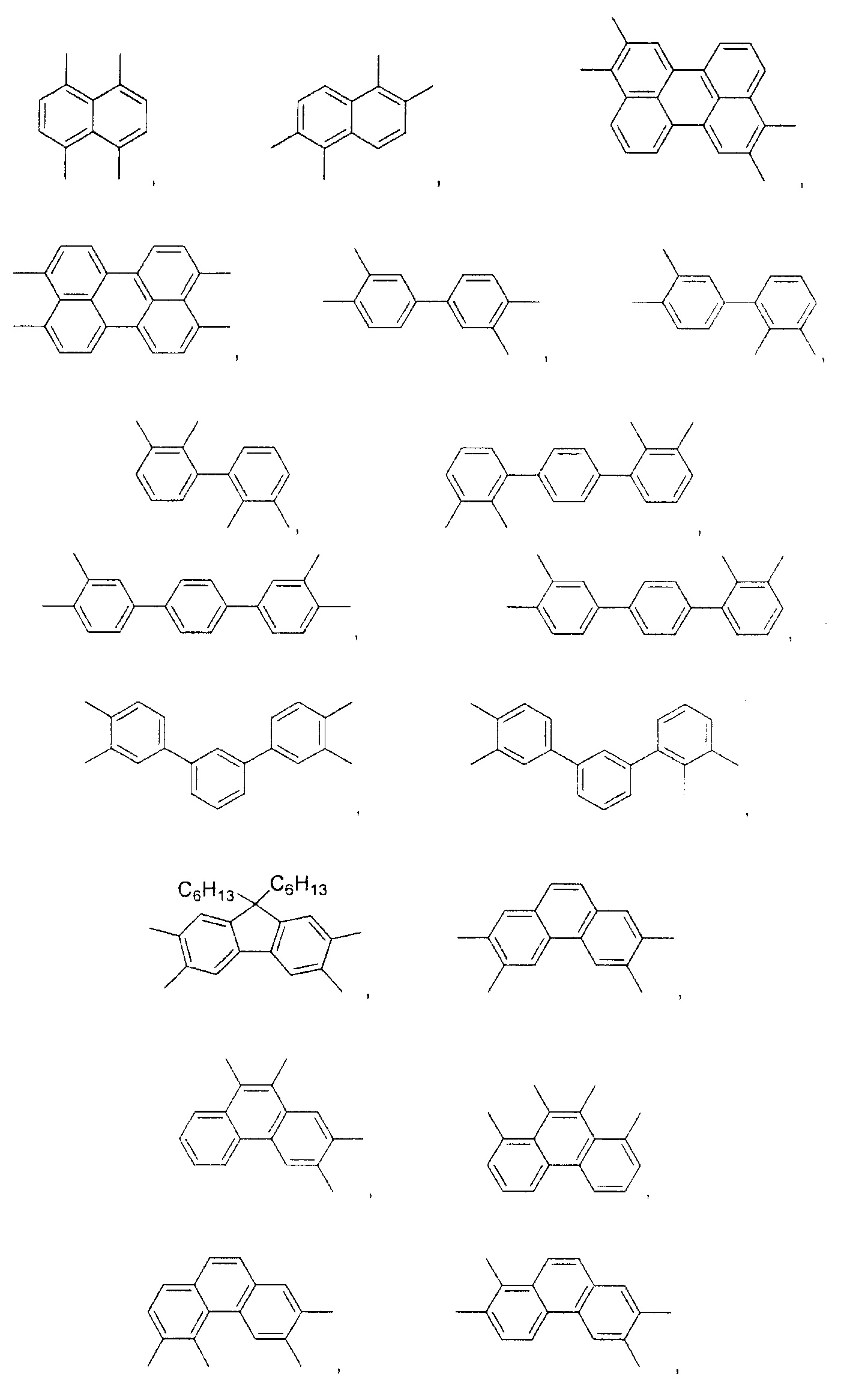

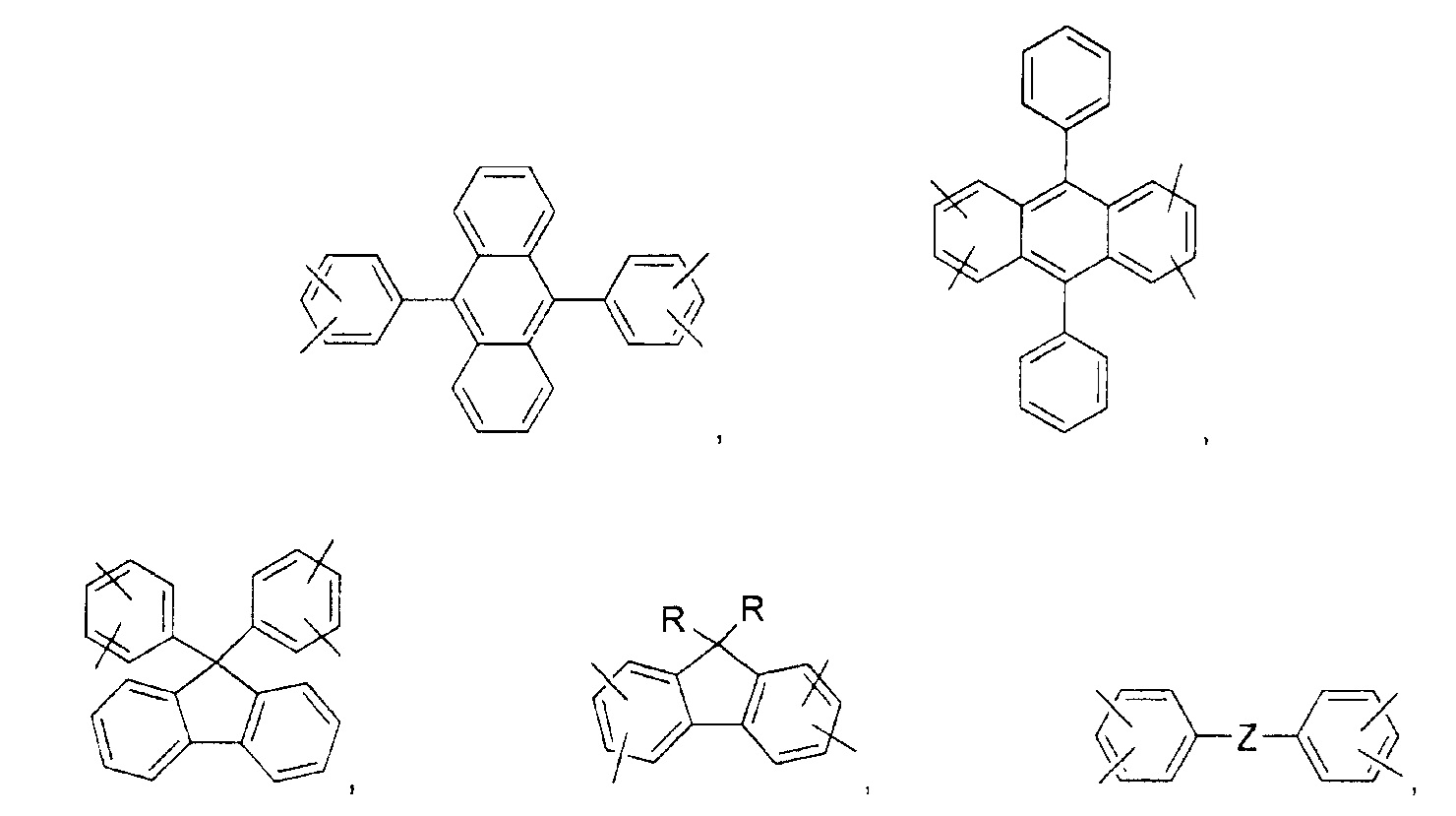

Предпочтительно, Ar2 в повторяющихся звеньях формул I-III выбирают из следующих структур:

в которых

R представляет собой замещенную или незамещенную С1-С10 алкильную группу, С1-С10 алкоксигруппу, замещенную или незамещенную С6-С20 арильную группу или замещенный или незамещенный С4-С20 гетероарил, а

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CH3)2, C(CF3)2 или C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10;

в которых

Z1 представляет собой O, S, C(=O) или S(=O)2, а Z определен выше,

в которых

Х1 представляет собой N, O или S,

в которых

Х2 представляет собой S, O, NR, Se или SiRR, где R определен выше,

в которых

R1 выбирают из водорода, замещенной или незамещенной С1-С10 алкильной группы, замещенной или незамещенной С1-С10 алкоксигруппы, замещенной или незамещенной С6-С20 арильной группы или замещенной или незамещенной С4-С20 гетероарильной группы.

Более предпочтительно, Ar2 в повторяющихся звеньях формул I-III выбирают из следующих структур:

в которых

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, CH2, CF2, C(CH3)2, C(CF3)2 или C(=O)NH,

в которых

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

в которых

Х2 представляет собой S, O, NR, Se или SiR2,

в которых

Х1 представляет собой N, O или S, а Х2 определен выше,

Предпочтительно, X и Y в повторяющихся звеньях формул I-III выбирают из O, S, NH и N-арила. Более предпочтительно, X и Y выбирают из O, S, NH и N-фенила.

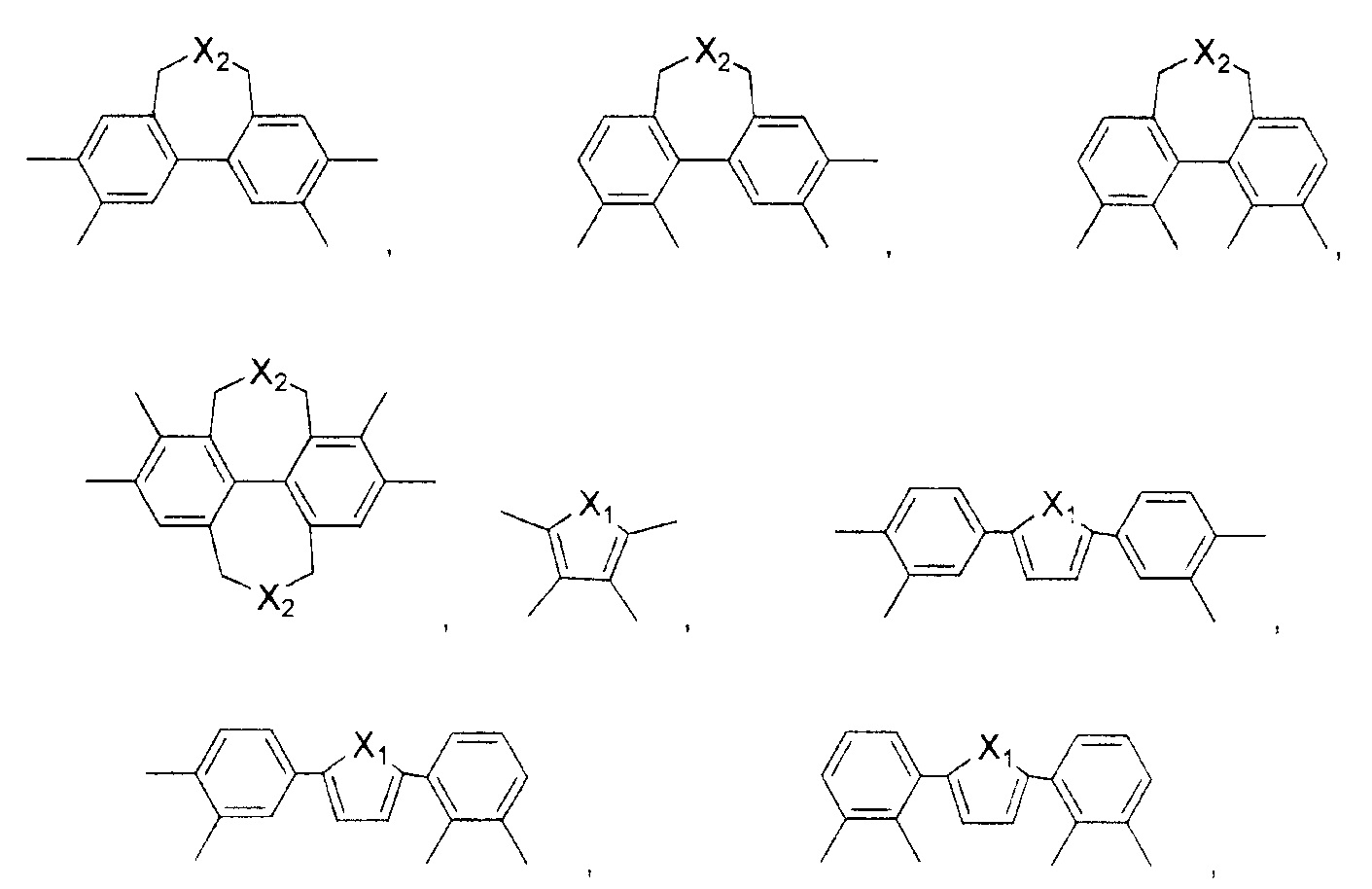

Предпочтительный вариант включает в себя полимерный материал, содержащий повторяющиеся звенья формул I-III, в которых:

Ar1 выбирают из следующих структур:

в которых

Z представляет собой O, S, C(=O), S(=O)2, CH2, CF2, C(CH3)2 или C(CF3)2,

Z1 представляет собой O, S, S(=O)2 или C(=O), а

Х2 представляет собой S, O или N-фенил,

Ar2 предпочтительно выбирают из следующих структур:

в которых:

Z представляет собой O, S, C(=O), СН(ОН), S(=O)2, CH2, CF2, C(CH3)2 или C(CF3)2,

в которых:

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

в которых:

Х2 представляет собой S, O, или N-фенил,

в которых:

Х1 представляет собой N, O или S, а Х2 определен выше,

и X и Y в повторяющихся звеньях формул I-III выбирают из O, S и N-фенила.

Следующий предпочтительный вариант осуществления представляет собой полимерный материал, включающий в себя повторяющиеся звенья формул I-III, в которых:

Ar1 выбирают из следующих структур:

в которых

Z представляет собой O, C(=O), S(=O)2, CH2, CF2, C(CH3)2 или C(CF3)2, или

в которых:

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

Ar2 предпочтительно выбирают из следующих структур:

в которых:

Z представляет собой O, S, C(=O), СН(ОН), S(=O)2, CH2, CF2, C(CH3)2 или C(CF3)2,

в которых:

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

а X и Y выбирают из O, S и N-фенила.

Следующий предпочтительный вариант осуществления представляет собой полимерный материал, включающий в себя повторяющиеся звенья формул I-III, в которых:

Ar1 выбирают из следующих структур:

Ar2 выбирают из следующих структур:

а X и Y выбирают из O, S и N-фенила.

Следующий предпочтительный вариант осуществления представляет собой полимерный материал, включающий в себя повторяющиеся звенья формул I-III, в которых:

Ar1 выбирают из следующих структур:

Ar2 выбирают из следующих структур:

а X и Y выбирают из O, S и N-фенила.

Следующий предпочтительный вариант осуществления представляет собой полимерный материал, включающий повторяющиеся звенья формул I-III, в которых:

Ar1 выбирают из следующих структур:

Ar2 выбирают из следующих структур:

а X и Y выбирают из O и N-фенила.

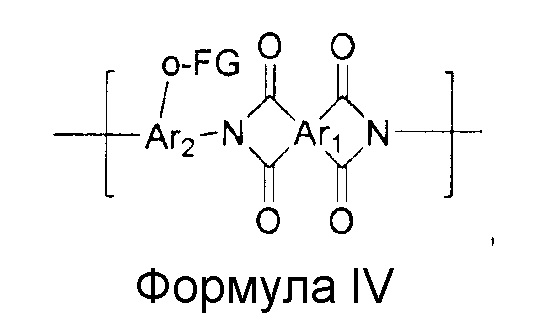

Следующий аспект настоящего изобретения представляет собой способ получения полимерного материала, содержащего повторяющиеся звенья формул I-III. Данный способ включает стадию термической обработки ароматического полиамидного предшественника, содержащего повторяющиеся звенья формулы IV, включающие в себя орто-расположенные функциональные группы -ОН, -SH, -NH2, -NHR, путем необратимой межмолекулярной и внутримолекулярной перегруппировки при температуре примерно от 350°С до 500°С:

в которой:

Ar1 представляет собой четырехвалентную С6-С24 ариленовую группу, или четырехвалентный С4-С24 гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил или С1-С10 галогеналкил, С1-С10 алкокси или С1-С10 галогеналкокси, или два или более Ar1 связаны друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10,

Ar2 представляет собой трехвалентную С6-С24 ариленовую группу или трехвалентный С4-С24 гетероарилен, незамещенный или замещенный, по меньшей мере, одним заместителем, выбранным из группы, включающей С1-С10 алкил или С1-С10 галогеналкил, С1-С10 алкокси или С1-С10 галогеналкокси, или два или более Ar2 связаны друг с другом с образованием конденсированного цикла или ковалентно связаны друг с другом через функциональную группу, выбранную из группы, включающей O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CF3)2 и C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10,

Ar1 и Ar2 представляют собой одинаковые или различные ариленовые или гетероариленовые циклические структуры друг относительно друга, а

о-FG представляет собой орто-расположенную функциональную группу (орто относительно атома азота имидного цикла), выбранную из -OH, -SH, -NH2 и -NHR, где R выбирают из замещенной или незамещенной С1-С10 алкильной или С1-С10 алкоксигруппы, или замещенной или незамещенной С6-С20 арильной группы, или замещенной или незамещенной С4-С20 гетероарильной группы.

Данный полимер можно описать как пример сополимера типа АВ-СС, где АВ (или ВА) представляет собой асимметрический диаминовый мономер с двумя различными аминогруппами. Сторона А содержит функциональную группу (FG), такую как тио, гидроксильная, или аминогруппу в орто-положении к аминогруппе, тогда как группа В не содержит. СС представляет собой исходный диангидридный мономер. АВ и СС не могут взаимодействовать между собой. Это приводит к получению псевдоатактического полимера, отличающегося только в направлении внедрения группы АВ, и приводит к случайному, но равномерному распределению функциональной группы в полимере. После высокотемпературной термической обработки функциональная группа взаимодействует с имидом с образованием бензоксазола, бензтиозола или бензимида. Это приводит к случайному, но равномерному распределению бензоксазольных, бензтиозольных или бензимидных и имидных групп по полимерной цепи.

Сегмент полимера можно представить, например, следующим образом:

-АВ-СС-ВА-СС-ВА-СС-АВ-СС-АВ-СС-АВ-СС-ВА-СС-ВА-СС-АВ-СС-,

в которых (В-СС-В) эквивалентно формуле I,

(А-СС-А) эквивалентно формуле II,

(А-СС-В) или (В-СС-А) эквивалентно формуле III,

(В-СС-В) может быть связано только с (А-СС-А) или (А-СС-В) и не может быть связано само с собой,

(А-СС-А) может быть связано только с (В-СС-В) или (В-СС-А) и не может быть связано само с собой,

(А-СС-В) может быть связано с (А-СС-А) или (А-СС-В), и

(В-СС-А) может быть связано с (В-СС-В) или (В-СС-А).

Следовательно,

формула I может быть связана с формулой II или III, но не может быть связана сама с собой,

формула II может быть связана с формулой I или III, но не может быть связана сама с собой,

формула III может быть связана с формулой I или II, или сама с собой.

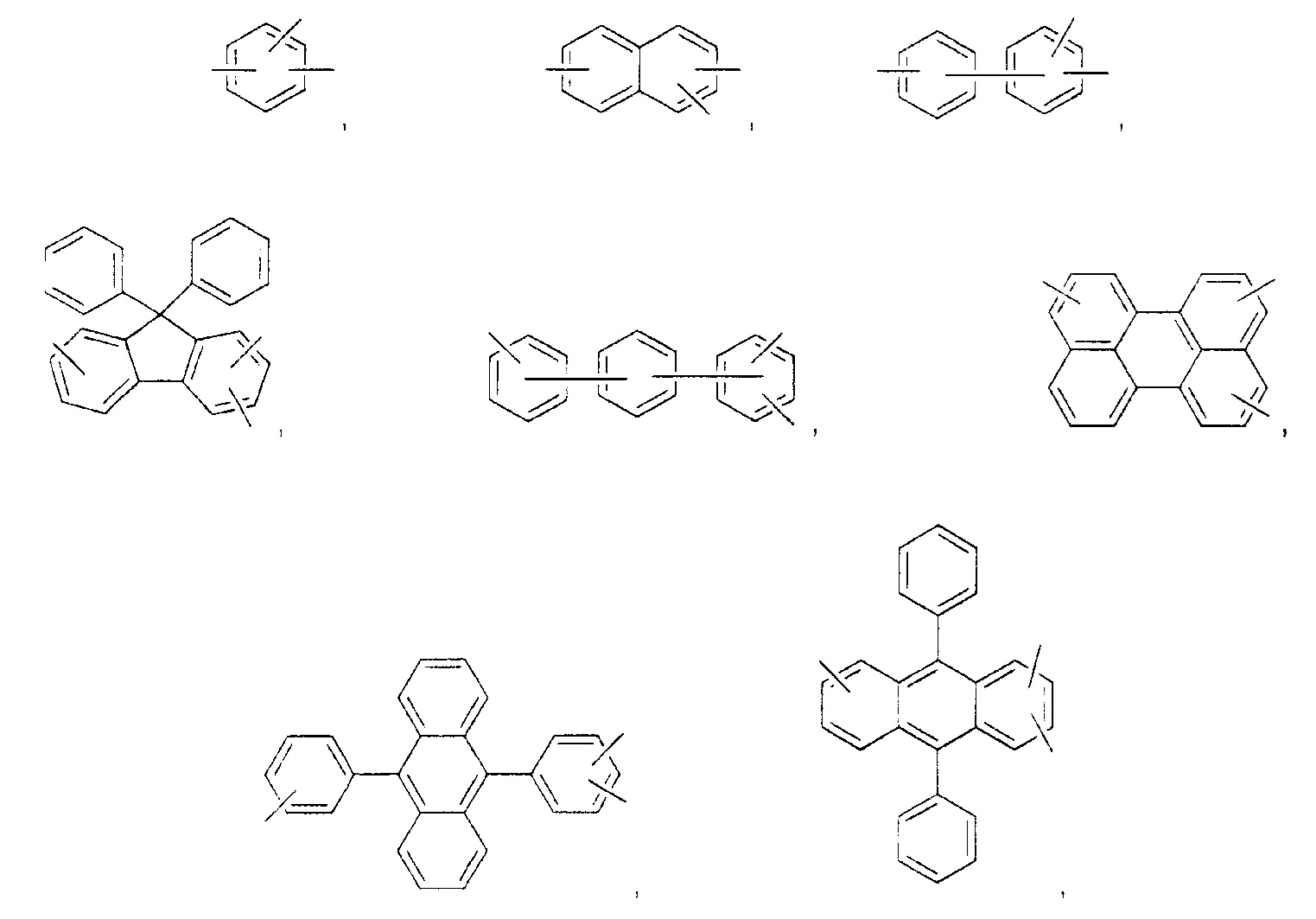

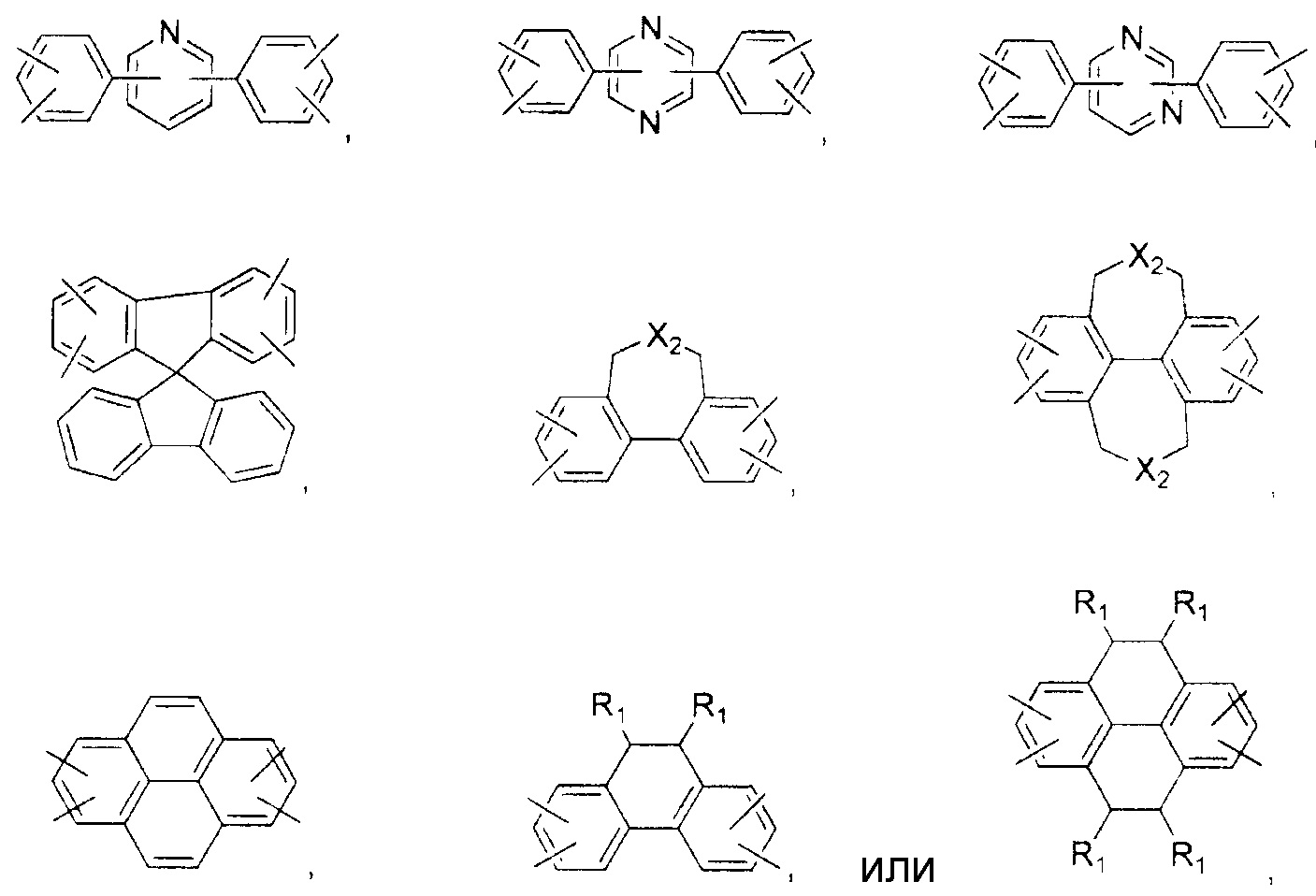

Предпочтительно, Ar1 в повторяющихся звеньях формулы IV выбирают из следующих структур:

в которых:

R представляет собой замещенную или незамещенную С1-С10 алкильную или С1-С10 алкоксигруппу, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу, а

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CH3)2, C(CF3)2 или C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10,

в которых:

Z1 представляет собой O, S, C(=O) или S(=O)2,

в которых:

Х1 представляет собой N, O или S,

в которых:

Х2 представляет собой S, O, NR, Se или SiR2,

в которых:

R1 представляет собой замещенную или незамещенную С1-С10 алкильную или С1-С10 алкоксигруппу, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу,

Ar2 повторяющегося звена формулы IV выбирают из следующих структур:

в которых:

R представляет собой замещенную или незамещенную С1-С10 алкильную или С1-С10 алкоксигруппу, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу, а

Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, (CH2)m, (CF2)n, C(CH3)2, C(CF3)2 или C(=O)NH, где m представляет собой целое число от 1 до 10, и n представляет собой целое число от 1 до 10,

в которых:

Z1 представляет собой O, S, C(=O) или S(=O)2,

в которых:

Х1 представляет собой N, O или S,

в которых:

Х2 представляет собой S, O, NR, Se или SiR2,

в которых:

R1 представляет собой водород, замещенную или незамещенную С1-С10 алкильную или С1-С10 алкоксигруппу, или замещенную или незамещенную С6-С20 арильную группу, или замещенную или незамещенную С4-С20 гетероарильную группу, а

о-FG представляет собой орто-расположенную функциональную группу (орто относительно атома азота имидного цикла), выбранную из -OH, -SH, -NH2 и -NHR, где R выбирают из замещенной или незамещенной С6-С20 арильной группы или замещенной или незамещенной С4-С20 гетероарильной группы.

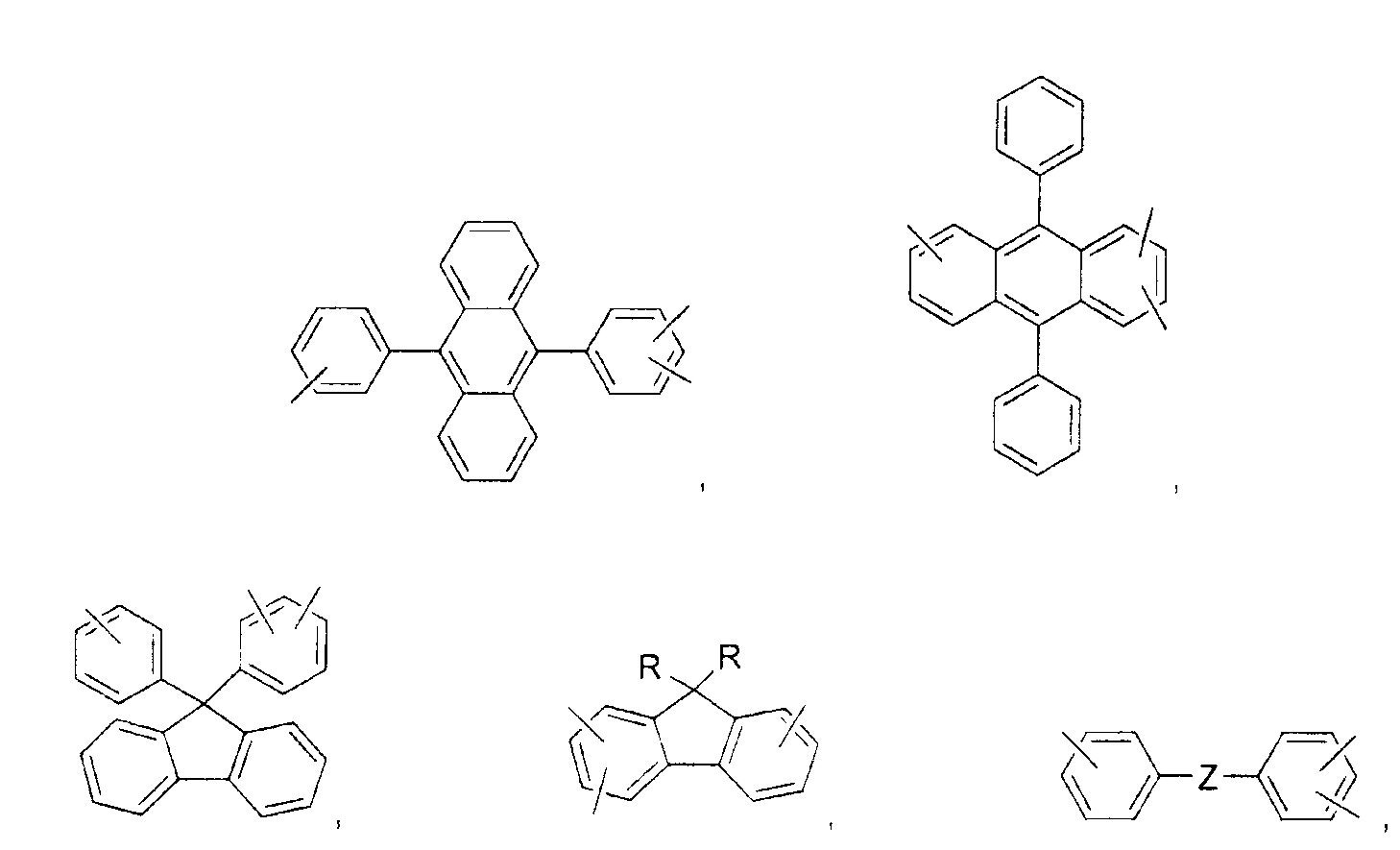

Более предпочтительно, Ar1 повторяющегося звена формулы IV выбирают из следующих структур:

в которых Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, CH2, CF2, C(CH3)2, C(CF3)2 или C(=O)NH,

в которых:

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

в которых:

Х2 представляет собой S, O, NR, Se или SiR2,

в которых:

Х1 представляет собой N, O или S, а Х2 определен выше,

Ar2 повторяющегося звена формулы IV выбирают из следующих структур:

в которых Z представляет собой O, S, C(=O), CH(OH), S(=O)2, Si(CH3)2, CH2, CF2, C(CH3)2, C(CF3)2 или C(=O)NH,

в которых:

Z1 представляет собой O, S, S(=O)2 или C(=O), а Z определен выше,

в которых:

Х2 представляет собой S, O, NR, Se или SiR2,

в которых:

Х1 представляет собой N, O или S, а Х2 определен выше,

а о-FG представляет собой орто-расположенную функциональную группу (орто относительно атома азота имидного цикла), выбранную из -OH, -SH и -NHR, где R выбирают из замещенной или незамещенной С6-С20 арильной группы или замещенной или незамещенной С4-С20 гетероарильной группы.

Предпочтительный вариант осуществления включает в себя тепловую обработку ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, за счет необратимой молекулярной перегруппировки, где

Ar1 выбирают из следующих структур:

Ar2 выбирают из следующих структур:

а о-FG представляет собой орто-расположенную функциональную группу (орто относительно атома азота имидного цикла), выбранную из -OH, -SH и -NH-фенила.

Ароматический полиимидный предшественник, содержащий повторяющееся звено формулы IV, можно получить способами, известными в данной области техники, например, взаимодействием компонента ароматического тетракарбонового диангидрида с компонентом ароматического диамина в заранее определенном соотношении, в полярном растворителе, где сначала образуется полиамидокислота, после чего происходит дегидратация и замыкание цикла с образованием полиимида.

Для получения полиимидного полимера или сополимера компоненты ароматического тетракарбонового диангидрида и диамина можно использовать либо по отдельности, либо в виде смеси двух или более из них, либо в виде комбинации.

Желательно, чтобы полиимид имел относительно высокую молекулярную массу, чтобы получить мембраны в виде полых волокон или плоских листов с хорошими механическими свойствами. Так, полимеризация и реакция имидирования между компонентом ароматического тетракарбонового диангидрида и компонентом диамина в соотношении, близком к 1, приводит к полиимиду с относительно высокой молекулярной массой. Предпочтительно, чтобы молярное соотношение компонента тетракарбоновой кислоты и компонента диамина составляло от 0,95:1 до 1,05:1, более предпочтительно от 0,98:1 до 1,02:1 для получения полиимидного компонента с относительно высокой молекулярной массой.

Реакцию полимеризации и имидирования проводят, вводя во взаимодействие компонент тетракарбонового диангидрида и компонент диамина в заранее определенном соотношении при температуре от 0°С до 250°С (температура не превышает температуру кипения растворителя) в течение от 2 до 48 часов, в результате чего образуется полиамидная кислота, после чего происходит дегидратация и замыкание цикла с образованием имидной группы. Стадию имидирования можно осуществить термическим или химическим способом. В термическом способе раствор полиамидной кислоты либо нагревают при температуре от 120°С до 250°С в течение от 1 до 48 часов, или выливают раствор полиамидной кислоты на субстрат, и термически нагревают полученное покрытие в твердом состоянии при температуре от 100 до 300°С в течение от 15 минут до 5 часов в инертной атмосфере или вакууме. В химическом способе раствор полиамидной кислоты нагревают в присутствии дегидратирующего агента при температуре от 30°С до 180°С в течение от 1 до 48 часов. В некоторых случаях, когда компонент диамина протонирован кислотой, такой как хлористоводородная кислота или серная кислота, полиамидная кислота образуется in situ и имидируется термически при повышенной температуре. Или же компонент протонированного диамина можно выделить нейтрализацей основанием, таким как триэтиламин или пиридин, а затем свободный диамин может взаимодействовать с тетракарбоновым диангидридом с образованием полиамидной кислоты.

Ароматический полиимидный предшественник, содержащий повторяющееся звено формулы IV, включающее в себя орто-расположенные функциональные группы -OH, -SH, -NHR, термически обрабатывают для превращения в полимерный материал настоящего изобретения, представленный формулами I-III, такой как полибензоксазолы (X=Y=O), полибензотиазолы (X=Y=S) и полибензимидазол (X=Y=N-фенил), путем необратимой внутримолекулярной и межмолекулярной перегруппировки.

Термическую обработку ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, предпочтительно проводят в форме мембраны, такой как плоский лист или пленка, или волокна. Мембрану из ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, получают либо путем поливки раствора полимера с образованием свободно стоящего листа пленки, либо прядения в виде полого волокна.

В изобретении также рассматривается применение сополимеров, таких как сополиимиды, включая линейные и разветвленные структуры, а также физические смеси двух или более данных материалов. Разветвленные полимеры включают в себя графтполимеры, звездообразные полимеры, дендримеры и гиперразветвленные полимеры.

Для усиления механических свойств ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, и полимерного материала, содержащего повторяющиеся звенья формул I-III, можно использовать сшивающие добавки для содействия сшиванию после образования мембраны из ароматического полиимидного предшественника. Это можно осуществить термическим, химическим, электрическим способами, или подвергая действию излучения.

Существуют многочисленные способы сшивания, известные специалисту в данной области. Некоторые репрезентативные стратегии сшивания включают в себя, но не обязательно ограничены:

а) взаимодействием амина или карбоновой кислоты или других льюисовых основных звеньев с диэпоксидными сшивающими агентами,

b) взаимодействием эпоксидных звеньев в полимере с дифункциональными аминами, карбоновыми кислотами или другим дифункциональным льюисовым основным звеном,

с) сшиванием под действием облучения или радикальной инициации звеньев, содержащих двойные связи, таких как акрилаты, метакрилаты, циннаматы или другие винильные группы,

d) взаимодействием солей поливалентных металлов с лигирующими группами в полимере (например, взаимодействие солей цинка с полимерами, содержащими карбоновые кислоты),

е) использованием сшиваемых групп, взаимодействующих путем реакции конденсации Кневенагеля, таких как (2-ацетоацетокси)этилакрилат и метакрилат,

f) взаимодействием аминной, тиольной или карбоновой группы с дивинильным соединением (таким как бис(винилсульфонил)метан) путем реакции присоединения по Михаэлю,

g) взаимодействием звеньев карбоновой кислоты с сшивающими агентами, включающими в себя многочисленные азиридиновые звенья или карбодиимидные звенья,

h) взаимодействием сшивающих агентов, содержащих многочисленные изоцианатные звенья, с аминами, тиолами или спиртами, имеющимися в полимере,

i) механизмами, включающими в себя образование межцепных связей золь-гель, таких как триметоксисилильная группа,

j) термическим сшиванием этинильных групп, связанных с полимером,

k) аутоокислительным сшиванием, таким как при использовании в алкидных смолах,

l) вулканизацией серой,

m) процессами, включающими в себя ионизирующее излучение, и

n) термической циклизацией трифторвинилового простого эфира с образованием перфторциклобутана.

Сшивающие группы предпочтительно связаны с полимерным скелетом в виде боковых цепей. Например, сшивающая группа может входить в мономеры в виде замещенных ароматических тетракарбоновых диангидридов или ароматических диаминов.

Молекулярная масса ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, важна для получения мембраны. Предпочтительно, молекулярная масса ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, превышает молекулярную массу переплетения полимера для получения материалов, обладающих высокой прочностью и не являющихся хрупкими. Если молекулярная масса полимера слишком мала, мембрана будет слишком хрупкой. Если молекулярная масса полимера слишком высока, могут возникнуть сложности с переработкой. Предпочтительно, средняя молекулярная масса ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, составляет от 10000 до 400000, более предпочтительно от 20000 до 350000, еще более предпочтительно от 25000 до 300000.

Мембраны, полученные из ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, могут принимать любую форму, известную в данной области техники, например, полые волокна, трубчатые формы, спиральную навивку, складчатый, плоский лист или полигональные трубки. Предпочтительной формой для мембран с полыми волокнами являются цельные скинсодержащие или композитные асимметрические полые волокна, обеспечивающие как очень тонкий селективный поверхностный слой, так и высокую плотность упаковки, для упрощения использования мембран большой площади. Предпочтительными являются мембранные трубки из большого числа полых волокон вследствие их сравнительно большой площади контакта. Площадь контакта можно дополнительно увеличить за счет добавления дополнительных трубок или трубчатых контуров.

Полые волокна можно получить, например, экструзией раствора полимера через кольцевое капиллярное сопло, например фильеру, при использовании внутренней жидкости для сохранения геометрии полого волокна. Данный способ включает в себя инверсию фазы раствора стеклообразного полимера настоящего изобретения. Процесс инверсии фазы включает в себя известный способ образования пленки, в котором раствор полимера приводят в контакт с коагуляционной ванной, чтобы вызвать инверсию фазы. Процесс инверсии фазы описан Loeb et al, в U.S. № 3133132, включенном в настоящее описание ссылкой. В U.S. № 3133132 раскрыто получение из раствора полимера пленки, выпаривание растворителя из пленки раствора полимера, что может привести к образованию плотного слоя, затем погружение данной пленки в коагуляционную ванну (растворитель, смешивающийся с растворителем раствора полимера, и нерастворитель для полимеров (неспособный растворять полимер)), приводящее к разделению фаз, благодаря которому образуются тонкие поры, что может привести к образованию пористого слоя подложки. Плотный слой обладает такой плотностью, чтобы скорости проникновения существенно различались в зависимости от газообразных веществ, и, следовательно, он выполняет функцию разделения газообразных веществ. С другой стороны, пористая подложка имеет такую пористость, чтобы практически не осуществлять разделение газов.

Асимметрическую половолоконную мембрану можно получить экструзией раствора полимера через фильеру с геометрией полого волокна. Раствор полимера проталкивают через фильеру с внутренней жидкостью, используемой для сохранения геометрии полого волокна. Сразу после этого экструдированные полые волокна пропускают через атмосферу воздуха или азота, а затем погружают в коагуляционную ванну, в которой компоненты полимера практически нерастворимы, и совместимую с растворителем раствора стеклообразного полимера, получая асимметрическую структуру. Затем полые волокна сушат и, при желании, подвергают тепловой обработке, получая разделительную мембрану.

Обычно диаметр данных волокон сходен с диаметром человеческого волоса и дает преимущество очень большой площади поверхности на единицу объема. Промышленные половолоконные мембранные модули содержат до сотен тысяч отдельных полых волокон. Точнее, для максимизации производительности полые волокна обычно включают в себя сверхтонкий (<2000 Ангстрем) плотный слой на пористой подложке. Разделение газов происходит через этот селективный плотный слой. Данный селективный плотный слой может находиться на подложке из того же полимера, образуя цельную скинсодержащую асимметрическую половолоконную мембрану. Селективный плотный слой может располагаться либо на внешней, либо на внутренней поверхности полого волокна. Наиболее перспективные мембраны содержат асимметрическую оболочку с селективным плотным слоем, нанесенным на слой подложки из недорогого пористого заполнителя (другого полимера) с получением композитной половолоконной мембраны, описанной в U.S № 5085676, содержимое которого включено настоящим ссылкой. Стеклообразный полимер настоящего изобретения можно использовать как в качестве плотного слоя, так и подложки для половолоконной мембраны.

Для сохранения формы полого волокна непосредственно после экструзии раствор ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, предназначенного для экструзии через фильеру, может иметь вязкость раствора от 20000 до 300000 сантипуаз, предпочтительно от 30000 до 250000 сантипуаз, более предпочтительно от 40000 до 200000 сантипуаз при температуре формования от 25°С до 100°С. Коагуляцию предпочтительно проводят, осуществляя сначала погружение в первую коагуляционную ванну, в которой мембрана коагулирует до степени, достаточной для сохранения своей половолоконной формы, изъятие мембраны при помощи направляющего валика и второе погружение во вторую коагуляционную ванну и, необязательно, в дополнительные последовательные ванны, в которых мембрана полностью коагулирует и эффективно промывается для удаления растворителя и нерастворителей. После этого половолоконные мембраны повергаются процессу эффективной сушки, чтобы удалить коагулирующую жидкость.

В настоящем изобретении мембрана, полученная из полимерного материала, содержащего повторяющиеся звенья формул I-III, образуется в результате термической обработки мембраны, полученной из ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, при температуре от 350°С до 500°С в течение от 15 минут до 24 часов в вакууме или инертной атмосфере. Термическую обработку можно проводить на мембране, полученной из ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, в непрерывном или периодическом режиме. При непрерывном режиме процесс можно осуществлять в ходе получения мембраны или в автономном режиме после высушивания мембраны. Периодический режим можно осуществлять для пучков волокон мембраны в ситуациях, когда продолжительность экспозиции не подходит для непрерывных операций.

Выбор растворителя для растворов полимера, используемых при получении мембраны, зависит от характеристик растворимости полимера и необходимой вязкости раствора. Обычно количество полимера в растворе может изменяться от около 10 до 60 массовых процентов, предпочтительно от 15 до 50 массовых процентов, более предпочтительно от 20 до 45 массовых процентов. Если концентрация слишком мала и раствор имеет низкую вязкость, в ходе процесса инверсии фазы в мембране возможно появление дефектов. Если концентрация слишком высока и раствор имеет высокую вязкость, в мембране возможно образование более толстого плотного слоя или пониженной пористости, поскольку пористая подложка приводит к пониженной скорости проницаемости.

Агент, повышающий вязкость, или соль, повышающая вязкость, могут применяться, чтобы раствор полимера был пригоден для формования полого волокна. Соли, повышающие вязкость, могут оказаться наиболее полезными, когда молекулярная масса полимера близка к нижнему пределу интервала молекулярной массы.

Обычные растворители для раствора ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, включают в себя, но не ограничены такими растворителями, как диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид и так далее.

Кроме того, можно использовать смеси растворителей в растворе ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV, используемого для получения слоев мембраны. Конкретная смесь растворителей может изменяться в зависимости от параметров растворимости полимера и вязкости раствора. Например, можно использовать два или более растворителей, различающихся по летучести или сольватирующей способности.

Смесь растворителей может также содержать дополнительные компоненты, такие как агенты, вызывающие набухание полимера, и компоненты нерастворителей. Эти добавленные компоненты могут применяться, например, для достижения требуемой анизотропии в слое, за счет продвижения раствора полимера ближе к его точке начала гелеобразования. Данные дополнительные компоненты можно охарактеризовать как экстрагируемые или неэкстрагируемые в коагуляционной ванне. Экстрагируемые компоненты, то есть вещества, экстрагируемые в водной коагуляционной ванне, могут применяться, например, в качестве порообразователей в слое. Примеры экстрагируемых компонентов включают в себя неорганические соли и полимеры, такие как поливинилпирролидон. Неэкстрагируемые компоненты могут использоваться, например, в качестве модификаторов проницаемости мембраны. Неэкстрагируемые вещества различаются по составу в зависимости от того, является ли конечным применением полимера плотный разделительный слой или пористая подложка, от композиции полимера, смеси растворителей и коагуляционной ванны. Примеры дополнительных компонентов, которые можно использовать, включают в себя, например, сыпучие мономерные вещества, нерастворимые в композиции коагуляционной ванны, полимеризуемые вещества, такие как влагозатвердевающие силоксаны, и совместимые или несовместимые полимеры. Данные примеры дополнительных компонентов являются лишь иллюстративными и не должны считаться ограничивающими.

Подходящие коагуляционные ванны для мембран изменяются в зависимости от состава используемых растворов полимера и желательных результатов. Как правило, коагуляционная ванна смешивается с растворителями для полимеров, но является нерастворителем для полимеров каждого слоя. Однако коагуляционную ванну можно изменить для достижения в слое требуемых свойств. Это может потребоваться в зависимости от параметров растворимости плотного слоя полимера или в случае, когда желательны особые конфигурации мембран. Например, растворитель для раствора плотного слоя полимера может не смешиваться с коагуляционной ванной, тогда как растворитель для раствора подложки полимера может смешиваться с коагуляционной ванной. Поэтому коагуляционная ванна может представлять собой многокомпонентную смесь воды и органического растворителя, который смешивается с водой и растворителем, который нужно удалить из полимера. Для достижения степени и скорости коагуляции можно также регулировать температуру и состав ванны. Желательной коагуляционной средой является вода, поскольку она не токсична, не горюча, дешева и обычно является прекрасной коагуляционной средой для полимеров. Для оптимизации свойств мембраны можно также рассмотреть варианты водно/спиртовых смесей или другие смеси воды с растворимыми органическими веществами.

Полые волокна можно использовать в массивах пучков, герметизированных по любому концу, с получением трубных решеток, и вставленных в автоклав, чтобы изолировать, таким образом, внутренние части трубок от внешних частей трубок. Устройства этого типа известны в данной области. Решетки можно использовать для изготовления плоского этажного мембранного разделителя, включающего в себя большое число мембранных слоев, поочередно разделенных прослойками питающего ретентата и прослойками пермеата. Слои могут быть проклеены вдоль краев, чтобы разграничить зоны питающего ретентата и зоны пермеата.

Устройства данного типа описаны в патенте США № 5104532, содержание которого включено настоящим ссылкой.

Полые волокна можно использовать в массивах пучков от нескольких полых волокон до нескольких сотен тысяч половолоконных мембран, герметизированных по любому концу, с получением трубных решеток, и вставленных в автоклав. Полученный половолоконный мембранный элемент имеет, по меньшей мере, ввод смешанного газа, вывод пермеата и вывод ретентата (не пермеата) таким образом, что пространство, ведущее внутрь отдельных полых волокон, и пространство, ведущее наружу полых волокон, разделено между собой. Смесь газов подают через входное отверстие газовой смеси в пространство, находящееся в контакте с внутренней или внешней частью половолоконной мембраны. По мере прохождения газовой смеси вдоль половолоконной мембраны определенный компонент газовой смеси селективно проходит через мембрану. Газ-пермеат отводят через выходное отверстие для пермеата, в то время как газ-ретентат, не прошедший через мембрану, отводят через выходное отверстие для ретентата, осуществляя, таким образом, разделение газов. Устройства такого типа известны в данной области техники.

Число волокон, соединенных в пучки, будет зависеть от диаметра, длины и пористости волокон и от желательной производительности, стоимости оборудования и прочих технических аспектов, понятных специалистам в данной области.

Мембраны можно соединить в соответствующие модули и ввести в систему разделения для использования при разделении газов. Подобная система может включать в себя внешнюю перфорированную оболочку, окружающую одну или более внутренних трубок, содержащих мембраны. В одном из режимов эксплуатации газовую смесь вводят в систему разделения, и газовая смесь проходит через внутренние трубки. По мере прохождения газовой смеси через внутренние трубки один или более компонентов данной смеси проникает через данные внутренние трубки.

Мембрана может входить в состав картриджа и использоваться для отделения примесей от газовой смеси. Примеси могут проникать через мембрану, тогда как необходимые компоненты остаются за пределами мембранного картриджа.

Мембраны можно вставлять рядами в перфорированную трубку с получением внутренних трубок, или можно соединить между собой, получая самоподдерживающуюся трубку. Каждый из многоярусных элементов мембраны можно сконструировать таким образом, чтобы через него проходил один или более компонентов газовой смеси. Например, одну мембрану можно спроектировать для удаления двуокиси углерода, вторую - для удаления сероводорода, и третью - для удаления азота. Мембраны можно составлять в виде различных конфигураций для удаления различных компонентов из газовой смеси в разном порядке.

Различные компоненты можно удалять в одной зоне сбора примесей и отвести вместе или их можно удалять в различных зонах. Мембраны можно расположить в виде последовательных или параллельных конфигураций или в виде их комбинаций, в зависимости от конкретного применения.

Мембраны могут быть сменными и заменяемыми при помощи стандартного способа извлечения, такого как с использованием проволочного каната, гибкого шлангокабеля или перекачивания насосом. Помимо замены элементы мембраны можно очищать на месте при помощи нагнетаемого газа, жидкости, моющего средства или другого вещества, промывающего мембрану для удаления веществ, накопившихся на поверхности мембраны.

Система разделения газов, включающая в себя описанные здесь мембраны, может иметь переменную длину в зависимости от конкретного применения.

Газовая смесь может проходить через мембрану (мембраны) по пути изнутри-наружу, где смесь проходит внутрь трубки (трубок) мембран, а удаляемые компоненты проникают через трубку. Альтернативным образом, газовая смесь может проходить через мембрану (мембраны) по пути снаружи-внутрь.

Чтобы предотвратить или снизить возможный повреждающий контакт между жидкими или состоящими из частиц примесями и мембранами, можно осуществить вращение или закручивание проходящей газовой смеси во внешней трубе. Это вращение можно вызвать любым известным способом, например, при помощи одного или более спиральных дефлекторов. Кроме того, можно обеспечить отводное отверстие для отвода и/или отбора компонентов, удаленных из газовой смеси.

Мембраны предпочтительно имеют длительный срок эксплуатации, устойчивы к действию высоких температур и устойчивы к воздействию жидкостей. Материалы могут иметь покрытие, в идеале полимерное, для предотвращения загрязнения и повышения срока эксплуатации. Примеры подходящих полимеров включают в себя полимеры, описанные в U.S. №№ 5288304 и 4728345, содержание которые включено настоящим ссылкой. Кроме того, можно использовать защитные материалы в качестве фильтра грубой очистки для удаления частиц и других примесей, способных повредить мембрану.

Мембрана настоящего изобретения, в частности, применима для разделения жидких (например, газа и/или жидкости) компонентов. Например, применения включают в себя обогащение воздуха азотом или кислородом, удаление азота или водорода из потоков метана, удаление двуокиси углерода, сероводорода и водяного пара из потоков природного газа, или оксида углерода из потоков синтез-газа. Мембраны можно также использовать для отделения водорода от продуктов очистки нефти и других технологических потоков, например, от эффлюента реакции дегидрирования при каталитическом дегидрировании парафинов. Как правило, мембраны можно использовать в любом процессе разделения с использованием жидких смесей, содержащих, например, водород, азот, метан и другие углеводороды, двуокись углерода, оксид углерода, гелий и другие благородные газы, кислород, водяной пар и сероводород. В предпочтительных вариантах осуществления разделение осуществляют на питающей жидкости, содержащей пару газов, выбранных из группы, включающей O2/N2, CO2/CH4, CO2/N2, H2/N2, He/N2, H2/CH4, He/CH4, He/H2, H2/CO2 и He/CO2.

Особый интерес представляет разделение воздуха, в котором происходит обогащение азота в качестве непроникающего потока газа, и он доступен для использования в качестве защитной атмосферы для защиты горючей жидкости (такого как хранение и перевозка нефти, бензина и других горючих химических веществ). Известным примером этого является мембранная система, используемая на борту нефтеналивных танкеров для обеспечения защитной атмосферы азота. Другим хорошо известным применением является использование мембран для обеспечения атмосферы азота для скоропортящихся пищевых продуктов и цветов. Защитная атмосфера азота с использованием мембран используется также для закаливания, обжига, спекания, пайки волной припоя и лазерной резки. Азот из мембран используется также для накачивания шин. Обогащение воздуха кислородом для применения при повышенном сгорании могло бы иметь преимущества при использовании мембран настоящего изобретения. Другие применения включают в себя разделение CO2/CH4 с основным упором на отделение природного газа из различных источников природного газа, включая газ из отходов органического происхождения, использование в методах повышения нефтеотдачи, включающих введение СО2, и очистку метана угольных пластов. Еще одно отделение СО2, представляющее потенциальный интерес в будущем, включает в себя разделение CO2/N2 в выхлопных газах для улавливания СО2 с целью его экологической секвестрации. Удаление сероводорода из природного газа представляет собой другое применение, в котором в настоящее время используются мембраны, относящиеся к настоящему изобретению. Представляющие интерес способы отделения водорода включают в себя разделение H2/N2 в аммиачном продувочном газе и разделение Н2/СН4 для различных нефтехимических способов. Мембраны можно использовать в гибридных способах разделения газов, включая очистку потоков при абсорбции с перепадом давления, или криогенного разделения газов. Очистка гелия из источников природного газа или выделение гелия из таких применений, как гелиевые дирижабли и приспособления для глубоководных погружений, также входит в рамки данного изобретения. Представляет интерес также хорошо известный способ мембранного разделения - осушка сжатого воздуха или природного газа.

Конкретные мембраны настоящего изобретения могут применяться для разделения алканов/алкенов, таких как пропан/пропилен или этан/этилен.

Хотя изобретение описано подробно и со ссылкой на конкретные примеры, специалисту в данной области будет понятно, что можно осуществить различные изменения и модификации, не выходя из его духа и рамок.

ПРИМЕРЫ

Изобретение и его преимущества дополнительно иллюстрированы следующими конкретными примерами.

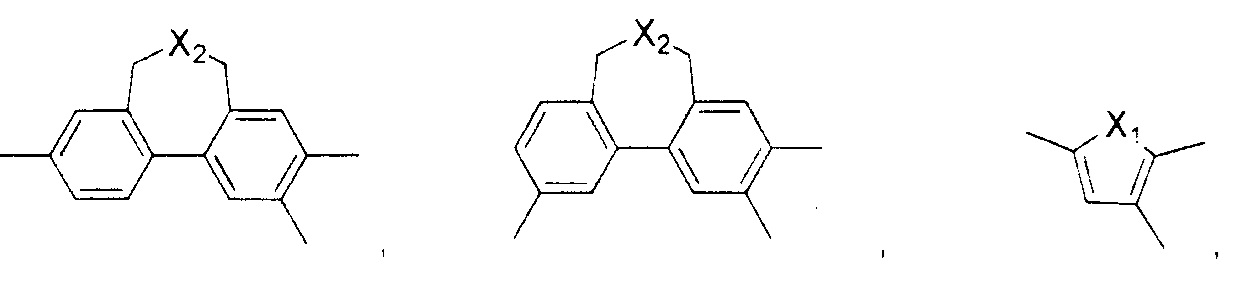

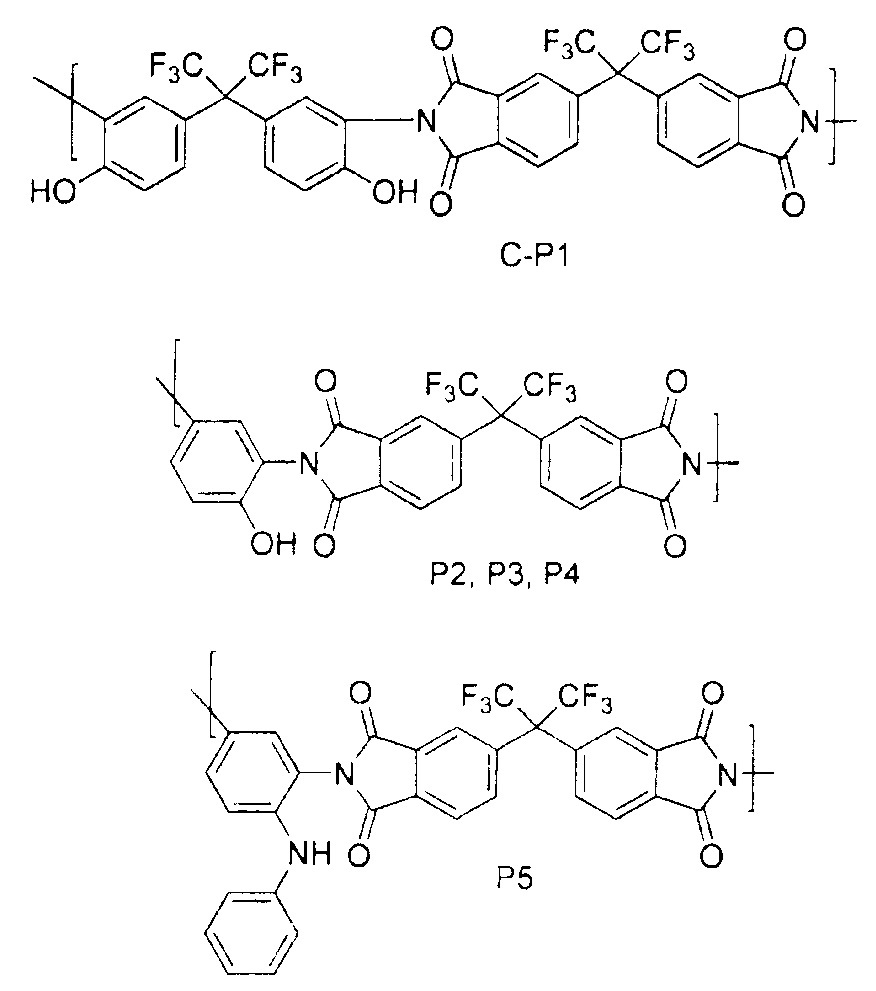

На схеме 1 предоставлены структуры полимеров, синтезированных в следующих примерах.

В следующих примерах, если не установлено иначе, значения средневзвешенной молекулярной массы (Mw) получали методом гель-проникающей хроматографии (ГПХ) на системе разделения Waters Alliance 2690, связанной с детекторами 2410 RI и 2996 PDA с использованием PLgel 10 мкм MIXED-BLS 300×7,5 мм колонок для ГПХ. В качестве подвижной фазы использовали тетрагидрофуран (ТГФ) для ВЭЖХ и N-метилпирролидон (NMP) в качестве метки потока. Образцы полимера для анализа методом ГПХ получали следующим образом. Полимер в количестве примерно 20 мг помещали в сосуд для образца на 20 мл. В сосуд на 20 мл добавляли также 10 г ТГФ с каплей NMP для растворения полимера и получали раствор с массовой концентрацией от 0,15% до 0,2%. Примерно 1,0 мл данного раствора фильтровали через 0,45 мкм полиамидный фильтр, а затем переносили в сосуд для образца и помещали в автоматическую карусель для образцов и анализировали методом ГПХ при температуре 40°С и скорости потока 1 мл/мин для определения молекулярной массы с использованием полистирола в качестве стандарта.

Термогравиметрический анализ (ТГА) осуществляли на приборах ТА модели TGA Q5000 при скорости нагрева 10°С/мин до 600°С в токе азота со скоростью 25 см3/минуту.

Рентгеноструктурный анализ: из больших по размеру кусков пленки каждого образца вырезали кусок А ½"×½" и помещали на держатель с нулевым фоном. Каждый образец сканировали на MPD в интервале 1,5°С<2θ<80° c использованием оптики X’Celerator, Со-излучения, шага 0,033° и временем счета 1600 сек.

Анализ методом ЯМР13С: образцы растворяли в ДМСО-d6 при добавлении 0,02 М ацетилацетоната хрома в качестве релаксационного агента для13С экспериментов. Эксперименты ЯМР проводили при температуре окружающей среды с использованием Фурье-ЯМР спектрометра, снабженного 10 мм ВВО датчиком. Данные количественного анализа методом ЯМР13С получали с использованием обратной развязки с выключением, импульсного режима 30° и релаксационной задержки 6 секунд. В качестве стандарта для шкалы химических сдвигов в ЯМР13С использовали пик растворителя.

Схема 1. Структуры полимеров

Пример 1: Синтез полимера Р2

Полимер 2 получали следующим образом: высушенную в печи 3-горлую круглодонную колбу на 500 мл снабжали механической мешалкой, вводом азота, термопарой и насадкой Дина-Старка и конденсатором с осушительной трубкой. В колбу добавляли 4,4’-(гексафторизопропилиден)дифталевый ангидрид (6FDA, полученный от фирмы DuPont) (15,63 г, 0,035 моль), гидрохлорид 2,4-диаминофенола (DAPH, полученный от фирмы Aldrich Chemical) (6,93 г, 0,035 моль), N-метилпирролидон (NMP, химический реактив для электронной промышленности, полученный от Mallankroft) (77,43 г) и ксилол (20,0 г). Целевая концентрация полимеризации NMP составляла 20% твердого вещества полимера. Насадку Дина-Старка заполняли 29,2 ксилола (полученного от фирмы Aldrich Chemical). Температуру полимеризации поддерживали при 160-165°С в течение 24 часов. Ксилол отгоняли из насадки Дина-Старка. После охлаждения до комнатной температуры полимер выпадал в воду, и его выделяли вакуумным фильтрованием. Полимер промывали водой, выдерживая в воде в течение 2 часов при перемешивании, фильтровали и сушили в вакууме при 100°С в течение ночи. Полимер получали в виде твердого вещества желтого цвета со светло-коричневым оттенком в количестве 16,45 г (выход 88%). По данным ГПХ средневзвешенная молекулярная масса полимера составляла 139,110.

Пример 2: Синтез полимера Р3

Полимер Р3 получали по методике, аналогичной получению Р2, за исключением того, что целевая концентрация полимеризации в NMP составляла 15% твердого вещества полимера, а температуру полимеризации поддерживали при 175°С в течение 16 часов. В конце полимеризации наблюдали небольшое гелеобразование. По данным ГПХ средневзвешенная молекулярная масса составляла 14,729.

Пример 3: Синтез полимера Р4

Высушенную в печи 3-горлую круглодонную колбу на 500 мл снабжали механической мешалкой, вводом азота, термопарой и осушительной трубкой. В колбу добавляли гидрохлорид 2,4-диаминофенола (DAPH, полученный от фирмы Aldrich Chemical) (6,93 г, 0,035 моль) и N-метилпирролидон (NMP, химический реактив для электронной промышленности, полученный от Mallankroft) (49,5 г). DAPH не растворялся в NMP. После перемешивания в течение 30 минут при комнатной температуре добавляли триэтиламин (полученный от фирмы Aldrich Chemical) (7,83 г, 0,077 моль). Температура реакции немного повышалась, и большая часть DAPH растворялась, в то время как происходило небольшое солеобразование и осаждение. Реакционную смесь нагревали до 50-55°С в течение 2 часов и охлаждали до комнатной температуры, убирая источник нагревания. После этого реакционную смесь охлаждали на бане со льдом. К охлажденной смеси добавляли 4,4’-(гексафторизопропилиден)дифталевый ангидрид (6FDA, полученный от фирмы DuPont) (15,63 г, 0,035 моль), который добавляли в виде 5 равных порций с 15-минутным интервалом перед каждым добавлением, чтобы поддерживать температуру ниже 4°С. При каждом добавлении прибавляли также 4,8 г NMP. Реакционную смесь нагревали до комнатной температуры, убирая баню со льдом. К реакционной смеси добавляли 20,5 г ксилола (полученный от фирмы Aldrich Chemical). Трубку с осушителем заменяли на насадку Дина-Старка и холодильник и соединяли трубку с осушителем с холодильником. Насадку Дина-Старка заполняли 25,6 г ксилола. Целевая концентрация полимеризации в NMP составляла 20% твердого вещества полимера. Температуру полимеризации поддерживали при 150°С в течение 24 часов. После охлаждения до комнатной температуры полимер высаживали 1 литром деионизированной воды на мешалке с нагреванием. Полимер фильтровали, промывали водой, выдерживая в воде в течение 2 часов при перемешивании, снова фильтровали и сушили в вакууме при 100°С в течение ночи. По данным ГПХ средневзвешенная молекулярная масса составляла 95,711.

Пример 4: Синтез полимера Р5

Высушенную в печи 3-горлую круглодонную колбу на 500 мл снабжали механической мешалкой, вводом азота, термопарой и осушительной трубкой. В колбу добавляли 2,4-диаминодифениламин (DADPA, полученный от фирмы TCl America) (17,03 г, 0,086 моль) и N-метилпирролидон (NMP, химический реактив для электронной промышленности, полученный от Mallankroft) (154 г). К охлажденному раствору добавляли 4,4’-(гексафторизопропилиден)дифталевый ангидрид (6FDA, полученный от фирмы DuPont) (37,97 г, 0,086 моль), который добавляли в виде 5 равных порций с 15-минутным интервалом перед каждым добавлением, чтобы поддерживать температуру ниже 4°С. При каждом добавлении прибавляли также 13 г NMP. При 3-ем добавлении возрастала заметная вязкость. Реакционную смесь перемешивали в атмосфере азота в течение ночи, в течение которой температура реакционной смеси повышалась до комнатной температуры. К реакционной смеси добавляли уксусный ангидрид (полученный от фирмы Aldrich Chemical) (60,76 г, 0,59 моль) и триэтиламин (полученный от фирмы Aldrich Chemical) (17,2 г, 0,17 моль). Температура реакционной смеси немного повышалась. После этого реакционную смесь нагревали до 80°С в течение 8 часов. Реакционную смесь охлаждали до комнатной температуры и высаживали полимер 1,5 литрами деионизированной воды на мешалке с нагреванием. Полимер фильтровали, промывали водой, выдерживая в воде в течение 2 часов при перемешивании, снова фильтровали и сушили в вакууме при 100°С в течение ночи. По данным ГПХ средневзвешенная молекулярная масса составляла 145,216.

Сравнительный пример 1: Синтез полимера С-Р1

Высушенную в печи 3-горлую круглодонную колбу на 500 мл снабжали механической мешалкой, вводом азота, термопарой и осушительной трубкой. В колбу добавляли 4,4’-(гексафторизопропилиден)дифталевый ангидрид (6FDA, полученный от фирмы DuPont) (41,30 г, 0,093 моль) и N-метилпирролидон (NMP, химический реактив для электронной промышленности, полученный от Mallankroft) (96,5 г). Смесь перемешивали в атмосфере азота при комнатной температуре в течение получаса. 2,2-(3-амино-4-гидроксифенил)гексафторпропан (bisAPAF, полученный от Central Glass Corporate, Япония) (33,70 г, 0,093 моль) растворяли в 101 г NMP и помещали в капельную воронку. Раствор bisAPAF прибавляли по каплям к смеси 6FDA/NMP в колбе, поддерживая температуру ниже 40°С. После прибавления капельную воронку промывали 27,5 г NMP. Вязкий раствор перемешивали при комнатной температуре в атмосфере азота в течение ночи. К реакционной смеси прибавляли 27 г ксилола (полученный от фирмы Aldrich Chemical). Трубку с осушителем заменяли на насадку Дина-Старка и холодильник и соединяли трубку с осушителем с холодильником. Насадку Дина-Старка заполняли 22 г ксилола. Реакционную смесь медленно нагревали в колбонагревателе до кипения. Температуру полимеризации устанавливали в интервале от 160 до 180°С. Через 24 часа нагревания ксилол отгоняли из насадки Дина-Старка. После отгонки полимеризацию поддерживали при 186°С в течение часа, а затем охлаждали до комнатной температуры. В растворе полимера содержалось примерно 25% полимера в NMP. Образец полимера высаживали холодной водой. Полимер фильтровали, промывали водой и сушили в вакууме при 100°С в течение ночи. По данным ГПХ средневзвешенная молекулярная масса составляла 164,218.

Получение пленок и тестирование

Получение полимерных пленок

Полимер Р5 8,61 г растворяли в 23,83 г N-метилпирролидона (NMP, химический реактив для электронной промышленности, полученный от Mallankroft) в стеклянном сосуде на 4 унции. Сосуд помещали на валковую мельницу и дробили в течение ночи для получения гомогенного раствора. Стеклянную пластину размером 8 дюймов × 8 дюймов очищали обработкой ультразвуком в мыльной деионизированной воде в течение, по меньшей мере, 10 минут и промывали деионизированной водой. После сушки на воздухе стеклянную пластину промывали и протирали ацетоном, а затем гептаном при помощи стерильных салфеток и оставляли сохнуть на воздухе.

Примерно 2 г раствора выливали на стеклянную пластину в виде линии и спускали при помощи опускающей планки 20 мил. Влажное покрытие помещали в продувочную камеру с N2 при комнатной температуре, чтобы уменьшить воздействие влажности, и покрывали другой стеклянной пластиной, чтобы замедлить испарение растворителя, с использованием прослойки в ½ дюйма. По прошествии ночи стеклянную пластину и покрытие убирали из камеры с азотом и помещали в дистиллированную воду. Покрытие отделяли от стеклянной пластины за несколько минут в виде гибкой пленки и оставляли сохнуть на воздухе. После этого пленку сушили в вакууме при 100°С в течение ночи. Термическую обработку пленки осуществляли отверждением пленки в камерной печи. Пленку помещали между двумя пористыми пластинами из оксида алюминия. Программа термического отверждения была следующей: выдерживание при 30°С в течение 30 минут примерно при сквозном потоке N2 через камеру в 1 литр/минуту, подъем до 250°С при 10°С/минуту и выдерживание в течение 1 часа. После охлаждения до комнатной температуры проводили оценку пленки на газопроницаемость.

Тест на газопроницаемость

Коэффициенты проницаемости определяли на установки для измерения проницаемости Dow Cell. Данную установку используют для оценки проницаемости полимерной пленки в отношении чистых газов. Полимерную пленку вставляют при помощи винтового уплотнительного кольца в латунную или SS ячейку. Пленка образует полупроницаемый барьер между двумя компонентами в данной ячейке. В ходе эксперимента через наружную поверхность пленки пропускают медленный ток тестового газа и выпускают через счетчик пузырьков с силиконовым маслом. Противоположная поверхность пленки и отделение ячейки сначала находятся в вакууме. Газопроницаемость определяют, измеряя рост давления во втором отделении в зависимости от времени, обычно до 3 мм рт.ст. Измерение проводят до получения воспроизводимых значений проницаемости. Статистические данные указывают на то, что погрешность измерения коэффициентов проницаемости составляет 10% от величины. Результаты тестирования приведены в таблице 1.

Тест на механические свойства

Тест на микрорастяжение проводили методом ASTM D1708 при скорости крейцкопфа 0,2 дюйма/минуту, 72°F и 50%-ной влажности. Результаты приведены в таблице 2. Прочность при растяжении и удлинение при разрыве Р5 показаны значительно улучшенными по сравнению со сравнительным примером С-Р1.

Реферат

Изобретение относится к полимеру, к способу его получения, к мембране для разделения газов, а также к способу разделения компонентов жидкости. Полимер содержит повторяющиеся звенья следующих формул I-III:;; игде формула I может быть связана с формулой II или III, но не может быть связана сама с собой; формула II может быть связана с формулой I или III, но не может быть связана сама с собой; и формула III может быть связана с формулой I или II, или сама с собой, в которых Arпредставляет собой;Arпредставляет собой;Ar' представляет собой двухвалентную группу, полученную из Ar; Ar'' представляет собой трехвалентную группу, полученную из Ar; X и Y выбирают из О, S и N-фенила. Способ получения вышеуказанного полимера заключается в том, что проводят термическую обработку ароматического полиимидного предшественника, содержащего повторяющееся звено формулы IV :,в которой Arи Arимеют вышеуказанные значения; o-FG выбирают из группы, включающей -ОН и -NH-фенил. Термическую обработку проводят путем необратимой и внуктримолекулярной перегруппировки при температуре от 350°С до 500°С. Из вышеуказанного полимера получают мембрану для разделения газов. Способ разделения компонентов жидкости заключается в том, что вначале обеспечивают разделительное устройство, включающее вышеуказанную разделительную мембрану. В разделительное устройство подают питающую жидкость, которая содержит смесь первой жидкости и, по меньшей мере, второй жидкости. Затем из разделительного устройства отбирают продукт, в котором первая жидкость имеет большую чистоту, чем в питающей жидкости. Изобретение позволяет получить полимер с улучшенными механическими свойствами, который имееет увеличенный свободный объем и более узкое распределение по размерам структуры свободного объема, а также получить мембрану с высокой газопроницаемостью. 4 н. и 5 з.п. ф-лы, 5 ил., 2 табл., 5 пр.

Формула

Комментарии