Способ фракционирования смесей низкомолекулярных углеводородов с использованием капиллярной конденсации на микропористых мембранах - RU2596257C1

Код документа: RU2596257C1

Чертежи

Описание

Изобретение относится к области мембранного газоразделения и может быть использовано для энергетически эффективного фракционирования смесей углеводородов, в том числе разделения и осушения природного и попутных нефтяных газов. Основным назначением изобретения является выделение тяжелых углеводородов C3-C6 из природного и попутных нефтяных газов, а также для получения газовых смесей постоянного состава. Изобретение представляет собой способ фракционирования углеводородов, основанный на селективной капиллярной конденсации газов в микропорах мембран диаметром 5-250 нм. Улучшенные характеристики процесса разделения достигаются благодаря использованию захолаживания мембраны и пермеата, а также использования микропористых мембран с диаметрами пор 5-250 нм и однородным распределением пор по размерам. Реализация способа капиллярной конденсации газов в каналах таких мембран позволяет достичь рекордных показателей проницаемости по бутану более 500 м3/(м2·атм·час), что более чем в 20 раз превышает проницаемость при реализации механизма диффузии Кнудсена и факторах разделения C4H10/CH4 до 63, обусловленных блокировкой каналов мембраны жидкой фазой. Это позволяет проводить эффективное осушение природного и попутных нефтяных газов, используя малую площадь поверхности мембраны и существенно снизить энергозатраты ввиду отсутствия необходимости захолаживания полного объема газа.

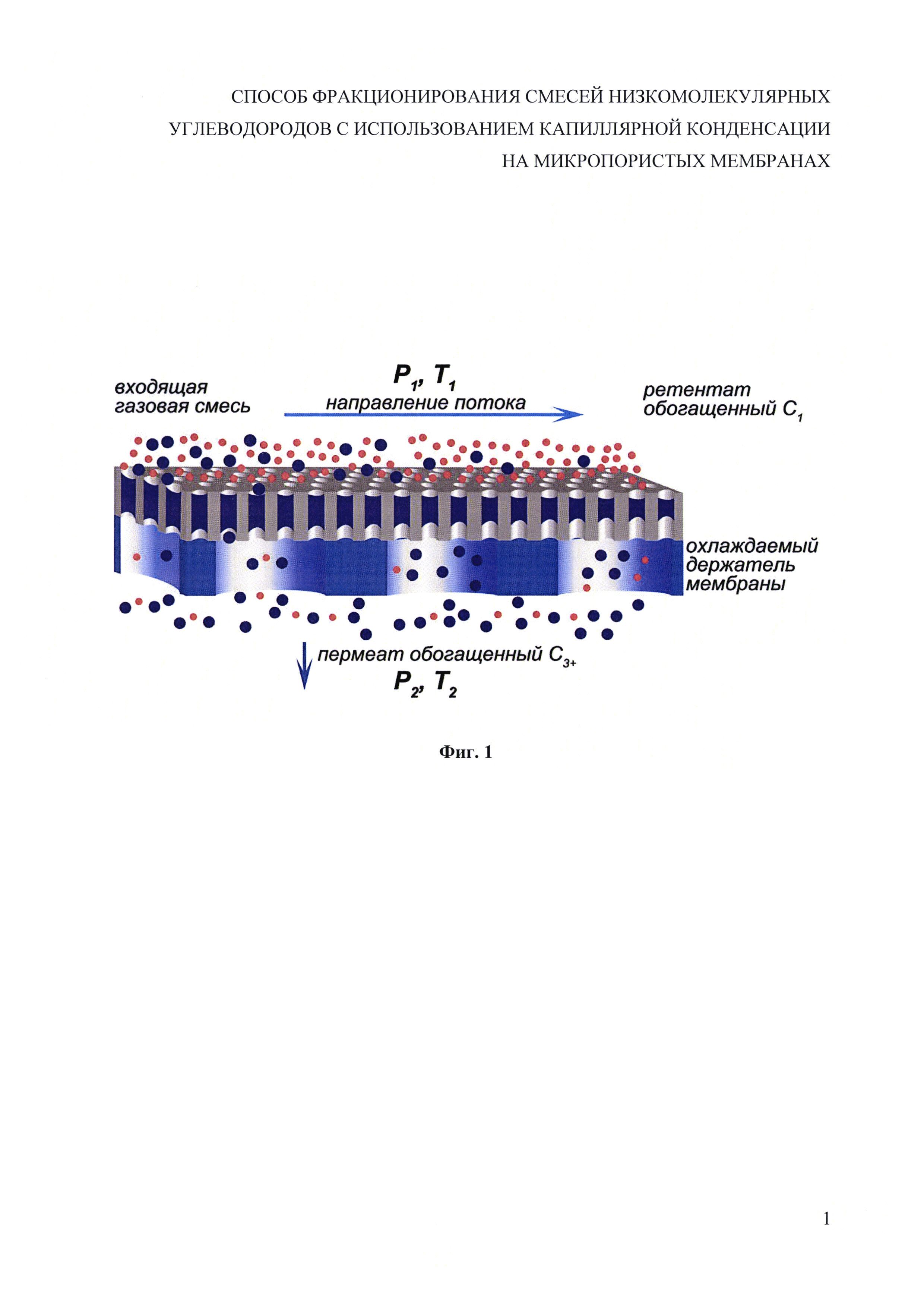

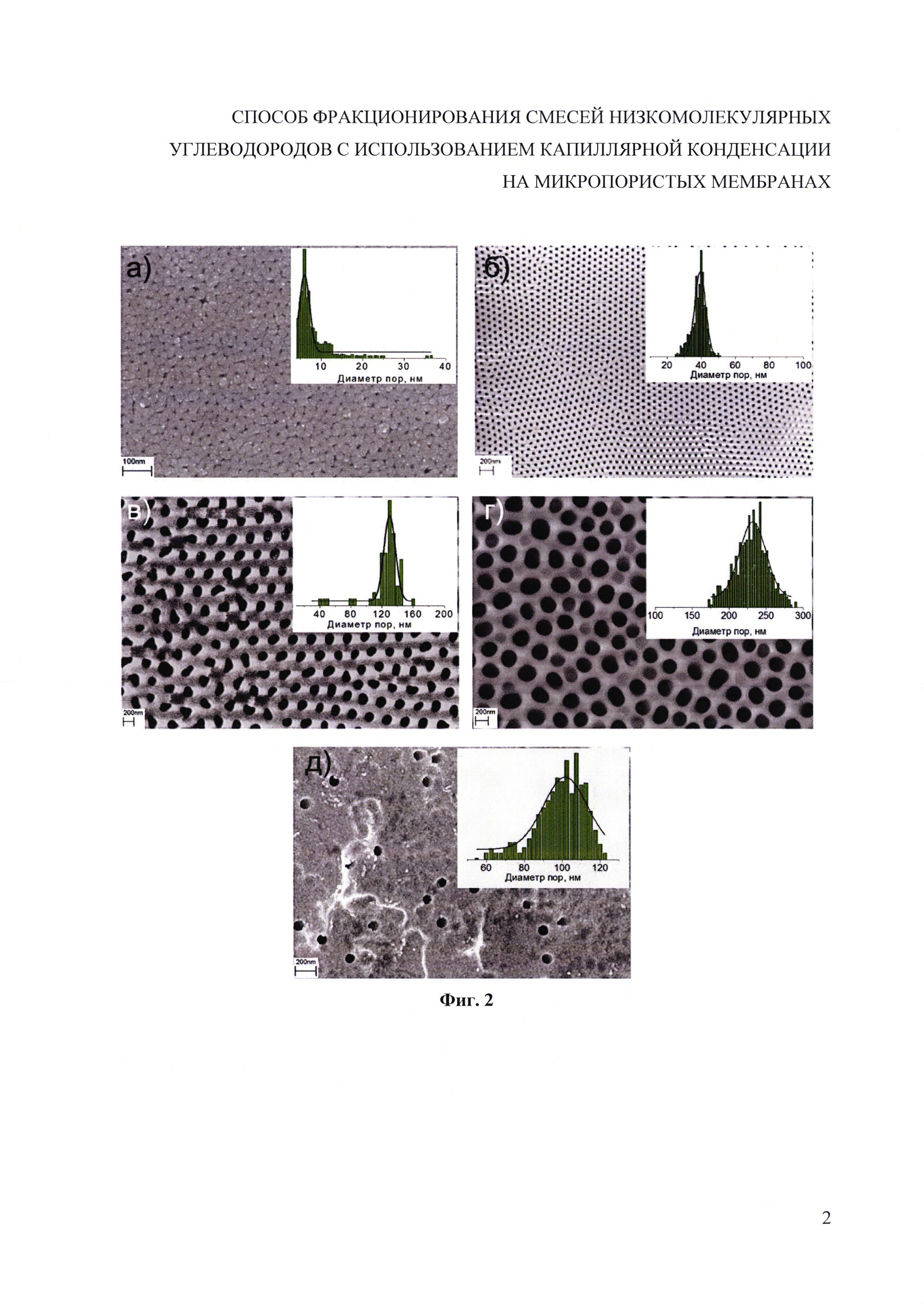

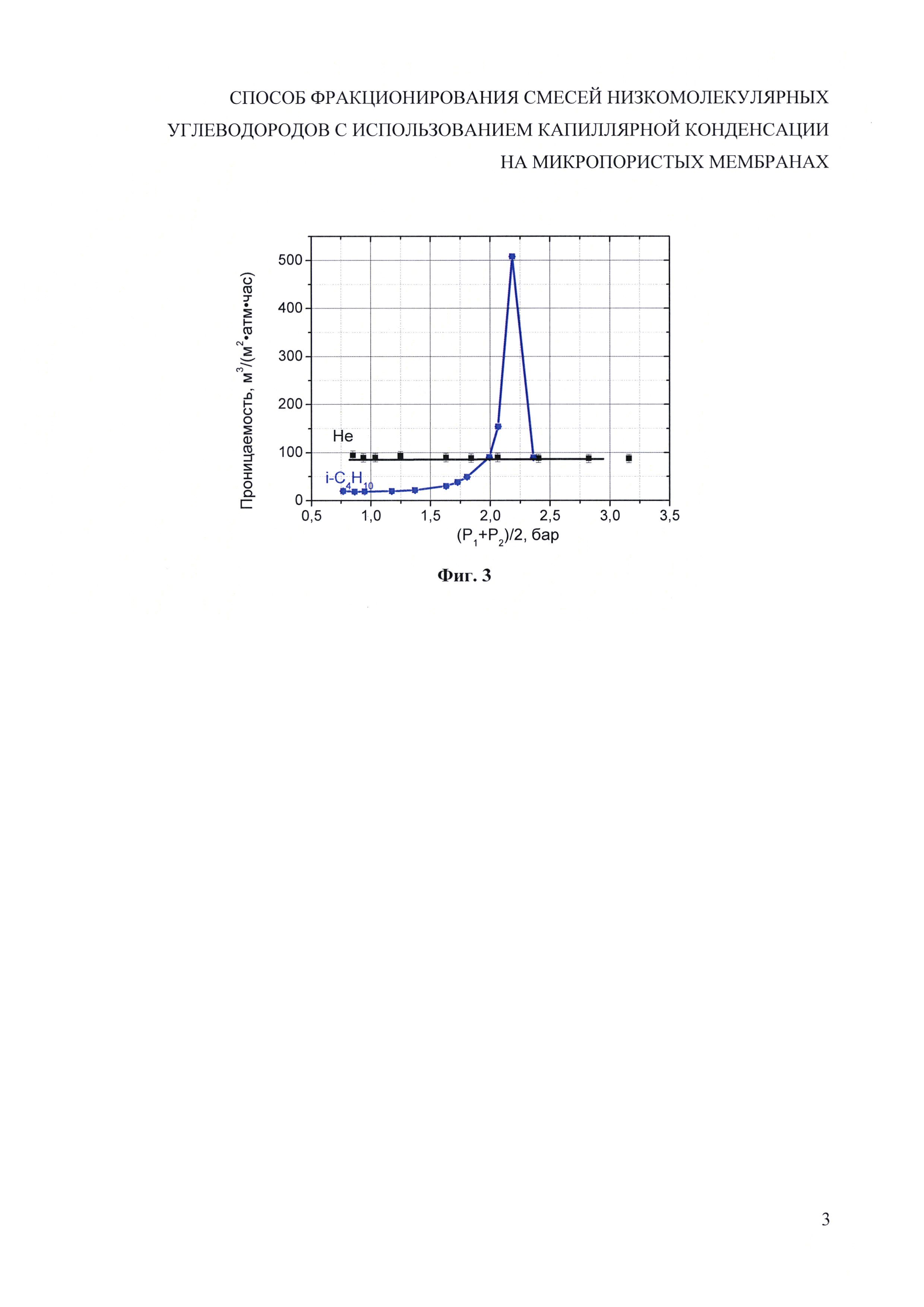

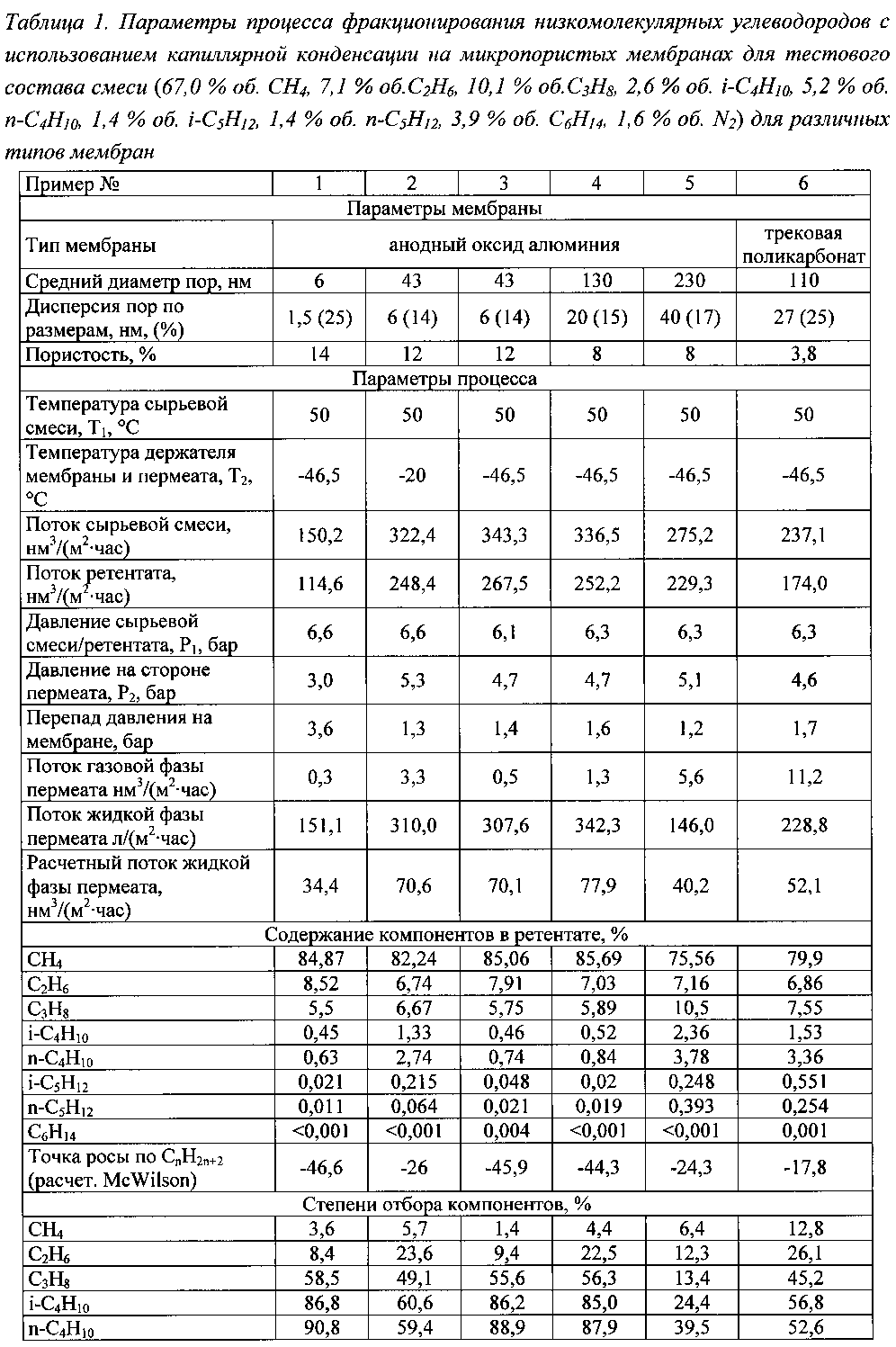

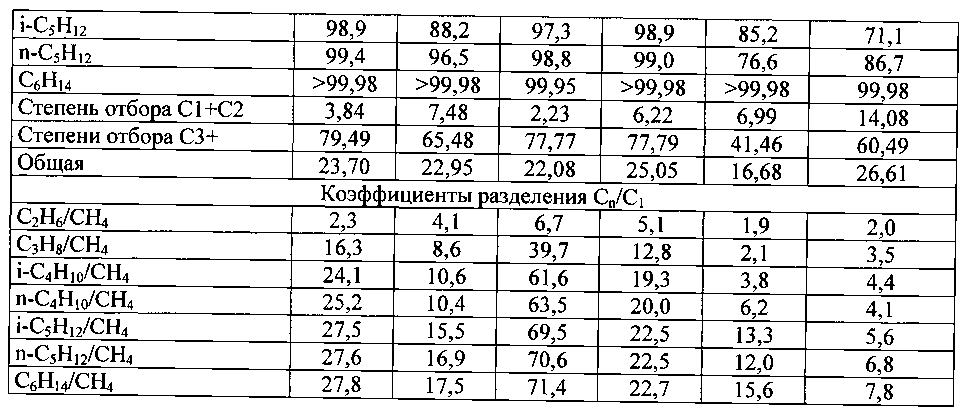

Известен способ мембранного разделения попутных нефтяных газов с применением подходов капиллярной конденсации, описанный в патенте ЕР 2539043 и раскрывающий способ разделения природного газа на цеолитных мембранах за счет конденсации более тяжелых углеводородов в микропористом слое мембраны, на разных сторонах которой создается разница давлений. Данный метод позволяет разделять смесь углеводородов без охлаждения мембраны или исходного газа. В соответствии с этим методом исходная смесь подается под давлением более 5 бар, в то время как давление со стороны пермеата на 4-10 бар меньше. Это приводит к конденсации более тяжелых углеводородов в порах мембраны, в то время как размер этих пор определяет селективность. Для такого типа установок преимущественно используются мезопористые цеолитные мембраны, а именно на основе ZSM-5 (NanAlnSi96-nO192·16H2O, 0 Существенным недостатком описанной выше методики является низкая проницаемость мембраны (менее 1 м3/м2·атм·ч), что делает данный метод неэффективным и нерентабельным при переработке газов с промышленности. Низкая проницаемость данных мембран обусловлена малым диаметром пор цеолитов, что с одной стороны позволяет осуществлять конденсацию тяжелых углеводородов без захолаживания мембраны, но с другой стороны существенно снижает ее проницаемость. Данное решение было выбрано в качестве прототипа для заявленного способа мембранного разделения углеводородов. Существенного увеличения проницаемости мембраны при сохранении режима переноса газа через мембрану по механизму капиллярной конденсации и течения можно добиться путем увеличения диаметра пор мембраны при ее незначительном охлаждении. Настоящее изобретение направлено на решение задачи по созданию способа разделения смесей низкомолекулярных углеводородов, в том числе природного и попутных нефтяных газов. Предлагаемый способ фракционирования основан на селективной капиллярной конденсации газов в микропорах мембран с однородной пористостью в диапазоне 5-250 нм при незначительном охлаждении мембраны (до -50°C). Разделение компонентов смеси достигается за счет различных давлений конденсации паров легких и тяжелых фракций, а также ограниченной растворимости легких фракций в конденсированных углеводородах. Данный подход позволяет избежать энергозатрат на глубокое захолаживание полного объема газа и реализовать процесс разделения при охлаждении только пространства за мембраной. Техническим результатом изобретения является увеличение производительности и селективности процесса фракционирования низкомолекулярных углеводородов за счет селективной капиллярной конденсации газов в микропорах мембран при незначительном охлаждении мембраны. Указанный технический результат для способа фракционирования низкомолекулярных углеводородов попутных нефтяных газов достигается тем, что температура мембраны и пермеата, а также давление на стороне пермеата поддерживаются ниже температуры и давления подаваемой сырьевой смеси, а мембрана обладает однородной пористостью с диаметром пор в диапазоне 5-250 нм. Температуру и давление на стороне пермеата целесообразно выбирать таким образом, чтобы равновесное давление насыщенных паров выделяемых компонентов на стороне пермеата было ниже парциального давления компонентов в сырьевом потоке. При этом в микропорах мембраны будет наблюдаться капиллярная конденсация газов, что обеспечит повышенную проницаемость и селективность мембраны. Необходимым условием капиллярной конденсации газов во всех порах мембраны и, как следствие, достижения высоких степеней газоразделения является малая дисперсия пор по размерам. При этом диаметр и извилистость пор будет определять величину проницаемости мембраны. Сбор и выделение пермеата также предпочтительно проводить в жидком агрегатном состоянии. Температура ретентата превышает температуру мембраны и пермеата. Архитектура мембраны анодного оксида алюминия включает разделение пор большего диаметра на несколько пор меньшего диаметра, при этом все поры на одинаковой глубине от поверхности мембраны имеют одинаковый диаметр. Следует отметить, что сжижение углеводородов со стороны пермеата будет проходить более эффективно для тяжелых компонентов, в то время как равновесное парциальное давление легких компонентов (C1 и C2) окажется практически неизменным при охлаждении до температур - 50 - 0°C. Таким образом жидкая фаза будет обогащаться тяжелыми углеводородами, а равновесная газовая фаза будет обогащена легкими углеводородами. В свою очередь, в баромембранном процессе данное равновесие создаст перепад давлений на мембране, причем парциальные давления легких компонентов (C1-C2) в квазистационарных условиях (при установившихся потоках) будут различаться незначительно, тогда как различие парциальных давлений тяжелых компонентов (C3+) будет весьма существенно и сможет определять транспорт тяжелых углеводородов через мембрану. Таким образом, пермеат будет обогащаться тяжелыми углеводородами, а ретентат - легкими углеводородами. Процесс разделения углеводородов методом капиллярной конденсации предполагает захолаживание мембраны, и транспорт сжиженных компонентов в порах, что делает возможным сбор пермеата (C3+) в жидком агрегатном состоянии и существенно упрощает последующие манипуляции при транспортировке. При этом давление со стороны пермеата определяется температурой пермеата и составом сырьевой смеси, и, в зависимости от используемого значения температуры и состава газа, может составлять на 1-5 бар ниже давления ретентата. Таким образом, мембранное разделение газовой смеси с использованием капиллярной конденсации на микропористых мембранах может быть реализовано с использованием блока мембранного разделения с холодильным циклом. Для охлаждения мембраны возможно использовать любые средства и методы, известные из уровня техники. При этом возможно использовать ретентат для предварительного захолаживания сырьевого потока поступающего на вход в мембранного модуля. В то же время предлагаемый способ фракционирования смесей низкомолекулярных углеводородов с использованием капиллярной конденсации на микропористых мембранах не подразумевает предварительного охлаждения сырьевой смеси, подаваемой на мембрану, и может быть реализован без данной стадии. Кроме того, отсутствие необходимости прямого охлаждения сырьевого потока до температуры мембраны и использование холодильного цикла только для охлаждения и конденсации пермеата позволяют существенно повысить энергоэффективность разделения углеводородных смесей по сравнению с традиционно используемыми способами низкотемпературной сепарации. Сброс теплоты, использованной для охлаждения, может быть реализован в ретентат и/или внешнюю среду на воздушном испарителе. Для эффективного разделения смесей с использованием капиллярной конденсации при высокой производительности мембран необходима сквозная пористость мембраны с контролируемым диаметром пор в диапазоне 5-250 нм, а также малая дисперсия пор по размерам (менее 25%). В случае широкого распределения пор по размерам, в соответствии с уравнением Кельвина, блокировка пор жидкой фазой будет наблюдаться только в порах малого диаметра, тогда как через поры большого диаметра будет осуществляться транспорт всех компонентов смеси. Данный эффект будет существенно снижать селективность газоразделения. Микропористые мембраны, обладающие требуемой микроструктурой с диаметром пор (5-250 нм) и узким распределением пор по размеру (дисперсия менее 25%), представлены двумя основными классами материалов: мембранами анодного оксида алюминия и трековыми мембранами. Мембраны анодного оксида алюминия формируют методом анодного окисления алюминия при высоких напряжениях. Уникальная пористая структура анодного оксида алюминия (прямые поры контролируемого диаметра) в сочетании с высокой термической и механической стабильностью делает этот материал практически идеальным объектом для формирования газовых мембран, работающих по принципу капиллярной конденсации. Для получения мембран осуществляют анодное окисление пластины алюминия при напряжениях 10-250 В в растворяющих электролитах (0.3М H2SO4, 0.3М H2C2O4, 0.1М H3PO4), что приводит к формированию оксидной пленки, толщина которой определяется плотностью заряда, пропущенного при анодировании, а диаметр пор - напряжением анодного окисления. При этом изменение напряжения в процессе анодного окисления позволяет контролируемым образом менять диаметр пор для формирования асимметричных мембран. При этом все поры на одинаковой глубине от поверхности имеют одинаковый диаметр, в результате чего формируется иерархическая структура пор. Далее проводят удаление барьерного слоя металла путем химического травления в растворе кислоты. Таким образом, данный способ позволяет получить проницаемую мембрану со сквозной пористостью с требуемой структурой пор в диапазоне диаметров 5-250 нм. Вторым широко распространенным типом мембран, обладающих необходимыми характеристиками пористой структуры, являются трековые полимерные мембраны на основе полиэтилентерефталата или поликарбоната. Данные мембраны также обладают узким распределением пор по размерам, вследствие однородной скорости травления треков, а следовательно могут быть использованы для фракционирования смесей низкомолекулярных углеводородов с использованием капиллярной конденсации в описываемом способе. Указанные признаки являются существенными и связаны с образованием устойчивой совокупности, достаточной для получения требуемого технического результата. Указанный способ позволяет существенно увеличить проницаемость мембраны по конденсируемым компонентам (более 500 м3/(м2·атм·час) по н-бутану) и селективность разделения компонентов (коэффициент разделения н-C4H10/CH4 более 60 для смеси состава попутного нефтяного газа), при этом позволяет избежать глубокого захолаживания полного объема сырьевого газового потока, подаваемого в мембранный модуль, и проводить газоразделение при незначительных охлаждениях мембраны со стороны пермеата (до -50°С). С использованием данного способа возможно эффективное осушение природного и попутных нефтяных газов, используя малую площадь поверхности мембраны. Настоящее изобретение промышленно применимо и может быть изготовлено в промышленных условиях. Принцип разделения низших углеводородов попутного нефтяного газа с использованием капиллярной конденсации в порах микропористых мембран приведен на фиг. 1. Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема (принцип) фракционирования смесей углеводородов с использованием капиллярной конденсации в порах микропористых мембран; на фиг. 2 - микрофотографии поверхности и распределения пор по размерам мембран: (а) микропористая асимметричная неорганическая мембрана анодного оксида алюминия с диаметром пор селективного слоя 6 нм (исп. пример 1); (б) микропористая неорганическая мембрана анодного оксида алюминия с диаметром пор 43 нм (исп. пример 2 и 3); (в) микропористая неорганическая мембрана анодного оксида алюминия с диаметром пор 130 нм (исп. пример 4); (г) микропористая неорганическая мембрана анодного оксида алюминия с диаметром пор 230 нм (исп. пример 5); (д) трековая поликарбонатная мембрана Whatman Nuclepore с диаметром пор 110 нм (исп. пример 6); на фиг. 3 - зависимость проницаемости ассиметричной микропористой неорганической мембраны анодного оксида алюминия от среднего давления на мембране для He и i-C4H10 при температуре держателя мембраны 10°C и температуре подаваемого газа 25°C. Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными. Примеры 1-5. Разделение тестовой смеси углеводородов на микропористых неорганических мембранах анодного оксида алюминия. Для иллюстрации способа фракционирования низкомолекулярных углеводородов с использованием подходов капиллярной конденсации на микропористых неорганических мембранах были сформированы мембраны анодного оксида алюминия толщиной 100 мкм и диаметром пор от 5 до 250 нм. Ввиду низкой проницаемости мембран с порами малого диаметра значительной толщины (необходимой для обеспечения достаточной механической прочности) мембрану с диаметром пор 6 нм (пример 1) формировали в виде слоистой асимметричной мембраны с селективным слоем (толщины слоев: Dпор=120 нм - 90 мкм; Dпор=40 нм - 7 мкм; Dпор=6 нм - 3 мкм). Мембрану формировали путем анодного окисления в 0.3М растворе щавелевой кислоты путем ступенчатого понижения напряжения. Слой с диаметром пор 120 нм формировали при напряжении 120 В, слой с диаметром пор 40 нм - при 40 В, слой с диаметром пор 6 нм - при до 10 В. Мембраны анодного оксида алюминия с диаметром пор 43 и 130 нм (примеры 2, 3 и 4) были изготовлены путем анодного окисления в 0.3М растворе щавелевой кислоты при напряжении 40 В и 120 В соответственно. Контроль толщины мембраны осуществляли по плотности заряда, пропущенного при анодировании, исходя из эффективности окисления по току 0,451 (мкм·см2)/Кл для напряжения 40 В до 0.55 (мкм·см2)/Кл для напряжения 120 В. Мембрану анодного оксида алюминия с диаметром пор 230 нм (пример 5) изготавливали путем анодного окисления в 0.3М растворе фосфорной кислоты при напряжении 190 В. Контроль толщины мембраны осуществляли по плотности заряда, пропущенного при анодировании, исходя из эффективности окисления по току 0,45 (мкм·см2)/Кл. Удаление барьерного слоя металла для всех мембран осуществляли путем химического травления в растворе кислоты с электрохимическим детектированием момента открытия пор. Данный подход обеспечивает воспроизводимость удаления барьерного слоя. Микрофотографии поверхности мембраны и распределения пор по размерам приведены на фиг. 2. Данные по диаметрам пор мембран, а также распределениям пор по размерам также представлены в таблице 1. Фракционирование низкомолекулярных углеводородов с использованием капиллярной конденсации на микропористых неорганических мембранах анодного оксида алюминия проводили в мембранном модуле с охлаждаемым держателем мембраны. Также осуществлялось термостатирование отсека пермеата при пониженной температуре. Для определения проницаемости мембраны по конденсирующемуся газу было проведено измерение проницаемости асимметричной микропористой неорганической мембраны на чистом бутане (Фиг. 3). Полученные зависимости отражают существенный рост проницаемости мембраны при приближении к давлению конденсации в порах мембраны более 500 м3/(м2·атм·час). Таким образом, капиллярная конденсация газов в каналах мембраны приводит к существенному росту проницаемости мембраны, что позволяет значительно повысить производительность мембраны при промышленном применении. Для испытания способа на смесях газов была изготовлена тестовая смесь, имитирующая состав попутного нефтяного газа, состава 67,0% об. CH4, 7,1% об. C2H6, 10,1% об. C3H8, 2,6% об. i-C4H10, 5,2% об. n-C4H10, 1,4% об. i-C5H12, 1,4% об. n-C5H12, 3,9% об. C6H14, 1,6% об. N2. Состав исходной газовой смеси и смесей после газ определяли с использованием газовой хроматографии на хроматографе Perkin Elmer Claras 600. Были проведены эксперименты для мембран с различным диаметром пор. В ходе экспериментов в мембранный модуль подавали смесь газов под давлением P1 (6-7 бар) и температуре T1=50°C. Высокая температура подачи газовой смеси была использована, чтобы избежать конденсации газа до подачи в мембранный модуль. Мембрану и отсек пермеата охлаждали до требуемой температуры. Давление со стороны пермеата P2поддерживали равным равновесному давлению, установившемуся при охлаждении смеси газов (введенной в отсек пермеата при P1 и T1=25°C) или на 1-3 бар ниже равновесного давления. Поток газа на входе регулировали таким образом, чтобы минимизировать выделение в пермеат компонентов C1 и C2 при максимальном потоке. Полные параметры экспериментов представлены в таблице 1. В таблице 1 также представлены составы ретентатов после мембранного фракционирования смеси. Усредненный состав и коэффициенты разделения по компонентам рассчитывали исходя из данных по потокам и составам сырьевой смеси и ретентата. Согласно проведенным экспериментам, капиллярная конденсация газов в каналах мембраны с диаметром пор в диапазоне 5-250 нм приводит к существенному росту производительности мембраны и к эффективному выделению фракции тяжелых углеводородов. Полученные максимальные коэффициенты разделения для приведенных условий составили α(C3H8/CH4)=39,7; α(i-C4H10/CH4)=61,6; α(n-C4H10/CH4)=63,5; α(i-C5H12/CH4)=69,5; α(i-C5H12/CH4)=70,6; α(i-C5H12/CH4)=71,4 для мембраны с диаметром пор 43 нм и температуры держателя мембраны и отсека пермеата -46,5°C. Минимальная степень отбора легких комопнентов (C1 и C2) составила менее 2,5%, при потоке сырьевой смеси более 340 м3/(м2·атм·час) и потоке пермеата до 79,2 м3/(м2·атм·час), что обеспечивает возможную практическую применимость данного способа. Измеренная температура точки росы ретентата по углеводородам, при давлении эксперимента составила менее -38°С, расчетное значение: -45,9°C. Расчетные значения температуры точки росы по углеводородам для примеров 1-5, также приведены с таблице 1. Результаты, полученные для других мембран и условий проведения процесса, хотя и уступают результатам, приведенным в примере 3, но также иллюстрируют высокую эффективность разделения компонентов смеси. При этом увеличение диаметра пор мембраны приводит к увеличению максимального потока пермеата через мембрану, а также к увеличению степени отбора легких компонентов. Следует также отметить, что состав ретентата несущественно изменяется при изменении условий эксперимента (см. примеры 1-4), что делает возможным применение данного метода для получения смесей постоянного состава. Кроме того, возможно последовательное выделение фракций с различными температурами кипения и равновесными парциальными давлениями путем последовательного использования мембран охлаждаемых до различной температуры (примеры 2, 3). Пример 6. Разделение тестовой смеси углеводородов на трековой мембране полиэтилентерефталата. В качестве материала мембраны в данном примере был использован коммерчески доступный образец поликарбонатной мембраны Whatman Nuclepore с диаметром пор 100 нм. Микрофотография поверхности мембраны приведена на фиг. 2. Диаметр пор, определенный по данным сканирующей электронной микроскопии, составил 110±27 нм (табл. 1). Эксперимент по фракционированию низкомолекулярных углеводородов с использованием капиллярной конденсации на трековой мембране проводили аналогично экспериментам, описанным в примерах 1-5. Параметры эксперимента приведены в таблице 1. Полученные коэффициенты разделения для приведенных условий составили α(C3H8/CH4)=3,5; α(i-C4H10/CH4)=4,4; α(n-C4H10/CH4)=4,1; α(i-C5H12/CH4)=5,6; α(i-C5H12/CH4)=6,8; α(i-C5H12/CH4)=7,8. Степень отбора легких компонентов (C1 и C2) составила14%, при потоке сырьевой смеси 230 м3/(м2·атм·час). Достаточно высокая степень отбора легких компонентов в данном случае связана с неоднородностью пор по размеру, а также с присутствием в мембране пор в два раза большего размера, обусловленных объединением треков. Несмотря на высокую степень отбора легких компонентов, высокая проницаемость мембраны в режиме капиллярной конденсации в сочетании с коммерческой доступностью, определяют ее возможную практическую применимость в способе. Таким образом, согласно полученным данным заявленный способ позволяет эффективно разделять смеси углеводородов, включая природный и попутный нефтяной газы с использованием капиллярной конденсации на микропористых мембранах.

Реферат

Изобретение относится к области мембранного газоразделения. Способ фракционирования смесей низкомолекулярных углеводородов, характеризующийся тем, что разделение сырьевой смеси на пермеат и ретентат осуществляют на микропористой мембране, обладающей однородной пористостью с диаметром пор в диапазоне 5-250 нм, при этом температуру мембраны и пермеата, а также давление на стороне пермеата поддерживают ниже температуры и давления подаваемой сырьевой смеси с обеспечением капиллярной конденсации компонентов смеси в микропорах мембраны. Технический результат - увеличение производительности и селективности процесса фракционирования низкомолекулярных углеводородов за счет селективной капиллярной конденсации газов в микропорах мембран при незначительном охлаждении мембраны. 7 з.п. ф-лы, 1 табл., 3 ил.

Комментарии