Способ обогащенного сжигания с использованием твердых электролитных ионных проводящих систем - RU2170388C2

Код документа: RU2170388C2

Чертежи

Описание

Изобретение относится к объединению способов усиленного кислородом сжигания и отделения кислорода с использованием твердых электролитных ионных проводящих мембран и, более конкретно, к объединению этих способов в целях повышения экономической эффективности и решения проблем загрязнения окружающей среды, связанных с процессами сжигания.

До настоящего времени для отделения нужных газов из воздуха и других газовых смесей использовали много различных систем кислородного отделения, например органические полимерные мембранные системы. Воздух представляет смесь газов, которая может содержать различные количества водяных паров, и на уровне моря эта смесь имеет приблизительно следующую композицию (по объему): кислород (20,9%), азот (78%), аргон (0,94%) и баланс, состоящий из следов других газов. Совершенно другой тип мембраны можно, однако, получить из некоторых неорганических оксидов. Такие твердые электролитные мембраны получают из неорганических оксидов, типичным примером которых являются кальций- или иттрий-стабилизированные циркониевые или аналогичные оксиды, имеющие структуру флюорита или перовскита.

Некоторые из таких твердых оксидов обладают способностью проводить ионы кислорода при высоких температурах, когда электрический потенциал приложен через мембрану, таким образом они являются только электроприводными или ионопроводящими. Последние исследования привели к разработке твердых оксидов, обладающих способностью проводить ионы кислорода в условиях повышенных температур при приложении химического потенциала. Такие приводимые в действие давлением проводники ионов или смешанные проводники можно использовать в качестве мембран для экстрагирования кислорода из содержащих кислород газовых потоков, если приложено достаточное парциальное давление кислорода для обеспечения химического приводящего потенциала. Поскольку селективность таких материалов в отношении кислорода неограничена и могут быть получены потоки кислорода, как правило, на несколько порядков большие, чем для обычных мембран, созданы привлекательные возможности для получения кислорода путем использования таких ионных транспортных мембран.

Несмотря на то, что потенциал для таких оксидных керамических материалов, как газоразделительные мембраны, велик, существуют некоторые проблемы, связанные с их использованием. Наиболее очевидной трудностью является то, что все известные оксидные керамические материалы демонстрируют ощутимую ионную проводимость лишь в условиях высоких температур. Обычно для их хорошей работы нужны температуры значительно выше 500o C, обычно в пределах 600-900oC. Эти ограничения остаются, несмотря на многочисленные исследования по поиску материалов, хорошо работающих при низких температурах. Технология твердого электролитного ионного проводника более подробно описана в Prasard et al. Патент США N 5547494, озаглавленный Staged Electrolyte Membrane, включенный в данное описание в качестве ссылки для более полного описания существующего уровня техники.

Процессы сгорания, однако, обычно работают при высокой температуре, поэтому имеется потенциал для эффективного объединения ионных транспортных систем с усиленными кислородом процессами сгорания, и настоящее изобретение включает новые схемы интеграции ионных транспортных систем и процессов сгорания, усиленных кислородом.

Наиболее традиционные процессы сгорания используют самый удобный и широко распространенный источник кислорода, а именно, воздух. Присутствующий в воздухе азот не способствует процессу сгорания и, наоборот, может создавать много проблем. Например, азот при температурах сгорания вступает в реакцию с кислородом, образуя окиси азота (NOx), которые являются нежелательными загрязняющими продуктами. Во многих случаях продукты сгорания необходимо обрабатывать для снижения эмиссий окиси азота ниже экологически приемлемых уровней. Кроме того, присутствие азота увеличивает объем дымового газа, что в свою очередь увеличивает потери тепла в дымовом газе и снижает тепловой КПД процесса сгорания. Для сведения к минимуму этих проблем в течение многих лет используют коммерческий процесс обогащенного кислородом сгорания (ОКС). Обогащенное кислородом сгорание дает несколько преимуществ, включая пониженные эмиссии (в частности, окисей азота), повышенную энергоэффективность, уменьшенный объем дымового газа, более чистое и более стабильное сгорание и возможность повышенной термодинамической эффективности в циклах прохождения потока. Однако эти преимущества ОКС необходимо сопоставлять со стоимостью кислорода, производство которого необходимо для этих целей. Поэтому рынок для ОКС в значительной степени зависит от стоимости получения обогащенного кислородом газа. Было подсчитано, что для новых рынков ОКС потребуется примерно 100000 т кислорода в день, если стоимость обогащенного кислородом газа будет снижена до примерно 15 долларов США за тонну. Оказывается, что процессы разделения газов, использующие ионно-транспортные мембраны, являются многообещающими в свете достижения этой цели. ОКС подробно описано в H.Kobayashi Oxygen Enriched Combustion System Performance Study, Vol. 1: Technical and Economic Analysis (Report N DOE/1D/12597), 1986, и Vol. 2: Market Assessment (Report N DOE/1D/12597-3), 1987, Union Carbide Company-Linde Division, Reports for the U.S. Dept. of Energy, Washington, D.C.).

Литература по технологии ионно-транспортных проводников для использования их для выделения кислорода из

потока газа включает:

Hegarty, Патент США N 4545787, озаглавленный Process for Producing By-Product Oxygen from Turbine Power Generation, который относится к способу генерирования энергии из

сжатого и нагретого потока воздуха путем удаления кислорода из потока воздуха, сжигания части полученного потока воздуха с потоком топлива, соединения выходящего продукта сжигания с другой частью

полученного потока воздуха и распределения конечного продукта сгорания в турбине для выработки энергии. Hegarty говорит об использовании мембран из композиций серебра и твердых электролитных мембран

из композиций окисей металлов для удаления кислорода из потока воздуха.

Kang et al., патент США N 5516359, озаглавленный Integrated High Temperature Method for Oxygen Production, относится к способу выделения кислорода из нагретого и сжатого воздуха с использованием твердых электролитных ионных проводящих мембран, в котором непроникаемый продукт снова нагревают и пропускают через турбину для выработки энергии.

Mazanec et al., патент США N 5160713, озаглавленный Process for Separating Oxyden from an Oxyden-Containing Gas by Using a Bi-containing Mixed Metal Oxide Membrane, раскрывает содержащие висмут материалы, которые можно использовать в качестве проводников кислородных ионов.

Публикации, относящиеся к обогащенному кислородом или усиленному сжиганию (ОКС), включают упомянутые выше отчеты Министерства Энергетики США авторов H.Kobayashi и H.Kobayashi, J.G.Boyle, J.G.Keller, J.B.Patton и R.C.Jain, Technical and Economic Evaluation of Oxygen Enriched Combustion Systems for Industrial Furnace Applications, в Proceeding of the 1986 Symposium on Industrial Combustion Technologies, Chicago, IL, April 29-30, 1986, ed V.A. Lukasiewics, American Society for Metals Park, ОН, в которых обсуждаются различные технические и экономические аспекты усиленных кислородом систем сжигания.

Обогащенное кислородом сжигание является коммерческим процессом, использующим кислород, который получают либо способом криогенной дистилляции, либо некриогенным способом, таким как адсорбция при перепаде давления (pressure swing adsorption (PSA)). Все эти процессы работают при температуре ниже 100oC и поэтому их трудно термически объединить с процессами сжигания.

Исследования в области твердых электролитных ионных проводников проводятся уже много лет. Твердые электролиты в основном использовали в топливных элементах и датчиках, а также для экспериментального получения небольших количеств чистого кислорода из воздуха, используя преимущества неограниченной селективности в отношении кислородного переноса. Электроприводные твердые электролитные мембраны также использовали для удаления остаточных количеств кислорода из потоков инертных газов, где приложение достаточного напряжения к мембране может снизить активность кислорода ретентатного газового потока до очень низких значений. Однако, многие из таких материалов не обладали достаточной проводимостью кислородных ионов. Лишь недавно были синтезированы материалы, обладающие достаточно высокой проводимостью кислородных ионов, использование которых делает процесс разделения газов экономически выгодным. Еще не разработаны основанные на этих материалах коммерческие способы разделения, очистки и обогащения газов. В предшествующем уровне техники также не обсуждались способы объединения процесса отделения кислорода с процессом обогащенного кислородом сжигания.

Изобретателям неизвестно о раскрытии в предшествующем уровне техники конфигурации способа для объединения ионного транспорта, основанного на системе получения кислорода, с ОКС.

В свете вышеизложенного задачей изобретения является устранение потребности в отдельно расположенном кислородном генераторе или системе поставки кислорода и обеспечение эффективного объединенного способа усиленного кислородом сжигания путем температурного и операционного объединения различных операций способа.

Другой задачей изобретения является сведение к минимуму или полное исключение образования NOx в процессе сжигания, а также потерь тепла, которые происходят в результате нагрева газообразного азота.

Еще одной задачей изобретения является восстановление богатого азотом газового потока из модуля ионного переноса для использования в качестве сопутствующего продукта.

Еще одной задачей изобретения является регулирование концентрации кислорода в потоке отработанного газа, используемого в процессе сжигания.

Изобретение включает способ разделения подаваемого газового потока, содержащего элементарный кислород на обогащенный кислородом

газовый поток и обедненный кислородом газовый поток, в котором обогащенный кислородом газовый поток используют в камере сгорания, при этом указанный способ включает следующие стадии:

a)

сжатие подаваемого газового потока;

b) отделение кислорода от сжатого газового потока с использованием ионно-транспортного модуля, включающего ионно-транспортную мембрану, которая имеет

задерживающую сторону в проникаемую сторону для отделения очищенного кислородного газового потока на проникаемой стороне и соответственно для обеднения кислорода на удерживающей стороне для получения

обедненного кислородом газового потока, при этом очищенный поток газообразного кислорода смешивается с другими газовыми компонентами на проникаемой стороне с образованием обогащенного кислородом

газового потока; и

с) продувка проникаемой стороны ионно-транспортной мембраны, по меньшей мере, частью газового потока продукта сжигания, полученного от сжигания в камере сгорания газового

потока, выходящего с проникаемой стороны ионно-транспортного модуля.

В предпочтительном варианте изобретения подаваемый газовый поток является воздухом. В другом предпочтительном варианте изобретения газовый поток продукта сжигания, который используют для продувки проникаемой стороны ионно-транспортной мембраны, включает реакционноспособный газ, который реагирует с очищенным газовым потоком кислорода, проникающим через ионно-транспортную мембрану. В еще одном предпочтительном варианте изобретения газовый поток продукта сжигания охлаждают перед использованием его для продувки проникаемой стороны ионно-транспортной мембраны. И в еще одном предпочтительном варианте изобретения газовый поток, выходящий с проникаемой стороны ионно-транспортного модуля, имеет концентрацию кислорода от около 10% до около 90%. В другом предпочтительном варианте изобретения подаваемый газовый поток сжимают перед подачей его в ионно-транспортный модуль. И в еще одном предпочтительном варианте изобретения камеру сгорания объединяют с ионно-транспортным модулем с проникаемой стороны ионно-транспортной мембраны.

В другом предпочтительном варианте изобретения, по меньшей мере, часть газового потока продукта сжигания используют в обработке нисходящего потока, и, по меньшей мере, часть газового потока продукта, образованного в обработке нисходящего потока, можно использовать для продувки проникаемой стороны ионно-транспортной мембраны. В другом варианте изобретения содержащий кислород газовый поток добавляют к, по меньшей мере, части газового потока продукта, образованного в нисходящем потоке газа, и полученный газовый поток пропускают через вторичное устройство для сжигания с целью сжигания любого топлива, оставшегося в газовом потоке продукта, образованного в нисходящем потоке газа. И в еще одном предпочтительном варианте изобретения и камеру сгорания и процесс прохождения потока объединяют с ионно-транспортным модулем на проникаемой стороне ионно-транспортной мембраны. В другом предпочтительном варианте изобретения процесс в нисходящем потоке включает окисление металлов, очистку металлов путем окисления примесей, присутствующих в металлах, или печь с продувкой.

Другие задачи, характеристики и преимущества изобретения станут очевидными для специалистов в данной области техники из следующего

описания предпочтительных вариантов изобретения и прилагаемых чертежей, на которых представлено:

фиг. 1 - схематическая диаграмма, показывающая объединение получения кислорода

ионно-транспортным способом с обогащенным кислородом сжигания и процессом обработки нисходящего потока;

фиг. 2 - схематическая диаграмма, показывающая объединение ионно-транспортного способа

получения кислорода с обогащенным кислородом сжиганием и процессом обработки нисходящего потока, подобно тому, как изображено на фиг. 1;

фиг. 3 - схематическая диаграмма, подобная фиг. 2, где

камеру сгорания объединяют с ионно-транспортным модулем; и

фиг. 4 - схематическая диаграмма, показывающая, каким образом процесс ионного транспорта, камера сгорания и процесс обработки

нисходящего потока объединяют в единый модуль.

Далее изобретение будет описано подробно со ссылками на чертежи, на которых одни и те же цифры обозначают одинаковые элементы.

Изобретение раскрывает конфигурацию способа, обеспечивающую привлекательное с экономической точки зрения объединение ионно-транспортного способа получения кислорода с обогащенным кислородом сжиганием (ОКС). Несмотря на то, что способы, приводимые в действие давлением, являются предпочтительными, благодаря простоте их конструкции, концепции, изложенные в данной заявке, применимы к системам, использующим либо только ионопроводящую мембрану, имеющую электроды и внешний контур для возврата электронов, либо смешанную проводящую мембрану.

Существующие коммерческие процессы получения кислорода обычно работают при температурах ниже 100oC. Из-за такой низкой температуры они не дадут значительной эффективности при объединении с ОКС процессом. Высокие температуры работы процесса (обычно выше чем 600oC) делают способ ионного переноса хорошо подходящим для объединения с высокотемпературным способом, таким как сжигание, при котором используют кислород. Кроме того, будет показано, что сжигание отработанных дымовых газов можно выгодно использовать для улучшения работы ионно-транспортных мембран. Традиционные способы получения кислорода (например, PSA, TSA или мембранные способы) не могут выгодно использовать дымовые газы из-за их высокой температуры при выходе из камеры сгорания.

Сутью конфигурации предлагаемого способа является ионно-транспортная мембрана, которая использует твердую проводящую кислородные ионы или смешанную проводящую мембрану для выделения кислорода из кислородсодержащего газа, обычно, но не обязательно, воздуха, и для утилизации кислорода, высвободившегося в процессе прохождения потока газа, включая, но не ограничиваясь этим, обогащенное кислородом сжигание. Для снижения парциального давления кислорода на проникающей стороне в ионно-транспортной мембране обедненный кислородом газ (например, отработанные газы процесса сжигания или любого процесса прохождения газового потока) используют в качестве продувочного газового потока. Такая продувка значительно увеличивает движущую силу через ионно-транспортную мембрану и дает большой поток кислорода и требует меньших поверхностей мембран. Эти преимущества возрастают, даже когда подаваемый поток газа находится под относительно низким давлением, тем самым снижая потребности системы в электроэнергии, что дает практическую выгоду. Рециркуляция газообразных продуктов горения также является преимуществом способа, т.к. обеспечивает поток разбавляющего газа, что является важным для регулирования температуры в камере сгорания и сведения к минимуму образования NOx (например, от просачивающегося азота). Эффективность этого процесса можно также повысить за счет добавления топлива к дымовому газу, поступающему в кислородный сепаратор. Это еще более снижает парциальное давление кислорода на проникающей стороне, давая в результате большие потоки кислорода в ионно-транспортном сепараторе. В некоторых вариантах изобретения ионно-транспортный модуль может также функционировать как камера сгорания, тем самым устраняя потребность в отдельной камере сгорания, если только не требуется температура выходящего из камеры сгорания газового потока выше 1100oC, что является максимальной рабочей температурой многих существующих ионно-транспортных мембран. Необходимо отметить, что тепло, необходимое для поддержания температуры ионно-транспортного модуля в необходимых для его работы пределах, может поступать от различных источников, известных специалистам в данной области техники, включая, например, тепло, генерируемое вторичным устройством для сжигания, и рециркулированные горячие газообразные продукты сжигания, в числе прочих.

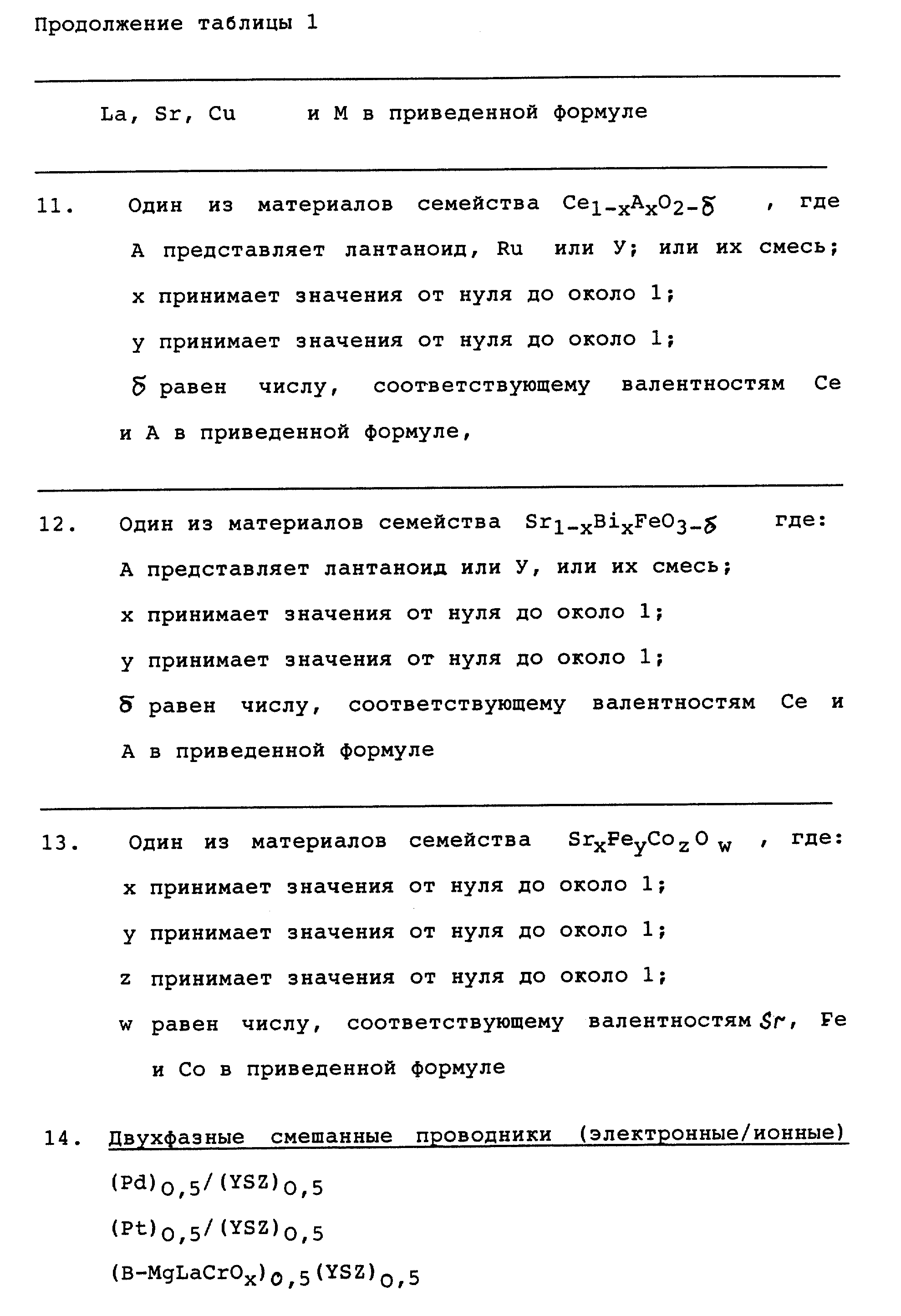

В большинстве смешанных проводников электронная проводимость значительно превышает проводимость кислородных ионов при рассматриваемых рабочих температурах, и весь перенос кислорода от одной стороны до другой контролируется проводимостью кислородных ионов. Значительное количество потенциальных смешанных проводников обнаружено как в флюоритных, так и в перовскитных кристаллических структурах. Поведение ионных транспортных мембран было тщательно изучено (например, для топливных элементов) и может быть точно смоделировано. В таблице 1 представлен частичный перечень смешанных проводников, представляющих интерес для выделения кислорода.

Фиг. 1 представляет схематическую диаграмму, показывающую объединение ионно-транспортного процесса получения кислорода с обогащенным кислородом сжиганием. В ходе работы процесса подаваемый поток газа 1, содержащий элементарный кислород, обычно воздух, сжимают до относительно низкого давления в газодувке или компрессоре 2 для получения сжатого подаваемого потока (3) газа, который нагревают в теплообменнике 33 против потока 31 отработанного газа и потока 37 образовавшегося азота для получения нагретого подаваемого газового потока 4. Поток 28 газа можно отделить от нагретого подаваемого потока 4 газа и использовать в необязательном вторичном устройстве 26 для сгорания, оставляя поток 5 подаваемого газа, который необязательно нагревают в нагревателе 34 для получения горячего потока 6 подаваемого газа. Горячий поток 6 подаваемого газа затем поступает с нагнетательной стороны в ионный транспортный модуль 35, состоящий из ионно- транспортной мембраны 7, имеющей удерживающую сторону 7a и проникаемую сторону 7b. Часть кислорода в горячем потоке 6 газа возвращают в ионно-транспортный модуль 35, и выходящий газовый поток 8 становится обогащенным азотом по сравнению с потоком 1 подаваемого газа. Проникаемую сторону 7b ионно-транспортной мембраны 7 продувают, используя для этого поток 9 продувочного газа, содержащий продукты сгорания. Поток 10 проникающего газа содержит кислород, и этот поток 10 газа позже смешивают с потоком 11 топочного газа. К потоку 10 газа необязательно добавляют поток 12 воздуха.

Поток 13 горячего газа после прохождения через необязательно присутствующую газодувку (не показана), поступает в камеру сгорания 14. Необязательно или в дополнение к потоку 11 топочного газа поток 15 топочного газа можно подавать непосредственно в камеру сгорания 14. Если камера сгорания 14 работает в режиме, близком к стехиометрическому или некоторой насыщенности топливом, концентрацию кислорода в потоке 16 отработанного газа можно поддерживать на низком уровне. В этом варианте изобретения поток 16 отработанного газа из камеры сгорания 14 разделяют на две части, газовый поток 17 и газовый поток 18. Газовый поток 18 используют в обработке нисходящего потока 19, которая требует подачи тепла, и относительно более холодный поток отработанного газа 20 от обработки нисходящего потока 19 можно также разделить на две части, поток отработанного газа 21 и поток отработанного газа 22. К потоку отработанного газа 21 можно добавить поток 25 топочного газа для образования потока газа 38.

Поток газа 38 можно добавить к потоку газа 17 для образования потока газа 9, который поступает в ионно-транспортный модуль 35 и используется для продувки проникаемой стороны 17b ионно-транспортной мембраны 7. Хотя здесь это не показано, газовый поток 17 можно использовать для подогрева нагретого потока 5 подаваемого газа с помощью теплообменника для получения горячего потока 6 подаваемого газа, вместо того, чтобы использовать необязательный нагреватель 34. Поток 22 отработанного газа необязательно подают в необязательное вторичное устройство для сгорания 26, где поток воздуха 27 или поток газа 28 необязательно добавляют для получения горячего потока 29 отработанного газа. Горячий поток 29 отработанного газа может стать газовым потоком 30 или газовым потоком 31. Как указано выше, газовый поток 31 используют в теплообменнике 33 для нагрева потока 3 сжатого подаваемого газа для получения потока 32 отработанного газа. Поток газа 30 может быть смещен потоком газа-ретентата 8, богатого азотом, в случае, если азот не используют в качестве сопутствующего продукта и если температура потока 30 отработавшего газа соответственно высокая. Поток газа-ретентата 8, по всей видимости, должен находиться под более высоким давлением, нежели поток 30 отработавшего газа и, возможно, будет необходимо выпустить избыточное давление потока газа-ретентата 8, используя для этого расширительный клапан 23 для получения потока газа-ретентата 24 до того, как он смешивается с потоком газа 30. Если желательно, чтобы поток газа- ретентата 24 представлял собой поток продукта с высоким содержанием азота, газовые потоки 36 и 30 не смешивают.

Использование обедненного кислородом потока продувочного газа 9 в ионно-транспортном модуле 35 значительно снижает парциальное давление кислорода на проникаемую сторону 7b ионно-транспортной мембраны 7 и обеспечивает быстрый перенос кислорода через мембрану 7. Потоки топочного газа 11, 15 и 25 можно вводить в схему процесса в любой или во всех точках, обозначенных на фиг. 1; необходимым условием для изобретения является использование, по меньшей мере, одного потока топочного газа. Например, может быть желательным добавление потока топочного газа 25 в противоположном направлении потоку, проходящему через ионно-транспортный модуль 35, чтобы существенно снизить парциальное давление кислорода на проникаемую часть 7b ионно-транспортной мембраны 7. Это также приводит к генерации тепла в ионно-транспортном модуле 35 благодаря сгоранию топлива, таким образом частично компенсируются потребности в нагреве, необходимые для переноса кислорода. В этом случае выходящий из ионного транспортного модуля 35 поток газа 8 с высоким содержанием азота может быть более горячим. Это делает более эффективным перенос тепла в теплообменнике 33, таким образом уменьшая площадь поверхности, необходимую для теплообмена, и потенциально устраняя необходимость в нагревателе 34, расположенном выше ионно-транспортного модуля 35. При условии сжигания достаточного количества топлива в ионно-транспортном модуле 36 на продуваемой или проникаемой стороне 7b ионно- транспортной мембраны 7 можно совершенно исключить необходимость в отдельной камере сгорания 14, т.е. ионно-транспортный модуль 35 будет служить также в качестве камеры сгорания (как показано на фиг. 3). В такой ситуации можно получить значительное упрощение системы и снижение себестоимости.

Реакционноспособные системы продувки раскрыты в "Reactive Purge for Solid Electrolyte Membrane Gas Separation", U.S. Serial. 08/567,699 filed December 5.1995 и включены в данное описание в качестве ссылки. Предпочтительная схема для ионно-транспортных модулей, использующих реакционноспособную продувку, раскрыта в "Solid Electrolyte Jonic Conductor Reactor Deseng", U. S. Serial N, Attorney Docket N D-20352, filed April 29, 1997, также включена сюда в качестве ссылки.

Может быть выгодным использовать камеру сгорания 14, работающую со смесью, слегка обогащенной топливом, поскольку это приводит к частичному окислению топлива, добавленного к потоку газа-пермеата 10, что в результате дает поток 16 отработавшего газа, содержащий газообразный водород и моноокись углерода. Как было отмечено выше, поток газа 17 необязательно используют для продувки проникаемой стороны 7b ионно-транспортной мембраны 7. Необходимо отметить, что газообразный водород является высокоредукционным газом с большей реакционной способностью, чем у многих других газообразных топлив, и его присутствие в ионно- транспортном модуле 35 приводит к чрезвычайно низкому парциальному давлению кислорода на проникаемую сторону 7b ионно-транспортной мембраны 7, а это обеспечивает еще более быстрый перенос кислорода через ионно-транспортную мембрану 7. Разумеется, подобные результаты достигаются введением газообразного водорода в виде потока топочного газа 25, однако это не является экономически выгодным, как например, подача обогащенной топливом смеси в камеру сгорания 14, поскольку газообразный водород является относительно дорогим топливом. Подача обогащенной топливом смеси в камеру сгорания 14, как было описано, устраняет необходимость использования предварительно полученного газообразного водорода, поскольку газообразный водород образуется как часть цикла данного процесса. Работа камеры сгорания 14 в условиях присутствия значительного количества топлива может, однако, привести к тому, что потоки 18 и 22 отработавшего газа будут содержать моноокись углерода и газообразный водород, оба этих газа можно просто выпускать в атмосферу при условии их низкой концентрации. Как было сказано выше, можно тем не менее установить вторичное устройство сжигания 26 (возможно каталитическое), к которому добавляют избыточное количество воздуха 27 для выжигания моноокиси углерода и газообразного водорода, если их концентрация достаточно высока. Поток газа 28 нагретого потока 4 подаваемого газа можно также добавлять во вторичное устройство для сжигания 26 для обеспечения необходимых условий для вторичного устройства сжигания.

Интересно отметить, что благодаря преимуществу рециркулирования продуктов сгорания, таких как поток 9 продувочного газа, а также благодаря неограниченной селективности ионно- транспортной мембраны 7 в отношении кислорода, становится возможным ограничить повышение температуры потока газа 13 в камере сгорания 14, исключив при этом необходимость в избыточном количестве воздуха, и, тем самым, исключить азот из процесса сгорания, что предотвращает образование NOx. Такой синергетический эффект является основным принципом изобретения и является характеристикой многих вариантов изобретения.

Типичные пределы рабочих параметров ионно-транспортного модуля, используемые по изобретению, следующие.

Температура: обычно в пределах 400-1000oC, предпочтительно 400-800oC.

Давление: давление на продуваемой стороне составляет типично 1-3 атм. Давление на стороне подачи потока газа составляет 1-3 атм, в случае, когда азот не является сопутствующим продуктом, и 1-20 атм, если азот является сопутствующим продуктом.

Проводимость кислородных ионов (μ i) ионно-транспортной мембраны: Обычно в пределах 0,01-100 S/см (IS =1/Ом).

Толщина ионно-транспортной мембраны: Ионно-транспортную мембрану можно использовать в форме плотной пленки или тонкой пленки на подложке из пористого субстрата. Толщина (t) ионно- транспортной мембраны/слоя типично меньше 5000 мкм; предпочтительно меньше 1000 мкм и наиболее предпочтительно меньше 100 мкм.

Конфигурация: Элементы ионно-транспортной мембраны могут быть цилиндрическими или плоскими.

Как указано выше, асимметрические или композитные ионно-транспортные мембраны (т.е. приводимые в действие

давлением) используют в примерах, обсуждаемых в данном описании. Следующие характеристики основаны на типичных значениях, о которых сообщалось в литературе, для мембран, которые можно использовать по

настоящему изобретению. Эффективная толщина мембраны: 20 мкм

Ионная проводимость, μ i: 0,5 S/см.

Рабочая температура: 800oC.

Пористость субстрата: 40%.

Для определения рабочих параметров процесса, показанного на фиг. 1, таких как площадь поверхности мембраны, подача электро- и теплоэнергии в различных точках, были использованы стандартные математические модели. Этот пример, моделирующий процесс, использующий схему фиг. 1, представлен только в иллюстративных целях, не было предпринято никаких попыток для оптимизации схемы процесса. Основной причиной, почему не была предпринята попытка оптимизации, является то, что основой оптимизации являются экономические соображения, а коммерческое производство ионно-транспортных мембранных систем еще не вошло в силу и в настоящее время нет достоверных расчетов стоимости таких систем.

Для этого примера из фиг. 1 видно, что топливо добавляют в процесс только в потоке 11 топочного газа. Кроме того, не учитывают необязательный поток газа 17, т.е. потоки газа 16 и 18 являются идентичными. Кроме того, азот является нежелательным в качестве сопутствующего продукта, и поток газа-ретентата 36, полученного из потока газа-ретентата 8 после снижения избыточного давления ретентата с помощью выпускного клапана 23, смешивают с потоком газа 30, взятого из потока 29 отработавшего газа. Однако, как правило, снижение давления потока газа-ретентата 8 или добавление потока газа 30 к потоку газа-ретентата 8 выше по потоку от теплообменника не является эффективным. Поскольку поток 22 отработавшего газа не содержит моноокись углерода и газообразный водород, вторичное устройство сгорания 26 не устанавливают. Основные данные для примера: обработка нисходящего потока, требующая расхода теплоты 5 млн BTU /час (1260 тыс.ккал/час).

Фиг. 2 представляет схематическую диаграмму, подобную изображенной на фиг. 1, которая показывает более эффективный вариант с использованием каталитической вторичной установки для сгорания. В процессе работы поток 41 подаваемого газа, содержащий элементарный кислород, обычно это воздух, сжимают до относительно низкого давления в газодувке или компрессоре 42 для получения сжатого потока 43 подаваемого газа, который нагревают в теплообменнике 73 с противотоком отработанного горячего газа 40 и потоком 64 продуктов газообразного азота для получения нагретого потока 44 подаваемого газа. Поток газа 70 можно отделить от нагретого потока 44 подаваемого газа и использовать в необязательном вторичном устройстве сжигания 69, оставив поток 74 подаваемого газа, который необязательно нагревают в нагревателе 75 для получения горячего потока 46 подаваемого газа. Горячий поток газа 45 затем поступает на подающую сторону ионно-транспортного модуля 46, содержащего ионно-транспортную мембрану 47, имеющую удерживающую сторону 47a и проникаемую сторону 47b Часть кислорода в горячем потоке газа 45 удаляется в ионно-транспортном модуле 46, и выходящий поток 48 газа становится обогащенным азотом по сравнению с потоком 41 подаваемого газа.

Проникаемую сторону 47b ионно-транспортной мембраны 47 продувают с использованием потока газа для продувки 79, содержащего продукты сгорания. Поток газа-пермеата 50 содержит кислород, и этот газовый поток 50 потом смешивают с потоком 51 топочного газа. Поток воздуха 52 необязательно добавляют к потоку газа 50. Поток 53 сжигаемого газа после пропускания через необязательную газодувку (не показано) поступает в камеру сгорания 54. Необязательно или в добавление к потоку газа 51 поток топочного газа 55 можно непосредственно добавлять в камеру сгорания 54. Когда камера сгорания работает в стехиометрических условиях или при слегка повышенном количестве топлива поток 56 отработавшего газа можно поддерживать на низком уровне.

Поток 56 отработавшего газа из камеры сгорания 54 можно разделить на две части - поток газа 57 и поток газа 58. Поток газа 58 используют для обработки нисходящего потока 59, которая требует подачи тепла, и относительно более холодный поток 60 отработавшего газа от обработки нисходящего потока 59 можно также разделить на две части - поток отработавшего газа 61 и поток отработавшего газа 62. Поток топочного газа 65 можно добавить к потоку отработавшего газа 61 для получения газового потока 78. Газовый поток 78 можно добавить к газовому потоку 57 для получения газового потока 79, который поступает в ионно-транспортный модуль 46, и его используют для продувки проникаемой стороны 47b ионно-транспортной мембраны 47.

Поток отработавшего газа 62 необязательно делят на две части, поток отработанного газа 40 и поток газа 77. Как было сказано выше, поток отработанного газа 40 используют в теплообменнике 73 для подогрева сжатого потока подаваемого газа 43 с получением потока отработанного газа 74. Поток газа 77 можно смешать с обогащенным азотом газом-ретентатом 48 в случае, если азот не используют как сопутствующий продукт и если температура потока отработавшего газа 77 соответственно высокая. Цель такого этапа - удаление любого непрореагировавшего топлива в потоке отработавшего газа 62 путем сжигания во вторичном устройстве для сжигания 69, а также генерирование тепловой энергии для повышения эффективности теплообменника 73. Поток газа-ретентата 48, по всей видимости, будет находиться под более высоким давлением, чем поток отработавшего газа 77, и может возникнуть необходимость в высвобождении избыточного давления потока газа-ретентата 48 с использованием расширительного клапана 63 для для получения потока газа-ретентата 76 перед тем, как его смешивают с потоком газа 77 для получения потока газа 80.

Поток газа 80 подают в необязательное вторичное устройство для сжигания 69, где поток газа 70 необязательно добавляют для получения горячего потока отработанного газа 39. В этом случае необходимо убедиться в том, что поток 80 содержит достаточное для сжигания количество кислорода, с тем, чтобы довести этот процесс до завершения. Как указано выше, поток газа 70, взятый до подогретого потока подаваемого газа 44, необязательно добавляют во вторичное устройство для сжигания 69. Необходимо отметить, что объемная скорость объединенного потока газа увеличивается при смешивании отработавших газов из ионно-транспортного модуля 46 и обработки нисходящего потока 59. Это повышает коэффициент емкости в теплообменнике 73 и увеличивает передачу тепла сжатому газовому потоку 43. Газовый поток продукта 64 содержит кислород (используемый в избыточном количестве для обеспечения полного сжигания) и продукты сгорания в случае, если используют вторичное устройство для сжигания 69, и газовый поток продукта обычно выпускают как отработанный поток.

Что касается варианта изобретения, показанного на фиг. 1, использование обедненного кислородом потока продувочного газа 79 в ионно-транспортном модуле 46 значительно снижает парциальное давление кислорода на проникаемой стороне 47b ионно-транспортной мембраны 47 и обеспечивает быстрый транспорт кислорода через мембрану 47. Потоки топочного газа 51, 55 и 65 можно вводить в схему процесса в любой или во всех точках, обозначенных на фиг. 2, что является преимуществом изобретения, и важным для изобретения является использование, по меньшей мере, одного потока топочного газа. Как и ранее, может быть желательным добавить поток топочного газа 65 противоположно потоку ионно-транспортного модуля 46 с тем, чтобы в значительной степени снизить парциальное давление кислорода на проникаемой стороне 47b ионно-транспортной мембраны 47. В результате происходит некоторая генерация тепла в ионно- транспортном модуле 46 из-за сжигания топлива, частично удовлетворяя, таким образом, потребности в теплоэнергии, необходимые для транспорта кислорода. В этом случае выходящий обогащенный азотом газовый поток 48 из ионно-транспортного модуля 46 можно сделать более горячим, что сделает передачу тепла в теплообменнике 73 более эффективной, за счет этого можно уменьшить площадь поверхности, необходимую для теплообмена, это также потенциально устраняет необходимость в нагревателе 75 выше ионно- транспортного модуля 46. Если сжигается достаточное количество топлива в ионно-транспортном модуле 46 на проникаемой стороне 47b ионно-транспортной мембраны 47, это также исключает потребность в отдельной камере сгорания 54, т.е. ионно-транспортный модуль 46 также может служить в качестве камеры сгорания (как показано на фиг. 3). В такой ситуации можно получить значительное упрощение системы и экономическую выгоду.

В варианте изобретения, показанном на фиг. 1, может быть выгодным, когда камера сгорания 54 работает со смесью, слегка обогащенной топливом, поскольку это может вызвать частичное окисление топлива, добавленного к потоку газа-пермеата 50, что дает поток отработавшего газа 56, содержащий газообразный водород и моноокись углерода. Как было отмечено выше, поток газа 57 необязательно используют для продувки проникаемой стороны 47b ионно-транспортной мембраны 47, и присутствие газообразного водорода в ионно-транспортном модуле 46 приводит к чрезвычайно низкому парциальному давлению кислорода на проникаемой стороне 47b ионно-транспортной мембраны 47, это также обеспечивает еще более быстрый перенос кислорода через ионно-транспортную мембрану 47. Использование богатого топливом потока, подаваемого в камеру сгорания 54, приводит к образованию газообразного водорода, что является частью технологического цикла. Как указано выше, можно установить вторичное устройство для сжигания 69 (возможно каталитическое) для полного сжигания моноокиси углерода и газообразного водорода, если их концентрация достаточно высока.

Фиг. 3 представляет схематическую диаграмму, показывающую еще один вариант изобретения, в котором камера сгорания объединена с ионно-транспортным модулем, т. е. когда ионно-транспортный модуль сам выполняет функцию камеры сгорания. В ходе работы способа поток подаваемого газа 81, содержащий элементарный кислород, обычно это воздух, сжимают до относительно низкого давления в газодувке или компрессоре 82 для получения сжатого подаваемого газового потока 83, который нагревают в теплообменнике 113 с противотоком горячего отработанного газа 116 и готового продукта азота 93, получая при этом подогретый поток газа 95. Поток газа 110 можно отделить от потока подогретого газа 95 и использовать в необязательном вторичном устройстве для сжигания 109, оставляя при этом поток подаваемого газа 84, который необязательно нагревают в нагревателе 114 для получения горячего потока подаваемого газа 85. Горячий поток газа 85 затем поступает на сторону подачи модуля ионного транспорта - камеры сгорания 86, содержащего ионно-транспортную мембрану 87, имеющую удерживающую сторону 87a и проникаемую сторону 87b. Часть кислорода в горячем потоке газа 85 удаляют в модуле 86 ионного транспорта - камере сгорания, и выходящий поток газа 88 становится обогащенным азотом в сравнении с потоком подаваемого газа 81.

Проникаемую сторону 87b ионно-транспортной мембраны 87 продувают с использованием потока продувочного газа 89, содержащего продукты сгорания и топливо. Поток газа-пермеата 90 содержит кислород, и поток воздуха 92 необязательно добавляют к потоку газа 90 для получения газового потока 98. При работе ионно-транспортного модуля - камеры сгорания 86 в условиях, близких к стехиометрическим или при небольшом насыщении топливом, концентрацию кислорода в потоке отработавшего газа 90 можно поддерживать на низком уровне. Поток газа 98 используют в обработке нисходящего потока 99, что требует подачи тепла, и относительно более холодный поток отработавшего газа 100 из обработки нисходящего потока 99 также разделяют на две части - поток отработавшего газа 101 и поток отработавшего газа 102. Поток топочного газа 105 предпочтительно добавляют к потоку отработавшего газа 101 для получения потока газа 89, который поступает в модуль 86 ионного транспорта - камеру сгорания и используется для продувки проникаемой стороны 87b ионно- транспортной мембраны 87.

Поток отработавшего газа 102 необязательно делят на две части - горячий поток

отработанного газа 116 и поток газа 115. Как отмечено выше, горячий поток отработанного газа 116 используют в теплообменнике 113 для нагрева сжатого потока подаваемого газа 83 с получением потока

отработанного газа 117. Газовый поток 115 можно смешивать с обогащенным азотом потоком газа-ретентата 88, если азот не используют в качестве сопутствующего продукта и если температура потока

отработавшего газа 115 соответственно высока. Цель такой стадии - удаление любого непрореагировавшего топлива в потоке отработавшего газа 102 путем сжигания во вторичном устройстве сжигания 109, а

также генерирование теплоэнергии для повышения эффективности теплообменника 113. Поток газа-ретентата 88 по всей видимости находится при более высоком давлении, нежели поток отработавшего газа 115, и,

возможно, будет

необходимо высвободить избыточное давление потока газа-ретентата 88 с использованием расширительного клапана 103, получив при этом поток газа-ретентата 118 до его смешивания с

потоком газа 115 для получения газового потока 119.

Газовый поток 119 подают в необязательное вторичное устройство сжигания 109, где газовый поток 110 необязательно добавляют для получения горячего потока отработанного газа 93. В этом случае необходимо убедиться, что поток 119 содержит достаточно кислорода для доведения сжигания до завершения. Как указано выше, поток газа 110, взятый из подогретого потока подаваемого газа 95, необязательно добавляют во вторичное устройство сжигания 109 для обеспечения полного сжигания. Необходимо отметить, что объемная скорость объединенного потока увеличивается за счет смешивания отработавших газов из ионно-транспортного сжигательного модуля 86 и обработки нисходящего потока 99. Это повышает коэффициент емкости теплообменника 113 и увеличивает перенос тепла к сжатому газовому потоку 83. Газовый поток 94 содержит кислород (используемый в избыточном количестве для обеспечения полного сжигания) и продукты сгорания, если используют вторичное устройство сжигания 109, и газовый поток 94 обычно разрушают как отработанный газ.

В варианте изобретения по фиг. 3 тепло реакции, образованное в ионно-транспортном-сжигательном модуле 86, удаляют из него или используют в камере сгорания в конвекционном и/или радиационном процессе переноса тепла.

Например, ионно-транспортная мембрана 87 может быть образована в форме цилиндров, внутри которых протекает поток продувочного реакционноспособного газа 89. Из-за генерируемого тепла на продуваемой стороне 87b ионно-транспортной мембраны 87, образованной в форме цилиндров, температура цилиндров будет высокой и они будут действовать в качестве нагревательных элементов. Цилиндры ионно-транспортной мембраны 87 будут излучать тепло на удерживающую сторону 87a или проникаемую сторону 87b при протекании таких процессов, как плавление стекла или отжиг металлов. Также часть тепла, образованного в ионно- транспортном модуле 86, можно использовать для предварительного нагрева сжатого подаваемого потока газа 85 и потока продувочного газа 89, по возможности исключая необходимость в теплообменнике 113 и нагревателе 114. Нужно отметить, что загрузка печи будет в данном случае на проникаемой стороне 87b ионно-транспортной мембраны 87 (т.е. на стороне с окисляющим пазом).

Можно также объединить ионно-транспортный сжигающий модуль с внутренней циркуляцией топочного газа (печного газа). Если печь и ионно-транспортный сжигающий модуль работают при приблизительно одинаковых температурах (например, 800-1200oC), тогда ионно- транспортный сжигающий модуль можно поместить непосредственно внутрь печи при условии, что атмосфера печи "чистая", т. е. не содержит никаких веществ, вредных для ионно-транспортной мембраны. Один путь осуществления этой идеи показан на фиг. 4, на которой процесс ионного переноса, камера сгорания и обработка нисходящего потока объединены в единый блок. Подаваемый поток 132, такой как нагретый воздух, направляют по катодной стороне 120a мембраны 120 для получения горячего обедненного кислородом ретентата 134, такого как азот. Обработка нисходящего потока 130 (например, загрузка печи) показана на проникаемой или анодной стороне 120b ионно-транспортной мембраны 120. В этой схеме поток топочного газа 121 подают близко к поверхности проникаемой стороны 120b, таким образом выгоняя и/или эффективно потребляя кислород, транспортируемый через ионно-транспортную мембрану 120. Продукты сгорания в горячей зоне 138 могут быть рециркулированы в печи по анодной стороне 120b путем естественной или вызванной конвекции; для конструкции, показанной на фиг. 4, поток продуктов сгорания 146, предпочтительно полученный из печи 130, как показано пунктиром потоком 146a, и поток топочного газа 121 необязательно подают через слой пористого распределителя топлива 122, смежный с проникаемой стороной 120b ионно-транспортной мембраны 120. Предпочтительно, слой распределителя 122 определяют, по меньшей мере, один проход или полностью для более однородного распределения топлива через мембрану 120.

Прореагировавший пермеат 136, содержащий кислород и продукты сгорания, направляют в печь 130 через горячую зону 138. Предпочтительно, часть горячего азота 140 направляют через клапан 142 для обеспечения инертной атмосферы во всей печи 130. Если желательно, можно добавить дополнительное топливо 133 в печь 130.

В другой конструкции, ионно-транспортная мембрана 120 является частью отдельного модуля, внешнего по отношению к печи 130. Как во внешней, так и в объединенной конструкциях можно установить двухстадийную систему ионного переноса, в которой анодную сторону первой стадии продувают потоком ретентата с первой стадии для получения разбавленного кислородного пермеата, тогда как анодную сторону второй стадии реакционно продувают для получения потока пермеата, обогащенного топливом. Два потока пермеата используют в печи для сжигания с или без использования горячих потоков азотного ретентата в атмосфере печи.

Когда пиковое значение температуры печи намного выше температуры работы ионного переноса, можно выбрать зону печи с "правильной" температурой для работы ионного переноса (например, секция предварительного нагрева или печь непрерывного повторного нагрева), или для этого можно сделать специальную камеру с нужными отводами тепла для контроля температуры. Например, в паровых котлах или нагревателях для нефтепродуктов, можно использовать в печи загрузочное устройство для нагрева (трубы для воды или масла) для создания зоны оптимальной температуры для ионно-транспортного модуля. Через эту зону осуществляют циркуляцию большого количества топочного газа для постоянного продувания кислорода для поддержания концентрации кислорода на низком уровне. Низкая концентрация кислорода и сильная циркуляция печного газа обеспечивают синергизм со способом разбавленного кислородом сжигания.

Объединенный способ по изобретению имеет много преимуществ. Например, кислород для ОКС можно экстрагировать из потока подаваемого газа низкого давления, используя поток отработавшего газа для продувки, это дает низкий расход энергии для процесса отделения кислорода.

Поскольку только кислород проходит через ионно-транспортную мембрану, к выходящему из ионно-транспортного модуля потоку продувочного газа не добавляется никакого азота. Даже если в смесь для сжигания вводят воздух, либо намеренно (например, необязательный поток газа 12), либо в результате просачивания, фракция азота в смеси сгорания будет очень малой. Это сводит к минимуму или устраняет образование NOx в камере сгорания.

Кроме того, путем подходящего смешивания отработавших газов, взятых до и после обработки нисходящего потока, можно контролировать входную температуру продувки, чтобы получить нужную для работы ионного переноса. Это может исключить необходимость отдельного предварительного нагрева продувочного газа.

Более того, если сжигание всего количества топлива можно осуществлять в ионно-транспортном модуле, отдельный блок камеры сгорания можно исключить. Это даст значительное упрощение системы в целом и экономию затрат. Далее, если в ионно-транспортном модуле удаляют достаточное количество кислорода из потока подаваемого газа, тогда обогащенный азотом поток ретентата из ионно-транспортного модуля можно использовать в качестве продукта. Это будет наиболее привлекательным, если добавить некоторое количество топлива, например, поток топочного газа 11. Если хотят получить азот в качестве сопутствующего продукта, выгодно осуществить сжатие подаваемого газового потока до давления, которое требуется для подачи потока азотного продукта. Однако, в этом случае поток газа- ретентата из ионно-транспортного модуля можно не смешивать с потоком отработавшего газа из обработки нисходящего потока. В этом случае можно установить либо отдельный теплообменник для восстановления тепла с потока отработавшего газа, либо не предпринимать никаких попыток по регенерации тепла, поскольку обычно поток отработавшего газа гораздо меньше и холоднее по сравнению с потоком газа-ретентата.

Кроме того, использование потока продувочного газа снижает концентрацию кислорода на проникаемой стороне ионно-транспортной мембраны. Пониженная концентрация кислорода делает конструкцию ионно-транспортного модуля и компонентов обработки нисходящего потока (например, камера сгорания) на продуваемой стороне значительно проще с точки зрения материалов. В отсутствие продувочного потока по существу чистый кислород можно получать на проникаемой стороне ионно-транспортной мембраны. Возникают проблемы безопасности, связанные с обращением с потоком такого чистого кислорода, особенно при высоких температурах.

В добавление к этому, концентрацию кислорода в продувочном отработавшем газе можно легко контролировать с помощью различных технологических приемов: например, меняя скорость подачи потока газа, меняя скорость потока продувочного газа (повышенное рециркулирование продуктов сгорания), меняя температуру ионно-транспортного модуля или используя различные площади поверхности мембраны стадии ионного переноса. Эти приемы также эффективны при контроле общего количества кислорода, которое отделяют, и их можно использовать для контролирования загрузки.

И наконец, использование ионно-транспортного сепаратора устраняет необходимость в отдельно работающем генераторе кислорода (например, PSA) или в системе подачи кислорода (например, резервуар для жидкости или выпариватель). Это должно принести значительную экономию капитальных затрат и снижение стоимости получения кислорода.

Нужно отметить, что возможны различные модификации способа, не выходящие за рамки идеи и конфигурации способа, обсуждаемых выше. Например, может быть выгодным использование отработавшего газа от обработки нисходящего потока для нагрева подаваемого потока газа. Также возможно добавление некоторого количества воздуха к потоку продувочного газа, выходящего из ионно-транспортного модуля. Это может быть особенно желательно для начальных операций или в целях контролирования загрузки. Кроме того, несмотря на то, что описанный здесь способ предназначен для работающих под давлением смешанных проводящих ионно-транспортных мембран, очевидно, что концепция изобретения также применима к первичным ионным проводникам, приводимым в действие электрически или под давлением. И наконец, хотя на фиг. 1 представлен способ выделения кислорода в противоточном режиме, такой же процесс можно осуществлять в режиме однонаправленного потока или пересекающегося потока.

Как говорилось выше, термин "твердый электролитный ионный проводник", "твердый электролит", "твердый проводник" и "ионно-транспортная мембрана" использованы здесь, в основном, для обозначения либо системы ионного типа (электроприводимой) или смешанной системы проводящего типа (работающей под давлением), если не указано иное.

Термин "азот" как он использован в данном описании, обычно означает обедненный кислородом газ, а именно, обедненный кислородом в сравнении с подаваемым газом. Как обсуждалось выше, ионно-транспортная мембрана только пропускает кислород. Поэтому, композиция ретентата зависит от композиции подаваемого газа. Из подаваемого газа извлекают кислород, но он удерживает азот и любые другие газы (например, аргон), которые присутствуют в подаваемом газе. Значение термина будет понятно специалисту в данной области техники в том контексте, в котором этот термин используется в данном изобретении.

Как он использован в данном описании, термин "элементарный кислород" означает кислород, не соединенный с каким-либо другим элементом Периодической таблицы. Хотя обычно он присутствует в двухатомной форме, элементарный кислород включает отдельные атомы кислорода, трехатомный озон и другие форы, не соединенные с другими элементами.

Термин "высокая чистота" относится к потоку продукта, который содержит менее 5% по объему нежелательных газов. Предпочтительно, продукт является чистым по меньшей мере на 98,0%, более предпочтительно 99,9% и наиболее предпочтительно на 99,99% чистым, где "чистый" указывает на отсутствие нежелательных газов.

"Адсорбция, вызванная изменением давления" или "PSA " системы относится к системам, использующим адсорбционные материалы, селективные по отношению к газу, обычно азоту, для отделения этого газа от других газов. Такие материалы включают скоростно-селективные PSA материалы, являющиеся обычно углеродсодержащими, и обеспечивают азот высокого давления и кислород низкого давления, и равновесноселективные PSA материалы, которые обычно содержат литий и обеспечивают азот низкого давления и кислород высокого давления.

Специфические характеристики изобретения представлены на одном или более чертежах только для удобства, так как каждую отличительную особенность можно объединить с другой в соответствии с изобретением. Кроме того, могут быть произведены различные изменения и модификации в примерах, приведенных без отступления от существа изобретения. Такие модификации могут включать использование слоев адсорбции, вызванной изменением давления или температуры, или другие методы отделения основного количества кислорода для обеспечения функционирования полимерных мембран, обсуждаемых выше. Альтернативные варианты будут понятны специалистам в данной области техники, и они должны быть включены в объем изобретения согласно формуле изобретения.

Реферат

Изобретение относится к объединению способов сжигания, усиленного кислородом, и отделения кислорода с использованием твердых электролитных ионных проводящих мембран. Способ заключается в том, что разделяют поток подаваемого газа, содержащего элементарный кислород, на обогащенный кислородом поток газа и на обедненный кислородом поток газа, в котором обогащенный кислородом поток газа используют в камере сгорания, при этом осуществляют сжатие подаваемого газового потока, отделение кислорода от сжатого потока газа с использованием ионно-транспортного модуля, при этом очищенный кислородный газовый поток смешивают с другими газовыми компонентами на проникающей стороне с образованием обогащенного кислородом газового потока, продувку проникающей стороны ионно-транспортной мембраны по меньшей мере частью газового потока продуктов сгорания, полученного от сжигания в камере сгорания газового потока, выходящего с проникаемой стороны ионно-транспортного модуля. Изобретение позволяет повысить экономическую эффективность, снизить выброс вредных веществ в окружающую среду после процесса сжигания. 9 з.п. ф-лы, 4 ил., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ мембранного разделения газов и мембранная система

Комментарии