Эластичные влагопаропроницаемые пленки, их получение и применение - RU2564017C2

Код документа: RU2564017C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к пленкам, таким как мембраны и покрытия, и к изделиям с покрытием. Пленки включают комбинацию, по меньшей мере, одного эластомерного стирольного блок-сополимера, который необязательно функционализирован функциональными группами, отличными от сульфокислотных или сульфоэфирных функциональных групп, и, по меньшей мере, одного сульфированного блок-сополимера. Пленки, включающие необязательно функционализированный блок-сополимер(ы) и дополнительный сульфированный блок-сополимер(ы), являются эластичными и влагопаропроницаемыми, и таким образом полезны, например, в качестве покрытий в дышащей одежде и обуви, в промышленной спецодежде, включая комбинезоны для чистых помещений, в медицинских применениях, таких как перевязочные материалы и защитная одежда, для постельного белья и матрасов или чехлов для сидений, и для других применений, не связанных с одеждой.

Уровень техники

В последние годы было разработано много тканей, которые по заявлениям производителей являются влагопаропроницаемыми. Эти материалы обычно описаны как дышащие ткани, и они обычно включают непрерывную полимерную пленку. Пленка может быть в виде тонкого покрывающего слоя, нанесенного непосредственно на ткань, или в виде предварительно отлитой пленки, соединенной впоследствии с тканью термически или клеевым слоем. Прямое покрытие может включать один полный слой или чаще ряд различных слоев, например, основной или связующий слой, непосредственно соединенный с тканью, один или несколько промежуточных слоев и внешний или верхний слой. Прямое покрытие может, поэтому, иметь один и тот же состав полимера во всех слоях, но обычно включает ряд различных полимерных композиций, наносимых последовательными операциями покрытия, в частности, основной слой и верхний слой, как правило, имеют по существу различный полимерный состав.

Покрытия полностью, отдельные покрытые слои, предварительно отлитые пленки и клеи могут быть сформированы из микропористых полимеров или гидрофильных полимеров, или различные их комбинации могут быть использованы в производстве дышащих материалов. Полезным справочником по этой методологии, включающим описания технологий изготовления и оборудования, является монография "New Materials Permeable to Water Vapour", Dr. Harro Träubel, Springer-Verlag (Berlin), 1999.

Основное использование дышащих материалов лежит в области одежды с высокими эксплуатационными характеристиками, хотя эти материалы также используются в обуви и спецодежде, а также для некоторых других, не связанных с одеждой, применений, таких как военные и чрезвычайные ситуации. Влагопаропроницаемость полимерной мембраны является достаточной для того, чтобы отвести от тела явный и скрытый пот.

Стирольные блок-сополимеры хорошо известны в данной области техники. Как правило, стирольные блок-сополимеры ("SBC") могут включать внутренние полимерные блоки и концевые полимерные блоки, содержащие химически различные типы мономеров, обеспечивая тем самым конкретные желаемые свойства. В качестве примера, в более общей форме, SBC могут иметь внутренние блоки из сопряженного диена и внешние блоки, имеющие ароматические алкениларены. Взаимодействие различающихся свойств полимерных блоков позволяет получать различные характеристики полимеров. Например, эластомерные свойства внутренних сопряженно-диеновых блоков вместе с "более жесткими" внешними блоками ароматических алкениларенов образуют полимеры, которые являются полезными для огромного разнообразия применений. Такие SBC могут быть получены путем последовательной полимеризации и/или реакцией сочетания.

Известно также, что SBC могут быть функционализированы в целях дальнейшего изменения их характеристик. Например, SBC могут быть модифицированы путем введения в основную полимерную цепочку функциональных групп, таких как карбоновые кислоты, сложные эфиры или амиды, фосфонатные группы или сульфонатные группы. Методы включения функциональных групп в полимеры, содержащие ненасыщенность, описаны, например, в патенте США 3135716, патенте США 3150209 и патенте США 4409357. Альтернативные методики, в которых функциональные группы включаются в гидрогенизированные SBC, описаны, например, в патенте США 4578429 и патенте США 4970265.

Один из первых SBC, функционализированных добавлением сульфокислотных или сульфоэфирных функциональных групп к основной полимерной цепи, описан, например, в патенте США 3577357 (Винклер). Полученный в результате блок-сополимер был охарактеризован как имеющий общую конфигурацию A-B-(B-A)1-5, где каждый блок А является неэластомерным сульфированным моновинилареновым полимерным блоком, и каждый блок B представляет собой по существу насыщенный эластомерный альфа-олефиновый полимерный блок, причем указанный блок-сополимер сульфирован до степени, достаточной для обеспечения, по меньшей мере, 1% масс. серы в общей массе полимера и до одной сульфированной составляющей для каждого моновиниларенового блока. Сульфированные полимеры могут быть использованы как таковые или могут быть использованы в виде их кислоты, соли со щелочным металлом, аммониевой соли или соли амина. Согласно Винклеру, полистирол-гидрогенизированный полиизопрен-полистирольный триблок-сополимер обрабатывался сульфирующим агентом, содержащим триоксид серы/триэтилфосфат в 1,2-дихлорэтане. Сульфированные блок-сополимеры были описаны как имеющие водопоглощающие характеристики, которые могут быть полезны в мембранах для очистки воды и т.п., но позже было найдено, что из них невозможно отливать пленки (патент США 5468574).

Совсем недавно в патенте США 7737224 (Уиллис и соавт.) было раскрыто получение сульфированного полимера и проиллюстрировано сульфированным блок-сополимером, который является твердым в воде, содержит, по меньшей мере, два концевых полимерных блока и, по меньшей мере, один насыщенный внутренний полимерный блок, где каждый концевой блок представляет собой полимерный блок, устойчивый к сульфированию, и, по меньшей мере, один внутренний блок представляет собой насыщенный полимерный блок, восприимчивый к сульфированию, и в котором, по меньшей мере, один внутренний блок сульфирован в пределах от 10% мол. до 100% мол. по количеству восприимчивого к сульфированию мономера в блоке. Сульфированные блок-сополимеры описаны, как способные переносить большие количества влаги и пара, сохраняя в то же время хорошую размерную стабильность и прочность в присутствии воды, и как ценные материалы для конечных применений, которые требуют сочетания хорошей прочности во влажном состоянии, хороших характеристик переноса воды и протонов, хорошей устойчивости к метанолу, легкости образования пленки или мембраны, барьерных свойств, управления гибкостью и эластичностью, регулируемой жесткости и тепловой/окислительной стабильности.

Кроме того, в патентной заявке WO 2008/089332 (Дадо и соавт.) описан способ получения сульфированных блок-сополимеров, иллюстрируя, например, сульфирование предшествующего блок-сополимера, имеющего, по меньшей мере, один концевой блок А и, по меньшей мере, один внутренний блок В, где каждый блок А является полимерным блоком, устойчивым к сульфированию, и каждый блок В является полимерным блоком, восприимчивым к сульфированию, и где указанные блоки A и B по существу не содержат олефиновой ненасыщенности. Предшествующий блок-сополимер подвергали взаимодействию с ацилсульфатом в реакционной смеси, дополнительно содержавшей, по меньшей мере, один негалогенированный алифатический растворитель. Согласно Дадо и соавт., этот способ приводит к продукту реакции, который содержит мицеллы сульфированного полимера и/или другие полимерные агрегаты определяемого размера и распределения.

Сущность изобретения

В первом аспекте настоящее изобретение в целом обеспечивает пленку, содержащую полимерные компоненты (a) и (b), где

a) представляет собой, по меньшей мере, один эластомерный стирольный блок-сополимер, который необязательно функционализирован функциональными группами, отличными от сульфокислотных или сульфоэфирных функциональных групп,

b) представляет собой, по меньшей мере, один сульфированный блок-сополимер, имеющий, по меньшей мере, один концевой блок А и, по меньшей мере, один внутренний блок B, где каждый блок А по существу не содержит сульфокислотных или сульфоэфирных функциональных групп, и каждый блок B представляет собой полимерный блок, содержащий приблизительно от 10% мол. до приблизительно 100% мол. сульфокислотных или сульфоэфирных функциональных групп по количеству восприимчивых к сульфированию мономерных звеньев блока B, и

где (a) и (b) присутствуют в массовом соотношении приблизительно от 0,1:1 до приблизительно 10:1.

Во втором аспекте настоящее изобретение обеспечивает пленки в соответствии с предшествующим аспектом, в которых соотношение (a) к (b) составляет приблизительно от 0,5:1 до приблизительно 5:1.

В третьем аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих двух аспектов, в которых компонент (a) представляет собой или содержит, по меньшей мере, один стирольный блок-сополимер, имеющий общую конфигурацию A-B, A-B-A, (A-B)n, (A-B-A)n, (A-B-A)nX, (A-B)nX, где n является целым числом приблизительно от 2 до приблизительно 30, и X представляет собой остаток связующего агента,

каждый блок A независимо является полимерным блоком из одного или более алкениларенов, имеющих среднечисленную молекулярную массу от 3000 до 60000; и

каждый блок B независимо является полимерным блоком, из одного или более сопряженных диенов и от 0% масс. до приблизительно 75% масс. одного или более алкениларенов, при этом блок не содержит значительных уровней олефиновой ненасыщенности и имеет среднечисленную молекулярную массу от 10000 до 300000;

где общее количество алкениларенов в стирольном блок-сополимере составляет приблизительно от 2% масс. до приблизительно 75% масс.

В четвертом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих трех аспектов, в которых компонент (a) представляет собой или содержит, по меньшей мере, один стирольный блок-сополимер, имеющий общее количество алкениларенов приблизительно от 5% масс. до приблизительно 65% масс.

В пятом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих четырех аспектов, в которых компонент (a) представляет собой или содержит, по меньшей мере, один блок-сополимер вида S-E/B-S или S-E/P-S, который необязательно является функционализированным.

В шестом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих пяти аспектов, в которых стирольный блок-сополимерный компонент (a) состоит из одного или более нефункционализированных стирольных блок-сополимеров.

В седьмом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих аспектов с первого по пятый, в которых стирольный блок-сополимерный компонент (a) состоит из одного или более функционализированных стирольных блок-сополимеров.

В восьмом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих аспектов с первого по пятый, в которых стирольный блок-сополимерный компонент (a) состоит из одного или более функционализированных стирольных блок-сополимеров и одного или более нефункционализированных стирольных блок-сополимеров.

В девятом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих восьми аспектов, в которых компонент (b) представляет собой или содержит, по меньшей мере, один сульфированный блок-сополимер, имеющий общую конфигурацию A-B-A, A-B-A-B-A, (A-B-A)nX, (A-B)nX, A-D-B-D-A, A-B-D-B-A, (A-D-B)nX, (A-B-D)nX, где n является целым числом от 2 до приблизительно 30, и X представляет собой остаток связующего агента, и где каждый блок D является полимерным блоком, устойчивым к сульфированию, и множество блоков A, блоков B или блоков D являются одинаковыми или различными.

В десятом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих девяти аспектов, в которых компонент (b) представляет собой или содержит, по меньшей мере, один сульфированный блок-сополимер, имеющий общую конфигурацию A-B-A, A-B-A-B-A, (A-B-A)nX, (A-B)nX, A-D-B-D-A, A-B-D-B-A, (A-D-B)nX, (A-B-D)nX, где n является целым числом от 2 до приблизительно 30, и X представляет собой остаток связующего агента, и где каждый блок D является полимерным блоком, устойчивым к сульфированию, и множество блоков A, блоков B или блоков D являются одинаковыми или различными, и где каждый блок D выбран из группы, состоящей из (i) полимеризованного или сополимеризованного сопряженного диена, выбранного из изопрена, 1,3-бутадиена, имеющих содержание винила до гидрогенизации от 20% мол. до 80% мол., (ii) полимеризованного акрилатного мономера, (iii) силиконового полимера, (iv) полимеризованного изобутилена и (v) их смесей, в котором любые сегменты, содержащие полимеризованный 1,3-бутадиен или изопрен, впоследствии гидрогенизированы.

В одиннадцатом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих десяти аспектов, в которых пленка имеет не более чем 50% остаточную деформацию при 50% удлинении.

В двенадцатом аспекте настоящее изобретение обеспечивает пленки в соответствии с любым из предшествующих одиннадцати аспектов, в которых пленка имеет скорость переноса водяного пара, по меньшей мере, 1000 г/м2/сутки по результатам измерения с использованием методики, описанной ниже.

В тринадцатом аспекте настоящее изобретение обеспечивает изделия с покрытием, включающие подложку и покрытие, в которых покрытие является пленкой в соответствии с любым из предшествующих двенадцати аспектов.

В четырнадцатом аспекте настоящее изобретение обеспечивает изделия с покрытием в соответствии с предшествующим тринадцатым аспектом, в которых подложка является природным или синтетическим, тканым или нетканым материалом, или их смесью.

В пятнадцатом аспекте настоящее изобретение обеспечивает изделия с покрытием в соответствии с предшествующим тринадцатым или четырнадцатым аспектом, в которых подложка является гибкой или эластичной.

В шестнадцатом аспекте настоящее изобретение обеспечивает эластичные мембраны, содержащие полимерные компоненты (a) и (b), где

a) представляет собой, по меньшей мере, один эластомерный стирольный блок-сополимер, который необязательно функционализирован функциональными группами, отличными от сульфокислотных или сульфоэфирных функциональных групп,

b) представляет собой, по меньшей мере, один сульфированный блок-сополимер, имеющий, по меньшей мере, один концевой блок А и, по меньшей мере, один внутренний блок B, где каждый блок А по существу не содержит сульфокислотных или сульфоэфирных функциональных групп, и каждый блок B представляет собой полимерный блок, содержащий приблизительно от 10% мол. до приблизительно 100% мол. сульфокислотных или сульфоэфирных функциональных групп по количеству восприимчивых к сульфированию мономерных звеньев блока B, и

где компоненты (a) и (b) присутствуют в массовом соотношении приблизительно от 0,1:1 до приблизительно 10:1, и мембраны имеют не более чем 50% остаточную деформацию при 50% удлинении, и имеют скорость переноса водяного пара, по меньшей мере, 1000 г/м2/сутки по результатам измерения с использованием методики, описанной ниже.

В частных аспектах настоящее изобретение обеспечивает эластичные мембраны, которые включают полимерные компоненты (a) и (b) пленки в соответствии с любым из предшествующих аспектов со второго по десятый.

В семнадцатом аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки, содержащие жидкую фазу и полимерные компоненты (a) и (b), где

a) представляет собой, по меньшей мере, один эластомерный стирольный блок-сополимер, который необязательно функционализирован функциональными группами, отличными от сульфокислотных или сульфоэфирных функциональных групп,

b) представляет собой, по меньшей мере, один сульфированный блок-сополимер, имеющий, по меньшей мере, один концевой блок А и, по меньшей мере, один внутренний блок B, где каждый блок А по существу не содержит сульфокислотных или сульфоэфирных функциональных групп, и каждый блок B представляет собой полимерный блок, содержащий приблизительно от 10% мол. до приблизительно 100% мол. сульфокислотных или сульфоэфирных функциональных групп по количеству восприимчивых к сульфированию мономерных звеньев блока B,

и компоненты (a) и (b) присутствуют в массовом соотношении приблизительно от 0,1:1 до приблизительно 10:1.

В частных аспектах настоящее изобретение обеспечивает композиции для покрытия и отливки пленки, которые включают полимерные компоненты (a) и (b) пленки в соответствии с любым из предшествующих аспектов со второго по десятый.

В восемнадцатом аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки в соответствии с предшествующими двумя аспектами, в которых жидкая фаза включает один или более органических растворителей.

В девятнадцатом аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки в соответствии с предшествующими тремя аспектами, в которых жидкая фаза включает один или более апротонных органических растворителей.

В двадцатом аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки в соответствии с предшествующими четырьмя аспектами, которые имеют содержание твердых веществ не более чем 50% масс.

В двадцать первом аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки в соответствии с предшествующими пятью аспектами, которые находятся в форме водных или неводных дисперсий.

В двадцать втором аспекте настоящее изобретение обеспечивает композиции для покрытия и отливки пленки в соответствии с предшествующими шестью аспектами, которые находятся в форме неводных дисперсий или растворов.

Краткое описание фигур

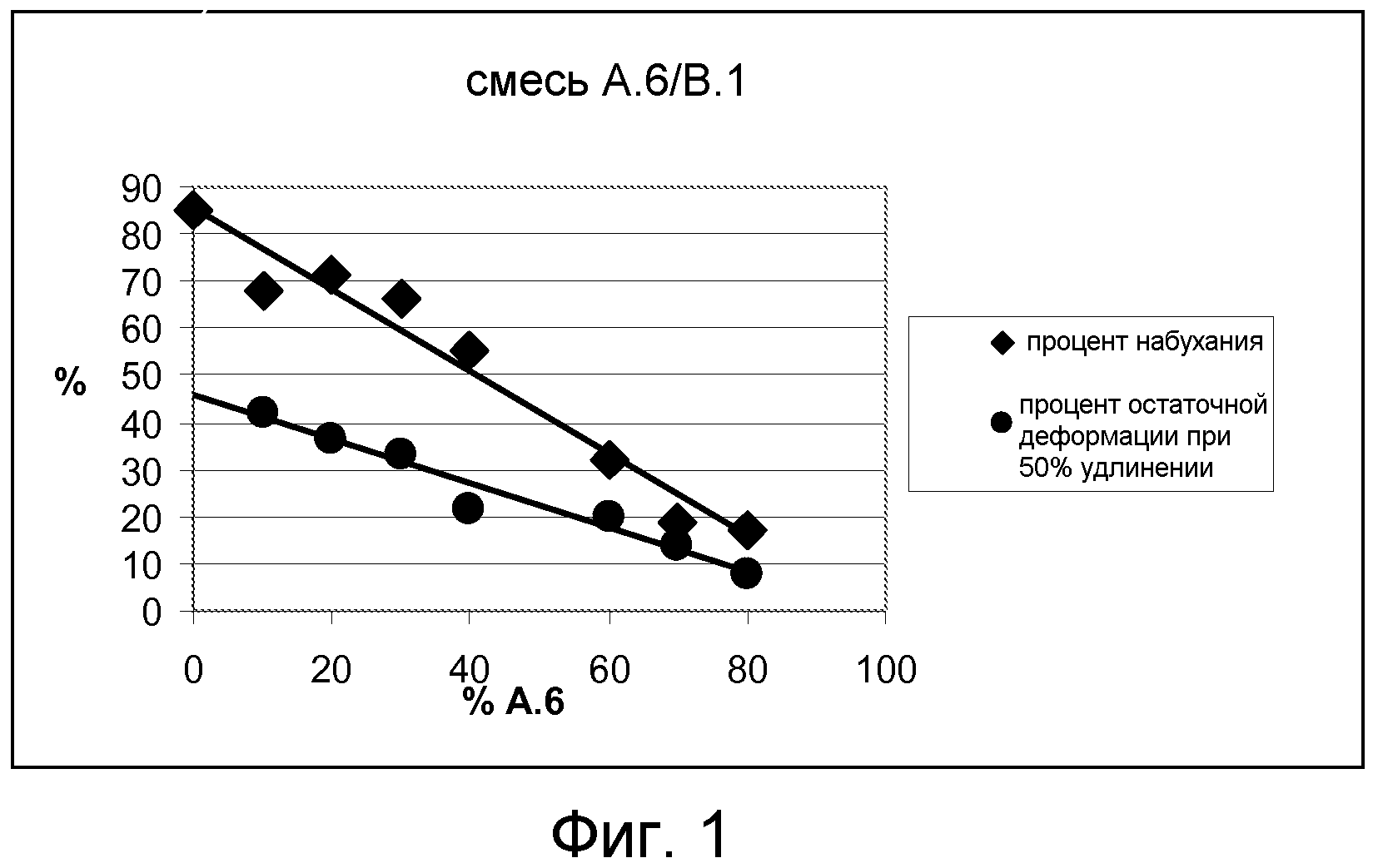

На фиг.1 проиллюстрирована зависимость набухания и остаточной деформации (при 50% удлинении) пленки в соответствии с изобретением от количества компонента (а).

На фиг.2 проиллюстрирована зависимость величины модуля и скорости переноса влаги (MTR) пленки в соответствии с изобретением от количества компонента (а).

Подробное описание изобретения

В настоящем описании дано подробное описание вариантов осуществления настоящего изобретения, однако следует понимать, что описанные варианты осуществления являются только примерами, и что изобретение может быть воплощено в различных и альтернативных формах раскрытых вариантов осуществления. Таким образом, конкретные структурные и функциональные детали, которые рассматриваются в раскрытых вариантах осуществления, не должны интерпретироваться как ограничивающие, но только в качестве основы для формулы изобретения и как представительная основа для обучения специалистов в данной области техники разнообразным использованиям настоящего изобретения.

Все публикации, патентные заявки и патенты, приведенные в настоящем описании, включены посредством ссылки во всей своей полноте. В случае конфликта, настоящее описание, включая определения, имеет преимущество.

Если не указано иное, все технические термины, используемые в настоящем описании, имеют обычные значения, понятные специалистам в данной области техники.

Более того, если специально не указано иное, следующие выражения, используемые в настоящем описании, понимаются как имеющие следующие значения.

Если специально не указано иное, используемый в данном описании термин "пленка" относится к сплошному листу, который может быть или не быть в контакте с подложкой. Это выражение, в частности, включает мембраны и покрытия.

Если специально не указано иное, используемый в данном описании термин "покрытие" относится к однослойному, двухслойному или многослойному прямому покрытию или ламинату, который нанесен на поверхность подложки.

Если специально не указано иное, используемый в данном описании термин "% масс." относится к числу массовых частей мономера на 100 частей по массе полимера на основе сухой массы, или к числу массовых частей вещества на 100 частей по массе указанного состава.

Если специально не указано иное, используемый в данном описании по отношению к полимеру термин "молекулярная масса" относится к среднечисленной молекулярной массе.

Если специально не указано иное, используемый в данном описании термин "раствор" относится к жидкости, равномерно распределенной на молекулярном или ионном уровне смеси одного или нескольких веществ (растворенное вещество) в одном или нескольких жидких веществах (растворитель).

Если специально не указано иное, используемый в данном описании термин "дисперсия" относится к системе, имеющей непрерывную жидкую фазу и, по меньшей мере, одну дисперсную фазу. Дисперсная фаза может состоять из твердых, тонко измельченных частиц и/или капель жидкости, включая коллоидные частицы и мицеллы. Используемое в данном описании выражение "дисперсия" в частности включает системы, в которых, по меньшей мере, одна дисперсная фаза находится в форме мицелл. Кроме того, если дисперсная фаза (фазы) состоит (состоят) исключительно из капель жидкости, выражение "дисперсия" в частности включает значение "эмульсия". Специалист в данной области техники легко поймет, что нет резких различий между дисперсиями, коллоидными или мицеллярными растворами и растворами на молекулярном уровне. Таким образом, дисперсия мицелл в настоящем описании может называться раствором мицелл.

Если специально не указано иное, используемые в данном описании по отношению к пленке термины «упругая» и «эластичность» относятся к ее способности восстанавливать свою первоначальную форму частично или полностью после того, как деформирующая сила или давление были устранены. Эти выражения, в частности, включают значения "растягиваемая" и "растяжимость", то есть способность пленки восстанавливать свой первоначальный размер частично или полностью после того, как растягивающая сила была устранена.

Кроме того, подразумевается, что все раскрытые в настоящем описании диапазоны включают любую комбинацию указанных верхних и нижних предельных значений, даже если конкретная комбинация и диапазон не перечислены конкретно. Соответственно, все верхние и нижние предельные значения, указанные в настоящем описании, могут быть скомбинированы любым образом, даже если конкретная комбинация и диапазон не указаны явно.

В соответствии с несколькими вариантами осуществления настоящего изобретения неожиданно было обнаружено, что пленки на основе необязательно функционализированного стирольного блок-сополимера и сульфированного блок-сополимера демонстрируют эластичность одновременно с влагопаропроницаемостью. Также неожиданно было обнаружено в соответствии с несколькими вариантами осуществления настоящего изобретения, что легкие покрытия с улучшенной растягиваемостью могут быть получены с использованием композиции для покрытия. В дополнение, неожиданно было обнаружено, что пленки в соответствии с несколькими вариантами осуществления настоящего изобретения устойчивы к истиранию. Кроме того, в соответствии с несколькими конкретными вариантами осуществления настоящего изобретения неожиданно было обнаружено, что возможно получать покрытия, которые могут быть растянуты неоднократно без негативного влияния на водопроницаемость.

Пленки, описанные в настоящем описании, хорошо подходят для широкого круга практических применений, и особенно хорошо подходят для применений, которые требуют высокого влагопаропереноса при малом весе, длительном сроке службы и высокой эластичности.

В некоторых вариантах осуществления необязательно функционализированные стирольные блок-сополимеры, которые могут быть использованы в соответствии с вариантами осуществления настоящего изобретения, включают композиции стирольных блок-сополимеров, как описано в документе США RE 27145, патенте США 3634549, патенте США 3670054, патенте США 3700633, патенте США 4578429, патенте США 4603155, патенте США 4946899, патенте США 4970265, патенте США 6211292 и патенте США 6515083, соответствующие описания каждого из которых включены в настоящее описание посредством ссылки.

В некоторых вариантах осуществления полимеры с сульфированным блоком, которые могут быть использованы в соответствии с вариантами осуществления настоящего изобретения, включают сульфированные блок-сополимеры, как описано в патенте США 7737224 (Уиллис и соавт.), полное описание которого включено в настоящее описание посредством ссылки. Полимеры с сульфированным блоком, включая сульфированные блок-сополимеры, как описано в патенте США 7737224, могут быть получены в соответствии со способом, описанным в патентной заявке WO 2008/089332 (Дадо и соавт.), полное описание которой включено в настоящее описание посредством ссылки.

А. Необязательно функционализированные SBC

Стирольные блок-сополимеры могут быть получены рядом различных способов, включая анионную полимеризацию, замедленную анионную полимеризацию, катионную полимеризацию, полимеризацию Циглера-Натта и живую цепную полимеризацию или полимеризацию, инициированную стабильным свободным радикалом. Анионная полимеризация более подробно описана ниже и в указанных документах. Способы замедленной анионной полимеризации для получения стирольных блок-сополимеров описаны, например, в патенте США 6391981, патенте США 6455651 и патенте США 6492469, каждый из которых включен в настоящее описание посредством ссылки. Способы катионной полимеризации для получения блок-сополимеров описаны, например, в патенте США 6515083 и патенте США 4946899, каждый из которых включен в настоящее описание посредством ссылки.

Обзор способов живой полимеризации Циглера-Натта, которые могут быть использованы для получения блок-сополимеров, был недавно описан в статье G.W. Coates, P.D. Hustad, S. Reinartz, Angew. Chem. Int. Ed., 41, 2236-2257 (2002); последующая публикация H. Zhang, K. Nomura, J. Am. Chem. Soc., Comm., 2005 описывает способы живой полимеризации Циглера-Натта для получения конкретно стирольных блок-сополимеров. Обширный обзор работ в области химии живой радикальной полимеризации с участием свободного нитроксидного радикала приведен в публикации C.J. Hawker, A.W. Bosman, E. Harth, Chem. Rev., 101(12), 3661-3688 (2001). Как отмечается в этом обзоре, стирольные блок-сополимеры могут быть синтезированы с помощью способа живой полимеризации или способа полимеризации, инициированной стабильным свободным радикалом. Способы радикальной полимеризации с участием свободного нитроксидного радикала при подготовке предшествующих полимеров являются предпочтительными способами живой цепной полимеризации или полимеризации, инициированной стабильным свободным радикалом.

A.1. Полимерная структура необязательно функционализированных SBC

В некоторых вариантах осуществления покрывающие дисперсии по настоящему изобретению содержат, по меньшей мере, один гидрогенизированный стирольный блок-сополимер. Подходящие гидрогенизированные стирольные блок-сополимеры включают, например, гидрогенизированные блок-сополимеры, описанные в патенте США 3595942, документе США Re. 27145, патенте США 3700633, патенте США 4089913, патенте США 4122134, патенте США 4267284, патенте США 4603155, патенте США 5191024, патенте США 5306779, патенте США 5346964, патенте США 6197889 и патенте США 7169848, все из которых включены в настоящее описание посредством ссылки.

В некоторых вариантах осуществления гидрогенизированные блок-сополимеры имеют общую конфигурацию A-B, A-B-A, (A-B)n, (A-B-A)n, (A-B-A)nX, (A-B)nX или их смесь, где n является целым числом приблизительно от 2 до приблизительно 30, X представляет собой остаток связующего агента, каждый блок A независимо является полимерным блоком из одного или более алкениларенов, имеющих среднечисленную молекулярную массу от 3000 до 60000; и каждый блок B независимо является полимерным блоком из одного или более сопряженных диенов и от 0% масс. до приблизительно 75% масс. одного или более алкениларенов, при этом блок не содержит значительных уровней олефиновой ненасыщенности и имеет среднечисленную молекулярную массу от 10000 до 300000;

где общее количество алкениларенов в гидрогенизированном блок-сополимере составляет приблизительно от 2% масс. до приблизительно 75% масс., или приблизительно от 5% масс. до приблизительно 65% масс.

В соответствии с некоторыми вариантами осуществления подходящих гидрогенизированных блок-сополимеров, винилароматический углеводород, полезный в качестве мономерного предшественника (прекурсора) блоков А, имеет винильную группу, т.е. группу -CH=CH2, присоединенную непосредственно к ароматическому кольцу, и имеет в общей сложности вплоть до 12 атомов углерода. Предпочтительными винилароматическими углеводородами являются стирол и гомологи стирола, такие, которые соответствуют формуле:

где каждая группа R независимо является водородом или C1-C4-алкильной группой. Примерами таких соединений являются стирол, α-метилстирол, α-этилстирол, п-метилстирол, п-этилстирол, м-пропилстирол и α,4-диметилстирол. Стирол и α-метилстирол составляют предпочтительный класс винилароматических углеводородов, и особенно предпочтительным является стирол.

В некоторых вариантах осуществления блоки А блок-сополимера независимо являются, по меньшей мере, преимущественно полимеризованным винилароматическим углеводородом и предпочтительно являются гомополимерными блоками. В других вариантах осуществления один или более блоков А являются блоками, в которых некоторые из мономеров блока B сополимеризуются преимущественно с винилароматическим углеводородным мономером блока A. Такие блоки называются коническими и имеют, по меньшей мере, приблизительно 85% мол. и предпочтительно, по меньшей мере, 93% мол. полимеризованного винилароматического углеводорода с любым остатком, являющимся сопряженным алкадиеном блока B. В других вариантах осуществления блок содержит смесь винилароматических веществ.

Средняя молекулярная масса блока А составляет, как правило, приблизительно от 3000 до приблизительно 60000, или приблизительно от 4000 до приблизительно 55000, или приблизительно от 5000 до приблизительно 50000.

В соответствии с некоторыми вариантами осуществления подходящих гидрогенизированных блок-сополимеров, каждый блок B независимо представляет собой, по меньшей мере, преимущественно полимеризованный сопряженный алкадиен. Алкадиены, полезные в качестве мономера для блока B, являются сопряженными алкадиенами, имеющими до 8 атомов углерода включительно, такими как сопряженные диены формулы:

где каждая группа R независимо является водородом или C1-C4-алкильной группой. Примерами таких алкадиенов являются бутадиен, изопрен, 2,3-диметилбутадиен, 1,3-октадиен, 1,3-пентадиен и 2-метил-1,3-гексадиен. Предпочтительными сопряженными алкадиенами являются бутадиен и изопрен, и бутадиен является особенно предпочтительным. Каждый блок B является, по меньшей мере, преимущественно полимеризованным алкадиеном с блоком B, являющимся, по меньшей мере, приблизительно на 85% мол. и предпочтительно, по меньшей мере, приблизительно на 93% мол. полимеризованным алкадиеном с любым остатком, являющимся винилароматическим углеводородом блока А в случае конического блока. В некоторых вариантах осуществления один или более, или все блоки B, присутствующие в гидрогенизированном блок-сополимере, являются гомополимерными блоками алкадиена. В других вариантах осуществления один или более, или все блоки B, присутствующие в гидрогенизированном блок-сополимере, являются блоками смешанных полимеризованных алкадиенов. Если блок B представляет собой или содержит сополимеризованную секцию, сополимеризованная секция может иметь случайную сополимерную структуру или коническую сополимерную структуру.

Более того, внутри блока полимеризованного алкадиена возможны и обычно наблюдаются два вида полимеризации. В так называемой 1,4-полимеризации каждый атом углерода из четырех атомов алкадиеновой группы включен в полимерную цепь, которая затем включает два атома углерода, соединенные этиленовой связью. В так называемой 1,2-полимеризации полимеризация затрагивает только одну углерод-углеродную двойную связь сопряженного алкадиена. Атомы углерода, составляющие эту связь, будут включены в полимерную цепь, которая будет затем содержать висячие ненасыщенные группы. Способы управления этими двумя видами полимеризации известны специалистам в данной области техники. В некоторых конкретных вариантах осуществления гидрогенизированные блок-сополимеры включают один или более блоков B, в которых приблизительно от 25% мол. до приблизительно 60% мол., или приблизительно от 35% мол. до 55% мол., или приблизительно от 40% мол. до приблизительно 50% мол. блоков является результатом 1,2-полимеризации. Средняя молекулярная масса блока B составляет соответственно приблизительно от 30000 до приблизительно 300000, или приблизительно от 30000 до приблизительно 150000, или приблизительно от 40000 до приблизительно 130000.

В соответствии с некоторыми вариантами осуществления подходящих гидрогенизированных блок-сополимеров блоки А составляют в общей сложности приблизительно от 2% масс. до приблизительно 65% масс., или приблизительно от 5% масс. до приблизительно 55% масс., или приблизительно от 7% масс. до приблизительно 50% масс. от общей массы блок-сополимера.

В соответствии с некоторыми вариантами осуществления подходящие гидрогенизированные блок-сополимеры, как правило, имеют среднюю молекулярную массу приблизительно от 25000 до приблизительно 350000, или приблизительно от 35000 до приблизительно 300000. Эти средние молекулярные массы определяются обычными способами, такими как методы подсчета трития или измерения осмотического давления.

Структура подходящего гидрогенизированного блок-сополимера может изменяться и будет зависеть от способа полимеризации, используемого для получения блок-сополимера. В одном аспекте блок-сополимер называется линейным и его получают путем последовательной полимеризации блоков. Например, в производстве полимера из трех блоков или триблок-полимера, винилароматический углеводород блока А полимеризуют с помощью инициатора, предпочтительно алкиллитиевого соединения. Затем вводят сопряженные алкадиены блока B, и затем виниловый углеводород, необходимый для второго блока А. Такой блок-сополимер характеризуется как ABA. Полимер из двух блоков, или диблок-полимер, может быть получен путем полимеризации блока А с использованием литиевого инициатора и последующего введения сопряженного алкадиена второго блока. Такой полимер можно охарактеризовать как AB. По существу полная полимеризация мономера каждого блока до введения мономера следующего блока приведет к формированию гомополимерных блоков. Если до полной полимеризации любого одного блока ввести мономер следующего блока, образуется конический блок. Похожие способы последовательной полимеризации используют для получения блок-сополимеров, характеризующихся как ABABA, ABAB, ABABABA, или даже для получения полимеров с большим количеством блоков. Производство блок-сополимеров, особенно блок-сополимеров с относительно большим количеством блоков, также может быть осуществлено с помощью использования связующего агента для связывания или присоединения растущих полимерных цепей. Использование бифункционального связующего агента, такого как дигалоалкан, приводит к получению линейных полимеров, но использование связующего агента, имеющего тройную или большей кратности функциональность, например, тетрагалогенида кремния или сложных диалкиловых эфиров дикарбоновых кислот, приводит к образованию полимеров, которые соответственно называют радиальными или разветвленными.

В конкретных вариантах осуществления блок-сополимеры являются линейными полимерами следующих типов: полистирол-полибутадиен (SB), полистирол-полиизопрен (SI), полистирол-полибутадиен-полистирол (SBS), полистирол-полиизопрен-полибутадиен (SIS), поли(альфа-метилстирол)-полибутадиен-поли(альфа-метилстирол), поли(альфа-метилстирол)-полиизопрен-поли(альфа-метилстирол). Такие блок-сополимеры включают, например, термопластичные каучуки KRATON® D, G и RP. В дальнейших конкретных вариантах осуществления блок-сополимерами являются S-E/B-S или S-E/P-S блок-сополимеры. Такие блок-сополимеры включают, например, термопластичные каучуки KRATON® А и G.

Гидрогенизация блок-сополимеров также хорошо известна в данной области техники и включает каталитическую гидрогенизацию в присутствии скелетного никелевого катализатора Ренея или элементарного благородного металла в тонко измельченном виде, например, тонко измельченной платины или палладия. Такая гидрогенизация обычно приводит к гидрированию большинства, если не всех, ароматических ненасыщенностей в блоках А, а также этиленовых ненасыщенностей алифатического блока B. В производстве компонентов смеси по настоящему изобретению используется частичная гидрогенизация, которая служит для гидрирования большинства ненасыщенностей каждого алифатического блока В, в то же самое время по существу не гидрируя в какой-либо степени ненасыщенности ароматических колец блоков А. Способ гидрогенизации проиллюстрирован в патентах США 3113986 и №4226952. Подходящими частично гидрогенизированными блок-сополимерами являются такие, в которых было гидрировано не более 25%, предпочтительно не более 5% ароматической ненасыщенности, и в гидрогенизированном полимеризованном блоке сопряженного алкадиена остаточная ненасыщенность составляет приблизительно от 0,5% до приблизительно 20% ненасыщенности после гидрогенизации.

Частично гидрогенизированный блок-сополимер часто идентифицируется структурой предшественника блок-сополимера и "кажущейся" структурой алифатического блока (блоков). Таким образом, частичная гидрогенизация SBS блок-полимера приводит к полимеру, имеющему гидрогенизированный средний блок, который, по-видимому, является полиэтиленом в случае среднего блока, полученного 1,4-полимеризацией, и сополимером этилена/бутилена в случае среднего блока, полученного частично 1,2-полимеризацией и частично 1,4-полимеризацией. Они обозначаются как SES и S-E/B-S, соответственно. Соответствующий диблок-полимер будет называться SE или SEB. Полимер, полученный путем частичной гидрогенизации блок-сополимера SIS с высокой степенью 1,4-структуры в среднем блоке называется после гидрогенизации S-E/P-S полимером из-за сходства среднего блока с сополимером этилена/пропилена. Частично гидрогенизированные блок-сополимеры таких типов также хорошо известны в данной области техники, при этом целый ряд их являются коммерческими. Например, некоторые из частично гидрогенизированных блок-сополимеров продаются как термопластичный каучук KRATON® G.

A.2. Общий анионный способ получения полимеров

Способ анионной полимеризации включает полимеризацию подходящих мономеров в растворе с литиевым инициатором полимеризации. Растворитель, используемый в качестве полимеризационного растворителя, может быть любым углеводородом, который не вступает в реакцию с живыми анионными концами цепи образующегося полимера, легко обрабатывается в коммерческих установках полимеризации и обеспечивает подходящие характеристики растворимости для целевого полимера. Например, неполярные алифатические углеводороды, которым, как правило, не хватает ионизируемых атомов водорода, являются особенно подходящими растворителями. Часто используемыми являются циклические алканы, такие как циклопентан, циклогексан, циклогептан и циклооктан, все из которых являются относительно неполярными. Другие подходящие растворители известны специалистам в данной области техники и могут быть выбраны для эффективного применения при заданном наборе условий способа, из которых температура полимеризации является одним из основных факторов, принимаемых во внимание.

Исходные вещества для получения блок-сополимеров по настоящему изобретению включают исходные мономеры, указанные выше. Другие важные исходные вещества для анионной сополимеризации включают один или более инициаторов полимеризации. В настоящем изобретении подходящие инициаторы включают, например, алкильные соединения лития, такие как втор-бутиллитий, н-бутиллитий, трет-бутиллитий, амиллитий и подобные, и другие литийорганические соединения, включающие диинициаторы, такие как аддукт ди-втор-бутиллития на м-диизопропенилбензоле. Другие такие диинициаторы описаны в патенте США 6492469, описание которого включено в настоящее описание посредством ссылки. Из различных инициаторов полимеризации втор-бутиллитий является предпочтительным. Инициатор может быть использован в полимеризационной смеси (включающей мономеры и растворитель) в количестве, рассчитанном на основе одной молекулы инициатора на желаемую полимерную цепь. Способ с литиевым инициатором хорошо известен и описан, например, в патенте США 4039593 и в документе США Re.27145, описание каждого из которых включено в настоящее описание посредством ссылки.

Условия полимеризации для получения блок-сополимеров по настоящему изобретению, как правило, идентичны условиям, которые используются для анионной полимеризации в целом. Полимеризацию предпочтительно проводят при температуре приблизительно от -30°C до приблизительно 150°C, более предпочтительно приблизительно от 10°C до приблизительно 100°C, и наиболее предпочтительно, с точки зрения промышленных ограничений, приблизительно от 30°С до приблизительно 90°C. Полимеризацию проводят в атмосфере инертного газа, предпочтительно в атмосфере азота, и может быть осуществлена также под давлением в пределах приблизительно от 0,5 бар до приблизительно 10 бар. Такая сополимеризация обычно требует приблизительно менее 12 часов, и может быть выполнена за время приблизительно от 5 минут до приблизительно 5 часов, в зависимости от температуры, концентрации мономерных компонентов и желаемой молекулярной массы полимера. Когда два или более мономеров используют в комбинации, может быть использована любая форма сополимеризации, выбранная из случайной (статистической), блок-сополимеризации, конической блок-сополимеризации, блок-сополимеризации с управляемым распределением и подобных форм сополимеризации.

Специалистам в данной области техники будет понятно, что способ анионной полимеризации может быть замедлен путем добавления кислоты Льюиса, такой как алкилалюминий, алкилмагний, алкилцинк или их комбинации. Добавление кислоты Льюиса оказывает следующие воздействия на процесс полимеризации: снижает вязкость живого полимерного раствора, позволяя проводить способ при более высоких концентрациях полимера и, следовательно, использовать меньше растворителя, улучшает термическую стабильность живого конца полимерной цепи, что позволяет проводить полимеризацию при более высоких температурах и опять же снижает вязкость полимерного раствора, позволяя использовать меньше растворителя, и замедляет скорость реакции, что позволяет проводить полимеризацию при более высоких температурах, используя ту же самую технологию для отвода тепла реакции, которую используют в стандартном способе анионной полимеризации.

Преимущества осуществления способов с использованием кислоты Льюиса для замедления анионной полимеризации были описаны в патенте США 6391981, патенте США 6455651 и патенте США 6492469, описание каждого из которых включено в настоящее описание посредством ссылки. Дополнительная информация раскрыта в патенте США 6444767 и патенте США 6686423, описание каждого из которых включено в настоящее описание посредством ссылки. Полимер, полученный с использованием такого замедленного способа анионной полимеризации, может иметь такую же структуру, как полимер, полученный с использованием обычного способа анионной полимеризации и, таким образом, этот способ может быть полезен для получения полимеров по настоящему изобретению. Для замедленного кислотой Льюиса способа анионной полимеризации предпочтительными являются температуры реакции от 100°C до 150°C, поскольку при этих температурах можно воспользоваться преимуществом проведения реакции при очень высоких концентрациях полимера. В то время как может быть использован стехиометрический избыток кислоты Льюиса, в большинстве случаев нет достаточного преимущества в улучшенной обработке, чтобы оправдать дополнительные затраты на избыток кислоты Льюиса. Предпочтительно использовать приблизительно от 0,1 моль до приблизительно 1 моль кислоты Льюиса на моль живых анионных концов цепи для достижения улучшения эффективности процесса при использовании способа замедленной анионной полимеризации.

Получение радиальных (разветвленных) полимеров требует после полимеризации дополнительной стадии, которая называется "связывание". В приведенных выше радиальных формулах n равен целому числу от 3 до приблизительно 30, предпочтительно приблизительно от 3 до приблизительно 15, и более предпочтительно от 3 до 6, и X представляет собой следы или остаток связующего агента. Различные связующие агенты известны в данной области техники и могут быть использованы при получении блок-сополимеров. К ним относятся, например, дигалогеналканы, галогениды кремния, силоксаны, многофункциональные эпоксиды, соединения кремния, сложные эфиры одноатомных спиртов с карбоновыми кислотами (например, метилбензоат и диметиладипат) и эпоксидированные масла. Полимеры со структурной формулой звездчатой формы получают с полиалкениловыми связующими агентами, как описано, например, в патенте США 3985830, патенте США 4391949 и патенте США 4444953, а также в канадском патенте 716645, описание каждого из которых включено в настоящее описание посредством ссылки. Подходящие полиалкениловые связующие агенты включают дивинилбензол и, предпочтительно, м-дивинилбензол. Предпочтительными являются тетраалкоксисиланы, такие как тетраметоксисилан (TMOS) и тетраэтоксисилан (TEOS), триалкоксисиланы, такие как метилтриметоксисилан (MTMS), алифатические диэфиры, такие как диметиладипат и диэтиладипат, и диглицидиловые ароматические эпоксисоединения, такие как диглицидиловые эфиры, получаемые реакцией бис-фенола А и эпихлоргидрина.

Линейные полимеры также могут быть получены на послеполимеризационной стадии "связывания". Однако в отличие от радиальных полимеров, "n" в приведенных выше формулах является числом 2, и X представляет собой остаток или следы связующего агента.

A.3. Способ получения селективно, частично или полностью гидрогенизированных блок-сополимеров

Как отмечалось выше, в некоторых случаях, например, (1) когда есть диен во внутренних блоках B, (2) когда блок А представляет собой полимер 1,3-циклодиена, (3) когда есть блок D модификатора, увеличивающего ударную прочность, и (4) когда блок А представляет собой полимер сопряженного диена, имеющий содержание винила менее 35% мол., предпочтительно селективно, частично или полностью гидрогенизировать неароматические двойные связи блок-сополимера. Гидрогенизация в целом улучшает термостойкость, устойчивость к ультрафиолетовым лучам, окислительную стабильность и, следовательно, погодную устойчивость конечного полимера, а также снижает риск сульфирования блока А или блока D.

Гидрогенизация может быть осуществлена с помощью любого из нескольких способов гидрогенизации или селективной гидрогенизации, известных в данной области. Такую гидрогенизацию осуществляют с использованием методов, описанных, например, в патенте США 3595942, патенте США 3634549, патенте США 3670054, патенте США 3700633 и документе США Re.27145, описание каждого из которых включено в настоящее описание посредством ссылки. Эти методы применяют для гидрогенизации полимеров, содержащих этиленовую (неароматическую) ненасыщенность, и основаны на использовании подходящего катализатора. Такой катализатор или предшественник катализатора предпочтительно включает металл из групп с 8-й по 10-ю, такой как никель или кобальт, который объединен с подходящим восстановителем, таким как алкилалюминий или гидрид металла, выбранного из групп 1, 2 и 13 периодической таблицы элементов, в частности, лития, магния или алюминия. Этот способ может быть осуществлен в подходящем растворителе или разбавителе при температуре приблизительно от 20°C до приблизительно 80°C. Другие катализаторы, которые являются полезными, включают каталитические системы на основе титана.

Гидрогенизация может быть осуществлена селективно, т.е. в таких условиях, так что устраняется, по меньшей мере, приблизительно 90 процентов неароматических двойных связей, а также устраняется от 0 до 10 процентов ароматических двойных связей. Предпочтительно устраняются, по меньшей мере, приблизительно 95 процентов неароматических двойных связей, и более предпочтительно устраняются приблизительно 98 процентов неароматических двойных связей.

После завершения гидрогенизации предпочтительно окислить и извлечь катализатор путем перемешивания полимерного раствора с относительно большим количеством водного раствора кислоты (предпочтительно от 1 до 30% масс. кислоты), при объемном соотношении приблизительно 0,5 частей водного раствора кислоты на 1 часть полимерного раствора. Вид кислоты не является критическим. Подходящие кислоты включают фосфорную кислоту, серную кислоту и органические кислоты. Это перемешивание продолжают при температуре приблизительно 50°С в течение приблизительно от 30 до приблизительно 60 минут, барботируя смесь кислорода и азота. На этой стадии следует быть внимательным, чтобы избежать образования взрывоопасной смеси кислорода и углеводородов.

A.4. Способ получения функционализированного SBC

Конкретный способ, используемый для функционализации селективно гидрогенизированных блок-сополимеров, не является критическим. Кислотно- и гидроксильно-функционализированные стирольные блок-сополимеры могут быть успешно получены в соответствии с рекомендациями патента США 4578429, соответствующее описание которого включено в настоящее описание посредством ссылки. В патенте описаны прививки мономеров к вторичному и третичному атомам углерода на гидрогенизированном диеновом компоненте блок-сополимеров.

Кислотная и гидроксильная функциональности также могут быть включены в SBC, как описано в патенте США 4145298. Селективно гидрогенизированные блок-полимеры карбоксилируют для введения функциональности карбоновой кислоты в ароматическую часть молекулы блок-полимера. Функциональность карбоновой кислоты вводят последовательными стадиями металлирования, карбоксилирования и подкисления. Способ металлирования включает создание химически активных участков на ароматических кольцах ароматической части стирольного блок-сополимера путем взаимодействия полимера и соединения активного металла, в частности, когда активным металлом соединения активного металла является щелочной металл. Реакцию металлирования обычно проводят при температуре приблизительно от 0°C до приблизительно 100°С в жидкой фазе в присутствии инертного разбавителя реакции, например, насыщенного алифатического углеводорода, такого как циклогексан. Этот способ металлирования известен в данной области техники и более полно описан в патенте США 4145298, соответствующее описание которого включено в настоящее описание посредством ссылки.

Способ карбоксилирования, который применяется к металлированному, селективно гидрогенизированному блок-сополимеру, также хорошо известен в данной области техники. Металлированный полимер подвергают взаимодействию с газообразным диоксидом углерода при пропускании диоксида углерода через раствор металлированного полимера в инертном разбавителе реакции, который предпочтительно является разбавителем, в котором происходило получение металлированного полимера. Этот способ описан более подробно в патенте США 4145490, патенте США 3976628 и патентной заявке США EP 215501, соответствующее описание каждого из которых включено в настоящее описание посредством ссылки. Металлированный полимер реагирует с диоксидом углерода с образованием соли металла, как правило, соли щелочного металла, и карбоксилированного селективно гидрогенизированного блок-полимера и тем самым вводит карбоксильную функциональность в полимер. Эта соль металла подкисляется при контакте с разбавленной неорганической кислотой, такой как соляная кислота, или органической кислотой, такой как уксусная кислота, и полученный полимер, функционализированный карбоновой кислотой, выделяют обычными способами, такими как селективная экстракция или фильтрация, после чего при необходимости применяют осаждение нерастворителем.

Гидроксильно-функционализированный блок-сополимер, полезный в настоящем изобретении, предпочтительно получают реакцией прививки ненасыщенного гидроксилсодержащего соединения, такого как аллиловый спирт, 2-гидроксиэтилакрилат, 3-гидроксипропилакрилат, 4-гидроксибутилакрилат или соответствующие метакрилаты и т.д., например, к селективно гидрогенизированному блок-сополимеру вида A-B-A, в котором компонент А представляет собой преимущественно полимеризованный винилароматический углеводород, и компонент B до гидрогенизации представляет собой преимущественно полимеризованный сопряженный диен. Компонент А предпочтительно представляет собой полистирол и предпочтительно гидрогенизируется до достижения окончательной степени ненасыщенности выше 50% от первоначальной ненасыщенности. Компонент B предпочтительно представляет собой поли(1,3-бутадиен) или полиизопрен и должен быть гидрогенизирован до ненасыщенности менее 10% от первоначальной ненасыщенности, предпочтительно менее 5% от первоначальной ненасыщенности. Мономеры, которые могут быть использованы, включают соединения, содержащие гидроксильную группу, предпочтительно гидрокси-C1-C20алкилакрилаты или метакрилаты, такие как 2-гидроксиэтилакрилат. Конечно, смеси мономеров также могут быть добавлены для того, чтобы получить привитые сополимеры, в которых привитые цепи содержат, по меньшей мере, два различных мономера (в дополнение к основным мономерам полимера).

В некоторых вариантах осуществления кислотно-функционализированные блок-сополимеры получают путем взаимодействия соединения монокарбоновой или поликарбоновой кислоты, такого как малеиновая кислота или производное, такое как малеиновый ангидрид, с селективно гидрогенизированным стирольным блок-сополимером. Предпочтительными соединениями кислот являются ненасыщенные моно- и поликарбоновые кислоты (C3-C10), желательно, по меньшей мере, с одной олефиновой ненасыщенностью, и ангидриды, соли, сложные эфиры, эфиры и другие замещенные производные таких кислот. Примеры таких веществ включают малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, акриловую кислоту, акриловые полиэфиры, акриловый ангидрид, метакриловую кислоту, кротоновую кислоту, изокротоновую кислоту, мезаконовую кислоту, ангеликовую кислоту, малеиновый ангидрид, итаконовый ангидрид и цитраконовый ангидрид. Предпочтительными мономерами для прививки к блок-сополимерам согласно настоящему изобретению являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота и их производные.

Реакция прививки инициируется свободно-радикальным инициатором, который предпочтительно является органическим пероксидным соединением. Особо предпочтительными пероксидами являются 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (Lupersol 101), ди-трет-бутилпероксид, 2,5-диметил-2,5-ди-трет-бутилперокси-3-гексан (Lupersol 130), α,α'-бис(трет-бутилперокси)диизопропилбензол (VulCup R), или любой свободно-радикальный инициатор с коротким периодом полураспада в условиях обработки основного полимера. Для более полного списка таких соединений см. публикацию Modern Plastics, November 1971, pages 66-67, которая включена в настоящее описание посредством ссылки.

Привитый полимер может содержать приблизительно от 0,1 до приблизительно 10% масс., или приблизительно от 0,2 до приблизительно 7% масс., или приблизительно от 0,5 до приблизительно 5% масс. привитого мономера.

Амино-функционализированные блок-сополимеры могут быть получены формированием кислотно-модифицированного блок-сополимера, как описано выше, с последующей взаимодействием этого полимера с аммиаком. Данную реакцию осуществляют в том же типе экструзионного оборудования, которое используют для прививки.

Функционализированный карбоновой кислотой блок-сополимер (стирольный блок), к которому должна быть добавлена функциональность амина, преобразовывают в содержащий аминогруппу карбоксамид-функционализированный полимер путем взаимодействия с аммиаком в жидкофазном растворе в полярном разбавителе реакции или смеси полярных разбавителей реакции и инертного органического растворителя, то есть растворителя, который не вступает в реакцию ни с одним из веществ, участвующих в реакции, с последующим применением тепла для преобразования первоначально созданных групп солей аммония в карбамоильные группы. В обычной методике функционализированный карбоновой кислотой блок-полимер растворяют в полярном разбавителе реакции и подвергают взаимодействию с безводным аммиаком. Аммиак предпочтительно присутствует в виде газообразного аммиака, который подается в раствор полимера под избыточным давлением вплоть до приблизительно 150 psi (приблизительно 1 Мпа), предпочтительно вплоть до приблизительно 100 psi (приблизительно 0,69 Мпа). Аммиак обычно добавляют в раствор полимера при температуре приблизительно от 10°С до приблизительно 60°C путем барботирования при температуре окружающей среды. Первоначально образовавшуюся аммониевую соль необязательно выделяют известными способами, такими как удаление растворителя или осаждение. Более удобно, однако, использовать аммониевую соль для непосредственного получения на месте карбамоил-функционализированного полимера. Это преобразование осуществляют путем нагревания промежуточного соединения аммониевой соли до повышенной температуры и давления. Карбамоил-функционализированный полимер затем извлекают из смеси продуктов обычными способами, такими как селективная экстракция или осаждение нерастворителем, таким как метанол или изопропанол.

Карбамоил-функционализированные полимеры являются селективно гидрогенизированными блок-сополимерами, имеющими, в среднем, множество карбамоильных фрагментов, т.е. групп -CONH2, в качестве заместителей атомов углерода ароматического кольца ароматической части молекулы полимера. Тем не менее, в условиях взаимодействия с аммиаком значительная часть, как правило, более чем приблизительно 60%, и зачастую, более чем приблизительно 80% карбокислотных групп будут преобразованы в карбамоильные фрагменты, так что карбамоил-функционализированный полимер будет содержать в среднем приблизительно от 5 до приблизительно 16 карбоксамидных групп на молекулу, чаще всего, приблизительно от 8 до приблизительно 15 карбоксамидных фрагментов на молекулу, случайно расположенных по всей ароматической части молекулы.

B. Сульфированные блок-сополимеры

B.1. Полимерная структура сульфированных блок-сополимеров

В одном варианте осуществления сульфированный блок-сополимер имеет, по меньшей мере, два концевых или внешних блока А и, по меньшей мере, один насыщенный внутренний блок B, где каждый блок А представляет собой полимерный блок, устойчивый к сульфированию, и каждый блок B представляет собой полимерный блок, восприимчивый к сульфированию.

Предпочтительные структуры блок-сополимера имеют общую конфигурацию A-B-A, (A-B)n(A), (A-B-A)n, (A-B-A)nX, (A-B)nX, A-B-D-B-A, A-D-B-D-A, (A-D-B)n(A), (A-B-D)n(A), (A-B-D)nX, (A-D-B)nX или их смесь, где n является целым числом от 2 до примерно 30, Х представляет собой остаток связующего агента, и блоки A, B и D определены ниже.

Наиболее предпочтительными структурами являются линейные структуры, такие как A-B-A, (A-B)2X, A-B-D-B-A, (A-B-D)2X, A-D-B-D-A и (A-D-B)2X, и радиальные структуры, такие как (A-B)nX и (A-D-B)nX, где n является целым числом от 3 до 6. Такие блок-сополимеры, как правило, получают путем анионной полимеризации, полимеризации, инициированной стабильным свободным радикалом, катионной полимеризации или полимеризации Циглера-Натта. Предпочтительно блок-сополимеры получают путем анионной полимеризации. Специалистам в данной области техники будет понятно, что в любой полимеризации полимерная смесь в дополнение к любым линейным и/или радиальным полимерам будет включать определенное количество диблок-сополимера A-B. Обнаружено, что соответствующие количества не оказывают вредного воздействия.

Блоки А представляют собой один или более сегментов, выбранные из полимеризованных (i) пара-замещенных стирольных мономеров, (ii) этилена, (iii) альфа-олефинов, содержащих от 3 до 18 атомов углерода; (iv) 1,3-циклодиеновых мономеров, (v) мономеров сопряженных диенов, имеющих содержание винила до гидрогенизации менее 35% мол., (vi) акриловых эфиров, (vii) метакриловых эфиров и (viii) их смесей. Если сегменты А представляют собой полимеры 1,3-циклодиена или сопряженных диенов, сегменты будут гидрогенизированы после полимеризации блок-сополимера и перед сульфированием блок-сополимера.

Пара-замещенные стирольные мономеры выбирают из пара-метилстирола, пара-этилстирола, пара-н-пропилстирола, пара-изопропилстирола, пара-н-бутилстирола, пара-втор-бутилстирола, пара-изобутилстирола, пара-трет-бутилстирола, изомеров пара-децилстирола, изомеров пара-додецилстирола и смеси указанных выше мономеров. Предпочтительными пара-замещенными стирольными мономерами являются пара-трет-бутилстирол и пара-метилстирол, при этом пара-трет-бутилстирол является наиболее предпочтительным. Мономеры могут быть смесями мономеров, в зависимости от конкретного источника. Желательно, чтобы общая чистота пара-замещенных стирольных мономеров составляла, по меньшей мере, 90% масс., предпочтительно, по меньшей мере, 95% масс., и наиболее предпочтительно, по меньшей мере, 98% масс. желаемого пара-замещенного стирольного мономера.

Когда блоки А являются этиленовыми полимерными сегментами, может быть полезным полимеризовать этилен способом Циглера-Натта, как описано в цитированной выше обзорной статье G.W. Coates et al., которая включена в настоящее описание посредством ссылки. Предпочтительно получать этиленовые блоки с использованием методов анионной полимеризации, как описано в патенте США 3450795, включенном в настоящее описание посредством ссылки. Значение молекулярной массы блока для таких этиленовых блоков обычно составляет приблизительно от 1000 до приблизительно 60000.

Когда блоки А являются полимерами альфа-олефинов, содержащих от 3 до 18 атомов углерода, такие полимеры получают способом Циглера-Натта, как описано в цитированной выше обзорной статье G.W. Coates et al. Предпочтительными альфа-олефинами являются пропилен, бутилен, гексен или октен, при этом пропилен является наиболее предпочтительным. Значение молекулярной массы блока для каждого из таких альфа-олефиновых блоков обычно составляет приблизительно от 1000 до приблизительно 60000.

Когда блоки А являются гидрогенизированными полимерами 1,3-циклодиеновых мономеров, такие мономеры выбирают из группы, состоящей из 1,3-циклогексадиена, 1,3-циклопентадиена и 1,3-циклооктадиена. Предпочтительно циклодиеновый мономер представляет собой 1,3-циклогексадиен. Полимеризация таких циклодиеновых мономеров раскрыта в патенте США 6699941, который включен в настоящее описание посредством ссылки. При использовании циклодиеновых мономеров будет необходимо гидрогенизировать блоки А, так как негидрогенизированные полимеризованные циклодиеновые блоки восприимчивы к сульфированию. Соответственно, после синтеза блока А с 1,3-циклодиеновыми мономерами блок-сополимер будет гидрогенизирован.

Когда блоки А представляют собой гидрогенизированные полимеры сопряженных ациклических диенов, имеющих содержание винила до гидрогенизации менее 35% мол., предпочтительно, чтобы сопряженный диен представлял собой 1,3-бутадиен. Необходимо, чтобы содержание винила в полимере до гидрогенизации было менее 35% мол., предпочтительно менее 30% мол. В некоторых вариантах осуществления содержание винила в полимере до гидрогенизации будет менее чем 25% мол., наиболее предпочтительно менее 20% мол., и даже менее чем 15% мол., при этом одним из более выгодных значений содержания винилового полимера до гидрогенизации является менее 10% мол. Таким образом, блоки А будут иметь кристаллическую структуру, похожую на кристаллическую структуру полиэтилена. Такие структуры блока А описаны в патенте США 3670054 и в патенте США 4107236, каждый из которых включен в настоящее описание посредством ссылки.

Блоки А также могут быть полимерными сегментами акриловых эфиров или метакриловых эфиров. Такие полимерные блоки могут быть получены согласно способам, описанным в патенте США 6767976, который включен в настоящее описание посредством ссылки. Конкретные примеры метакрилового эфира включают сложные эфиры первичного спирта и метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, гексилметакрилат, 2-этилгексилметакрилат, додецилметакрилат, лаурилметакрилат, метоксиэтилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, глицидилметакрилат, триметоксисилилпропилметакрилат, трифторметилметакрилат, трифторэтилметакрилат; сложные эфиры вторичного спирта и метакриловой кислоты, такие как изопропилметакрилат, циклогексилметакрилат и изоборнилметакрилат; и сложные эфиры третичного спирта и метакриловой кислоты, такие как трет-бутилметакрилат. Конкретные примеры акриловых эфиров включают сложные эфиры первичного спирта и акриловой кислоты, такие как метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, гексилакрилат, 2-этилгексилакрилат, додецилакрилат, лаурилакрилат, метоксиэтилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, глицидилакрилат, триметоксисилилпропилакрилат, трифторметилакрилат, трифторэтилакрилат; сложные эфиры вторичного спирта и акриловой кислоты, такие как изопропилакрилат, циклогексилакрилат и изоборнилакрилат; и сложные эфиры третичного спирта и акриловой кислоты, такие как трет-бутилакрилат. При необходимости, в качестве исходного вещества или исходных веществ вместе с (мет)акриловым эфиром могут быть использованы один или более других анионных полимеризуемых мономеров. Примеры анионного полимеризуемого мономера, который может быть необязательно использован, включают метакриловые или акриловые мономеры, такие как триметилсилилметакрилат, N,N-диметилметакриламид, N,N-диизопропилметакриламид, N,N-диэтилметакриламид, N,N-метилэтилметакриламид, N,N-ди-трет-бутилметакриламид, триметилсилилакрилат, N,N-диметилакриламид, N,N-диизопропилакриламид, N,N-метилэтилакриламид и N,N-ди-трет-бутилакриламид. Более того, могут быть использованы многофункциональные анионные полимеризуемые мономеры, имеющие в своей молекуле две или более метакриловых или акриловых структуры, такие как структуры метакрилового эфира или структуры акрилового эфира (например, этиленгликольдиакрилат, этиленгликольдиметакрилат, 1,4-бутандиолдиакрилат, 1,4-бутандиолдиметакрилат, 1,6-гександиолдиакрилат, 1,6-гександиолдиметакрилат, триметилолпропантриакрилат и триметилолпропантриметакрилат).

В способах полимеризации, используемых для получения полимерных блоков акрилового или метакрилового эфира, может быть использован только один из мономеров, например, (мет)акриловый эфир, либо два или более из них могут быть использованы в комбинации. Когда два или более мономеров используют в комбинации, любая форма сополимеризации, выбранная из случайной (статистической), блок-сополимеризации, конической блок-сополимеризации и подобных форм сополимеризации, может быть осуществлена путем выбора условий, таких как комбинация мономеров и время добавления мономеров к полимеризационной системе (например, одновременное добавление двух или более мономеров, или раздельные добавления с заданным интервалом времени).

Блоки А могут содержать до 15% мол. виниловых ароматических мономеров, таких, которые присутствуют в блоках B, далее рассматриваемые более подробно. В некоторых вариантах осуществления блоки А могут содержать до 10% мол., предпочтительно они будут содержать только до 5% мол., и особенно предпочтительно только до 2% мол. виниловых ароматических мономеров, как указано для блоков B. Тем не менее, в наиболее предпочтительных вариантах осуществления блоки А не будут содержать виниловых мономеров, присутствующих в блоках B. Уровень сульфирования в блоках А может составлять от 0% мол. до 15% мол. от общего количества мономеров в блоке А. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают любую комбинацию указанных молярных процентов, даже если определенная комбинация и диапазон при этом не перечислены.

Блоки В в каждом случае включают сегменты одного или более полимеризованных виниловых ароматических мономеров, выбранных из незамещенного стирольного мономера, орто-замещенных стирольных мономеров, мета-замещенных стирольных мономеров, альфа-метилстирольного мономера, 1,1-дифенилэтиленового мономера, 1,2-дифенилэтиленового мономера и их смесей. В дополнение к мономерам и полимерам, указанным выше, блоки B могут также включать полностью или частично гидрогенизированный сополимер такого мономера (мономеров) с сопряженным диеном, выбранным из 1,3-бутадиена, изопрена и их смесей, имеющий содержание винила от 20% мол. до 80% мол. Эти сополимеры с полностью или частично гидрогенизированными диенами могут быть статистическими сополимерами, коническими сополимерами, блок-сополимерами или сополимерами с управляемым распределением. В одном предпочтительном варианте осуществления блоки B выборочно полностью или частично гидрогенизированы и включают сополимер сопряженных диенов и виниловых ароматических мономеров, указанных в данном пункте. В другом предпочтительном варианте осуществления блоки B представляют собой блоки незамещенного стирольного мономера, которые насыщены в силу природы мономера и не требуют дополнительной стадии гидрогенизации. Блоки B, имеющие управляемую структуру распределения, описаны в патенте США 7169848, который включен в настоящее описание посредством ссылки. В патенте США 7169848 также раскрыто получение сульфированных блок-сополимеров. Блоки В, включающие стирольный блок, описаны в настоящем описании. В предпочтительном варианте осуществления блоки B получают из незамещенного стирола и не требуют отдельной стадии гидрогенизации.

В другом аспекте настоящего изобретения блок-сополимер включает, по меньшей мере, один блок D модификатора, увеличивающего ударную прочность, имеющий температуру стеклования менее 20°C. В одном варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой гидрогенизированный полимер или сополимер сопряженного диена, выбранного из изопрена, 1,3-бутадиена и их смесей, причем бутадиеновая часть полимерного блока имеет содержание винила до гидрогенизации от 20% мол. до 80% мол., и полимерный блок имеет среднечисленную молекулярную массу от 1000 до 50000. В другом варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой акрилат или силиконовый полимер, имеющий среднечисленную молекулярную массу от 1000 до 50000. В еще одном варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой полимерный блок изобутилена, имеющий среднечисленную молекулярную массу от 1000 до 50000.

Каждый блок А независимо имеет среднечисленную молекулярную массу приблизительно от 1000 до приблизительно 60000, и каждый блок B независимо имеет среднечисленную молекулярную массу приблизительно от 10000 до приблизительно 300000. Предпочтительно каждый блок А имеет среднечисленную молекулярную массу от 2000 до 50000, более предпочтительно от 3000 до 40000 и наиболее предпочтительно от 3000 до 30000. Предпочтительно каждый блок B имеет среднечисленную молекулярную массу от 15000 до 250000, более предпочтительно от 20000 до 200000, и наиболее предпочтительно от 30000 до 100000. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают любую комбинацию заданных значений среднечисленной молекулярной массы, даже если конкретная комбинация и диапазон при этом не перечислены. Эти молекулярные массы наиболее точно определяются посредством измерения светорассеяния и выражаются как среднечисленная молекулярная масса. Предпочтительно сульфированные полимеры имеют приблизительно от 8% мол. до приблизительно 80% мол., предпочтительно приблизительно от 10% мол. до приблизительно 60% мол. блоков А, более предпочтительно более чем 15% мол. блоков А, и наиболее предпочтительно приблизительно от 20% мол. до приблизительно 50% мол. блоков А.

Относительное количество виниловых ароматических мономеров, которые представляют собой незамещенные стирольные мономеры, орто-замещенные стирольные мономеры, мета-замещенные стирольные мономеры, альфа-метилстирольные мономеры, 1,1-дифенилэтиленовые мономеры и 1,2-дифенилэтиленовые мономеры, в сульфированном блок-сополимере составляет приблизительно от 5% мол. до приблизительно 90% мол., предпочтительно приблизительно от 5% мол. до приблизительно 85% мол. В альтернативных вариантах осуществления это количество составляет приблизительно от 10% мол. до приблизительно 80% мол., предпочтительно приблизительно от 10% мол. до приблизительно 75% мол., более предпочтительно приблизительно от 15% мол. до приблизительно 75% мол., и наиболее предпочтительно приблизительно от 25% мол. до приблизительно 70% мол. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают любую комбинацию указанных молярных процентов, даже если конкретная комбинация не перечислена в данном описании.

В предпочтительном варианте осуществления молярный процент виниловых ароматических мономеров, которые представляют собой незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер, и 1,2-дифенилэтиленовый мономер, в каждом блоке B составляет приблизительно от 10 до приблизительно 100% мол., предпочтительно приблизительно от 25 до приблизительно 100% мол., более предпочтительно приблизительно от 50 до приблизительно 100% мол., еще более предпочтительно приблизительно от 75 до приблизительно 100% мол. и наиболее предпочтительно 100% мол. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают любую комбинацию заданных значений молярных процентов, даже если конкретная комбинация и диапазон при этом не перечислены.

Конкретные уровни сульфирования таковы, что каждый блок B содержит одну или более групп с сульфоновой функциональностью. Предпочтительные уровни сульфирования составляют от 10 до 100% мол. по молярному проценту виниловых ароматических мономеров, которые представляют собой незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в каждом блоке B, более предпочтительно приблизительно от 20% мол. до 95% мол., и наиболее предпочтительно приблизительно от 30% мол. до 90% мол. Специалистам в данной области техники будет понятно, что подходящие диапазоны сульфирования включают любую комбинацию заданных значений молярных процентов, даже если конкретная комбинация и диапазон при этом не перечислены. Уровень сульфирования определяется путем титрования сухого образца полимера, который был повторно растворен в тетрагидрофуране, стандартизированным раствором NaOH в смешанном водно-спиртовом растворителе.

B.2. Способ получения сульфированных блок-сополимеров

В соответствии с несколькими вариантами осуществления, описанными в настоящем описании, полученные выше гидрогенизированные блок-сополимеры сульфируют для получения продукта в виде сульфированного полимера, который находится в растворенной форме и в мицеллярной форме.

Без связи с какой-либо конкретной теорией, существует убеждение, что мицеллярная структура сульфированного блок-сополимера может быть описана как имеющая ядро, включающее сульфированный блок или блоки, имеющие по существу количество остатков израсходованного сульфирующего агента, которое окружено устойчивым к сульфированию блоком или блоками, которые, в свою очередь, разбухли от органического негалогенированного алифатического растворителя. Как будет более подробно описано ниже, сульфированные блоки являются сильно полярными из-за присутствия сульфокислотных и/или сульфоэфирных функциональных групп. Соответственно, такие сульфированные блоки изолированы в ядре, в то время как внешние устойчивые к сульфированию блоки образуют оболочку, которая сольватирована негалогенированным алифатическим растворителем. В дополнение к образованию дискретных мицелл, также может иметь место образование полимерных агрегатов. Без связи с какой-либо конкретной теорией, полимерные агрегаты могут быть описаны как дискретные или недискретные структуры, образующиеся в результате ассоциации полимерных цепочек иными способами, чем описанные для мицелл и/или слабо агрегированных групп из двух или более дискретных мицелл. Соответственно, сольватированный сульфированный блок-сополимер в мицеллярной форме может включать дискретные мицеллы и/или агрегаты мицелл, и такой раствор необязательно может включать агрегированные полимерные цепи, имеющие структуры, отличные от мицеллярной структуры.

Мицеллы могут быть образованы в результате сульфирования или, альтернативно, блок-сополимер может организовываться в мицеллярную структуру до сульфирования.

В некоторых вариантах осуществления для образования мицелл могут быть использованы способы сульфирования, описанные в патентной заявке WO 2008/089332. Для получения сульфированных стирольных блок-сополимеров полезны способы, описанные в патенте США 7737224.

После полимеризации полимер может быть сульфирован с использованием сульфирующего реагента, такого как ацилсульфат, по меньшей мере, в одном негалогенированном алифатическом растворителе. В некоторых вариантах осуществления исходный полимер может быть сульфирован после выделения из реакционной смеси, полученной в результате производства исходного полимера (предшественника), промывки и сушки. В некоторых других вариантах осуществления исходный полимер может быть сульфирован без выделения из реакционной смеси, полученной в результате производства исходного полимера.

a) Растворитель

Органический растворитель предпочтительно представляет собой негалогенированный алифатический растворитель и содержит первый негалогенированный алифатический растворитель, который служит для сольватирования одного или более устойчивых к сульфированию блоков или несульфированных блоков сополимера. Первый негалогенированный алифатический растворитель может включать замещенные или незамещенные циклические алифатические углеводороды, имеющие приблизительно от 5 до 10 атомов углерода. Неограничивающие примеры включают циклогексан, метилциклогексан, циклопентан, циклогептан, циклооктан и их смеси. Наиболее предпочтительными растворителями являются циклогексан, циклопентан и метилциклогексан. Первый растворитель также может быть тем же самым растворителем, который используется в качестве полимеризационного растворителя для анионной полимеризации полимерных блоков.