Композиционное изделие - RU2786975C2

Код документа: RU2786975C2

Чертежи

Описание

Настоящее изобретение относится к композиционному изделию, содержащему на пористой подложке и в пустотах подложки, которая включает волокна, предпочтительно из неэлектропроводного материала, пористый слой (1), состоящий из частиц оксида, связанных между собой и частично с подложкой, которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, и содержащему, по меньшей мере с одной стороны, дополнительный пористый слой (2), включающий частицы оксида, связанные между собой и частично со слоем (1), которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, где частицы оксида, присутствующие в слое (1), имеют больший медианный размер частиц, чем частицы оксида, присутствующие в слое (2), которое характеризуется тем, что медианный размер частиц (d50) частиц оксида в слое (1) составляет от 0,5 до 4 мкм, и медианный размер частиц (d50) частиц оксида в слое (2) составляет от 0,015 до 0,15 мкм, предпочтительно от 0,04 до 0,06 мкм, к способу получения соответствующих композиционных изделий и к их применению, в частности, для разделения газов.

При получении природного газа эксплуатируется все больше и больше месторождений, которые также содержат высокую долю дополнительных сопутствующих веществ, а также метан. Часть данных сопутствующих веществ может оставаться в природном газе; а другую часть необходимо удалять в ходе переработки природного газа. Последние включают такие вещества, которые вызывают коррозию трубопроводов и сосудов, а также вещества, которые снижают теплотворную способность газа. Компонентами, которые удаляют, или концентрацию которых заметно снижают, если они присутствуют в избытке, обычно являются вода, диоксид углерода, азот, ртуть и сульфид водорода. В контексте данного документа особое значение имеет удаление диоксида углерода. Уровень техники заключается в удалении посредством аминовой очистки, посредством которой в настоящее время очищают около 90% природного газа. Следует ожидать, что доля нежелательных сопутствующих веществ в добываемых газах в будущем заметно возрастет. Первые источники, содержащие до 50% CO2, эксплуатируются, например, в Азии.

Поскольку в случае аминовой очистки после сорбции диоксида углерода амин необходимо снова регенерировать путем десорбции с использованием энергии, в последнее время также увеличивается применение мембран для удаления большой доли данных примесей. Применение мембран имеет преимущество в том, что можно использовать меньшие установки (требующие меньше места), они являются простыми в работе, и можно не применять жидкие химические вещества.

Наиболее широко применяемые мембраны производят и используют в качестве асимметричных полимерных мембран в форме половолоконных мембран или плоских мембран из ацетатов целлюлозы. Тем не менее эффективность разделения применяемых ацетатцеллюлозных мембран снижается вследствие различных эффектов, и, следовательно, разделение, осуществляемое при применении, зачастую не достигает достаточно большого коэффициента разделения или имеет отчетливо отрицательную разницу между ними после продолжительной работы. Следовательно, существуют различные действия для улучшения коэффициента разделения (или селективности по чистому газу), например, путем модификации полимеров.

Снижение эффективности разделения при реальном применении во многих случаях можно объяснить сорбцией высших углеводородов (определяемых в данном документе как углеводороды с более чем 5 атомами углерода) в полимере и связанным с этим размягчением полимеров. Данный эффект заметно уменьшается или почти отсутствует в случае перфторированных полимеров. Следовательно, данные полимеры имеют надлежащую пригодность в качестве селективного материала для задач разделения, в которых высшие углеводороды присутствуют в газе при содержании, близком к точке росы по данным соединениям.

Производство асимметричной мембраны, состоящей исключительно из фторполимеров, является экономически невыгодным, и, следовательно, только композиционные мембраны, содержащие минимальную долю фторированного полимера, являются целесообразными для данных применений. Тем не менее, подструктура в данном случае должна быть выбрана таким образом, чтобы она также не изменялась упомянутыми примесями. В результате, практически все полимеры не подходят для данной цели.

В WO 2007/149640 А2 компания Porogen предложила нанесение фторполимерного слоя на поверхность пористого носителя PEEK (пленки PEEK). Проблема в данном документе заключалась в связывании фторполимеров с носителем посредством функциональных групп.

В документе DE 19838800 предложен электрический сепаратор с композиционной структурой, которая предусматривает двухмерную гибкую подложку, обеспеченную множеством отверстий и имеющую покрытие на ней. Материал подложки выбран из металлов, сплавов, пластмасс, стекла и углеродных волокон или комбинации таких материалов, и покрытие представляет собой двухмерное непрерывное пористое неэлектропроводное керамическое покрытие. Применение керамического покрытия обеспечивает термическую и химическую стабильность.

Тот факт, что такие композиционные изделия могут быть модифицированы полимерами, описан, например, в документе ЕР 1925047 А1. Тем не менее полимеры, используемые в данном документе, должны иметь по существу сферические структуры и находиться внутри композиционного изделия.

Группа профессора Джеймса Экономи опубликовала отчет об исследовательском проекте по производству тонкопленочных композиционных (TFC) мембран, в котором выбранный слой наносят на пористую подложку, например, на полисульфоновую или керамическую мембрану. (http://economy.matse.illinois.edu/membrane.htm).

В документе DE 10139559 А1 описаны гибридные мембраны, в которых керамические материалы модифицированы органическими разделительными слоями. Сообщалось, что они имеют лучшую долгосрочную стабильность, чем мембраны с носителями из полимеров, но имеют неровную поверхность полимера. В документе DE 10208278 А1 описаны аналогичные гибридные мембраны, в которых тем не менее керамические мембраны основаны на полимерном материале-носителе, особенно на полимерном нетканом материале.

Многослойные, по существу керамические композиционные материалы также уже известны из документа DE 10255121 А1. Описанные в приведенном документе композиционные материалы применяют в качестве разделителей аккумулятора.

Проблема, решаемая в настоящем изобретении, заключалась в обеспечении материала-носителя, подходящего для производства композиционных мембран, имеющих разделительно-активные слои на основе полимеров, и предпочтительно не имеющих одного или более недостатков материалов-носителей, известных из уровня техники.

В настоящее время было неожиданно обнаружено, что многократное нанесение слоев частиц оксида позволяет получить композиционные изделия, которые имеют очень гладкую поверхность и при использовании в качестве материалов-носителей для полимерных разделительных слоев обеспечивают однородные полимерные поверхности.

Таким образом, в настоящем изобретении предусматриваются композиционные изделия, способ получения композиционных изделий и применения данных композиционных изделий, как заявлено в формуле изобретения и подробно описано ниже в данном документе.

В настоящем изобретении более конкретно предусматриваются композиционное изделие, содержащее на пористой подложке и в пустотах подложки, которая включает волокна, предпочтительно из неэлектропроводного материала, пористый слой (1), состоящий из частиц оксида, связанных между собой и частично с подложкой, которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, и содержащее, по меньшей мере с одной стороны, дополнительный пористый слой (2), включающий частицы оксида, связанные между собой и частично со слоем (1), которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, где частицы оксида, присутствующие в слое (1), имеют больший медианный размер частиц, чем частицы оксида, присутствующие в слое (2), которое характеризуется тем, что медианный размер частиц (d50) частиц оксида в слое (1) составляет от 0,5 до 4 мкм, и медианный размер частиц (d50) частиц оксида в слое (2) составляет от 0,015 до 0,01 мкм, предпочтительно от 0,04 до 0,06 мкм, способ получения соответствующих композиционных изделий и их применение, в частности, для разделения газов.

Преимущество композиционных изделий по настоящему изобретению заключается в том, что они имеют очень гладкую поверхность с мелкими порами, так что можно наносить разделительно-активные полимерные слои или пленки, которые имеют практически одинаковую толщину во всех точках.

Кроме этого, преимущество композиционного изделия по настоящему изобретению заключается в том, что оно может быть достаточно гибким, чтобы его можно было дополнительно обрабатывать с помощью обычных способов для получения мембранных модулей, особенно для получения так называемых спирально-навитых модулей. Данные мембранные модули являются обычной формой применения мембран. Они представляют собой агрегаты, которые являются простыми в обращении, с помощью которых мембрану, установленную в них, можно устанавливать, например, на промышленных предприятиях.

Композиционные изделия по настоящему изобретению, которые включают полимерный слой или пленку, содержащие перфторированные полимеры или состоящие из них, могут быть пригодны в качестве газоразделительных мембран, особенно для разделения СО2 и метана. Селективность данного разделения по чистому газу (СО2/СН4) может составлять более 10, предпочтительно более 13-23, что определяется при комнатной температуре и давлении подачи 30 бар.

В контексте настоящего изобретения селективность по чистому газу означает соотношение потоков газа рассматриваемых в каждом случае чистых газов через мембрану при одних и тех же условиях измерения (площадь мембраны, давление и температура), при этом в числителе в каждом случае стоит значение газа, имеющего меньший поток газа. Поток газа через мембрану обычно указывается в GPU (единицах проницаемости газа), что соответствует объему проникновения при стандартных условиях на единицу площади, единицу времени и разности единиц давления. Расход, равный одной GPU, соответствует 0,0027 м3 (STP)/(м2⋅4.⋅бар).

Вследствие однородной толщины можно достигнуть того, что вся поверхность разделительно-активного слоя (полимерного слоя) не имеет дефектов, например, пробоин, и характеризуется однородной проницаемостью по всей поверхности. Это обнаруживается путем точечных измерений потока с соответствующими газами.

Поток (газа) через газоразделительную мембрану по настоящему изобретению может составлять более 20 GPU, предпочтительно более 50 GPU, для диоксида углерода. Однородная проницаемость поверхности газоразделительной мембраны обеспечивает исключение избирательного потока через некоторые участки газоразделительной мембраны и особенно быстрого ухудшения работы данных областей из-за посторонних веществ, которые присутствуют в природном газе в относительно больших количествах, например, таких как высшие углеводороды или сероводород, что приводило бы к быстрому снижению эффективности разделения в соответствующих участках мембраны.

Размер применяемых частиц оксида обеспечивает получение равномерной пропитки подложки, что гарантирует отсутствие возникающих в результате полостей и включений воздуха в композиционном изделии. Это обеспечивает то, что композиционное изделие не уплотняется при напряжении сжатия, а структура пор композиционного изделия не разрушается. Кроме того, можно регулировать размер пор композиционного изделия путем изменения размера частиц оксида.

Применение подходящей комбинации подложек, в том числе волокон, особенно нетканых подложек, в сочетании с частицами оксида может обеспечивать прочность на разрыв композиционного изделия по настоящему изобретению, составляющую более 40 Н/м в продольном направлении.

Применение перфторированных полимеров для получения разделительно-активного слоя обеспечивает исключение каких-либо изменений в отношении свойств разделения в присутствии типичных критических примесей, например, высших углеводородов, таких как пропан, бутан, или таких как бензол или толуол.

Композиционное изделие по настоящему изобретению, способ по настоящему изобретению получения композиционного изделия и применение в соответствии с настоящим изобретением описаны ниже в данном документе посредством примера, при этом никоим образом не предполагается, что настоящее изобретение будет ограничено данными иллюстративными вариантами осуществления. Если ниже по тексту указаны диапазоны, общие формулы или классы соединений, то предполагается, что они охватывают не только соответствующие диапазоны или группы соединений, которые явно упомянуты, но также все поддиапазоны и подгруппы соединений, которые могут быть получены за счет исключения отдельных значений (диапазонов) или соединений. Если в контексте данного описания цитируются документы, их полное содержание будет образовывать часть содержания раскрытия настоящего изобретения, особенно в отношении упомянутых вопросов. Если ниже по тексту приведены значения в процентах, они представляют собой доли в процентах по весу, если не указано иное. Если ниже по тексту приведены средние значения, например, средние значения молярной массы, они представляют собой среднечисловые значения, если не указано иное. Если ниже в данном документе упоминаются свойства материала, например, значения вязкости, потока газа, селективности или тому подобные, они представляют собой свойства материала при 25°C, если не указано иное. Если в настоящем изобретении используются химические (эмпирические) формулы, указанные индексы могут представлять собой не только абсолютные числа, но также средние значения. Индексы, относящиеся к полимерным соединениям, предпочтительно представляют собой средние значения.

Композиционное изделие по настоящему изобретению, содержащее на пористой подложке и в пустотах подложки, которая включает волокна неэлектропроводного материала, пористый слой (1), состоящий из частиц оксида, связанных между собой и частично с подложкой, которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранный из Al2O3 и SiO2, и содержащее, по меньшей мере с одной стороны, дополнительный пористый слой (2), включающий частицы оксида, связанные между собой и частично со слоем (1), которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранный из Al2O3 и SiO2, где частицы оксида, присутствующие в слое (1), имеют больший медианный размер частиц, чем частицы оксида, присутствующие в слое (2), которое характеризуется тем, что медианный размер частиц (d50) частиц оксида в слое (1) составляет от 0,5 до 4 мкм, и медианный размер частиц (d50) частиц оксида в слое (2) составляет от 0,015 до 0,15 мкм, предпочтительно от 0,04 до 0,06 мкм.

Медианный размер частиц в слоях можно определить, если взять снимки со сканирующего электронного микроскопа (например, сделанные с помощью сканирующего электронного микроскопа JEOL JSM IT300) и выполнить анализ изображения. В качестве альтернативы, размер применяемых частиц до нанесения покрытия и уплотнения в дисперсии также можно определить с помощью подходящих приборов для измерения размера частиц (Mastersizer Hydro 2000S, Malvern Panalytical, Малверн, Великобритания) с помощью способа статического рассеяния света в соответствии с ISO 13320. Данный прибор измеряет размер частиц с помощью лазерной дифракции. Для этой цели должен быть известен и зарегистрирован в программном обеспечении показатель преломления измеряемых частиц. Для измерения распределения частиц по размеру твердый материал, подлежащий измерению, диспергируют в деминерализованной воде путем перемешивания при 1750 об./мин. и, при необходимости, с применением ультразвука. Достаточно большую аликвоту диспергированного образца добавляют с помощью пипетки в дисперсионный модуль измерительного прибора, чтобы затемнение лазера составляло от 15% до 20%. Для измерения интенсивности света от двух лазерных лучей, рассеянных образцом (длина волны 633 нм и 466 нм), применяют Mastersizer Hydro 2000S. Трехмерное распределение значений интенсивности рассеяния оценивают с помощью теории Ми. Это применяется для определения размера частиц и распределения частиц по размеру. Результаты измерений также представлены в виде кривой распределения; таким образом, получают не только утверждение о среднем размере частиц, но также информацию о самых мелких и самых крупных частицах в образце. Показатель d50 обозначает медианный размер частиц. В данном случае d50 означает такой диаметр, что 50% частиц при средневзвешенном распределении по размеру меньше данного диаметра. Другими параметрами являются соответственно d10 как мера наименьших частиц в образце и d90 как мера более крупных частиц. Чем меньше разница между d10 и d90, тем уже распределение частиц по размерам.

Особое предпочтение отдается частицам оксида, которые включают оксид, выбранный из Al2O3 и SiO2, или состоят из него. Крайне предпочтительными частицами оксида с медианным размером частиц (d50) от 0,015 до 0,15 мкм, предпочтительно от 0,04 до 0,06 мкм, являются таковые, которые основаны на SiO2 или состоят из него. Примерами особенно предпочтительных частиц оксида являются пирогенные частицы оксида, доступные под торговой маркой Aerosil® или Aeroxide® от компании Evonik Resource Efficiency, или аналогичные продукты от других поставщиков.

Композиционное изделие по настоящему изобретению предпочтительно характеризуется числом Герли от 200 до 1700 с, предпочтительно от 250 до 1200 с и более предпочтительно от 300 до 800 с.

Число Герли является мерой воздухопроницаемости пористого материала. Оно определяется как время в секундах, которое требуется для диффузии 100 см3 воздуха при заданных условиях через один дюйм2 образца. Для определения применяют пробойник для вырезания круглых образцов диаметром 44 мм. Исследуемый образец проверяют на освещенном столике на наличие дефектов, возможно, пробоин. Для измерения подходят только визуально безупречные образцы. Перед началом измерения следует проверить, что на измерительном приборе отрегулирован уровень (модель денсиметра №411 ON, Gurley Precision Instruments, Трой, Нью-Йорк), и внешний цилиндр заполнен до отметки маслом для денсиметра от Gurley Precision Instruments. Операция испытания денсиметра включает измерение времени, необходимого для того, чтобы определенное количество воздуха прошло через определенную область образца при равномерном умеренном давлении. Сжатый воздух вырабатывается внутренним цилиндром с точным диаметром и стандартным весом и свободно поступает во внешний цилиндр, частично заполненный маслом, который выполняет функцию обеспечения воздухонепроницаемости.

Композиционное изделие по настоящему изобретению предпочтительно имеет толщину от 100 до 400 мкм, предпочтительно от 125 до 200 мкм и более предпочтительно от 130 до 170 мкм. Толщину определяют с помощью микрометра от Mitutoyo (Digimetic Micrometer MDC-25PX, 0-25 мкм).

Композиционное изделие по настоящему изобретению предпочтительно имеет средний размер пор от 60 до 140, предпочтительно от 75 до 130 нм. Средний размер пор определяют посредством порометрии газового потока, как описано ниже в данном документе, с помощью Porolux 1000 (Porometer, Эке, Бельгия).

Для этого из анализируемого материала вырезают круглый образец диаметром 25 мм, сушат в сушильном шкафу при 100°C в течение 1 часа для удаления влаги из пор, а затем сразу помещают в смачивающую жидкость Porefil для заполнения всех присутствующих пор данной жидкостью. Затем образец дегазируют в сушильном аппарате посредством кратковременного приложения пониженного давления (150 мбар), чтобы гарантировать, что все поры заполнены жидкостью Porefil. Дегазированный образец помещают в держатель образца измерительного прибора, и держатель образца скручивают.

Определение распределения радиуса пор основано на принципе измерения порометрии капиллярного потока. Образец, который смачивали смачивающей жидкостью и дегазировали, подвергают в измерительной ячейке давлению инертного газа (азота), которое ступенчато увеличивается, поры с диаметром, пропорциональным приложенному давлению, освобождаются под давлением газа. В то же время регистрируют расход газа при повышении давления. В непрерывных порах происходит обмен смачивающей жидкости на азот. Это продолжается до тех пор, пока не будет покрыт соответствующий диапазон пор, то есть до тех пор, пока даже самые маленькие поры, присутствующие в области измерения, не будут освобождены от жидкости. Затем давление в измерительной ячейке снова снижают и измерение повторяют уже для сухого образца. Разницу между кривой для влажного образца и кривой для сухого образца используют для расчета распределения пор по размерам. Измерения порометрии обеспечивают информацию о наибольших имеющихся значениях радиуса пор («точка кипения») и самых распространенных и наименьших значениях диаметра пор.

Композиционное изделие по настоящему изобретению характеризуется на поверхности слоя (2) шероховатостью поверхности Sdq, определенной, как описано ниже в данном документе, и составляющей менее 10 мкм, более предпочтительно менее 8 мкм.

Шероховатость поверхности определяют на основе области измерения 2 см × 2 см и измеряют с помощью конфокального микроскопа (http://ak-rauheit.de/files/3D%20Kenngr%F6%DFen.pdf). Определение может быть выполнено, например, с помощью экспертного конфокального микроскопа μsurf от Nanofocus, Оберхаузен. Это выполняется с помощью объектива типа 800xs путем сканирования изображений 3×3. Оценку осуществляют с помощью программного обеспечения для оценки μsoft analysis premium 7.4.8164 с нефильтрованной поверхностью в соответствии с DIN ISO 25178. Значения Rdq устанавливают в соответствии с DIN ISO 4287.

Предпочтительными композиционными изделиями по настоящему изобретению являются такие, которые характеризуются числом Герли от 200 до 1700 с, предпочтительно от 250 до 1200 с и более предпочтительно от 300 до 800 с, толщиной от 100 до 400 мкм, предпочтительно от 125 до 200 мкм и более предпочтительно от 130 до 170 мкм, средним размером пор (предпочтительно внешнего слоя) от 60 до 140, предпочтительно от 75 до 130 нм, и/или, предпочтительно и, шероховатостью поверхности Sdq менее 10 мкм, более предпочтительно менее 8 мкм, при этом особое предпочтение отдают тем композиционным изделиям, которые характеризуются каждым из наиболее предпочтительных параметров.

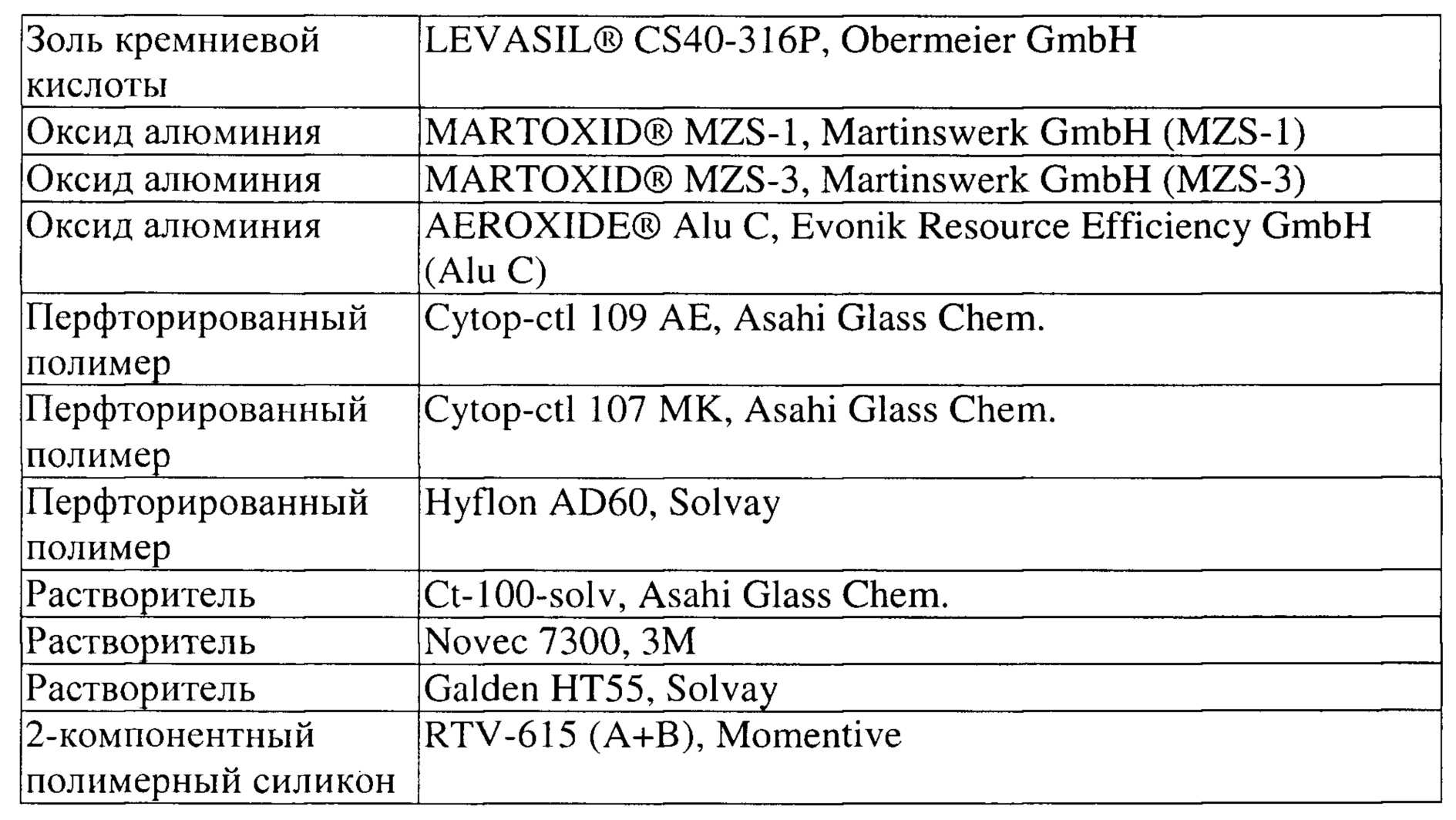

В композиционном изделии по настоящему изобретению подложка предпочтительно представляет собой нетканый материал, вязаное или полимерное сетчатое полотно, предпочтительно нетканый материал или полимерное сетчатое полотно, более предпочтительно нетканый материал. Волокна предпочтительно имеют линейную плотность от 1 до 200 г/км волокна. Волокна предпочтительно изготовлены из полиакрилонитрила, полиамида, сложного полиэфира и/или полиолефина, предпочтительно из полиакрилонитрила. Волокна более предпочтительно имеют линейную плотность от 10 до 80 г/км волокна, и волокна наиболее предпочтительно имеют линейную плотность 50 г/км волокна и изготовлены из полиакрилонитрила, полиамида, сложного полиэфира и/или полиолефина, предпочтительно из сложного полиэфира, особенно полиэтилена терефталата.

Подложка предпочтительно имеет толщину от 50 до 150 мкм, предпочтительно от 100 до 130 мкм. Подложка предпочтительно имеет плотность от 40 до 150 г/м2, предпочтительно от 50 до 120 г/м2, предпочтительно от 50 до 100 г/м2 и наиболее предпочтительно 60 г/м2. Подложка более предпочтительно имеет толщину от 50 до 150 мкм, предпочтительно от 100 до 130 мкм, и плотность от 40 до 150 г/м2, предпочтительно от 50 до 120 г/м2, предпочтительно от 50 до 100 г/м2 и наиболее предпочтительно 60 г/м2.

Особенно предпочтительными подложками являются такие, которые имеют все упомянутые параметры, наиболее часто такие, которые имеют каждый из наиболее предпочтительных упомянутых параметров.

Может быть преимущественным, если в композиционном изделии по настоящему изобретению полимерный слой (PS), который предпочтительно является слоем разделения газов, находится непосредственно над слоем (2) или выше него. Предпочтительно полимерный слой содержит один или более из перфторированных полимеров или предпочтительно состоит из них, где подразумевается, что полимеры также означают сополимеры. Слой полимера предпочтительно состоит из перфторированного полимера, предпочтительно имеющего соотношение атомов фтора и атомов углерода от 2:1 до 1:2, предпочтительно от 2:1 до 4:3. Присутствующие перфторированные полимеры могут представлять собой любые соответствующие полимеры. Предпочтительно присутствуют аморфные перфторированные полимеры. Предпочтительный перфторированный полимер представляет собой сополимер 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола и тетрафторэтилена, имеющий от 60 до 90 мол. % диоксола, предпочтительно 87 мол. % диоксола, доступный от DuPont под названием TEFLON® AF 2400, сополимер 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола и тетрафторэтилена, имеющий от 50 до 80 мол. % диоксола, предпочтительно 65 мол. % диоксола, доступный от DuPont под названием TEFLON® AF 1600, перфторированный полимер из серии CYTOP® от AGC Chemicals Company или аморфный сополимер тетрафторэтилена и 2,2,4-трифтор-5-трифторметокси-1,3-диоксола, предпочтительно имеющий часть эфирных функциональных групп от 30 до 90 мол. %, предпочтительно 40, 60 или 80 мол. %, доступный, например, от Solvay под названием HYFLON® AD 60 или HYFLON® AD 40Н. Слой полимера (PS) предпочтительно имеет толщину от 0,05 мкм до 10 мкм, предпочтительно от 0,1 мкм до 1,5 мкм, более предпочтительно от 0,1 до 1,0 мкм.

Кроме того, может быть преимущественным, если между слоем (2) и слоем полимера (PS) и/или непосредственно над слоем полимера (PS) находится дополнительное полимерное покрытие (РВ), которое образовано каучукоподобными полимерами, предпочтительно силиконами. Особенно подходящими каучукоподобными полимерами являются такие, которые имеют высокую удельную газопроницаемость, составляющую более 200 барреров (см3 при стандартных условиях/см⋅с⋅см рт.ст.) для CO2. Предпочтительными каучукоподобными полимерами являются силиконовые полимеры (силиконы), например, полидиметилсиликон, полиэтилметилсиликон, нитрильный силикон, каучуки, поли(4-метил-1-пентен), политриметилсилилпропены или другие соответствующие сополимеры. Полимерное покрытие (РВ) предпочтительно имеет толщину от 0,05 мкм до 10 мкм, предпочтительно от 3 мкм до 8 мкм, если оно представляет собой полимерное покрытие, находящееся между слоем (2) и полимерным слоем, и составляет от 1 до 4 мкм, если оно представляет собой полимерное покрытие (РВ), находящееся непосредственно над полимерным слоем (PS).

Композиционные изделия по настоящему изобретению отличаются надлежащей стабильностью при обработке. Это снижает вероятность возникновения неисправностей/повреждений в композиционном изделии, которые могут возникать, например, при введении в устройство для разделения газовых смесей. Типичными неисправностями/повреждениями могут быть трещины в керамике вследствие изломов или обработки острыми предметами.

Композиционные изделия по настоящему изобретению предпочтительно являются гибкими. В контексте настоящего изобретения «гибкий» означает, что они могут быть намотаны без повреждений вокруг бруска или вокруг трубки диаметром до 15 мм. Особенно предпочтительные композиционные изделия согласно изобретению могут быть намотаны вокруг стержня или вокруг бруска, имеющего минимальный диаметр не менее 5 мм, без повреждений. Отсутствие повреждений соответствующих композиционных изделий может быть легко продемонстрировано путем определения газового потока азота. В данном контексте увеличение потока газа, определяемое с помощью азота, на более чем 100% считается неисправностью/повреждением композиционного изделия. Вследствие гибкости композиционных изделий по настоящему изобретению, их очень просто вводить в типичные модульные формы для плоских мембран, и они являются особенно подходящими для применения в спирально-намотанных модулях, пластинах или каркасных модулях, карманных модулях и других устройствах, предназначенных для плоских мембран.

Вследствие частично керамической структуры композиционных изделий по настоящему изобретению, они также имеют преимущество, заключающееся в том, что они предпочтительно почти не изменяются, предпочтительно совсем не изменяются, по толщине и/или пористости при напряжении сжатия. Преимущество этого заключается в том, что все композиционное изделие даже при высоком напряжении сжатия обеспечивает практически постоянные параметры потока, выраженные в GPU, и поток не уменьшается при более высоких значениях давления вследствие уплотнения пористой структуры. Для определения изменений в толщине и/или пористости круглый образец диаметром 35 мм можно вырезать из композиционного изделия по настоящему изобретению и подвергать воздействию давления до 52 бар в гидравлическом прессе с одновременным определением толщины (инструмент для измерения от INSTRON). Диаграмму, на которой толщина представлена в зависимости от давления сжатия, можно использовать после регистрации трех циклов напряжения сжатия и релаксации для расчета упругой составляющей изменения толщины. Для композиционных изделий по настоящему изобретению она предпочтительно составляет менее 8%, более предпочтительно менее 7%.

Композиционные изделия по настоящему изобретению могут быть изготовлены различными способами; предпочтительно композиционные изделия по настоящему изобретению получают посредством способа по настоящему изобретению, описанного ниже в данном документе.

Способ по настоящему изобретению получения композиционного изделия, предпочтительно композиционного изделия по настоящему изобретению, предусматривает следующие стадии:

(а) нанесение композиции для получения покрытия (ВМ1) на поверхность и внутрь подложки с волокнами и пустотами между волокнами, где композиция для получения покрытия получена путем объединения,

(a1) дисперсии (D1) частиц оксида, полученной путем смешивания частиц оксида, выбранных из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранных из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранных из оксидов элементов Al и Si, и характеризующихся медианным диаметром частиц (d50), составляющим от 0,5 до 4 мкм, с водой, с неорганической кислотой, предпочтительно азотной кислотой, и с диспергирующей добавкой,

(а2) дисперсии (D2) частиц оксида, полученной путем смешивания частиц оксида, выбранных из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранных из оксидов элементов Al и Si, и характеризующихся медианным диаметром частиц (d50), составляющим от 15 до 150 нм, предпочтительно от 40 до 60 нм, с водой,

(а3) связующего состава (BF1), полученного путем смешивания по меньшей мере двух органофункциональных силанов с алканолом, предпочтительно этанолом, с неорганической кислотой, предпочтительно борной кислотой, и с водой,

(b) отверждение композиции для получения покрытия (ВМ1) при температуре от 100°C до 275°C, предпочтительно от 120 до 240°C, с образованием первого слоя (S1'),

(c) необязательно нанесение композиции для получения покрытия (ВМ2) по меньшей мере на слой (ST), где композиция для получения покрытия (ВМ2) получена путем объединения,

(c1) дисперсии (D3) частиц оксида, полученной путем смешивания частиц оксида, выбранных из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранных из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранных из оксидов элементов Al и Si, и характеризующихся медианным диаметром частиц (d50), составляющим от 0,5 до 4 мкм, с водой, с неорганической кислотой, предпочтительно азотной кислотой, и с диспергирующей добавкой,

(с2) дисперсии (D4) частиц оксида, полученной путем смешивания частиц оксида, выбранных из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранных из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранных из оксидов элементов Al и Si, и характеризующихся медианным диаметром частиц (d50), составляющим от 15 до 150 нм, предпочтительно от 40 до 60 нм, с водой,

(с3) связующего состава (BF2), полученного путем смешивания по меньшей мере двух органофункциональных силанов с алканолом, предпочтительно этанолом, с неорганической кислотой, предпочтительно борной кислотой, и с водой,

(d) необязательно отверждение композиции для получения покрытия (ВМ2) при температуре от 100°C до 275°C, предпочтительно от 120 до 240°C, с образованием второго слоя (S2'),

(e) нанесение композиции для получения покрытия (ВМ3) на слой (ST) или, если он присутствует, на слой (S2'), где композиция для получения покрытия (ВМ3) была получена путем объединения воды и неорганической кислоты с

(e1) водной дисперсией (D5), включающей частицы оксида, выбранные из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранные из Al2O3, ZrO2, TiO2 и SiO2, более предпочтительно выбранные из оксидов элементов Al и Si, и характеризующихся медианным диаметром частиц (d50) от 25 до 100 нм, предпочтительно от 40 до 60 нм, и с этанолом, и со

(е2) связующим составом (BF3), содержащим по меньшей мере два органофункциональных силана,

(f) отверждение композиции для получения покрытия при температуре от 100°C до 275°C, предпочтительно от 120 до 240°C, с образованием слоя (S3'),

(g) необязательно нанесение композиции для получения покрытия (ВМ4) на слой (S3'), где композиция для получения покрытия (ВМ4) была получена путем объединения воды и неорганической кислоты с

(g1) водной дисперсией (D6), включающей частицы оксида, выбранные из оксидов элементов Ti, Al, Zr и/или Si, предпочтительно выбранные из оксидов элементов Al и Si, и характеризующиеся медианным диаметром частиц от 15 до 150 нм, предпочтительно от 40 до 60 нм, и с этанолом, и со

(g2) связующим составом (BF4), содержащим по меньшей мере два органофункциональных силана,

(h) необязательно отверждение композиции для получения покрытия при температуре от 100°C до 275°C, предпочтительно от 120 до 240°C, с получением слоя (S4').

Частицы оксида, применяемые с особым предпочтением, характеризующиеся медианным диаметром частиц (d50), составляющим от 15 до 150 нм, предпочтительно от 40 до 60 нм, представляют собой такие, которые основаны на SiO2 или состоят из него. Соответствующие частицы доступны, например, под названием Aerosil® Ох50 от Evonik Resource Efficiency GmbH.

При получении связующих составов BF1-BF2 предпочтение отдается применению достаточного количества кислоты, чтобы рН составлял от 2 до 5. При получении композиций для получения покрытия ВМ1-ВМ4 предпочтение отдается применению достаточного количества кислоты, чтобы рН составлял от 2,5 до 5. Если связующий состав получают с применением АМЕО, рН будет больше чем 8, предпочтительно от 8,5 до 9,5. В частности, в случае применения АМЕО в связующем составе, может быть преимущественным объединять отдельные стадии получения связующего состава таким образом, чтобы исходные материалы связующего состава были дозированы непосредственно в композицию для получения покрытия без промежуточных стадий. Но данную процедуру также можно применять для всех других составов композиции для получения покрытия.

Применяемые диспергирующие добавки могут представлять собой любые подходящие диспергирующие добавки. Предпочтение отдается применению диспергирующих добавок, которые продаются под названием DOLAPIX от Zschimmer & Schwarz GmbH & Со KG или под названием TEGO® Dispers от Evonik Resource Efficiency GmbH. Применяемая диспергирующая добавка более предпочтительно представляет собой композицию карбоновой кислоты, продаваемую, например, под названием DOLAPIX СЕ 64 от Zschimmer & Schwarz GmbH & Со KG.

Может быть преимущественным и, следовательно, может быть предпочтительным проведение необязательных стадий (с), и (d), и (g), и (h) в способе по настоящему изобретению, поскольку таким образом возможно более легко и надежно получать композиционные изделия, которые характеризуются низкой шероховатостью поверхности, предпочтительно шероховатостью поверхности Sdq, составляющей менее 10 мкм, более предпочтительно менее 8 мкм. Следовательно, особое предпочтение отдается проведению как стадий (с) и (d), так и стадий (g) и (h). Таким образом, также возможно обеспечивать исключение дефектов в композиционном изделии, то есть в местах, где, например, имеется отчетливое отклонение среднего размера пор, числа Герли, толщины и/или шероховатости поверхности от значений, заявленных или описанных как предпочтительные.

Органофункциональные силаны, предпочтительно алкокси-функциональные силаны, более предпочтительно метокси- и/или зтокси-функциональные силаны, которые применяются, предпочтительно включают 3-глицидилокситриэтоксисилан, метилтриэтоксисилан, октилтриэтоксисилан, аминопропилтриэтоксисилан и/или тетраэтоксисилоксан. Применяемые органофункциональные силаны предпочтительно представляют собой 3-глицидилокситриэтоксисилан, метилтриэтоксисилан и тетраэтоксисилан. В связующем составе (BF1) и/или (BF2), предпочтительно и (BF2), 3-глицидилокситриэтоксисилан, метилтриэтоксисилан и тетраэтоксисилан применяют в массовом соотношении 2-4:0,5-1,5:1, более предпочтительно 2,5-3,5:0,75-1,25:1, наиболее предпочтительно 3:1:1. В связующем составе (BF3) и/или (BF4), предпочтительно и (BF4), 3-глицидилокситриэтоксисилан, метилтриэтоксисилан и тетраэтоксисилан применяют в массовом соотношении 0,5-1,5:1,5-2,5:1, более предпочтительно 0,75-1,25:1,75-2,25:1, наиболее предпочтительно 1:2:1.

Может быть преимущественным, если композиции для получения покрытия (ВМ3) и (ВМ4) имеют одинаковый состав. Подобным образом, может быть преимущественным, если композиции для получения покрытия (ВМ1) и (ВМ2) имеют одинаковый состав. Таким образом, можно получать слои (1) или (2) с однородным строением в результате получения слоев (S1') и (S2') или (S3') и (S4'). Это также может помочь исключить ряд дефектов в композиционном изделии.

Подложка, применяемая в способе по настоящему изобретению, представляет собой полимерный нетканый материал, включающий волокна, выбранные из полиакрилонитрила, сложного полиэфира, полиамида и/или полиолефина, предпочтительно из сложного полиэфира, более предпочтительно из полиэтилентерефталата. Подложки, применяемые с предпочтением, имеют вышеупомянутые параметры, особенно параметры, упомянутые там как предпочтительные.

Композиции для получения покрытия можно уплотнять, например, путем пропускания через канальную сушильную печь, инфракрасную печь или другую печь. Композиции для получения покрытия ВМ1-ВМ4 предпочтительно уплотняют при температуре от 100 до 275°C, более предпочтительно при температуре от 120 до 240°C.

Может быть преимущественным, если на следующей стадии (i), осуществляемой после стадии (f) или, если она присутствует, после стадии (h), перфторированный полимер, предпочтительно полимерный слой, содержащий перфторированный полимер или состоящий из него, наносят на слой (S3') или, если он присутствует, на слой (S4'). Предпочтительно полимерный слой содержит аморфный перфторированный полимер или состоит из него, где подразумевается, что полимеры также означают сополимеры. Предпочтение отдается применению перфторированных полимеров, предпочтительно имеющих соотношение атомов фтора и атомов углерода от 2:1 до 1:2, предпочтительно от 2:1 до 4:3. Применяемые перфторированные полимеры могут представлять собой соответствующие полимеры. Предпочтительный применяемый перфторированный полимер представляет собой сополимер 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола и тетрафторэтилена, имеющий от 60 до 90 мол. % диоксола, предпочтительно 87 мол. % диоксола, доступный от DuPont под названием TEFLON® AF 2400, сополимер 4,5-дифтор-2,2-бис(трифторметил)-1,3-диоксола и тетрафторэтилена, имеющий от 50 до 80 мол. % диоксола, предпочтительно 65 мол. % диоксола, доступный от DuPont под названием TEFLON® AF 1600, перфторированный полимер из серии CYTOP® от AGC Chemicals Company или аморфный сополимер тетрафторэтилена и 2,2,4-трифтор-5-трифторметокси-1,3-диоксола, предпочтительно имеющий часть эфирных функциональных групп от 30 до 90 мол. %, предпочтительно 40, 60 или 80 мол. %, доступный, например, от Solvay под названием HYFLON® AD 60 или HYFLON® AD 40Н.

Полимерный слой, содержащий перфторированный полимер или состоящий из него, можно наносить посредством однократного или многократного нанесения и уплотнения соответствующего раствора полимера. Предпочтение отдается нанесению раствора перфторированного полимера на слой (S3') или, если он присутствует, на слой (S4'). Нанесение можно осуществлять, например, с помощью погружения (нанесение покрытия путем погружения), нанесения с помощью печати, нанесения с помощью ножевого устройства или нанесения путем распыления. Нанесение предпочтительно осуществляют посредством нанесения покрытия путем погружения. Доля перфторированного полимера в растворе составляет от 0,5% до 10% по весу, предпочтительно от 1,5% до 3,5% по весу, более предпочтительно 2,5% по весу.

Применяемые растворители могут, например, представлять собой фторированные простые эфиры или амины. Применяемые растворители предпочтительно имеют температуру кипения от 25 до 250°C. Применяемые растворители предпочтительно представляют собой растворители из серии Cytop, например, ct-100-solv или ct-180-solv от Asahi Glass Chem. (https://www.agc-chemicals.com/jp/en/fluorine/products/detail/index.html?pCode=JP-EN-F019), различные продукты Galden, например, Galden D02TS или Galden HT55, от Solvay, или продукты Novec от 3М, или подобные растворители. Применяемые растворители предпочтительно выбраны из Cytop ct 100 solv, Cytop ct 180 solv, Galden HT55, Novec 7300, наиболее предпочтительно Cytop ct 100 solv или Novec 7300.

Уплотнение предпочтительно осуществляют путем высушивания при температуре от 25 до 250°C, предпочтительно от 50 до 225°C, и его можно осуществлять, например, в печи, в канальной сушильной печи или в инфракрасной печи. Нанесение предпочтительно осуществляют достаточное количество раз для получения полимерного слоя толщиной от 0,05 мкм до 10 мкм.

Может быть преимущественным, если до и/или после нанесения полимерного слоя, включающего перфторированный полимер, наносят покрытие, содержащее каучукоподобные полимеры, например силиконы, или состоящее из них. Особенно подходящими каучукоподобными полимерами являются такие, которые имеют высокую удельную газопроницаемость, составляющую более 200 барреров (см3 при стандартных условиях/см⋅с⋅см рт.ст.) для СО2. Предпочтительными каучукоподобными полимерами являются силиконовые полимеры (силиконы), например, полидиметилсиликон, полиэтилметилсиликон, нитрильный силикон, каучуки, поли(4-метил-1-пентен), политриметилсилилпропены или другие соответствующие сополимеры.

Данное полимерное покрытие можно получать, например, путем нанесения раствора каучукоподобного полимера, предпочтительно силиконового полимера, на слой (S3') или, если он присутствует, на (S4'), и/или на слой полимера. Раствор предпочтительно включает от 3% до 10% по весу полимера. Подходящими растворителями в случае использования силиконов являются особенно силоксановые соединения, предпочтительно гексаметилдисилоксан, но также можно применять толуол или изооктан. Если в качестве полимера применяют силикон, предпочтение отдается применению многокомпонентных систем, которые можно получать, например, от Momentive, Panacol или Evonik Hanse Chemie GmbH. Например, можно применять силикон RTV-615 от Momentive. Особое предпочтение отдается нанесению одного силиконового покрытия до нанесения полимерного слоя и одного силиконового покрытия после него. В данном случае является предпочтительным, если силиконовое покрытие, которое наносят на слой (S3') или, если он присутствует, на (S4'), получают путем нанесения силиконового состава, содержащего от 5% до 10% по весу, предпочтительно от 3% до 7% по весу силикона, предпочтительно RTV-615 от Momentive, или дополнительно сшивающей силиконовой композиции от Evonik Hanse Chemie GmbH, в виде гексаметилдисилоксана в качестве растворителя.

Типичный состав дополнительно сшивающих силиконов от Evonik Hanse Chemie GmbH состоит из раствора А и раствора В с различным составом, которые можно объединять в соотношении от 1:10 до 10:1 в соответствии с требованиями. Раствор А в данном случае содержит платиновый катализатор (платино-силоксановый комплекс) и может также содержать различные пропорции полидиметилсилоксана с винильными функциональными группами, характеризующегося необходимой молекулярной массой и необходимым содержанием винильных групп, смолы QM с винильными функциональными группами с необходимой молекулярной массой и частиц диоксида кремния. Раствор В содержит SiH-содержащий полидиметилсилоксан (сшивающее средство), характеризующийся необходимой молекулярной массой и необходимым содержанием групп SiH, и 0,02% по весу ингибитора (например, алкинолов, дивинилтетраметилдисилоксана, метилвинилциклотетрасилоксана) и может также содержать различные пропорции полидиметилсилоксана с винильными функциональными группами, характеризующегося необходимой молекулярной массой и необходимым содержанием винильных групп, смолы QM с винильными функциональными группами с необходимой молекулярной массой и частиц диоксида кремния.

Силиконовый состав, который наносят после получения полимерного покрытия, также может представлять собой сшиваемую под воздействием влаги силиконовую систему или сшиваемую под воздействием облучения, например, УФ-излучения, например, силиконовые продукты RC от Evonik Resource Efficiency GmbH. Полимерные составы с надлежащей пригодностью предпочтительно содержат от 3% до 7% по весу сшиваемого силикона в растворителях, подходящих для соответствующего силикона.

Высушивание покрытия, содержащего каучукоподобные полимеры, предпочтительно силиконы, или состоящего из них, предпочтительно осуществляют в течение 1-30 минут при температуре от 50 до 150°C.

При получении раствора каучукоподобных полимеров полимеры и концентрацию раствора, а также время смешивания полимерных компонентов в растворителе предпочтительно выбирают таким образом, чтобы смесь проникала лишь незначительно, и предпочтительно вообще не проникала, в структуру пор композиционного изделия. Специалист в данной области техники сможет установить это с помощью простых предварительных экспериментов.

Перед соответствующим нанесением полимерного слоя или каучукоподобного полимерного покрытия может быть преимущественным обработать слой/структуру, на которые слой или покрытие необходимо наносить, с помощью плазмы, предпочтительно с помощью коронного разряда (воздушной плазмы). В данном случае предпочтение отдается настройке мощности от 50 до 900, а также от 100 до 300 Вт⋅мин./м2 при обработке покрытия, включающего каучукоподобные полимеры, от 300 до 900 Вт⋅мин./м2 при обработке керамических слоев (то есть тех, которые содержат частицы оксида), предпочтительно от 200 до 400 Вт мин./м2 при обработке слоев, включающих перфторированные полимеры. Подходящее оборудование для обработки с помощью коронного разряда доступно от Softal, Гамбург.

Способ получения композиционных изделий по настоящему изобретению можно осуществлять непрерывно или периодически. Способ предпочтительно осуществляют в способе непрерывного проката. Предпочтение отдается выполнению всех стадий (а)-(i) и, при необходимости, соответствующих подстадий таким образом, чтобы подложку или подложку, на которую было нанесено покрытие один или более чем один раз, разматывают из рулона и направляют через устройство, в котором выполняют одну или более стадий или подстадий, и после уплотнения нанесенного слоя(слоев) подложку, которая была покрыта один или более чем один раз, или композиционное изделие по настоящему изделию сворачивают. Может быть преимущественным, если при сворачивании композиционного изделия в рулон промежуточный слой, который предотвращает прилипание или повреждение слоя (S1') или (S4') или любого присутствующего полимерного слоя, включен в рулон. Полиэтилентерефталатные нетканые материалы, например, являются пригодными в качестве промежуточного слоя, например такие, которые также применяют в качестве подложки. Если способ по настоящему изобретению осуществляют посредством непрерывного проката, скорость полотна составляет от 1 до 500 мм/с, предпочтительно от 20 до 50 мм/с.

С помощью способа по настоящему изобретению можно получать композиционные изделия по настоящему изобретению. Соответственно, настоящее изобретение также относится к газоразделительным устройствам, содержащим композиционное изделие по настоящему изобретению или композиционные изделия, полученные в соответствии с настоящим изобретением.

Композиционные изделия по настоящему изобретению и/или композиционные изделия, полученные в соответствии с настоящим изобретением, особенно такие, которые имеют слой, содержащий перфторированные полимеры или состоящий из них, можно применять в качестве газоразделительной мембраны, более предпочтительно для отделения метана от CO2. Предпочтительные композиционные изделия по настоящему изобретению, пригодные в качестве газоразделительной мембраны, характеризуются значениями потока газа более 50 GPU, более 80 GPU и менее 200 GPU для диоксида углерода в качестве чистого газа.

Композиционные изделия по настоящему изобретению можно предпочтительно применять в устройствах для разделения газов, поскольку они сочетают в себе относительно высокую селективность по чистому газу и высокий расход диоксида углерода. Это делает применение в установках для разделения соответствующих смесей эффективным и, следовательно, повышает экономическую целесообразность соответствующих способов разделения.

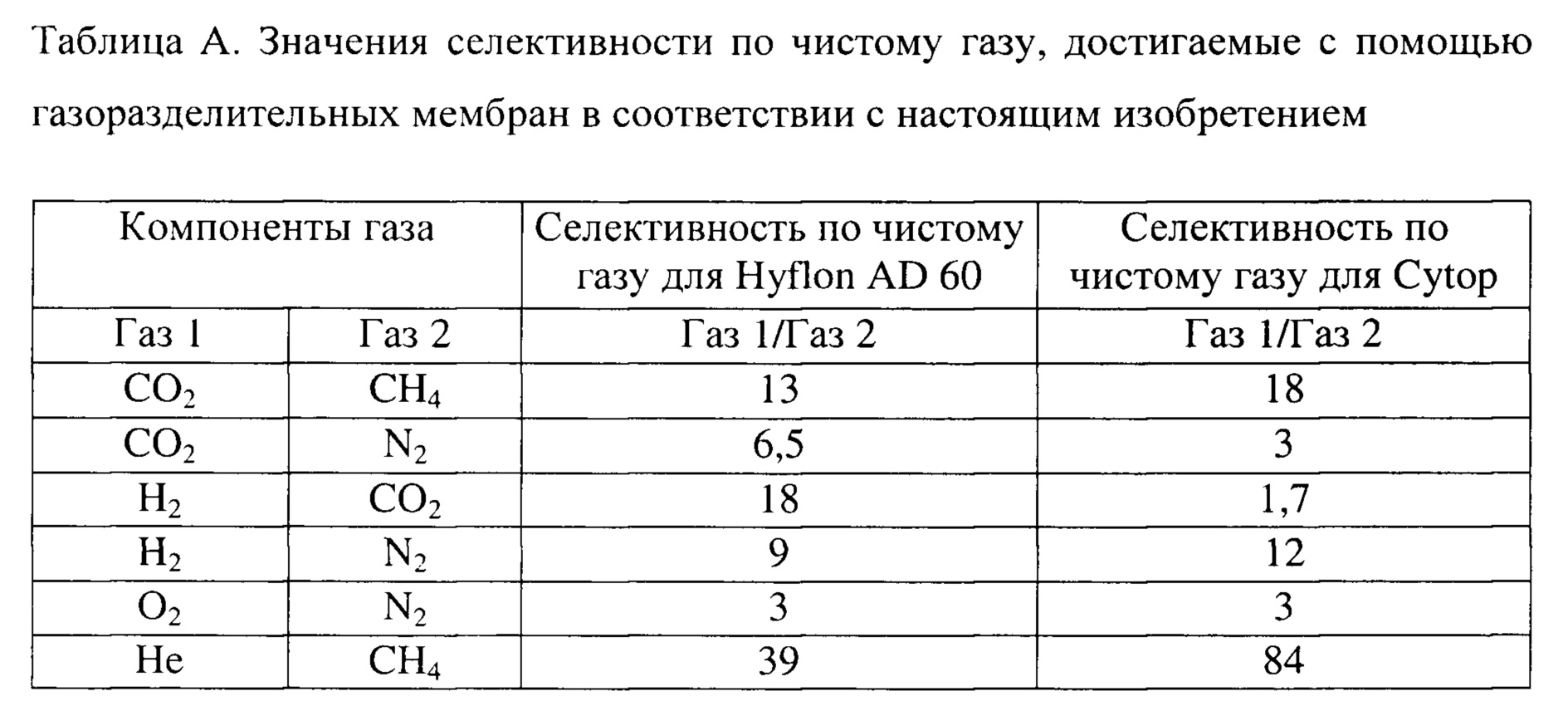

Газоразделительные мембраны в соответствии с настоящим изобретением также могут быть пригодны для разделения других газовых смесей. Более предпочтительно композиционные материалы по настоящему изобретению применяют для отделения метана от CO2, Н2 от CO2, Н2 от N2, О2 от N2 или Не от CH4, более предпочтительно для отделения CH4 от CO2. В приведенной ниже таблице А указаны значения селективности по чистому газу, которые могут быть достигнуты для соответствующих газовых смесей в зависимости от перфторированного полимера, из которого был образован слой, содержащий перфторированные полимеры или состоящий из них.

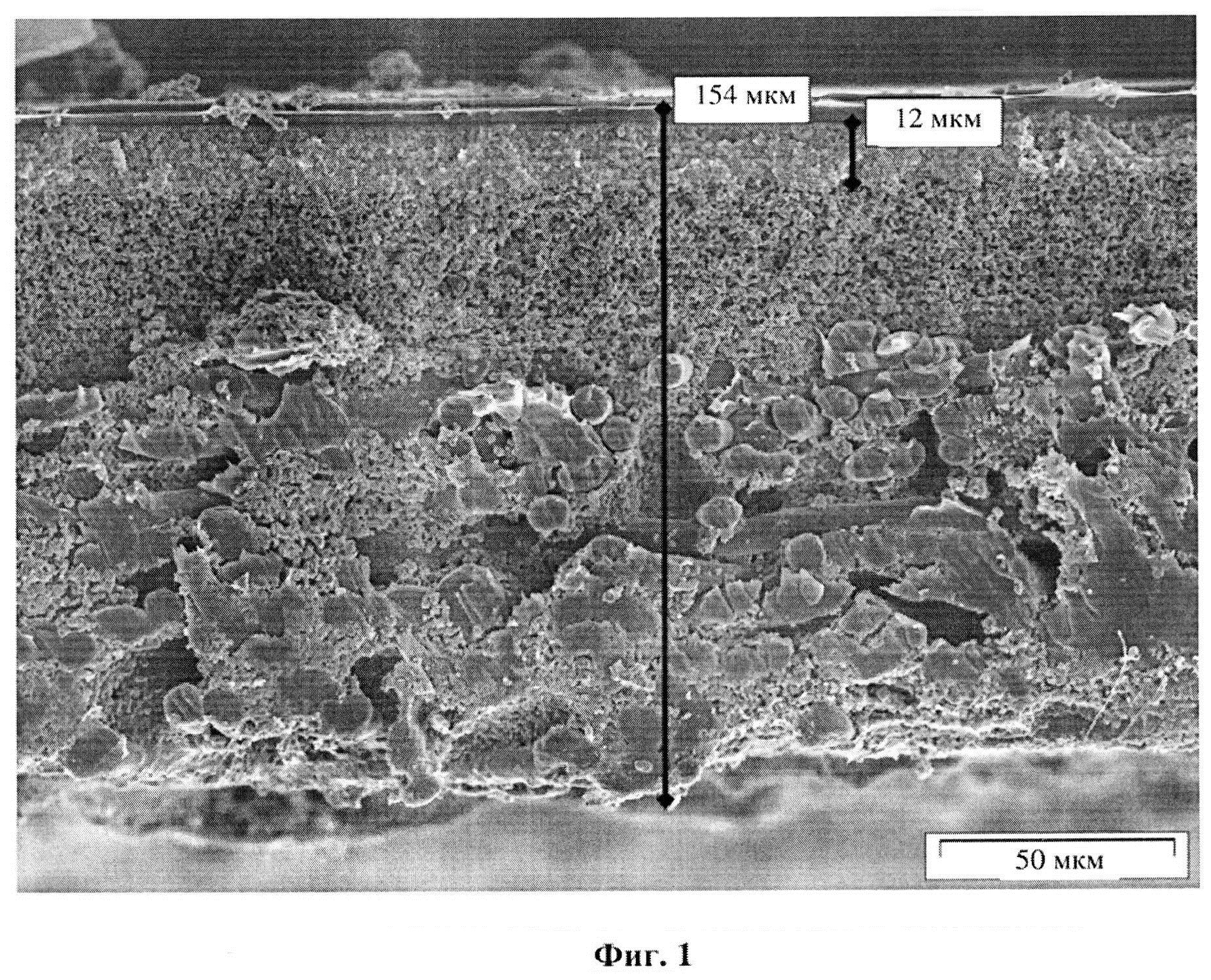

Настоящее изобретение описано в качестве примера посредством изображений композиционного изделия по настоящему изобретению, которые показаны на фиг. 1 и фиг. 2, не ограничиваясь ими.

На фиг. 1 приведено SEM-изображение сечения композиционного изделия Р-VK-11 (см. примеры). Можно видеть различные слои (1) и (2), полимерный слой (PS)/покрытия (РВ) и волокна подложки. Также приведены размеры композиционного изделия и слоя (2).

На фиг. 2 приведено увеличенное SEM-изображение сечения композиционного изделия P-VK-11 (см. примеры). Можно видеть строение полимерного слоя (PS), в том числе полимерные покрытия (РВ). Также приведены размеры полимерных покрытий (РВ) и полимерного слоя (PS).

Настоящее изобретение описано посредством приведенных ниже примеров, не ограничиваясь ими.

ПРИМЕРЫ

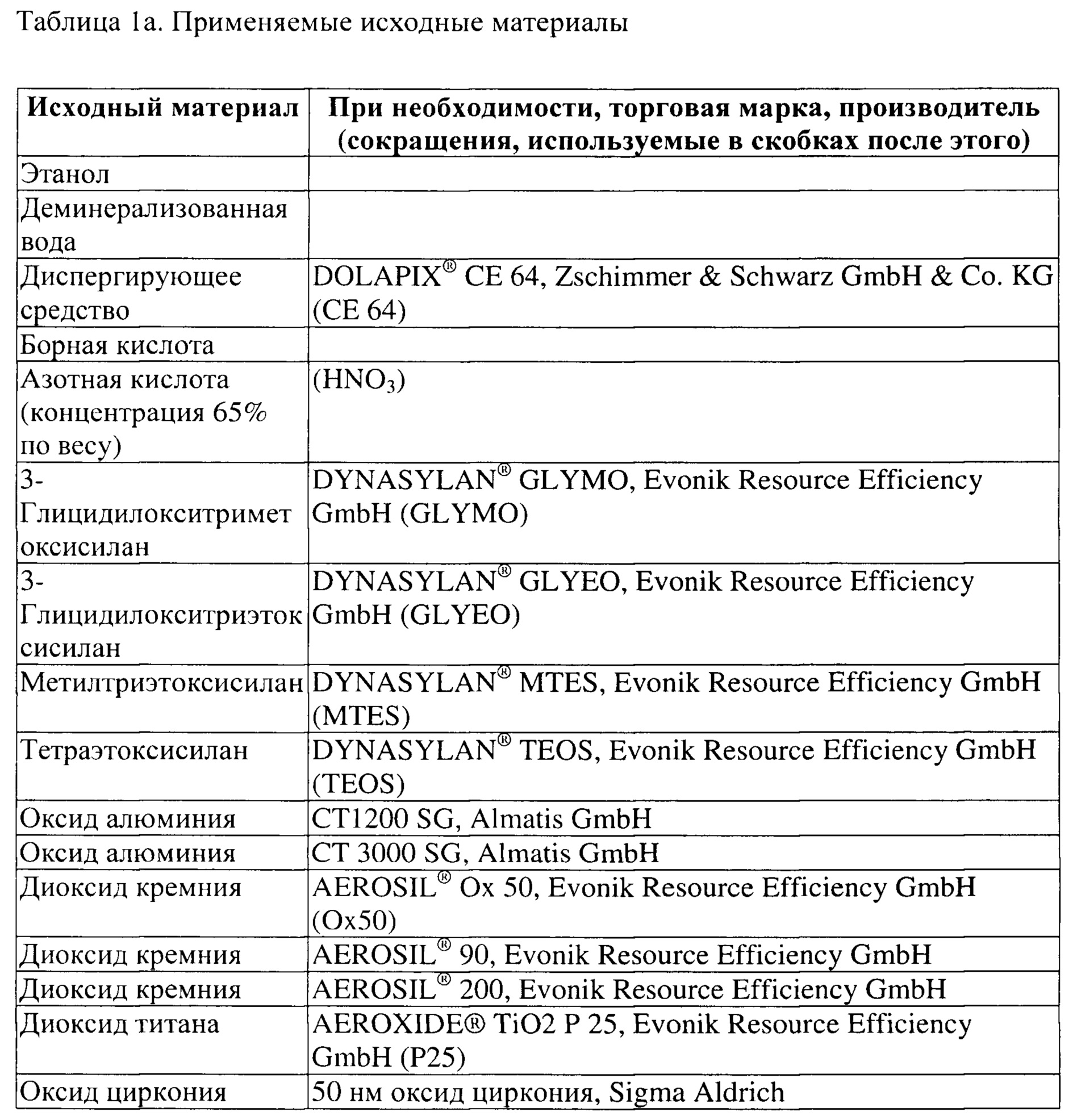

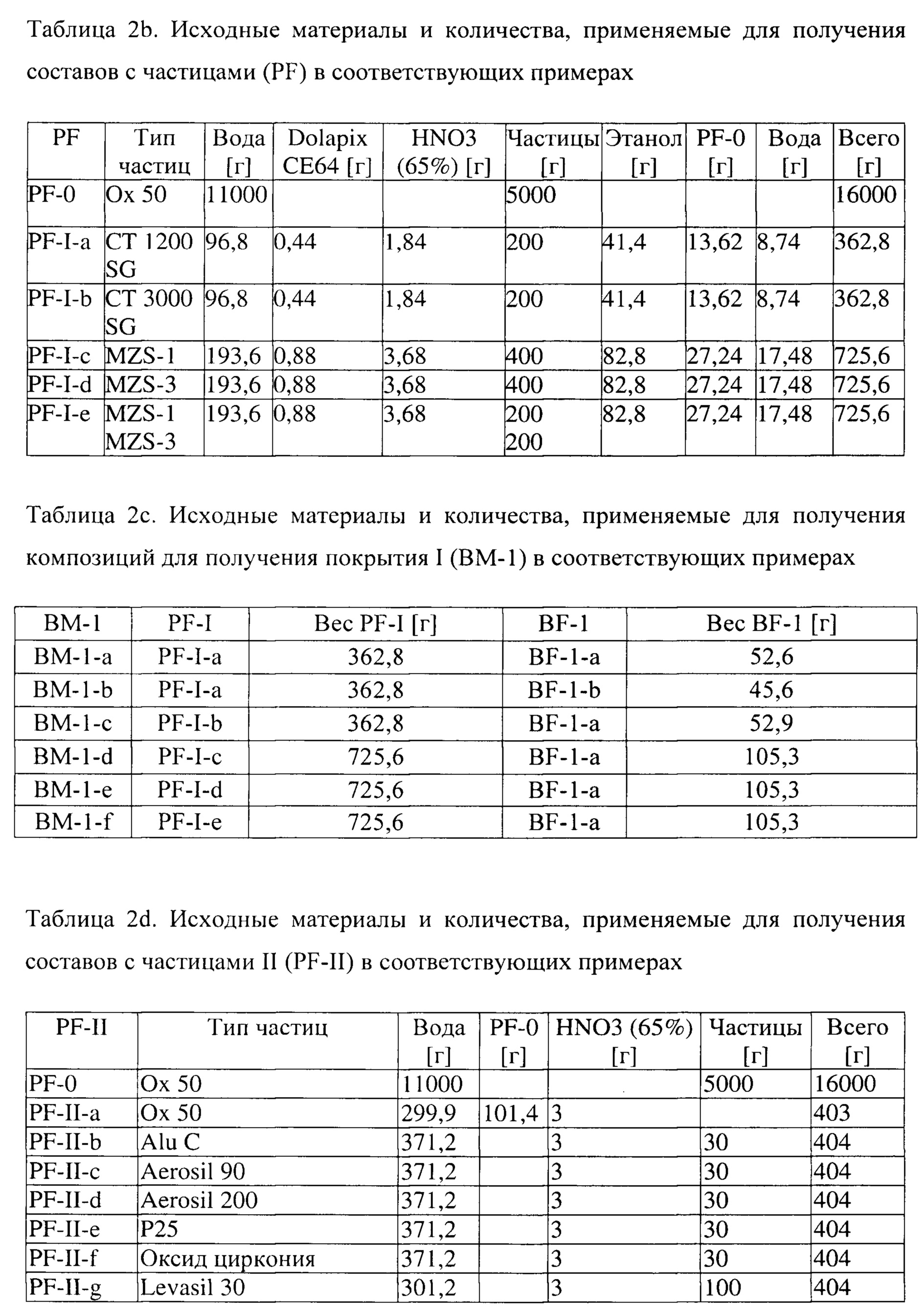

Пример 1. Получение композиционного материала по настоящему изобретению

Пример 1а. Получение связующего состава I

Сначала в стакан объемом 250 мл загружали 14,22 г этанола вместе с 2,84 г борной кислоты и их перемешивали между собой с помощью магнитной мешалки. Сразу после растворения большей части борной кислоты было возможно последовательно добавить 18,16 г GLYEO (соответствующего 15,5 г GLYMO), 5,14 г TEOS и 5,14 г MTES. (Для различных экспериментальных условий эта часть должна была изменяться в каждом случае). После того, как вещество принимало тщательно перемешанную форму, для начала гидролиза добавляли воду в количестве 0,03 г. Смесь перемешивали с помощью магнитной мешалки в течение 15 ч., после чего добавляли вторую порцию воды в количестве 7,1 г. Полученный таким образом силановый связующий состав перемешивали в течение еще 5 часов, пока «предварительный гидролиз» не снижался, перед его применением.

Пример 1b. Получение состава с частицами 1

В ведро вводили 11 кг воды. Добавляли 5 кг Ох50 при вращении. Данную смесь медленно перемешивали в течение 1 ч. с целью дополнительного снижения размера частиц смесь направляли через ультразвуковую проточную кювету UIP 1000 в количестве 12 л/ч. в течение 6 часов. Размер частиц d50 определяли, как указано в описании, и он составлял менее 60 нм. Содержание твердых веществ составляло около 30% по весу.

Пример 1с. Получение композиции для получения покрытия I

В стакан объемом 1000 мл последовательно загружали 97 г воды, 0,44 г Dolapix СЕ64 и 1,84 г раствора азотной кислоты с концентрацией 65% по массе, и их смешивали между собой с помощью магнитной мешалки. В данную смесь добавляли порциями 200 г тонкодисперсного оксида алюминия (ct1200SG) при постоянном перемешивании.

После того, как все компоненты взвешивали, и они принимали тщательно перемешанную форму, данную дисперсию обрабатывали с помощью ультразвукового гомогенизатора (Hielscher UP200) с целью уничтожения каких-либо присутствующих агломератов. В данную дисперсию добавляли 42 г этанола, затем данную смесь перемешивали в течение по меньшей мере еще 15 ч. Через 15 ч. добавляли либо 13,5 г 30% дисперсии Ох50, полученной в соответствии с примером 1b, и 8,74 г воды, либо 4 г Aerosil Ох50 вместе с 18 г воды. Затем добавляли 52,6 г полученного силанового связующего состава и всю дисперсию снова отстаивали в течение по меньшей мере 15 ч.

Полученная в результате композиция для получения покрытия характеризовалась содержанием твердых частиц 58,7% и являлась пригодной в данной форме для экспериментов в отношении нанесения покрытия.

Пример 1d. Получение связующего состава II

Сначала в стакан объемом 250 мл загружали 10,45 г этанола вместе с 0,84 г борной кислоты и их перемешивали между собой с помощью магнитной мешалки. Сразу после растворения большей части борной кислоты было возможно последовательно добавить 5,89 г GLYEO, 5,0 г TEOS и 10 г MTES. (Для различных экспериментальных условий эта часть должна была изменяться в каждом случае). После того, как вещество принимало тщательно перемешанную форму, для начала гидролиза добавляли воду в количестве 0,03 г. Смесь перемешивали с помощью магнитной мешалки в течение 1 ч., после чего добавляли дополнительно 5,19 г деминерализованной воды при перемешивании. Полученный таким образом силановый связующий состав II перемешивали в течение еще 15 часов перед его применением.

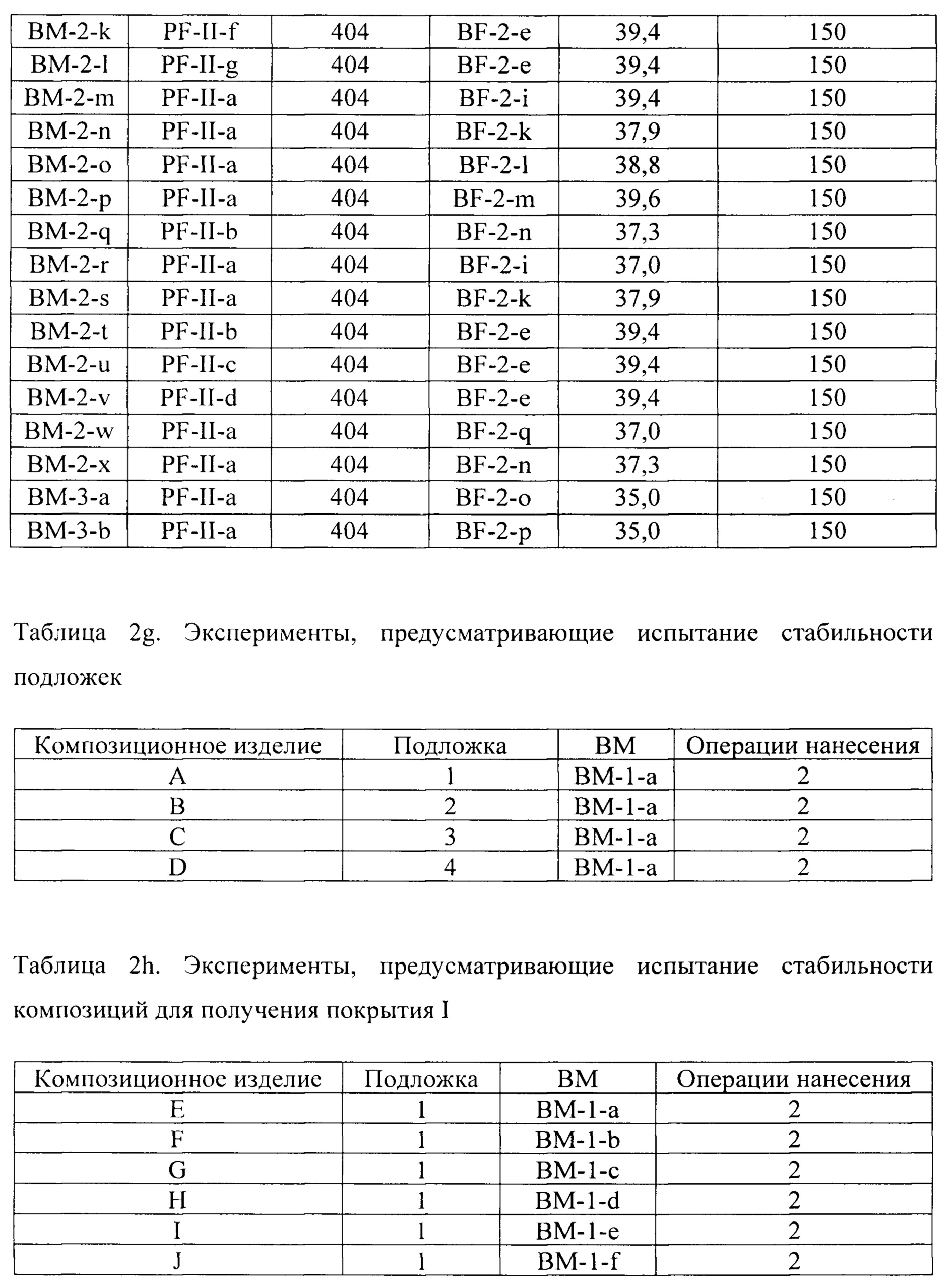

Пример 1е. Получение композиции для получения покрытия II

Сначала в стакан объемом 1000 мл загружали 101,35 г дисперсии Ох50 из примера 1b и затем 299,88 г деминерализованной воды и последовательно добавляли 3 г раствора азотной кислоты с концентрацией 65%, и смесь перемешивали с помощью магнитной мешалки в течение 15 часов.

В данную дисперсию добавляли 37,39 г полученного (силанового) связующего состава II и 150,4 г этанола. Затем данную смесь перемешивали в течение еще 2 дней.

Полученная в результате композиция для получения покрытия II характеризовалась содержанием твердых частиц Ох50, составляющим приблизительно 5,7%, и являлась пригодной в данной форме для экспериментов в отношении нанесения покрытия.

Пример 1f. Способ нанесения покрытия

Получали полосу материала, подлежащего нанесению покрытия (тканое, нетканый материал или вязаное полотно) шириной 10 см и длиной около 1 м. В качестве альтернативы, также можно применять результат операции нанесения покрытия, описанной в данном документе. Однако, в таком случае следует обеспечивать, чтобы на последующих стадиях обработки всегда обрабатывалась всегда одна и та же сторона.

Автоматическое устройство для вытягивания пленки от Zehntner модифицировали таким образом, чтобы в нем применялся механизм шкива для вытягивания рулонного материала, подлежащего нанесению покрытия, вертикально вверх с заданной скоростью 42 мм/с из устройства для нанесения покрытия путем погружения, в котором одна сторона полотна материала отклоняется из-за рулона и, следовательно, не вступает в контакт с дисперсией для получения покрытия, а другая сторона полотна материала проходит через резервуар, заполненный дисперсией.

Для нанесения покрытия готовую к использованию дисперсию (композицию для получения покрытия I или II) вводили в резервуар, в котором расположен вращающийся валик, на который натянуто полотно материала. Уровень заполнения резервуара регулировали таким образом, чтобы в раствор погружалась только часть рулона, ограниченная длиной дуги окружности рулона с градусной мерой 45°. Для надлежащего направления полотна материала и с целью предотвращения распространения дисперсии вдоль полотна материала натяжение полотна составляло более 0,1 Н/см ширины полотна материала. Материал полотна направляли через дисперсию со скоростью 42 мм/с при комнатной температуре и стандартном давлении.

После нанесения покрытия полотно материала оставляли подвешенным вертикально в надлежащим образом проветриваемом месте в течение еще 30 минут, и только после этого его сушили и уплотняли в сушильном шкафу, лежащим на решетке, при 120°C в течение одного часа.

Либо высушенное полотно материала снова покрывали, либо готовое композиционное изделие впоследствии можно разрезать до нужного размера путем разрезания или штамповки для соответствующего испытания или вариантов применения.

Для получения композиционного материала по настоящему изобретению покрытие наносили последовательно дважды с помощью композиции для получения покрытия I и дважды с помощью композиции для получения покрытия II. Композиции для получения покрытия I и II, применяемые в любом из примеров, могут быть одинаковыми или разными. Для определения наиболее подходящего исходного сырья (подложки, композиции для получения покрытия, состава с частицами, связующего состава и т.д.) в предварительных экспериментах покрытие наносили соответствующим образом также только один или более чем один раз с помощью только композиции для получения покрытия I. В каждой из соответствующих таблиц указано количество операций нанесения покрытия.

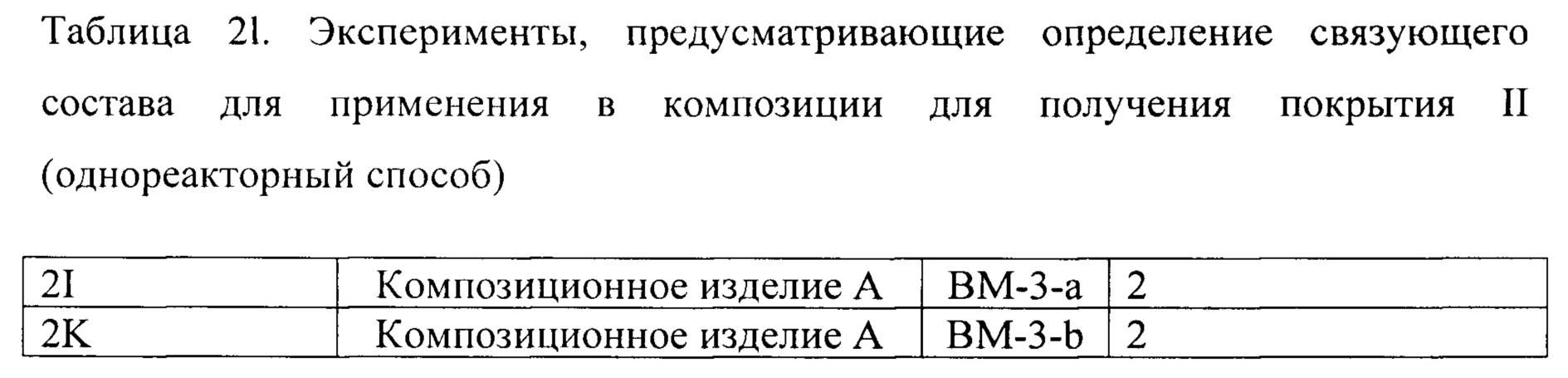

Эксперименты в соответствии с примером 1 осуществляли аналогичным образом с применением разных составов с частицами, разных композиций для получения покрытия I и II, разных связующих смесей I и II и разных параметров способа. В таблицах 2а-2l показаны исходные материалы и применяемые количества, а также параметры способа, используемые в каждом случае.

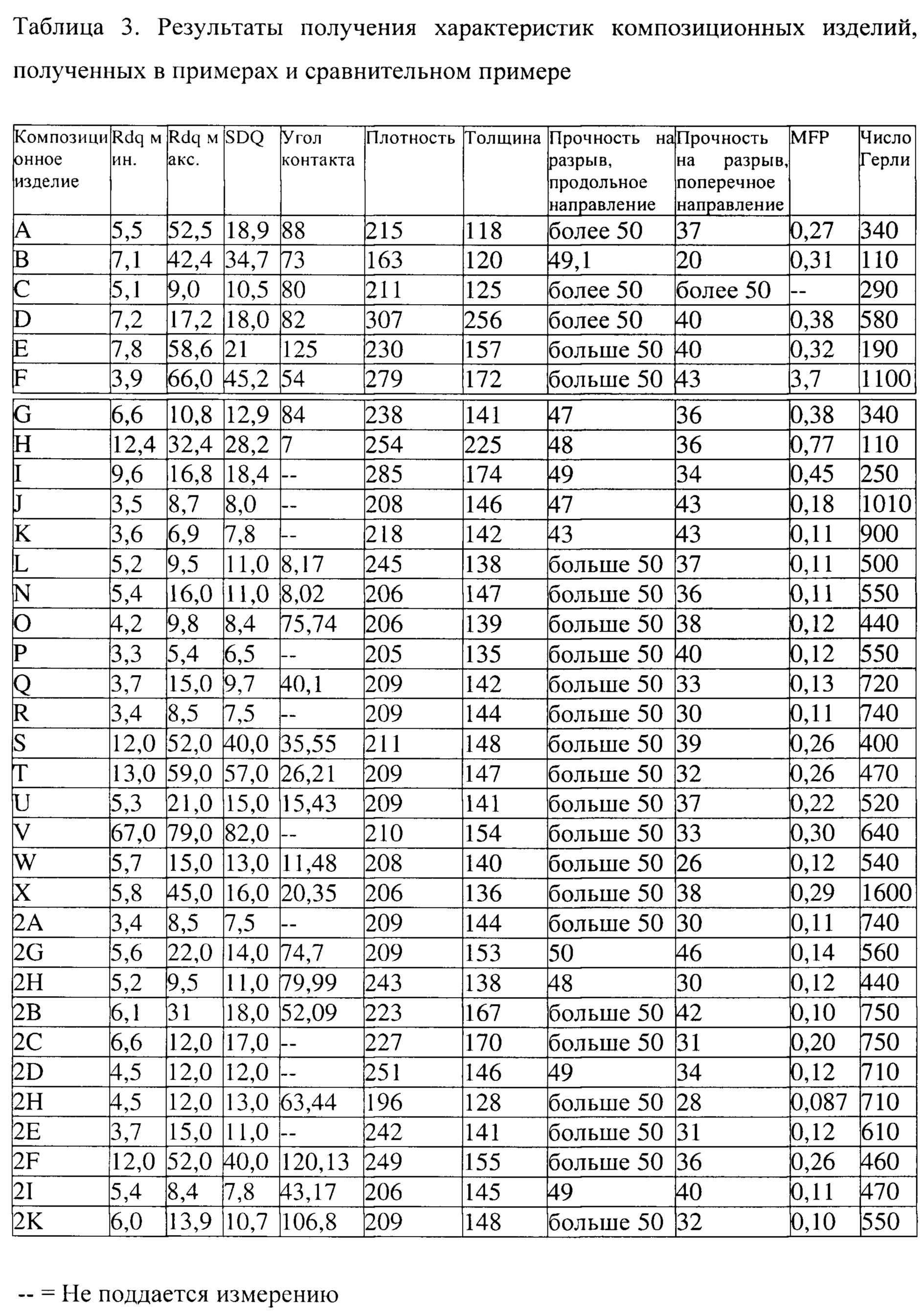

Пример 2. Определение характеристик композиционных изделий

Определяли характеристики композиционных изделий, полученных в примерах, как описано ниже в данном документе. Результаты собраны в таблице 3.

Значения шероховатости поверхности Rdq мин., Rdq макс, и SDQ определяли, как подробно описано выше.

Композиционные изделия А-D

Все образцы имеют отдельные области, которые показывают низкую шероховатость (Rdq мин.). Тем не менее, было возможно из сделанных снимков определить, что моноволоконный тканый материал обычно имеет высоты и углубления по причинам, связанным со структурой. Следовательно, данный материал исключен из дальнейшей оценки.

Для достижения максимальной гладкости поверхностей первый керамический слой должен быть уже достаточно однородным. Следовательно, материалы подложки, такие как «моноволоконный тканый материал», не считаются достаточно подходящими.

Тканые материалы из стекловолокна обладали бы надлежащей пригодностью, но они имеет тенденцию к растрескиванию в керамическом слое, так как нити (пустоты между отдельными волокнами) слабо пропитываются.

Нетканые виды полотна, полученного гидравлическим формованием, а также виды бумаги характеризуются довольно гладкой структурой (без выступающих волокон) и, следовательно, надлежащим образом подходят в качестве подложки. Тем не менее, если применяют толстые отдельные волокна, пристальное внимание следует уделять пустотам между волокнами, поскольку они должны быть очень тщательно заполнены (закрыты). Нетканые материалы, полученные по технологии спанбонд, и нетканые материалы, полученные по технологии мелтблаун, обладают недостаточной пригодностью, так же как и нетканые иглопробивные материалы, полученные сухим формованием. Следовательно, особенно подходящими подложками являются нетканый материал из PET и нетканый материал из углеродного волокна.

Более того, необходимо выбирать многослойную конструкцию, поскольку отдельное покрытие само по себе не обеспечивает достаточно гладкую поверхность. Первый слой служит, в частности, для заполнения пустот волокна. После этого слои должны стать более гладкими; одной из целей является уменьшение радиусов пор за счет применения более мелких частиц.

Композиционные изделия Е-J

Двойное покрытие с различными частицами демонстрирует, что ctl200SG и MZS1 имеют наилучшую пригодность. В случае данных волокон пустоты имеют лучшее заполнение, что обеспечивает относительно ровную поверхность. Более мелкие, а также более крупные частицы обеспечивают более слабое заполнение пустот волокон (ct 3000 SG или MZS3).

Смесь MZS1 и MZS3 также обеспечивает относительно надлежащие качества поверхности, но в сочетании с большим средним радиусом пор. Поскольку в качестве полученной в результате поверхности мембраны должен быть представлен материал с порами размером менее 100 нм, дальнейшую работу после этого проводили, в частности, с ct1200SG (хотя MZS1 также был бы подходящим).

Композиционные изделия K-Q

При нанесении дополнительных слоев мелких частиц Ох50 на поверхность ct1200SG средний размер пор уменьшается, и качество поверхности улучшается; проводили изменения состава частиц в отношении содержания силанового связующего.

Очень низкое содержание связующего обуславливает более неровную поверхность, чем более высокие значения содержания связующего вещества. Тем не менее, повышение содержания в два раза снова обуславливает ухудшение значения Sdq. Оптимальным является соотношение смешивания Aerosil Ох50/силанового связующего от 50:50 (г/г) до 65:35 (г/г).

Композиционные изделия R-X

При сравнении различных применяемых частиц, прежде всего, заметно, что силановые связующие с частицами диоксида кремния обеспечивают довольно надлежащие гладкие поверхности. Однако вследствие структуры своих частиц, Aerosil 90 и Aerosil 200 (агрегированные первичные частицы) являются не достаточно подходящими, так же как оксид алюминия Alu С. Ох-50, который соответствует порам покрываемых субструктур, имеет наиболее подходящие частицы (в отношении размера частиц).

Диоксид титана Р25 стабилизируется только в ограниченной степени с помощью связующей системы в выбранных условиях и, следовательно, образует поверхности очень низкого качества. Оксид циркония (от Roth) является практически таким же подходящим, как и Ох50, Levasil имеет очень небольшие, очень стабилизированные частицы SiO2, но они настолько являются малыми, что всасываются в поры субструктуры (ct 1200SG). Следовательно, качество поверхности данного образца практически не отличается от качества поверхности ct1200SG без покрытия.

Композиционные изделия 2А-2Н

Было обнаружено, что как гидрофилизированные силановые смеси (более высокая доля TEOS и GLYEO), так и гидрофобизированные силановые смеси (более высокая доля MTES) обеспечивают гладкие покрытия. Только образцы, которые были получены с повышенным содержанием сшивающего компонента TEOS (содержание TEOS более 25%), показали худшие качества поверхности.

По-видимому, результаты существенно не зависят от выбранной системы частиц, а это означает, что закономерности (но не абсолютные результаты) в соответствующей системе частиц являются одинаковыми.

Неизмеримый угол контакта (нм) показан в таблице 3, если поверхность является настолько гидрофильной, что капля воды всасывается.

Композиционные изделия 2I и 2K

Получение смесей с аминосиланами в описанной форме является невозможным. Чтобы иметь возможность получить образцы, смесь на основе силана необходимо ввести без предварительного гидролиза в сосуд, в котором дисперсия частиц уже перемешивается и гидролизуется (однореакторный способ). В противном случае предварительный гидролизат затвердеет (гелеобразование).

В принципе возможна замена способствующего адгезии компонента GLYEO на АМЕО. Более конкретно, таким образом возможно (и вследствие установленного измененного рН) применение других систем частиц, например Р25.

Различные алкилсиланы (IBTEO), в отличие от MTES, обеспечивают усиление тенденции к образованию агломерата. Затем это обеспечивает очень неоднородные поверхности.

Пример 3. Непрерывный способ получения композиционного изделия

Для получения композиционного изделия по настоящему изобретению (аналогично А) в непрерывном способе нанесения покрытия в соответствующей технологической системе, изготовленной, например, компанией Matthis, состоящей из разматывателя подложки, блока нанесения покрытия, сушилки и намоточного устройства с контролем натяжения, композицию для получения покрытия ВМ-1а получали размером партий в 125 раз больше в сосуде объемом 70 л из нержавеющей стали с перемешиванием, как описано выше. Затем с ее помощью получали покрытие посредством нанесения покрытия путем погружения с сохранением натяжения более 1 Н/см ширины полотна материала на подложке из нетканого материала из сложного полиэфира (нетканый материал 05-TH-60W) шириной около 30 см и длиной до 500 метров, на протяжении которых подложка также пропитывалась. Его вводили в печь с циркуляцией воздуха длиной 5 м примерно на 50 см ниже по потоку от устройства для нанесения покрытия путем погружения, в которой композиционный материал высушивали при 140°C. Скорость полотна материала составляла 1,5 м/мин.

После того, как полотно материала высушивали, его наматывали при заданном натяжении, а затем обрабатывали второй раз в другой операции нанесения покрытия с сохранением всех параметров способа. Полученное в результате композиционное изделие K-VK.-1 (аналогично композиционному изделию А) описано посредством параметров, указанных в таблице 4.

а) Гидрофильное композиционное изделие

Затем данное композиционное изделие K-VK-1 покрывали композицией для получения покрытия BM-2-e, полученной в масштабе, увеличенном примерно в 10 раз, в той же системе, работающей с теми же параметрами оборудования. Полученное в результате непрерывное композиционное изделие K.-VK-2 (аналогично композиционному изделию R) описано посредством параметров, указанных в таблице 4.

b) Гидрофобное композиционное изделие

Затем данное композиционное изделие K-VK-1 покрывали композицией для получения покрытия BM-2-x, полученной в масштабе, увеличенном примерно в 10 раз, в той же системе, работающей с теми же параметрами оборудования. Полученное в результате непрерывное композиционное изделие K-VK-3 (аналогично композиционному изделию 2Н) описано посредством параметров, указанных в таблице 4.

Пример 4. Композиционные изделия с полимерным слоем

а) Получение различных растворов перфорированных полимеров

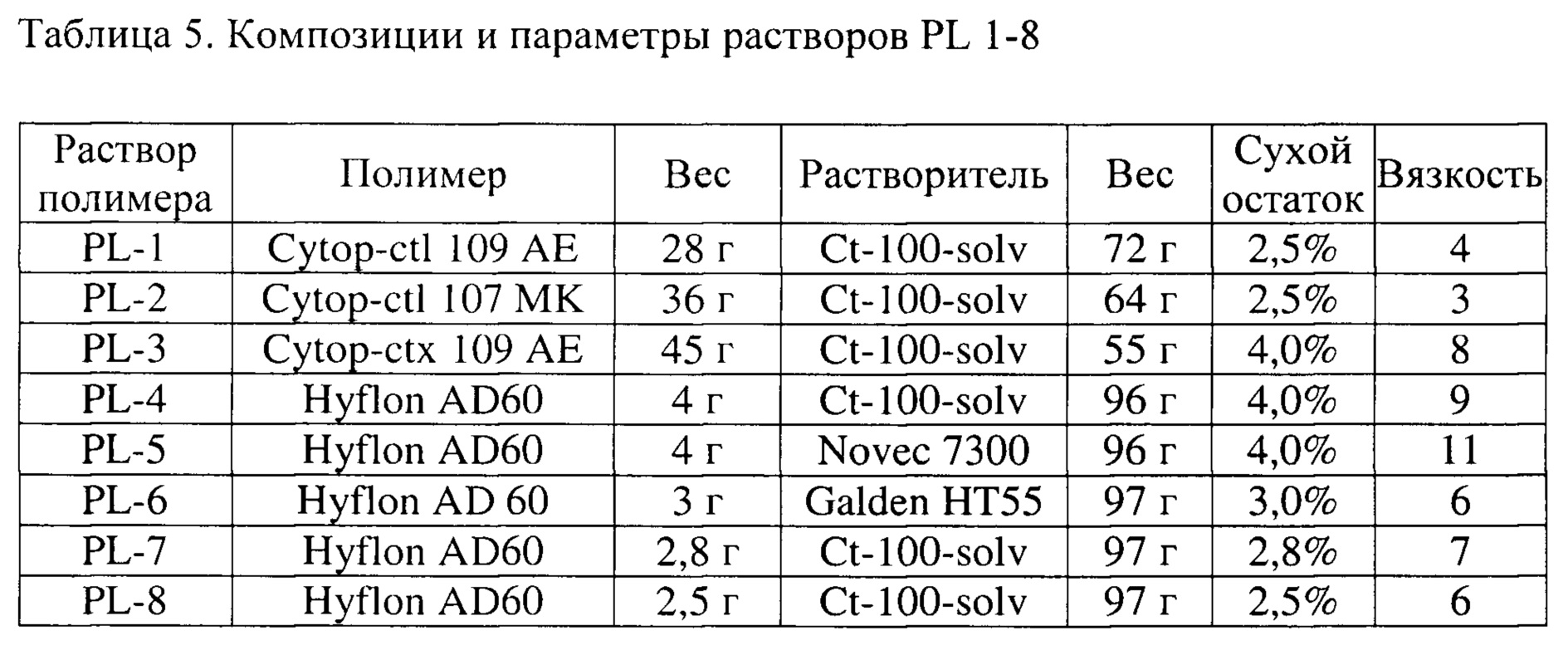

Различные растворы для нанесения покрытия получали таким образом, чтобы соответствующий полимер, полученный от производителя, смешивали с соответствующим количеством растворителя. Для облегчения операции растворения смесь нагревали до 60°C в течение нескольких часов, пока не растворялся весь полимер. Раствор, охлажденный в течение ночи, можно было отфильтровать на следующий день при незначительно повышенной температуре через бумажный фильтр 5 мкм с целью удаления последних нерастворенных компонентов (примесей). После завершения фильтрации раствор можно хранить или обрабатывать в течение нескольких месяцев. Композиции растворов, полученных в примере 4а, можно найти ниже в таблице 5. Концентрации определяли с помощью весов для определения остатка MA 150Q от Sartorius, Германия. Значения соответствуют сухому остатку [%] после сушки при 120°C. Вязкость определяли с помощью ротационного вискозиметра от Malvern Instruments Limited, Вустершир, Великобритания, модель: Kinexus KNX2112m, со скоростью сдвига 100 с-1 и температурой 25°C.

b) Получение раствора полимера (PL-9)

Сначала 10 г компонента A (RTV-615А) в 90 г гексаметилдисилоксана загружали в круглодонный сосуд и нагревали до 60°C. По достижении заданной температуры добавляли 1 г компонента В (RTV-615B) в 10 г гексаметилдисилоксана. Компоненты, которые превосходно смешиваются в данных условиях, после перемешивания в течение 2 часов оставляли охлаждаться и после разбавления гексаметилдисилоксаном до содержания 92% по весу гексаметилдисилоксана в растворе проверяли вязкость. Вначале она составляла 13 мПа⋅с, но изменялась со временем и непрерывно росла. Данный раствор обрабатывали и композиционное изделие покрывали сразу после того, как вязкость находилась в диапазоне от 5 до 50 мПа⋅с. Значения вязкости определяли с помощью ротационного вискозиметра от Malvern Instruments Limited, Вустершир, Великобритания, модель: Kinexus KNX2112m, со скоростью сдвига 100 с-1 и температурой 25°C. Жизнеспособность при идеальном диапазоне параметров обработки составляет приблизительно 2 часа.

c) Получение раствора полимера (PL-10)

Раствор получали путем объединения раствора А и раствора В в (весовом) отношении 1:1. Раствор А содержал 99,8% по весу смеси смол винилдиметилполисилоксан/винил-QM VQM 906 и 0,2% по весу катализатора 511. Раствор В содержал 52,99% по весу полидиметилсилоксана VS 165000 с винильными функциональными группами, 38,99% по весу SiH-содержащего полидиметилсилоксанового сшивающего средства 120, 8% по весу смеси смол винилдиметилполисилоксан/винил-QM VQM 906, и 0,02% по весу ингибитора метилбутинола. Данную смесь разбавляли гексаметилдисилоксаном непосредственно перед применением, так что применяемый раствор характеризовался содержанием гексаметилдисилоксана 85% по весу и вязкостью 9 мПа⋅с. Последнюю определяли с помощью ротационного вискозиметра от Malvern Instruments Limited, Вустершир, Великобритания, модель: Kinexus KNX2112m, со скоростью сдвига 100 с-1 и температурой 25°C.

d) Получение раствора полимера (PL-11)

Сначала 10 г компонента A (RTV-615А) в 90 г гексаметилдисилоксана загружали в круглодонный сосуд и нагревали до 60°C. По достижении заданной температуры добавляли 1 г компонента В (RTV-615B) в 10 г гексаметилдисилоксана. Компоненты, которые превосходно смешиваются в данных условиях, после перемешивания в течение 2 часов оставляли охлаждаться и после разбавления до содержания 95% по весу гексаметилдисилоксана в растворе проверяли вязкость. Вначале она составляла 6 мПа⋅с, но изменялась со временем и непрерывно росла. Данный раствор обрабатывали и композиционное изделие покрывали сразу после того, как вязкость находилась в диапазоне от 5 до 50 мПа⋅с. Последнюю определяли с помощью ротационного вискозиметра от Malvern Instruments Limited, Вустершир, Великобритания, модель: Kinexus KNX2112m, со скоростью сдвига 100 с-1 и температурой 25°C. Жизнеспособность при идеальном диапазоне параметров обработки составляет приблизительно 2 часа.

e) Получение раствора полимера (PL-12)

Раствор, полученный как в примере с), разбавляли гексаметилдисилоксаном до 95% по весу, а не 92% по весу гексаметилдисилоксана. После гомогенизации в течение 2 часов его применяли для нанесения покрытия.

f) Получение раствора полимера (PL-13)

Смесь 70 г RC-силикона типа 702, от Evonik Resource Efficiency GmbH, и 30 г RC-силикона типа 902 смешивали с 900 г изопропанола, от Obermeier GmbH, с энергичным перемешиванием, и добавляли 2 г фотоинициатора типа 18, от Evonik Resource Efficiency GmbH. Данный раствор обрабатывали в течение 2 дней или хранили в темном помещении в герметичном контейнере.

g) Нанесение покрытия на композиционное изделие с помощью полимеров

Композиционное изделие предварительно высушивали в сушильном шкафу при 100°C в течение по меньшей мере 2 ч., затем получали покрытие посредством нанесения покрытия путем погружения, как уже описано в примере 1f. Для этой цели автоматическое устройство для вытягивания пленки от Zehntner модифицировали таким образом, чтобы в нем применялся механизм шкива для вытягивания рулонного материала, подлежащего нанесению покрытия, вертикально вверх с заданной скоростью 42 мм/с из устройства для нанесения покрытия путем погружения, в котором одна сторона полотна материала отклоняется из-за рулона и, следовательно, не вступает в контакт с раствором для получения покрытия, а другая сторона полотна материала проходит через резервуар, заполненный раствором.

Для нанесения покрытия готовый к использованию раствор вводили в резервуар, в котором был расположен вращающийся валик, на который натянуто полотно материала. Уровень заполнения резервуара регулировали таким образом, чтобы в раствор погружалась только часть рулона, ограниченная длиной дуги окружности рулона с градусной мерой 45°. Для надлежащего направления полотна материала и с целью предотвращения распространения раствора вдоль полотна материала натяжение полотна составляло приблизительно 0,1 Н/см ширины полотна материала. Материал полотна направляли через раствор со скоростью 42 мм/с при комнатной температуре и стандартном давлении. После того как нанесение покрытия завершали, полотно материала оставляли подвешенным при комнатной температуре в устройстве в течение еще 15 минут, чтобы растворитель мог в значительной степени испариться.

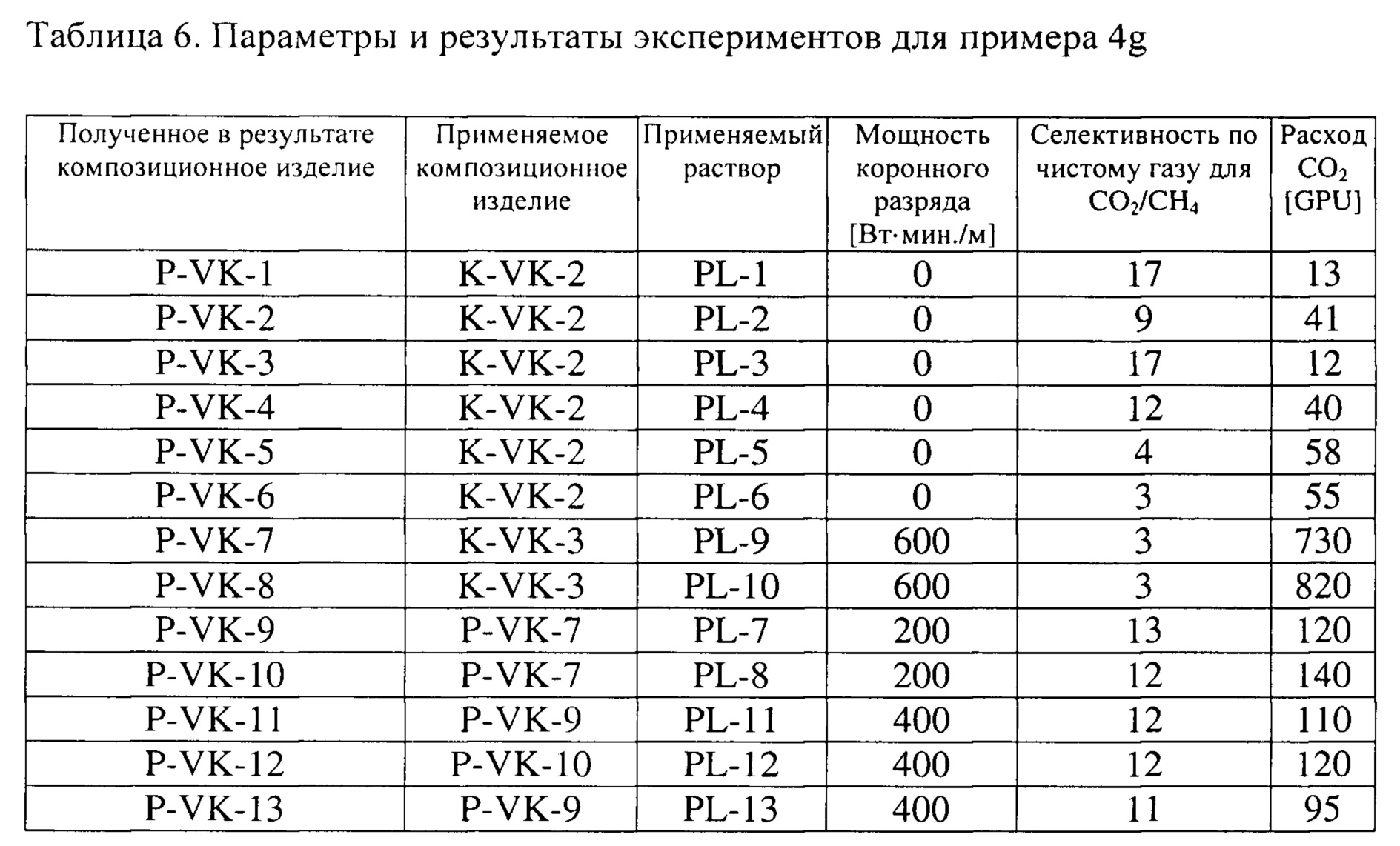

Только после высушивания полотна материала при 120°C в течение ночи в сушильном шкафу определяли его характеристики. Соотношение применяемых композиционных изделий и растворов для получения покрытий можно найти в таблице 6.

Некоторые из различных композиционных материалов, вместо предварительного высушивания при 100°C, обрабатывали коронным разрядом. Для данной цели композиционное изделие закрепляли лицевой стороной вверх на неэлектропроводном нетканом материале из PET, от Sojitz, 05-TH-60W, и пропускали через систему обработки коронным разрядом (от Softal, Гамбург) со скоростью 1,5 м/мин. Мощность обработки коронным разрядом можно регулировать. Настройки для эксперимента также можно найти в таблице 6.

Если применяли RC-силиконы, после высушивания, как только растворитель удаляли, их отверждали с помощью УФ-излучения (лабораторное УФ-устройство LAB 200UV от Eltosch, Гамбург) при скорости ванны 1,5 м/мин.

Для всех композиционных изделий определяли характеристики, а именно определяли (выполнено, как указано выше) селективность по чистому газу для СО2/СН4 и расход CO2.

На фиг. 1 и фиг. 2 представлены SEM-изображения сечения композиционного изделия P-VK-11 с различным увеличением.

Композиционные изделия P-VK-9 -P-VK-13 можно предпочтительно применять в устройствах для разделения газов, поскольку они сочетают в себе относительно высокую селективность по чистому газу и высокий расход диоксида углерода. Это делает применение в установках для разделения соответствующих смесей эффективным и, следовательно, повышает экономическую целесообразность соответствующих способов разделения.

Кроме того, композиционные изделия P-VK11 - P-VK-13 характеризуются довольно высокой устойчивостью к обработке композиционных изделий. Это снижает вероятность возникновения неисправностей или повреждений в композиционном изделии, которые могут возникать при введении в устройство для разделения газовых смесей. Типичными неисправностями или повреждениями могут быть трещины в керамике вследствие изломов или обработки острыми предметами.

Все композиционные изделия P-VK-1 - 13 являются гибкими и могут быть намотаны без повреждений вокруг бруска или вокруг трубки диаметром до 15 мм. Композиционные изделия P-VK-11 - P-VK-13 могут быть намотаны на объекты с минимальным диаметром до 5 мм без повреждений. Отсутствие повреждений соответствующих композиционных изделий может быть легко продемонстрировано путем определения селективности по чистому газу, которая остается одинаковой до и после обработки. В этом случае снижение селективности по чистому газу на 2 единицы оценивают как «дефект в композиционном изделии».

Вследствие гибкости композиционных изделий, их очень просто вводить в типичные модульные формы для плоских мембран, и они являются особенно подходящими для применения в спирально-намотанных модулях, пластинах и каркасных модулях, карманных модулях и других устройствах, предназначенных для плоских мембран.

Благодаря керамической структуре композиционных изделий P-VK-1-13 их толщина и пористость практически не изменяются при напряжении сжатия. Это важно для всего композиционного изделия, даже при высоких напряжениях сжатия, для обеспечения практически постоянных параметров потока, выраженных в GPU, и для того, чтобы поток не уменьшался при более высоких значениях давления вследствие уплотнения пористой структуры.

Для определения данных характеристик композиционные изделия (P-VK-4) вырезали в виде круглых образцов с диаметром 35 мм и подвергали воздействию давления до 52 бар в гидравлическом пресс с одновременным определением толщины (инструмент для измерения от INSTRON). Диаграмму, на которой толщина представлена в зависимости от давления сжатия, можно использовать после регистрации многочисленных циклов напряжения сжатия и релаксации для расчета упругой составляющей изменения толщины. Она составляет всего 6% для данного композиционного изделия.

Реферат

Изобретение относится к композиционному изделию, способу его получения и применения, в частности для разделения газов. Композиционное изделие, содержащее на пористой подложке и в пустотах подложки, которая включает волокна, предпочтительно из неэлектропроводного материала, пористый слой 1, состоящий из частиц оксида, связанных между собой и частично с подложкой, которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, и содержащее, по меньшей мере с одной стороны, дополнительный пористый слой 2, включающий частицы оксида, связанные между собой и частично со слоем 1, которые включают по меньшей мере один оксид, выбранный из оксидов элементов Al, Zr, Ti и Si, предпочтительно выбранный из Al2O3, ZrO2, TiO2 и SiO2, где частицы оксида, присутствующие в слое 1, имеют медианный размер частиц d50 от 0,5 до 4 мкм, а медианный размер частиц d50 частиц оксида в слое 2, составляет от 0,015 до 0,15 мкм, предпочтительно от 0,04 до 0,06 мкм. Многократное нанесение слоев частиц оксида на указанные подложки позволяет получать гибкие и прочные на разрыв композиционные изделия, имеющие очень гладкую поверхность с мелкими порами, и при использовании в качестве материалов-носителей для полимерных разделительных слоев обеспечивают однородные полимерные поверхности, характеризующиеся однородной проницаемостью по всей поверхности, а, следовательно, эффективное разделение. Размер применяемых частиц оксида обеспечивает получение равномерной пропитки подложки, что гарантирует отсутствие возникающих в результате полостей и включений воздуха в композиционном изделии, в результате чего композиционное изделие не уплотняется при напряжении сжатия, а структура пор не разрушается. 4 н. и 17 з.п. ф-лы, 2 ил., 19 табл.

Комментарии