Композитный материал для сверхтонких мембран - RU2403960C2

Код документа: RU2403960C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет заявки США с порядковым номером 11/100175, поданной 5 апреля 2005, которая включена сюда ссылкой во всей своей полноте.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Огромное многообразие технических приложений основывается на сверхтонких многослойных материалах, для того чтобы создавать ключевые технические компоненты.

Например, Фиг.1 показывает сверхтонкую мембрану для отделения водорода, которая сделана путем размещения тонкого слоя палладия (Pd) или палладиевого сплава на пористой керамической подложке. В этом примере степень переноса водорода через мембрану (пропускная способность) пропорциональна разности давления (∆Р) и обратно пропорциональна толщине мембраны D. Представляется возможным значительно улучшить пропускную способность путем увеличения разности давлений и уменьшения толщины мембраны. Следующие ссылки: патент США № 6810899, патент США № 5734092, патент США № 5652020, патент США № 5160618, патент США № 4857618, упомянутые здесь как справочная информация, раскрывают модели сверхтонких мембран, с толщиной мембраны от 0,5 мкм до 20 мкм, которые могут выдерживать разницу давлений вплоть до 1 атмосферы.

Однако возможность механического повреждения при определенных давлениях ограничивает минимальную толщину мембраны. Например, Департамент энергетических исследований США на мембранной системе для производства Н2 под кооперативным соглашением № DE-FC36-00GO10534 раскрывает палладиевую мембрану, построенную на пористой подложке, которая имеет средний размер поры менее чем 5 мкм. Основной недостаток этой технологии заключается в том, что чрезвычайно сложно полностью исключить большие отклонения в распределении пор. В вышеупомянутом случае пористой подложки авторы сообщают о максимальном размере поры 50 мкм. Это может привести к механическому разрушению и уменьшению коэффициента разделения для мембран с толщиной менее чем 10 мкм.

Исследовательский проект национальной энергетико-технологической лаборатории 2004, имеющий название «Производство чистого водорода из углеводородов при помощи реактора с палладиевой мембраной», финансируемый Департаментом энергетики, ставит целью получение мембраны из сплава Pd/Cu толщиной менее 5 мкм на пористых керамических подложках. Эта публикация также показала, что в планах значится достижение 1 мкм толщины сплавов Pd/Cu на металлической фольге из металлов группы V-b.

Альтернативный подход, раскрытый в патенте США № 6810899, предполагает построение перфорированных пластинок-носителей для сверхтонких мембран. Перфорация достигается применением методов литографии для того, чтобы сделать маленькие отверстия в структурах подложки. В этом случае структура подложки имеет очень большое аспектное отношение (отношение глубины отверстия к его диаметру), тем самым достигается высокая износоустойчивость и пропускная способность. Строить плотные матрицы отверстий, используя существующие литографические инструменты, не является тривиальным занятием. Более того, для того чтобы продавить мембрану толщиной менее 0,1 мкм, диаметр отверстия должен быть внутри диапазона менее чем 100 нм. Используя существующие литографические методы, надежно производить такие структуры является очень сложной задачей.

Огромное многообразие технологических приложений (оборона, вооруженные силы, энергетика, автомобилестроение и т.д.) создает потребность в дальнейшей миниатюризации мембранных систем. Также имеется необходимость в дальнейшем совершенствовании производительности и надежности существующих сверхтонких мембран.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой поперечное сечение прототипа сверхтонкой мембраны для разделения водорода;

Фиг.2 представляет собой вид сверху одного варианта осуществления системы наноканавок согласно изобретению;

Фиг.3 иллюстрирует вид сверху другого варианта осуществления систем наноканавок, имеющих различный период;

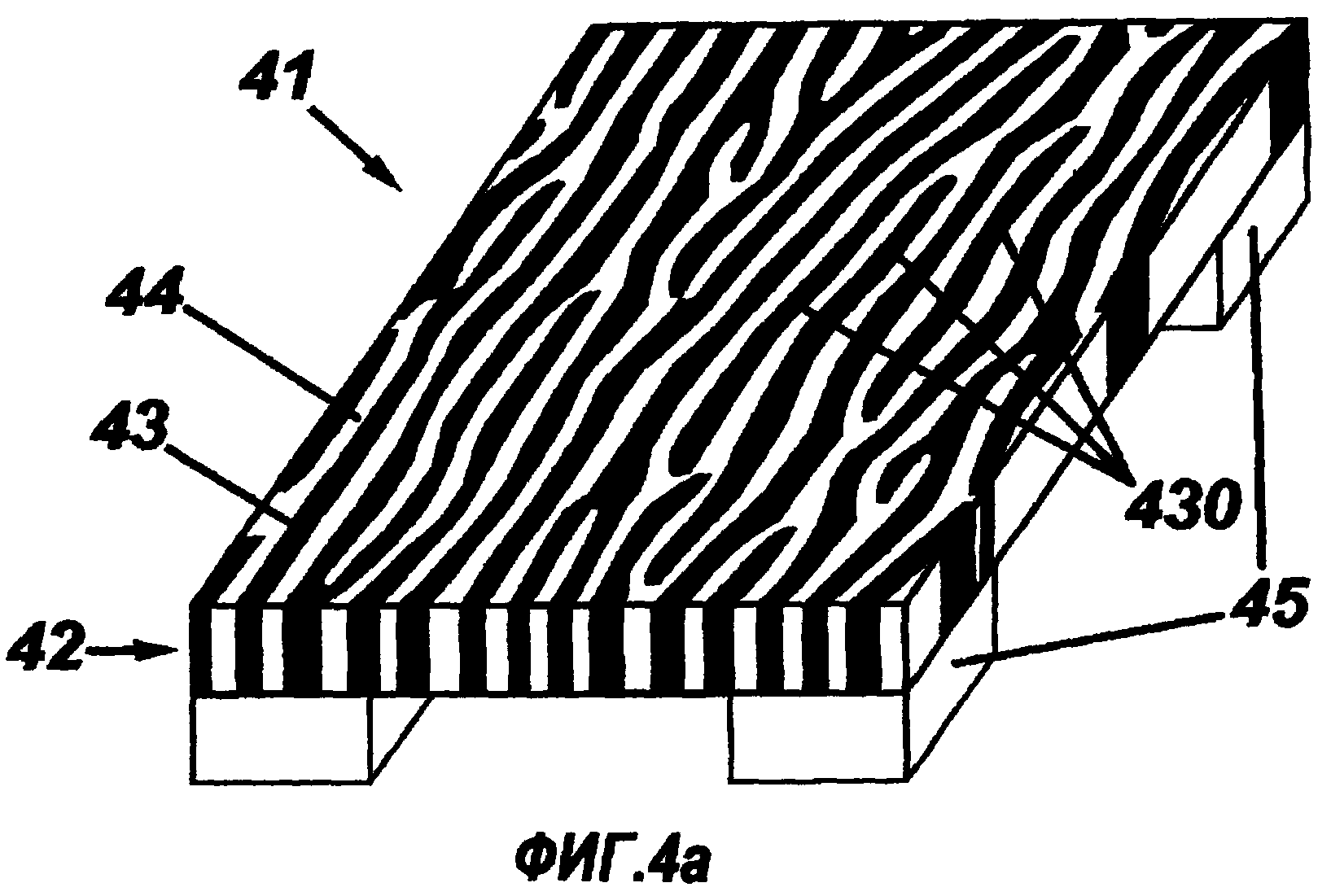

Фиг.4а и 4b иллюстрируют виды в перспективе двух примеров осуществления композитной структуры;

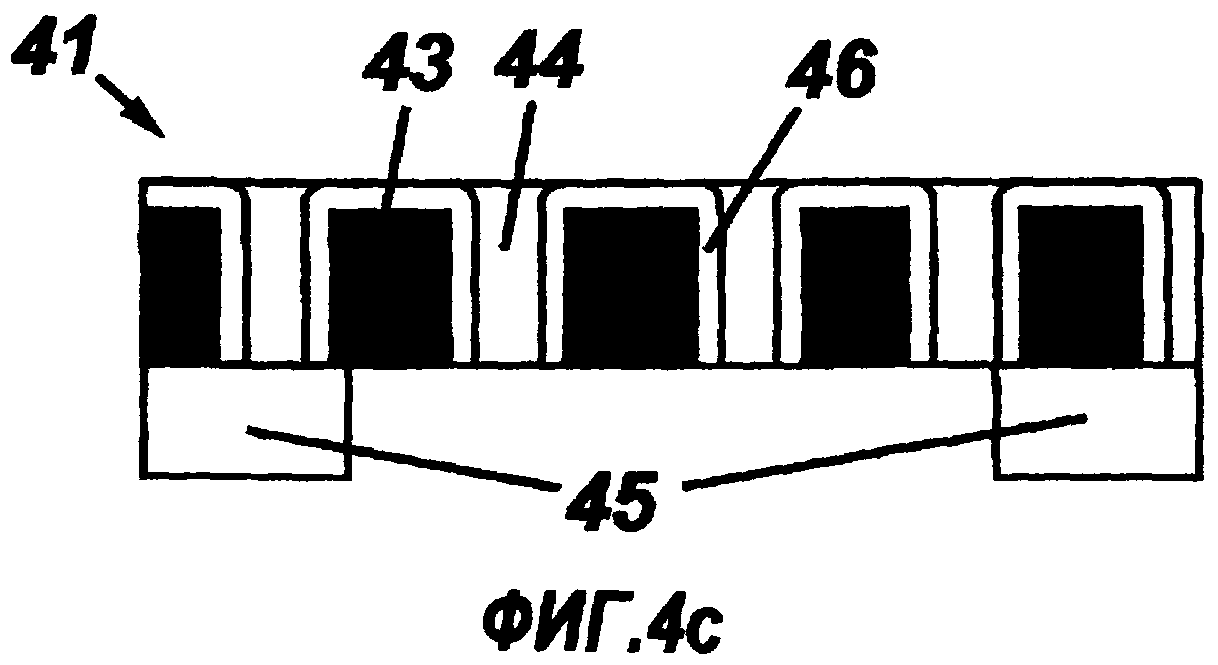

Фиг.4с, 4d и 4e иллюстрируют поперечные сечения различных примеров осуществления композитной структуры;

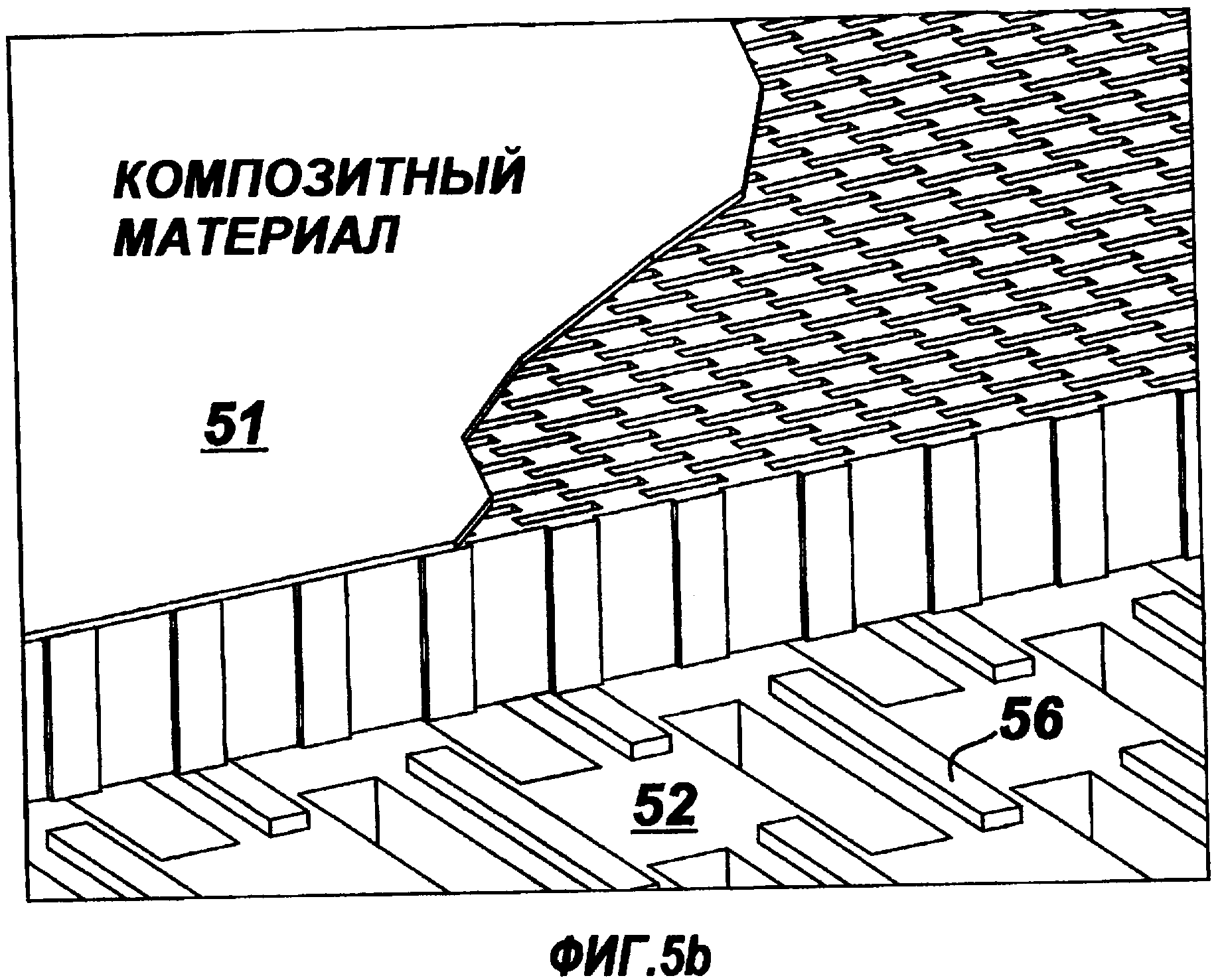

Фиг.5а-5f иллюстрируют различные виды в перспективе варианта осуществления мембраны с использованием композитного материала;

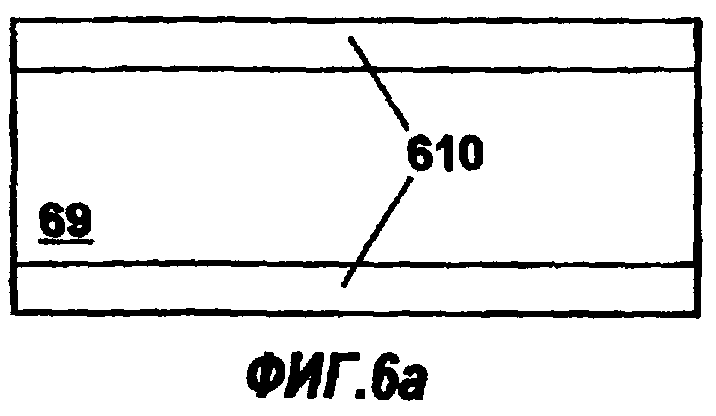

Фиг.6а-6j иллюстрируют, в поперечном разрезе, последовательные шаги в производстве мембраны, содержащей композитную структуру.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительный вариант осуществления предлагает ключевые компоненты для производства высокоэффективной, надежной сверхтонкой мембраны. Это также является характерным признаком новых моделей сверхтонких мембран, а также приборов, содержащих в себе сверхтонкие мембраны.

Сверхтонкие мембраны могут быть использованы для отделения индивидуального компонента из смеси компонентов или для катализа химической реакции. Обычно мембрана размещена в виде поверхности раздела между двумя фазами с градиентом давления или концентрации, приложенных с разных сторон мембраны, что является причиной того, что только определенный компонент из одной фазы переносится в другую. Производительность такой мембраны приблизительно прямо пропорциональна градиенту давления (концентрации), приложенному через мембрану, и площади поверхности активного компонента и обратно пропорциональна толщине мембраны.

Один вариант осуществления обеспечивает композитную структуру, в которой один материал обеспечивает каркас с прочными механическими характеристиками и высоким аспектным отношением, тогда как другой материал обеспечивает активный компонент с каталитическими свойствами и/или свойствами разделения материалов.

В одном варианте осуществления каркас изготовляется путем создания системы наноканавок в первом материале. Этот метод обсуждается ниже в связи с Фиг.6а-6j. Система наноканавок квазипериодична, анизотропная система вертикальных канавок с периодом λ предпочтительно должна попадать в диапазон от 20 до 400 нм. Наноканавки формируются как каналы между окаймляющими продолговатыми элементами - нанострингерами. Предпочтительно, нанострингеры имеют размер поперечного сечения в диапазоне от 10-250 до 100-2500 нм. В некоторых предпочтительных вариантах осуществления наноканавки и/или нанострингеры могут составлять непрерывную сеть.

Геометрия и топология канавок может быть важна для рабочих характеристик мембраны, поскольку они определяют износоустойчивость механического прибора и пропускную способность системы. Возможны различные варианты топологии. Желаемая топология должна обеспечивать износоустойчивость, а также достаточную пропускную способность.

Фиг.2 и 3 иллюстрируют системы наноканавок, показывая их квазипериодическую природу и различные периоды. Приведенные примеры систем наноканавок содержат наноканавки, такие как 1, и нанострингеры, такие как 2, с различными периодами, как, например, 3. Как можно видеть, Фиг.2 показывает непрерывную сеть наноканавок (большинство наноканавок соединены друг с другом), а Фиг.3 показывает непрерывную сеть нанострингеров (большинство нанострингеров соединены друг с другом).

В одном варианте осуществления характерный композитный материал проиллюстрирован на Фиг.4а. Система наноканавок 41 формируется в SiO2 42 с ярко выраженной одномерной ориентацией. Ориентированная наноструктура составлена из продолговатых элементов 43, имеющих, например, размеры 60-90×600-5000 нм, как видно сверху. Эти размеры пропорциональны периоду структуры λ=120-180 нм. В случае периода структуры λ=40-60 нм, продолговатые элементы имеют выделенные размеры 20-30×200-2000 нм.

Вторым материалом 44 заполняют систему наноканавок, построенную в первом материале, чтобы закрыть каналы и связать нанострингеры в одну композитную структуру. В такой комбинации активный материал 44 служит мягким соединяющим компонентом, а нанострингеры 43 служат твердыми границами канавок. Такая композитная структура мембраны значительно увеличивает ее механическую износоустойчивость. Могут быть установлены опорные элементы 45, чтобы удерживать мембрану на своем месте. Эти элементы могут быть сделаны из кремния. Композитная мембрана может также быть установлена на любой пористой керамической подложке, предпочтительно имеющей полированную верхнюю поверхность.

Также следует отметить, что второй материал 44 в некоторых предпочтительных вариантах не полностью занимает все вертикальное пространство в наноканавках. Такие предпочтительные варианты проиллюстрированы далее, в связи с Фиг.4е.

Каркас (первый материал 42) предпочтительно должен иметь относительно прочные механические характеристики. В некоторых прикладных системах первый материал (каркас) выбран так, что он химически инертен ко второму материалу 44, что позволяет избежать деградации активных свойств второго материала.

В одном предпочтительном варианте осуществления первый материал выбран из группы, состоящей из кремния, диоксида кремния, нитрида кремния и карбида кремния. Выбор такого материала будет определен на основе желаемой прикладной задачи, и он будет понятен специалисту в данной области техники.

Активный компонент (второй материал 44) может быть выбран из группы материалов, способных выделять данный компонент из смеси компонентов (например, выделять водород из смеси газов) или способный быть катализатором, как это известно в данной области техники. В дополнение, второй материал предпочтительно должен иметь хорошую адгезию в отношении материала каркаса, чтобы надежно прикрепиться к нему. Предпочтительно активный материал выбирается из группы, состоящей из платины, палладия, никеля, рутения, родия, золота, иттрия, ванадия, тантала, ниобия, титана и их соответствующих сплавов. В частности, могут быть использованы следующие материалы: бинарные сплавы палладия, такие как Pd-40Cu, Pd-23Ag, Pd-7Y, а также сплавы Pd с Ni, Au, Ce, Fe и аморфные сплавы с металлами IV и V групп Периодической системы элементов. Выбор такого материала будет определен на основе желаемой прикладной задачи, и он будет понятен специалисту в данной области техники.

Помимо этого, в другом варианте осуществления, активный компонент имеет магнитные свойства. Второй материал может быть выбран из группы материалов, имеющих любое одно или комбинацию из следующих свойств: магнитные свойства, способность к разделению компонентов, способность выступать в качестве катализатора. Для прикладных задач, требующих, чтобы активный компонент имел способность к разделению компонентов, способность выступать в качестве катализатора и магнитные свойства, второй материал 44 может быть выбран, например, из железа, кобальта, никеля, неодима-железа-бора (NdFeB), самария-кобальта (SmCo), диспрозия, ниобия, ванадия, галлия и полимерных магнитных материалов.

В одном из вариантов осуществления процесс заполнения наноканавок данными материалами будет включать осаждение с последующим гальванопокрытием. Подходящие методы осаждения включают физическое осаждение из газовой фазы, например напыление, химическое осаждение из газовой фазы и т.п. Получающийся в результате наноструктурный композитный материал с магнитными свойствами может проявлять высокоанизотропные магнитные свойства. Например, очень слабое магнитное поле обычно используется для изменения магнитного состояния этих наноструктур. Сверхтонкий композитный материал с такими анизотропными магнитными свойствами также может быть полезен в производстве магнитных сенсоров и магнитооптических устройствах хранения данных. Тонкие магнитные мембраны также могут быть использованы в различных областях для контроля передвижения веществ путем изменения магнитного состояния активного компонента.

В одном из вариантов осуществления система нанострингеров 430 не составляет непрерывную сеть, как показано на Фиг.4а. Помимо этого, в другом предпочтительном варианте осуществления структура, показанная на Фиг.4а, является обращенной, образуя структуру, показанную на Фиг.4b. В этом случае нанострингеры 430 составляют непрерывную сеть, а система наноканавок 440 не составляет непрерывную сеть.

В еще одном варианте осуществления система наноканавок формируется во втором материале, и впоследствии ее заполняют первым материалом, чтобы закрыть каналы во втором материале так, чтобы создать усиленную композитную структуру.

Для некоторых комбинаций первых и вторых материалов является полезным улучшить адгезию между этими материалами. В одном варианте осуществления наноканавки покрывают третьим материалом, создавая тем самым поверхность раздела между первым и вторым материалом. Фиг.4с показывает поперечный разрез одного варианта осуществления устройства Фиг.4а с третьим материалом, проиллюстрированным как 46. В дополнении к улучшению адгезии, вышеуказанный слой поверхности раздела 46 мог бы быть использован для предотвращения загрязнения активного материала 44 первым материалом 42 или для препятствования ему. Например, третий материал может быть выбран из группы, состоящей из титана, хрома, ванадия и тантала. Выбор такого материала будет определен на основе желаемой прикладной задачи, и он будет понятен специалисту в данной области техники.

Для увеличения износоустойчивости композитного материала и для улучшения его пропускной способности верхняя сторона конструкции 41 может быть покрыта дополнительным сверхтонким защитным слоем четвертого материала, если есть такая потребность. Четвертый материал проиллюстрирован как позиция 47 на поперечном разрезе на Фиг.4d. Вышеуказанный защитный слой 47 может усилить конструкцию путем присоединения наноканавок к общему верхнему слою, как показано на Фиг.4d. Кроме того, вышеупомянутый активный защитный слой 47 может улучшить пропускную способность за счет создания сопряженных путей диффузии 48 через активный материал 44, который нанесен в прилегающие друг к другу наноканавки. Например, четвертый материал может быть выбран из группы, состоящей из платины, палладия, никеля, рутения, родия, золота, иттрия, ванадия, тантала, ниобия, титана и сплавов, состоящих из этих металлов. В частности, могут быть использованы следующие материалы: бинарные сплавы палладия, такие как Pd-40Cu, Pd-23Ag, Pd-7Y, а также сплавы Pd с Ni, Au, Ce, Fe и аморфные сплавы с металлами IV и V групп. Выбор такого материала будет определен на основе желаемой прикладной задачи и также будет понятен специалисту в данной области техники.

В одном варианте осуществления упомянутый выше четвертый материал 47 является таким же, как и второй материал 44. В одном из вариантов осуществления активный изолирующий материал 47 может быть размещен на верхней и нижней стороне конструкции композитного материала.

Вследствие более высокой разницы давления и условий окружающей среды для определенных приложений желательно обеспечить мембрану с более высокими характеристиками износоустойчивости и надежности. Пример такой мембраны проиллюстрирован на Фиг.5а. Композитный материал, как обсуждено в связи с Фиг.4е, проиллюстрирован как 51. Опорные пластины 52 и 53 присоединены к нижней части материала композитной структуры 51. Упомянутые выше опорные пластины выполнены из материалов с прочными механическими характеристиками. Кремниевые пластины с системой глубоких коллекторных каналов или пористые керамические пластины могут быть использованы в качестве таких материалов. Материал подложки, необязательно, может включать пористые каталитические материалы (например, Fe3O4, Fe3O4/Cr3O4 (90/10% по массе)); пористые металлы (включая сплавы) и другие пористые материалы, такие как пористые органические полимеры и пористые органические смолы. Выбор такого материала будет определен на основе желаемой прикладной задачи, как понятно специалисту в данной области техники.

Пример мембраны на Фиг.5а также проиллюстрирован на Фиг.5b-5f. Фиг.5b иллюстрирует прикладную систему для отделения водорода на основе мембраны, как будет обсуждаться в дальнейшем. Фиг.5с и 5d иллюстрируют наноканавки более детально. Фиг.5e и 5f иллюстрируют мембрану Фиг.5а, где выделенная взаимная ориентация коллекторных каналов опорных пластин 52 и 53 изображена более детально. Как проиллюстрировано в этом примере, каналы пластины 52 ортогональны каналам пластины 53.

Улучшение пропускной способности достигается путем создания системы глубоких вертикальных коллекторных каналов через каждую опорную пластину. Такие каналы проиллюстрированы как 54 и 55 на Фиг.5е. Предпочтительно упомянутая выше система глубоких коллекторных каналов повернута под углом к выбранной ориентации наноканавок. В одном предпочтительном варианте осуществления каналы в форме щелей ориентированы перпендикулярно канавкам. Щели в структуре опорной пластины из композитного материала 51 могут быть в пределах 1-2 мкм в ширину, 10-20 мкм в длину и 40-100 мкм в глубину. В общем, предпочтительным является, чтобы коллекторные каналы имели поперечное сечение, по крайней мере, с одной единицей измерения в горизонтальном измерении (например, любое направление в пластине, параллельное слою композитного материала), большей, чем период композитного материала. Элементы 56 и 57 добавлены, как показано на Фиг.5b-5е, чтобы увеличить пропускную способность опорных пластин 52 и 53.

В такой конфигурации нанострингеры висят свободно, как воздушные мосты над щелевыми канавками, как это показано на Фиг.5с, 5d и 5f. Помимо этого, в другом предпочтительном варианте осуществления, упомянутая выше конструкция композитного материала поддерживается некоторым количеством опорных слоев с постепенно увеличивающимся размером коллекторных каналов, как показано на Фиг.5е. Предпочтительно строить прилегающие друг к другу поддерживающие слои с перпендикулярной ориентацией коллекторных каналов в конфигурации многоопорного слоя. В одном предпочтительном варианте осуществления упомянутый выше пятый материал аналогичен первому материалу. Помимо этого, в другом предпочтительном варианте осуществления пятый материал изготовлен из керамики. Специалист в данной области техники, основываясь на этом раскрытии, сможет выбрать одну или несколько опорных конструкций, которые подходят для заданной прикладной задачи.

Пример мембраны для отделения водорода показан на Фиг.5b. В этом варианте осуществления композитный материал 51 сделан из диоксида кремния (каркас или первый материал) и палладия (активный или второй материал). Структура композитного материала поддерживается двумя опорными пластинами (показан на Фиг.5а), сделанными из кремния с ортогонально ориентированными коллекторными каналами.

В одном варианте осуществления мембрана для отделения водорода изготовляется выполнением следующих стадий, как проиллюстрировано на Фиг.6а-6j.

1. Слой термического SiO2 610 толщиной 300-600 нм формируют на лицевой и тыльной поверхности 20-40 мкм кремниевой пластины 69, с двумя полированными сторонами (Фиг.6а).

2. Маску 611 с 2×10 мкм прямоугольными окошками формируют на тыльной стороне кремниевой пластины 69 (Фиг.6b).

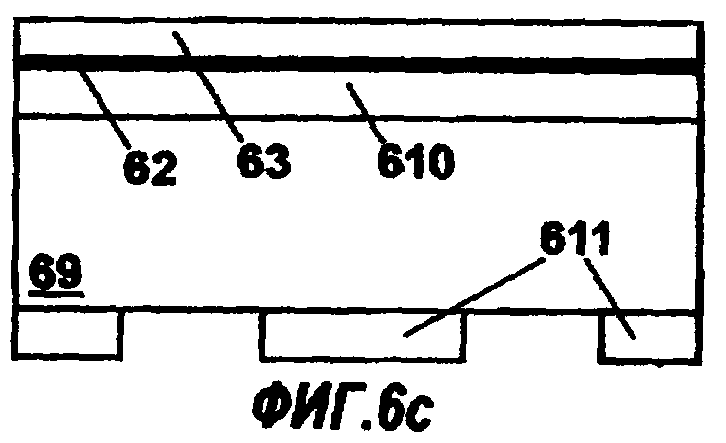

3. Металлический слой 62 (Al или Cr) толщиной 20-50 нм и слой аморфного кремния (α-Si) 63 толщиной 200-300 нм размещают поверху термического слоя SiO2 610 (Фиг.6с).

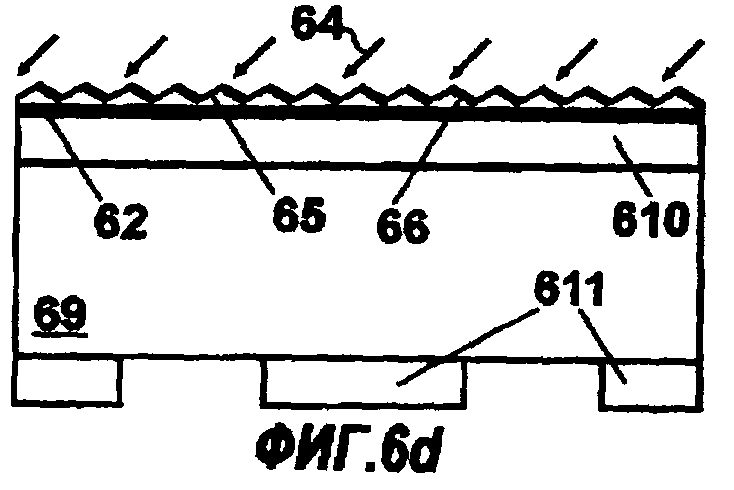

4. Волнообразная самоформирующаяся структура (WOS) 65 формируется на α-Si/Me поверхности в результате воздействия азотного ионного пучка 64, с получением в результате длины волны WOS около λ=20-400 нм. Техника формирования волнообразных структур была развита и раскрыта ранее изобретателями настоящего изобретения. Например, эта стадия может быть завершена практикой обучения, раскрытого в следующих публикациях, приведенных здесь как ссылки во всей своей полноте: патент США № 6274007 и Смирнов и др., «Формирование волнообразных структур на пластинах SOI с помощью химически активных пучков ионов» Nuclear Instruments and Methods in Physics research B, 1999, v. 147, pp. 310-315, Elsevier Science Ltd. В результате этого процесса тонкий слой нитрида кремния формируется на той части WOS-поверхности 65, которая обращена к потоку пучка ионов 64. Полученная конфигурация волнообразной наноструктуры изображена на Фиг.6d.

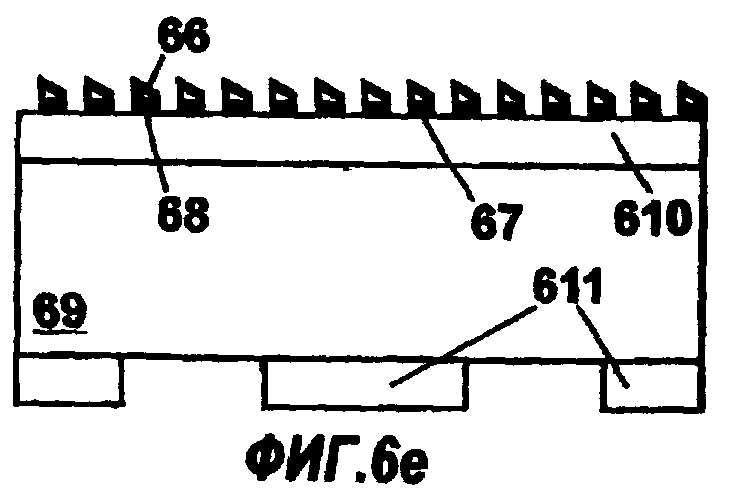

5. Применяют процесс реактивного ионного травления (RIE) плазмой, известный в данной области техники, к WOS 65 и металлической пленке 62, со слоем термического SiO2, используемом как останавливающий слой. В результате получают металлическую наномаску, содержащую нитрид кремния 66, аморфный кремний 68 и метал 67, как изображено на Фиг.6е.

6. На следующей стадии формируют матрицу глубоких наноканавок 612, с использованием RIE, применяя (C4F8-Ar)-плазму сквозь металлическую наномаску. В этом случае наноканавки имеют 600 нм в глубину и 65 нм в ширину. Затем остатки нитрида кремния 66 и аморфного кремния 68 выжигают SF6 плазмой, а остатки металла 67 удаляют или влажным травлением, или при использовании RIE с плазмой, избирательной к SiO2. Итоговая матрица наноканавок изображена на Фиг.6f.

7. На следующей стадии желаемый композитный материал SiO2-Pd формируют наклонным нанесением палладия 616 в наноканавки. Направление потока атомов Pd 615 в наклонном методе осаждения перпендикулярно к ориентации матрицы наноканавок. Две противоположно направленные наклонные ориентации и одна ортогональная ориентация потока атомов Pd используют для нанесения, как показано на Фиг.6g-6i.

8. Наконец, формируют глубокие коллекторные каналы 613 посредством дальнейшего применения RIE с помощью C4F8- и SF6-плазмы сквозь металлическую маску 611 на тыльной стороне тонкой кремниевой пластины до нижней части наноканавок в SiO2. Процесс RIE имеет высокую избирательность в отношении SiO2 и Pd. После RIE разделительную пластину 618 обжигают при рабочих температурах 200-600°С в инертной атмосфере. Опорные пластины 52 и 53 с глубокими коллекторными каналами изготавливают с использованием литографии и травления, известных специалистам в данной области техники, используя вышеизложенные описание и сопроводительные чертежи.

Настоящее изобретение не ограничено рамками конкретных описанных здесь вариантов осуществления. Действительно, различные модификации изобретения в добавление к тем, что здесь описаны, будут очевидны для специалистов в данной области техники, из вышеизложенного описания и сопроводительных чертежей. Подразумевается, что такие модификации попадают в объем прилагаемой формулы изобретения. Несомненно, могут быть представлены многочисленные другие варианты осуществления, которые не отступают от концепции текущего изобретения, рамки которого определены следующей формулой изобретения.

Реферат

Раскрыт композитный материал, который может быть использован для тонких мембран. Композитный материал включает первый материал, который имеет квазипериодическую систему вертикальных канавок (наноканавок) с периодичностью, находящейся в диапазоне от 20 до 400 нм. Наноканавки формируются в виде каналов между окаймляющими продолговатыми элементами. Наноканавки, по крайней мере частично, заполнены вторым материалом, который имеет физико-химические характеристики, в значительной степени отличающиеся от первого материала. Технический эффект заключается в создании сверхтонких мембран повышенной производительности и надежности. 4 н. и 25 з.п. ф-лы, 24 ил.

Формула

композитный слой, содержащий

первый материал, имеющий наноканавки, сформированные в нем в виде квазипериодичной матрицы вертикальных канавок с периодичностью, находящейся в диапазоне от 20 до 400 нм, при этом наноканавки сформированы как каналы между окаймляющими продолговатыми элементами первого материала;

второй материал, расположенный внутри наноканавок, причем упомянутый второй материал отличается от первого материала.

(а) композитный слой, содержащий

первый материал, имеющий наноканавки, сформированные в нем в виде квазипериодичной матрицы вертикальных канавок с периодичностью в диапазоне от 20 до 400 нм, и при этом наноканавки формируются как каналы между окаймляющими продолговатыми элементами первого материала;

второй материал, расположенный внутри наноканавок, при этом упомянутый выше второй материал отличается от первого материала и имеет каталитические свойства, или способность разделять компоненты, или является магнитным материалом; и

(b) несущий слой, на котором размещен композитный слой, причем несущий слой задает множество каналов, через которые открыт доступ к композитному слою.

композитный слой, содержащий

первый материал, имеющий наноканавки, сформированные в нем в виде квазипериодичной матрицы вертикальных канавок с периодичностью в диапазоне от 20 до 400 нм, причем наноканавки формируются как каналы между окаймляющими продолговатыми элементами первого материала, при этом, по крайней мере, некоторые из них имеют размер в диапазоне от 10 до 250 нм в первом горизонтальном измерении и от 100 до 2500 нм во втором горизонтальном измерении; и

второй материал, расположенный в наноканавках, причем упомянутый второй материал отличается от первого материала;

в котором наноканавки простираются от верхней стороны композитного слоя до нижней стороны композитного слоя, и при этом наноканавки частично заполнены вторым материалом таким образом, что второй материал не простирается до нижней стороны композитного слоя.

помещение слоя термического SiO2 на лицевую поверхность кремниевой пластины;

формирование поверхности α-Si/Металл путем размещения металлического слоя и затем слоя аморфного кремния (α-Si) поверх слоя термического SiO2;

формирование волнообразной структуры (WOS) с длиной волны около λ=20-400 нм на поверхности α-Si/Металл в результате воздействия на упомянутую выше поверхность азотного ионного пучка;

формирование металлической наномаски, содержащей нитрид кремния, аморфный кремний и металл;

формирование матрицы наноканавок путем удаления металла, не покрытого металлической наномаской;

удаление остатков нитрида кремния и аморфного кремния; и

наклонное нанесение в наноканавки активного материала, который имеет каталитические свойства, или способность разделять компоненты, или является магнитным материалом.

Документы, цитированные в отчёте о поиске

Способ изготовления композиционного материала

Комментарии