Ламинированная сульфированным блок-сополимером мембрана для вентиляции с рекуперацией энергии - RU2587445C2

Код документа: RU2587445C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к мембране для использования в центральном блоке вентиляционной системы с рекуперацией энергии. В частности, настоящее изобретение относится к мембране, изготовленной из микропористой подложки, ламинированной сульфированным блок-сополимером, имеющим по меньшей мере два концевых полимерных блока, которые содержат мало или вообще не содержат сульфокислотную или сульфонатную функциональность, и по меньшей мере один внутренний полимерный блок, который содержит эффективное количество сульфокислотной или сульфонатной функциональности. Настоящее изобретение также относится к блоку вентиляционной системы с рекуперацией энергии, имеющему центральный блок, который использует такие мембраны.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Хорошо известно, что системы отопления и охлаждения используются для управления температурой зданий и различного жилья. Зачастую свежий воздух забирается снаружи здания или дома, а отработанный в помещении воздух возвращается наружу. Как правило, на такое охлаждение и отопление расходуется большое количество энергии. Одним из способов уменьшения стоимости этого расхода энергии является обмен некоторым количеством тепла и влаги между воздушными потоками по мере их входа в структуру и выхода из структуры.

Соответственно, такие системы для обмена тепла и влагой между воздушными потоками стали известны как вентиляционные системы с рекуперацией энергии (energy recovery ventilation, ERV). ERV включает в себя обмен явным и скрытым теплом между выходящим отработанным внутренним воздухом и свежим наружным воздухом. Основанием для такого обмена является то, что поток отработанного воздуха и входящий воздушный поток будут обладать различным давлением водяного пара и, кроме того, будут иметь различающиеся температуры. Например, летом, если входящий воздух является теплым и влажным, энергия рекуперируется путем обмена как явным теплом, так и скрытым теплом с прохладным отработанным воздухом низкой влажности. Альтернативно, в зимнее время, если наружный воздух холодный и сухой, энергия рекуперируется путем обмена между сухим холодным воздухом и теплым, более влажным отработанным воздухом.

Системы ERV обычно используются в сочетании с системой отопления и/или охлаждения и состоят из устройства, имеющего центральный блок ERV. Центральный блок, как правило, включает в себя пакет различных мембран, разделенных некоторым типом барьера. Потоки входящего и выходящего воздуха подаются к центральному блоку и проходят мимо друг друга без смешения с каждой стороны уложенных в пакет мембран.

Обмен явным теплом, как правило, проще осуществить, так как тонкий барьерный слой может передавать тепло довольно легко. С другой стороны, передача скрытого тепла (теплоты фазового перехода) зависит от разности влажности воздушных потоков. Соответственно, существует необходимость в системе, которая позволяла бы эффективный обмен как явным, так и скрытым теплом различных входящих и выходящих потоков воздуха.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

На скрытое тепло в значительной степени влияет изменение влажности входящего и выходящего воздуха. Соответственно, передача скрытого тепла становится в большой степени функцией способности мембраны ERV передавать водяной пар между двумя воздушными потоками.

То, что было найдено и раскрыто в настоящем документе, является системой ERV для улучшенного обмена явным и скрытым теплом между входящим и выходящим потоками воздуха. Это было достигнуто с помощью мембраны, описанной в настоящем документе, состоящей из микропористой подложки с ламинатом, имеющим сульфированный блок-сополимер. Сульфированный блок-сополимер имеет высокие скорости переноса водяного пара, способствуя тем самым эффективному обмену скрытым теплом.

В некоторых вариантах осуществления в настоящем документе раскрыта многослойная мембрана для центрального блока системы рекуперации энергии для обмена теплом и влагой между воздушными потоками, проходящими через систему, включающая в себя:

волокнистую микропористую поддерживающую подложку,

сульфированный блок-сополимер, имеющий по меньшей мере один концевой блок А и по меньшей мере один внутренний блок B, в котором каждый блок А по существу не содержит сульфокислотных или сульфоэфирных функциональных групп, и каждый блок B представляет собой полимерный блок, содержащий от приблизительно 10% моль до приблизительно 100% моль сульфокислотных или сульфоэфирных функциональных групп в зависимости от числа мономерных звеньев,

в которой сульфированный блок-сополимер ламинирован на микропористой поддерживающей подложке.

Кроме того, мембрана может включать в себя распорный элемент, помещенный между мембраной и второй мембраной, так что распорный элемент и мембрана образуют один слой в центральном блоке ERV. В других вариантах осуществления центральный блок имеет множество указанных слоев, сложенных друг на друга в виде пакета.

В других вариантах осуществления микропористая подложка является волокнистым тканым или нетканым материалом. В дополнительных вариантах осуществления микропористая подложка выбирается из группы, состоящей из углерода, стекловолокна, полиэфира, полиэтилена, полиэтилентерефталата, целлюлозы, нитрата целлюлозы, ацетата целлюлозы, нейлона и политетрафторэтилена.

В некоторых вариантах осуществления сульфированный блок-сополимер наносится горячим ламинированием, ламинированием из растворителя или клеевым ламинированием на микропористую поддерживающую подложку. Кроме того, ламинатный сульфированный блок-сополимер может быть смешан с дополнительными гидрогенизированными и негидрогенизированными термопластичными эластомерными стирольными блок-сополимерами.

В других вариантах осуществления каждый блок А включает в себя один или несколько сегментов, выбранных из полимеризованных (i) пара-замещенных стирольных мономеров, (ii) этилена, (iii) альфа-олефинов, содержащих от 3 до 18 атомов углерода; (iv) 1,3-циклодиеновых мономеров, (v) мономеров сопряженных диенов, имеющих содержание винила до гидрогенизации менее 35% моль, (vi) акриловых эфиров, (vii) метакриловых эфиров и (viii) их смесей.

В других вариантах осуществления каждый блок B включает в себя сегменты одного или нескольких виниловых ароматических мономеров, выбранных из полимеризованных (i) незамещенных стирольных мономеров, (ii) орто-замещенных стирольных мономеров, (iii) мета-замещенных стирольных мономеров, (iv) альфа-метилстирола, (v) 1,1-дифенилэтилена, (vi) 1,2-дифенилэтилена и (vii) их смесей.

В других вариантах осуществления сульфированный блок-сополимер имеет общую конфигурацию A-B-A, A-B-A-B-A, (A-B-A)nX, (A-B)nX, A-D-B-D-A, A-B-D-B-A, (A-D-B)nX, (A-B-D)nX или смесь этих конфигураций, где n является целым числом от 2 до примерно 30, а Х представляет собой остаток связующего агента, и в котором каждый блок D представляет собой полимерный блок, устойчивый к сульфированию, а множество блоков А, блоков B, или блоков D могут быть одинаковыми или различными.

В других вариантах осуществления каждый блок D выбран из группы, состоящей из (i) полимеризованного или сополимеризованного сопряженного диена, выбранного из изопрена и 1,3-бутадиена, имеющего содержание винила до гидрогенизации от 20% моль до 80% моль, (ii) полимеризованного акрилатного мономера, (iii) силиконового полимера, (iv) полимеризованного изобутилена и (v) их смесей, где любые сегменты, содержащие полимеризованный 1,3-бутадиен или изопрен, впоследствии гидрогенизированы.

В других вариантах осуществления в настоящем документе раскрыта система рекуперации энергии, имеющая центральный блок, позволяющий обмен теплом и влагой между, по меньшей мере, двумя потоками воздуха, и включающий в себя:

множество распорных элементов, расположенных в сложенной пакетной конфигурации, формирующих воздушные проходы, сконфигурированные для пропускания через них по меньшей мере двух независимых потоков воздуха,

множество ламинированных мембран со вставленными между ними распорными элементами, состоящих из ламинированной микропористой волокнистой поддерживающей подложки, слоя ламината, содержащего сульфированный блок-сополимер, имеющий по меньшей мере один концевой блок А и по меньшей мере один внутренний блок B, в котором каждый блок А по существу не содержит сульфокислотных или сульфоэфирных функциональных групп, и каждый блок B представляет собой полимерный блок, содержащий от приблизительно 10% моль до приблизительно 100% моль сульфокислотных или сульфоэфирных функциональных групп в зависимости от числа мономерных звеньев блока B.

В других вариантах осуществления воздушные проходы состоят из двух наборов воздушных проходов, где первый набор расположен в первом направлении, а второй набор расположен во втором направлении, отличном от указанного первого направления, позволяя тем самым по меньшей мере двум независимым потокам воздуха течь перекрестно по отношению друг к другу.

В других вариантах осуществления распорный элемент выполнен из металла, стекловолокна или пластика. В дополнение к этому микропористая подложка может быть волокнистым тканым или нетканым материалом. Кроме того, микропористая подложка выбирается из группы, состоящей из углерода, стекловолокна, полиэфира, полиэтилена, полиэтилентерефталата, целлюлозы, нитрата целлюлозы, ацетата целлюлозы, нейлона и политетрафторэтилена. В других вариантах осуществления сульфированный блок-сополимер наносится горячим ламинированием, ламинированием из растворителя или клеевым ламинированием на микропористую поддерживающую подложку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует вид в перспективе центрального блока ERV.

Фиг.2 иллюстрирует воздухообменные мембраны с распорным элементом.

Фиг.3 иллюстрирует распорные элементы в перпендикулярной конфигурации.

Фиг.4 иллюстрирует пакетное расположение распорных элементов.

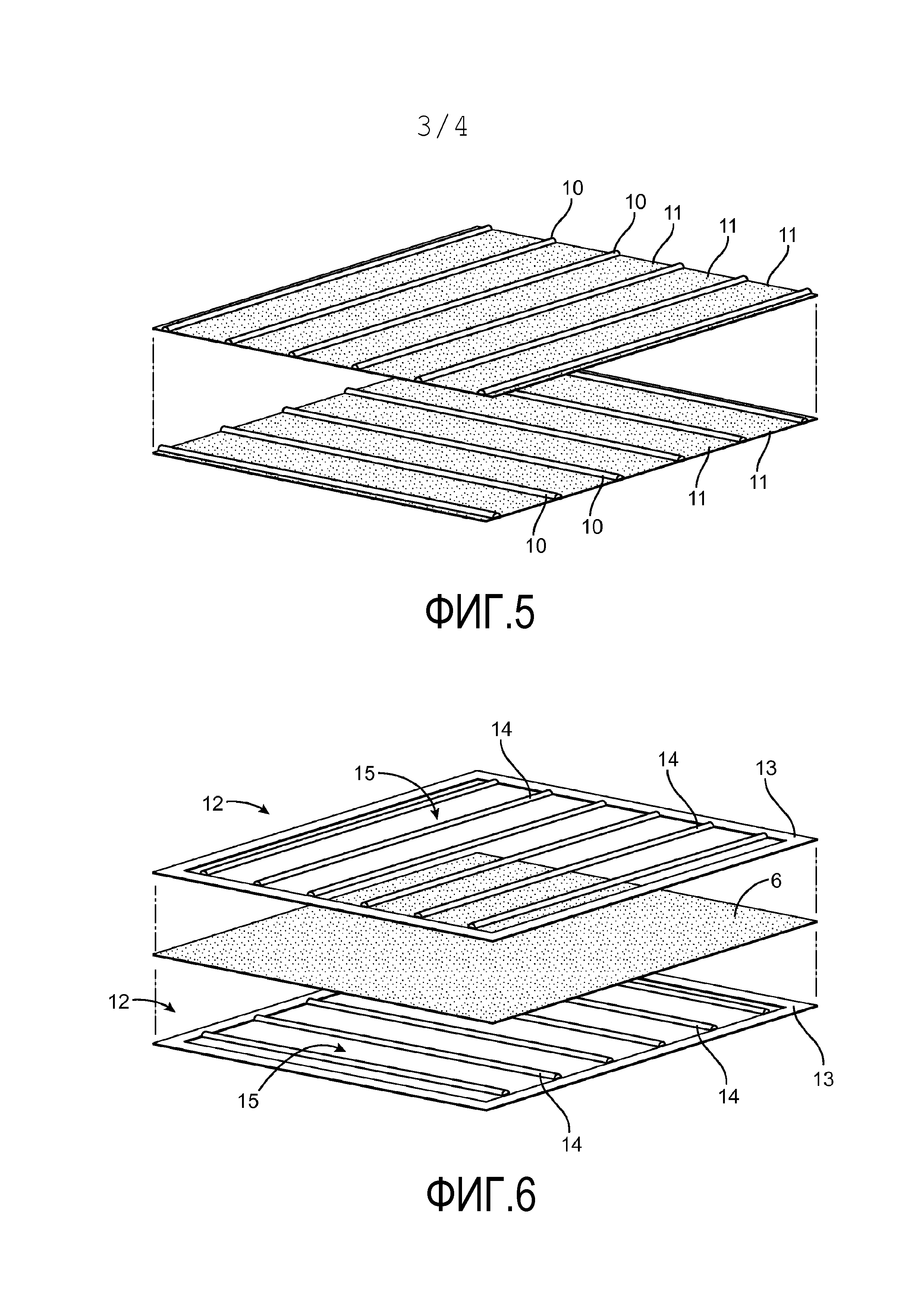

Фиг.5 иллюстрирует распорные элементы, имеющие удлиненные ребра.

Фиг.6 иллюстрирует распорные элементы, изготовленные в виде тарелок.

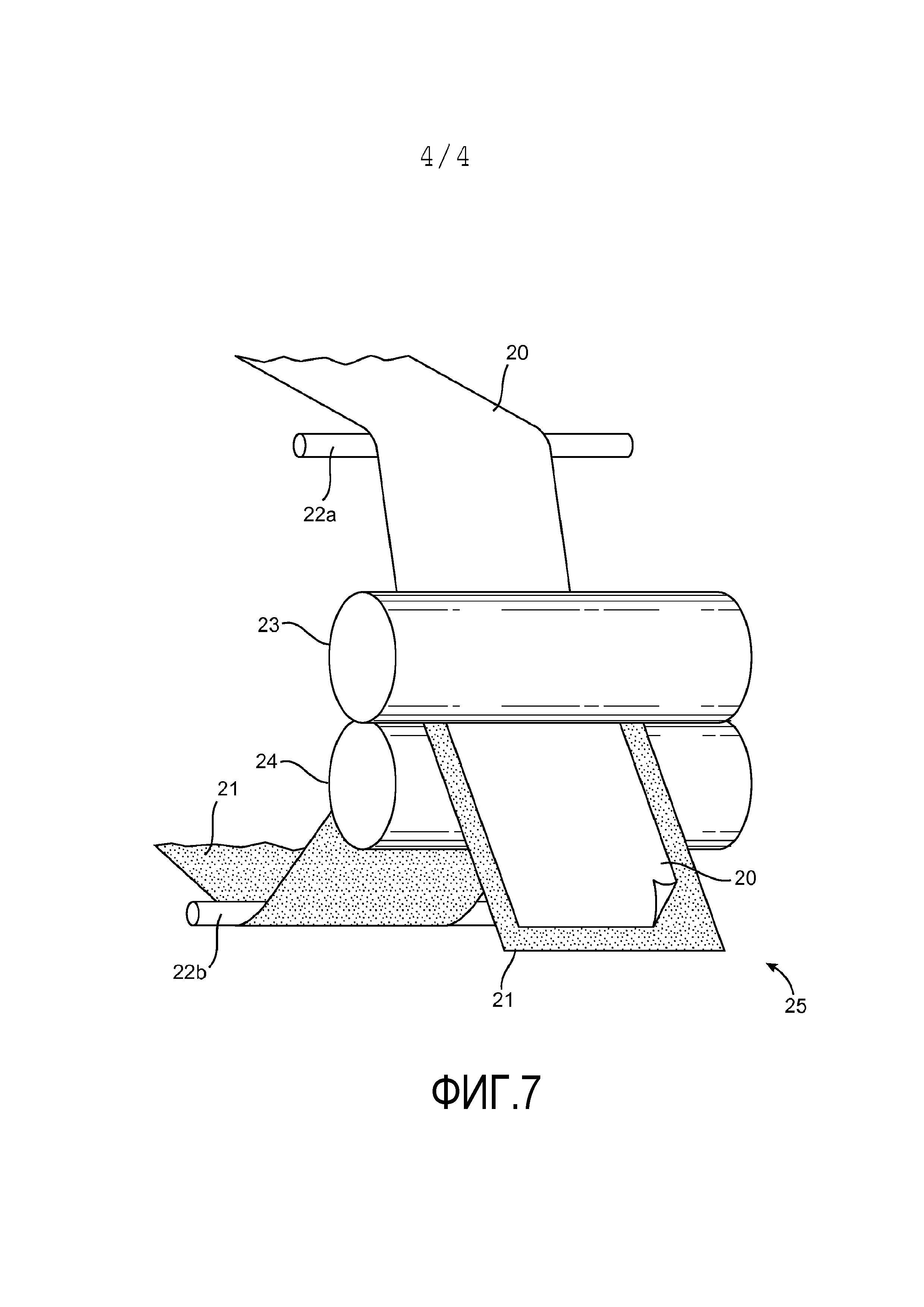

Фиг.7 иллюстрирует роликовый узел.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе дано подробное описание вариантов осуществления настоящего изобретения, однако следует понимать, что описанные варианты осуществления являются всего лишь примерами, и что изобретение может быть воплощено в различных и альтернативных формах раскрытых вариантов осуществления. Таким образом, конкретные структурные и функциональные детали, которые рассматриваются в раскрытых вариантах осуществления, не должны интерпретироваться как ограничивающие, а только в качестве основы для формулы изобретения и как представительная основа для обучения специалистов в данной области техники разнообразным использованиям настоящего изобретения.

Все публикации, патентные заявки и патенты, упомянутые в настоящем документе, включены посредством ссылки в полном объеме. В случае конфликта настоящее описание, включая определения, имеет преимущество.

Если не указано иное, все технические термины, используемые в настоящем документе, имеют обычные значения, понятные специалистам в данной области техники.

Более того, если специально не указано иное, следующие выражения, используемые в настоящем документе, понимаются как имеющие следующие значения.

Если специально не указано иное, термин "покрытый" или "покрытие" означает наложение или прикрепление полимера в растворе или жидкой форме к подложке или другому материалу.

В отличие от термина "покрытый", если специально не указано иное, термин "ламинирование" означает наложение или прикрепление литой полимерной мембраны или полимерной пленки к подложке или другому материалу.

В настоящем документе описана улучшенная система ERV для обмена явным и скрытым теплом между входящим потоком воздуха и выходящим потоком воздуха. Системы ERV используют центральный блок, имеющий пакет из нескольких влагопроницаемых мембран, разделенных распорными элементами. Как входящие потоки воздуха, так и выходящие потоки воздуха подаются к центральному блоку ERV. В центральном блоке воздушные потоки разделены мембранами центрального блока, так что они текут мимо друг друга. Таким образом происходит обмен теплом и влагой между двумя потоками воздуха.

Центральные блоки вентиляционной системы с рекуперацией энергии

Один вариант осуществления центрального блока 1 ERV показан на Фиг.1. Как показано на этом чертеже, блок имеет корпус, состоящий из верхней крышки 2 и нижней крышки 3 с боковыми опорами 4. В корпусе имеется обменный элемент 5, состоящий из множества воздухообменных мембран, разделенных множеством распорных элементов. В показанном варианте осуществления поток входящего свежего воздуха показан стрелкой 8, а поток выходящего воздуха показан стрелкой 9.

На Фиг.2 показаны воздухообменные мембраны 6 с расположенными между ними распорными элементами 7. Распорные элементы 7 сконфигурированы так, чтобы обеспечить каналы для воздушного потока между мембранами 6. Размер таких каналов может быть таким, чтобы обеспечить воздушный зазор от приблизительно 5 мм до 30 мм. В варианте осуществления, показанном на Фиг.2, это делается посредством придания распорным элементам 7 формы с продольными ребрами. Таким образом, гребни распорных элементов образуют продольные отверстия по всей длине распорных элементов в одном направлении, позволяя тем самым потоку течь как выше, так и ниже распорного элемента в зависимости от формы продольных ребер. Такие распорные элементы могут быть сделаны из стекловолокна, алюминия или пластика. Также могут быть использованы другие материалы, которые обеспечивают прочность и поддерживают мембраны разделенными для пропуска и направления воздушного потока. Материал должен быть таким, чтобы ни воздух, ни влага не могли проходить через сами распорные элементы.

В варианте осуществления, показанном на Фиг.3, распорные элементы имеют форму с продольными ребрами и расположены в поперечной конфигурации. В этом примере один набор 7а распорных элементов устроен таким образом, что воздушные каналы проходят в одном продольном направлении, в то время как второй набор 7b распорных элементов устроен таким образом, что воздушные каналы ориентированы во втором продольном направлении, и каждый набор укладывается в пакет попеременно. Соответственно, входящий свежий воздух 8 может проходить через воздушные каналы распорного элемента в одном направлении, в то время как отработанный воздух 9 проходит через воздушные каналы распорного элемента во втором направлении. Кроме того, так как мембраны расположены по обе стороны от распорных элементов 7, обмен теплом и влагой может быть осуществлен через мембрану без смешения различных потоков воздуха. В то время как Фиг.3 иллюстрирует распорные элементы 7а и 7b в разобранном состоянии, Фиг.4 показывает это же расположение распорных элементов в собранном виде, сложенными друг на друга так, как они находились бы в центральном блоке (с мембранами между ними).

Примерные центральные блоки ERV, имеющие ребристые распорные элементы, продаются, например, компанией Innergytech в их энтальпийных теплообменных блоках. Дополнительно к этому, например, патент США № 6536514 описывает ребристый распорный элемент с влагопроницаемыми мембранами.

В то время как на Фиг.2-4 показаны ребристые распорные элементы, следует понимать, что могут быть использованы и другие типы распорных элементов. Например, как показано на Фиг.5, вместо ребристой формы распорные элементы могут быть сделаны из одиночных удлиненных ребер 10, приклеенных к поверхности мембран 11 и проходящих по всей длине центрального блока, при этом каждый последующий слой меняет направление ребер, чтобы сформировать перекрестные потоки. В других примерах, как показано на Фиг.6, распорные элементы могут быть сделаны из тарелок 12, которые могут быть проложены между мембранами. Такие тарелки могут иметь внешнюю раму 13 с продольными перегородками 14, расположенными на расстоянии друг от друга. Такие тарелки могут быть изготовлены из стекловолокна, алюминия или пластика. Мембрана 6 помещается между тарелками 12, а сами тарелки 12 складываются друг на друга, при этом каждая последующая тарелка меняет направление перегородок, чтобы сформировать перекрестные потоки. Например, на Фиг.6 верхняя тарелка имеет одно направление, в то время как нижняя тарелка имеет второе направление, которое в наглядном примере перпендикулярно первому. Перегородки 14 образуют воздушные каналы 15, которые направляют потоки воздуха, протекающего через блок ERV. Отверстия для входа воздушного потока в воздушные каналы 15 располагаются на боковой стороне внешней рамы 13.

Распорные элементы, такие, как показаны на Фиг.2-6, могут иметь конфигурацию, отличающуюся от продольной, например, они могут быть диагональными, криволинейными, или иметь другую форму. Путем изменения формы перегородок можно увеличить время нахождения воздушных потоков в центральном блоке ERV, улучшая таким образом обмен теплом и влагой. Кроме того, такие распорные элементы могут быть уложены так, что входящий и выходящий потоки воздуха пересекаются в любом направлении, например в поперечном направлении, под прямым углом, или в любой непараллельной конфигурации. Кроме того, параллельные конфигурации также могут быть использованы, если может быть предотвращено перемешивание газов на входе и выходе из блока.

Мембраны для вентиляции с рекуперацией энергии

Распорные элементы предназначены для того, чтобы позволять поверхностям мембраны контактировать с входящим и выходящим потоками воздуха, текущими в непараллельном направлении по одному с каждой стороны мембраны без их смешения. Мембраны позволяют перенос влаги между воздушными потоками, создавая тем самым ощутимый теплообмен. Соответственно, возможность более эффективно передавать влагу очень сильно влияет на производительность и эффективность блока ERV. Как описано в настоящем документе, была найдена поразительно улучшенная мембрана для ERV, имеющая полимерную пленку, ламинированную на подложке, для улучшения переноса водяного пара между входящим и выходящим потоками газа.

a. Подложка мембраны

Подложка используется с мембраной для обеспечения механической прочности при одновременном дополнительном облегчении переноса водяного пара. Соответственно, она должна быть изготовлена из пористого материала, чтобы влага проходила через нее с минимальным возможным сопротивлением, но при этом она также должна обеспечивать структурную целостность. В качестве пористой подложки могут использоваться подложки, известные и используемые в данной области техники, многие из которых являются коммерчески доступными.

Соответственно, подложка для использования с мембраной, описанной в настоящем документе, включает пористые целлюлозные волокнистые материалы. Также могут быть использованы микропористые пленки. Материалы включают в себя, например, ткани, полимерные пленки и волокна, а также целлюлозные материалы (такие как бумага). Подложка может состоять из натуральных и/или синтетических волокон. Ткани включают в себя тканые материалы, нетканые материалы, трикотажные материалы и материалы с перекрестным усилением.

Кроме того, подложка может состоять из волокон, стеклянных нитей, стекловолокна, нержавеющих металлических волокон (таких как никелевые волокна), а также из углеродных волокон. Синтетические волокна включают полиолефины, полиэтилен, полипропилен и полиэфиры.

Иллюстративные подложки также включают в себя поливинилиденфторид, политетрафторэтилен, нейлон, полиэфирсульфон, полипропилен, полиамид, целлюлозу, нитрат целлюлозы, ацетат целлюлозы, сополимер нитрата/ацетата целлюлозы и политетрафторэтилена, полиэтилентерефталат (PET) и полиэфирэфиркетон (PEEK).

Добавки или покрытия (кроме покрытия сульфированным полимером) могут быть добавлены к подложке для улучшения других свойств. Такие добавки не должны оказывать негативное влияние на производительность и эффективность блока ERV или вводить какие-либо вредные компоненты в воздушные потоки. Одним из видов добавок являются антипирены, которые могут быть использованы для ингибирования или предотвращения пожара или распространения огня. Например, могут быть использованы негалогенные антипирены, а также фосфорсодержащие соединения. Галогенные антипирены могут включать в себя бромсодержащие антипирены. Могут быть использованы также другие полезные антипирены, известные в данной области техники.

Также могут применяться биоциды, в том числе фунгициды, микробициды и бактерициды, для предотвращения роста плесневых грибов, плесени, грибков, бактерий, вирусов и паразитов, а также других биологических организмов, которые могут быть вредными для людей или снижать эффективность блока ERV.

Другие добавки могут быть добавлены к подложке, чтобы увеличить ее прочность, пористость и время жизни, либо уменьшить запах, такие как антиоксиданты, двуокись кремния, окись алюминия и цеолиты.

b. Полимер мембраны

Мембрана для использования в центральном блоке ERV, описанная в настоящем документе, представляет собой полимерный пленочный слой, ламинированный на пористую подложку. Как описано в настоящем документе, полимерная пленка состоит из или включает в себя сульфированный блок-сополимер. Неожиданно было обнаружено, что, когда сульфированный блок-сополимер, описанный в настоящем документе, ламинируется на пористой подложке, перенос водяного пара, и следовательно, обмен скрытым теплом значительно улучшаются. В некоторых вариантах осуществления сульфированные блок-сополимеры, которые используются в слое полимерной пленки, включают в себя сульфированные блок-сополимеры, описанные в патентной заявке США № 2007/0021569 (Уиллис и соавт.), описание которой включено в настоящий документ посредством ссылки в полном объеме. Кроме того, сульфированные блок-сополимеры, которые включают в себя сульфированные блок-сополимеры, описанные в патентной заявке США № 2007/0021569, могут быть получены в соответствии со способом, описанным в патентной заявке WO 2008/089332 (Дадо и соавт.), которая включена в настоящий документ посредством ссылки в полном объеме.

1. Сульфированные блок-сополимеры

Блок-сополимеры, необходимые для приготовления сульфированных блок-сополимеров, могут быть приготовлены посредством ряда различных процессов, включая анионную полимеризацию, замедленную анионную полимеризацию, катионную полимеризацию, полимеризацию Циглера-Натта и полимеризацию по механизму живых цепей (живую полимеризацию) или полимеризацию, инициированную стабильным свободным радикалом. Анионная полимеризация более подробно описана ниже и в указанных документах. Процессы замедленной анионной полимеризации для получения стирольных блок-сополимеров описаны, например, в патенте США № 6391981, патенте США № 6455651 и патенте США № 6492469, каждый из которых включен в настоящий документ посредством ссылки. Процессы катионной полимеризации для получения блок-сополимеров описаны, например, в патенте США № 6515083 и патенте США № 4946899, каждый из которых включен в настоящий документ посредством ссылки.

Обзор процессов живой полимеризации Циглера-Натта, которые могут быть использованы для получения блок-сополимеров, был сделан недавно в статье G.W. Coates, P.D. Hustad, S. Reinartz, Angew. Chem. Int. Ed., 41, 2236-2257 (2002); последующая публикация H. Zhang, K. Nomura, J. Am. Chem. Soc., Comm., 2005 описывает способы живой полимеризации Циглера-Натта для получения конкретно стирольных блок-сополимеров. Обширный обзор работ в области химии живой радикальной полимеризации с участием свободного нитроксильного радикала приведен в публикации C.J. Hawker, A.W. Bosman, E. Harth, Chem. Rev., 101(12), 3661-3688 (2001). Как отмечается в этом обзоре, стирольные блок-сополимеры могут быть синтезированы с помощью способа живой полимеризации или способа полимеризации, инициированной стабильным свободным радикалом. Способы радикальной полимеризации с участием свободного нитроксильного радикала при подготовке предшествующих полимеров являются предпочтительными способами живой цепной полимеризации или полимеризации, инициированной стабильным свободным радикалом.

2. Структура полимера

Один аспект изобретения относится к полимерной структуре сульфированных блок-сополимеров. В одном варианте осуществления нейтрализованные блок-сополимеры имеют по меньшей мере два концевых или внешних полимерных блока А и по меньшей мере один насыщенный внутренний полимерный блок B, в котором каждый блок А представляет собой полимерный блок, устойчивый к сульфированию, а каждый блок B представляет собой полимерный блок, который подвержен сульфированию.

Предпочтительные структуры блок-сополимера имеют общую конфигурацию A-B-A, (A-B)n(A), (A-B-A)n, (A-B-A)nX, (A-B)nX, A-B-D-B-A, A-D-B-D-A, (A-D-B)n(A), (A-B-D)n(A), (A-B-D)nX, (A-D-B)nX или смесь этих конфигураций, где n является целым числом от 2 до примерно 30, Х представляет собой остаток связующего агента, а блоки A, B и D определены ниже.

Наиболее предпочтительными структурами являются линейные структуры, такие как A-B-A, (A-B)2X, A-B-D-B-A, (A-B-D)2X, A-D-B-D-A и (A-D-B)2X, и радиальные структуры, такие как (A-B)nX и (A-D-B)nX, где n является целым числом от 3 до 6. Такие блок-сополимеры, как правило, получают путем анионной полимеризации, полимеризации, инициированной стабильным свободным радикалом, катионной полимеризации или полимеризации Циглера-Натта. Предпочтительно блок-сополимеры получают путем анионной полимеризации. Специалистам в данной области техники будет понятно, что в любой полимеризации полимерная смесь в дополнение к любым линейным и/или радиальным полимерам будет включать в себя определенное количество диблок-сополимера A-B. Установлено, что соответствующие количества не оказывают вредного воздействия.

Блоки А являются одним или несколькими сегментами, выбранными из полимеризованных (i) пара-замещенных стирольных мономеров, (ii) этилена, (iii) альфа-олефинов, содержащих от 3 до 18 атомов углерода; (iv) 1,3-циклодиеновых мономеров, (v) мономеров сопряженных диенов, имеющих содержание винила до гидрогенизации менее 35% моль, (vi) акриловых эфиров, (vii) метакриловых эфиров и (viii) их смесей. Если сегменты А представляют собой полимеры 1,3-циклодиена или сопряженных диенов, сегменты будут гидрогенизированы после полимеризации блок-сополимера и перед сульфированием блок-сополимера.

Пара-замещенные стирольные мономеры выбираются из пара-метилстирола, пара-этилстирола, пара-н-пропилстирола, пара-изо- пропилстирола, пара-н-бутилстирола, пара-втор-бутилстирола, пара-изо-бутилстирола, пара-трет-бутилстирола, изомеров пара-децилстирола, изомеров пара-додецилстирола и смеси указанных выше мономеров. Предпочтительными пара-замещенными стирольными мономерами являются пара-трет-бутилстирол и пара-метилстирол, при этом пара-трет-бутилстирол является наиболее предпочтительным. Мономеры могут быть смесями мономеров, в зависимости от конкретного источника. Желательно, чтобы общая чистота пара-замещенных стирольных мономеров была по меньшей мере 90% масс., предпочтительно по меньшей мере 95% масс., и еще более предпочтительно по меньшей мере 98% масс. желаемого пара-замещенного стирольного мономера.

Когда блоки А являются этиленовыми полимерными сегментами, может быть полезным полимеризовать этилен с помощью процесса Циглера-Натта, как описано в цитированной выше обзорной статье G.W. Coates et al., которая включена в настоящий документ посредством ссылки. Предпочтительно получать этиленовые блоки с использованием методов анионной полимеризации, как описано в патенте США № 3450795, включенном в настоящий документ посредством ссылки. Значение молекулярной массы блока для таких этиленовых блоков обычно составляет от приблизительно 1000 до приблизительно 60000.

Когда блоки А являются полимерами альфа-олефинов, содержащих от 3 до 18 атомов углерода, такие полимеры получают с помощью процесса Циглера-Натта, как описано в цитированной выше обзорной статье G.W. Coates et al. Предпочтительными альфа-олефинами являются пропилен, бутилен, гексан или октан, при этом пропилен является наиболее предпочтительным. Значение молекулярной массы блока для каждого из таких альфа-олефиновых блоков обычно составляет от приблизительно 1000 до приблизительно 60000.

Когда блоки А являются гидрогенизированными полимерами 1,3-циклодиеновых мономеров, такие мономеры выбираются из группы, состоящей из 1,3-циклогексадиена, 1,3-циклогептадиена и 1,3-циклооктадиена. Предпочтительно циклодиеновый мономер является 1,3-циклогексадиеном. Полимеризация таких циклодиеновых мономеров раскрыта в патенте США № 6699941, который включен в настоящий документ посредством ссылки. При использовании циклодиеновых мономеров будет необходимо гидрогенизировать блоки А, так как негидрогенизированные полимеризованные циклодиеновые блоки восприимчивы к сульфированию. Соответственно, после синтеза блока А с 1,3-циклодиеновыми мономерами блок-сополимер будет гидрогенизирован.

Когда блоки А являются гидрогенизированными полимерами сопряженных ациклических диенов, имеющих содержание винила до гидрогенизации менее 35% моль, предпочтительно, чтобы сопряженный диен являлся 1,3-бутадиеном. Необходимо, чтобы содержание винила в полимере до гидрогенизации было менее 35% моль, предпочтительно менее 30% моль В некоторых вариантах осуществления содержание винила в полимере до гидрогенизации будет меньше, чем 25% моль, еще более предпочтительно менее 20% моль, и даже меньше, чем 15% моль, при этом одним из более выгодных значений содержания винилового полимера до гидрогенизации является менее 10% моль Таким образом, блоки А будут иметь кристаллическую структуру, похожую на кристаллическую структуру полиэтилена. Такие структуры блока А описаны в патенте США № 3670054 и в патенте США № 4107236, каждый из которых включен в настоящий документ посредством ссылки.

Блоки А также могут быть полимерными сегментами акриловых эфиров или метакриловых эфиров. Такие полимерные блоки могут быть получены в соответствии со способами, описанными в патенте США № 6767976, который включен в настоящий документ посредством ссылки. Конкретные примеры метакрилового эфира включают сложные эфиры первичного спирта и метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, гексилметакрилат, 2-этилгексилметакрилат, додецилметакрилат, лаурилметакрилат, метоксиэтилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, глицидилметакрилат, триметоксисилилпропилметакрилат, трифторметилметакрилат, трифторэтилметакрилат; сложные эфиры вторичного спирта и метакриловой кислоты, такие как изопропилметакрилат, циклогексилметакрилат и изоборнилметакрилат; и сложные эфиры третичного спирта и метакриловой кислоты, такие как трет-бутилметакрилат. Конкретные примеры акриловых эфиров включают сложные эфиры первичного спирта и акриловой кислоты, такие как метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, гексилакрилат, 2-этилгексилакрилат, додецилакрилат, лаурилакрилат, метоксиэтилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, глицидилакрилат, триметоксисилилпропилакрилат, трифторметилакрилат, трифторэтилакрилат; сложные эфиры вторичного спирта и акриловой кислоты, такие как изопропилакрилат, циклогексилакрилат и изоборнилакрилат; и сложные эфиры третичного спирта и акриловой кислоты, такие как трет-бутилакрилат. При необходимости, в качестве исходного материала или исходных материалов вместе с (мет)акриловым эфиром могут быть использованы один или несколько других анионных полимеризуемых мономеров. Примеры анионного полимеризуемого мономера, который может быть необязательно использован, включают в себя метакриловые или акриловые мономеры, такие как триметилсилилметакрилат, N-,N-диметилметакриламид, N,N-диизопропилметакриламид, N,N-диэтилметакриламид, N,N-метилэтилметакриламид, N,N-ди-трет-бутилметакриламид, триметилсилилакрилат, N,N-диметилакриламид, N,N-диизопропилакриламид, N,N-метилэтилакриламид и N,N-ди-трет-бутилакриламид. Более того, могут быть использованы многофункциональные анионные полимеризуемые мономеры, имеющие в своей молекуле две или более метакриловых или акриловых структуры, такие как структуры метакрилового эфира или структуры акрилового эфира (например, этиленгликольдиакрилат, этиленгликольдиметакрилат, 1,4-бутандиолдиакрилат, 1,4-бутандиолдиметакрилат, 1,6-гександиолдиакрилат, 1,6-гександиолдиметакрилат, триметилолпропантриакрилат и триметилолпропантриметакрилат).

В процессах полимеризации, используемых для получения полимерных блоков акрилового или метакрилового эфира, может быть использован только один из мономеров, например, (мет)акриловый эфир, либо два или более из них могут быть использованы в комбинации. Когда два или более мономеров используются в комбинации, любая форма сополимеризации, выбранная из случайной (статистической), блок-сополимеризации, конической блок-сополимеризации и т.п. форм сополимеризации, может быть осуществлена путем выбора условий, таких как комбинация мономеров и времена добавления мономеров к полимеризационной системе (например, одновременное добавление двух или более мономеров или раздельные добавления с заданным интервалом времени).

Блоки А могут содержать до 15% моль виниловых ароматических мономеров, таких как те, что присутствуют в блоках B, которые далее рассматриваются более подробно. В некоторых вариантах осуществления блоки А могут содержать до 10% моль, предпочтительно они будут содержать только до 5% моль, и особенно предпочтительно только до 2% моль виниловых ароматических мономеров, как упомянуто для блоков B. Тем не менее, в наиболее предпочтительных вариантах осуществления блоки А не будут содержать виниловых мономеров, присутствующих в блоках B. Уровень сульфирования в блоках А может составлять от 0% моль до 15% моль от общего количества мономеров в блоке А. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают любую комбинацию указанных молярных процентов, даже если определенная комбинация и диапазон здесь не перечислены.

Блоки B в каждом случае включают в себя сегменты одного или более полимеризованных виниловых ароматических мономеров, выбранных из незамещенного стирольного мономера, орто-замещенных стирольных мономеров, мета-замещенных стирольных мономеров, альфа-метилстирольного мономера, 1,1-дифенилэтиленового мономера, 1,2-дифенилэтиленового мономера и их смесей. В дополнение к мономерам и полимерам, упомянутым выше, блоки B могут также включать в себя полностью или частично гидрогенизированный сополимер такого мономера(-ов) с сопряженным диеном, выбранным из 1,3-бутадиена, изопрена и их смесей, имеющий содержание винила от 20% моль до 80% моль Эти сополимеры с полностью или частично гидрогенизированными диенами могут быть статистическими сополимерами, коническими сополимерами, блок-сополимерами или сополимерами с управляемым распределением. В одном предпочтительном варианте осуществления блоки B выборочно полностью или частично гидрогенизированы и включают в себя сополимер сопряженных диенов и виниловых ароматических мономеров, упомянутых в данном пункте. В другом предпочтительном варианте осуществления блоки B являются блоками незамещенного стирольного мономера, которые насыщены в силу природы мономера и не требуют дополнительного этапа гидрогенизации. Блоки B, имеющие управляемую структуру распределения, описаны в патенте США № 7169848, который включен в настоящий документ посредством ссылки. Патент США № 7169848 также раскрывает приготовление сульфированных блок-сополимеров. Блоки В, включающие в себя стирольный блок, описаны в настоящем документе. В предпочтительном варианте осуществления блоки B получаются из незамещенного стирола и не требуют отдельного этапа гидрогенизации.

В другом аспекте настоящего изобретения блок-сополимер включает в себя по меньшей мере один блок D модификатора, увеличивающего ударную прочность, имеющий температуру стеклования менее 20°C. В одном варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой гидрогенизированный полимер или сополимер сопряженного диена, выбранного из изопрена, 1,3-бутадиена и их смесей, причем бутадиеновая часть полимерного блока имеет содержание винила до гидрогенизации от 20% моль до 80% моль, а полимерный блок имеет среднечисленную молекулярную массу от 1000 до 50000. В другом варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой акрилат или силиконовый полимер, имеющий среднечисленную молекулярную массу от 1000 до 50000. В еще одном варианте осуществления блок D модификатора, увеличивающего ударную прочность, представляет собой полимерный блок изобутилена, имеющий среднечисленную молекулярную массу от 1000 до 50000.

Каждый блок А независимо имеет среднечисленную молекулярную массу от приблизительно 1000 до приблизительно 60000, и каждый блок B независимо имеет среднечисленную молекулярную массу от приблизительно 10000 до приблизительно 300000. Предпочтительно каждый блок А имеет среднечисленную молекулярную массу от 2000 до 50000, более предпочтительно от 3000 до 40000, и еще более предпочтительно от 3000 до 30000. Предпочтительно каждый блок B имеет среднечисленную молекулярную массу от 15000 до 250000, более предпочтительно от 20000 до 200000, и еще более предпочтительно от 30000 до 100000. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают в себя любую комбинацию заданных значений среднечисленной молекулярной массы, даже если конкретная комбинация и диапазон не перечислены выше. Эти молекулярные массы наиболее точно определяются посредством измерения светорассеяния и выражаются как среднечисленная молекулярная масса. Предпочтительно сульфированные полимеры имеют от приблизительно 8% моль до приблизительно 80% моль, предпочтительно от приблизительно 10% моль до приблизительно 60% моль блоков А, более предпочтительно более, чем 15% моль блоков А, и еще более предпочтительно от приблизительно 20% моль до приблизительно 50% моль блоков А.

Относительное количество виниловых ароматических мономеров, которые являются незамещенным стирольным мономером, орто-замещенным стирольным мономером, мета-замещенным стирольным мономером, альфа-метилстирольным мономером, 1,1-дифенилэтиленовым мономером и 1,2-дифенилэтиленовым мономером, в сульфированном блок-сополимере составляет от приблизительно 5% моль до приблизительно 90% моль, предпочтительно от приблизительно 5% моль до приблизительно 85% моль В альтернативных вариантах осуществления это количество составляет от приблизительно 10% моль до приблизительно 80% моль, предпочтительно от приблизительно 10% моль до приблизительно 75% моль, более предпочтительно от приблизительно 15% моль до приблизительно 75% моль, и наиболее предпочтительно от приблизительно 25% моль до приблизительно 70% моль Специалистам в данной области техники будет понятно, что подходящие диапазоны включают в себя любую комбинацию указанных молярных процентов, даже если конкретная комбинация не перечислена выше.

В предпочтительном варианте осуществления молярный процент виниловых ароматических мономеров, которые являются незамещенным стирольным мономером, орто-замещенным стирольным мономером, мета-замещенным стирольным мономером, альфа-метилстирольным мономером, 1,1-дифенилэтиленовым мономером и 1,2-дифенилэтиленовым мономером, в каждом блоке B составляет от приблизительно 10 до приблизительно 100% моль, предпочтительно от приблизительно 25 до приблизительно 100% моль, более предпочтительно от приблизительно 50 до приблизительно 100% моль, еще более предпочтительно от приблизительно 75 до приблизительно 100% моль и наиболее предпочтительно 100% моль Специалистам в данной области техники будет понятно, что подходящие диапазоны включают в себя любую комбинацию заданных значений молярных процентов, даже если конкретная комбинация и диапазон не перечислены выше.

Типичные уровни сульфирования таковы, что каждый блок B содержит одну или несколько групп с сульфоновой функциональностью. Предпочтительные уровни сульфирования составляют от 10 до 100% моль по молярному проценту виниловых ароматических мономеров, которые являются незамещенным стирольным мономером, орто-замещенным стирольным мономером, мета-замещенным стирольным мономером, альфа-метилстирольным мономером, 1,1-дифенилэтиленовым мономером и 1,2-дифенилэтиленовым мономером, в каждом блоке B, более предпочтительно приблизительно от 20% моль до 95% моль, и еще более предпочтительно приблизительно от 30% моль до 90% моль Специалистам в данной области техники будет понятно, что подходящие диапазоны сульфирования включают в себя любую комбинацию заданных значений молярных процентов, даже если конкретная комбинация и диапазон не перечислены выше. Уровень сульфирования определяется путем титрования сухого образца полимера, который был повторно растворен в тетрагидрофуране, стандартизированным раствором NaOH в смешанном водно-спиртовом растворителе.

3. Общий анионный процесс приготовления полимеров

Процесс анионной полимеризации включает в себя полимеризацию подходящих мономеров в растворе с литиевым инициатором полимеризации. Растворитель, используемый в качестве полимеризационного растворителя, может быть любым углеводородом, который не вступает в реакцию с живыми анионными концами цепочки образующегося полимера, легко обрабатывается в коммерческих установках полимеризации и обеспечивает подходящие характеристики растворимости для целевого полимера. Например, неполярные алифатические углеводороды, которым, как правило, не хватает ионизируемых атомов водорода, являются особенно подходящими растворителями. Часто используемыми являются циклические алканы, такие как циклопентан, циклогексан, циклогептан и циклооктан, все из которых являются относительно неполярными. Другие подходящие растворители будут известны специалистам в данной области техники и могут быть выбраны для эффективного применения при заданном наборе условий процесса, из которых температура полимеризации является одним из основных факторов, принимаемых во внимание.

Исходные материалы для приготовления блок-сополимеров по настоящему изобретению включают в себя исходные мономеры, указанные выше. Другие важные исходные материалы для анионной сополимеризации включают в себя один или несколько инициаторов полимеризации. В настоящем изобретении подходящие инициаторы включают в себя, например, алкильные соединения лития, такие как втор-бутиллитий, н-бутиллитий, трет-бутиллитий, амиллитий и им подобные, и другие литийорганические соединения, включающие в себя ди-инициаторы, такие как аддукт ди-втор-бутиллития на м-диизопропенилбензоле. Другие такие ди-инициаторы описаны в патенте США № 6492469, раскрытие которого включено в настоящий документ посредством ссылки. Из различных инициаторов полимеризации втор-бутиллитий является предпочтительным. Инициатор может быть использован в полимеризационной смеси (включающей в себя мономеры и растворитель) в количестве, рассчитанном на основе одной молекулы инициатора на желаемую полимерную цепочку. Процесс с литиевым инициатором хорошо известен и описан, например, в патенте США № 4039593 и в документе США Re. 27145, раскрытие каждого из которых включено в настоящий документ посредством ссылки.

Условия полимеризации для приготовления блок-сополимеров по настоящему изобретению, как правило, похожи на те, которые используются для анионной полимеризации в целом. Полимеризация предпочтительно проводится при температуре от приблизительно -30°C до приблизительно 150°C, более предпочтительно от приблизительно 10°C до приблизительно 100°C, и наиболее предпочтительно, с точки зрения промышленных ограничений, от приблизительно 30°С до приблизительно 90°C. Полимеризация проводится в атмосфере инертного газа, предпочтительно в атмосфере азота, и может быть осуществлена также под давлением в пределах от приблизительно 0,5 бар до приблизительно 10 бар. Такая сополимеризация обычно требует приблизительно менее 12 часов и может быть выполнена за время от приблизительно 5 минут до приблизительно 5 часов, в зависимости от температуры, концентрации мономерных компонентов и желаемой молекулярной массы полимера. Когда два или более мономеров используются в комбинации, может быть использована любая форма сополимеризации, выбранная из случайной (статистической), блок-сополимеризации, конической блок-сополимеризации, блок-сополимеризации с управляемым распределением и т.п. форм сополимеризации.

Специалистам в данной области техники будет понятно, что процесс анионной полимеризации может быть замедлен путем добавления кислоты Льюиса, такой как алкилалюминий, алкилмагний, алкилцинк, или их комбинации. Добавление кислоты Льюиса оказывает следующие воздействия на процесс полимеризации:

1) снижает вязкость живого полимерного раствора, позволяя проводить процесс при более высоких концентрациях полимера и, следовательно, использовать меньше растворителя,

2) улучшает термическую стабильность живого конца полимерной цепочки, что позволяет проводить полимеризацию при более высоких температурах и опять же снижает вязкость полимерного раствора, позволяя использовать меньше растворителя, и

3) замедляет скорость реакции, что позволяет проводить полимеризацию при более высоких температурах, используя ту же самую технологию для отвода тепла реакции, что используется в стандартном процессе анионной полимеризации.

Процессные преимущества способов использования кислоты Льюиса для замедления анионной полимеризации были описаны в патенте США № 6391981, патенте США № 6455651 и патенте США № 6492469, раскрытие каждого из которых включено в настоящий документ посредством ссылки. Дополнительная информация раскрыта в патенте США № 6444767 и патенте США № 6686423, раскрытие каждого из которых включено в настоящий документ посредством ссылки. Полимер, полученный с использованием такого замедленного процесса анионной полимеризации, может иметь такую же структуру, как полимер, полученный с использованием обычного процесса анионной полимеризации, и, таким образом, этот процесс может быть полезен для получения полимеров по настоящему изобретению. Для замедленного кислотой Льюиса процесса анионной полимеризации предпочтительными являются температуры реакции от 100°C до 150°C, поскольку при этих температурах можно воспользоваться преимуществом проведения реакции при очень высоких концентрациях полимера. В то время как может быть использован стехиометрический избыток кислоты Льюиса, в большинстве случаев нет достаточного преимущества в улучшенной обработке, чтобы оправдать дополнительные затраты на избыток кислоты Льюиса. Предпочтительно использовать от приблизительно 0,1 моль до приблизительно 1 моль кислоты Льюиса на моль живых анионных концов цепочки для достижения улучшения эффективности процесса при использовании способа замедленной анионной полимеризации.

Приготовление радиальных (разветвленных) полимеров требует после полимеризации дополнительной стадии, которая называется "связывание". В вышеприведенных радиальных формулах n является целым числом от 3 до приблизительно 30, предпочтительно от приблизительно 3 до приблизительно 15 и более предпочтительно от 3 до 6, а X является следами или остатком связующего агента. Различные связующие агенты известны в данной области техники и могут быть использованы при подготовке блок-сополимеров. К ним относятся, например, дигалогеналканы, галогениды кремния, силоксаны, многофункциональные эпоксиды, соединения кремния, сложные эфиры одноатомных спиртов с карбоновыми кислотами (например, метилбензоат и диметиладипат) и эпоксидированные масла. Полимеры со структурной формулой звездчатой формы получают с полиалкениловыми связующими агентами, как описано, например, в патенте США № 3985830, патенте США № 4391949 и патенте США № 4444953, а также в канадском патенте № 716645, раскрытие каждого из которых включено в настоящий документ посредством ссылки. Подходящие полиалкениловые связующие агенты включают в себя дивинилбензол, и, предпочтительно, м-дивинилбензол. Предпочтительными являются тетра-алкоксисиланы, такие как тетра-метоксисилан (TMOS) и тетра-этоксисилан (TEOS), три-алкоксисиланы, такие как метилтриметоксисилан (MTMS), алифатические диэфиры, такие как диметиладипат и диэтиладипат, и диглицидиловые ароматические эпокси-соединения, такие как диглицидиловые эфиры, получаемые реакцией бис-фенола А и эпихлоргидрина.

Линейные полимеры также могут быть получены на послеполимеризационной стадии "связывания". Однако, в отличие от радиальных полимеров, "n" в вышеприведенных формулах является числом 2, а X является остатком или следами связующего агента.

4. Процесс приготовления гидрогенизированных блок-сополимеров

Как уже отмечалось, в некоторых случаях, т.е., (1) когда есть диен во внутренних блоках B, (2) когда блок А представляет собой полимер 1,3-циклодиена, (3) когда есть блок D модификатора, увеличивающего ударную прочность, и (4) когда блок А представляет собой полимер сопряженного диена, имеющий содержание винила менее 35% моль, необходимо избирательно гидрогенизировать блок-сополимер, чтобы удалить этиленовую ненасыщенность перед сульфированием. Гидрогенизация в целом улучшает термостойкость, устойчивость к ультрафиолетовым лучам, окислительную стабильность и, следовательно, погодную устойчивость конечного полимера, а также снижает риск сульфирования блока А или блока D.

Гидрогенизация может быть осуществлена с помощью любого из нескольких процессов гидрогенизации или селективной гидрогенизации, известных в предшествующем уровне техники. Такая гидрогенизация выполняется с использованием методов, описанных, например, в патенте США № 3595942, патенте США № 3634549, патенте США № 3670054, патенте США № 3700633 и документе США Re. 27145, раскрытие каждого из которых включено в настоящий документ посредством ссылки. Эти методы применяются для гидрогенизации полимеров, содержащих этиленовую ненасыщенность, и основаны на использовании подходящего катализатора. Такой катализатор или прекурсор катализатора предпочтительно включает в себя металл из групп с 8-й по 10-ю, такой как никель или кобальт, который объединен с подходящим восстановителем, таким как алкилалюминий или гидрид металла, выбранного из групп 1, 2 и 13 периодической таблицы элементов, в частности, лития, магния или алюминия. Этот процесс может быть осуществлен в подходящем растворителе или разбавителе при температуре от приблизительно 20°C до приблизительно 80°C. Другие катализаторы, которые являются полезными, включают в себя каталитические системы на основе титана.

Гидрогенизация может быть осуществлена в таких условиях, что устраняется по меньшей мере приблизительно 90 процентов сопряженных диеновых двойных связей, а также устраняется от 0 до 10 процентов ароматических двойных связей. Предпочтительными диапазонами являются по меньшей мере приблизительно 95 процентов устранения сопряженных диеновых двойных связей, и более предпочтительно приблизительно 98 процентов устранения сопряженных диеновых двойных связей.

После завершения гидрогенизации предпочтительно окислить и извлечь катализатор путем перемешивания полимерного раствора с относительно большим количеством водного раствора кислоты (предпочтительно от 1 до 30% масс. кислоты), при объемном соотношении приблизительно 0,5 частей водного раствора кислоты на 1 часть полимерного раствора. Вид кислоты не является критическим. Подходящие кислоты включают в себя фосфорную кислоту, серную кислоту и органические кислоты. Это перемешивание продолжают при температуре приблизительно 50°С в течение от приблизительно 30 до приблизительно 60 минут, барботируя смесь кислорода и азота. На этой стадии следует быть внимательным, чтобы избежать образования взрывоопасной смеси кислорода и углеводородов.

5. Процесс получения сульфированных полимеров

В соответствии с несколькими вариантами осуществления, описанными в настоящем документе, подготовленные выше блок-сополимеры сульфируются для получения продукта в виде сульфированного полимера, который находится в растворенной форме и в мицеллярной форме. В этой мицеллярной форме сульфированный блок-сополимер может быть нейтрализован до отливки мембраны, в то время как в растворе риск гелеобразования и/или осаждения сульфированного блок-сополимера уменьшается.

Без ограничения какой-либо конкретной теорией, существует убеждение, что мицеллярная структура сульфированного блок-сополимера может быть описана как имеющая ядро, включающее в себя сульфированный блок или блоки, имеющие существенное количество остатков израсходованного сульфирующего агента, которое окружено устойчивым к сульфированию блоком или блоками, которые, в свою очередь, разбухли от органического негалогенированного алифатического растворителя. Как будет более подробно описано ниже, сульфированные блоки являются сильно полярными из-за присутствия сульфокислотных и/или сульфоэфирных функциональных групп. Соответственно, такие сульфированные блоки изолированы в ядре, в то время как внешние устойчивые к сульфированию блоки образуют оболочку, которая сольватирована негалогенированным алифатическим растворителем. В дополнение к образованию дискретных мицелл, также может иметь место образование полимерных агрегатов. Без ограничения с какой-либо конкретной теорией, полимерные агрегаты могут быть описаны как дискретные или недискретные структуры, образующиеся в результате ассоциации полимерных цепочек иными способами, чем описанные для мицелл и/или слабо агрегированных групп из двух или более дискретных мицелл. Соответственно, сольватированный сульфированный блок-сополимер в мицеллярной форме может включать в себя дискретные мицеллы и/или агрегаты мицелл и необязательно может включать в себя агрегированные полимерные цепочки, имеющие структуры, отличные от мицеллярной структуры.

Мицеллы могут быть образованы в результате процесса сульфирования, или в качестве альтернативы, блок-сополимер может организовываться в мицеллярную структуру до сульфирования.

В некоторых вариантах осуществления для образования мицелл могут быть использованы процессы сульфирования, описанные в патентной заявке WO 2008/089332. Для получения сульфированных стирольных блок-сополимеров полезны способы, описанные в патентной заявке США 2007/021569.

После полимеризации полимер может быть сульфирован с использованием сульфирующего реагента, такого как ацилсульфат, в по меньшей мере одном негалогенированном алифатическом растворителе. В некоторых вариантах осуществления исходный полимер может быть сульфирован после выделения из реакционной смеси, полученной в результате производства исходного полимера (прекурсора), промывки и сушки. В некоторых других вариантах осуществления исходный полимер может быть сульфирован без выделения из реакционной смеси, полученной в результате производства исходного полимера.

(i) Растворитель

Органический растворитель предпочтительно является негалогенированным алифатическим растворителем и содержит первый негалогенированный алифатический растворитель, который служит для сольватирования одного или нескольких устойчивых к сульфированию блоков или несульфированных блоков сополимера. Первый негалогенированный алифатический растворитель может включать в себя замещенные или незамещенные циклические алифатические углеводороды, имеющие от приблизительно 5 до 10 атомов углерода. Неограничивающие примеры включают в себя циклогексан, метилциклогексан, циклопентан, циклогептан, циклооктан и их смеси. Наиболее предпочтительными растворителями являются циклогексан, циклопентан и метилциклогексан. Первый растворитель также может быть тем же самым растворителем, который используется в качестве полимеризационного растворителя для анионной полимеризации полимерных блоков.

В некоторых вариантах осуществления блок-сополимер может быть в мицеллярной форме до сульфирования даже в случае использования только первого растворителя. Добавление второго негалогенированного алифатического растворителя в раствор первоначального полимера в первом негалогенированном алифатическом растворителе может привести к или помочь "предварительному формированию" полимерных мицелл и/или других полимерных агрегатов. Второй негалогенированный растворитель, с другой стороны, предпочтительно выбирается так, что он смешивается с первым растворителем, но является плохим растворителем для блока первоначального полимера, восприимчивого к сульфированию, в диапазоне температур процесса, а также не препятствует реакции сульфирования. Другими словами, предпочтительно, чтобы блок первоначального полимера, восприимчивый к сульфированию, был существенно нерастворим во втором негалогенированном растворителе в диапазоне температур процесса. В случае, когда блок первоначального полимера, восприимчивый к сульфированию, является полистиролом, подходящие растворители, которые являются плохими растворителями для полистирола и могут быть использованы в качестве второго негалогенированного растворителя, включают в себя линейные и разветвленные алифатические углеводороды, имеющие вплоть до примерно 12 атомов углерода, например, гексан, гептан, октан, 2-этилгексан, изооктан, нонан, декан, парафиновые масла, смешанные парафиновые растворители и т.п. Одним предпочтительным примером второго негалогенированного алифатического растворителя является н-гептан.

Предварительно сформированные полимерные мицеллы и/или другие полимерные агрегаты позволяют процессу сульфирования полимера протекать по существу без предотвращения гелеобразования при значительно более высоких концентрациях, чем концентрации, которые могут быть достигнуты без добавления второго растворителя. В дополнение к этому, такой подход позволяет существенно улучшить полезность более полярных ацилсульфатов, таких как C3 ацилсульфат (пропионилсульфат), с точки зрения коэффициента конверсии сульфирования полимера и минимизации побочных продуктов. Другими словами, этот подход может повысить полезность более полярных реагентов сульфирования. Такие ацилсульфаты описаны ниже.

(ii) Концентрация полимера

В соответствии с некоторыми вариантами осуществления высокие уровни сульфирования стирола могут быть достигнуты таким путем, который по существу свободен от выпадения полимера в осадок и от предотвращения гелеобразования в реакционной смеси, продукте реакции, или и в том, и в другом, путем поддержания концентрации первоначального полимера ниже предельной концентрации первоначального полимера, по меньшей мере на ранних стадиях сульфирования. Специалистам в данной области техники будет понятно, что незначительные количества полимеров могут осаждаться на поверхностях в результате локального испарения растворителя в процессе обработки в смеси, которая по существу не содержит полимерного осадка. Например, в соответствии с некоторыми вариантами осуществления смесь считается по существу не содержащей полимерного осадка, когда не более 5% полимера в смеси выпадает в осадок.

Концентрация полимера, при которой может быть проведено сульфирование, зависит от состава исходного полимера, так как предельная концентрация, ниже которой полимерное гелеобразование является некритичным или незначительным, зависит от состава полимера. Как отмечалось выше, предельная концентрация может также зависеть от других факторов, таких как конкретный растворитель или смесь растворителей и желаемая степень сульфирования. Как правило, концентрация полимера находится в диапазоне от приблизительно 1% масс. до приблизительно 30% масс., альтернативно от приблизительно 1% масс. до приблизительно 20% масс., альтернативно от приблизительно 1% масс. до приблизительно 15% масс., альтернативно от приблизительно 1% масс. до приблизительно 12% масс. или, альтернативно от приблизительно 1% масс. до приблизительно 10% масс. по общей массе реакционной смеси, которая предпочтительно существенно не содержит галогенированных растворителей. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают в себя любую комбинацию заданных значений массовых процентов, даже если конкретная комбинация и диапазон не перечислены выше.

В соответствии с некоторыми вариантами осуществления описываемой технологии начальная концентрация первоначального блок-сополимера или смеси первоначальных блок-сополимеров должна поддерживаться ниже предельной концентрации первоначального полимера(-ов), альтернативно в диапазоне от приблизительно 0,1% масс. до концентрации, которая меньше предельной концентрации первоначального полимера(-ов), альтернативно от приблизительно 0,5% масс. до концентрации, которая меньше предельной концентрации первоначального полимера(-ов), альтернативно от приблизительно 1,0% масс. до концентрации, которая приблизительно на 0,1% масс. меньше предельной концентрации первоначального полимера(-ов), альтернативно от приблизительно 2,0% масс. до концентрации, которая приблизительно на 0,1% масс. меньше предельной концентрации первоначального полимера(-ов), альтернативно от приблизительно 3,0% масс. до концентрации, которая приблизительно на 0,1% масс. меньше предельной концентрации первоначального полимера(-ов), альтернативно от приблизительно 5,0% масс. до концентрации, которая приблизительно на 0,1% масс. меньше предельной концентрации первоначального полимера(-ов), по общей массе реакционной смеси. Специалистам в данной области техники будет понятно, что подходящие диапазоны включают в себя любую комбинацию заданных значений массовых процентов, даже если конкретная комбинация и диапазон не перечислены выше.

По меньшей мере в некоторых вариантах осуществления поддержание концентрации полимера ниже предельной концентрации может привести к реакционным смесям с пониженными концентрациями побочных продуктов карбоновой кислоты по сравнению с условиями более высокой концентрации, которые приводят к гелеобразованию.

Специалистам в данной области техники будет понятно, однако, что в процессе производства сульфированного полимера в некоторых вариантах осуществления настоящей технологии, особенно в полупериодическом или непрерывном производственном процессе, общая концентрация полимера(-ов) в реакционной смеси может быть выше предельной концентрации первоначального полимера.

(iii) Сульфирующий агент

В соответствии с несколькими вариантами осуществления для сульфирования полимеризованного блок-сополимера может быть использован ацилсульфат. Ацильная группа предпочтительно является производной от линейной, разветвленной или циклической карбоновой кислоты, ангидрида или хлорида кислоты с количеством атомов углерода от 2 до 8, альтернативно от 3 до 8, альтернативно от 3 до 5, или их смесью. Предпочтительно эти соединения не содержат неароматических двойных углерод-углеродных связей, гидроксильных групп или любой другой функциональности, которая реагирует с ацилсульфатом или легко разлагается в условиях реакции сульфирования. Например, ацильные группы, которые имеют алифатические четвертичные атомы углерода в альфа-положении от карбонильной функциональности (например, ацилсульфат, полученный из триметилуксусного ангидрида), по всей видимости, легко разлагаются в ходе реакции сульфирования полимера и предпочтительно не должны использоваться в описываемой технологии. Кроме того, в список полезных ацильных групп для образования ацилсульфата в настоящей технологии включены ацильные группы, полученные из ароматических карбоновых кислот, ангидридов и хлоридов кислот, таких как бензойный ангидрид и фталевый ангидрид. Более предпочтительно, ацильная группа выбирается из ацетила, пропионила, н-бутирила и изобутирила. Еще более предпочтительно ацильная группа является изобутирилом. Было обнаружено, что изобутирилсульфат может обеспечить высокую степень сульфирования полимера и относительно минимальное образование побочных продуктов.

Образование ацилсульфата из ангидрида карбоновой кислоты и серной кислоты может быть представлено следующей реакцией:

Ацилсульфаты подвергаются медленному разложению в ходе реакции сульфирования, образующей альфа-сульфированные карбоновые кислоты следующей формулы:

В одном варианте осуществления описываемой технологии ацилсульфатный реагент получают из ангидрида карбоновой кислоты и серной кислоты в отдельной реакции "предварительного создания", которая проводится перед добавлением к полимерному раствору негалогенированного алифатического растворителя. Реакция предварительного создания может быть проведена с использованием растворителя или без него. Когда растворитель используется для предварительного создания ацилсульфата, растворитель предпочтительно является негалогенированным. В качестве альтернативы, ацилсульфатный реагент может быть получен на месте с помощью реакции в растворе полимера в негалогенированном алифатическом растворителе. В соответствии с этим вариантом осуществления настоящей технологии молярное отношение ангидрида к серной кислоте может быть от приблизительно 0,8 до приблизительно 2, предпочтительно от приблизительно 1,0 до приблизительно 1,4. Серная кислота, используемая в этом предпочтительном способе, предпочтительно имеет концентрацию от приблизительно 93% масс. до приблизительно 100% масс., и более предпочтительно имеет концентрацию от приблизительно 95% масс. до приблизительно 100% масс. Специалистам в данной области техники будет понятно, что олеум может быть использован в качестве альтернативы серной кислоте в проводимой на месте реакции получения ацилсульфата, при условии, что крепость олеума достаточно низка, чтобы избежать или свести к минимуму непреднамеренное обугливание реакционной смеси.

В другом варианте осуществления настоящей технологии ацилсульфатный реагент может быть получен из ангидрида карбоновой кислоты и олеума в реакции, которая проводится как отдельная реакция "предварительного создания" перед добавлением к раствору полимера в алифатическом растворителе и в которой крепость олеума находится в диапазоне от приблизительно 1% до приблизительно 60% свободной трехокиси серы, альтернативно от приблизительно 1% до приблизительно 46% свободной трехокиси серы, альтернативно от приблизительно 10% до приблизительно 46% свободной трехокиси серы, и в которой молярное отношение ангидрида к серной кислоте, присутствующей в олеуме, составляет от приблизительно 0,9 до приблизительно 1,2.

Дополнительно, ацилсульфатный реагент может быть получен из ангидрида карбоновой кислоты посредством реакции с любой комбинацией серной кислоты, олеума или трехокиси серы. Кроме того, ацилсульфатный реагент может быть получен из карбоновых кислот посредством реакции с хлорсульфоновой кислотой, олеумом, трехокисью серы или любой их комбинацией. Более того, ацилсульфатный реагент может быть также получен из хлорида карбоновой кислоты посредством реакции с серной кислотой. В качестве альтернативы ацилсульфат может быть получен из любой комбинации карбоновой кислоты, ангидрида и/или хлорида кислоты.

Сульфирование повторяющихся стирольных полимерных блоков с ацилсульфатом может быть представлено следующей реакцией:

Ацилсульфатный реагент, который может быть использован по отношению к количеству молей восприимчивых к сульфированию повторяющихся блоков мономера, присутствует в полимерном растворе в количестве от очень низких уровней для слегка сульфированных полимерных продуктов до высоких уровней для сильно сульфированных полимерных продуктов. Молярное количество ацилсульфата может быть определено как теоретическое количество ацилсульфата, которое может быть получено данным способом и которое диктуется лимитирующим реагентом в реакции. Молярное отношение ацилсульфата к стирольным повторяющимся блокам (то есть, блокам, восприимчивым к сульфированию) в соответствии с некоторыми вариантами осуществления данной технологии может варьироваться от приблизительно 0,1 до приблизительно 2,0, альтернативно от приблизительно 0,2 до приблизительно 1,3, альтернативно от приблизительно 0,3 до приблизительно 1,0.

В соответствии с по меньшей мере некоторыми вариантами осуществления описываемой технологии степень сульфирования виниловых ароматических мономеров, восприимчивых к сульфированию в блок-сополимерах, больше, чем приблизительно 0,4 миллиэквивалента (мэкв) сульфокислоты на грамм сульфированного полимера (0,4 мэкв/г), альтернативно, больше, чем приблизительно 0,6 мэкв сульфокислоты на грамм сульфированного полимера (0,6 мэкв/г), альтернативно, больше, чем приблизительно 0,8 мэкв сульфокислоты на грамм сульфированного полимера (0,8 мэкв/г), альтернативно, больше, чем приблизительно 1,0 мэкв сульфокислоты на грамм сульфированного полимера (1,0 мэкв/г), альтернативно, больше, чем приблизительно 1,4 мэкв сульфокислоты на грамм сульфированного полимера (1,4 мэкв/г). Например, после того, как первоначальные полимеры, описанные выше, сульфируются в соответствии со способами описываемой технологии, типичные уровни сульфирования имеют место там, где каждый блок B содержит одну или несколько групп сульфоновой функциональности. Предпочтительные уровни сульфирования составляют от приблизительно 10% моль до приблизительно 100% моль, альтернативно от приблизительно 20% моль до 95% моль, альтернативно от приблизительно 30% моль до 90% моль и альтернативно от приблизительно 40% моль до приблизительно 70% моль по молярному проценту восприимчивых к сульфированию виниловых ароматических мономеров в каждом блоке B, который может быть, например, незамещенным стирольным мономером, орто-замещенным стирольным мономером, мета-замещенным стирольным мономером, альфа-метилстирольным мономером, 1,1-дифенилэтиленовым мономером, 1,2-дифенилэтиленовым мономером, их производным или их смесью. Специалистам в данной области техники будет понятно, что подходящие диапазоны значений уровня сульфирования включают в себя любую комбинацию из указанных молярных процентов, даже если конкретная комбинация и диапазон не перечислены выше.

Уровень или степень сульфирования сульфированного полимера может быть измерен с помощью ядерного магнитного резонанса (ЯМР) и/или методами титрования, известными специалистам в данной области техники, и/или с помощью метода, использующего два раздельных титрования, как описано ниже в примерах и может быть оценено специалистами в данной области техники. Например, раствор, получаемый в результате использования способов настоящей технологии, может быть проанализирован с помощью1Н-ЯМР при температуре приблизительно 60°C (±20°C). Процент сульфирования стирола может быть рассчитан по интеграции ароматических сигналов в1Н-ЯМР спектре. В качестве другого примера, продукт реакции может быть проанализирован с помощью двух раздельных титрований ("метод двух титрований") для определения уровней сульфокислоты в стирольном полимере, серной кислоты и неполимерной побочной сульфокислоты (например, 2-сульфо-алкилкарбоновой кислоты), с последующим расчетом степени сульфирования стирола на основе баланса массы. Альтернативно, уровень сульфирования может быть определен путем титрования сухого образца полимера, который был повторно растворен в тетрагидрофуране, стандартизированным раствором NaOH в смеси спирта и воды. В последнем случае предпочтительно обеспечить тщательное удаление побочных кислот.

Хотя варианты осуществления для сульфирующих полимеров описаны выше в контексте ацилсульфатных реагентов, полезность других сульфирующих реагентов также рассматривается. Например, использование сульфирующих реагентов, полученных комплексированием/реакцией трехокиси серы и фосфатных эфиров, таких как триэтилфосфат, было продемонстрировано в настоящей технологии. Химия таких сульфирующих реагентов достаточно известна в данной области техники, чтобы осуществить ароматическое сульфирование со значительными степенями включения сложного эфира алкила и сульфокислоты. Таким образом, результирующие сульфированные полимеры, вероятно, будут содержать как сульфокислоту, так и группы сложного эфира алкила и сульфокислоты. Другие рассматриваемые сульфирующие реагенты включают, но не ограничиваются этим, полученные реакцией или комплексированием трехокиси серы с пятиокисью фосфора, полифосфорной кислотой, 1,4-диоксаном, триэтиламином и т.д.

(iv) Условия реакции

Реакция сульфирования между ацилсульфатами и восприимчивыми к сульфированию блок-сополимерами, такими как содержащие ароматическую функциональность полимеры (например, стирольные блок-сополимеры), может проводиться при температуре реакции, находящейся в диапазоне от приблизительно 20°С до приблизительно 150°C, альтернативно от приблизительно 20°C до приблизительно 100°C, альтернативно от приблизительно 20°С до приблизительно 80°С, альтернативно от приблизительно 30°С до приблизительно 70°C, альтернативно от приблизительно 40°С до приблизительно 60°C (например, при температуре приблизительно 50°C). Время реакции может находиться в диапазоне от приблизительно менее 1 минуты до приблизительно 24 часов или дольше, в зависимости от температуры реакции. В некоторых предпочтительных ацилсульфатных вариантах осуществления, которые используют реакцию ангидрида карбоновой кислоты и серной кислоты на месте, начальная температура реакционной смеси может быть примерно такой же, как предполагаемая температура реакции сульфирования. Альтернативно, начальная температура может быть ниже предполагаемой температуры последующей реакции сульфирования. В предпочтительном варианте осуществления ацилсульфат может быть получен на месте при температуре от приблизительно 20°C до приблизительно 40°C (например, при температуре приблизительно 30°C) в течение от приблизительно 0,5 до приблизительно 2 часов, альтернативно от приблизительно 1 до приблизительно 1,5 часов, а затем реакционная смесь может быть нагрета до температуры от приблизительно 40°C до приблизительно 60°C для ускорения завершения реакции.

Хотя это и не требуется, необязательная стадия гашения реакции может быть проведена путем добавления гасителя, который может быть, например, водой или гидроксилсодержащими соединениями, такими как метанол, этанол или изопропанол. Как правило, на этой стадии количество добавляемого гасителя может быть по меньшей мере достаточным, чтобы прореагировать с остаточным непрореагировавшим ацилсульфатом.

В некоторых вариантах осуществления настоящей технологии сульфирование содержащего ароматическую функциональность полимера в негалогенированном алифатическом растворителе может быть осуществлено путем контакта содержащего ароматическую функциональность полимера с сульфирующим реагентом в периодической реакции или полупериодической реакции. В некоторых других вариантах осуществления настоящей технологии сульфирование может осуществляться в непрерывной реакции, которая может быть реализована, например, с помощью непрерывного реактора с мешалкой или с помощью последовательностей из двух или более непрерывных реакторов с мешалкой.

В результате сульфирования ядра мицелл содержат восприимчивые к сульфированию блоки, имеющие сульфокислотную и/или сульфоэфирную функциональность, которые окружены внешней оболочкой, содержащей устойчивые к сульфированию блоки блок-сополимера. Движущая сила этого фазового разделения (вызывающего образование мицелл) в растворе связывается со значительной разницей в полярности между сульфированным блоком(-ами) и несульфированными блоками сульфированного блок-сополимера. Несульфированные блоки свободно растворимы в негалогенированном алифатическом растворителе, например, в первом растворителе, описанном выше. С другой стороны, сульфированный полимерный блок(-и) может сконцентрироваться в ядре мицеллы.

После завершения реакции сульфирования блок-сополимеры могут быть отлиты непосредственно в форму изделия (например, мембраны) без необходимости выделения блок-сополимера. В этом конкретном варианте осуществления полимерная пленка (например, мембрана) может быть погружена в воду и сохранит свою форму (останется твердой) в воде. Иными словами, блок-сополимер не будет растворяться или диспергироваться в воде.

(v) Дополнительные компоненты

Кроме того, сополимеры, раскрытые в настоящем документе, могут быть соединены с другими компонентами, не оказывающими отрицательного влияния на свойства сополимера или мембрану, образованную из сульфированного блок-сополимера. Кроме того, раскрытые блок-сополимеры могут быть смешаны с большим числом разнообразных других полимеров, включающих в себя олефиновые полимеры, стирольные полимеры, липкие смолы, гидрофильные полимеры и конструкционные термопластические смолы, с полимерными жидкостями, такими как ионные жидкости, природные масла, ароматизаторы, и с наполнителями, такими как наноглины, углеродные нанотрубки, фуллерены и традиционные наполнители, такие как тальк, двуокись кремния и т.п.

В дополнение к этому, сульфированные полимеры по настоящему изобретению могут быть смешаны с обычными стирол-диеновыми и гидрогенизированными стирол-диеновыми блок-сополимерами, такими как стирольные блок-сополимеры, доступные от компании Kraton Polymers LLC. Эти стирольные блок-сополимеры включают в себя линейные гидрогенизированные и негидрогенизированные S-B-S, S-I-S, S-EB-S, S-EP-S блок-сополимеры. Также включены радиальные блок-сополимеры на основе стирола с изопреном и/или бутадиеном и селективно гидрогенизированные радиальные блок-сополимеры.

Дополнительно стирольные блок-сополимеры S-B-S, S-I-S, S-EB-S, S-EP-S могут быть функционализированы, например, соединением монокарбоновой или поликарбоновой кислоты, таким как малеиновая кислота или производное, такое как малеиновый ангидрид. Предпочтительными соединениями кислоты являются ненасыщенные моно- и поли-карбоксилсодержащие кислоты (C3-C10), предпочтительно по меньшей мере с одной олефиновой ненасыщенностью, и ангидриды, соли, эфиры, сложные эфиры, и другие замещенные производные от таких кислот. Примеры таких материалов включают в себя малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, акриловую кислоту, акриловые полиэфиры, акриловый ангидрид, метакриловую кислоту, кротоновую кислоту, изокротоновую кислоту, мезаконовую кислоту, ангеликовую кислоту, малеиновый ангидрид, итаконовый ангидрид и цитраконовый ангидрид. Предпочтительными мономерами для функционализации стирольных блок-сополимеров являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота и их производные. Эти функционализированные стирольные блок-сополимеры (functionalized styrenic block copolymers, F-SBC) могут быть смешаны с сульфированным блок-сополимером (S-SBC) в соотношении (F-SBC/S-SBC) от 20/80 до 80/20, более предпочтительно от 30/70 до 70/30 или наиболее предпочтительно от 60/40 до 40/60. Дополнительно, другие кислотные функциональности также могут быть использованы, как известно в данной области техники.