Водородопроницаемая мембрана, фильтрующий элемент и мембранный аппарат - RU2416460C2

Код документа: RU2416460C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области мембранного извлечения чистого водорода из газовых смесей, содержащих водород, и может использоваться в электронной, микро- и наноэлектронной, химической, нефтехимической, металлургической отраслях промышленности, производстве чистых материалов, водородной энергетике и других отраслях, использующих водород высокой чистоты (>99,999%).

Уровень техники

Аналогами изобретения являются мембраны, мембранные элементы (МЭ) и аппараты, описанные в статьях V.Z.Mordkovich, Yu.K.Baichtock, M.H.Sosna, Platinum Metals Rev., 36, p.90-97, 1992 [1]; R.Buxbaum and H.Lei, J.Power Sources, 2003. - p.5467 [2]; Толчинский А.Р., Сорокин В.Г., Шишков Г.В., Макаров В.М. Производство и использование сверхчистого водорода. - г.Свердловск, Уральское Отделение Академии наук СССР, 1989. С.93 [3] и патентах, например: R.Buxbaum US Patents 6,461,408, October 8, 2002; 6,168,650, January 2, 2001 [4] Ogawa, US Patent 5,782,960, July 21, 1998 [5]; Edlund, US Pat. 6,419,728; PCT WO 01/70376 [6]; Juda et al. US Patent 5,904,754, May 18, 1999 [7].

Для извлечения водорода высокой чистоты используют мембраны и мембранные элементы в виде капиллярных трубок диаметром от 0,8 до 5 мм и толщиной стенок 80-120 мкм [1, 2] из палладиевых сплавов PdAg и сплавов серии В1-В3, содержащие кроме серебра легирующие добавки драгоценных металлов, никеля, алюминия и редкоземельных элементов [1, 2]. В аналоге [3] описаны мембраны и мембранные элементы (МЭ) в форме флажков из сплава В1. Герметичное соединение мембран с конструкционными материалами (как правило, с нержавеющей сталью разных марок) обеспечивается микроплазменной сваркой [3], пайкой с различными припоями [4, 5], склейкой высокотемпературными клеями [6], диффузионной сваркой [7], а герметизация деталей МЭ - склейкой, аргонодуговой, лазерной или микроплазменной сваркой [3,5]. Извлечение водорода из газовых смесей, содержащих от 15 до 99,8% водорода, производится при температуре 300-600°С и перепаде давления на мембране от 0,1 до 17 МПа. Мембраны и мембранные элементы помещаются в герметичный корпус, в который через штуцер ввода подается смесь газов, содержащая водород. Она проходит над поверхностью мембран, сквозь которые диффундирует чистый водород, а обедненная водородом газовая смесь выводится после извлечения чистого водорода из корпуса. Трубчатые элементы [1, 2, 4] с одной стороны герметично запаяны, а чистый водород отводится с другого конца, для чего они припаиваются к трубчатым или плоским коллекторам - так называемым трубным доскам. В плоских мембранных элементах мембраны непосредственно свариваются друг с другом по периметру [3], привариваются или приклеиваются на пористые подложки [5, 6] или рамки из конструкционных материалов [7].

Недостатками аналогов являются большие затраты драгоценного металла - палладия [1, 3], обусловленные большой толщиной и низкой проницаемостью мембран, невысокий выход годных при изготовлении МЭ [1, 3] и недостаточный ресурс работы МЭ и аппаратов, что обусловлено их разгерметизацией из-за разницы коэффициентов термического расширения палладиевых сплавов и конструкционных материалов, как правило, нержавеющей стали, и в большей степени из-за высоких коэффициентов термоконцентрационного расширения палладиевых сплавов в атмосфере водорода [8-10].

Наиболее близкими к изобретению являются водородопроницаемая мембрана на основе палладиевого сплава с рельефной наружной поверхностью с чередующимися выступами и окружающими каждый выступ впадинами (патент СССР №310430 от 26.07.1971 [8]); фильтрующий элемент для выделения чистого водорода (авторское свидетельство СССР №1611421 от 25.01.1989 г., [9]) и сборка фильтрующего отделителя чистых газов - мембранный аппарат (Assembly of pure gas permeating separator, Patent GB 1060451, 1967 and US Patent 3534531, 20.10.1970 [10]).

С целью повышения прочности и производительности известных водородопроницаемых мембран на их рабочей поверхности создается рельеф методом штамповки. Штамповка проводится прессованием с помощью гидравлического пресса при комнатной температуре на плетеных сетках голландского производства под давлением 100-400 кг/см2 [8], лежащих на металлической или на резиновой подложке. Рельеф поверхности получается в виде волн, расположенных концентрическими кругами с чередованием выпуклых и вогнутых участков, с периодом волны 0,08- 0,6 мм, высотой выпуклых и глубиной вогнутых участков от 0,04 до 0,3 мм [8], или концентрических круговых волн с поперечным сечением в виде полукруга (h=R), эллипса и параболы и периодом 5-10 мм [10], или в виде радиальных лучей под углом к радиусу от 5 до 30° [9].

Ввиду незначительного увеличения истинной площади поверхности мембран за счет создания рельефа в [8, 9] было достигнуто только увеличение прочности и устойчивости мембран. При создании более глубокого рельефа с сечением в виде полукруга [10] было показано, что увеличивается и производительность мембран за счет увеличения истинной площади рабочей поверхности мембран и уменьшения средней толщины из-за растяжения материала мембран. Однако наши попытки повторить описанные в [10] результаты не увенчались успехом. На поверхности мембран, герметично соединенных с рамками, толщиной 50 мкм из сплава В1, состав которого, PdAg16%Au1,7%Pt0.7%Ru0.7%Al0,15%, не сильно отличался от сплава PdAg20%Au5%Ru0.5%, использованного в [10], был создан прессованием рельеф в виде концентрических кругов с поперечным сечением в форме полукруга (R=h=1,6мм). Такой же рельеф был создан на образцах толщиной 50 мкм из сплава PdInRu, не содержавшего серебра. Все мембраны на образцах в процессе прессования потрескались. Рельеф на мембранах с рамками в виде концентрических кругов удалось создать только с поперечным сечением в виде сегмента круга с высотой h

Недостатками описанных способов формовки мембран являются малая глубина гофр [8, 9], неравномерность покрытия площади поверхности, возникновение повышенной концентрации напряжений в точках схождения гофр к центру, а также на краях мембранных элементов вблизи зон герметизации с рамками или суппортами, в которых происходит, в конце концов, появление трещин, приводящее к потере герметичности, выходу фильтрующих элементов из строя, уменьшению ресурса их работы [9], и нестабильность полученных мембран [10].

Плоские фильтрующие элементы описаны в прототипах [9, 10]. Двухсторонний фильтрующий элемент (ФЭЛ) [9] содержит две плоские мембраны из палладиевых сплавов в форме дисков, герметично соединенные с двумя кольцевыми рамками из нержавеющей стали, представляющие собой стенки ФЭЛ, между которыми помещен пористый разделительный элемент. Рамки имеют зеркально расположенные кольцевые гофры и радиальные выемки, которые после герметизации двух рамок по периметру образуют кольцевой коллектор для сбора и круглое отверстие для патрубка отвода чистого водорода, герметично присоединяемого к рамкам. При этом наружный край разделителя располагается в коллекторе, не травмируя мембраны при сборке, герметизации и эксплуатации МЭ. Для компенсации разности термического расширения мембран и колец на поверхности мембран выполнены прямые гофры под углом от 5 до 30 градусов к радиальному направлению. При нагреве ФЭЛ до рабочей температуры 400°С в вакууме или в инертном газе рамки, имеющие больший коэффициент термического расширения, чем мембраны, растягивают мембраны, а при последующей подаче газовой смеси, содержащей водород, вследствие большого термоконцентрационного расширения мембраны расширяются, образуя складки, морщины и другие неровности поверхности. При снижении температуры мембран морщины, складки и другие неровности поверхности еще больше увеличиваются. Наличие гофр на мембране при отсутствии связи мембран с пористым разделителем обеспечивает демпфирование напряжений растяжения и сжатия мембран, частично исключая коробление. В результате герметичность и работоспособность мембранного элемента при температуре 500°С и перепаде давления на мембранах 10МПа в смеси с концентрацией водорода 75% сохраняется в течение 500 час, выдерживая более 300 циклов охлаждения и нагрева при переменных давлениях (термобароциклов), тогда как аналоги, не имеющие гофр, при тех же условиях с мембранами из того же сплава сохраняли герметичность и работоспособность в течение менее 50 часов и выдерживали менее 40 таких циклов.

Плоские фильтрующие элементы нескольких разных конструкций [10] состоят из одной или двух описанных выше водородопроницаемых мембран в форме диска с рельефом, выполненным путем прессования, в виде кольцевых гофр с поперечным сечением, имеющим форму полукруга. Первая конструкция представляет собой сплошной диск, в середине которого по радиусу высверлен глухой канал и в него вставлен патрубок для отвода чистого водорода. По длине канала перпендикулярно его оси просверлены отверстия (каналы для отвода водорода), сообщающиеся с радиальным каналом, а на обеих поверхностях диска расположены описанные выше плоские мембраны с круговыми кольцевыми гофрами с поперечным сечением, имеющим форму полукруга, по периферии герметично соединенные с диском так, что каждая гофра расположена выпуклостью вверх или вниз к поверхности суппорта (диска с каналами) над двумя диаметрально противоположными отверстиями в дисках. Газовая смесь, содержащая водород, подается на поверхность мембран, водород диффундирует сквозь мембраны, попадает в вертикальные каналы, а через них проходит в радиальный канал и выводится через патрубок.

Вторая конструкция также содержит две описанные выше плоские мембраны, расположенные на двух суппортах, имеющие круглые отверстия в центре, которые герметично соединены с суппортами по наружному периметру и с центральными кольцами, через которые проходит трубчатый коллектор для отвода чистого водорода. Газовая смесь, содержащая водород, подается на поверхность мембран, водород диффундирует сквозь мембраны и попадает через гофры в вертикальные каналы, крестообразно высверленные в суппортах, а через них проходит в пространство между суппортами, сообщенное с внутренней полостью коллектора, и отводится через него.

Третья конструкция также содержит две описанные выше плоские мембраны, расположенные на двух суппортах с перпендикулярными их плоскости каналами, сообщающимися с патрубками отвода чистого водорода, продиффундировавшего сквозь мембраны. Суппорты герметично соединены друг с другом по периферии. Газовая смесь, содержащая водород, подается раздельно на поверхность каждой из мембран через два радиальных диаметрально противоположно расположенных патрубка, водород диффундирует сквозь мембрану внутрь гофров и отводится из их объема в радиальные каналы в суппорте, попадает в радиальный канал, расположенный внутри суппорта, и патрубок, а обедненная смесь газов отводится с периферии поверхности каждой мембраны раздельно через два диаметрально противоположно расположенных патрубка, ось которых перпендикулярна оси патрубков подвода исходной смеси.

Недостатками описанных выше мембранных элементов являются недостаточная производительность и стабильность работы, обусловленная описанными выше недостатками способов создания рельефа на поверхности мембран, а также сложность конструкции, и большие габариты, и вес, обусловленные конструкцией суппортов.

Основной составляющей мембранных аппаратов [10] являются фильтрующие узлы, состоящие из нескольких описанных выше фильтрующих элементов третьего типа. Между ними расположены нагреватели, обеспечивающие нагрев мембран во время подготовки и последующей эксплуатации аппарата, термопары для контроля температуры и датчики давления. Газовая смесь, содержащая водород, подается раздельно в каждый мембранный элемент на поверхность каждой из мембран через два радиальных диаметрально противоположно расположенных патрубка, водород диффундирует сквозь мембраны внутрь гофров и отводится из их объема в радиальные каналы в суппортах, попадает в радиальные каналы, расположенные внутри суппортов, и отводится от каждой мембраны раздельно через свои патрубки, а обедненная смесь газов отводится с периферии поверхности каждой мембраны раздельно через два диаметрально противоположно расположенных патрубка, ось которых перпендикулярна оси патрубков подвода исходной смеси.

Описана также модернизированная конструкция, в которой подача исходной газовой смеси, содержащей водород, осуществляется в каждый мембранный элемент через два диаметрально расположенных патрубка на поверхность одной из мембран, а обедненная в результате диффузии водорода сквозь эту мембрану смесь газов через дополнительный соединительный канал подается на поверхность второй мембраны, где часть содержащегося в ней водорода в результате диффузии через нее проходит в каналы второй части мембранного элемента и отводится через второй патрубок чистого водорода, а дополнительно обедненная газовая смесь отводится через два аналогичных патрубка отвода смеси с периферии поверхности второй мембраны. Таким образом, в этой конструкции реализована последовательная работа двух мембран каждого мембранного элемента.

Недостатки описанных выше конструкций мембранных аппаратов включают в себя сумму описанных выше недостатков водородопроницаемых мембран и фильтрующих элементов прототипов, дополненную сложным характером течения вдоль поверхности каждой мембраны с образованием застойных зон вследствие подачи исходной смеси через два диаметрально противоположно расположенных патрубка подвода и отвода обедненной смеси через два диаметрально противоположно расположенных патрубка на одной и той же поверхности в первой конструкции или подвода и отвода газовых смесей на поверхностях разных мембран - во второй. Дополнительный недостаток второй конструкции связан с дополнительным снижением эффективности извлечения водорода из-за снижения парциального давления водорода над поверхностью второй мембраны в каждом мембранном элементе.

Раскрытие изобретения

Задачей изобретения является увеличение удельной производительности и ресурса эксплуатации водородопроницаемых мембран, фильтрующих элементов и мембранных аппаратов, уменьшение габаритов мембранных аппаратов, веса и удельных затрат палладия на извлечение чистого водорода из газовых смесей, упрощение сборки и обслуживания фильтрующих узлов при эксплуатации и регенерации палладия из отслуживших фильтрующих узлов и аппаратов, увеличение их ремонтопригодности.

Техническим результатом изобретения является обеспечение постоянства состава, давления и скорости подводимой исходной смеси к периферии поверхности всех мембран, изменения по радиусу мембран скоростей и концентраций всех компонентов, включая водород, а также давления, состава и расхода обедненной смеси, отводимой от центра мембран, обеспечение образования турбулентных вихрей в потоке подводимого газа и ускорения перемешивания потока, подвода и отвода водорода к поверхности мембран и от них, а также упрощение соединения отдельных деталей патентуемых фильтрующих элементов и мембранного аппарата.

Указанные задача и технический результат достигаются водородопроницаемой мембраной на основе палладиевого сплава с рельефной наружной поверхностью с чередующимися выступами и окружающими каждый выступ впадинами, при этом палладиевый сплав содержит один или несколько элементов из Iб, III, IV и VIII групп Периодической системы элементов, а на поверхности создан рельеф в виде выпуклых выступов, удовлетворяющих условиям 1,05

А также тем, что указанные выступы выполнены в виде сферических, параболических или эллипсоидных сегментов.

А также тем, что указанные выступы расположены равномерно по поверхности мембраны.

А также тем, что мембрана имеет со стороны подачи газовой смеси металлическую рамку, герметично соединенную с ней по периметру, внутренний размер рамки меньше, а внешний размер - больше наружного размера мембраны.

А также тем, что указанная рамка выполнена из металла с коэффициентом теплового расширения, отличным от коэффициента теплового расширения палладиевого сплава, из которого изготовлена мембрана.

А также тем, что пластина выполнена в форме круга, эллипса, квадрата или прямоугольника со скругленным углами.

Указанные задача и технический результат достигаются также фильтрующим элементом, включающим две стенки, с размещенным между ними пористым разделительным газоотводящим элементом, газоотводящие каналы которого сообщены с кольцевым каналом для сбора водорода и с патрубком отвода чистого водорода, при этом одна из стенок выполнена в виде вышеописанной водородопроницаемой мембраны из палладиевого сплава, а другая стенка выполнена в виде вышеописанной водородопроницаемой мембраны или сплошной металлической подложки, каждая водородопроницаемая мембрана выполнена с рельефной наружной поверхностью с чередующимися выступами и окружающими каждый выступ впадинами, причем, палладиевый сплав содержит один или несколько элементов из Iб, III, IV и VIII групп Периодической системы элементов, а отношение максимальной длины дуги l, проходящей через вершину выступа к длине хорды, стягивающей нижние точки дуги на поверхности выступа d, находится в пределах от 1,05 до 1+δ, где δ - пластичность материала мембраны, при этом разделительный газоотводящий элемент выполнен пористым с минимально возможным гидравлическим сопротивлением чистому водороду, каждая мембрана герметично соединена со стороны подачи газовой смеси с рамкой, внутренний размер которой меньше, а внешний размер - больше наружного размера мембраны или равен наружному размеру сплошной металлической подложки, а рамки между собой или рамка и сплошная металлическая подложка герметично соединены по периметру с образованием кольцевого канала для сбора водорода и радиального канала для размещения патрубка отвода чистого водорода.

А также тем, что разделительный газоотводящий элемент выполнен в виде набора плетеных сеток, поверхность которых, соприкасающаяся с мембранами, покрыта инертными материалами, исключающими его сварку с палладиевыми мембранными сплавами в среде водорода, а его линейные размеры больше либо равны линейным размерам мембраны, но меньше линейных размеров рамки или сплошной металлической подложки.

А также тем, что указанные выступы водородопроницаемой мембраны выполнены с выпуклой поверхностью, которая обращена в сторону исходной водородосодержащей газовой смеси.

А также тем, что указанные выступы водородопроницаемой мембраны выполнены в виде сферических, параболических или эллипсоидных сегментов.

А также тем, что указанные выступы водородопроницаемой мембраны расположены равномерно по поверхности мембраны.

А также тем, что указанная рамка выполнена из металла с коэффициентом теплового расширения, отличным от коэффициента теплового расширения палладиевого сплава, из которого изготовлены мембраны.

А также тем, что указанная рамка выполнена из конструкционных материалов.

А также тем, что водородопроницаемая мембрана выполнена в форме круга, эллипса, квадрата или прямоугольника со скругленными углами.

Указанные задача и технический результат достигаются также мембранным аппаратом, включающим корпус с размещенными на его поверхности штуцерами подвода исходной газовой смеси, вывода водорода и обедненной газовой смеси, размещенными внутри него одним или несколькими фильтрующими элементами вместе с газоподводящими и газоотводящими элементами, при этом каждый фильтрующий элемент выполнен в виде вышеописанного фильтрующего элемента, подвод исходной водородосодержащей смеси к поверхности мембран осуществляется с помощью дефлекторов, установленных с обеих сторон фильтрующих элементов, направляющих исходную газовую смесь вдоль наружной поверхности водородопроницаемых мембран фильтрующих элементов от их периферии к центру, кольцевой канал герметично соединен с патрубком, коллектором и штуцером отвода водорода для отвода чистого водорода из внутренней полости фильтрующих элементов, а отвод обедненной вследствие извлечения водорода смеси газов осуществлен через отверстия в центре дефлекторов, сообщающиеся с отводящими каналами внутри дефлекторов и вставленными в указанные каналы патрубками, герметично соединенными с коллектором и штуцером отвода обедненной газовой смеси.

А также тем, что дефлектор выполнен в виде двух одинаковых профилированных дисков, имеющих центральное отверстие, закрытые на концах радиально направленные от периферии к центру выступы на их внешних боковых сторонах и открытые с обоих концов выступы, при этом диски скреплены между собой по периферии с возможностью образования внутри дефлектора открытого с обоих концов канала, начинающегося от центрального отверстия и в конце которого размещен патрубок для отвода обедненной газовой смеси.

А также тем, что дефлектор выполнен в виде плоского диска, расположенного в прорези газоотводящего патрубка, отходящего от центра водородопроницаемой мембраны и имеющего внутренний диаметр больше толщины диска.

А также тем, что указанные выступы водородопроницаемой мембраны выполнены в виде сферических, параболических или эллипсоидных сегментов.

А также тем, что указанные выступы водородопроницаемой мембраны расположены равномерно по поверхности мембраны.

А также тем, что водородопроницаемая мембрана выполнена в виде пластины в форме круга, эллипса, квадрата или прямоугольника со скругленными углами.

А также тем, что водородопроницаемая мембрана по периметру имеет герметично соединенную с ней металлическую рамку.

А также тем, что указанная рамка выполнена из металла с коэффициентом теплового расширения, отличным от коэффициента теплового расширения палладиевого сплава, из которого изготовлены мембраны.

А также тем, что указанная рамка выполнена из конструкционных материалов.

А также тем, что подвод исходной газовой смеси и выводы водорода и обедненной газовой смеси выполнены в виде штуцеров на внешней поверхности корпуса.

А также тем, что герметичные соединения указанных отводящих патрубков кольцевых коллекторов фильтрующих элементов с общим коллектором отвода водорода выполнены в виде резьбовых соединений с вакуумными уплотнениями типа шар-конус.

А также тем, что герметичные соединения указанных отводящих патрубков с коллектором отвода водорода выполнены в виде сварных соединений.

А также тем, что фильтрующие элементы объединены в модуль фильтрующего узла, представляющий собой сборку фильтрующих элементов и дефлекторов на коллекторе отвода водорода, выполненного в виде отрезка винтовой линии, охватывающего указанную сборку по окружности с поворотом до 270 градусов.

А также тем, что указанные отводящие патрубки фильтрующих элементов, объединенных в модуль, герметично соединены с вышеуказанным коллектором с поворотом вокруг оси, проходящей через центры мембран перпендикулярно их плоскости, относительно друг друга на угол 10-20 градусов.

А также тем, что фильтрующие элементы объединены в один или более указанных модулей, а их отводящие патрубки герметично соединены с общим выходным коллектором водорода резьбовым вакуумным соединением типа шар-конус.

А также тем, что фильтрующие элементы объединены в один или более указанных модулей, а их отводящие патрубки герметично соединены с общим выходным коллектором водорода сварным соединением.

Изобретение иллюстрируют следующие чертежи и таблицы.

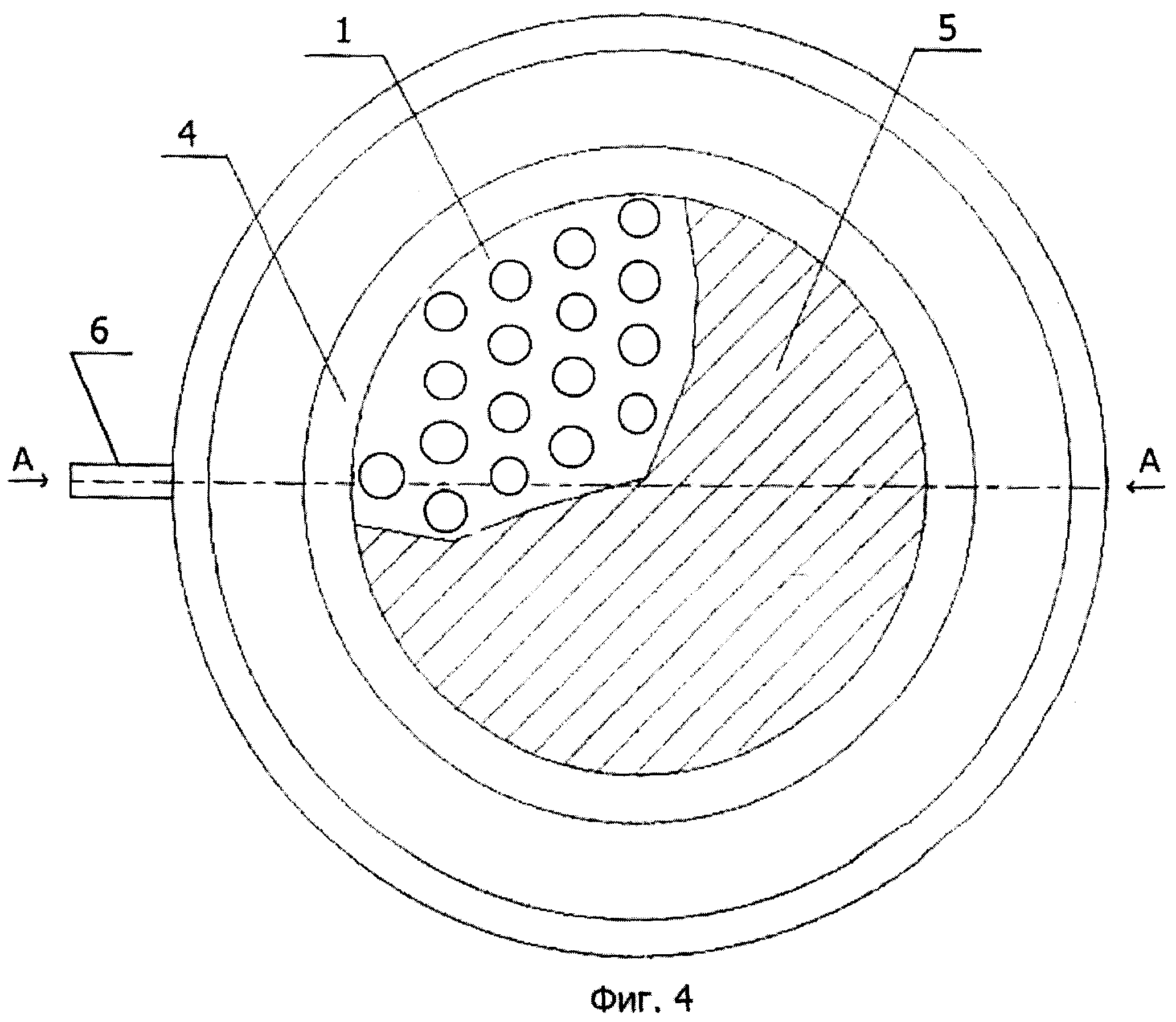

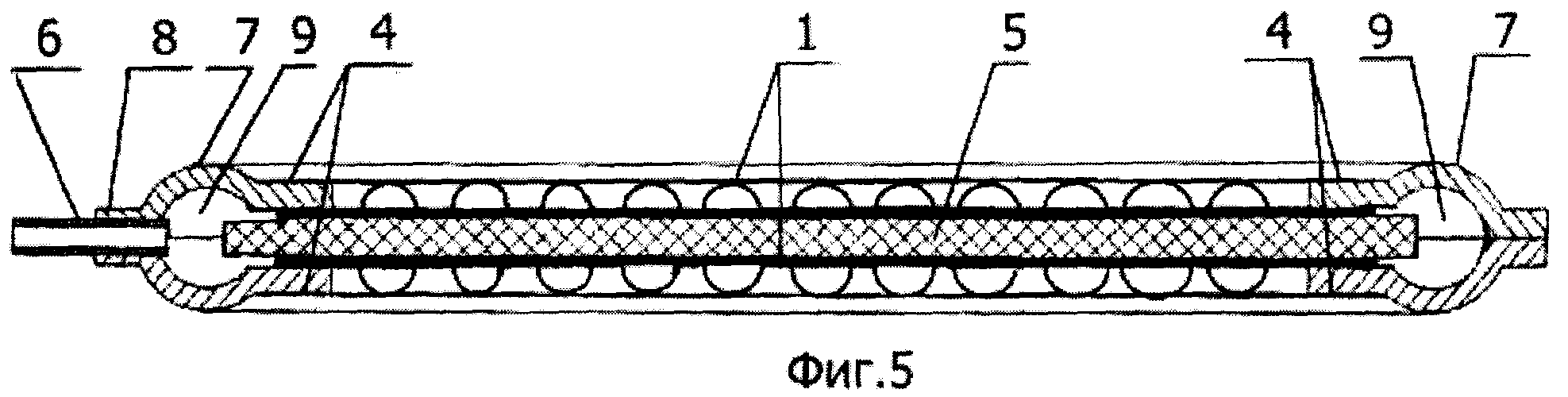

На фиг.1 - водородопроницаемая мембрана (вид сверху) из сплава PdInRu в форме диска с выпуклыми выступами в виде сегментов сферы (h На фиг.2 - сечение мембраны по линии А-А, изображенной на фиг.1. На фиг.3 - водородопроницаемая мембрана (вид сверху) в форме диска с выпуклыми выступами в виде сегментов сферы (h На фиг.4 - вид сверху фильтрующего элемента в форме плоского диска. На фиг.5 - сечение фильтрующего элемента по линии А-А фиг.4. На фиг.6 - фильтрующий элемент (односторонний, второй вариант выполнения, вид сверху). На фиг.7 - сечение фильтрующего элемента по линии А-А фиг.6. На фиг.8 - мембранный аппарат в разрезе. На фиг.9 - дефлектор потока водородосодержащей смеси газов (вид со стороны мембраны). На фиг.10 - дефлектор в виде диска, врезанного в газоотводящий патрубок отвода обедненной смеси газов от центра фильтрующих элементов (второй вариант выполнения, в разрезе, вид сбоку). На фиг.11 - вид вдоль оси А газоотводящего патрубка дефлектора (фиг.10). На фиг.12 - вид сверху дефлектора (фиг.10). На фиг.13- вид фильтрующего узла, представляющего собой сборку фильтрующих элементов с дефлекторами 12-13 на коллекторе отвода чистого водорода в виде отрезка винтовой линии 16, охватывающего указанную сборку по окружности с поворотом на 270 градусов, с расположением фильтрующих элементов с поворотом относительно друг друга на угол 20 градусов и герметично соединенных с коллектором отвода чистого водорода 16 с поворотом относительно друг друга на 20 градусов и герметично соединенных с коллектором резьбовыми соединениями через вакуумные уплотнения типа шар-конус 26. На фиг.14 - фотография водородопроницаемой мембраны 1 из сплава В1 с рельефом на поверхности в виде кольцевых волн 29, аналогичных [10], после испытаний в течение 6 часов при давлении 1МПа и циклов изменения Т=350↔500°С. В соответствии с изобретением водородопроницаемая мембрана 1 (фиг.1-2) из сплавов палладия с одним или несколькими элементами из групп Iб, III, IV, VIII Периодической системы элементов (например, PdCu, PdAg, PdAu, PdY, PdRu, PdInRu, PdCuPb, PdAgAuRu, PdAgAuAlNi и многокомпонентные сплавы серии В1-В4, содержащие Pd, Ag, Pt, Au, Al, Ru в разных концентрациях) обладает высокой селективностью проницаемости для водорода и его изотопов по отношению ко всем другим газам и имеет форму, например, плоского диска или любой другой плоской фигуры (круга, эллипса, квадрата или прямоугольника), на рабочей поверхности которой прессованием создан глубокий рельеф из расположенных, например, равномерно, по поверхности мембраны выступов 2 с выпуклой поверхностью в виде, например, сегментов сферы (h

где l- максимальная длина дуги сегмента, проходящей через вершину выступа и две точки на плоской поверхности мембраны, d - длина хорды, стягивающей эти точки на плоской поверхности (вид В фиг.2), δ - пластичность материала мембраны. Радиус сферы может варьироваться в пределах от 0,5 до 10 мм, а минимальное из возможных расстояние между выступами равно их диаметру. Пластичность и другие механические свойства некоторых сплавов, отожженных в вакууме, приведены в таблице 1. Пример мембраны с рельефом поверхности в виде выпуклых участков мембраны из сплава PdInRu в форме сегментов сферы (h/r=0.5) показан на фиг.1-2. Такой рельеф обеспечивает равномерность компенсации механических напряжений, возникающих вследствие разности термоконцентрационного расширения рамок и мембран, в любом направлении в любой точке поверхности мембран при любой форме мембран. Он практически полностью устраняет возможность образования складок, морщин и других дефектов поверхности мембран, обеспечивает дополнительную жесткость конструкции мембран и стенок фильтрующих элементов, повышая ресурс эксплуатации мембранных аппаратов. Сверх того предлагаемая формовка поверхности мембран повышает их производительность по чистому водороду за счет увеличения истинной поверхности и уменьшения толщины мембран тем больше, чем выше пластичность материала мембран при одинаковых рабочих параметрах, исходной толщине и площади поверхности мембраны до создания рельефа. Мембрана 1 со стороны подачи газовой смеси может быть герметично соединена по периметру с металлической рамкой 4, внутренний размер которой меньше, а внешний размер - больше наружного размера мембраны 1 (Фиг.3). Рамка 4 является элементом конструкции, обеспечивающим прочность и сохранность мембраны при ее использовании, а также облегчающим герметичное соединение мембраны с другими элементами конструкции мембранных аппаратов. Рамка может быть выполнена из любого конструкционного материала, имеющего коэффициент термического расширения, отличный от коэффициента термического расширения материала мембраны, например, из меди, или никеля, или никелевых сплавов, или нержавеющей стали, в том числе стали марки Х18Н10Т. Патентуемый фильтрующий элемент предпочтительнее в форме плоского диска по первому варианту исполнения (Фиг.4-5) содержит две описанные выше мембраны 1 (фиг.1-2), которые герметично соединены по периметру с двумя рамками 4, внутренний размер которых меньше, а внешний размер - больше наружного размера мембраны, образуя его стенки. Между стенками расположен пористый разделительный газоотводящий элемент 5, размер которого равен или больше размера мембраны 1, но меньше внешнего размера рамки 4. Рамки 4 имеют кольцевые 7 и радиальные 8 гофры, которые после герметичного соединения по периметру образуют кольцевой канал 9 для сбора чистого водорода и радиальный канал, в который помещается патрубок 6 для отвода чистого водорода, герметично соединяемый с рамками 4. Пористый разделительный газоотводящий элемент 5 имеет минимальное гидравлическое сопротивление, чтобы обеспечить беспрепятственный транспорт чистого водорода, прошедшего через мембраны 1, и сообщается с кольцевым каналом 9 для сбора чистого водорода. Размер пористого разделительного элемента 5 может быть равным или превышать размеры мембран 1 для того, чтобы разделительный элемент не мог их повредить при сборке и эксплуатации. На фиг.4 показан для примера фильтрующий элемент в форме плоского диска, а на фиг.5 - его поперечный разрез. Но фильтрующий элемент может иметь любую другую плоскую форму, например, квадрата или прямоугольника, в том числе с закругленными углами, эллипса, флажка и т.д. Фильтрующий элемент может содержать только одну мембранную стенку и сплошную металлическую стенку (подложку) 10 с наружным размером, равным наружному размеру рамки мембранной стенки 4 (односторонний фильтрующий элемент, фиг.6-7), имеющую такие же кольцевую 7 и радиальную гофры 8, как и рамка 4, пористый разделительный элемент 5, помещенный между стенками 4 и 10 и сообщающийся с кольцевым каналом 9 для сбора водорода. Кольцевой канал 9 образуется после герметичного соединения рамки 4 и подложки 10 по периметру, также как и радиальный канал 7, в котором помещается патрубок 6 для отвода чистого водорода, герметично соединенный с рамкой 4 и подложкой 10. Патентуемый мембранный аппарат (фиг.8) имеет корпус 11, внутри которого размещена сборка из одного или нескольких фильтрующих элементов 12, с обеих сторон каждого из которых размещены дефлекторы 13. На корпусе расположены штуцера для подвода внутрь корпуса исходной водородосодержащей газовой смеси 14 и для отвода извлеченного чистого водорода 15, а также газовой смеси, обедненной в результате извлечения водорода 19. Штуцера герметично соединены с соответствующими общими коллекторами 16 и 18. Чистый водород проходит через мембраны (фиг.1) во внутренние полости фильтрующих элементов, заполненные пористыми разделительными газоотводящими элементами 5, и через патрубки 6, герметично соединенные с внутренними кольцевыми каналами (фиг.4-5 и фиг.6-7) и коллектором 16. Сборка фильтрующих элементов с дефлекторами, патрубками и коллекторами отвода чистого водорода и обедненной газовой смеси составляют фильтрующий узел мембранного аппарата. Односторонние фильтрующие элементы (фиг.6-7) предпочтительнее устанавливаются на обоих краях фильтрующего узла. Дефлектор по первому варианту (фиг.9) выполнен в виде двух одинаковых профилированных дисков 20, имеющих центральное отверстие 21, закрытые на концах радиально направленные от периферии к центру выступы 22 на их внешних боковых сторонах и открытые с обоих концов выступы 23, скрепленных между собой по периферии. В результате внутри дефлектора образуется открытый канал 24, начинающийся от центрального отверстия, в котором размещен патрубок 17 для отвода обедненной газовой смеси. Во втором варианте исполнения дефлекторы выполнены в виде плоских пластин 25, герметично врезанных в патрубки 17 отвода обедненной газовой смеси (фиг.10-12), внутренний диаметр которых превышает толщину пластин, что обеспечивает через образованные таким образом щели на входе в патрубки 17 отвод обедненной газовой смеси от центра обеих мембран фильтрующих элементов. Фильтрующие элементы могут быть объединены в модуль фильтрующего узла, представляющий собой сборку фильтрующих элементов 12 с дефлекторами 13 на коллекторе отвода чистого водорода 16, а два и более модуля фильтрующего узла могут быть соединены с одним общим коллектором отвода водорода, соединяемого со штуцером 15. Таким же образом патрубки отвода обедненной смеси 17 из модуля фильтрующего узла могут быть объединены сборкой на коллекторе 18, а коллектора всех модулей 18 с общим коллектором, соединенным со штуцером 19. Герметичность соединения патрубков 6 с коллектором 16 и коллектора 16 со штуцером 15 отвода чистого водорода, а также патрубков 17 с коллектором 18 и коллектора 18 со штуцером 19 отвода обедненной смеси обеспечивается сварными соединениями. Сварными соединениями может быть обеспечена герметичность всех перечисленных выше элементов. Патрубки 6 отвода чистого водорода из фильтрующих элементов 12 могут быть заменены на штуцеры 26 с вакуумными уплотнениями типа шар-конус, как показано на фиг.13, где изображен модуль фильтрующего узла. Фильтрующие элементы (фиг.4-5) в этом случае объединены в модуль фильтрующего узла, представляющий собой сборку фильтрующих элементов 12 и дефлекторов 13 на коллекторе отвода водорода 16, выполненного в виде отрезка винтовой линии, охватывающего указанную сборку по окружности с поворотом до 270 градусов. Указанные отводящие патрубки фильтрующих элементов 12 с уплотнениями 26, объединенных в модуль (фиг.13), герметично соединены с вышеуказанным коллектором 16 с поворотом вокруг оси, проходящей через центры мембран перпендикулярно их плоскости, относительно друг друга на угол 10-20 градусов. Коллектор модуля 16 в свою очередь герметично соединен таким же соединением 27 с общим коллектором 28, а коллектор 28 с выводящим штуцером на корпусе (не показаны на фиг.13). Патрубки отвода обедненной смеси 17 из модуля фильтрующего узла могут быть объединены сборкой на коллекторе 18, а коллектора всех модулей 18 с общим коллектором, соединенным со штуцером 19. Фильтрующие элементы 12 могут быть объединены в один или более указанных модулей, а коллекторы модулей герметично соединены с общим выходным коллектором водорода 28 резьбовым соединением типа шар-конус 27 или сварным соединением (не показано). Патрубки отвода обедненной смеси 17 могут быть герметично соединены с коллекторами отвода обедненной смеси 18 сварными соединениями или резьбовыми соединениями типа шар-конус 31 (не показано), а коллектор фильтрующего модуля и коллектора всех фильтрующих модулей 18 с штуцером 19, выводящим обедненную смесь из корпуса, резьбовыми вакуумными соединениями типа шар-конус или сварными соединениями (не показано). Патентуемый мембранный аппарат (фиг.8) с патентуемыми фильтрующими элементами (фиг.4, 5) работает следующим образом. Исходная газовая смесь, содержащая водород, подается в корпус 11 через штуцер 14, и проходит в одинаковые щелевые каналы между поверхностями мембран фильтрующих элементов 12 и дисков 20 дефлекторов (Фиг.9) или дисков 25 дефлекторов второго варианта исполнения (Фиг.10-12), и протекает над поверхностью мембран от периферии к центру. При этом водород проходит сквозь мембраны внутрь фильтрующих элементов 12, отводится через пористые каналы разделительных газоотводящих элементов 5, отводящие патрубки 6 в коллектор отвода чистого водорода 16 и выводится из корпуса 11 через штуцер 15, а обедненная после извлечения водорода газовая смесь отводится от центров всех мембран через отверстия 21 в центре дисков 20 дефлекторов (Фиг.9), проходит по каналам 23 в патрубки 17, попадая в общий коллектор 18, и выводится из корпуса через штуцер 19 отвода обедненной смеси газов. Варьированием высоты выступов 22 на поверхности дисков 20 дефлектора обеспечивается регулировка параметров подвода и течения исходной газовой смеси вдоль поверхности мембран, в том числе скорости и расхода, а изменением диаметра отверстия 21 в центре дефлекторов и давления на выводе 19 из корпуса 11 обеспечивается регулировка расхода отводимой обедненной смеси газов. Дефлектор может быть выполнен также по второму варианту исполнения (Фиг.8-10). В этом случае внешний диаметр отводящего патрубка 17 определяет ширину щелевого канала для подвода исходной газовой смеси, а обедненная в результате отбора чистого водорода сквозь мембраны газовая смесь отводится от центра мембран через две щели, образованные внутренней стенкой патрубка 17 и диском 25. Варьированием этих параметров обеспечивается регулировка параметров течения исходной смеси и отвода обедненной смеси газов. Патрубки отвода обедненной газовой смеси 17 дефлекторов герметично соединены с коллектором отвода 18 и штуцером вывода из корпуса 19 обедненной смеси газов. Описанная конструкция обеспечивает постоянство состава, давления и скорости подводимой исходной смеси к периферии поверхности всех мембран, установленных в фильтрующем узле, изменения по радиусу мембран скоростей и концентраций всех компонентов, включая водород, а также давление, состав и расход обедненной смеси, отводимой от центра мембран. Наличие выпуклого регулярного рельефа на поверхности мембран вследствие их формовки с высотой, соизмеримой с шириной каналов, приводит к образованию турбулентных вихрей в потоке газа и ускорению перемешивания потока и подвода водорода к поверхности мембран, увеличивая их производительность. Обе описанные конструкции дефлекторов (Фиг.9 и 10-12) полностью исключают возникновение застойных зон и непостоянство концентрации водорода в исходной смеси по высоте фильтрующего узла, характерные для аналогов и прототипов. Путем замены отводящих патрубков 6 отвода чистого водорода на штуцера 26 (Фиг.13), герметично соединенные с коллектором 16 путем применения резьбовых соединений с вакуумным уплотнением типа шар-конус, вместо сварки обеспечивается упрощение операций сборки и разборки фильтрующего узла, увеличение ремонтопригодности путем отсоединения каждого дефектного фильтрующего элемента от коллектора отвода чистого водорода и его замены на новый. В такой конструкции проще осуществить модульный принцип формирования фильтрующих узлов, а также облегчить извлечение палладия из дефектных фильтрующих элементов. Осуществление изобретения Пример 1 Из фольги сплава PdInRu толщиной 50 мкм, полученной прокаткой в холодном состоянии, вырезаны четыре группы одинаковых образцов мембран диаметром 50 мм по 5 образцов в каждой группе. Три группы образцов отожжены в вакууме, а четвертая оставлена без отжига. Все образцы подверглись формовке поверхности прессованием при давлении 16 кг/мм2 с созданием рельефа в виде сегментов сферы, расположенных равномерно по поверхности, с радиусом сфер r=1,25 мм и разной высотой. Результаты проверки герметичности до и после формовки приведены в таблице 2, где представлено количество герметичных образцов разных групп после формовки поверхности. Таким образом, герметичность мембран после формовки сохраняется в 100% случаев при выполнении условия (1) и нарушается в 100% случаев при невыполнении этого условия. Пример 2 Из фольги сплавов PdY6%, PdCu40% и PdCuPb толщиной 50 мкм, полученных прокаткой в холодном состоянии, вырезаны по три одинаковых образца мембран диаметром 50 мм. По два образца из каждого сплава отожжены в вакууме, а по одному оставлено без отжига. Все образцы подверглись формовке поверхности прессованием при давлении 16 кг/мм2 с созданием рельефа в виде сегментов сферы, расположенных равномерно по поверхности с радиусом сфер r=1,25 мм и разной высотой. Результаты проверки герметичности до и после формовки приведены в таблице 3. Таким образом, герметичность мембран после формовки сохраняется в 100% случаев при выполнении условия (1) и нарушается в 100% случаев при невыполнении этого условия для всех мембран с разным составом палладиевого сплава. Пример 3 Из фольги сплава PdInRu толщиной 50 мкм вырезаны три одинаковых образца мембран диаметром 50 мм. Поверхность одного из них отформована путем создания гофр в виде радиальных лучей под углом 30°, второго - прессованием при давлении 16 кг/см2 поверхности мембраны в виде сферических сегментов радиусом r=1,25 мм и высотой h=0,5 мм, расположенных равномерно по поверхности, а третьего оставлена без формовки. После этого мембраны герметично соединены с рамками. Проведена проверка, подтвердившая герметичность всех трех мембран с рамками. После этого проведены их испытания в условиях, характерных для эксплуатации мембранных фильтрующих элементов и фильтрующих узлов. Для этого они были помещены в вакуумную камеру, где нагревались при остаточном давлении воздуха 10-4 мм рт.ст. до температуры 350°С, затем напускался водород до давления 0,5МПа, температура повышалась до 600°С и стенки выдерживались в этих условиях в течение часа, после чего охлаждались до 350°С в водороде, затем объем камеры откачивался до 10-4 мм рт.ст. и охлаждался до комнатной температуры. Эта процедура повторялась пять раз. Последующий осмотр поверхности и проверка герметичности мембран с рамками после извлечения их на атмосферу показали, что стенка с не отформованной мембраной сильно покороблена и негерметична. Стенка с формовкой мембраны в виде гофр несколько покороблена, но ее герметичность не нарушена. Стенка с мембраной, отформованной путем создания глубокого рельефа в виде сегментов сферы, также герметична и к тому же не изменила своего вида. Таким образом, показано, что полную компенсацию напряжений мембран с рамками вследствие термического и концентрационного расширения в атмосфере водорода обеспечивает только формовка мембран путем создания рельефа в виде сегментов сферы, равномерно расположенных по поверхности при сохранении условия l/d<1+δ(1). Пример 4 Из сплава В1 толщиной 50 мкм вырезаны три одинаковых образца мембран диаметром 50 мм. После отжига поверхность всех мембран отформована прессованием при давлении 16 кг/см2 путем создания рельефа в виде кольцевых концентрических круговых гофр с поперечным сечением в форме полукруга высотой h=r, аналогичных описанным в ближайшем аналоге - патенте [10]. Они были герметично соединены с рамками из стали Х17Н10Т. После этого проведены испытания всех образцов в камере в условиях, характерных для эксплуатации мембранных фильтрующих элементов и фильтрующих узлов - объем камеры откачивали до 10-4 мм рт.ст., нагревали до 500°С, после чего напускали водород до давления 1 МПа и проводили испытания в течение 6 ч с периодическими циклами снижения температур до 350°С и подъема до 500°С в течение каждого часа. Затем при температуре 350°С подачу водорода перекрывали, камеру откачивали до остаточного давления водорода 10-4 мм рт.ст. и охлаждали до комнатной температуры. После испытаний проведенный осмотр поверхности и проверка герметичности образцов показали, что все мембраны покороблены и два образца оказались негерметичны. На фотографии поверхности одного из образцов (Фиг.14) отчетливо видна картина, типичная для всех образцов: остатки исходных гофров 29 и образовавшиеся радиальные складки 30, которые привели к разгерметизации мембран. Более того, как следует из данных, приведенных в таблицах 2-4, создание гофр с поперечным сечением в форме полукруга неизбежно приводит к разрыву мембран из известных в настоящее время палладиевых сплавов вследствие невыполнения соотношения l/d<1+δ (1). Таким образом, использование таких гофр не выполняет предполагаемых функций - увеличения длительности работы и производительности мембран. Пример 5 Из фольги сплава PdInRu толщиной 50 мкм вырезаны три одинаковые мембраны. Поверхность одной из них отформована прессованием при давлении 16 кг/см2 с созданием глубокого рельефа в виде сегментов сферы радиусом 1,25 мм и высотой 0.5 мм, второй - высотой 0.7 мм, расположенных равномерно на поверхности мембран. Поверхность третьей оставлена без изменений. Из них вырезаны образцы диаметром 28 мм, которые были установлены в герметичные ячейки для измерения расхода водорода, прошедшего через мембрану, с диаметром геометрической рабочей поверхности 20 мм, и проведены измерения расхода водорода, прошедшего через мембраны при одинаковых параметрах. Результаты измерений приведены в таблице 4. Как следует из данных таблицы 4, формовка поверхности мембран увеличила расход чистого водорода при одинаковых параметрах в 1.3-1.5 раза по сравнению с не отформованным образцом. Пример 6 Из фольги сплава PdY6% толщиной 50 мкм вырезаны три одинаковые мембраны. Поверхность одной из них отформована прессованием при давлении 16 кг/см2 с созданием глубокого рельефа в виде сегментов сферы радиусом 1,25 мм и высотой 0.5 мм, второй - высотой 0.7 мм, расположенных равномерно на поверхности мембран. Поверхность третьей оставлена без изменений. Из них вырезаны образцы диаметром 28 мм, которые были установлены в герметичные ячейки для измерения расхода водорода, прошедшего через мембрану, с диаметром геометрической рабочей поверхности 20 мм, и проведены измерения расхода водорода, прошедшего через мембраны при одинаковых параметрах. Результаты измерений приведены в таблице 5. Как следует из данных таблицы 5, формовка поверхности мембран увеличила расход чистого водорода при одинаковых параметрах в 1.3-1.5 раза по сравнению с образцом, имеющим гладкую поверхность. Пример 7 Три фильтрующих двухсторонних элемента с мембранами из сплава В1 толщиной 50 мкм с площадью рабочей поверхности мембран 0.0032 м2 установлены в герметичные корпусы с различными схемами подачи исходной смеси газов и отвода обедненной после извлечения водорода газовой смеси: - в камере №1 подача исходной смеси и отвод обедненной осуществлялись через штуцера, расположенные в боковой стенке диаметрально противоположно друг другу; - в камере №2 подача исходной смеси осуществлялась через трубчатый коллектор, охватывающий половину периметра фильтрующего элемента и имеющий равномерно расположенные по длине радиальные отверстия, направленные в сторону поверхности мембран, а отвод обедненной смеси - через штуцер, расположенный диаметрально противоположно штуцеру подвода исходной смеси; - в камере №3 подвод исходной смеси осуществлялся в объем камеры через штуцер, расположенный в крышке, а отвод обедненной смеси - через два патрубка с входными отверстиями, расположенными над центрами мембран и герметично соединенными с выходным штуцером. Во все камеры подавалась газовая смесь с выхода реактора каталитической конверсии метанола с расходом 0.32 Нм3/ч, содержащая 68% водорода, под давлением P1 с температурой 490°С. Давление чистого водорода, прошедшего через мембраны (Р2), немного превышало атмосферное. Параметры извлечения и результаты измерения расходов чистого водорода (GH2) обедненной смеси (Gвых) и коэффициента извлечения водорода (ηH2) приведены в таблице 6. Из полученных данных следует, что коэффициент извлечения чистого водорода при одинаковых параметрах и составе исходной смеси при подаче ее с периферии мембран и отводе обедненной смеси от центра (№3) превышает на 35% коэффициент извлечения при подаче и отводе от краев мембран (№1) и на 16% - при подаче с половины периферии и отводе обедненной смеси через патрубок с края (№2). Увеличение эффективности обусловлено устранением застойных зон и неравномерности потоков. Пример 8 В мембранный аппарат (Фиг.7), содержащий 10 фильтрующих элементов 5 в виде плоского диска (Фиг.5) с мембранами с рабочим диаметром 144 мм и исходной толщиной 0.05 мм из сплава PdCu40%, на поверхности которых создан рельеф в виде выпуклых сегментов сферы r=4 мм, высотой h=0.8 мм, помещенные между ними дефлекторы в виде штампованных дисков (Фиг.9), подавалась через штуцер 17 под давлением 3,0МПа газовая смесь с температурой 350°С, содержащая 70% водорода, 9,36%СН4, 6,73%СO2, 3,69%СО и 10,22%Н2О, с расходом 53,6 Нм3/ч. Водород, прошедший через мембраны, отбирался под давлением 0,15 МПа через штуцер 19, а обедненная газовая смесь выводилась из аппарата через штуцер 18. Измеренный расход чистого водорода (>99.9999%) составил 30 Нм3/ч, а степень извлечения водорода 80%. После этого в тот же аппарат при тех же параметрах подали исходную газовую смесь через штуцер 19, а отвод обедненной газовой смеси через штуцер 14. Таким образом, направление потока исходной газовой смеси над поверхностью мембран 1 изменилось на обратное - подвод смеси осуществлялся в центре мембран 1, а отвод обедненной смеси происходил с периферии мембран. Измеренный расход чистого водорода в этом случае составил 22 Нм3/ч, а степень извлечения водорода составила 59%. Таким образом, смена только направления потока исходной газовой смеси над мембраной и отбора обедненной смеси газов с периферии мембран привела к снижению расхода и степени извлечения чистого водорода при прочих равных условиях почти в 1,36 раза. Пример 9 В мембранный аппарат (Фиг.8), содержащий 10 фильтрующих элементов в виде плоского диска (Фиг.4-5) с мембранами с рабочим диаметром 144 мм и исходной толщиной 0.05 мм из сплава PdY6%, на поверхности которых создан рельеф в виде выпуклых сегментов сферы r=1,25 мм, высотой h=0.5 мм, и помещенные между ними дефлекторы в виде пластин диаметром 150 мм и толщиной 1.5 мм, врезанных в трубку 6×1 мм (Фиг.10-12), подавалась через штуцер 14 под давлением 3,0 МПа газовая смесь с температурой 450°С, содержащая 70% водорода, 9,36%СН4, 6,73%СO2, 3,69%СО и 10,22%Н2O, с расходом 90 Нм3/ч. Водород, прошедший через мембраны, отбирался под давлением 0,15 МПа через штуцер 15, а обедненная газовая смесь выводилась из аппарата через штуцер 19. Измеренный расход чистого водорода (>99.9999%) составил 43 Нм3/ч, а степень извлечения водорода - 68%.

Реферат

Изобретение относится к области мембранного извлечения чистого водорода из газовых смесей, содержащих водород. Заявлена водородопроницаемая плоская мембрана на основе палладиевого сплава с рельефной наружной поверхностью с чередующимися выступами и окружающими каждый выступ впадинами. Палладиевый сплав содержит один или несколько элементов из Iб, III, IV и VIII групп Периодической системы элементов, а отношение максимальной длины дуги L на поверхности выступов в их поперечном сечении к длине ее проекции на площадь основания D находится в пределах от 1,05 до 1+δ, где δ - пластичность материала мембранного сплава. Изобретение также относится к фильтрующему элементу, содержащему заявленную водородопроницаемую мембрану, и мембранному аппарату, содержащему заявленный фильтрующий элемент. Изобретение позволяет увеличить производительность и ресурс мембран, фильтрующих элементов и мембранных аппаратов. 3 н. и 30 з.п. ф-лы, 6 табл., 14 ил.

Комментарии