Гибко согласуемые мембранные картриджи для разделения текучих сред - RU2715650C2

Код документа: RU2715650C2

Чертежи

Описание

Настоящее изобретение относится к картриджам и модулям нового типа для разделения смесей текучих сред, прежде всего для разделения газов, к способу их изготовления, а также к способу их применения.

Уровень техники

Мембраны промышленно используются во многих областях для разделения газовых, жидкостных и газожидкостных смесей, ниже обобщенно называемых смесями текучих сред. При этом мембраны обычно используют встроенными в модули или картриджи. Модули отличаются от картриджей тем, что они представляют собой комплектный разделительный блок, включая корпус. Картриджи же используются в отдельных корпусах, преимущественно в постоянно встроенных в разделительную установку корпусах. Тем самым картриджи обладают тем преимуществом, что их замена связана с меньшими затратами по сравнению с заменой модулей, поскольку вместе с картриджем не требуется заменять его дорогостоящий, рассчитанный на работу под давлением корпус.

В то время как в области подготовки биогаза обычно используются картриджи или модули малого объема, в области, например, подготовки природного газа необходимы картриджи или модули большого объема для возможности переработки больших количеств газа. Помимо этого для применения в данной области необходимы картриджи и модули, которые можно использовать при повышенном давлении исходного газа, преимущественно при давлении в пределах от 30 до 100 бар.

Так, например, фирмой UOP предлагаются к продаже газоразделительные системы Separex™ для подготовки природного газа. Речь при этом идет о картриджах, в которых плоские мембраны навиты вокруг расположенной в центре трубки-сборника пермеата (фильтрата). Несколько подобных картриджей устанавливают последовательно в корпусе, постоянно смонтированном в газоразделительной установке. Мембраны выполнены из ацетата целлюлозы. Недостаток технологии фирмы UOP состоит в сравнительно коротком сроке службы картриджей, которые в зависимости от условий их эксплуатации требуется заменять уже по истечении нескольких месяцев. Помимо этого отдельные картриджи обладают неудовлетворительной пропускной способностью, и поэтому существует потребность в более совершенных системах.

Наряду с уже промышленно используемыми модулями с плоскими мембранами, как описано выше, предпринималось множество попыток изготовления картриджей, соответственно модулей из волокнистых мембран (мембран из полых волокон). Соответствующие примеры можно найти в US 3422008, US 3455460, US 3475331, US 4207192, US 4210536, US 4220489, US 4430219, US 4631128, US 4715953, US 4865736, US 4881955, US 5026479, US 5084073, US 5160042, US 5299749, US 5411662, US 5470469, US 5702601, US 5837032, US 5837033, US 5897729, US 7410580, US 7998254, US 8747980, US 8778062, EP 1598105 и CN 103691323.

В EP 0943367 A1 описан картридж, который состоит из мембранного элемента и съемно закрепленного на нем уплотнительного элемента. Цель описанного в данной публикации изобретения состояла в том, чтобы при замене картриджа обеспечить возможность повторного использования уплотнительного элемента, заменяя лишь мембранный элемент. Поэтому и предусмотрено съемное крепление уплотнительного элемента.

Однако описанные в ЕР 0943367 А1 картриджи обладают некоторыми следующими недостатками. Так, в частности уплотнительный элемент в описанных в этой публикации спирально-навитых (рулонных) модулях одновременно представляет собой "антителескопическую" пластину.

Согласно ЕР 0943367 А1 картриджи изготавливают, хранят и транспортируют к месту их применения без антителескопических пластин. По этой причине картриджи и прежде всего их торцевые стороны на протяжении всего этого времени никак не защищены механически. Затем при монтаже картриджей по месту их применения в рассчитанный на работу под давлением корпус их необходимо соединять с уплотнительными элементами. В соответствии с этим при транспортировке или при монтаже картриджей можно легко повредить мембраны на торцевых сторонах и тем самым нарушить их функцию.

Помимо этого известная из ЕР 0943367 А1 система требует использования различных уплотнений для герметичного соединения уплотнительного элемента с мембранным элементом. Такие уплотнения являются конструктивными элементами ("слабыми местами"), требующими постоянного их контроля и обслуживания. Кроме того, дополнительные уплотнения представляют собой расходные материалы, являющиеся причиной дополнительных расходов.

В US 2006/0049093 также описаны картриджи со спирально-навитым мембранным элементом и с уплотнительным элементом. Такой уплотнительный элемент также состоит из несущего (или опорного) элемента и уплотнения. Аналогично известной из ЕР 0943367 А1 конструкции мембранный элемент, описанный в US 2006/0049093, не имеет антителескопических пластин. В данном случае уплотнительный элемент также заменяет собой антителескопические пластины. Однако в отличие от известной из ЕР 0943367 А1 конструкции уплотнительные элементы в описанной в US 2006/0049093 конструкции неразъемно соединены с мембранным элементом, т.е. несущий элемент уплотнительного элемента соединен с герметичным барьером и трубкой-сборником пермеата.

Система, описанная в US 2006/0049093, обладает аналогичными недостатками, что и система, известная из ЕР 0943367 А1. Кроме того, несущий элемент уплотнительного элемента необходимо склеивать с герметичным барьером и трубкой-сборником пермеата, что является крайне сложной и затратоемкой операцией.

Операторы, эксплуатирующие установки для разделения текучих сред, прежде всего заинтересованы в возможности использования на своих установках картриджей многих производителей. Благодаря этому, с одной стороны, повышается конкуренция между производителями картриджей и тем самым снижается их стоимость, а с другой стороны, повышается также эксплуатационная надежность оборудования, поскольку удается избежать затруднений с поставками, каковые затруднения могут быть обусловлены зависимостью от малого числа поставщиков.

На этом фоне поставщики картриджей проявляют высокий интерес к возможности использования их изделий на максимально возможном числе установок для разделения текучих сред. Однако при этом возникает та проблема, что на различных установках для разделения текучих сред могут иметься корпуса модулей с различающимися между собой внутренними диаметрами, соответственно геометрическими параметрами. Поэтому изготовитель картриджей должен иметь запас разнотипных картриджей с геометрическими параметрами, специально согласованными с каждой конкретной установкой для разделения текучих сред. Данный фактор повышает сложность технологического процесса, а также управления складским хозяйством и логистики.

Поэтому существует высокая потребность в простом и малозатратном решении, которое позволяло бы согласовывать стандартные картриджи с различными фактическими условиями на разных установках для разделения текучих сред.

Задачи изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить картриджи, соответственно установки для разделения текучих сред нового типа, которые не имели бы вовсе описанных выше недостатков или лишь в меньшей степени обладали бы описанными выше недостатками известных из уровня техники картриджей.

Новые картриджи должны быть прежде всего пригодны для замены на них традиционных картриджей на существующих установках. При этом должна в первую очередь обеспечиваться возможность простого и малозатратного согласования картриджей с различными фактическими условиями на разных установках для разделения текучих сред.

Согласно еще одной особой задаче изобретения предлагаемые в нем картриджи должны допускать возможность гибкого варьирования их конструкции в том отношении, чтобы их можно было оснащать волокнистыми или же плоскими мембранами.

Согласно еще одной особой задаче изобретения новые картриджи, соответственно модули должны в сопоставлении с известными из уровня техники системами обладать по меньшей мере сравнимыми с ними показателями разделительной способности. Они предпочтительно должны обеспечивать возможность своей работы в течение более продолжительного периода и/или обеспечивать возможность своего изготовления с меньшими затратами и/или обладать лучшей разделительной способностью, прежде всего в отношении объема текучей среды в час и/или чистоты.

Еще одна задача настоящего изобретения состояла в том, чтобы предложить картриджи, компоненты которых обладали бы высокой стойкостью к механическим воздействиям и имели бы высокую механическую защиту на протяжении всего времени от момента производства до момента монтажа по месту применения. Помимо этого должна обеспечиваться возможность несложного и быстрого монтажа картриджей по месту их применения.

Другие, не указанные в явном виде задачи изобретения очевидны из общего контекста настоящего описания, примеров, формулы изобретения и из чертежей.

Преимущества изобретения

Авторами настоящего изобретения было установлено, что указанные выше задачи позволяют решить картриджи (1), которые состоят из мембранного элемента (2) и из независимого от него и разъемно соединяемого с ним уплотнительного элемента (3). Мембранный элемент (2) содержит все компоненты картриджа (1), ответственные за разделение текучих сред. Уплотнительный элемент (3) представляет собой независимую часть картриджа (1), задача которой состоит в герметичном соединении картриджа (1) после его установки в корпус (4) модуля с внутренней поверхностью этого корпуса (4) модуля. Такое герметичное соединение необходимо для предотвращения перемешивания исходного потока, поступающего в картридж (1), с выходящим из него потоком продукта, обычно потоком ретентата (концентрата). Предлагаемые в изобретении уплотнительные элементы (3) состоят из уплотнения (8) и несущего элемента (9), который может иметь разное исполнение по своим размеру и форме и который можно разъемно соединять с мембранным элементом (2). Несущий элемент (9) на его поверхности (9а), которая обращена к внутренней поверхности корпуса (4) модуля, снабжают охватывающим его по всему периметру уплотнением (8), которое после установки картриджа (1) в корпус (4) модуля образует герметичное соединение с этим корпусом (4) модуля.

Значительное преимущество предлагаемых в изобретении картриджей (1) состоит в том, что мембранный элемент (2), который представляет собой наиболее затратоемкую часть картриджа (1), можно изготавливать стандартного типоразмера, а при согласовании с различными геометрическими параметрами корпусов (4) модулей требуется менять и согласовывать с ними лишь уплотнительный элемент (3). Согласование соответствующих уплотнительных элементов (3) связано с намного меньшими затратами, чем согласование целиком мембранных элементов (2). Помимо этого можно также безо всяких проблем держать на складе различные уплотнительные элементы (3) и тем самым быстро и гибко реагировать на разные требования заказчиков к картриджам. В качестве причин разных требований заказчиков к картриджам можно наряду с обусловленным количеством очищаемого газа варьированием размеров модулей назвать также обусловленное рабочим давлением варьирование толщины стенок рассчитанного на работу под давлением корпуса (4) модуля. Для работы при более высоком давлении требуется соответственно корпус (4) модуля с большей толщиной стенок. Однако увеличение толщины стенок корпуса (4) модуля обычно неизбежно сопровождается уменьшением внутреннего диаметра его корпуса. В подобных случаях предлагаемые в изобретении картриджи (1) обладают благодаря их вариабельности особыми преимуществами.

Предлагаемые в изобретении картриджи (1) можно просто и гибко согласовывать с фактическими условиями по месту их применения, используя различные мембранные элементы (2). Так, в частности, возможно использование как волокнистых, так и плоских мембран, а также модулей разных конструктивных типов. Более подробно сказанное поясняется в последующем описании.

Другие, не указанные в явном виде преимущества настоящего изобретения вытекают из общего контекста настоящего описания, примеров, формулы изобретения и из чертежей.

При создании настоящего изобретения удалось разработать картриджи (1), которые можно при необходимости соединять между собой в цепочку и которые можно гибко использовать в качестве запасных картриджей во многих существующих разделительных установках, например в установках систем фирмы UOP.

Объектами настоящего изобретения являются картриджи (1), заявленные в п. 1 формулы изобретения, а также модули (7) для разделения текучих сред, заявленные в п. 13 формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения, соответственно более подробно рассмотрены в последующем описании.

Подробное описание изобретения и определение терминов и понятий Ниже приведено подробное описание настоящего изобретения. При этом сначала дано определение некоторых важных терминов и понятий.

Отношение показателей проницаемости отдельных разделяемых текучих сред, прежде всего отдельных газов, характеризует селективность мембраны по разделению двух текучих сред и тем самым указывает на то, насколько эффективно мембрана способна разделять смесь текучих сред на оба ее компонента. Пермеатом обозначают весь поток, образующийся на той стороне мембраны, мембранных модулей или ступени мембранного разделения, которая является стороной низкого давления.

Текучей средой-пермеатом, соответственно газом-пермеатом обозначают компонент/компоненты, концентрация которого/каждого из которых в потоке пермеата после разделения на мембране, в мембранном модуле или на ступени мембранного разделения выше, чем в соответствующем входном потоке.

Ретентатом обозначают весь поток, образующийся на той стороне мембраны, мембранных модулей или ступени мембранного разделения, которая является стороной высокого давления, и не проходящий через мембрану.

Текучей средой-ретентатом, соответственно газом-ретентатом обозначают компонент/компоненты, концентрация которого/каждого из которых в потоке ретентата после разделения на мембране, в мембранном модуле или на ступени мембранного разделения выше, чем в соответствующем входном потоке.

Разделяемой смесью текучих сред, прежде всего разделяемой смесью газов, обозначают смесь из по меньшей мере двух текучих сред, предпочтительно смесь из по меньшей мере двух газов, соответственно поток такой смеси текучих сред, предпочтительно смеси газов, которую/который требуется разделить с помощью предлагаемого в изобретении изделия, соответственно предлагаемого в изобретении устройства.

Ниже изобретение лишь иллюстративно более подробно рассмотрено на примере описанных далее предпочтительных и особых вариантов выполнения предлагаемых в изобретении изделий и устройств, а также предпочтительных и особо пригодных для практического применения вариантов их конструктивного исполнения со ссылкой на прилагаемые к описанию чертежи и относящиеся к ним пояснения, т.е. изобретение не ограничено такими вариантами и примерами его осуществления и применения или конкретными комбинациями признаков, приведенными в отдельных примерах осуществления изобретения.

Отдельные признаки, которые указаны в описании и/или представлены на чертежах во взаимосвязи с конкретными примерами осуществления изобретения, не ограничены только такими примерами или комбинацией с остальными признаками, представленными в этих примерах, а могут при наличии технических возможностей комбинироваться с любыми другими вариантами, даже если они отдельно и не рассмотрены в настоящих материалах.

Одинаковые или схожие между собой либо выполняющие одинаковую или схожую функцию компоненты снабжены на отдельных чертежах одинаковыми ссылочными обозначениями. Из приведенных на чертежах изображений следуют также те признаки, которые не снабжены ссылочными обозначениями, вне зависимости от того, описаны ли ниже подобные признаки или нет. С другой стороны, для специалиста непосредственно очевидны также признаки, которые содержатся в настоящем описании, но не отражены визуально на чертежах или не представлены на них.

Краткое описание чертежей

На фиг. 1 поэлементно показан предлагаемый в изобретении картридж (1) с отдельным изображением его мембранного и уплотнительного элементов (2), соответственно (3).

На фиг. 2 в продольном разрезе показан предлагаемый в изобретении картридж (1), в котором уплотнительный элемент (3) зафиксирован на мембранном элементе (2). В показанном на чертеже варианте конструктивного исполнения в предлагаемом в изобретении картридже использовали волокнистые мембраны.

На фиг. 3 в качестве примера в продольном разрезе показан предлагаемый в изобретении модуль для разделения текучих сред с двумя вставленными в него предлагаемыми в изобретении картриджами (1а) и (1b).

На фиг. 4 показана конструкция мембранного элемента (2) со спирально-навитой (рулонной) плоской мембраной.

Общее описание предлагаемого в изобретении картриджа (П

Согласно фиг. 1 предлагаемый в изобретении картридж (1) для разделения смеси текучих сред, предпочтительно смеси газов, содержит мембранный элемент (2) и уплотнительный элемент (3). В мембранном элементе (2) происходит разделение смеси текучих сред на волокнистых или плоских мембранах.

Описание уплотнительного элемента (3)

Задача уплотнительного элемента (3) состоит в герметичном соединении предлагаемого в изобретении картриджа (1) после его установки в модуль (7) для разделения текучих сред с внутренней стенкой его корпуса (4). Благодаря этому исключается возможность смешения исходного потока разделяемой смеси текучих сред с ретентатом, соответственно потоком пермеата. Предлагаемые в изобретении картриджи (1) отличаются тем, что уплотнительный элемент (3) является самостоятельным, независимым элементом картриджа (1).

Уплотнительный элемент (3) состоит при этом из по меньшей мере двух частей, из которых одна часть представляет собой уплотнение (8), которое после установки картриджа (1) в корпус (4) модуля (7) для разделения текучих сред плотно примыкает к внутренней стенке этого его корпуса (4), а другая часть представляет собой несущий элемент (9), который несет уплотнение (8) и который разъемно соединен с передним или задним закрывающим элементом ЗЭ1 (5а) или ЗЭ2 (5b) мембранного элемента (2).

Известные из уровня техники картриджи также имеют уплотнения, соединяющие картридж с внутренней стенкой корпуса модуля. В известных из уровня техники картриджах по большей части используются уплотнения, которые установлены либо в корпусе модуля, либо, как правило, на перднем или заднем закрывающем элементе мембранного элемента. Сказанное означает, что геометрия мембранного элемента должна быть точно согласована с геометрией корпуса модуля. Поэтому согласно уровню техники при изменении геометрии корпуса модуля требуется каждый раз согласовывать с ней полностью всю геометрию мембранного элемента.

Предлагаемое в настоящем изобретении решение отличается от уровня техники тем, что картриджи (1) наряду с мембранным элементом (2) имеют независимый от него уплотнительный элемент (3). Такой уплотнительный элемент (3) в свою очередь состоит из несущего элемента (9) и уплотнения (8). Несущий элемент (9) можно разъемно соединять с мембранным элементом (2), а точнее с передним закрывающим элементом ЗЭ1 (5а) или задним закрывающим элементом ЗЭ2 (5b). Термин "разъемно" означает, что соединение можно вновь разобрать без разрушения мембранного элемента (2) или несущего элемента (9). В предпочтительном варианте достигается это благодаря тому, что несущий элемент (9) навинчивают на ЗЭ1 (5а) или ЗЭ2 (5b) или соединяют с ним винтами или зажимными элементами, предпочтительно фиксаторами в виде бородки рыболовного крючка или защелкивающимися крючкообразными фиксаторами, либо клеем. Возможно также использование комбинаций указанных мер, соответственно их модификаций, которые могут быть легко найдены специалистом. В предпочтительном варианте используют по меньшей мере в малом количестве клей между несущим элементом (9) и ЗЭ1 (5а), соответственно ЗЭ2 (5b) с целью повысить тем самым газонепроницаемость соединения. Такой клей должен обладать свойствами, которые позволяют разъединять соединенные между собой несущий элемент (9) и ЗЭ1 (5а), соответственно ЗЭ2 (5b) без их разрушения. Особенно предпочтительны для применения в этих целях кремнийорганические (силиконовые) клеи. Равным образом особенно предпочтителен вариант, в котором несущий элемент (9) соединяют с ЗЭ1 (5а) или ЗЭ2 (5b) винтами или зажимными элементами. Пример такого соединения представлен на фиг. 2. В то время как на фиг. 1 показаны отверстия (9b) в несущем элементе (9), через которые пропускаются винты, на фиг. 2 показано, каким образом несущий элемент (9) зафиксирован винтом (10) на заднем закрывающем элементе ЗЭ2 (5b) мембранного элемента (2).

Несущий элемент (9) может по своим форме и геометрии иметь любое исполнение и тем самым может быть простым, быстрым и малозатратным путем согласован с различными геометрическими параметрами корпусов (4) модулей. В отличие от известных из уровня техники картриджей у предлагаемых в изобретении картриджей (1) не всегда требуется согласовывать геометрию целиком всего картриджа (1), а требуется согласовывать лишь геометрию уплотнительного элемента (3), Предлагаемые в изобретении картриджи (1) представляют собой своего рода модульную систему ("конструктор"), в которой многие различные мембранные элементы (2), более детально описанные ниже, можно комбинировать с различными уплотнительными элементами (3). Благодаря этому можно быстро и гибко реагировать на разные требования заказчиков к картриджам.

Несущие элементы (9) могут иметь различное исполнение. В предпочтительном варианте они согласованы с закрывающим элементом ЗЭ1 (5а) или ЗЭ2 (5b) мембранного элемента (2), к которому они крепятся. Сказанное относится к методу фиксации, например сверленым отверстиям под винты (см. поз. (9b) на фиг. 1). Однако сказанное относится также к отверстиям для потоков текучих сред, которые через несущий элемент (9) входят в картридж (1) или выходят из него, в зависимости от того, зафиксирован ли несущий элемент на ЗЭ1 (5а) или на ЗЭ2 (5b). Соответствующие варианты конструктивного исполнения несущих элементов (9) могут быть легко найдены специалистом. Неисчерпывающий перечень предпочтительных вариантов конструктивного исполнения несущих элементов охватывает следующие варианты:

- несущие элементы (9), которые выполнены в виде пластины, которая в зависимости от того, крепится ли она к ЗЭ1 (5а) или к ЗЭ2 (5b) мембранного элемента (2), имеет впускные или выпускные отверстия для текучей среды,

- несущие элементы (9), которые выполнены в виде кольца (см. фиг. 1 и 2), у которого диаметр отверстия по его центру составляет предпочтительно от 35 до 80%, особенно предпочтительно от 40 до 80%, наиболее предпочтительно от 50 до 75%, наружного диаметра конкретного закрывающего элемента ЗЭ1 (5а), соответственно ЗЭ2 (5b), с которым соединяют несущий элемент (9),

- несущие элементы (9), которые выполнены в виде сетки.

Несущий элемент (9) можно изготавливать в принципе из любого материала, который способен выдерживать нагрузки в условиях эксплуатации установки для разделения текучих сред, прежде всего температуру и давление. В предпочтительном варианте несущий элемент (9) изготавливают из металла или пластмассы. В особенно предпочтительном варианте несущий элемент (9) изготавливают из высокопрочного пластика, наиболее предпочтительно из армированного волокном высокопрочного пластика, такого, например, как полиамид (ПА) (ПА-6, -6/6, -12 и т.д.), полиэфироэфирокетон (ПЭЭК), полифениленсульфид (ППС), смеси полифениленового эфира и полистирола (ПФЭ/ПС), полифталамид (ПФА), или из металла, наиболее предпочтительно из высококачественной стали или алюминия. В качестве армирующих волокон в особенно предпочтительном варианте можно использовать стекловолокна, углеродные волокна или минеральные волокна. Наиболее предпочтительны стекловолокна.

Как уже указывалось выше, уплотнительный элемент (3) содержит также уплотнение (8) (см. фиг. 1 и 2). Такое уплотнение в предпочтительном варианте охватывает несущий элемент (9) по всему его периметру. В качестве уплотнений (8) в предпочтительном варианте используют симметричные манжеты, уплотнительные кольца круглого сечения или скребковые (грязесъемные) манжеты, особенно предпочтительно симметричные манжеты из Г-СКН (гидрированного бутадиен-нитрильного каучука).

Для фиксации уплотнений (8) на несущем элементе (9) он в предпочтительном варианте имеет пазы (см. фиг. 2).

Общее описание мембранного элемента (2)

Мембранный элемент (2) имеет волокнистые или плоские мембраны (11) (на фиг. 1 не показаны) с передним концом КМ1 (11а) на стороне, на которой к мембранам подводится разделяемая смесь текучих сред, и задним концом КМ2 (11b) на противоположной стороне, передний закрывающий элемент ЗЭ1 (5а) на КМ1 (11а), задний закрывающий элемент ЗЭ2 (5b) на КМ2 (11b), непроницаемый для разделяемой смеси текучих сред барьер (6), который расположен вокруг мембран (11) на участке между ЗЭ1 (5а) и ЗЭ2 (5b).

В особенно предпочтительных вариантах конструктивного исполнения (см., например, фиг. 2) мембранный элемент (2) имеет, кроме того, состоящую из одного или нескольких сегментов трубку-сборник пермеата ТСП (13) с передним концом КТСП1 (13а) и задним концом КТСП2 (13b). У ТСП (13), которая состоит из нескольких сегментов, например сегментов (20) и (21) на фиг. 2, они в одном мембранном элементе (2) в предпочтительном варианте соединяются между собой свинчиванием, фланцевым или вставным соединением, байонетным (штыковым) соединением или склеиванием.

При использовании ТСП (13) волокнистые или плоские мембраны (11) расположены вокруг ТСП (13), при этом их передний конец КМ1 (11а) находится на стороне КТСП1 (13а), а их задний конец КМ2 (11b) - на стороне КТСП2 (13b). Аналогичным образом в данном случае вокруг конструкции из ТСП (13) и волокнистых мембран (11) на участке между ЗЭ1 (5а) и ЗЭ2 (5b) расположен непроницаемый для разделяемой смеси текучих сред барьер (6). Картриджи (1) с центральной ТСП (13) обладают тем преимуществом, что несколько таких картриджей можно, как показано на фиг. 3, располагать в виде их цепочки в корпусе (4) модуля. ТСП (13) в предпочтительном варианте выполнена из материала, который в условиях эксплуатации картриджа (1), т.е. при рабочем давлении и рабочей температуре, обладает необходимыми механической прочностью и коррозионной стойкостью. В предпочтительном варианте ее можно изготавливать из металла или пластмассы. Особенно предпочтителен один из таких материалов, как сталь, алюминий и пластмасса, а наиболее предпочтительна высококачественная сталь.

В принципе для использования в качестве предлагаемого в изобретении мембранного элемента (2) можно приспособить мембранный элемент известных из уровня техники картриджей, у которых уплотнительное кольцо установлено непосредственно на переднем или заднем закрывающем элементе, а не в виде уплотнительного элемента (3), конструктивно выполнив для этого их передние или задние закрывающие элементы таким образом, чтобы в этом месте к ним можно было крепить уплотнительный элемент (3).

Для изготовления мембранных элементов (2) можно использовать волокнистые или плоские мембраны из различных материалов, предпочтительно полиэфиросульфона, полисульфона, полиэфироимида, полиарамида, полиимида, поликарбоната, полифениленоксида, ацетата целлюлозы, полиарилэфирокетона или полиэфироэфирокетона. Выбор мембран зависит от задачи по разделению смесей текучих сред. Предлагаемые в изобретении картриджи (1) и модули (7) могут использоваться для разделения жидкостей, газов и смесей жидкостей и газов. Преимущественно же они используются для разделения газов. Для решения тех или иных задач по разделению смесей текучих сред существуют различные имеющиеся в продаже мембраны.

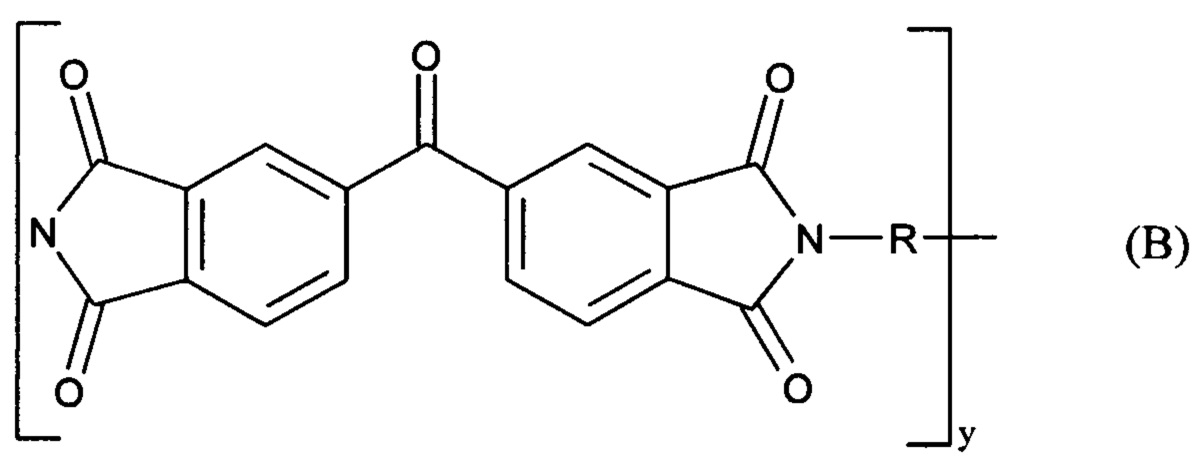

Особенно предпочтительны для разделения газов волокнистые мембраны из полиимидов, поскольку они могут использоваться при высоких температурах и обладают также исключительно высокими селективностью и проницаемостью. Особенно предпочтительны полиимиды, получаемые реакцией по меньшей мере одного диангидрида, выбранного из группы, включающей диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрид 1,2,4,5-бензолтетра-карбоновой кислоты, диангидрид 3,4,3',4'-бифенилтетракарбоновой кислоты, оксидифталевый диангидрид, сульфонилдифталевый диангидрид и 1,1,1,3,3,3-гексафтор-2,2-пропилидендифталевый диангидрид, и по меньшей мере одного диизоцианата, выбранного из группы, включающей толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 4,4'-метилендифенилдиизоцианат, 2,4,6- триметил-1,3-фенилендиизоцианат и 2,3,4,5-тетраметил-1,4-фенилендиизоцианат.

Такие предпочтительные полиимиды обладают высокой стойкостью к пластификации. Особо предпочтительны полиимиды, содержащие мономерные звенья А и В:

где 0≤х≤0,5, 1≥у≥0,5, a R представляет собой один или несколько одинаковых или разных остатков R, выбранных из группы, включающей остатки LI, L2, L3 и L4:

Наиболее предпочтительны полимеры, у которых х равен 0, у равен 1, a R на 64 мол. % состоит из L2, на 16 мол. % - из L3 и на 20 мол. % - из L4. Такой полимер выпускается фирмой Evonik Fibres GmbH под наименованием Р84 или Р84 Тур 70 и зарегистрирован под номером CAS: 9046-51-9. Еще одним особенно предпочтительным полимером является полимер, у которого х равен 0,4, у равен 0,6, a R на 80 мол. % состоит из L2 и на 20 мол. % - из L3. Подобный полимер выпускается фирмой Evonik Fibres GmbH под наименованием Р84 НТ или Р84 НТ 325 и зарегистрирован под номером CAS: 134119-41-8.

Предпочтительно применяемые согласно изобретению волокнистые мембраны имеют диаметр от 150 до 500 мкм и/или длину от 150 до 300 см.

При использовании в мембранном элементе (2) волокнистых мембран возможно несколько вариантов конструктивного исполнения с ТСП (13) или без нее. Обычно предлагаемые в изобретении картриджи (1) при использовании волокнистых мембран имеют залитые участки ЗУ1 (14а) на КМ1 (11а) и ЗУ2 (14b) на КМ2 (11b). Такие участки изготавливают известными методами из (заливочных) смол.

При использовании ТСП (13) в мембранном элементе (2) совместно с волокнистыми мембранами их в предпочтительном варианте располагают в виде одного пучка (11) или в виде нескольких пучков вокруг ТСП (13) либо параллельно ее продольной оси, либо, что предпочтительно, намотанными вокруг ТСП (13), особенно предпочтительно намотанными по винтовой линии, наиболее предпочтительно с перекрещиванием винтовых витков одного слоя намотки с винтовыми витками соседнего слоя намотки, т.е. один слой наматывают по винтовой линии в направлении от ЗУ1 (14а) к ЗУ2 (14b), затем следующий слой наматывают по винтовой линии в направлении от ЗУ2 (14b) к ЗУ1 (14а) и так далее с постоянным чередованием направления намотки.

Подобная технология позволяет изготавливать также картриджи (1) большого объема, при этом в предпочтительном варианте пучок из волокнистых мембран (11) имеет в основном круглое поперечное сечение с диаметром от 150 до 200 мм, предпочтительно от 170 до 195 мм, особенно предпочтительно от 180 до 190 мм.

У различных мембранных элементов (2) закрывающие элементы ЗЭ1 (5а) или ЗЭ2 (5b), а также непроницаемые барьеры (6) могут иметь различное исполнение, соответственно могут присутствовать в различных их комбинациях.

В одном из предпочтительных вариантов непроницаемый барьер (6) выполнен непроницаемым на всем участке между ЗЭ1 (5а) и ЗЭ2 (5b). В этом случае барьер (6) в особенно предпочтительном варианте постоянно соединен с закрывающим элементом ЗЭ1 (5а) или ЗЭ2 (5b). Термин "постоянно" в данном контексте означает, что такое соединение невозможно разобрать без механического разрушения закрывающего элемента ЗЭ1 (5а) или ЗЭ2 (5b) или барьера (6). Соответствующий этому пример представлен на фиг. 4.

В еще одном предпочтительном варианте барьер (6) имеет на участке между ЗЭ1 (5а) и ЗЭ2 (5b) по меньшей мере один впуск или выпуск текучей среды. У таких картриджей либо через впуск текучей среды поступает исходный поток, либо через отверстия, которые в этом случае выполняют функцию выпуска текучей среды, отводится поток пермеата. Соответствующими этому примерами являются картриджи на фиг. 2, при этом, однако, непроницаемый барьер (6) и впуск или выпуск текучей среды показаны только на фиг. 3.

Непроницаемый барьер (6) в предпочтительном варианте выполнен из пленки, рукава, трубки, ленты или "смешанной" с эпоксидной смолой стеклоткани. Особенно предпочтительны материалы, которые плотно прилегают к пучку мембран, соответственно намотке мембран, прежде всего способные к усадке материалы, такие, например, как полиолефины, ПВХ или полиимиды. Благодаря этому минимизируются промежутки между барьером (6) и внешней поверхностью пучка мембран, соответственно их намотки и повышается эффективность разделения.

По технологическим причинам может оказаться целесообразным обтягивать пучок волокон или намотку мембран перед установкой барьера (6) пригодным для этого средством (не показано на чертежах), например найлоновым вязаным (трикотажным) рукавом, для возможности упростить помещение барьера (6) поверх пучка мембран, соответственно поверх их намотки и для сохранения приданной ему, соответственно ей формы.

С целью обеспечить прочное прикрепление непроницаемого барьера (6) к мембранному элементу (2) может оказаться предпочтительным заливать барьер (6) в материал ЗУ1 (14а) и/или ЗУ2 (14b) при их/его литье. Альтернативно этому или дополнительно к этому барьер (6) можно также фиксировать на мембранном элементе (2) внешними фиксирующими средствами, такими, например, как проволоки, скобы, либо путем приваривания, приклеивания или термоусаживания. Возможно также использование комбинаций указанных мер, равно как и альтернативных технических решений, которые могут быть легко найдены специалистом.

Закрывающий элемент ЗЭ1 и/или закрывающий элемент ЗЭ2 в отличие от уплотнительного элемента, включая все его компоненты, являются/является частью мембранного элемента и соединены/соединен с ним, предпочтительно неразъемно. Закрывающие элементы соединены преимущественно с непроницаемым барьером и/или пучком мембран и/или намоткой мембран и/или залитым участком и/или трубкой-сборником пермеата. Прикрепление закрывающих элементов может осуществляться известными специалисту методами.

Закрывающие элементы, с одной стороны, выполняют функцию по механической защите концов пучка мембран, торцевых сторон намотки мембран или залитых участков. Однако, с другой стороны, они стабилизируют также геометрию мембранного элемента и образуют места прикрепления уплотнительного элемента.

Однако закрывающие элементы могут также выполнять еще и дополнительные функции, например, в том случае, когда они выполнены в виде концевых колпачков, которые создают гидравлическое соединение между трубкой-сборником пермеата и внутренними каналами волокнистых мембран. Более детальные примеры в отношении подобных специальных функций описаны ниже.

Закрывающие элементы ЗЭ1 (5а), соответственно ЗЭ2 (5b) могут быть выполнены в виде концевых колпачков или крышек. Термин "колпачок" в отличие, например, от крышки означает, что части соответствующего концевого колпачка надвигают на конец КМ1 (11а), соответственно КМ2 (11b) мембран или на обычно имеющиеся у волокнистых мембран залитые участки ЗУ1 (14а), соответственно ЗУ2 (14b). Соответствующий этому пример представлен на фиг. 2. В последующем подробном описании варианта конструктивного исполнения, показанного на фиг. 2, используемые в этом варианте концевые колпачки КК1 и КК2 обозначаются позициями (5а), соответственно (5b), поскольку каждый из таких концевых колпачков в любом случае представляет собой закрывающий элемент ЗЭ1, соответственно ЗЭ2.

Однако закрывающие элементы ЗЭ1 (5а), соответственно ЗЭ2 (5b) могут быть также выполнены в виде крышек, например в виде дисков с впускными, соответственно выпускными отверстиями для текучих сред или в виде решеток, расположенных на соответствующем конце КМ1 (11а) или КМ2 (11b) пучка мембран или их намотки. Соответствующий этому пример представлен на фиг. 4.

Закрывающие элементы ЗЭ1 (5а), соответственно ЗЭ2 (5b) предлагаемых в изобретении мембранных элементов (2) в предпочтительном варианте выполнены из высокопрочного пластика, особенно предпочтительно из армированного волокном высокопрочного пластика, такого, например, как ПА (ПА-6, -6/6, -12 и т.д.), ПЭЭК, полифениленсульфид (ППС), смеси полифениленового эфира и полистирола (ПФЭ/ПС), полифталамид (ПФА), или из металла, предпочтительно из высококачественной стали или алюминия. В качестве армирующих волокон в предпочтительном варианте используют стекловолокна, углеродные волокна или минеральные волокна, особенно предпочтительно стекловолокна.

В особых случаях закрывающие элементы ЗЭ1 (5а) и ЗЭ2 (5b) могут быть также образованы самими залитыми участками ЗУ1 (14а), соответственно ЗУ2 (14b).

Ниже описаны различные предпочтительные варианты выполнения мембранных элементов (2).

Мембранный элемент (2) без ТСП (13)

В первом особенно предпочтительном варианте картридж (1) не имеет ТСП (13). Пример картриджа без ТСП (13) можно найти в публикации WO 2014/198501. Во избежание излишних повторений содержание этой публикации в полном объеме включено в настоящее описание в качестве ссылки. Картридж (1), известный из WO 2014/198501, можно использовать в качестве мембранного элемента (2) предлагаемого в настоящем изобретении картриджа, снабдив закрывающие элементы ЗЭ1 (5а) и ЗЭ2 (5b), которые у описанного в WO 2014/198501 картриджа выполнены в виде концевых колпачков, соответствующими фиксирующими средствами для крепления уплотнительного элемента (3), например сверлеными отверстиями под винты (10). Соответствующие меры по внесению необходимых конструктивных изменений в известный картридж для возможности его использования в качестве мембранного элемента предлагаемого в изобретении картриджа могут быть простым путем реализованы специалистом.

Мембранный элемент (2) с волокнистыми мембранами и пористой ТСП (13)

Во втором особенно предпочтительном варианте мембранный элемент (2) наряду с уже описанными выше в общем виде признаками имеет

- состоящую из одного или нескольких сегментов трубку-сборник пермеата ТСП (13) с передним концом КТСП1 (13а) и задним концом КТСП2 (13b),

- по меньшей мере один пучок волокнистых мембран (11) с передним концом КМ1 (11а) и задним концом КМ2 (11b), расположенный вокруг ТСП (13), которая, соответственно все сегменты которой имеет/имеют на участке между КМ1 (Па) и КМ2 (11b) одно или несколько отверстий или пор, которые обеспечивают гидравлическое соединение ТСП (13) с промежуточным пространством между мембраной (11), ТСП (13) и непроницаемым барьером (6),

- первый залитый участок ЗУ1 (14а) на КМ1 (11а) и КТСП1 (13а), а также второй залитый участок ЗУ2 (14b) на КМ2 (11b) и КТСП2 (13b), при этом внутренние каналы волокнистых мембран открыты по меньшей мере на КМ1 (11а), а предпочтительно на КМ1 (11а) и КМ2 (11b),

- передний закрывающий элемент ЗЭ1 (5а) с по меньшей мере одним впускным, соответственно выпускным отверстием для текучей среды, ведущим в мембранный элемент (2), соответственно из него, предпочтительно одним впускным отверстием для разделяемой смеси текучих сред, ведущим в мембранный элемент (2),

- задний закрывающий элемент ЗЭ2 (5b) с по меньшей мере одним впускным, соответственно выпускным отверстием для текучей среды, ведущим в мембранный элемент (2), соответственно из него, предпочтительно выпускным отверстием для ретентата, ведущим из мембранного элемента (2).

Принцип действия таких картриджей (1) основан на том, что разделяемая смесь текучих сред входит у ЗЭ1 (5а) во внутренние каналы волокнистых мембран. Затем на участке между ЗУ1 (14а) и ЗУ2 (14b) легче проникающий компонент смеси текучих сред проникает через мембраны в полость между непроницаемым барьером и волокнистой мембраной. Отсюда этот пермеат поступает через отверстия в ТСП (13) внутрь нее и отводится по ней. Ретентат выходит из мембранного элемента (2) у КМ2 (11b), соответственно ЗЭ2 (5b). ЗУ1 (14а) и ЗУ2 (14b) предотвращают обратное смешение пермеата с исходным потоком, соответственно потоком ретентата. Непроницаемый барьер (6) в этом случае непроницаем на всем участке между ЗУ1 (14а) и ЗУ2 (14b).

Уплотнительный элемент (3) в этом случае в предпочтительном варианте зафиксирован на переднем закрывающем элементе ЗЭ1 (5а), а альтернативно -также на заднем закрывающем элементе ЗЭ2 (5b) для предотвращения прохождения частей исходного потока, т.е. разделяемой смеси газов, между внешней поверхностью непроницаемого барьера (6) и внутренней поверхностью корпуса (4) модуля и смешения с потоком ретентата.

Мембранный элемент (2) с волокнистыми мембранами и герметичной между ЗУ1 (14а) и ЗУ2 (14b) ТСП (13)

В третьем, наиболее предпочтительном варианте мембранный элемент (2) наряду с уже описанными выше в общем виде признаками имеет

- состоящую из одного или нескольких сегментов трубку-сборник пермеата ТСП (13) с передним концом КТСП1 (13а) и задним концом КТСП2 (13b),

- по меньшей мере один пучок волокнистых мембран (11) с передним концом КМ1 (11а) и задним концом КМ2 (11b), расположенный вокруг ТСП (13), которая, соответственно все сегменты которой выполнена/выполнены на участке между КМ1 (11а) и КМ2 (11b) непроницаемой/непроницаемыми для разделяемой смеси текучих сред,

- первый залитый участок ЗУ1 (14а) на КМ1 (Па) и КТСП1 (13а), а также второй залитый участок ЗУ2 (14b) на КМ2 (11b) и КТСП2 (13b), при этом полые волокна на КМ1 (11а) заключены в ЗУ1 (14а) таким образом, что внутренние каналы волокнистых мембран открыты, а на КМ2 (11b) заключены в ЗУ2 (14b) таким образом, что они закрыты,

- непроницаемый для разделяемой смеси текучих сред барьер (6), который охватывает конструкцию из ТСП (13) и волокнистых мембран (11) на участке между ЗУ1 (14а) и ЗУ2 (14b) и который в направлении продольной оси картриджа в первой трети, а предпочтительно в первой четверти участка между ЗУ1 (14а) и ЗУ2 (14b), особенно предпочтительно на расстоянии от 0 до 10 см позади внутренней торцевой стороны (14ai) ЗУ1, наиболее предпочтительно на расстоянии от 2 до 4 см позади внутренней торцевой стороны (14ai) ЗУ1, выполнен таким образом, что имеется одно или несколько впускных отверстий или щелей (12) для текучей среды, ведущих в промежуточное пространство между непроницаемым барьером (6), волокнистыми мембранами и ТСП (13),

- передний концевой колпачок КК1 в качестве переднего закрывающего элемента ЗЭ1 (5а), который расположен поверх ЗУ1 (14а), и необязательно задний концевой колпачок КК2, который при его наличии расположен поверх ЗУ2 (14b), при этом ЗУ2 (14b) или КК2 при его наличии образует задний закрывающий элемент ЗЭ2 (5b), и отличающийся в особенности тем, что

- КК1 выполнен и расположен поверх ЗУ1 (14а) таким образом, что между наружной торцевой стороной (14аа) ЗУ1, у которой пермеат выходит из внутренних каналов полых волокон, и внутренней поверхностью концевого колпачка КК1 образуется ограниченная этим КК1 полость (15),

- в зоне ограниченной КК1 полости (15) в ТСП (13), соответственно в одном ее сегменте имеются выпускные отверстия (16) для пермеата, обеспечивающие гидравлическое соединение между ограниченной КК1 полостью (15) и внутренним пространством ТСП (13) для прохода в него текучей среды,

- предусмотрено по меньшей мере одно выпускное отверстие (17) для ретентата, расположенное в последней четверти участка между ЗУ1 (14а) и ЗУ2 (14b) или заделанное в ЗУ2 (14b), причем КК2 при его наличии также имеет по меньшей мере одно выпускное отверстие (18) для ретентата.

Пример подобного картриджа (1), включая мембранный элемент (2) и уплотнительный элемент (3), представлен на фиг. 2. Показанный на этом чертеже вариант особенно предпочтителен, поскольку данная конструкция позволяет изготавливать особо эффективные картриджи (1) большого объема, которые можно эксплуатировать при высоком давлении.

Картридж показанного на фиг. 2 типа, но без уплотнительного элемента (3), т.е. с установленным непосредственно на этом картридже уплотнением (8), описан в заявке ЕР 15171206. Поэтому во избежание излишних повторений содержание этой заявки в полном объеме включено в настоящее описание в качестве ссылки.

В рассмотренных выше вариантах конструктивного исполнения картриджа можно использовать изготовленную из цельной заготовки ТСП (13) из расчета на один мембранный элемент (2). Однако разделение ТСП на несколько сегментов, как в показанном на фиг. 2 варианте, может обладать производственно-техническими преимуществами.

При выполнении картриджа (1) с ТСП (13), состоящей из по меньшей мере двух сегментов (20) и (21), в предпочтительном варианте первый сегмент (20), начинаясь на КТСП1 (13а), входит затем по меньшей мере в ЗУ1 (14а) и соединяется в этом месте со вторым сегментом (21), который индивидуально или в сочетании со следующими сегментами образует остальную часть ТСП (13) вплоть до ее КТСП2 (13b), и в особенно предпочтительном варианте имеет выпускные отверстия (16) для пермеата, ведущие внутрь ТСП (13). Соответствующий этому пример представлен на фиг. 2. Такая конструкция обладает производственно-техническими преимуществами, поскольку, как поясняется ниже в примере 1, ЗУ1 (14а) после его изготовления необходимо взрезать с целью открыть внутренние каналы волокнистых мембран. При использовании составной, т.е. сегментированной, ТСП (13) залитый участок ЗУ1 (14а) можно прорезать (рассекать) простым путем, например пилой. После выполнения этой операции затем можно собрать друг с другом сегменты (20) и (21). Использование же цельной ТСП (13) обладало бы в показанном на фиг. 2 варианте тем недостатком, что для прорезания ЗУ1 (14а) потребовалось бы использовать более сложный метод, который при выполнении этой рабочей операции исключал бы прорезание ТСП (13) вместе с ЗУ1. Помимо этого преимущество сегментированного выполнения ТСП (13) в показанном на фиг. 2 варианте состоит в том, что сначала можно надеть концевой колпачок КК1 (5а), а затем вставить сегмент (20), который благодаря его прочному и жесткому соединению с сегментом (21) фиксирует КК1 (5а) в мембранном элементе (2).

Другие подробности и предпочтительные варианты такого конструктивного исполнения рассмотрены ниже в описании предлагаемого в изобретении модуля (7) для разделения текучих сред, в котором в качестве примера используются подобные картриджи (1).

Мембранный элемент (2) с плоскими мембранами При использовании плоских мембран мембранный элемент (2) в предпочтительном варианте имеет

- состоящую из одного или нескольких сегментов трубку-сборник пермеата ТСП (13) с передним концом КТСП1 (13а) и задним концом КТСП2 (13b),

- передний закрывающий элемент ЗЭ1 (5а) с по меньшей мере одним впускным или выпускным отверстием для текучей среды, предпочтительно одним впускным отверстием для разделяемой смеси текучих сред,

- задний закрывающий элемент ЗЭ2 (5b) с по меньшей мере одним впускным или выпускным отверстием для текучей среды, предпочтительно одним выпускным отверстием (18) для ретентата,

- намотку мембран, содержащую одну или несколько плоских мембран (11), один или несколько образующих межмембранные каналы для прохода исходного потока пористых сепараторных слоев (22) с передней кромкой КМ1 (11а) на той стороне ЗЭ1 (5а), с которой преимущественно подводится разделяемая смесь текучих сред, и задней кромкой КМ2 (11b) на той стороне ЗЭ2 (5b), с которой преимущественно отводится ретентат, и один или несколько образующих каналы для отвода пермеата дренажных слоев (23), по которым пермеат преимущественно движется к ТСП (13), расположенной в центре намотки,

при этом между одним сепараторным слоем (22) и одним дренажным слоем (23) всегда расположен по меньшей мере один мембранный слой (11), а ТСП (13) имеет одно или несколько отверстий или пор для пермеата.

Пример соответствующего мембранного элемента (2) представлен на фиг. 4. Способ изготовления подобных спирально-навитых (рулонных) элементов общеизвестен. Соответствующие примеры можно найти в публикациях ЕР 0492250 А1 и WO 2012/122207 А1. Во избежание излишних повторений содержание этих публикаций в явном виде включено в настоящее описание в качестве ссылки.

Модули для разделения текучих сред

В настоящем изобретении наряду с описанными выше картриджами (1) предлагаются также модули (7) для разделения текучих сред, содержащие один или несколько указанных картриджей (1).

В предпочтительных вариантах выполнения предлагаемых в изобретении модулей (7) для разделения текучих сред они имеют

- рассчитанный на работу под давлением корпус (4) с впуском (24) текучей среды, а также выпуском (25) пермеата и выпуском (26) ретентата,

- один или несколько объединенных в цепочку предлагаемых в изобретении картриджей (1) в рассчитанном на работу под давлением корпусе (4),

- соединение выпуска (25) пермеата на корпусе (4) с КТСП1 (13а) картриджа, ближайшего к этому выпуску пермеата на корпусе (4) (картридж (1а) на фиг. 3), при этом выпуск (26) ретентата на корпусе расположен по ходу потока после выпускных отверстий (17) и/или (18) для ретентата, предусмотренных в заднем картридже (картридж (1b) на фиг. 3) в корпусе (4),

- барьер (27) для текучей среды, т.е. герметичный закрывающий элемент трубки-сборника пермеата ТСП (13), расположенный в зоне КТСП2 (13b) картриджа, соответственно при наличии нескольких объединенных в цепочку картриджей - в зоне КТСП2 (13b) заднего картриджа их цепочки.

Предпочтительный пример выполнения предлагаемого в изобретении модуля (7) для разделения текучих сред с цепочкой из двух предлагаемых в изобретении картриджей (1а) и (1b), выполненных по показанному на фиг. 2 варианту, представлен на фиг. 3. Согласно фиг. 3 предлагаемый в изобретении модуль (7) для разделения текучих сред имеет корпус (4), в котором находятся, например, два предлагаемых в изобретении картриджа (1а) и (1b). Разделяемая смесь текучих сред входит внутрь корпуса (4) модуля через его впуск (24) текучей среды. Затем смесь текучих сред попадает через зазор (28) между концевым колпачком КК1 (5а) первого картриджа (1а) и внутренней стенкой корпуса (4) модуля к впускному отверстию (12) для текучей среды в картридже (1а). Картридж (1а) соответствует показанному на фиг. 2 и состоит из расположенной вдоль продольной оси трубки-сборника пермеата ТСП (13), вокруг которой расположен пучок волокнистых мембран (11) (для сохранения наглядности чертежа не показан на фиг. 3). Полые волокна имеют передний конец КМ1 (11а) и задний конец КМ2 (11b). Первый конец КМ1 (11а) залит в первый залитый участок ЗУ1 (14а) таким образом, что внутренние каналы полых волокон открыты, т.е. пермеат может выходить из полых волокон у наружной торцевой стороны ЗУ1 (14а) (см. фиг. 2). Задний конец КМ2 (11b) полых волокон залит во второй залитый участок ЗУ2 (14b), а именно таким образом, что внутренние каналы полых волокон закрыты в этом месте, т.е. пермеат не может с этой стороны выходить из полых волокон (см. фиг. 2). Конструкция из ТСП (13) и пучка (11) волокнистых мембран на участке между ЗУ1 (14а) и ЗУ2 (14b) полностью охватывается непроницаемым барьером (6), за исключением впускного отверстия (12) для текучей среды. Разделяемая смесь текучих сред, таким образом, вытесняется через впускное отверстие (12) в промежуточное пространство между ТСП (13), волокнистыми мембранами (11) и непроницаемым барьером (13). В этом месте разделяемая смесь текучих сред входит в контакт с наружной оболочкой волокнистых мембран (11).

Под действием разности давлений текучей среды в указанном промежуточном пространстве (область высокого давления) и внутренними каналами волокнистых мембран (область низкого давления) большая часть легче проникающей текучей среды разделяемой смеси текучих сред, возможно совместно с меньшей частью труднее проникающей текучей среды, проникает через волокнистую мембрану и образует в ее внутреннем канале пермеат. Тем самым легче проникающая текучая среда концентрируется в пермеате, в котором, следовательно, ее концентрация выше в сравнении с концентрацией в исходной разделяемой смеси текучих сред.

Далее пермеат по внутренним каналам волокнистых мембран попадает, проходя сквозь ЗУ1 (14а), в полость (ограниченную КК1 полость (15)), образованную между внутренней поверхностью КК1 (5а) и наружной торцевой стороной (14аа) ЗУ1. Ограниченная КК1 полость (15), кроме того, гидравлически сообщается с ТСП (13), т.е. из ограниченной КК1 полости (15) пермеат может через отверстия (16) попадать внутрь ТСП (13) (см. фиг. 2). В свою очередь отсюда пермеат, полученный в первом картридже (1а), совместно с пермеатом, полученным в других картриджах, расположенных в том же самом корпусе (4), выходит из модуля (7) через его выпуск (25) пермеата (на чертежах не показан).

В ограниченной КК1 полости (15) в предпочтительном варианте находится по меньшей мере один опорный элемент (15а). С помощью опорного элемента (15а) можно оптимизировать распределение газа-пермеата в направлении отверстий (16) трубки-сборника (13) пермеата. При соответствующем конструктивном исполнении опорный элемент (15а) может, кроме того, способствовать улучшению механической стабильности или прочности картриджа, прежде всего при высоком давлении разделяемой смеси текучих сред. Помимо этого применение приемлемого опорного элемента (15а) позволяет дополнительно регулировать величину потери давления в результате расширения текучей среды-пермеата при ее выходе из внутренних каналов волокнистых мембран в ограниченную КК1 полость (15). Для направления пермеата из внутренних каналов волокнистых мембран в сторону отверстий (16) опорный элемент (15а) в простейшем случае может быть выполнен таким образом, что он заполняет собой преобладающую часть ограниченной КК1 полости (15) и образует между своей обращенной к ЗУ1 (14а) стороной и ЗУ1 (14а) щель, через которую проходит газ-пермеат. Однако в предпочтительном варианте опорный элемент (15а) изготавливается из пористого материала и/или имеет внутренние и/или внешние каналы, при этом поры, соответственно каналы предпочтительно выполнены таким образом, что газ-пермеат направляется в требуемую сторону. С целью обеспечить возможность особо положительного влияния на распределение газа-пермеата в направлении отверстий (16) опорный элемент (15а) в особенно предпочтительном варианте имеет такую внешнюю форму, которая пригодна для направления пермеата от выпускных отверстий волокнистых мембран к отверстиям (16). Пример такого конструктивного исполнения опорного элемента представлен на фиг. 2. В показанном на фиг. 2 варианте ограниченная КК1 полость (15) заполнена опорным элементом (15а). Со своей обращенной к ЗУ1 (14а) стороны опорный элемент (15а) имеет профиль (15b), а точнее говоря, каналы (15b), по которым пермеат движется после своего выхода из внутренних каналов волокнистых мембран к отверстию (16). В еще одном, также предпочтительном варианте между опорным элементом (15а) с профилем (15b) или без него и залитым участком ЗУ1 (14а) может быть встроен фильтрующий элемент (на фиг. 2 не показан), например в виде фильтровальной ткани, фильтровального нетканого материала или пластины из спеченного порошкового металла или металлокерамики, который дополнительно способствует направлению пермеата к отверстию (16). Аналогичные технические варианты конструктивного оформления, обладающие таким же функциональным назначением, например выполнение опорного элемента (15) в виде постоянно интегрированной в передний концевой колпачок (5а) детали, а не в виде обособленной детали, могут быть легко найдены специалистом.

В предпочтительном варианте опорный элемент (15а) выполнен из коррозионно-стойких материалов, особенно предпочтительно из высококачественной стали. В наиболее предпочтительном варианте опорный элемент (15а) выполнен из того же материала, что и концевой колпачок (5а). В еще одном, также особенно предпочтительном варианте опорный элемент (15а) является, как указано выше, неотъемлемой частью концевого колпачка КК1 (5а).

Особенно предпочтительные фильтрующие элементы выполнены из коррозионно-стойких материалов, таких как высококачественная сталь или же бронза, латунь либо алюминий.

В наиболее предпочтительном варианте фильтрующий элемент имеет поры или каналы диаметром, который по меньшей мере в 5-10 раз меньше внутреннего диаметра волокнистых мембран, и поэтому пермеат может свободно течь через такие поры или каналы без своего блокирования в них.

В результате вышеуказанного проникновения легче проникающей текучей среды во внутренние каналы волокнистых мембран медленнее проникающая текучая среда накапливается в промежуточном пространстве между ТСП (13) и непроницаемым барьером (6). В этом месте из разделяемой смеси текучих сред образуется ретентат, который в указанном промежуточном пространстве движется в направлении ЗУ2 (14b) и за это время продолжает постоянно обогащаться труднее проникающей текучей средой. ЗУ2 (14b) в предпочтительном варианте окружен вторым концевым колпачком КК2 (5b) (см. фиг. 2).

Предлагаемый в изобретении картридж (1) уплотнительным элементом (3), который зафиксирован на КК2 (5b), герметично соединяется с внутренней стенкой корпуса (4) модуля в целях физического отделения разделяемой смеси текучих сред (исходного потока) от выходящего из картриджа (1) за КК2 (5b) потока ретентата.

Уплотнительный элемент (3), как уже указывалось выше, предотвращает смешение разделяемой смеси текучих сред с ретентатом, полученным в первом картридже (1а). Смешение разделяемой смеси текучих сред с ретентатом могло бы происходить постольку, поскольку ретентат через выпускные отверстия (17) и (18) (см. фиг. 2), имеющиеся в ЗУ2 (14b) и КК2 (5b), выходит сквозь несущий элемент (9) из первого картриджа (1а) во внутреннее пространство (29) корпуса (4), которое находится между картриджем (1а) и картриджем (1b).

Во втором картридже (1b), который функционально и конструктивно аналогичен первому картриджу (1а), ретентат, полученный в первом картридже (1а), продолжает концентрироваться, т.е. образует в этом месте разделяемую смесь текучих сред.

ТСП (13) второго картриджа (1b) соединена с ТСП (13) первого картриджа (1а) в соответствующем месте (30) соединения с образованием в результате общей ТСП (13), которая проходит от переднего конца КТСП1 (13а) трубки-сборника пермеата, расположенной в первом картридже (1а), до заднего конца КТСП2 (13b) трубки-сборника пермеата ТСП (13), расположенной во втором картридже (1b).

В конце объединенной таким путем ТСП (13) находится барьер (27) для текучей среды, который в предпочтительном варианте расположен в зоне ЗУ2 (14b) заднего (последнего) картриджа их цепочки и который может быть изготовлен из любого герметичного материала, прежде всего газонепроницаемого и обладающего достаточной способностью выдерживать давление материала. Выражение "достаточная способность выдерживать давление" означает, что барьер (27) для пермеата должен выдерживать разность между давлением пермеата в ТСП (13) и давлением ретентата в концевой полости (31). Помимо этого барьер для текучей среды должен быть способен выдерживать соответствующие рабочие температуры. Поэтому в предпочтительном варианте барьер (27) для текучей среды выполнен из металла или пластмассы и зафиксирован на ТСП (13) предпочтительно путем привинчивания, фланцем, фиксатором в виде бородки рыболовного крючка или путем приклеивания. Соответствующие технические решения могут быть найдены специалистом простым путем. По состыкованной трубке-сборнику (13) пермеата совместно отводятся общие потоки пермеата, полученного в обоих картриджах (1а) и (1b).

Соединение (30) между трубками-сборниками (13) пермеата, расположенными в каждом из картриджей (1), может осуществляться различным способом. Так, в частности, задние и передние концы КТСП1 (13а) и КТСП2 (13b) трубок-сборников пермеата могут быть выполнены из расчета на образование фланцевого, вставного или резьбового соединения. Возможны также альтернативные способы соединения, которые могут быть легко найдены специалистом, например использование систем фиксации в виде бородок рыболовных крючков.

Аналогично картриджу (1а) картридж (1b) имеет на своем заднем конце второй ЗУ2 (14b) и предпочтительно концевой колпачок КК2 (5b). Через выпускные отверстия (17) в ЗУ2 (14b) и при наличии КК2 (5b) через выпускные отверстия (18) в нем ретентат, полученный во втором картридже (1b), попадает в концевую полость (31) корпуса (4) модуля. Эта концевая полость (31) образована между наружной торцевой стороной (14ba) ЗУ2 или концевого колпачка КК2 (5b) второго картриджа (1b) при наличии этого концевого колпачка и внутренней стенкой корпуса (4) модуля, находящейся позади второго картриджа (1b). Благодаря тому, что второй картридж (1b) также герметично соединен уплотнительным элементом (3) (на фиг. 3 не показан) с внутренней стенкой корпуса (4) модуля, а ТСП (13), кроме того, имеет барьер (27) для пермеата, в концевой полости (31) присутствует лишь полученный после нескольких ступеней разделения ретентат, который через его выпуск (26) выводится из корпуса (4) модуля.

Тем самым предлагаемый в изобретении модуль (7), показанный на фиг. 3, отличается тем, что исходно разделяемая смесь текучих сред разделяется в двух последовательных ступенях, а именно: сначала в первом картридже (1а), а затем во втором картридже (1b). Все потоки пермеата объединяются, поступая в конечном итоге по ТСП (13) к выпуску (25) пермеата, предусмотренному на модуле (7) и находящемуся на передней крышке (32) корпуса (выпуск (25) пермеата (25) и крышка (32) на фиг. 3 не показаны), и через этот выпуск выводятся из модуля (7). Переднюю крышку (32) устанавливают после помещения картриджей в модуль и привинчивают к его корпусу (4) винтами, которые пропускают через предназначенные под них отверстия, не показанные на фиг. 3. Для ретентата также требуется лишь один выпуск (26) на корпусе (4) модуля. Поскольку в предпочтительном варианте все картриджи имеют одинаковое конструктивное исполнение, цепочку картриджей можно при достаточной длине корпуса (4) модуля удлинять произвольно, располагая между картриджем (1а) и картриджем (1b) другие предлагаемые в изобретении картриджи (1).

Преимущество модулей (7) для разделения текучих сред с предлагаемыми в изобретении картриджами (1) состоит в том, что корпус (4) модуля может долговременно оставаться в разделительной установке, а заменять требуется лишь использованные картриджи (1). Замена картриджей в свою очередь является крайне простой и быстрой операцией, поскольку цепочку картриджей можно целиком извлечь из корпуса. Тем самым на крупных установках с несколькими сотнями или даже тысячами корпусов модулей обеспечивается крайне короткое время простоя таких установок и минимизируются затраты на их техническое обслуживание.

Благодаря специальной конструкции предлагаемых в изобретении картриджей (1) можно, кроме того, легко использовать различные мембранные элементы (2), даже если сами конкретные мембранные элементы (2) имеют неподходящий диаметр. Такое несоответствие можно компенсировать с помощью предлагаемых в изобретении уплотнительных элементов (3).

Как уже упоминалось выше, предлагаемые в изобретении картриджи (1) в предпочтительном варианте их конструктивного исполнения, показанном на фиг. 2, содержат трубку-сборник пермеата ТСП (13), которая на участке между ЗУ1 (14а) и ЗУ2 (14b) соответствующего картриджа (1) выполнена непроницаемой для разделяемой смеси текучих сред. В противном случае, как описано выше, разделяемая смесь текучих сред, находящаяся в промежуточном пространстве между ТСП (13) и непроницаемым барьером (6), снова смешивалась бы с пермеатом в ТСП (13).

В зоне же ограниченной КК1 полости (15) ТСП (13) должна в данном варианте находиться в гидравлическом соединении с этой ограниченной КК1 полостью (15) с тем, чтобы пермеат мог в этом месте входить в ТСП (13). Поэтому в предпочтительном варианте ТСП (13) имеет в этой зоне отверстия (16) (см. фиг. 2). К размеру, форме и количеству таких отверстий не предъявляется никаких особых требований, при условии, что обеспечивается достаточное гидравлическое соединение.

В непроницаемом барьере (6) в данном предпочтительном варианте имеются, как указано выше, впускные отверстия (12) для текучей среды, соответственно непроницаемый барьер (6) проходит не по всей длине участка между ЗУ1 (14а) и ЗУ2 (14b), и поэтому в качестве впускного отверстия для текучей среды образуется щель. Такие впускные отверстия (12) для текучей среды расположены, если смотреть в направлении продольной оси картриджа (1), в первой трети, а предпочтительно в первой четверти участка между ЗУ1 (14а) и ЗУ2 (14b), особенно предпочтительно на расстоянии от 0 до 10 см позади внутренней торцевой стороны (14ai) ЗУ1, наиболее предпочтительно на расстоянии от 2 до 4 см позади внутренней торцевой стороны (14ai) ЗУ1. Благодаря этому предотвращается образование застойной зоны и обеспечивается максимальное использование рабочей (разделительной) поверхности мембран.

На заднем конце КМ2 (11b) пучка мембран в показанном на фиг. 2 варианте находится второй залитый участок ЗУ2 (14b). На этой стороне в данном варианте не предусмотрен выход пермеата из внутренних каналов полых волокон. Поэтому в указанном месте полые волокна заливают в заливочную смолу таким образом, чтобы все внутренние каналы полых волокон на заднем конце их пучка (11b) были закрыты.

На стороне ЗУ2 (14b) ретентат должен иметь возможность своего выхода из картриджа. Поэтому в ЗУ2 (14b) предпочтительно предусматривать залитые в него выпускные отверстия (17), через которые может выходить ретентат.

Аналогично концевому колпачку КК1 (5а) концевой колпачок КК2 (5b) либо постоянно соединен с ТСП (13) или одним ее сегментом (20) или (21), либо имеет на своей торцевой стороне отверстие, через которое можно вставить ТСП (13), соответственно ее сегмент (20) или (21).

Корпус (4) модуля должен иметь рассчитанное на работу под давлением исполнение и обычно выполнен из металла, предпочтительно из стали, особенно предпочтительно из (высоко-)углеродистой стали.

Предлагаемые в изобретении модули (7) и картриджи (1) можно изготавливать и использовать с любыми размерами. Диаметр картриджей (1) составляет предпочтительно от 7 до 9 дюймов, более предпочтительно от 7,5 до 8,5 дюйма, особенно предпочтительно от 7,75 до 8,5 дюйма, наиболее предпочтительно от 8,0 до 8,25 дюйма. Длина картриджей от КТСП1 (13а) до КТСП2 (13b) составляет предпочтительно от 0,5 до 2 м, более предпочтительно от 1 до 2 м, особенно предпочтительно от 1,1 до 1,5 м, наиболее предпочтительно от 1,3 до 1,4 м.

Предлагаемые в изобретении модули (7) и картриджи (1) могут использоваться при давлении в пределах от 1 до 150 бар, предпочтительно от 30 до 120 бар, особенно предпочтительно от 40 до 100 бар. Рабочие температуры составляют преимущественно от -10 до 100°С, особенно предпочтительно от 30 до 95°С.

Предлагаемые в изобретении модули (7) и картриджи (1) используются преимущественно для разделения СО2/СН4 (например, при подготовке биогаза, природного газа или сланцевого газа), для разделения содержащих Н2 потоков, например при регулировании состава синтез-газа, для рекуперации Н2 или для рекуперации гелия (Не) из газа из его источника.

Ниже настоящее изобретение более подробно поясняется на примерах, которые, однако, не ограничивают его объем.

Пример 1

Сначала из полиимида Р84 НТ изготавливали волокнистые мембраны согласно примеру 18 в публикации WO 2011/009919 А1. Затем полые волокна наматывали на трубку, которая имела внутренний диаметр 43 мм, наружный диаметр 51 мм и длину 1750 мм и которая в последующем образовывала второй, т.е. задний, сегмент (21) трубки-сборника (13) пермеата.

Первый слой наматывали по винтовой линии от переднего конца трубки к ее заднему концу. В этом месте мембрану несколько раз наматывали под углом 90° к продольной оси трубки, а затем наматывали второй слой по винтовой линии от заднего к переднему концу трубки. В этом месте также наматывали несколько витков под углом 90° к продольной оси трубки, после чего наматывали третий слой, который вновь наматывали по винтовой линии от переднего к заднему концу трубки. Описанным путем наматывали слой за слоем до образования пучка волокон диаметром посередине трубки 190 мм.

Затем пучок полых волокон в течение 60 мин выдерживали при 315°С в атмосфере азота (N2). После охлаждения пучок на обоих концах намотки фиксировали лентой непосредственно перед теми местами, где наматывали витки под углом 90°, и пучок обрезали с каждой стороны аксиально снаружи относительно мест фиксации.

Полученную таким путем конструкцию из трубки и пучка полых волокон помещали в найлоновый вязаный рукав, а затем в усадочный рукав из ПВХ (непроницаемый барьер (6)), который по своей длине соответствовал длине укороченного (обрезанного) пучка волокон и который в первой трети своей длины имел 8 впускных отверстий (12) для текучей среды. Этот рукав фиксировали на пучке (11) волокон путем термоусаживания при 100°С в течение 10 мин.

Полученную таким путем конструкцию закрепляли в центрифуге и на обоих концах устанавливали литьевые формы, каждая из которых в свою очередь имела впуск для заливочной смолы. Литьевая форма, установленная на заднем конце пучка мембран (КМ2 (11b)), т.е. на конце, противоположном по отношению к впускным отверстиям для текучей среды в усадочном рукаве (непроницаемом барьере (6)), имела стержни, которые вдвигали вглубь пучка волокон и которые при последующем литье образовывали выпускные отверстия (17) для ретентата в залитом участке ЗУ2 (14b). Литьевые формы снабжали смазкой для возможности облегчить после литья их удаление с каждого из залитых участков.

Перед установкой расположенной на пермеатной стороне литьевой формы для образования ЗУ1 (14а), т.е. на стороне, на которой в последующем из внутренних каналов полых волокон должен выходить пермеат (КМ1 (11а)), концы волокон обрабатывали термостойким воском для предотвращения слишком глубокого всасывания заливочной смолы.

Количество заливочной смолы рассчитывали таким образом, чтобы каждая из литьевых форм, установленных на одной и другой сторонах пучка мембран, полностью заполнялась заливочной смолой.

Далее при центрифугировании и при комнатной температуре (<25°С) формировали оба залитых участка ЗУ1 (14а) и ЗУ2 (14b). Затем залитые участки в течение 4 ч выдерживали при 100°С и после охлаждения залитых участков удаляли литьевые формы. Залитый участок ЗУ1 (14а) прорезали в одном месте дисковой пилой перпендикулярно средней оси картриджа на глубину, не доходящую 5 мм до находящегося по эту сторону конца ТСП (13), открывая таким путем внутренние каналы полых волокон на пермеатной стороне. Таким путем создавали последующие выпускные отверстия для пермеата, ведущие в полость (15), которая образуется после насаживания КК1 (5а) и ограничивается им.

Полученный таким путем мембранный элемент (2) с открытыми на ЗУ1 (14а) полыми волокнами проверяли, например, путем подачи испытательного газа на наличие поврежденных мембран и поврежденные, соответственно разорванные волокна закупоривали эпоксидной смолой.

После этого устанавливали оба концевых колпачка КК1 (5а) и КК2 (5b), из которых задний концевой колпачок КК2 (5b) имел при этом выпускные отверстия (18) для ретентата и места фиксации винтов (10). На концевом колпачке КК2 (5b) затем, как показано на фиг. 2, несколькими винтами (10) фиксировали уплотнительный элемент (3), состоящий из несущего элемента (9) в виде несущего кольца и из уплотнения (8) в виде уплотнительного кольца круглого сечения. На фиг. 2 в целях сохранения наглядности чертежа показан только один такой винт (10).

Передний концевой колпачок КК1 (5а) был выполнен и подготовлен таким образом, что после его надевания на ЗУ1 (14а) ограниченная этим КК1 полость ((15), см. фиг. 2) оказывалась заполнена металлической пластиной в качестве опорного элемента (15а) и расположенной между ним и обращенной к нему поверхностью ЗУ1 (14а) сеткой из спеченного порошкового металла. Опорный элемент (15а) в свою очередь был профилирован со своей обращенной к этой сетке стороны, в соответствии с чем образовывался путь прохождения пермеата от выходов внутренних каналов волокнистых мембран (11) по каналам профиля (15b) к выпускным отверстиям (16) в переднем сегменте (20) трубки-сборника (13) пермеата.

Затем через отверстие в торцевой стороне переднего концевого колпачка КК1 (5а) вставляли передний сегмент (20) трубки-сборника (13) пермеата и свинчивали его в пределах ЗУ1 (14а) с уже находящимся в картридже задним сегментом (21) в соответствующем месте (19) соединения (см. фиг. 2). Указанный передний сегмент (20) имел в зоне ограниченной КК1 полости (15) выпускные отверстия (16), через которые в последующем пермеат может перетекать из этой ограниченной КК1 полости (15) в трубку-сборник (13) пермеата (см. фиг. 2).

Пример 2

Изготовленный согласно примеру 1 картридж (1) подвергали в подходящем испытательном корпусе (4) модуля испытанию на разделение смеси текучих сред и испытанию в утяжеленном режиме.

Для этого у изготовленного согласно примеру 1 картриджа резьбовой пробкой, соответственно заглушкой закрывали задний конец (13b) трубки-сборника пермеата и таким путем создавали барьер (27) для текучей среды. Затем картридж вставляли в корпус модуля и закрывали корпус, при этом передний конец (13а) трубки-сборника пермеата соединяли с выпуском (25) пермеата на испытательном корпусе (4) модуля.

Далее через впуск (24) текучей среды на корпусе модуля нагнетали смесь газов из 20,9% О2 и 79,1% N2 при абсолютном давлении 6,7 бара и при температуре 24°С и испытывали на разделение смеси газов.

Затем со стороны поступления исходного потока в картридж (1) трижды прикладывали давление величиной 100 бар, при этом давление на пермеатной стороне оставалось атмосферным. После этого повторяли еще раз испытание на разделение смеси текучих сред при тех же условиях.

Результаты испытания на разделение смеси текучих сред до и после испытания в утяжеленном режиме при давлении 100 бар были идентичными, что подтверждает возможность использования предлагаемого в изобретении картриджа при высоком давлении и при большом объеме газа, т.е. комбинация из мембранного элемента (2) и уплотнительного элемента (3) удовлетворяет всем необходимым требованиям.

Перечень ссылочных обозначений

1 картридж

1а картридж 1

1b картридж 2

2 мембранный элемент

3 уплотнительный элемент

4 корпус модуля (для разделения текучих сред)

5 как таковой закрывающий элемент мембранного элемента (2)

5а передний закрывающий элемент ЗЭ1 мембранного элемента (2), это же ссылочное обозначение используется также в том случае, когда закрывающий элемент ЗЭ1 в частном варианте его конструктивного исполнения выполнен в виде концевого колпачка КК1

5b задний закрывающий элемент ЗЭ2 мембранного элемента (2), это же ссылочное обозначение используется также в том случае, когда закрывающий элемент ЗЭ2 в частном варианте его конструктивного исполнения выполнен в виде концевого колпачка КК2

6 непроницаемый барьер

7 модуль для разделения текучих сред

8 уплотнение

9 несущий элемент

9а обращенная к внутренней поверхности корпуса (4) модуля поверхность несущего элемента (9)

9b сверленые отверстия в несущем элементе (9)

10 винт

11 мембрана, соответственно пучок или намотка мембран

11а передний конец мембран КМ 1

11b задний конец мембран КМ2

12 впускное отверстие, соответственно впускная щель для текучей среды в мембранном элементе (2)

13 трубка-сборник пермеата

13а передний конец трубки-сборника (13) пермеата КТСП1

13b задний конец трубки-сборника (13) пермеата КТСП2

14а передний залитый участок ЗУ1

14аа наружная торцевая сторона залитого участка ЗУ1

14ai внутренняя торцевая сторона залитого участка ЗУ1

14b задний залитый участок ЗУ2

14ba наружная торцевая сторона залитого участка ЗУ2

14bi внутренняя торцевая сторона залитого участка ЗУ2

15 ограниченная КК1 полость между наружной торцевой стороной (14аа) залитого участка ЗУ1 и внутренней поверхностью концевого колпачка КК1 (5а)

15а опорный элемент

15b профиль опорного элемента (15а)

16 выпускные отверстия для пермеата, через которые ТСП (13) гидравлически соединена (сообщается) с ограниченной КК1 полостью (15)

17 выпускные отверстия для ретентата в ЗУ2 (14b)

18 выпуск ретентата в КК2 (5b)

19 место соединения между сегментами (20) и (21)

20 передний сегмент трубки-сборника (13) пермеата в картридже (переходник для выпуска пермеата)

21 задний сегмент трубки-сборника (13) пермеата в картридже

22 сепараторный слой, образующий межмембранные каналы для прохода исходного потока

23 дренажный слой, образующий каналы для отвода пермеата

24 впуск текучей среды на корпусе (4) модуля (для разделения текучих сред)

25 выпуск пермеата на крышке (32) корпуса (4) модуля (для разделения текучих сред) (оба не показаны на фиг. 3)

26 выпуск ретентата на корпусе модуля

27 барьер для текучей среды на заднем конце ТСП (13)

28 зазор между концевым колпачком КК1 (5а) и внутренней поверхностью корпуса (4) модуля

29 промежуточное полое пространство между картриджами (1а) и (1b) в корпусе (4) модуля

30 соединение или место соединения ТСП (13) картриджа (1а) и ТСП (13) картриджа (1b)

31 концевая полость в корпусе (4) модуля

32 крышка корпуса (4) модуля (на фиг. 3 не показана).

Реферат

Изобретение относится к картриджам и модулям нового типа для разделения смесей текучих сред, прежде всего для разделения газов, к способу их изготовления, а также к способу их применения. Картридж для разделения смеси текучих сред, предпочтительно смеси газов, содержит мембранный элемент, который имеет волокнистые или плоские мембраны с передним концом КМ1 и задним концом КМ2 на противоположной стороне, передний закрывающий элемент ЗЭ1 на КМ1, задний закрывающий элемент ЗЭ2 на КМ2, непроницаемый для разделяемой смеси текучих сред барьер, который расположен вокруг мембран на участке между ЗЭ1 и ЗЭ2, и уплотнительный элемент, уплотнительный элемент является самостоятельным, независимым элементом картриджа, герметично соединяющим картридж после его установки в корпус модуля с внутренней поверхностью этого корпуса модуля, и состоит из по меньшей мере двух частей, из которых одна часть представляет собой уплотнение, предпочтительно уплотнительное кольцо или скребковую манжету, которое после установки картриджа в корпус модуля для разделения текучих сред плотно примыкает к внутренней стенке этого его корпуса, а другая часть представляет собой несущий элемент, который несет уплотнение и который съемно прикреплен к переднему или заднему закрывающему элементу ЗЭ1 или ЗЭ2 мембранного элемента. Изобретение обеспечивает картридж, согласовываемый с различными фактическими условиями на разных установках для разделения текучих сред. 2 н. и 11 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Мембранный картридж из полых волокон

Комментарии