Циклический способ удаления двуокиси серы из газового потока - RU2018353C1

Код документа: RU2018353C1

Чертежи

Описание

Изобретение относится к способам удаления двуокиси серы из отходящих газов теплоэлектростанций, промышленных паровых котлов, металлургических обжиговых цехов, заводов по производству и очистке серы.

Цель изобретения - более легкая регенерация абсорбирующей среды.

На фиг. 1 приведена упрощенная технологическая схема циклического способа; на фиг. 2 - кривая титрования.

На фиг. 1 схематически показан технологический процесс удаления и регенерирования двуокиси серы.

Находящийся в линии 1 поток газа с двуокисью серы подают в устройство 2 контактирования газ - жидкость, в котором поток газа при 10-60оС вступает в контакт с рециркулированной водной абсорбирующей средой, содержащей менее 80 мас. % воды, остальное полуось диамина, например 20-50 мас.% воды. Жидкость подают в устройство 2 контактирования по линии 3 для осуществления процесса абсорбирования из расчета по крайней мере 1 моль воды на 1 моль двуокиси серы. Образуется поток газа, в котором находится обедненный по двуокиси серы продукт и который выходит из устройства 2 контактирования через линию 4 на этап последующей обработки, если в этом будет необходимость. После этого поток газа выводится в атмосферу через вытяжную дымовую трубу или иное подобное устройство. В данном случае можно использовать любое обеспечивающее контактирование газ - жидкость устройство. Рекомендуется использовать для этой цели устройства контактирования распыляющего типа, имеющие низкий перепад давления, например газоочиститель типа "Ватерлоо".

Отработанную абсорбирующую среду, содержащую растворенную двуокись серы с рН не менее 4, удаляют из контактного устройства 2 через линию 5, а после прохождения через теплообменник 6 для нагрева растворителя в линии 3 эту жидкость подают по линии 7 в устройство 8 отгона легких фракций, где осуществляют десорбцию по меньшей мере 70 мол.% абсорбированной ранее двуокиси серы. Температура процесса десорбции 50-110оС. Эта температура как минимум на 30оС выше температуры контактирования. Предпочтительно, чтобы соотношение абсорбированной и десорбированной двуокиси серы было равно 1:2.

Устройство отгонки легких фракций, которое обычно имеет форму насадочной или тарельчатой колонны, сообщается через линию 9 с вакуумным насосом 10, чтобы поддерживать давление в устройстве отгонки легких фракций ниже атмосферного и чтобы обеспечить выгрузку абсорбированной двуокиси серы из системы через линию 11. Находящийся в линии 9 поток газа проходит через теплообменник 12, в который подают холодную воду для конденсирования воды из потока газа для ее последующей подачи по линии 13 в устройство 8 отгона легких фракций. Отгонку двуокиси серы ведут также путем отпарки или пропускания инертного газа через отработанную жидкость.

Регенерированную абсорбирующую среду выводят из устройства отгонки легких фракций по линии 14 и рециркулируют по линии 15 с конечным ее попаданием в теплообменник 6, откуда ее выводят по линии 3 с рН 6,5-7,5. Какую-то часть находящейся в линии 14 генерированной абсорбирующей среды рециркулируют по линии 16 через ребойлер 17 и подают в устройство 8 отгона легких фракций, чтобы поддерживать в этом устройстве температуру регенерации.

В предлагаемом способе могут образовываться термостойкие соли за счет окисления или диспропорционирования двуокиси серы, и эти соли накапливаются в этой циклической системе. Упомянутые соли можно удалить из системы за счет отвода какой-то части находящейся в линии 14 регенерированной абсорбирующей среды в систему 19 очистителя для растворителя по линии 18.

Очищенный растворитель возвращают в линию 15 через линию 20, а выделенные термостойкие соли удаляют через линию 21. Для осуществления операции удаления термостойких солей можно использовать любую процедуру, например процедуру вступления в реакцию с известью или гашеной известью, ионный обмен либо процедуру добавления сильного основания с последующей дистилляцией свободного амина.

Процедура является циклической по своей сущности, причем абсорбирующая среда периодически циркулирует между этапами абсорбирования и десорбирования двуокиси серы с целью образования очищенных дымовых газов и потока концентрированной двуокиси серы для дальнейшей ее обработки.

П р и м е р 1. Этот пример иллюстрирует способ определения кривой титрования для диамина, который используется в настоящем изобретении.

Водный раствор пиперазина титровали 0,5 н.хлористоводородной кислотой поэтапно с 0,5 мл в каждом этапе, а затем определяли величину рН раствора. Полученные при этом результаты изображены на фиг. 2.

Установленные при этом величины pKa1 и pKa2, т.е. величины pKa для первого и второго атомов азота, были равны 9,3 и 5,8 соответственно. Из данных фиг. 2 можно видеть, что образование соли происходит в результате добавления кислоты до тех пор, пока не будет полностью нейтрализован первый атом азота и пока на графике не произойдет разрыв. Добавление дополнительного количества кислоты вызывает дальнейшее образование соли до тех пор, пока не будет полностью нейтрализован второй атом азота и пока на графике не произойдет еще один разрыв.

П р и м е р 2. Этот пример иллюстрирует возможность выделения SO2 из абсорбирующей среды, что очень важно для удовлетворительной работы циклического процесса абсорбция - десорбция.

В трехгорлую стеклянную колбу с круглым дном и емкостью 200 мл добавляли 60 г диамина и 60 г воды, а затем взвешивали колбу вместе с магнитным смесительным стержнем. В колбу вставляли термометр, конденсатор (холодильник) и стеклянный разбрызгиватель газа. Находящийся в колбе раствор насыщали в результате барботирования газообразной двуокисью серы при одновременном перемешивании всего раствора. После насыщения раствора колбу еще раз взвешивали, чтобы убедиться в том, что по меньшей мере один моль SO2 был растворен на каждый эквивалент амина. Насыщение проводили при температуре приблизительно 40оС. После этого стеклянный разбрызгиватель газа заменяли стеклянной пробкой и с помощью нагревающей оболочки передавали в колбу необходимое тепло. Затем через конденсатор в колбе создавали вакуум, а образующееся в колбе давление поддерживали на уровне 500 мм рт. ст. Нагревание колбы продолжали до тех пор, пока температура жидкости в ней не достигала 70-81оС и пока не обнаруживалась быстрая дефлегмация воды. Дефлегмация продолжалась в течение 5 мин, в конце этого периода отсоединялась нагревающая оболочка и в колбе повторно создавалось давление, равное атмосферному, после чего охлаждали колбу.

Затем колбу еще раз взвешивали, чтобы определить вес оставшейся в растворе SO2. Далее рассчитывали нагрузку SO2 обедненного раствора на основе количества моль SO2 на каждый моль амина.

Для широкого разнообразия аминов были получены результаты, которые суммированы в табл. 1. В этой таблице также приводятся величины pKa полусоли (pKa2), исключение составляет триэтаноламин, который является моноамином и поэтому в таблице указана величина pKa1. Для сравнения здесь приводится величина pKa2 для N,Nl -бис (2-гидроксиэтил)пиперазина.

Как можно видеть из данных табл. 1, легкость отгона SO2 повышается по мере уменьшения величины pKa.

По некоторым аминам эксперименты повторяли, однако во всех случаях продолжительность дефлегмации была равна 10 мин. Полученные при этом результаты суммированы в табл. 2.

Данные табл. 2 подтверждают результаты табл. 1.

Хотя легкость осуществления регенерации является желательной, однако требование эффективного осуществления абсорбирования SO2 из предназначенного для обработки потока газа накладывает свои ограничения на нижний предел полезных величин pKa. Именно это требование ограничивает выбор предпочтительного диамина теми соединениями, которые имеют величины pKa выше примерно 5 в момент их использования для очистки дымовых газов при атмосферном давлении.

П р и м е р 3. Синтетическую регенерированную абсорбирующую среду приготовляли в результате смешивания 164 кг N,Nl ,Nl -триметил-N-(2-гидроксиэтил)этилендиамина, 60 кг 98%-й серной кислоты и 491 кг конденсата пара. Величина рН этой смеси была равна примерно 7,76.

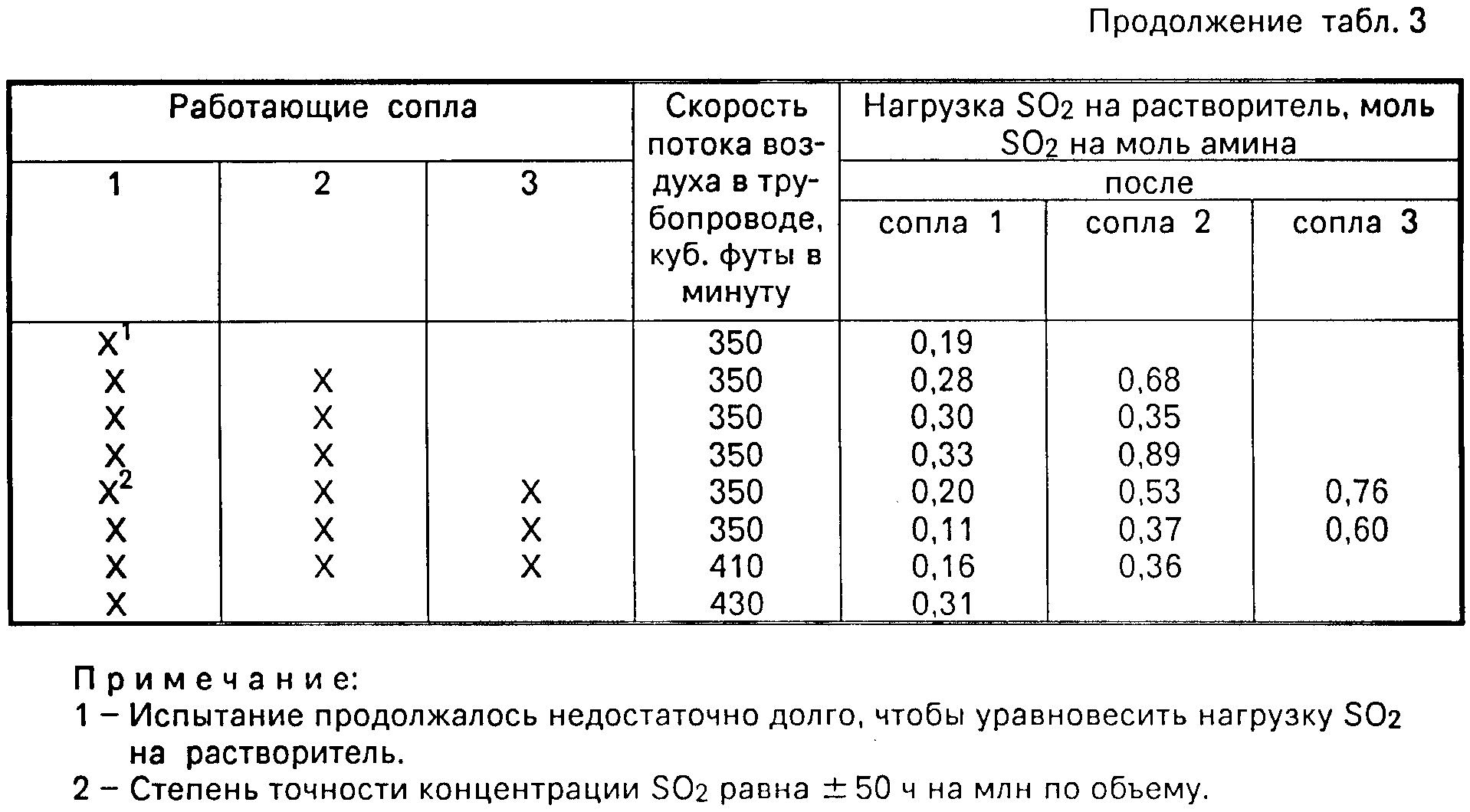

Полученную таким образом смесь распыляли в трубопроводе, по которому проходит содержащий синтетическую двуокись серы поток. Диаметр трубопровода был равен примерно 30,5 см и в нем последовательно располагалось три распыляющих сопла (первое сопло располагалось на минимальном расстоянии от выпускного отверстия трубопровода), при этом распыляющий воздух находился под давлением примерно 3,4 атм. В случае использования более одного сопла обедненный растворитель проходит через первое сопло, а восстановленный растворитель из первого сопла подается во второе сопло, а затем из последнего он проходит в третье сопло, если таковые используются. Это дает возможность добиться максимальной нагрузки растворителя.

Размер распыляемых капель находится в диапазоне примерно 20-35 мкм в диаметре. На выпускном конце трубопровода установлен радиальный вентилятор размером примерно в 76 см. Отработанный растворитель извлекается из корпуса вентилятора и из расположенного ниже вентилятора демистера. Двуокись серы смешивается с потоком воздуха, температура которого равна 22оС, а относительная влажность 40%; именно этот поток проходит через трубопровод.

В табл. 3 суммированы результаты и условия проведения испытаний. Демистеры располагаются после каждого из двух последних сопел, а приведенные в табл. 3 нагрузки SO2 на растворитель основываются на жидкости, извлеченной из расположенного вниз по потоку демистера.

Реферат

Использование: очистка от SO2 отходящих газов теплоэлектростанций, промышленных паровых котлов, металлургических обжиговых цехов, заводов по производству и очистке серы. Сущность изобретения: отходящие газы контактируют при атмосферном давлении и температуре 10 - 60°С с абсорбирующей средой. Последняя содержит менее 80 мас.% воды, предпочтительно 25 - 50 мас.%, и водорастворимую полусоль диамина. Абсорбирующую среду подают из расчета по крайней мере 1 моль воды на каждый моль SO2 . Полусоль диамина имеет величину рКа для свободного атома азота в интервале 4,8 - 6,9. Молекулярная масса соответствующего диамина менее 300. Предпочтительно в составе абсорбирующей среды используют полусульфат или полусульфит третичного диамина приведенной в описании общей формулы. Возможно использование полусоли пиперазина. Водородный показатель абсорбирующей среды на выходе 6,5 - 7,5, на выходе не менее 4. Отработанный абсорбент регенерируют при 50 - 110°С отгонкой SO2 по меньшей мере на 70 мол.%. Температура регенерации как минимум на 30°С выше температуры стадии контактирования. Из регенерированной абсорбирующей среды удаляют термостойкие соли и рециркулируют ее на стадию контактирования. 11 з.п. ф-лы, 2 ил., 3 табл.

Формула

где R1 - алкилен, предпочтительно C2 или C3 с прямой цепью;

R2 - алкил, предпочтительно метил или гидроксиалкил, предпочтительно 2-гидроксиэтил.

Комментарии