Способ получения водорода методом конверсии свалочного газа - RU2781559C1

Код документа: RU2781559C1

Чертежи

Описание

Настоящее изобретение относится к области парового риформинга природного газа, и используется для газопереработки и утилизации свалочного газа.

При осуществлении парового риформинга углеродистый материал помещают в печь парового риформинга, которая обычно представляет собой вращающуюся печь барабанного типа. Углеродистый материал обычно содержит значительное количество влаги. В процессе нагрева барабан вращают, чтобы перемешать влажный углеродистый материал. Источником тепла обычно являются горелки, работающие на природном газе, синтетическом газе, или индукционные электронагреватели, установленные внутри печи, но снаружи вращающегося барабана.

При обычном паровом риформинге, который известен из уровня техники, синтез-газ получают в ходе двухстадийного процесса. Сначала барабан с водой и углеродистым материалом нагревают обычно в течение 90 минут при температуре в пределах 650°С. Затем из барабана извлекают твердые вещества, которые включают металлы и обуглившееся вещество. На данном этапе около 60-70% углеродистого материала подвергают паровому риформингу с целью получения синтез-газа. Затем обычно осуществляют доочистку синтез-газа, чтобы преобразовать оставшиеся углеводороды в синтез-газ, отделяют пиролитическое обуглившееся вещество от инертного неорганического остатка и сжигают его или удаляют всю смесь обуглившегося вещества и других твердых веществ.

И уровня техники известен процесс парового риформинга синтез-газа путем конверсии водяного газа, отделение воды и отделение водорода с помощью адсорбции при переменном давлении (PSA). Процесс осуществляется с помощью установки, которая включает линию транспортировки исходного сырья к нагревателю 2, в котором сырье нагревается, передается в устройство 4 для обессеривания, затем в линию 6 с паром где сырье смешивается с паром и с последующей передачей смеси с паром в реактор риформинга на катализаторе, после в установку конверсии 13 водяного газа, где образуются Н2 и СО2. По линии 14 смешанный газ транспортируется в установку водоотделения 15, в которой синтез-газ охлаждается, часть пара конденсируется в воду, а сконденсированная вода отделяется от оставшегося синтез-газа и выходит (WO 2022040677 А1, опубл. 24.02.2022).

Из документа WO 2020078688 А1, опубл. 23.04.2020 известна установка по производству синтез-газа, включающая устройства для риформинга, которая соединена с секцией охлаждения, где газ охлаждается, а вода конденсируется и отделяется, далее газ направляется в установку для удаления СО2, с использованием химической абсорбции, при которой газ пропускают через растворитель такой как моноэтаноламин (МЭА), затем поток направляют в холодильную камеру. При этом часть отходящего газа из холодильной камеры, подается в качестве топлива для нагрева секции риформинга. Обогащенный водородом поток является одним из желаемых продуктов установки синтез-газа и обычно имеет содержание H2 97% или более. В зависимости от требований, этот обогащенный водородом поток можно использовать «как есть», но его также можно дополнительно очищать для достижения более высокого содержания H2, т.е. 99% или выше.

Наиболее близким аналогом для заявленного решения является устройство конверсии свалочного газа, раскрытое в документе KR 20150082103 А, опубл. 15.07.2015, которое включает в себя устройство сбора свалочного газа, установленное на полигоне для сбора свалочного газа, устройство очистки для сбора загрязняющих веществ и удаления сероводорода катализатором, устройство очистки содержит нагревательный блок и линию сбора конденсата, устройство с эффектом охлаждения.

Технической проблемой заявленного изобретения является разработка технологии, обеспечивающей получение водорода при среднетоннажном и малотоннажном масштабе производства, позволяющая использовать установку непосредственно на рекультивированных полигонах ТКО.

Способ получения водорода методом конверсии свалочного газа позволяет использовать в качестве исходного сырья свалочный газ с полигонов бытовых и промышленных отходов, для очистки водорода используется МЭА, что позволяет получать водород высокой чистоты.

Технический результат заявленного изобретения заключается в получении водорода высокой чистоты из свалочного газа путем парового риформинга.

Технический результат достигается при реализации способа получения водорода методом конверсии из свалочного газа, включающий стадии, на которых:

свалочный газ проходит очищение, заключающееся в удалении органических соединений серы на кобальтомолибденовом катализаторе, далее прошедший гидрообессеривание свалочный газ проходит на этап очистки от сероводорода в аппарате, загруженным оксидом цинка, и после очистки от компонентов, отравляющих катализатор риформера, свалочный газ нагревается паром низкого давления до 370°С, затем подогретый свалочный газ смешивается с паром высокого давления и последовательно проходит конвекционные змеевики риформера, где нагревается до температуры 540°С, и далее поступает в реакционные трубы печи углеводородного риформинга, где на никелевом катализаторе при температуре 800-860°С протекают реакции первичного риформинга паровой конверсии метана в водород, окись углерода и диоксид углерода, после этого реакционный газ с температурой 800-860°С и давлением 3,3 МПа охлаждается до температуры 300-340°С, затем реакционный газ с температурой 300-340°С и давлением 2,22 МПа проходит процесс конверсии оксида углерода на железохромовом катализаторе, с получением конвертированного газа на выходе с температурой до 420°С, и последующим его охлаждением, далее в сепараторе, из охлажденного конвертированного газа, выделяется частичный конденсат технологического водяного пара, и охлажденная газовая фаза доохлаждается до температуры 34°С, после чего поступает на установку абсорбционной моноэтаноламиновой отмывки диоксида углерода, где происходит разделение реакционного газа на водород и диоксид углерода.

В частных случаях реализации способа получения водорода методом конверсии из свалочного газа для поддержания процессов протекания процесса углеводородного риформинга и предотвращения коксования катализатора необходимо за счет регулирования подачи углеводородов и пара поддерживать мольное соотношение пар: углерод 2,5-3.

В частных случаях реализации способа получения водорода методом конверсии из свалочного газа при абсорбционной моноэтаноламиновой отмывки в качестве поглотителей в промышленных условиях используются водные растворы моноэтаноламина с концентрацией 15-20%, а процесс абсорбции проводят при температуре 35-50°С и давлении около 3 МПа в насадочных или тарельчатых колоннах.

Способа получения водорода методом конверсии из свалочного газа осуществляется с помощью установки получения водорода методом парового риформинга свалочного газа предназначена для получения газообразного водорода. В состав установки входят следующие основные технологические блоки и аппараты:

- система сбора и хранения свалочного газа;

- блок очистки свалочного газа;

- блок подготовки котловой воды и система пара высокого давления;

- печь для проведения парового риформинга свалочного газа;

- блок конверсии СО, включая конвертер и систему охлаждения синтез-газа;

- блок абсорбционной моноэтаноламиновой очистки от СО2.

Предварительная очистка свалочного газа, осуществляется с использованием блока водоподготовки для производства пара, блока парового риформинга, блока разделения углекислого газа и водорода.

Основной продукцией установки является водород высокой чистоты. Другим продуктом установки является диоксид углерода, с возможностью последующей реализации продукта, например, карбамида.

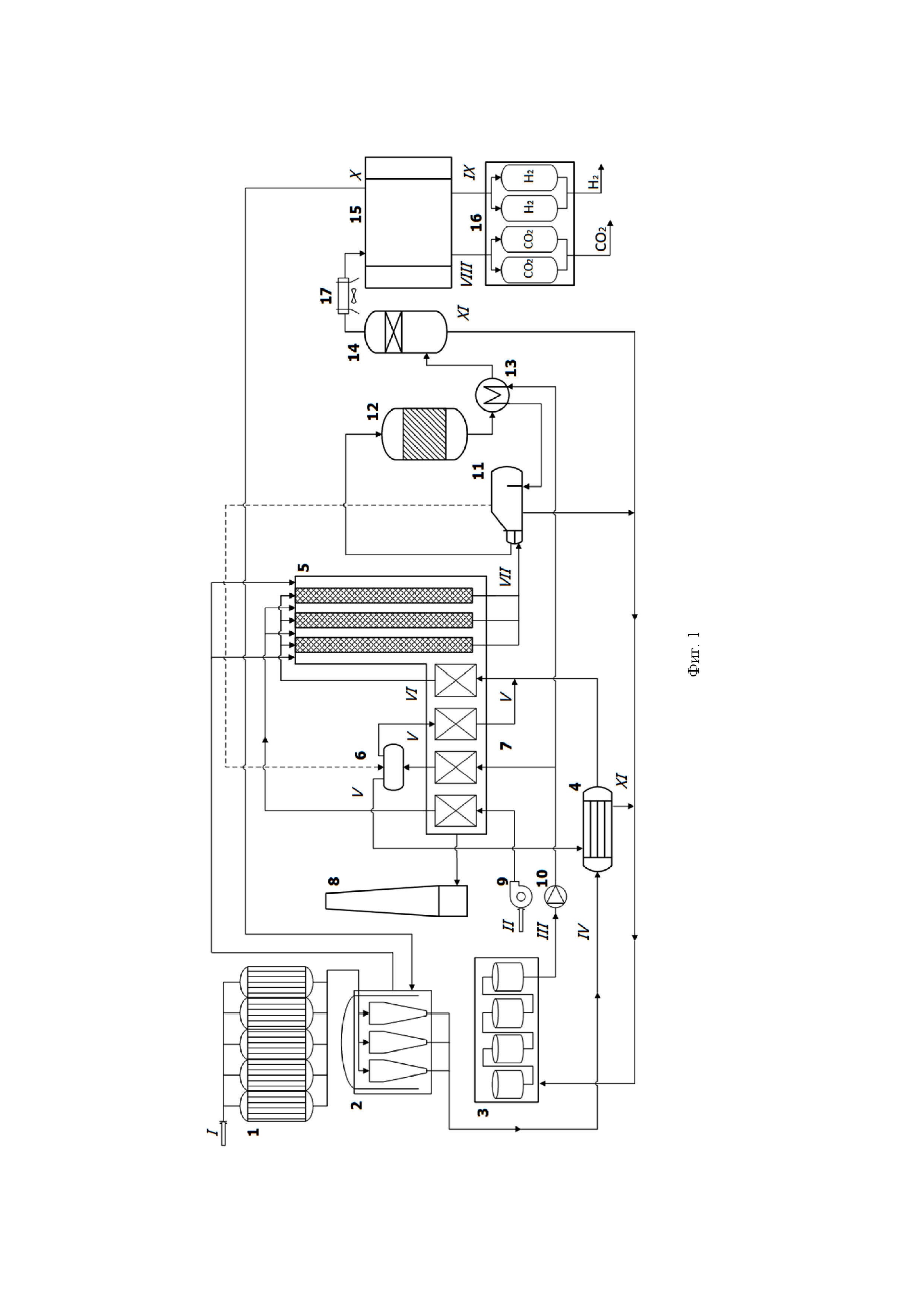

Принципиальная технологическая схема установки получения водорода паровой конверсией свалочного газа представлена на фиг. 1, где позициями обозначены:

1 - система сбора и хранения свалочного газа;

2 - блок очистки свалочного газа;

3 - блок водоподготовки;

4 - подогреватель;

5 - трубчатый реактор риформинга;

6 - паровой барабан котла-утилизатора;

7 - конвекционная секция утилизации тепла;

8 - дымовая труба;

9 - вентилятор подачи воздуха;

10 - циркуляционный насос подачи деминерализованной воды;

11 - испаритель котла-утилизатора;

12 - реактор конверсии СО;

13 - охладитель;

14 - сепаратор;

15 - блок МЭА отмывки;

16 - система сбора водорода и диоксида углерода;

17 - воздушный и водяной холодильник;

I - свалочный газ, II - воздух, III - деминерализованная вода, IV - подготовленный свалочный газ, V - водяной пар, VI - парогазовая смесь, VII - синтез-газ, VIII - диоксид углерода, IX - водород, X - водородсодержащий газ, XI - конденсат.

Сырьем установки получения водорода служит свалочный газ. Исходный свалочный газ из системы сбора и хранения 1 поступает в блок очистки свалочного газа 2 от различных примесей с целью его подготовки для подачи в трубчатый реактор риформинга 5, загруженный катализатором. Сюда же поступает водородосодержащий газ X из блока абсорбционной МЭА (моноэтаноламина) отмывки 15.

В блоке очистки свалочного газа 2 происходит удаление органических соединений серы на кобальтомолибденовом катализаторе с конверсией их в H2S. Прошедший гидрообессеривание свалочный газ проходит следующий этап очистки от сероводорода в аппарате, загруженном оксидом цинка. Необходимым условием является выполнение обвязки аппаратов очистки газа с возможностью их подключения и работы как в последовательном, так и в параллельном режиме.

После очистки от серосодержащих и других, отравляющих катализатор риформера, компонентов свалочный газ подается в подогреватель 4, который может быть выполнен в виде теплообменника, где нагревается паром низкого давления до 370°С. Образующийся конденсат поступает в линию сбора и направляется в блок водоподготовки для повторного использования.

Подогретый свалочный газ поступает в тройник смешения, где смешивается с паром высокого давления и последовательно проходит конвекционные змеевики риформера 5.

Кроме этого, за счет утилизации тепла дымовых газов (около 1000°С на выходе из радиантной зоны) в конвекционной камере риформера, где расположены змеевики, осуществляется подогрев: воздуха, подаваемого на горелки печи первичного риформинга и деминерализованной воды, для выработки водяного пара.

Парогазовая смесь подогревается в змеевиках 7 конвекционной камеры риформера до температуры 540°С и поступает в реакционные трубы печи углеводородного риформинга, где на никелевом катализаторе при температуре 800-860°С протекают реакции первичного риформинга паровой конверсии метана в Н2, СО и СО2. Для нормального протекания процесса углеводородного риформинга и предотвращения коксования катализатора необходимо за счет регулирования подачи углеводородов и пара поддерживать мольное соотношение пар: углерод 2,5-3, управление производится системой автоматизированного управления (САУ) установок. Тепло, необходимое для проведения конверсии, образуется за счет сжигания свалочного газа в потолочных горелках риформера, отбираемого из блока очистки.

После печи углеводородного риформинга реакционный газ с температурой 800-860°С и давлением 3,3 МПа поступает в испаритель котла-утилизатора, который может быть выполнен в частности, жаротрубным, водотрубным, вертикальным, горизонтальным, для охлаждения технологического газа до температуры 300-340°С. Теплота отходящих газов реакции используется для выработки пара высокого давления в барабане котла 6. Функцию отбора теплоты и подачи ее для выработки высокого давления осуществляет котел-утилизатор.

Пройдя испаритель, реакционные газы с температурой 300-340°С и давлением 2,22 МПа поступают в высокотемпературный конвертер 12, где на железохромовом катализаторе происходит конверсия оксида углерода. Конверсия оксида углерода протекает с выделением тепла, и температура на выходе из него повышается до 420°С.

Конвертированный газ из 12 проходит в теплообменник-охладитель 13, где, охлаждаясь, подогревает питательную воду, поступающую в испаритель котла-утилизатора.

Охлажденные реакционные газы поступают в сепаратор 14, выполненный, например, в виде трубчатого теплообменника, где происходит выделение из них частично сконденсированного конденсата технологического водяного пара. В ходе процесса охлаждения образуется конденсат, который может быть и использован повторно. Газовая фаза из сепаратора направляется на охлаждение в воздушный и водяной холодильник 17, где доохлаждается оборотной водой до температуры 34°С и поступает на установку абсорбционной моноэтаноламиновой отмывки СО2, где происходит разделение реакционного газа на водород и диоксид углерода.

При МЭА отмывке одновременно происходит поглощение и других кислых газов - сероводорода, сернистого газа. Обе эти реакции обратимы и экзотермичны, причем карбонаты этаноламина легко разлагаются при нагревании с выделением СО2, что позволяет осуществлять процесс очистки в циклическом режиме с регенерацией поглотителя. В качестве поглотителей в промышленных условиях используются водные растворы моноэтаноламина с концентрацией 15-20%. Процесс абсорбции проводят при температуре 35-50°С и давлении около 3 МПа в насадочных или тарельчатых колоннах.

Таким образом, заявленная установка может использоваться для среднетоннажного и малотоннажного масштаба производства, позволяющего использовать установку непосредственно на рекультивированных полигонах ТКО, с получением водорода высокой чистоты. А также снижение затрат на транспортировку водорода в связи с близостью инфраструктуры.

Реферат

Изобретение может быть использовано для газопереработки и утилизации свалочного газа. Способ получения водорода методом конверсии из свалочного газа включает очищение свалочного газа, заключающееся в удалении органических соединений серы на кобальтомолибденовом катализаторе. Далее прошедший гидрообессеривание свалочный газ направляют на этап очистки от сероводорода в аппарате, загруженном оксидом цинка. После очистки от компонентов, отравляющих катализатор риформера, свалочный газ нагревают паром низкого давления до 370°С. Подогретый свалочный газ смешивают с паром высокого давления, затем он последовательно проходит конвекционные змеевики риформера, где нагревается до температуры 540°С и далее поступает в реакционные трубы печи углеводородного риформинга. На никелевом катализаторе при 800-860°С протекают реакции первичного риформинга паровой конверсии метана в водород, окись углерода и диоксид углерода. После этого реакционный газ с температурой 800-860°С и давлением 3,3 МПа охлаждают до 300-340°С, затем реакционный газ с температурой 300-340°С и давлением 2,22 МПа проходит процесс конверсии оксида углерода на железохромовом катализаторе с получением конвертированного газа на выходе с температурой до 420°С и последующим его охлаждением. Далее в сепараторе из охлажденного конвертированного газа выделяют частичный конденсат технологического водяного пара. Охлажденная газовая фаза доохлаждается до 34°С, после чего поступает на установку абсорбционной моноэтаноламиновой отмывки диоксида углерода, где проводят разделение реакционного газа на водород и диоксид углерода. Изобретение позволяет получать водород высокой чистоты из свалочного газа при средне- и малотоннажном масштабе производства непосредственно на рекультивированных полигонах твердых коммунальных отходов. 2 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Системы и способы получения жидкого топлива из свалочных газов

Способ утилизации горючих отходящих газов, попутных газов и/или биогазов

Комментарии