Способ получения углерода из углекислого газа и установка для его реализации - RU2784721C1

Код документа: RU2784721C1

Чертежи

Описание

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Заявленная группа изобретений относится к области технологий выделения из атмосферного воздуха углекислого газа с последующим выделением из него кристаллического углерода [C09C 1/44, C01B 32//00, C01B 32/05, C01B 32/39, C09C 1/00, C09C 1/48, C01B 3/24].

Из уровня техники известен УГЛЕРОДНЫЙ МИКРОЗАВОД [HRP20220257T1, опубл. 16.01.2015]. Настоящее изобретение раскрывает системы биоочистки для совместного производства активированного угля вместе с первичными продуктами. Завод-хозяин преобразует сырье, содержащее биомассу, в первичные продукты и углеродсодержащие побочные продукты; модульная реакторная система пиролизует и активирует побочные продукты для получения активированного угля и отходящих газов пиролиза; а блок окисления окисляет отходящие газы пиролиза с образованием CO2, H2O и энергии. Энергия рециркулируется и используется на заводе-хозяине, а CO2 и H2O могут повторно использоваться в реакторной системе в качестве активирующего агента. Заводом-хозяином может быть, например, лесопильный завод, целлюлозно-бумажный завод, завод по производству мокрой или сухой кукурузы, завод по производству сахара или завод по производству продуктов питания или напитков. В некоторых вариантах осуществления активированный уголь используется на заводе-хозяине для очистки одного или нескольких первичных продуктов, для очистки воды.

Из уровня техники известна СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ТЕХНИКИ [MY107778A, опубл. 07.04.1993]. В системе производства технологического углерода и водорода разложением углеводородного газа в соответствии с реактором термического разложения 1 предусмотрен реактор 2 с регулируемыми температурными зонами для влияния и контроля на свойства сажи, а также для модификации поверхности и структуры тежи реактор имеет средства подачи газов и материалов в различные температурные зоны за реактором 2 предусмотрен холодильник 3 для продуктов реакции, в котором можно предварительно подогревать питательный газ и плазменный газ 19 и за которым последует средство сепарации, которое предпочтительно может состоять из циклона 4 5 для отделения крупных частиц от углеродного компонента циклон 4 5 соединен с фильтрующим устройством 7, в котором фильтруется сажа нужного размера и структуры частиц бункер 8 и дальнейшая обработка система оснащена трубой для передачи водорода частично в химику l переработка в качестве энергоносителя, а также обратно в реактор 2 через обратную трубу.

Из уровня техники известна ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА ПУТЕМ КРЕКИНГА ГАЗА С ВЫСОКИМ СОДЕРЖАНИЕМ МЕТАНА В ПЛАЗМЕ [CN210367505U, опубл. 22.07.2019]. Полезная модель раскрывает технологическую систему для получения сажи путем крекинга богатого метаном газа с помощью плазмы, которая решает проблему, заключающуюся в том, что коэффициент использования исходного углеводородного сырья и выход сажи не являются идеальными в предшествующем уровне техники. Установка содержит установку плазменного крекинга, снабженную плазмогенератором, циклонным сепаратором, первым золоуловителем, мешочным пылеуловителем, вторым золоуловителем, промывочной башней, устройством КЦА, электростатическим пылеуловителем, накопительным баком, насос для транспортировки жидкости, первый фильтр, второй фильтр, осушитель, трубу для транспортировки смеси метана и водорода, трубу для вывода побочного водорода и трубопровод для транспортировки воды.

Из уровня техники известен СПОСОБ ОТДЕЛЕНИЯ И ИММОБИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА И/ИЛИ МОНООКСИДА УГЛЕРОДА ИЗ ВЫХЛОПНЫХ ГАЗОВ [DE102016219990A1, опубл. 13.10.2016]. Изобретение относится к способу отделения и хранения диоксида углерода и/или монооксида углерода из выхлопного газа 18. В этом способе стехиометрическое отношение диоксида углерода к водороду и/или монооксида углерода к водороду, подходящее для реакции метанирования, составляет устанавливается путем добавления соответствующего количества к отработавшему газу 18. Водород или альтернативно диоксид углерода и/или опционально моноксид углерода подается с дополнительным газом 24. Затем проводится каталитическая реакция, в которой диоксид углерода и/или моноксид углерода и водород превращаются на метан и воду в качестве исходных продуктов. Метан отделяется от продукта каталитической реакции и затем расщепляется на углерод и водород, при этом углерод накапливается в виде твердого вещества. Отщепленный углерод собирается и сбрасывается из отходящего газа 18. В способе стехиометрическое соотношение диоксида углерода к водороду и/или моноксида углерода к водороду, подходящее для реакции метанизации, устанавливают путем подачи в отходящий газ 18 соответствующего количества водорода или, альтернативно, диоксида углерода и/или необязательно монооксид углерода с дополнительным газом 24 становится каталитической реакцией, в которой диоксид углерода и/или монооксид углерода и водород превращаются в метан и воду в качестве исходных материалов Метан отделяют от продукта каталитической реакции и затем расщепляют до углерода и водород, углерод получается в виде твердого вещества. Удаленный углерод собирается и сбрасывается.

Недостатком аналогов является низкое КПД и высокие затраты энергии, связанные с производством углерода по причине низкой эффективности использования углеводородов сырья и высокой трудоемкостью эксплуатации установок.

Наиболее близким по технической сущности являются МЕТОДЫ УДАЛЕНИЯ CO2 ИЗ АТМОСФЕРНОГО ВОЗДУХА ИЛИ ДРУГИХ СОДЕРЖАЩИХ CO2 ГАЗОВ С ЦЕЛЬЮ СОКРАЩЕНИЯ ВЫБРОСОВ CO2 ИЛИ ОТРИЦАТЕЛЬНЫХ ВЫБРОСОВ CO2 [US2020061519A1, опубл. 10.11.2017]. Данный способ производства по меньшей мере одного из аморфного углерода или графита, предпочтительно сажи, из атмосферного воздуха, биогаза или дымового газа CO2 включает, по меньшей мере, следующие этапы: а) выделение концентрированного CO2 с концентрацией по меньшей мере 50% об./об. из атмосферного воздуха, парникового воздуха или дымовых газов, предпочтительно посредством процесса циклической адсорбции/десорбции на адсорбентах, функционализированных амином; б) преобразование указанного захваченного СО2 в газообразный или жидкий насыщенный или ненасыщенный углеводород путем гидрирования; c) крекинг указанного насыщенного или ненасыщенного углеводорода по меньшей мере до одного аморфного углерода или графита, предпочтительно сажи, при этом H2, образующийся на стадии c), по меньшей мере, частично используется при гидрировании на стадии b).

Основной технической проблемой прототипа является низкое КПД и высокие затраты энергии, связанные с производством углерода, в частности по причине применения технологии крекинга углеводорода и высокой трудоемкостью эксплуатации установок.

Задачей изобретения является устранение недостатков прототипа.

Технический результат, достигаемый от реализации заявленной группы изобретений заключается в обеспечении повышения КПД и в снижении затрат энергии на производство углерода.

Указанный технический результат достигается за счет того, что способ получения углерода из углекислого газа заключается в том, что атмосферный воздух подают в скуббер, при этом с выхода скуббера отводят обогащенный CO2 воздух, который направляют в блок аминовой концентрации, отличающийся тем, что в блоке аминовой концентрации обогащенный CO2 воздух пропускают через монометиламин, при этом из блока аминовой концентрации насыщенный СО2 раствор монометиламина направляют в реактор аминовой концентрации, после чего из реактора аминовой концентрации полученный СО2 направляют в реактор Сабатье, далее парообразную смесь CH4 и H2O направляют в теплообменник, при этом конденсированную воду через рубашку охлаждения СВЧ генератора отводят в электролизер, введенный извне поток СН4 соединяется с потоком СН4 из реактора Сабатье и объединенный поток СН4 направляется в СВЧ генератор, углерод выводится как продукт.

Указанный технический результат достигается за счет того, что установка для получения углерода из углекислого газа содержит СВЧ генератор и подключенный ко входу СВЧ генератора электролизер, а также взаимосвязанные скуббер, блок аминовой концентрации, реактор аминовой концентрации, реактор Сабатье, теплообменник, при этом выход реактора Сабатье подключен ко входу СВЧ генератора, выход реактора Сабатье подключен к теплообменнику, выход теплообменника подключен к рубашке охлаждения СВЧ генератора, рубашка охлаждения СВЧ генератора подключена к электролизеру, электролизер подключен ко входу СВЧ генератора.

Краткое описание чертежей

На фиг. 1 показана блок-схема установка для утилизации углекислого газа.

На фиг. 1 обозначено: 1 - скуббер, 2 - блок аминовой концентрации, 3 - реактор аминовой концентрации, 4 - реактор Сабатье, 5 - СВЧ генератор, 6 - теплообменник, 7 - электролизер.

На фиг. 2 представлена модель реактора пиролиза.

На фиг. 3 представлен результат расчета «стоячих» волн в реакторе пиролиза.

Осуществление изобретения.

Установка для утилизации углекислого газа содержит один или несколько скубберов 1, в которых в качестве адсорбента используется активированный уголь, выходы скубберов 1 последовательно соединены воздуховодами с блоком аминовой концентрации 2 и реактором аминовой концентрации 3, при этом реактор аминовой концентрации 3 имеет обратную связь с блоком аминовой концентрации 2 в виде трубопровода для передачи очищенного от CO2 монометиламина. Скубберы 1 и блок аминовой концентрации имеют выходы для отведения в атмосферу очищенного от CO2 воздуха.

Выход реактора аминовой концентрации 3 подключен к реактору Сабатье 4, к которому последовательно подключены СВЧ генератор 5 и теплообменник 6.

К входу теплообменника 6 подключен источник метана, при этом метановый выход теплообменника 6 подключен к СВЧ генератору 5, выполненному в виде продолговатого цилиндрической детали с двойной внешней стенкой, в пространство которой с одной стороны сообщается с выходом конденсированной воды теплообменника 6, а с другой стороны с электролизером 7. Внутренний объем СВЧ генератора 5 сообщается с источником N2.

Один выход СВЧ генератора 5 предназначен для удаления кристаллического углерода, для чего в альтернативных вариантах реализации может использоваться ультразвуковой диспергатор (на рисунке не показан), при этом другой выход СВЧ генератора для отведения метановодородной смеси в реактор Сабатье 4.

Способ утилизации углекислого газа реализуется следующим образом.

Первоначально атмосферный воздух, содержащий CO2 подают в скубберы 1, в котором молекулы CO2 удерживаются на поверхности адсорбента - активированного угля, что реализует стадию насыщения адсорбента, при этом с одного выхода скуббера 1 отводится отчищенный от CO2 воздух. С другого выхода скуббера 1 в стадии регенерации отводят обогащенный CO2 воздух, который направляют в блок аминовой концентрации 2.

В блоке аминовой концентрации 2 обогащенный CO2 воздух пропускают через монометиламин, который задерживает молекулы CO2, при этом с одного выхода блока аминовой концентрации отводят отчищенный от CO2 воздух, а с другого насыщенный СО2 раствор монометиламина направляют в реактор аминовой концентрации, в котором при нагревании из монометиламина происходит выделение СО2. После чего из реактора аминовой концентрации 3 полученный СО2 направляют в реактор Сабатье 4, где СО2 смешивается с H2, при этом в результате реакции образуется CH4 + H2O, далее парообразная смесь CH4 и H2O направляют в теплообменник 6, в котором она охлаждается за счет теплообмена с потоком CH4, подаваемого извне для поддержания процесса в СВЧ генераторе 5, при этом конденсированную воду через рубашку охлаждения СВЧ генератора отводят в электролизер 7 для получения компенсирующего потока H2, направляемого к реактору Сабатье, введенный из вне поток СН4 соединяется с потоком СН4 из реактора Сабатье 4 и объединенный поток СН4 направляется в СВЧ генератор 5, где часть его распадается на С и Н2. Углерод выводится как продукт, а смесь СН4 и Н2 направляется для поддержания реакции Сабатье в реакторе Сабатье 4.

В частном случае, в СВЧ генераторе применяют ультразвуковую диспергацию углерода.

В частном случае, применяют циклонный сепаратор для сбора углерода.

В частном случае, применяют электростатический пылеуловитель для сбора углерода.

В частном случае, производят нагрев реактора аминовой концентрации.

Проведенные исследования показали, классические способы получения газообразного водорода, необходимого для утилизации углекислого газа, отраженные, например, в аналогах и прототипе, характеризуется удельной величиной потребляемой энергии в 4,7 кВт/м3. В предложенном устройстве затраты составляют 3,3 кВт/м3 газообразного водорода. Таким образом, ясно, что заявленная группа изобретений обеспечивает повышения КПД и снижение затрат энергии на производство углерода.

Расчетными методами получено, что при реализации исследуемого объекта техники для утилизации 1 кг CO2 необходимо потратить 6,8 кВт и 0,606 метана, что в сумме составит 47 руб. за кг, что составит 47000 р за тонну CO2 = 626 долларов США. Если продавать углерод с 1 тонны CO2 по 300 руб. за кг получим 81.000 руб., при этом прибыль составит 34.000 руб.

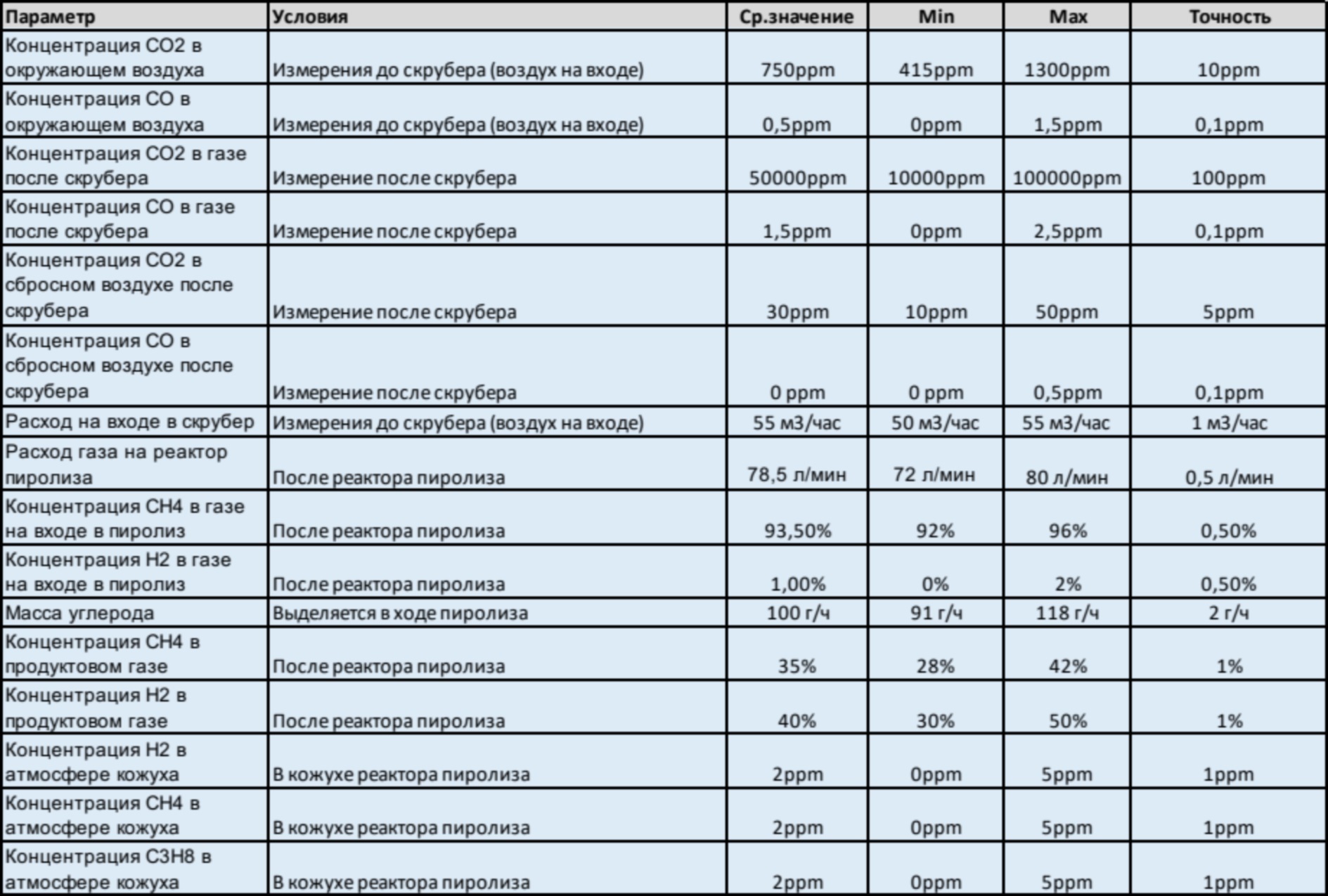

В табл. 1 представлены показатели испытаний скрубер-пиролиз.

Табл. 1

Реферат

Изобретение может быть использовано в химической промышленности. Для получения углерода из углекислого газа атмосферный воздух подают в скуббер, при этом с выхода скуббера отводят обогащенный CO2 воздух, который направляют в блок аминовой концентрации. В блоке аминовой концентрации обогащенный CO2 воздух пропускают через монометиламин. Из блока аминовой концентрации насыщенный СО2 раствор монометиламина направляют в реактор аминовой концентрации, после чего из реактора аминовой концентрации полученный СО2 направляют в реактор Сабатье. Далее парообразную смесь CH4 и H2O направляют в теплообменник, при этом конденсированную воду через рубашку охлаждения СВЧ генератора отводят в электролизер для получения компенсирующего потока H2, направляемого к реактору Сабатье. Введенный извне поток СН4 соединяют с потоком СН4 из реактора Сабатье. Объединенный поток СН4 направляют в СВЧ генератор, углерод выводят как продукт. Предложена также установка для получения углерода из углекислого газа. Изобретения позволяют повысить КПД и снизить затраты энергии на производство углерода. 2 н. и 9 з.п. ф-лы, 3 ил., 1 табл.

Комментарии