Установка для обработки радиоактивных углеродных отходов, в частности, графита - RU2627237C2

Код документа: RU2627237C2

Чертежи

Описание

Изобретение относится к обработке радиоактивных отходов, остающихся при эксплуатации атомных электростанций.

В частности, оно относится к обработке углеродных отходов, в частности графита, используемого в качестве материала, поглощающего нейтроны в кожухах вокруг реактора.

Графит можно обрабатывать посредством сжигания и/или паровой конверсии (эту обработку называют также «паровым риформингом» или "steam reforming" на английском языке). В целом предложено производить обработку, начиная с извлечения графита, облученного в реакторе, вплоть до обработки выделяющихся газов (при сжигании или паровой конверсии графита), предусматривая при этом обработки, необходимые для захоронения вторичных отходов после общей обработки.

Выбор среды для транспортировки графита в реакторы обработки графита является важным моментом на этой стадии, так как среда-носитель определяет параметры, которые необходимо выбрать для последующей обработки собранных эффлюентов (как правило, концентрированные хлор 36 (Cl36), углерод 14 (C14) и тритий (H3)) с целью их минерализации или их дальнейшего улавливания, чтобы ограничить, насколько это возможно, их выбросы в окружающую среду.

В возможном варианте выполнения сама по себе обработка графита соответствует способу, описанному в документе FR-2943167, и дополнительно включает в себя сбор эффлюентов и их обработку.

Однако при этом необходимо определить наилучшее средство для транспортировки графита.

Настоящее изобретение призвано улучшить ситуацию.

Для этого предложен способ обработки радиоактивных углеродных отходов, включающий в себя доставку отходов до одного или нескольких участков разделения радиоактивных изотопов по меньшей мере среди углерода 14, хлора 36 и трития.

Согласно одному воплощению, доставку к каждому из участков осуществляют во влажном состоянии.

В результате исследований и испытаний заявитель установил, что вода представляет собой наилучшее средство в качестве носителя для доставки отходов от установки обработки отходов до участков разделения радиоактивных изотопов и даже до мест их захоронения (например, захоронения C14) согласно вариантам выполнения, представленным ниже в подробном описании.

В одном осуществлении предусмотрены специальные участки разделения для каждого из элементов углерода 14, хлора 36 и трития и доставка во влажном состоянии к каждому из этих участков.

Таким образом, в этом варианте осуществления предложено четкое разделение для извлечения хлора 36, с одной стороны, и трития, с другой стороны, причем благодаря доставке во влажном состоянии.

В практическом варианте выполнения отходы измельчают и доставляют, смешивая их с водой в виде суспензии, перед первым разделением изотопов, например, перед отделением хлора 36.

В частности, отходы смешивают с водой в виде суспензии, затем подвергают механической фильтрации и сушке. Предпочтительно сушку осуществляют посредством постепенного повышения температуры (например, ниже 1000°C), чтобы избежать высвобождения радионуклидов, отличных от хлора 36 (другие радионуклиды высвобождаются на последующих стадиях). Получаемая после этой сушки вода содержит весь или часть хлора 36, который присутствовал в отходах до сушки.

В одном варианте осуществления отделение трития происходит после отделения хлора 36. Отходы прокаливают путем обжига, затем промывают. При этом вода, собираемая после промывки, содержит весь или часть трития, который первоначально присутствовал в отходах до обжига.

В одном варианте осуществления отделение хлора 36 и трития предшествует обработке углерода 14, причем хлор 36 и тритий отделяют от остальной части углеродных отходов предпочтительно посредством выщелачивания.

В одном варианте осуществления, в котором по меньшей мере часть отходов прокаливают путем обжига, отходы, остающиеся после обжига, подвергают окислению до диоксида углерода для растворения в транспортировочной воде.

В одном варианте осуществления углерод 14, доведенный до диоксида углерода, можно затем обработать при помощи реакции превращения в карбонат для отверждения и хранения в твердом виде.

Углеродные отходы могут первоначально содержать графит. Вместе с тем, настоящее изобретение можно применять и для других видов углеродных отходов, например, таких как смолы.

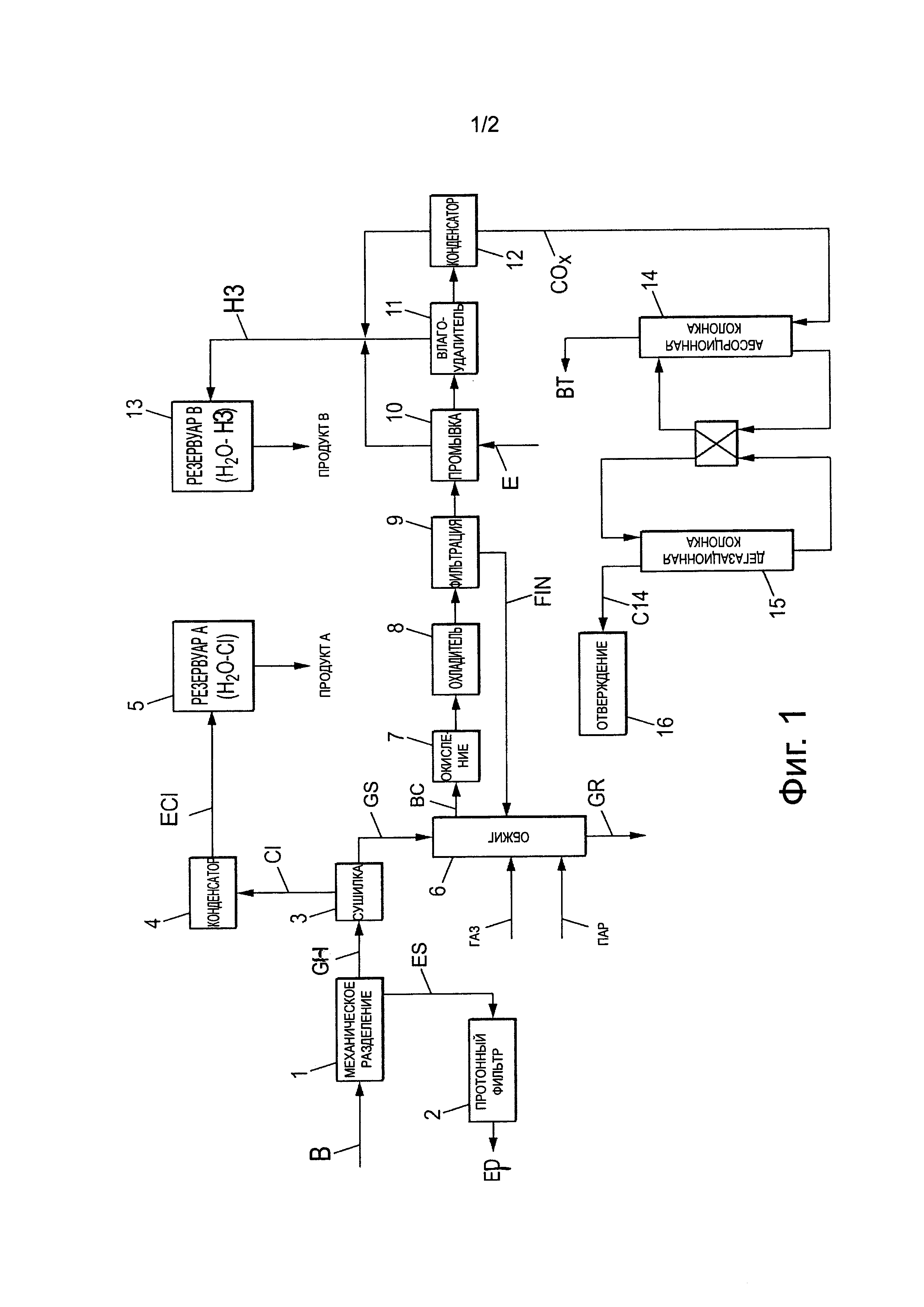

Объектом настоящего изобретения является также установка для обработки радиоактивных углеродных отходов (пример которой представлен на фиг. 1 и будет описан ниже), при этом установка содержит один или несколько участков разделения радиоактивных изотопов по меньшей мере углерода 14, хлора 36 и трития, а также средства доставки отходов до указанных участков.

Согласно отличительному признаку изобретения, средства доставки получают питание водой для доставки отходов во влажном состоянии.

Так, например, установка содержит средства питания для пополнения воды (обозначение E на фиг. 1, или средство питания водой для преобразования в суспензию B, что будет описано ниже).

Другие преимущества и отличительные признаки изобретения будут более очевидны из нижеследующего подробного описания примеров осуществления со ссылками на прилагаемые чертежи, на которых:

фиг. 1 - представляет пример участков установки обработки радиоактивных углеродных отходов в соответствии с изобретением;

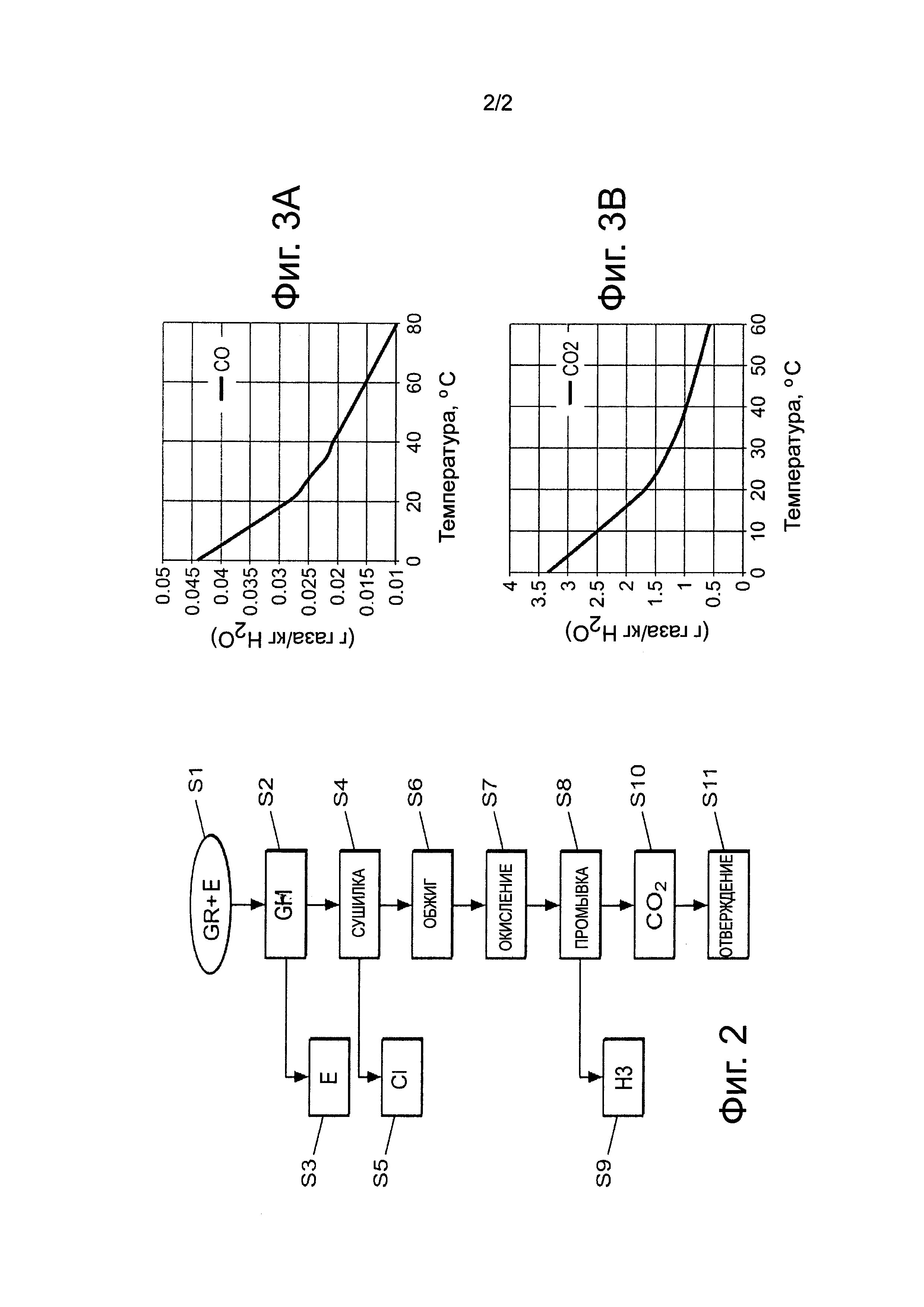

фиг. 2 - показывает стадии обработки отходов, осуществляемые на установке;

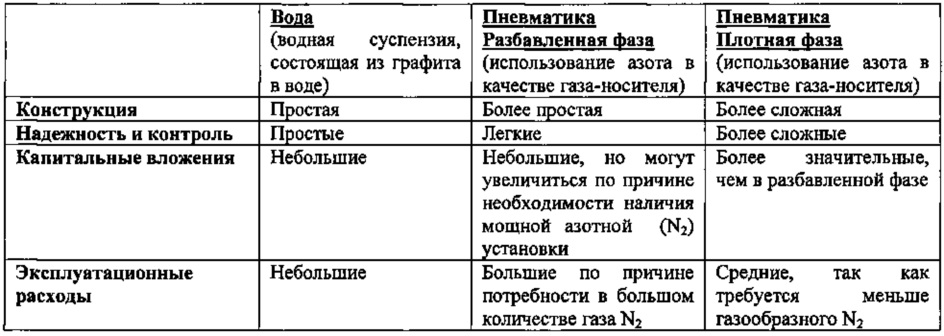

фиг. 3A и 3B - показывает сравнение растворимости в воде соответственно моноксида и диоксида углерода.

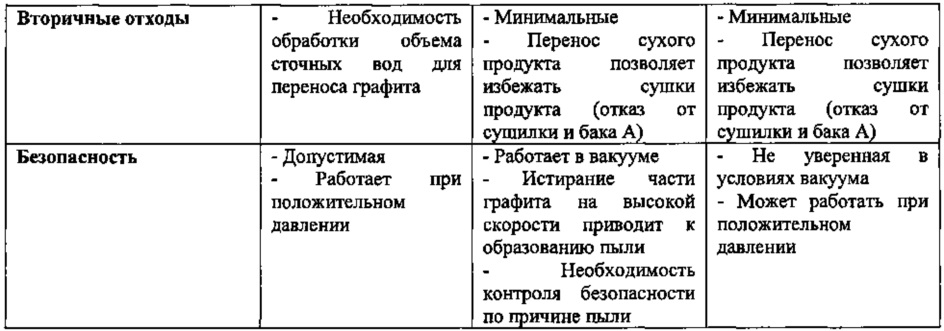

В соответствии с проведенными испытаниями в качестве средства сбора углеродных отходов можно предусмотреть три возможности:

- перенос в воде,

- перенос в газовой среде в разбавленной фазе,

- перенос в газовой среде и в плотной фазе.

В нижеследующей таблице представлены преимущества и недостатки каждой технологии.

В последней строке таблицы под «положительным давлением» следует понимать давление, превышающее атмосферное давление, и под «условиями вакуума» следует понимать давление ниже атмосферного давления. Таким образом, в некоторых условиях изоляция может потребовать мер предосторожности конструктивного характера (или дополнительного изолирующего барьера). Действительно, как в плотной пневматической фазе, так и в воде предпочтительно перекачивать графит с целью его доставки.

Из этого исследования вытекает, что выбор в качестве среды «воды» оказывается необходимым для переноса углеродных отходов, таких как облученный графит. Эта среда обеспечивает наилучшие условия с точки зрения изоляции и радиозащиты.

Кроме того, она обеспечивает более легкое управление переходами между реакторами обработки графита.

Согласно другому результату исследования, оптимальное количество графита в воде, используемой в качестве среды-носителя, составляет примерно 30 мас. % (возможен также более широкий диапазон от 20 до 40%).

Схема общей обработки в рамках изобретения представлена на фиг. 1.

Как показано на фиг. 1, суспензию B в виде смеси графита и воды (около 30% графита), получаемую в результате измельчения графита в воде, доставляют к участку 1 механического разделения, например, посредством фильтрации с центрифугированием. На выходе участка 1 90% влажного графита GH доставляют затем в сушилку 3, тогда как грязная вода ES, выходящая с участка 1 механического разделения, поступает в изотопный фильтр 2, например, в ионообменник. Получаемую после фильтрации чистую воду EP можно, например, возвратить в контур питания водой установки обработки отходов, показанной на фиг. 1.

На выходе сушилки 3 полученный в результате сушки пар в основном содержит хлор 36 (радиоактивный изотоп), который первоначально присутствовал в обрабатываемом графите. Водяной пар Cl, содержащий этот изотоп Cl36, сначала поступает в конденсатор 4, где он превращается в жидкость в виде воды ECl, содержащей хлор 36, для хранения в резервуаре A (участок 5) в ожидании специальной обработки хлора 36.

Кроме того, сухой графит GS, выходящий из сушилки 3, доставляют на участок 6 термической обработки посредством обжига. Обработка обжигом может соответствовать способу, раскрытому в документе FR 1260282. Для этого предусмотрено нагнетание газов, таких как водород, монооксид и диоксид углерода, а также водяного пара. Так, можно применять первую термическую обработку при высокой температуре (1000-1500°C) с нагнетанием водяного пара, после которой следует вторая, более умеренная термическая обработка (800-1200°C) в соответствии с реакцией Будуара с контролируемым нагнетанием CO и/или CO2. Такая термическая обработка приводит последовательно сначала к высвобождению изотопа C14, затем изотопа C12 в виде оксидов.

Таким образом, первые отходящие газы BC, получаемые после прокаливания на участке 6, в основном содержат углерод 14 (радиоактивный изотоп), который подлежит обработке в качестве вторичного отхода. В примере осуществления окисление CO, который может присутствовать на выходе с участка 6, производят на участке 7, предпочтительно для получения CO2, который лучше растворяется в воде, чем CO, как будет показано ниже. На выходе из охладителя 8 фильтр 9 задерживает мельчайшие твердые частицы (называемые «мелкими фракциями») с целью их повторного направления на участок 6 термической обработки. Остаток после фильтрации смачивают и промывают чистой водой E на участке 10 для получения трития (изотоп 3H водорода). Кроме того, можно предусмотреть влагоудалитель 11 и конденсатор 12 для сбора воды, содержащей тритий, в накопительном резервуаре B (участок 13) ожидающей специальной обработки трития H3.

Выходящий из конденсатора 12 остаточный газ в основном содержит только монооксид или диоксид углерода COx. После этого его можно направить на участок с абсорбционными колоннами 14 и дегазационными колоннами 15. Получаемые в результате отходящие газы BT проходят обработку, и остаток после этой обработки в основном содержит чистый CO2, содержащий основную часть C14, полученного из графита. Последний проходит обработку на участке 16, например, посредством отверждения при помощи реакции превращения в карбонат (в виде CaCO3).

На фиг. 2 представлены основные стадии обработки.

На стадии S1 графитовая суспензия, полученная в результате измельчения графита в воде, направляют по трубопроводу в установку, содержащую, в частности, емкость термической обработки для фазы обжига. Для облегчения транспортировки эта суспензия содержит около 30% графита, а остальное составляет вода.

Затем на стадии S2 производят первое отделение (путем фильтрации и/или центрифугирования) графита из воды, содержащейся в суспензии. На выходе со стадии S2 с графитом остается от 5 до 10 мас. % воды.

На стадии S3 полученную воду фильтруют. Для этого ее механически направляют в реакторное помещение для обработки, например, при помощи средств фильтрации воды (обычно используемых при разборке корпусов реакторов UNGG). Другим средством (позиция 2 на фиг. 1) для осуществления этой фильтрации может быть автономная установка с фильтрами и ионообменными смолами.

На стадии S4 влажный графит сушат в сушилке при высокой температуре (составляющей от 400°C до 600°C) для удаления остаточной воды. Предпочтительно графит должен быть сухим, чтобы можно было идеально контролировать условия окисления во время фазы термической обработки графита. Температуру сушки определяют таким образом, чтобы производить сушку графита без чрезмерного высвобождения радионуклидов в ходе этой фазы. Однако при температуре от 400 до 600°C часть хлора 36 неизбежно высвобождается вместе с генерируемым паром. Его собирают в резервуар «A», показанный на фиг. 1. Количество высвобожденного Cl36 может достигать в данном случае 90%, и количество H3 может достигать во время этой фазы 5%. Обработку воды, содержащейся в резервуаре «A», можно осуществлять с использованием ионообменных смол, чтобы улавливать Cl36 на стадии S5. Можно дополнительно использовать систему фильтрации, уже присутствующую на месте разборки внутренних элементов реактора, или применять специальную систему очистки при помощи смол. Тритий можно складировать для выжидания спада его радиоактивности на месте в специальных резервуарах (или «чанах») или захватывать на металлических гидридах, или рециркулировать для других промышленных нужд. Предпочтительно, смолы, содержащие хлор 36, предназначены для длительного хранения.

На стадии S6 сухой графит загружают в установку для прокаливания. Эта установка прокаливания и используемые в ней газы описаны в документе FR-1260282. Например, речь идет о термической обработке обжигом, которая предпочтительно дает следующие преимущества:

- удаление хлора 36, который не был удален во время сушки (оставшиеся 10%),

- высвобождение 95% трития (остаток) и углерода 14,

- соответствующая потеря массы составляет всего 5%.

Следует отметить, что в данном случае можно предусмотреть использование катализаторов (например, на основе специальных металлов, таких благородные металлы типа платины, палладия и т.д.), смешиваемых с графитом в виде порошка, чтобы улучшить окисление и в целом ускорить его на участках термической обработки (в частности, в обжиговой печи).

Стадия S7 относится к обработке получаемых отходящих газов. Сначала их направляют в устройство каталитического окисления для преобразования моноксида углерода CO в диоксид углерода CO2. После этого поток отходящих газов охлаждают и подвергают фильтрации. Возможные твердые элементы, присутствующие в газах, отфильтровываются из потока и возвращаются в установку для прокаливания.

Стадия S8 относится к сбору эффлюентов. Охлажденные отходящие газы увлажняют и промывают противотоком. При этом попавший в установку пар конденсируется. Здесь происходит удаление трития и хлора 36 (стадия S9). Собираемую воду направляют в резервуар «B». Этот резервуар содержит основную часть трития и остаток хлора 36 (оставшиеся 10% после сушки графита). Он содержит также небольшое количество C14 в результате абсорбции CO2 в воде. В данном случае предпочтительно осуществляют каталитическое окисление CO, так как CO2 обладает лучшей растворимостью в воде. Обработка Cl36 и H3, содержащихся в этом резервуаре «B», аналогична обработке, предусмотренной для Cl36 и H3, содержащихся в резервуаре «A» (см. стадию S4 выше).

Например, CO2 с 9,25.10-3 TBQ можно растворить в 430 м3 воды, тогда как только 1,85.10-4 в случае CO можно растворить в таком же количестве воды (см. кривые растворимости на фиг. 3A и 3B).

Температура этих жидкостей (в основном воды, а также смеси с небольшим количеством щелочи NaOH для улучшения удаления CO2, которое будет описано ниже) близка к 40°C.

Удаление CO2, содержащего основную часть C14, производят на стадии S10 из отходящих газов, которые получают после сбора эффлюентов на стадии S8. Отходящие газы проходят в систему удаления CO2, которая основана, например, на технологии химической абсорбции, как правило, с использованием амина для захвата CO2. Абсорбционная емкость содержит средства введения в контакт газа и химического растворителя, как правило, органического амина, который абсорбирует большую часть CO2 и реагирует с образованием связанного соединения. После этого растворитель с высоким содержанием CO2 направляют в другую емкость (дегазационная колонна 15 на фиг. 1), где его нагревают вместе с паром для десорбции CO2. CO2, высвобождаемый в дегазационной колонне, можно собрать и подвергнуть сжатию для хранения или для получения твердого остатка в результате реакций минерализации на стадии S11 (например, для получения твердого карбоната CaCO3). Современные технологии позволяют добиваться степени извлечения CO2 выше 95%.

В случае необходимости для улучшения этого показателя можно применять более совершенные растворы абсорбентов.

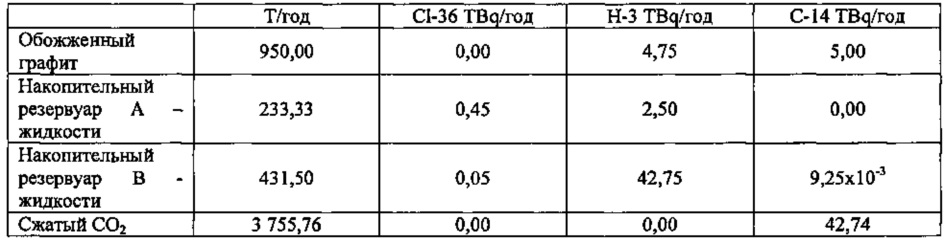

В нижеследующей таблице предусмотрен коэффициент извлечения 95%, то есть определенная часть (2,25 TBq C14 в год) выходит из системы с отходящими газами, как было указано выше.

Потеря массы, связанная с общей обработкой, не превышает 5%.

В следующей таблице приведены основные потоки и содержащиеся в каждом потоке радионуклиды, которые необходимо подвергнуть отверждению или обработке с целью удаления.

На фиг. 3A и 3B представлено сравнение растворимости в воде CO и растворимости в воде CO2, в частности, здесь видно, что диоксид углерода гораздо лучше растворяется в воде, чем монооксид углерода, что делает воду приоритетным носителем для обработки углеродных отходов и, в частности, графита в окисленном виде CO2.

Растворимость CO и CO2 в воде можно использовать для приблизительного определения количества C14O2, в конечном итоге абсорбированного в воде в конце обработки.

После этого сжатый CO2 можно минерализовать при помощи классических технологий, например, в виде карбонатов (как правило, CaCO3) или в виде карбидов (например, карбида кремния SiC), или можно рециркулировать с целью использования для промышленных или санитарных нужд (например, для исследований в больницах в качестве проявителя в системе получения изображений).

В примере, представленном на фиг. 1, речь идет об обработке углерода 14 в виде диоксида углерода CO2. В первом варианте осуществления это решение может быть предпочтительным, так как с CO могут возникнуть проблемы безопасности, что влечет за собой дополнительные расходы и увеличение сложности. Преобразуя CO в CO2 сразу на выходе из обжиговой печи, устраняют главную проблему, связанную с потенциальным риском безопасности, взрыва, отравления и радиационной токсичности газообразного CO. Присутствие CO в виде газа требует большого количества операций контроля, что приводит к повышению стоимости обработки. Таким образом, газ на выходе обработки, показанной на фиг. 1, содержит более 90% чистого CO2, который может реагировать с образованием карбоната или другого вещества в ходе простой химический реакции, не требующей больших затрат.

С другой стороны, можно сохранить монооксид углерода CO, если выбирают захоронение в твердом виде SiC (карбид кремния) или углеродной сажи, например, поскольку SiC занимает меньше места при складировании, чем CaCO3.

Таким образом, понятно, что выбор обработки CO или CO2 в конце обезвреживания может зависеть от оптимального выбора между:

- безопасностью обработки CO2 в сравнении с обработкой CO,

- легкостью получения стабильного соединения, приемлемого для хранения, из CO или из CO2,

- объемом конечного продукта (карбида кремния, с одной стороны, и карбонатов, с другой стороны).

Разумеется, настоящее изобретение не ограничивается описанными и представленными выше в качестве примеров вариантами осуществления и охватывает другие варианты.

Например, выше была описана обработка углеродных отходов, содержащих графит. Однако изобретение можно в целом точно так же применять для обработки других углеродных отходов, в частности, смол.

Кроме того, выше были указаны накопительные контейнеры 5, 13, 16, в основном содержащие соответственно радиоактивные элементы Cl36, H3 и C14. Однако, разумеется, в резервуаре A может присутствовать в небольшом количестве H3 (позиция 5 на фиг. 1), или, наоборот, некоторое количество Cl36 может присутствовать в резервуаре B (позиция 13). Присутствующие количества зависят, в частности, от температурных условий сушки (участок 3) и обжига (участок 6). В примере выполнения эти количества соответствуют сведениям, представленным в документах FR-2943167 или FR-1260282. Вместе с тем, можно предусмотреть варианты температурных условий этих обработок, которые не оказывают особого влияния на изобретение.

Реферат

Группа изобретений относится к обработке радиоактивных углеродных отходов. Способ обработки радиоактивных углеродных отходов включает в себя доставку отходов до одного или нескольких участков разделения радиоактивных изотопов, по меньшей мере, углерода 14, хлора 36 и трития. Доставку отходов к каждому из участков осуществляют во влажном состоянии, причем обработке углерода 14 предшествует отделение хлора 36 и трития, для чего отходы смешивают с водой в виде суспензии, затем подвергают механической фильтрации и сушке, при этом полученная после сушки вода содержит весь или часть хлора 36, который присутствовал в отходах до сушки, и после отделения хлора 36 отходы прокаливают путем обжига, затем промывают, с получением после промывки воды, которая содержит весь или часть трития, который присутствовал в отходах до обжига. Имеется также установка для обработки радиоактивных углеродных отходов. Группа изобретений позволяет доставлять отходы к каждому из участков во влажном состоянии, при этом вода является общей средой-носителем отходов для доставки к каждому из участков разделения. 2 н. и 6 з.п. ф-лы, 3 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Обработка углеродосодержащих радиоактивных отходов

Способ обработки радиоактивного графита

Комментарии