Способ для снижения потребления энергии при регенерации гибридных растворителей - RU2729808C1

Код документа: RU2729808C1

Чертежи

Описание

Область техники

Данное изобретение относится к способу регенерации гибридного растворителя, применяемого для удаления примесей из потока жидкости, и повышения выхода полученного очищенного потока. Предпочтительно, указанный поток жидкости представляет собой поток природного газа.

Уровень техники

Потоки жидкости, полученные из резервуаров природного газа, нефти или угля, часто в качестве примесей содержат значительное количество кислых газов, например, диоксида углерода, сероводорода, диоксида серы, сероуглерода, карбонилсульфида, цианистого водорода, аммиака или меркаптанов. Указанные потоки жидкости представляют собой газ, жидкость или их смеси, например газы, а именно природный газ, газ нефтепереработки, углеводородные газы после пиролиза сланцев, синтез-газ и тому подобное, или жидкости, а именно попутный нефтяной газ (ПНГ) и природный сжиженный газ (ПСГ). Различные составы и способы удаления примесей кислых газов известны и описаны в литературе.

Удаление кислых газов из потоков газа, в частности удаление сероводорода и диоксида углерода из потоков газа, образующихся в технологических установках нефтеперерабатывающего завода, заводах по производству синтез-газа и объектах по добыче нефти и газа, необходимо для того, чтобы этот газ можно было применять и/или продавать для трубопроводных систем. Удаление соединений серы из этих кислых газов или «сырых газов» называется «обессериванием».

Как правило, кислые газы удаляют с помощью растворителя для удаления кислого газа путем получения обогащенного растворителя. Например, хорошо известно, что такие потоки жидкости обрабатывают химическими растворителями, физическими растворителями или их комбинациями. В основе применения химических растворителей, а именно растворов амина, лежит химическая реакция между растворителем и примесными кислыми газами. Амин, как правило, контактирует с примесными кислыми газами в потоке жидкости в виде водного раствора, содержащего амин, в абсорбционной колонне, причем водный раствор амина и поток жидкости движутся в противоположных направлениях. Регенерация химических растворителей достигается применением тепла.

В альтернативном варианте, потоки жидкости обрабатывают физическими растворителями, а именно охлажденным метанолом, диалкиловыми эфирами полиэтиленгликоля (ДЭПГ), N-метил-2-пирролидонами (NМП), пропиленкарбонатом и т.п., которые не вступают в химическую реакцию с примесными кислыми газами. Физические растворители растворяют (поглощают) примесные кислые газы из потока жидкости, как правило, под высоким давлением. Поскольку не происходит никаких химических реакций, для процессов с физическими растворителями, как правило, требуется меньше энергии, чем для процессов с химическими растворителями. В то время как регенерация химических растворителей достигается за счет применения тепла, из физических растворителей примеси удаляют путем снижения давления без применения тепла. Физические растворители, как правило, предпочтительнее химических растворителей, если парциальные давления кислых газов или других примесей очень высоки. В отличие от химических растворителей, физические растворители не вызывают коррозию и требуют оборудование только из углеродистой стали.

Примесные кислые газы удаляют путем контактирования загрязненного газообразного продукта со свежим растворителем в абсорбере или другом специализированном оборудовании, работающем в условиях высокого давления и/или низкой температуры, которые подходят для типа применяемого растворителя. После удаления примесей очищенный газ готов к продаже, применению или последующему дополнительному доведению до необходимых параметров, в зависимости от технических условий на поток продукта. Растворитель регенерируют для повторного применения путем удаления абсорбированных примесей в условиях низкого давления и/или высокой температуры, подходящих для десорбции. Для осуществления такого разделения, как правило, применяют испарительные установки и/или отпарные колонны.

Хотя в уровне техники известны многочисленные способы и системы для абсорбции кислых газов и регенерации растворителей, многие характеризуются одним или более недостатками или неэффективностью. Существует постоянная необходимость усовершенствовать эти технологии, например, в отношении очистки и потребления энергии.

Сущность изобретения

Задачей данного изобретения является улучшение традиционной технологии регенерации растворителей для применения при переработке потоков жидкости.

В одном варианте реализации данного изобретения предложен способ обработки потока углеводородной жидкости, содержащей один или более кислых газов, предпочтительно поток жидкости получают из природного газа и он представляет собой газ, жидкость или их смеси, причем способ включает следующие этапы: 1) абсорбция одного или более кислых газов из потока углеводородной жидкости в первой очистительной установке путем контактирования в противотоке потока жидкости с обедненным гибридным растворителем, содержащим химический растворитель, предпочтительно представляющий собой моноэтаноламин, метилэтаноламин, моноизопропаноламин, диизопропаноламин, 2-гидроксиэтилпиперазин, пиперазин 1-метилпиперазин, 2-метилпиперазин, 2-(2-аминоэтокси)этанол; 2-(2-трет-бутиламино)пропоксиэтанол, 2-(2-трет-бутиламино)этоксиэтанол, 2-(2-изопропиламино)пропоксиэтанол, трет-амиламиноэтоксиэтанол, (1-метил-2-этилпропиламино)этоксиэтанол; трис(2-гидроксиэтил)амин (триэтаноламин, TЭA); трис(2-гидроксипропил)амин (триизопропанол); трибутаноламин; бис(2-гидроксиэтил)метиламин (метилдиэтаноламин, MДЭA); 2-диэтиламиноэтанол (диэтилэтаноламин, ДЭЭA); 2-диметиламиноэтанол (диметилэтаноламин, ДMЭA); 3-диметиламино-1-пропанол; 3-диэтиламин-1-пропанол; 2-диизопропиламиноэтанол (ДИЭA); N,N'-бис(2-гидроксипропил)метиламин (метилдиизопропаноламин, MДИПA); N,N'-бис(2-гидроксиэтил)пиперазин (дигидроксиэтилпиперазин, ДиНЭП)); диэтаноламин (ДЭA); 2-(трет-бутиламино)этанол; 2-(трет-бутиламиноэтокси)этанол; 1-амино-2-метилпропан-2-ол; 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол и их смеси; физический растворитель, который, предпочтительно, представляет собой диметиловый эфир полиэтиленгликоля; пропиленкарбонат; N-метил-2-пирролидон; метанол; N-ацетилморфолин; N-формилморфолин; 1,3-диметил-3,4,5,6-тетрагидро-2(1H)-пиримидинон; метокситригликоль; глицерин; сульфолан; этиленгликоль или их смеси; и воду, предпочтительно от 5 до 40 процентов массовых воды от общей массы гибридного растворителя, для получения потока очищенной углеводородной жидкости и обогащенного гибридного растворителя, содержащего гибридный растворитель, углеводороды и кислый(ые) газ(ы); 2) подача обогащенного гибридного растворителя в разделительную установку для отделения углеводородов от обогащенного гибридного растворителя для получения потока углеводородов и потока обогащенного гибридного растворителя, содержащего кислый(ые) газ(ы) и имеющего низкое содержание углеводородов; 3) подача потока обогащенного гибридного растворителя, содержащего кислый(ые) газ(ы) и низкое содержание углеводородов, в регенерационную установку для получения потока газа, содержащего кислый(ые) газ(ы), водяной пар и остаточный гибридный растворитель, и регенерированный поток обедненного гибридного растворителя; 4) конденсация потока газа с получением потока кислого газа и потока воды, содержащего остаточные кислые газы и/или гибридный растворитель; и 5) рециркуляция всего или части потока воды обратно в очистительную установку, причем указанный поток воды, полученный на этапе 4) не поступает обратно в регенерационную установку.

Краткое описание графических материалов

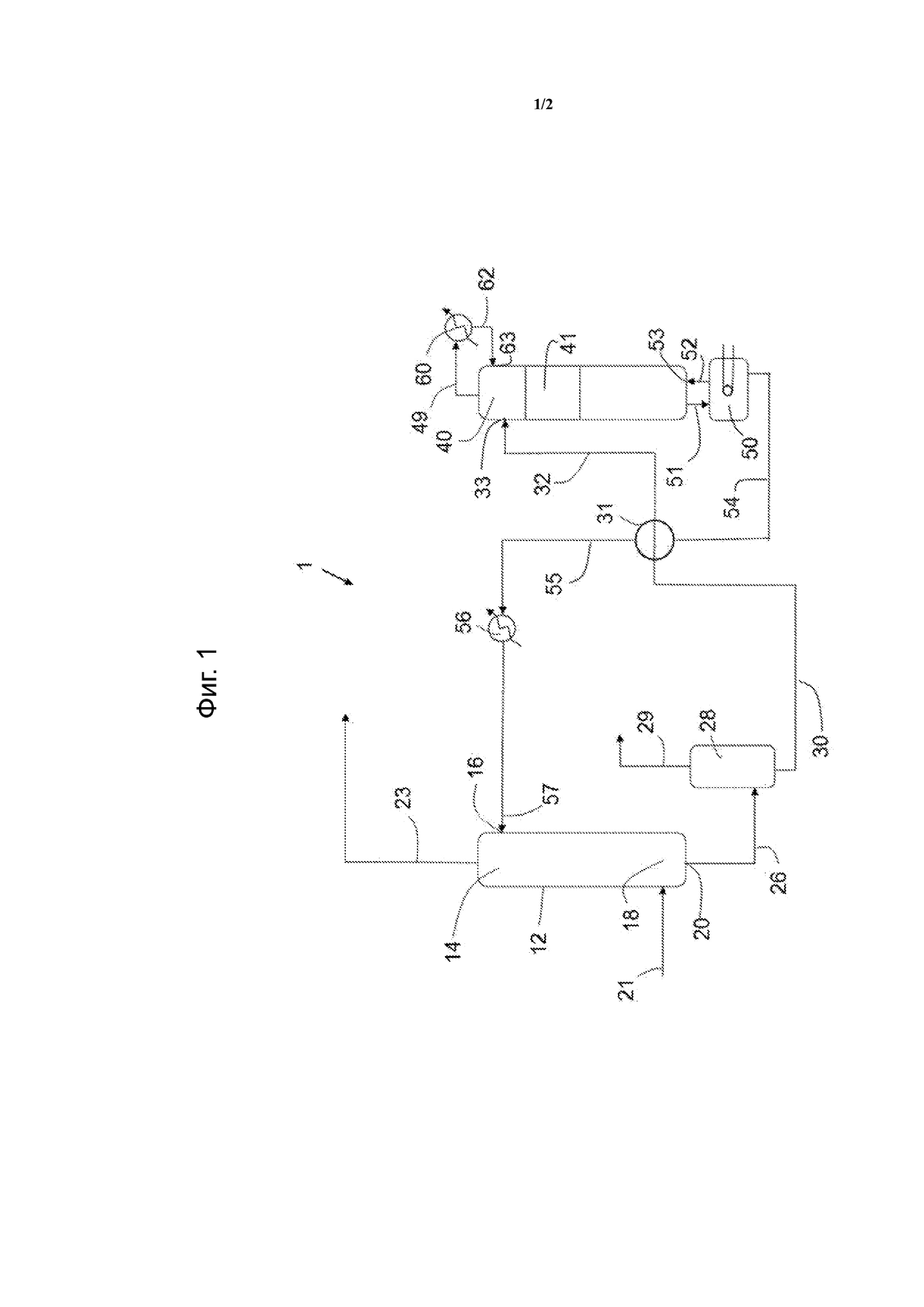

На Фиг. 1 схематически изображен способ обработки потока жидкости, включающий этап регенерации известной комплектации.

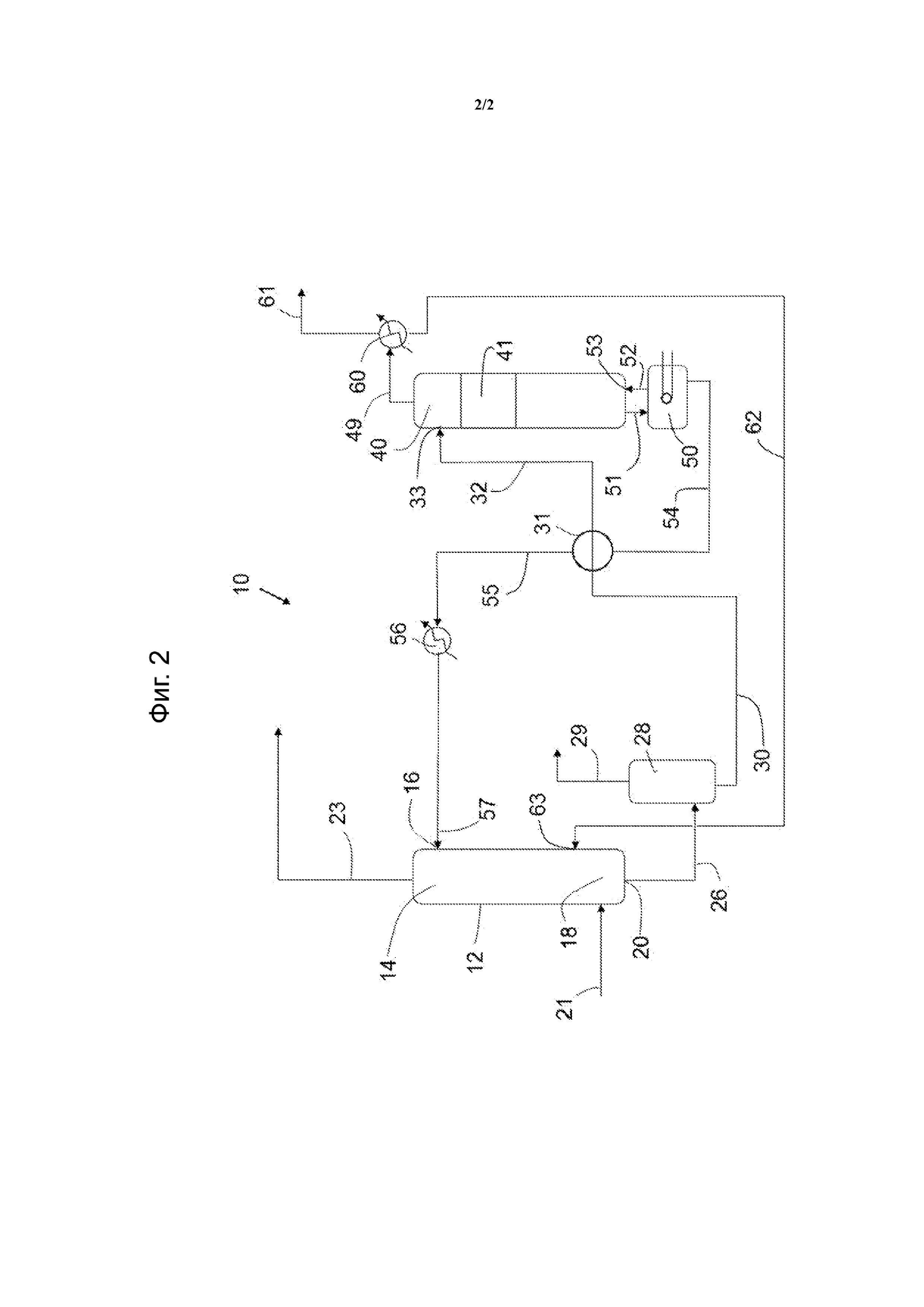

На Фиг. 2 схематически изображен вариант реализации способа обработки потока жидкости по данному изобретению.

Подробное описание изобретения

Изобретение относится к обработке жидкостей для удаления кислых газов, причем поток жидкости контактирует с гибридным растворителем, который поглощает предпочтительно кислые газы. Конкретнее, изобретение относится к регенерации гибридного растворителя типа, предназначенного для повторного применения, и максимизации количества получаемого потока очищенной жидкости.

Потоки жидкости, которые можно обрабатывать способом по данному изобретению, представляют собой газ, жидкость или их смеси, например газы, полученные с помощью газификатора и содержащие водород, диоксид углерода и оксид углерода; поток сингаза, содержащий водород, диоксид углерода и оксид углерода; природный газ; газ нефтепереработки; углеводородные газы после пиролиз сланцев; синтез-газ; и жидкости, а именно попутный нефтяной газ (ПНГ) и сжиженный природный газ (СПГ). Например, потоки жидкости, полученные из резервуаров природного газа, нефти или угля, содержат метан (СН3) и обычно существуют в смесях с другими углеводородами, главным образом этаном (С2Н6), пропаном (С3Н8), бутанами (C4H10), пентанами (C5H12) и, в меньшей степени, более тяжелыми углеводородами. Такие потоки жидкости содержат различные примеси, а именно водород (H2), воду (H2O), моноксид углерода (CO), азот (N2) и кислые газы, например диоксид углерода (CO2), сероводород (H2S), диоксид серы (SO2), сероуглерод (CS2), аммиак (NH3), цианистый водород (HCN), карбонилсульфид (COS) и/или меркаптаны.

В одном варианте реализации изобретения термин «примесь» в общем относится к одному или более из С2 или более тяжелых углеводородов, примесей, кислых газов, а также их смесей, которые должны быть удалены из потока жидкости.

Применяемый в данном документе термин «гибридный растворитель» означает раствор, содержащий комбинированный химический растворитель и физический растворитель с небольшим количеством воды, причем эти растворы способны поглощать кислые газы. Подходящие гибридные растворители, применяемые в способе по данному изобретению, удаляют одну или более из перечисленных выше примесей из потока жидкости. Растворители являются неселективными, то есть, удаляют один или несколько более тяжелых углеводородов/примесей/кислых газов, или селективными, то есть они нацелены на конкретные более тяжелые углеводороды/примеси/кислые газы.

Химический растворитель предпочтительно представляет собой одно или более аминосоединений. Подходящие аминосоединения выбирают из первичного амина, вторичного амина, третичного амина или их смесей. Подходящими являются алканоламины, особенно те, которые содержат от 1 до 4 и предпочтительно от 2 до 3 атомов углерода в алканольном радикале, а диалканоламины являются особенно предпочтительными. Аминосоединения, подходящие для способа по данному изобретению, включают, но не ограничиваются ими, моноэтаноламин, метилэтаноламин, моноизопропаноламин, диизопропаноламин, 2-гидроксиэтилпиперазин, пиперазин, 1-метилпиперазин, 2-метилпиперазин, 2-(2-аминоэтокси)этанол; 2-(2-трет-бутиламино)пропоксиэтанол, 2-(2-трет-бутиламино)этоксиэтанол, 2-(2-изопропиламино)пропоксиэтанол, трет-амиламиноэтоксиэтанол, (1-метил-2-этилпропиламино)этоксиэтанол; трис(2-гидроксиэтил)амин (триэтаноламин, TЭA); трис(2-гидроксипропил)амин (триизопропанол); трибутаноламин; бис(2-гидроксиэтил)метиламин (метилдиэтаноламин, MДЭA); 2-диэтиламиноэтанол (диэтилэтаноламин, ДЭЭA); 2-диметиламиноэтанол (диметилэтаноламин, ДМЭА); 3-диметиламино-1-пропанол; 3-диэтиламин-1-пропанол; 2-диизопропиламиноэтанол (ДИЭА); N,N'-бис(2-гидроксипропил)метиламин (метилдиизопропаноламин, MДИПA); N,N'-бис(2-гидроксиэтил)пиперазин (дигидроксиэтилпиперазин, ДиНЭП)); диэтаноламин (ДЭA); 2- (трет-бутиламино)этанол; 2-(трет-бутиламиноэтокси)этанол; 1-амино-2-метилпропан-2-ол; 2-амино-2-метил-1-пропанол (АМП), 2-(2-аминоэтокси)этанол и их смеси.

Гибридный растворитель, подходящий для применения в данном изобретении, содержит химический растворитель в количестве, равном 70 процентам массовым или менее, предпочтительно, равном 60 процентам массовым или менее, предпочтительнее, равном 50 процентам массовым или менее, и предпочтительнее равном 40 процентам массовым или менее от общей массы гибридного растворителя. Предпочтительно, количество химического растворителя в гибридном растворителе представляет собой количество, равное 5 процентам массовым или более, предпочтительнее, равное 10 процентам массовым или более, предпочтительнее, равное 20 процентам массовым или более и еще предпочтительнее, равное 30 процентам массовым или более от общей массы гибридного растворителя.

Подходящие физические растворители включают, но не ограничиваются ими, один или более из диметилового эфира полиэтиленгликоля (ДМПЭГ), пропиленкарбоната (ПК), N-метил-2-пирролидона (NМП), метанола (MeOH), смеси N-ацетилморфолина и N-формилморфолина, 1,3-диметил-3,4,5,6-тетрагидро-2(1Н)-пиримидинона (ДМТП), метокситригликоля (МТГ), глицерина, сульфолана, этиленгликоля и их смеси.

ДМПЭГ представляет собой смесь диметиловых эфиров полиэтиленгликоля (СН3О(С2Н4О)nСН3 (n находится в диапазоне от 2 до 9), применяемую в процессе под торговым названием SELEXOL™ для физического поглощения H2S, CO2 и меркаптанов из потоков газов; например, см. патент США № 6203599, целиком включенный в данный документ посредством ссылки. Растворители, содержащие ДМПЭГ, лицензированы и/или производятся несколькими компаниями, включая Coastal Chemical Company (как COASTAL™ AGR) и Dow (SELEXOL). Другие поставщики для процесса, а именно Clariant GmbH из Германии, предлагают аналогичные растворители. Растворители Clariant представляют собой семейство диалкиловых эфиров полиэтиленгликоля под торговой маркой GENOSORBTM. ДМПЭГ применяют для селективного удаления H2S, которое требует перегонки, вакуумной перегонки или ребойлера.

Гибридный растворитель, подходящий для применения в данном изобретении, содержит физический растворитель в количестве, равном 70 процентам массовым или менее, предпочтительно, равном 60 процентам массовым или менее, предпочтительнее, равном 50 процентам массовым или менее, и предпочтительнее равном 40 процентам массовым или менее от общей массы гибридного растворителя. Предпочтительно, количество физического растворителя в гибридном растворителе представляет собой количество, равное 5 процентам массовым или более, предпочтительнее, равное 10 процентам массовым или более, предпочтительнее, равное 15 процентам массовым или более и предпочтительнее, равное 25 процентам массовым или более от общей массы гибридного растворителя.

Гибридный растворитель, подходящий для применения в данном изобретении, содержит конденсированный растворитель-поглотитель, предпочтительно воду, причем при нагревании конденсированный растворитель-поглотитель испаряется, превращаясь в конденсируемый газ-поглотитель; в случае воды он превращается в пар. Предпочтительно, количество конденсированного газа-поглотителя (в жидкой форме), находящееся в растворителе, представляет собой количество, равное 50 процентам массовым или менее, предпочтительно, равное 40 процентам массовым или менее, предпочтительнее, равное 30 процентам массовым или менее от общей массы гибридного растворителя. Предпочтительно, количество конденсированного газа-поглотителя (в жидкой форме), находящееся в растворителе, представляет собой количество, равное 5 процентам массовым или более, предпочтительнее, равное 15 процентам массовым или более, и предпочтительнее равное 25 процентам массовым или более от общей массы гибридного растворителя.

Традиционный способ с применением растворителя для удаления примесей из потока жидкости изображен на Фиг. 1; регенерация растворителя происходит в регенерационной установке, как правило, в отпарной колонне с ребойлером в нижней части для передачи тепла растворителю. Отпарная колонна, как правило, представляет собой башню, предназначенную для создания эффективного контакта газа/жидкости и содержащую тарелки или насадку. Обогащенный гибридный растворитель, содержащий примеси, например сырых газов (а именно СО2 и H2S), вводят в отпарную колонну, как правило, на уровне верхней части или возле нее, и он движется вниз колонны, а парообразный конденсируемый газ-поглотитель, например, пар, образованный в ребойлере, движется вверх по колонне в противоточном направлении к нисходящему обогащенному растворителю.

Конденсируемый газ-поглотитель способствует «отгонке» примесей из жидкого обогащенного гибридного растворителя и направляет их обратно в верхнюю часть башни и из верхней части отпарной колонны. Тепло, подаваемое в ребойлер отпарной колонны, несколько повышает температуру гибридного растворителя, но большая часть тепла расходуется на испарение конденсируемого газа-поглотителя, который, в свою очередь, подается в отпарную колонну и движется вверх по ней. Это тепло, подаваемое или вводимое в ребойлер, должно поступать от внешнего источника, а именно пара из другого процесса, теплоносителя, циркулирующего в ребойлере, или непосредственно в результате сжигания в ребойлере. Когда примеси, а именно газ и/или пар, выходят из верхней части отпарной колонны, также выходит большое количество конденсируемого газа-поглотителя в виде смеси с примесями. Этот отогнанный из верхней части колонны конденсируемый газ-поглотитель и поток газа/пара (называемый отогнанным из верхней части колонны) может иметь более высокую температуру, чем поток сырья, подаваемый в верхнюю часть отпарной колонны. Газы и конденсируемый газ-поглотитель, которые движутся из верхней части отпарной колонны, поступают в конденсатор (называемый обратным холодильником), где примеси охлаждаются до температуры, близкой к температуре окружающей среды, и большая часть конденсируемого газа-поглотителя конденсируется с образованием конденсированного газа-поглотитель, например воды. В традиционной установке с применением растворителя этот конденсированный газ-поглотитель отделяют с помощью обратного холодильника и возвращают в верхнюю часть отпарной колонны. В зависимости от состава примесных газов/паров они могут быть утилизированы, разделены, уловлены и/или дополнительно обработаны.

На Фиг. 1 изображен традиционный способ обработки потока жидкости, включающий единственную очистительную установку 12, в которой растворитель применяют для контактирования и очистки загрязненной жидкости. В других способах практического применения этап очистки включает множество установок для обработки, в которых происходит эта очистка. Установки из этого множества являются одинаковыми или разными. В других вариантах реализации изобретения применяются мембраны, в дополнение к абсорбционным установкам и/или в качестве альтернативного варианта скрубберным установкам.

Во многих случаях контактирование между растворителем и загрязненной жидкостью, а именно потоком углеводородной жидкости, происходит в установке 12 в противотоке, что изображено на Фиг. 1. Обедненный растворитель поступает в первую очистительную установку 12 через входное отверстие 16 в верхнем конце 14. После поглощения примесей из обрабатываемой жидкости полученный обогащенный растворитель выходит из первой очистительной установки 12 через выходное отверстие 20 в нижнем конце 18. Загрязненная жидкость движется по установке 12 в противоположном направлении. Через канал 21 поток загрязненной жидкости поступает в первую очистительную установку 12 в нижнем конце 18 и выходит в более чистом виде в верхнем конце 14 через канал 23. Если очищенная жидкость представляет собой газ, очищенный газ может захватывать парообразный растворитель, водяной пар или тому подобное. Может существовать необходимость отделять очищенный газ от таких захваченных компонентов. Следовательно, очищенный газ направляют в необязательный конденсатор (не изображен на Фигуре), где парообразный растворитель или водяной пар, выходящий из установки 12, конденсируется.

Применяемый в данном документе термин «обедненный» в отношении растворителя означает, что концентрация примесей в растворителе является достаточно низкой, так что массовый перенос примесей из обрабатываемой жидкости в растворитель будет происходить, если растворитель и загрязненная жидкость контактируют. В одном варианте реализации изобретения обедненный растворитель содержит раствор регенерированного гибридного растворителя, который был обработан для удаления примесей из раствора обогащенного гибридного растворителя; необязательно, свежий растворитель, введенный в систему и который еще не применялся для очистки; и/или их комбинацию. В другом варианте реализации изобретения обедненный растворитель содержит регенерированный растворитель, который был обработан для удаления примесей из обогащенного растворителя; необязательно, свежий растворитель, введенный в систему и который еще не применялся для очистки; и/или их комбинацию. «Свежий растворитель» относится к растворителю, который впервые вводится в установку для обработки 1 из подходящего источника. Свежий растворитель также является обедненным по отношению к примесям. Термин «обогащенный» по отношению к растворителю, в сравнении с обедненным растворителем, относится к растворителю, который поглощает примеси в процессе очистки.

После того, как обогащенный растворитель, содержащий обогащенный гибридный растворитель, низкие уровни кислого(ых) газа(ов) и низкие уровни углеводородов, выходит из первой очистительной установки 12, желательно регенерировать растворитель, чтобы растворитель можно было вернуть обратно в первую очистительную установку 12 для следующего(их) цикла(ов) обработки. Соответственно, первый канал 26 применяется для подачи обогащенного растворителя в разделительную установку, предпочтительно, в испарительный резервуар 28, где происходит сброс давления, что приводит к десорбции основной части абсорбированных углеводородов 29. Обогащенный растворитель с более низким содержанием углеводородов и низким уровнем кислого(ых) газа(ов) подают из испарительного резервуара 28 по линии 30 в теплообменник 31, и затем по линии 32 вводят в верхнюю часть регенерационной колонны, предпочтительно отпарной колонны 40, где из обогащенного растворителя регенерируют обедненный растворитель. Для иллюстрации, на Фиг. 1 изображена регенерационная установка, которая содержит отпарную колонну 40, имеющую верхнюю и нижнюю часть, и содержащую по меньшей мере одну секцию устройства(устройств) для контактирования пара и жидкости 41, иногда называемую ступенью(ями), и соответствующий ребойлер 50. В традиционной отпарной колонне 40 обогащенный растворитель, как правило, поступает в верхнюю часть колонны в отверстие 33, которое располагается на уровне или ниже отверстия для возврата конденсированного газа-поглотителя 63 из обратного холодильника 60.

Применяемые в данном документе в отношении колонны термины «верхний» и «нижний» следует понимать как относящиеся друг к другу. Например, отвод или подача потока в верхнюю часть колонны означает, что отвод или подача происходит в более высоком положении (относительно земли, когда колонка работает), чем для потока, отведенного или подаваемого в нижнюю часть той же колонны. С другой стороны, термин «верхний», таким образом, относится к верхней половине колонны, тогда как термин «нижний» относится к нижней половине колонны. Аналогично, когда применяется термин «средний», следует понимать, что средняя часть колонны является промежуточной по отношению к верхней части и нижней части. Однако, когда верхний, средний и нижний применяются для обозначения колонны, не следует понимать, что эти термины строго делят такую колонну на трети.

В других вариантах реализации изобретения предшествующего уровня техники и данного изобретения, отпарная колонна 40 содержит столько секций для контактирования пара и жидкости, сколько необходимо для получения обедненного растворителя, например, от 1 до 20 секций или более (от 2 до 20 секций не изображены на Фиг. 1), другими словами, отпарная колонна содержит 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 18, 19, 20 или более секций. Каждая секция для контактирования пара и жидкости содержит устройство для массопереноса, например, насадку или тарелки, чтобы облегчить десорбцию примесей.

Применяемый в данном документе в отношении секций для контактирования пара и жидкости термин «часть секции» следует понимать так, что в секции может быть место, в котором некоторая часть секции находится выше этого места, а некоторая часть секции находится ниже этого места.

В других практических применениях по предшествующему уровню техники и данному изобретению, первая часть этапа регенерации включает множество установок отпарных колонн с, по меньшей мере, двумя секциями и/или ребойлерными установками, в которых происходит соответствующая регенерация. Установки из этого множества являются одинаковыми или разными. В дополнение к отпарной колонне 40 применяют другие виды регенерационного оборудования, чтобы помочь регенерировать обедненный растворитель в случае необходимости.

Как изображено на Фиг. 1, первый канал 32 применяют для передачи обогащенного растворителя из теплообменника 31 в верхнюю часть отпарной колонны 40, в первую секцию 41 или выше, во входное отверстие 33. Затем, растворитель обрабатывают в отпарной колонне 40 путем контактирования растворителя с конденсированным газом-поглотителем для нагревания растворителя. Как правило, растворимость растворенных примесей, а именно кислых газов, имеет тенденцию уменьшаться при повышении температуры растворителя. Следовательно, нагревание растворителя с конденсированным газом-поглотителем в отпарной колонне 40 по мере того, как растворитель движется из верхней части колонны в нижнюю часть колонны, способствует удалению примесей с полчением растворителя, более обедненного по отношению к этим примесям.

Отогнанные примеси выходят из верхней части отпарной колонны 40 по линии 49 вместе с конденсированным газом-поглотителем (например, паром) в виде смеси примесей, пара, возможно, растворителя, возможно, остаточных углеводородов и/или кислого(ых) газа(ов). Смесь направляется в конденсатор 60. В конденсаторе 60 растворитель, конденсированный газ-поглотитель (например, конденсированный водяной пар) и другие соединения, которые повидают верхнюю часть отпарной колонны 40 вместе с отогнанными примесями, конденсируются. Отогнанные примеси выводятся из конденсатора по линии 61 для дальнейшей переработки или утилизации, по желанию. По крайней мере часть конденсированного газа-поглотителя, например, паров воды, и/или растворителя, и/или низких уровней углеводородов и/или остаточных уровней кислого(ых) газа(ов), а также другие соединения, который могли сконденсироваться, возвращается по линии 62 в верхнюю часть отпарной колонны 40 на уровне места подачи обогащенного сырья или выше, в положение возврата 63, и применяются для удаления примесей из регенерируемого растворителя.

Растворитель, покидающий нижнюю часть отпарной колонны по линии 51, поступает в ребойлер 50, который соединен обратно с отпарной колонной линией возврата 52 и повторно входит в отпарную колонну в месте 53. Растворитель, циркулирующий через ребойлер 50, нагревают, чтобы образовать дополнительный пар, который подается обратно в отпарную колонну 40. Растворитель имеет увеличенное время пребывания в этих установках 40 и 50 до тех пор, пока часть растворителя не выйдет из ребойлера 50 по линии 54 в теплообменник 31 и не вернется в очистительную установку 12.

Горячий растворитель, выходящий из ребойлера 50 по линии 54, нагревает растворитель, транспортируемый в отпарную колонну 40 по линии 30 в теплообменнике 31, а относительно более холодный растворитель, подаваемый в отпарную колонну 40 по линии 31, охлаждает относительно горячий растворитель, выходящий из ребойлера 50 по линии 54. В линию 55 может быть включена дополнительная охлаждающая установка 56 для дополнительного охлаждения обедненного растворителя до того, как растворитель будет введен в очистительную установку 12 через входное отверстие 16.

Одной из задач способа по данному изобретению является повышение эффективности этапа регенерации, в частности экономия энергии, необходимой для регенерации гибридного растворителя. В одном варианте реализации способа по данному изобретению, на Фиг. 2, это достигается за счет исключения этапа рециркуляции содержимого растворителя-поглотителя, то есть, потока воды, обратно в регенерационную колонну, предпочтительно в отпарную колонну 40. В способе по данному изобретению вода, которая конденсируется в конденсаторе 60, не вводится повторно в верхнюю часть отпарной колонны 40, как это обычно происходит в традиционном способе обработки жидкого потока. Снижение содержания воды означает, что при той же температуре гибридный растворитель имеет более низкое полное давление пара, что приводит к более низкому полному давлению на этапе регенерации при фиксированной температуре. Это приведет к тому, что парциальное давление кислого компонента будет находиться дальше от его равновесного значения, и, следовательно, движущая сила для массопереноса (перегонки) будет больше. Однако, как правило, невозможно эксплуатировать регенератор при более низком давлении, поскольку оно определяется расположенными ниже устройствами. В этом случае давление можно поддерживать одинаковым, и, если нет ограничений по теплопередаче, температура может быть повышена. Это опять-таки выгодно для перегонки, поскольку при более высокой температуре кислый газ менее растворим.

Дополнительно, уменьшенная доля воды в гибридном растворителе снижает прочность химической связи между гибридным растворителем и кислым газом, что снижает устойчивость поглощенных газов к перегонке.

Для того чтобы изобретение оказало значительное влияние на расход энергии, необходимой для регенерации гибридного растворителя, гибридный растворитель не должен содержать так много воды, что его удаление из зоны регенерации существенно изменило бы термодинамические и химические условия, возникающие там. Тем не менее, некоторое количество воды/пара должно оставаться в регенераторе, поскольку это необходимо для удаления кислых газов из регенератора. Дополнительно, в гибридном растворителе должно находиться достаточное количество воды, чтобы значительная часть ее могла быть извлечена из регенератора без потери температуры на дне регенератора из-за чрезмерно низкого парциального давления оставшейся воды; не смотря на это, средство предотвращения этого явления предложено ниже.

Обратимся теперь к Фиг. 2. В системе обработки 10 по данному изобретению отогнанные примеси выходят из верхней части отпарной колонны 40 по линии 49 вместе с конденсируемым газом-поглотителем (например, паром) в виде смеси примесей (то есть, с низким содержанием углеводородов и кислого(ых) газа(ов), например, H2S, гибридного растворителя или их смеси). Смесь направляется в конденсатор 60. В конденсаторе 60 гибридный растворитель, конденсированный газ-поглотитель (например, конденсированный водяной пар) и другие соединения, которые покидают верхнюю часть отпарной колонны 40 вместе с отогнанными примесями, конденсируются, образуя поток воды, содержащий воду и, возможно, низкие уровни углеводородов, гибридный растворитель и/или кислый(ые) газ(ы). Несконденсированные отогнанные примеси выгружаются из конденсатора 60 в линию 61 для дальнейшей переработки или утилизации, по желанию.

В предпочтительном варианте реализации способа по данному изобретению, ни один поток воды, содержащий конденсированный газ-поглотитель, например, пары воды и/или растворитель и другие соединения, которые могли сконденсироваться в конденсаторе 60, не возвращается в отпарную колонну 40. Весь или часть потока воды из конденсатора 60 подается в очистительную установку 12 по линии 62 и поступает в очистительную установку 12 через входное отверстие 63. Входное отверстие 63 в очистительной установке 12 расположено предпочтительно ниже, чем входное отверстие 16 для обедненного регенерированного гибридного растворителя и выше, чем точка входа потока загрязненной жидкости 21.

В другом варианте реализации способа по данному изобретению (не изображен на Фигурах), часть конденсированного газа-поглотителя, например, паров воды и/или растворителя и других соединений, которые могли сконденсироваться в конденсаторе 60, возвращается к отпарную колонну 40, а оставшаяся часть конденсированного газа-поглотителя подается в очистительную установку 12 по линии 62.

В данном изобретении предложена установка и способ для обработки потока жидкости, которые (1) являются более энергоэффективным и/или экономически выгодными за счет снижения количества энергии, необходимой для получения обедненного потока растворителя из обогащенного потока растворителя, и (2) обеспечивают более высокий выход потока очищенной жидкости.

ПРИМЕРЫ

Моделирование отпарной колонны с видоизмененной подачей в конденсатор.

Моделируются и сравниваются две разные системы. В сравнительном примере A смоделирован традиционный способ обработки газа (например, как на Фиг. 1). В примере 1 смоделирован способ обработки газа по данному изобретению (например, Фиг. 2). Моделирование выполняется с применением программного обеспечения Aspen Plus. Методом свойств, применяемым для жидких фаз, является модель неслучайных двухфазных электролитов Чена и его коллег, см. Song, Y., Chen, C.-C., 2009, Symmetric Electrolyte Nonrandom Two-Liquid Activity Coefficient Model, Ind. Eng. Chem. Res. 48, 7788–7797. doi:10.1021/ie9004578, Kraats, E.J. van de, Darton, R.C., 1984, Process For Regeneration Of Solvents In Hydrogen Sulfide Removal From Gases и патент США № 4452763. Параметры модели разработаны на основе данных о чистых компонентах и бинарных парожидкостных равновесиях. Абсорбционные и регенерационные колонны смоделированы с помощью модели RateSep Аспена, которая является моделью колонн на основе скорости. Основная абсорбционная колонна содержит 28 клапанных тарелок и работает при 6920 кПа. Регенерационная колонна содержит 20 клапанных тарелок и работает при 175 кПа. Температура соответствующей конденсаторной установки (60 на Фиг. 1-2) установлена на 49 °C. Обогащенный растворитель подают на верхнюю тарелку регенерационной установки при температуре 365 К. В случае данного изобретения (Фиг. 2) конденсированный водяной пар 62 направляют в очистительную установку 12, где он подается в место расположения 20-ой тарелки из 28 тарелок в башне (пронумерованных сверху вниз). Перед подачей конденсированный водяной пар 62 необязательно подают в насос для повышения его давления до давления, немного превышающего рабочее давление основной абсорбционной колонны.

Условия способа и состав подаваемого газа приведены в Таблице 1.

Таблица 1

Условия способа и состав обедненного гибридного растворителя приведены в Таблице 2. В Таблице 2 «МДЭА» означает метилдиэтаноламин, «МТГ» означает метокситригликоль, а «Загрузка» для данного вида кислого газа определяется как отношение количества молей этого вида в растворе к количеству молей алканоламина в растворе. «MТГ» представляет собой метокситригликоль.

В Таблице 3 «удаление меркаптана» определяется как молярный процент меркаптанов из потока исходного газа, которые не извлекаются в потоке очищенного газа. В сравнительном примере A и примере 1 это различие между потоком очищенного газа 23 и потоком исходного газа 21 на Фиг. 1 и Фиг. 2, соответственно.

Таблица 2

В случаях сравнительного примера A и примера 1 способы предназначены для селективного удаления серы, и поэтому желательно максимизировать проскок CO2 при удалении как можно большего количества серосодержащих соединений. В случае сравнительного примера A и примера 1 «газообразный продукт» относится к потоку очищенного газа 23 на Фиг. 1 и Фиг. 2, соответственно.

Как приведено в Таблице 3, моделирование по данному изобретению (пример 1) выполнено значительно лучше, чем традиционное моделирование (сравнительный пример А). Количество энергии, необходимое ребойлеру для достижения того же обеднения, снижается на 22%, а снижение общей нагрузки составляет 24% при небольшом уменьшении количества удаленного меркаптана.

Таблица 3

Реферат

Раскрыт способ регенерации гибридного растворителя, применяемого для удаления примесей из потока жидкости и для обеспечения улучшенного выхода очищенной жидкости. Указанный способ включает, по меньшей мере, одну очистительную установку (12) и, по меньшей мере, одну регенерационную установку (40), причем конденсированную воду 62 из регенерационной установки возвращают обратно в очистительную установку и конденсированную воду не подают повторно в регенерационную установку. 4 з.п. ф-лы, 3 табл., 2 ил.

Комментарии