Установка для производства железа прямого восстановления - RU2567965C1

Код документа: RU2567965C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для производства железа прямого восстановления.

Уровень техники

Железную руду, такую как тонкоизмельченная руда и кусковая руда, восстанавливают в твердой фазе, например, при температуре, приблизительно равной 1000°C, с помощью синтез-газа с получением железа прямого восстановления (DRI). Способ производства железа прямого восстановления характеризуется низким потреблением восстановительного газа в восстановительной печи. При этом отходящий газ восстановительной печи возвращают в поток восстановительного газа для повторного использования. Соответственно, эффективность процесса повышается.

Вода (H2O) и диоксид углерода (CO2) которые образуются в восстановительной печи, являются инертными в указанной восстановительной печи. Следовательно, необходимо их удаление с возможностью повторного использования. Воду удаляют в охладителях или скрубберах, а диоксид углерода, например, в устройстве для удаления с помощью растворителя на основе амина или тому подобного (см. выложенную заявку на патент Японии No. 2001-520310).

Раскрытие изобретения

Техническая проблема

Необходимо отметить, что за счет моноксида углерода (СО) и компонентов, включающих следовые количества металла, которые являются специфичными для отходящего газа печи по производству железа прямого восстановления, или при нагревании в ребойлере регенератора, входящем в состав устройства для удаления кислых газов, образуется продукт разложения растворителя на основе амина. Возникшие в связи с этим проблемы заключаются не только в происходящем при этом вспенивании, которое снижает эффективность процесса удаления кислых газов и затрудняет проведение рабочего процесса, но также в том, что происходит коррозийное разрушение устройства для удаления кислых газов.

Известный способ прямого восстановления контролируют путем замены растворителя на основе амина свежим растворителем для снижения концентрации продуктов разложения. В частности, в установке с печью для производства железа прямого восстановления необходима очень частая замена растворителя на основе амина, что создает проблему потребления большого количества растворителя.

Следовательно, желательно обеспечить средство, которое исключает необходимость частой замены растворителя на основе амина и способствует резкому снижению количества используемого растворителя на основе амина по сравнению с известными решениями.

Принимая во внимание вышеуказанную проблему, настоящее изобретение решает задачу по обеспечению установки для производства железа прямого восстановления, которая может способствовать уменьшению количества используемого абсорбента кислых газов при удалении кислого газа, такого как CO2, присутствующего в отходящем газе, выходящем из печи для производства железа прямого восстановления.

Решение проблемы

В соответствии с первым аспектом настоящего изобретения для решения отмеченных выше проблем обеспечивается установка для производства железа прямого восстановления, содержащая: печь прямого восстановления, предназначенную для восстановления железной руды непосредственно в восстановленное железо, используя высокотемпературный восстановительный газ, содержащий водород и моноксид углерода; устройство для удаления кислых газов, содержащее абсорбер кислого газа для удаления, с помощью абсорбента, кислого газа, содержащегося в отходящем газе восстановительной печи, отводимом из печи прямого восстановления; и регенератор для высвобождения кислого газа; и устройство удаления продуктов разложения, предназначенное для отделения и удаления продукта разложения, содержащегося в абсорбенте, используемом посредством его циркуляции между абсорбером кислого газа, и регенератором.

Согласно второму аспекту настоящего изобретения обеспечивается установка для производства железа прямого восстановления в соответствии с первым аспектом, дополнительно содержащая: обводной контур для байпасирования части бедного растворителя, подлежащего возврату из регенератора в абсорбер; и фильтр, размещенный в обводном контуре.

Согласно третьему аспекту настоящего изобретения предложена установка для производства железа прямого восстановления в соответствии с первым или вторым аспектом, дополнительно содержащая линию ввода, предназначенную для ввода отходящего газа восстановительной печи в устройство для удаления кислого газа; теплообменник, размещенный на указанной линии ввода, служащий для осуществления теплообмена с использованием отходящего газа восстановительной печи; рукавный фильтр, установленный выше по потоку от теплообменника; и скруббер, установленный ниже по потоку от теплообменника.

В соответствии с четвертым аспектом настоящего изобретения обеспечивается установка для производства железа прямого восстановления согласно любому из аспектов, с первого по третий, в которой абсорбент для кислого газа имеет низкую температуру кипения.

Согласно пятому аспекту настоящего изобретения обеспечивается установка для производства железа прямого восстановления согласно любому из аспектов, с первого по четвертый, в которой высокотемпературный восстановительный газ представляет собой газ, полученный из природного газа, газа газификации угля или газа коксовой печи.

Полезные эффекты изобретения

В соответствии с настоящим изобретением продукты разложения, находящиеся в абсорбенте кислого газа, циркулирующем через абсорбер и регенератор, могут быть отделены в устройстве для удаления (извлечения) продуктов разложения. Соответственно, необходимость частой замены абсорбента кислого газа исключается, и становится возможным обеспечить резкое снижение количества используемого растворителя по сравнению с известными решениями.

Кроме того, непрерывно контролируется концентрация продуктов разложения растворителя. Соответственно, становится возможным устранять вспенивание, стабилизировать рабочий процесс и, кроме того, подавлять коррозию оборудования.

Стабилизация рабочего процесса позволяет надежно проводить весь процесс прямого восстановления железа и снизить затраты средств за счет снижения количества потребляемого растворителя.

Кроме того, теплоту, выделяющуюся в технологической установке для прямого восстановления железа, используют для работы устройства для удаления продуктов разложения. Соответственно, не требуется дополнительный подвод энергии, что обеспечивает экономичность.

Краткое описание чертежей

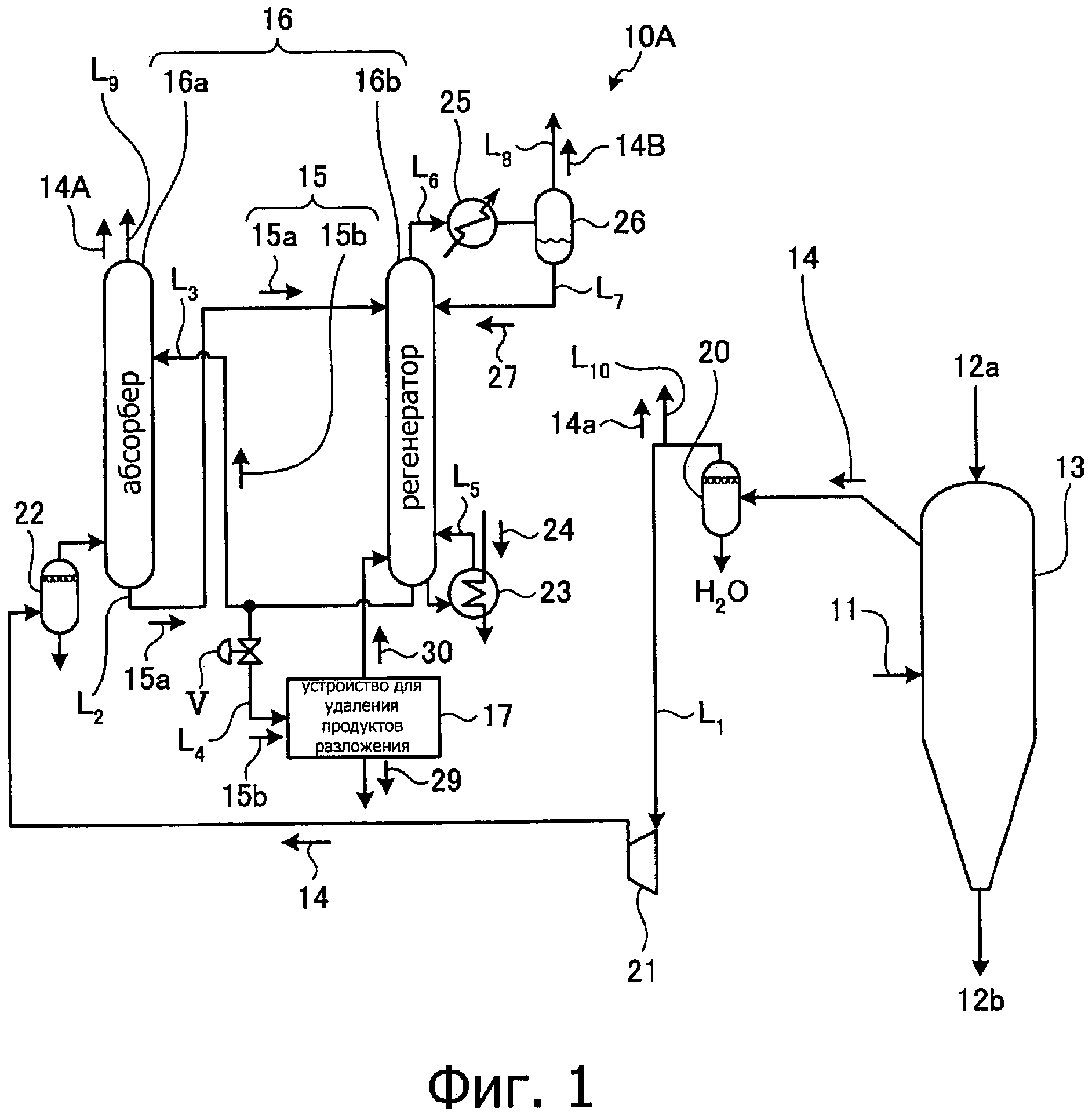

Фиг. 1 - принципиальная схема установки для производства железа прямого восстановления в соответствии с первым воплощением.

Фиг. 2 - принципиальная схема установки для производства железа прямого восстановления в соответствии со вторым воплощением.

Фиг. 3-принципиальная схема установки для производства железа прямого восстановления в соответствии с третьим воплощением.

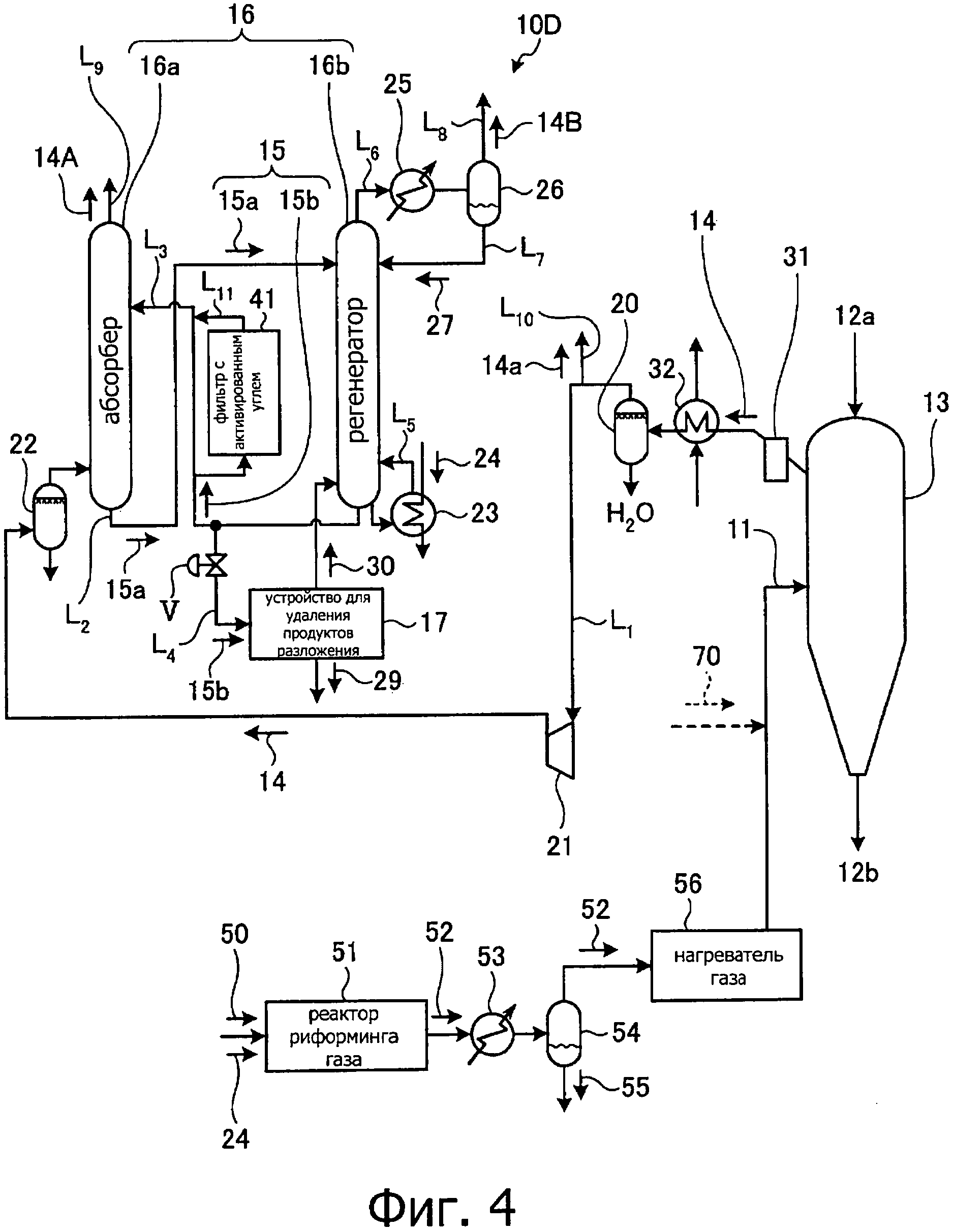

Фиг. 4 - принципиальная схема установки для производства железа прямого восстановления в соответствии с четвертым воплощением.

Фиг. 5 - принципиальная схема другой установки для производства железа прямого восстановления в соответствии с четвертым воплощением.

Фиг. 6 - принципиальная схема установки для производства железа прямого восстановления в соответствии с пятым воплощением.

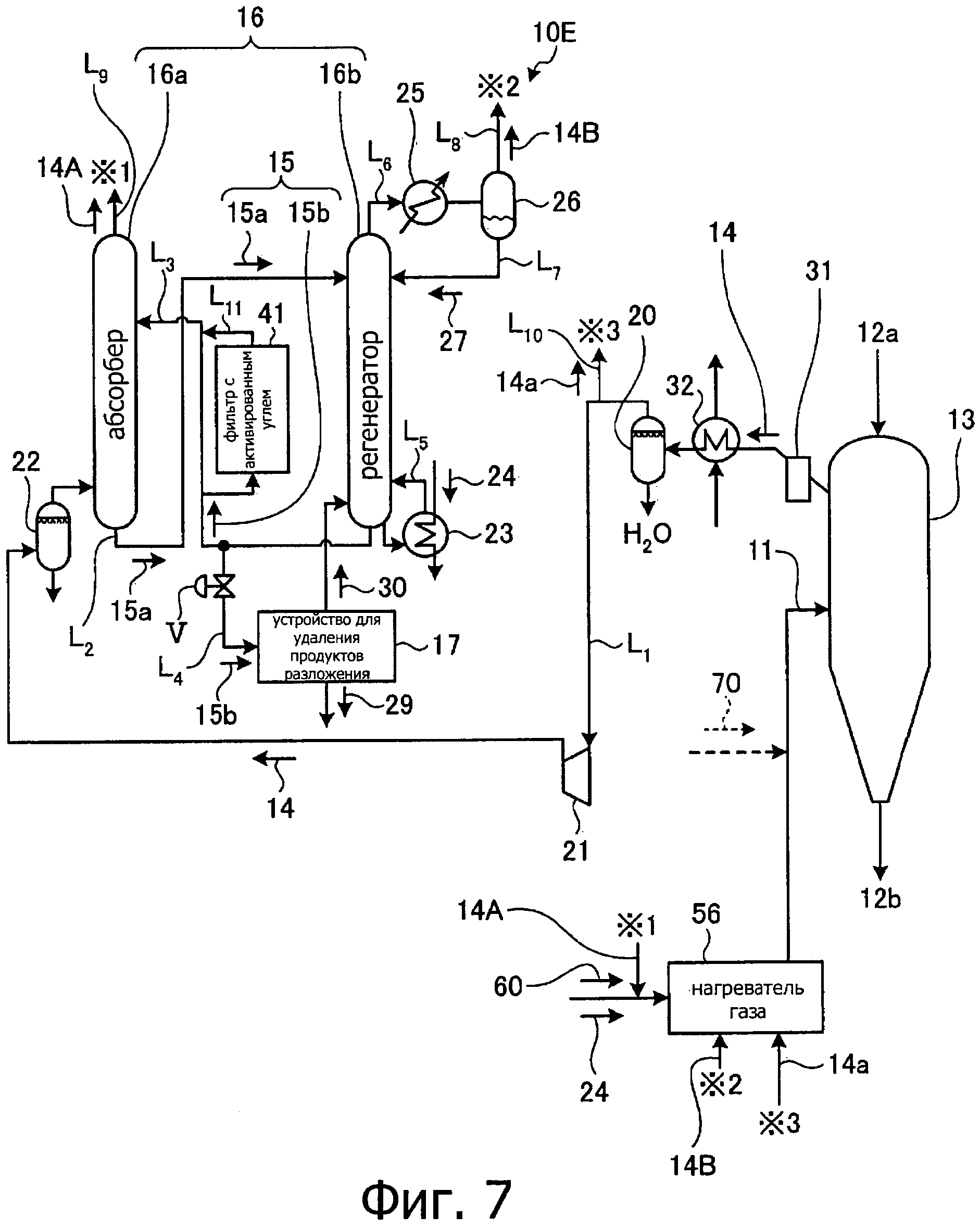

Фиг. 7 - принципиальная схема другой установки для производства железа прямого восстановления в соответствии с пятым воплощением.

Описание воплощений изобретения

Ниже настоящее изобретение будет раскрыто подробно со ссылками на сопровождающие чертежи. Следует отметить, что изобретение не ограничивается рассмотренными ниже воплощениями. При этом, поскольку предусмотрен ряд воплощений, настоящее изобретение включает их комбинацию. Элементы конструкции в рассмотренных далее воплощениях являются такими, которые легко могут представить себе специалисты в данной области техники или по существу такими элементами конструкции.

Первое воплощение

Ниже со ссылкой на чертеж будет описана установка для производства железа прямого восстановления в соответствии с первым воплощением настоящего изобретения. Принципиальная схема установки для производства железа прямого восстановления в соответствии с первым воплощением представлена на фиг. 1. Как показано на фиг. 1, установка 10A для производства железа прямого восстановления содержит печь прямого восстановления (далее именуемую как «восстановительная печь») 13, которая восстанавливает железную руду 12а непосредственно в восстановленное железо 12b, используя высокотемпературный восстановительный газ (далее именуемый как «восстановительный газ») 11, содержащий водород и моноксид углерода. Установка содержит также устройство 16 для удаления кислых газов, в состав которого входит абсорбер кислых газов (далее именуемый как «абсорбер») 16а, предназначенный для удаления кислых газов (CO2 и H2S), содержащихся в отходящем газе 14, отводимом из восстановительной печи 13, с помощью абсорбента кислого газа (далее именуемым как «абсорбент») 15, такого как растворитель на основе амина, и регенератор 16b для высвобождения кислого газа и регенерации абсорбента 15. Кроме того, установка содержит устройство 17 для удаления продуктов разложения, предназначенное для отделения и удаления продуктов разложения, содержащихся в абсорбенте 15, который используется посредством циркуляции через абсорбер 16а и регенератор 16b.

На фиг. 1 ссылочным номером позиции 15а обозначен богатый растворитель, 15b -бедный растворитель, 20 - скруббер, 21 - компрессор, 22 - охлаждающий скруббер, 23 - ребойлер, 24 - водяной пар, 25 - охладитель, 26 - газожидкостный сепаратор, 27 -сконденсированная вода, L1 - линия подачи газа, служащая для ввода отходящего газа 14 восстановительной печи в устройство 16 для удаления кислого газа, L2 - линия богатого растворителя, L3 - линия бедного растворителя, L4 - отводная линия бедного растворителя, L5 - линия ребойлера для циркуляции бедного растворителя в нижней части регенератора, L6 - линия отвода газа, L7 - линия сконденсированной воды, L8 - линия отвода извлеченного газа, L9 - линия выпуска очищенного газа, и L10 - линия удаления газа.

Восстановительный газ 11 при его вводе в восстановительную печь 13 нагревают до предварительно заданной высокой температуры (например, в интервале от 900 до 1050°C).

Железную руду 12а подают с верха восстановительной печи 13, в которую вводят восстановительный газ 11. Загруженная железная руда 12а перемещается в направлении нижней стороны восстановительной печи. В это время происходит восстановление железной руды (оксид железа) 12а непосредственно в восстановленное железо 12b с помощью водорода (H2) и моноксида углерода (СО), которые являются основными компонентами восстановительного газа 11. Загруженная железная руда 12а перемещается, находясь в противоточном контакте с высокотемпературным восстановительным газом 11, одновременно подаваемым с боковой стороны восстановительной печи 13, при этом водород (H2) и моноксид углерода (СО) восстановительного газа превращаются соответственно в воду (H2O) и диоксид углерода (CO2). Восстановленную железную руду 12а выгружают в виде восстановленного железа 12b с нижней стороны восстановительной печи 13.

Следует отметить, что содержащиеся в восстановительном газе 11 водород (H2) и моноксид углерода (СО) не используются в восстановительной печи 13 полностью, и большая часть водорода (H2) и моноксида углерода (СО) остается неиспользованной и отводится в виде отходящего газа 14 восстановительной печи в линию L1 подачи газа.

Отходящий газ 14, отводимый из восстановительной печи 13, содержит пыль, полученную в восстановительной печи 13, такую как железный порошок, который оказывает негативное влияние на работу устройства 16 для удаления кислых газов, соединенного с печью со стороны ниже по ходу движения потока. В этой связи скруббер 20 удаляет пыль, а также воду (H2O), полученную в восстановительной печи 13.

Отходящий газ 14 восстановительной печи сжимают в компрессоре 21, размещенном на линии L1 подачи газа, и затем вводят в охлаждающий скруббер 22. В охлаждающем скруббере 22 с помощью охлаждающей воды температура газа снижается, после чего газ вводят в абсорбер 16а устройства 16 для удаления кислых газов.

В абсорбере 16а из отходящего газа 14 восстановительной печи удаляют кислые газы (CO2 и H2S) за счет химической реакции абсорбции абсорбента 15, и получают очищенный газ 14А, из которого удалены кислые газы, после чего очищенный газ 14А отводится в линию L9 подачи очищенного газа, проходящую от верха абсорбера. Очищенный газ 14А содержит неиспользованные Н2 и СО и, соответственно, можно сделать так, чтобы очищенный газ 14А объединялся с восстановительным газом 11 и был использован повторно в качестве восстановительного газа 11 (описано ниже).

Для того, чтобы предотвратить накапливание СН4 и N2, которые являются в установке инертными компонентами, содержащимися в отходящем газе 14 восстановительной печи, предусмотрено удаление из установки части 14а газа, отведенного из скруббера 20, через линию L10 отвода газа, которая представляет собой ответвление линии L1 подачи газа, находящееся на стороне ниже по потоку от скруббера 20.

В абсорбере 16а, входящем в состав устройства 16 для удаления кислого газа, абсорбент 15 абсорбирует и извлекает из газов СО, H2, CO2 и H2S, содержащихся в отработанном газе 14 восстановительной печи, компоненты, являющиеся кислыми газами, а именно, CO2 и H2S.

Абсорбент 15, который абсорбировал CO2 и H2S в абсорбере 16а, называется здесь богатым растворителем 15а. Богатый растворитель 15а подают в регенератор 16b посредством линии L2 богатого растворителя. Богатый растворитель 15а, вводимый в регенератор 16b, освобождается в регенераторе от абсорбированных CO2 и H2S с помощью теплоты водяного пара, полученного в ребойлере 23, с образованием бедного растворителя 15b. Бедный растворитель 15b возвращают вновь в абсорбер 16а через линию L3 бедного растворителя для циркуляции и повторного использования.

На верхней стороне абсорбера 16а имеется участок охлаждения (не показан), служащий для улавливания абсорбента, увлеченного потоком очищенного газа 14А.

Кроме того, газ 14В, извлеченный в регенераторе 16b из абсорбента, содержащий, главным образом, CO2 и H2S, которые были высвобождены из богатого растворителя 15а, выпускают с верха регенератора через линию L6 выпуска газа.

Извлеченный газ 14В охлаждают в охладителе 25, размещенном на линии L6 отвода газа. Сконденсированную воду 27 затем отделяют от извлеченного газа 14В в газожидкостном сепараторе 26. Отделенную сконденсированную воду 27 возвращают в регенератор 16b через линию L7 конденсированной воды.

В отходящем газе 14 восстановительной печи 13 содержится много СО и компонентов железа, и те из них, которые не могут быть удалены в скруббере 20, размещенном на линии L1 подачи газа, могут смешиваться в устройстве 16 для удаления кислых газов. При этом часть абсорбента 15 инициирует химические реакции с таким СО и компонентами железа в процессе продолжительной работы, и, соответственно, образуются продукты разложения, и производительность процесса снижается.

Продукт разложения, полученный при взаимодействии с СО, производит муравьиную кислоту за счет растворения СО, содержащегося в отходящем газе 14 восстановительной печи, в абсорбенте 15, и полученная муравьиная кислота реагирует с абсорбентом, в частности, с растворителем на основе аминов с образованием солей, которые являются термостойкими солями и накапливаются в абсорбенте 15.

Термостойкие соли накапливаются в системе с циркулирующим абсорбентом и обуславливают, например, повышение точки кипения абсорбента.

Если точка (температура) кипения абсорбента повышается, увеличение температуры в ребойлере 23 регенератора 16b способствует тепловому разложению растворителя и уменьшает эффективность использования тепла в ребойлере 23, что является не желательным.

Следует отметить, что при повышении вязкости увеличиваются потери давления и происходит вспенивание, что также является не желательным.

Помимо этого, при разложении абсорбента образуется продукт разложения, включающий железо. Например, если в качестве абсорбента используют растворитель на основе аминов, его разложение приводит к получению глицинов, к примеру, бицина (N,N-бис(2-гидроксиэтил) глицин). Такие глицины образуют комплекс с железом и хелатный комплекс, предотвращающий образование пленки на поверхности железа, в то же время комплексы трехвалентного железа включаются в окислительно-восстановительную реакцию, что способствует растворению железа и ускоренному коррозийному процессу, что является нежелательным.

В частности, пыль железной руды, которая перемещается от восстановительной печи 13, имеет большую удельную площадь поверхности. Соответственно, ожидаемым является быстрое образование комплекса железа.

Кроме того, сам абсорбент 15, будучи нагретым в ребойлере 23, разлагается с получением компонента разложения. Соответственно, абсорбционная способность по кислому газу уменьшается.

Абсорбент 15 циркулирует/используется повторно в качестве богатого растворителя 15а и бедного растворителя 15b. Соответственно, вышеупомянутые продукты разложения накапливаются в абсорбенте 15, что является причиной снижения производительности процесса и коррозии оборудования.

В связи с изложенным в настоящем изобретении предусмотрена отводная линия L4 для бедного растворителя, которая ответвляется от линии L3 бедного растворителя, служащей для возврата абсорбента из регенератора 16b в абсорбер 16а; предусмотрено также устройство 17 для удаления продуктов разложения, соединенное с отводной линией L4 бедного растворителя, и обеспечивается отделение/удаление продуктов разложения и регенерация абсорбента. Поток бедного растворителя 15b, подводимого к отводной линии L4 бедного растворителя, регулируется в соответствии с открытием/закрытием клапана V, размещенного на отводной линии L4 бедного растворителя.

Устройство 17 для удаления продуктов разложения предназначено для уменьшения концентрации продуктов разложения, накопленных в абсорбере 15, восстановления или поддерживания производительности абсорбента 15, и поддерживания и регулирования производительности абсорбента 15 в течение продолжительного периода времени.

В устройстве 17 для удаления продуктов разложения могут быть использованы способ регенерации абсорбента посредством дистилляции с использованием различия температур кипения используемого абсорбента 15 и продуктов разложения, способ концентрации и отделения продуктов разложения с помощью электродиализа, способ отделения продуктов разложения с помощью ионообмена, а также комбинации указанных способов. Регенератор для указанного способа регенерации абсорбента представляет собой, например, регенератор с теплообменником.

Если содержание одного или обоих продуктов разложения, полученных в результате реакций с СО и Fe, превышают их заданные референсные величины и эти продукты разложения подлежат удалению, открывают клапан V для подачи части бедного растворителя 15b в устройство 17 удаления продуктов разложения и начала процесса удаления продуктов разложения.

Если концентрация продуктов разложения в бедном растворителе 15b уменьшается ниже предварительно заданной величины, операцию по удалению продуктов разложения прекращают.

Можно сделать так, чтобы указанная операция осуществлялась, если концентрация продуктов разложения, полученных при взаимодействии с СО (концентрация термостойкой соли), превышает заданную величину начала удаления продуктов разложения, например, 2 мас.%. Кроме того, можно сделать так, чтобы указанная операция осуществлялась, если концентрация продуктов разложения, полученных при взаимодействии с Fe (например, глицины, такие как бицин) превышает заданную величину начала удаления продуктов разложения, например, 5 ppm.

Операцию удаления продуктов разложения можно также начинать, если концентрации продуктов разложения в результате реакции с СО (термостабильная соль) или продукты разложения в результате реакции с Fe (глицины, такие как бицин) достигают заданной величины согласно измеренным величинам концентрации обоих продуктов разложения.

Приведенные выше концентрации продуктов разложения являются примерами и изменяются соответствующим образом в зависимости от типа используемого абсорбента, такого как абсорбент 15 в виде растворителя на основе аминов, и режимных параметров в устройстве 16 для удаления продуктов разложения.

Ожидаемым эффектом является резкое повышение концентрации железа. Соответственно, необходимо отдельно и часто осуществлять непрерывный контроль концентрации. Продукты разложения могут быть непрерывно контролируемыми с помощью осуществления автоматического или ручного анализа, и их концентрации могут быть определены с помощью не показанных здесь средств определения концентрации.

Предпочтительно в качестве абсорбента 15 использовать растворитель на основе аминов, который абсорбирует кислые газы (CO2, H2S). Примеры растворителя на основе аминов включают метилэтиламин (MEA).

В частности, используются растворители на основе аминов с низкими температурами кипения, способствующие испарению и отделению продуктов разложения, такие как 1DMA2P (1-диметиламино-2-пропанол, температура кипения 124°C), DMAE (N,N-диметиламиноэтанол, температура кипения 134°C), MPZ (1-метилпиперазин, температура кипения 138°C), PZ (пиперазин, температура кипения 146°C), 2MPZ (2-метилпиперазин, температура кипения 155°C), DEAE (N,N-диэтил-2-аминоэтанол, температура кипения 161°C), AMP (2-амино-2-метил-1-пропанол, температура кипения 166°C), ЕАЕ (2-этиламиноэтанол, температура кипения 170°C), моноэтаноламин (МЕА, температура кипения 170°C), пВАЕ (2-бутиламиноэтанол, температура кипения 200°C), 4AMPR (4-пиперидинметанамин, температура кипения 200°C).

Причина использования указанных растворителей заключается в том, что в случае использования растворителя на основе амина, имеющего высокую температуру кипения (247°C), такого как MDEA (N-метилдиэтаноламин), испарение и отделение продуктов разложения за счет испарения с помощью водяного пара являются затруднительными, а рециркуляция не эффективной.

Концентрат 29 продуктов разложения, накопленный в устройстве 17 для удаления продуктов разложения, отводят из установки.

Очищенный газообразный абсорбент 30, полученный в устройстве 17 для удаления продуктов разложения, возвращают к нижней стороне регенератора 16b.

В соответствии с рассматриваемым здесь воплощением устройство 17 для удаления продуктов разложения может отделять продукты разложения, содержащиеся в абсорбенте 15, который циркулирует через абсорбер 16а и регенератор 16b, и, соответственно, необходимость в частой замене абсорбента 15 исключается, что способствует резкому снижению количества используемого растворителя по сравнению с используемым в известных решениях.

Кроме того, концентрацию продуктов разложения растворителя непрерывно контролируют. Соответственно, становится возможным подавлять вспенивание, обеспечить достижение стабильного рабочего процесса, и, кроме того, замедлить коррозию оборудования.

Стабилизация рабочего процесса позволяет надежно проводить весь процесс прямого восстановления железа и уменьшить затраты за счет снижения потребления растворителя.

Второе воплощение

Установка для производства железа прямого восстановления в соответствии со вторым воплощением согласно настоящему изобретению далее будет описана со ссылкой на чертеж. На фиг. 2 представлена принципиальная схема установки для производства железа прямого восстановления в соответствии со вторым воплощением. Одинаковыми ссылочными номерами позиции на фиг. 2 обозначены такие же элементы конструкции (схемы), что и в установке 10А для производства железа прямого восстановления в соответствии с первым воплощением, иллюстрируемым на фиг. 1, и частично совпадающее описание таких элементов будет исключено.

Как показано на фиг. 2, установка 10В для производства железа прямого восстановления согласно второму воплощению содержит, в дополнение к компонентам установки 10А для производства железа прямого восстановления, соответствующей иллюстрируемому на фиг. 1 первому воплощению, рукавный фильтр 31 и теплообменник 32, установленные на линии L1 подачи газа, которая подает отходящий газ 14 восстановительной печи.

Размещение рукавного фильтра 31 способствует эффективному удалению пыли, содержащейся в отходящем газе 14 восстановительной печи, перед осуществлением процесса очистки в скруббере 20. Кроме того, пыль, содержащуюся в отходящем газе 14 восстановительной печи, подаваемом в теплообменник 32, удаляют для повышения эффективности процесса теплообмена в теплообменнике 32.

Для функционирования ребойлера 23 и устройства 17 для удаления продуктов разложения необходим источник теплоты. С этой целью в рассматриваемом воплощении создана возможность генерирования водяного пара 24 в теплообменнике 32, установленном в качестве источника теплоты на линии L1 подачи газа, и использования паров генерируемого водяного пара 24.

Третье воплощение

Далее со ссылкой на чертеж будет описана установка для производства железа прямого восстановления в соответствии с третьим воплощением настоящего изобретения. На фиг. 3 представлена принципиальная схема установки для производства железа прямого восстановления в соответствии с третьим воплощением. Одинаковыми ссылочными номерами позиции обозначены такие же элементы конструкции (схемы), что и в установках 10А и 10В для производства железа прямого восстановления в соответствии с первым и вторым воплощениями, иллюстрируемыми на фиг. 1 и фиг. 2, и частично совпадающее описание таких элементов будет исключено.

Как показано на фиг. 3, установка 10С для производства железа прямого восстановления согласно третьему воплощению содержит, в дополнение к компонентам иллюстрируемой на фиг. 2 установки 10В для производства железа прямого восстановления, соответствующей второму воплощению, содержит обводную линию L11 бедного растворителя, которая направляет в обход часть бедного растворителя 15b, вводимого из регенератора 16b в абсорбер 16а, и фильтр 41, размещенный на указанной обводной линии L11 бедного растворителя.

Фильтр 41 установлен в рассматриваемой установке с целью дополнительного удаления продуктов разложения, примесей и тому подобного, которые не могут быть удалены в устройстве 17 для удаления продуктов разложения, что позволяет длительное время сохранять активность абсорбента 15, такого как растворитель на основе аминов.

Компоненты, которые не могут быть удалены в устройстве 17 для удаления продуктов разложения, включают легкоиспаряющееся вещество, способствующее разложению, имеющее температуру кипения меньше температуры кипения абсорбента, такого как растворитель на основе аминов.

В одном воплощении в качестве фильтра 41 используют фильтр с активированным углем. Однако при условии, что выбранный фильтр способен удалять примеси, его тип не ограничивается фильтром с активированным углем.

Количество бедного растворителя 15b, направляемого в обход по обводной линии L11 бедного растворителя, составляет приблизительно одну десятую от его общего количества. Однако указанное количество при необходимости можно соответствующим образом регулировать в зависимости от концентрации примесей.

Четвертое воплощение

Установка для производства железа прямого восстановления в соответствии со следующими воплощениями согласно настоящему изобретению далее будет описана со ссылкой на чертежи. На фиг. 4 представлена принципиальная схема установки для производства железа прямого восстановления в соответствии с четвертым воплощением. На фиг. 5 представлена принципиальная схема другой установки для производства железа прямого восстановления в соответствии с четвертым воплощением. Одинаковыми ссылочными номерами позиции обозначены такие же элементы конструкции (схемы), что и в установках 10А-10С для производства железа прямого восстановления в соответствии воплощениями с первого по третье, иллюстрируемыми на фиг. 1 - фиг. 3, и частично совпадающее описание таких элементов будет исключено.

Представленная на фиг. 4 установка 10D для производства железа прямого восстановления в соответствии воплощением иллюстрирует случай использования природного газа в качестве восстановительного газа 11.

В том случае, если для получения восстановительного газа 11 подвергают риформингу природный газ 50, используют аппарат 51 для риформинга газа (далее именуемый как «реактор риформинга»), в котором осуществляется риформинг природного газа 50 и в который подают водяной пар 24, чтобы побудить реакцию парового риформинга, реакцию риформинга диоксида углерода или комбинацию этих реакций, что приводит к обратному превращению природного газа в водород (H2) и моноксид углерода (СО) с получением конвертированного газа, содержащего водород (H2) и моноксид углерода (СО). Газ 52, подвергнутый риформингу в реакторе риформинга 51, охлаждается в газовом охладителе 53. После этого от газа 52 риформинга в газожидкостном сепараторе 54 отделяют сконденсированную воду 55.

Газ 52 риформинга, от которого была отделена вода, вводят в нагреватель 56 газа, нагревают до предварительно заданной температуры (например, до температуры 900-1050°C) и подают в качестве восстановительного газа 11 в восстановительную печь 13.

Кроме того, если очищенный газ 14А, который был очищен в абсорбере 16а, объединяется с природным газом 50 с помощью бокового подвода в установке 10D для производства железа прямого восстановления согласно четвертому воплощению, как показано на фиг. 5, линия (*1) подачи очищенного газа подсоединена так, что очищенный газ 14А объединяется с газом 53 риформинга после отделения сконденсированной воды 55 в газожидкостном сепараторе 54.

В рассматриваемом воплощении при объединении очищенного газа 14А с газом 52, подвергнутым риформингу, осуществляют регулирование так, чтобы состав газа, используемого в качестве восстановительного газа, был оптимальным для реакции восстановления в восстановительной печи 13, после чего вводят в нагреватель 56 газа.

Извлеченный газ 14В, отводимый из регенератора 16b, содержит, главным образом, CO2 и H2S и вводится в печь реактора 51 риформинга газа или камеру сгорания нагревателя 56 газа посредством линии (*2) подачи извлеченного газа.

В указанной печи реактора риформинга сжигают H2S с образованием диоксида серы (SO2), который разбавляется большим количеством продуктов сгорания, отводимых из печей, и после этого осуществляют соответствующий процесс (например, десульфуризацию), поскольку отходящие газы из печей, подлежат выбросу в атмосферу.

В связи с этим H2S, содержащийся в извлеченном газе 14В, отводимом из регенератора 16b, не выводят непосредственно из установки. Следует отметить, что если H2S обрабатывают, например, с помощью катализатора, этот используемый катализатор разлагается. Соответственно, катализатор, по обстоятельствам, необходимо заменять. Однако если процесс сжигания осуществляется так, как это предусмотрено в рассматриваемом воплощении, необходимость в замене катализатора отсутствует, что способствует экономичности технологического процесса.

Водяной пар, генерируемый за счет отработанного тепла восстановительной печи, и водяной пар, генерируемый за счет тепла, отводимого в охладителе 53, в котором происходит конденсация воды, содержащейся в газе 52 риформинга, выходящем из реактора 51 риформинга газа, могут быть использованы в качестве пара 24 для ребойлера 23 и описанного выше устройства 17 для удаления продуктов разложения.

Кроме того, чтобы избежать накапливания CH4 и N2, которые являются инертными компонентами в установке, часть 14а газа, выходящего из скруббера 20, вводят в печь реактора 51 риформинга или в камеру сгорания нагревателя 56 газа посредством линии (*3) подачи отходящего газа восстановительной печи, и процесс сжигания может быть осуществлен в указанных печи или камере сгорания с использованием указанной части 14а газа.

Помимо этого, отработанная теплота отходящего газа реактора 51 риформинга газа или печи нагревателя 56 газа полностью утилизируется, например, с помощью средства утилизации теплоты, такого как теплообменник, и после утилизации теплоты отходящий газ отводится. При этом, например, с помощью средства утилизации теплоты получают водяной пар, который может быть использован в устройстве установки, потребляющем теплоту, таком как ребойлер 23 и устройство 17 для удаления продуктов разложения, или может быть использован в паровой турбине для привода в действие компрессора 21 или для генерирования электрической энергии. Пятое воплощение

Установка для производства железа прямого восстановления в соответствии со следующими воплощениями согласно настоящему изобретению далее будет описана со ссылкой на чертежи. На фиг. 6 представлена принципиальная схема установки для производства железа прямого восстановления в соответствии с пятым воплощением. На фиг. 7 представлена принципиальная схема другой установки для производства железа прямого восстановления в соответствии с пятым воплощением. Одинаковыми ссылочными номерами позиции обозначены такие же элементы конструкции (схемы), что и в установках 10A-10D для производства железа прямого восстановления согласно воплощениям с первого по четвертое, иллюстрируемым на фиг. 1 - фиг. 5, и частично совпадающее описание таких элементов будет исключено.

Представленная на фиг. 6 установка 10Е для производства железа прямого восстановления в соответствии воплощением иллюстрирует случай использования в качестве восстановительного газа 11 газа 60 газификации угля, а не природного газа. В этом воплощении уголь газифицируется в реакторе газификаторе (не показан), и очищается для получения газа 60 газификации угля, который нагревают с помощью нагревателя 56 газа с последующим использованием в качестве восстановительного газа 11.

Кроме того, в качестве восстановительного газа 11 вместо газа 60 газификации угля возможно также использование очищенного газа коксовой печи.

Если в установке 10Е для производства железа прямого восстановления в соответствии с пятым воплощением, представленной на фиг. 7, очищенный газ 14А объединяют с газом 60 газификации угля, то в схеме установки предусмотрена линия (*1) подачи очищенного газа, с помощью которой осуществляется объединение очищенного газа 14А с газом 60 газификации угля, после чего очищенный газ 14А нагревают до предварительно заданной температуры в нагревателе 56 газа с образованием восстановительного газа 11 и вводят в восстановительную печь 13.

Кроме того, в установке имеется линия (*2) подачи извлеченного газа 14В, который выпущен из регенератора 16b, в камеру сгорания нагревателя 56 газа. Затем в камере сгорания H2S сжигают с образованием диоксида серы (SO2), который разбавляют большим количеством продуктов сгорания, отводимых из печей (камер сгорания), после чего осуществляют с ним соответствующий процесс (например, процесс десульфуризации), поскольку отработанные газы из этих печей подлежат выпуску в атмосферу.

Помимо этого, в пятом воплощении, иллюстрируемом на фиг. 6 и фиг. 7, нагреватель 56 газа может быть исключен. Если нагреватель газа 56 исключен, на стороне выше по потоку от восстановительной печи 13 может быть инициирована реакция частичного окисления над газом 60 газификации угля или тому подобным газом посредством ввода топлива 70, такого как кислород и природный газ, что увеличивает количество восстановительного газа 11, а также обеспечивает внутреннее нагревание восстановительного газа до необходимой температуры (900-1050°C), после чего он вводится в восстановительную печь 13.

Топливо 70, такое как кислород и природный газ, может быть также подведено, в случае необходимости, и увеличивает количество восстановительного газа 11 в установке 10D для производства железа прямого восстановления согласно четвертому воплощению.

Кроме того, в пятом воплощении, для того чтобы избежать накапливания CH4 и N2, которые являются в установке инертными компонентами, может быть также предусмотрена линия (*3) подачи отходящего газа восстановительной печи, предназначенная для ввода части 14а газа, отведенного из скруббера 20, в камеру сгорания нагревателя 56 газа и осуществления в ней процесса сжигания.

Перечень ссылочных позиций

10А-10Е - установка для производства железа прямого восстановления,

11 - высокотемпературный восстановительный газ,

12а - железная руда,

12b - восстановленное железо

13 - восстановительная печь,

14 - отходящий газ восстановительной печи,

15 - абсорбент кислых газов (абсорбент),

16 - устройство для удаления кислых газов,

16а - абсорбер кислых газов (абсорбер),

16b - регенератор,

17 - устройство для удаления продуктов разложения

Реферат

Изобретение относится к установке для производства железа прямого восстановления. Установка содержит восстановительную печь 13, устройство 16 удаления кислых газов, устройство 17 для удаления продуктов разложения, обводной контур Lдля байпасирования части бедного растворителя, подлежащего возврату из регенератора в абсорбер и фильтр 41, размещенный в обводном контуре. При этом восстановительная печь 13 предназначена для восстановления железной руды 12а непосредственно в восстановленное железо 12b с использованием высокотемпературного восстановительного газа 11, содержащего водород и моноксид углерода. Устройство 16 удаления кислых газов содержит абсорбер 16а для удаления с помощью абсорбента 15, такого как растворитель на основе аминов, кислых газов (СО, HS), содержащихся в отходящем газе 14 восстановительной печи, выпускаемом из восстановительной печи 13, и регенератор 16b для извлечения кислого газа. Устройство 17 для удаления продуктов разложения предназначено для отделения и удаления продукта разложения, содержащегося в абсорбенте 15, используемом посредством циркуляции через абсорбер 16а и регенератор 16b. Изобретение обеспечивает уменьшение количества используемого абсорбента кислых газов, устранение вспенивания, стабилизацию рабочего процесса и подавление коррозии оборудования. 3 з.п.ф-лы, 7 ил.

Формула

печь прямого восстановления, предназначенную для восстановления железной руды непосредственно в восстановленное железо, используя высокотемпературный восстановительный газ, содержащий водород и моноксид углерода;

устройство для удаления кислых газов, содержащее

абсорбер кислого газа для удаления, с помощью абсорбента, кислого газа, содержащегося в отходящем газе восстановительной печи, выпускаемом из печи прямого восстановления, и

регенератор для высвобождения кислого газа;

устройство удаления продуктов разложения, для отделения и удаления продукта разложения, содержащегося в абсорбенте, используемом посредством его циркуляции между абсорбером кислого газа и регенератором;

обводной контур для байпасирования части бедного растворителя, подлежащего возврату из регенератора в абсорбер;

и фильтр, размещенный в обводном контуре.

линию ввода, предназначенную для ввода отходящего газа восстановительной печи в устройство для удаления кислых газов;

теплообменник, установленный на линии ввода, предназначенный для теплообмена с использованием отходящего газа восстановительной печи;

рукавный фильтр, установленный выше по потоку от теплообменника; и

скруббер, установленный ниже по потоку от теплообменника.

Комментарии