Двухступенчатый способ удаления диоксида углерода из синтез-газа - RU2741034C9

Код документа: RU2741034C9

Чертежи

Описание

Изобретение относится к способу удаления диоксида углерода из потока текучей среды, в частности, из синтез-газа.

Синтез аммиака по Габеру-Бошу является важнейшим промышленным методом получения аммиака. Источником необходимого для осуществления метода водорода чаще всего является синтез-газ, представляющий собой газовую смесь, которая содержит главным образом монооксид углерода и водород. Монооксид углерода по реакции конверсии водяного газа превращают в диоксид углерода, который затем может быть удален посредством абсорбционной очистки газов.

В промышленном масштабе в качестве абсорбентов для удаления кислых газов, например, диоксида углерода, из потоков текучей среды часто используют водные растворы органических оснований, например, аминов, в частности, алканоламинов. При растворении кислых газов из основания и компонентов кислого газа образуются ионные продукты. Абсорбент можно регенерировать посредством нагревания, снижения давления до более низких значений или отпаривания, причем ионные продукты вновь реагируют с образованием кислых газов, и/или кислые газы отпаривают водяным паром. По завершении процесса регенерации абсорбент можно использовать повторно.

Указанную выше абсорбционную очистку газов согласно уровню техники предлагается осуществлять в виде процессов двухступенчатой абсорбции и двухступенчатой десорбции. Подобное осуществление абсорбционной очистки является энергетически целесообразным, поскольку полной регенерации подвергается только часть объема загруженного абсорбента, а остальная часть загруженного абсорбента должна быть регенерирована лишь частично. На первой ступени абсорбции посредством частично регенерированного абсорбента удаляют основное количество диоксида углерода, а на второй ступени абсорбции посредством регенерированного абсорбента осуществляют тонкую очистку.

В европейском патенте EP 0190434 A2 описан способ удаления диоксида углерода из газов. При этом для удаления диоксида углерода из газового потока, реализуемого благодаря реакции СО2 с абсорбентом, содержащий диоксид углерода газовый поток последовательно пропускают через два абсорбера, в которых он контактирует в противотоке сначала с частично регенерированным, а затем с регенерированным водным абсорбентом, содержащим алканоламин. Для регенерации загруженного абсорбента его давление в первом расширительном резервуаре снижают до значений, превышающих атмосферное давление, а затем в другом расширительном резервуаре до значений ниже атмосферного давления (от 0,3 до 1 бар). Затем частичный поток полученного частично регенерированного абсорбента возвращают на первую ступень абсорбции, а другой частичный поток полностью регенерируют в стриппинг-колонне. Благодаря оснащению установки расширительным резервуаром, предназначенным для снижения давления ниже атмосферного, удается повысить емкость частично регенерированного абсорбента по кислому газу, что, в свою очередь, позволяет сократить количество потоков абсорбента, уменьшить диаметр абсорбера, соответственно стриппинг-колонны, и повысить экономическую эффективность установки. При этом разрежение в расширительном резервуаре создают с помощью пароструйного эжектора, приводимого в действие посредством внешнего рабочего пара и используемого в комбинации с механическим устройством для создания разрежения, например, компрессором. Объединенные пары направляют в первый расширительный резервуар. Использование внешнего рабочего пара одновременно позволяет компенсировать потери воды, обусловленные ее уносом с обработанным потоком текучей среды и высвобождаемыми кислыми газами, или иные физические потери воды, соответственно сохранить водный баланс установки. Таким образом, подачу в первый расширительный резервуар внешней воды в виде рабочего пара с целью компенсирования потерь воды (подачу компенсационной воды) осуществляют вынужденно, причем для сохранения водного баланса подача дополнительной компенсационной воды в другие узлы установки должна быть исключена или по меньшей мере значительно ограничена. Однако поскольку обработанный газовый поток, покидающий абсорбер, уносит с собой амины, что обусловливает потерю последних, желательным является введение в абсорбер жидкой компенсационной воды. Подача компенсационной воды в абсорбер, в идеальном случае реализуемая через зону обратной промывки, способствует по меньшей мере частичному удерживанию присутствующих в газовом потоке аминов и сокращению их потерь. Другим недостатком описанной в цитируемом документе установки является необходимость использования дорогостоящего компрессора для создания разрежения во втором расширительном резервуаре. Кроме того, функционирование расширительного резервуара при пониженном давлении в сочетании с пожароопасностью газовой атмосферы, содержащей водорода, является критичным в отношении техники безопасности фактором. Вследствие своевременно необнаруженной негерметичности внутрь установки может проникнуть воздух или кислород, образующий с водородом взрывоопасную смесь.

В европейском патенте ЕР 0173908 A2 предлагается способ, подобный цитированному выше, причем расширительный резервуар необязательно эксплуатируют при пониженном давлении, а, напротив, под давлением, предпочтительно составляющим, например, от 1 до 1,5 бар. При этом в отличие от цитированного выше способа можно полностью отказаться от использования компрессора или заменить его более экономичной воздуходувкой, что позволяет дополнительно повысить экономическую эффективность установки. В конденсаторе на выходе паров из второго расширительного резервуара конденсируются компоненты абсорбента и вода. Однако при подобной технологии теряется скрытое тепло, выделяющееся при конденсации содержащего водяной пар газового потока в конденсаторе, которое можно было бы использовать в процессе.

В основу настоящего изобретения была положена задача предложить способ удаления диоксида углерода из потоков текучей среды, в частности, из синтез-газа, согласно которому скрытая теплота содержащих водяной пар газовых потоков сохраняется в процессе, и использование дорогостоящего компрессора оказывается излишним, что позволяет повысить экономическую эффективность по сравнению с известными из уровня техники способами.

Указанная задача согласно изобретению решается с помощью способа удаления диоксида углерода из потока текучей среды посредством водного абсорбента, в соответствии с которым:

a) поток текучей среды вводят в первую абсорбционную зону и обрабатывают частично регенерированным абсорбентом,

b) обработанный поток текучей среды во второй абсорбционной зоне обрабатывают регенерированным абсорбентом, получая очищенный от диоксида углерода поток текучей среды и загруженный абсорбент,

c) давление загруженного абсорбента в первом расширительном резервуаре снижают до абсолютного значения в интервале от 1,2 до 3 бар, получая вторичный частично регенерированный абсорбент и первый СО2-содержащий газовый поток,

d) давление вторичного частично регенерированного абсорбента во втором расширительном резервуаре снижают до абсолютного значения в интервале от 1 до 1,2 бар, получая частично регенерированный абсорбент и содержащий водяной пар второй СО2-содержащий газовый поток,

e) частичный поток частично регенерированного абсорбента направляют в первую абсорбционную зону, а другой частичный поток частично регенерированного абсорбента направляют в стриппинг-колонну, в которой частично регенерированный абсорбент подвергают термической регенерации, получая регенерированный абсорбент и третий СО2-содержащий газовый поток, причем стриппинг-колонну эксплуатируют под давлением, по меньшей мере на 0,9 бар превышающем давление в первом расширительном резервуаре,

f) регенерированный абсорбент возвращают во вторую абсорбционную зону,

g) содержащий водяной пар второй СО2-содержащий газовый поток сжимают посредством струйного насоса и в первом расширительном резервуаре приводят в непосредственный теплообменный контакт с загруженным абсорбентом, причем струйный насос приводят в действие посредством третьего СО2-содержащего газового потока.

Все указанные в настоящем описании значения давления являются абсолютными значениями.

На первой ступени способа поток текучей среды вводят в первую абсорбционную зону для обработки частично регенерированным абсорбентом, а затем во вторую абсорбционную зону для обработки регенерированным абсорбентом.

Согласно изобретению содержащий диоксид углерода поток текучей среды в первой абсорбционной зоне приводят в контакт с частично регенерированным абсорбентом. При этом получают поток текучей среды, по меньшей мере частично очищенный от диоксида углерода. В последующей второй абсорбционной зоне поток текучей среды обрабатывают регенерированным абсорбентом, получая очищенный от диоксида углерода поток текучей среды (в дальнейшем называемый также обработанным потоком текучей среды), а также насыщенный диоксидом углерода абсорбент. Полученный во второй абсорбционной зоне частично загруженный абсорбент, абсорбционная емкость которого, как правило, остается неисчерпанной, предпочтительно направляют в первую абсорбционную зону.

Обработку потока текучей среды абсорбентом предпочтительно осуществляют в противотоке. При этом поток текучей среды в общем случае подают в нижнюю часть соответствующей абсорбционной зоны, а абсорбент направляют в ее верхнюю часть. Для более эффективного контакта и формирования большей граничной поверхности массообмена абсорбционная зона, как правило, содержит внутренние устройства, например, насадочные тела, насадочные материалы и/или тарелки. Обработку потока текучей среды абсорбентом соответствующим образом осуществляют в абсорбционной башне, соответственно абсорбционной колонне, например, насадочной или тарельчатой колонне. При этом под абсорбционной зоной имеется в виду секция абсорбционной колонны, в которой поток текучей среды приводят в массообменный контакт с абсорбентом.

Обе абсорбционные зоны могут располагаться в одной абсорбционной колонне одна над другой. В этом случае поток текучей среды подают в куб колонны, частично регенерированный абсорбент в верхнюю часть первой абсорбционной зоны, а регенерированный абсорбент в верхнюю часть второй абсорбционной зоны, то есть в верхнюю часть абсорбционной колонны. Стекающий из второй абсорбционной зоны частично загруженный абсорбент далее проходит через первую абсорбционную зону.

В другом варианте осуществления изобретения обе абсорбционные зоны упорядочены соответственно в двух последовательно соединенных отдельных колоннах.

Давление поступающего в первую абсорбционную зону потока текучей среды составляет от 10 до 80 бар, предпочтительно от 20 до 40 бар. Давление в первой и второй абсорбционных зонах без учета его неизбежных потерь предпочтительно в основном аналогично указанному выше давлению. Температура подаваемого в первую абсорбционную зону частично регенерированного абсорбента в общем случае составляет от 50 до 120°С, предпочтительно от 70 до 90°С. Температура подаваемого во вторую абсорбционную зону регенерированного абсорбента в общем случае составляет от 20 до 70°С, предпочтительно от 30 до 55°С.

В одном варианте осуществления изобретения очищенный от диоксида углерода поток текучей среды в зоне обратной промывки приводят в контакт с водной промывочной жидкостью с целью переведения по меньшей мере части уносимых этим потоком компонентов абсорбента и продуктов их разложения в промывочную жидкость. При этом получают поток текучей среды, очищенный от компонентов абсорбента, продуктов их разложения и диоксида углерода, а также промывочную жидкость, насыщенную компонентами абсорбента и продуктами их разложения. Для более интенсивного контакта потока текучей среды с промывочной жидкостью зона промывки предпочтительно оснащена насадочными телами, насадочными материалами и/или тарелками. Промывочную жидкость можно распределять по поперечному сечению зоны промывки посредством пригодного для этой цели устройства, расположенного выше зоны промывки.

В предпочтительных вариантах осуществления изобретения зона промывки сконструирована в виде расположенной над второй абсорбционной зоной секции абсорбционной колонны, то есть в виде части абсорбционной колонны, расположенной выше места подачи регенерированного абсорбента.

Пригодными водными промывочными жидкостями являются водные жидкости, которые в максимальной степени свободны от аминов и продуктов их разложения. Пригодными промывочными жидкостями могут являться как «внутренние» жидкости, то есть водные жидкости, образующиеся в другом месте соответствующего технологического процесса, так и подводимые извне водные жидкости (компенсационная вода).

В предпочтительных вариантах осуществления изобретения промывочную жидкость полностью или частично образует свежая вода из внешнего источника (компенсационная вода), направляемая в зону промывки с целью компенсирования потерь воды. Необходимость в подобном компенсировании обусловлена тем, что установка непрерывно теряет воду в виде водяного пара, уносимого обработанным потоком текучей среды и высвобожденными кислыми газами, или вследствие иных физических потерь. В предпочтительном варианте осуществления изобретения реализуют простое пропускание водной промывочной жидкости через зону промывки без ее нагнетания насосом. Стекающая из зоны промывки промывочная жидкость предпочтительно поступает во вторую абсорбционную зону.

Согласно изобретению регенерацию загруженного абсорбента осуществляют посредством снижения давления в расширительных резервуарах в сочетании с реализуемой в стриппинг-колонне десорбцией.

В одном варианте осуществления изобретения давление загруженного абсорбента снижают в предшествующем первому расширительному резервуару расширительном резервуаре высокого давления, функционирующем при более высоком давлении по сравнению с давлением в первом расширительном резервуаре. Давление в предшествующем расширительном резервуаре в общем случае составляет от 6 до 10 бар, предпочтительно от 7 до 9 бар. На данной стадии получают газовый поток, содержащий соабсорбат. При этом под «соабсорбатом» подразумевают отличающиеся от кислых газов компоненты потока текучей среды, которые на стадии абсорбции физически растворяются в абсорбенте. К подобным компонентам относятся, например, азот, водород, монооксид углерода, аргон и/или углеводороды, в частности, метан. При снижении давления в расширительном резервуаре высокого давления может высвобождаться также часть диоксида углерода. Давление в расширительном резервуаре высокого давления предпочтительно устанавливают таким образом, чтобы высвобождение основного количество диоксида углерода исключалось. На данной стадии получают в максимальной степени освобожденный от coабсорбата загруженный абсорбент, который направляют в первый расширительный резервуар.

Кинетическую энергию, высвобождающуюся при снижении давления загруженного абсорбента в предшествующем расширительном резервуаре, при необходимости можно рекуперировать с помощью турбодетандера и использовать, например, для приведения в действие насоса, что способствует экономии электроэнергии. Механическую энергию можно непосредственно использовать для приведения в действие присоединенного насоса, например, благодаря тому, что турбодетандер и рабочее колесо насоса монтируют на общем валу. В качестве альтернативы кинетическую энергию можно превращать в электрическую энергию и использовать для приведения в действие насоса.

Согласно изобретению в первом расширительном резервуаре давление загруженного абсорбента или, в случае при необходимости используемого предшествующего расширительного резервуара, давление загруженного абсорбента, в максимальной степени освобожденного от соабсорбата, снижают до значений, составляющих от 1,2 до 3 бар, предпочтительно от 1,3 до 1,8 бар. При этом получают первый СО2-содержащий газовый поток, а также вторичный частично регенерированный абсорбент. Вторичным частично регенерированным абсорбентом в данном случае называют абсорбент, степень насыщения которого диоксидом углерода занимает промежуточное положение между загруженным абсорбентом и частично регенерированным абсорбентом.

В одном варианте осуществления изобретения конденсируют компоненты абсорбента, унесенные первым СО2-содержащим газовым потоком. С этой целью первый СО2-содержащий газовый поток охлаждают в теплообменнике, и полученный газожидкостный поток разделяют на фазы в сепараторе. Образующийся в сепараторе, содержащий диоксид углерода газовый поток затем можно выводить с установки. Отделенный в сепараторе конденсат, содержащий компоненты водного абсорбента, возвращают в первый расширительный резервуар.

Полученный конденсат предпочтительно возвращают в расширительный резервуар через зону обратной промывки. Для удерживания по меньшей мере части захваченных газовым потоком компонентов абсорбента подобная зона обратной промывки, как правило, снабжена внутренними устройствами, например, насадочными телами, насадочными материалами и/или тарелками. Подобная рециркуляция конденсата позволяет исключить унос компонентов абсорбента, соответственно их потерю.

Затем во втором расширительном резервуаре давление вторичного частично регенерированного абсорбента снижают до атмосферного давления или давления, незначительно превышающего атмосферное давление, в частности, составляющего от 1 до 1,2 бар. На данной стадии получают содержащий водяной пар второй СО2-содержащий газовый поток, а также частично регенерированный абсорбент.

На стадиях снижения давления вновь высвобождается часть абсорбированного диоксида углерода. Частично регенерированный абсорбент способен абсорбировать диоксид углерода; частичный поток частично регенерированного абсорбента направляют в первую абсорбционную зону. Другой частичный поток частично регенерированного абсорбента направляют в стриппинг-колонну для термической регенерации. Данный вариант является энергетически предпочтительным, поскольку в этом случае не требуется выполнение термической регенерации всего объема частично регенерированного абсорбента.

В стриппинг-колонне реализуют стадию термической регенерации частично регенерированного абсорбента, целью которой является высвобождение оставшегося в нем диоксида углерода. Для отпаривания требуется отпарной газ, который производят посредством частичного испарения абсорбента в кубе стриппинг-колонны. Вследствие этого имеет место смещение термического равновесия обратимой абсорбции от диоксида углерода к абсорбенту и высвобождение оставшегося диоксида углерода. Десорбированный диоксид углерода можно выводить из верхней части стриппинг-колонны в виде третьего СО2-содержащего газового потока. Кроме того, получают регенерированный абсорбент, который возвращают во вторую абсорбционную зону.

Регенерированный абсорбент перед возвращением во вторую абсорбционную зону в общем случае охлаждают до необходимой температуры абсорбции. Для рекуперации тепловой энергии горячего регенерированного абсорбента предпочтительно осуществляют предварительное нагревание частично регенерированного абсорбента из второго расширительного резервуара посредством его косвенного теплообмена с горячим регенерированным абсорбентом. Благодаря подобному теплообмену частично регенерированный абсорбент нагревается до более высокой температуры, что обусловливает меньшее потребление энергии, необходимой для осуществления стадии регенерации. Частичная регенерация частично регенерированного абсорбента с высвобождением диоксида углерода может происходить также уже благодаря теплообмену.

Давление направляемого в стриппинг-колонну частичного потока частично регенерированного абсорбента перед входом в стриппинг-колонну должно быть повышено посредством насоса или гидростатически настолько, чтобы оно превышало давление в первом расширительном резервуаре по меньшей мере на 0,9 бар. Согласно изобретению стриппинг-колонну эксплуатируют при более высоком давлении, чем давление в первом расширительном резервуаре, поскольку образующийся вследствие регенерации в стриппинг-колонне третий СО2-содержащий газовый поток в соответствии с предлагаемым в изобретении способом возвращают в первый расширительный резервуар и при этом приводят в действие струйный насос, посредством которого сжимают содержащий водяной пар второй СО2-содержащий газовый поток и направляют его в первый расширительный резервуар. Таким образом, согласно изобретению посредством струйного насоса, приводимого в действие третьим СО2-содержащим газовым потоком, низкий уровень давления содержащего водяной пар второго СО2-содержащего газового потока можно повышать до уровня давления в первом расширительном резервуаре, а, следовательно, возвращать оба газовые потока в первый расширительный резервуар и осуществлять в нем непосредственный теплообменный контакт с загруженным абсорбентом. Это позволяет рекуперировать скрытую теплоту содержащего водяной пар второго СО2-содержащего газового потока.

Загруженный абсорбент и второй СО2-содержащий газовый поток, сжатый посредством третьего СО2-содержащего газового потока, предпочтительно вводят в первый расширительный резервуар противотоком относительно друг друга. При этом первый расширительный резервуар предпочтительно сконструирован в виде колонны. Массообмен и теплообмен между загруженным абсорбентом и содержащими диоксид углерода газовыми потоками может быть оптимизирован благодаря использованию внутренних устройств, в частности, насадочного материала.

Во многих случаях оказывается благоприятным повышение давления содержащего водяной пар второго СО2-содержащего газового потока перед входом в струйный насос. Для этой цели пригодна воздуходувка. Воздуходувка представляет собой машину с независимым приводом и передачей энергии рабочему телу, которая транспортирует и сжимает газообразную среду, причем соотношение давлений с всасывающей и нагнетательной сторон находится в интервале от более 1 до (предпочтительно) менее 1,5. Воздуходувки в большинстве случаев оснащены вращающимся внутри кожуха рабочим колесом. В предпочтительном варианте осуществления изобретения необходимость в использовании компрессора или нагнетателя для повышения давления отсутствует. Соотношение давлений с всасывающей и нагнетательной сторон компрессора составляет более 3. Компрессоры, например, могут обладать конструкцией поршневых или ротационных компрессоров. Компрессор характеризуется высокой закупочной стоимостью и его текущая эксплуатация требует высоких затрат.

Давление содержащего водяной пар второго СО2-содержащего газового потока посредством воздуходувки предпочтительно повышают на величину, составляющую от 0,05 до 0,5 бар, предпочтительно от 0,1 до 0,25 бар. Благодаря использованию воздуходувки в сочетании с упомянутым выше струйным насосом давление указанного потока может быть повышено до уровня давления в первом расширительном резервуаре.

Состав абсорбента не является критичным параметром, причем можно использовать любые абсорбенты, которые помимо воды могут содержать также физические растворители. Абсорбентом предпочтительно является водный раствор по меньшей мере одного амина. Амин предпочтительно содержит по меньшей мере один первичный или вторичный амин.

Предпочтительные амины приведены ниже:

(i) амины формулы (I):

в которой

R1 означает гидроксиалкильную группу с 2-6 атомами углерода, C1-C6-алкокси-C2-C6-алкильную группу, гидрокси-C1-C6-алкокси-C2-C6-алкильную группу или 1-пиперазинил-C2-C6-алкильную группу,

R2 независимо друг от друга соответственно означают водород, алкильную группу с 1-6 атомами углерода или гидроксиалкильную группу с 2-6 атомами углерода;

(ii) амины формулы (II):

в которой

R3, R4, R5 и R6 независимо друг от друга соответственно означают водород, алкильную группу с 1-6 атомами углерода, гидроксиалкильную группу с 2-6 атомами углерода, C1-C6-алкокси-C2-C6-алкильную группу или аминоалкильную группу с 2-6 атомами углерода, и

Х означает алкиленовую группу с 2-6 атомами углерода, -X1-NR7-X2- или -X1-O-X2-, причем Х1 и Х2 независимо друг от друга соответственно означают алкиленовую группу с 2-6 атомами углерода и R7 означает водород, алкильную группу с 1-6 атомами углерода, гидроксиалкильную группу с 2-6 атомами углерода или аминоалкильную группу с 2-6 атомами углерода;

(iii) 5-7-членные насыщенные гетероциклы по меньшей мере с одним атомом азота в кольце, которые могут содержать в кольце один или два других гетероатома, выбранных из группы, включающей азот и кислород;

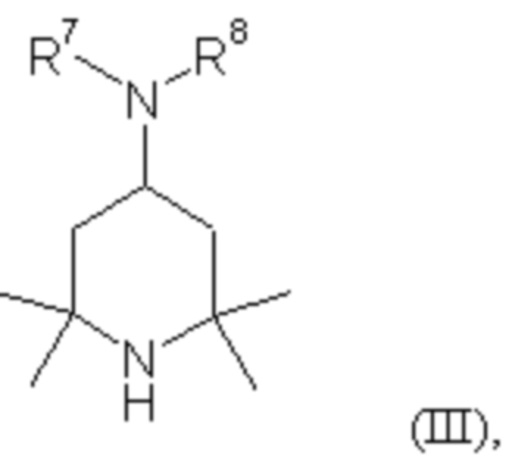

(iv) стерически затрудненные амины, например, амины формулы (III):

в которой R7 и R8 независимо друг от друга соответственно означают водород, алкил с 1-6 атомами углерода, аминоалкил с 2-6 атомами углерода, С1-4-алкиламино-С2-6-алкил или и ди(С1-4-алкил)амино-С2-6-алкил;

(v) смеси указанных выше аминов.

Соответствующими примерами являются:

(i) 2-аминоэтанол (моноэтаноламин), 2-(метиламино)этанол, 2-(этил-амино)этанол, 2-(н-бутиламино)этанол, 2-амино-2-метилпропанол, N-(2-аминоэтил)пиперазин, метилдиэтаноламин, этилдиэтаноламин, диметиламинопропанол, трет-бутиламиноэтоксиэтанол и 2-амино-метилпропанол;

(ii) 3-метиламинопропиламин, этилендиамин, диэтилентриамин, триэтилентетрамин, 2,2-диметил-1,3-диаминопропан, гексаметилендиамин, 1,4-диаминобутан, 3,3-иминобиспропиламин, трис(2-аминоэтил)амин, бис(3-диметиламинопропил)амин и тетраметилгексаметилендиамин;

(iii) пиперазин, 2-метилпиперазин, N-метилпиперазин, 1-гидроксиэтил-пиперазин, 1,4-бисгидроксиэтилпиперазин, 4-гидроксиэтилпиперидин, гомопиперазин, пиперидин, 2-гидроксиэтилпиперидин и морфолин;

(iv) 4-метиламино-2,2,6,6-тетраметилпиперидин, 4-(н-пропиламино)-2,2,6,6-тетраметилпиперидин, 4-(н-бутиламино)-2,2,6,6-тетраметил-пиперидин, 4-(2-этиламиноэтиламино)-2,2,6,6-тетраметилпиперидин и 4-(3-диметиламинопропиламино)-2,2,6,6-тетраметилпиперидин;

(v) смеси указанных выше соединений.

В предпочтительном варианте осуществления изобретения абсорбент содержит по меньшей мере один из следующих аминов: моноэтаноламин, метиламинопропиламин, пиперазин, диэтаноламин, триэтаноламин, диэтилэтаноламин, диизопропиламин, аминоэтоксиэтанол, диметиламинопропанол и метилдиэтаноламин или смеси этих аминов.

В особенно предпочтительном варианте осуществления изобретения абсорбент содержит комбинацию вторичного амина (пиперазина) и третичного амина (метилдиэтаноламина).

В общем случае абсорбент содержит от 10 до 60% масс., предпочтительно от 35 до 60% масс., особенно предпочтительно 50% масс. аминов. При этом количество первичного или вторичного амина в общем случае составляет от 3 до 10% масс., предпочтительно от 5 до 8% масс., а остальное количество дополняется до указанных выше содержаний третичным амином, причем общее количество абсорбента дополняется до 100% водой.

Абсорбент может содержать также добавки, в частности, ингибиторы коррозии, ферменты и так далее. Количество подобных добавок в общем случае составляет примерно от 0,01 до 3% масс. в пересчете на абсорбент.

Предлагаемый в изобретении способ пригоден для обработки потоков текучей среды, в частности, газовых потоков любого типа, которые содержат диоксид углерода и при необходимости другие кислые газы, например, сероводород.

Потоками текучей среды, содержащими диоксид углерода и при необходимости сероводород, во-первых, являются газы, в частности, природный газ, синтез-газ, коксовый газ, крекинг-газ, газ, образующийся при газификации угля, возвратный газ, газ из органических отходов и газообразные продукты сгорания, а, во-вторых, в основном не смешивающиеся с абсорбентом жидкости, в частности, сжиженный нефтяной газ или природный газоконденсат.

В предпочтительных вариантах осуществления изобретения потоком текучей среды является жидкостный поток, который содержит водород; к подобным потокам текучей среды относятся синтез-газы, например, получаемые посредством газификации угля или парового риформинга и при необходимости превращаемые по реакции конверсии водяного газа; синтез-газы используют, например, для получения аммиака, метанола, формальдегида, уксусной кислоты, мочевины, а также для синтеза по Фишеру-Тропшу или производства энергии в комбинированном цикле комплексной газификации. Типичные конвертируемые синтез-газы, которые можно подвергать обработке согласно изобретению, содержат примерно от 15 до 35% об. диоксида углерода, от 35 до 70% об. водорода, от 10 до 30% об. азота и до 5% об. других газов, например, монооксида углерода и метана.

Изобретение более подробно поясняется на прилагаемом к описанию чертеже и приведенном ниже примере.

Как показано на фиг. 1, содержащий диоксид углерода поток текучей среды, например, конвертированный синтез-газ, по трубопроводу 1 направляют в нижнюю часть первой абсорбционной зоны 2. Одновременно в верхнюю часть первой абсорбционной зоны 2 по трубопроводу 24 подают частично регенерированный абсорбент. Обработанный поток текучей среды, выходящий из первой абсорбционной зоны 2, с целью тонкой очистки пропускают через вторую абсорбционную зону 3. В верхнюю часть второй абсорбционной зоны 3 по трубопроводу 36 подают регенерированный абсорбент, охлажденный до надлежащей температуры в теплообменнике 35, в который он поступает по трубопроводу 34. Очищенный от диоксида углерода поток текучей среды по трубопроводу 4 выводят из второй абсорбционный зоны 3. Выше второй абсорбционной зоны 3 по трубопроводу 5 непрерывно подают свежую воду (компенсационную воду). Свежую воду целесообразно подавать в количестве, достаточном для компенсации потерь воды в системе. Загруженный абсорбент отбирают из куба первой абсорбционной зоны 2 и для снижения давления по трубопроводу 6, через турбину 7 и далее по трубопроводу 8 направляют в расширительный резервуар высокого давления 9. Содержащий соабсорбат газовый поток выводят с установки по трубопроводу 10. Загруженный абсорбент, в максимальной степени освобожденный от соабсорбата отбирают из куба расширительного резервуара высокого давления 9 и для снижения давления по трубопроводу 11 направляют в верхюю часть первого расширительного резервуара 13. Из верхней части первого расширительного резервуара 13 по трубопроводу 14 выводят первый СО2-содержащий газовый поток, в теплообменнике 15 конденсируют унесенные этим потоком компоненты абсорбента и воду, в сепараторе 17 осуществляют разделение фаз, конденсат по трубопроводу 19 перекачивают обратно в первый расширительный резервуар 13, а обезвоженный первый СО2-содержащий газовый поток выводят с установки по трубопроводу 18. Из куба первого расширительного резервуара 13 отбирают вторичный частично регенерированный абсорбент и по трубопроводу 20 направляют во второй расширительный резервуар 21 для снижения давления. Часть частично регенерированного абсорбента 21, образующегося в кубе второго расширительного резервуара, по трубопроводу 24 перекачивают в первую абсорбционную зону 2. Другую часть этого абсорбента по трубопроводу 27 перекачивают в стриппинг-колонну 29, пропуская через теплообменник 26. Насос обеспечивает повышение давления частично регенерированного абсорбента перед входом в стриппинг-колонну 29. В кубе стриппинг-колонны 29 часть абсорбента испаряется посредством нагревателя 33, что обеспечивает возможность термической регенерации частично регенерированного абсорбента в стриппинг-колонне 29. Полученный в кубе стриппинг-колонны 29 регенерированный абсорбент проходит через теплообменник 26 и благодаря косвенному теплообмену с частично регенерированным абсорбентом, подаваемым в этот теплообменник по трубопроводу 27, передает ему часть тепла. Затем регенерированный абсорбент по трубопроводу 34, через теплообменник 35 и далее по трубопроводу 36 перекачивают обратно во вторую абсорбционную зону 3. Из верхней части стриппинг-колонны по трубопроводу 30 отбирают третий СО2-содержащий газовый поток. Данный газовый поток служит рабочим паром для струйного насоса 31. В верхней части второго расширительного резервуара 21 содержащий водяной пар второй СО2-содержащий газовый поток сжимают посредством воздуходувки 22 и по трубопроводу 23 направляют к струйному насосу 31. Сжатые пары по трубопроводу 32 поступают в куб первого расширительного резервуара 13.

Пример 1

Используют следующие сокращения:

T температура

P давление

Vn насыщение

V̇ объемный расход (в пересчете на безводную основу)

млн-1 части на миллион

H высота

D диаметр

Vpack объем насадки

нм3 нормальный кубический метр (при нормальном давлении pn = 1,0 бар и нормальной температуре Tn = 273,15K)

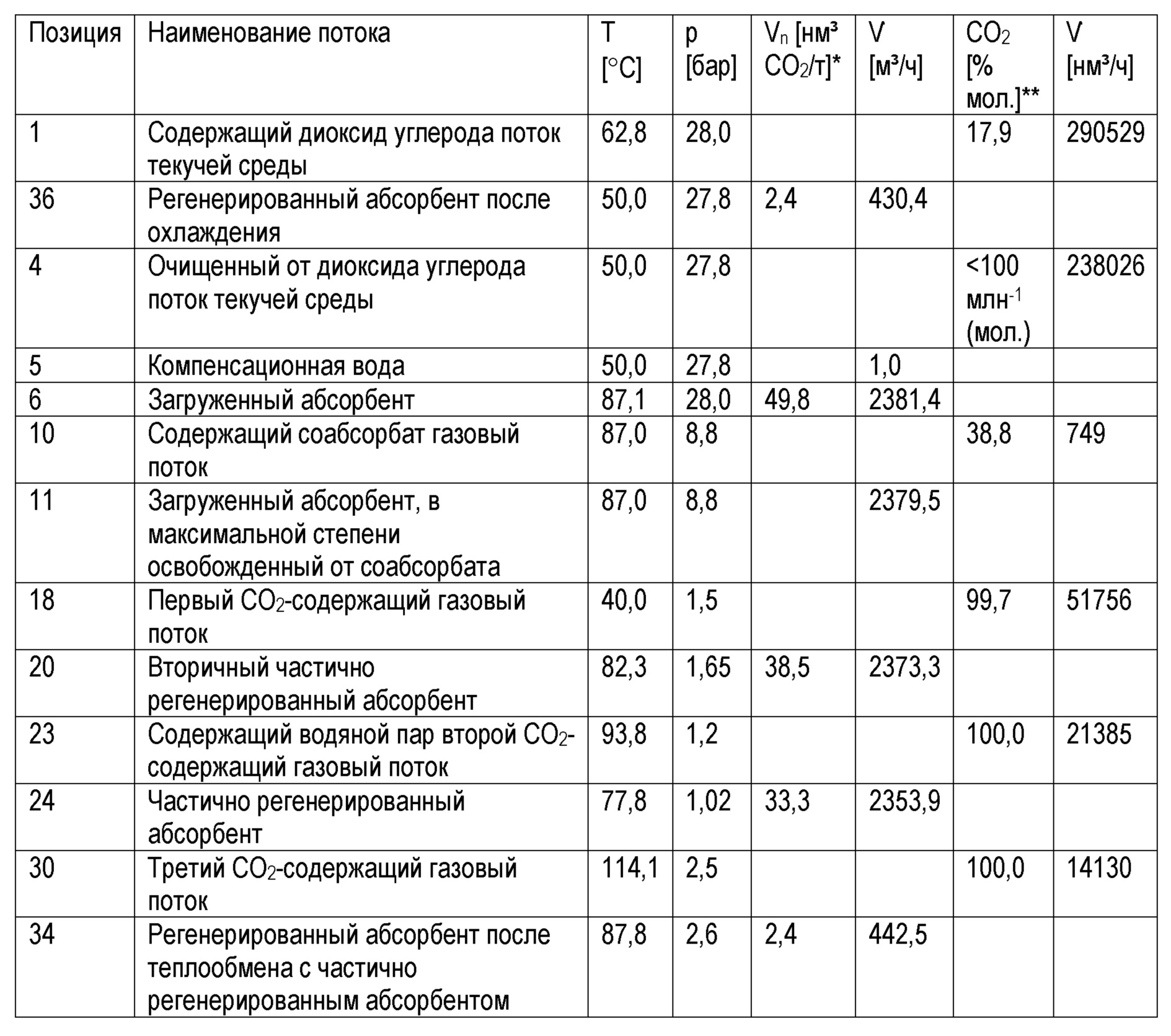

На установке, показанной на фиг. 1, моделируют обработку конвертированного синтез-газа. Для имитационного расчета используют собственную программу Chemasim фирмы BASF, причем сопоставимые результаты получают при использовании коммерчески доступной программы Aspen Plus фирмы AspenTech (Берлингтон, штат Массачусетс, США). Синтез-газ обладает следующим составом (в пересчете на безводную основу): 17,87% об. диоксида углерода, 0,27% об. монооксида углерода, 59,82% об. водорода, 21,51% об. азота, 0,53% об. метана. Газ насыщен водой при 62,8°С и 28,0 бар.

Абсорбент обладает следующим составом: 41,9% масс. метилдиэтаноламина, 8,1% масс. пиперазина и 50% масс. воды.

В основу моделирования положены следующие параметры установки:

В таблице 1 приведены основные характеристики и составы различных потоков текучей среды, потоков абсорбента и газовых потоков.

Таблица 1

* в пересчете на абсорбент

** с поправкой на воду

Реферат

В заявке описан способ удаления диоксида углерода из потока текучей среды посредством водного абсорбента, в соответствии с которым a) поток текучей среды вводят в первую абсорбционную зону (2) и обрабатывают частично регенерированным абсорбентом, b) обработанный поток текучей среды во второй абсорбционной зоне (3) обрабатывают регенерированным абсорбентом, получая очищенный от диоксида углерода поток текучей среды и загруженный абсорбент, c) давление загруженного абсорбента в первом расширительном резервуаре (13) снижают до абсолютного значения в интервале от 1,2 до 3 бар, получая вторичный частично регенерированный абсорбент и первый СО2-содержащий газовый поток, d) давление вторичного частично регенерированного абсорбента во втором расширительном резервуаре (21) снижают до абсолютного значения в интервале от 1 до 1,2 бар, получая частично регенерированный абсорбент и содержащий водяной пар второй СО2-содержащий газовый поток, e) частичный поток частично регенерированного абсорбента направляют в первую абсорбционную зону (2), а другой частичный поток частично регенерированного абсорбента направляют в стриппинг-колонну (29), в которой частично регенерированный абсорбент подвергают термической регенерации, получая регенерированный абсорбент и третий СО2-содержащий газовый поток, причем стриппинг-колонну (29) эксплуатируют под давлением, по меньшей мере на 0,9 бар превышающем давление в первом расширительном резервуаре (13), f) регенерированный абсорбент возвращают во вторую абсорбционную зону (3), g) содержащий водяной пар второй СО2-содержащий газовый поток сжимают посредством струйного насоса (31) и в первом расширительном резервуаре (13) приводят в непосредственный теплообменный контакт с загруженным абсорбентом, причем струйный насос (31) приводят в действие посредством третьего СО2-содержащего газового потока. 9 з.п. ф-лы, 1 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ очистки газов и выделения серосодержащих газов

Комментарии