Способ извлечения этилена из сухого газа - RU2769830C1

Код документа: RU2769830C1

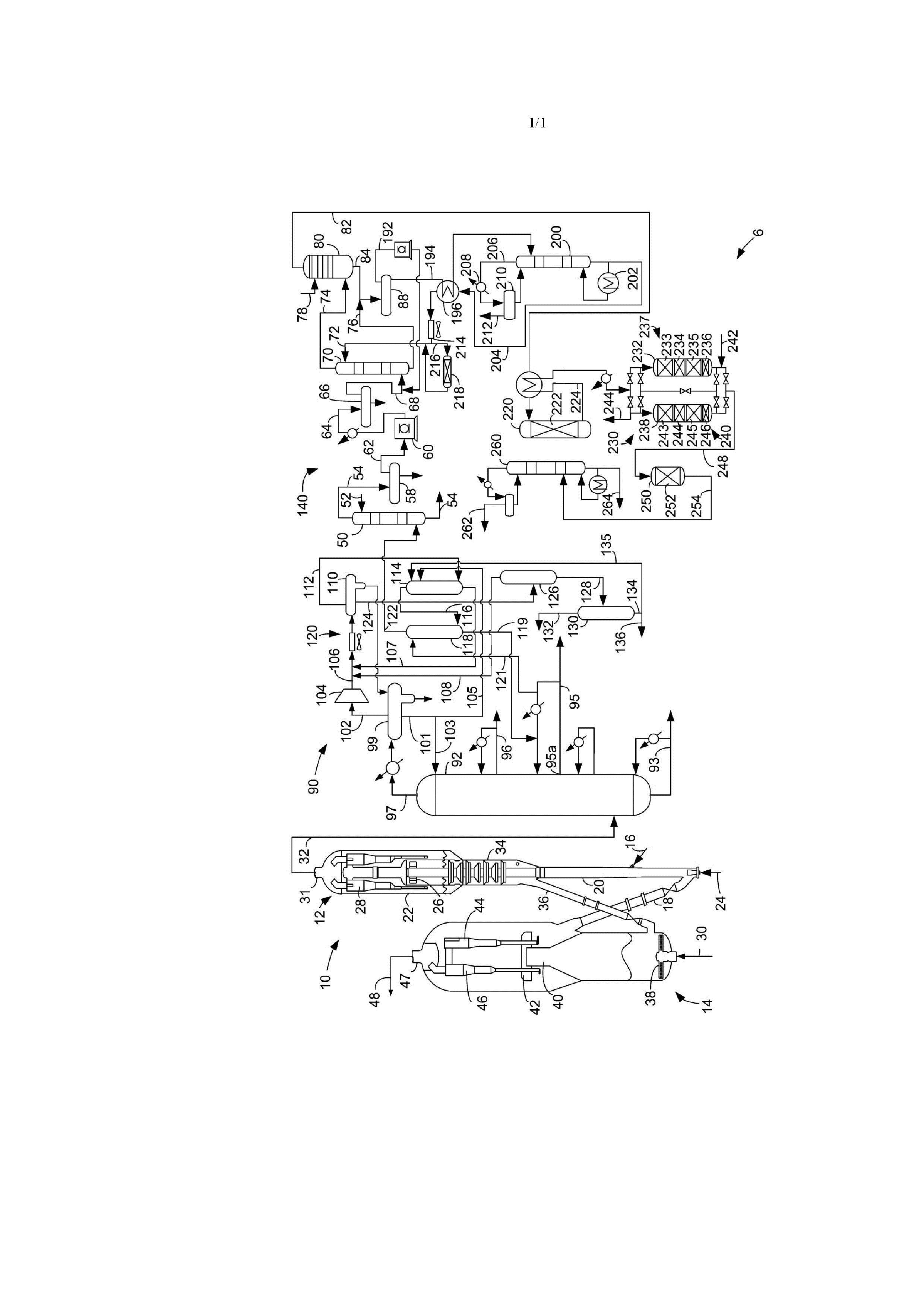

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к способам и устройствам для извлечения этилена из сухого газа. В частности, область техники относится к способам и устройствам для извлечения этилена из отходящего газа абсорбера FCC.

Предпосылки создания изобретения

В типичной установке каталитического крекинга в псевдоожиженном слое катализатора (FCC) доля отходящего газа абсорбера, также известного как сухой газ, в производстве топливного газа с НПЗ составляет одну треть. Сухой газ — это общее название потока отходящего газа абсорбера, который содержит все газы с температурой кипения ниже, чем у этана. Типичный поток сухого газа содержит от 5 до 50 мас.% этилена, от 10 до 20 мас.% этана, от 5 до 20 мас.% водорода, от 5 до 20 мас.% азота, от 0,05 до 5,0 мас.% монооксида углерода, от 0,1 до 5,0 мас.% диоксида углерода и менее 0,01 мас.% сульфида водорода и аммиака, а остальное составляют метан и другие примеси.

Сухой газ содержит ценные компоненты. Этан может быть хорошим источником сырья для этановой крекинг-установки для производства этилена, а этилен может быть извлечен для производства полиэтилена. В настоящее время большую часть этилена и этана в сухом газе сжигают, а не извлекают из-за того, что отходящий газ содержит столько загрязняющих веществ, что их удаление экономически невыгодно. Однако потоки сухого газа все еще содержат привлекательные количества этилена и этана, если бы была возможность сделать восстановление экономически выгодным.

Установка FCC, обрабатывающая 7949 килолитров (50 000 баррелей) в день, будет производить и сжигать до 181 000 кг (200 тонн) сухого газа, содержащего 36 000 кг (40 тонн) этилена и 14 400 кг (16 тонн) этана в качестве топлива в день. Поскольку существует большая разница в ценах между топливным газом и чистым этиленом или сырьем для парового крекинга, было бы экономически выгодно восстанавливать этот этилен и этан из сухого газа.

Соответственно, желательно обеспечить устройства и способы удаления примесей из сухого газа, чтобы обеспечить безопасное и экономически выгодное извлечение и использование этилена.

Краткое изложение сущности изобретения

Способ извлечения этилена из отходящего газа абсорбера FCC включает удаление примесей из отходящего газа. Зона абсорбции расположена выше по потоку от реактора селективной гидроочистки ацетилена для удаления кислых газов, а дополнительная зона адсорбции расположена ниже по потоку от реактора селективной гидроочистки для удаления дополнительных примесей.

Краткое описание графических материалов

На фигуре представлена принципиальная схема способа и устройства для извлечения сырья для парового крекинга в соответствии с примером осуществления.

Определения

При использовании в настоящем документе термин «поток» может включать в себя различные углеводородные молекулы и другие вещества.

Обозначение Cx означает углеводородные молекулы, имеющие x атомов углерода, Cx+ обозначает углеводородные молекулы, имеющие x и/или более x атомов углерода, а Cx- означает углеводородные молекулы, имеющие x и/или меньше x атомов углерода.

При использовании в настоящем документе термин «зона» может относиться к объекту, включающему в себя одну или более единиц оборудования и/или одну или более подзон. Единицы оборудования могут включать в себя один или более реакторов или реакционных сосудов, нагревателей, обменников, труб, насосов, компрессоров, контроллеров и колонн. Кроме того, единица оборудования, такая как реактор, осушитель или сосуд, может дополнительно включать в себя одну или более зон или подзон.

При использовании в настоящем документе термин «трубопровод верхнего продукта» может означать трубопровод, присоединенный к верхней части или вблизи верхней части сосуда, такого как колонна.

При использовании в настоящем документе термин «поток нижнего продукта» может означать трубопровод, присоединенный к нижней части или вблизи нижней части сосуда, такого как колонна.

Показанные на фигуре линии технологического маршрута могут называться взаимозаменяемо, например, трубопроводами, трубами, входными потоками, газами, продуктами, выходными потоками, частями, участками или потоками.

Термин «сообщение» означает, что между перечисленными компонентами функционально допустимо протекание материала.

Термин «сообщение вниз по потоку» означает, что по меньшей мере часть материала, протекающего в объект, который находится в сообщении вниз по потоку, может функционально протекать от объекта, с которым он сообщается.

Термин «сообщение вверх по потоку» означает, что по меньшей мере часть материала, протекающего из объекта, который находится в сообщении вверх по потоку, может функционально протекать к объекту, с которым он сообщается.

Термин «колонна» означает ректификационную колонну или колонны для разделения одного или более компонентов разной летучести. Если не указано иное, в состав каждой колонны входит конденсатор в верхней части колонны для конденсации и возврата части потока верхнего продукта в качестве орошения обратно в верхнюю часть колонны и нагреватель на дне колонны для испарения и направления части потока нижнего продукта обратно в нижнюю часть колонны. Сырье, подаваемое в колонны, можно предварительно нагревать. Давление наверху колонны представляет собой давление пара, отводимого с верха колонны. Температура внизу колонны представляет собой температуру жидкости, отводимой с низа колонны. Ссылка на трубопроводы верхнего продукта и трубопроводы нижнего продукта относится к отводным трубопроводам колонны ниже по потоку от контуров орошения или нагрева с возвратом в колонну. В отпарных колоннах может отсутствовать нагреватель на дне колонны, а необходимый нагрев и движущую силу для разделения вместо этого обеспечивает псевдоожиженная инертная среда, такая как пар. В отпарных колоннах, как правило, сырье подается на верхнюю тарелку, а отогнанный продукт отбирается со дна.

При использовании в настоящем документе термин «обогащенный компонентом поток» означает, что богатый поток, выходящий из сосуда, имеет более высокую концентрацию компонента, чем подаваемый в сосуд поток.

При использовании в настоящем документе термин «обедненный компонентом поток» означает, что обедненный поток, выходящий из сосуда, имеет меньшую концентрацию компонента, чем подаваемый в сосуд поток.

Термин «преобладающий» означает большую часть, соответственно по меньшей мере 80 мас.% и предпочтительно по меньшей мере 90 мас.%.

Подробное описание

Настоящее изобретение может быть применено к любому углеводородному потоку, содержащему этилен, предпочтительно к разбавленной пропорции этилена. Подходящий разбавленный поток этилена, как правило, может содержать от 5 до 50 мас.% этилена. Поток сухого газа FCC представляет собой подходящий разбавленный поток этилена. Можно также использовать другие разбавленные потоки этилена, такие как поток сухого газа коксования и другие потоки отходящего газа нефтепереработки. Поскольку настоящее изобретение особенно подходит для сухого газа FCC, объект заявки будет описан в отношении извлечения этилена из потока сухого газа FCC.

Теперь обратимся к фигуре, где аналогичные численные значения обозначают одинаковые компоненты. На фигуре изображен нефтеперерабатывающий комплекс 6, который по существу включает в себя установку 10 FCC, секцию 90 извлечения продукта и секцию 140 обработки сухого газа. Секция установки 10 FCC включает в себя реактор 12 и регенератор 14 катализатора. Переменные процесса в установке 10 FCC, как правило, включают в себя температуру реакции крекинга от 400°C (752°F) до 600°C (1112°F) и температуру регенерации катализатора от 500°C (932°F) до 900°C (1652°F). Как крекинг, так и регенерация происходят при абсолютном давлении ниже 506 кПа (72,5 фунта/кв. дюйм).

На фигуре представлен типичный реактор 12 FCC, в котором поток тяжелого углеводородного сырья или сырой нефти в распределителе 16 приводят в контакт с регенерированным катализатором крекинга, поступающим из напорной трубы 18 регенерированного катализатора. Контакт в реакторе 12 FCC может происходить в узком стояке 20, проходящем вверх к нижней части сосуда 22 реактора. Контакт сырья и катализатора осуществляется в условиях псевдоожижения газом из трубопровода 24 псевдоожижения. В одном варианте осуществления тепло от катализатора испаряет углеводородное сырье или нефть, а затем углеводородное сырье подвергают крекингу до углеводородных продуктов с меньшей молекулярной массой в присутствии катализатора, поскольку оба из них переносятся вверх по стояку 20 в сосуд 22 реактора. В стояке 20 происходят неизбежные побочные реакции, оставляя на катализаторе отложения кокса, которые снижают активность катализатора. Затем подвергнутые крекингу легкие углеводородные продукты отделяют от закоксованного катализатора крекинга с помощью циклонных сепараторов, которые могут включать в себя первичный сепаратор 26 и одну или две ступени циклонов 28 в сосуде 22 реактора. Газообразные, подвергнутые крекингу продукты выходят из сосуда 22 реактора через выходной канал 31 для продукта в трубопровод 32 для транспортировки в расположенную ниже по потоку секцию 90 извлечения продукта. Для дальнейшего использования отработанный или закоксованный катализатор нуждается в регенерации. Закоксованный катализатор крекинга после отделения от газообразных углеводородов продукта попадает в отпарную секцию 34, где пар нагнетают через сопло для удаления всех остаточных паров углеводородов. После операции отпаривания закоксованный катализатор переносят в регенератор 14 катализатора через напорную трубу 36 отработанного катализатора.

На фигуре показан регенератор 14, представляющий собой топочную камеру, хотя приемлемыми являются и другие типы регенераторов. В регенераторе 14 катализатора поток газа, содержащего кислород, такого как воздух, вводят через распределитель 38 воздуха для контакта с закоксованным катализатором. Кокс выжигают из закоксованного катализатора с получением регенерированного катализатора и дымового газа. В процессе регенерации катализатора в катализатор добавляют значительное количество тепла, обеспечивая энергию для смещения эндотермических реакций крекинга, происходящих в стояке 20 реактора. Катализатор вместе с воздухом перемещают вверх вдоль стояка 40 топочной камеры, расположенного в регенераторе 14 катализатора, и после регенерации первоначально разделяют путем выпуска через устройство 42 отделения. Дополнительного извлечения регенерированного катализатора и дымового газа, выходящих из устройства 42 для выделения, достигают при помощи сепараторных циклонов 44, 46 первой и второй ступени соответственно внутри регенератора 14 катализатора. Катализатор, отделенный от дымового газа, проходит через отводы из циклонов 44, 46, а относительно более легкий дымовой газ в катализаторе последовательно выходит из циклонов 44, 46 и выходит из сосуда 14 регенератора через выходной канал 47 для дымового газа в трубопровод 48 для дымового газа. Регенерированный катализатор переносят обратно в стояк 20 через напорную трубу 18 регенерированного катализатора. В результате сжигания кокса пары дымового газа, выходящие из верхней части регенератора 14 катализатора в трубопровод 48, содержат CO, CO2, N2 и H2O, наряду с меньшими количествами других веществ. Горячий дымовой газ выходит из регенератора 14 через выходной канал 47 для дымового газа в трубопровод 48 для дальнейшей обработки.

Секция 90 извлечения продукта FCC находится в сообщении вниз по потоку выходным каналом 31 для продукта. В секции 90 извлечения продукта горячий газообразный продукт FCC в трубопроводе 32 направляется в нижнюю секцию основной колонны 92 фракционирования FCC. Основная колонна 92 фракционирования также находится в сообщении вниз по потоку с выходным каналом 31 для продукта. Несколько фракций продукта FCC могут быть отделены и отобраны из основной колонны фракционирования, в том числе тяжелая суспензия в нефтепродукте из нижнего продукта в трубопроводе 93, легкий рецикловый газойль в трубопроводе 95, отобранный из выходного канала 95a, и поток тяжелой нафты в трубопроводе 96, отобранный из выходного канала 96a. Любой или все потоки в трубопроводах 93–96 можно охлаждать и перекачивать назад к основной колонне 92 фракционирования для охлаждения основной колонны фракционирования, расположенной, как правило, в более высоком местоположении. Бензин и газообразные легкие углеводороды удаляют в трубопроводе 97 верхнего продукта из основной колонны 92 фракционирования и конденсируют перед входом в приемник 99 основной колонны. Приемник 99 основной колонны находится в сообщении вниз по потоку с выходным каналом 31 для продукта.

Водный поток удаляют из отстойника в приемнике 99 основной колонны. Более того, поток конденсированной легкой нафты удаляют в конденсатном трубопроводе 101, в то время как поток верхнего продукта удаляют в трубопроводе 102 верхнего продукта из приемника 99. Поток верхнего продукта в трубопроводе 102 верхнего продукта содержит газообразные легкие углеводороды, которые могут содержать разбавленный поток этилена. Часть конденсированного потока в конденсатном трубопроводе 101 возвращают в качестве орошения обратно в основную колонну по трубопроводу 103, так что основная колонна 92 фракционирования находится в сообщении вверх по потоку с приемником 99 основной колонны. Поток чистого жидкого нижнего продукта в трубопроводе 105 чистого нижнего продукта и поток чистого газообразного верхнего продукта в трубопроводе 102 верхнего продукта, содержащий нестабилизированную легкую нафту может поступать в секцию 120 извлечения газа секции 90 извлечения продукта.

Показано, что секция 120 извлечения газа представляет собой систему на основе абсорбции, но можно использовать любую систему извлечения газа, включая систему холодного блока. Для обеспечения достаточного отделения легких компонентов газа газообразный поток в трубопроводе 102 верхнего продукта сжимают в компрессоре 104. Можно использовать более одной ступени компрессора, и, как правило, для сжатия газообразного потока в трубопроводе 102 до давления от 1,2 МПа (изб.) (180 фунтов/кв. дюйм изб.) до 2,1 МПа (изб.) (300 фунтов/кв. дюйм изб.) для получения сжатого потока легких парообразных углеводородов используют двухступенчатое сжатие. Три стадии сжатия могут быть преимущественными для обеспечения дополнительного давления по меньшей мере до 3,4 МПа (изб.) (500 фунтов/кв. дюйм изб.).

Сжатый поток легких парообразных углеводородов в напорном трубопроводе 106 компрессора может быть соединен потоками в трубопроводах 107 и 108, охлажден и доставлен в приемник 110 высокого давления. Водный поток от приемника 110 может быть направлен в приемник 99 основной колонны. Поток газообразных углеводородов в трубопроводе 112 верхнего продукта высокого давления от верхней части приемника 110 высокого давления направляют к нижнему концу первичной колонны 114 абсорбции. В первичной колонне 114 абсорбции поток газообразных углеводородов приводят в контакт с потоком нестабилизированной легкой нафты из потока чистого нижнего продукта приемника основной колонны в трубопроводе 105 чистого нижнего продукта приемника основной колонны, направленном к верхнему концу первичной колонны 114 абсорбции, чтобы обеспечить разделение между углеводородами C3+и C2-. Это разделение дополнительно улучшают путем подачи стабилизированного бензина из трубопровода 135 над входным каналом для подачи потока 105. Первичная колонна 114 абсорбции находится в сообщении вниз по потоку с трубопроводом 102 верхнего продукта приемника основной колонны посредством напорного трубопровода 106 компрессора, трубопровода 112 верхнего продукта высокого давления и трубопровода 105 нижнего продукта основной колонны приемника 99 основной колонны. Перед охлаждением в напорную линию 106 компрессора возвращают поток жидкого нижнего продукта C3+ в трубопроводе 107 нижнего продукта абсорбера. Поток первичного отходящего газа в трубопроводе 116 верхнего продукта первичного абсорбера от первичной колонны 114 абсорбции содержит разбавленный поток этилена, который подается к нижнему концу вторичного абсорбера 118.

Вторичная колонна 118 абсорбции находится в сообщении вниз по потоку с первичной колонной 114 абсорбции. Циркулирующий поток легкого рециклового газойля в трубопроводе 121, отводящийся от трубопровода 95 к верхнему концу вторичной колонны 118 абсорбции, поглощает большую часть материала C3-C4 в первичном отходящем газе. Вторичная колонна 118 абсорбции находится в сообщении вниз по потоку с основной колонной 92 фракционирования. Легкий рецикловый газойль из нижней части вторичной колонны 118 абсорбции в трубопроводе 119 нижнего продукта вторичного абсорбера с высоким содержанием материала C3+ возвращают в основную колонну 92 фракционирования посредством циркуляционного насоса линии 95. Основная колонна 92 фракционирования находится в сообщении вниз по потоку со вторичной колонной 118 абсорбции посредством трубопровода 119 нижнего продукта вторичного абсорбера. Поток вторичного отходящего газа из вторичной колонны 118 абсорбции, содержащий сухой газ преимущественно из углеводородов C2- со многими примесями, удаляют в трубопроводе 122 верхнего продукта вторичного абсорбера в качестве углеводородного потока, подлежащего дальнейшей обработке. Обе колонны 114 и 118 абсорбции не имеют конденсатора или нагревателя, но могут использовать охлаждающие контуры с циркуляционным насосом.

В приемнике 110 высокого давления поток газообразных углеводородов, выходящий из трубопровода 112 верхнего продукта высокого давления, отделяют от потока жидкости высокого давления, содержащего углеводороды C3+, выходящего из нижней части приемника 110 высокого давления в трубопроводе 124 нижнего продукта высокого давления. Поток жидкости высокого давления в трубопроводе 124 нижнего продукта высокого давления отправляют в отпарную колонну 126. Отпарная колонна 126 не имеет конденсатора, но принимает охлажденный поток жидкости высокого давления в трубопроводе 124 нижнего продукта высокого давления. Большую часть материала C2- удаляют в трубопроводе 108 верхнего продукта отпарной колонны из отпарной колонны 126 и возвращают в нагнетательный трубопровод 106 компрессора. Поток жидкого нижнего продукта отпарной колонны от отпарной колонны 126 отправляют в колонну 130 фракционирования дебутанизатора по трубопроводу 128 нижнего продукта отпарной колонны.

Колонна 130 фракционирования дебутанизатора создает поток верхнего продукта дебутанизатора в трубопроводе 132 верхнего продукта дебутанизатора, содержащий углеводородный продукт C3-C4, и поток дебутанизированного нижнего продукта в трубопроводе 134 дебутанизированного нижнего продукта, содержащий стабилизированный бензин. Часть стабилизированного бензина в трубопроводе 134 дебутанизированного нижнего продукта может быть возвращена по рециркуляционному трубопроводу 135 дебутанизатора в верхнюю часть первичной колонны 114 абсорбции над входным каналом для трубопровода 105 нижнего продукта приемника основной колонны для улучшения абсорбционного извлечения углеводородов C3+. Поток верхнего продукта дебутанизатора в трубопроводе 132 верхнего продукта дебутанизатора, содержащий олефины C3 и C4, можно использовать в качестве сырья для алкилирования или подвергать дальнейшей обработке для извлечения олефинов. В одном аспекте трубопровод 132 верхнего продукта дебутанизатора может подаваться в колонну разделения СПГ для отделения углеводородов C3 от углеводородов C4. Поток чистого дебутанизированного нижнего продукта в трубопроводе 136 чистого дебутанизированного нижнего продукта можно фракционировать в колонне разделения нафты для разделения легкой и тяжелой нафты и/или дополнительной обработки и отправки в хранилище бензина.

В таблице 1 приведен диапазон содержания примесей в потоке вторичного отходящего газа в трубопроводе 122 верхнего продукта вторичного абсорбера из вторичной колонны 118 абсорбции, включающий в себя поток сухого углеводородного газа, а также характерная максимальная концентрация, необходимая для извлечения этилена.

Таблица 1

В таблице 2 показан диапазон углеводородов и водорода, который может присутствовать в потоке сухого углеводородного газа для извлечения.

Таблица 2

Поток сухого газа может иметь температуру от 25°C (77°F) до 75°C (167°F) и давление от 500 кПа (72 фунта/кв. дюйм изб.) до 1500 кПа (217 фунтов/кв. дюйм изб.). Углеводородный поток в трубопроводе 122 вторичного верхнего продукта должен быть очищен в секции 140 обработки сухого газа, чтобы обеспечивать дальнейшую обработку, позволяющую проводить извлечение этилена. Секция 140 обработки сухого газа может включать в себя дополнительную колонну 50 скруббера, компрессор 60, колонну 70 абсорбции, колонну 80 регенерации, реактор 220 селективной гидроочистки, первый адсорбционный модуль 240, второй адсорбционный модуль 250 и колонну 260 разделения этилена.

Углеводородный поток в трубопроводе 122 вторичного верхнего продукта может быть подан в колонну предварительной мокрой очистки (не показана) для удаления как хлоридов, так и аммиака из углеводородного потока. Углеводородный поток в трубопроводе 122 вторичного верхнего продукта может быть подан в нижнюю часть необязательной колонны 50 скруббера. В колонне 50 скруббера из углеводородного потока абсорбируются диоксид углерода, сульфид водорода и карбонилсульфид за счет контакта в противотоке с растворителем скруббера, подаваемым в верхнюю часть колонны 50 скруббера по трубопроводу 52 растворителя скруббера. Углеводородный поток может проходить через тарельчатую или набивную колонну 50 скруббера, чтобы обеспечивать очищенный углеводородный поток. Колонна 50 скруббера может находиться в сообщении вниз по потоку с первичной колонной 114 абсорбции и/или вторичной колонной 118 абсорбции. Кислые газы, сульфид водорода, диоксид углерода и карбонилсульфид абсорбируются растворителем скруббера из трубопровода 52. Предпочтительные растворители скруббера включают в себя Selexol™, поставляемый компанией UOP LLC (г. Дес-Плейнс, штат Иллинойс, США), и амины, такие как алканоламины, в том числе диэтаноламин (DEA), моноэтаноламин (MEA), метилдиэтаноламин (MDEA), диизопропаноламин (DIPA) и дигликольамин (DGA). Вместо предпочтительных аминовых растворителей или в дополнение к ним можно использовать и другие амины. Полученный очищенный углеводородный поток выходит из верхней части колонны 50 скруббера в трубопровод 54 верхнего продукта скруббера и содержит от 5 до 30 об. ч. н. млн сульфида водорода, по-прежнему остающегося в очищенном углеводородном потоке. Поток растворителя с высоким содержанием сульфида водорода извлекают из нижней части колонны 50 скруббера в трубопровод 54 нижнего продукта скруббера. Растворитель с высоким содержанием сульфида водорода из нижней части можно регенерировать и возвращать в колонну 50 скруббера по трубопроводу 52 растворителя скруббера. Колонна 50 скруббера может работать при температуре от 40°C (104°F) до 125°C (257°F) и давлении от 1200 до 1600 кПа. Температура потока растворителя скруббера в трубопроводе 52 растворителя скруббера может находиться в диапазоне от 20°C (68°F) до 70°C (158°F).

Необязательно очищенный углеводородный поток может испаряться в газожидкостном сепараторе 58 скруббера для удаления жидкости из очищенного углеводородного потока до его подачи в компрессор 60 по трубопроводу 62 верхнего продукта газожидкостного сепаратора скруббера. Компрессор увеличивает давление очищенного углеводородного потока до давления от 2000 кПа изб. (290 фунтов/кв. дюйм изб.) до 3000 кПа изб. (435 фунтов/кв. дюйм изб.), для чего можно использовать один или два поршневых компрессора.

Для сжатого углеводородного потока в напорном трубопроводе 64 компрессора по-прежнему требуется дополнительное удаление кислых газов из сжатого углеводородного потока. Сжатый углеводородный поток охлаждают до температуры от 20°C (68°F) до 70°C (158°F) и испаряют в газожидкостном сепараторе 66 компрессора для удаления конденсированных компонентов, после чего подают в колонну 70 абсорбции по трубопроводу 68 верхнего продукта газожидкостного сепаратора компрессора. Сжатый углеводородный поток в трубопроводе 68 верхнего продукта газожидкостного сепаратора компрессора может быть подан в нижнюю часть колонны 70 абсорбции и приведен в контакт с противотоком абсорбирующего растворителя, подаваемым в верхнюю часть колонны 70 абсорбции по трубопроводу 72 регенерированного растворителя. Сжатый углеводородный поток может быть пропущен через тарельчатую или набивную колонну 70 абсорбции. Колонна 70 абсорбции может находиться в сообщении вниз по потоку с колонной 50 скруббера и компрессором 60. Кислые газы, сульфид водорода, диоксид углерода и карбонилсульфид абсорбируются абсорбирующим растворителем из трубопровода 72 регенерированного растворителя. К предпочтительным абсорбирующим растворителям относятся Selexol и алканоламины, как это отмечалось выше для потока растворителя скруббера в трубопроводе 52 растворителя скруббера. В колонне 70 абсорбции может быть использован активатор в абсорбирующем растворителе, который ускоряет кинетику и уменьшает число необходимых тарелок. Активатор может содержать пиперазин. Вместо предпочтительных аминов или в дополнение к ним можно использовать и другие амины. Кислый газ в сжатом углеводородном потоке абсорбируется из газовой фазы в жидкую фазу по мере прохождения потока газа вверх через колонну 70 абсорбции. Полученный абсорбированный сжатый углеводородный поток выходит в качестве верхнего продукта из колонны 70 абсорбции в трубопровод 74 верхнего продукта абсорбера, причем концентрации сульфида водорода, диоксида углерода и карбонилсульфида в сжатом углеводородном потоке после абсорбции снижены до приемлемых уровней. Абсорбированный сжатый углеводородный поток в трубопроводе 74 верхнего продукта абсорбера подается в газожидкостный сепаратор 80 газа абсорбера. Поток абсорбирующего растворителя с высоким содержанием кислого газа выходит из колонны абсорбции в трубопровод 76 нижнего продукта абсорбера и подается в испарительный барабан 88 насыщенного растворителя.

Газожидкостный сепаратор 80 газа абсорбера захватывает и отделяет уносимый растворитель в абсорбированном сжатом углеводородном потоке для снижения потерь абсорбирующего растворителя. Верхняя часть газожидкостного сепаратора 80 газа абсорбера содержит несколько тарелок водной отмывки. Газообразный абсорбированный сжатый углеводородный поток испаряется в газожидкостном сепараторе 80 абсорбционного газа для отделения от растворителя, который выходит по трубопроводу 84 нижнего продукта сепаратора и подается вместе с абсорбирующим растворителем с высоким содержанием кислого газа по трубопроводу 76 нижнего продукта абсорбера в испарительный барабан 88 насыщенного растворителя. Вода, подаваемая по трубопроводу 78 для воды над тарелками, отмывает растворитель из идущего вверх газообразного абсорбированного сжатого углеводородного потока и выходит из газожидкостного сепаратора 80 газа абсорбера в трубопровод 82 верхнего продукта сепаратора газа абсорбера. В верхней части газожидкостного сепаратора 80 газа абсорбера может быть установлена гидрофильная сетка для сбора растворителя, который, как правило, оседает в сепараторе, во избежание его уноса с газообразным абсорбированным сжатым углеводородным потоком по трубопроводу 82 верхнего продукта сепаратора газа абсорбера.

Испарительный барабан 88 насыщенного растворителя используют для удаления углеводородов, которые были абсорбированы вместе с кислым газом. Сбрасываемый газ из испарительного барабана насыщенного растворителя в трубопроводе 192 верхнего продукта испарительного барабана насыщенного растворителя, который обладает относительно низкой скоростью потока, можно сжимать и возвращать обратно в колонну 70 абсорбции по трубопроводу 68 верхнего продукта газожидкостного сепаратора компрессора или направлять в другое место назначения. Насыщенный растворитель в трубопроводе 194 нижнего продукта испарителя насыщенного растворителя направляют в теплообменник 196 регенерации/насыщения, причем температура насыщенного растворителя в трубопроводе 194 нижнего продукта испарителя насыщенного растворителя повышается за счет теплообмена с регенерированным растворителем в трубопроводе 204 нижнего продукта регенератора. Нагретый насыщенный растворитель в трубопроводе 194 нижнего продукта испарителя насыщенного растворителя, выходящий из теплообменника 196 регенерации/насыщения, может быть направлен в верхнюю часть колонны 200 регенерации.

В колонне 200 регенерации нагретый насыщенный растворитель термически регенерируют за счет поднимающегося пара, испаренного в нагревателе 202 регенератора. В нагревателе 202 регенератора может быть использован пар или горячее масло для нагрева и частичного испарения пара из растворителя в нагревателе регенератора. Поднимающийся пар удаляет кислые газы из насыщенного растворителя в колонне 200 регенерации. Поток верхнего продукта регенератора, содержащий кислые газы и пар из верхнего продукта регенератора 200, частично конденсируется в противоточном конденсаторе 208 и направляется в емкость 210 орошения. Конденсат из емкости 210 орошения возвращают в колонну 200 регенерации в виде флегмы, а конечный поток кислого газа, содержащий диоксид углерода, карбонилсульфид и сульфид водорода, из верхней части емкости 210 орошения подают ниже по потоку в трубопровод 212 конечного потока кислого газа. Поток регенерированного растворителя, отделенного от кислых газов, выходит из нижней части колонны регенерации по трубопроводу 204 нижнего продукта регенератора и поступает в теплообменник 196 регенерации/насыщения для охлаждения за счет теплообмена с более холодным насыщенным растворителем в трубопроводе 194 нижнего продукта испарителя насыщенного растворителя. Колонна 200 регенерации может работать при температуре нижней части в диапазоне от 100°C (212°F) до 150°C (302°F), предпочтительно не выше 136°C (277°F), и верхнем давлении от 69 кПа (изб.) (10 фунтов/кв. дюйм изб.) до 207 кПа (изб.) (30 фунтов/кв. дюйм изб.).

Поток охлажденного регенерированного растворителя в трубопроводе 204 нижнего продукта регенератора из теплообменника 196 регенерации/насыщения может направляться в охладитель 214 регенерированного растворителя, где его охлаждают и возвращают в колонну 70 абсорбции по трубопроводу 72 регенерированного растворителя. Отводимый поток охлажденного регенерированного растворителя в трубопроводе 216 фильтра может быть направлен в фильтр 218 для удаления твердых примесей и возвращен в трубопровод 72 регенерированного растворителя для рециркуляции в колонну 70 абсорбции.

Абсорбированный сжатый углеводородный поток в трубопроводе 82 верхнего продукта сепаратора газа абсорбера содержит ацетилены, оксиды азота и кислород, которые могут оказывать неблагоприятное воздействие на обработку ниже по потоку. Поэтому абсорбированный сжатый углеводородный поток может быть подан в реактор 220 селективной гидроочистки. Реактор 220 селективной гидроочистки включает в себя катализатор селективной гидрогенизации в неподвижном слое 222 катализатора для превращения ацетилена в этилен. Катализатор селективной гидрогенизации сводит к минимуму полное насыщение ацетилена до этана, чтобы сохранить ценный этилен. В этан конвертируется не более 10 мас.%, допустимо 5 мас.% и предпочтительно 1 мас.% этилена в абсорбированном сжатом углеводородном потоке. Более того, катализатор селективной гидрогенизации будет предпочтительно превращать ацетилен в абсорбированном сжатом углеводородном потоке в этилен, а не этан, с селективностью по меньшей мере 60% и наиболее предпочтительно по меньшей мере 80%. Катализатор селективной гидрогенизации также гидрогенизирует все оксиды азота до аммиака и весь кислород до воды, и эти продукты проще удалять из абсорбированного сжатого углеводородного потока. В слое катализатора может быть использован никелевый катализатор, такой как OleMax 102, поставляемый компанией Clariant Corporation, г. Луисвилл, штат Кентукки, США. Количества водорода, изначально присутствующего в абсорбированном сжатом углеводородном потоке, будет достаточно для селективной гидрогенизации ацетилена, а также для снижения концентраций как NОx, так и O2 до следовых количеств. Водород, изначально присутствующий в абсорбированном сжатом углеводородном потоке, содержался в исходном потоке вторичного отходящего газа в трубопроводе 122 вторичного верхнего продукта, и его не нужно было добавлять до подачи в реактор 220 селективной гидроочистки. Уровень примесей в абсорбированном сжатом углеводородном потоке, подаваемом по трубопроводу 82 верхнего продукта сепаратора газа абсорбера, не настолько высок, чтобы негативно повлиять на селективную гидрогенизацию на данной стадии процесса.

Реактор селективной гидроочистки должен работать при температуре от 200 до 260°C, давлении от 690 кПа изб. (100 фунтов/кв. дюйм изб.) до 4000 кПа изб. (580 фунтов/кв. дюйм изб.), и он может работать в адиабатических условиях. Катализатор гидрогенизации должен быть предварительно сульфирован, например, с помощью диметилдисульфида, для превращения гидрирующего металла из оксида никеля в сульфид никеля. Катализатор можно регенерировать посредством удаления кокса с использованием пара, воздуха и потока инертного газа в качестве газа-носителя. Реактор 220 селективной гидроочистки подает гидрогенизированный абсорбированный сжатый углеводородный поток в трубопровод 224 гидрогенизации.

После селективной гидрогенизации в гидрогенизированном абсорбированном сжатом углеводородном потоке остается несколько примесей, которые необходимо удалить. Гидрогенизированный абсорбированный сжатый углеводородный поток по-прежнему будет содержать недопустимо высокие концентрации одного или более из ртути, диоксида углерода, карбонилсульфида, метанола, цианида водорода, воды, меркаптанов, сульфида водорода, аммиака и арсина. Гидрогенизированный абсорбированный сжатый углеводородный поток в трубопроводе 224 гидрогенизации можно охлаждать до температуры от 20 до 50°C и подавать на первый адсорбционный модуль 230 для удаления этих примесей.

Гидрогенизированный абсорбированный сжатый углеводородный поток в трубопроводе 224 гидрогенизации можно подавать на первый адсорбционный модуль 230 для адсорбции по меньшей мере одного из воды, ртути, аммиака и меркаптана; одного из метанола и цианида водорода; одного из диоксида углерода, карбонилсульфида, сульфида водорода; и предпочтительно всего из перечисленного из гидрогенизированного абсорбированного сжатого углеводородного потока, чтобы получать первый адсорбированный гидрогенизированный абсорбированный сжатый углеводородный поток в первом трубопроводе 248 адсорбции, содержащий этилен.

Первый адсорбционный модуль 230 может включать в себя первый адсорбент для удаления воды в первом слое 233 адсорбента. Первым адсорбентом может быть UOP 3A-EPG, молекулярное сито типа А, замещенное калием, с размерами 1/16 дюйма с формулой: Kx[(AlO2)x(SiO2)y]•z H2O. Первый адсорбционный модуль может также включать в себя второй адсорбент для удаления ртути во втором слое 234 адсорбента. Вторым адсорбентом может быть HgSIV-3, молекулярное сито типа А с размерами 1/16 дюйма с загрузкой серебра, специально созданное для адсорбции ртути, с формулой: Mx [(AlO2)x (SiO2)y] • a Ag2O • z H2O [M = Na, K]. Первый адсорбционный модуль может также включать в себя третий адсорбент для адсорбции полярных молекул, воды, меркаптанов, метанола, аммиака, цианида водорода, карбонилсульфида, сульфида водорода, диоксида углерода в третьем слое 235 адсорбента. Третьим адсорбентом может быть UOP AZ-300, содержащий специальные композитные гранулы из алюмоцеолита 7x14 с низкой реакционной способностью. Первый адсорбционный модуль может также включать в себя четвертый адсорбент для адсорбции остаточного карбонилсульфида и сульфида водорода в четвертом слое 236 адсорбента. Четвертым адсорбентом может быть SG-731, поставляемый компанией UOP LLC, содержащий специальный адсорбент на основе сферического оксида алюминия. Первый адсорбционный модуль 230 будет снижать концентрации воды, ртути, аммиака, метанола, меркаптанов, сульфида водорода, диоксида углерода, карбонилсульфида и цианида водорода до приемлемых диапазонов. Для размещения каждого из адсорбентов с первого по четвертый можно использовать от одного до четырех отдельных сосудов или их можно загружать в менее чем четыре сосуда. В одном аспекте один адсорбционный сосуд может содержать все слои 233–236 адсорбента с первого по четвертый, загруженные в том же порядке сверху вниз. В первом адсорбционном модуле 230 поток предпочтительно представляет собой нисходящий поток.

Первый адсорбционный модуль 230 может включать в себя адсорбционный сосуд 232 со слоями 233–236 упомянутых выше первого, второго, третьего и четвертого адсорбентов, которые адсорбируют воду, ртуть, аммиак, метанол, меркаптаны, сульфид водорода, диоксид углерода, карбонилсульфид и цианид водорода посредством контакта с гидрогенизированным абсорбированным сжатым углеводородным потоком для подачи первого адсорбированного потока в первый трубопровод 236 адсорбции. В одном аспекте первый адсорбционный модуль 230 может включать в себя первый адсорбционный сосуд 232 с первыми слоями 237 адсорбента, содержащими слои 233–236 адсорбента, и второй адсорбционный сосуд 238 со вторыми слоями 240 адсорбента, содержащими слои 243–246 адсорбента, в каждом случае со слоями первого, второго, третьего и четвертого адсорбента соответственно, которые адсорбируют воду, ртуть, аммиак, метанол, меркаптаны, сульфид водорода, диоксид углерода, карбонилсульфид и цианид водорода посредством контакта с гидрогенизированным абсорбированным сжатым углеводородным потоком для подачи первого адсорбированного гидрогенизированного абсорбированного сжатого углеводородного потока в первый трубопровод 248 адсорбции.

В одном аспекте первый адсорбционный сосуд 232 и второй адсорбционный сосуд 238 могут работать в режиме качающегося слоя. В одном варианте осуществления клапанная арматура расположена таким образом, что первые слои 237 адсорбента в первом адсорбционном сосуде 232 принимают гидрогенизированный абсорбированный сжатый углеводородный поток по трубопроводу 224 гидрогенизированного углеводородного потока для адсорбции примесей, в то время как вторые слои 240 адсорбентов во втором адсорбционном сосуде 238 не сообщаются с трубопроводом 224 гидрогенизированного потока. Вторые слои 240 адсорбентов могут быть подвергнуты регенерации с помощью десорбционного газа, такого как газообразный азот, из трубопровода 242 регенерации для удаления адсорбированных материалов из вторых слоев 240 адсорбентов в отсутствие связи с трубопроводом 224 гидрогенизации. После расходования первых слоев адсорбента 237 клапанная арматура переключается таким образом, что вторые слои 240 адсорбента во втором адсорбционном сосуде 238 принимают гидрогенизированный абсорбированный сжатый углеводородный поток по трубопроводу 224 гидрогенизированного углеводородного потока для адсорбции примесей, в то время как первые слои 237 адсорбентов в первом адсорбционном сосуде 232 не сообщаются с трубопроводом 224 гидрогенизированного потока. Первые слои 237 адсорбентов могут быть подвергнуты регенерации с помощью десорбционного газа из трубопровода 242 регенерации для удаления адсорбированных материалов из первых слоев 237 адсорбентов в отсутствие связи с трубопроводом 224 гидрогенизации. Регенерирующий газ, содержащий примеси, выходит из первого адсорбционного модуля 230 по выпускному трубопроводу 244 регенерирующего газа. Выпускной трубопровод 244 регенерирующего газа может обрабатываться для улавливания содержащейся в нем ртути во избежание ее выброса в атмосферу.

Первый адсорбированный гидрогенизированный абсорбированный сжатый углеводородный поток в первом трубопроводе 248 адсорбции по-прежнему может содержать арсин в концентрации выше допустимого уровня. Например, уровень арсина может составлять от 100 до 500 мас. ч. н. млрд, но может быть допустимым только в концентрации ниже 15 мас. ч. н. млрд. Поэтому первый адсорбированный гидрогенизированный абсорбированный сжатый углеводородный поток в первом трубопроводе 248 адсорбции можно подавать во второй адсорбционный сосуд 250, содержащий пятый адсорбент в пятом слое 252 адсорбента. Первый адсорбированный поток контактирует с пятым адсорбентом в пятом слое 252 адсорбента для адсорбции арсина и подачи второго адсорбированного гидрогенизированного абсорбированного сжатого углеводородного потока во второй трубопровод 254 адсорбции. Пятым адсорбентом может быть алюмосиликат оксида свинца. Пятым адсорбентом может быть адсорбент AR-201, поставляемый компанией Unicat Catalyst Technologies, Inc., г. Альвин, штат Техас, США. Второй адсорбированный поток во втором трубопроводе 254 адсорбции может содержать арсин в концентрации не более 15 мас. ч. н. млрд. Давление второго адсорбированного потока во втором трубопроводе 254 адсорбции может составлять от 1,5 до 2 МПа.

В одном аспекте после снижения концентрации примесей до допустимых уровней можно извлекать этилен из второго адсорбированного гидрогенизированного абсорбированного сжатого углеводородного потока во втором трубопроводе 254 адсорбции. Для извлечения этилена можно использовать холодный блок или колонну 260 разделения C2. Например, колонна 260 разделения C2 может находится в сообщении вниз по потоку со вторым адсорбционным сосудом 250 и может быть выполнена с возможностью извлечения этилена из второго адсорбированного гидрогенизированного абсорбированного сжатого углеводородного потока во втором трубопроводе 254 адсорбции. Колонна 260 разделения C2 может извлекать поток этиленового продукта высокой чистоты, например более 99,5 мол.%, в трубопровод 262 чистого верхнего продукта колонны разделения и поток нижнего продукта C2+ в трубопровод 264 нижнего продукта колонны разделения. Поток C2+ в трубопроводе 264 нижнего продукта колонны разделения может быть подан в установку парового крекинга в виде сырья для парового крекинга или подан на дальнейшее извлечение. Колонна 260 разделения C2 может работать при давлении от 3,5 до 4 МПа и температуре верхнего продукта от -30°C (-22°F) до -50°C (-58°F).

Соответственно, поток отходящего сухого газа можно использовать для получения потока ценного высокочистого этилена.

Любые из упомянутых выше трубопроводов, блоков, сепараторов, колонн, окружающего пространства, зон и т. п. могут быть оборудованы одним или более компонентами мониторинга, включая датчики, измерительные устройства, устройства считывания данных или устройства передачи данных. Результаты измерения сигналов, процесса или состояния, а также данные от компонентов мониторинга можно использовать для контроля условий внутри технологического оборудования, а также вокруг него и на его поверхности. Сигналы, результаты измерений и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть собраны, обработаны и/или переданы через одну или более сетей или соединений, которые могут быть защищенными или открытыми, общими или выделенными, прямыми или непрямыми, проводными или беспроводными, шифрованными или без шифрования и/или могут представлять собой их комбинацию (-и); описание не устанавливает никаких ограничений в этом отношении.

Сигналы, измерения и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть переданы на одно или более вычислительных устройств или систем. Вычислительные устройства или системы могут включать в себя по меньшей мере один процессор и память, хранящую машиночитаемые инструкции, которые при исполнении по меньшей мере одним процессором приводят к выполнению одним или более вычислительными устройствами процесса, который может включать одну или более стадий. Например, одно или более вычислительных устройств могут быть выполнены с возможностью приема от одного или более компонентов мониторинга данных, относящихся к по меньшей мере одному компоненту оборудования, связанного со способом. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью анализа данных. На основании анализа данных одно или более вычислительных устройств или систем могут быть выполнены с возможностью определения одной или более рекомендованных корректировок для одного или более параметров одного или более способов, описанных в настоящем документе. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью передачи зашифрованных или незашифрованных данных, которые включают в себя одну или более рекомендуемых корректировок для одного или более параметров одного или более способов, описанных в настоящем документе.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения представляет собой способ удаления легких газов из углеводородного потока, включающего в себя этилен, этан и более тяжелые углеводороды, включающий (a) абсорбцию диоксида углерода, сульфида водорода и карбонилсульфида из потока углеводородов посредством контакта с растворителем с получением абсорбированного углеводородного потока; (b) селективную гидрогенизацию ацетилена в абсорбированном углеводородном потоке до этилена с образованием гидрогенизированного углеводородного потока;

(c) адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана; и одного из метанола и цианида водорода и арсина из гидрогенизированного углеводородного потока с образованием адсорбированного углеводородного потока, содержащего этилен. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих промывку абсорбированного углеводородного потока водой для абсорбции аминов из абсорбированного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих превращение оксидов азота в аммиак и кислорода в воду при селективной гидрогенизации ацетилена в абсорбированном углеводородном потоке. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана и одного из метанола и цианида водорода, арсина в первом адсорбционном модуле и адсорбцию арсина во втором адсорбционном модуле. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих регенерацию адсорбента в первом адсорбционном модуле с помощью десорбционного газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих сжатие углеводородного потока до стадии абсорбции. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих отмывку кислых газов из углеводородного потока до сжатия углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих извлечение этилена из абсорбированного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих превращение ацетилена в этилен, кислорода в воду и оксидов азота в аммиак с использованием водорода, изначально присутствующего в абсорбированном углеводородном потоке. Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих регистрацию по меньшей мере одного параметра процесса; генерирование сигнала или данных по результатам регистрации; и передачу сигнала или данных.

Второй вариант осуществления изобретения представляет собой способ удаления легких газов из углеводородного потока, содержащего этилен, этан и более тяжелые углеводороды, включающий сжатие углеводородного потока с получением сжатого углеводородного потока; абсорбцию диоксида углерода, сульфида водорода и карбонилсульфида из сжатого углеводородного потока посредством контакта с растворителем с получением абсорбированного углеводородного потока; (b) селективную гидрогенизацию ацетилена в абсорбированном углеводородном потоке до этилена с образованием гидрогенизированного углеводородного потока; (c) адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана; и одного из метанола и цианида водорода и арсина из гидрогенизированного углеводородного потока с образованием адсорбированного углеводородного потока, содержащего этилен. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих промывку абсорбированного углеводородного потока водой для абсорбции аминов из абсорбированного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих превращение оксидов азота в аммиак и кислорода в воду при селективной гидрогенизации ацетилена в абсорбированном углеводородном потоке. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана и одного из метанола и цианида водорода, арсина в первом адсорбционном модуле и адсорбцию арсина во втором адсорбционном модуле. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих регенерацию адсорбента в первом адсорбционном модуле с помощью десорбционного газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих извлечение этилена из абсорбированного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих отмывку кислых газов из углеводородного потока до сжатия углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих превращение ацетилена в этилен, кислорода в воду и оксидов азота в аммиак с использованием водорода, изначально присутствующего в абсорбированном углеводородном потоке.

Третий вариант осуществления изобретения представляет собой способ удаления легких газов из углеводородного потока, включающего в себя этилен, этан и более тяжелые углеводороды, включающий (a) абсорбцию диоксида углерода, сульфида водорода и карбонилсульфида из потока углеводородов посредством контакта с растворителем с получением абсорбированного углеводородного потока; (b) селективную гидрогенизацию ацетилена в абсорбированном углеводородном потоке до этилена, оксидов азота до аммиака и кислорода до воды с образованием гидрогенизированного углеводородного потока; (c) адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана; и одного из метанола и цианида водорода и арсина из гидрогенизированного углеводородного потока с образованием адсорбированного углеводородного потока, содержащего этилен. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, дополнительно включающих адсорбцию по меньшей мере одного из воды, ртути, аммиака и меркаптана и одного из метанола и цианида водорода, арсина в первом адсорбционном модуле и адсорбцию арсина во втором адсорбционном модуле.

Без дополнительной проработки считается, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко устанавливать основные характеристики настоящего изобретения, чтобы без отступления от его сущности и объема вносить в изобретение различные изменения и модификации настоящего изобретения и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

Реферат

Изобретение относится к способу удаления этилена из углеводородного потока, включающего в себя этилен, этан и более тяжелые углеводороды, включающему: (a) абсорбцию диоксида углерода, сульфида водорода и карбонилсульфида из углеводородного потока посредством контакта с растворителем с получением абсорбированного углеводородного потока; (b) селективную гидрогенизацию ацетилена в абсорбированном углеводородном потоке до этилена с образованием гидрогенизированного углеводородного потока; и (c) адсорбцию из гидрогенизированного углеводородного потока воды, ртути, аммиака и/или меркаптана, метанола и/или цианида водорода в первом адсорбционном модуле и арсина во втором адсорбционном модуле с образованием адсорбированного углеводородного потока, содержащего этилен и не более примерно 15 ч./млрд арсина. 8 з.п. ф-лы, 2 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ удаления тяжелых углеводородов

Комментарии