Устройство и способ регулируемой подачи оксида алюминия - RU2781547C2

Код документа: RU2781547C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству и способу удаления загрязняющих веществ из отходящего газа технологии, образуемого электролитическими элементами, используемыми в установке по производству алюминия. Более конкретно, настоящее изобретение относится к устройству и способу управления подачей оксида алюминия в электролитический элемент и в специально отведенный сухой скруббер.

Предпосылки создания изобретения

В процессе электролитического производства алюминия, например, в процессе Холла-Эру, алюминий получают путем снижения содержания оксида алюминия в электролитическом реакторе с плавлением, наполненном расплавленным электролитом в виде фторидсодержащего минерального вещества. Во время технологического процесса образуется отходящий газ, содержащий фторидсодержащие вещества, такие как фторид водорода (HF) и фторсодержащая пыль. Поскольку эти вещества крайне негативно влияют на окружающую среду, эти вещества необходимо отделить перед тем, как отходящий газ технологического процесса будет выпущен в окружающую атмосферу. В то же время фторсодержащий расплав является важным для электролитического процесса, и поэтому извлечение фторидсодержащих веществ является желательным для рециркуляции в электролитический процесс. Такая рециркуляция может происходить путем адсорбции фторсодержащих веществ на адсорбенте в виде частиц.

Как отмечалось, электролитическая реакция, происходящая в электролитических реакторах с плавлением, приводит к образованию отходящего газа технологического процесса в виде горячего содержащего твердые частицы отходящего газа, обычно очищаемого в газоочистной установке перед его выбросом в атмосферу. Пример газоочистной установки для очистки отходящего газа, образующегося в электролитических реакторах с плавлением, описан в патенте США № 5,885,539. Газоочистная установка, описанная в патенте США № 5,885,539, содержит первый контактный реактор и второй контактный реактор. Отходящий газ из электролитических реакторов с плавлением сначала направляют в первый контактный реактор и в первом контактном реакторе приводят в контакт с рециклированным оксидом алюминия. Частично очищенный отходящий газ затем направляют во второй контактный реактор и во втором контактном реакторе приводят в контакт со свежим оксидом алюминия. Частично использованный оксид алюминия рециркулируют из второго контактного реактора в первый контактный реактор. Устройство удаления пыли удаляет оксид алюминия из отходящего газа, который затем выбрасывается в атмосферу.

Система извлечения фторидных соединений содержит фильтрующую систему, которая включена в закрытую систему. Важно обеспечить стабильный перенос отходящего газа из технологического процесса производства алюминия в фильтрующую систему. Стабильный перенос осуществляется с помощью газоотводных каналов, через которые с помощью больших вентиляторов передается отходящий газ. Газоотводные каналы содержат основные каналы и ответвляющиеся каналы, соединенные по текучей среде с системой фильтрации. Для каждого электролитического элемента для производства алюминия ответвляющийся канал вводится в основной канал или соединяется с ним. Поперечное сечение основного канала постепенно увеличивается с помощью диффузоров по мере увеличения количества транспортируемого отходящего газа. Для окружающей среды, но также и для электролитического процесса, очень важно, чтобы распределение отходящего газа было как можно более равномерным. Традиционно равномерного распределения отходящего газа достигают за счет увеличения в большей степени дросселирования отходящего газа, транспортируемого внутри ответвляющегося канала, по мере приближения ответвляющегося канала к вытяжным вентиляторам. Дросселирование представляет собой потери энергии сдвига в результате падения давления.

Газоочистные установки для отходящего газа технологического процесса, образующегося во время электролитической обработки алюминия, включают в себя как централизованные системы, так и децентрализованные системы. Централизованные системы часто подключаются к одному или более цехам, содержащим электролитические элементы, при этом каждый цех может содержать от 70 до 200 электролитических элементов, при этом оборудование для очистки расположено посредине между цехами или снаружи. Централизованная система соединяется с каждым из электролитических элементов с помощью сложной и дорогостоящей системы трубопроводов. Оксид алюминия, используемый в качестве адсорбирующего вещества в процессе очистки отходящего газа, хранится в отдельных бункерах, т.е. бункере для хранения оксида алюминия перед использованием и бункере для хранения оксида алюминия после использования в процессе очистки отходящего газа. Впоследствии оксид алюминия, хранящийся после использования, транспортируют обратно в каждый элемент с помощью транспортных средств, кранов или другой системы транспортировки алюминия, такой как система транспортировки алюминия в компактной фазе.

Децентрализованные системы используются для очистки отходящего газа технологического процесса от 5 до 40 электролитических элементов, более предпочтительно от 10 до 20 электролитических элементов. Таким образом, требуется система трубопроводов меньшего размера и значительно снижаются потребности в транспортировке в перемещении оксида алюминия. При пуске в эксплуатацию достигается большая гибкость, при этом расстояние между хранилищем оксида алюминия и электролитическими элементами может быть сведено к минимуму. Дополнительные преимущества, достигаемые децентрализованными системами, описаны в патенте США № 6,406,524.

Хотя известны системы очистки отходящего газа технологического процесса, образующегося во время электролитической обработки алюминия, в алюминиевой промышленности по-прежнему необходимы улучшенные системы, снижающие эксплуатационные затраты, сокращающие занимаемую оборудованием площадь, сокращающие капитальные затраты и/или повышающие адаптируемость для соответствия конкретным требованиям к системе для более крупного производственного оборудования.

Изложение сущности изобретения

Настоящее изобретение относится к устройству и способу удаления загрязняющих веществ из отходящего газа технологического процесса, производимого электролитическими элементами, используемыми в установке по производству алюминия.Настоящее изобретение относится к устройству и способу удаления загрязняющих веществ из отходящего газа технологии, образуемого электролитическими элементами, используемыми в установке по производству алюминия. Более конкретно, настоящее изобретение относится к устройству и способу управления подачей оксида алюминия в электролитический элемент и к отдельному контактному реактору сухого скруббера. В соответствии с одним вариантом осуществления настоящего изобретения предложено устройство, в котором каждый отдельный алюминиевый электролитический элемент расположен на уровне ниже уровня отдельного контактного реактора сухого скруббера для удаления газообразных загрязняющих веществ, таких как фторид водорода, из отходящего газа, образующегося в процессе производства алюминия. Один алюминиевый электролитический элемент содержит ряд анодных электродов, как правило, от шести до тридцати анодных электродов, как правило, расположенных в двух параллельных рядах, проходящих вдоль длины электролитического элемента и проходящих в расплавленное содержимое ванны. Электролитический элемент также содержит один или более катодных электродов. Процесс, происходящий в электролитическом элементе, может быть хорошо известным процессом Холла-Эру, в котором окись алюминия, также взаимозаменяемо называемую в настоящем документе «оксидом алюминия», растворяют в расплаве фторсодержащих минеральных веществ и электролизируют с образованием алюминия. Таким образом, электролитический элемент функционирует в качестве электролизера. Порошкообразный оксид алюминия подают в электролитический элемент из бункера для оксида алюминия посредством гравитации, псевдоожижения, механического переноса и/или аналогичных средств. Порошкообразный оксид алюминия подают в ванну электролитического элемента с помощью питателей. Каждый питатель может быть снабжен питающей трубой, питающим отверстием и пробойником корки электролита, обеспечивающим формирование отверстия в корке, которая часто образуется на поверхности содержимого внутри ванны. Пример пробойника корки электролита описан в патенте США № 5,045,168.

Процесс электролиза, происходящий в электролитическом элементе, генерирует существенные количества тепла, частиц пыли и отходящего газа, включая, помимо прочего, фторид водорода, диоксид серы, диоксид углерода и перфторированные химические вещества (PFC), т.е. загрязнители. Электролитический элемент расположен внутри закрытого корпуса, который образует внутреннюю область. Внутренняя область корпуса содержит выпускное отверстие. Вентилятор втягивает отходящий газ из корпуса через выпускное отверстие в систему очистки отходящего газа. Вентилятор предпочтительно расположен ниже по потоку от системы очистки отходящего газа для создания отрицательного давления внутри системы очистки отходящего газа. Однако для транспортировки отходящего газа могут использоваться и другие конструкции. Из-за отрицательного давления, создаваемого вентилятором, некоторый объем окружающего воздуха втягивается во внутреннюю область корпуса главным образом через зазоры или отверстия между дверцами боковой стенки корпуса. Таким образом, отходящий газ, отбираемый из внутренней области корпуса, содержит отходящий газ, частицы пыли, образующиеся в процессе производства алюминия, и объем окружающего воздуха.

В отдельной системе очистки отходящего газа, расположенной на уровне, который по вертикали находится выше уровня электролитического элемента, отходящий газ проходит вверх через контактный реактор сухого скруббера, в котором диспергируется адсорбирующий агент, как правило, оксид алюминия, и затем используется в процессе производства алюминия. Диспергированный оксид алюминия смешивается с отходящим газом и взаимодействует с некоторыми компонентами отходящего газа, в частности, фторидом водорода, HF и диоксидом серы, SO2, с получением контактировавшего газа. Продукты адсорбции твердых частиц, образованные в результате взаимодействия оксида алюминия с фторидом водорода и диоксидом серы, захватываются контактировавшим газом, проходящим вертикально или вверх, из контактного реактора сухого скруббера через систему очистки отходящего газа к тканевому фильтру. Продукты адсорбции твердых частиц удаляют из контактировавшего газа посредством тканевого фильтра с получением очищенного газа. Помимо удаления фторида водорода и диоксида серы из отходящего газа система очистки отходящего газа через тканевый фильтр также отделяет по меньшей мере часть частиц пыли, захваченных контактировавшим газом из внутренней области корпуса.

Контактный реактор сухого скруббера, составляющий предмет настоящего изобретения, расположен ниже по потоку от бункера для оксида алюминия, который в соответствии с одним вариантом осуществления проходит горизонтально по частично пористой нижней поверхности корпуса системы очистки отходящего газа. Под частично пористой нижней поверхностью на расстоянии вертикально вниз расположена сплошная стенка основания. Корпус системы очистки отходящего газа содержит верхнюю часть, частично пористую нижнюю поверхность со сплошной стенкой основания непосредственно под ней и две противоположные боковые стенки, образующие открытую внутреннюю часть. В контактный реактор с сухим скруббером посредством бункера для оксида алюминия подается оксид алюминия. Таким образом, оксид алюминия проходит по частично пористой нижней поверхности системы очистки отходящего газа из устройства регулирования потока в контактный реактор сухого скруббера посредством гравитации, псевдоожижения, механической транспортировки и/или аналогичных средств. Контактный реактор сухого скруббера оборудован впускным отверстием для отходящего газа для прохождения потока отходящего газа через него с диспергированием оксида алюминия в смесь с отходящим газом внутри контактного реактора сухого скруббера. Впускное отверстие для отходящего газа расположено между частью боковой стенки корпуса и удерживающей стенкой, которая примыкает к свободным концам пористой нижней поверхности и сплошной стенки основания и проходит вертикально вверх от свободных концов до свободного переливного края. Удерживающая стенка находится на некотором расстоянии от боковой стенки, чтобы обеспечить прохождение отходящего газа между ними в контактный реактор с сухим скруббером. Аналогичным образом, в соответствии с одним вариантом осуществления контактный реактор сухого скруббера расположен между подвижной свободной стенкой скруббера, которая проходит по существу параллельно боковой стенке от конца свободного основания до противоположного свободного верхнего конца. Свободная стенка скруббера может быть выполнена с возможностью электронного и/или ручного перемещения путем регулирования рычага, оборудованного соединенными с ним шарнирами. Рычаг, соединенный с боковой стенкой, может иметь шарнир на боковой стенке или вблизи нее. Рычаг, также соединенный со свободной стенкой скруббера, может иметь шарнир на свободной стенке скруббера или вблизи нее. Кроме того, рычаг также может иметь шарнир, расположенный между шарнирами боковой стенки и свободной стенкой скруббера. Рычаг, оборудованный шарнирами или другим механизмом перемещения, обеспечивает электронное и/или ручное перемещение свободной стенки скруббера вертикально, т.е. ближе или дальше от пористой нижней поверхности и горизонтально, т.е. ближе или дальше от боковой стенки. Посредством перемещения и установки свободной стенки скруббера в требуемое положение можно управлять или регулировать подачу оксида алюминия в контактный реактор сухого скруббера. Таким образом, если свободная стенка скруббера расположена относительно близко к пористой нижней поверхности, подача оксида алюминия уменьшается. Если свободная стенка скруббера расположена относительно далеко от пористой нижней поверхности, подача оксида алюминия увеличивается. Если свободная стенка скруббера расположена относительно близко к боковой стенке, подача оксида алюминия увеличивается. Если свободная стенка скруббера расположена относительно далеко от боковой стенки, подача оксида алюминия уменьшается. Устройство регулирования потока управляет потоком оксида алюминия в бункер для оксида алюминия. Устройство регулирования потока содержит первую часть, образованную из удлиненной трубчатой или аналогичной формы полой конфигурации. Первая часть размещена вертикально по отношению верхнего впускного конца, соединенного по текучей среде с подачей первичного оксида алюминия. Противоположный нижний выпускной конец первой части соединен или выполнен как единое целое с вертикально расположенной второй частью. Вторая часть образует открытую внутреннюю область, проходящую от свободного края основания по сторонам, которые сужаются внутрь и вверх к противоположному соединительному концу. Соединительный конец второй части соединяется с нижним выпускным концом первой части. Таким образом, первичный оксид алюминия проходит через устройство управления потоком от верхнего впускного конца первой части к отверстию в основании, образованному кромкой свободного основания второй части. Устройство регулирования потока может быть выполнено с возможностью перемещения. Устройство регулирования потока может быть выполнено с возможностью электронного и/или ручного перемещения путем регулирования рычага, оборудованного соединенными с ним шарнирами. Рычаг соединен с боковой стенкой и может иметь шарнир на боковой стенке или вблизи нее. Рычаг также соединен с устройством регулирования потока и может иметь шарнир на устройстве регулирования потока или вблизи него. Кроме того, рычаг может иметь шарнир, расположенный между шарнирами на боковой стенке и на устройстве регулирования потока. Рычаг, оборудованный шарнирами или другим таким механизмом перемещения, обеспечивает электронное и/или ручное перемещение устройства регулирования потока вертикально, т.е. ближе или дальше от пористой нижней поверхности и горизонтально, т.е. ближе или дальше от боковой стенки. Посредством перемещения и установки устройства регулирования потока в требуемое положение можно регулировать или приспосабливать подачу оксида алюминия в бункер для оксида алюминия, и, следовательно, электролитический элемент и в контактный реактор сухого скруббера.

Поскольку в электролитический элемент подают оксид алюминия из бункера для оксида алюминия, который также подает оксид алюминия в контактный реактор сухого скруббера, требуемая для электролитического элемента скорость подачи оксида алюминия определяется или регулируется скоростью подачи оксида алюминия через устройство регулирования потока в специально выделенный контактный реактор сухого скруббера. Соответственно, оксид алюминия транспортируется от подачи первичного оксида алюминия в устройство регулирования потока, расположенное вертикально внутри корпуса системы очистки отходящего газа, для подачи через него потока оксида алюминия под действием гравитации. Свободный край основания устройства регулирования потока расположен на заданном расстоянии в соответствии с требованиями к системе от частично пористой нижней поверхности корпуса системы очистки отходящего газа внутрь или ниже верхней поверхности оксида алюминия внутри бункера для оксида алюминия. В соответствии с вариантом осуществления подача воздуха соединена по текучей среде с корпусом для подачи воздуха между сплошной стенкой основания и частично пористой нижней поверхностью. В качестве источника воздуха может использоваться вентилятор, воздуходувка или аналогичное устройство. Воздух, подаваемый между сплошной стенкой основания и частично пористой нижней поверхностью, проходит вверх через отверстия, расположенные в части или частях пористой нижней поверхности, таким образом разжижая часть оксида алюминия, нанесенного на пористую нижнюю поверхность. Таким образом, определенное статическое количество первичного оксида алюминия преднамеренно накапливается под второй частью устройства регулирования потока, смежной с боковой стенкой корпуса системы очистки отходящего газа. По мере формирования статического количества первичного оксида алюминия в открытой внутренней области второй части гравитационный поток оксида алюминия через первую часть замедляется или блокируется. По мере того как определенное количество оксида алюминия проходит из-под второй части посредством псевдоожижения и/или гравитации в бункер для оксида алюминия, подающий оксид алюминия в электролитический элемент через питающую трубу, часть статического количества первичного оксида алюминия может освобождаться и смещаться в сторону, снова обеспечивая поток первичного оксида алюминия из первой части. Такой поток оксида алюминия продолжается до тех пор, пока поток не будет снова замедлен или заблокирован из-за накопления статического количества первичного оксида алюминия под второй частью устройства регулирования потока. Посредством этого падения и потока первичного оксида алюминия из устройства регулирования потока управляют подачей оксида алюминия в электролитический элемент, а также в контактный реактор сухого скруббера, расположенный ниже по потоку от питающей трубы. Кроме того, возможно, как в случае «при необходимости» периодического увеличения подачи воздуха может быть соединена с одним или более воздухонагнетательными устройствами. В соответствии с вариантом осуществления воздухонагнетательное устройство может быть расположено на боковой стенке ниже устройства управления потоком. Воздухонагнетательное устройство, расположенное ниже устройства управления потоком, можно использовать периодически для локального увеличения подачи воздуха для изменения или стимулирования условий псевдоожижения оксида алюминия под второй частью устройства регулирования потока для периодического увеличения подачи оксида алюминия в бункер для оксида алюминия. Кроме того, в соответствии с вариантом осуществления воздухонагнетательное устройство может быть расположено над пористой нижней поверхностью на удерживающей стенке. Воздухонагнетательное устройство, расположенное на удерживающей стенке, может периодически использоваться для локального увеличения подачи воздуха с целью изменения или стимулирования условий псевдоожижения для периодического увеличения подачи оксида алюминия в контактный реактор сухого скруббера.

Тканевый фильтр, составляющий предмет настоящего изобретения, расположен в верхней части корпуса системы очистки отходящего газа на уровне, который по вертикали находится над устройством регулирования потока, бункером для оксида алюминия и контактным реактором сухого скруббера. Тканевый фильтр, составляющий предмет настоящего изобретения, содержит опорную стенку, выполненную с возможностью прохождения через часть корпуса системы очистки отходящего газа с образованием барьера, отделяющего область «после фильтра» с одной стороны опорной стенки от области «перед фильтром» с противоположной стороны опорной стенки. Через толщину опорной стенки проходит множество отверстий, причем каждое отверстие снабжено сменным тканевым фильтрующим мешком, который проходит от отверстия в область перед фильтром. В области после фильтра расположено выпускное отверстие, через которое очищенный газ проходит наружу от области после фильтра корпуса системы очистки отходящего газа к оборудованию дополнительной очистки или в атмосферу.

Способ применения системы очистки отходящего газа, составляющей предмет настоящего изобретения, включает: расположение системы очистки отходящего газа, составляющей предмет настоящего изобретения, на уровне, который по вертикали находится выше уровня электролитического элемента, выполненного с возможностью производства алюминия, соединенного по текучей среде с системой очистки отходящего газа, составляющей предмет настоящего изобретения, с электролитическим элементом посредством питающей трубы и выпускного отверстия для отходящего газа, причем питающая труба присоединена к бункеру для оксида алюминия системы очистки отходящего газа, а выпускное отверстие для отходящего газа соединено с контактным реактором сухого скруббера, подачу оксида алюминия в систему очистки отходящего газа посредством устройства регулирования потока, причем устройство регулирования потока подает оксид алюминия в электролитический элемент и в контактный реактор сухого скруббера со скоростью, в зависимости от потребности электролитического элемента в оксиде алюминия, взаимодействие диспергированного оксида алюминия с отходящим газом в контактном реакторе сухого скруббера для удаления загрязняющего вещества из отходящего газа с получением контактировавшего газа, захваченного продуктами адсорбции твердых частиц, и удаление продуктов адсорбции твердых частиц из контактировавшего газа в тканевом фильтре с получением очищенного газа.

Способ применения устройства регулирования потока, составляющего предмет настоящего изобретения, для подачи оксида алюминия включает: обеспечение вертикально расположенного устройства регулирования потока внутри корпуса системы очистки отходящего газа, причем устройство регулирования потока содержит вертикально расположенную удлиненную первую часть и вертикально расположенную вторую часть, расположенную на заданном расстоянии над частично пористой нижней поверхностью корпуса системы очистки отходящего газа, подачу оксида алюминия в устройство регулирования потока от источника оксида алюминия для гравитационной подачи оксида алюминия посредством устройства регулирования потока в бункер для оксида алюминия для подачи оксида алюминия в электролитический элемент и в контактный реактор сухого скруббера и регулирование скорости подачи оксида алюминия в контактный реактор сухого скруббера в зависимости от потребности электролитического элемента в оксиде алюминия.

Таким образом, система очистки отходящего газа, составляющая предмет настоящего изобретения, содержит: специально выделенную систему очистки отходящего газа, расположенную на уровне, который по вертикали находится выше уровня отдельного алюминиевого электролитического элемента, корпус, образующий внутреннюю область отдельной системы очистки отходящего газа, устройство регулирования потока, расположенное вертикально в пределах внутренней области, содержащее удлиненную полую первую часть и сужающуюся вторую часть, расположенную на заданном расстоянии от частично пористой нижней поверхности корпуса, бункер для адсорбента, проходящий через частично пористую нижнюю поверхность корпуса между устройством регулирования потока и контактным реактором сухого скруббера, питающую трубу, соединенную по текучей среде между бункером для адсорбента и отдельным алюминиевым электролитическим элементом, для подачи адсорбента в отдельный алюминиевый электролитический элемент, и выпускное отверстие для отходящего газа в корпусе элемента для отдельного электролитического элемента, соединенное по текучей среде с контактным реактором сухого скруббера, для взаимодействия отходящего газа с адсорбентом, подаваемым из бункера для адсорбента с получением контактировавшего газа. Система очистки отходящего газа дополнительно содержит воздухонагнетательные устройства для изменения или повышения псевдоожижения адсорбента внутри системы. Система очистки отходящего газа, составляющая предмет настоящего изобретения, дополнительно содержит тканевый фильтр, выполненный с возможностью удаления продуктов адсорбции твердых частиц и пыли из контактирующего газа. Тканевый фильтр содержит множество съемных тканевых фильтрующих мешков, расположенных внутри корпуса на уровне, который по вертикали находится выше уровня устройства регулирования потока, бункера для адсорбента и контактного реактора сухого скруббера. Устройство регулирования потока и/или часть контактного реактора сухого скруббера могут быть выполнены с возможностью перемещения, чтобы влиять на псевдоожижение адсорбента, причем устройство регулирования потока системы очистки отходящего газа регулирует скорость подачи адсорбента в контактный реактор сухого скруббера в зависимости от скорости расхода адсорбента электролитическим элементом.

Таким образом, устройство регулирования потока, составляющее предмет настоящего изобретения, содержит: вертикально расположенную удлиненную полую первую часть, вертикально расположенную вторую часть, образующую открытую внутреннюю область, причем вторая часть содержит коническую стенку, проходящую между краем основания и соединительной верхней частью, причем соединительная верхняя часть соединена по текучей среде с нижним открытым концом первой части, источник адсорбента, соединенный по текучей среде с открытым верхним концом первой части, и часть бункера для адсорбента, расположенного на заданном расстоянии по вертикали ниже устройства регулирования потока, причем устройство регулирования потока выполнено с возможностью механического регулирования скорости подачи адсорбента в контактный реактор сухого скруббера в зависимости от скорости расхода адсорбента алюминиевым электролитическим элементом. Край основания второй части устройства регулирования потока, составляющего предмет настоящего изобретения, расположен по вертикали ниже верхней поверхности адсорбента в бункере для адсорбента. Дополнительно первая часть устройства управления потоком, составляющего предмет настоящего изобретения, имеет трубчатую или аналогичную полую конфигурацию. Край основания второй части устройства регулирования потока, составляющего предмет настоящего изобретения, имеет больший размер, чем соединительная верхняя часть второй части.

Таким образом, способ применения устройства управления потоком, составляющего предмет настоящего изобретения, включает: расположение устройства регулирования потока, содержащего: вертикально расположенную удлиненную полую первую часть, вертикально расположенную вторую часть, образующую открытую внутреннюю область, причем вторая часть содержит коническую стенку, проходящую между открытым свободным краем основания и соединительной верхней частью, причем соединительная верхняя часть соединена по текучей среде с нижним выпускным концом первой части, источник адсорбента, соединенный по текучей среде с открытым верхним впускным концом первой части, и часть бункера для адсорбента, расположенного на заданном расстоянии по вертикали ниже устройства регулирования потока, и управление устройством регулирования потока для регулирования скорости подачи адсорбента в контактный реактор сухого скруббера в зависимости от скорости расхода адсорбента алюминиевым электролитическим элементом. В соответствии со способом, составляющим предмет настоящего изобретения, адсорбент проходит под действием гравитации через устройство регулирования потока от открытого верхнего впускного конца первой части к открытому свободному краю основания второй части. Адсорбент представляет собой оксид алюминия. Способ, составляющий предмет настоящего изобретения, дополнительно включает в себя увеличение скорости подачи адсорбента в контактный реактор посредством воздухонагнетательного устройства.

Способ, составляющий предмет настоящего изобретения, дополнительно включает уменьшение скорости подачи адсорбента в контактный реактор сухого скруббера посредством неподвижного адсорбента, накапливающегося в открытой внутренней области, образованной второй частью. Способ дополнительно включает снижение скорости подачи потока адсорбента через устройство управления потоком в контактный реактор сухого скруббера посредством неподвижного адсорбента, накапливающегося в открытой внутренней области, образованной второй частью, и неподвижного адсорбента, накапливающегося ниже второй части. В соответствии со способом, составляющим предмет настоящего изобретения, открытый свободный край основания второй части имеет больший размер, чем соединительная верхняя часть второй части. Кроме того, в соответствии со способом, составляющим предмет настоящего изобретения, соединительная верхняя часть второй части имеет такой же размер и конфигурацию, что и нижний выпускной конец первой части.

Преимущество системы, составляющей предмет настоящего изобретения, заключается в том, что управление балансом оксида алюминия и фторида может зависеть от конкретного электролитического элемента. Следовательно, если по какой-либо причине один электролитический элемент генерирует больше газообразного водорода, питатель может приводиться в действие для подачи большего количества оксида алюминия в электролитический элемент для адсорбции большего количества фторида, чтобы снизить потери фторида из электролитического элемента. Кроме того, при приведении в действие питателя пробойник корки электролита сначала задействован внутри ванны для открытия отверстия, через которое оксид алюминия подается в содержимое ванны. В ходе этой операции вырабатывается значительное количество газообразного фтористого водорода. Таким образом, во время работы питатель подает на электролитический элемент больше оксида алюминия. Дополнительный оксид алюминия, подаваемый в электролитический элемент, адсорбирует больше фторида, уменьшая потери фторида из электролитического элемента в процессе эксплуатации. Предпочтительно для дополнительного контроля питателя посредством контроллера и контроля выбросов датчик фторида водорода, датчик диоксида серы и/или датчик перфторированных химических веществ установлен на выпускном отверстии для очищенного газа или относительно близко к нему. Дополнительные цели и признаки настоящего описания будут очевидны из представленного ниже подробного описания и формулы изобретения.

Краткое описание графических материалов

Настоящее изобретение более подробно описано ниже со ссылкой на прилагаемые графические материалы, на которых:

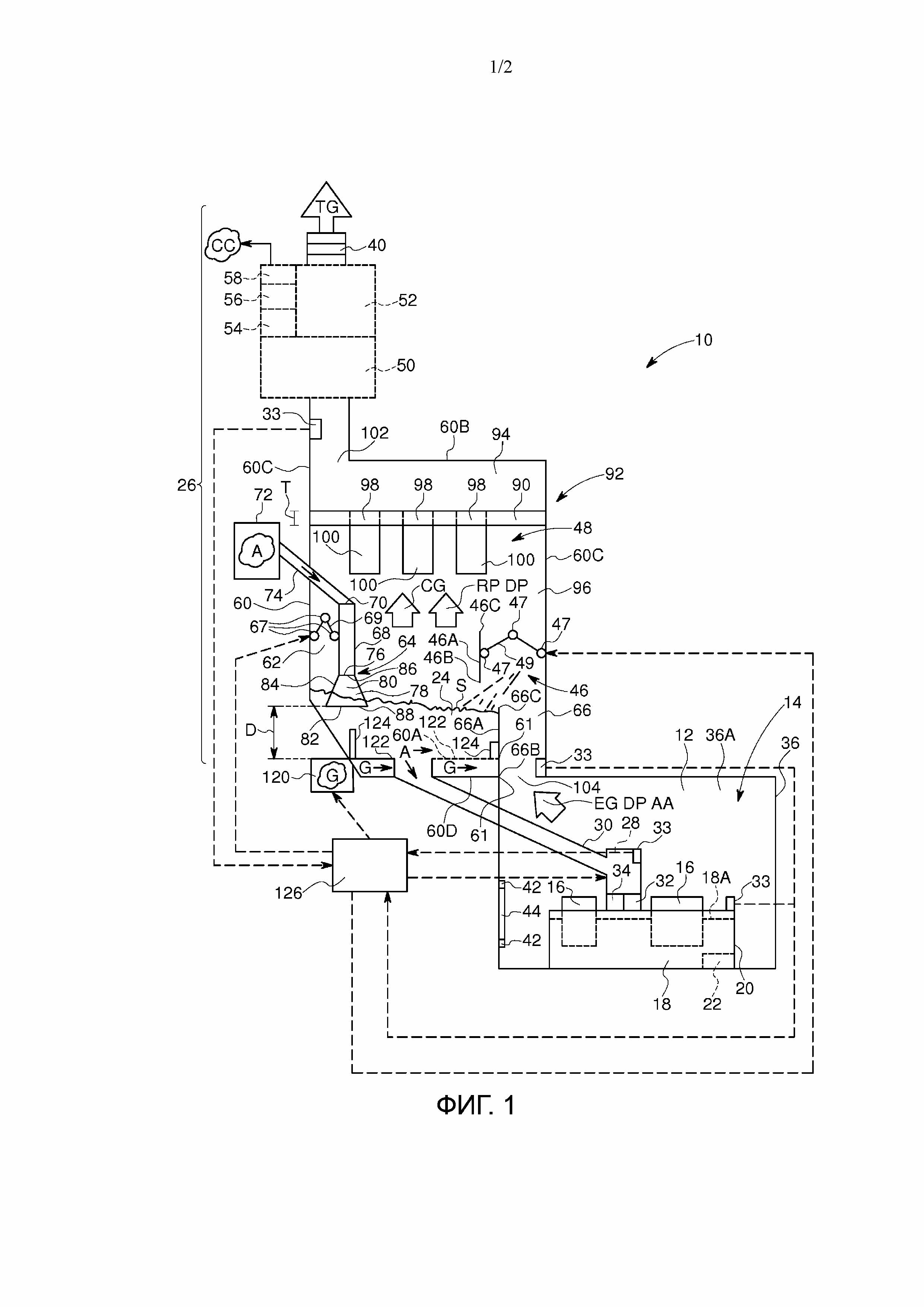

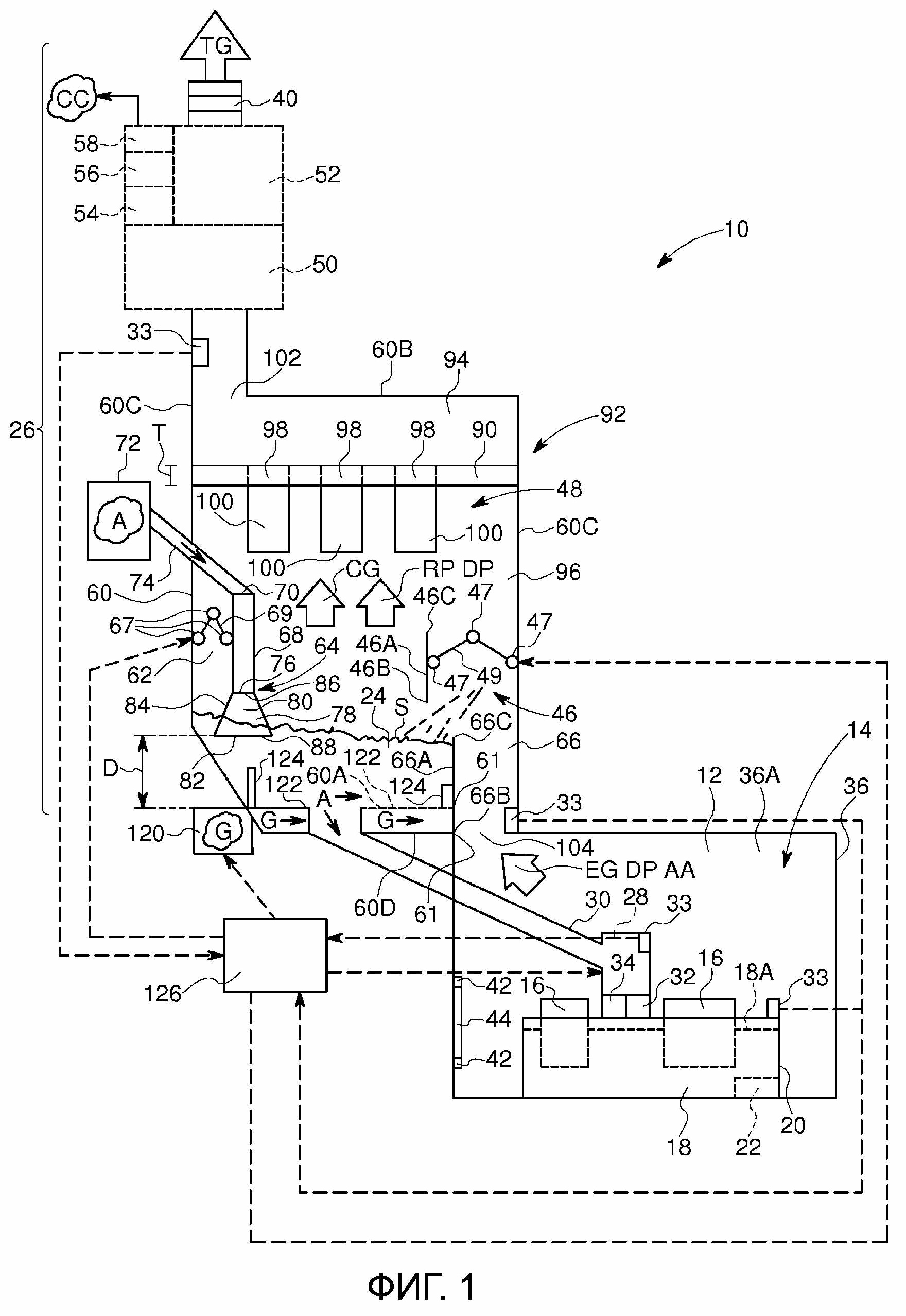

на фиг. 1 представлен схематический вид сбоку в поперечном сечении установки по производству алюминия, оснащенной вариантом осуществления системы очистки отходящего газа, составляющей предмет настоящего изобретения; и

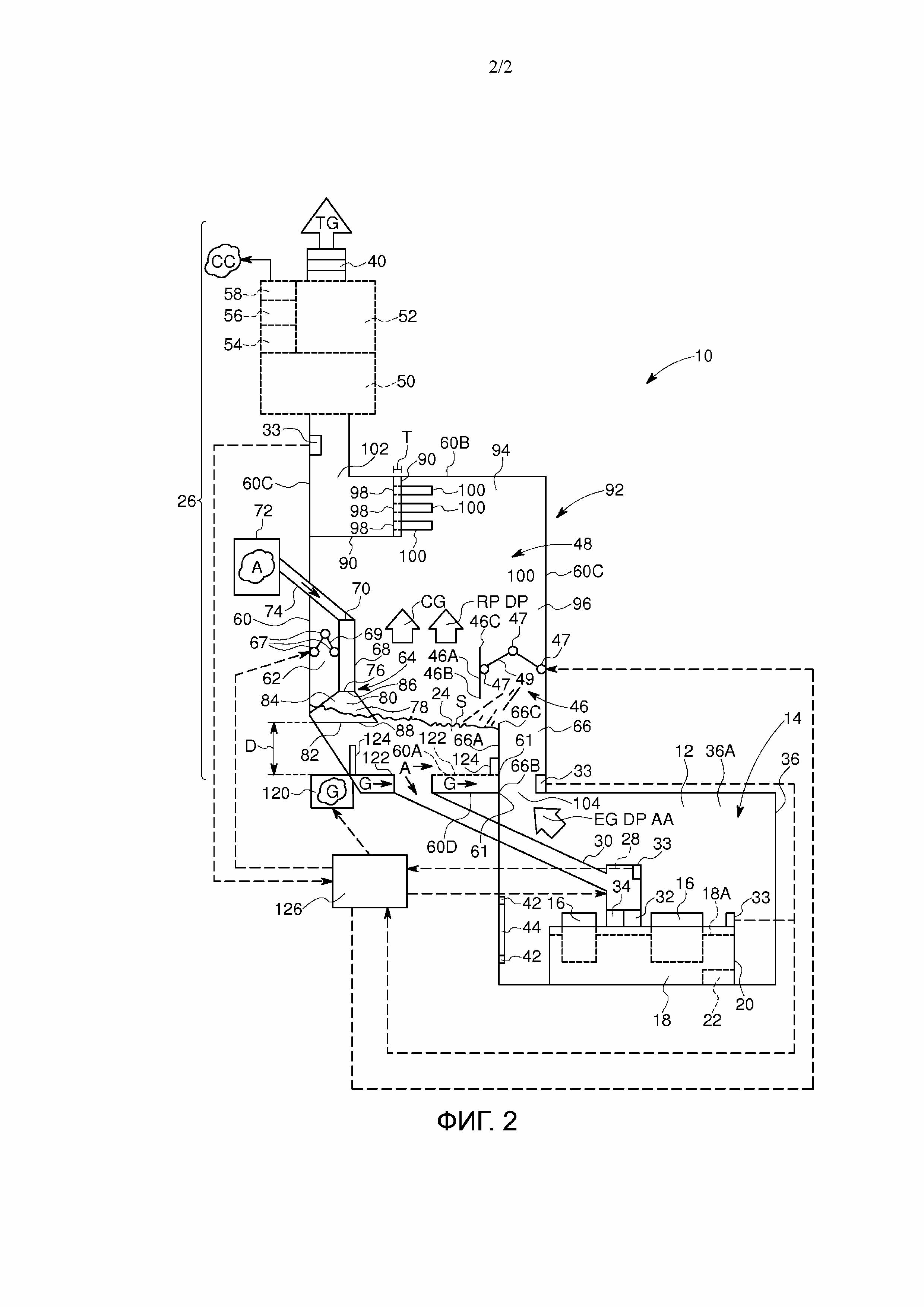

на фиг. 2 представлен схематический вид сбоку в поперечном сечении установки по производству алюминия, оснащенной другим вариантом осуществления системы очистки отходящего газа, составляющей предмет настоящего изобретения.

Подробное описание изобретения

Каждая из фиг. 1 и 2 представляет собой схематическое изображение установки 10 по производству алюминия. Основные компоненты установки 10 по производству алюминия включают в себя цех 12 для электролитического элемента для производства алюминия, в котором может быть размещено множество электролитических элементов 14 для производства алюминия. Для ясности и простоты на каждой из фиг. 1 и 2 изображен только один алюминиевый электролитический элемент 14, но следует понимать, что цех 12 для электролитического элемента обычно может содержать от 50 до 200 электролитических элементов 14. Каждый алюминиевый электролитический элемент 14 содержит ряд анодных электродов 16, как правило, от шести до тридцати анодных электродов 16, как правило, расположенных в два параллельных ряда, проходящих по всей длине электролитического элемента 14 и проходящих в содержимое 18 ванны 20. Электролитический элемент 14 также содержит один или более катодных электродов 22. Процесс, происходящий в электролитическом элементе 14, может быть хорошо известным процессом Холла-Эру, в котором оксид алюминия или оксид алюминия A, термины, используемые в настоящем документе взаимозаменяемо, растворяют в расплаве фторсодержащих минеральных веществ и электролизируют с образованием алюминия. Следовательно, электролитический элемент 14 функционирует в качестве электролизера. Порошкообразный оксид алюминия A подают в электролитический элемент 14 из бункера 24 для оксида алюминия, выполненного как единое целое с системой 26 очистки отходящего газа, специально выделенной для одного электролитического элемента 14. Порошкообразный оксид алюминия A подают в ванну 20 с помощью питателей 28, управляемых контроллером 126. Каждый питатель 28 снабжен питающей трубой 30, питающим отверстием 32 и пробойником 34 корки электролита, обеспечивающим формирование отверстия в корке, которая часто образуется на поверхности 18A содержимого 18. Пример пробойника 34 корки электролита описан в патенте США № 5,045,168. Каждый питатель 28 электрически соединен с контроллером 126. Контроллер 126 также может быть электронным образом соединен с датчиком 33 фторида водорода, расположенным во впускном отверстии 102 для очищенного газа. Пример датчика 33 фторида водорода описан в европейском патенте № 2181753. Другие датчики 33 также могут быть расположены в выпускном отверстии 102 для очищенного газа, например, в датчике диоксида серы, датчике перфторированных химических веществ, датчике диоксида углерода и/или аналогичном датчике загрязняющего вещества. Контроллер 126 также может быть электрически соединен с системой 120 подачи воздуха и воздухонагнетательными устройствами 124. Контроллер 126 более подробно описан ниже.

Процесс электролиза, происходящий в электролитическом элементе 14, генерирует большие количества теплоты Н, частиц пыли DP и отходящего газа EG, включая, без ограничений, фторид водорода, диоксид серы и диоксид углерода, т.е. загрязняющие вещества. Корпус 36 элемента образует внутреннюю область 36A, в которой расположена ванна 20. Впускное отверстие 66 для отходящего газа EG соединено по текучей среде с внутренней областью 36А. Вентилятор 40 отводит отходящий газ EG из внутренней области 36A и через систему 26 очистки отходящего газа. Вентилятор 40 предпочтительно расположен ниже по потоку от системы 26 очистки отходящего газа для создания отрицательного давления в системе 26 очистки отходящего газа. Однако в качестве альтернативы вентилятор 40 также может быть установлен на других участках в зависимости от требований установки 10. Вентилятор 40 создает посредством соединенного по текучей среде впускного отверстия 66 для отходящего газа EG всасывание во внутренней области 36А корпуса 36 ячейки. В результате отрицательного давления в корпусе 36 элемента объем окружающего воздуха АА втягивается во внутреннюю область 36А главным образом через зазоры или отверстия 42 в дверцах 44 боковых стенок. Отходящий газ EG, отбираемый из внутренней области 36A через впускное отверстие 66 для отходящего газа EG, содержит отходящий газ EG, частицы пыли DP, образующиеся в процессе производства алюминия, и объем окружающего воздуха AA.

В системе 26 очистки отходящего газа отходящий газ EG смешивается в контактном реакторе 46 сухого скруббера с адсорбентом, который обычно представляет собой оксид алюминия A, который затем используется в процессе производства алюминия. Оксид алюминия A взаимодействует с некоторыми компонентами отходящего газа EG, в частности, c фторидом водорода HF и диоксидом серы SO2. Продукты адсорбции в виде частиц PP, образованные в результате реакции оксида алюминия A с фторидом водорода и диоксидом серы, отделяют от контактировавшего газа CG посредством тканевого фильтра 48. Помимо удаления фторида водорода и диоксида серы из отходящего газа EG, система 26 очистки отходящего газа посредством тканевого фильтра 48 также отделяет по меньшей мере часть частиц DP пыли, захваченных отходящим газом EG из внутренней области 36A.

Необязательно очищенный газ TG, вытекающий из системы 26 очистки отходящего газа через выпускное отверстие 102 для очищенного газа, дополнительно очищают в устройстве 50 удаления диоксида серы. Устройство 50 удаления диоксида серы удаляет большую часть диоксида серы, оставшегося в очищенном газе TG после переработки в системе 26 очистки отходящего газа. Устройство 50 удаления диоксида серы может представлять собой, например, скруббер с морской водой, такой как описанный в патенте США № 5,484,535, мокрый скруббер с известняком, такой как описанный в европейском патенте № 0162536, или другое такое устройство, в котором используется щелочное поглощающее вещество для удаления диоксида серы из производственного газа.

Необязательно очищенный газ TG, протекающий из системы 26 очистки отходящего газа или из устройства 50 удаления диоксида серы, дополнительно обрабатывают в устройстве 52 удаления диоксида углерода, выполненном с возможностью удаления по меньшей мере части диоксида углерода из очищенного газа TG. Устройство 52 удаления диоксида углерода может представлять собой устройство любого типа, подходящее для удаления газообразного диоксида углерода из производственного газа. Примером подходящего устройства 52 удаления диоксида углерода является устройство, выполненное с возможностью осуществления способа с охлажденным аммиаком. В способе с охлажденным аммиаком очищенный газ TG взаимодействует, например, с раствором или суспензией карбоната аммония и/или бикарбоната аммония при низкой температуре, например от 0°C до 10°C, в абсорбере 54. Раствор или суспензия избирательно абсорбируют газообразный диоксид углерода из очищенного газа TG. Таким образом, очищенный газ TG, содержащий главным образом газообразный азот и газообразный кислород, поступает из абсорбера 54 для выпуска в атмосферу. Отработанный раствор или суспензию карбоната аммония и/или бикарбоната аммония транспортируют из абсорбера 54 в регенератор 56, в котором раствор или суспензию карбоната аммония и/или бикарбоната аммония нагревают до температуры, например, от 50°C до 150°C, что приводит к высвобождению диоксида углерода в форме концентрированного газа. Затем регенерированный раствор или суспензию карбоната аммония и/или бикарбоната аммония возвращают в абсорбер 54. Концентрированный газообразный диоксид углерода протекает из регенератора 56 в установку 58 переработки газа, в которой сжимается концентрированный газообразный диоксид углерода. Сжатый концентрированный диоксид углерода CC можно утилизировать, например, путем закачивания в старую шахту или т.п. Пример устройства 52 удаления диоксида углерода описанного типа описан в патенте США № 2008/0072762. Следует понимать, что также можно использовать другие устройства 52 удаления диоксида углерода.

Хотя рассматриваемая система 26 очистки отходящего газа описана в настоящем документе как выделенная для электролитического элемента 14, объем настоящего описания охватывает сферы применения, в которых использование рассматриваемой системы 26 очистки отходящего газа может быть предназначено для более чем одного электролитического элемента 14. В специально выделенной системе 26 очистки отходящего газа, расположенной на уровне, который по вертикали находится выше уровня электролитического элемента 14, отходящий газ EG течет вверх через контактный реактор 46 сухого скруббера. Контактный реактор 46 сухого скруббера, составляющий предмет настоящего изобретения, расположен ниже по потоку от бункера 24 для оксида алюминия, который проходит горизонтально по пористой нижней поверхности 60A корпуса 60 системы 26 очистки отходящего газа. Термин «пористая нижняя поверхность 60A» при использовании в настоящем документе в совокупности относится либо к полностью пористой поверхности, либо к частично пористой поверхности в зависимости от потребностей системы 26 очистки отходящего газа. Под пористой нижней поверхностью 60A на расстоянии вертикально вниз расположена сплошная стенка 60D основания. Корпус 60 системы 26 очистки отходящего газа содержит верхнюю часть 60B, пористую нижнюю поверхность 60A со сплошной стенкой 60D основания под ней и две противоположные боковые стенки 60C, образующие открытую внутреннюю часть 62. В контактный реактор 46 сухого скруббера подается поток оксида алюминия A в виде псевдоожиженного слоя и/или гравитационного потока из бункера 24 для оксида алюминия. Таким образом, оксид алюминия A протекает через пористую нижнюю поверхность 60A системы 26 очистки отходящего газа из устройства 64 регулирования потока в контактный реактор 46 сухого скруббера, оснащенный впускным отверстием 66 для отходящего газа EG. В контактном реакторе 46 сухого скруббера оксид алюминия A распределяется и смешивается с отходящим газом EG, поступающим в корпус 60 системы очистки 26 отходящего газа через впускное отверстие 66 для отходящего газа EG. Впускное отверстие 66 для отходящего газа EG расположено между частью боковой стенки 60C и удерживающей стенкой 66A, причем конец 66B основания примыкает к свободным концам 61 пористой нижней поверхности 60A и сплошной стенки 60D основания и проходит вертикально вверх от конца 66B основания к свободному концу 66C переливного края. Удерживающая стенка 66A находится на некотором расстоянии от боковой стенки 60C для обеспечения потока отходящего газа EG между ними в контактный реактор 46 сухого скруббера. Аналогичным образом контактный реактор 46 сухого скруббера расположен между подвижной свободной стенкой 46A скруббера, которая проходит по существу параллельно боковой стенке 60C от конца 46B свободного основания до противоположного свободного верхнего конца 46C. Свободная стенка 46A скруббера может быть выполнена с возможностью электронного перемещения с помощью контроллера 126 и/или ручного перемещения путем регулирования рычага 49, оборудованного соединенными с ним шарнирами 47. Рычаг 49, соединенный с боковой стенкой 60C, может иметь шарнир 47, расположенный на боковой стенке 60C или рядом с ней. Рычаг 49, соединенный со свободной стенкой 46A скруббера, может иметь шарнир 47, расположенный на свободной стенке 46A скруббера или рядом с ней. Кроме того, рычаг 49 может иметь шарнир 47, расположенный между шарнирами боковой стенки 60C и свободной стенки 46A скруббера. Рычаг 49, оснащенный шарнирами 47 или подобным подвижным механическим устройством, обеспечивает электронное перемещение с помощью контроллера 126 или ручное перемещение свободной стенки 46A скруббера в вертикальном, т.е. ближе или дальше от пористой нижней поверхности 60A и горизонтально, т.е. ближе или дальше от боковой стенки 60C. Таким образом, при расположении свободной стенки 46A скруббера относительно ближе к пористой нижней поверхности 60A уменьшается подача оксида алюминия A в контактный реактор 46 сухого скруббера. При расположении свободной стенки 46A скруббера относительно дальше от пористой нижней поверхности 60A увеличивается подача оксида алюминия A в контактный реактор 46 сухого скруббера. При расположении свободной стенки 46A скруббера относительно ближе к смежной боковой стенке 60C уменьшается подача оксида алюминия A в контактный реактор 46 сухого скруббера. При расположении свободной стенки 46 A скруббера относительно дальше от смежной боковой стенки 60C увеличивается подача оксида алюминия A в контактный реактор 46 сухого скруббера. Посредством перемещения и установки свободной стенки 46A скруббера в требуемое положение можно управлять или регулировать подачу оксида алюминия A в контактный реактор 46 сухого скруббера. Устройство регулирования потока 64 содержит первую часть 68, образованную из удлиненной трубчатой или другой аналогичной полой конфигурации. Первая часть 68 размещена вертикально по отношению верхнего впускного конца 70, соединенного по текучей среде с подачей 72 первичного оксида алюминия посредством регулируемого канала 74. Противоположный нижний выпускной конец 76 первой части 68 соединен или выполнен как единое целое с вертикально расположенной второй частью 78. Вторая часть 78 образует открытую внутреннюю область 80, проходящую от свободного края 82 основания по сторонам 84, которые проходят сужаясь внутрь и вверх к соединительному концу 86. Соединительный конец 86 второй части 78 соединяется по текучей среде с нижним выпускным концом 76 первой части 68. Таким образом, оксид алюминия A под действием гравитации проходит через устройство 64 регулирования потока от верхнего впускного конца 70 первой части 68 к отверстию 88 основания, образованному краем 82 свободного основания второй части 78. Хотя описываемое в настоящем документе устройство 64 регулирования потока имеет трубчатую первую часть 68 и коническую вторую часть 78 для контролируемого гравитационного течения, объем настоящего описания охватывает другие формы и/или конфигурации, выполненные с возможностью функционирования в качестве устройства 64 регулирования потока, составляющего предмет настоящего изобретения, описанного в настоящем документе. Устройство 64 регулирования потока может быть выполнено с возможностью перемещения. Устройство управления потоком 64 может быть выполнено с возможностью электронного перемещения с помощью контроллера 126 и/или с возможностью ручного перемещения путем регулирования рычага 69 с соединенными с ним шарнирами 67. Рычаг 69, соединенный с боковой стенкой 60C, может быть оснащен шарниром 67 на боковой стенке 60C или рядом с ней. Рычаг 69, соединенный с устройством 64 регулирования потока, может быть оснащен шарниром 67 на устройстве 64 регулирования потока или рядом с ним. Кроме того, рычаг 69 может быть оснащен шарниром 67 между шарнирами боковой стенки 60C и устройством 64 регулирования потока. Рычаг 69, оснащенный шарнирами 67 обеспечивает электронное перемещение с помощью контроллера 126 или ручное перемещение устройства 64 регулирования потока вертикально, т.е. ближе или дальше от пористой нижней поверхности 60A и горизонтально, т.е. ближе или дальше от боковой стенки 60C. Таким образом, при расположении устройства 64 регулирования потока относительно ближе к пористой нижней поверхности 60A уменьшается подача оксида алюминия A в бункер для оксида алюминия. При расположении устройства 64 регулирования потока относительно дальше от пористой нижней поверхности 60A увеличивается подача оксида алюминия A в бункер для оксида алюминия. При расположении устройства 64 регулирования потока относительно ближе к смежной боковой стенке 60C уменьшается подача оксида алюминия A в бункер для оксида алюминия. При расположении устройства 64 регулирования потока относительно дальше от смежной боковой стенки 60C увеличивается подача оксида алюминия A в бункер для оксида алюминия. Посредством перемещения и установки устройства 64 регулирования потока в требуемое положение можно управлять или регулировать подачу оксида алюминия A в электролитический элемент 14 и контактный реактор 46 сухого скруббера.

Поскольку в электролитический элемент 14 подают оксид алюминия A из бункера 24 для оксида алюминия, который также подает оксид алюминия A в контактный реактор 46 сухого скруббера, расход оксида алюминия A электролитическим элементом 14 определяется или регулируется скоростью подачи оксида алюминия в специально выделенный 46 сухого скруббера. Соответственно, оксид алюминия A транспортируется от подачи 72 первичного оксида алюминия в устройство 64 регулирования потока, расположенное вертикально внутри корпуса 60 системы 26 очистки отходящего газа, для подачи через него потока оксида алюминия A под действием гравитации. Свободный край 82 основания устройства 64 регулирования потока расположен на заданном расстоянии D от пористой нижней поверхности 60A корпуса 60 системы 26 очистки отходящего газа в потоке оксида алюминия A внутри бункера 24 для оксида алюминия. В соответствии с одним вариантом осуществления источник 120 воздуха соединен по текучей среде с корпусом 60 для подачи воздуха G между сплошной стенкой 60D основания и пористой нижней поверхностью 60A на концах 63, противоположных свободным концам 61. В качестве источника воздуха 120 может использоваться вентилятор, воздуходувка или аналогичное устройство. Воздух G, подаваемый между сплошной стенкой 60D основания и пористой нижней поверхностью 60A, протекает вверх через отверстия 122, расположенные по всем частям или частям пористой нижней поверхности 60A, таким образом разжижая часть оксида алюминия A, поддерживаемого пористой нижней поверхностью 60A. Таким образом, определенное статическое количество оксида алюминия Намеренно создается под второй частью 78 устройства 64 регулирования потока и смежной с ней боковой стенкой 60C корпуса 60 системы 26 очистки отходящего газа. По мере накопления статического количества оксида алюминия A в открытой внутренней области 80 второй части 78 гравитационный поток оксида алюминия A через первую часть 68 замедляется или блокируется. По мере того как определенное количество оксида алюминия A в псевдоожиженном состоянии поступает из второй части 78 в бункер 24 для оксида алюминия, подающий оксид алюминия A в электролитический элемент 14 через питающую трубу 30, часть статического количества оксида алюминия A смещается под действием силы тяжести для обеспечения потока оксида алюминия A из первой части 68 до тех пор, пока или до тех пор, пока поток не будет снова замедлен или блокирован статическим количеством оксида алюминия A, созданным под второй частью 78 устройства управления потоком 64. Посредством этого падения и потока оксида алюминия A из устройства 64 регулирования потока управляют подачей оксида алюминия A в электролитический элемент 14 и потоком оксида алюминия A в контактный реактор 46 сухого скруббера, расположенный ниже по потоку от питающей трубы 30, к электролитическому элементу 14. Кроме того, возможно, как в случае «при необходимости» периодического увеличения подачи 120 воздуха может быть соединена с одним или более воздухонагнетательными устройствами 124. В соответствии с одним вариантом осуществления воздухонагнетательное устройство 124 может быть расположено на боковой стенке 60C ниже устройства 64 управления потоком. Воздухонагнетательное устройство 124 под устройством 64 регулирования потока может периодически использоваться для локального увеличения подачи воздуха G, чтобы периодически изменять или стимулировать условия псевдоожижения под второй частью 78 устройства 64 регулирования потока. В соответствии с другим вариантом осуществления воздухонагнетательное устройство 124 может быть расположено над пористой нижней поверхностью 60A на удерживающей стенке 66A. Устройство 124 подачи воздуха можно периодически использовать на удерживающей стенке 66A для локального увеличения подачи воздуха G с целью периодического изменения или увеличения подачи оксида алюминия A в контактный реактор 46 сухого скруббера.

Тканевый фильтр 48 расположен в верхней части 92 корпуса 60 системы 26 очистки отходящего газа на уровне, который по вертикали находится выше уровня устройства 64 регулирования потока, бункером 24 для оксида алюминия и контактным реактором 46 сухого скруббера. Тканевый фильтр 48 содержит опорную стенку 90, расположенную внутри верхней части 92 корпуса 60 системы 26 очистки отходящего газа, отделяющего по текучей среде область 94 «после фильтра» с одной стороны опорной стенки 90 от области 96 «перед фильтром» с противоположной стороны опорной стенки 90. Через толщину T опорной стенки 90 проходит множество отверстий 98, причем каждое отверстие 98 снабжено сменным тканевым фильтрующим мешком 100, который проходит от отверстия 98 в область 96 перед фильтром. Внутри области 94 после фильтра расположено выпускное отверстие 102 для очищенного газа, через который очищенный газ TG проходит наружу от области 94 после фильтра корпуса 60 системы 26 очистки отходящего газа к необязательному оборудованию 50, 52 дополнительной очистки или в атмосферу.

На фиг. 1 боковая сторона 84 нижней части 78 устройства 64 регулирования потока размещена смежно с боковой стенкой 60C корпуса 60, при этом тканевый фильтр 48 размещен вертикально, т.е. тканевые фильтрующие мешки 100 проходят вертикально. Другой вариант осуществления, схематически изображенный на фиг. 2, боковая сторона 84 нижней части 78 устройства 64 регулирования потока имеет укороченную конфигурацию для обеспечения относительно плотной стыковки с боковой стенкой 60C корпуса 60, при этом тканевый фильтр 48 размещен горизонтально, т.е. тканевые фильтрующие мешки 100 проходят горизонтально. Кроме того, варианты осуществления, в которых устройство 64 регулирования потока расположено смежно с боковой стенкой 60C корпуса 60 (как показано на фиг. 1), а тканевый фильтр 48 расположен горизонтально (как показано на фиг. 2), или устройство 64 управления потоком в укороченной конфигурации (как показано на фиг. 2) и тканевый фильтр 48 расположен вертикально (как показано на фиг. 1), также считаются входящими в объем настоящего изобретения.

Способ применения системы 26 очистки отходящего газа, составляющей предмет настоящего изобретения, включает: расположение системы 26 очистки отходящего газа, составляющей предмет настоящего изобретения, на уровне, который по вертикали находится выше уровня электролитического элемента 14 для производства алюминия, соединение по текучей среде системы 26 очистки отходящего газа, составляющей предмет настоящего изобретения, с электролитическим элементом 14 через питающую трубу 30 и выпускное отверстие 104 для отходящего газа. Таким образом, питающая труба 30 присоединена к бункеру 24 для оксида алюминия, при этом выпускное отверстие 104 для отходящего газа соединено с впускным отверстием 66 для отходящего газа EG контактного реактора 46 сухого скруббера. Оксид алюминия A подается в систему 26 очистки отходящего газа через устройство 64 регулирования потока, причем устройство 64 регулирования потока подает оксид алюминия A в электролитический элемент 14 и контактный реактор 46 сухого скруббера со скоростью, определяемой требованием электролитического элемента 14. Оксид алюминия A, подаваемый в контактный реактор 46 сухого скруббера, взаимодействует с отходящим газом EG в контактном реакторе 26 сухого скруббера для удаления загрязняющих веществ из отходящего газа EG с получением контактировавшего газа CG, захваченного продуктами PP адсорбции твердых частиц. Способ дополнительно включает извлечение продуктов PP адсорбции твердых частиц из контактирующего газа CG в соответствующем тканевом фильтре 48 с получением очищенного газа TG.

Способ применения устройства 64 регулирования потока, составляющего предмет настоящего изобретения, для подачи оксида алюминия A включает: обеспечение вертикально расположенного устройства 64 регулирования потока внутри корпуса 60 системы 26 очистки отходящего газа, причем устройство 64 регулирования потока содержит вертикально расположенную удлиненную первую часть 68 и вертикально расположенную вторую часть 78, расположенную на заданном расстоянии D над горизонтальной пористой нижней поверхностью 60A корпуса 60 системы 26 очистки отходящего газа, подачу оксида алюминия A в устройство 64 регулирования потока от первичного источника 72 оксида алюминия A для гравитационной подачи оксида алюминия A посредством устройства 64 регулирования потока в бункер 24 для оксида алюминия A для подачи оксида алюминия в электролитический элемент 14 и в контактный реактор 46 сухого скруббера и регулирование скорости подачи оксида алюминия A в контактный реактор 46 сухого скруббера в зависимости от потребности электролитического элемента 14 в оксиде алюминия A.

Преимущество установки 10, составляющей предмет настоящего изобретения, заключается в том, что управление балансом оксида алюминия A и фторида зависит от конкретного электролитического элемента 14. Таким образом, если по какой-либо причине электролитический элемент 14 генерирует больше газообразного водорода, датчик 33 фторида водорода электронным образом передает результат измерения фторида водорода на контроллер 126 и посредством электронного управления с помощью контроллера 126 питатель 28 будет подавать на электролитический элемент 14 больше оксида алюминия A для адсорбции большего количества фторида для уменьшения количества фторида, потерянного в электролитическом элементе 14. Кроме того, при приведении в действие питателя 28 пробойник 34 корки электролита сначала задействуется внутри ванны 20 для открытия отверстия, через которое оксид алюминия A подается в содержимое 18 ванны 20. В этой операции генерируется значительное количество газообразного фтористого водорода. Таким образом, во время работы питатель 28 будет подавать на электролитический элемент 14 больше оксида алюминия A. Дополнительный оксид алюминия A, подаваемый в электролитический элемент 14, адсорбирует больше фторида, уменьшая потери фторида из электролитического элемента 14 в процессе эксплуатации. Датчик 33 фторида водорода предпочтительно расположен на выпускном отверстии 102 для отходящего газа EG или относительно близко к нему для управления контроллером 126 питающего устройства 28, которое подает оксид алюминия A в электролитический элемент 14. Кроме того, один или более датчиков 33 фторида водорода могут быть расположены в различных других местах внутри установки 10 по производству алюминия, таких как, без ограничений, смежный питатель 28 и/или смежное выпускное отверстие 104 для отходящего газа. Аналогично датчикам 33 фторида водорода, на установке 10 также могут быть расположены другие датчики 33, например датчики диоксида серы, датчики диоксида углерода, датчики перфторированных химических веществ и/или подобные датчики загрязняющих веществ, для контроля выбросов.

Таким образом, система 26 очистки отходящего газа, составляющая предмет настоящего изобретения, содержит: выделенную систему 26 очистки отходящего газа, расположенную на уровне, который по вертикали находится выше уровня отдельного алюминиевого электролитического элемента 14, корпус 60, образующий внутреннюю область 62 отдельной системы 26 очистки отходящего газа, устройство 64 регулирования потока, расположенное вертикально в пределах внутренней области 62, содержащее удлиненную полую первую часть 68 и сужающуюся вторую часть 78, расположенную на заданном расстоянии D от частично пористой нижней поверхности 60A корпуса 60, бункер 24 для адсорбента, проходящий через частично пористую нижнюю поверхность 60A корпуса 60 между устройством 64 регулирования потока и контактным реактором 46 сухого скруббера, питающую трубу 30, соединенную по текучей среде между бункером 24 для адсорбента и отдельным алюминиевым электролитическим элементом 14, для подачи адсорбента в отдельный алюминиевый электролитический элемент 14, и выпускное отверстие 104 для отходящего газа в корпусе 36 элемента для отдельного электролитического элемента 14, соединенное по текучей среде с впускным отверстием 66 для отходящего газа EG контактного реактора 46 сухого скруббера, для взаимодействия отходящего газа EG с адсорбентом, подаваемым из бункера 24 для адсорбента с получением контактировавшего газа CG. Система 26 очистки отходящего газа, составляющая предмет настоящего изобретения, дополнительно содержит воздухонагнетательные устройства 124 для изменения или повышения псевдоожижения адсорбента внутри системы 26. Система 26 очистки отходящего газа, составляющая предмет настоящего изобретения, дополнительно содержит тканевый фильтр 48, выполненный с возможностью удаления продуктов PP адсорбции твердых частиц и пыли DP из контактирующего газа CG. Тканевый фильтр 48 содержит множество съемных тканевых фильтрующих мешков 100, расположенных внутри корпуса 60 на уровне, который по вертикали находится выше уровня устройства 64 регулирования потока, бункера 24 для адсорбента и контактного реактора 46 сухого скруббера. Устройство регулирования потока и/или часть контактного реактора сухого скруббера выполнены с возможностью перемещения, чтобы влиять на псевдоожижение адсорбента и/или поток, причем устройство 64 регулирования потока системы 26 очистки отходящего газа регулирует скорость подачи адсорбента в контактный реактор 46 сухого скруббера в зависимости от скорости расхода адсорбента электролитическим элементом 14.

Таким образом, устройство 64 регулирования потока, составляющее предмет настоящего изобретения, содержит: вертикально расположенную удлиненную полую первую часть 68, вертикально расположенную вторую часть 78, образующую открытую внутреннюю область 80, причем вторая часть 78 содержит коническую стенку 84, проходящую между краем 82 основания и соединительной верхней частью 86, причем соединительная верхняя часть 86 соединена по текучей среде с нижним открытым концом 76 первой части 68, источник 72 адсорбента, соединенный по текучей среде с открытым верхним концом 70 первой части 68, и часть бункера 24 для адсорбента, расположенного на заданном расстоянии D по вертикали ниже устройства 64 регулирования потока, причем устройство 64 регулирования потока выполнено с возможностью механического регулирования скорости подачи адсорбента в контактный реактор 46 сухого скруббера в зависимости от скорости расхода адсорбента алюминиевым электролитическим элементом 14. Край 82 основания второй части 78 устройства 64 регулирования потока, составляющего предмет настоящего изобретения, расположен по вертикали ниже верхней поверхности S адсорбента в бункере для адсорбента 24. Дополнительно первая часть 68 устройства 64 управления потоком, составляющего предмет настоящего изобретения, имеет трубчатую или аналогичную полую конфигурацию. Край 82 основания второй части 78 устройства 64 регулирования потока, составляющего предмет настоящего изобретения, имеет больший размер, чем соединительная верхняя часть 86 второй части 78.

Таким образом, способ применения устройства 64 управления потоком, составляющего предмет настоящего изобретения, включает: расположение устройства 64 регулирования потока, содержащего: вертикально расположенную удлиненную полую первую часть 68, вертикально расположенную вторую часть 78, образующую открытую внутреннюю область 80, причем вторая часть 78 содержит коническую стенку 84, проходящую между открытым свободным краем 82 основания и соединительной верхней частью 86, причем соединительная верхняя часть 86 соединена по текучей среде с нижним выпускным концом 76 первой части 68, источник адсорбента 72, соединенный по текучей среде с открытым верхним впускным концом 70 первой части 68, и часть бункера 24 для адсорбента, расположенного на заданном расстоянии D по вертикали ниже устройства 64 регулирования потока, и управление устройством 64 регулирования потока для регулирования скорости подачи адсорбента в контактный реактор 46 сухого скруббера в зависимости от скорости расхода адсорбента алюминиевым электролитическим элементом 14. В соответствии со способом, составляющим предмет настоящего изобретения, адсорбент под действием силы тяжести проходит через устройство 64 регулирования потока от открытого верхнего впускного конца 70 первой части 68 к открытому свободному краю 82 основания второй части 78. Адсорбент представляет собой оксид алюминия A. Способ, составляющий предмет настоящего изобретения, дополнительно включает увеличение скорости подачи адсорбента в контактный реактор 46 сухого скруббера посредством воздухонагнетательного устройства 124. Способ, составляющий предмет настоящего изобретения, дополнительно включает уменьшение скорости подачи адсорбента в контактный реактор 46 сухого скруббера посредством неподвижного адсорбента, накапливающегося в открытой внутренней области 80, образованной второй частью 78. Способ дополнительно включает снижение скорости подачи потока адсорбента через устройство 64 управления потоком в контактный реактор 46 сухого скруббера посредством неподвижного адсорбента, накапливающегося в открытой внутренней области 80, образованной второй частью 78, и неподвижного адсорбента, накапливающегося под второй частью 78. В соответствии со способом, составляющим предмет настоящего изобретения, открытый свободный край 82 основания второй части 78 имеет больший размер, чем соединительная верхняя часть 86 второй части 78. Кроме того, в соответствии со способом, составляющим предмет настоящего изобретения, соединительная верхняя часть 86 второй части 78 имеет такой же размер и конфигурацию, что и нижний выпускной конец 76 первой части 68.

Хотя настоящее описание описано со ссылкой на ряд вариантов осуществления изобретения, специалистам в данной области будет понятно, что могут быть внесены различные изменения и эквивалентные замены элементов без отступления от его объема. Кроме того, допускается внесение множества модификаций для адаптации идей настоящего изобретения к конкретной ситуации или материалу без отступления от его существенного объема. Таким образом, предполагается, что настоящее изобретение не ограничивается конкретными вариантами осуществления, описанными в качестве наилучшего предполагаемого варианта осуществления изобретения, а включает в себя все варианты осуществления в пределах объема приложенной формулы изобретения. Более того, термины «первый», «второй» и т.д. не обозначают какой-либо порядок или важность, а термины «первый», «второй» и т.д. используются с целью различения одного элемента от другого.

Реферат

Изобретение может быть использовано в химической промышленности. Система 26 очистки газа, отходящего от одного или более электролитических элементов в производстве алюминия, предназначена для одного или более алюминиевых электролитических элементов 14 и расположена на уровне, который по вертикали находится выше уровня электролитических элементов 14. Система 26 содержит корпус 60, имеющий по меньшей мере частично пористую нижнюю часть 60А и образующий внутреннюю область 62 системы 26 очистки газа. Система 26 также содержит устройство 64 регулирования потока адсорбента – оксида алюминия, подаваемого из источника 72 адсорбента, расположенное вертикально во внутренней области 62, содержащее удлиненную полую первую часть 68 и сужающуюся вторую часть 78, расположенную на расстоянии D от по меньшей мере частично пористой нижней части 60А корпуса 60. В состав системы 26 также входят бункер 24 для адсорбента, питающая труба 30 и выпускное отверстие 104 для отходящего газа. Предложены также устройство и способ регулирования потока адсорбента – оксида алюминия - в производстве алюминия. Изобретения позволяют снизить эксплуатационные и капитальные затраты, уменьшить занимаемую оборудованием площадь. 3 н. и 12 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Система сбора неочищенного газа

Распределение в электролизере рециркулируемого отходящего газа

Газоочистное устройство и способ очистки газа

Комментарии