Пьезоэлектрический привод или двигатель, способ приведения его в действие и способ его изготовления - RU2179363C2

Код документа: RU2179363C2

Чертежи

Описание

Изобретение относится к небольшим двигателям и приводам, содержащим электромеханические материалы, которые меняют форму под действием электрического поля. В частности, изобретение относится к двигателям и приводам, в которых движение относительно другого тела осуществляется путем повторения малых шагов. Изобретение также относится к способу приведения в действие таких двигателей и к способу их изготовления.

Уровень техники

Имеется большая потребность в высокоэффективных двигателях с размерами менее нескольких миллиметров, которые могут осуществлять линейное и/или вращательное движение. Часто

желательно, чтобы такие двигатели имели высокую точность, а также могли создавать большие усилия. Очевидно, что поскольку надежные и дешевые двигатели требуются, например, для перемещения кинокамер,

жестких дисков, CD-проигрывателей и т.д., потенциальный рынок для них огромен. Кроме того, такие двигатели представляют большой интерес в области медицинской аппаратуры, например насосов. Известны

различные устройства, основанные на использовании электромеханических материалов. Электромеханические материалы обладают интересной особенностью изменять свою форму под действием электрического поля.

При наложении электрического поля выполненные из электромеханических материалов детали, прикрепленные к базовой пластине, будут перемещать свои незакрепленные поверхности. Такие перемещения,

сокращения или расширения могут использоваться для создания различных типов двигателей или приводов.

Для двигателей с размерами 1 см и выше часто используется ультразвук. Кроме того, в двигателях такого типа часто используются резонанс, колебания, бегущая волна или ударное воздействие. Обычно в таких двигателях резонансные колебания возникают в самих электромеханических материалах и твердом монолитном материале, обычно в металлическом блоке. Например, в двигателях бегущей волны выступающие части металлического блока приводятся в эллиптическое движение, а другой объект, находящийся в контакте с этими выступающими частями, вынужден перемещаться в соответствии с этим движением. Применительно к миниатюрным двигателям эта техника имеет недостатки, поскольку перемещения станут слишком маленькими, ограниченными неуправляемой поверхностной топографией и т.д.

Более приемлемый подход к созданию миниатюрных двигателей, основанных на использовании электромеханических материалов, заключается в использовании устройств, которые работают вне собственного резонанса. Одним из примеров приводного устройства, которое обладает большими возможностями для удовлетворения потребности в таких двигателях, является двигатель Inchworm (М. Bexell, A. -L. Tiensuu, J-A. Schweitz, J. Soderkvist и S. Johansson, Sensors and Actuators A, 43 (1994) 322-329). Движение создается путем повторения малых шагов подобно тому, как движется червь, что отражено в названии (The micropositioning book. Fishers, NY: Burleigh Instruments, Inc. (1990)). Этот принцип движения далее в настоящей заявке называется методом "нерезонансного шага" в отличие от упомянутых выше ультразвуковых методов. Детали из электромеханического материала могут также называться пьезоэлектрическим преобразователем (PZT).

Принцип этого движения прост. Перемещаемое тело удерживается между двумя захватами, по одному с каждой стороны перемещаемого тела. Каждый захват состоит из продольной детали пьезоэлектрического преобразователя, по существу параллельной перемещаемому телу, при этом на каждом конце имеется поперечный пьезоэлектрический преобразователь. Пьезоэлектрические преобразователи смонтированы на металлических телах. В исходном положении все поперечные пьезоэлектрические преобразователи возбуждены, так что они расширяются и захватывают перемещаемое тело. Затем два противолежащих передних поперечных преобразователя сжимаются, освобождая перемещаемое тело от захвата. На продольные пьезоэлектрические преобразователи накладывается электрическое поле, благодаря чему они удлиняются, затем снова обеспечивают расширение передних поперечных пьезоэлектрических преобразователей, которые захватывают перемещаемое тело в новом положении. Задние поперечные пьезоэлектрические преобразователи отпускают перемещаемое тело, а продольным пьезоэлектрическим преобразователям позволяют снова сжаться, после чего задние пьезоэлектрические преобразователи вновь захватывают тело. В результате такого цикла тело переместится относительно двух захватов.

Для управления работой такого привода необходимо электронное управление. Электроника должна обеспечить различные пьезоэлектрические преобразователи соответствующими напряжениями в нужной последовательности. Так как такая последовательность напряжений может повторяться очень быстро, можно получить относительно быстрое перемещение, несмотря на небольшую величину шага.

Имеются некоторые критичные факторы, ограничивающие развитие существующих устройств, работа которых основана на принципе нерезонансных шагов. К этим факторам относятся трудность достижения достаточного большого рабочего хода отдельного приводного элемента и необходимость дорогостоящей высокоточной сборке элементов и других частей системы. Некоторые решения этих проблем представлены в заявке Швеции N 9300305-1. При использовании приводных элементов, способных перемещаться по меньшей мере в двух направлениях, число элементов было уменьшено. В то же время можно увеличить ход путем введения в элементы внутренних рычагов (например, биморфных пьезоэлементов), которые обеспечивают большую свободу в проектировании. Согласно этим идеям был построен миниатюрный двигатель, который имел большой вращающий момент и предсказанные параметры движения (M.Bexell и S.Johansson, Stockholm, Sweden (1995) 528 - News).

В соответствии с вышеупомянутым решением, движение относительно другого тела может быть получено следующим образом. Четыре активных элемента из электромеханического материала установлены на пассивной опорной пластине, обычно выполненной из кремния, а перемещаемое тело удерживается выступающими активными элементами. Все элементы состоят из двух разделенных по вертикали управляемых частей пьезоэлектрического преобразователя, проходящих между опорной пластиной и перемещаемым телом. При подаче на первую часть пьезоэлектрического преобразователя напряжения, создающего электрическое поле в горизонтальном направлении, но не на другую его часть, одна часть будет стремиться сжаться в вертикальном направлении, а другая не будет изменяться. Так как эти две части механически объединены в одну деталь, активный элемент соответственно изогнется в сторону подвижной части. Если возбуждение подано на обе части, сократится весь элемент, а если напряжение подано только на второй пьезоэлектрический преобразователь, элемент изогнется в другом направлении. Путем изменения напряжения на различных частях контактная точка на вершине активного элемента может перемещаться по любой траектории в пределах ромбической области. "Контактная точка", конечно, не является точкой в математическом смысле, а представляет собой маленькую "контактную зону", зависящую от фактической конфигурации и нормальных сил, и в настоящем описании эти выражения используются как синонимы.

При использовании четырех активных элементов, расположенных друг за другом в направлении поперечного движения, можно добиться перемещения тела. Заставив первый и третий элементы перемещаться синфазно и перемещая второй и четвертый элементы несинфазно, обеспечивают нерезонансное шаговое движение, аналогичное описанному выше.

В настоящее время такой двигатель имеет максимальное отношение "вращающий момент/объем" из всех известных на сегодняшний день миниатюрных двигателей. Однако даже этой конструкции присущи некоторые недостатки, на устранение которых направлено настоящее изобретение. В предыдущей заявке двигатель состоит, например, из активных элементов, установленных на подложке, и обычно сборка осуществляется с помощью пайки. Это операция отнимает довольно много времени и, следовательно, является дорогостоящей. Однако для большинства областей применения требуется, чтобы цена каждого двигателя была очень низкой.

В вышеупомянутой заявке для движения в двух направлениях и одновременно для увеличения рабочего хода используются биморфные или мультиморфные пьезоэлементы. Недостатком биморфного пьезоэлемента с одним захватом является то, что происходит значительный меньший выигрыш в силе по сравнению с идеальным рычагом, поэтому элементы такого типа используются там, где при перемещении не требуются большие силы. Биморфный пьезоэлемент с двойным захватом, искривленная мембрана или дугообразная структура обеспечивают создание больших сил для данного увеличения рабочего хода, как описано в патенте США N 5589725. Однако до сих пор не было создано удовлетворительной конструкции этих рычажных структур. Либо их изготовление (например, сборка) слишком дорого, либо они имеют неудовлетворительные рабочие параметры.

Одним важным применением миниатюрных двигателей являются катетерные инструменты (для медицинского использования). Проблема состоит в том, как управлять формой длинной узкой трубки. Трубка или сама является инструментом, или является вспомогательным приспособлением для другого катетерного инструмента. Имеется лишь несколько предложений или примеров того, как управлять движением трубчатой структуры с диаметром меньше 5 мм. Все предложения имеют очевидные недостатки. Перемещения происходят слишком медленно, трубка является слишком слабой или при перемещении она слишком сильно нагревается.

Многослойные структуры из пьезоэлектрических материалов обычно изготавливают следующим способом. Необработанную ленту получают литьем смеси пьезоэлектрического порошка и связующего полимерного материала. Электродный рисунок создается путем нанесения металлической пасты на сырую ленту методом трафаретной печати. Многослойную структуру получают ламинированием этих лент с последующим нагреванием структуры в два этапа, первый из которых включает выгорание полимерного материала, а второй - спекание с образованием монолитного блока. Внешнюю форму обычно придают путем резки острым лезвием в необработанном состоянии, но могут использоваться также и другие способы придания формы, например сверление, резка и перфорирование. Контакты к различным электродным слоям делают после спекания путем печатания или нанесения металлической пасты на стороны, перпендикулярные к слоям, и последующей высокотемпературной обработки пасты с образованием металла.

Для большинства будущих областей применения миниатюрных двигателей требуется, чтобы их изготовление было дешевым. Известные способы изготовления миниатюрных устройств довольно дороги и совсем не подходят для создания дешевых активных компонентов. Основными проблемами остаются нанесение электродов и электрическое соединение между слоями в электрически активном материале.

Сущность изобретения

Целью

изобретения является создание двигателя или привода, основанного на нерезонансном шаговом принципе и содержащего как можно меньше отдельных элементов, при сохранении или улучшении точности перемещения

устройства. Кроме того, целью изобретения является создание способов изготовления таких двигателей или приводов.

Другой целью изобретения является создание двигателя или привода, который допускает дальнейшую миниатюризацию.

Еще одной целью изобретения является создание двигателя или привода, который может обеспечить широкий диапазон сложных движений.

Эти цели достигнуты в двигателе или приводе, выполненном согласно п.1 формулы изобретения. Привод или двигатель содержит электромеханический материал, обеспечивающий перемещение, которое создается за счет многократного выполнения малых шагов. Привод содержит по меньшей мере один монолитный модуль с электродами, интегрированными в электромеханический материал. Термин "монолитный" в этом описании означает единое тело, целостность которого достигнута в результате термической обработки, например спеченный блок из различных материалов. Привод имеет по меньшей мере две точки контакта с перемещаемым телом, которые могут устанавливаться независимо друг от друга путем перемещения по меньшей мере в двух независимых направлениях относительно пассивной части монолитного модуля. Модуль, один или в сочетании с другими, может использоваться для перемещения другого тела.

Способ изготовления согласно настоящему изобретению представляет собой способ создания сложного электродного устройства в керамическом теле, например в электромеханическом материале. Способ включает копирование геометрического профиля в полимерной ленте с зернами электромеханического материала. Это копирование создает в модуле трехмерный рисунок.

Краткое описание чертежей

Ниже изобретение описано более подробно со ссылками на прилагаемые чертежи, где

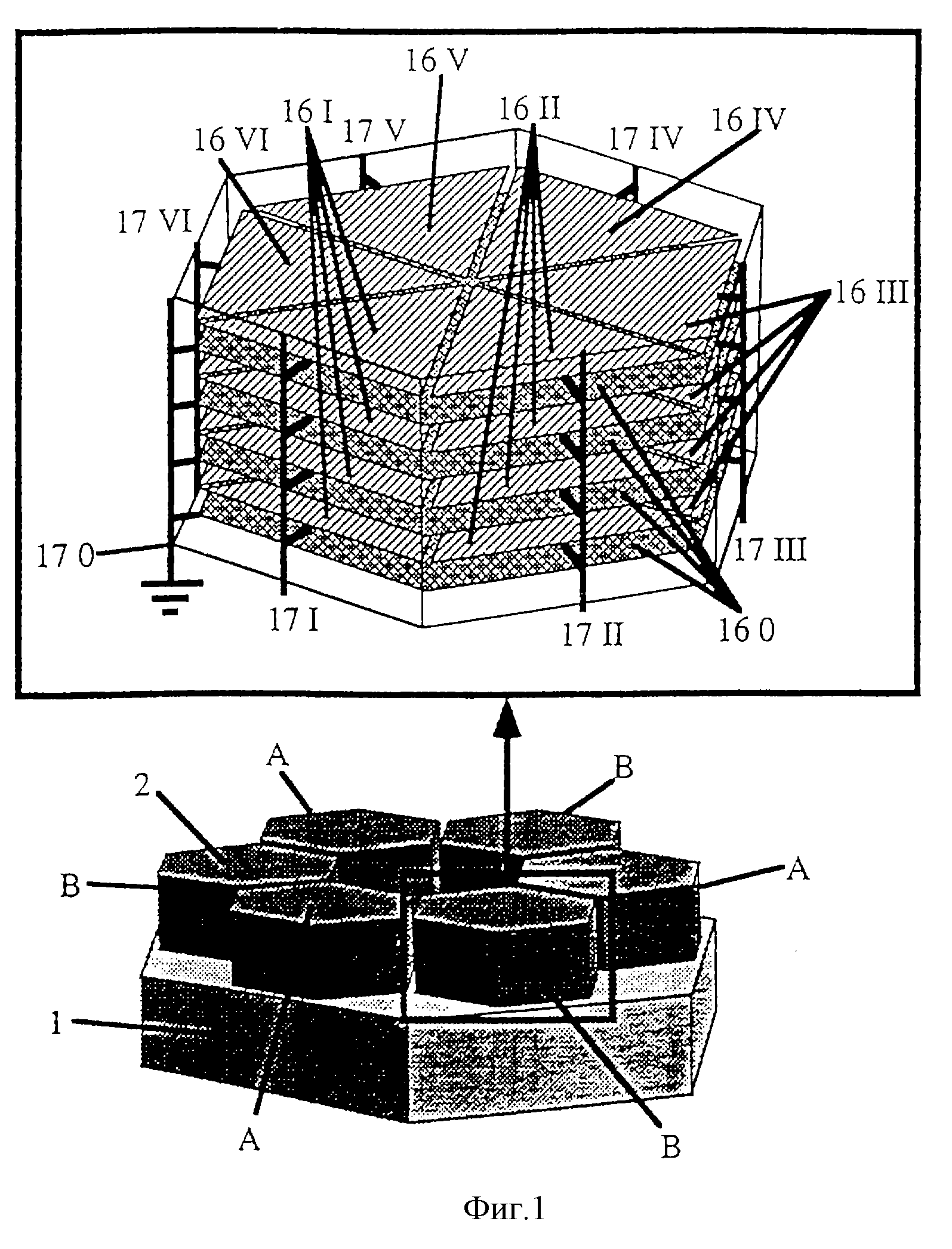

на фиг.

1 изображен предпочтительный вариант выполнения гексагональной монолитной структуры согласно изобретению,

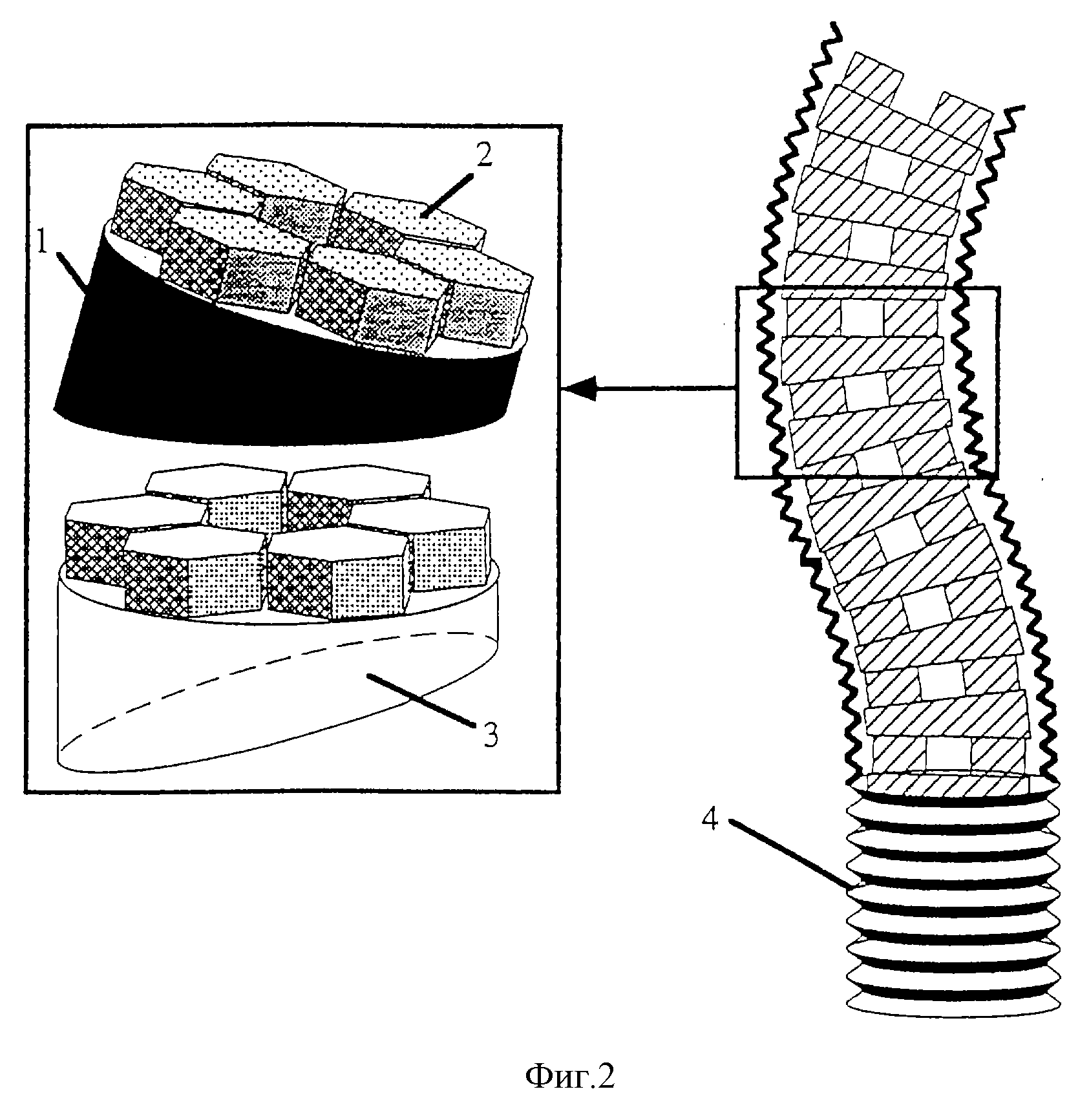

на фиг. 2 - вариант выполнения изобретения в виде трубки с управляемой формой,

на фиг. 3 - вариант выполнения изобретения согласно фиг. 2, включающий концентричную внутреннюю трубку, обеспечивающую возможность перистальтического внутреннего перемещения,

на фиг. 4

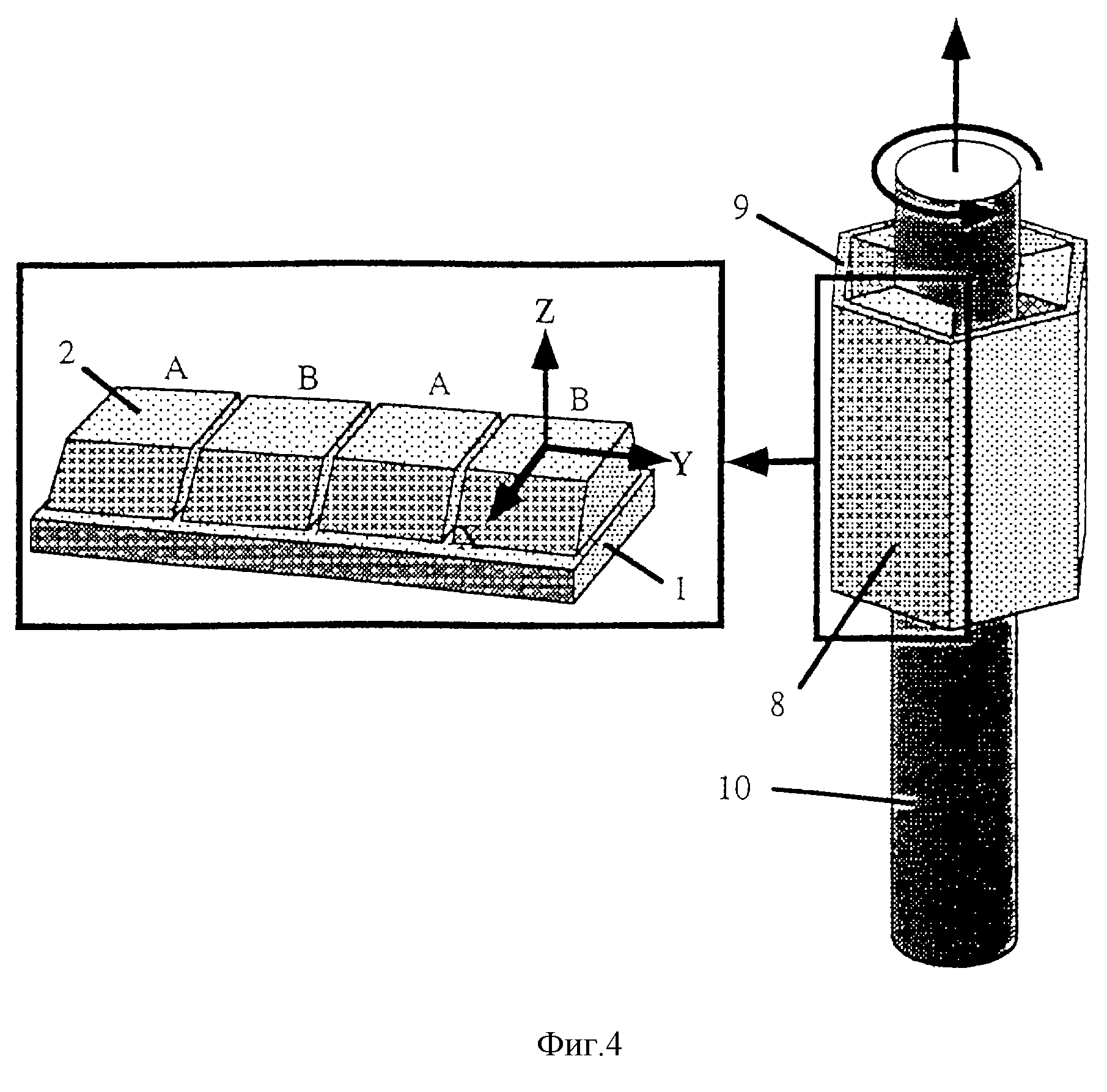

- вариант выполнения изобретения, допускающий комбинированное движение в результате вращения и линейного перемещения,

на фиг. 5 показана дугообразная структура, которая обеспечивает большее

значение силы для данного увеличения рабочего хода,

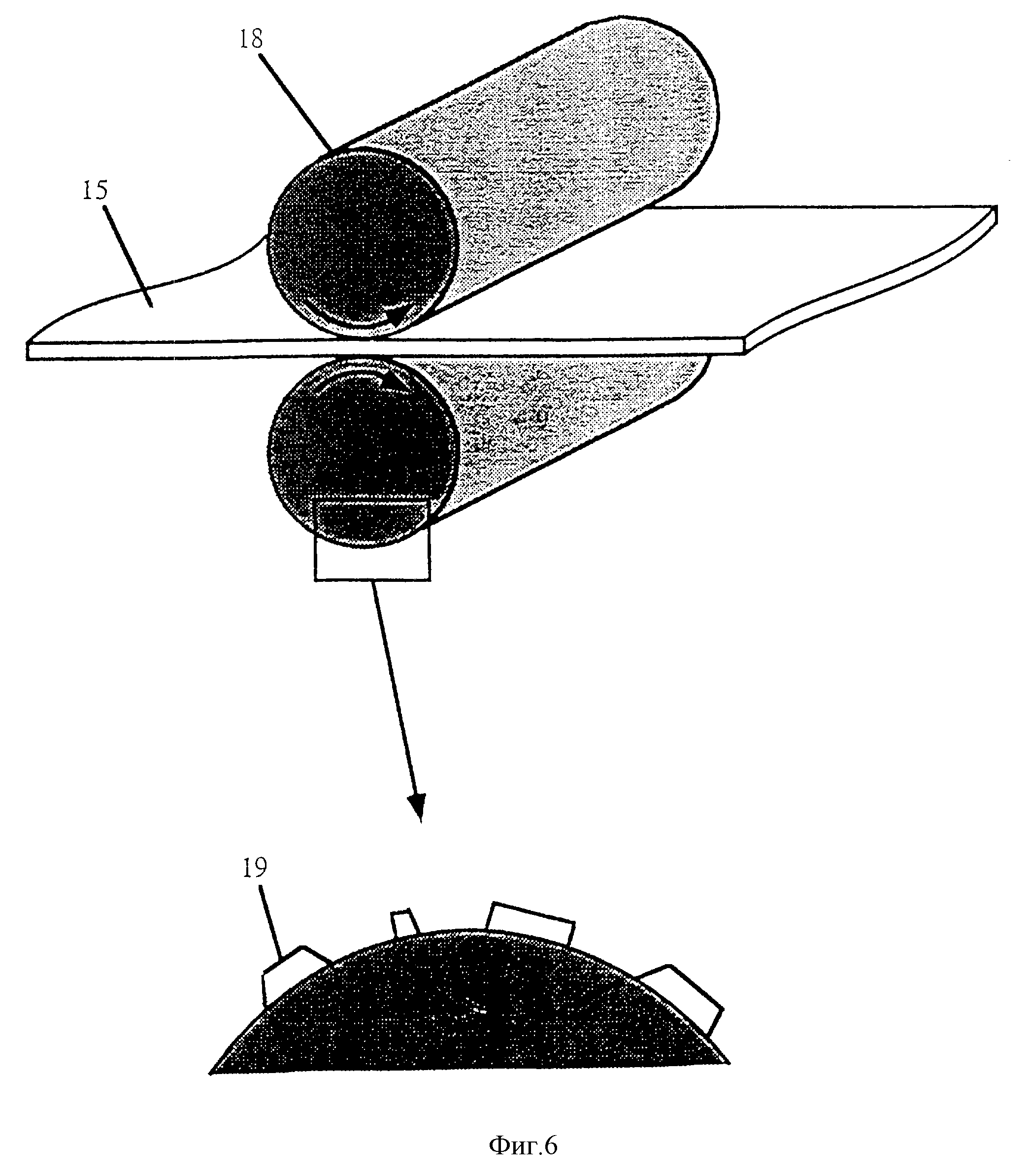

на фиг. 6 поясняется процесс прокатывания для создания формы электрически активной ленты,

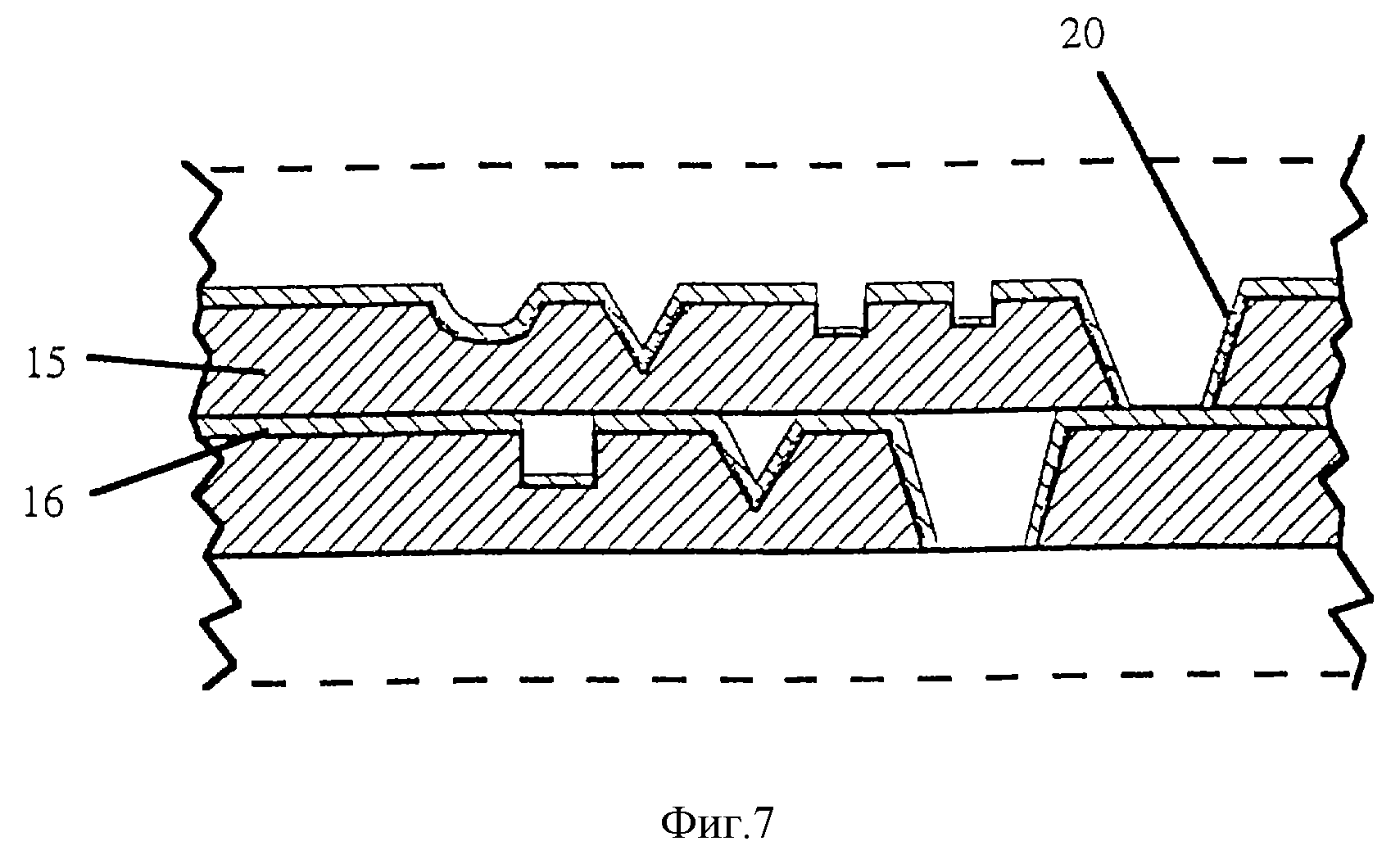

на фиг. 7 изображены некоторые

полученные профили пластически деформированной ленты из электрически активного материала, покрытого электродным слоем,

на фиг. 8 показан еще один способ изготовления привода согласно

изобретению и

на фиг. 9 показаны выравнивающие профили на пленках, служащих в качестве исходных материалов.

Подробное описание вариантов выполнения изобретения

На

фиг. 1 показан предпочтительный вариант выполнения изобретения, который представляет собой монолитный модуль, объединяющий все активные элементы. Монолитный модуль может быть выполнен в виде большей

гексагональной механически пассивной части 1 и активных элементов 2, которые являются неотъемлемыми частями модуля. Поэтому ни одну из частей, показанных на фиг. 1, нельзя отсоединить от других, так

как они вместе составляют единый монолитный модуль. Активные элементы 2 расположены с возможностью контакта с поверхностью тела (не показано), которое будет перемещаться относительно модуля, или по

меньшей мере нахождения рядом с поверхностью этого тела.

Каждый элемент 2 выполнен из электромеханического материала, предпочтительно из пьезоэлектрика, который обычно имеет многослойную структуру. Электромеханический материал реагирует на определенное электрическое поле, наложенное на него. Для того чтобы при приложении напряжения форма изменялась сильно, электрическое поле должно быть высоким в каждой части материала. Для неслоистого материала нужно приложить одно напряжение ко всей структуре, так что напряжение должно быть очень высоким. Одним из преимуществ слоистой структуры является то, что напряжения, необходимые для создания данного электрического поля, становятся меньше, что желательно для согласования структуры, например, с электроникой привода. Это осуществляется введением внутрь материала электродных и заземленных слоев. При подаче относительно низкого напряжения на каждый электрод локальное - электрическое поле может все же быть достаточно высоким и вызвать значительное изменение формы.

Возможная конфигурация такой слоистой структуры показана в верхней части фиг. 1, где изображен один из элементов в увеличенном масштабе. Электрические контакты 17 I-17 VI соединены с электродами 16 I-16 VI, а заземленный контакт 17 0 - с заземленными слоями 16 0, расположенными, как показано на чертеже, между электромеханическими слоями. Электромеханические слои на чертеже для наглядности изображены прозрачными, хотя в действительности электромеханический материал не является прозрачным. Показанный в увеличенном масштабе в верхней части фиг. 1 элемент в целом, включая электроды, контакты и т.д., является неотъемлемой частью всего монолитного модуля, составляющей единое целое с его остальными частями.

Каждый активный элемент 2 указанной конфигурации можно заставить двигаться в трех независимых направлениях. При подаче одинакового напряжения на все электроды 16 I - 16 VI весь активный элемент 2 удлиняется по высоте, т. е. точка контакта с перемещаемым телом перемещается вверх. При подаче напряжения на электроды 16 I и 16 II соответствующая часть электромеханического материала будет стремиться удлиниться по высоте, в то время как другие части не будут изменяться. Эта ситуация приведет к наклону активного элемента 2 внутрь относительно плоскости чертежа и, таким образом, к перемещению контактной точки внутрь и несколько вверх. Аналогично при приложении напряжения к электродам 16 II-16 IV активный элемент 2 будет изгибаться влево на фиг. 1. Комбинируя такие перемещения, можно заставить контактную точку активного элемента 2 перемещаться в произвольном направлении в некоторых пределах.

Таким образом, благодаря определенному расположению электродов, например, в соответствии с фиг. 1, можно получить произвольное перемещение в пространстве верхней поверхности элемента относительно подложки. Если имеется по меньшей мере две независимые группы активных элементов, размещенных, например, как группы А и B на фиг. 1, то модуль можно легко использовать для создания нерезонансного шагового двигателя.

Одним из примеров такого движения является вращательное. Предположим, что перемещаемое тело находится сверху на активных элементах 2 и имеет одну точку контакта с каждым элементом 2 в их неактивном состоянии. Шаговый цикл начинается с удлинения активных элементов группы А, в результате чего останутся только точки контакта с элементами A. Затем элементы группы A активизируется так, что они изгибаются параллельно ближайшему краю гексагональной пассивной части 1. При этом перемещаемое тело повернется на маленький угол вокруг оси, проходящей через центр модуля. Затем в контакт с перемещаемым телом приводятся элементы группы B, а элементы группы A сжимаются и расправляются. Далее цикл продолжают, изгибая элементы группы B, и т.д.

Вместо изгиба групп элементов в некотором направлении можно осуществить линейное перемещение. Очевидно, что таким образом можно получить любое произвольное движение в плоскости активных элементов.

В рассмотренных выше примерах предполагается, что на элементы подаются импульсы постоянного напряжения, но обычно на практике на все элементы подают синусоидальные напряжения для достижения эллиптического движения контактной точки элемента относительно подложки. В этом случае две группы A и B типично поворачиваются со сдвигом фазы приблизительно 180o. Для каждого элемента имеется по меньшей мере две фазы, и в простой конструкции, изображенной на фиг. 1, нужно было бы подавать на электроды I и VI одну волну синусоиды, а на электроды III и IV - другую. Для осуществления подходящего эллиптического движения контактной точки эти волны должны иметь фазовый сдвиг приблизительно 90o. Очевидно, что существует много способов расположения электродов в активных элементах и подачи напряжения на контакты для достижения нерезонансного шагового перемещения.

Фактическая электроника может быть выполнена согласно известным способам и больше не будет упоминаться.

Желательно также объединить управляющую электронику, генерирующую сдвинутые по фазе напряжения, и различную электронику датчиков (например, датчиков силы и положения), обеспечивающую прямую и обратную связь, в единый модуль или присоединить их к нему. Таким образом, специально разработанный электромеханический модуль для привода может быть выполнен в виде одного монолитного блока.

Привод, выполненный согласно одному из вариантов осуществления изобретения, целесообразно использовать для медицинских инструментов типа катетеров. Если управляющая электроника и электроника связи объединены в одном модуле (или установлены на нем), то устройство, показанное, например, на фиг. 2, решает указанные выше проблемы. Устройство содержит множество модулей, выполненных согласно изобретению, причем модуль 1 в целом имеет форму клина обычно с наклонной задней стороной 3. Форму клина может обеспечивать сам модуль или отдельный блок, независимый от модуля или установленный на нем. Удобно также использовать упругий материал или упругий элемент (например, типа пружины), который либо может служить в качестве клинообразного блока, либо может быть расположен между клинообразным блоком и модулем.

В таком устройстве легко обеспечить несколько различных видов движения. Если модули поворачиваются друг относительно друга, происходит наклон всего устройства. Это означает, что поворот одного из модулей будет перемещать расположенные выше модули по круговым траекториям, радиус которых, т.е. расстояние до поворачивающегося модуля, будет соответствовать углу клина. Поясняющим примером является случай, когда часть устройства, находящаяся выше поворачивающегося модуля, расположена по одной линии. В таком случае верхняя часть устройства будет перемещаться по конической поверхности.

Два модуля, работающие совместно, могут создать вращение без наклона. Это достигается за счет расположения двух клиньев в противоположных направлениях так, что углы клиньев компенсируют друг друга. Таким образом вращательное движение может передаваться дальше в устройстве, изображенном на фиг.2.

Одним из возможных способов сборки такой системы является помещение модулей, включая клинья, в сильфонную трубку 4. Трубка создает действующую по нормали силу между модулями. В то же время она служит защитной оболочкой и для электрического соединения.

Все модули могут быть соединены последовательной шиной связи (например, с 2-4 электрическими проводами) для уменьшения числа соединений между модулями.

В другой изящной конструкции катетера используются модули со сферической контактной поверхностью, как показано на фиг. 3. Сферическая контактная поверхность 5 обеспечивает возможность поворота каждого модуля относительно последующего без какого-либо наклона. Можно также наклонять каждый отдельный модуль в любом направлении, если использовать активные элементы, действующие по трем осям. Это соответствует линейному перемещению, описанному в связи с фиг. 1. Катетер будет более гибким по сравнению с предыдущей конструкцией, изображенной на фиг. 2. Однако клинообразную конструкцию намного легче изготовить, что может иметь решающее значение в некоторых областях применения.

В некоторых случаях желательно транспортировать жидкость в катетер и из него через его рабочий конец. Для этого служит трубка 6, проходящая по центру модулей, фиг. 3. Перистальтическое перемещение жидкости может быть достигнуто совместным перемещением двух зон 7 сжатия в трубке, расположенных на расстоянии друг от друга. Сжатие может осуществляться путем поворота или растяжения трубки с помощью модулей. Перемещая отдельные модули согласно некоторой схеме, можно перемещать такие зоны сжатия вдоль устройства, и если обе зоны сжатия перемещаются вместе, то заключенный между ними объем будет перемещаться по центру устройства.

Очень выгодно использовать изобретение, например, для осуществления линейного перемещения в быстродействующем высокоточном оборудовании. Одна такая конструкция показана на фиг. 4. Она содержит три модуля, собранных в статорный узел 8. Статорный узел имеет геометрию, которая обеспечивает создание радиальной силы, приложенной к ротору 10 с помощью пружинных элементов 9. Если активные элементы в модуле предусматривают перемещение по трем осям, как показано на чертеже, то можно получить как осевое движение, так и вращение ротора. Как видно на увеличенном изображении модуля, четыре активных элемента разделены на две группы. Аналогично выполнены два других модуля двигателя. Эти две группы активных элементов образуют захваты по аналогии с движением, основанном на нерезонансном пошаговом принципе, описанном в связи с фиг. 1. Если во время работы активные элементы в каждой группе изгибаются в тангенциальном направлении, результирующим движением ротора будет поворот. Если во время работы активные элементы в каждой группе изгибаются в осевом направлении, результирующим будет осевое движение ротора. Очевидно, что эти два вида движения можно объединить, позволяя активным элементам в модулях изгибаться в направлении, которое находится между двумя указанными направлениями "чистого" движения.

Простой вращательный двигатель может быть выполнен аналогичным образом с использованием двух подпружиненных структур, подобных изображенным на фиг. 1, с ротором в середине. В самом простом варианте контактные точки двух монолитных модулей поджаты прижимной пружинной структурой с обеих сторон к плоскому роторному диску. Если имеется отверстие, например, просверленное в монолитном модуле, то в центре модуля перпендикулярно к нему может проходить вал, соединенный с роторным диском.

Тело, перемещаемое модулем, фактически перемещается за счет силы трения. Для получения такой силы необходима некоторая сила, действующая нормально к модулю. Эту нормальную силу, необходимую для создания перемещения между статором и ротором, т.е. между модулем и перемещаемым относительно него телом, можно получить различным путем. Можно использовать все виды сил: гравитационную, магнитную, электростатическую, молекулярную, атомную силы и силу внутреннего трения. Использование упругих сил в пружинах, конечно, является заманчивым для многих областей применения, но наиболее дешевое решение можно получить при использовании постоянных магнитов. Под упругими пружинами понимаются все механические устройства, которые прижимают перемещаемое тело к модулям. Эти "пружины" обычно образуют окружающий, охватывающий материал. Однако они могут усложнить монтаж, так что конструкция будет менее выгодной в смысле стоимости.

Диапазон перемещения каждого активного элемента в модулях является исключительно важным параметром. Необходим достаточно большой диапазон перемещения при данной точности изготовления. Хотя конструкция элементов, приведенная на фиг. 1, может оказаться удовлетворительной для некоторых размеров двигателей, при дальнейшей миниатюризации двигателя требуется механизм усиления рабочего хода.

В известных устройствах делаются некоторые попытки увеличить рабочий ход, однако явно недостаточные. Все эти проблемы решает рычажная структура 11, схематично представленная на фиг. 5. Она представляет собой монолитное тело, состоящее из дугообразных структур, базисный элемент которых составляют две ориентированные противоположно дуги 12. Дуги выполнены из электрически активного материала со слоями электродов и соединены так, что при данном приложенном напряжении кривизна одной дуги увеличивается, а другой уменьшается. Таким образом, все тело расширяется в вертикальном направлении, а горизонтальные силы 14 компенсируются. Горизонтальные силы возникают, например, из-за изменения формы в горизонтальном направлении для осуществления изменения кривизны. Так как кривизна одной дуги уменьшается, а другой увеличивается, результирующие силы в горизонтальном направлении будут иметь противоположные знаки и, следовательно, будут скомпенсированы в пределах каждого базисного элемента. При соответствующем размещении электродов в модуле можно осуществить движение по трем осям. Например, электродные области в каждой дуге можно разделить по аналогии с активными элементами 2 в монолитном модуле 1, так что центральную часть, которая используется для передачи усилия и смещения, можно будет перемещать также в горизонтальном направлении. Объем между дугами либо является пустым, либо заполнен подходящим упругим материалом. Упругий материал, например резина, будет служить, например, защитой от перегрузок без существенного ухудшения характеристик привода.

Согласно изобретению предусмотрен способ изготовления монолитных модулей. Разумеется, что в этом способе желательно получить монолитный модуль в его окончательной форме, включая внутренние пустоты и т.п. На фиг. 6-9 показаны некоторые методы обработки для решения этих проблем. На фиг. 6 используются ролики 18 с геометрическим профилем 19 для копирования этого профиля на ленте из электромеханического материала 15. Альтернативой роликам является несколько более медленный процесс штамповки, преимущество которого заключается в более дешевом изготовлении инструмента. Профили, полученные путем копирования, используются преимущественно для создания рисунка электродных слоев и соединений между ними в сыром состоянии, т.е. до термической обработки. Метод копирования также используется для облегчения выравнивания и для образования пустот, что подробно описано ниже.

В зависимости от конкретного применения, лента может быть покрыта электродными слоями 16, как показано на фиг. 7, до выполнения копирования. Если лента покрыта электродными слоями 16 с одной или с обеих сторон, то формирование рисунка электродов может быть выполнено непосредственно с помощью прокатывания, фиг. 7. Электродный слой разделяется путем пластической деформации ленты, в результате чего образуются отдельные электродные области, как видно на фиг. 7. Нанесение рисунка электродов сверху, например, полимерной ленты с пьезоэлектрическими зернами обычно трудно осуществить известными стандартными литографическими способами, а способ согласно настоящему изобретению изящно решает эту задачу.

Электрическое соединение между слоями может также быть выполнено путем создания отверстий 20 за счет пластической деформации ленты. На фиг. 7 стенки отверстия 20 еще покрыты электродным материалом и между двумя слоями создается электрическая связь. Альтернативно, отверстие, выполненное указанным способом, может быть заполнено электропроводящей пастой. Таким образом, электрические соединения могут быть выполнены не только горизонтально, но и вертикально через модули. Другой способ формирования электрических соединений может включать скатывание (см. фиг. 8), складывание, скручивание и т.д. в сочетании с пластической деформацией для получения нужного электрического соединения. При изготовлении приводов, основанных на применении электромеханических материалов, одной из наиболее длительных и сложных операций является осуществление электрического соединения между слоями. В некоторых случаях, где не требуются соединения между слоями, эта проблема решается простым складыванием, когда два различных параллельных слоя соединяются в самой складке. Другими способами формирования электрических соединений между различными слоями без выполнения отверстий являются скатывание и скручивание полимерной ленты с электрически активным материалом.

Следующие технологические операции включают ламинирование этих слоев и образование монолитного модуля после термической обработки, что само по себе известно. Поэтому эти операции далее в описании не упоминаются.

Внутренние пустоты (или объемы, заполненные подходящими материалами) могут быть выполнены введением слоев электрически неактивного материала. Такие слои могут быть введены до или после операции копирования, а также во время операции ламинирования. При копировании в полимерном материале создаются объемы различных профилей. Во время термической обработки, в особенности при обычном начальном выжигании, полимерный материал исчезает. Таким образом, пустоты можно создать введением профилированного полимерного слоя с помощью метода копирования.

Аналогично могут быть образованы внешние фрикционные слои наверху активных элементов модуля и т.д. Так как внешние части активных элементов находятся в механическом контакте с перемещаемым телом, они являются единственными частями модулей, которые подвергаются трибологическому воздействию. Однако поскольку перемещение зависит от трения, нужно обеспечить определенный вид контакта. Одним из путей повышения износостойкости и т.д. может быть покрытие фрикционными слоями тех частей активных, которые являются наиболее удаленными от пассивной части модуля. Согласно изобретению такие слои можно легко получить путем добавления одного или нескольких слоев износостойкого материала поверх последних электромеханических слоев. Затем фрикционные слои интегрируются в модуль в процессе спекания.

Одной из сложных операций изготовления модуля является выравнивание слоев при их ламинировании до выполнения термообработки. Поскольку допустимая точность должна быть порядка микрометров, соответствующая точность должна быть достигнута в процессе выравнивания. Обеспечить выравнивание при выполнении операции ламинирования значительно проще, если в пленке также копируются определенные выравнивающие профили 21, например, типа соединения "штифт-гнездо". На фиг. 9 видно, что эти профили могут облегчить операцию выравнивания. На фиг. 9 некоторые грани профилей для трех слоев обозначены 21A-21F. Грани 21A, 21B и 21E выступов соответствуют граням соответственно 21C, 21D и 21F впадин в нижележащем слое. При размещении таких слоев друг на друге эти грани совмещаются и играют роль направляющих для достижения точного выравнивания слоев.

Хотя в описании были представлены некоторые предпочтительные варианты выполнения изобретения, изобретение не ограничивается только ими. Очевидно, что возможны различные изменения и модификации согласно сущности изобретения в пределах его объема, определяемого исключительно формулой изобретения.

Реферат

Привод или двигатель содержит электромеханический материал, который изменяет свою форму под действием электрического поля, в результате чего создается движение относительно некоторого тела за счет нерезонансного повторения малых шагов. Привод или двигатель включает по меньшей мере один монолитный модуль с электродами, интегрированными в указанный электромеханический материал. Монолитный модуль имеет по меньшей мере одну пассивную часть и по меньшей мере два активных элемента, в каждом из которых имеется по меньшей мере две независимых контактных точки для контакта с указанным телом. Эти контактные точки могут устанавливаться независимо друг от друга путем перемещения по меньшей мере в двух независимых направлениях относительно пассивной части монолитного модуля. Монолитный модуль, один или в сочетании с другими, используется для создания движения относительно тела. Изобретение также касается способа приведения модулей в действие. Способ изготовления привода или двигателя указанного типа включает копирование геометрических профилей в сырой массе электромеханического материала. Изобретение позволяет создать миниатюрные двигатели, содержащие как можно меньше отдельных элементов при сохранении или улучшении точности, которые могут обеспечить широкий диапазон сложных движений. 5 с. и 29 з.п. ф-лы, 9 ил.

Комментарии