Высококачественные композитные адсорбенты с компонентом типа "ядро в оболочке" для систем vsa/vpsa/psa - RU2745299C1

Код документа: RU2745299C1

Чертежи

Описание

Смежные заявки

Данная заявка испрашивает преимущество на основании предварительной заявки на патент США № 62/630 897, поданной 15 февраля 2018 г., которая включена в настоящий документ путем ссылки.

Область применения изобретения

Настоящее изобретение в общем относится к способу получения высококачественных композитных адсорбентов типа «ядро в оболочке» и к композитным адсорбентам типа «ядро в оболочке», полученным указанным способом. Адсорбенты настоящего изобретения характеризуются следующими свойствами: (1) неадсорбирующий материал инертного ядра с пористостью менее 10%, предпочтительно менее 5%; (2) общий объем, занимаемый таким ядром, находится в диапазоне от около 5 до 20%, в другом варианте осуществления 8–15%; и (3) объемная теплоемкость больше, чем у цеолитного молекулярного сита; причем активная оболочка представляет собой цеолит со связующим агентом, и при этом средний размер продукта находится в диапазоне от около 0,4 до 2,5 мм, в другом варианте осуществления 1,0–1,5 мм.

Предпочтительные композиции обладают приемлемой физической прочностью, при этом демонстрируя высокую эффективность разделения объемных газов. Они представляют собой адсорбирующую оболочку на инертных ядрах, причем содержание адсорбирующей оболочки находится в диапазоне 60–95 об.%, а общее содержание ядра находится в диапазоне 5–40 об.%.

Композиты изобретения идеально подходят для процессов вакуумной короткоцикловой адсорбции O2 и/или адсорбции O2 при переменном давлении (VSA, адсорбция при переменном вакуумметрическом давлении (VPSA), PSA), удаления H2O и CO2 из синтетического газа путем PSA/VSA/VPSA и очистки водорода с помощью процессов PSA/VSA/VPSA.

Предпосылки создания изобретения

На протяжении нескольких десятилетий процессы адсорбции, такие как адсорбция при переменном давлении (PSA), вакуумная короткоцикловая адсорбция (VSA) и адсорбция при переменном вакуумметрическом давлении (VPSA), используют в промышленных масштабах для объемного разделения воздуха, а также для удаления загрязняющих микропримесей воздуха. В процессах PSA и VPSA сжатый воздух прокачивают через неподвижный слой адсорбента, проявляющего адсорбционную предпочтительность в отношении одного из основных компонентов, обычно N2 в объемном разделении воздуха, CO2 и H2O в предварительной очистке воздуха и т.д., в результате чего получают выходящий поток продукта, обогащенный компонентом, который адсорбируется в меньшей степени. Усовершенствования в этих процессах по-прежнему остаются важными целями, одним из главных средств достижения которых является исследование и разработка лучших адсорбентов. Значительные усовершенствования были достигнуты не только в отношении селективности и емкости адсорбции, но также и в виде уникальных способов повышения скорости массообмена при адсорбции. При высокой скорости массообмена можно уменьшать продолжительность цикла и, следовательно, снизить потребление энергии и повысить продуктивность адсорбента в системах и процессах PSA/VPSA.

Одной из стратегий повышения скорости массообмена частицы агломерированного адсорбента является уменьшение размера частиц — агрегатов адсорбента. Это улучшает кинетику адсорбции/десорбции за счет уменьшения длины пути, необходимого для прохождения адсорбатов через макропоры агломерированного адсорбента, которые ограничивают эту скорость. Однако уменьшение размера частиц имеет свои ограничения: усиленное падение давления и повышенный риск псевдоожижения в несвязанных адсорбирующих слоях быстро становятся проблемой для процесса адсорбции и конструкций системы. Кроме того, к другим недостаткам, которые нуждаются в устранении, относятся проблемы предотвращения уноса и производства агломератов с малым размером частиц.

Производство кислорода можно осуществлять в промышленном масштабе двумя способами: с помощью криогенной дистилляции или адсорбции при переменном давлении (включая вакуумную). Настоящее изобретение относится к системам PSA, которые обычно являются более экономически эффективными для небольших установок (< 800 т/сут O2). Как правило, производительность большинства установок составляет менее 250 т/сут O2. Производство кислорода обычно осуществляют путем адсорбции азота. Исходный газ (состоящий обычно из N2 и O2) подвергают сжатию (в случае PSA) и подают в слой адсорбента. Повышенное давление позволяет адсорбенту избирательно поглощать азот, а кислород мигрирует к продуктовому концу слоя с более высокой степенью чистоты O2, чем исходный газ. Затем слой адсорбента регенерируют путем сброса давления в слое (или создания вакуума в случае VSA или VPSA), в результате чего происходит десорбция адсорбированного N2, который выходит в атмосферу. Удаление воды и следовых количеств CO2 из различных газовых смесей является предметом большой части предшествующего уровня техники. Подавляющая часть предшествующего уровня техники относится к предварительной очистке воздуха перед криогенной дистилляцией. Описаны процессы как адсорбции при переменном давлении (PSA), так и адсорбции с колебаниями температуры (TSA).

В патенте США № 4,249,915 описан способ, в котором влагу и углекислый газ удаляют из атмосферного воздуха путем адсорбции в отдельных слоях. Слой для удаления влаги (наполненный твердым адсорбентом, эффективным для адсорбции воды) регенерируют путем адсорбции при переменном давлении в относительно коротком рабочем цикле, тогда как слой, нагруженный углекислым газом (наполненный адсорбентом, эффективным для удержания углекислого газа) регенерируют термическим способом со значительно более продолжительными интервалами времени.

В патенте США № 5,897,686 описан способ, в котором влагу и углекислый газ удаляют из синтез-газа путем адсорбции в комбинированном процессе PSA.

Растет потребность в водороде высокой чистоты (> 99,9%) в различных химических перерабатывающих отраслях, например в отжиге стали, производстве кремния, гидрогенизации жиров и масел, производстве стекла, гидрокрекинге, производстве метанола, производстве оксоспиртов и процессах изомеризации. Этот растущий спрос требует разработки высокоэффективных процессов разделения для производства H2 из различных исходных смесей. Для получения высокоэффективных процессов разделения методом PSA необходимо снизить капитальные и эксплуатационные затраты, связанные с системой PSA.

Один из способов снижения стоимости системы PSA заключается в уменьшении запасов адсорбента и числа слоев в процессе PSA. Кроме того, в процессе PSA возможны дополнительные усовершенствования с помощью циклов и адсорбентов с улучшенными характеристиками. Однако исходный газ H2 содержит несколько загрязнителей, например подаваемый поток может содержать CO2 (от 20% до 25%) и небольшие количества H2O (< 0,5%), CH4 (< 3%), CO (< 1%) и N2 (< 1%). Такая комбинация адсорбатов при таких композициях, изменяющихся в широких пределах, представляет собой значительную проблему для эффективного выбора адсорбента, конфигурации адсорбента в адсорбере и выбора отдельных слоев адсорбента и систем с множеством слоев адсорбента для получения эффективного процесса PSA H2.

В патенте США № 6,503,299 описано улучшенное извлечение водорода с помощью PSA за счет добавления CaX к слою адсорбента.

Один из способов снижения потребности в электроэнергии и увеличения производительности любого процесса PSA заключается в уменьшении описанных выше потерь при продувке или переключении слоев. Этого можно добиться за счет уменьшения частоты продувки слоя и восстановления давления, т.е. путем увеличения продолжительности цикла, в течение которого слой находится в рабочем режиме до переключения на регенерацию. Однако поскольку коммерческие адсорбенты, описанные в предшествующем уровне техники, обеспечивают лишь незначительную динамическую емкость для удаления загрязнителей, увеличение продолжительности цикла потребует либо существенного уменьшения подаваемого потока при фиксированном размере слоя, либо потребует резкого увеличения размера слоя при фиксированной скорости подаваемого потока. Самым современным адсорбентом для систем VPSA O2 является литий-обмененный цеолит X, обычно называемый LiX, в котором отношение SiO2/Al2O3 равно 2.

В EP 1,080,771 описан композитный адсорбент со структурой ядро-оболочка с внутренним ядром, содержащим непористый и неадсорбирующий материал, и по меньшей мере один внешний слой, содержащий адсорбирующий материал. Такие композитные гранулы можно использовать для улучшения массообмена в адсорбционных процессах без уменьшения размера гранул.

Композитные гранулы с непористым ядром имеют более низкое содержание активного адсорбента по сравнению с однородными адсорбирующими гранулами, что приводит к снижению общей емкости, которая, однако, компенсируется повышенной скоростью массообмена. Для формирования такого композита с приемлемой прочностью на раздавливание необходимо добавить дополнительное количество неорганического связующего материала, что дополнительно уменьшит общую адсорбционную емкость и, следовательно, негативно скажется на рабочих характеристиках такого композитного адсорбента. Не предоставляя конкретных примеров, описывающих характеристики ядра и/или гранулометрический состав такого композита, или даже подробного описания способа формирования гранул, авторы изобретения впоследствии сравнили композитные гранулы диаметром 4 мм (в патенте США № 6,284,021) с традиционными (LiX) гранулами адсорбента для адсорбции кислорода методом VPSA, что показало концептуальное 14-процентное преимущество адсорбента со структурой ядро-оболочка в плане эффективности.

В EP 2,198,946 и US 8,814,985 Gerds et al. описано получение гранул композитного адсорбента со структурой ядро-оболочка, содержащих пористое и неадсорбирующее ядро и пористую адсорбирующую оболочку, и заявлено, что наличие пористого ядра обеспечило повышенную прочность гранул даже при меньшем количестве неорганического связующего агента и, следовательно, более высокую общую адсорбционную емкость. Гранулы предпочтительно изготавливают совместным прокаливанием неагломерированного ядра и слоя адсорбента с добавлением неорганического связующего вещества (каолиновая глина), а также органических формующих добавок (например, поливиниловый спирт, глицерин, полисилоксан и т.д.). Было описано, что формирование гранул осуществляют с помощью роторного устройства для нанесения покрытий путем нанесения требуемой суспензии цеолита путем распыления на предварительно сформированные ядра (с использованием множества стадий необходимой термообработки), т.е. сложным способом, более подходящим для фармацевтических целей (лекарства в виде таблеток), который довольно редко используют для производства адсорбента в промышленном масштабе из-за стоимости. Два типа сит, 5A и LiX, были выбраны для нанесения покрытия на предварительно сформированные пористые ядра из глины для адсорбции H2 с применением PSA и VPSA соответственно. Для LiX использовали ядро диаметром 1,4 мм для выращивания и, в конечном итоге, достижения соответствия однородному коммерческому продукту размером 2,0 мм. Как и ожидалось, общая адсорбционная емкость, измеренная для N2 при 40°С и 101 кПа, уменьшилась до значения менее половины, тогда как коэффициент массообмена вырос более чем в два раза по сравнению с однородным материалом. Однако для сравнения фактических эксплуатационных свойств гранул LiX со структурой ядро-оболочка в системе VPSA их тестировали не сами по себе, а со слоем однородного LiX (50 об.%.) с последующим вторым слоем композита LiX (50 об.%.) твердого ядра. По сравнению с однородными гранулами LiX только в системе VPSA многослойная система продемонстрировала преимущества с точки зрения увеличения продуктового потока кислорода и более высокой степени извлечения. Это улучшение объяснили повышенной скоростью массообмена и меньшим падением давления вследствие наличия композита со структурой ядро-оболочка.

Brandt et al. описывают проверку концепции в соответствии с описанием в патенте США № 6,284,021. Их способ включает одно ядро, которое составляет приблизительно 50% или более по объему конечного композита. Предпочтительным типом адсорбента является активированный глинозем, цеолиты, материалы с мезопорами и их смеси. Предпочтительным типом ядра является непористый, и он выбран из группы, состоящей из металлов, оксидов металлов, смешанных оксидов, плотных керамических оксидов, таких как кордиерит, перовскит и т.д., спекшейся глины, такой как каолин, аттапульгит и т.д., кремнеземов, глиноземов, кремнезема — глинозема, кремнезема — магнезии, кремнезема — диоксида циркония, кремнезема — диоксида тория, кремнезема — оксида бериллия, кремнезема — диоксида титана, а также трехкомпонентных композиций, таких как кремнезем — глинозем — диоксид тория, кремнезем — глинозем — диоксид циркония, и их смесей. Типичные улучшения эффективности адсорбента в области адсорбентов включают повышенную объемную эффективность. Однако Brandt et al. обнаружили, что все адсорбенты в соответствии с описанным изобретением имеют более низкую объемную эффективность. С коммерческо-экономической точки зрения эти адсорбенты не могут принести большой выгоды, поскольку для их производства требуется больше стадий, помимо снижения общего объема производства промышленной системы эквивалентных размеров.

Настоящее изобретение относится к уникальному композитному материалу типа «ядро в оболочке», который проявляет повышенную эффективность адсорбции при сохранении хорошей физической прочности. В случае предпочтительных непористых ядер неожиданно было обнаружено, что диапазон многослойной структуры активной оболочки, содержащей цеолит LiX и подходящее количество неорганического связующего, обеспечивает предпочтительную эффективность гранул типа «ядро в оболочке» по сравнению с коммерческим цеолитом LiX, в частности, для сфер применения VPSA/VSA/PSA O2. Композиции адсорбента и конструкции адсорбера изобретения обеспечивают значительное улучшение рабочей емкости по сравнению с адсорбентами с ядром и без ядра предшествующего уровня техники. Это также относится и к другим адсорбирующим покрытиям, описанным в настоящем документе. Такие улучшения характеристик были реализованы за счет внедрения уникального композита типа «ядро в оболочке», в котором ядро характеризуется более высокой объемной теплоемкостью, чем адсорбент (1 Дж/K/см3). Те же самые типы адсорбентов и характеристики также обеспечивают превосходную эффективность при очистке водорода и удалении H2O и CO2 из синтетического газа. Без ограничений, накладываемых какой-либо теорией, можно предположить, что такая композиция типа «ядро в оболочке» улучшает не только скорость массообмена, но и терморегулирующие свойства адсорбента, потенциально подавляя тепловые градиенты в слое во время осуществления циклов PSA, что приводит к увеличению рабочей емкости слоя адсорбента.

Изложение сущности изобретения

Изобретение также относится к высококачественному адсорбенту типа «ядро в оболочке», который обладает хорошей физической прочностью и может обеспечивать увеличенную продолжительность цикла, снижая таким образом потери при продувке (сбросе давления) по сравнению с известными адсорбентами, либо уменьшенный размер слоя адсорбента. Адсорбент изобретения содержит адсорбирующую оболочку и инертное ядро, причем указанное ядро обладает пористостью менее 10% и имеет объемную теплоемкость более 1 Дж/K/см3. Настоящее изобретение также относится к конструкции адсорбера для осуществления процесса вакуумной короткоцикловой адсорбции / адсорбции при переменном давлении (VSA, VPSA, PSA). Примером является адсорбент LiX со структурой ядро-оболочка для получения продукта кислорода из воздуха. Адсорбер содержит по меньшей мере два отдельных слоя адсорбента, причем первый слой состоит из воды или другого слоя для удаления загрязнителей (обычно 13X, или силикагель, или глинозем), а второй слой состоит из многокомпонентного композита изобретения.

Подробное описание фигур

На фиг. 1 представлена схема последовательности получения композитных гранул изобретения.

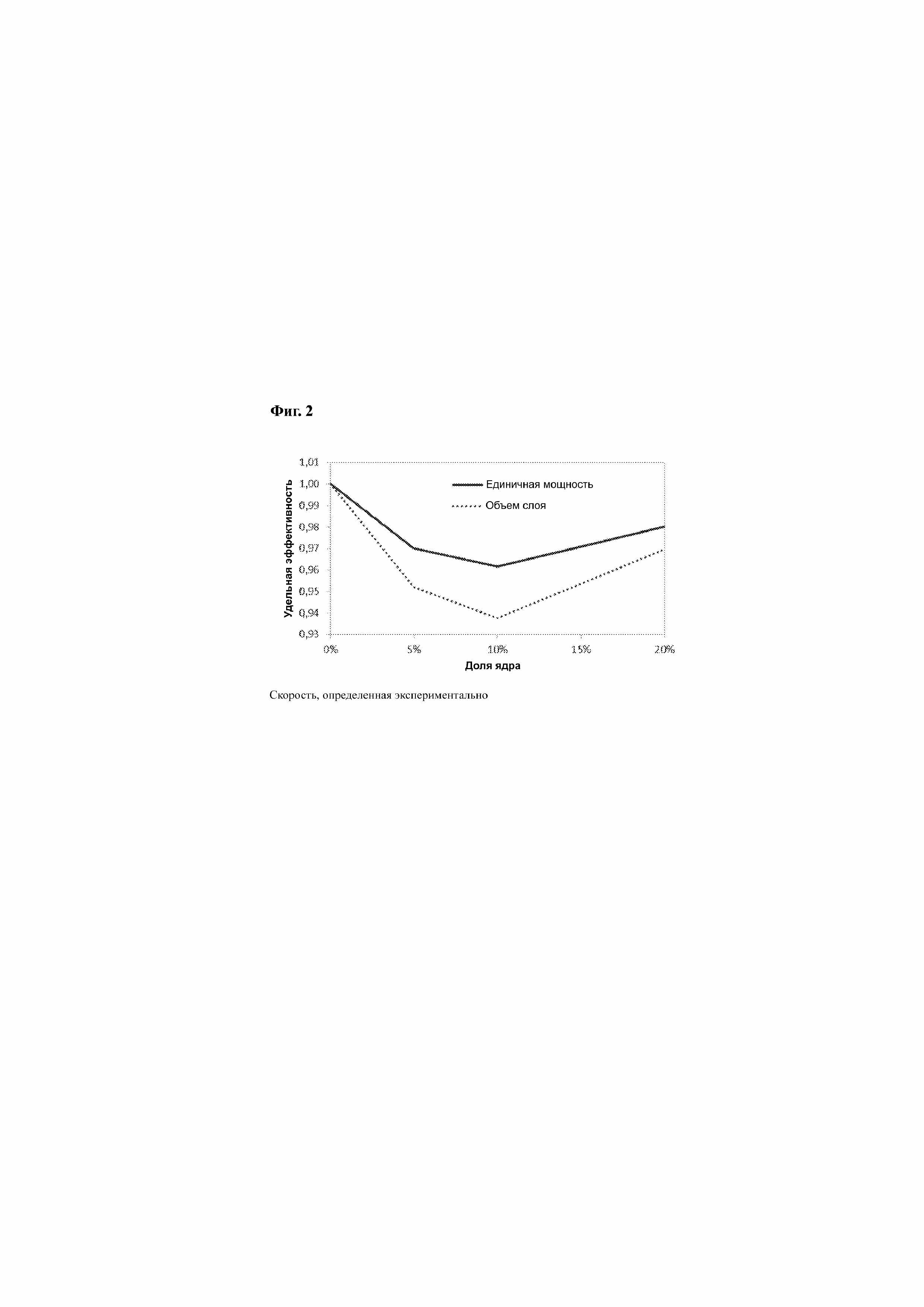

На фиг. 2 представлены результаты моделирования, показывающие относительное повышение эффективности ядра из глинозема/боксита со стандартной оболочкой, без учета потенциальных преимуществ для скорости.

На фиг. 3 представлены результаты моделирования, показывающие влияние ядра в качестве теплоотвода для стандартной оболочки.

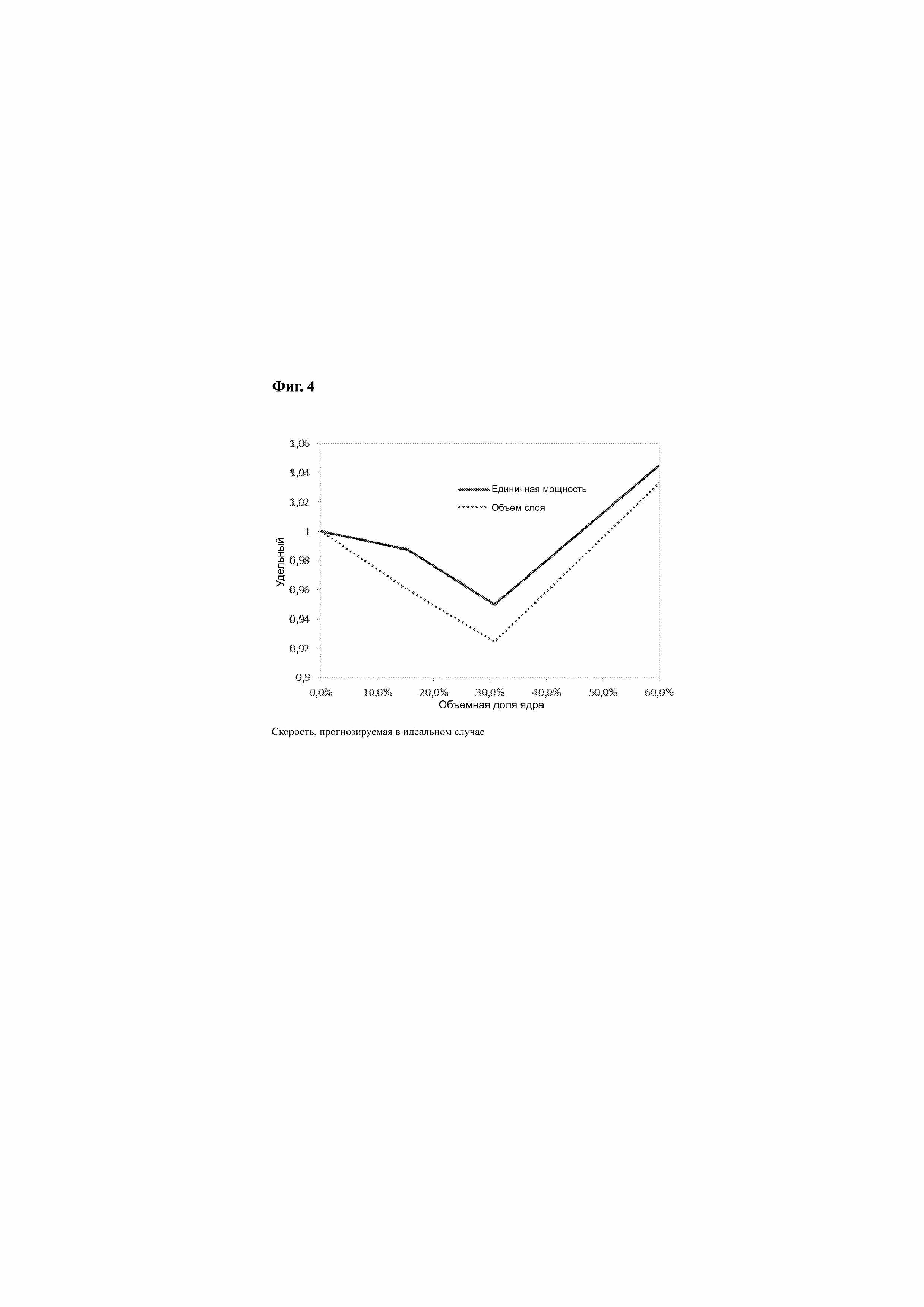

На фиг. 4 представлены результаты моделирования, показывающие влияние бокситового ядра с оболочкой с большой емкостью и высокой скоростью.

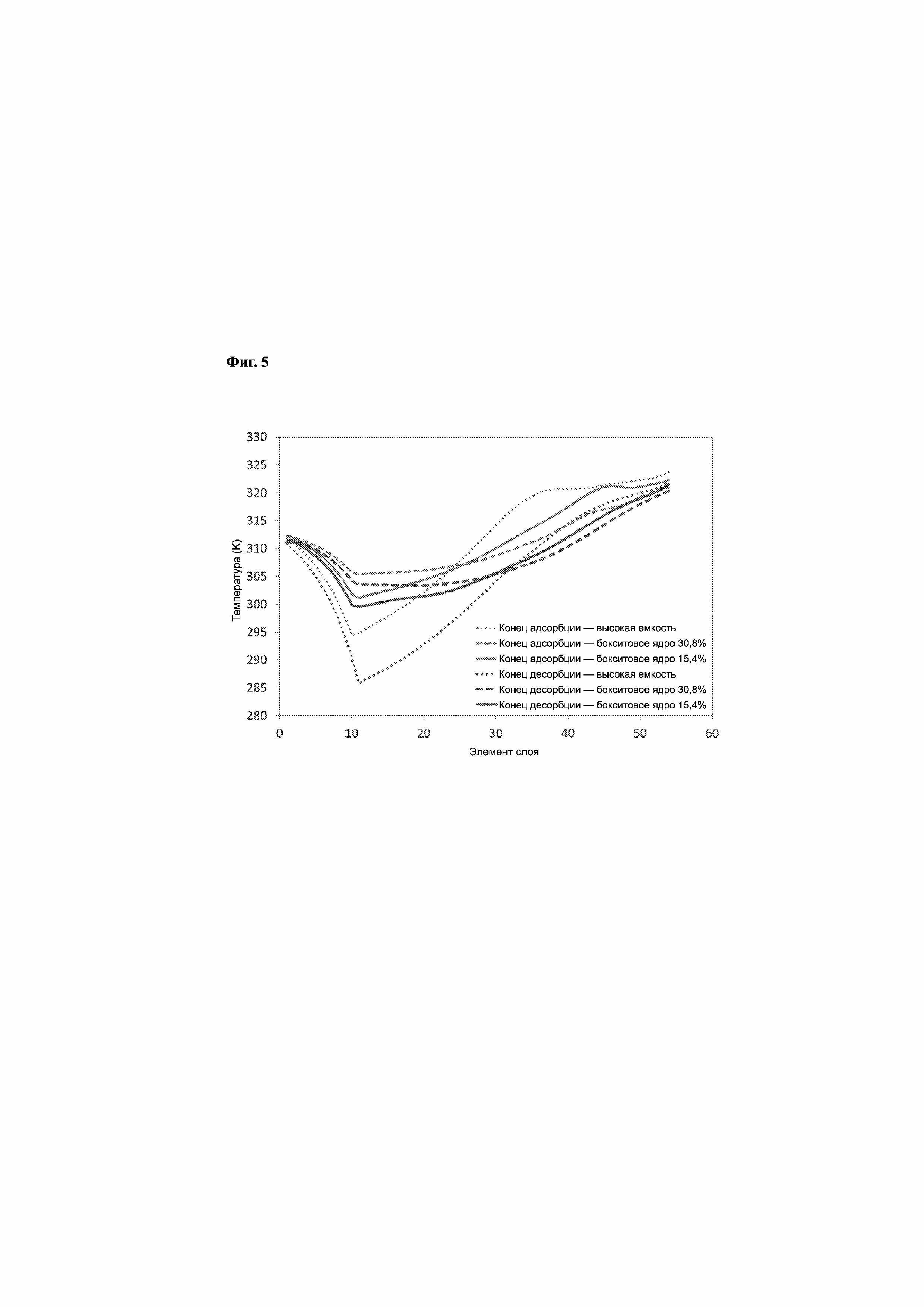

На фиг. 5 представлены результаты моделирования, показывающие тепловое преимущество ядер большого объема с адсорбентом повышенной емкости.

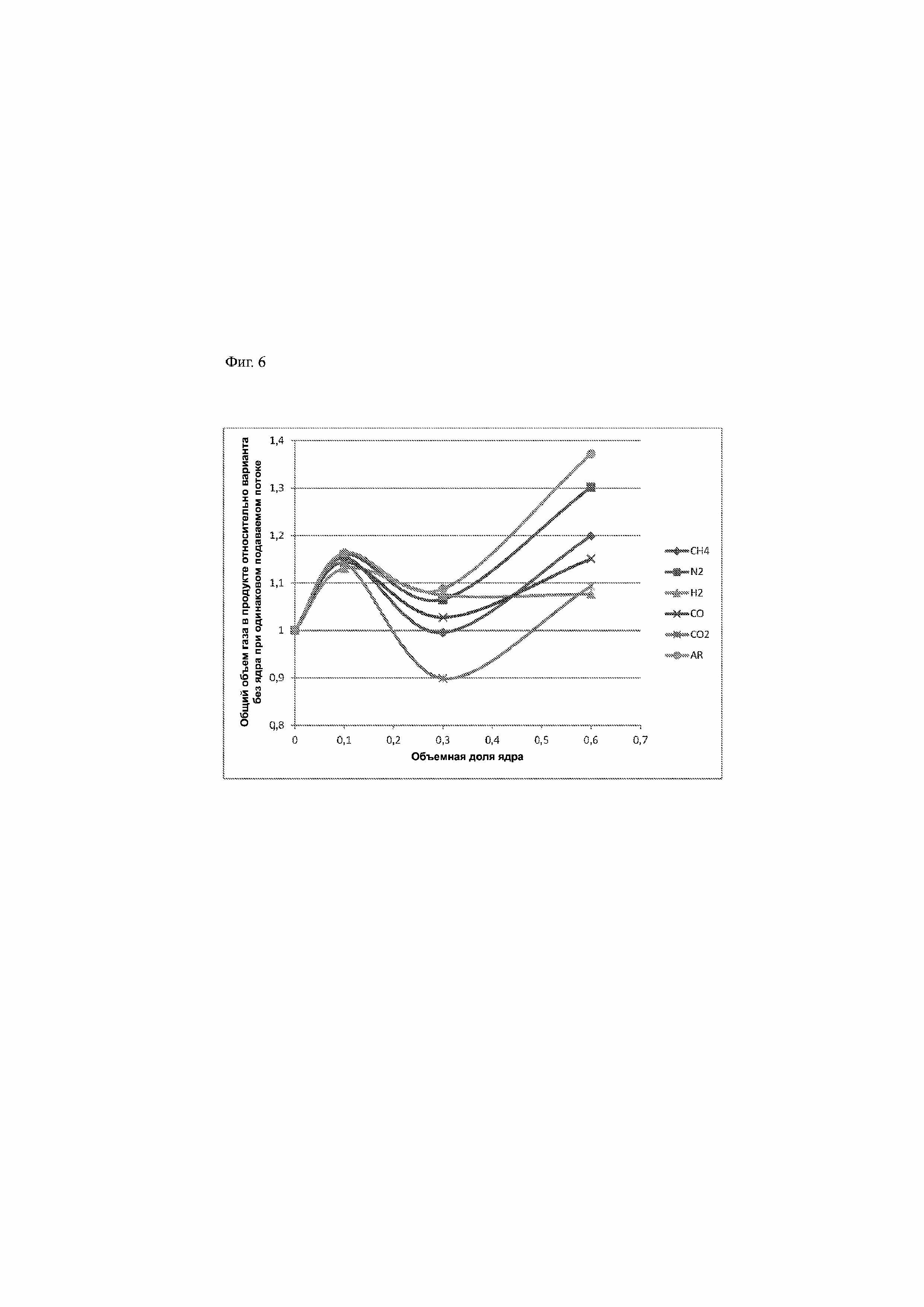

На фиг. 6 представлены результаты моделирования, показывающие тепловое преимущество ядер большого объема с адсорбентом повышенной емкости для систем PSA H2 и влияние на чистоту продукта.

На фиг. 7 представлены результаты моделирования, показывающие тепловое преимущество ядер большого объема с адсорбентом повышенной емкости для систем PSA H2 и влияние на извлечение и обрабатываемый газ.

Подробное описание изобретения

Настоящее изобретение относится к композитному адсорбенту со структурой ядро-оболочка для применения в разделении объемных газов и к способу его применения. Объемные газы обычно определяют как газы, содержащие более 1% по объему адсорбируемого газа. В данной области техники в общем известно использование многоуровневого слоя, содержащего первый слой адсорбента, такого как 13X или кремнезем или глинозем, с последующим вторым слоем адсорбента, селективного к N2, такого как цеолит LiX или CaX для систем O2 VPSA/VSA/PSA. Использование углерода и цеолитов для систем PSA H2 с целью удаления N2, CH4 и CO также известно, как и использование силикагеля для аппаратов очистки синтетического газа. Основное назначение первого слоя, расположенного вблизи впускного канала подачи, заключается в удалении большей части H2O в подаваемом сырье, хотя некоторые загрязнители также можно удалять соадсорбцией в области с более низким содержанием H2O. Назначением второго слоя, содержащего цеолит, является удаление большей части оставшихся загрязнителей. Изобретение в большей степени относится к улучшению второго или последующих слоев адсорбента.

В цикле VSA/VPSA/PSA обычно используют два или более слоев для обеспечения непрерывности подачи. Обычно в цикле используют следующие стадии: (1) адсорбция (подача) при высоком давлении и получение продукта / обеспечение продувки, (2) выравнивание со вторым слоем, (3) противоточная продувка (сброс давления) до низкого давления, (4) противоточная продувка газом, относительно не содержащего примесей, (5) выравнивание с другим слоем, (6) повторное повышение давления до высокого с помощью либо подаваемого воздуха, либо очищенного воздуха. Таким образом, регенерации адсорбентов в процессе VSA/VPSA/PSA достигают сочетанием простого понижения давления и продувки газом конечной переработки с низким содержанием примесей. Значительное остаточное количество примесных адсорбатов остается на адсорбентах даже в конце стадии регенерации. Разница между содержанием адсорбатов в слое в конце стадии подачи и в конце стадии продувки называется динамической нагрузкой. Динамическая нагрузка зависит от различных эксплуатационных условий, таких как давление подачи и продувки, температура, объем продувки, и также зависит от селективности и емкости адсорбента.

Настоящее изобретение относится к высококачественному композиту типа «ядро в оболочке» для оптимизированной конструкции слоя VSA/VPSA/PSA, причем удельная емкость адсорбента в слое VSA/VPSA/PSA для адсорбции загрязнителей значительно увеличивается и позволяет увеличивать продолжительность цикла. Это позволяет осуществлять работу системы VSA/VPSA/PSA при увеличенной продолжительности цикла адсорбции с тем же объемом продувки по сравнению с предшествующим уровнем техники. Кроме того, продолжительность цикла можно увеличивать без существенного уменьшения допустимого потока. Таким образом, частота продувки уменьшается, что приводит к снижению общих потерь при сбросе давления, а также значительно уменьшается мощность сжатия.

Польза более высокой скорости массообмена должным образом подтверждена документально, а преимущество более высокой теплоемкости для производства VSA/VPSA/PSA также было независимо продемонстрировано путем включения твердых ядер. Настоящее изобретение базируется на этих данных путем определения предпочтительной эффективности в реальной рабочей среде. Неожиданно было обнаружено, что в предпочтительном диапазоне объемной доли ядра около 5–40% недорогой композит со структурой ядро-оболочка значительно улучшает эффективность VSA/VPSA/PSA, обладая при этом хорошей износостойкостью и низкой коммерческой стоимостью производства. Объемную долю ядра определяют делением объема ядра на объем конечного агломерата со структурой ядро-оболочка. В обоих случаях используют формулу для определения объема сферы (4/3)πr3. Радиус определяли, используя средний размер частиц, определенный с помощью ситовых сеток. Объемная доля ядра в диапазоне от около 5 до 40% соответствует доле диаметра от около 37 до 78%.

Существует множество известных в данной области композиций и технологических процессов для получения адсорбентов для процессов разделения воздуха и/или для переработки углеводородов. Преобладающим способом формования адсорбента является гранулирование в поддоне с использованием диска для приращения. Сложностью при разработке и коммерциализации адсорбентов с улучшенными свойствами является нахождение баланса между физическими и адсорбционными характеристиками. Материалы с более высокими скоростями массообмена, как правило, имеют пониженную физическую прочность, определенную путем измерения прочности на раздавливание и истирания.

В настоящем документе термин «композит» используется для указания на то, что агломерированные частицы содержат по меньшей мере один адсорбент и необязательно по меньшей мере одно связующее, которые нанесены на непористое инертное ядро. Композитные адсорбенты легко отличить от адсорбирующих смесей по тому, что указанные выше компоненты присутствуют в одной агломерированной частице и объединяются в процессе изготовления адсорбента, а не смешиваются или перемешиваются физически впоследствии. В настоящем изобретении описаны композиции композитных адсорбентов для применения в процессах VSA/VPSA/PSA, причем адсорбент или адсорбенты выбирают, смешивают и наносят/агломерируют на непористое инертное ядро, например из боксита или песка, и прокаливают с получением частиц композита.

Применимые композиции оболочки могут в принципе представлять собой любые адсорбирующие материалы, включая цеолиты, глиноземы, кремнеземы, углерод, включая активированный углерод, молекулярные органические каркасные структуры (MOF) и родственные композиции, а также другие пористые твердые вещества, включая кремнеземы, замещенные переходными металлами (например, цинкосиликаты и титаносиликаты), и их смеси. К предпочтительным материалам адсорбента относятся цеолиты, глиноземы, кремнеземы и углерод, включая активированный углерод, и их смеси. Особенно предпочтительными адсорбентами являются цеолиты, причем отношение SiO2/Al2O3 в цеолите составляет от около 1,9 до 10, и цеолит содержит катионы, выбранные из H, Li, Na, K, Mg, Ca, Sr, Ba, Ag, Cu и их смесей. К предпочтительным типам цеолитов относятся цеолит X, LSX, Y, A, L, ZSM-5, морденит, клиноптилолит, хабазит и их смеси. Адсорбенты, образующие материал оболочки, можно смешивать со связующим агентом для придания прочности конечному композитному адсорбенту после схватывания связующего агента. К подходящим связующим агентам относятся, без ограничений, типы глин и их смеси, связующие агенты, полученные из кремнезема и силикона, глинозем и их смеси.

Композитный адсорбент изобретения обычно содержит следующие компоненты в указанных ниже соотношениях:

● 60–95 об.%. адсорбирующей оболочки.

● 1–20 мас.%, в другом варианте осуществления 2–12 мас.% и в еще одном варианте осуществления 3–7% связующего агента вместе с одним или более из описанных выше адсорбентов в составе адсорбирующей оболочки во время процесса агломерации.

● 0–5 мас.%, в другом варианте осуществления 1–3 мас.% вспомогательного средства для нанесения покрытия, смешанного с адсорбентом или адсорбентами во время агломерации в составе адсорбирующей оболочки.

● 5–40 об.%., в другом варианте осуществления 5–30 об.%., 8–25% составляет объемная доля инертного ядра, обладающего чрезвычайно низкой пористостью и большей объемной теплоемкостью, чем у адсорбента или адсорбентов, при этом в одном варианте осуществления пористость составляет менее 10%, в другом варианте осуществления — менее 5%; и объемная теплоемкость превышает 1 Дж/см3/K, в другом варианте осуществления ≥ 4 Дж/см3/K для достижения критически важного баланса между эффективностью, адсорбированной емкостью, теплоемкостью и прочностью.

● 0,4–4,0 мм составляет размер частиц композитного продукта, предпочтительно такой же, что и используемый для традиционного процесса VSA/VPSA/PSA, или больший.

● Меньше или равно 5 мас.%, в другом варианте осуществления ≤ 1 мас.%, и в еще одном варианте осуществления ≤ 0,5 мас.% составляют потери от истирания композитного продукта типа «ядро в оболочке» для обеспечения хорошей физической прочности.

● Рабочая емкость VSA/VPSA/PSA, измеренная в форме циклического коэффициента размера слоя, достигнутая с использованием такого композита типа «ядро в оболочке», на 1–20% больше по сравнению с адсорбентом или адсорбентами, полученными при содержании связующего агента, эквивалентном содержанию в описанной выше оболочке, и полученными при том же самом среднем размере частиц, но не имеющими ядра. Увеличение рабочей емкости основано на данных моделирования, в которых адсорбенты изобретения сравнивают с адсорбентами с объемной долей ядра от 0% (без ядра) до более 5%.

Один из особенно предпочтительных адсорбентов содержит цеолит. В одном предпочтительном варианте осуществления композитный адсорбент изобретения содержит следующие компоненты в указанных ниже соотношениях:

● 75–95 об.%. адсорбирующей оболочки, причем оболочка содержит цеолитный, угольный или кремнеземный адсорбент и связующий агент.

● 0–20 мас.%, в другом варианте осуществления 2–12 мас.% и в еще одном варианте осуществления 3–7% связующего агента вместе с цеолитом в составе адсорбирующей оболочки.

● 5–25 об.%., предпочтительно 8–15 об.%. инертного ядра, имеющего пористость менее 10% и объемную теплоемкость более 1 Дж/см3/K, предпочтительно более 4 Дж/см3/K.

● 0,4–2,5 мм составляет размер частиц композитного продукта.

● Меньше или равно 2 мас.%, предпочтительно меньше или равно 1 мас.% и более предпочтительно меньше или равно 0,5 мас.% составляют потери от истирания при измерении на конечном продукте типа «ядро в оболочке».

Композиты изобретения подходят для применения в любом процессе массового производства с использованием VSA/VPSA/PSA. Предпочтительной конструкцией адсорбера для системы производства кислорода является двух- или трехслойная система, в которой влагопоглотитель, предпочтительно 13X, расположен на загрузочном конце слоя и выполнен с возможностью удаления по существу всей поступающей влаги. После этого новый композитный адсорбент располагают в виде второго отдельного слоя, и, как показано в настоящем документе, он способен более эффективно удалять N2. Третий слой может быть получен путем разделения второго слоя по размеру с более крупными частицами на загрузочном конце и с меньшими частицами на выпускном конце.

Выбор типа цеолита для эффективного разделения воздуха предпочтительно осуществляют из группы фожазитов и, в частности, цеолитов X и Y. Особенно предпочтительной композицией цеолита для разделения воздуха методом VSA/VPSA/PSA является цеолит X, в котором отношение SiO2/Al2O3 меньше или равно 2,5, включая марку X с низким содержанием кремнезема (или SiO2/Al2O3 = 2,0). Цеолит X, как правило, содержит или катионы Na, Ca или Li для уравновешивания заряда, и/или их смеси. Для описанного выше процесса разделения воздуха особенно предпочтительным типом катиона является Li, причем степень обмена Li больше или равна 90%, а более предпочтительно больше или равна 95% по эквивалентам. Как описано выше, благодаря такой конфигурации «ядро в оболочке» как скорость массообмена, так и теплоемкость значительно улучшаются. Количество цеолита в оболочке композита изобретения обычно находится в диапазоне от около 75 до 98 об.%.; в другом варианте осуществления от около 80 до 95 об.%.; и в еще одном варианте осуществления от около 85 до 95 об.%.

Еще одним предпочтительным адсорбентом является активированный углерод. Композитные материалы типа «ядро в оболочке» с активированным углеродом можно использовать при отделении водорода с помощью операций на установке PSA. Покрытия из активированного углерода, которые представляют собой семейство пористых, преимущественно аморфных углеродистых материалов, которые имеют большую площадь внутренней поверхности > 100 м2/г, измеренную стандартными способами, такими как метод Брунауэра-Эммета-Теллера (БЭТ) с азотом, и которые обеспечивают высокую адсорбционную емкость в отношении компонентов, присутствующих в потоках неочищенного водорода. Эти пористые аморфные углероды можно создавать с помощью процессов термической активации из веществ-предшественников, таких как скорлупа кокосового ореха, каменный уголь, древесина и полимеры. Для целей адсорбентов со структурой ядро-оболочка угольное покрытие можно наносить с использованием порошка активированного углерода или путем нанесения покрытия из вещества-предшественника и карбонизации на последующей стадии. Адсорбенты со структурой ядро-оболочка, для которых используют предшественники порошка активированного углерода, являются предпочтительными, поскольку они упрощают проблемы, связанные с высокотемпературной термической обработкой, и обеспечивают более плотные покрытия, которые являются желательными.

Еще одним из предпочтительных адсорбентов является силикагель. Композитные материалы типа «ядро в оболочке» с силикагелем можно использовать для очистки синтетического газа с помощью операций на установке PSA. Силикагель представляет собой семейство пористых, преимущественно аморфных кремнеземных материалов, которые имеют большую площадь внутренней поверхности > 100 м2/г, измеренную стандартными способами, такими как метод БЭТ с азотом, и которые обеспечивают высокую адсорбционную емкость в отношении компонентов, присутствующих в потоках неочищенного синтетического газа. Для целей адсорбентов со структурой ядро-оболочка покрытие на основе кремнезема можно наносить с использованием порошка силикагеля.

С точки зрения выбора связующего агента для неорганических адсорбентов, включая цеолиты, кремнеземы, глиноземы, связующий агент предпочтительно выбран из группы, которая включает в себя, без ограничений, глины, глиноземы, кремнеземы, реагенты — производные силикона и алюмосиликатные реагенты, включая гидроксиды, которые можно использовать, которые при прокаливании превращаются в алюмосиликат и помогают придать продукту композитного адсорбента достаточную физическую прочность для применения. Для органических адсорбентов и/или адсорбентов, которые требуют прокаливания при температурах 350°С и ниже, предпочтительными связующими агентами являются связующие вещества на основе пека и смолы, полимерные органические соединения, включая целлюлозы, поливиниловый спирт и родственные соединения и их смеси. Диапазон составов для связующего агента был определен исходя из того, что обеспечивает требуемую прочность на раздавливание и/или стойкость к истиранию для применения. Количество связующего вещества в композите изобретения обычно находится в диапазоне от около 2 до около 12 мас.%; в другом варианте осуществления — от около 3 до около 7 мас.%. Предпочтительный диапазон составов для связующего определен на основании требуемой стойкости к истиранию для применения в циклических адсорбционных процессах.

В данной области техники известны различные связующие агенты/вспомогательные средства для нанесения покрытия, которые можно успешно использовать в контексте настоящего изобретения. В одном варианте осуществления в качестве связующего агента / вспомогательного средства для нанесения покрытия можно использовать поливиниловый спирт и/или метилцеллюлозу.

Инертное ядро настоящего изобретения обычно может иметь общую пористость больше нуля, но которая меньше или равна около 10%, в другом варианте осуществления меньше или равна около 5% в еще одном варианте осуществления меньше или равна около 2%. Пористость определяют как долю нетвердого вещества или долю объема пор, т.е. объем пор / общий объем. Поскольку пористость представляет собой объемное отношение, она является безразмерной величиной и обычно выражается в виде доли или процента. Пористость можно измерять с помощью хорошо известного способа ртутной порометрии (см., например, главу 4 в «Analytical Methods in Fine Particle Technology» by P.A. Webb and C. Orr, 1997 First Edition, Second Printing ISBN 0-9656783-0-X). Предпочтительные материалы плотного ядра с низкой пористостью включают в себя, без ограничений, плотную керамику, песок, боксит, кордиерит, анальцит, гематит, магнетит, гранит, мрамор, доломитовый известняк, сланец и т.д. В одном варианте осуществления предпочтительными ядрами являются бокситовые ядра.

Инертное ядро композита изобретения также выбирают исходя из его объемной теплоемкости, чтобы регулировать тепловые градиенты, которые, как известно, существуют внутри слоя адсорбента. Без ограничений, накладываемых какой-либо теорией, считается, что повышения эффективности процесса адсорбции и, в частности, эффективности VSA/VPSA/PSA, можно достичь путем выбора таких инертных и непористых ядер со значениями теплоемкости больше 0,8 Дж/см3/K (объемная теплоемкость адсорбента) и объемным отношением ядра к оболочке от около 5 до около 40% в готовой грануле композита. Обладая повышенной теплоемкостью, превышающей типичные значения в стандартных однородных композитах, предлагаемые адсорбенты типа «ядро в оболочке» способны регулировать неблагоприятные температурные градиенты, возникающие при адсорбции и десорбции соответственно, по сравнению с композициями предшествующего уровня техники. В отличие от предшествующего уровня техники, мы признаем, что добавление такого ядра уменьшает адсорбционную емкость этого материала в большей степени, чем увеличение адсорбционной емкости, возможное за счет регулирования тепловых градиентов. Вследствие этого желательно использовать материал с как можно более высокой объемной теплоемкостью без замены слишком большого количества адсорбента, а также использовать достаточное количество связующего агента, как описано в настоящем документе, чтобы обеспечить достаточную физическую прочность для применения и максимально увеличить динамическую рабочую емкость материала. Теплоемкость материала следует определять в условиях эксплуатационного применения, пользуясь стандартными ссылками. Примером такой ссылки может служить ссылка на Национальный институт стандартов. Если материал ядра представляет собой композит, теплоемкость следует рассчитывать в соответствии с общепринятой практикой. Типичными температурами для эксплуатационного применения являются значения от 200°K до 500°K.

Кроме того, приемлемые ядра не должны обладать слишком большой плотностью. Плотность определяют как массу на единицу объема вещества и, как правило, выражают в г/см3 или кг/м3. По мере увеличения плотности возрастают затраты на обработку в процессе производства материала, а также стоимость доставки конечного продукта, стоимость загрузки адсорбента в емкости и стоимость конструкции емкостей. Это начинает нивелировать выгоду от более высокой степени извлечения, и в конечном счете может быть заменено другими возможными вариантами для увеличения степени извлечения за счет затрат. Предпочтительное ядро будет иметь плотность менее около 6 г/см3; в другом варианте осуществления — менее около 6 г/см3.

Таблица 1. Объемная теплоемкость материалов (Дж/см3/K)

Данная таблица представляет собой образец данных, полученных от Национального института стандартов.

Предпочтительные формы композитных адсорбентов, описанных в настоящем документе, не имеют ограничительного характера и включают в себя гранулы, пеллеты, экструдаты и т.п. Однако наиболее предпочтительными являются гранулы. Что касается предпочтительных размеров частиц, приемлемыми являются такие, которые обеспечивают подходящее падение давления в системе VSA/VPSA/PSA, например для многих конфигураций типичными являются частицы в диапазоне размеров 8 × 30 единиц по американской шкале для измерения частиц (US меш).

Конкретные примеры, приведенные в настоящем документе, относятся к цеолиту LiX с глинистым связующим и цеолиту LiX с кремнеземным связующим, нанесенным на непористые бокситовые композитные адсорбенты; однако идеи настоящего изобретения применимы к любой такой рецептуре адсорбента и его производству для других применений, таких как разделение H2O2/CO/H2 для получения CO и/или H2 и т.д.

Способ получения гранул композита, используемый в качестве примера подходящего способа формовки можно описать со ссылкой на фиг. 1. Органический связующий агент, такой как поливиниловый спирт (ПВС), используют в качестве вспомогательного средства для нанесения покрытия для данного состава цеолита и предпочтительно смешивают с цеолитными и глинистыми компонентами на стадии либо сухого (как показано), либо влажного смешивания. Обычно достаточно 0,5–2 мас.% добавки для нанесения покрытия. Стадию агломерации осуществляют после добавления приемлемого количества воды к ядру из предварительного просеянного плотного песка, при этом вышеупомянутый адсорбирующий компонент добавляют в процессе продолжительного этапа влажного смешивания. Способ агломерации не имеет ограничительного характера и может быть модифицирован способом, известным специалистам в данной области, включая использование вращающегося оборудования, такого как тарельчатый гранулятор или диск для наращивания.

Для описанных ниже примеров и сравнительных примеров использовали следующий обобщенный способ получения.

Стадия 1. Измерить и смешать цеолит NaX2.0 и глиняные порошки Actigel (поставляется компанией Zeochem LLC) или кремнеземный связующий агент IE2404 (поставляется компанией Zeochem LLC), а также соответствующее количество раствора ПВС (от компании Sigma Aldrich) в качестве вспомогательного средства для нанесения покрытия (в пересчете на массу сухого вещества в зависимости от смеси цеолит — связующее); перемешивать все вышеперечисленное в миксере Hobart в течение приблизительно 1 часа.

Стадия 2. Предварительно просеять частицы ядра до требуемого размера частиц, в данном примере в диапазоне от 0,6 мм до 0,8 мм, загрузить соответствующее количество таких ядер в машину для формирования гранул, которая в данном примере представляет собой диск для наращивания. Распылить воду, одновременно постепенно добавить вышеописанную порошкообразную смесь, пока диск вращается с постоянной скоростью. Выращивать гранулы, продолжая эти действия в течение приблизительно 30–45 минут.

Стадия 3. Высушить и прокалить сырые гранулы в потоке сухого воздуха при температуре до 593°C в течение приблизительно 2 часов с использованием способов, известных в данной области. Для активированного углерода и/или других адсорбентов, которые могут быть легковоспламеняющимися в воздухе при повышенных температурах, воздух можно заменить азотом или другим инертным газом.

Измерения методом ртутной (Hg) порометрии для определения порового объема внутри частиц и пористости адсорбента проводили с использованием прибора AutoPore IV компании Micromeritics. Для каждого измерения использовали приблизительно 1 г образца. Фиксировали краевой угол смачивания 135°, данные по проникновению и вытеснению регистрировали в диапазоне давлений от 0,5 фунта/кв. дюйм (абс.) до 61 000 фунтов/кв. дюйм (абс.).

Истирание обычно измеряли с использованием одного слоя готовых гранул продукта, около 50 г в пересчете на сухое вещество. Затем предварительно просеянные гранулы, обычно размером 10 × 20 меш, встряхивали с постоянной скоростью в вибрационном сите в течение 5 минут. Затем рассчитывали массу гранул, проходящих через сито на один размер меньше, чем наименьшие гранулы продукта, обычно 10 меш, и засчитывали как потери от истирания.

Плотность образца измеряли с использованием предварительно взвешенного количества гранул продукта, которые загружали в волюметр, утрясали в устройстве 1000 раз, после чего регистрировали окончательный объем с определением плотности заполнения путем деления массы на объем.

Изотермы N2 измеряли с помощью приборов ASAP 2050 компании Micromeritics, при этом каждый образец предварительно активировали непосредственно в реакционной системе при температуре 350°C в течение 2 часов. Затем величину адсорбции N2 при 760 торр и 25°C регистрировали как емкость по N2 для каждого образца. Ядра также измеряли с использованием изотерм CO2, и, за исключением одного конкретного примера с использованием пористого активированного глинозема в качестве эталона, все протестированные непористые ядра, такие как боксит, песок и т.д., показали почти нулевую емкость по CO2 и, таким образом, считались неадсорбирующими. CO2 использовали совместно с другим наполнителем, и поскольку CO2 адсорбируется значительно сильнее, чем N2 во всех типичных адсорбентах, то отсутствие адсорбции CO2 считали признаком отсутствия адсорбции N2. Испытания на скорость для адсорбентов для сепарации воздуха проводили с помощью метода тестирования низкого мертвого объема (LDVT). Этот способ подробно описан в патенте США № 6,500,234 и в патенте США № 8,123,835. Из результатов этих испытаний на скорость получают время массообмена (MTT), которым измеряется кинетика адсорбции, а определение можно найти в вышеупомянутых патентах США.

Объемную долю ядра в грануле в процентах можно рассчитать по приблизительному среднему размеру ядра, в сопоставлении с конечным продуктом. Однако из-за неправильной формы некоторых ядер, таких как из натурального песка и т.п., фактический объемный процент ядра в грануле рассчитывали с помощью измеренной емкости по N2 каждого продукта типа «ядро в оболочке», выполняя экстраполяцию из справочных данных как для активной оболочки, так и инертного ядра соответственно. Отмечалось, что иногда продукт содержал оболочку без ядра, а какой-то другой продукт имел более одного ядра, но такие аномалии обычно составляли менее 10% конечного продукта. Эти аномалии не оказали существенного влияния на объемный процент.

Для проверки эффективности адсорбентов в условиях, сходными с теми условиями, в которых находится композитный адсорбент в системе VSA/VPSA/PSA O2, авторы разработали лабораторную экспериментальную испытательную систему для измерения эффективности адсорбента в циклах VSA/VPSA/PSA. Лабораторная испытательная система по существу представляет собой небольшую промышленную систему для получения O2, в которой осуществляют 10-стадийный цикл: (1) подача и повышение давления; (2) получение продукта; (3) получение продукта и продувка; (4) выравнивание с понижением; (5) выравнивание с повышением и перекрытие вакуума; (6) откачка; (7) откачка; (8) откачка и прием продувки; (9) выравнивание с повышением и перекрытие вакуума; (10) выравнивание с повышением и подача продукта. Параметры испытания задают таким образом, чтобы они отражали работу системы VSA/VPSA/PSA O2 после применения соответствующего масштабирующего коэффициента для учета небольшого размера лабораторного адсорбирующего слоя. Для оценки производительности материала используют два важных параметра, где производительность является мерой количества O2, которое можно генерировать с помощью тестируемого адсорбента в условиях VSA/VPSA/PSA, а именно при таком расходе продуктового газа и потреблении энергии. Чем больше расход продуктового потока газа и чем выше производительность адсорбента и ниже энергопотребление за счет снижения требований по высокому и низкому давлению, тем более эффективным является адсорбент.

Кроме того, для демонстрации преимуществ была построена экспериментальная система. Эта система включала в себя слой с длиной переноса 40 дюймов с размерами, приближенными к размерам эквивалентного радиального сосуда, коллектора и клапанов для выравнивания, а также коллектора и клапанов подачи, продуктового коллектора и клапанов и вакуумного коллектора и клапанов с вакуумным насосом с регулируемой скоростью.

Описанный выше цикл VSA/VPSA/PSA повторяли непрерывно более 250 раз либо до стабилизации. Эффективность (производительность) адсорбента описывали в виде коэффициента размера слоя (BSF), рассчитанного как общая масса адсорбента на количество расхода продукта газа (O2 с чистотой 90% или более).

Настоящее изобретение будет проиллюстрировано ниже с помощью следующих не имеющих ограничительного характера примеров.

Пример 1. Пример формирования со связующим кремнеземного типа. SRS 1827 (5% связующего, бокситовое ядро 0,7 мм)

В лемешный смеситель LS-150 компании Littleford помещали 42,0 фунта порошка цеолита NaKLSX в пересчете на сухое вещество (влажная масса 58,0 фунта). После этого, при перемешивании смесителем, предварительно смешанную комбинацию, состоящую из 6,9 фунта IE-2404 (силиконсодержащая эмульсия силиконовой смолы производства компании Dow Corning), 1,3 фунта 35%-го ПВС (Optapix-35) и 1,3 фунта воды, закачали со скоростью 0,7 фунта/мин. После добавления перемешивание в лемешном смесителе продолжали в течение еще 5 минут. Порошкообразный продукт, смешанный в лемешном смесителе, именуемый в дальнейшем «состав», извлекали и временно помещали в барабан. В наклонный вращающийся барабанный смеситель с внутренним рабочим объемом около 75 л помещали 30 фунтов бокситовых расклинивающих наполнителей с размером частиц 20 × 30 меш, полученных от компании Agsco, и перемешивали в нем со скоростью 24 об/мин. Медленно распыляли воду, постепенно добавляя состав в течение 3 часов. Продукт просеивали для отбора частиц размером в диапазоне 12 × 16 меш и гранулы продукта сушили на воздухе в течение ночи перед прокаливанием. Для способа прокаливания в плоском подносе использовали электрическую печь типа Blue-M компании General Signal Company с продувкой сухим воздухом. Адсорбенты распределяли по подносам с сеткой из нержавеющей стали для получения тонкого слоя толщиной менее 0,5 дюйма. В процессе обжига в печь подавали сухой воздух с расходом 200 станд. куб. футов в час. Температуру устанавливали на уровне 90°C, после чего материал выдерживали в течение 360 минут. Затем температуру постепенно повышали до 200°C в течение 360 минут (приблизительная скорость повышения = 0,31°C/мин), затем дополнительно повышали до 300°C в течение 120 минут (приблизительная скорость повышения = 0,83°C/мин) и, наконец, повышали до 593°C в течение 180 минут (приблизительная скорость повышения = 1,63°C/мин) и выдерживали на таком уровне в течение 45 минут перед охлаждением. Прокаленные гранулы подвергали повторному просеиванию для сбора частиц в диапазоне размеров 12 × 16 меш. Прокаленные гранулы подвергали дополнительной обработке, известной в данной области, включая стадии гидратирования, Li-ионного обмена и активации до 450°C при продувке сухим воздухом. Li-ионный обмен образцов (до уровня Li-ионного обмена по меньшей мере 96% Li по эквивалентам) осуществляли с помощью следующей процедуры: использовали процесс ионного обмена в колонне, при котором образцы загружали в стеклянную колонну (размеры: внутренний диаметр 3 дюйма) и приводили в контакт с раствором хлорида лития (1,0 M) при температуре 90°C при расходе 15 мл/мин. Зона предварительного нагрева перед колонной, наполненной адсорбентом, обеспечивает достижение раствором заданной температуры до приведения в контакт с образцами цеолита. В контакт с образцами приводили 12-кратный избыток раствора для получения продуктов с содержанием Li по меньшей мере 96% и выше. После прокачивания необходимого количества раствора через колонну, содержащую образцы, подачу переключают на деионизированную воду для удаления избытка LiCl из образцов. Использовали объем воды 50 л, расход 80 мл/мин и температуру 90°C. В конце стадии промывки использовали тест с AgNO3, хорошо известный специалистам в данной области, для проверки того, что продукт по существу не содержит хлоридов. Влажные образцы сушили на воздухе в течение ночи, затем просеивали для отбора частиц размером 12 × 16 меш перед активацией. Для способа активации в плоском подносе использовали электрическую печь типа Blue-M компании General Signal Company с продувкой сухим воздухом. Адсорбенты распределяли по подносам с сеткой из нержавеющей стали для получения тонкого слоя толщиной менее 0,5 дюйма. В процессе обжига в печь подавали сухой воздух с расходом 200 станд. куб. футов в час. Температуру устанавливали на уровне 90°C, после чего материал выдерживали в течение 360 минут. Затем температуру постепенно повышали до 200°C в течение 360 минут (приблизительная скорость повышения = 0,31°C/мин), затем дополнительно повышали до 450°C в течение 180 минут (приблизительная скорость повышения = 1,39°C/мин), и выдерживали на таком уровне в течение 180 минут перед фасовкой во флаконы в горячем состоянии.

Пример 2. Пример формирования со связующим глинистого типа

Глинистое связующее показало идентичные результаты испытаний по изотермам, прочности, ртутной порометрии, LDVT 17894-30L (10% связующего, бокситовое ядро 0,7 мм).

В смеситель Muller помещали 3269 г порошка цеолита NaKLSX в пересчете на сухое вещество (влажная масса 4240 г), а также 363 г глиняного порошка Actigel в пересчете на сухое вещество, с последующим перемешиванием в течение 1 часа. Медленно добавляли 311,3 г 35%-го ПВС (Optapix-35), разведенного в 1620 г воды со скоростью 30 мл/мин. После добавления перемешивание продолжали в течение 1 часа. В небольшой вращающийся поддон (диаметром 18 дюймов) помещали 600 г бокситовых расклинивающих наполнителей с размером частиц 20 × 30 меш, полученных от компании Agsco, и перемешивали в нем со скоростью 24 об/мин. Медленно распыляли воду, добавляя 1200 г чистой массы порошкообразного состава до формирования достаточного количества гранул размером 1,5 мм. Гранулы продукта сушили на воздухе в течение ночи перед прокаливанием, затем прокаливали способом плоского подноса при температурах до 593°C, как описано в примере 2. Прокаленные гранулы подвергали просеиванию для определения выхода и отбора частиц в диапазоне размеров 12 × 16 меш для дальнейшей обработки, известной в данной области, включая стадии гидратирования, Li-ионного обмена и активации до 593°C при продувке сухим воздухом. Li-ионный обмен образцов (до уровня Li-ионного обмена по меньшей мере 96% Li по эквивалентам) осуществляли с помощью следующей процедуры: использовали процесс ионного обмена в колонне, при котором образцы загружали в стеклянную колонну (размеры: внутренний диаметр 2 дюйма) и приводили в контакт с раствором хлорида лития (1,0 M) при температуре 90°C при расходе 15 мл/мин. Зона предварительного нагрева перед колонной, наполненной адсорбентом, обеспечивает достижение раствором заданной температуры до приведения в контакт с образцами цеолита. В контакт с образцами приводили 12-кратный избыток раствора для получения продуктов с содержанием Li по меньшей мере 96% и выше. После прокачивания необходимого количества раствора через колонну, содержащую образцы, подачу переключают на деионизированную воду для удаления избытка LiCl из образцов. Использовали объем воды 20 л, расход 80 мл/мин и температуру 90°C. В конце стадии промывки использовали тест с AgNO3, хорошо известный специалистам в данной области, для проверки того, что продукт по существу не содержит хлоридов. Влажные образцы высушивали и активировали при продувке сухим воздухом (расход 200 станд. куб. футов в час) с использованием той же процедуры, что и при активации способом плоского подноса, описанным в примере 2, в электрической печи Blue-M компании General Signal Company.

Таблица 2

В таблице 2 показаны физические характеристики, измеренные для материалов, описанных в примерах.

При этом среднюю объемную долю ядра определяют путем отбора по меньшей мере 10 просеянных частиц адсорбента (когда предполагается, что размер частицы адсорбента является средним) и определения среднего количества ядер на адсорбент, а затем использования среднего размера ядра, использованного при производстве указанного адсорбента, для расчета объема указанной частицы адсорбента.

Средний размер частиц определяют с помощью стандартного способа скрининг-анализа с использованием 100 г прокаленного материала на ситовом грохоте Ro-tap® модели RX-29, оснащенном ситами диаметром 8 дюймов с размером ячеек по стандарту США, со встряхиванием в течение 15 минут.

Процент истирания определяют как количество продукта, проходящего через сито с размером ячеек 25 единиц по стандарту США через 15 минут встряхивания с использованием 100 г прокаленного материала, предварительно отсортированного до размеров более 25 единиц встряхивателе для сит Ro-tap® модели RX-29 с ситами диаметром 8 дюймов.

В таблице 3 показано повышение эффективности в экспериментальной установке.

Пример 3. LiLSX с кремнеземным связующим, промышленное получение. 18030-23 AL (5% связующего, бокситовое ядро 0,7 мм). В смеситель FKM-2000-D Ploughshare® компании Littleford добавляли 800 фунтов порошка цеолита LiLSX в пересчете на сухое вещество (влажная масса 1111 фунтов). При перемешивании смесителем 83,1 фунта MR-2404 (силиконсодержащая силиконовая смола производства компании Dow Corning) закачали со скоростью 4,2 фунта/мин. Смешанный порошкообразный продукт, именуемый в дальнейшем «состав», переносили во вращающийся тарельчатый гранулятор. 600 фунтов бокситовых расклинивающих наполнителей с размером частиц 20 × 30 меш, полученных от компании Agsco, помещали во вращающийся тарельчатый гранулятор. Состав добавляли к расклинивающим наполнителям при постоянном вращении тарельчатого гранулятора. В течение этого времени через распылительную форсунку добавляли воду для стимулирования агломерации частиц. Состав и воду продолжали добавлять при постоянном вращении тарельчатого гранулятора до формирования гранул, включая гранулы в целевом диапазоне размеров 12 × 16 меш. Гранулы с целевым размером 12 × 16 меш отбирали путем просеивания, и характерные образцы гранул продукта высушивали на воздухе в течение ночи перед прокаливанием способом плоского подноса при температурах до 593°C, как описано в примере 1, и фасовали во флаконы в горячем состоянии.

Пример 4. Различные объемы ядра, продемонстрированные посредством моделирования

Результаты моделирования, представленные на фиг. 2, демонстрируют увеличение эффективности при размере ядра 10% по сравнению с 5%, и уменьшение эффективности при размере ядра 20%. Влияние ядра на уменьшение изменений температурного профиля слоя адсорбента во время цикла демонстрирует значительное преимущество, связанное с тепловыми эффектами ядра.

Как показано на фиг. 3, чистый глинозем (темно-синий цвет) обладает значительно более высокой теплоемкостью, чем неочищенный боксит, и эффект можно увидеть на представленной фигуре. Здесь показано, что преимущества ядра из твердого чистого глинозема не превосходят стоимость, поэтому для настоящего изобретения должны присутствовать некоторые примеси.

Результаты моделирования, представленные на фиг. 4, демонстрируют увеличение эффективности при размере ядра 15,4% (свойства синтезированного материала) и неожиданное уменьшение эффективности при размере 30,8% с экстраполированными свойствами (которые вытекают из более высоких экстраполированных показателей скорости). Эта тенденция менялась на противоположную при 40%, а при 60% эффективность была хуже, чем без ядра. Эти результаты находятся в прямом противоречии с предыдущими представлениями и показывают, что даже при наличии преимущества в скорости у более крупных ядер оно по-прежнему нивелируется потерей емкости из-за потерь центров адсорбции. Без ограничений, накладываемых какой-либо конкретной теорией, эффективность при 30,8% можно объяснить более высокой емкостью материала оболочки и пониженной теплоемкостью в нем, как показано на фиг. 5. Из-за более высокой емкости при адсорбции генерируется больше тепла, и больше тепла требуется для десорбции. Это подтверждается тенденциями, наблюдаемыми в температурных профилях слоя адсорбента в модели.

Проведя непосредственное сравнение с результатами, полученными Brandt et al., которые основаны на содержании композита со структурой ядро-оболочка от 50% до 80% по объему, авторы обнаружили, что этот диапазон фактически не подразумевает преимущества для процессов объемного разделения. Диапазон с меньшим процентным содержанием композита обладает превосходной эффективностью, несмотря на меньшие преимущества в плане скорости и теплоемкости ядра. Без ограничений, накладываемых какой-либо конкретной теорией, можно видеть, что это может быть вызвано потерями из-за лишних пустот в слое. Если уменьшить количество цеолита в слое на 50%, потери из-за лишних пустот значительно возрастут, на ~ 400% для типичного процесса VPSA O2.

В частности, для способа Brandt et al., связанного с эффективностью на основе объема, Brandt et al. обнаружили стабильно более низкую эффективность на основе объема. Материал, созданный в рамках настоящего изобретения, обеспечивает стабильно более высокую эффективность на основе объема, демонстрируя, что меньший объем ядра неожиданным образом коррелирует с более высокой эффективностью, усредненной по объему.

Пример 5. PSA H2 — для системы PSA для извлечения H2 с рециркуляцией метанола

Доля ядра в углеродном слое системы PSA H2 для системы извлечения H2 с линией рециркуляции метанола. Как показано на фиг. 6, извлечение существенно увеличивалось для доли ядра 10%, до приблизительно 113% при выполнении технических требований к чистоте. При доле ядра 30% извлечение составляло лишь 107%, но было удалено существенно больше CO2. При доле ядра 60% система не смогла обеспечить выполнение требований к чистоте в приемлемых эксплуатационных пределах, так как более значительное уменьшение скорости потока существенно меняет цикл, необходимый для работы.

В данной конкретной модели скорость адсорбции изменяли, повышая ее до 300%, без каких-либо изменений в рабочих характеристиках адсорбента. По сравнению с идеями Gerds et al. относительно пористого ядра (которое не дает преимущества по теплоемкости, а только преимущество по скорости), в данном примере мы не видим каких-либо преимуществ от их изобретения. Что фактически совпадает с выводами по VPSA O2 — их адсорбент имеет более низкую объемную эффективность (с использованием способа Brandt et al.), а данный адсорбент обладает более высокой объемной эффективностью.

Пример 6. Аппарат очистки синтетического газа

На фиг. 7 показана зависимость преимуществ от размера ядра. По сравнению с идеями Gerds et al. относительно пористого ядра (которое не дает преимущества по теплоемкости, а только преимущество по скорости за счет емкости), в данном примере мы не видим каких-либо преимуществ от их изобретения. В частности, в их изобретении адсорбент имеет более низкую объемную эффективность (как установлено с помощью способа Brandt et al.), а адсорбент, описанный в настоящем изобретении, имеет более высокую объемную эффективность.

Реферат

Изобретение относится к композитному адсорбенту со структурой ядро-оболочка для применения в разделении объемных газов в циклическом адсорбционном процессе. Композит содержит: от около 65 до 95 об.% адсорбирующей оболочки и инертное ядро с пористостью от 0% до меньшей чем или равной 10%. При этом средняя объемная доля ядра в адсорбенте находится в диапазоне от около 5 до около 35%, причем указанное инертное ядро имеет объемную теплоемкость выше 1 Дж/см3/K. Также изобретение относится к циклическому процессу разделения газов для отделения по меньшей мере двух газообразных компонентов, обладающих различными адсорбционными характеристиками. Предлагаемое изобретение позволяет увеличить рабочую емкость адсорбента. 2 н. и 18 з.п. ф-лы, 7 ил., 3 табл., 6 пр.

Комментарии