Источник питания для индуктора - RU2680715C1

Код документа: RU2680715C1

Чертежи

Описание

Изобретение относится к источникам питания индукционных установок для перемешивания жидких металлов, в частности алюминия, в печах и миксерах и направлено на повышение эффективности перемешивания при высоком коэффициенте мощности источника и улучшенном КПД.

Одним из путей повышения эффективности перемешивания жидких металлов является использование источника несинусоидальных токов [1]. Теоретические и экспериментальные исследования показывают, что при воздействии несинусоидальным периодическим током (на основании закона Ампера, поле Н линейно связано с током и повторяет его форму) можно увеличить эффективность перемешивания жидкого металла, как за счет более глубокого проникновения электромагнитного поля в его толщу, так и за счет увеличения силы взаимодействия жидкого металла (с наведенными в его толще вихревыми токами) с магнитным полем индуктора.

Известны источники питания с двойным преобразованием напряжения: переменное (АС) - постоянное (DC) - переменное (АС). Структурная схема таких преобразователей и принцип их работы описаны в [2, 3]. Преобразователь включает следующие основные узлы: звено постоянного тока, содержащее неуправляемый выпрямитель (как правило, трехфазный), емкостной фильтр и звено предварительного заряда, мостовой трехфазный инвертор, выполненный на IGBT-модулях, систему управления, датчики тока, включенные в цепь нагрузки, и блок питания. Выпрямитель осуществляет преобразование переменного напряжения сети в постоянное. Инвертор посредством широтно-импульсного модулирования управляет транзисторными ключами и преобразует постоянное напряжение в переменное квазисинусоидальное, требуемой частоты и амплитуды в широком диапазоне.

Этот тип источников с двойным преобразованием обеспечивает высокий коэффициент мощности и применяется, главным образом, в качестве частотного электропривода асинхронных двигателей, для обеспечения всех необходимых режимов работы которых, включая и тормозной режим, в цепи постоянного тока предусмотрены транзисторный ключ и тормозной резистор (на которых в процессе работы источника выделяется дополнительная мощность, что снижает КПД).

Недостатком таких источников можно отметить то, что они работают только на симметричную трехфазную нагрузку, соединенную по схеме "звезда" или "треугольник", в то время как для перемешивания жидких металлов, зачастую, используют двухфазные магнитные системы, как более дешевые, и, кроме того, синусоидальная форма токов в нагрузке не способствует эффективному перемешиванию жидких металлов. Кроме того, на тормозном резисторе в процессе работы источника выделяется дополнительная мощность, что приводит к снижению КПД.

Наиболее близким к заявляемому техническому решению является преобразователь частоты для двухфазного магнитогидродинамического перемешивателя расплавленного металла [4], выполненный также по схеме двойного преобразования и содержащий следующие основные узлы: звено постоянного тока, состоящее из трехфазного выпрямителя и емкостного фильтра; двухфазный инвертор, каждая фаза которого выполнена по мостовой схеме на IGBT-модулях; систему управления; датчики тока, включенные в цепь нагрузки; блок питания. Выход устройства нагружен на двухфазную нагрузку (индуктор), причем фазы нагрузки гальванически не связаны между собой. Формирование синусоидальных токов в нагрузке, равных по величине и сдвинутых относительно друг - друга на 90° (для получения вращающегося магнитного поля в индукторе) осуществляется переключением IGBT-модулей по алгоритмам широтно-импульсной модуляции (ШИМ). Стабилизация выходных параметров осуществляется с помощью замкнутой автоматической системы регулирования. Для рассеивания энергии, запасенной в магнитной системе индуктора, имеется силовой транзистор торможения и резистор торможения.

Этот преобразователь (далее источник питания для индуктора) имеет достаточно высокий коэффициент мощности и удовлетворяет всем требованиям производства, однако синусоидальная форма токов в обмотках индуктора не позволяет повысить эффективность перемешивания жидкого металла. А поскольку тормозной резистор активно участвует в формировании токов, то на нем выделяется значительная мощность, что влечет снижение КПД.

В основу настоящего изобретения положена задача повышения эффективности перемешивания жидких металлов за счет формирования в источнике, нагруженном на индуктор, несинусоидальных токов при высоком коэффициенте мощности и улучшенном КПД.

Поставленная задача решается тем, что в источнике питания для индуктора, содержащем звено постоянного тока с трехфазным выпрямителем и емкостным фильтром, инвертор с датчиками тока в цепи нагрузки, каждая фаза которого выполнена по мостовой схеме на IGBT-модулях, систему управления, включающую элементы сопряжения с инвертором и микроконроллер, блок питания и тормозные транзистор и резистор, согласно изобретению, в цепи питания каждой фазы инвертора установлен дополнительный датчик тока, а система управления дополнительно содержит блок формирования импульсов, каждый пороговый элемент которого входом соединен с датчиком тока в цепи питания, и одним из выходов через диодную группу - с элементами сопряжения системы управления с одной фазой инвертора, а другим выходом через соответствующую диодную группу соединен с элементами сопряжения системы управления с другой фазой инвертора.

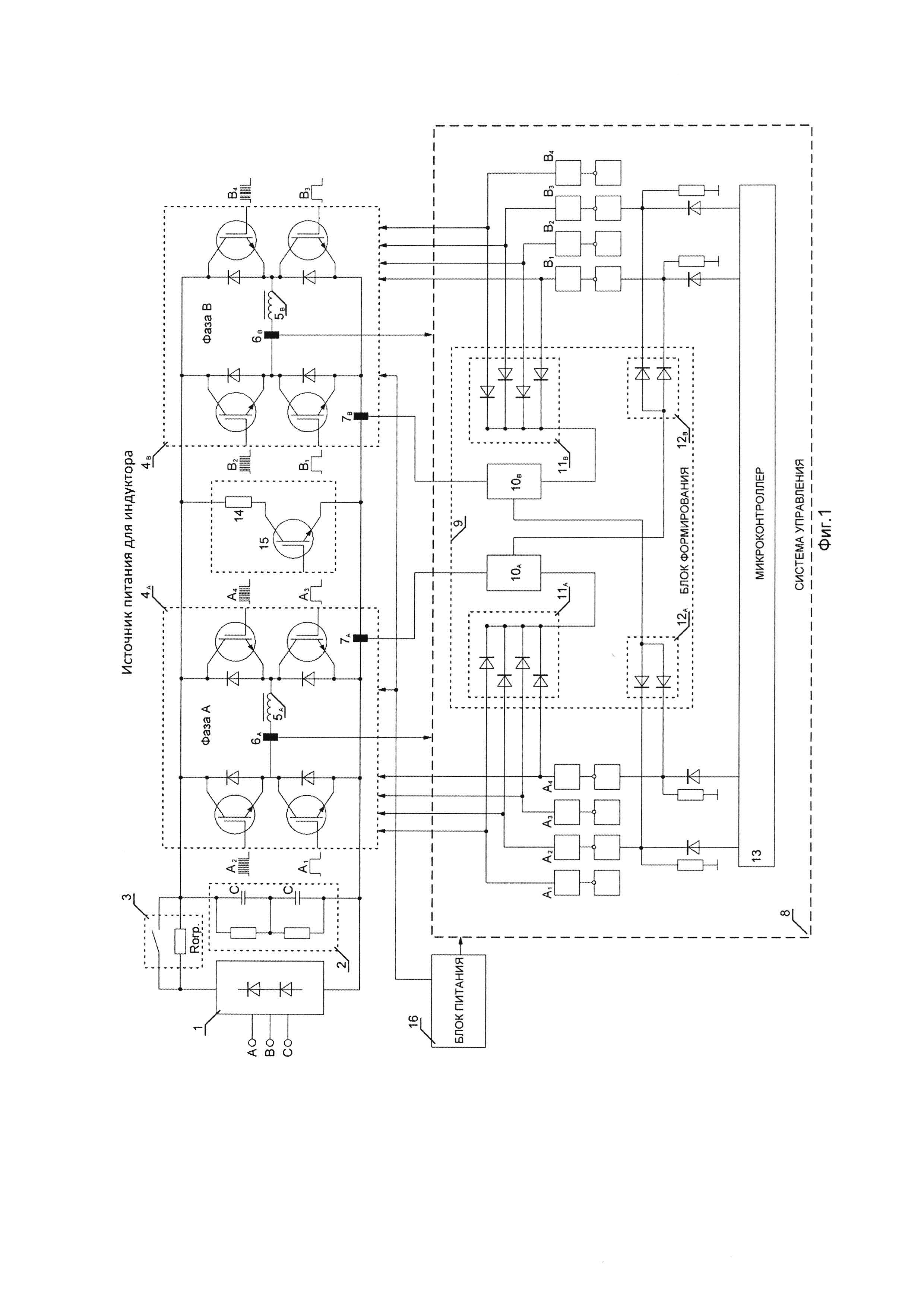

На фиг. 1 представлена структурная схема заявляемого источника питания, на фиг. 2 - временные диаграммы, поясняющие его работу.

Заявляемый источник питания для индуктора (фиг. 1) выполнен по принципу двойного преобразования и содержит 3-х фазный выпрямитель 1, емкостной фильтр 2, звено предварительного заряда 3, инвертор, например, 2-х фазный 4А (4В) с соответствующими для каждой фазы нагрузкой 5А (5В) и датчиком 6А (6В) тока нагрузки. В цепи питания каждой фазы инвертора (либо в «+», либо в «-») установлены датчики 7А и 7В тока, соответственно. Датчики 6А и 6В тока нагрузки соединены с соответствующими входами системы управления 8, чьи управляющие выходы соединены с соответствующими ключами соответствующих фаз 4А и 4В инвертора. Система управления 8 содержит блок 9 формирования импульсов, в котором каждый пороговый элемент 10А (10В) входом соединен с датчиком 7А (7В) тока в цепи питания соответствующей фазы. При этом одним выходом каждый пороговый элемент 10А (10в) через диодную группу 11А (11В) соединен с элементами сопряжения системы управления 8 с соответствующей фазой инвертора, а другим выходом через другую диодную группу 12В (12А) он соединен с элементами сопряжения системы управления с другой фазой инвертора и микроконтроллером 13. Параллельно питанию ключей инвертора подсоединен блок защиты, включающий тормозной резистор 14 и тормозной транзистор 15. Источник питания включает в себя также низковольтный блок питания 16, обеспечивающий функционирование (питание) системы управления 8 с микроконтроллером 13 и питание схем управления ключами инвертора 4А (4В).

Основная идея, заложенная в данном устройстве, заключается в перераспределении энергии, при воздействии специально сформированных сигналов, из одной фазы индуктора в другую. При включенном питании источника и подаче команды "пуск" система управления 8 формирует сигналы управления силовыми IGBT-модулями. Сигналы управления модулями (ключами) соответствующих фаз 4А и 4В инвертора сдвинуты относительно друг друга на 90°

Таким образом, обеспечивается ускоренный процесс "перекачки" энергии из одной фазы в другую через конденсаторы фильтра 2. При этом на нагрузках 5А (5В) формируются токи несинусоидальной формы (на диаграммах 8) и 16) фиг. 2 показаны формы токов). На кривых токов можно выделить временные интервалы, соответствующие следующим процессам. Например, для кривой тока в нагрузке 5 фазы А в интервале

Таким образом, в моменты времени, кратные

Повышение КПД источника заключается в следующем.

1. В процессе перераспределения энергии, запасенной в нагрузках 5А, 5В, напряжение на конденсаторе емкостного фильтра 2 становится больше напряжения питающей сети, диоды выпрямителя 1 запираются и отключают питающую сеть. В эти промежутки времени токи в нагрузках 5А, 5В формируются только за счет накопленной в них энергии.

2. Тормозные резистор 14 и транзистор 15 (фиг. 1) не принимают участия в процессе формирования токов и служат исключительно для защиты силовых элементов от перенапряжений, которые могут возникнуть в аварийных режимах, например, при аварийном отключении питающей сети или обрыве только одной ее фазы, обрыве нагрузки и т.п.

Практическая реализация изобретения

Для проверки заявляемого изобретения был изготовлен опытный образец источника питания на IGBT-модулях по структурной схеме (фиг. 1).

С помощью сигналов системы управления, дополнительных датчиков тока и блока формирования импульсов был реализован изложенный выше процесс перераспределения энергии из одной фазы нагрузки в другую.

Испытания источника проводились в лабораторных условиях на двухфазном индукторе. Индуктивность каждой обмотки индуктора составляла L=0,4 Гн, взаимная индуктивность М=0,2 Гн. Рабочие частоты, на которых обычно работают перемешиватели жидких металлов, находятся в диапазоне 0,4-1,0 Гц.

На фиг. 3 представлены осциллограммы токов в нагрузках. Амплитудные значения токов составили 240 А, частота - 0,62 Гц. Как видно из фиг. 3, форма токов имеет плоские вершины, где

На фиг. 4 приведена осциллограмма напряжения на одной фазе нагрузки (напряжение снималось с делителя 1:5).

На приведенной осциллограмме напряжение на нагрузке представляет собой последовательность импульсов ШИМ положительной и отрицательной полярности, находящихся в соответствии с полярностью формируемого тока. В начале каждой последовательности есть импульсы напряжения, превышающие по амплитуде импульсы с ШИМ модуляцией. Эти импульсы соответствуют процессу разряда тока в нагрузке этой фазы. На этот момент блокируется управление ШИМ. По окончании разряда начинается процесс предварительного заряда, и через

Проведенные испытания позволили получить несинусоидальные токи в нагрузке, имеющие плоские вершины и крутые фронты. Токи сдвинуты относительно друг друга на 90°. В индукторе возбуждается магнитное поле, вращающееся дискретно через 90°, что ускоряет процесс гомогенизации расплава.

Измерение cosϕ проводилось с помощью комбинированного прибора для измерения активной, реактивной и полной мощности. Измерялась активная мощность Р и полная S. Коэффициент мощности вычислялся по формуле

и составил cosϕ≥0.9.

Эффективность источника питания по расходу электроэнергии оценивалась путем сопоставления длительности временных отрезков, в течение которых энергия из сети не потреблялась, к периоду тока в нагрузке. По нашим оценкам расход электроэнергии сокращается на 13-15%, что соответствует повышению КПД источника.

Кроме лабораторных испытаний проводились испытания заявляемого источника питания на действующем миксере с жидким алюминием на Красноярском алюминиевом заводе.

Проведенные испытания подтвердили правильность решения поставленной задачи и достижение технического результата, заключающегося в возможности повышения эффективности перемешивания жидких металлов за счет формирования несинусоидальных токов при высоком коэффициенте мощности и улучшенном КПД источника питания для индуктора.

Источники информации

1. Индукционная установка для перемешивания жидких металлов. Патент RU 2524463 С2.

2. http://artesk.ru/invertor_Shema.html (дата обращения: 13.11.2016, 1040)

3. http://ges.ru/raznoe/triol/240.htm (дата обращения: 13.11.2016, 1040)

4. Преобразователь частоты П4-ТМПТ-250-380-1 для двухфазного магнитогидродинамического перемешивателя расплавленного металла http://www.evas.b.ru/otraslevye-resheniya/metallurgia/elektromagn-peremeshivanie-metallov/ (дата обращения: 09.11.2016, 1300)

Реферат

Изобретение относится к области металлургии и может быть использовано для питания индукционных установок для перемешивания жидких металлов, в частности алюминия, в печах и миксерах. Технический результат заключается в повышении эффективности перемешивания жидких металлов за счет формирования в источнике питания, нагруженном на индуктор, несинусоидальных токов при высоком коэффициенте мощности и улучшенном КПД, чему способствует перераспределение энергии, при воздействии специально сформированных сигналов, из одной фазы индуктора в другую. В источнике питания система управления дополнительно содержит блок формирования импульсов, а в цепи питания инвертора дополнительно установлен датчик тока. Каждый пороговый элемент блока формирования импульсов входом соединен с датчиком тока в цепи питания, а одним из выходов через диодную группу - с элементами сопряжения системы управления с одной фазой инвертора, при этом другим выходом он через соответствующую диодную группу соединен с элементами сопряжения системы управления с другой фазой инвертора. 4 ил.

Комментарии