Способ удаления тяжелых углеводородов - RU2634711C2

Код документа: RU2634711C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу удаления воды и углеводородов из потока природного газа.

УРОВЕНЬ ТЕХНИКИ

Термин “природный газ” применяется к газу, добытому из подземных месторождений разнообразного состава. Основной составляющей природного газа является метан. Помимо метана, природный газ обычно содержит другие углеводороды, азот, двуокись углерода, иногда небольшую часть сульфида азота, и часто воду. Углеводородные составляющие содержат этан (С2), пропан (С3), бутан (С4), пентан (С5), гексан (С6), гептан (С7), и т.д. Углеводороды, содержащие 5 или более атомов углерода, обычно обозначаются как С5+. Иные, помимо метана, составляющие природного газа понимаются как загрязнения согласно спецификациям и формулам. Изобретение относится конкретно к удалению загрязнителей с помощью сочетания адсорбции и конденсации.

Более легкие составляющие, от С1 до С4 включительно при атмосферном давлении и температуре пребывают в газовой фазе. Более тяжелые составляющие, С5+, в газовой фазе пребывают при подъеме температуры во время добычи из земных недр, и в жидкой фазе при охлаждении газовой смеси. Природный газ содержит такие тяжелые составляющие, известные также как мокрый газ, в отличие от сухого газа, не содержащего или содержащего только небольшое количество жидких углеводородов.

Удаление загрязнителей, конкретно воды и углеводородов, из потока природного газа является важным этапом во избежание проблем, встречающихся во время транспортировки. В случае, если с помощью трубопроводной системы транспортируется необработанный газ, давление падает, что неизбежно в трубопроводных системах, образуя жидкости в результате конденсации воды и/или углеводородов. Пробки из этих жидкостей могут приводить к проблемам, таким как закупорка трубопроводов и/или распределяющих систем. Кроме того, жидкая вода может вызывать коррозию.

Используемым параметром для индикации потенциально жидкого содержания любого газа является точка росы. Точка росы обычно обозначается как температура, до которой газ должен охладиться (при постоянном составе) для того, чтобы стать насыщенным водяным паром (т.е., достичь равновесия с жидкостью). Для смесей, таких как природный газ, вместо точки росы используется криконденбар (наивысшее давление, при котором достигается парожидкостное равновесие) или крикондентерм (наивысшая температура, при которой достигается парожидкостное равновесие).

Для предотвращения образования жидкостей в потоке природного газа загрязнения, конкретно, вода и, если применимо, углеводороды, должны быть удалены для уменьшения крикондентерма потока природного газа. В случае если природный газ имеет низкое содержание отличных от метана углеводородов, или в случае, если допустимо образование углеводородных жидкостей, требуется удаление только воды. В общем случае, однако, имеется необходимость удаления и воды, и углеводородов, что является более сложной задачей для удаления из природного газа, особенно для достижения полностью удовлетворительного крикондентерма.

Известный способ удаления воды и углеводородов из потока природного газа, к примеру, изложен в статье “Solving storage problems”, Schulz, J. Rajani, D. Brands, Hydrocarbon Engineering, июнь 2001, страницы 55-60. В известном способе поток природного газа контактирует со слоем адсорбента с целью удаления воды и углеводородных загрязнений. Через некоторое время нахождения в потоке адсорбционный слой требует регенерации, при этом время нахождения в потоке также зависит от желаемой чистоты очищенного потока газа, покидающего слой адсорбента, и предпочтения относительно адсорбции различных типов загрязнений.

Адсорбция составляющих газовой смеси сквозь сплошные адсорбенты является термально экзотермическим процессом, известным как нагревательная короткоцикловая адсорбция (НКА). Этот процесс обычно обратим воздействием тепла на адсорбент и адсорбирующую фазу. Если воздействующее тепло существенно, адсорбированные составляющие покинут внутреннюю поверхность адсорбента и его поры. Для завершения регенерации адсорбент также однократно охлаждается до его исходной температуры. Это обращение адсорбционного процесса называют регенерацией.

Таким образом в известном способе всего используется три адсорбционных слоя, один из которых находится в режиме адсорбции, один из них регенерируется с помощью пропускания тангенциального потока необработанного природного газа при повышенной температуре, с помощью чего из слоя удаляются загрязнения адсорбента, и один из них охлаждается с помощью пропускания тангенциального потока после того, как слой адсорбента был регенерирован. Тангенциальный поток пропускают в первый раз сквозь слой, подлежащий охлаждению, затем его нагревают и пропускают сквозь слой, подлежащий регенерации. Тангенциальный поток вбирает загрязнения, удаленные из слоя адсорбента в регенеративном режиме. Загрязненный тангенциальный поток затем пропускают сквозь воздушный и водяной охладитель, вследствие чего загрязнения, конденсирующиеся при температуре воды (выше температуры формирования гидратов), могут быть разделены как жидкость в сепараторе. Испаряющийся газ перерабатывают в поток природного газа, подлежащий обработке, над адсорбционным слоем в адсорбционном режиме. К сожалению, водяной охладитель и сепаратор не очень эффективен. Соответственно, углеводородные С5+загрязнения могут быть подняты до значимого уровня в восстанавливаемом потоке в адсорбционном слое, уменьшая эффективность адсорбции. Альтернативно, охлаждение с помощью хладагента также вызывает проблемы с образованием твердых гидратов, которые могут образовываться в охладителе и конденсационных ловушках.

Проблема с использованием слоя адсорбента для удаления воды и/или углеводородов из потока природного газа заключается в том, что не всегда возможно достичь существенно низкого крикондентерма в итоговом очищенном потоке газа из слоя в режиме адсорбции. Следовательно, имеется необходимость в способе, позволяющем удаление загрязнений, обычно и воды и углеводородов, из природного газа, для достижения полностью желаемого крикондентерма.

В соответствии с заявкой US №2007/0267328, опубликованной 22 ноября 2007, предлагается способ для удаления загрязнений из потока природного газа. Способ включает такие этапы: (а) контактирование части потока природного газа как первого газового потока при повышенной температуре с первым слоем адсорбента в регенеративном режиме, для удаления загрязнений, содержащихся в первом слое адсорбента, и для получения второго потока газа, обогащаемого загрязнениями, в сравнении с первым газовым потоком; (b) передача второго газового потока на этап сепарации газовой и жидкой фаз, включающий охлаждение второго газового потока до такой температуры, при которой по меньшей мере некоторые загрязнения начинают конденсироваться в первой жидкой фазе, богатой на загрязнения, и выделение первой жидкой фазы из второго газового потока, создавая тем самым третий газовый поток; при этом этап разделения жидкой и газовой фазы создает первый этап разделения жидкой и газовой фазы, и при этом способ также включает (с) передачу третьего газового потока на второй этап разделения газовой и жидкой фаз для получения второй жидкой фазы, богатой на загрязнения, и обедненного ими газового потока.

В отдельном предпочтительном варианте реализации изобретения, способ в соответствии с заявкой US №2007/0267328 второе разделение газовой и жидкой фаз на этапе (с) подвергается воздействию ускоренного инерционного сепаратора. Такой сепаратор создает поток жидкости, текущий с повышенной скоростью, и заставляющий охлаждаться указанный поток жидкости до температуры, при которой вода и углеводороды будут конденсироваться во второй поток фазы жидкости/углеводородов - в частности, воды и углеводородов - текущий к радиально внешней части коллекторной зоны в потоке. Тем не менее, после выхода из ускоренного инерционного сепаратора, газовый поток должен быть сжат до давления адсорбции. Этап сжатия уменьшает энергетическую эффективность процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ удаления воды и углеводородов из потока природного газа, который является способом более эффективным, чем способы, известные из уровня техники. Способ удаления водяных и тяжелоуглеводородных загрязнений из потоков природного газа включает процесс нагревательной короткоцикловой адсорбции, в соответствии с уровнем техники, при котором поток природного газа направляют в слой адсорбента для удаления из потока природного газа загрязнений. Слой адсорбента регенерируется с помощью нагрева, при котором загрязнения сбрасываются из адсорбента, и проходят на этап разделения газа и жидкости, задействующий охлаждение загрязненного газового потока для конденсации в жидкую фазу, богатую загрязнениями. Вместо переработки газовой фазы, получающейся из разделения газа и жидкости, в слое адсорбента, газовую фазу направляют в процесс безнагревной короткоцикловой адсорбции, при котором загрязнения, включая тяжелые углеводороды, адсорбируются в слое, создавая тем самым поток чистого природного газа. Во время регенерации слоя безнагревной короткоцикловой адсорбции с помощью уменьшения давления загрязненный газовый поток низкого давления используется в качестве топлива для обеспечения нагрева для режима регенерации в слое нагревательной короткоцикловой адсорбции. Настоящее изобретение также направлено на варианты способа, при которых продукт и загрязненные потоки из процесса безнагревной короткоцикловой адсорбции могут быть переработаны или обработаны для дальнейшего разделения.

Способ и система в соответствии с настоящим изобретением позволяет, в дополнение к удалению воды, удалять углеводороды из исходного газового потока, что приводит к понижению крикондентерма в сравнении с исходным газовым потоком. В способе по настоящему изобретению, степенью очистки исходного потока газа от воды и углеводородов можно управлять, создавая тем самым итоговый газовый поток с желаемым крикондентермом, даже в том случае, если состав исходного газового потока таков, что уменьшение крикондентерма до существенно более низкого уровня не может быть достигнуто с использованием других способов, таких как способ с использованием одной только адсорбции.

Способ в соответствии с настоящим изобретением решает проблемы, обнаруженные в уровне техники, в котором газ из сепаратора газ-жидкость восстановлен из блока нагревательной короткоцикловой адсорбции, и при этом непрерывная переработка в результате наращивания содержания тяжелых углеводородов в процессе адсорбции, вызванном неэффективностью, присущей блоку разделения газа и жидкости. Использование безнагревной короткоцикловой адсорбции позволяет эффективно удалять загрязнения тяжелыми углеводородами из загрязненного потока, покидающего блок нагревательной короткоцикловой адсорбции. Любой переработанный газ из блока безнагревной короткоцикловой адсорбции имеет значительно более низкое содержание тяжелых углеводородов, чем газ из конденсатора или сепаратора газа и жидкости. Более того, любой переработанный газ из блока БНКА, приходящий для дальнейшей адсорбции загрязнений в блок НКА, имеет более высокое давление итогового газа из безнагревной короткоцикловой адсорбции, и, следовательно, использует эффективность по патенту US №2007/0267328, в котором газовая фаза из газожидкостного сепаратора ускоряется с помощью скачка давления, после чего должна быть сжата для достижения питающего давления блока нагревательной короткоцикловой адсорбции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

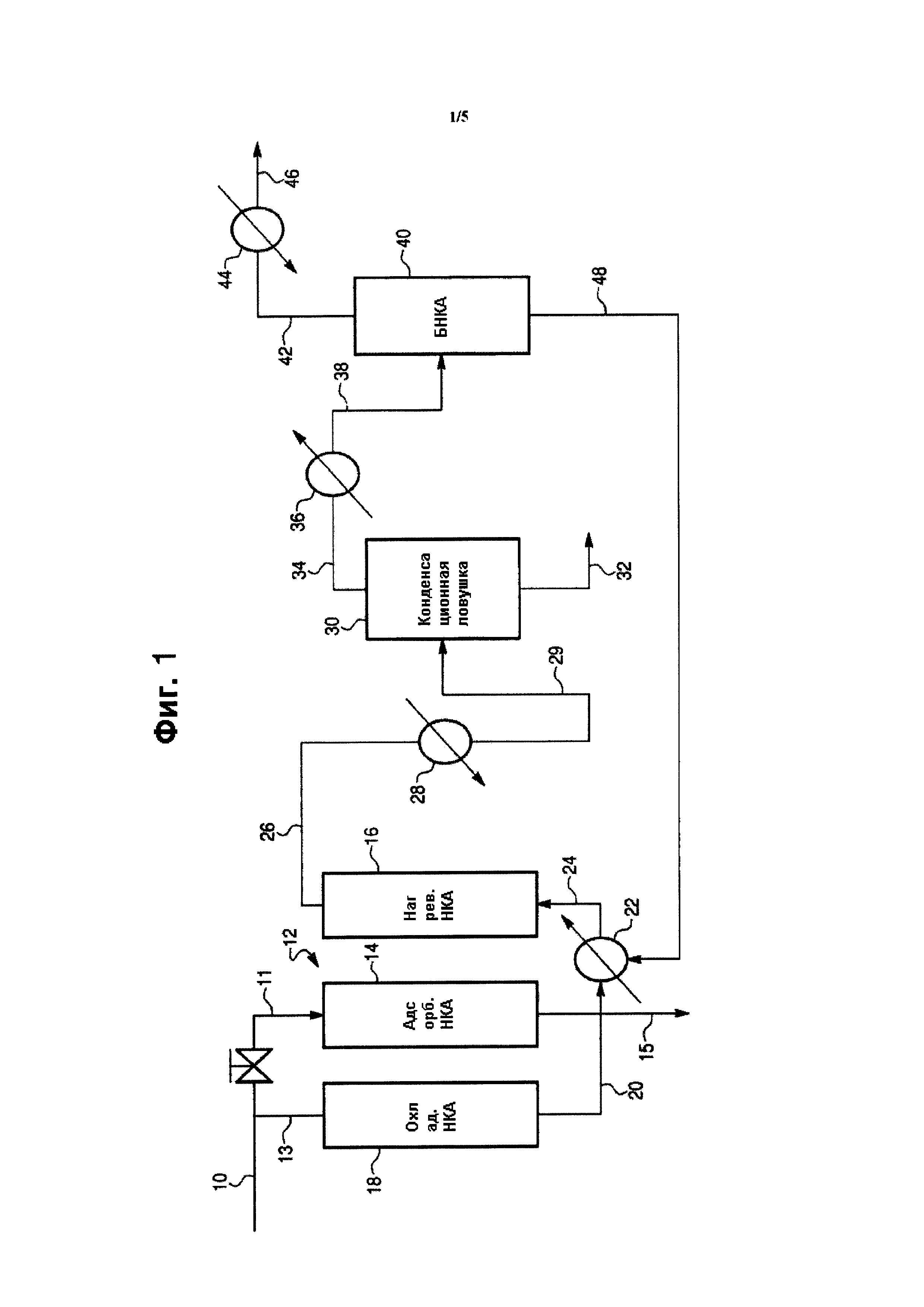

Фигура 1 представляет собой схему способа удаления воды и тяжелых углеводородов из потока природного газа согласно настоящему изобретению, иллюстрируя сочетание нагревательной короткоцикловой адсорбции, газо-жидкостной сепарации и безнагревной короткоцикловой адсорбции.

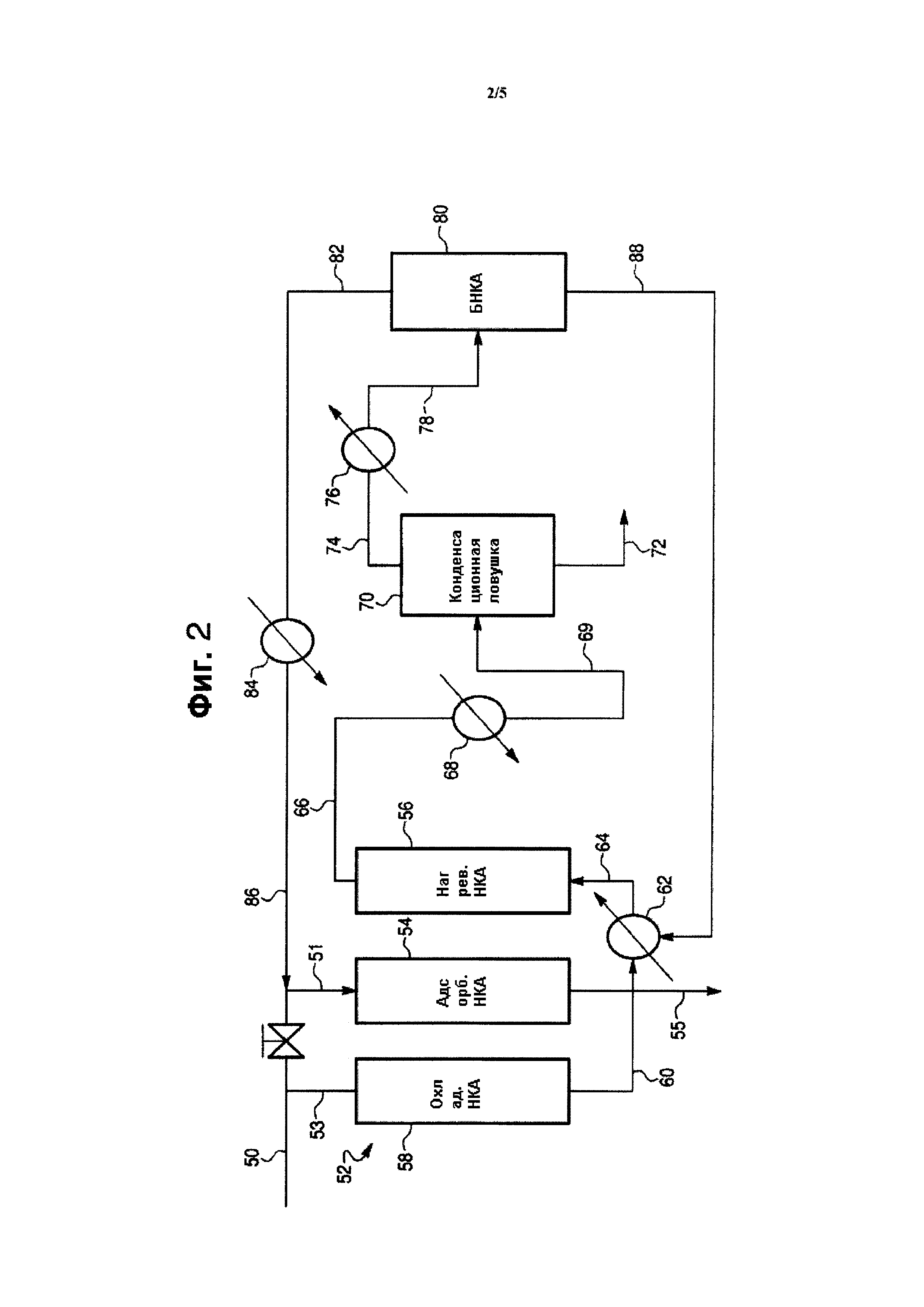

Фигура 2 представляет собой схему способа удаления воды и тяжелых углеводородов из потока природного газа согласно настоящему изобретению, иллюстрируя сочетание нагревательной короткоцикловой адсорбции, газо-жидкостной сепарации и безнагревной короткоцикловой адсорбции, в котором загрязненный поток из блока БНКА используется в качестве топлива для восстановления блока НКА, после чего продукт из блока БНКА перемещают в блок НКА для дальнейшего очищения от загрязнений.

Фигура 3 представляет собой схему альтернативного способа согласно настоящему изобретению удаления воды и тяжелых углеводородов из потока природного газа, иллюстрируя сочетание нагревательной короткоцикловой адсорбции, газо-жидкостной сепарации и безнагревной короткоцикловой адсорбции, в котором загрязненный поток из блока БНКА направляют в газо-жидкостный сепаратор перед тем, как он будет использован в качестве топлива для восстановления блока НКА.

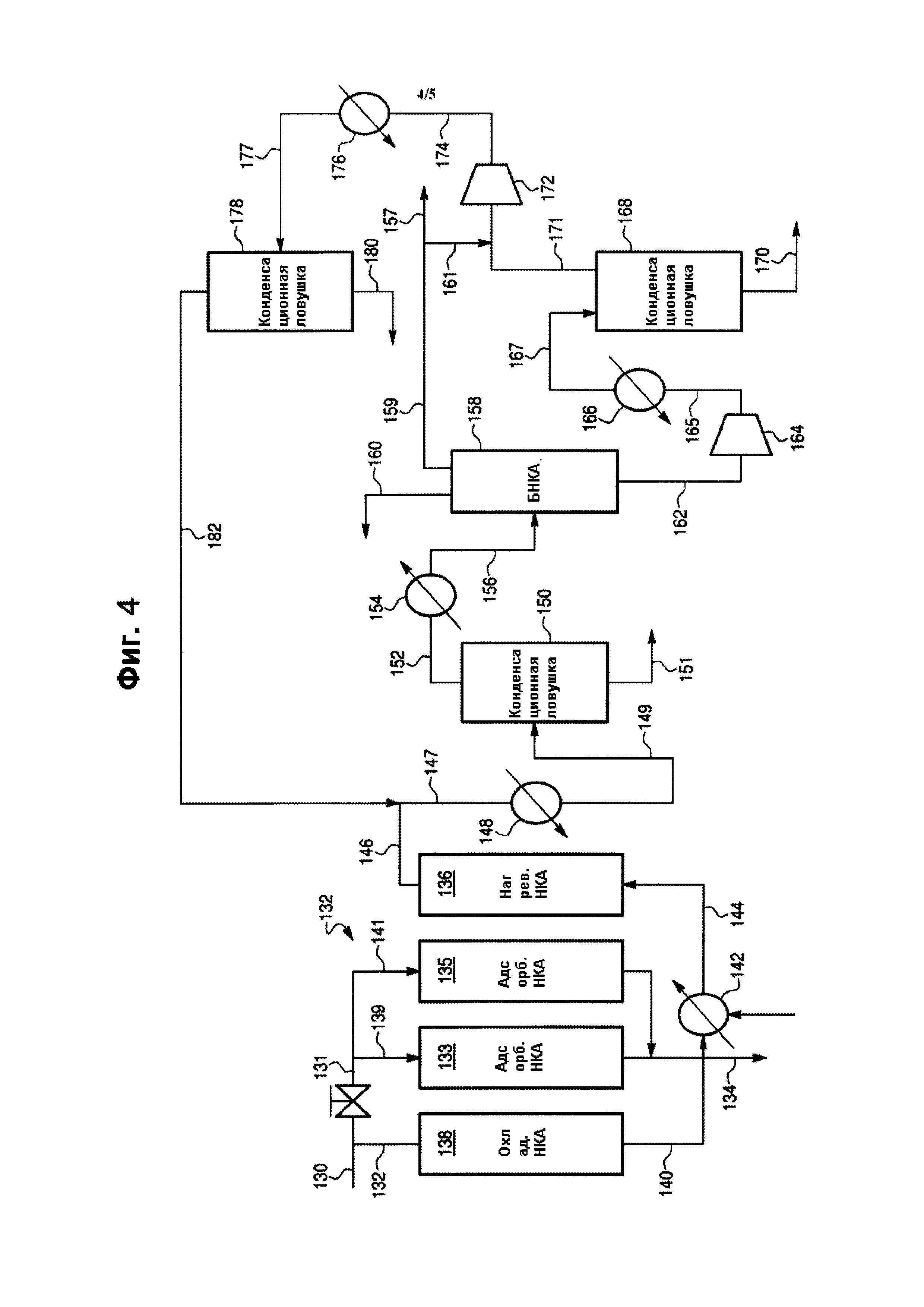

Фигура 4 представляет собой схему еще одного альтернативного способа согласно настоящему изобретению удаления воды и тяжелых углеводородов из потока природного газа, иллюстрируя сочетание нагревательной короткоцикловой адсорбции, газо-жидкостной сепарации и безнагревной короткоцикловой адсорбции, в котором загрязненный поток из блока БНКА подвергается дальнейшей газо-жидкостной сепарации.

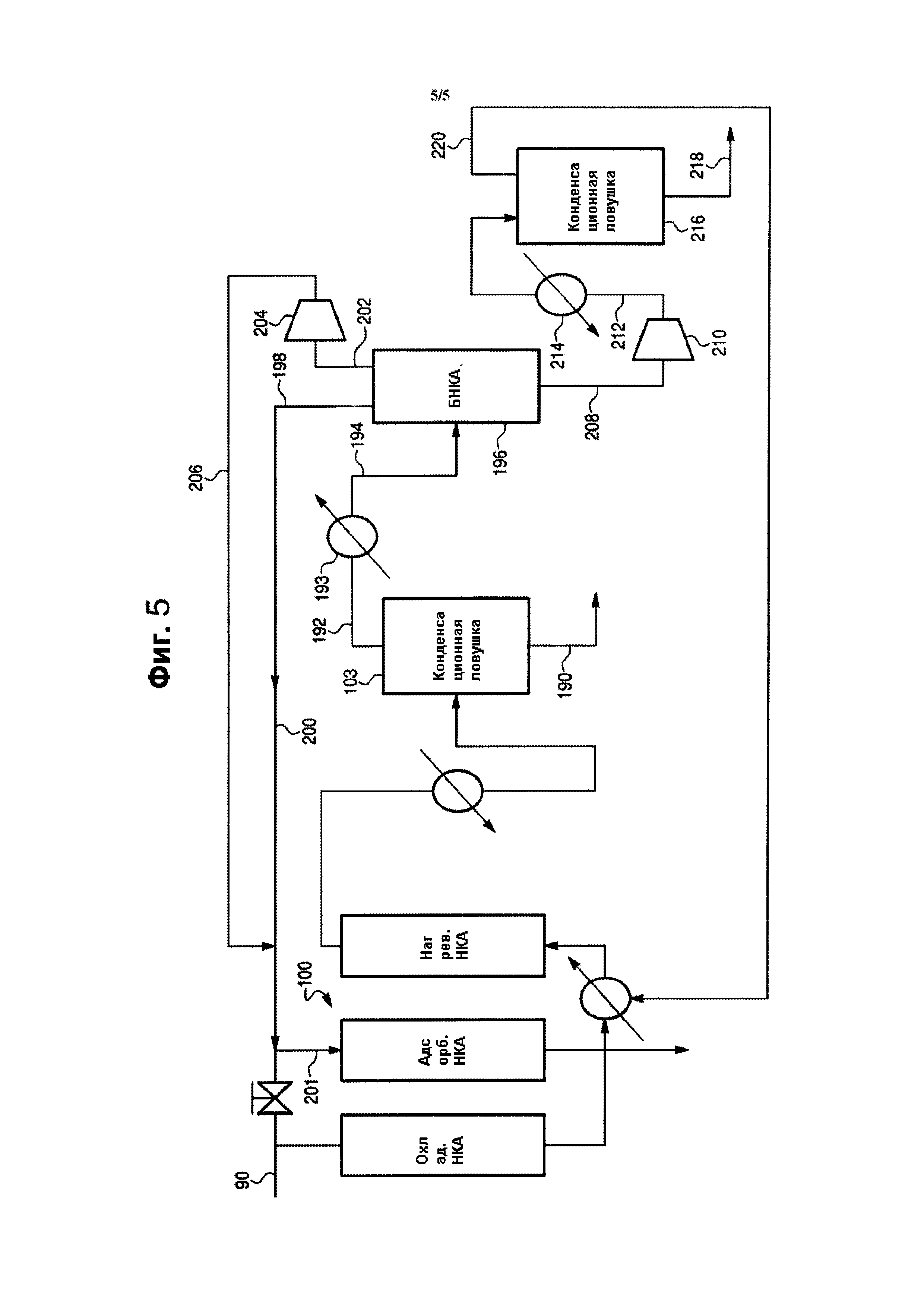

Фигура 5 представляет собой схему еще одного альтернативного способа согласно настоящему изобретению удаления воды и тяжелых углеводородов из потока природного газа, иллюстрируя сочетание нагревательной короткоцикловой адсорбции, газо-жидкостной сепарации и безнагревной короткоцикловой адсорбции, в котором создается промежуточный поток под давлением из блока БНКА.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Состав потока природного газа, подлежащего обработке, может изменяться.

Обычно поток природного газа содержит воду в концентрациях в диапазоне от 0,01 до 4 мол. %, предпочтительно от 0,05 до 2 мол. %. Содержание углеводородов С2, С3 и С4 в исходном газовом потоке обычно находится в диапазоне от 0,4 до 4 мол. %, в частности, от 1,0 до 3 мол. %. Содержание С5+углеводородов в исходном газовом потоке обычно находится в диапазоне от 0,05 до 5 мол. %, в частности, от 0,1 до 3 мол. %, на основании исходного газового потока.

Соответственно, обработанный газовый поток имеет крикондентерм ниже, чем исходный поток природного газа, предпочтительно по меньшей мере на 10°C ниже, более предпочтительно ниже на 15°C, более предпочтительно ниже на 20°C. В абсолютных значениях поток обработанного газа будет иметь крикондентерм ниже 10°C, предпочтительно ниже 6°C, более предпочтительно ниже 0°C, более предпочтительно ниже -5°C.

Исходный поток природного газа, такой как вышеописанный и показанный на Фигуре 1 ссылочной позицией 10, направляется в блок нагревательной короткоцикловой адсорбции 12 (блок НКА). Блок НКА 12 содержит один или более слоев, альтернативно задействованных на этапе адсорбции, этапе регенерации и на этапе охлаждения. На Фигуре 1 адсорбционный этап обозначен позицией 14, регенерационный этап - позицией 16, и охладительный этап - позицией 18. Исходный поток 10 заходит на адсорбционный этап 14 по магистрали 11. Адсорбционный этап 18 содержит адсорбент из частиц, способных адсорбировать воду и тяжелые углеводороды, включая С5+ из исходного потока 10. Температура входящего потока этапа адсорбции может быть в диапазоне от около 5°C до 100°C, предпочтительно от около 15°C до 60°C, примером также может служить от 20°C до 30°C. Давления от 200 до 1400 psia, предпочтительно могут использоваться давления от 600 до 1200 psia; также может служить примером использование давлений примерно от 800 до 1000 psia. Итоговый поток 15 оставляет слой адсорбента НКА 14, имея значительно уменьшенное содержание тяжелых углеводородов и воды, чем исходный поток 10. Часть исходного потока 10 может быть также использована для охлаждения адсорбента на этапе 18 через магистраль 13 с последующей адсорбцией и регенерацией. Следовательно, как только адсорбент на этапе 14 нагрет и выбросил из себя загрязнения, газ на этом этапе должен быть охлажден и подготовлен к этапу адсорбции. Температура входящего потока этапа охлаждения может быть в диапазоне от около 5°C до 100°C, предпочтительно от около 15°C до 60°C, примером также может служить от 20°C до 30°C. Давления от 200 до 1400 psia, предпочтительно могут использоваться давления от 600 до 1200 psia; также может служить примером использование давлений примерно от 800 до 1000 psia. Этап регенерации использует нагрев адсорбента, из-за чего адсорбент сбрасывает тяжелые углеводороды. Нагрев достигается направлением входящего потока, пропущенного через охлаждающий блок 18, из блока 18 через магистраль 20 в бойлер 22. В бойлере 22 входящий поток нагревают и направляют в блок регенерации 16 через магистраль 24. Температура входящего потока этапа регенерации может быть в диапазоне от около 200°C до 350°C, предпочтительно от около 200°C до 300°C, примером также может служить от 270°C до 290°C. Давления от 200 до 1400 psia, предпочтительно могут использоваться давления от 600 до 1200 psia; также может служить примером использование давлений примерно от 800 до 1000 psia.

Для адсорбции подходят твердые адсорбенты, имеющие микроскопическую структуру. Внутренняя поверхность таких адсорбентов предпочтительно от 100 до 2000 м2/г, более предпочтительно от 500 до 1500 м2/г. Природа внутренней поверхности адсорбента в слое адсорбента такова, что ею адсорбируются вода и С5+ углеводороды.

Соответственно, внутренняя поверхность адсорбента полярна. Подходящие материалы адсорбента включают материалы, основанные на кремнии, силикагеле, алюминии или силикоалюминии. Также предпочтителен цеолитовый тип адсорбента.

В основном в слое адсорбента вода адсорбируется предпочтительнее углеводородов. С5+ углеводороды, то есть углеводороды, имеющие 5 или более атомов углерода, будут предпочтительно адсорбированы перед легкими углеводородами, такими как С2, С3 или С4. Обычно вода адсорбируется в той степени, в которой итоговое содержание находится в диапазоне от 0,001 до 0,5 мол. %, в частности, от 0,01 до 0,4 мол. %, более конкретно от 0,05 до 0,2 мол. %. Обычно С5+ углеводороды адсорбируются той степени, в какой итоговая концентрация находится в диапазоне от 0,01 до 1 мол. %, конкретно от 0,05 до 0,5 мол. %.

Восстановление слоя адсорбента 16 ведет к увеличению относительного содержания загрязнений в газовом потоке 26, покидающем слой, по сравнению с относительным содержанием загрязнений исходного природного газа 10, входящего в слой адсорбента 14. Хотя таким образом слой адсорбента и может быть регенерирован, регенерированный газ 26 теперь ниже качеством, нежели исходный поток природного газа 10. Это проблема, возникает оттого, что обычно желательно переработать поток регенерируемого газа в адсорбционном слое в адсорбционном режиме. В уровне техники эта проблема решается охлаждением регенерируемого газа с помощью воздушного или водяного охладителя с помощью конденсации части загрязнений в жидкую фазу, и отделения жидкой фазы из регенерируемого газа.

Таким образом, газовый поток 26 охлаждается в конденсаторе 28 до температуры, при которой по меньшей мере часть воды и часть углеводородов начинают конденсироваться в жидкую фазу воды/углеводорода. Температура охлаждения может быть отрегулирована, и зависит от температуры газового потока 26. Обычно охлаждение выполняется посредством воздушного или водяного охладителя, и охлаждающая температура является обычной температурой воздуха или воды, в частности, выше температуры гидратов, такой как превышающей диапазон от 0 до +20°C. Температура входящего в охладители потока может находиться в диапазоне от около 5 до 60°C, предпочтительно от около 15 до 35°C; примером также может служить от 20 до 35°C. Также могут использоваться давления от 200 до 1400 psia, предпочтительно могут использоваться давления от 600 до 1200 psia; также может служить примером использование диапазона примерно от 800 до 1000 psia. Конденсация и отделение воды и тяжелых углеводородов от газовой фазы имеет место в сепараторе 30, получающем охлажденный поток 29 из конденсатора 28. Предпочтительно, будут конденсироваться загрязнения водой и углеводородами в диапазоне от 5% до 90%, более предпочтительно от 1,0% до 80%, в зависимости от общего содержания воды и углеводородов в газовой фазе в газовом потоке.

Жидкие вода и тяжелые углеводороды (С5+) отделяются от охлажденного потока 29 в конденсационной ловушке сепаратора 30, и откачиваются по магистрали 32. Газовый поток 34, состоящий в основном из углеводородов С1-С4, обезвоженный и обезуглероженный от углеводородов C5+, покидает сепаратор 30. В системе уровня техники газовый поток 34 был переработан в слое адсорбента 14 для дальнейшей очистки от возможно оставшихся тяжелых углеводородов. Как замечено до этого, однако, конденсатор 28 и конденсационная ловушка 30 не очень эффективны, и, соответственно, в газовой фазе 34 могут остаться значимые уровни углеводородов C5+. Непрерывная переработка потока 34 в адсорбирующем слое должна перегрузить адсорбент, и последний требует более частой регенерации или требует увеличения размера слоя. Независимо от того, имеет ли слой адсорбента больший размер или подвергается более частой регенерации, количество регенерируемого газа увеличивается, и, следовательно, увеличивается и объем эффективной переработки.

В соответствии с настоящим изобретением газовый поток 34, полученный из газо-жидкостной сепарации в конденсационной ловушке 30, в дальнейшем обрабатывается для удаления из него тяжелых углеводородов. После обработки газовая фаза может быть затем передана в трубопровод или возвращена назад в слой адсорбента без предшествующих сложностей, отягощая слой адсорбента. Снова обращаясь к Фигуре 1, газовая фаза 34 отделенная с помощью конденсационной ловушки 30,нагревается в теплообменнике 36, после чего нагретый газ с помощью магистрали 38 передается на блок БНКА 40. Как показано на Фигуре 1, блок БНКА 40 представляет собой систему БНКА, в которой используется один из типичного множества слоев адсорбента. Как и в системе НКА, каждый из слоев в системе БНКА последовательно задействуют под цикл сжатия/адсорбции или сброс давления/регенерацию. Типичный в многослойных системах процесс БНКА иллюстрируется в патенте US №3430418, Wagner, описывающий систему, имеющую по меньшей мере четыре слоя. Как в целом известно и описано в этом патенте, процесс БНКА обычно выполняется в цикле выполняющейся последовательности, включающей следующие слои: (1) высокобарическая адсорбция со сбросом отходов из итогового продукта в слое; (2) прямоточный сброс давления к промежуточному давлению со сбросом газа пустого пространства из итогового продукта; (3) противоточный сброс давления к более низкому; (4) удаление; и (5) сжатие. Газ пустого пространства, сбрасываемый во время этапа прямоточного сброса давления, обычно используется с целью выравнивания давления и для обеспечения сброса газа в слой при его более низком давлении десорбции. Соответственно, внутренняя поверхность адсорбента полярна. Подходящие материалы адсорбента включают материалы, основанные на кремнии, силикагеле, алюминии или силикоалюминии и цеолитовом типе адсорбента. В целом, температура входящего на этап БНКА потока может находится в диапазоне от около 65 до 200°C, предпочтительно от около 125 до 175°C; примером также может служить от 150 до 160°C. Также могут использоваться давления от 200 до 1400 psia, предпочтительно могут использоваться давления от 500 до 1200 psia; также может служить примером использование диапазона примерно от 800 до 1000 psia. На этапе продувки могут использоваться давления от 2 до 100 psi, предпочтительно от 5 до 30 psia.

Снова обращаясь к Фигуре 1, итоговый газ из системы БНКА 40, покидающий ее через магистраль 42, имеет содержание тяжелых углеводородов существенно ниже, чем газовый поток 26 и газовая фаза 34. Магистраль 42 может быть напрямую подсоединена к трубопроводу или затем охлаждаться с помощью конденсатора 44 для конденсационных ловушек водой или тяжелыми жидкими углеводородами для выхода чистой газовой фазы 46, которая может быть направлена в трубопровод. Низкобарическая загрязненная газовая фаза 48 из системы БНКА 40 создается с помощью снижения давления в адсорбционном слое, который представляет собой регенерационный цикл БНКА. Низкобарическая газовая фаза 48 может использоваться в качестве топлива для нагрева бойлера 22 для регенерации адсорбента НКА.

Фигура 2 представляет собой альтернативный показанному на Фигуре 1 способ, хотя НКА процесс и блок конденсатора газожидкой фазы то же, что и для каждого процесса. Исходный поток природного газа 50 направляют к блок нагревательной короткоцикловой адсорбции (блок НКА) 52. Блок НКА 52 содержит один или более слоев, альтернативно задействованных на этапе адсорбции, этапе регенерации и на этапе охлаждения. На Фигуре 2 адсорбционный этап обозначен позицией 54, регенерационный этап - позицией 56, и охладительный этап - позицией 58.

Исходный поток 50 заходит на адсорбционный этап 54 по магистрали 51. Адсорбционный этап 54 включает адсорбент, состоящий из частиц, способных адсорбировать воду и тяжелые углеводороды, включая C5+ из исходного потока 50. Итоговый поток 55 оставляет слой адсорбента НКА 54, имея значительно уменьшенное содержание тяжелых углеводородов и воды, чем исходный поток 50. Часть исходного потока 50 может быть также использована для охлаждения адсорбента на этапе 58 через магистраль 53 с последующей адсорбцией и регенерацией, как описано выше. Этап регенерации использует нагрев адсорбента, из-за чего адсорбент сбрасывает тяжелые углеводороды. Нагрев достигается направлением входящего потока, пропущенного через охлаждающий блок 58 и направлением входящего потока из блока 58 через магистраль 60 в бойлер 62. В бойлере 62 входящий поток нагревают и направляют в блок регенерации 56 через магистраль 64.

В блоке регенерации 56 нагретый адсорбент сбрасывает адсорбированные воду и углеводороды, которые удаляются по магистрали 66. Магистраль 66 имеет значительно более высокие содержания воды и тяжелых углеводородов, нежели входящий поток 50. Газовый поток 66 охлажден, в соответствии с описанием к Фигуре 1, в конденсаторе 68 до температуры, при которой по меньшей мере вода и некоторые углеводороды начинают конденсироваться в жидкие водную/углеводородную фазу. Конденсация или разделение воды и тяжелых углеводородов из газовой фазы имеет место в сепараторе 70, получающем охлажденный поток 69 из конденсатора 68.

Жидкая фаза воды/углеводородов отделяется от газового потока в конденсационной ловушке или сепараторе 70, и откачивается по магистрали 72. Газовый поток 74 обеднен загрязнениями, покидающими сепаратор 70. Газовый поток 74 направляют в блок БНКА 80, действующий тем же образом, что и блок БНКА 40, в соответствии с изложением описания к Фигуре 1. Таким образом, газовый поток 74, содержащий тяжелые углеводороды в виде С5+ углеводородов, нагревают в теплообменнике 76 и газовый поток направляют в процесс БНКА 80 с помощью магистрали 78. Система БНКА 80 содержит слой адсорбента, содержащий адсорбент, выбранный для тяжелых углеводородов. Высокобарический итоговый поток 82 оставляет процесс БНКА 80 через слой адсорбента процесса БНКА 80, имея содержание тяжелых углеводородов существенно ниже, чем потоки процесса 66, 74 и 78. Соответственно, итоговый поток 82 может быть охлажден в охладителе 84 и передан по магистрали 86 для переработки в слой адсорбента 54 процесса НКА. Поскольку поток 86 имеет уменьшенное содержание тяжелых углеводородов в результате адсорбции в блоке БНКА 80, переработка в блоке адсорбента НКА переполняет блок не более чем в существующем уровне техники. Как и на Фигуре 1, низкобарическая загрязненная фаза 88 из блока БНКА 80 может быть использована в качестве топлива для бойлера 62.

Фигура 3 иллюстрирует еще один другой альтернативный способ, входящий в объем настоящего изобретения. Как на Фигурах 1 и 2, способ на Фигуре 3 использует обработку исходного потока природного газа сочетанием процесса НКА и разделения газовой и жидкостной фаз. Как на Фигурах 1 и 2, исходный поток природного газа 90 обрабатывается с помощью процесса НКА 100 для выхода чистого итогового газа 101 и насыщенного водой/С5+ углеводородами потока 102. Конденсатор 99 и газожидкостный сепаратор 103 обрабатывает поток 102 для выхода итоговой газовой фазы 104, по-прежнему содержащей загрязнения тяжелыми углеводородами, десорбированными из блока НКА 100 во время регенерации. Жидкий поток воды/тяжелых углеводородов 107 также удаляется из сепаратора 103. Как и в способе, показанном на Фигурах 1 и 2, итоговую газовую фазу 104 нагревают в теплообменнике 105 и направляют магистралью 106 к блоку БНКА 108. Итоговый газ 110, покидающий блок БНКА 108, весьма обеднен тяжелыми углеводородами, которые были адсорбированы блоком БНКА. Адсорбент тот же, что описан ранее, и более избирателен к воде и С5+ углеводородам, чем к более легким углеводородам, например, С1-С4. Соответственно, итоговый газ 110 может быть напрямую переработан в блок адсорбции НКА 100 по магистралям 112 и 113, без перегрузки адсорбента в блоке НКА 100. Низкобарическая загрязненная газовая фаза покидает блок БНКА 108 через магистраль 114, будучи обогащена водой и тяжелыми углеводородами. В этом варианте реализации изобретения низкобарический загрязненный газовый поток сжимают компрессором 116 и направляют по магистрали 117 в конденсатор 118, и по магистрали 119 - в сепаратор 120, причем воду и тяжелые углеводороды в дальнейшем отделяют от газовой фазы, которую составляют углеводороды С1-С4, в сепараторе 120, после чего она покидает сепаратор 120 в виде жидкого потока 122. Газовая фаза из сепаратора 120 покидает его по магистрали 124, и может быть использована в качестве топлива для бойлера 130 блока НКА 100. Таким образом, жидкие углеводороды С5+ удаляются магистралями 107 и 122 из сепараторов 103 и 120 соответственно, и могут быть восстановлены ради их химического значения.

Фигура 4 представляет еще одну другую альтернативу способу согласно данному изобретению. Исходный поток природного газа 130 пропускают через блок НКА 132 для удаления большей части воды и тяжелых углеводородов из исходного потока и создания итогового газа 134, который может быть передан по трубопроводу. Блок НКА 132 содержит один или более слоев, которые альтернативно обрабатываются во время этапа адсорбции, этапа регенерации и этапа охлаждения. На Фигуре 4 этап адсорбции проиллюстрирован с помощью двух слоев, действующих параллельно, 133 и 135, этап регенерации показан позицией 136, и этап охлаждения показан позицией 138. Исходный поток 130 входит на этап адсорбции 133 и 135, на каждый одновременно или попеременно по магистралям 131, 139 и 141. Адсорбционные этапы 133 и 135 включают конкретный адсорбент, который может адсорбировать воду и тяжелые углеводороды, включающие углеводороды С5+, из исходного потока 130. Входные температура и давления на этапе адсорбции такие же, как указанные в дальнейшем в описании к Фигуре 1. Итоговый поток 134 оставляет слои адсорбента НКА 133 и 135, имея значительно уменьшенное содержание тяжелых углеводородов и воды, чем исходный поток 130. Часть исходного потока 130 может быть также использована для охлаждения адсорбента на этапе 138 через магистраль 137 с последующей адсорбцией и регенерацией. Таким образом, как только адсорбент на этапах 133 и 135 нагрет и сбросил накопленные загрязнения, он может быть теперь охлажден и подготовлен к этапу адсорбции, как описано выше. Этап регенерации использует нагрев адсорбента, из-за чего адсорбент сбрасывает тяжелые углеводороды. Нагрев достигается направлением входящего потока, пропущенного через охлаждающий блок 138 и направлением входящего потока из блока 138 через магистраль 140 в бойлер 142. В бойлере 142 входящий поток нагревают и направляют в блок регенерации 136 через магистраль 144.

Загрязненный поток 146 из блока НКА 132 создается за счет регенерации слоя адсорбента 136 и направляется в конденсатор 148 по магистрали 147, после чего в блок сепаратора 150 по магистрали 149. Сепаратор 150 обеспечивает разделение газа и жидкости, причем жидкость содержит воду и углеводороды C5+, удаляемые по магистрали 151, и газовую фазу 152, отделяемую и обрабатываемую в дальнейшем в соответствии с данным изобретением для удаления дополнительных загрязнений тяжелыми углеводородами. Опять же, газовую фазу 152 нагревают в теплообменнике 154 и направляют по магистрали 156 в блок БНКА 158. Продукт из блока БНКА 158, имеющий уровень воды и углеводородов С5+, уменьшенный по сравнению с потоком 156, покидает его через магистраль и 160 и направляется в трубопровод. Необязательно (не показано) магистраль 160 может быть направляться в слой адсорбента блока НКА 132. Низкобарический загрязненный поток 162 из блока БНКА сжимается компрессором 164, направляемый по магистрали 165 в конденсатор 166 и по магистрали 167 в сепаратор 168, в котором тяжелые жидкости в дальнейшем удаляются с помощью магистрали 170. В способе, показанном на Фигуре 4, газовая фаза 171, покидающая сепаратор 168, сжимают компрессором 172 и направляют по магистрали 174 в конденсатор 176 и сепаратор 178 по магистрали 177 для разделения на жидкую фазу С5+с помощью магистрали 180, и газовую фазу 182 из смеси загрязненной газовой фазы 146, покидающей блок НКА 132 после регенерации адсорбента в блоке НКА 132. Объединенный поток 146 и 182 формирует поток 147, охлаждаемый и разделяемый в блоке сепарации 150. Промежуточную сжатую итоговую газовую фазу 159 из блока БНКА 158 получают как топливный поток 157. Часть газовой фазы 159 может быть направлена по магистрали 161 в газовую фазу 171. В этом варианте реализации изобретения тяжелые углеводороды восстанавливают из исходного потока 130 как магистрали 151, 170 и 180.

В последнем альтернативном варианте реализации изобретения, проиллюстрированном на Фигуре 5, поток природного газа 90, требующий обработки для удаления воды и тяжелых углеводородов, пропускают в блок НКА 100 и блок сепарации 103, как проиллюстрировано на Фигуре 3 и описано выше. Оставляющий блок сепарации 103 поток представляет собой жидкий загрязненный поток 190, содержащий воду и тяжелые углеводороды, которые могут быть восстановлены ради их химического значения, и газовая фаза 192, которая все еще содержит небольшие количества тяжелых углеводородов, C5+. Как в предыдущих вариантах реализации изобретения, газовую фазу 192 нагревают в теплообменнике 193 и пропускают через магистраль 194 в блок БНКА 196. В блоке БНКА 196 тяжелые углеводороды, содержащиеся в потоке 194, адсорбируются в слое адсорбента блока БНКА 196 с получением высокобарического продукта, газового потока 198, имеющего меньшее содержание С5+ углеводородов по сравнению с потоком 194. В этом варианте реализации высокобарический итоговый газовый поток 198 восстанавливают на этапе адсорбции в блоке НКА 100. Это проиллюстрировано между магистралями 200 и 201. Промежуточный сжатый итоговый поток 172 также получают совместно с конечным продуктом блока БНКА 196.

Промежуточный сжатый итоговый поток 202 также имеет содержание C5+ углеводородов, уменьшенное по сравнению с потоком 194, сжат с помощью компрессора 204 и направлен по магистрали 206 для переработки по магистрали 200 на этап адсорбции в блоке НКА 100. Удаление и переработка промежуточного сжатого потока из блока БНКА использует эффективность блока БНКА, и показана в патенте US №6610124, выданном 26 августа 2003 г. тому же собственнику патента. Низкобарический высокозагрязненный поток 208, оставляющий блок БНКА 196, сжимают в компрессоре 210 и затем передают по магистрали 212 в конденсатор 214 для разделения на газовую и жидкую фазы в сепараторе 216. Жидкая фаза, содержащая тяжелые углеводороды, удаляется по магистрали 218, а газовая фаза по магистрали 200 может быть использована для нагрева бойлера в блоке НКА 100.

Пример 1 (уровень техники)

Этот пример иллюстрирует возможность углеводородной восстановительной системы с 12000 кг/слой 4-слойного НКА процесса. Система содержит блок НКА уровня техники и сепаратор. Система должна быть та же, что и на Фигуре 1, на которой этап адсорбции 14 должен состоять из двух слоев, содержащих 12000 кг адсорбента в каждом слое. Вместо газовой фазы 34 из сепаратора 30, отправляемой в блок БНКА, газовая фаза 34 восстанавливается в потоковый сбор 11. Эта система создает итоговый поток 15, имеющий крикондентерм при 32°C значительно меньше типичного трубопровода спецификации от -2°C. Потоки определены в Таблице 1 и связаны с Фигурой в соответствии с изменениями выше.

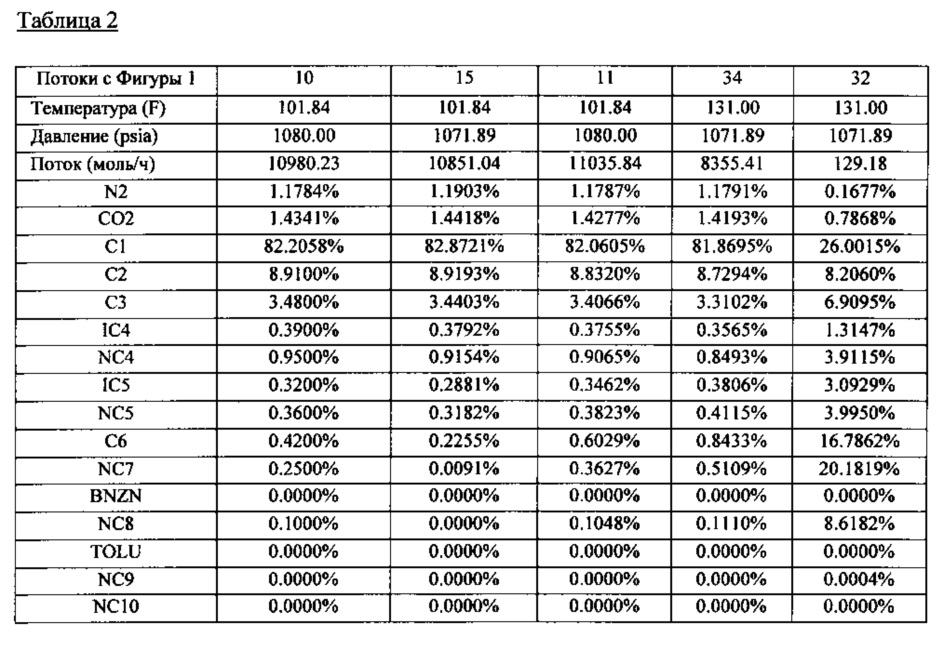

Пример 2 (уровень техники)

Этот пример иллюстрирует возможность углеводородной восстановительной системы с 27000 кг/слой 4-слойного процесса, как в Примере 1. В этом примере описывается влияние увеличения запасов адсорбента в слое на крикондентерм итогового продукта 15. В результате увеличения количества адсорбента в каждом слое 14 крикондентерм продукта 15 равен 21°C. Потоки определены в Таблице 2.

Пример 3 (уровень техники)

Этот пример иллюстрирует возможность углеводородной восстановительной системы с 35000 кг/слой 4-слойного процесса. В этом примере описывается влияние увеличения запасов адсорбента в слое на крикондентерм итогового продукта 15. В результате крикондентерм потока 15 равен 19,8°C. См. Таблицу 3 на предмет данных о потоках. Эффективно, все обработанные газы используют для регенерации, сравнение течений потоков 10 и 34.

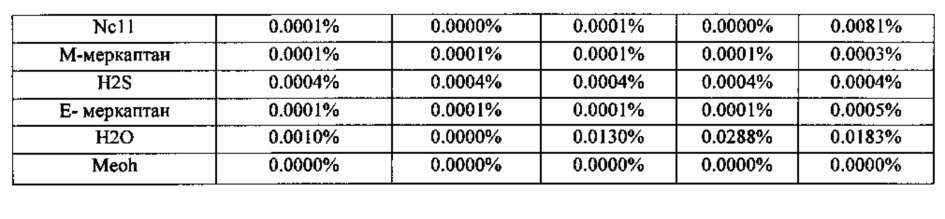

Пример 4 (уровень техники)

Этот пример иллюстрирует возможность углеводородной восстановительной системы с 39750 кг/слой 4-слойного процесса, как в Примере 1. В этом примере вводимое восстановление требует для регенерации количество газа, большее, чем доступно в исходном потоке. Это может быть выполнено введением высокобарического наддува. Однако дальнейшее улучшение крикондентерма потока 15 отсутствует, поскольку в этом случае крикондентерм потока 15 по-прежнему равен 19,8°C. См. Таблицу 4 на предмет данных о потоках.

Пример 5 (изобретение)

В этом примере в блок НКА углеводородной восстановительной системы с 12000 кг/слой 4-слойного процесса добавляется БНКА, как проиллюстрировано на Фигуре 4. В этом примере крикондентерм объединенных итоговых потоков 134 и 160 равен 10°C, что все еще меньше крикондентерма спецификации -2°C, но при этом иллюстрируется задействование процесса добавления БНКА в регенерирующийся поток блока НКА. См. Таблицу 5.

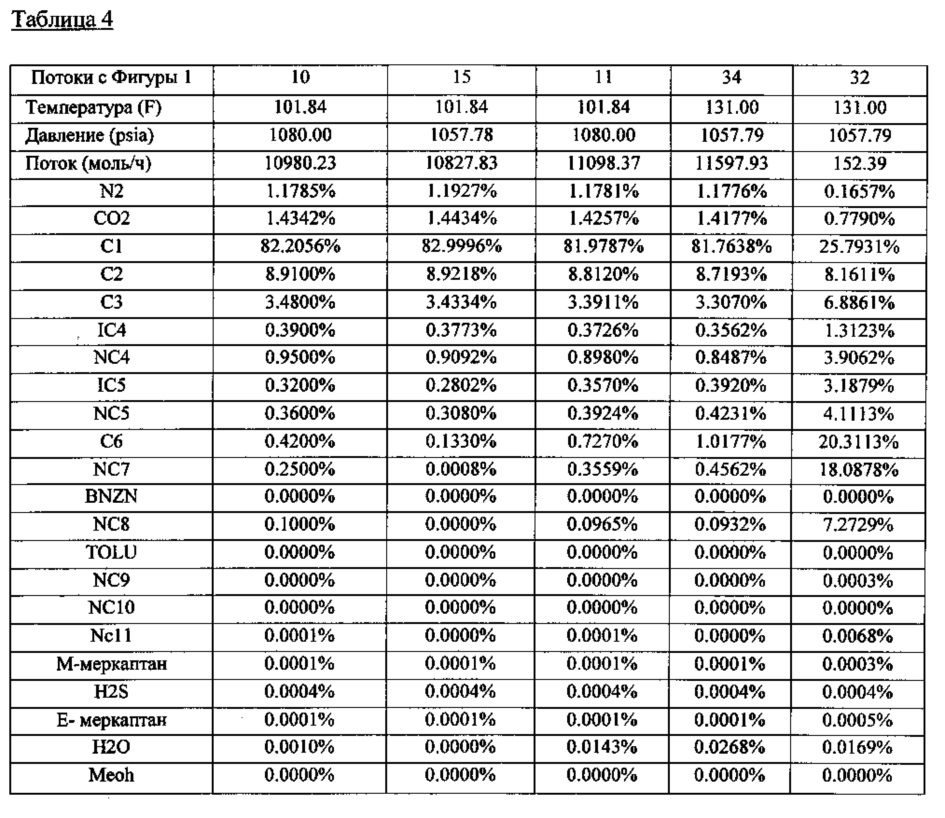

Пример 6 (изобретение)

В этом примере в блок НКА углеводородной восстановительной системы, как в примере 5, с 21000 кг/слой 4-слойного процесса добавляется БНКА, как проиллюстрировано на Фигуре 4. В этом примере крикондентерм объединенных итоговых потоков 134 и 160 равен -2,3°C, удовлетворяя спецификации крикондентерма в -2°C и иллюстрируя задействование процесса добавления БНКА в регенерирующийся поток блока НКА. Важным моментом также является количество жидкостей С5+, созданных во время процесса, 111,6 моль/час против 76,7 моль/час для Примера 5. Возрастающая продукция С5+ существенна, и может быть использована для оплаты на заводе. Обычно конденсат С5+ торгуется с премией к баррелю нефти значительно выше его стоимости в виде газа.

Пример 7 (изобретение)

Для питания, в соответствии с описанием, потоком 10 на Фигуре 1 коэффициент фугитивности проиллюстрирован при разных температурах для n-пентана, n-гексана, n-гептана, n-октана как функции температуры и давления. Таблица 7 содержит коэффициент фугитивности с температурой для разных компонентов при двух давлениях потока 10 на Фигуре 1.

Как видно из Таблицы 7 при высоком давлении и повышенной температуре (350°F), коэффициент фугитивности возрастает на порядок по сравнению с 70°F. И наоборот, при низком давлении все компоненты имеют коэффициент фугитивности при всех температурах около 1. Поскольку движущей силой сепарации в БНКА является изменение парциального давления, точнее, парциальное давление x коэффициент фугитивности, должно быть понятно, что выше рабочая температура, БНКА даст возможность больших изменений в движущей силе при изменении давления в цикле БНКА. Более значительные изменения движущей силы в цикле БНКА позволят меньшие запасы адсорбента и лучшую производительность.

Реферат

Изобретение раскрывает способ удаления тяжелых углеводородов из потока природного газа, включающий: направление исходного потока природного газа, содержащего воду и углеводороды С, в слой адсорбента блока нагревательной короткоцикловой адсорбции (НКА) таким образом, чтобы адсорбировать по меньшей мере часть воды и углеводородов Cиз указанного исходного потока природного газа для создания первого итогового газового потока, имеющего уменьшенный уровень воды и углеводородов Спо сравнению с указанным исходным потоком, регенерацию названного слоя адсорбента при помощи нагрева для удаления адсорбированной воды и углеводородов Си создания второго газового потока, имеющего повышенное содержание воды и углеводородов Cпо сравнению с указанным исходным потоком; охлаждение указанного второго газового потока для создания жидкой воды и жидких Суглеводородов и разделения указанных жидкостей из указанного второго газового потока для создания третьего газового потока; направление указанного третьего потока природного газа в слой адсорбента блока безнагревной короткоцикловой адсорбции (БНКА) таким образом, чтобы адсорбировать углеводороды Cиз указанного третьего газового потока, и выход второго итогового газового потока высокого давления, имеющего содержание углеводородов Cменьшее, чем в указанном третьем газовым потоке; причем указанный блок НКА адсорбирует при температуре по меньшей мере 65°С и давлении по меньшей мере 500 psia; и регенерацию указанного слоя адсорбента в указанном блоке БНКА с помощью уменьшения давления и создания загрязненного газового потока низкого давления, содержащего углеводороды C. Также раскрывается способ удаления тяжелых углеводородов из потока природного газа, содержащего метан и тяжелые углеводороды. Технический результат заключается в удалении загрязнителей из газов с помощью сочетания адсорбции и конденсации. 2 н. и 19 з.п. ф-лы, 5 ил., 7 пр., 7 табл.

Формула

Документы, цитированные в отчёте о поиске

Объединенный способ удаления тяжелых углеводородов, аминовой очистки и осушки

Комментарии