Структурированный слой адсорбента, способы его получения и его применение - RU2666849C1

Код документа: RU2666849C1

Чертежи

Описание

ОПИСАНИЕ

Область техники

Настоящее изобретение относится к структурированным слоям адсорбента для очистки сырьевых газовых потоков и к способам получения таких структурированных слоев адсорбента. Структурированные слои адсорбента содержат подложку с высокой плотностью ячеек и покрытие на подложке, причем покрытие содержит частицы адсорбента и связующее.

Уровень техники

Разделение газов имеет большое значение во многих отраслях промышленности для удаления нежелательных загрязняющих примесей из газового потока и для получения желаемого состава газа. Например, природный газ из многих газовых месторождений может содержать значительные количества H2O, SO2, H2S, CO2, N2, меркаптанов и/или тяжелых углеводородов, которые требуется удалить в разной степени, прежде чем газ можно будет оправить на рынок. Предпочтительно удалить как можно больше кислых газов (например, H2S и CO2) из природного газа, оставляя метан как добываемый компонент. Небольшое повышение степени извлечения метана может привести к значительным улучшениям производственной экономики, а также предотвращает нежелательные потери ресурсов. Желательная степень извлечения метана составляет более 80 об.%, в частности, более 90 об.%, когда удаляют вредные примеси.

Кроме того, синтез-газ типично требует удаления и разделения различных компонентов, чтобы его можно было использовать в топливных, химических и энергетических областях, так как все эти назначения имеют спецификации на точный состав синтез-газа, требуемый для процесса. Сразу после получения синтез-газ может содержать по меньшей мере CO и H2. Другими молекулярными компонентами в синтез-газе могут быть CH4, CO2, H2S, H2O, N2 и их комбинации. Неосновные (или следовые) компоненты в газе могут включать углеводороды, NH3, NOx и т.п. и их комбинации. Почти во всех областях применения большую часть H2S обычно следует удалить из синтез-газа, прежде чем его можно будет применять, и для многих приложений может быть желательным удалить основную часть CO2.

Адсорбционные методы разделения газов, использующие твердые сорбенты, такие как активированный уголь или пористый твердый оксид, такой как оксид алюминия, алюмосиликат, оксид кремния или кристаллический цеолит, распространены в различных отраслях промышленности. Адсорбционного разделения можно достичь за счет равновесных или кинетических механизмов. Подавляющее большинство процессов действуют по принципу равновесной адсорбции газовой смеси, когда селективность адсорбции основана в первую очередь на разном равновесном поглощении одного или более компонентов в зависимости от таких параметров, как размер пор адсорбента. Разделение на основе кинетики предполагает различие скоростей диффузии разных компонентов газовой смеси и позволяет разделять разные вещества, несмотря на близкие параметры равновесной адсорбции.

Способы разделения, основанные на кинетическом принципе, могут осуществляться как адсорбция с колебаниями давления (PSA), адсорбция с колебаниями температуры (TSA), адсорбция с колебаниями парциального давления, или вытеснительная адсорбция (PPSA), или как гибридные способы, включающие компоненты нескольких их указанных способов. Способы цикловой адсорбции могут быть осуществлены как короткоцикловые способы, в этом случае их можно назвать адсорбцией с короткоцикловыми колебаниями температуры (RCTSA), адсорбцией с короткоцикловыми колебаниями давления (RCPSA), и адсорбцией с короткоцикловыми колебаниями парциального давления, или короткоцикловой вытеснительной адсорбцией (RCPPSA), причем термин "цикловая адсорбция" используется для обозначения всех таких способов и их комбинаций.

Традиционно в процессах адсорбционного разделения используют уплотненные слои частиц адсорбента. Однако велика вероятность, что традиционные уплотненные слои не способны соответствовать очень строгим требованиям, предъявляемым к очистке природного газа. Альтернативно, для адсорбции некоторых газовых компонентов можно использовать структурированный слой адсорбента. Структурированный слой адсорбента может представлять собой монолит, либо в форме одного единственного блока, либо в форме экструдатов с множеством каналов или ячеек, например, монолит сотовой структуры. Применение монолитных адсорбентов дает один подход к разработке слоев адсорбента, имеющих низкий перепад давления, хорошее распределение течения и низкую дисперсию. Монолиты обеспечивают очень низкую извилистость потока и могут также быть разработаны практически с любыми задаваемыми потребителем объемами пор, чтобы удовлетворить заданному перепаду давления. Другими преимуществами монолита являются исключение псевдоожижения или вспучивания слоя. Наряду с процессами разделения газов эти типы монолитов исторически применялись как подложки катализаторов в каталитических дожигателях выхлопных газов автомобиля, для каталитического горения, в электрохимических и биохимических реакторах.

Чтобы получить монолиты для применения в процессах разделения газов или в качестве подложек катализатора, ячейки покрывают оксидными слоями катализатора или адсорбента. Плотность ячеек монолита и размер частиц в покрытии имеют большое влияние на возможность успешного покрытия ячеек в монолите, чтобы получить структурированный слой адсорбента. Известно, что сложность нанесения покрытия повышается при увеличении плотности ячеек монолита (т.е., с уменьшением размера каналов в монолите), при увеличении размера частиц в покрытии выше 2 мкм, при увеличении числа покрытий и при снижении пористости подложки до нуля. Например, в статье Agrafiotis, C. et al. (J. Mater. Sci. Lett., 18:1421-1424 (1999)) сообщается, что размер суспендированных частиц влияет на адгезию оксидного слоя на подложке, а именно, частицы диаметром меньше 2 мкм имеют повышенную адгезию к монолиту с плотностью ячеек 400 ячеек на квадратный дюйм (cpsi) (62 ячейки на см2), чем частицы с более крупным диаметром. Таким образом, монолиты, использующиеся на практике, типично имеют более низкие плотности ячеек (например, 300-900 cpsi (46-139 яч/см2), покрытия содержат мелкие частицы (например, диаметром менее 2 мкм), и/или покрытие наносят очень тонкими слоями (например, 1-10 мкм). Например, хотя патент US 6,936,561 описывает толщину слоя покрытия больше 300 мкм на керамическом монолите сотовой структуры, монолит имеет низкую плотность ячеек, примерно 45 cpsi (7 яч/см2). Аналогично, патент US 7,560,154 описывает способ получения сотовой структуры с размером частиц покрытия 15-75 мкм, но при плотности ячеек структуры 260 cpsi (40 яч/см2).

Однако, кинетические процессы разделения, в частности, короткоцикловые кинетические процессы разделения требуют структурированных слоев адсорбента с ультравысокой плотностью ячеек (т.е., более 1000 cpsi (155 яч/см2)) и более толстых слоев покрытия. Кроме того, желательны более крупные частицы в покрытии, так как можно избежать дополнительного размола для уменьшения размеров частиц, тем самым потенциально предотвращая растрескивание частиц, которое может привести к снижению адсорбционной емкости и активности. Поэтому существует потребность в разработке структурированных слоев адсорбента с ультравысокой плотностью ячеек, а также с более толстыми слоями покрытия и более крупными частицами в покрытии.

Сущность изобретения

Было найдено, что структурированный слой адсорбента для очистки потока сырьевого газа, содержащий подложку с высокой плотностью ячеек (например, более 1040 cpsi (161 яч/см2)) и покрытие на подложке, причем покрытие содержит крупные частицы адсорбента (например, со средним диаметром больше 20 мкм) и связующее, можно получить путем предварительной обработки подложки до нанесения частиц адсорбента и связующего.

Таким образом, одним объектом изобретения является структурированный слой адсорбента для очистки потока сырьевого газа, содержащий: подложку с плотностью ячеек более 1040 cpsi (161 яч/см2) и покрытие на подложке, причем покрытие содержит частицы адсорбента и связующее.

Другим объектом изобретения является способ получения вышеописанного структурированного слоя адсорбента, причем способ включает: предварительную обработку подложки, приготовление водной суспензии, содержащей частицы адсорбента и связующее, и нанесение водной суспензии на подложку, чтобы получить покрытие на подложке.

Еще одним объектом изобретения является способ разделения газов, включающий в себя контактирование газовой смеси, содержащей по меньшей мере одну загрязняющую примесь, с вышеописанным слоем адсорбента.

Другие варианты осуществления, включающие конкретные аспекты кратко изложенных выше объектов изобретения, выявятся из нижеследующего подробного описания.

Краткое описание чертежей

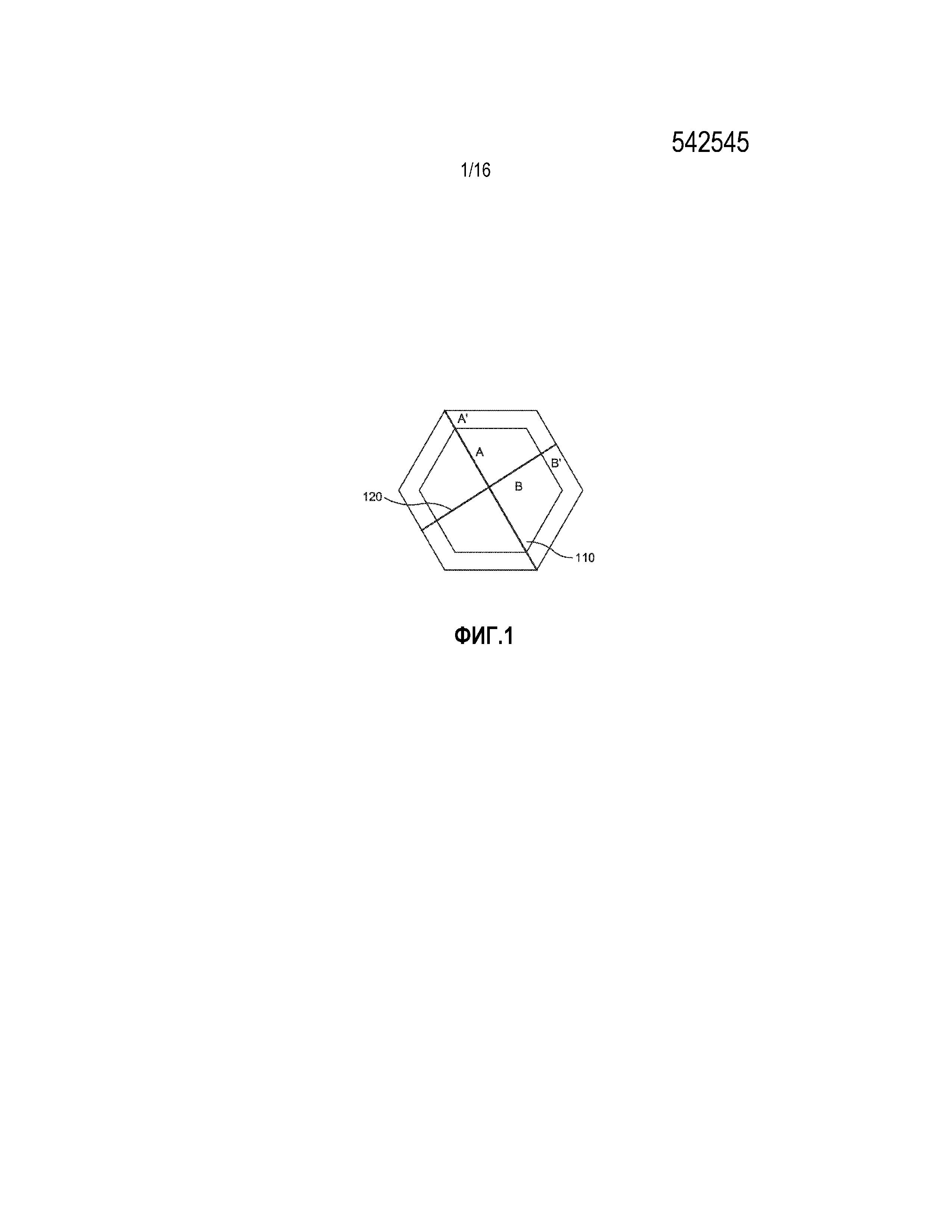

Фигура 1 показывает пример расстояний, используемых для определения соотношения между осями частицы адсорбента на снимке в сканирующий электронный микроскоп (СЭМ).

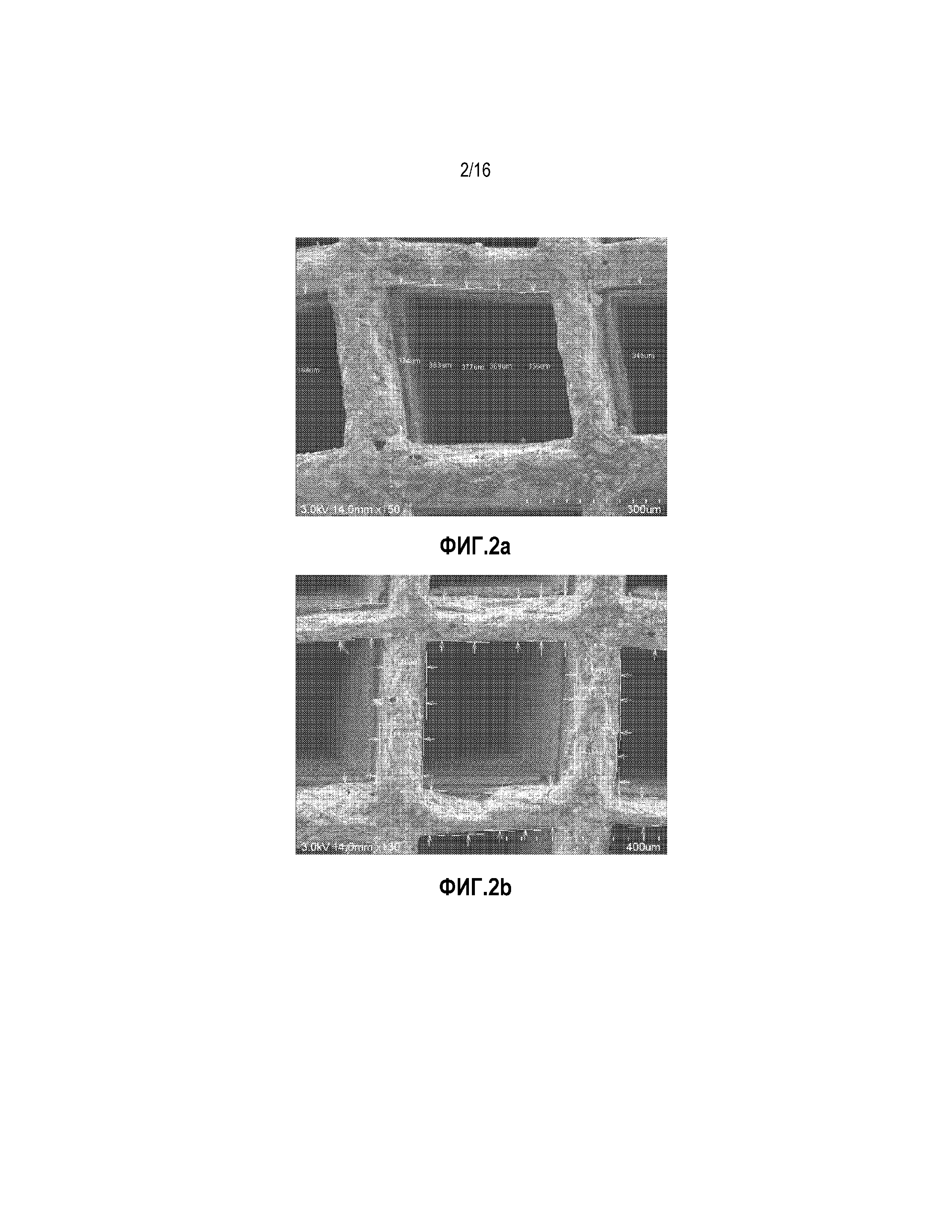

Фигуры 2a и 2b показывают СЭМ-снимки керамического монолита с 2700 cpsi (418 яч/см2).

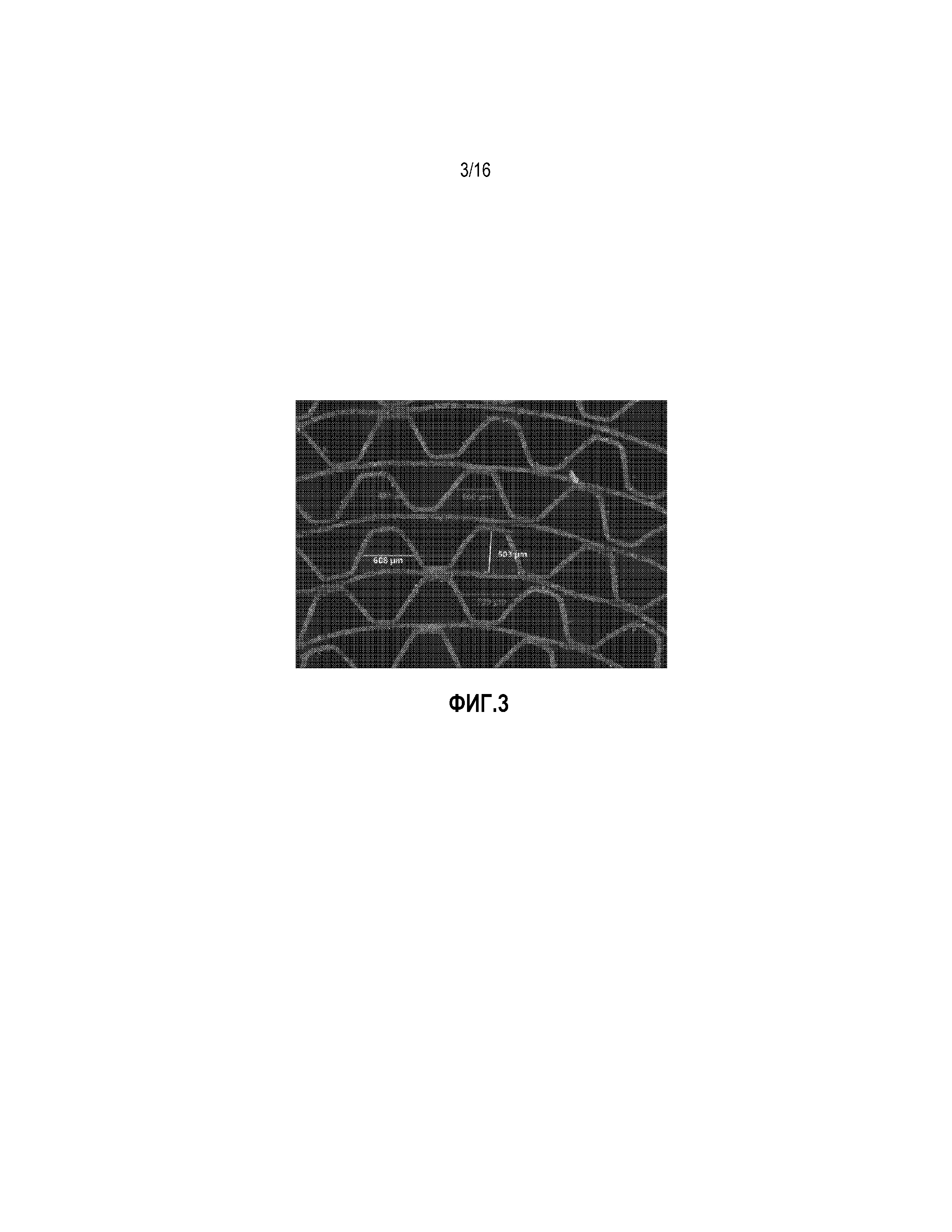

Фигура 3 показывает снимок в оптический микроскоп Leica с увеличением 40x монолита из нержавеющей стали марки 315 с плотностью ячеек 1440 cpsi (223 яч/см2) после обжига при 900°C.

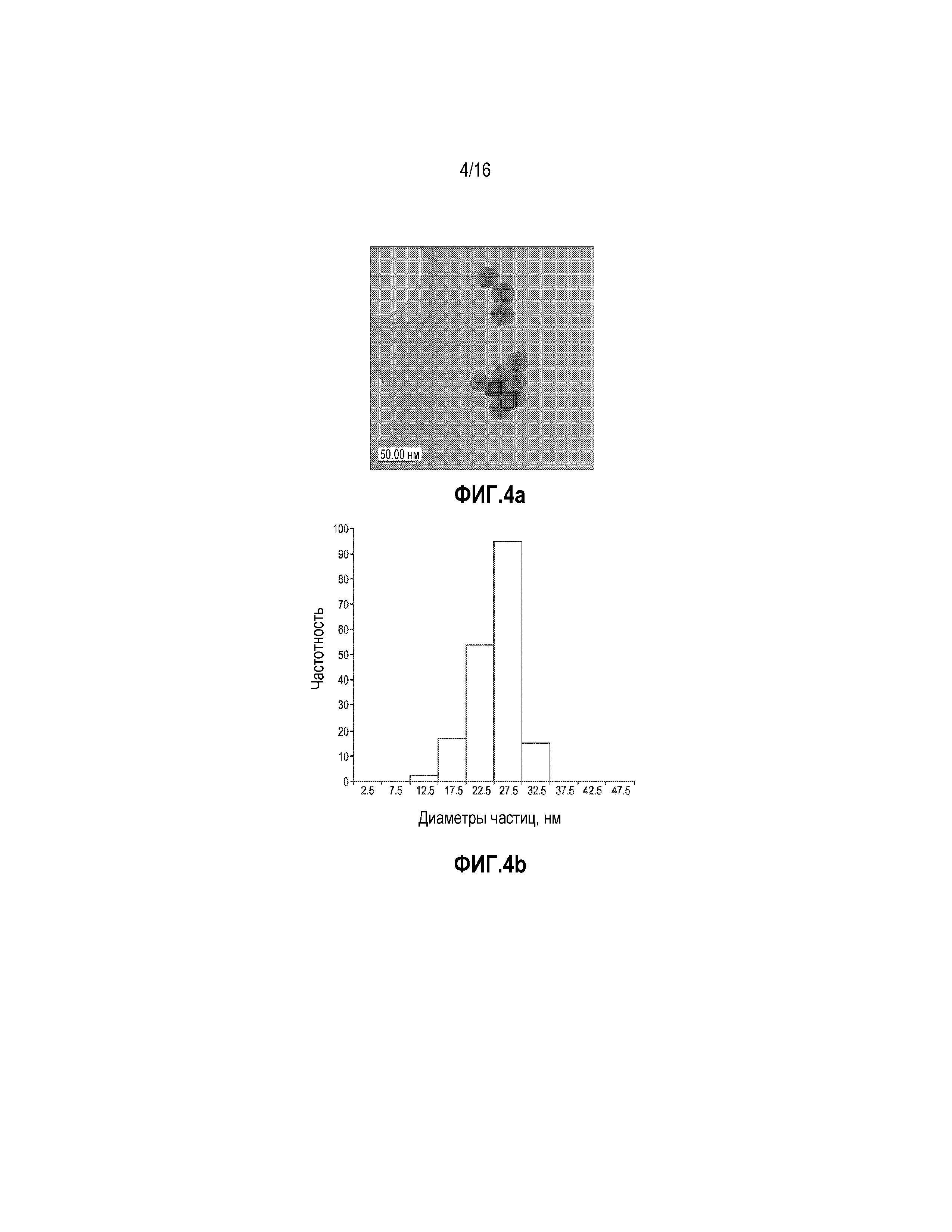

Фигуры 4a и 4b показывают снимок в трансмиссионный электронный микроскоп (ТЭМ) и результаты анализа размеров, показывающие средний диаметр связующего (коллоидный SiO2, 25 нм).

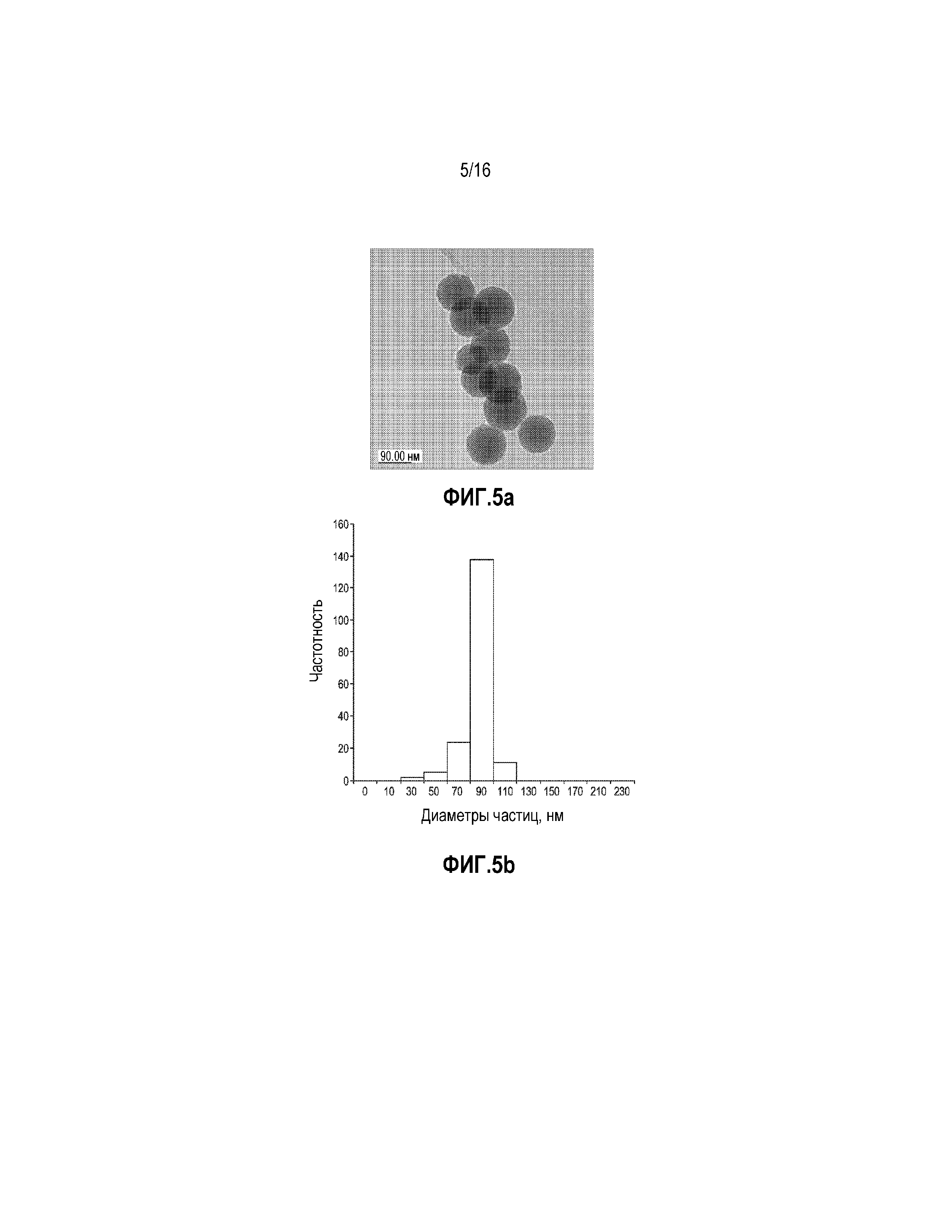

Фигуры 5a и 5b показывают ТЭМ-снимок и результаты анализа размеров, показывающие средний диаметр связующего (коллоидный SiO2, 100 нм).

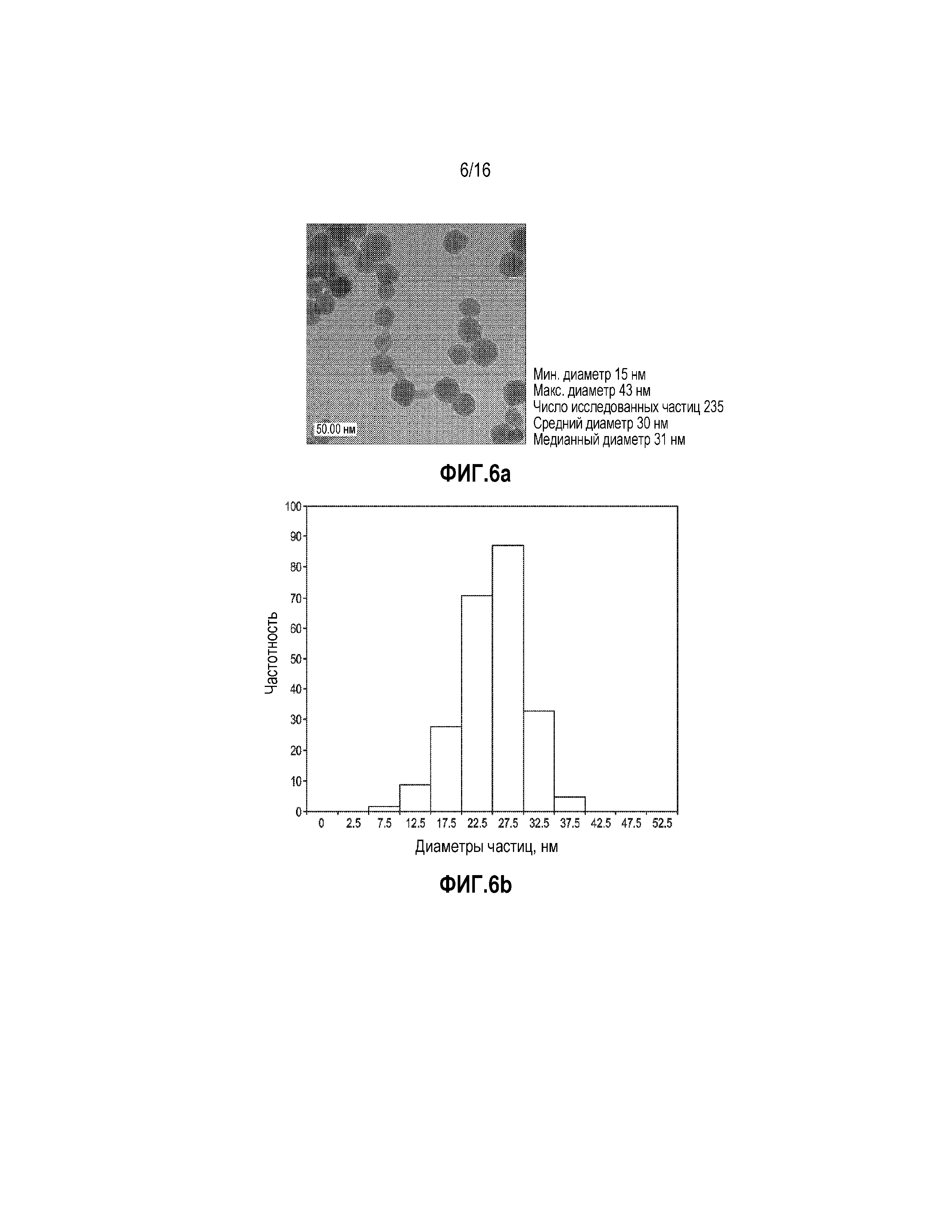

Фигуры 6a и 6b показывают ТЭМ-снимок и результаты анализа размеров, показывающие средний диаметр связующего (нитка бусинок коллоидного SiO2).

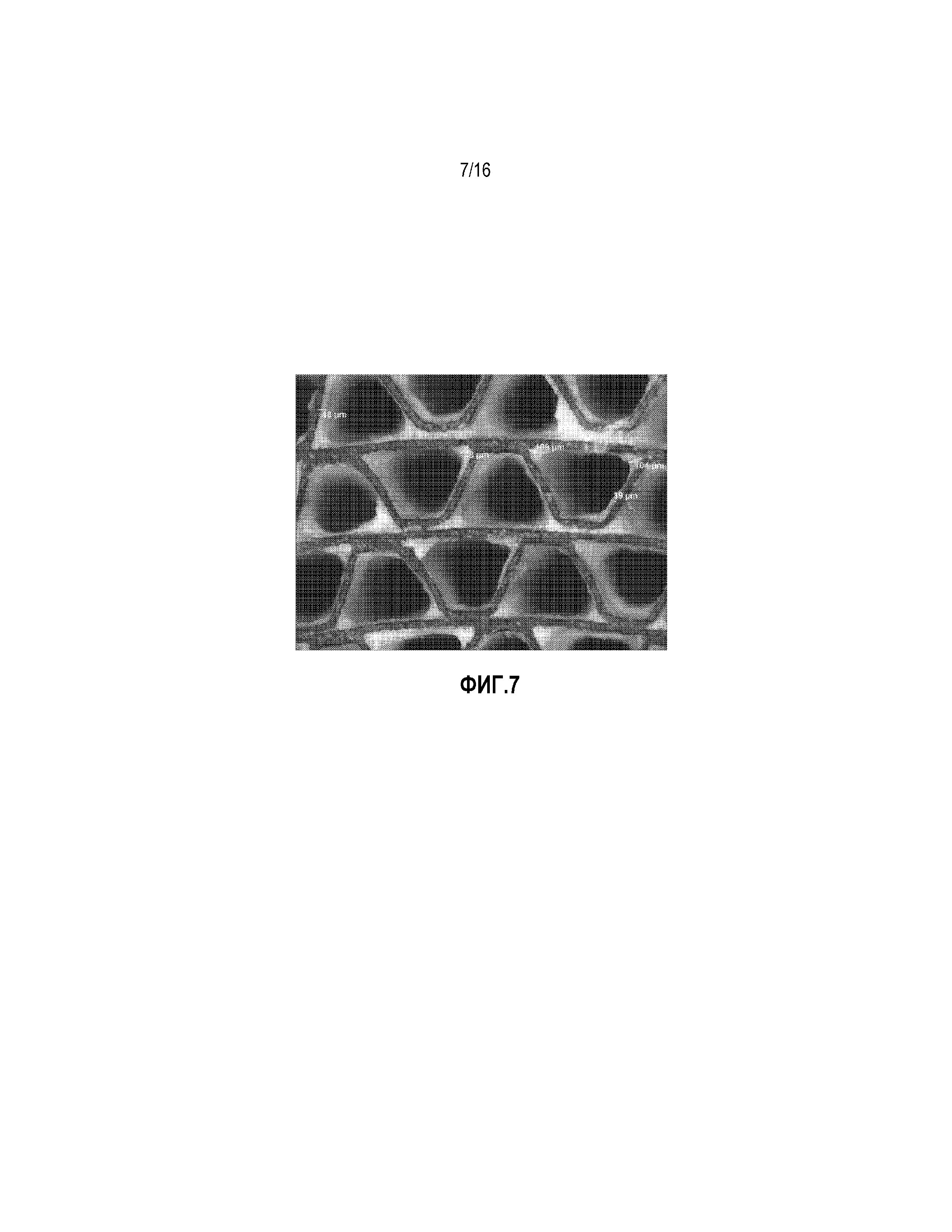

Фигура 7 показывает снимок в оптический микроскоп Leica (увеличение 40x) металлического монолита с 1440 cpsi (217 яч/см2) после 4 покрытий DDR (25-30 мкм) и SiO2 (100 нм).

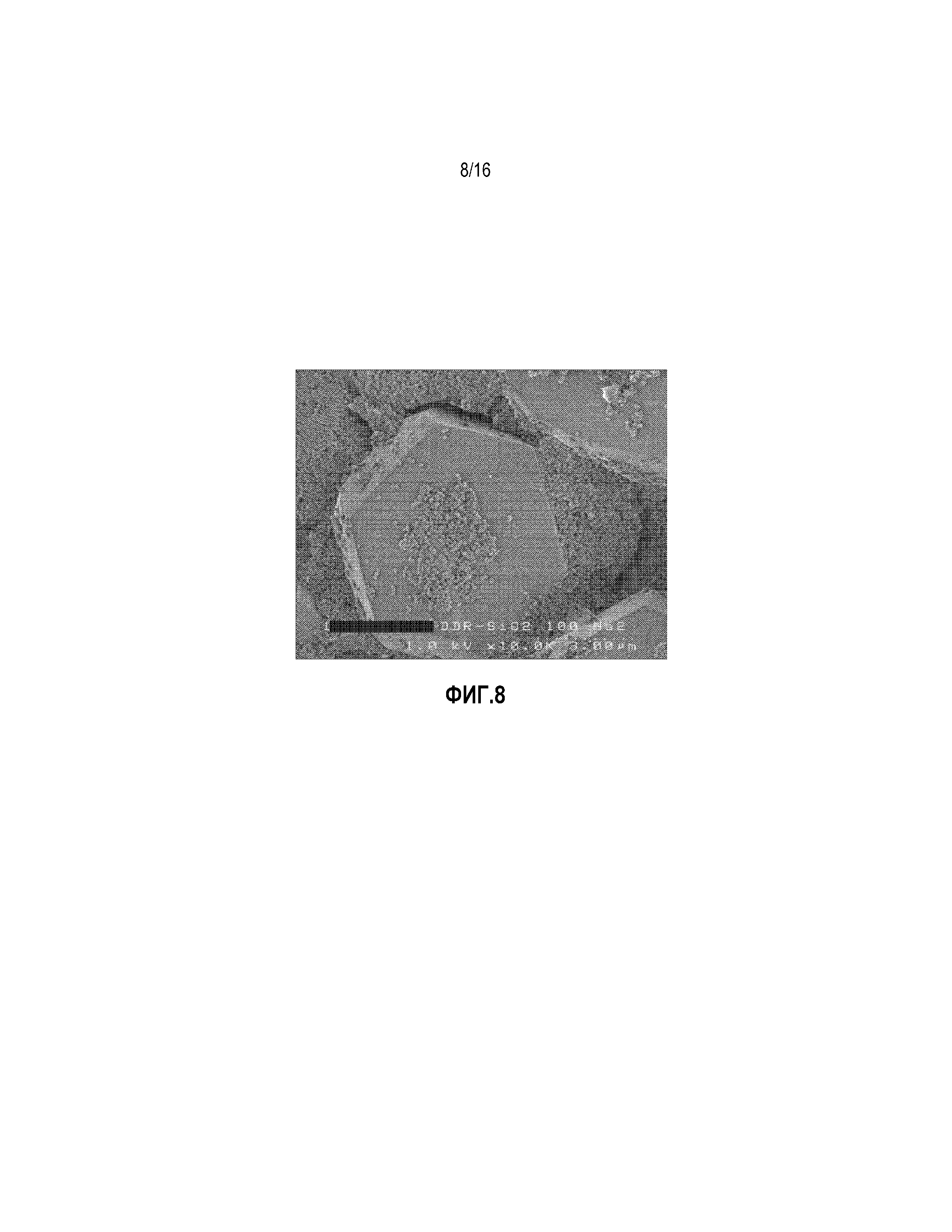

Фигура 8 показывает СЭМ-снимок покрытия DDR (25-30 мкм) и SiO2 (100 нм) на металлическом монолите с 1440 cpsi (217 яч/см2) и/или предметном стекле после обжига при 500°C.

Фигура 9 показывает фотографии образцов для испытаний 25-2-2, 26-6-2, 26-7-3, 26-8-23 и 25-4-23 с покрытием до испытания на целостность.

Фигура 10 показывает образец для испытаний 26-8-23C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

Фигура 11 показывает образец для испытаний 25-4-23C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

Фигура 12 показывает образец для испытаний 26-7-3C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

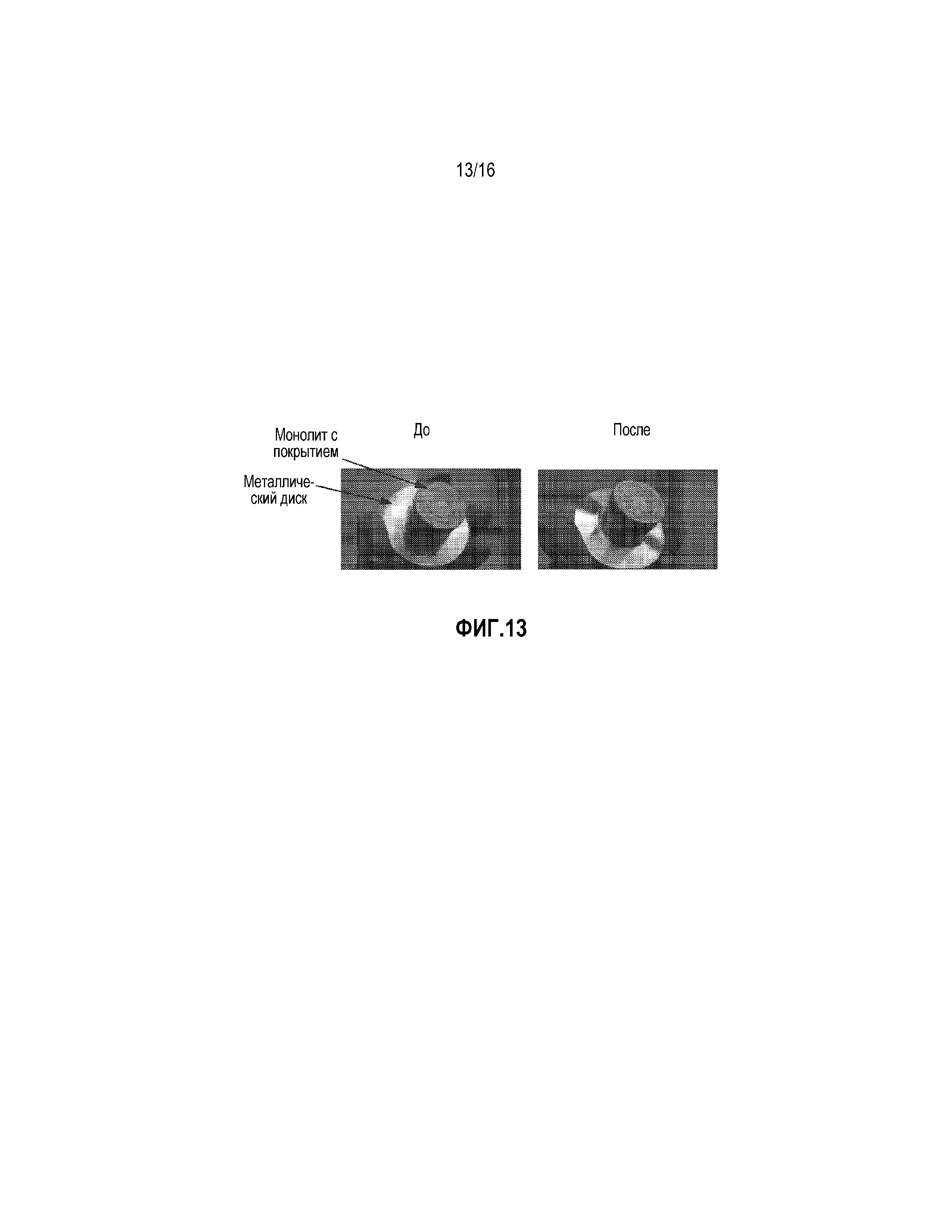

Фигура 13 показывает контрольную кнопку D перед (левый снимок) и после (правый снимок) испытания на целостность в процессе кинетического адсорбционного разделения (AKS).

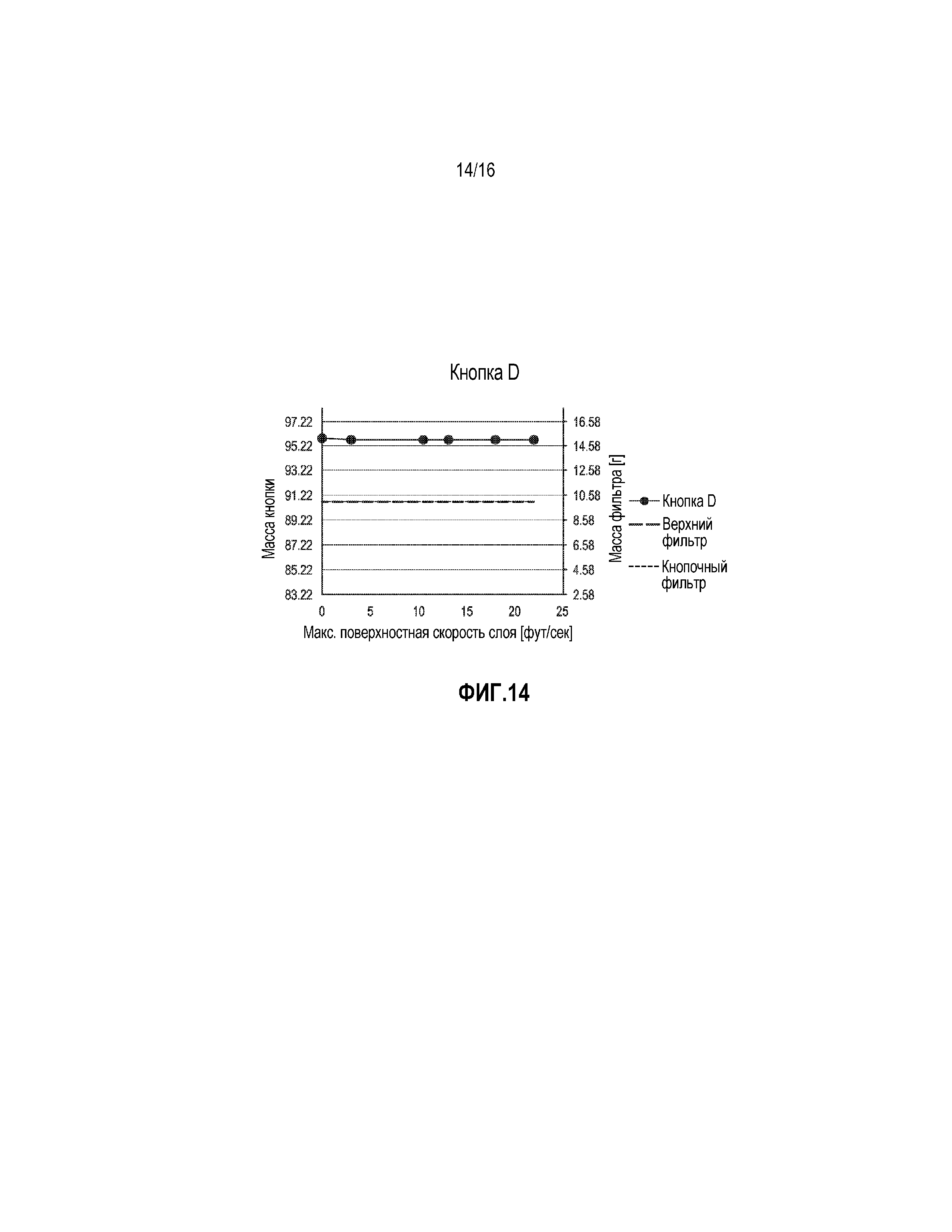

Фигура 14 показывает вес контрольной кнопки D при повышении поверхностной скорости газа в испытаниях на целостность при AKS.

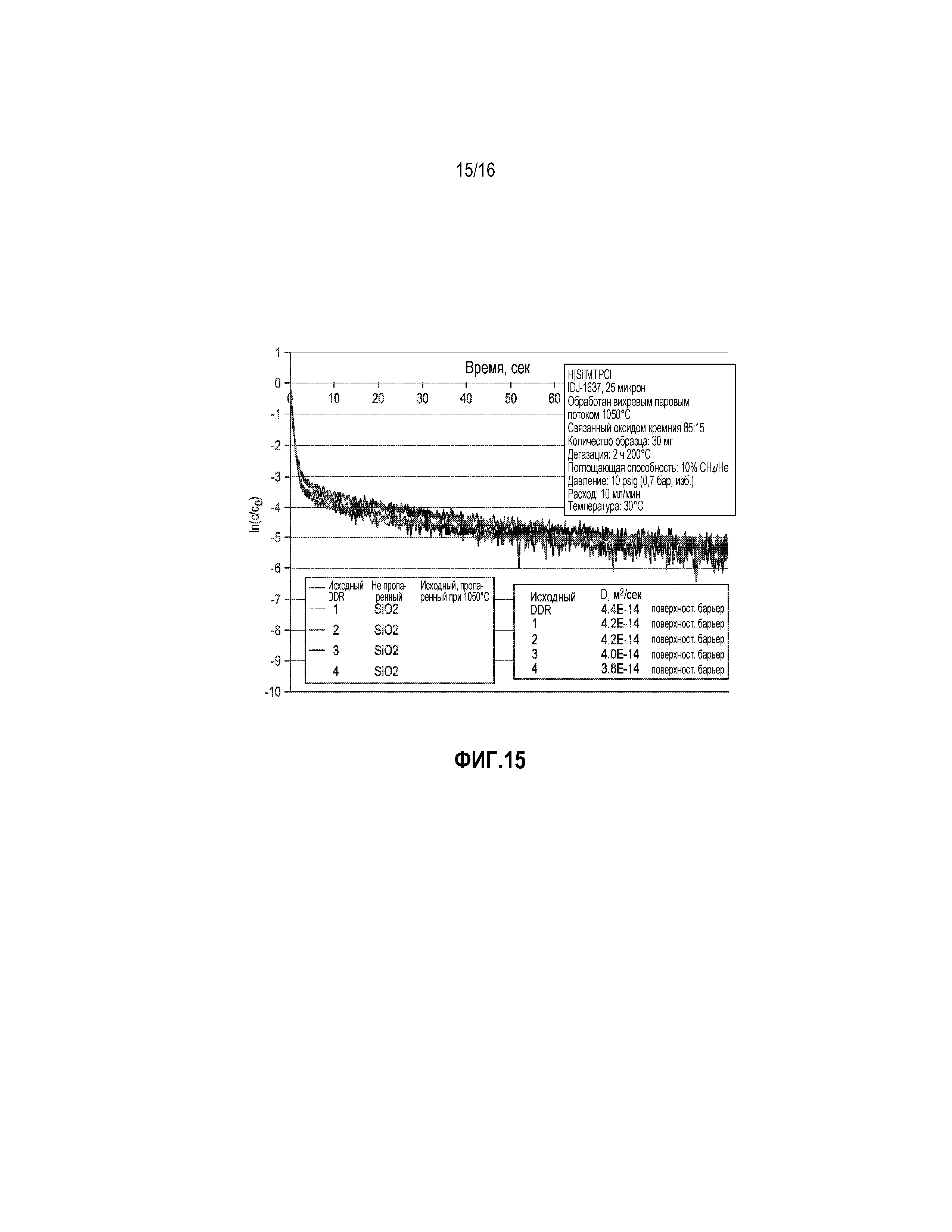

Фигура 15 иллюстрирует результаты хроматографии нулевой длины (ZLC) для образцов DDR, связанных SiO2, при весовом отношении DDR:SiO2 85:15 в сравнении с образцами адсорбента DDR (без связующего).

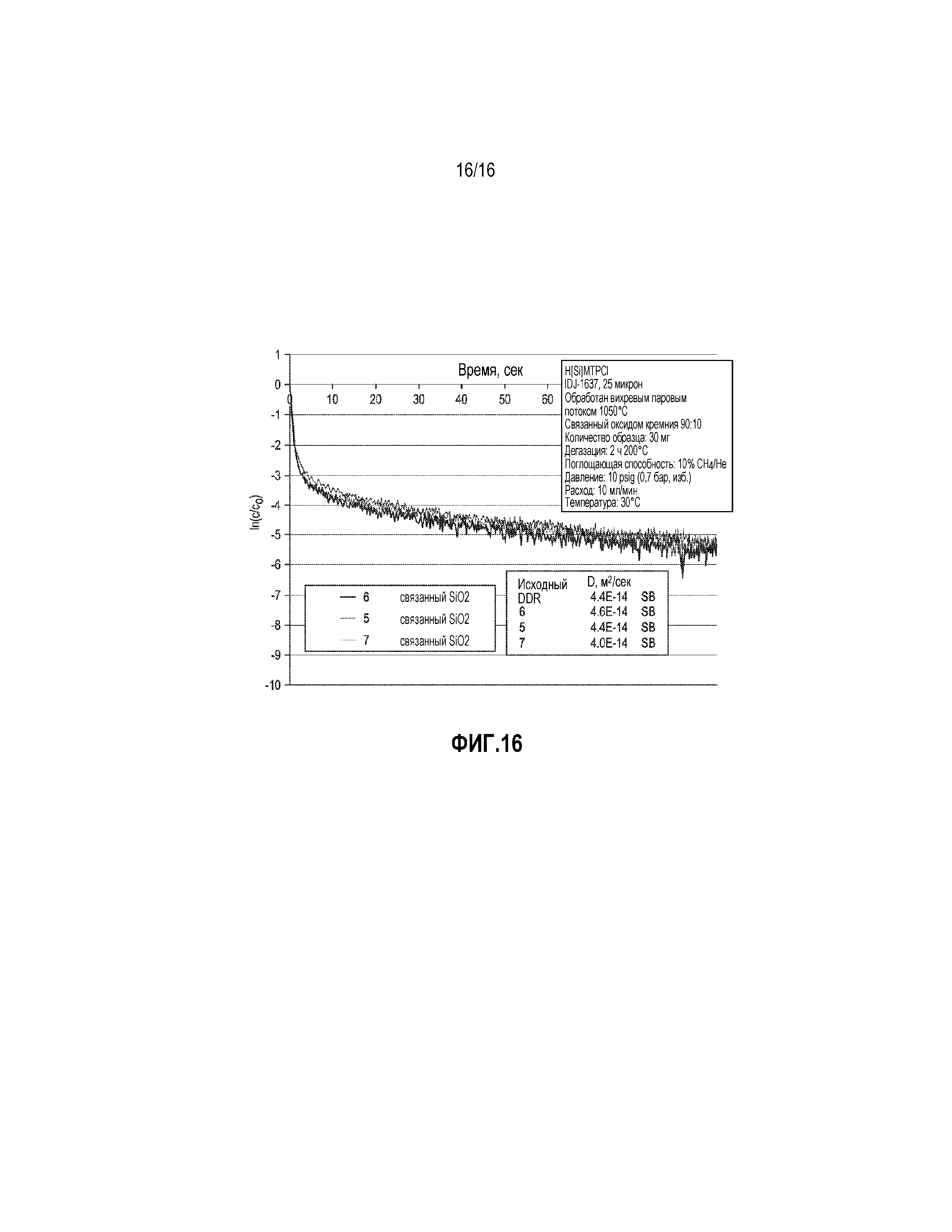

Фигура 16 иллюстрирует результаты хроматографии нулевой длины (ZLC), сравнивающие адсорбент DDR (без связующего) и образцы DDR, связанного SiO2, при весовом отношении DDR:SiO2 90:10.

Подробное описание

В различных аспектах изобретения представлены структурированные слои адсорбента, способы получения структурированных слоев адсорбента и способы разделения газов с использованием структурированных слоев адсорбента.

I. Определения

Для облегчения понимания настоящего изобретения ниже дается определение ряда терминов и выражений.

В настоящем описании и формуле формы единственного числа охватывают множественное число, если контекст явно не диктует иное.

Везде, где варианты осуществления описаны в настоящем документе в формулировке "содержащий", предполагаются также иные аналогичные варианты осуществления, описываемые в терминах "состоящий из" и/или "по существу состоящий из".

Предполагается, что термин "и/или", используемый в таком выражении, как "A и/или B", включает в себя "A и B", "A или B", "A" и "B".

Как используется здесь, термин "адсорбция" включает в себя физическую адсорбцию, хемосорбцию и конденсацию на твердой подложке, а также их комбинации.

Термин "монолит" относится к любому трехмерному материалу, который может содержать множество параллельных каналов на квадратный дюйм и может служить подложкой для адсорбентов или катализаторов, такому, как твердые кусочки металла, или керамические материалы, или сотовые структуры. Следует отличать термин монолит от совокупности отдельных частиц, уплотненных в сформованный слой, в котором конечный продукт содержит индивидуальные частицы.

Как используется здесь, термин "средний диаметр" частиц относится к среднечисловому размеру большой оси и малой оси.

Как используется здесь, термин "пористость" означает меру пустот в материале и измеряется здесь как процентная доля между нулем и 100%.

Как используется здесь, термин "макропористость" означает процентную долю пор в материале с диаметром более 50 нм.

Как используется здесь, термин "микропористость" относится к твердым материалам, имеющим поры с диаметром менее 2 нм.

Как используется здесь, термин "отношение Si/Al" определено как мольное отношение оксида кремния к оксиду алюминия в цеолитной структуре.

II. Структурированный слой адсорбента

В первом варианте осуществления дается структурированный слой адсорбента для очистки потока сырьевого газа, содержащий подложку и покрытие на подложке.

A. Подложка

Как обсуждалось выше, подложки традиционно имеют низкую плотность ячеек, так как с повышением плотности ячеек подложки и уменьшением размера каналов в слое возрастает сложность покрытия подложек. Тем не менее, в настоящем документе предлагаются такие подложки, как монолиты, с повышенной плотностью ячеек. В различных аспектах подложка имеет плотность ячеек больше или равную примерно 900 cpsi (139 яч/см2), больше или равную примерно 920 cpsi (143 яч/см2), больше или равную примерно 940 cpsi (146 яч/см2), больше или равную примерно 960 cpsi (149 яч/см2), больше или равную примерно 980 cpsi (152 яч/см2), больше или равную примерно 1000 cpsi (155 яч/см2), больше или равную примерно 1020 cpsi (158 яч/см2), больше или равную примерно 1040 cpsi (161 яч/см2), больше или равную примерно 1060 cpsi (164 яч/см2), больше или равную примерно 1080 cpsi (167 яч/см2), больше или равную примерно 1100 cpsi (170 яч/см2), больше или равную примерно 1120 cpsi (174 яч/см2), больше или равную примерно 1140 cpsi (177 яч/см2), больше или равную примерно 1160 cpsi (180 яч/см2), больше или равную примерно 1180 cpsi (183 яч/см2), больше или равную примерно 1200 cpsi (186 яч/см2), больше или равную примерно 1220 cpsi (189 яч/см2), больше или равную примерно 1,240 cpsi (192 яч/см2), больше или равную примерно 1260 cpsi (195 яч/см2), больше или равную примерно 1280 cpsi (198 яч/см2), больше или равную примерно 1300 cpsi (201 яч/см2), больше или равную примерно 1320 cpsi (204 яч/см2), больше или равную примерно 1340 cpsi (208 яч/см2), больше или равную примерно 1360 cpsi (211 яч/см2), больше или равную примерно 1380 cpsi (214 яч/см2), больше или равную примерно 1400 cpsi (217 яч/см2), больше или равную примерно 1420 cpsi (220 яч/см2), больше или равную примерно 1440 cpsi (223 яч/см2), больше или равную примерно 1460 cpsi (226 яч/см2), больше или равную примерно 1480 cpsi (229 яч/см2), больше или равную примерно 1,500 cpsi (232 яч/см2), больше или равную примерно 1520 cpsi (236 яч/см2), больше или равную примерно 1640 cpsi (254 яч/см2), больше или равную примерно 1760 cpsi (273 яч/см2), больше или равную примерно 1880 cpsi (291 яч/см2), больше или равную примерно 1900 cpsi (294 яч/см2), больше или равную примерно 1920 cpsi (298 яч/см2), больше или равную примерно 1940 cpsi (301 яч/см2), больше или равную примерно 1960 cpsi (304 яч/см2), больше или равную примерно 1980 cpsi (307 яч/см2), больше или равную примерно 2000 cpsi (310 яч/см2), больше или равную примерно 2100 cpsi (325 яч/см2), больше или равную примерно 2200 cpsi (341 яч/см2), больше или равную примерно 2300 cpsi (356 яч/см2), больше или равную примерно 2400 cpsi (372 яч/см2), больше или равную примерно 2500 cpsi (387 яч/см2), больше или равную примерно 2600 cpsi (403 яч/см2), больше или равную примерно 2700 cpsi (418 яч/см2), больше или равную примерно 2800 cpsi (434 яч/см2), больше или равную примерно 2900 cpsi (449 яч/см2), больше или равную примерно 3000 cpsi (465 яч/см2), больше или равную примерно 3100 cpsi (480 яч/см2), больше или равную примерно 3200 cpsi (496 яч/см2), больше или равную примерно 3300 cpsi (511 яч/см2), больше или равную примерно 3400 cpsi (527 яч/см2), больше или равную примерно 3500 cpsi (542 яч/см2), больше или равную примерно 3600 cpsi (558 яч/см2), больше или равную примерно 3700 cpsi (573 яч/см2), больше или равную примерно 3800 cpsi (589 яч/см2), больше или равную примерно 3900 cpsi (604 яч/см2), больше или равную примерно 4000 cpsi (620 яч/см2), больше или равную примерно 4100 cpsi (635 яч/см2), больше или равную примерно 4200 cpsi (651 яч/см2), больше или равную примерно 4300 cpsi (666 яч/см2), больше или равную примерно 4400 cpsi (682 яч/см2), больше или равную примерно 4500 cpsi (697 яч/см2), больше или равную примерно 4600 cpsi (713 яч/см2), больше или равную примерно 4700 cpsi (728 яч/см2), больше или равную примерно 4800 cpsi (744 яч/см2), больше или равную примерно 4900 cpsi (759 яч/см2) или больше или равную примерно 5000 cpsi (775 яч/см2). В частности, подложка имеет плотность ячеек больше чем примерно 1040 cpsi (161 яч/см2) и меньше или равную примерно 1400 cpsi (217 яч/см2). Дополнительно или альтернативно, подложка имеет плотность ячеек меньше или равную примерно 900 cpsi (139 яч/см2), меньше или равную примерно 920 cpsi (143 яч/см2), меньше или равную примерно 940 cpsi (146 яч/см2), меньше или равную примерно 960 cpsi (149 яч/см2), меньше или равную примерно 980 cpsi (152 яч/см2), меньше или равную примерно 1000 cpsi (155 яч/см2), меньше или равную примерно 1020 cpsi (158 яч/см2), меньше или равную примерно 1040 cpsi (161 яч/см2), меньше или равную примерно 1060 cpsi (164 яч/см2), меньше или равную примерно 1080 cpsi (167 яч/см2), меньше или равную примерно 1100 cpsi (170 яч/см2), меньше или равную примерно 1120 cpsi (174 яч/см2), меньше или равную примерно 1140 cpsi (177 яч/см2), меньше или равную примерно 1160 cpsi (180 яч/см2), меньше или равную примерно 1180 cpsi (183 яч/см2), меньше или равную примерно 1200 cpsi (186 яч/см2), меньше или равную примерно 1220 cpsi (189 яч/см2), меньше или равную примерно 1240 cpsi (192 яч/см2), меньше или равную примерно 1260 cpsi (195 яч/см2), меньше или равную примерно 1280 cpsi (198 яч/см2), меньше или равную примерно 1,300 cpsi яч/см2), меньше или равную примерно 1320 cpsi (205 яч/см2), меньше или равную примерно 1340 cpsi (208 яч/см2), меньше или равную примерно 1360 cpsi (211 яч/см2), меньше или равную примерно 1380 cpsi (214 яч/см2), меньше или равную примерно 1400 cpsi (217 яч/см2), меньше или равную примерно 1420 cpsi (220 яч/см2), меньше или равную примерно 1440 cpsi (223 яч/см2), меньше или равную примерно 1460 cpsi (226 яч/см2), меньше или равную примерно 1480 cpsi (229 яч/см2), меньше или равную примерно 1500 cpsi (232 яч/см2), меньше или равную примерно 1520 cpsi (236 яч/см2), меньше или равную примерно 1640 cpsi (254 яч/см2), меньше или равную примерно 1760 cpsi (273 яч/см2), меньше или равную примерно 1880 cpsi (291 яч/см2), меньше или равную примерно 1900 cpsi (294 яч/см2), меньше или равную примерно 1920 cpsi (298 яч/см2), меньше или равную примерно 1940 cpsi (301 яч/см2), меньше или равную примерно 1960 cpsi (304 яч/см2), меньше или равную примерно 1980 cpsi (307 яч/см2), меньше или равную примерно 2000 cpsi (310 яч/см2), меньше или равную примерно 2100 cpsi (325 яч/см2), меньше или равную примерно 2200 cpsi (341 яч/см2), меньше или равную примерно 2300 cpsi (356 яч/см2), меньше или равную примерно 2400 cpsi (372 яч/см2), меньше или равную примерно 2500 cpsi (387 яч/см2), меньше или равную примерно 2600 cpsi (403 яч/см2), меньше или равную примерно 2700 cpsi (418 яч/см2), меньше или равную примерно 2800 cpsi (434 яч/см2), меньше или равную примерно 2900 cpsi (449 яч/см2), меньше или равную примерно 3000 cpsi (465 яч/см2), меньше или равную примерно 3100 cpsi (480 яч/см2), меньше или равную примерно 3200 cpsi (496 яч/см2), меньше или равную примерно 3300 cpsi (511 яч/см2), меньше или равную примерно 3400 cpsi (527 яч/см2), меньше или равную примерно 3500 cpsi (542 яч/см2), меньше или равную примерно 3600 cpsi (558 яч/см2), меньше или равную примерно 3700 cpsi (573 яч/см2), меньше или равную примерно 3800 cpsi (589 яч/см2), меньше или равную примерно 3900 cpsi (604 яч/см2), меньше или равную примерно 4000 cpsi (620 яч/см2), меньше или равную примерно 4100 cpsi (635 яч/см2), меньше или равную примерно 4200 cpsi (651 яч/см2), меньше или равную примерно 4300 cpsi (666 яч/см2), меньше или равную примерно 4400 cpsi (682 яч/см2), меньше или равную примерно 4500 cpsi (697 яч/см2), меньше или равную примерно 4600 cpsi (713 яч/см2), меньше или равную примерно 4700 cpsi (728 яч/см2), меньше или равную примерно 4800 cpsi (744 яч/см2), меньше или равную примерно 4900 cpsi (759 яч/см2) или меньше или равную примерно 5000 cpsi (775 яч/см2). Явно описанные диапазоны включают комбинации перечисленных выше нижних и верхних пределов, например, от примерно 900 cpsi до примерно 5000 cpsi (139-776 яч/см2), от примерно 1500 cpsi до примерно 3000 cpsi (232-465 яч/см2), от примерно 1500 cpsi до примерно 4000 cpsi (232-620 яч/см2), от примерно 1400 cpsi до примерно 3300 cpsi (217-511 яч/см2) и т.д. В частности, подложка имеет плотность ячеек от примерно 1500 cpsi до примерно 4000 cpsi (232-620 яч/см2).

Типичные геометрии каналов в подложке включают, без ограничений, трапецеидальную форму и квадратную форму.

В различных аспектах подложка может быть пористым твердым телом. Примеры пористых твердых тел включают, без ограничений, оксид металла, смешанный оксид металлов, керамику, цеолит и их комбинации. Подходящие для применения оксиды металла включают, без ограничений, оксид алюминия, оксид кремния, диоксид циркония и диоксид титана. Один пример подходящей керамики на основе смешанного оксида металлов включает кордиерит. Примеры подходящих цеолитов включают, без ограничений, ZSM-5 и ZSM-58.

В различных аспектах подложка имеет пористость меньше или равную примерно 40%, меньше или равную примерно 35%, меньше или равную примерно 30%, меньше или равную примерно 25%, меньше или равную примерно 20%, меньше или равную примерно 15%, меньше или равную примерно 10%, меньше или равную примерно 9%, меньше или равную примерно 8%, меньше или равную примерно 7%, меньше или равную примерно 6%, меньше или равную примерно 5%, меньше или равную примерно 4%, меньше или равную примерно 3%, меньше или равную примерно 2%, меньше или равную примерно 1% или меньше или равную примерно 0,5%. В частности, подложка имеет пористость меньше или равную примерно 30%. Дополнительно или альтернативно, подложка имеет пористость больше или равную примерно 40%, больше или равную примерно 35%, больше или равную примерно 30%, больше или равную примерно 25%, больше или равную примерно 20%, больше или равную примерно 15%, больше или равную примерно 10%, больше или равную примерно 9%, больше или равную примерно 8%, больше или равную примерно 7%, больше или равную примерно 6%, больше или равную примерно 5%, больше или равную примерно 4%, больше или равную примерно 3%, больше или равную примерно 2%, больше или равную примерно 1% или больше или равную примерно 0,5%. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 0,5% до примерно 40%, от примерно 1% до примерно 10%, от примерно 2% до примерно 30% и т.д.

Дополнительно или альтернативно, подложка может быть непористым твердым телом, имеющим пористость примерно 0,0%. Типичные непористые твердые тела включают, без ограничений, металл, стекло и пластмассу. Металл может содержать нержавеющую сталь и/или алюминий.

B. Покрытие

В различных аспектах покрытие может содержать частицы адсорбента. Частицы адсорбента могут иметь средний диаметр больше или равный примерно 1 мкм, больше или равный примерно 2 мкм, больше или равный примерно 4 мкм, больше или равный примерно 6 мкм, больше или равный примерно 8 мкм, больше или равный примерно 10 мкм, больше или равный примерно 12 мкм, больше или равный примерно 14 мкм, больше или равный примерно 16 мкм, больше или равный примерно 18 мкм, больше или равный примерно 20 мкм, больше или равный примерно 21 мкм, больше или равный примерно 22 мкм, больше или равный примерно 23 мкм, больше или равный примерно 24 мкм, больше или равный примерно 25 мкм, больше или равный примерно 26 мкм, больше или равный примерно 27 мкм, больше или равный примерно 28 мкм, больше или равный примерно 29 мкм, больше или равный примерно 30 мкм, больше или равный примерно 32 мкм, больше или равный примерно 34 мкм, больше или равный примерно 36 мкм, больше или равный примерно 38 мкм, больше или равный примерно 40 мкм, больше или равный примерно 42 мкм, больше или равный примерно 44 мкм, больше или равный примерно 46 мкм, больше или равный примерно 48 мкм или больше или равный примерно 50 мкм. В частности, частицы адсорбента имеют средний диаметр больше, чем примерно 20 мкм. Дополнительно или альтернативно, частицы адсорбента могут иметь средний диаметр меньше или равный примерно 1 мкм, меньше или равный примерно 2 мкм, меньше или равный примерно 4 мкм, меньше или равный примерно 6 мкм, меньше или равный примерно 8 мкм, меньше или равный примерно 10 мкм, меньше или равный примерно 12 мкм, меньше или равный примерно 14 мкм, меньше или равный примерно 16 мкм, меньше или равный примерно 18 мкм, меньше или равный примерно 20 мкм, меньше или равный примерно 21 мкм, меньше или равный примерно 22 мкм, меньше или равный примерно 23 мкм, меньше или равный примерно 24 мкм, меньше или равный примерно 25 мкм, меньше или равный примерно 26 мкм, меньше или равный примерно 27 мкм, меньше или равный примерно 28 мкм, меньше или равный примерно 29 мкм, меньше или равный примерно 30 мкм, меньше или равный примерно 32 мкм, меньше или равный примерно 34 мкм, меньше или равный примерно 36 мкм, меньше или равный примерно 38 мкм, меньше или равный примерно 40 мкм, меньше или равный примерно 42 мкм, меньше или равный примерно 44 мкм, меньше или равный примерно 46 мкм, меньше или равный примерно 48 мкм или меньше или равный примерно 50 мкм. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 1 мкм до примерно 50 мкм, от примерно 2 мкм до примерно 40 мкм, от примерно 10 мкм до примерно 36 мкм и т.д. В частности, частицы адсорбента могут иметь средний диаметр от примерно 2 мкм до примерно 50 мкм и/или от примерно 20 мкм до примерно 40 мкм.

Дополнительно или альтернативно, описанные здесь частицы адсорбента обычно могут иметь форму шестиугольного диска, где частицы имеют гексагональные грани. Верхняя и нижняя гексагональные грани обычно могут соответствовать большей гексагональной грани, причем меньшая глубина примерно перпендикулярна верхней и нижней граням. Форму шестиугольного диска частиц адсорбента можно видеть на фигуре 8.

Дополнительно или альтернативно, описываемые здесь адсорбенты обычно могут иметь форму закругленного или круглого диска с верхней и нижней закругленными или круглыми гранями. Глубина закругленных дисков может быть меньше, чем поперечный размер закругленных граней диска.

Один способ охарактеризовать разницу между формой шестиугольного диска и формой закругленного диска может быть основан на разнице между расстоянием между вершинами и расстоянием между ребрами в гексагональной грани кристалла. Для осуществления этого типа характеризации сначала можно идентифицировать правильные грани частицы для определения характеристик. В случае частицы в форме шестиугольного диска комбинация линии, соединяющей вершины, и линии, соединяющей ребра, может грубо задавать плоскость. В таком случае размер перпендикулярно этой плоскости может соответствовать глубине кристалла. Для формы шестиугольного диска это значение глубины обычно меньше, чем расстояние между вершинами или чем расстояние между ребрами. Если глубина больше, чем любое из этих двух расстояний, то для указанного расчета следует выбрать другую шестиугольную грань, или это означает, что кристалл не соответствует форме шестиугольного диска или форме закругленного диска. После установления того, что для характеризации кристалла выбран правильный тип гексагональной (или закругленной) грани, можно сравнить расстояние между вершинами и расстояние между ребрами для гексагональной грани, чтобы рассчитать соотношение между осями. Дополнительно или альтернативно, описываемые здесь частицы адсорбента могут иметь призматическую форму.

Фигура 1 показывает схематический пример такого типа расчета. На фигуре 1 линия 110 соответствует расстоянию между вершинами шестиугольника. Линия 120 соответствует расстоянию между ребрами. Для гексагональной грани с хорошо определенными ребрами и вершинами расстояние между вершинами по определению типично больше, чем расстояние между ребрами. По мере приближения к кругу углы и ребра шестиугольника сглаживаются в той степени, что вершины и ребра еще можно идентифицировать, расстояние между вершинами и расстояние между ребрами постепенно сближаются. В предельном случае окружности отношение расстояния между вершинами к расстоянию между ребрами становится равным 1, с той оговоркой, что местоположение "вершины" и "ребра" в предельном случае становится несколько произвольным.

Для частиц адсорбента типа, показанного на фигуре 8, отношение расстояния между вершинами к расстоянию между ребрами можно определить, измеряя расстояния на СЭМ-микроснимке. При этом частицы адсорбента, показанные на фигуре 8, могут использоваться в покрытии, и было обнаружено, что отношение расстояния между вершинами к расстоянию между ребрами составляет по меньшей мере примерно 1,15, например, по меньшей мере примерно 1,2.

Характеризацию частиц в форме закругленного диска можно осуществить аналогичным образом. Глубину можно установить по отношению к закругленным (приблизительно круглым) граням кристалла. В некоторых вариантах осуществления отношение глубины к расстоянию между ребрами может составлять примерно 0,9 или меньше, например, примерно 0,85 или меньше. Было установлено, что в таких вариантах осуществления частицы с отношением глубины к расстоянию между ребрами больше, чем 0,95, приближенно соответствуют сферической морфологии. В таком случае закругленную грань закругленного диска можно охарактеризовать, используя соотношение между осями. Дополнительно или альтернативно, частицы в форме закругленного диска могут иметь в качестве соотношения между осями отношение расстояния между вершинами к расстоянию между ребрами примерно 1,1 или меньше, например, примерно 1,05 или меньше, или еще меньшее значение, которое может приближаться к предельному значению соотношения между осями 1,0.

Дополнительно или альтернативно, частицы адсорбента содержат микропористый материал, такой как цеолит. Цеолит может иметь отношение Si/A по меньшей мере примерно 200:1, по меньшей мере примерно 300:1, по меньшей мере примерно 400:1, по меньшей мере примерно 500:1, по меньшей мере примерно 600:1, по меньшей мере примерно 700:1, по меньшей мере примерно 800:1, по меньшей мере примерно 900:1 или по меньшей мере примерно 1,000:1. В частности, цеолит может иметь отношение Si/A примерно 600:1. Примеры подходящих цеолитов включают, без ограничений, следующие цеолитные структуры: CDO, FAU, MFI, DOH, DDR и их комбинации. В частности, цеолит может представлять собой DDR. Примеры цеолитов со структурой DDR включают, без ограничений, Sigma-1, ZSM-58 и SSZ-28. Специалист среднего уровня в данной области знает, как получить вышеуказанные цеолиты. Например, смотри ссылки, приведенные в базе данных цеолитных структур ассоциации International Zeolite Association по адресу www.iza-structure.org/databases. В частности, цеолит со структурой DDR может представлять собой ZSM-58. Например, ZSM-58 можно получить в соответствии со способами, описанными в публикации патентной заявки US 2014/0161717, полное содержание которой введено в настоящий документ ссылкой. Дополнительно или альтернативно, цеолит со структурой DDR может включать структуры DDR, образованные в соответствии со способами, описанными в предварительной патентной заявке US 62/082,210, полное содержание которой введено в настоящий документ ссылкой.

Дополнительно или альтернативно, покрытие может также содержать связующее. Частицы связующего способны связывать частицы адсорбента друг с другом, образуя агрегат частиц связующего и частиц адсорбента в покрытии. Связующее может содержать частицы со средним диаметром больше или равным примерно 10 нм, больше или равным примерно 15 нм, больше или равным примерно 20 нм, больше или равным примерно 25 нм, больше или равным примерно 30 нм, больше или равным примерно 35 нм, больше или равным примерно 45 нм, больше или равным примерно 50 нм, больше или равным примерно 55 нм, больше или равным примерно 60 нм, больше или равным примерно 65 нм, больше или равным примерно 70 нм, больше или равным примерно 75 нм, больше или равным примерно 80 нм, больше или равным примерно 85 нм, больше или равным примерно 90 нм, больше или равным примерно 95 нм, больше или равным примерно 100 нм, больше или равным примерно 110 нм, больше или равным примерно 120 нм, больше или равным примерно 130 нм, больше или равным примерно 140 нм, больше или равным примерно 150 нм, больше или равным примерно 160 нм, больше или равным примерно 170 нм, больше или равным примерно 180 нм, больше или равным примерно 190 нм, больше или равным примерно 200 нм, больше или равным примерно 210 нм, больше или равным примерно 220 нм, больше или равным примерно 230 нм, больше или равным примерно 240 нм или больше или равным примерно 250 нм. Дополнительно или альтернативно, связующее может содержать частицы со средним диаметром меньше или равным примерно 10 нм, меньше или равным примерно 15 нм, меньше или равным примерно 20 нм, меньше или равным примерно 25 нм, меньше или равным примерно 30 нм, меньше или равным примерно 35 нм, меньше или равным примерно 45 нм, меньше или равным примерно 50 нм, меньше или равным примерно 55 нм, меньше или равным примерно 60 нм, меньше или равным примерно 65 нм, меньше или равным примерно 70 нм, меньше или равным примерно 75 нм, меньше или равным примерно 80 нм, меньше или равным примерно 85 нм, меньше или равным примерно 90 нм, меньше или равным примерно 95 нм, меньше или равным примерно 100 нм, меньше или равным примерно 110 нм, меньше или равным примерно 120 нм, меньше или равным примерно 130 нм, меньше или равным примерно 140 нм, меньше или равным примерно 150 нм, меньше или равным примерно 160 нм, меньше или равным примерно 170 нм, меньше или равным примерно 180 нм, меньше или равным примерно 190 нм, меньше или равным примерно 200 нм, меньше или равным примерно 210 нм, меньше или равным примерно 220 нм, меньше или равным примерно 230 нм, меньше или равным примерно 240 нм или меньше или равным примерно 250 нм. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 10 нм до примерно 250 нм, от примерно 25 нм до примерно 200 нм, от примерно 100 нм до примерно 200 нм и т.д. В частности, частицы связующего могут иметь средний диаметр от примерно 100 нм до примерно 200 нм.

Дополнительно или альтернативно, связующее имеет свойства основания. Связующее может иметь pH больше или равный примерно 7, больше или равный примерно 7,5, больше или равный примерно 8, больше или равный примерно 8,5, больше или равный примерно 9, больше или равный примерно 9,5, больше или равный примерно 10, больше или равный примерно 10,5, больше или равный примерно 11, больше или равный примерно 11,5, больше или равный примерно 12, больше или равный примерно 12,5, больше или равный примерно 13, больше или равный примерно 13,5 или больше или равный примерно 14. В частности, связующее может иметь pH больше чем примерно 7, в частности, примерно 10. Дополнительно или альтернативно, связующее имеет pH меньше или равный примерно 7, меньше или равный примерно 7,5, меньше или равный примерно 8, меньше или равный примерно 8,5, меньше или равный примерно 9, меньше или равный примерно 9,5, меньше или равный примерно 10, меньше или равный примерно 10,5, меньше или равный примерно 11, меньше или равный примерно 11,5, меньше или равный примерно 12, меньше или равный примерно 12,5, меньше или равный примерно 13, меньше или равный примерно 13,5 или меньше или равный примерно 14. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 7 до примерно 14, от примерно 10 до примерно 12, от примерно 11 до примерно 13,5, от примерно 11 до примерно 12,5 и т.д. В частности, pH может составлять от примерно 7 до примерно 11.

Примеры материалов, подходящих для использования в качестве связующего, включают, без ограничений, оксид кремния (SiO2) и оксид алюминия (Al2O3). В частности, связующее может содержать SiO2.

Дополнительно или альтернативно, покрытие, имеющееся на подложке, может иметь толщину больше или равную примерно 20 мкм, больше или равную примерно 30 мкм, больше или равную примерно 40 мкм, больше или равную примерно 50 мкм, больше или равную примерно 60 мкм, больше или равную примерно 70 мкм, больше или равную примерно 80 мкм, больше или равную примерно 90 мкм, больше или равную примерно 100 мкм, больше или равную примерно 110 мкм, больше или равную примерно 120 мкм, больше или равную примерно 130 мкм, больше или равную примерно 140 мкм, больше или равную примерно 150 мкм, больше или равную примерно 160 мкм, больше или равную примерно 170 мкм, больше или равную примерно 180 мкм, больше или равную примерно 190 мкм, больше или равную примерно 200 мкм, больше или равную примерно 210 мкм, больше или равную примерно 220 мкм, больше или равную примерно 230 мкм, больше или равную примерно 240 мкм, больше или равную примерно 250 мкм, больше или равную примерно 260 мкм, больше или равную примерно 270 мкм, больше или равную примерно 280 мкм, больше или равную примерно 290 мкм, или больше или равную примерно 300 мкм. В частности, покрытие на подложке может иметь толщину больше или равную примерно 100 мкм. Дополнительно или альтернативно, покрытие на подложке может иметь толщину меньше или равную примерно 20 мкм, меньше или равную примерно 30 мкм, меньше или равную примерно 40 мкм, меньше или равную примерно 50 мкм, меньше или равную примерно 60 мкм, меньше или равную примерно 70 мкм, меньше или равную примерно 80 мкм, меньше или равную примерно 90 мкм, меньше или равную примерно 100 мкм, меньше или равную примерно 110 мкм, меньше или равную примерно 120 мкм, меньше или равную примерно 130 мкм, меньше или равную примерно 140 мкм, меньше или равную примерно 150 мкм, меньше или равную примерно 160 мкм, меньше или равную примерно 170 мкм, меньше или равную примерно 180 мкм, меньше или равную примерно 190 мкм, меньше или равную примерно 200 мкм, меньше или равную примерно 210 мкм, меньше или равную примерно 220 мкм, меньше или равную примерно 230 мкм, меньше или равную примерно 240 мкм, меньше или равную примерно 250 мкм, меньше или равную примерно 260 мкм, меньше или равную примерно 270 мкм, меньше или равную примерно 280 мкм, меньше или равную примерно 290 мкм, или меньше или равную примерно 300 мкм. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 20 мкм до примерно 300 мкм, от примерно 30 мкм до примерно 200 мкм, от примерно 50 мкм до примерно 100 мкм и т.д. В частности, покрытие на подложке может иметь толщину от примерно 30 мкм до примерно 200 мкм.

Дополнительно или альтернативно, покрытие может содержать один или более слоев частиц адсорбента и частиц связующего. Покрытие может содержать два или более слоев, три или более слоев, четыре или более слоев, пять или более слоев, шесть или более слоев, семь или более слоев, восемь или более слоев, девять или более слоев или десять или более слоев частиц адсорбента и частиц связующего. Дополнительно или альтернативно, покрытие может содержать два или менее слоев, три или менее слоев, четыре или менее слоев, пять или менее слоев, шесть или менее слоев, семь или менее слоев, восемь или менее слоев, девять или менее слоев, или десять или менее слоев частиц адсорбента и частиц связующего. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от одного до десяти слоев, от двух до восьми слоев, от трех до семи слоев и т.д.

Дополнительно или альтернативно, покрытие на подложке может иметь макропористость по меньшей мере примерно 5%, по меньшей мере примерно 10%, по меньшей мере примерно 15%, по меньшей мере примерно 20%, по меньшей мере примерно 25%, по меньшей мере примерно 30%, по меньшей мере примерно 35%, по меньшей мере примерно 40%, по меньшей мере примерно 45% или по меньшей мере примерно 50%. Покрытие на подложке может иметь макропористость менее примерно 5%, менее примерно 10%, менее примерно 15%, менее примерно 20%, менее примерно 25%, менее примерно 30%, менее примерно 35%, менее примерно 40%, менее примерно 45% менее примерно 50%. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 5% до примерно 50%, от примерно 10% до примерно 40%, от примерно 20% до примерно 35% и т.д. В частности, покрытие на подложке может иметь макропористость от примерно 10% до примерно 40%.

C. Грунтовочный слой

Дополнительно или альтернативно, слой адсорбента дополнительно может содержать грунтовочный слой на подложке. Грунтовочный слой может присутствовать между подложкой и покрытием. Грунтовочный слой может повышать шероховатость поверхности подложки и/или делать состав поверхности более близким к составу частиц адсорбента в покрытии для повышения адгезии и улучшения связывания покрытия с подложкой. Кроме того, когда подложка является металлической, грунтовочный слой может снижать воздействие потенциально реакционноспособных веществ на поверхности металла, а также уменьшать разность коэффициентов теплового расширения между металлической поверхностью и покрытием. Грунтовочный слой может представлять собой цирконий-содержащий слой. В частности, цирконий-содержащий слой может содержать оксид циркония, силикат циркония или их комбинацию.

III. Способы получения структурированного слоя адсорбента

В различных аспектах предлагается способ получения описываемого здесь структурированного слоя адсорбента. Способ может включать в себя предварительную обработку подложки, приготовление водной суспензии, содержащей частицы адсорбента и связующее, и нанесение водной суспензии на подложку, чтобы получить покрытие на подложке.

Дополнительно или альтернативно, предварительная обработка подложки может включать нанесение грунтовочного слоя, такого как описанный здесь цирконий-содержащий слой. Дополнительно или альтернативно, подложку можно очистить перед нанесением грунтовочного слоя.

Дополнительно или альтернативно, предварительная обработка подложки может включать нагревание подложки и нанесение грунтовочного слоя, такого как описанный здесь цирконий-содержащий слой. Когда подложка является металлом, не содержащим пор, нагревание подложки перед нанесением грунтовочного слоя приводит к образованию тонкого слоя оксида металла микронной толщины, который огрубляет металлическую поверхность и создает центры фиксации на металлической поверхности, тем самым улучшая адгезию и скрепляя покрытие. При предварительной обработке подложки ее можно нагреть до температуры больше или равной примерно 500°C, больше или равной примерно 550°C, больше или равной примерно 600°C, больше или равной примерно 650°C, больше или равной примерно 700°C, больше или равной примерно 750°C, больше или равной примерно 800°C, больше или равной примерно 850°C, больше или равной примерно 900°C, больше или равной примерно 950°C, больше или равной примерно 1000°C, больше или равной примерно 1050°C, больше или равной примерно 1100°C, больше или равной примерно 1150°C, больше или равной примерно 1200°C, больше или равной примерно 1250°C, или больше или равной примерно 1300°C. Дополнительно или альтернативно, подложка может быть нагрета до температуры меньше или равной примерно 500°C, меньше или равной примерно 550°C, меньше или равной примерно 600°C, меньше или равной примерно 650°C, меньше или равной примерно 700°C, меньше или равной примерно 750°C, меньше или равной примерно 800°C, меньше или равной примерно 850°C, меньше или равной примерно 900°C, меньше или равной примерно 950°C, меньше или равной примерно 1000°C, меньше или равной примерно 1050°C, меньше или равной примерно 1100°C, меньше или равной примерно 1150°C, меньше или равной примерно 1200°C, меньше или равной примерно 1250°C или меньше или равной примерно 1300°C. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 500°C до примерно 1300°C, от примерно 600°C до примерно 1100°C, от примерно 900°C до примерно 1050°C и т.д. Подложка может быть нагрета до температуры от примерно 600°C до примерно 1100°C, в частности, до примерно 900°C.

Дополнительно или альтернативно, подложку можно предварительно обработать путем ее нагревания в течение по меньшей мере примерно 1 часа, по меньшей мере примерно 2 часов, по меньшей мере примерно 3 часов, по меньшей мере примерно 4 часов, по меньшей мере примерно 5 часов, по меньшей мере примерно 6 часов, по меньшей мере примерно 7 часов, по меньшей мере примерно 8 часов, по меньшей мере примерно 9 часов или по меньшей мере примерно 10 часов, в частности, по меньшей мере примерно 6 часов. Альтернативно или дополнительно, подложка может нагреваться в течение менее примерно 1 часа, менее примерно 2 часов, менее примерно 3 часов, менее примерно 4 часов, менее примерно 5 часов, менее примерно 6 часов, менее примерно 7 часов, менее примерно 8 часов, менее примерно 9 часов или менее примерно 10 часов. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 1 часа до примерно 10 часов, от примерно 1 часа до примерно 2 часов, от примерно 2 часов до примерно 6 часов и т.д.

Дополнительно или альтернативно, водная суспензия может содержать частицы адсорбента и связующее, какие описаны здесь, в весовом отношении от примерно 70:30 до примерно 90:10. В частности, весовое отношение частиц адсорбента к связующему в водной суспензии может составлять примерно 80:20 или примерно 90:10. В частности, связующее в водной суспензии может представлять собой SiO2. Дополнительно или альтернативно, водная суспензия может включать в себя модификаторы вязкости, воду и/или диспергаторы.

Адгезия покрытия, когезия частиц и однородность зависят от свойств суспензии. Далее, размер суспендированных частиц имеет большое влияние на стабильность суспензии и адгезию к подложке. В одном аспекте частицы адсорбента в суспензии имеют средний диаметр больше или равный примерно 25 мкм. Дополнительно или альтернативно, частицы связующего в суспензии имеют средний диаметр от примерно 100 нм до примерно 200 нм. Описываемая здесь водная суспензия может быть стабильной много часов, например, примерно 5, примерно 10, примерно 15, примерно 20, примерно 25, примерно 30 часов при перемешивании и в течение нескольких минут без перемешивания. Далее, водная суспензия может иметь pH от примерно 7 до примерно 10 и вязкость приблизительно 14,4 сПз. Дополнительно или альтернативно, водная суспензия может также включать органические добавки для контроля реологических свойства суспензии и/или для действия в качестве временной связующей добавки.

Дополнительно или альтернативно, водную суспензию можно нанести на подложку методом покрытия погружением, путем вдавливания суспензии в подложку с помощью вакуума и/или путем нагнетания суспензии в подложку. На подложку можно нанести несколько покрытий водной суспензии, например, по меньшей мере одно покрытие, по меньшей мере два покрытия, по меньшей мере три покрытия, по меньшей мере четыре покрытия, по меньшей мере пять покрытий, по меньшей мере шесть покрытий, по меньшей мере семь покрытий, по меньшей мере восемь покрытий, по меньшей мере девять покрытий или по меньшей мере десять покрытий.

Дополнительно или альтернативно, способ может также содержать удаление лишнего покрытия с покрытой подложки, сушку покрытой подложки и/или нагревание покрытой подложки.

Удаление лишнего покрытия с подложки с высокой плотностью ячеек (например, с монолита) может быть затруднительным из-за высоких капиллярных сил внутри ячеек вследствие меньших диаметров каналов (например, 400 мкм) в подложках с высокой плотностью ячеек. Чтобы удалить избыточное покрытие из каналов в подложке, перепад давления через подложку должен быть выше, чем капиллярные силы в канале. Таким образом, в одном аспекте избыточное покрытие можно удалить с подложки путем продувания газа, такого как азот, через покрытую подложку со скоростью больше или равной примерно 100 л/мин, больше или равной примерно 150 л/мин, больше или равной примерно 200 л/мин или больше или равной примерно 250 л/мин. В частности, газ может течь через подложку со скоростью больше или равной примерно 100 л/мин. Дополнительно или альтернативно, газ может течь через подложку со скоростью меньше или равной примерно 100 л/мин, меньше или равной примерно 150 л/мин, меньше или равной примерно 200 л/мин или меньше или равной примерно 250 л/мин. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 100 л/мин до примерно 250 л/мин, от примерно 100 л/мин до примерно 200 л/мин и т.д.

Дополнительно или альтернативно, сушка покрытой подложки может включать термическую сушку покрытой подложки. Газ, пропускаемый через подложку с высокой скоростью течения, чтобы удалить избыточное покрытие, может привести к быстрому охлаждению испарением суспензии в каналам. Это может вести к более медленному испарению воды и к более медленной сушке суспензии, что может способствовать "перекрыванию", приводя к блокированию каналов нестабильными подвижными частицами суспензии, перекрывающими диаметр ячейки в монолите, и осушению в виде пробок. Термическая сушка покрытой подложки может стабилизировать пленки покрытия и предотвратить "перекрывание" и сегрегацию по размерам цеолита и частиц связующего при неподвижном вертикальном положении. Термическая сушка сожжет включать в себя нагревание продувочного газа, например, того же газа, который использовался для удаления избыточного покрытия, до примерно 40°C, примерно 45°C, примерно 50°C, примерно 55°C, примерно 60°C, примерно 65°C или примерно 70°C, в частности, до температуры в интервале от примерно 50°C до примерно 60°C. Нагретый продувочный газ может течь через покрытую подложку со скоростью по меньшей мере примерно 100 л/мин, по меньшей мере примерно 150 л/мин, по меньшей мере примерно 200 л/мин или по меньшей мере примерно 250 л/мин. В частности, нагретый продувочный газ может течь через подложку со скоростью по меньшей мере примерно 100 л/мин. Дополнительно или альтернативно, нагретый продувочный газ может течь через покрытую подложку со скоростью, меньше или равной примерно 100 л/мин, меньше или равной примерно 150 л/мин, меньше или равной примерно 200 л/мин или меньше или равной примерно 250 л/мин. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 100 л/мин до примерно 250 л/мин, от примерно 100 л/мин до примерно 200 л/мин и т.д.

Дополнительно или альтернативно, способ включает также обжиг покрытой подложки, который факультативно может быть осуществлен после сушки покрытой подложки. Обжиг может проводиться на воздухе. Обжиг может проводиться при температуре, подходящий для разложения и/или удаления по существу всех летучих органических компонентов и воды из структурированного слоя адсорбента, например, по меньшей мере при примерно 300°C, по меньшей мере при примерно 350°C, по меньшей мере при примерно 400°C, по меньшей мере при примерно 450°C, при примерно 500°C, по меньшей мере при примерно 550°C или по меньшей мере при примерно 600°C. Дополнительно или альтернативно, обжиг может проводиться при температуре ниже примерно 300°C, ниже примерно 350°C, ниже примерно 400°C, ниже примерно 450°C, ниже примерно 500°C, ниже примерно 550°C или ниже примерно 600°C. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 300°C до примерно 600°C, от примерно 350°C до примерно 450°C, от примерно 300°C до примерно 500°C и т.д. В частности, обжиг можно провести при температуре примерно 500°C, факультативно используя ступенчатый нагрев, как, например: a) сушка при примерно 120°C в течение примерно 8 часов; b) повышение температуры до примерно 500°C за примерно 4 часа; c) выдерживание при примерно 500°C примерно 2 часа, и d) охлаждение до примерно 120°C за примерно 2 часа.

IV. Способы разделения газов

В различных аспектах изобретения представлен способ разделения газов. Способ разделения газов включает контактирование газовой смеси, содержащей по меньшей мере одну загрязняющую примесь, с описанным здесь структурированным слоем адсорбента.

В различных аспектах способ разделения газов может быть осуществлен процессами цикловой адсорбции, такими, как адсорбция при колебаниях давления (PSA) и адсорбция при колебаниях температуры (TSA). Все цикловые процессы адсорбции включают в себя этап адсорбции, на котором сырьевая смесь (типично в газовой фазе) течет через адсорбент, который преимущественно адсорбирует легче адсорбирующийся компонент, чем тяжелее адсорбирующийся компонент. Компонент может адсорбироваться легче вследствие кинетических или равновесных свойств адсорбента. Адсорбент типично может содержаться в контактном аппарате (контакторе), являющемся частью установки цикловой адсорбции. Контактор типично может содержать специально разработанный структурированный слой адсорбента или слой частиц адсорбента. Слой может содержать адсорбент и другие материалы, такие как другие адсорбенты, мезопористые наполнители и/или инертные материалы, используемые для смягчения резких колебаний температуры вследствие теплоты адсорбции и десорбции. Другие компоненты в цикловой адсорбции могут включать, без ограничений, клапаны, трубопроводы, резервуары и другие контакторы.

Способы PSA основаны на том, что газы под давлением стремятся адсорбироваться в пористой структуре адсорбентов. Типично, чем выше давление, тем большее количество целевого газового компонента будет адсорбировано. При снижении давления адсорбированный целевой компонент типично высвобождается, или десорбируется. Способы PSA могут применяться для разделения газов в газовой смеси, так как разные газы стремятся заполнить поры или свободный объем адсорбента по-разному вследствие либо равновесных, либо кинетических свойств адсорбента. Во многих промышленных применениях, описываемых как процессы, "контролируемые равновесием", селективность адсорбции определяется главным образом разным равновесным поглощением первого и второго компонентов. В другом важном классе приложений, описываемых как "кинетически контролируемые" процессы, селективность адсорбции базируется главным образом на разнице скоростей поглощения первого и второго компонентов.

Если газовую смесь, такую, как природный газ, поместить под давление в резервуаре, содержащем полимерный или микропористый адсорбент, который более селективен к диоксиду углерода, чем к метану, по меньшей мере часть диоксида углерода можно селективно адсорбировать на адсорбенте, и газ, выходящий из резервуара, будет обогащен метаном. Когда способность адсорбента адсорбировать диоксид углерода будет исчерпана, его можно регенерировать путем снижения давления, тем самым высвобождая адсорбированный диоксид углерода. Затем адсорбент типично можно продуть и снова повысить его давление, после чего он готов для другого цикла адсорбции.

Способы TSA основаны также на том, что газы под давлением стремятся адсорбироваться в пористой структуре адсорбента. При повышении температуры адсорбента адсорбированный газ обычно высвобождается, или десорбируется. Благодаря циклическим колебаниям температуры слоя адсорбента, способы TSA могут применяться для разделения газов в смеси, если они используются с адсорбентом, селективным для одного или более компонентов газовой смеси. В процессах адсорбции с колебаниями парциального давления (вытеснительная адсорбция) (PPSA) адсорбент регенерируют с помощью продувки. Короткоцикловые (RC) процессы адсорбции совершают стадию адсорбции за короткий промежуток времени. Для кинетически селективных адсорбентов может быть предпочтительным использовать способ короткоцикловой адсорбции. Если цикл становится слишком длительным, может снизиться кинетическая селективность. Эти цикловые алгоритмы адсорбции могут осуществляться по отдельности или в комбинациях. Примерами способов, которые могут применяться здесь по отдельности или в комбинации, являются PSA, TSA, адсорбция при колебаниях давления и температуры (PTSA), циклическая адсорбция с частичным вытеснением продувки (PPSA), PPTSA, короткоцикловая PSA (RCPSA), RCTSA, цикловая адсорбция с регенерацией вакуумом (VPSA), RCPPSA и RCPTSA.

В процессах PSA сырьевую газовую смесь, содержащую первый и второй газовые компоненты, разделяют путем циклических изменений давления, скоординированных с циклическим обращением направления потока в траектории движения, контактирующего с неподвижным слоем адсорбента в адсорбере. В случае процессов TSA или PPSA циклические изменения температуры и/или парциального давления газовых компонентов могут быть скоординированы с потоком газа по пути движения, чтобы осуществить разделение. Процесс при любом конкретном применении PSA работает с циклической частотой, характеризующейся своим периодом, и на диапазоне давлений между первым, относительно высоким, давлением и вторым, относительно низким, давлением. Разделение при PSA достигают путем координации изменений давления с картиной течения по пути движения, чтобы газовая смесь по пути движения обогащалась вторым компонентом (благодаря преимущественному адсорбционному поглощению первого компонента в материале адсорбента) при течении в первом направлении по пути движения, и чтобы газовая смесь обогащалась первым компонентом (который десорбировался из адсорбента) при течении в противоположном направлении по пути движения. Чтобы достичь требуемой эффективности разделения (т.е., чистоты продуктового газа, степени извлечения и производительности), технологические параметры и рабочие условия должны быть рассчитаны так, чтобы достичь достаточно высокой селективности адсорбции первого и второго компонентов на адсорбенте на частоте цикла и в пределах диапазона давлений.

Процессы цикловой адсорбции могут применяться для удаления ряда целевых газов, называемых "загрязняющими газами", из широкого спектра газовых смесей. Использующийся здесь термин "легкий компонент" следует понимать как соединение или молекулярный компонент или компоненты, которые преимущественно не улавливаются адсорбентом на адсорбционной стадии процесса. Напротив, термин "тяжелый компонент", как он используется здесь, означает соединение или молекулярный компонент или компоненты, преимущественно улавливаемые адсорбентом на адсорбционной стадии процесса.

Одним примером газовой смеси, которая может быть разделена описанными здесь способами, является газовая смесь, содержащая CH4, например, поток природного газа. Газовая смесь, содержащая CH4, может содержать существенные уровни загрязняющих примесей, таких как H2O, H2S, CO2, N2, меркаптаны и/или тяжелые углеводороды. Дополнительно или альтернативно, газовая смесь может содержать компоненты NOx и/или SOx в качестве загрязняющей примеси, например, поток отходящих газов, поток топочных газов и поток влажного газа. Как используется здесь, термины "NOx" и "соединения NOx" относятся к различным оксидам азота, которые могут присутствовать в отходящем газе, как отходящий газ с процессов горения. Эти термины охватывают все различные оксиды азота, в том числе, но без ограничений, моноксид азота (NO), диоксид азота (NO2), пероксид азота (N2O), пентоксид азота (N2O5) и их смеси. Используемые здесь термины "SOx" и "соединения SOx" относятся к различным оксидам серы, которые могут присутствовать в отходящем газе, таком как отходящий газ с процессов горения. Эти термины охватывают все различные оксиды серы, в том числе, но без ограничений, SO, SO2, SO3, SO4, S7O2 и S6O2. Так, примеры загрязняющих примесей включают, без ограничений, H2O, H2S, CO2, N2, меркаптаны, тяжелые углеводороды, соединения NOx и/или SOx.

При осуществлении настоящего изобретения на практике может быть желательным работать с множеством структурированных слоев адсорбента, когда несколько слоев объединены в операциях нагрева/охлаждения, а другие задействованы в адсорбции (и/или десорбции). При такой работе слой адсорбента можно существенно охлаждать путем циркуляции теплопередающей среды, прежде чем переключить его на работу на адсорбцию. Одним из преимуществ такой работы может быть то, что тепловая энергия, используемая для колебаний слоя, удерживается в теплопередающей среде. Если бы адсорбция осуществлялась вместе с охлаждением, то существенную часть тепла слоя можно было бы потерять, отдав его не содержащему адсорбента сырью, и потребовалась бы более значительная тепловая нагрузка для восстановления температуры теплопередающей среды.

Описанные выше способы кинетического адсорбционного разделения (AKS) можно применять для разработки и получения углеводородов, как переработка нефти и газа. В частности, как описано в публикации патентной заявки US 2013/032716, которая полностью введена в настоящий документ ссылкой, описанные здесь способы AKS могут использовать один или более кинетических процессов цикловой адсорбции, такие, как адсорбция при колебаниях давления (PSA), адсорбция при колебаниях температуры (TSA), обжиг и адсорбцию при колебаниях парциального давления, или вытеснительную адсорбцию (PPSA), включая комбинации этих способов; причем каждый способ цикловой адсорбции может применяться с короткими циклами, например, используя одну или более установок адсорбции с короткоцикловыми колебаниями давления (RC-PSA), одну или более установок адсорбции с короткоцикловыми колебаниями температуры (RC-TSA) или одну или более установок адсорбции с короткоцикловыми колебаниями парциального давления (RC-PPSA); примеры кинетических способов цикловой адсорбции описаны в патентах US 7,959,720, US 8,545,602; US 8,529,663; US 8,444,750 и US 8,529,662 и предварительных заявках US 61/448,121; US 61/447,848; US 61/447,869 и US 61/447,877, которые введены в настоящий документ ссылкой во всей их полноте. Представленные способы могут быть полезны для быстрого крупномасштабного эффективного выделения ряда целевых газов из газовых смесей.

Представленные способы и аппараты могут применяться для получения продуктов природного газа путем удаления загрязняющих примесей. Представленные способы и аппараты могут быть полезными для получения газообразных сырьевых потоков для применения в инженерных системах, в том числе в области разделения, например, для контроля температуры конденсации, для демеркаптанизации/детоксикации, для защиты/ограничения коррозии, для дегидратации, теплопроизводительности, кондиционирования и очистки. Примеры оборудования, на которых применяется одна или более технологий разделения, могут включать образование топливного газа, уплотняющего газа, технической воды, защитного газового слоя, газа для контрольно-измерительных систем, охлаждающего газа, инертного газа, и извлечение углеводородов. Примеры спецификаций на удаление (целевого) кислого газа (по типу "содержание продукта не должно превышать") включают: (a) 2 об.% CO2, 4 ppm H2S; (b) 50 ppm CO2, 4 ppm H2S; или (c) 1,5 об.% CO2, 2 ppm H2S.

Представленные способы и аппараты могут применяться также для удаления кислых газов из углеводородных потоков. Технология удаления кислых газов приобретает все большее значение, так как оставшиеся запасы газа имеют повышенные концентрации источников кислых (кислотных) газов. Углеводородные сырьевые потоки могут значительно различаться по количеству кислых газов, например, от нескольких частей на миллион до 90 об.%. Неограничивающие примеры концентраций кислых газов в типичных запасах газа включают концентрации по меньшей мере: (a) 1 об.% H2S, 5 об.% CO2; (b) 1 об.% H2S, 15 об.% CO2; (c) 1 об.% H2S, 60 об.% CO2; (d) 15 об.% H2S, 15 об.% CO2; или (e) 15 об.% H2S, 30 об.% CO2.

Чтобы получить желательный продуктовый поток при сохранении относительно высокой степени извлечения углеводорода, с представленными здесь способами и аппаратами можно использовать одно из следующего списка:

(a) удаление кислого газа посредством RC-TSA, используя улучшенные циклы и продувки, как описано в предварительной заявке US 61/447,854 от 1 марта 2011, а также в патенте US 8,784,533, которые введены в настоящий документ ссылкой во всей своей полноте;

(b) использование мезопористого наполнителя для снижения количества метана, захваченного в слой адсорбента, и повышения суммарного извлечения углеводорода, как описано в патентах US 7,959,720, US 8,444,750 и US 8,529,663, каждый из которых введен ссылкой во всей их полноте;

(c) снижение давления в одной или более установок RC-TSA за несколько шагов до промежуточных давлений, чтобы отводимый кислый газ можно было уловить при более высоком среднем давлении, тем самым уменьшая степень сжатия, необходимую для нагнетания кислого газа; уровни давления для промежуточных этапов снятия давления могут соответствовать межкаскадным давлениям компрессора кислого газа, чтобы оптимизировать всю систему сжатия;

(d) использование потока отходящих газов или рециркулирующих потоков, чтобы минимизировать технологические потери и потери углеводородов, например, использование потоков отходящих газов с одной или более установок RC-TSA в качестве топливного газа вместо их повторного нагнетания или выпуска;

(e) использование частиц нескольких адсорбентов в единственном слое, чтобы удалить следовые количества первой загрязняющей примеси, такой, как H2S, перед удалением второй загрязняющей примеси, такой, как CO2; такие сегментированные слои могут обеспечить полноценное удаление кислого газа до уровня ppm на установках RC-TSA с минимальными расходами продувки;

(f) использование сжатия сырья до одной или более установок RC-TSA, чтобы достичь желаемой чистоты продукта;

(g) одновременное удаление загрязняющих примесей, не являющихся кислыми газами, таких как меркаптаны, COS и BTEX; выбор способов и материалов для осуществления этого;

(h) выбор продолжительности цикла и этапов цикла в зависимости от кинетики адсорбента, и

(i) использование способа и аппарата, в которых применяются, наряду с другим оборудованием, две последовательные установки RC-TSA, причем первая установка RC-TSA очищает сырьевой поток до желаемой чистоты продукта, а вторая установка RC-TSA очищает отходящий газ с первой установки, чтобы уловить метан и сохранить высокую степень извлечения углеводородов; использование этой последовательности может уменьшить потребность в мезопористом наполнителе.

Представленные здесь способы, аппараты и системы могут с пользой применяться в больших установках по очистке газов, таких, как установки, обрабатывающие более пяти миллионов стандартных кубических футов в день (MSCFD) (>1,4·105 м3) природного газа, например, более 15 MSCFD (>4,23·105 м3), более 25 MSCFD (>7,06·105 м3), более 50 MSCFD (>14,1·105 м3), более 100 MSCFD (>28,2·105 м3), более 500 MSCFD (>141·105 м3), более одного миллиарда стандартных кубических футов в день (BSCFD) (>282·105 м3) или более двух BSCFD (>564·105 м3).

V. Другие варианты осуществления

Изобретение может дополнительно или альтернативно включать один или более из следующих вариантов осуществления.

Вариант 1. Структурированный слой адсорбента для очистки потока сырьевого газа, содержащий: подложку с плотностью ячеек более 1040 cpsi (161 яч/см2) и покрытие на подложке, причем покрытие содержит частицы адсорбента и связующее.

Вариант 2. Структурированный слой адсорбента по варианту 1, причем частицы адсорбента имеют средний диаметр от примерно 2 мкм до примерно 40 мкм.

Вариант 3. Структурированный слой адсорбента по варианту 1, причем средний диаметр частиц адсорбента больше чем примерно 20 мкм.

Вариант 4. Структурированный слой адсорбента по любому из предыдущих вариантов, причем частицы адсорбента имеют соотношение между осями по меньшей мере 1,2.

Вариант 5. Структурированный слой адсорбента по любому из предыдущих вариантов, причем частицы адсорбента содержат микропористый материал.

Вариант 6. Структурированный слой адсорбента по варианту 5, причем микропористый материал содержит цеолит, такой, как DDR (например, Sigma-1 и ZSM-58).

Вариант 7. Структурированный слой адсорбента по любому из предыдущих вариантов, причем связующее содержит частицы со средним диаметром от примерно 25 нм до примерно 200 нм, в частности, от 100 нм до примерно 200 нм.

Вариант 8. Структурированный слой адсорбента по любому из предыдущих вариантов, причем связующее имеет pH больше 7.

Вариант 9. Структурированный слой адсорбента по любому из предыдущих вариантов, причем связующее содержит SiO2.

Вариант 10. Структурированный слой адсорбента по любому из предыдущих вариантов, причем подложка имеет плотность ячеек примерно 1400 cpsi (217 яч/см2) или больше.

Вариант 11. Структурированный слой адсорбента по любому из предыдущих вариантов, причем подложка имеет плотность ячеек от примерно 1500 cpsi до примерно 4000 cpsi (232-620 яч/см2).

Вариант 12. Структурированный слой адсорбента по любому из предыдущих вариантов, причем покрытие на подложке имеет толщину по меньшей мере 100 мкм или больше.

Вариант 13. Структурированный слой адсорбента по варианту 1, причем покрытие на подложке имеет толщину от примерно 30 мкм до примерно 200 мкм.

Вариант 14. Структурированный слой адсорбента по любому из предыдущих вариантов, причем подложка является пористым твердым телом, выбранным из группы, состоящей из оксида металла, смешанного оксида металлов, керамики и цеолита, и/или имеет пористость примерно 30% или меньше, или, альтернативно, подложка является непористым твердым телом, выбранным из группы, состоящей из металла (например, нержавеющая сталь), стекла и пластмассы.

Вариант 15. Структурированный слой адсорбента по любому из предыдущих вариантов, содержащий также цирконий-содержащий слой (например, оксид циркония, силикат циркония и/или их комбинацию).

Вариант 16. Способ получения структурированного слоя адсорбента по любому из предыдущих вариантов, причем способ включает: предварительную обработку подложки, и/или приготовление водной суспензии, содержащей частицы адсорбента и связующее, и/или нанесение водной суспензии на подложку, чтобы образовать покрытие на подложке.

Вариант 17. Способ по варианту 16, причем предварительная обработка подложки включает: (i) нанесение цирконий-содержащего слоя (например, оксида циркония, силиката циркония и/или их комбинации) на подложку или (ii) нагревание подложки, в частности, до температуры от примерно 600°C до примерно 1100°C, и нанесение цирконий-содержащего слоя на подложку.

Вариант 18. Способ по варианту 16 или 17, причем связующее представляет собой SiO2.

Вариант 19. Способ по варианту 16, 17 или 18, причем весовое отношение частиц адсорбента к связующему составляет от примерно 70:30 до примерно 90:10.

Вариант 20. Способ по варианту 16, 17, 18 или 19, включающий также: удаление лишнего покрытия с покрытой подложки, сушку покрытой подложки и нагревание покрытой подложки.

Вариант 21. Способ по варианту 20, причем лишнее покрытие удаляют с подложки путем пропускания через покрытую подложку газа со скоростью больше или равной примерно 100 л/мин.

Вариант 22. Способ по варианту 20, причем сушка покрытой подложки включает термическую сушку покрытой подложки, при которой продувочный газ, нагретый до температуры от примерно 50°C до примерно 60°C, протекает через покрытую подложку со скоростью по меньшей мере примерно 100 л/мин.

Вариант 23. Способ по вариантам 16, 17, 18, 19, 20, 21 или 22, причем покрытие имеет макропористость от примерно 10% до примерно 40%.

Вариант 24. Способ разделения газов, включающий контактирование газовой смеси, содержащий по меньшей мере одну загрязняющую примесь, со структурированным слоем адсорбента по вариантам 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15.

Вариант 25. Способ разделения газов по варианту 24, причем газовая смесь содержит CH4, и/или по меньшей мере одна загрязняющая примесь выбрана из группы, состоящей из CO2, H2O, H2S, NOx и SOx.

Вариант 26. Способ разделения газов по варианту 24 или 25, причем способ включает PSA, TSA, PPSA, PTSA, RCPSA, RCTSA, RCPPSA или RCPTSA.

Примеры

Следующие примеры являются исключительно иллюстративными и никоим образом не ограничивают настоящее изобретение.

Пример 1 - Синтез

1. Материалы

Подложки

Металлические и керамические подложки с высокой плотностью ячеек получали следующим образом:

- Навитые спиралью монолиты из нержавеющей стали 316 получали от корпорации Catacel Corp. Металлические монолиты имели длину ~6 дюймов и диаметр ~1,1 дюйма (соответственно 15,2 см и 2,6 см). Плотности ячеек металлических монолитов составляли ~1440 cpsi (223 яч/см2) и ~2918 cpsi (452 яч/см2). Монолиты представляли собой гофрированную фольгу, состоящую из плоско-гофрированных листов, свернутых вокруг центрального штыря. Структуры спаивали и сваривали прихваточными швами для механической прочности. Отдельные ячейки монолита имели трапецеидальную форму. Размеры ячеек у монолитов с плотностью ячеек ~1440 cpsi составляли примерно 0,55 мм x 0,55 мм. Размеры ячеек у монолитов с плотностью ячеек ~2918 cpsi составляли примерно 0,38×0,42 мм.

- Очень низкопористостые керамические монолиты (пористость стенок <6%), состоящие из чистого Al2O3, получали от фирмы Applied Ceramics. Керамические монолиты имели длину ~6 дюймов и диаметры ~1,1 дюйма. Плотности ячеек керамических монолитов составляли ~1500 cpsi (232 яч/см2) и ~2700 cpsi (418 яч/см2). Отдельные ячейки имели форму квадратов. Размеры ячеек у монолитов с плотностью ячеек ~1500 cpsi составляли примерно 0,55 мм x 0,55 мм. Размеры ячеек у монолитов с плотностью ячеек ~2700 cpsi составляли примерно 0,40×0,40 мм. Снимки керамического монолита с ~2700 cpsi (418 яч/см2) в сканирующий электронный микроскоп (СЭМ) показаны на фигурах 2a и 2b.

Адсорбенты

В составе покрытия использовали цеолиты DDR, полученные в соответствии со способами, описанными в публикации патентной заявки US2014/0161717, имеющие отношение Si/A ~600:1 и отношение SiO2/Al2O3 ~300:1. Размер частиц цеолитов DDR были очень большими, средний диаметр частиц составлял ~25-30 мкм.

2. Предварительная обработка подложки

Использовали два варианта предварительной обработки на выбор:

(i) Грунтовочный слой на основе Zr наносили как первый слой на металлические и керамические монолиты. Металлические структуры сначала очищали фосфатным раствором (т.е., ~1%-ный раствор тринатрийфосфата), чтобы удалить любые технологические масла. Керамические структуры предварительно по отдельности очищали ацетоном, этанолом и водой, чтобы удалить любые обрабатывающие материалы; или

(ii) Проводили высокотемпературную окислительную термообработку металлических монолитов с последующим нанесением грунтовочного слоя на основе Zr.

Металлические монолиты с нулевой пористостью стенок и керамические подложки с очень низкой пористостью стенок предварительно обрабатывали перед нанесением покрытия, чтобы повысить адгезию слоя адсорбента и, тем самым, повысить срок службы структурированного адсорбента.

Поверхность металлических монолитов модифицировали путем высокотемпературной (т.е., ~900°-1050°C, в течение ~6 часов) термообработки на воздухе, чтобы образовать тонкий металлоксидный слой микронной толщины, полезный для придания шероховатости поверхности и создания центров фиксации. СЭМ-снимок металлического монолита с плотностью ячеек ~1440 cpsi (223 яч/см2) после предварительной обработки при ~900°C показан на фигуре 3. После этого процесса на грунтовочный слой наносили тонкое оксидное покрытие на основе Zr (Aremco 644 N, разбавленный 12% H2O) способом покрытия погружением.

Поверхность керамических монолитов покрывали грунтовочным слоем из Aremco 644 N, чтобы повысить шероховатость поверхности и создать центры фиксации на стекловидных очень низкопористых стенках, чтобы улучшить адгезию со слоем адсорбента.

3. Покрытие

Приготовление суспензии

Готовили водную суспензию с содержанием твердых веществ ~35 вес.%, добавляя деионизированную воду (~40,413 г), коллоидный SiO2 (Nissan Chemicals US, MP-1040, диаметр SiO2 ~100 нм, содержание твердых веществ ~40 вес.%, ~5,942 г), адсорбент DDR (полученный согласно способам, описанным в публикации патентной заявки US2014/0161717) (средний диаметр частиц ~25-30 мкм, ~22,050 г), ~0,5%-ный раствор силиката натрия (EMD Corp., ~29% SiO2, ~9% Na2O, ~0,253 г), водного раствора метилцеллюлозы концентрацией ~2 вес.% (Dow Methocel ~240 S, ~1,422 г) и ~3 моль% метанола (~2,43 г метанола). Фигуры 4-6 показывают снимки в трансмиссионный электронный микроскоп (TEM) и график распределения по диаметрам частиц коллоидного SiO2 ~100 нм, используемого как связующее, а также других используемых связующих, в частности, коллоидного SiO2 со средним диаметром ~25 нм и коллоидного SiO2 в форме нитки бусинок.

Метилцеллюлозу использовали для контроля вязкости, стабилизации суспензии, для помощи в образовании однородной пленки и как смазку для облегчения удаления избыточной суспензии из ультратонких каналов, что сочетается с очень высокими капиллярными силами. Метанол использовали для облегчения диспергирования частиц (чтобы избежать агломерации частиц) благодаря его поверхностной активности. Весовое отношение адсорбента DDR к всему добавленному SiO2 составляло ~90:10. Суспензию перемешивали, используя асимметричную центробежную лабораторную мешалку FlackTek, примерно 1 минуту на ~2200 об/мин, чтобы получить однородно диспергированную смесь. Полученная суспензия имела вязкость ~14 сПз и конечное значение pH приблизительно 11.

Нанесение покрытия

Монолиты с ультравысокой плотностью ячеек погружали в хорошо перемешанную суспензию с содержанием твердых веществ приблизительно 35 вес.% менее чем на одну минуту. Другие методы, подходящие для погружения ячеек монолита в суспензию, могут включать методы неглубокого вакуума, вдавливание суспензии в ячейки и нагнетание суспензии в ячейки монолита сверху, внутри закрытого пластмассового сосуда.