Способ адсорбции при переменной температуре - RU2737887C2

Код документа: RU2737887C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу отделения заданного компонента от газовой смеси, также содержащей один или более побочных компонентов, например, отделения диоксида углерода из топочного газа, также содержащего азот. В частности, настоящее изобретение относится к процессу, использующему адсорбцию при переменной температуре заданного компонента на твердом адсорбенте.

Уровень техники

Отделение заданного компонента, содержащегося в газовой смеси, имеет большое значение в ряде областей, например, химической, топливной, пищевой, производстве энергии. Это может потребоваться по экологическим соображениям и/или для использования этого заданного компонента в качестве сырья в промышленном производстве.

Отделение заданного компонента из газовой смеси (например, диоксида углерода из топочного газа) может быть осуществлено химической очисткой, в которой газовая смесь контактирует с жидким раствором, содержащим соединение, подходящее для избирательного извлечения этого заданного компонента. Для такого процесса требуется абсорбер, в котором раствор избирательно поглощает заданный компонент, и десорбер, в котором раствор регенерируется подведением тепловой энергии. Недостатком химической очистки является потребность в растворе, который, как правило, токсичен, вреден и подвержен потере эффективности. При снижении эффективности, необходима замена раствора, что сопряжено со значительными расходами.

Другим процессом является адсорбция при переменной температуре (АПТ или TSA - от англ. temperature swing adsorption). В этом процессе используется твердый адсорбент, и требуется попеременное нагревание и охлаждение этого твердого адсорбента для осуществления, соответственно, адсорбции и регенерации (десорбции).

АПТ процесс отделения заданного компонента от по меньшей мере одного побочного компонента в газовой смеси, в основном, включает: (а) стадия адсорбции, на которой заданный компонент адсорбируется на слое адсорбента и образуется поток с высоким содержанием побочного продукта; (b) стадия нагревания насыщенного (заполненного) адсорбента, при котором из слоя адсорбента освобождается заданный компонент и образуется поток с высоким содержанием конечного продукта; (с) стадия охлаждения, на которой адсорбент охлаждается обратно до температуры адсорбции.

Такой АПТ процесс представляет большой интерес, однако имеет ряд недостатков.

Первый недостаток состоит в низких показателях отделения, т.е., низкой эффективности извлечения и невысокой чистоте конечного продукта. Для улучшения отделения заданного компонента были испытаны новые адсорбенты, однако к настоящему времени хорошие результаты не получены.

Вторым недостатком является высокая подводимая энергия (измеряется в МДж на кг извлеченного конечного продукта). Эта подводимая энергия включает тепловую энергию, требующуюся для регенерации адсорбента и десорбции заданного компонента. В большинстве случаев, газовая смесь и полученный заданный компонент содержат некоторое количество воды, и подводимая энергия также включает тепловую энергию, необходимую для высушивания конечного продукта.

Эти два недостатка связаны между собой. В частности, низкая эффективность извлечения заданного продукта подразумевает потребность в большом количестве энергии для высушивания, поскольку для той же производительности получения конечного продукта требуется осушить больше газа.

Другим недостатком является низкая производительность получения конечного продукта, а значит, и большие капитальные затраты. Термин "производительность" относится к массовому расходу конечного продукта, получаемого на единицу массы адсорбента, и измеряется в кг/ч извлеченного СО2 относительно количества адсорбента, измеренного в тоннах.

Что касается, в частности, отделения диоксида углерода, ощущается насущная потребность в высокой эффективности, низком энергопотреблении и низких затратах. Выделяемый из топочного газа СО2 может быть использован как химическое сырье для производства мочевины или метанола или повышения эффективности извлечения нефти. Извлечение СО2 из газов, отходящих в процессе сгорания, снижает эмиссию диоксида углерода в атмосферу. Удаление СО2 из воздуха также полезно в ряде промышленных процессах

Раскрытие изобретения

Изобретение направлено на устранение недостатков существующих технологий. В частности, задачей изобретения является создание процесса, способного обеспечить высокую чистоту и высокую эффективность извлечения заданного компонента, низкое энергопотребление, высокую производительность и низкие капитальные затраты.

Эта задача решается адсорбцией при переменной температуре, используемой для выделения заданного компонента из газовой смеси согласно пункту 1 формулы изобретения.

Способ осуществляется процессом в нескольких реакторах, причем в каждом реакторе выполняются следующие стадии: (а) стадия адсорбции, при осуществлении которой входной поток газовой смеси приводят в контакт с твердым адсорбентом и адсорбируют заданный компонент из входного потока, с получением адсорбента, насыщенного (заполненного) заданным компонентом, и первого отработанного потока, обедненного по заданному компоненту; (b) нагревают насыщенный адсорбент и десорбируют первое количество заданного компонента с получением частично регенерированного адсорбента и первого выходного потока, содержащего десорбированный заданный компонент; (с) охлаждают по меньшей мере частично регенерированный адсорбент. В ходе стадии (с) охлаждения, адсорбент, предпочтительно, охлаждается до температуры, подходящей для осуществления стадии адсорбции (а), для повторения цикла.

Процесс в каждом реакторе отличается:

стадией (b1) предварительного охлаждения, перед стадией (с) охлаждения, на которой частично регенерированный адсорбент приводится в контакт с отработанным потоком, обедненным по заданному компоненту, от по меньшей мере одного другого реактора из нескольких реакторов, осуществляющего стадию (а) адсорбции, и на которой десорбируется второе количество заданного компонента с получением второго выходного потока, содержащего заданный компонент;

стадией (a1) предварительного нагревания после стадии (а) адсорбции и перед стадией (b) нагревания, на которой насыщенный адсорбент приводится в контакт с промывочным (продувочным) потоком, содержащим заданный компонент, полученный в по меньшей мере одном другом реакторе из нескольких реакторов при осуществлении стадии (b1) предварительного охлаждения, причем некоторое количество заданного компонента, содержащегося в промывочном потоке, адсорбируется с образованием второго отработанного потока, обедненного заданным компонентом.

Предпочтительно, адсорбентом является адсорбент с неподвижным слоем.

На стадии (а) адсорбции, адсорбируется по меньшей мере часть заданного компонента, содержащегося во входном потоке. Предпочтительно, адсорбируется весь, или в основном весь, заданный компонент, содержащийся во входном потоке.

В соответствии с предпочтительным вариантом выполнения изобретения, первый реактор создает отработанный поток для стадии (b1) предварительного охлаждения, а второй реактор создает промывочный поток для стадии (a1) предварительного нагревания. Другими словами, в соответствии с предпочтительным вариантом выполнения, типичный реактор, осуществляя описанные стадии, взаимодействует с по меньшей мере двумя другими реакторами, поскольку он принимает отработанный поток для предварительного охлаждения от первого реактора из нескольких реакторов (реактора-источника отработанного потока для предварительного охлаждения), и принимает промывочный поток из второго реактора (реактора-источника промывочного потока), исключая первый.

Предпочтительно, описанные выше стадии предварительного охлаждения (b1) и предварительного нагревания (a1) сокращают время, необходимое для выполнения дальнейших стадий (с) охлаждения и (b) нагревания, соответственно.

В некоторых вариантах выполнения, отработанный поток для предварительного охлаждения проходит от соответствующего реактора-источника к реактору, в котором выполняется стадия (b1) предварительного охлаждения, без какого-либо теплообмена, т.е., здесь отсутствует теплообменник между реакторами. В других вариантах выполнения, отработанный поток для предварительного охлаждения охлаждается перед его использованием для стадии (b1) предварительного охлаждения. Предпочтительно, отработанный поток для предварительного охлаждения охлаждается во внешнем теплообменнике. Внешнее охлаждение усиливает предварительное охлаждение адсорбента на стадии (b1) и также сокращает время, необходимое для дальнейшей стадии (с) охлаждения.

Предпочтительно, отработанный поток для предварительного охлаждения охлаждается до температуры более низкой, чем температура газовой смеси, используемой на стадии (а) адсорбции. Предпочтительно, этот отработанный поток охлаждается до температуры в интервале от 5 до 40°С. В соответствии с различными вариантами выполнения, он может быть охлажден до температуры окружающей среды (например, 25°С) или ниже этой температуры (например, 10°С).

Аналогично, промывочный поток, используемый для стадии (a1) предварительного нагревания, может быть, в частности, нагрет перед использованием в стадии (a1) предварительного нагревания. В некоторых вариантах выполнения, между реактором-источником промывочного потока и реактором, подвергаемым предварительному нагреву, отсутствует теплообменник. В других вариантах выполнения, этот промывочный поток нагревается во внешнем теплообменнике. Такой внешний подогрев усиливает предварительный нагрев адсорбента на стадии (a1) и еще сокращает время, необходимое для нагревания на стадии (b).

Варианты выполнения, в которых отработанный и промывочный потоки охлаждаются и нагреваются перед упомянутыми стадиями (b1) предварительного охлаждения и (a1) предварительного нагревания, соответственно, обеспечивают большую гибкость в отношении теплового обмена. Например, благодаря нагреванию промывочного потока, реактору, подвергаемому предварительному нагреву на стадии (a1), может быть сообщено большее количество тепла.

В соответствии с некоторыми вариантами выполнения, стадия (b) нагревания включает прямой обмен теплом с нагревающей средой, контактирующей с адсорбентом. Соответственно, все тепло или часть тепла, переносимого на стадии (b) нагревания, передается прямым теплообменом.

Предпочтительно, этой нагревающей средой является поток, преимущественно содержащий заданный компонент. Например, нагревающая среда формируется описанными выше первым или вторым выходным потоком, содержащим заданный компонент.

Аналогично, стадия (с) охлаждения может включать прямой теплообмен с охлаждающей средой, контактирующей с адсорбентом. Соответственно, все тепло, или часть тепла, переносимого в стадии (с) охлаждения, передается прямым теплообменом.

Предпочтительно, охлаждающей средой является поток, обедненный по заданному компоненту и, предпочтительно, содержащий по меньшей мере один побочный компонент. Например, охлаждающая среда формируется описанными выше первым или вторым выходным потоком, обедненным по заданному компоненту.

В соответствии с другими вариантами выполнения, по меньшей мере одна из стадий (b) нагревания и (с) охлаждения включает косвенный теплообмен. В таких вариантах выполнения, все тепло или часть его передается посредством косвенного теплообмена.

Другие варианты выполнения включают как прямой, так и косвенный теплообмен для стадий (b) нагревания и/или (с) охлаждения. Соответственно, тепло, передаваемое в стадии (b) и/или (с), может частично передаваться прямым теплообменом, а частично косвенным теплообменом.

Косвенный теплообмен означает, что теплопередача происходит по поверхности раздела между адсорбентом и теплопередающей (нагревающей или охлаждающей) средой. В некоторых вариантах выполнения, подходящие для теплообмена тела, например, пластины или трубки, погружаются в адсорбент, и в них подается эта среда. В некоторых вариантах выполнения, используются трубки, наполненные адсорбентом, а теплообменную среду пропускают снаружи трубок, например, в межтрубной зоне абсорбера.

Когда стадия (b) нагревания и стадия (с) охлаждения включают косвенный теплообмен, стадия (b) нагревания может частично выполняться в ходе стадии (a1) предварительного нагревания. В соответствии с этим вариантом выполнения, стадия (b) нагревания начинается заранее, тем самым сокращая общую продолжительность процесса и повышая производительность. Аналогично, стадия (с) косвенного охлаждения может частично выполняться в ходе стадии (b1) предварительного охлаждения.

Преимущество прямого теплообмена в том, что адсорбент непосредственно контактирует с нагревающей или охлаждающей средой, что позволяет не устанавливать теплообменные устройства, снижая тепловую инерцию и обеспечивая лучший теплообмен. С другой стороны, косвенный теплообмен может быть предпочтителен, поскольку благодаря отсутствию контакта между адсорбентом и нагревающей или охлаждающей средой обеспечивается более высокая производительность адсорбента и появляется больше свободы в выборе теплоносителей.

В некоторых вариантах выполнения изобретения, упомянутый промывочный поток передается от реактора, находящегося на стадии (b1) предварительного охлаждения, к другому реактору, находящемуся на стадии (a1) предварительного нагревания, без промежуточного хранения. Это означает, что предварительное нагревание (a1) и предварительное охлаждение (b1) двух разных реакторов, обменивающихся промывочным потоком, синхронизированы, и в то время, когда в одном реакторе выполняется стадия (b1) предварительного охлаждения, в другом реакторе выполняется стадия (a1) предварительного нагревания.

В других вариантах выполнения, обмен промывочным потоком между реактором, подвергаемым стадии (b1) предварительного охлаждения, и другим реактором, подвергаемым стадии (a1) предварительного нагревания, использует промежуточное хранение в подходящем резервуаре. Это означает, что предварительное нагревание (a1) и предварительное охлаждение (b1) двух разных реакторов, обменивающихся этим промывочным потоком, не синхронизированы. Варианты выполнения с этим промежуточным хранилищем обеспечивают большую гибкость, поскольку продолжительность стадий (a1) и (b1) двух реакторов может быть разной.

Аналогично, обмен описанным выше отработанным потоком может происходить с использованием или без использования промежуточного хранения в подходящем резервуаре, между реактором на стадии адсорбции (а) и другим реактором на стадии (b1) промежуточного охлаждения.

Стадия (a1) предварительного нагревания вызывает адсорбцию части заданного компонента, содержащегося в промывочном потоке, что сопровождается освобождением теплоты адсорбции. Соответственно, стадия (a1) способствует повышенной чистоте извлеченного заданного компонента. Кроме того, заявитель обнаружил, что повышается скорость осуществления стадии (a1) предварительного нагревания благодаря освобождению теплоты адсорбции. Это положительно влияет на производительность цикла.

Стадия (b1) предварительного охлаждения вызывает десорбцию некоторого количества заданного компонента, не десорбированного ранее на стадии (b), и возвращает в процесс десорбированный заданный компонент, направляя в другой реактор на стадии (a1) предварительного нагревания, на которой он выделяется. Соответственно, стадия (b1) способствует росту извлечения заданного компонента. Более того, заявитель обнаружил, что повышается скорость осуществления стадии (b1) предварительного охлаждения благодаря отбору энергии теплоты адсорбции, что положительно влияет на производительность цикла.

В соответствии с некоторыми вариантами выполнения, на стадии (а) адсорбции вместе с заданным компонентом неизбежно адсорбируется часть по меньшей мере одного побочного компонента. В соответствии с предпочтительным вариантом выполнения, после стадии (a1) предварительного нагревания и перед стадией (b) нагревания выполняется стадия (а2) подогревания, на которой из адсорбента выделяется газовый продукт, содержащий по меньшей мере один побочный компонент, после чего возвращается в процесс и далее подвергается адсорбции на стадии (а). Этот газовый продукт может быть повторно введен в процесс в по меньшей мере одном другом реакторе на стадии (а) адсорбции или в том же реакторе, в котором он был извлечен, после промежуточного хранения в подходящем резервуаре.

Продолжительность стадии (а2) подогревания, предпочтительно, от 3 до 10 раз больше продолжительности стадии (a1) предварительного нагревания, более предпочтительно, превышает в шесть раз продолжительность стадии (a1) предварительного нагревания. Более того, продолжительность стадии (b) нагревания, предпочтительно от 15 до 70 превышает продолжительность стадии (a1) предварительного нагревания. Продолжительность стадии (с) охлаждения, предпочтительно, превышает от 10 до 50 раз продолжительность стадии (b1) предварительного охлаждения.

Приведенные значения продолжительности стадий обеспечивают высокую степень чистоты и эффективность извлечения, а также высокую производительность и низкое энергопотребление.

Действительно, меньшая продолжительность стадии (b) нагревания или стадии (с) охлаждения ухудшила бы чистоту и эффективность извлечения СО2. С другой стороны,

Меньшая продолжительность стадии (a1) предварительного нагревания, напротив, снизила бы энергопотребление и повысила производительность, но ухудшила бы чистоту СО2. С другой стороны,

Таким образом, установленные заявителем продолжительности стадий соответствуют оптимальным значениям.

В ходе стадии (а2) подогревания часть заданного компонента может быть десорбирована вместе с побочным компонентом (-ами), а значит, газовый продукт, освобожденный в ходе стадии (а2) подогревания, также содержит часть заданного компонента. Ходом стадии (а2) подогревания управляют таким образом, чтобы десорбировать поток, преимущественно состоящий из побочного компонента (-ов), адсорбированного на предшествующей стадии (а) адсорбции, и ослабить десорбцию заданного компонента.

С этой целью, стадия (а2) подогревания проводится при подходящей низкой температуре. Более конкретно, на стадии (а2) подогревания достигается температура, не превышающая температуры, достигаемой при дальнейшем стадии (b) нагревания. Предпочтительно, температура на стадии (а2) подогревания по меньшей мере на 40°С ниже температуры на стадии (b) нагревания.

Соответственно, большая часть заданного компонента остается в адсорбенте для извлечения в последующей основной стадии нагревания, а газовый выходной поток стадии (а2) подогревания содержит значительное количество по меньшей мере одного побочного компонента. В предпочтительных вариантах выполнения, газовый выходной поток содержит преимущественно по меньшей мере один побочный компонент. Предпочтительно, газовый продукт содержит 20% или более побочного компонента, более предпочтительно, 50% или более побочного компонента. В типичном варианте выполнения, он содержит от 30 до 80%, более предпочтительно, от 50 до 80% побочного компонента.

Заданный компонент, десорбированный на стадии (а2) подогревания, может быть извлечен внутри того же реактора, после промежуточного хранения, либо внутри другого реактора, осуществляющего стадию (а) адсорбции. Когда газовый продукт после подогревания в одном реакторе направляется для адсорбции в другой реактор, в некоторых вариантах выполнения также может использоваться промежуточное хранение в подходящем резервуаре.

В соответствии с первым вариантом выполнения, стадия (а2) подогревания включает косвенный теплообмен. В соответствии со вторым вариантом выполнения, стадия (а2) подогревания включает прямой теплообмен с нагревающей средой, контактирующей с адсорбентом, причем этой нагревающей средой, предпочтительно, является поток, преимущественно содержащий заданный компонент.

Заявитель обнаружил, что реализация стадии (а2) подогревания после стадии (a1) предварительного нагревания и перед стадией (b) нагревания, обеспечивает достижение высоких показателей чистоты и эффективности извлечения заданного компонента, превышающих 95%, при низком энергопотреблении и высокой производительности.

В соответствии с предпочтительным применением изобретения, заданным компонентом является диоксид углерода. Предпочтительно, по меньшей мере один побочный компонент включает азот.

Газовая смесь может содержать некоторое количество воды. Вода может мешать адсорбции заданного компонента, например, вода может конкурировать с заданным компонентом при адсорбции на ряде адсорбентов. Способ в соответствии с изобретением может включать предварительную стадию удаления воды из газовой смеси перед адсорбцией заданного компонента, либо может использовать определенный адсорбент, который также обладает селективностью в отношении воды.

В соответствии с некоторыми вариантами выполнения, адсорбент обладает селективностью в отношении адсорбции заданного компонента по сравнению с побочным компонентом (-ами) и также водой. В случае диоксида углерода в роли заданного компонента, химический адсорбент, выбранный среди металлоорганических каркасных структур (MOF - от англ. metal organic framework) CPO27, UAПT16, UIO66, предпочтительно использование активированной амином MOF, благодаря ее высокой адсорбционной способности и высокой селективности адсорбции диоксида углерода по сравнению с водой.

В соответствии с другими вариантами выполнения, адсорбент имеет первый слой первого материала, подходящий для селективного адсорбирования воды, и второй слой второго материала, подходящий для селективного адсорбирования заданного компонента (например, диоксида углерода). Соответственно, стадия адсорбции включает извлечение воды в первом слое с последующим извлечением заданного компонента во втором слое. Эти материалы предпочтительно регенерируются в одном диапазоне температур.

В соответствии с другим вариантом выполнения, газовая смесь подвергается дегидрированию перед соприкосновением с адсорбентом для по меньшей мере частичного удаления воды. Предпочтительно, дегидрирование выполняется с использованием адсорбирующего материала, выполненного с возможностью селективного поглощения воды. Примеры таких материалов включают диоксид кремния, активированный оксид алюминия, 4А цеолит. В случае диоксида углерода в качестве заданного компонента и азота в качестве побочного компонента, предпочтительно используемыми адсорбентами являются, например, цеолит 13Х, цеолит 5А, цеолит 4А, цеолит ZSM5, активированный уголь, имеющие высокую адсорбционную способность и высокую селективность для СО2 по сравнению с N2.

Другой особенностью изобретения является относительно низкая температура на стадии (b) нагревания, то есть, низкая температура регенерации. Эта температура, предпочтительно, не превышает 250°С, более предпочтительно, не более 200°С, и еще более предпочтительно, не более 170°С. Низкая температура регенерации является преимуществом, поскольку обеспечивается большая разница температур (ΔТ) между адсорбентом и имеющимся источником тепла, благодаря чему регенерация получается более эффективной.

Газовой смесью может быть топочный газ, например, продукт горения. Такой газ может поступать из электростанции или химического производства, в соответствии с предпочтительными применениями изобретения. Извлеченный заданный компонент может быть изолирован в хранилищах (например, изолирование СО2 в хранилище) или использован для другого процесса, в зависимости от обстоятельств.

Объектом настоящего изобретения также является применение описанного выше способа обработки топочного газа в производстве аммиака или метанола или мочевины. В случае установки по производству метанола или мочевины, некоторые варианты выполнения включают использование извлеченного СО2 в качестве сырья.

Установка для осуществления этого способа также является объектом настоящего изобретения.

Настоящее изобретение обеспечивает работу группы реакторов в синхронизированном режиме, с нужным образом сдвинутыми во времени рабочими циклами в разных реакторах. Это предпочтительно для большинства применений, где требуется непрерывность производственного процесса.

Построение графика цикличности заключается в определении количества, последовательности и продолжительности стадий цикла, включая любые необходимые перерывы в работе, и количество и связи реакторов, необходимых для обеспечения непрерывного процесса. Это влияет на эффективную производительность цикла, определяемую как количество произведенного заданного соединения на единицу времени и массу адсорбента.

Этот график будет зависеть от введенных ограничений, например, непрерывности подачи сырья, непрерывности выпуска продукции, синхронизации, стадий предварительного нагревания (a1) и предварительного охлаждения (b1). Другое ограничение, которое может быть учтено для цикла адсорбции при переменной температуре (АПТ) согласно изобретению, состоит в необходимости начала стадии (с) охлаждения в одном реакторе в то же время, когда в другом реакторе начинается стадия (b) нагревания, что обеспечивает повторное использование горячего теплоносителя, имеющегося в предыдущем реакторе, для нагревания следующего реактора (так называемое выравнивание температуры).

Для извлечения СО2 из топочных газов, построение графика гарантирует возможность перерабатывать непрерывно поступающее сырье и выдавать поток заданного компонента в любое время, одновременно гарантируя: синхронизацию стадий предварительного нагревания (a1) и предварительного охлаждения (b1), и синхронное начало стадий нагревания (b) и охлаждения (с). Преимущества изобретения будут более подробно рассмотрены в приведенном далее описании предпочтительных вариантов выполнения, не ограничивающих изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлена блок-схема процесса адсорбции при переменной температуре для извлечения диоксида углерода из топочного газа, в соответствии с первым вариантом выполнения изобретения;

на фиг. 2 представлена блок-схема процесса адсорбции при переменной температуре, в соответствии со вторым вариантом выполнения изобретения;

на фиг. 3 представлена зависимость чистоты от эффективности извлечения для АПТ процесса, известного в уровне техники;

на фиг. 4 представлена зависимость производительности от энергопотребления для АПТ процесса, известного в уровне техники;

на фиг. 5 представлена зависимость чистоты от эффективности извлечения для АПТ процесса в варианте выполнения, представленном на фиг. 1, в сравнении с кривой процесса из уровня техники;

на фиг. 6 представлены данные энергопотребления и производительности в одной рабочей точке АПТ процесса согласно варианту выполнения, показанному на фиг. 1, в сравнении кривой зависимости энергопотребления и производительности из уровня техники;

на фиг. 7 представлена зависимость чистоты от эффективности извлечения для АПТ процесса в соответствии с вариантом выполнения, показанном на фиг. 2, в сравнении с кривой зависимости из уровня техники;

на фиг. 8 представлена зависимость производительности от энергопотребления АПТ процесса в соответствии с вариантом выполнения, показанном на фиг. 2, в сравнении с кривой из уровня техники;

на фиг. 9 представлены временные зависимости выходной температуры и состава для одного реактора на всех стадиях цикла АПТ процесса, в соответствии с вариантом, показанным на фиг. 2;

на фиг. 10 представлены временные зависимости выходной температуры и состава для одного реактора на всех стадиях цикла АПТ процесса, в соответствии с уровнем техники;

на фиг. 11 представлена зависимость производительности от энергопотребления (кривая 1) АПТ процесса, в соответствии с вариантом выполнения, показанным на фиг. 2, включающего последовательность стадий (a), (a1), (а2), (b), (b1), (с), в сравнении с зависимостью (кривая 2) процесса, включающего последовательность стадий (а), (а2), (b), (с);

на фиг. 12 представлен график выполнения процесса в соответствии со вторым вариантом выполнения изобретения.

Подробное описание осуществления изобретения

Первый вариант выполнения

Согласно фиг. 1, способ в соответствии с изобретением осуществляется в нескольких реакторах, например, включающих реакторы 101, 102, 103. Каждый реактор 101-103 содержит неподвижный слой адсорбента для заданного компонента, например, цеолит 13Х для адсорбции СО2.

В каждом реакторе выполняется несколько стадий, а именно: стадия (а) адсорбции, стадия (a1) предварительного нагревания, стадия (b) основного нагревания, стадия (b1) предварительного охлаждения и стадия (с) охлаждения. Реакторы соединены друг с другом и, в ходе некоторых из стадий процесса, реактор может обмениваться одним или более потоком (-ами) с одним или более другим (-ми) реактором (-ами). На фиг. 1 прямоугольники (a), (a1), (b), (b1), (с) обозначают реакторы 101, 102, 103, выполняющие соответствующие стадии процесса.

На стадии (а) адсорбции, предназначенный для обработки газ, например топочный газ, подается в реактор, и происходит адсорбция заданного компонента, с образованием отработанного потока и адсорбента, частично насыщенного заданным компонентом.

В ходе стадии (a1) предварительного нагревания, адсорбент слегка нагревается за счет прямого контакта с потоком с большим содержанием заданного компонента, поступающего после стадии (b1) предварительного охлаждения в другом реакторе. В результате, может быть адсорбировано дополнительное количество заданного компонента, и удален один или более побочный компонент, с образованием другого отработанного потока. В ходе стадии (b) основного нагревания адсорбент нагревается прямым или косвенным теплообменом, что приводит к десорбции заданного компонента и регенерации адсорбента. Стадия (b1) является стадией предварительного охлаждения, выполняемого посредством по меньшей мере части отработанного потока (в основном, содержащего один или более побочных компонентов), поступающего после стадии (а) адсорбции в другом реакторе. Стадия (с) является стадией основного охлаждения, возвращающим адсорбент к температуре адсорбции, после чего начинается новый цикл на стадии (а).

Эти стадии и взаимодействия между реакторами будут описаны более подробно со ссылкой на рабочий цикл реактора 101.

Стадия (а)адсорбции

Образующийся в процессе горения топочный газ 111, содержащий преимущественно диоксид углерода (СО2) и азот N2, подается в реактор 101, где СО2 адсорбируется на цеолитовом слое реактора, поскольку СО2 обладает большим сродством с этим адсорбентом, чем азот.

В результате, на стадии (а) получается насыщенныйй СО2 адсорбент и обедненный по СО2 отходящий поток 112, содержащий преимущественно N2. Часть 117 этого отходящего потока 112 может быть использована для стадии (b1) предварительного охлаждения другого реактора (например, реактора 103), как это будет показано ниже. Оставшаяся часть 118 отходящего потока 112 отводится и может быть выпущена в атмосферу, либо использована для других подходящих целей. Например, в аммиачном производстве, поток 118, имеющий высокое содержание азота, может быть использован для синтеза аммиака.

Предпочтительно, стадия (а) адсорбции происходит при температуре окружающей среды, например, при температуре в интервале от 15 до 30°С. Предпочтительно, стадия (а) выполняется в восходящем потоке, т.е., топочный газ 111 подается со дна реактора 101, а отработанный поток 112 выходит из реактора 101 через верх, причем N2 легче, чем СО2.

Стадия (a1) предварительного нагревания

Реактор 101 получает газовый промывочный поток 126 с высоким содержанием СО2, вырабатываемый другим из нескольких реакторов, например, реактором 102, выполняющим стадию (b1) предварительного охлаждения. Этот промывочный поток 126 подается в нижнюю часть реактора 101, а значит, стадия (a1) выполняется в том же восходящем потоке, что и стадия (а).

Промывочный поток 126, опционально, нагревается во внешнем теплообменнике 20 перед введением в реактор 101. Например, промывочный поток 126 нагревается до температуры 343°К (70°С).

В ходе стадии (a1) предварительного нагревания, некоторая часть диоксида углерода, содержащаяся в промывочном потоке 126, адсорбируется на слой адсорбента, который уже частично насыщен СО2 в результате предыдущей стадии (а) адсорбции; вырабатывается второй отработанный поток 113, в основном содержащий N2, который отводится и может быть выпущен в атмосферу, либо использован в процессе, по аналогии с упомянутым выше потоком 118.

В некоторых вариантах выполнения, стадия (a1) предварительного нагревания в реакторе 101 и стадия (b1) предварительного охлаждения в реакторе 102 синхронизированы, что означает, что промывочный поток 126, выходящий из реактора 102, проходит в реактор 101 без промежуточного хранения. В других вариантах выполнения, этот газ 126 с высоким содержанием СО2, вырабатываемый на стадии (b1) предварительного охлаждения в реакторе 102, сохраняется в подходящем резервуаре (не показан) вне реактора-источника 102 и далее вводится в реактор 101 для выполнения описанной выше стадии (a1). Этот последний вариант выполнения с промежуточным хранением может обладать большей гибкостью, поскольку продолжительность стадий (a1) и (b1) двух реакторов может быть различной.

Стадия (b) основного нагревания

Адсорбент, насыщенный СО2, подвергается нагреванию, например, до температуры 420°К (147°С), в результате чего происходит десорбция СО2 с формированием потока 115 СО2 высокой чистоты, а адсорбент реактора 101 регенерируется.

Стадия (b) основного нагревания может быть осуществлена либо посредством косвенного теплообмена, либо прямого теплообмена.

В случае косвенного теплообмена, один из концов реактора держат открытым, пока другой закрыт, т.е., выполняется полуоткрытая стадия нагревания.

В случае прямого теплообмена, в реактор подается горячая регенерационная среда для прямого контакта с адсорбентом. Предпочтительно, оба конца реактора 101 держатся открытыми, и регенерационная среда протекает в противоположном направлении относительно стадий (а) и (a1), а именно, сверху вниз. Предпочтительно, регенерационная среда состоит преимущественно из СО2 (т.е., из заданного компонента).

Стадия (b1) предварительного охлаждения

Адсорбент в реакторе 101 промывается (продувается) отработанным потоком 137 предварительного охлаждения, полученным на стадии (а) основной адсорбции другого реактора, например, реактора 103. Этот поток 137 аналогичен по составу ранее описанному потоку 117, полученному в самом реакторе 101.

Отработанный поток 137 подается в реактор 101 сверху, т.е., стадия (b1) выполняется в потоке встречного направления, по сравнению с стадиями (а) и (a1).

Перед подачей в реактор 101, поток 137, при необходимости, охлаждается внешним теплообменником 30. Например, отработанный поток 137 охлаждается до температуры 283°К (10°С).

В ходе стадии (b1) предварительного охлаждения, поток 137 предварительного охлаждения "очищает" адсорбент вытеснением потока 116 с высоким содержанием СО2 с тем, чтобы в ходе стадии (а) адсорбции могло быть адсорбировано больше СО2 и увеличена эффективность извлечения. Поток 116 с высоким содержанием СО2 может быть использован в стадии (a1) предварительного нагревания другого реактора, так же, как и ранее описанный поток 126 с высоким содержанием СО2.

В некоторых вариантах выполнения, стадия (а) адсорбции реактора 103 и стадия (b1) предварительного охлаждения реактора 101 синхронизированы так, что отработанный поток 137, выходящий из реактора 103, проходит в реактор 101 без промежуточного хранения. В других вариантах выполнения, для этого потока 137 используется резервуар-хранилище.

Стадия (с) охлаждения

Для начала нового цикла адсорбент охлаждается до температуры адсорбции. Стадия (с) охлаждения может выполняться либо при постоянном давлении, когда один конец реактора 101 держат открытым, а другой конец закрыт, либо в условиях небольшого разрежения, когда оба конца реактора 101 закрыты.

В других реакторах, например, реакторах 102 и 103, выполняются те же стадии.

Второй вариант выполнения

Согласно фиг. 2, способ в соответствии с изобретением осуществляется в нескольких реакторах, например, включающих реакторы 201, 202, 203. Каждый реактор 201-203 содержит неподвижный слой адсорбента для заданного компонента, например, цеолит 13Х для адсорбции СО2.

В каждом реакторе выполняется последовательность стадий, идентичных стадиям в первом варианте выполнения, с добавлением стадии (а2) подогревания, выполняемого после стадии (a1) предварительного нагревания и перед стадией (b) основного нагревания. Подробное описание стадий, совпадающих со стадиями первого варианта выполнения, не приводится для краткости изложения.

В результате объединения стадий (a1) и (b1) с добавочной стадией (а2) подогревания, возникает синергия, обеспечивающая высокую эффективность извлечения и чистоту стадии (а2) и низкое энергопотребление стадий (a1) и (b1).

В представленном реакторе 201, газовая смесь 211, содержащая преимущественно диоксид углерода (СО2) и азот (N2), смешивается с газовым продуктом 219, преимущественно содержащим N2 и небольшое количество СО2, полученных на стадии (а2) подогрева, в результате чего образуется входной газовый поток 214.

Входной поток 214 подается в реактор 201 для стадии (а) адсорбции, на которой образуется отработанный поток 212, а адсорбент заполняется СО2. Часть 217 отработанного потока может быть использована для предварительного охлаждения другого реактора, а оставшаяся часть 218 отводится или рассеивается в атмосфере.

Затем, в реакторе 201 выполняется стадия (a1) предварительного нагревания с использованием промывочного потока 226 из реактора 202, в котором выполняется стадия (b1) предварительного охлаждения, опционально, с промежуточным нагреванием теплообменника 20.

Далее, в реакторе 201 выполняется стадия (а2) подогревания, при котором дополнительно нагревается насыщенный СО2 адсорбент, содержащийся в реакторе 201. Достигаемая адсорбентом температура на этой стадии (а2) подогревания ниже температуры, достигаемой при последующем стадии (b) основного нагревания. Например, на стадии (а2) подогревания, адсорбент нагревается до температуры в интервале от 360 до 380°К (т.е., от 87 до 107°С).

На стадии (а2) происходит десорбция азота и небольшого количества СО2 с образованием газового продукта 219. На стадии (а2) поддерживается постоянное давление и только нижний конец реактора остается открытым.

В некоторых вариантах выполнения, полученный таким образом газовый продукт 219 сохраняется в резервуаре 40, а впоследствии смешивается с топочным газом 211 для создания газового потока 214, используемого на стадии

(a) адсорбции, для извлечения содержащегося в нем СО2. В других вариантах выполнения (не показаны), этот газовый продукт 219 смешивается с топочным газом, питающим другой реактор, например, реактор 202 или 203.

После стадии (а2) подогревания, в реакторе 201 выполняются последовательно стадии (b) основного нагревания, (b1) предварительного охлаждения и (с) охлаждения, эквивалентные тем же стадиям в первом варианте выполнения. В частности, стадия (b1) предварительного охлаждения выполняется с использованием отработанного потока 237 предварительного охлаждения, отбираемого от другого реактора, например, реактора 203, опционально, с промежуточным охлаждением в теплообменнике 30. На стадии (b) основного охлаждения высвобождается поток 215 заданного компонента, в данном случае, СО2.

В других реакторах, например, реакторах 202 и 203, выполняются те же стадии.

Сравнительные примеры

Пример 1: уровень техники

Топочный газ, полученный в результате горения, содержащий диоксид углерода, азот, аргон и насыщенный водой, подвергается дегидратации для удаления воды. Энергопотребление процесса дегидратации составляет 8 МДж на кг удаленной воды.

Получается осушенный топочный газ следующего молярного состава:

CO2 = 0,12; N2 = 0,85; Ar + O2 = 0,03, который подвергается адсорбции на стадии (а) при температуре 300°К (27°С) и давлении 1,3 бар абс. в реакторе над техническим цеолитом 13Х в качестве адсорбента, для отделения диоксида углерода (т.е., заданного компонента) от азота, аргона и кислорода (т.е., побочных компонентов).

В результате получается адсорбент, частично насыщенный СО2, и отработанный поток, в основном содержащий азот. Частично насыщенный адсорбент подвергается нагреванию на стадии (b), где он нагревается до 420°К (147°С), а поток с высоким содержанием CO2 собирается в качестве заданного продукта. В конце стадии нагревания, адсорбент подвергается охлаждению на стадии (с), где он охлаждается до температуры адсорбции, составляющей 300°К (27°С). Эти стадии нагревания и охлаждения выполняются посредством косвенного теплообмена с внешними потоками текучих сред.

Изменением продолжительности упомянутых трех стадий адсорбции (а), нагревания (b) и охлаждения (с) компьютерным моделированием были построены кривые, показанные на фиг. 3 и 4.

Кривая на фиг. 3 вводит ограничение на максимально возможную чистоту CO2 и эффективность извлечения CO2 на двумерном графике зависимости чистоты от эффективности извлечения. Как показано на фиг. 3, максимально возможная степень чистоты составляет 88% и достижима только при эффективности извлечения менее 30%. С другой стороны, максимально возможная эффективность извлечения составляет 90% и достижима только при чистоте менее 80%.

Кривая на фиг. 4 ограничивает требования по энергопотреблению и производительности этого процесса, согласно двумерному графику зависимости производительности от удельного энергопотребления. Производительность выражена относительным значением от 0 до 100 от базовой величины, а для построения кривой учитывались только точки, для которых чистота превышала 85%, а эффективность извлечения составляла 50%.

Как показано на фиг. 4, необходимая для процесса тепловая энергия составляет от 6,5 до 7,5 МДж/кг CO2, а производительность находится в интервале от 30% до 60% от базовой величины.

На производительность негативно влияет продолжительность стадий нагревания и охлаждения. В частности, любое время, не используемое для адсорбции СО2 из подводимого сырья или десорбции его в готовый продукт, считается потерянным. Более того, на продолжительность процесса отрицательно влияет тепловая инерция оборудования (например, адсорбента, резервуар высокого давления адсорбера, теплопередающие элементы).

Пример 2: первый вариант выполнения изобретения

Топочный газ, полученный в результате горения, имеющий тот же состав, что и в предыдущем примере, подвергается дегидратации и, далее, адсорбции на стадии (а) внутри первого реактора.

В результате адсорбции получаются адсорбент, частично насыщенный СО2, и отработанный поток, в основном содержащий азот. На последующей стадии (a1) предварительного нагревания, насыщенный адсорбент контактирует с промывочным потоком с высоким содержанием СО2, получаемым во втором реакторе на стадии (b1) предварительного охлаждения, и нагревается до температуры 343°К (70°С) во внешнем теплообменнике. Содержащийся в этом промывочном потоке CO2 адсорбируется, а дополнительный отработанный поток, содержащий азот, отводится.

Полученный насыщенный адсорбент на стадии (b) основного нагревания подвергается нагреванию до температуры 420°К (147°С) и получается поток с высоким содержанием CO2 в качестве заданного продукта. В конце стадии нагревания, адсорбент подвергается предварительному охлаждению на стадии (b1), при выполнении которого он промывается частью отработанного потока, содержащего азот, получаемого в третьем реакторе на стадии (а) адсорбции и охлажденного до 283°К (10°С) во внешнем охладителе. Адсорбент окончательно охлаждается до температуры адсорбции 300°К (27°С) посредством косвенного охлаждения на стадии (с).

На фиг. 5 представлены кривые, показывающие ограничения на достижимые значения чистоты и эффективности извлечения CO2 в способе в соответствии с изобретением и в способе в соответствии с уровнем техники.

Новый процесс значительно превосходит по рабочим характеристикам процесс в существующих технологиях, позволяя извлечь более 90% CO2 с чистотой более 90%. Более того, значительное улучшение эффективности извлечения не повлекло за собой ни повышения энергопотребления, ни снижения производительности, как хорошо видно из графика на фиг. 6.

На фиг. 6 показана точка, устанавливающая предельные энергопотребление и производительность процесса, в соответствии с изобретением, в сравнении с соответствующей зависимостью из уровня техники. Эта точка была определена для чистоты 90% и эффективности извлечения 50%.

Несмотря на более высокую чистоту и эффективность извлечения, по сравнению с уровнем техники, новый АПТ процесс имеет значительно меньшее энергопотребление (т.е., 70% от уровня техники) и значительно более высокую производительность (т.е., 70% вместо 30-60%).

Таким образом, предложенный в изобретении способ характеризуется более высокой эффективностью извлечения и чистотой, сниженным энергопотреблением, более высокой производительностью и меньшими капитальными затратами.

Пример 3: второй вариант выполнения изобретения

Также, как и в примере 2, осушенный топочный газ подвергается адсорбции на стадии (а) внутри первого реактора.

В результате адсорбции получается адсорбент, частично насыщенный CO2, и отработанный поток, в основном содержащий азот. На последующей стадии (a1) предварительного нагревания, насыщенный адсорбент контактирует с промывочным потоком с высоким содержанием CO2, получаемым во втором реакторе на стадии (b1) предварительного охлаждения, и нагреваемым до температуры 343°К (70°С) во внешнем теплообменнике. Содержащийся в этом промывочном потоке CO2 адсорбируется, а дополнительный отработанный поток, содержащий азот, отводится.

В конце этой стадии, адсорбент подвергается другому подогреванию на стадии (а2), в результате чего его температура поднимается до 360-380°К (87-107°С), с получением газового продукта, в основном содержащего азот и некоторое количество диоксида углерода. Этот газовый продукт собирается в резервуар и впоследствии смешивается с подводимым топочным газом.

Получившийся адсорбент подвергается основному нагреванию на стадии (b), где он нагревается до 420°К (147°С), и поток с высоким содержанием CO2 отводится в виде заданного продукта. В конце стадии нагревания, адсорбент подвергается предварительному охлаждению на стадии (b1), при выполнении которого он промывается частью отработанного потока, содержащего азот, получаемого в третьем реакторе на стадии (а) адсорбции и охлажденного до 283°К (10°С) во внешнем охладителе. Адсорбент окончательно охлаждается до температуры адсорбции посредством косвенного охлаждения на стадии (с).

На фиг. 7 представлены кривые, показывающие ограничения на достижимые значения чистоты и эффективности извлечения CO2 в способе в соответствии с изобретением и способе в соответствии с уровнем техники.

Новый процесс значительно превосходит по рабочим характеристикам процесс в существующих технологиях, позволяя извлечь более 95% CO2 с чистотой более 95%. Более того, значительное улучшение эффективности отделения не повлекло за собой ни повышения энергопотребления, ни снижения производительности, как хорошо видно из графика на фиг. 8.

Как показано на фиг. 8, второй новый АПТ процесс обладает значительно меньшим энергопотреблением и близкой производительностью, в сравнении с уровнем техники, даже при значительно более высоких характеристиках отделения. Кривая, рассчитанная для нового процесса, показывает энергопотребление в интервале 5-6 МДж/кг CO2 и производительность в интервале 30-60%.

На фиг. 9 и 10 представлены графики изменения выходной температуры и состава для одного реактора, в котором проходят все стадии цикла процесса в соответствии со вторым вариантом выполнения изобретения (т.е., пример 3, фиг. 2) и процесса в соответствии с уровнем техники (т.е., пример 1), соответственно, в типичных условиях работы.

В ходе моделирования было выполнено три прогона (Прогоны 1-3) процесса в соответствии с изобретением, с использованием различных длительностей стадий а, b, с, а один прогон (Прогон 4) соответствовал процессу согласно уровню техники. Использованные длительности приведены в Таблице 1.

На фиг. 9 изменения состава и температуры на выходе показаны сплошной линией (Прогон 1), пунктирной линией (Прогон 2) и штрихпунктирной линией (Прогон 3). Масштаб по временной оси выбирался так, что, хотя продолжительность одной и той же стадии для разных прогонов различна, для всех случаев интервал по горизонтальной оси одинаков.

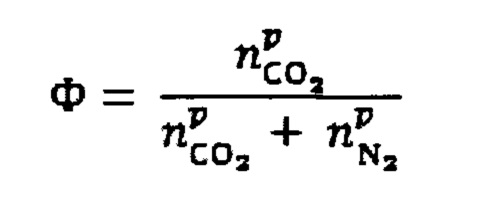

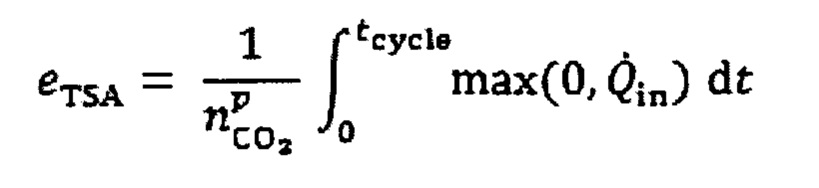

Результирующие рабочие характеристики этих процессов также представлены в Таблице 1 для следующих параметров: чистота (Ф) СО2, эффективность извлечения (rАПТ) и энергопотребление (еАПТ).

Чистота Ф СО2 рассчитывается как средний состав СО2 продукта:

где

ходе одного цикла и заключенное в заданном продукте, a

количество N2, заключенное в том же заданном продукте.

Эффективность rАПТ извлечения СО2 определяется частью CO2, извлеченного в заданном продукте:

где

Удельное потребление едпт тепловой энергии АПТ установки определяется интегрированием теплового потока в один реактор (Qin) в ходе одного цикла:

Моделирование процесса в соответствии с изобретением выполнялось для оптимальной продолжительности стадий a, a1, а2, b, b1 и с, с учетом следующих соображений.

Абсолютные значения оптимальной продолжительности каждой стадии могут меняться в соответствии с геометрией реактора, в частности, согласно отношению поверхности теплообмена к объему адсорбента. Заявителем, однако, было обнаружено, что даже для различной геометрии реактора следующие относительные значения в основном постоянны: отношение продолжительности стадии (а2) к продолжительности стадии (b); отношение продолжительности стадии (с) к продолжительности стадии (b); отношение продолжительности стадии (a1) к продолжительности стадии (а); отношение продолжительности стадии (b1) к продолжительности стадии (а).

Хотя увеличение продолжительности стадии (b1) предварительного охлаждения положительно влияет на эффективность извлечения, поскольку больше CO2 десорбируется перед стадией (а) адсорбции, это не способствует чистоте CO2. Действительно, улучшение чистоты достигается только тогда, когда среднее содержание СО2 в промывочном потоке больше, чем в сырьевом потоке, а это типично для малой продолжительности стадии (b1) предварительного охлаждения; с другой стороны, в случае большой продолжительности предварительного охлаждения, содержащийся в отработанном потоке азот выходит из реактора, растворяясь в промывочном потоке.

Более того, тепловые воздействия, происходящие в ходе стадий предварительного охлаждения (b1) и предварительного нагревания (a1), положительно влияют как на энергопотребление, так и на производительность. Действительно, десорбция CO2, происходящая на стадии (b1) предварительного охлаждения, охлаждает слой, что позволяет сократить продолжительность стадии (с) охлаждения, в то время как тепло, выделяемое на стадии (a1) предварительного нагревания благодаря адсорбции CO2, способствует нагреванию слоя перед началом собственно стадии (b) нагревания. Это действительно можно видеть по кривым температуры на фиг. 9.

Как показано в Таблице 1, чистота (Ф) CO2, достигнутая в процессе способа в соответствии с изобретением, значительно превышает чистоту, получаемую в уровне техники, а именно, 0,968 (Прогон 1), 0,974 (Прогон 2) и 0,962 (Прогон 3), по сравнению с 0,833 (Прогон 4). Повышенная чистота, достигнутая способом в соответствии с изобретением благодаря наличию стадии (a1) предварительного нагревания, в ходе которого насыщенный адсорбент обогащается CO2, содержащимся в промывочном потоке, и выделяется дополнительный поток, содержащий N2. В результате, также возрастает и итоговая эффективность извлечения CO2.

Более того, чистота CO2 в процессе способа в соответствии с изобретением в состоянии приближаться к 100%, поскольку в ходе стадии (а2) подогревания конечный продукт, содержащий N2, не собирается в заданном продукте, а подвергается дополнительной адсорбции на стадии (а).

Заявитель обнаружил, что осуществление стадии (а2) подогревания после стадии (a1) предварительного нагревания и перед стадией (b) нагревания оказывает значительное влияние на чистоту CO2 продукта без ухудшения показателей производительности и энергопотребления. Этот эффект оказался совершенно неожиданным.

Действительно, специалист, стремясь извлечь CO2 с эффективностью, превышающей 95%, и чистотой более 95%, сохраняя при этом низкое энергопотребление и высокую производительность, никогда не стал бы рассматривать стадию (а2) подогревания в процессе согласно фиг. 1, приходя, тем самым, к процессу согласно Фиг. 2. Этот вывод подтверждается следующими соображениями.

Процесс, содержащий стадии (a), (a1), (b), (b1), (с) согласно фиг. 1, позволяет получать CO2 высокой чистоты, хотя и не 100%, особенно при высокой эффективности извлечения CO2 (как это очевидно из графика на фиг. 5). С другой стороны, процесс, содержащий последовательность стадий (а), (а2), (b), (с), отличался бы высоким энергопотреблением и низкой производительностью, поскольку на стадии (а2) подогревания потребляется энергия и тратится время, но не вырабатывается CO2.

В результате, специалист не стал бы рассматривать введение стадии (а2) подогревания в процесс согласно фиг. 1, приходя к процессу согласно фиг. 2, с тем, чтобы еще повысить чистоту CO2, особенно при высокой эффективности извлечения CO2, достигая при этом низкого энергопотребления и высокой производительности.

Как хорошо видно на фиг. 11, процесс по п. 2 имеет значительное меньшее энергопотребление и значительно более высокую производительность, чем процесс, включающий стадию (а2) подогревания, но не стадии (a1) предварительного нагревания и (b1) предварительного охлаждения. Показанные на фиг. 11 кривые были построены для точек, где чистота равнялась или превышала 96%, а эффективность извлечения равнялась и превышала 90%.

Чистота также зависит от времени адсорбции на стадии (а). По мере его увеличения, фронт адсорбции, на котором адсорбируется CO2, приближается к концу реактора. Чистота будет увеличиваться, поскольку реактор все больше заполняется CO2, пока не произойдет "проскок" фронта, когда эффективность извлечения резко падает. Увеличение насыщения CO2 внутри реактора в конце стадии адсорбции также приведет к более низкому удельному энергопотреблению, так как подводимое тепло используется более эффективно (большая часть поглощается для обеспечения текущей десорбции CO2).

Описанный эффект можно наблюдать, сравнивая временное изменение состава на выходе для Прогонов 1 и 2 (фиг. 9), где заметно, что проскок фронта CO2 через реактор происходит раньше с большим значением в случае Прогона 2, где стадия адсорбции продолжительнее.

Однако, более низкая эффективность извлечения, достигаемая в Прогоне 2, компенсируется более высокой чистотой и значительно меньшим энергопотреблением.

Повышенная эффективность извлечения СО2, достигаемая а Прогонах 1 и 3, получается за счет промывания реактора отработанным потоком, содержащим N2, во время стадии (b1) предварительного охлаждения, где десорбируется дополнительное количество СО2, что означает снижением потерь СО2 во время стадии (а) адсорбции.

На фиг. 12 представлен график выполнения процесса согласно второму варианту выполнения изобретения, причем условия работы соответствуют условиям Прогона 1 (см. Таблицу 1).

Для обеспечения непрерывности производства и синхронизации стадий (a1) предварительного нагревания и (b1) предварительного охлаждения, требуется перерыв в работе длительностью 150 секунд, разбитый на два интервала, длительностью 130 секунд (перед предварительным охлаждением) и 20 секунд (перед предварительным нагреванием), и также необходимо 9 реакторов, работающие со сдвигом 300 с.

Следует заметить, что имеется минимальное число реакторов, необходимых для выполнения данных ограничений на график, и вообще, увеличение числа реакторов снижает нерабочее время и наоборот.

Реферат

Настоящая группа изобретений относится к способу отделения заданного компонента от газовой смеси, также содержащей один или более побочных компонентов, например, отделения диоксида углерода из топочного газа, также содержащего азот. В частности, настоящее изобретение относится к процессу, использующему адсорбцию при переменной температуре заданного компонента на твердом адсорбенте. Описан способ адсорбции при переменной температуре (АПТ) для извлечения заданного компонента из газовой смеси (111), осуществляемый в нескольких реакторах (101, 102, 103). Каждый реактор (101) выполняет следующие стадии. Стадия (а) адсорбции, на которой входной поток (111) газовой смеси приводится в контакт с твердым адсорбентом, обладающим селективностью в отношении заданного компонента, с получением первого отработанного потока (112), обедненного по заданному компоненту. Стадия (b) нагревания для регенерирования насыщенного адсорбента с получением первого выходного потока (115), содержащего заданный компонент; стадия (с) охлаждения регенерированного адсорбента. АПТ процесс также включает: i) перед стадией (с) охлаждения, стадию (b1) предварительного охлаждения, на которой регенерированный адсорбент приводится в контакт с отработанным потоком (137), полученным на стадии (а) адсорбции в одном реакторе (103), с образованием второго выходного потока (116) заданного компонента. После стадии (а) адсорбции и перед стадией (b) нагревания, стадия (a1) предварительного нагревания, на которой насыщенный адсорбент приводится в контакт с промывочным потоком (126), полученным в другом реакторе (102) на стадии предварительного охлаждения. Также предложена установка для обработки газовой смеси и извлечения заданного компонента из этой газовой смеси предложенным способом. Группа изобретений позволяет создать процесс, способный обеспечить высокую чистоту и высокую эффективность извлечения заданного компонента, низкое энергопотребление, высокую производительность и низкие капитальные затраты. 3 н. и 15 з.п. ф-лы, 12 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ адсорбционного удаления присутствующих в следовых количествах компонентов

Комментарии