Вал колесной пары для монтируемого на оси электрического приводного двигателя и блок привода - RU2403159C1

Код документа: RU2403159C1

Чертежи

Описание

Изобретение относится к валу колесной пары для монтируемого на оси электрического приводного двигателя, включающему в себя две аксиально боковые краевые зоны и среднюю зону, размещенную между краевыми зонами. Кроме того, изобретение относится к блоку привода с таким валом колесной пары.

Из публикации “Permanenterregte Grossmaschienen: Potenziale in der Oberklasse“, M.Kaufhold, A.Jockel, etz, 2002, Heft 20, Seiten 2-7, в том числе известно, что будущие тяговые приводы для рельсовых транспортных средств должны выполняться как подрессоренные и также как неподрессоренные, то есть смонтированные на оси электрические приводные двигатели в форме возбуждаемых постоянными магнитами синхронных двигателей.

В подобных безредукторных неподрессоренных непосредственных приводах колесных пар ротор синхронного двигателя посредством опорной трубки ротора монтируется непосредственно на валу колесной пары. Ротор вращается на валу колесной пары, который, таким образом, также является валом ротора. Опорная трубка ротора напрессована на двух посадочных местах в остальном обычным образом выполненного вала колесной пары. Опорная трубка ротора подвергается тогда практически таким же механическим деформациям кручения и изгиба, что и сам вал колесной пары. Поэтому она выполняется из сравнительно высококачественного металла, как и вал колесной пары. Кроме того, на местах напрессовки между опорной трубкой ротора и валом колесной пары должно предотвращаться образование посадочной ржавчины, вызываемое, например, вследствие микродвижений. Эти меры являются дорогостоящими и повышают затраты на изготовление.

Задача изобретения состоит в том, чтобы предложить вал колесной пары вышеуказанного типа, в котором устранены отмеченные недостатки и который можно изготавливать простым и экономичным способом.

Эта задача решается признаками независимого пункта 1 формулы изобретения. В случае соответствующего изобретению вала колесной пары каждая краевая зона, по меньшей мере, частично выполнена, по существу, как сплошной цилиндр с первой внешней окружной поверхностью для монтажа колеса или подшипника, а средняя зона выполнена как пустой полый цилиндр с второй внешней окружной поверхностью для непосредственного монтажа ротора, смонтированного на оси электрического приводного двигателя.

В соответствии с изобретением было выявлено, что применявшаяся до сих пор дополнительная опорная трубка ротора механически очень сильно разгружает среднюю зону вала колесной пары. Поэтому соответствующий изобретению вал колесной пары в средней зоне имеет исключительно форму полого цилиндра опорной трубки ротора. Остальная часть вала колесной пары, которая обычно дополнительно проходит в ее внутренней полости и которая обычно изготавливается из сплошного материала, отсутствует. Внутреннее пространство полого цилиндра в случае соответствующего изобретению вала колесной пары является пустым, то есть не заполнено материалом. За счет этого, с одной стороны, снижается потребность в материале, а с другой стороны, снижается результирующий общий вес. К тому же функциональная способность и надежность обеспечиваются в том же объеме, что и прежде. Предусмотренная согласно уровню техники комбинация двух конструктивных элементов, а именно обычного вала колесной пары из сплошного материала и опорной трубки ротора, заменяется одним конструктивным элементом, а именно соответствующим изобретению валом колесной пары. Функции, до сих пор реализовывавшиеся с помощью двух конструктивных элементов, интегрированы в единый конструктивный элемент. Экономия одного конструктивного элемента, а также экономия материала приводят к сниженным затратам на изготовление, так что общие затраты на производство снижаются. Применение только одного конструктивного элемента делает ненужными соединения напрессовкой, так что в соответствующем изобретению валу колесной пары в принципе не может образовываться посадочная ржавчина.

Кроме того, выполнение средней зоны полой обеспечивает возможность использования материалов, применение которых для валов колесных пар до сих пор было невозможным. Так теперь принципиально возможно изготовление из отлитого материала с соответствующей прочностью.

Предпочтительные варианты выполнения соответствующего изобретению вала колесной пары вытекают из признаков пунктов формулы изобретения, подчиненных пункту 1.

Выгодным является вариант, при котором средняя зона имеет больший внешний диаметр, чем обе краевые зоны. Тем самым при том же или даже меньшем использовании материала достигается более высокая или, по меньшей мере, также самая несущая способность. Кроме того, обеспечивается экономия веса.

Кроме того, может быть предусмотрена структура из двух частей с двумя частями вала, причем каждая часть вала включает в себя соответственно одну из краевых зон и часть полой средней зоны и, в частности, дополнительную переходную зону между краевой зоной и частью полой средней зоны, и части вала на соответственно обращенных к средней зоне осевых концах, жестко связанных друг с другом. Таким образом, результатом является сравнительно простое и выгодное изготовление вала колесной пары с полой средней зоной. Обе части вала могут быть выкованы или спрессованы в горячем состоянии и связаны друг с другом посредством сварочной техники, например, MAG (сварка плавящимся электродом в активном газе)-сварки, UP (сварка под флюсом)-сварки или сварки трением. Соответствующие места контакта с другой частью вала могут, в частности, выполняться в соответствии с выбранной техникой соединения (сварки).

Кроме того, выгодно, когда обе части вала выполнены одинаковыми, и место соединения частей вала находится в середине средней зоны. В результате получается предпочтительно равное механическое нагружение обеих частей вала. Кроме того, снижается многообразие компонентов, когда вал колесной пары составляется из двух одинаковых частей вала. Это благоприятным образом влияет на затраты на изготовление.

Согласно другому предпочтительному варианту, предусматривается структура из трех частей с двумя соответственно образующими одну из краевых зон частями края вала и со средней частью вала, образующей среднюю зону, причем средняя часть жестко связана на своих обоих аксиальных торцах с соответствующей одной из краевых частей вала. Тем самым каждая часть вала может выполняться согласно требованиям, специфическим для соответствующей зоны вала, в частности, согласно механическим и - прежде всего в средней зоне - также магнитным требованиям. Возможен независимый выбор материала для каждой части вала. В частности, для средней части вала может выбираться другой материал по сравнению с краевыми частями вала. Так, например, средняя часть вала может состоять из материала с магнитными свойствами и тем самым иметь определенное согласование с подлежащим монтажу в этой зоне магнитно активным ротором. Особенно благоприятным является материал с незначительными магнитными потерями. Например, может применяться конструкционная сталь St37 или St52. Этот материл сравнительно экономичен и вместе с тем проявляет желательные магнитные свойства.

Обе краевые части вала, в частности, могут быть выкованы или спрессованы в горячем состоянии. Соединение частей вала может также осуществляться посредством сварочной техники, например, MAG (сварка плавящимся электродом в активном газе)-сварки, UP (сварка под флюсом)-сварки или сварки трением, при этом соответствующие места контакта с другой частью вала могут, в частности, выполняться в соответствии с выбранной техникой соединения (сварки). Соединение посредством сварки трением приводит к особенно малому механическому перекосу.

Кроме того, предпочтительным образом средняя часть вала состоит из предварительно изготовленного патрубка. За счет этого снижаются затраты на изготовление. В частности, можно использовать имеющиеся полуфабрикаты.

В другом предпочтительном выполнении на внешней окружности предусмотрен, по меньшей мере, один радиальный выступ, посредством которого ротор, монтируемый в средней зоне, может фиксироваться, в частности, в своей радиальной позиции. Понятие «ротор» в этой связи следует понимать в широком смысле. Оно должно включать в себя различные формы выполнения. С одной стороны, речь может идти о пакете листового металла с насаженными или встроенными постоянными магнитами, причем пакет листового металла непосредственно насаживается на вал колесной пары. С другой стороны, также имеется вариант, при котором постоянные магниты размещаются непосредственно на внешней окружности средней зоны вала колесной пары, например, приклеиваются и/или прикрепляются с помощью бандажа. Также такие реализованные полностью без роторного листового металла или иной промежуточной конструкции варианты следует интерпретировать как «ротор».

Другая задача изобретения заключается в том, чтобы предложить просто и экономично изготавливаемый приводной блок, который пригоден для использования как неподрессоренный непосредственный привод колесной пары.

Эта задача решается посредством признаков пункта 10 формулы изобретения. Приводной блок имеет соответствующий изобретению вал колесной пары, и ротор монтируемого на оси электрического приводного двигателя монтируется непосредственно на второй внешней окружной поверхности полой средней зоны вала колесной пары. Например, электрический приводной двигатель выполнен как возбуждаемый постоянными магнитами синхронный двигатель. Для соответствующего изобретению приводного блока получаются, по существу, те же преимущества, что и описанные выше в связи с соответствующим изобретению валом колесной пары. И здесь понятие «ротор» следует понимать в широком смысле, как объяснено выше.

Другие признаки, преимущества и детали изобретения вытекают из последующего описания примеров выполнения со ссылками на чертежи, на которых показано следующее:

Фиг.1 - пример выполнения приводного блока с монтируемым на оси электродвигателем, который смонтирован на полой средней зоне вала колесной пары,

Фиг.2 - пример выполнения из двух частей вала колесной пары согласно фиг.1 в частично смонтированном состоянии и

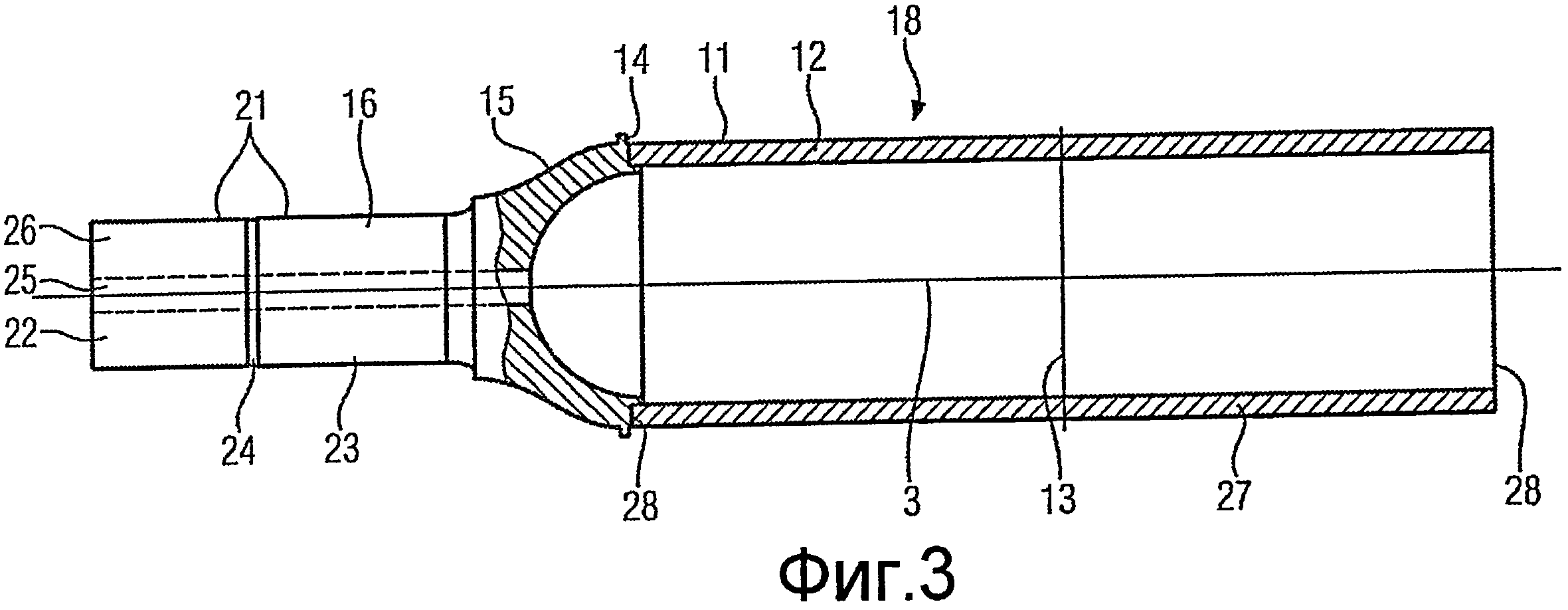

Фиг.3 - пример выполнения из трех частей вала колесной пары согласно фиг.1 в частично смонтированном состоянии.

Соответствующие друг другу элементы на фиг.1-3 обозначены одинаковыми ссылочными позициями.

На фиг.1 показан пример выполнения безредукторного приводного блока 1 с электрическим приводным двигателем 2 и валом 4 колесной пары, имеющим возможность вращения вокруг оси 3 вращения. В случае приводного двигателя 2 в данном примере выполнения речь идет о возбуждаемом постоянными магнитами синхронном двигателе, ротор 5 которого непосредственно смонтирован на валу 4 колесной пары. Приводной блок 1 является, таким образом, безредукторным, монтируемым на оси, неподрессоренным непосредственным приводом колесной пары. Он, в частности, предназначен для использования в не показанном на фиг.1 рельсовом транспортном средстве.

Приводной двигатель 2, в основном, сконструирован, как обычно. Он содержит наряду с ротором 5 статор 6 с электрической системой обмоток, из которой в схематичном изображении на фиг.1 показаны только обе осевые головки 7 обмоток. Ротор 5 включает в себя листовой пакет 9 с аксиально друг за другом штабелированными отштампованными листами 9. На внешней окружной поверхности листового пакета 8 в окружном направлении размещены равномерно распределенные постоянные магниты 10, которые также непосредственно граничат с воздушным зазором между ротором 5 и статором 6. В принципе постоянные магниты 10 в альтернативных формах выполнения также могут быть встроены в листовой пакет 8 или размещены непосредственно на валу 4 колесной пары.

В примере выполнения согласно фиг.1 листовой пакет 8 ротора 5 смонтирован непосредственно на внешней окружной поверхности 11 полой цилиндрической роторной зоны 12 вала 4 колесной пары. В этой средней зоне вал 4 колесной пары выполнен как полый вал. Роторная зона 12 размещена симметрично относительно рассматриваемой в осевом направлении, т.е. в направлении оси 3 вращения середины 13 вала 4 колесной пары. На обеих осевых торцевых сторонах листового пакета 8 на валу 4 колесной пары предусмотрены выступающие радиально наружу выступы 14, чтобы листовой пакет 8 фиксировать в его осевой позиции.

Роторная зона 12 входит на обоих осевых концах в соответствующую переходную зону 15, которая соответственно переходит в осевой отрезок 16. Каждый из осевых отрезков 16 и соответствующая ему переходная зона 15 образуют осевую краевую зону вала 4 колесной пары. В зоне осевого отрезка 16 монтируются не показанные на фиг.1 колеса и/или подшипники. Осевые отрезки 16 состоят в отличие от роторной зоны 12 из сплошного материала. Они выполнены, по существу, как сплошные цилиндры. Незначительные отклонения от цилиндрической формы могут иметься из-за предусмотренных на внешней окружности пазов.

Кроме того, осевые отрезки 16, при необходимости и как, например, показано на фиг.2 или 3, могут иметь центральное продольное отверстие. Его внутренний диаметр во всяком случае заметно меньше, чем диаметр цилиндрического полого пространства роторной области 12. Оно служит для начального, а также периодически проводимого при техническом обслуживании ультразвукового испытания вала 4 колесной пары на наличие трещин. В это продольное отверстие вводится ультразвуковая измерительная головка. Внешняя окружность осевых отрезков 16 недоступна, по меньшей мере, во время технического обслуживания из-за смонтированных колес и/или подшипников.

Внешний диаметр осевых отрезков 16 меньше, чем диаметр роторной зоны 12. Тем самым обеспечивается экономия материала и веса. Кроме того, толщина стенки роторной зоны 12 предпочтительно выбирается таким образом, что внутренний диаметр полого вала в роторной зоне 12 больше, чем внешний диаметр осевых отрезков 16. Роторная зона 12, в частности ее внешний диаметр, рассчитывается согласно требованиям листового пакета 8 статора 5. Для расчета осевых отрезков 16 и, прежде всего, их внешнего диаметра решающими критериями являются прочность на изгиб, достаточная прессовая посадка для колеса, а также достаточный внешний диаметр для подшипника колеса.

В центральной роторной зоне 12 может предусматриваться обусловленная цилиндрическим полым пространством экономия материала, не приводящая к ухудшению из-за этого механической стабильности. На основе большего внешнего диаметра в роторной зоне 12 вызванные моментами кручения и изгиба механические напряжения могут здесь устанавливаться меньшими, чем в осевых отрезках 16, которые имеют меньший внешний диаметр. В целом, вал 4 колесной пары ввиду внутренней полости в роторной зоне 12 имеет сравнительно незначительный вес при высокой, несмотря на это, механической стабильности.

На фиг.2 и 3 представлены две конкретные формы реализации вала 4 колесной пары по фиг.1. Показаны в соответственно частично смонтированном состоянии примеры выполнения вала 17 и соответственно 18 колесной пары.

Вал 17 колесной пары согласно фиг.2 выполнен из двух частей, причем на фиг.2 показана только одна часть 19 вала. Вторая не показанная часть вала подобна части 19 вала и жестко связана с ней в центральном месте 20 соединения в осевой середине 13 посредством техники сварки трением. Обе части вала зеркально симметричны относительно середины 13. Часть 19 вала и не показанная вторая часть вала выкованы из высококачественной улучшенной стали.

Часть 19 вала имеет один из осевых отрезков 16, одну из переходных зон 15 и половину роторной зоны 12. Осевой отрезок 16 имеет внешнюю окружную поверхность 21 с двумя частичными зонами, а именно зоной 22 колес, предназначенной для монтажа колеса, и зоной 23 подшипника, предназначенной для монтажа подшипника, которые отделены одна от другой посредством окружного паза 24. Вал 17 колесной пары установлен внутренним образом, то есть зона 22 колес, а не зона 23 подшипника находится на внешнем осевом крае. Кроме того, часть 19 вала имеет уже описанное сквозное центральное отверстие 25 в области осевого отрезка 16 и переходной зоны 15.

Вал 18 колесной пары согласно фиг.3 выполнен из трех частей. Он содержит две краевые части 26 вала, из которых на фиг.3 показана только одна, и среднюю часть 27 вала, размещенную между ними. Представленная левая краевая часть 26 вала в месте 28 соединения жестко связана со средней частью 27 вала. Аналогичным образом на другом осевом конце средней части 27 вала предусмотрено другое место 28 соединения для не показанной правой краевой части 26 вала.

Каждая краевая часть 26 вала содержит один из осевых отрезков 16 и одну из переходных зон 15. Средняя часть 27 вала, напротив, содержит роторную зону 12. Она выполнена как патрубок и состоит из другого материала по сравнению с обеими краевыми частями 26 вала, которые вновь выкованы из высококачественной улучшенной стали. Незначительное механическое напряжение и конкретно в роторной зоне 12 ввиду непосредственно смежного расположения магнитно-активного ротора 5, преобладающие магнитные условия потока обуславливают различный выбор материала, который обеспечивает возможность выполнения вала 18 колесной пары из трех частей. В частности, средняя часть 27 вала состоит из конструкционной стали. В данном примере выполнения предусмотрена конструкционная сталь St37. Можно применять выполненный из этого материала предварительно изготовленный патрубок, вследствие чего можно снизить затраты на изготовление.

В принципе роторная зона может также выполняться как сплошной вал или деталь сплошного вала. И в этой не показанной альтернативной форме выполнения ротор 5, таким образом, в частности листовой пакет 8 ротора 5, монтируется непосредственно на внешней окружной поверхности такого сплошного вала или детали сплошного вала.

Под сплошным валом или деталью сплошного вала при этом понимается массивная деталь, которая выполнена за одно целое, то есть, например, изготовлена посредством обработки резанием из блока.

Но под сплошным валом или деталью сплошного вала также понимается массивная деталь, которая имеет сравнительно малые выемки или отверстия с малым диаметром, которые, например, предусмотрены на посадочных местах колес для целей технического обслуживания, в частности ультразвуковых исследований. При этом они имеют сопоставимые технические нормативные показатели (крутящий момент, жесткость и т.д.), как вышеупомянутые сплошные валы или детали сплошных валов.

Валы в общем случае, в частности, осевые валы колесных пар для рельсовых транспортных средств нагружаются на изгиб посредством радиальных сил, вытекающих из задач тяги, управления, привода и торможения. Кроме того, подобные валы нагружаются на кручение посредством крутящего момента, возникающего в задачах привода, торможения и управления. Требование пониженных масс при высоком нагружении делает необходимым точнейший расчет и тщательное выполнение таких валов с учетом долговременной жесткости.

Для соответствующих изобретению валов в рельсовых транспортных средствах в основу положены следующие значения нагрузок:

- начало движения с максимальной приводной силой, причем динамические грузоподъемность и управляющие силы малы,

- движение с максимальной скоростью и при этом с максимально возможными приводными силами и силами торможения, причем динамические грузоподъемность и управляющие силы велики, а приводные силы малы,

- движение на закруглении железнодорожного пути с превышением центробежной силы, причем статические управляющие силы велики.

При выполнении вала как вала 4, 18 колесной пары необходимо принимать во внимание предел выносливости при изгибе с симметричным циклом, параметры и влияния поверхности, влияние концентрации напряжений в надрезе из разницы диаметров для радиусов закруглений и впадин, концентрацию напряжений из предварительных напряжений и кромочных давлений, которые следуют из соединений напрессовкой и посредством прессовой посадки, чувствительность к надрезу сортов стали, а также присадки для влияния на износ и необходимые доводки.

Масса полого вала снижается по сравнению со сплошным валом при сохранении того же самого внешнего диаметра за счет применения внутренних отверстий быстрее, чем момент сопротивления. К преимуществам полых валов относятся меньшая масса и вытекающие отсюда меньшие динамические силы между колесом и рельсом, а также экономия энергии (в частности, в пригородном сообщении) и возможность, например, ультразвуковых исследований внутренностей отверстий, также при весьма критичных к разрыву подступичных частях оси.

К преимуществам сплошных валов или деталей сплошных валов относятся меньшие стрелы прогиба, лучший отвод тепла и тем самым пониженные температуры подшипника. Кроме того, сплошные валы более просты и экономичны в изготовлении. Предпочтительным является также сравнительно меньший диаметр подшипника.

Реферат

Вал (4) колесной пары предназначен для смонтированного на оси электрического приводного двигателя (2), входящего в состав блока привода (1). Вал включает в себя две осевых боковых краевых зоны (15, 16) и среднюю зону (12), размещенную между краевыми зонами 15, 16). Каждая краевая зона (15, 16), по меньшей мере, частично выполнена, по существу, как сплошной цилиндр с первой внешней окружной поверхностью (21) для монтажа колеса или подшипника. Средняя зона (12) выполнена как пустой полый цилиндр с второй внешней окружной поверхностью (11) для непосредственного монтажа ротора (5), монтируемого на оси электрического приводного двигателя (2). Технический результат заключается в снижении затрат на изготовление блока привода и общего веса при одновременном обеспечении высокой механической стабильности. 3 н. и 8 з.п. ф-лы, 3 ил.

Формула

a) каждая краевая зона (15, 16), по меньшей мере, частично и не считая предусмотренного для технического обслуживания центрального отверстия (25), выполнена как сплошной цилиндр с первой внешней окружной поверхностью (21) для монтажа колеса или подшипника,

b) средняя зона (12) выполнена как пустой полый цилиндр с второй внешней окружной поверхностью (11) для непосредственного монтажа ротора (5), монтируемого на оси электрического приводного двигателя (2), и

c) предусмотрена структура из двух частей с двумя частями (19) вала, причем каждая часть (19) вала включает в себя, соответственно, одну из краевых зон (15, 16) и часть полой средней зоны (12), и части (19) вала на, соответственно, обращенных к средней зоне (12) осевых концах жестко связаны друг с другом.

a) каждая краевая зона (15, 16), по меньшей мере, частично и не считая предусмотренного для технического обслуживания центрального отверстия (25), выполнена как сплошной цилиндр с первой внешней окружной поверхностью (21) для монтажа колеса или подшипника,

b) средняя зона (12) выполнена как пустой полый цилиндр с второй внешней окружной поверхностью (11) для непосредственного монтажа ротора (5), монтируемого на оси электрического приводного двигателя (2), и

c) предусмотрена структура из трех частей с двумя, соответственно, образующими одну из краевых зон (15, 16) краевыми частями (26) вала и со средней частью (27) вала, образующей среднюю зону (12), причем средняя часть (27) вала жестко связана на своих обоих осевых концах с соответствующей одной из краевых частей (26) вала.

Комментарии