Электромагнитная муфта-тормоз для электродвигателя привода стержней атомного реактора - RU2662270C2

Код документа: RU2662270C2

Чертежи

Описание

Изобретение относится к области электромеханики и может быть использовано в электроприводах систем управления и защиты атомных реакторов, в частности в сервоприводе, опускающем стержни в канал атомного реактора при аварийной защите, когда необходимо его заглушить или быстро снизить мощность.

Устройство торможения сервопривода должно обеспечить быстрый набор скорости ввода стержня в канал реактора, движение стержня с большой скоростью и гашение скорости стержня в конце рабочего хода до безопасной скорости, исключающей разрушение стержня при посадке на упор.

Известна электромагнитная муфта-тормоз [1], содержащая катушку возбуждения, магнитопровод, корпус, якорь и тормозные элементы, выполненные в виде двух пар концентрично расположенных на якоре и корпусе фрикционных дисков, причем фрикционные диски, закрепленные на якоре, соединены с ними жестко. С целью повышения надежности, фрикционные диски, установленные на корпусе, соединены с ним жестко, причем диски внутренней тормозной пары выполнены из материала с более высоким коэффициентом трения, чем диски внешней тормозной пары.

Материалы фрикционных пар подбирают из условия, что произведение коэффициентов трения каждой тормозной пары на соответствующие средние радиусы торможения остаются постоянными:

f⋅RCP=const,

где f - коэффициент трения тормозной пары;

RСР - средний радиус тормозной пары.

Например, диски внутренней тормозной пары выполнены из титана, а по крайней мере один из дисков внешней тормозной пары выполнен из пористого бронзографита с масляным наполнителем.

Недостатком такой электромагнитной муфты торможения является сложность обеспечения оптимального соотношения f⋅RCP=const, в случае повышенных требований к ресурсу муфты и ее габаритам, особенно это проявляется в сочетании, когда диски, например, внутренней тормозной пары выполнены из титана, а диск или оба диска внешней тормозной пары выполнены из пористого бронзографита с масляным наполнителем, фактически, после определенной наработки ресурса, поскольку материал бронзографит менее стоек к истиранию, чем титан, начинает работать практически только внутренняя тормозная пара титан - титан.

Известно, что [2, стр. 182-183] «особенностью титана и его сплавов является высокая склонность к контактному схватыванию при трении. Это свойство создает известные трудности при обработке титана резанием и делает опасным его применение в трущихся узлах механизмов и машин, так как может произойти заклинивание деталей узла трения.

Среднее значение статического коэффициента сухого трения для пары титан - титан равно 0,61, а динамического - 0,47-0,49 (при скорости 1 см/с). Относительно тонкая естественная оксидная пленка на титане легко разрушается при трении за счет высоких удельных нагрузок в точках контакта (на неровностях поверхности), благодаря значительно более высокой пластичности титана, чем у оксидной пленки. На локальных участках контакта двух поверхностей происходит явление схватывания. Этому способствует и ряд других свойств титана: повышенная упругая деформация из-за более низкого (например, чем у стали) модуля упругости, более низкая теплопроводность и др. Так как титан легко наклепывается при пластической деформации, связи, возникающие в местах контакта (холодная сварка), на наклепанном металле более прочны, чем прочность основного металла. Кроме того, благодаря выделению теплоты трущаяся поверхность металла обогащается газами из окружающей среды, что так же повышает прочность поверхностного слоя. Поэтому разрушение образовавшихся связей обычно происходит в глубине основного металла и повреждения на трущихся поверхностях из титана носят так называемый глубинных характер со значительным наволакиванием и вырывами металла.

Легирование титана различными α- и β-стабилизаторами, термообработка α+β- и β-сплавов мало изменяют сопротивление схватыванию в условиях трения.

Появление начала схватывания на трущихся поверхностях зависит от многих факторов, таких как удельная нагрузка, скорость трения, величина относительного перемещения и его характер, шероховатость поверхности, окружающая среда и т.п. При прочих равных условиях значение удельной нагрузки схватывания сильно зависит от величины пути взаимного перемещения трущихся поверхностей, уменьшаясь с увеличением пути трения (L). Так, например, при сухом трении на воздухе и перемещении в пределах 1-2 мм со скоростью 0,1 м/с нагрузка схватывания составляет 2000 кгс/см2; при L=565 мм нагрузка схватывания равна 60 кгс/см2; а при L=10÷15 м она составляет всего 5-12 кгс/см2. Это указывает на необходимость для реальных узлов трения механизмов регламентировать допустимые параметры трения в зависимости от условий работы узла.»

Таким образом, применение тормозной пары титан - титан в электромагнитной муфте - тормоз, описанной в авторском свидетельстве SU 1467271 A1 [1], опасно и ненадежно.

Задача изобретения: повышение надежности работы электромагнитной муфты - тормоза для электродвигателя сервопривода управления стержнями атомного реактора.

Технический результат: создание условий работы тормозной пары титан - титан электромагнитной муфты - тормоза для электродвигателя сервопривода управления стержнями атомного реактора, обеспечивающих повышение безопасности и надежности ее работы.

Поставленная задача решается следующим образом. Электромагнитная муфта-тормоз, содержащая катушку возбуждения, магнитопровод, корпус, якорь и тормозные элементы, выполненные в виде двух пар концентрично расположенных на якоре и корпусе фрикционных дисков, причем фрикционные диски, закрепленные на якоре, и фрикционные диски, установленные на корпусе, соединены с ними жестко, соответственно, а диски внутренней тормозной пары выполнены из материала с более высоким коэффициентом трения, чем диски внешней тормозной пары, одновременно диски внешней тормозной пары выполнены из материала с более высоким коэффициентом трения покоя, чем диски внутренней тормозной пары.

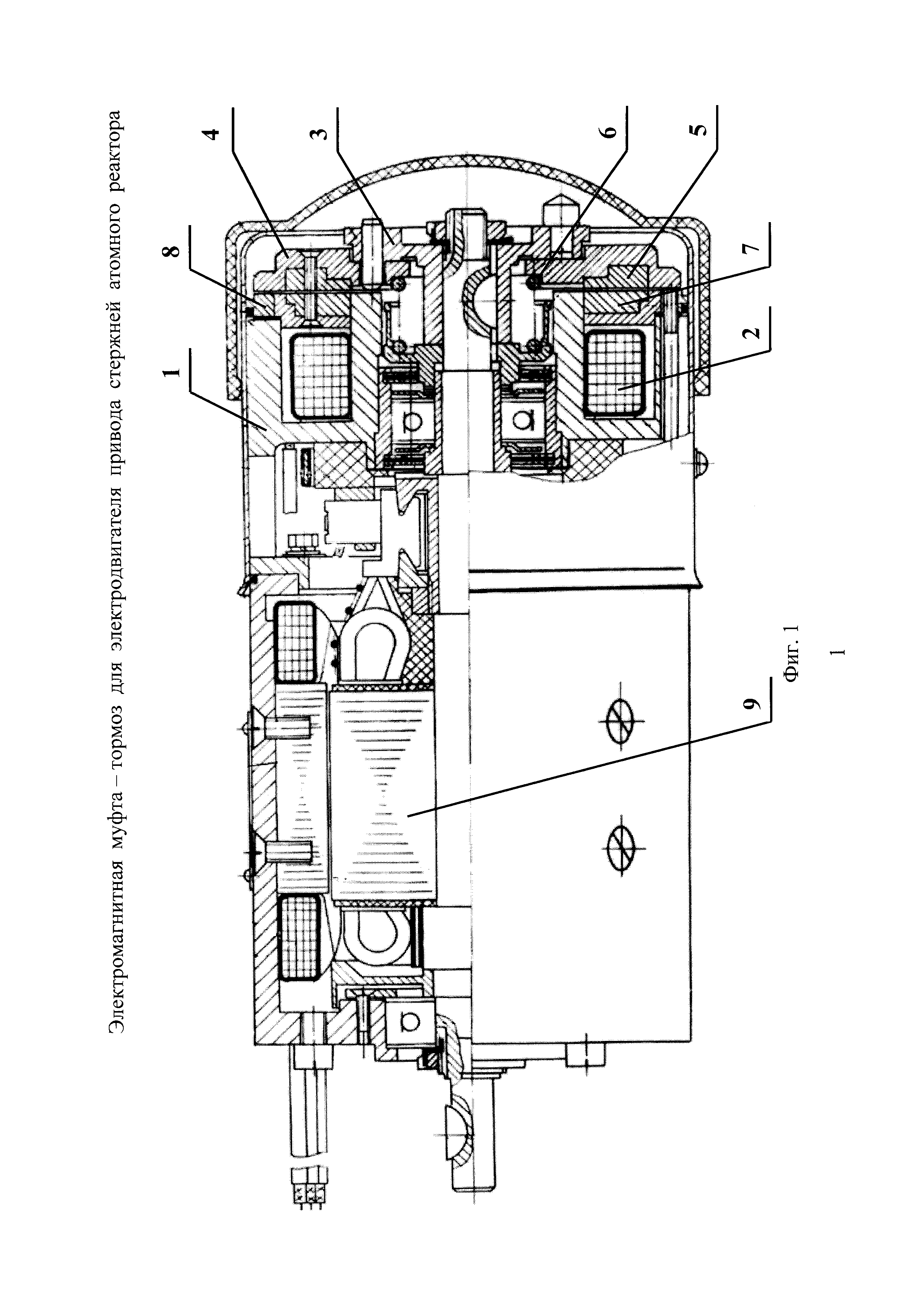

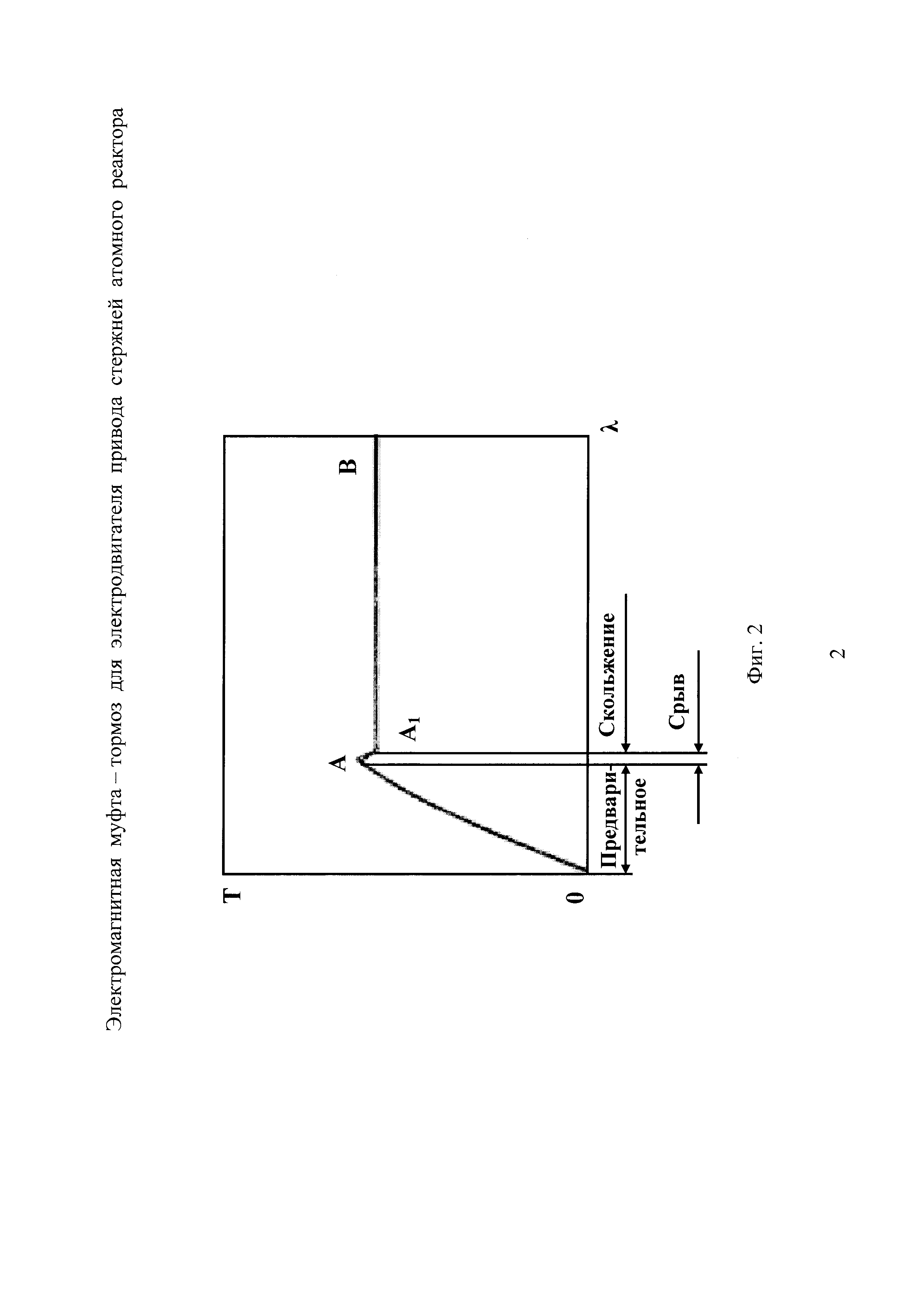

На Фиг. 1 показана электромагнитная муфта-тормоз, встроенная в электродвигатель. На Фиг. 2 показана зависимость силы трения от величины смещения.

Электромагнитная муфта-тормоз содержит корпус-магнитопровод 1, катушку 2, якорь 3 с тормозными дисками 4 и 5, якорь 3 подпружинен пружиной 6. На корпусе магнитопровода 1 установлены тормозные диски 7 и 8. Внешнюю тормозную пару составляют тормозные диски 4 и 8, а внутреннюю тормозную пару составляют тормозные диски 5 и 7. Последние выполнены, например, из титанового сплава ВТ3-1 и имеют больший коэффициент трения скольжения, чем тормозные диски 4 и 8 внешней тормозной пары, выполненные, например, из стали 10.

Одновременно коэффициент трения покоя внешней тормозной пары, образованной тормозными дисками 4 и 8, выше, чем коэффициент трения покоя внутренней тормозной пары, образованной тормозными дисками 5 и 7. Например, для пары титан - титан коэффициент трения покоя 0,61 [2, стр. 182], а для пары сталь - сталь 0,74 [3, стр. 5], поверхности чистые, без смазки.

Электромагнитная муфта-тормоз работает следующим образом. В обесточенном состоянии электромагнитная муфта-тормоз не заторможена, пружина 6 отжимает якорь 3 и вал электродвигателя 9 свободно вращается. При сбросе стержня в канал реактора длинной 6 м он быстро набирает скорость 3 м/с за счет самоиндукции электродвигателя, в обмотках электродвигателя наводится электродвижущая сила, которой достаточно для питания катушки 2 и якорь 3, сжимая пружину 6, притягивается к тормозным дискам 7 и 8. Вал электродвигателя 9 затормаживается. В дальнейшем может быть растормаживание вала электродвигателя 9 в силу падения величины наведенной электродвижущей силы с последующим увеличением электродвижущей силы и повторением циклов торможения и раскрутки вала электродвигателя 9 пока стержень не встанет на упор, но уже со значительно сниженной скоростью, исключающей разрушение стержня.

Известно, что [4, стр. 181-182] «для количественной оценки трения вводится понятие силы трения (Т). Сила трения представляет собой равнодействующую сил тангенциальных сопротивлений, возникающих на реальных пятнах контакта при скольжении одного тела по поверхности другого. Сила трения относится к числу непотенциальных сил.

При переходе от покоя к скольжению имеется участок предварительно смещения (участок АО, Фиг. 2).

Тангенциальное сопротивление в режиме предварительного смещения называют неполной силой трения. Лучше ее называть силой сцепления, так как она частично носит потенциальный характер.

Полная сила трения покоя соответствует переходу от предварительного смещения к скольжению (точка A). Ее условно называют трением покоя. После предварительного смещения начинается устойчивое скольжение, характеризуемое силой трения скольжения (линия A1B).»

В первоначальный момент времени, когда электромагнитная муфта-тормоз срабатывает и тормозные диски 4, 8 и 5, 7 прижимаются друг к другу и в соответствии с зависимостью силы трения от величины смещения, Фиг. 2, имеем предварительное смещение, причем величина предварительного смещения наружных тормозных дисков 4 и 8 больше величины предварительного смещения внутренних тормозных дисков 5 и 7. Поскольку коэффициент трения покоя внешних тормозных дисков 4 и 8 больше, чем коэффициент трения покоя внутренних тормозных дисков 5 и 7, основной момент торможения создается внешними тормозными дисками 4 и 8. При достижении точки срыва A, внешние тормозные диски 4 и 8 переходят в режим трения скольжения, а внутренние тормозные диски 5 и 7 резко и скачкообразно переключаются в режим скольжения с режима предварительного смещения за счет накопленной внешними тормозными дисками 4 и 8 потенциальной энергии в режиме предварительного смещения, что сокращает величину предварительного смещения и ускоряет срыв пары титан - титан внутренней тормозной пары, образованной тормозными дисками 5 и 7 в режим скольжения и что, в конечном итоге, уменьшает опасность контактного схватывания пары титан - титан. Поскольку коэффициент трения скольжения внутренней тормозной пары, образованной тормозными дисками 5 и 7 титан – титан, выше, чем коэффициент трения скольжения внешней тормозной пары, образованной тормозными дисками 4 и 8, то остаточная энергия вала электродвигателя гасится внутренней тормозной парой 5 и 7 титан - титан, то есть внешняя тормозная пара 4 и 8 играет роль своеобразного демпфера для внутренней тормозной пары, образованной тормозными дисками 5 и 7.

На предприятии ПАО "Электропривод" г. Киров разработаны и выпускаются электродвигатели типа ДП100-500-2,5 и 2ДП-100-500-2,5 с предложенной электромагнитной муфтой-тормозом для атомных электростанций. Гарантийная наработка таких электродвигателей 2⋅106 циклов включений электромагнитной муфты-тормоза. Ранее не удавалось известными решениями достичь такой гарантийной наработки.

Таким образом, решается поставленная задача и достигается технический результат, что позволило обеспечить атомные станции электродвигателями с высоконадежной электромагнитной муфтой-тормозом.

Ссылки на источники

1. Авторское свидетельство СССР №1467271 A1. Электромагнитная муфта-тормоз / Беляев А.А., Журавлев В.И., Халявин В.И. // Опубл. 23.03.1989.

2. Б.Б. Чечулин, С.С. Ушаков, И.Н. Разуваева, В.Н. Гольдфайн. Титановые сплавы в машиностроении. Л., «Машиностроение» (Ленингр. отд-ние), 1977.

3. С.П. Меркурова. Силы трения лабораторный практикум по физике. Московский автомобильно-дорожный институт. Москва, 2008.

4. И.В. Крагельский, М.Н. Добычин, B.C. Комбалов. Основы расчетов на трение и износ. М., «Машиностроение», 1977.

Реферат

Изобретение относится к области электромеханики, в частности к сервоприводам. Электромагнитная муфта-тормоз содержит катушку возбуждения, магнитопровод, корпус, якорь и тормозные элементы. Тормозные элементы выполнены в виде двух пар концентрично расположенных на якоре и корпусе фрикционных дисков. Фрикционные диски, закрепленные на якоре, и фрикционные диски, установленные на корпусе, соединены с ними жестко. Диски внутренней тормозной пары выполнены из материала с более высоким коэффициентом трения, чем диски внешней тормозной пары. Диски внешней тормозной пары выполнены из материала с более высоким коэффициентом трения покоя, чем диски внутренней тормозной пары. Достигается повышение безопасности и надежности работы. 2 ил.

Комментарии