Высокоскоростная турбина - RU2608386C2

Код документа: RU2608386C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение в общем относится к устройству для совершения электромеханической работы. В частности, помимо прочего настоящее изобретение относится к высокоскоростным электромагнитным турбинам.

УРОВЕНЬ ТЕХНИКИ

[0002] Одним из фундаментальных принципов физики является связь между электроэнергией и магнетизмом. Эта связь впервые была открыта в середине 1800-ых годов, когда заметили, что электрический ток, проходящий по обычному электропроводящему стержню, размещенному во внешнем магнитном поле, перпендикулярном направлению протекания электрического тока, индуцирует вращающий момент. Т.е., на каждую из перемещающихся заряженных частиц действует сила в результате индуцированного магнитного поля. Сила, приложенная к каждой из перемещающихся заряженных частиц, генерирует на проводнике вращающий момент, пропорциональный магнитному полю.

[0003] Описанные выше основные взаимодействия между электрическим и магнитным полями отражают основные научные принципы, которые подтверждены практическим созданием электродвигателей и генераторов. Одну из самых простых форм электрогенератора впервые показал Майкл Фарадей на примере своего устройства, которое теперь известно как диск Фарадея. Устройство Фарадея состояло из медного диска, вращающегося между полюсами постоянного магнита. Оно генерирует электрический ток, пропорциональный частоте вращения и силе магнитного поля. Диск Фарадея в основном стал первым униполярным генератором. Однако, генератор Фарадея является чрезвычайно неэффективным из-за встречных потоков электрического тока, которые ограничивают выходную мощность пропускной способностью токосъемных проводов и эффектами паразитного нагрева медного диска.

[0004] Несмотря на различные достижения в развитии конструкции и выборе материалов после первоначальной демонстрации Фарадея, униполярные генераторы в целом долго считались чрезвычайно неэффективными. Тем не менее, униполярные генераторы имеют некоторые уникальные физические свойства, которые делают их подходящими для некоторых случаев применения. Во-первых, униполярные генераторы являются единственными генераторами, которые вырабатывают истинный постоянный ток. В большей части многополюсных генераторов необходимо коммутировать или выборочно переключать обмотки переменного тока, чтобы на выходе получить постоянный ток. В дополнение к этому, униполярные генераторы обычно вырабатывают энергию с низкими напряжениями и большими токами.

[0005] Также, униполярные двигатели могут развивать большую мощность при сравнительно низком напряжении питания. Именно этот факт вызывает большой интерес к униполярным двигателям для случаев применения, например, в электрических транспортных средствах. Одним примером такого двигателя является двигатель, разработанный в Техасском Университете, в котором использован четырехполюсный якорь и который работает с пиковым током 5000 А от комплекта батарей с напряжением 48 В. Полная отдача мощности примерно составляет 87%, причем большая часть потерь приходится на щетки. Фактически, одним из основных ограничений униполярной конструкции двигателя являются потери, связанные с передачей мощности посредством традиционных щеток. Износ щеток также является фактором, в частности влияющим в высокоскоростных случаях применения, в которых щетки контактируют с якорем, имеющим большую скорость вращения.

[0006] Другим фактором, влияющим на эффективность униполярных двигателей, является торможение, вызванное вихревыми токами, созданными внутри роторов. Вихревые токи возникают вследствие временных изменений внешнего магнитного поля, изменения магнитного поля в проводнике или изменения, вызванного взаимным перемещением источника магнитного поля и проводящего материала. Вихревые токи становятся серьезной проблемой в случаях применения, в которых используются высокоскоростные роторы и сильные магнитные поля.

[0007] Для типичных униполярных двигателей требуются относительно сильные магнитные поля или множество магнитных полей для формирования необходимого поля, причем размер и количество магнитов опять же увеличивают габаритные размеры и вес системы. Таким образом, размер и вес двигателя являются важными параметрами конструкции в случаях применения, таких как электрические двигательные системы.

[0008] С учетом преимуществ униполярных систем (т.е., систем, в которых используется одиночное однонаправленное поле), предпочтительным является создание униполярной системы, которая позволяет устранить по меньшей мере некоторые из вышеуказанных недостатков уровня техники.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0009] В настоящем описании термин "турбина" использован для обозначения конструкции, которая содержит один или большее количество роторов, вырабатывающих механическую энергию в ответ на контакт по существу с однородным полем.

[0010] Соответственно, согласно одному аспекту настоящего изобретения предложена турбина, содержащая:

по меньшей мере одну сверхпроводящую катушку для возбуждения магнитного поля;

по меньшей мере один ротор, установленный на валу, расположенном внутри сверхпроводящей катушки;

причем подача электрического тока в турбину принуждает вал и ротор выполнять механическую работу.

[0011] Согласно другому аспекту настоящего изобретения предложена турбина, содержащая:

корпус, содержащий множество сверхпроводящих катушек для возбуждения магнитного поля;

первый вал, расположенный внутри корпуса, содержащий установленный на нем по меньшей мере один ротор;

второй вал, расположенный рядом с множеством сверхпроводящих катушек и электрически связанный по меньшей мере с одним ротором для формирования схемы последовательного соединения в указанной турбине;

причем магнитное поле, возбуждаемое сверхпроводящими катушками, по существу ограничено корпусом и ориентировано в осевом направлении корпуса, при этом подача электрического тока в указанную схему последовательного соединения принуждает первый вал и ротор выполнять механическую работу.

[0012] Согласно другому аспекту настоящего изобретения предложена турбина, содержащая:

первый набор сверхпроводящих катушек для возбуждения первого магнитного поля;

первый вал, расположенный внутри набора сверхпроводящих катушек и содержащий установленный на нем первый набор роторов;

второй набор сверхпроводящих катушек для возбуждения второго магнитного поля, причем указанный второй набор катушек расположен рядом с первым набором катушек;

второй вал, расположенный внутри набора сверхпроводящих катушек и содержащий установленный на нем второй набор роторов, электрически связанных с первым набором роторов для формирования схемы последовательного соединения в указанной турбине;

причем подача электрического тока в указанную схему последовательного соединения принуждает валы и соответствующие им наборы роторов выполнять механическую работу.

[0013] Согласно другому аспекту настоящего изобретения предложена турбина, содержащая:

первый набор сверхпроводящих катушек для возбуждения магнитного поля;

первый вал, расположенный внутри первого набора катушек, причем указанный первый вал содержит установленный на нем первый набор роторов;

второй вал, расположенный внутри набора сверхпроводящих катушек, причем указанный второй вал содержит установленные на нем второй набор роторов, электрически связанных с первым набором роторов с формированием схемы последовательного соединения в указанной турбине;

причем подача электрического тока в указанную схему последовательного соединения принуждает валы и соответствующие им наборы роторов выполнять механическую работу.

[0014] Согласно другому аспекту настоящего изобретения предложен двигатель, содержащий:

корпус;

узел возбуждения, установленный внутри корпуса и содержащий криогенный корпус, имеющий криогенную оболочку, расположенную в нем;

роторный узел, расположенный внутри криогенного корпуса и снаружи криогенной оболочки, содержащий один или большее количество роторов, расположенных на ведущем валу, причем указанные один или большее количество роторов расположено с возможностью формирования схемы последовательного соединения в роторном узле;

сверхпроводящую катушку для возбуждения магнитного поля, заключенную внутри указанной криогенной оболочки;

при этом подача электрического тока в указанную схему последовательного соединения принуждает указанные один или большее количество роторов и вал выполнять механическую работу.

[0015] Соответственно, каждый ротор содержит втулку, соединенную с ободом посредством набора спиц, разнесенных друг от друга радиально вокруг втулки. Согласно одному варианту реализации роторы выполнены из меди, на которую затем гальваническим способом нанесен слой металла с никелем, серебром или другими высокопроводящими металлами. Согласно другому варианту реализации ротор выполнен из титана, волокнитов или других высокорезистивных или непроводящих материалов.

[0016] Предпочтительно электрическое соединение роторов со вторым валом или роторами в смежном наборе роторов осуществлено посредством использования токопроводящей полосы, сформированной на наружной периферийной области обода, который совмещен с токопроводящим кольцом, расположенным на втором валу или рядом с ротором в зависимости от обстоятельств. Токопроводящая полоса может иметь форму одиночной непрерывной полосы, выполненной из непрерывной металловолоконной щетки. Согласно другому варианту реализации токопроводящая полоса сформирована из последовательности перекрывающихся лепестков, причем каждый лепесток сформирован из непрерывной металловолоконной щетки.

[0017] В случае, если турбина содержит вторичный вал и/или вторичный набор роторов, каждый ротор, расположенный на первом валу, может быть механически связан со вторым валом или смежным ротором, расположенном на втором валу. В таких случаях роторы могут содержать зубчатое колесо, которое взаимодействует с зубчатым колесом, расположенным на втором валу или смежном роторе. В случаях, в которых роторы выполнены из меди или других подобных проводящих материалов, зубчатое колесо также действует в качестве токопроводящей конструкции и электрически связывает ротор со вторым валом или смежным ротором. Если ротор выполнен из титана, волокнитов или других высокорезистивных или непроводящих материалов, сверхпроводящий материал должен быть нанесен на наружную поверхность ротора для облегчения электрического соединения ротора со вторым валом или смежным ротором. Сверхпроводящий материал может быть лентой из высокотемпературного сверхпроводника, нанесенной на наружную поверхность ротора. Согласно другому варианту реализации сверхпроводящий материал может быть сверхпроводящим покрытием, соединенным с наружной поверхностью ротора.

[0018] Предпочтительно схема последовательного соединения сформирована соединением чередующихся роторов, расположенных на первом и втором валах, посредством последовательности собирающих шин и щеток. В случае, если второй вал не содержит роторов, токопроводящая полоса и/или зубчатое устройство могут быть связаны назад со следующим ротором в наборе роторов на первом валу посредством набора собирающих шин и щеток.

[0019] Соответственно, катушки выполнены из высокотемпературной сверхпроводимой ленты шириной 12 мм и содержат 100 витков с внутренним радиусом 50 мм. Согласно другому варианту реализации используются 3 пакета ленты шириной 4 мм. Катушки могут быть связаны с формированием длинного соленоида. Соленоид имеет сплошной корпус или может содержать последовательность разрывов. Разрывы могут быть выполнены в форме одного или большего количества промежутков между смежными катушками, формирующими корпус соленоида.

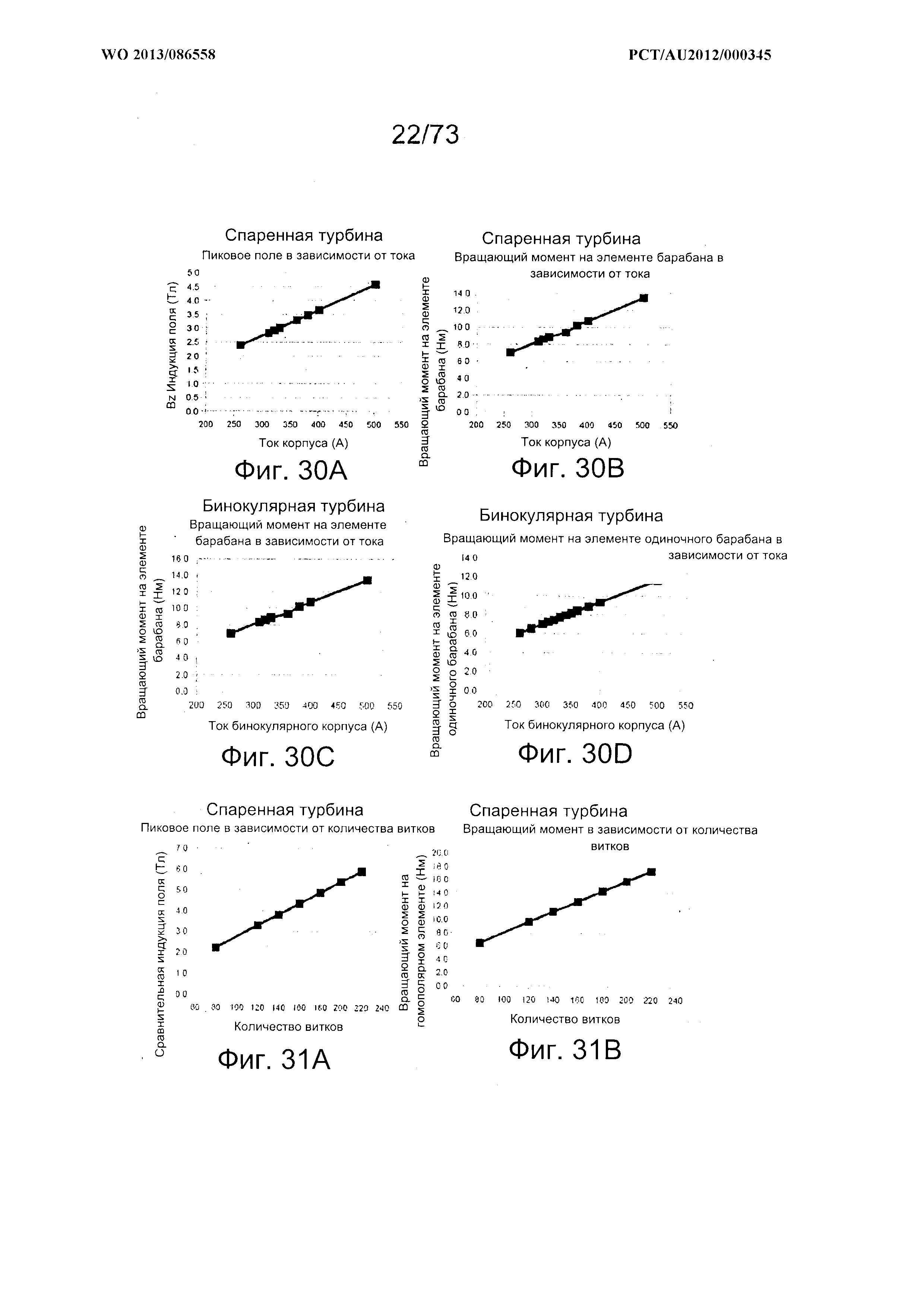

[0020] Катушки возбуждают магнитное поле с индукцией от 1 Тл до 2 Тл при питающем токе от 160 А до 175 А. Соответственно, катушки могут возбуждать магнитное поле с индукцией 2-5,1 Тл при питающем токе от 180 А до 500, в зависимости от конфигурации катушек. Предпочтительно катушки возбуждают пиковое поле с индукцией от 1,3 Тл до 5,1 Тл. Катушки могут возбуждать магнитное поле от 3 Тл до 5 Тл при питающем токе от 300 А до 500 А. Соответственно, катушки выполнены способом, при котором по существу все возбужденное катушками магнитное поле заключено в пределах внутреннего радиуса катушки.

[0021] Соответственно, последовательное соединение между роторами двигателя облегчено последовательностью токопередающих механизмов, расположенных между смежными роторами. Предпочтительно токопередающие механизмы выполнены в форме неподвижных дисков, расположенных между каждым ротором, причем каждый диск содержит первый набор и второй набор токопроводящих щеток, которые расположены парами, при этом щетки первого набора входят в контакт с втулкой ротора, и щетки второго набора входят в контакт с ободом смежного ротора.

[0022] Щетки являются металловолоконными щетками, имеющими сечение 23 мм × 35 мм, с допустимым электрическим током 330 А на щетку. Соответственно, количество используемых пар щеток зависит от необходимого полного электрического тока двигателя, например, семь пар щеток обеспечивают электрический ток 2310 А. Предпочтительно токопередающий механизм и щетки расположены таким образом, что электрический ток направлен от наружного радиуса (обода) предыдущего ротора к внутреннему радиусу (втулке) следующего ротора. Для компенсации постепенного изнашивания щетки могут быть установлены на шунтах, связанных с пружинами, для обеспечения возможности осевого перемещения щеток. Шунты спаренных щеток могут быть соединены гибким проводом, размещенным в раме токопередающего механизма.

[0023] Токопередающие механизмы могут удерживаться неподвижно относительно ведущего вала. Соответственно, токопередающие механизмы удерживаются на месте последовательностью непроводящих распорок, размещенных между парой концевых пластин, расположенных в противоположных концах ведущего вала. Распорки могут содержать профилированный край, содержащий несколько поднятых секций, которые взаимодействуют с выемками, выполненными в наружной периферийной области токопередающих механизмов. Концевые пластины могут содержать подшипники для установки ведущего вала с возможностью вращения. Предпочтительно подшипниками являются керамические подшипники.

[0024] Ведущий вал может содержать по меньшей мере одну непроводящую секцию, расположенную между токопроводящими секциями вала. Соответственно, роторы и токопередающие механизмы расположены на непроводящей секции ведущего вала таким образом, что они соединяют токопроводящие секции ведущего вала в последовательную цепь. Предпочтительно по меньшей мере один ротор и по меньшей мере один токопередающий механизм непосредственно связаны с токопроводящей секцией ведущего вала. Электрический ток может быть применен к токопроводящим секциям ведущего вала посредством набора токопроводящих щеток.

[0025] Соответственно, непроводящая секция ведущего вала сформирована последовательностью непроводящих взаимосвязанных элементов, каждый из которых несет на себе ротор и токопередающий механизм. Ведущий вал может быть полым для размещения усиливающего стержня.

[0026] Криогенный корпус в целом имеет цилиндрическую конструкцию и содержит отверстие для размещения роторного узла. Предпочтительно между наружной и внутренней стенками корпуса расположена криогенная оболочка с отверстием, сформированным между внутренними стенками корпуса. Соответственно, криогенная оболочка соединена с криогенным охлаждающим устройством, установленным на корпусе. Криогенное охлаждающее устройство имеет размер, походящий для криогенного охлаждающего устройства на основе пульсационной трубы, и обеспечивает рабочую температуру узла катушки примерно 20 K (-253°С). Криогенное охлаждающее устройство может быть соединено с медными пальцами, расположенными внутри криогенной оболочки, причем указанные медные пальцы формируют теплопроводящий путь для отвода тепла из сверхпроводящей катушки.

[0027] Корпус содержит концевые крышки для инкапсулирования роторного узла и расположенной в нем криогенной оболочки. Концевые крышки содержат множество пластин, действующих в качестве магнитопроводов. Пластины могут быть выборочно удалены/добавлены для изменения размеров магнитопроводов. Концевые крышки могут содержать проходы для обеспечения возможности прохождения вала за пределы отверстия и указанного корпуса во вторичные корпусы, которые могут быть расположены в противоположных концах указанного корпуса. Во вторичных корпусах могут быть заключены узлы входных и выходных щеток для подачи тока возбуждения в схему последовательного соединения, сформированную в роторном узле. Вторичные корпусы в целом имеют форму воронки. Вторичные корпуса могут содержать охлаждающие средства для направления потока воздуха сквозь проходы и отверстие. Охлаждающиеся средства могут быть реализованы в форме одного или большего количества вентиляторов, соединенных в нагнетательно-вытяжной конфигурации, т.е., противоположно расположенные средства выполнены с возможностью нагнетать воздух в корпус и вытягивать воздух из корпуса.

[0028] Согласно некоторым вариантам реализации турбины может быть использован соленоид с открытым концом без сужения стальных магнитопроводов. В таких случаях спицы роторов также могут иметь конусную форму или могут быть профилированы для создания потока воздуха в центральном отверстии.

[0029] Ведущий вал может быть связан с различными средствами для передачи вращающего момента, включая узлы зубчатой передачи, цепной передачи или тому подобное средство, или может быть соединен непосредственно с ведущим компонентом, таким как колесо, рабочее колесо, цепь и т.п. Соответственно, средства для передачи вращающего момента являются электрически изолированными от вала. Развязка/изоляция средств для передачи вращающего момента может быть осуществлена нанесением изоляционного покрытия на вал, на передающие вращающий момент или приводные механизмы, и т.п.. Средства для передачи вращающего момента могут быть размещены внутри вторичных корпусов или могут быть установлены снаружи вторичных корпусов. Если указанные средства для передачи вращающего момента установлены снаружи, вал может проходить за пределы вторичных корпусов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0030] Для лучшего понимания настоящего изобретения и достижения целесообразного эффекта ниже кратко описаны сопроводительные чертежи, на которых показаны предпочтительные варианты реализации настоящего изобретения, и на которых:

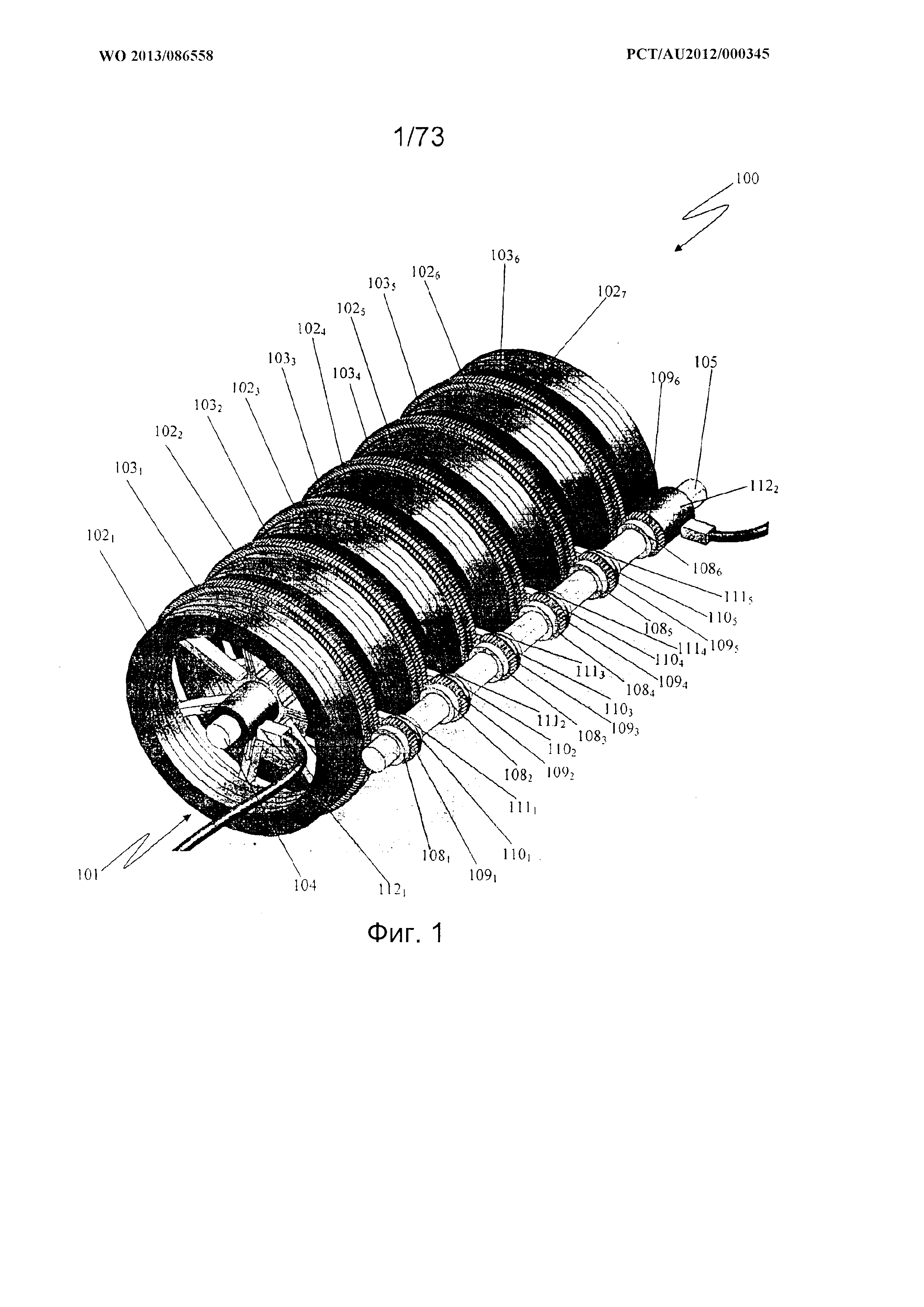

На фиг. 1 схематически показан вид конструкции турбины согласно одному варианту реализации настоящего изобретения;

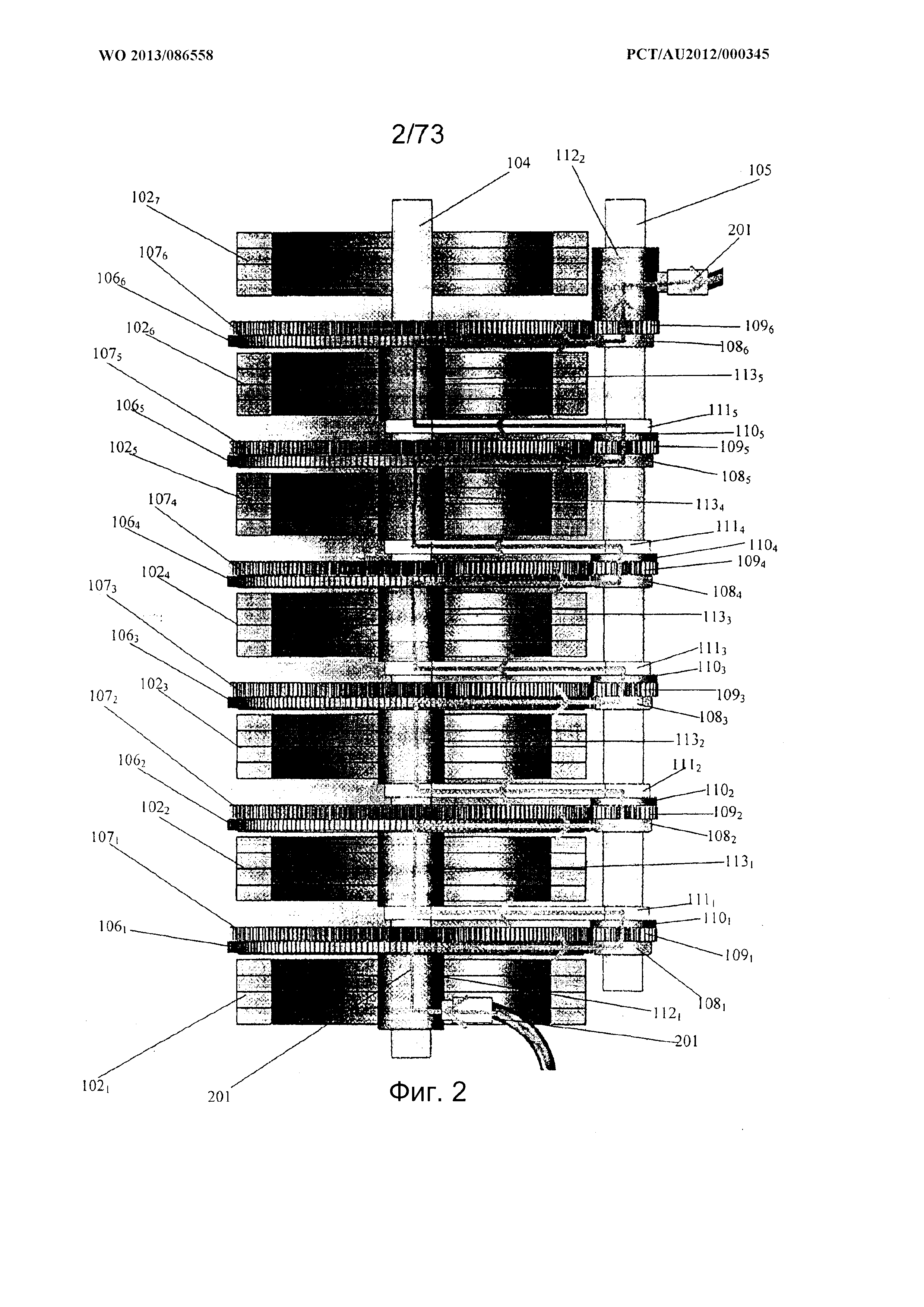

На фиг. 2 показан в разрезе вид сверху турбины, показанной на фиг.1, показывающий токопередачу вдоль турбины;

На фиг. 3 показано подробное изображение конструкции ротора для использования в турбине согласно одному варианту реализации настоящего изобретения;

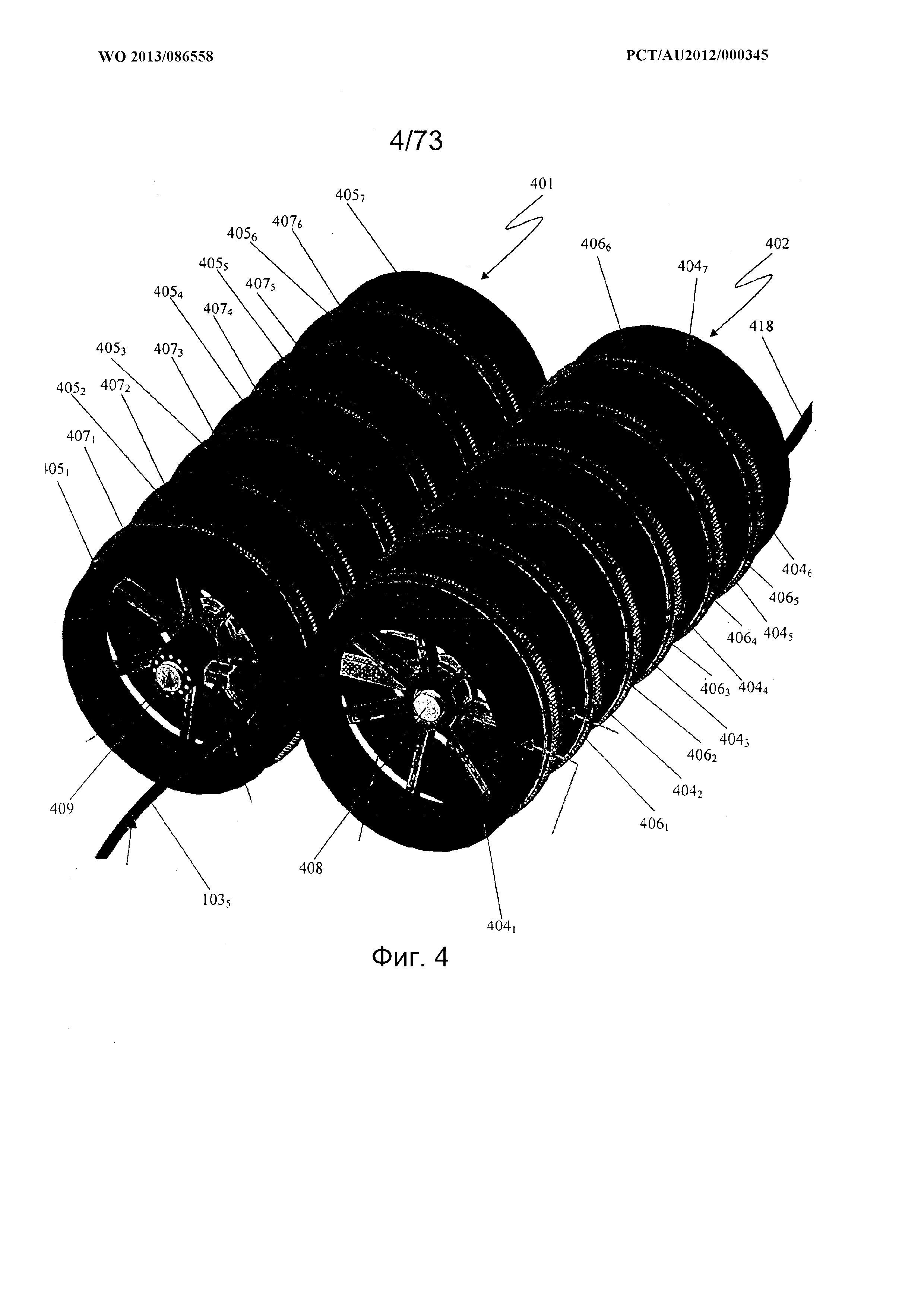

На фиг. 4 схематически показан вид конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 5 показан в разрезе вид сверху турбины, показанной на фиг.4, показывающий токопередачу вдоль турбины;

На фиг. 6А и 6В схематически показаны подробные виды, показывающие конструкцию межроторного токопередающего механизма согласно одному варианту реализации настоящего изобретения;

На фиг. 6С и 6D показаны увеличенные виды взаимодействия между роторами и собирающими шинами посредством токопередающего механизма согласно одному варианту реализации настоящего изобретения;

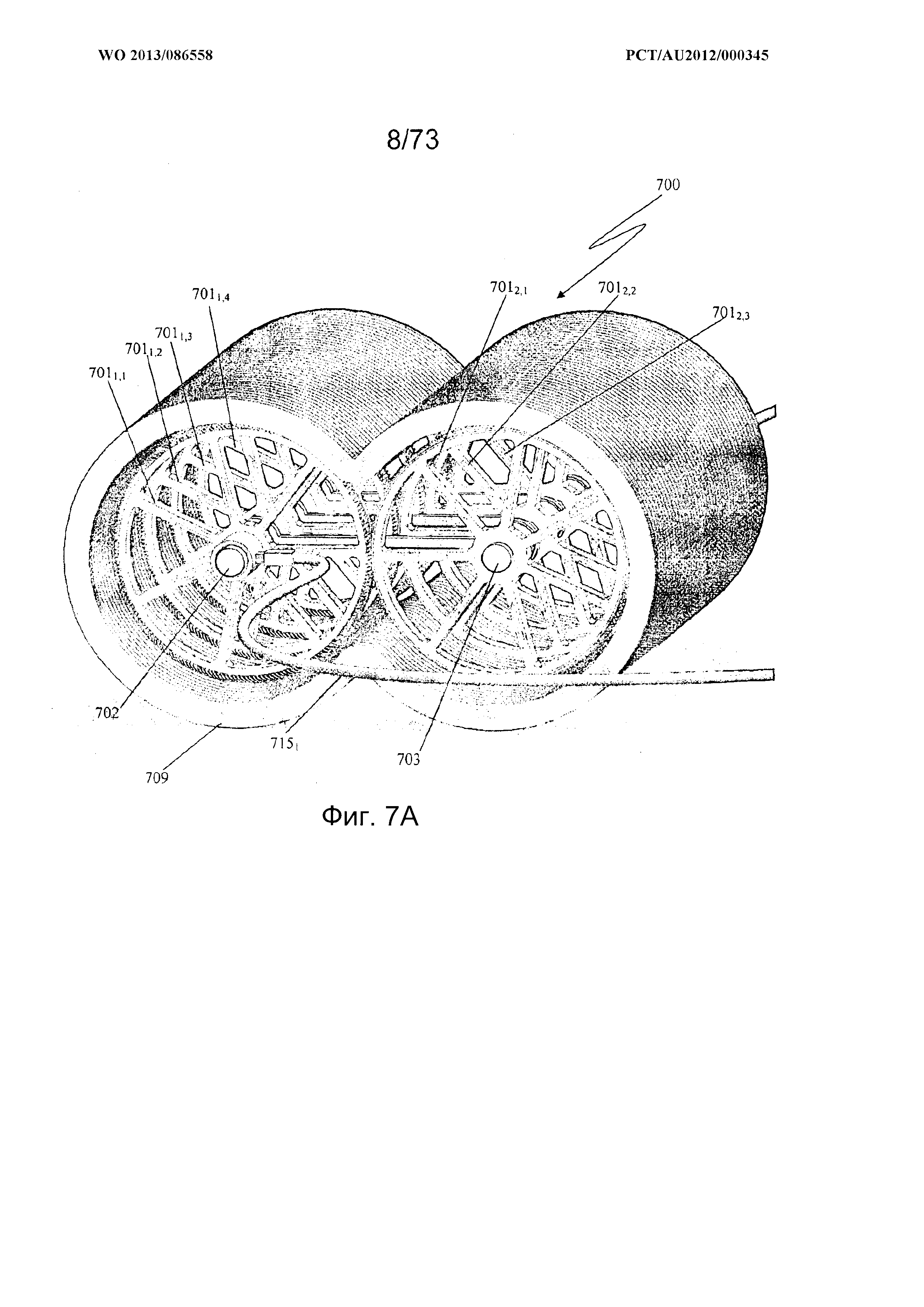

На фиг. 7А схематически показан вид конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 7В показан в разрезе вид турбины, показанной на фиг. 7А, показывающий токопередачу вдоль турбины;

На фиг. 7С схематически показан вид конструкции турбины, обеспечивающей боковое изменение между роторами, согласно одному варианту реализации настоящего изобретения;

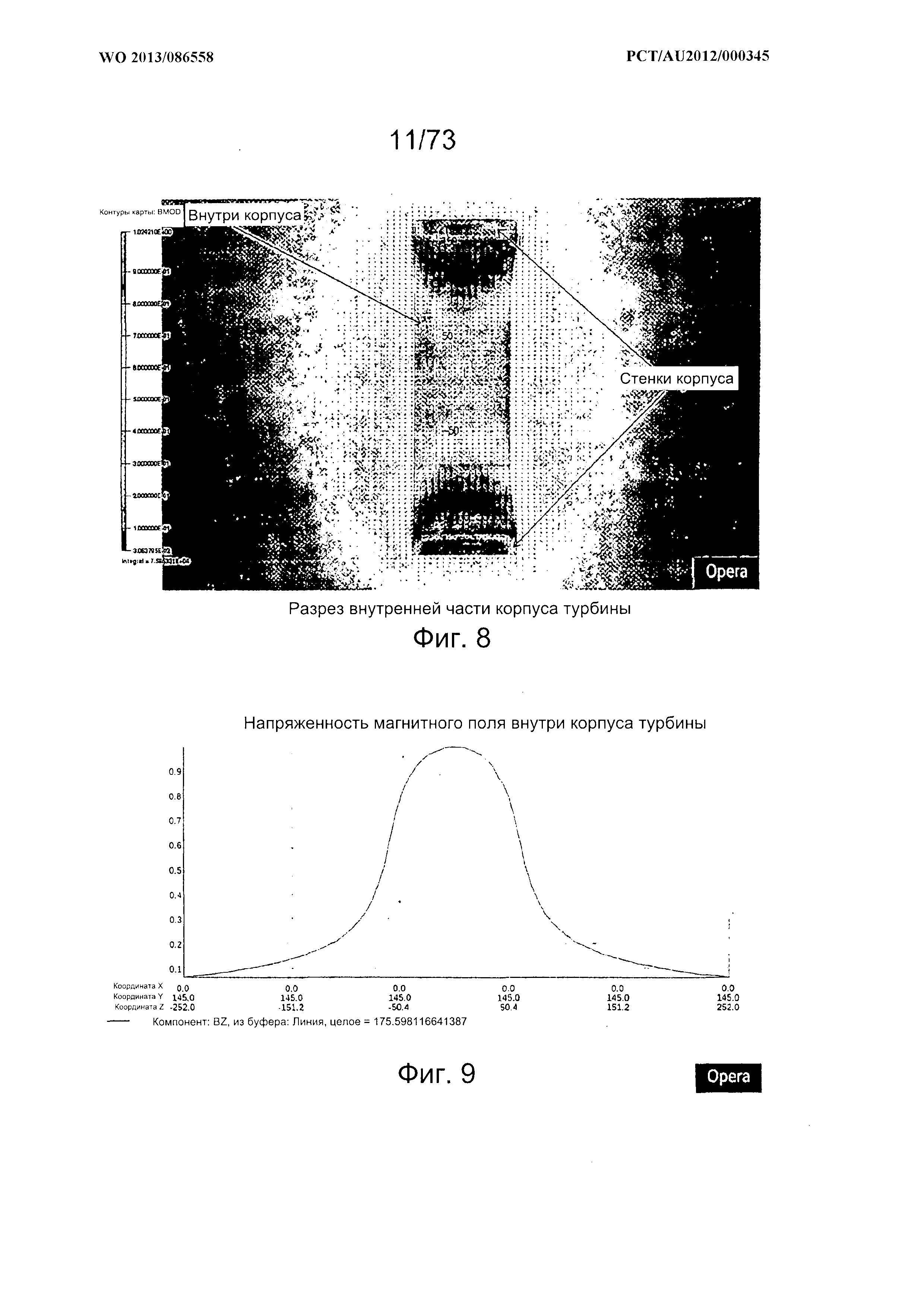

На фиг. 8 показана модель профиля поля для соленоида, подходящего для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 9 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 8;

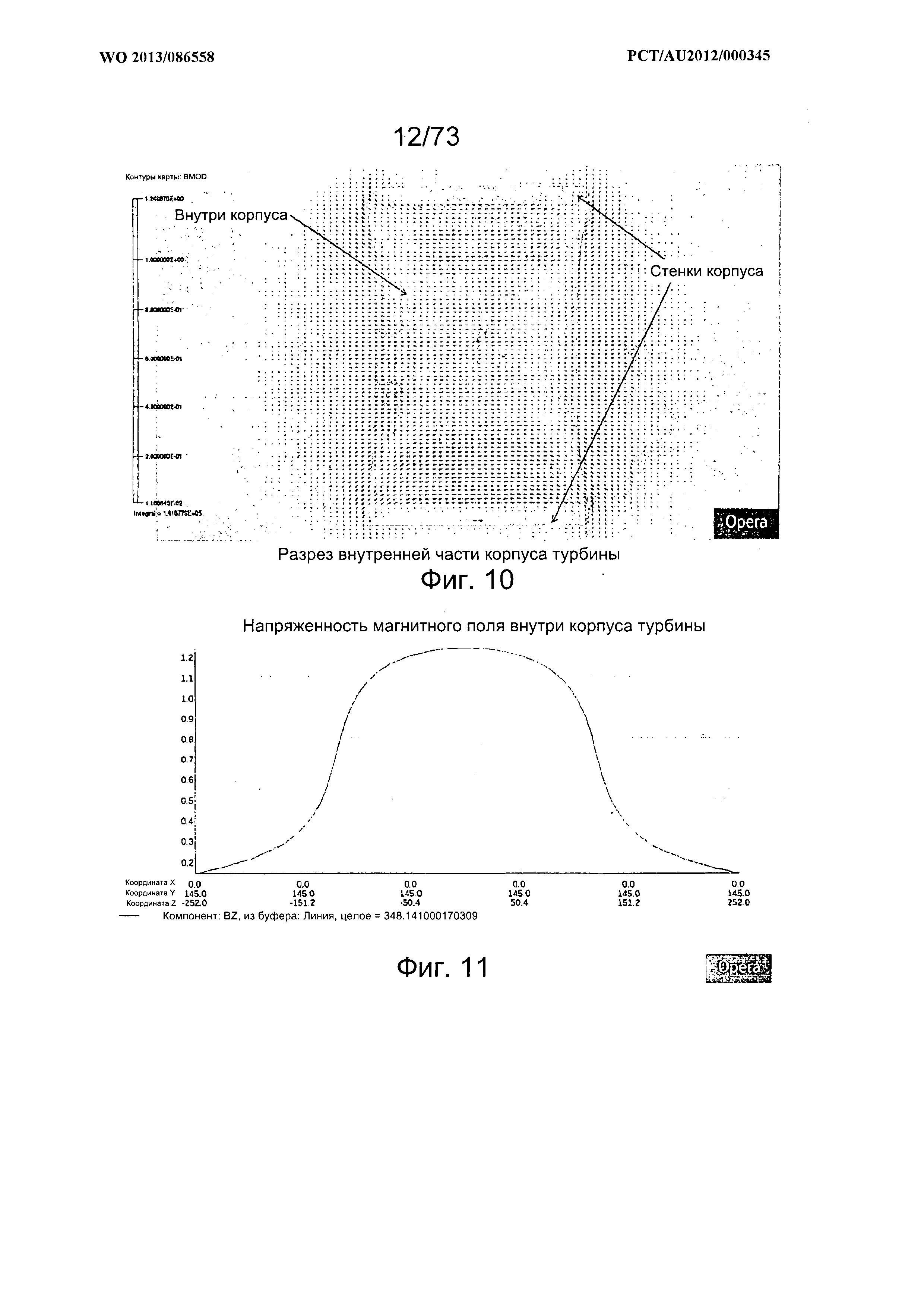

На фиг. 10 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 11 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 10;

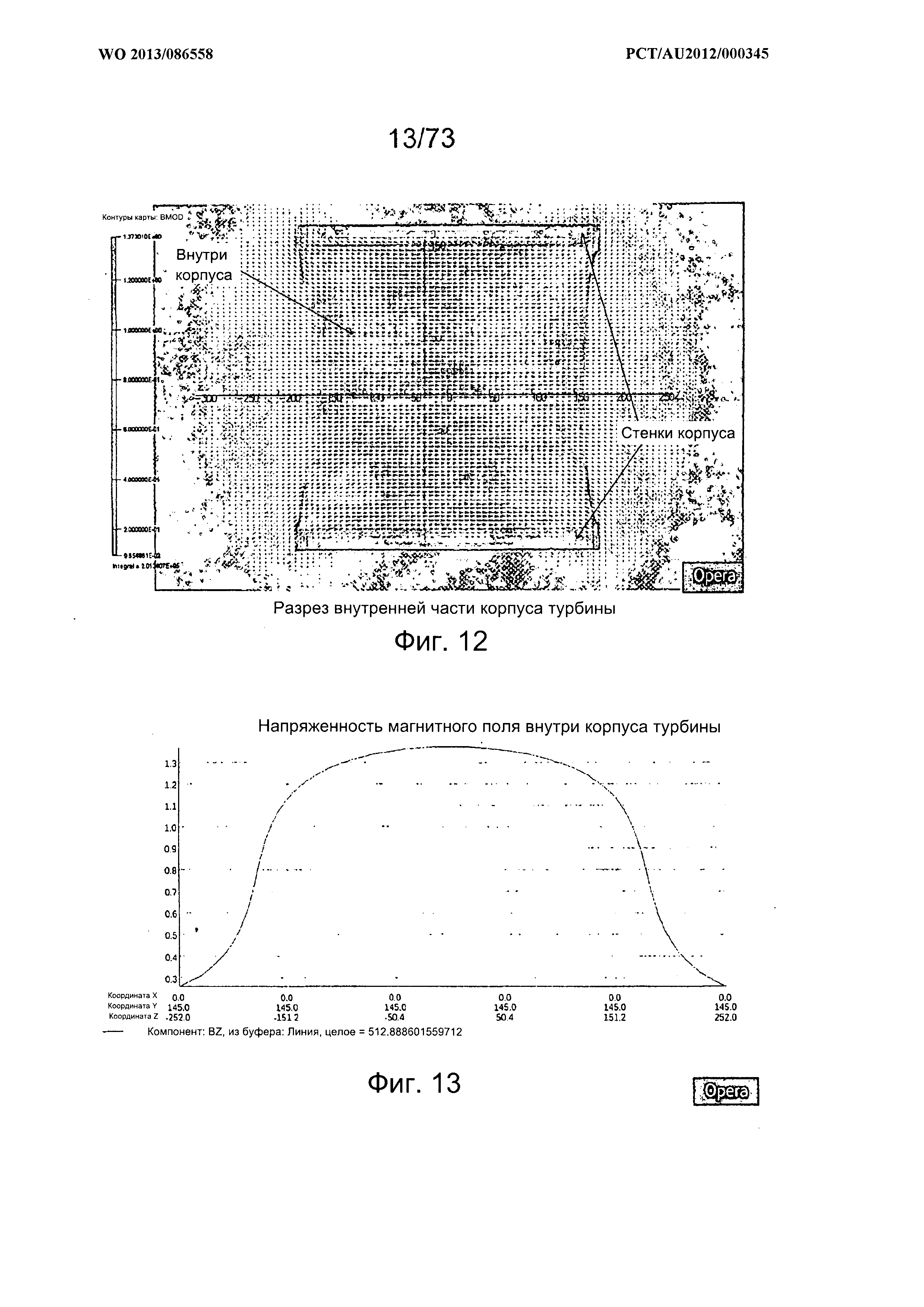

На фиг. 12 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 13 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 12;

На фиг. 14 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 15 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 14;

На фиг. 16 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 17 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 16;

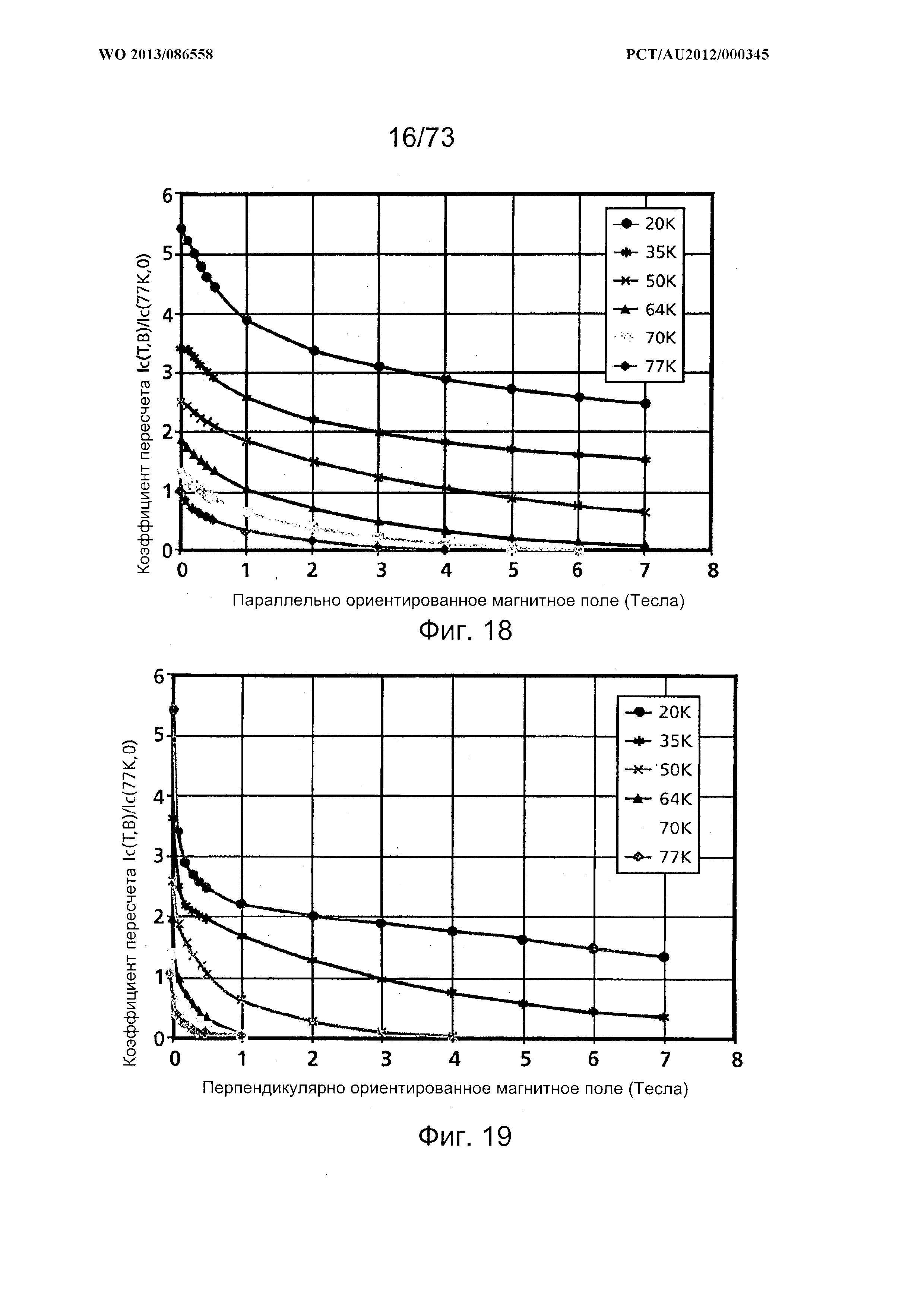

На фиг. 18 показан график различных коэффициентов пересчета при различной температуре для высокотемпературной сверхпроводимой ленты, на которую воздействуют различные параллельно ориентированные магнитные поля;

На фиг. 19 показан график различных коэффициентов пересчета при различной температуре для высокотемпературной сверхпроводимой ленты, на которую воздействуют различные перпендикулярно ориентированные магнитные поля;

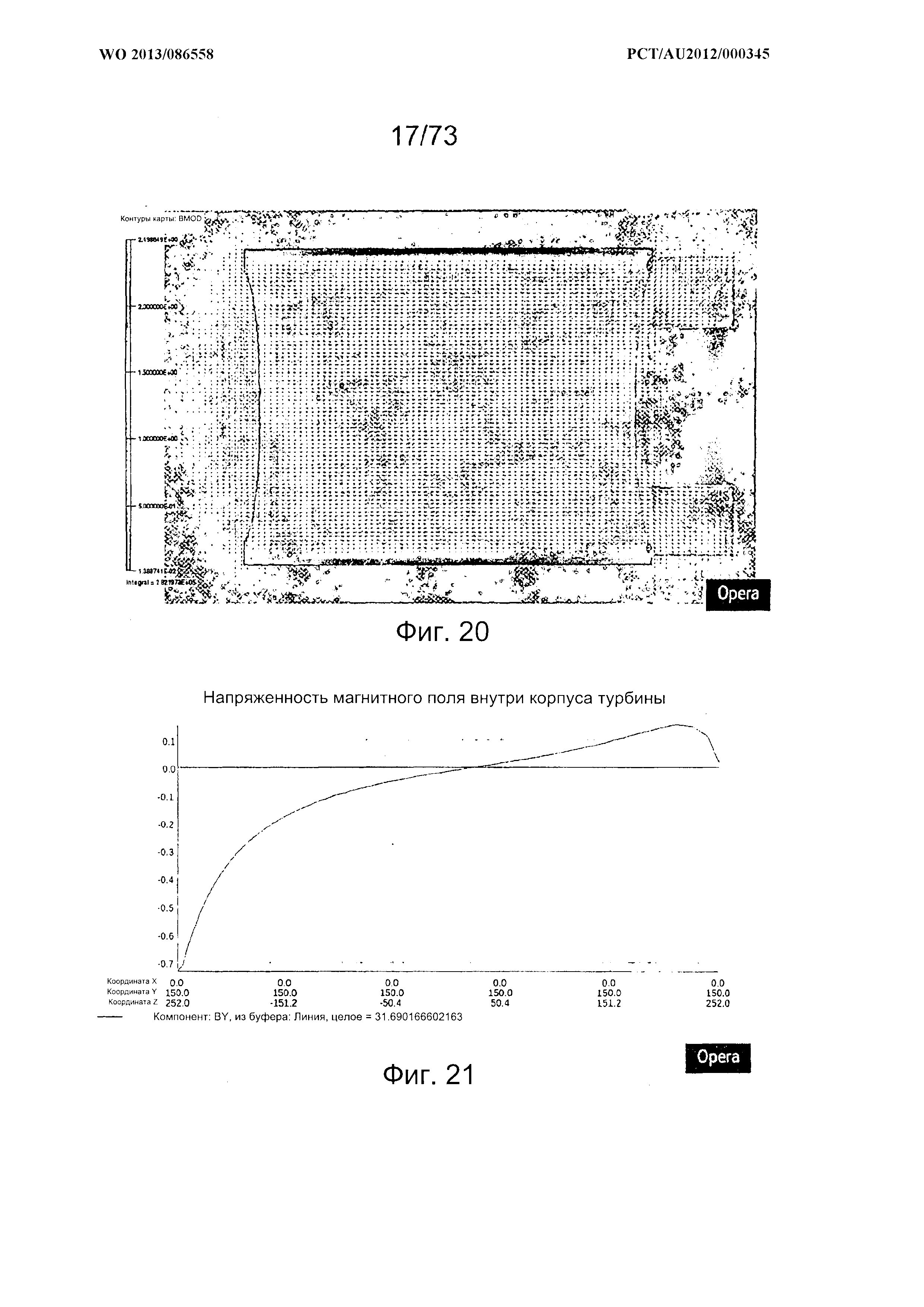

На фиг. 20 показана модель профиля поля для соленоида, согласованного с магнитопроводом, для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 21 показан график влияния магнитопровода на напряженность поля внутри соленоида, показанного на фиг. 20;

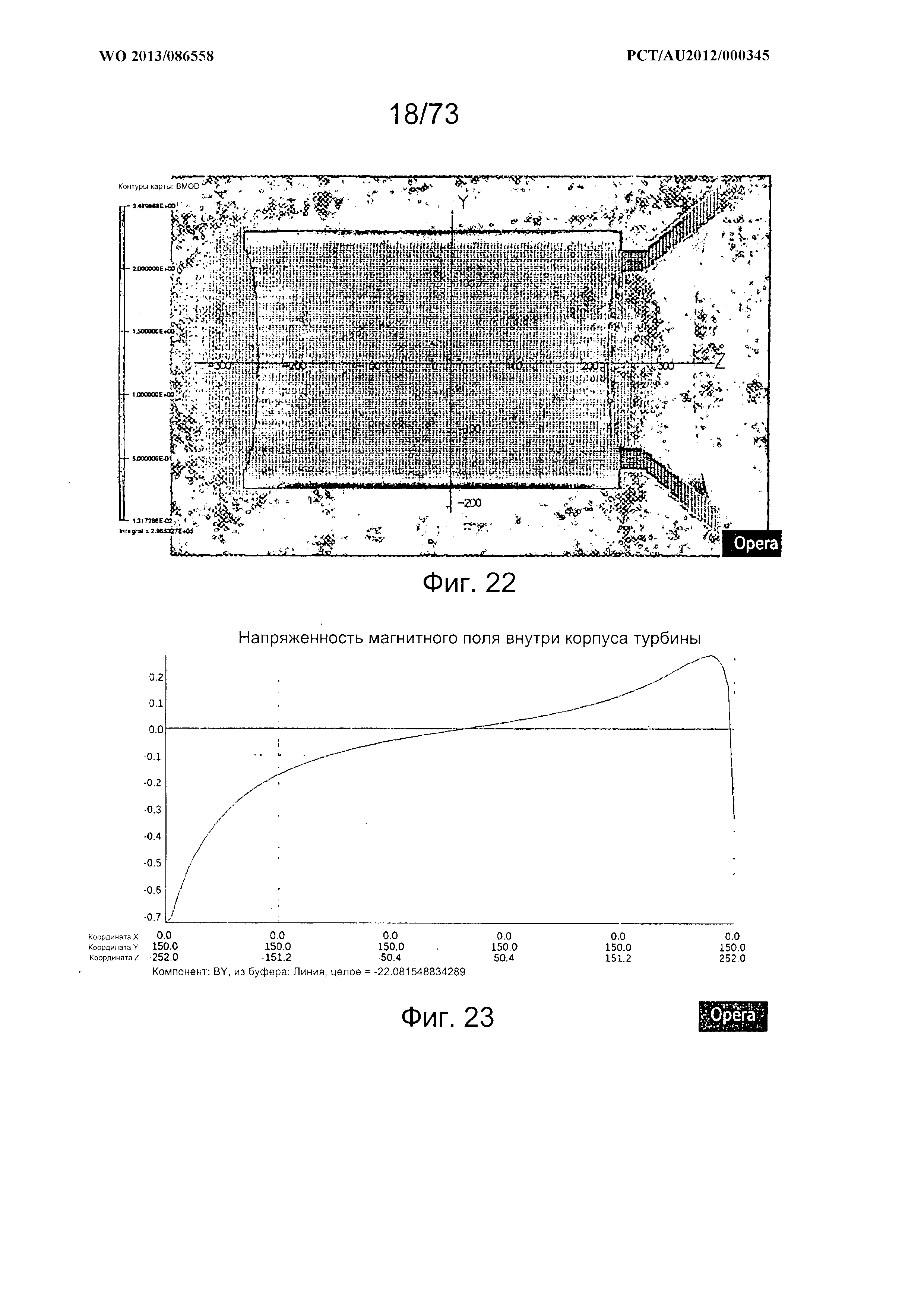

На фиг. 22 показана модель профиля поля для соленоида, согласованного с магнитопроводом, для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 23 показан график влияния магнитопровода на напряженность поля внутри соленоида, показанного на фиг. 22;

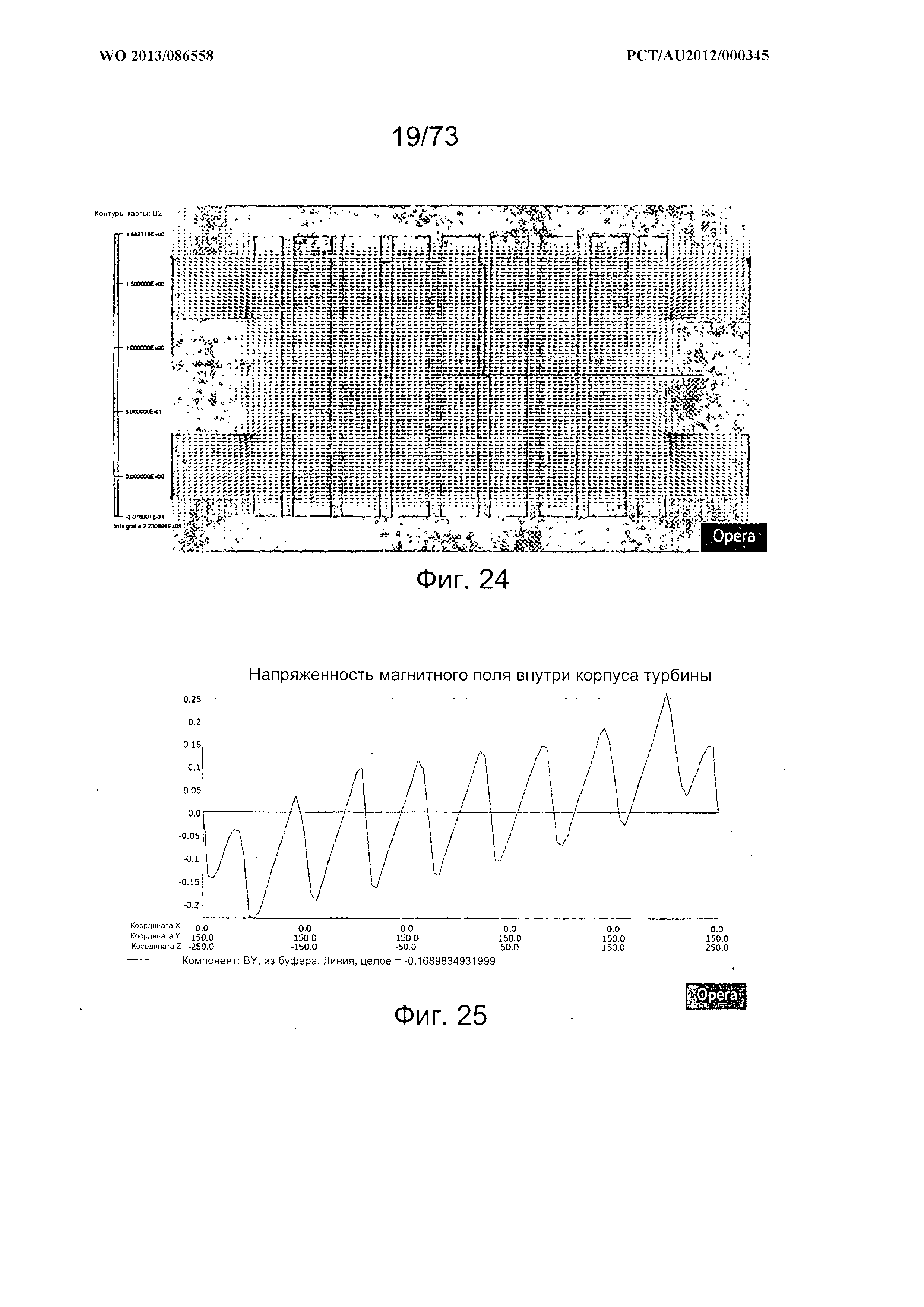

На фиг. 24 показана модель профиля поля для соленоида, согласованного с магнитопроводом, для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 25 показан график влияния магнитопровода на напряженность поля внутри соленоида, показанного на фиг. 24;

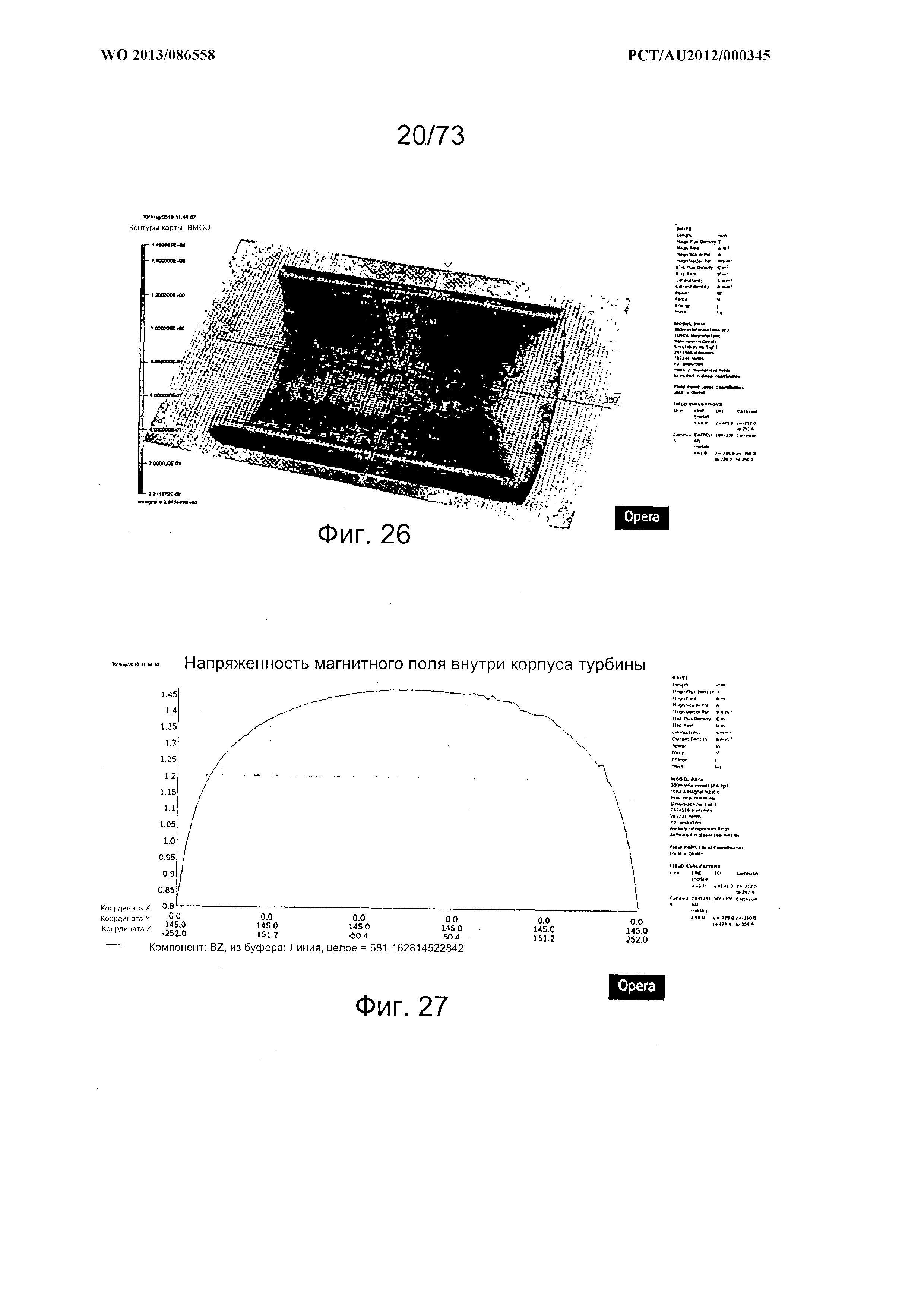

На фиг. 26 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 27 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 26;

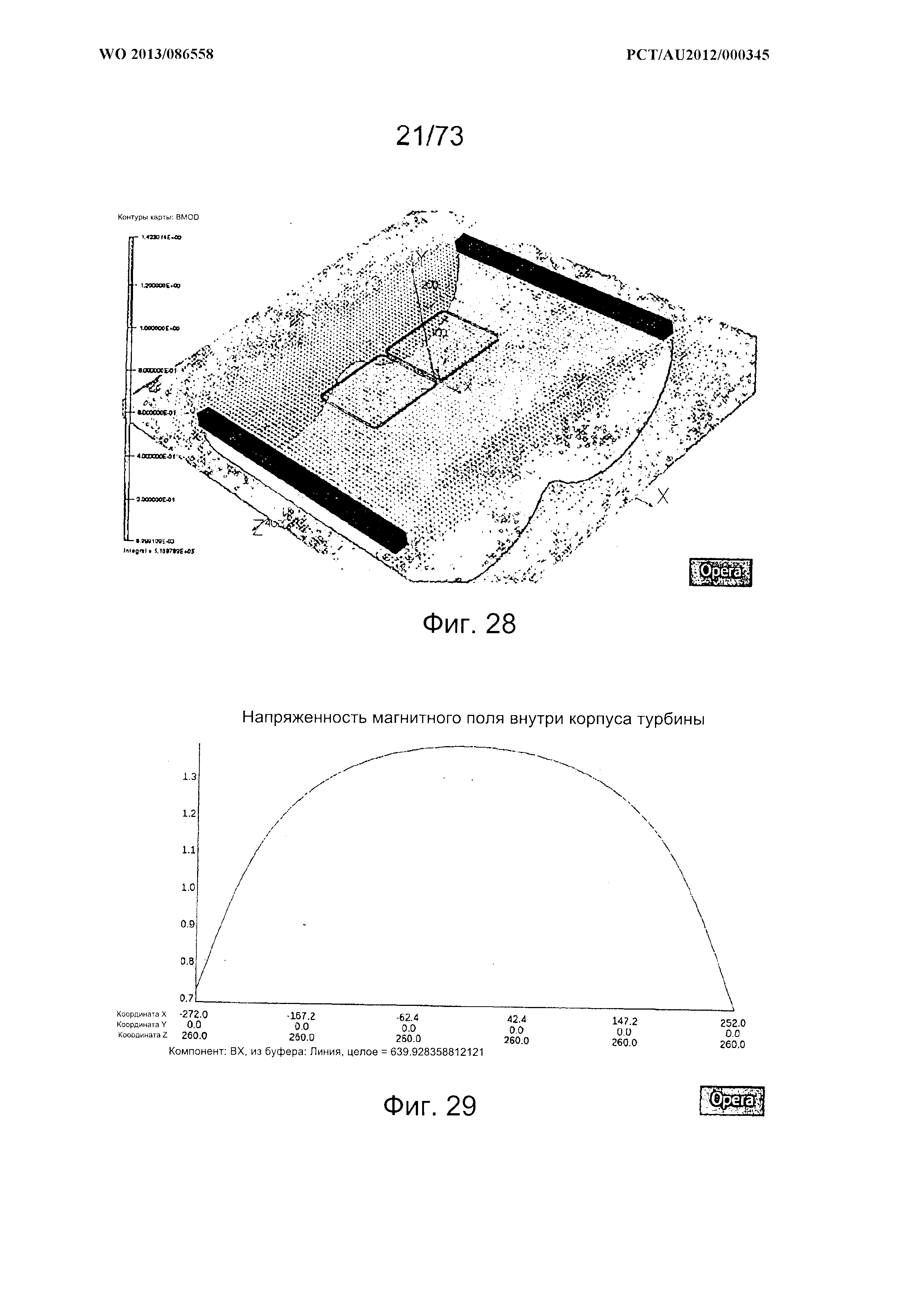

На фиг. 28 показана модель профиля поля для соленоида для использования в конструкции турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 29 показан график напряженности поля вдоль внутренней стенки соленоида, показанного на фиг. 28;

На фиг. 30A-30D показаны графики напряженности пикового поля и вращающего момента в зависимости от тока возбуждения для различных конфигураций турбины;

На фиг. 31A-31D показаны графики зависимости выходного вращающего момента от количества витков, формирующих катушки для различных конфигураций турбины;

На фиг. 32А и 32В показаны графики зависимости силы и вращающего момента от диаметра соленоида;

На фиг. 33 схематически показан вид конструкции роторного узла для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 34 показан в разрезе вид роторного узла, показанного на фиг. 33;

На фиг. 35 схематически показан вид конструкции статора для использования с роторным узлом согласно одному варианту реализации настоящего изобретения;

На фиг. 36 показан в разрезе вид статора, показывающий протекание электрического тока по ротору, показанному на фиг. 35;

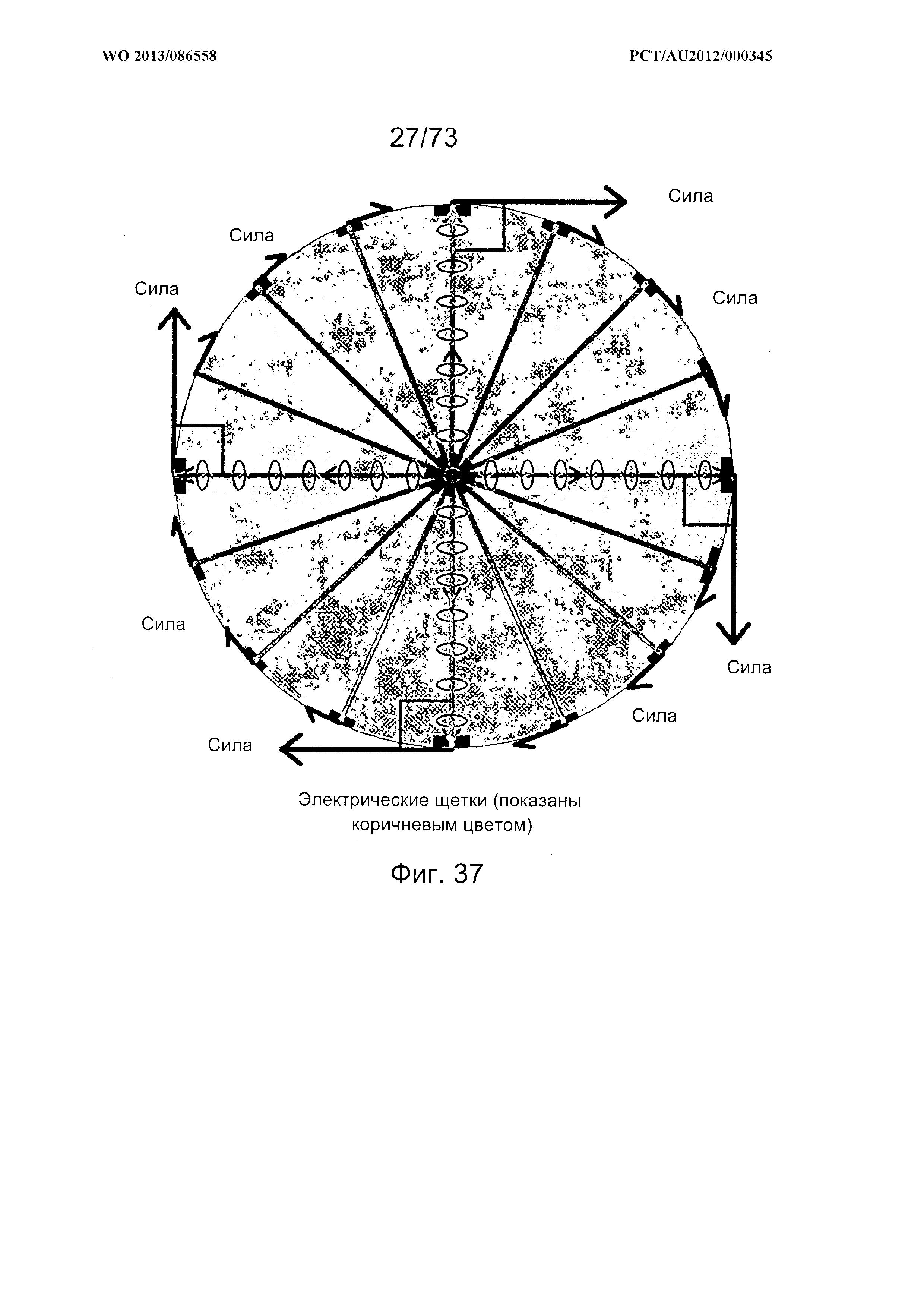

На фиг. 37 схематически показано распределение вращающего момента в роторе, показанном на фиг. 33 и 34;

На фиг. 38 схематически показан вид конструкции межроторного токопередающего механизма для использования в роторном узле согласно одному варианту реализации настоящего изобретения;

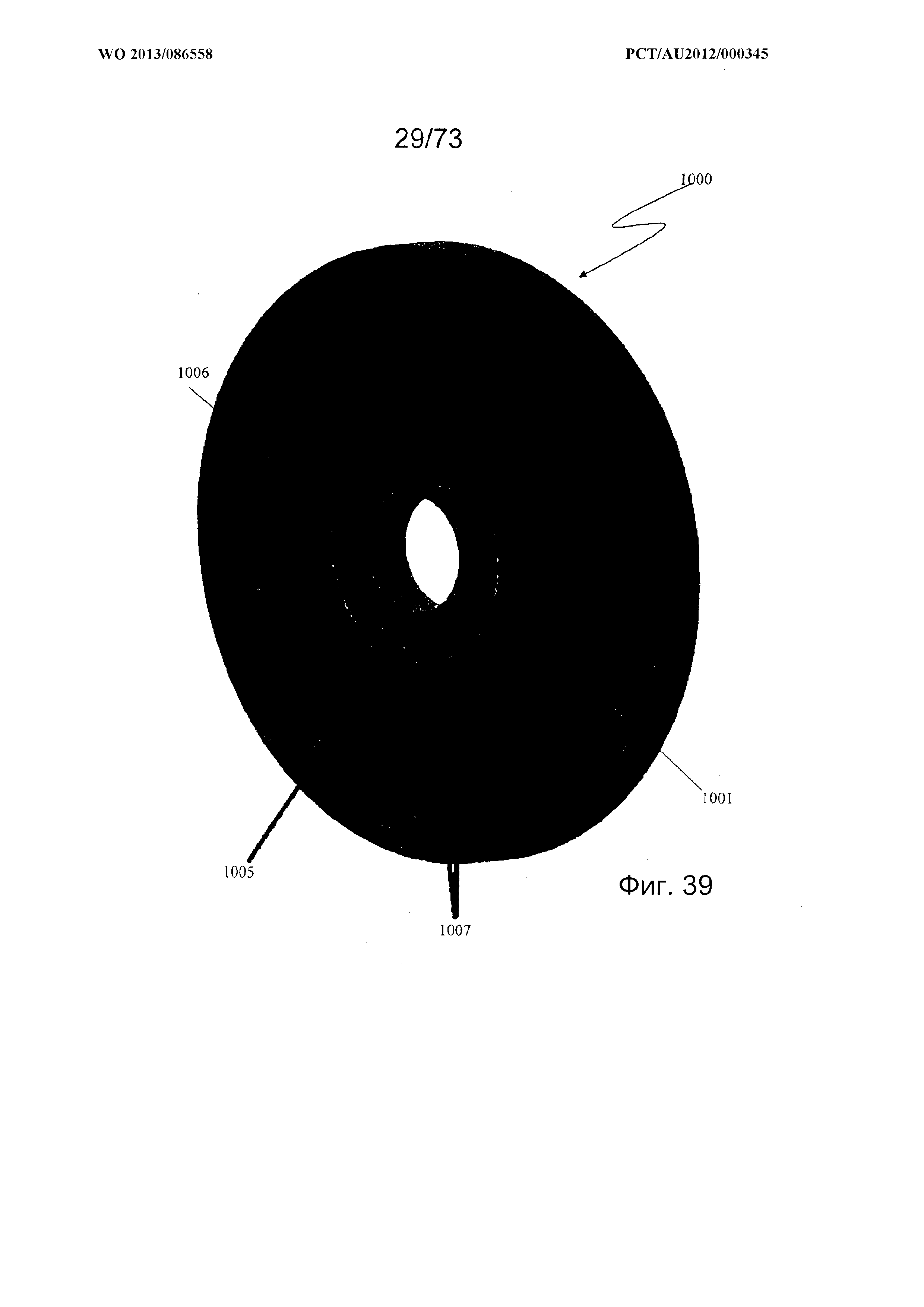

На фиг. 39 схематически показан вид обратной стороны межроторного токопередающего механизма, показанного на фиг. 38;

На фиг. 40 показана подробная схема, показывающая взаимное соединение роторов в токопередающем механизме, показанном на фиг. 38 и 39;

На фиг. 41 схематически показано расположение электромагнитов для обеспечения активного экранирования;

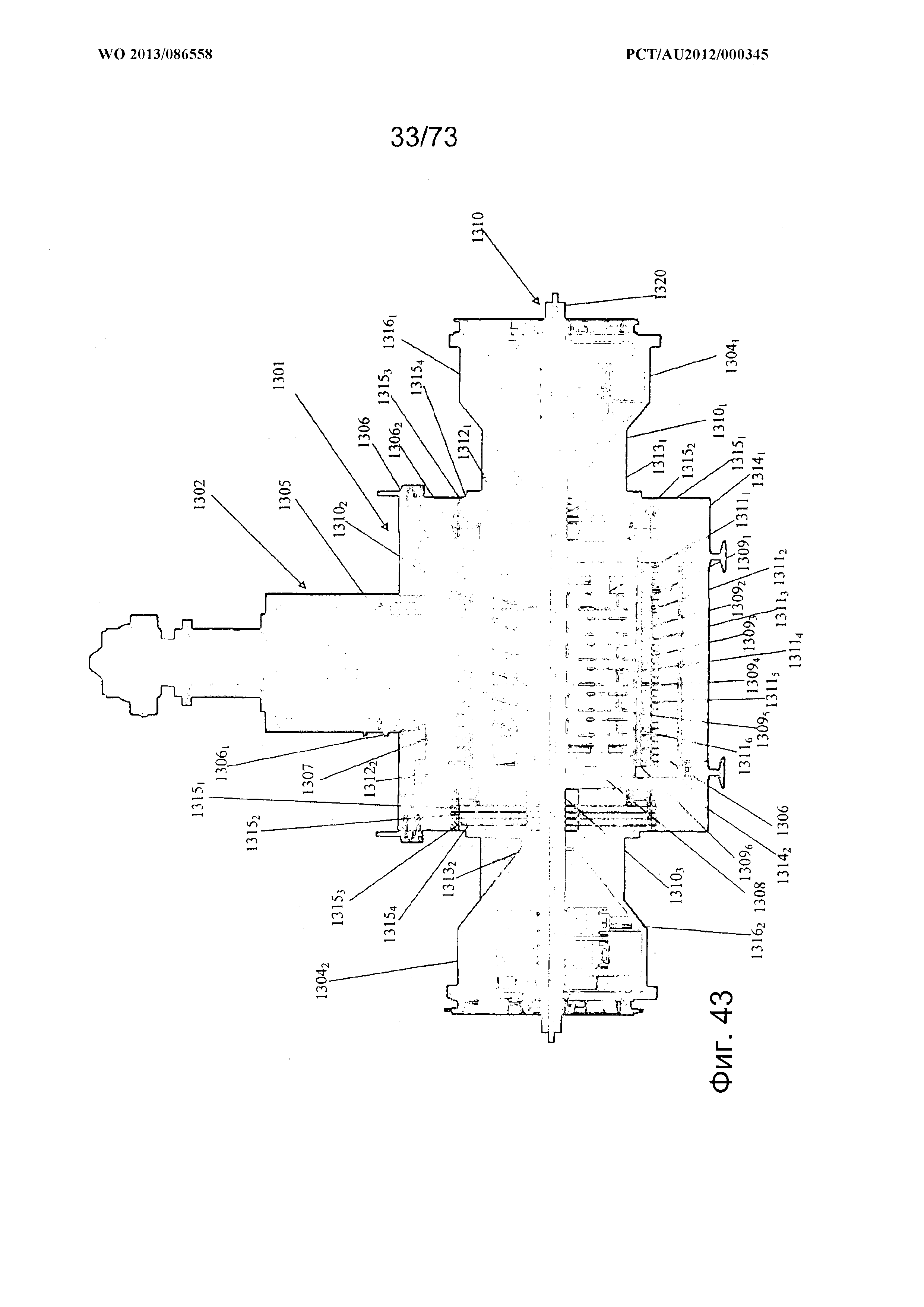

На фиг. 42 схематически показан вид электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

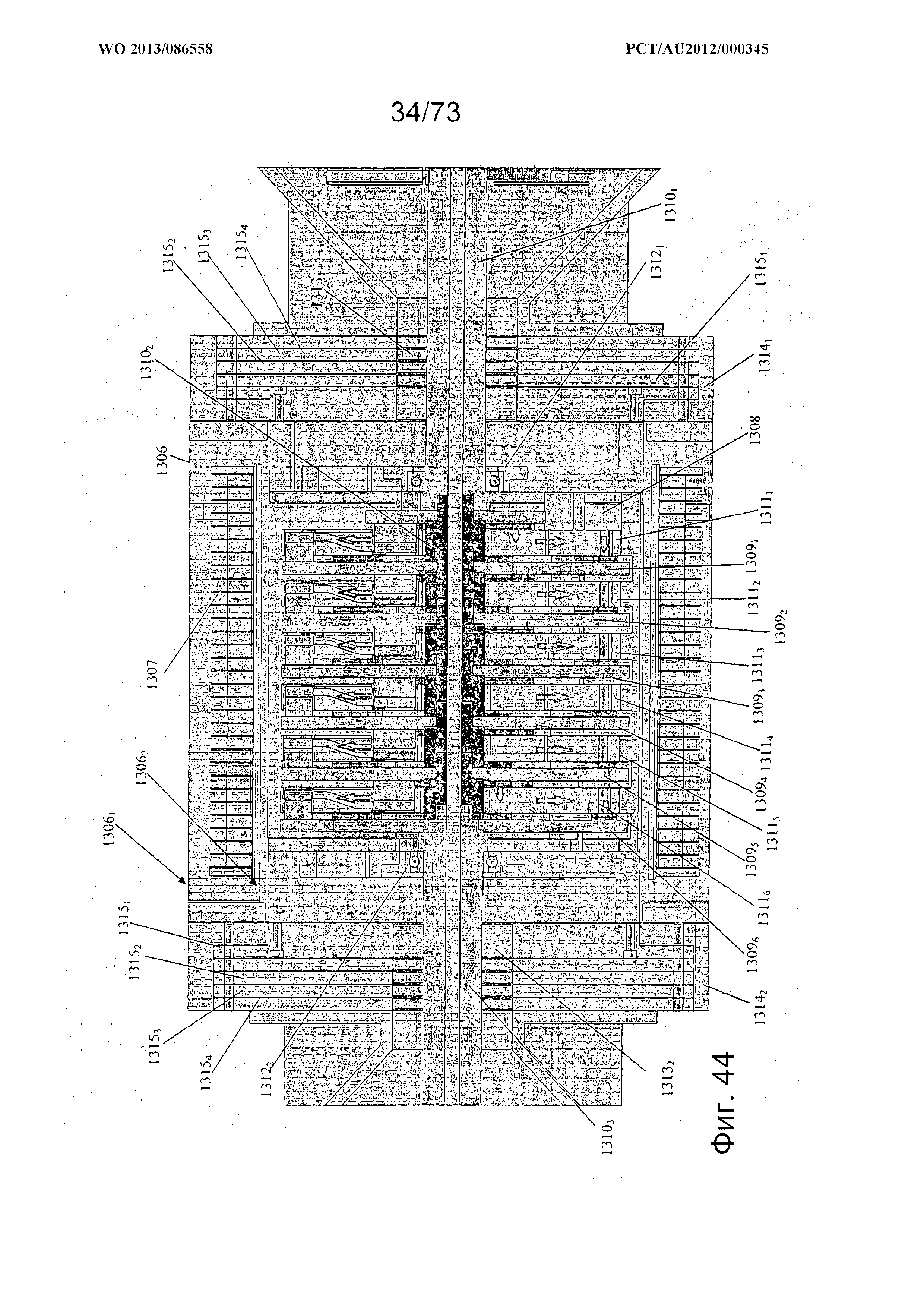

На фиг. 43 показан в разрезе вид турбины, показанной на фиг. 42;

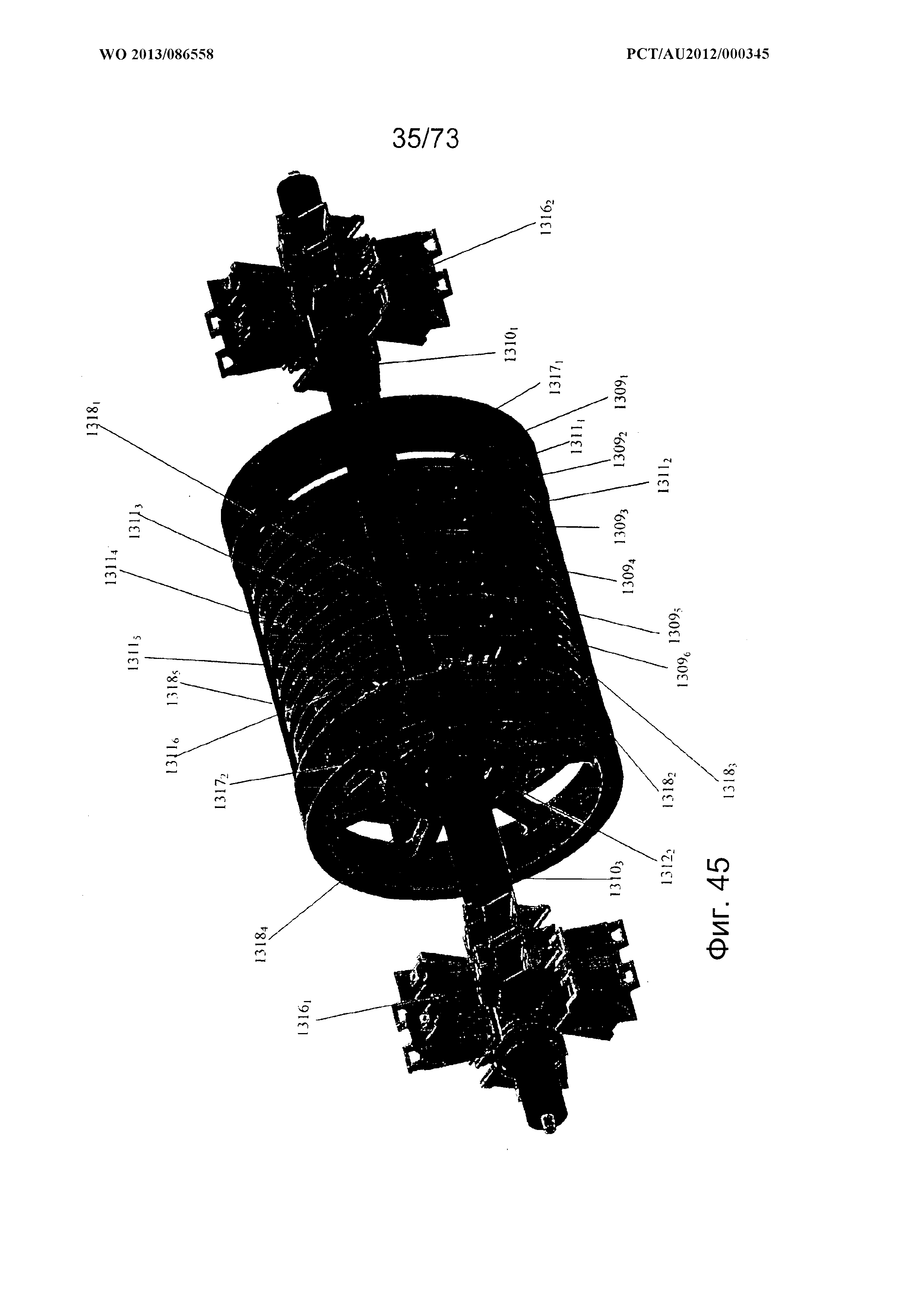

На фиг. 44 показан подробный разрез корпус роторов турбины, показанной на фиг.42 и 43;

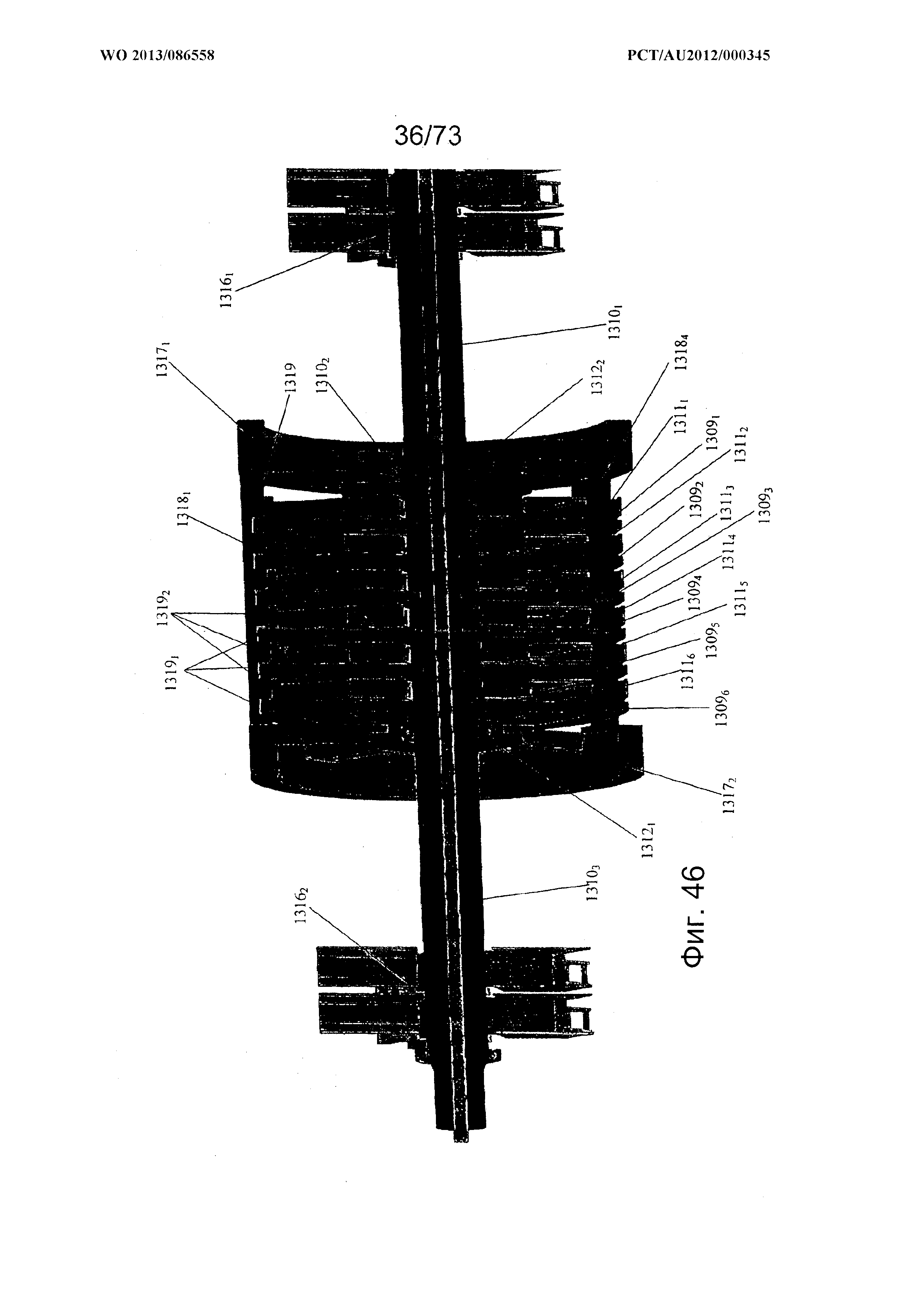

На фиг. 45 схематически показан вид роторного узла турбины, показанной на фиг. 43;

На фиг. 46 показан в разрезе вид роторного узла, показанного на фиг. 45;

На фиг. 47 схематически показан в разрезе вид электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 48 схематически показан вид роторного узла для использования в турбине, показанной на фиг. 47;

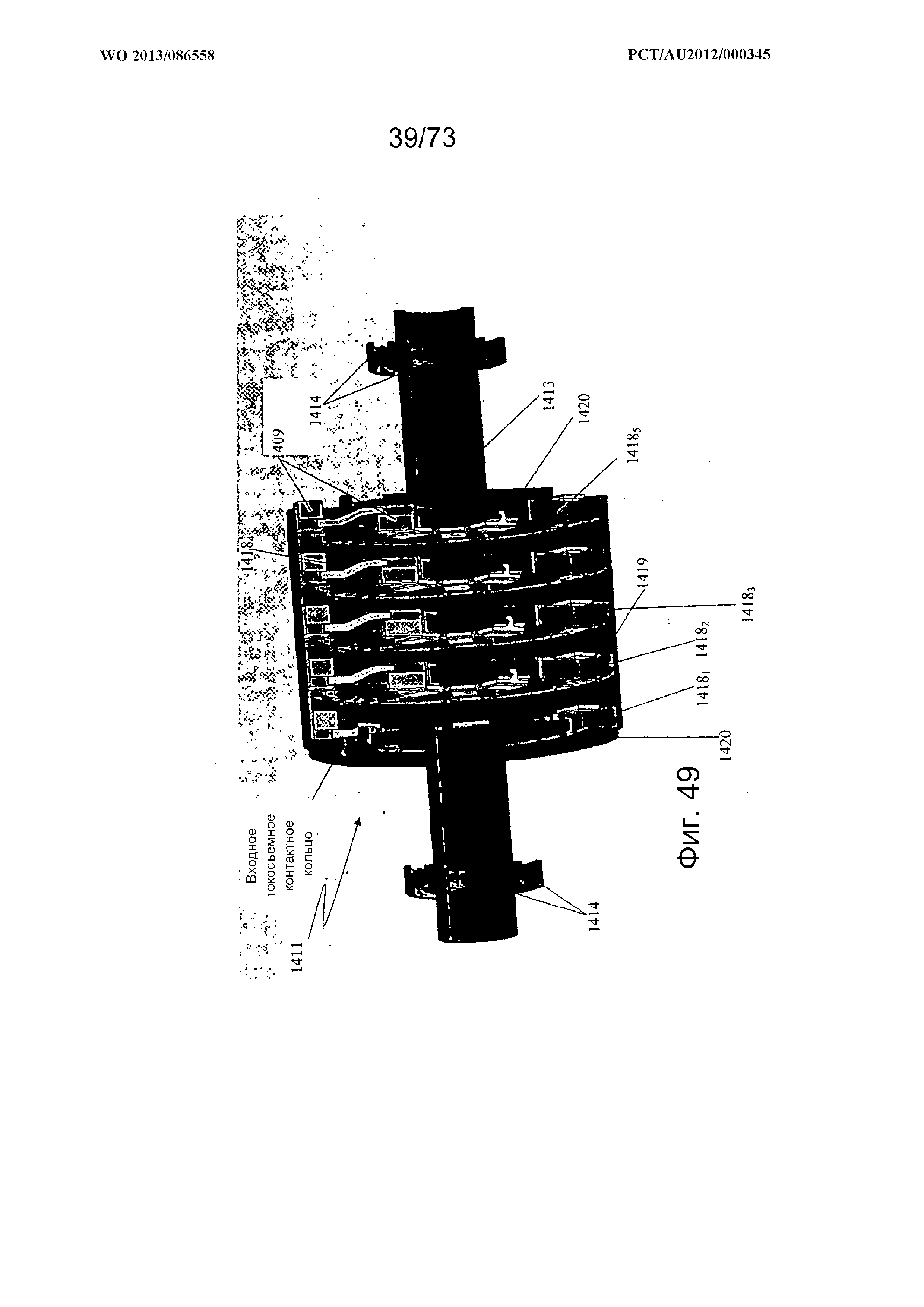

На фиг. 49 схематически показан разрез узла статора для использования в турбине, показанной на фиг. 47;

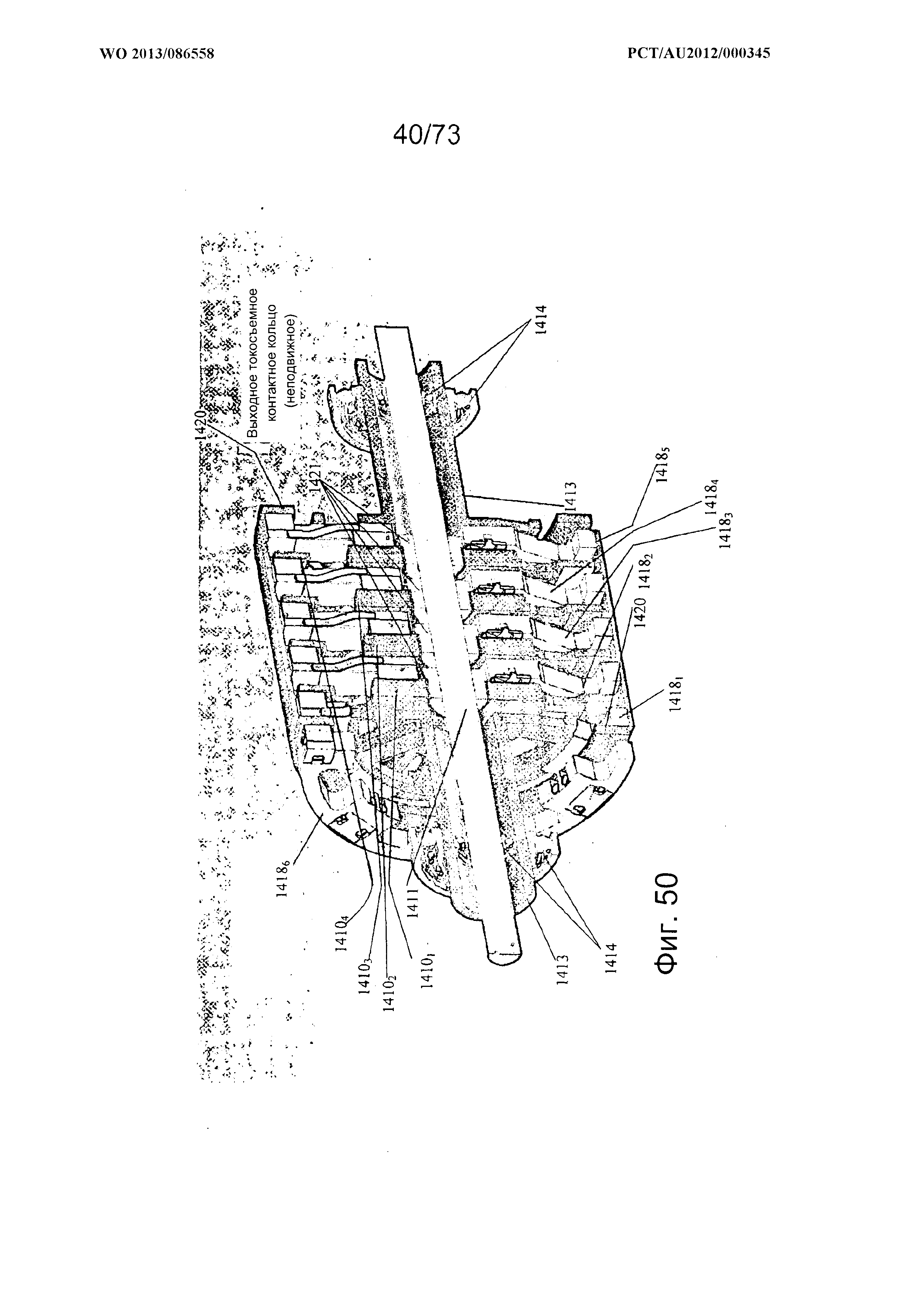

На фиг. 50 показан в разрезе вид роторного узла, показанного на фиг. 48, установленный на место внутри узла статора, показанного на фиг. 49;

На фиг. 51 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 47;

На фиг. 52 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 53 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 52;

На фиг. 54 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 55 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 54;

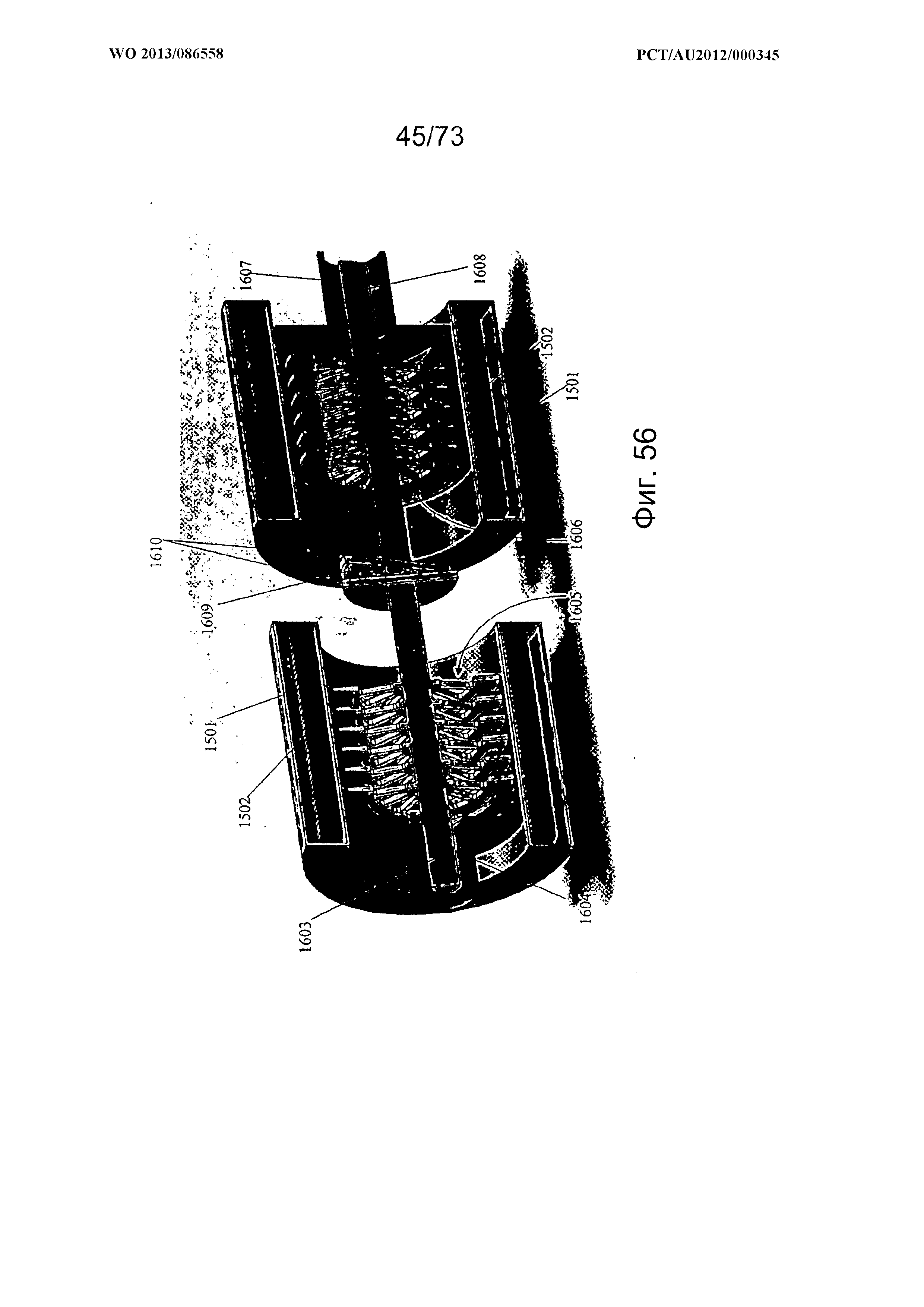

На фиг. 56 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

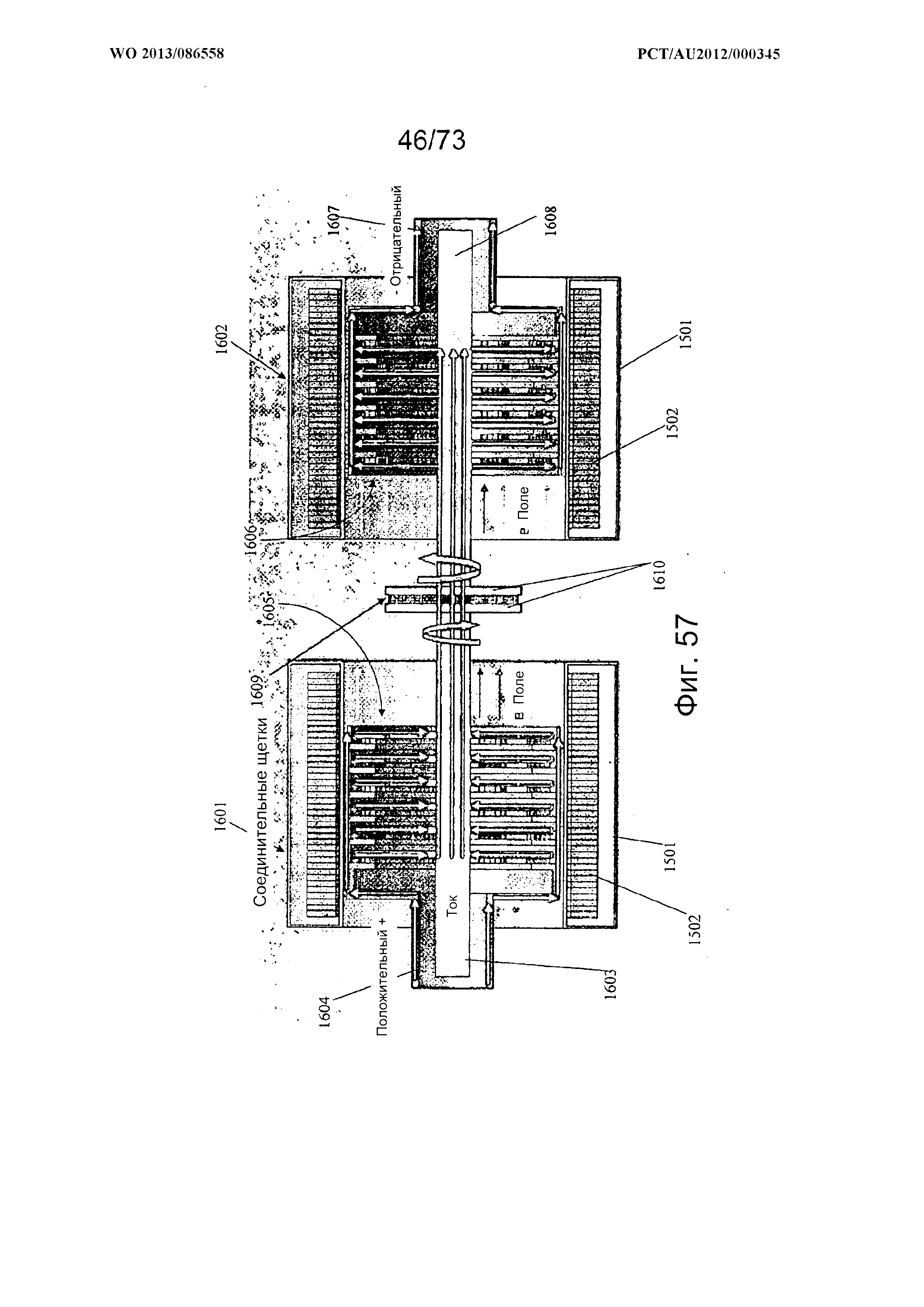

На фиг. 57 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 56;

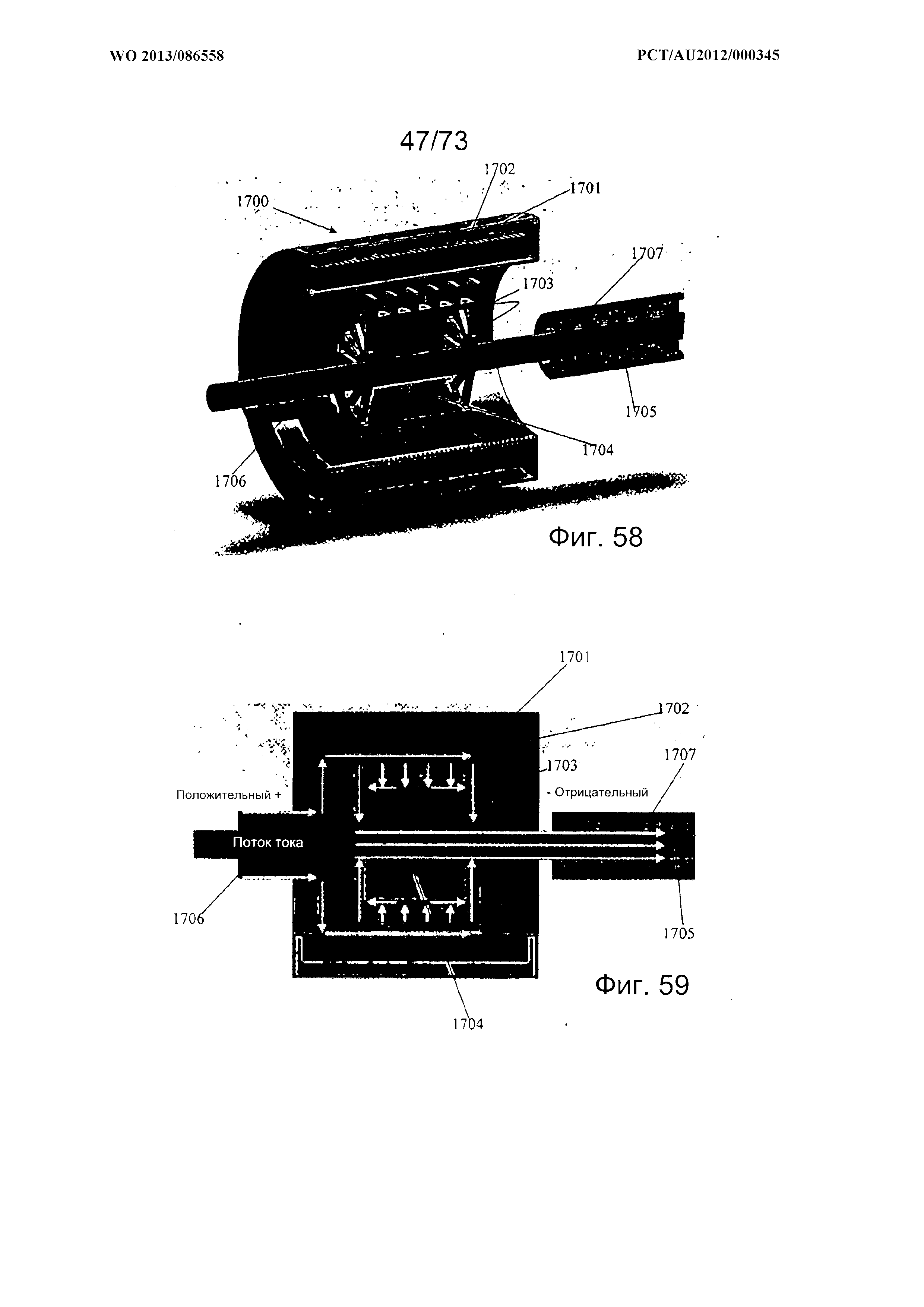

На фиг. 58 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 59 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 58;

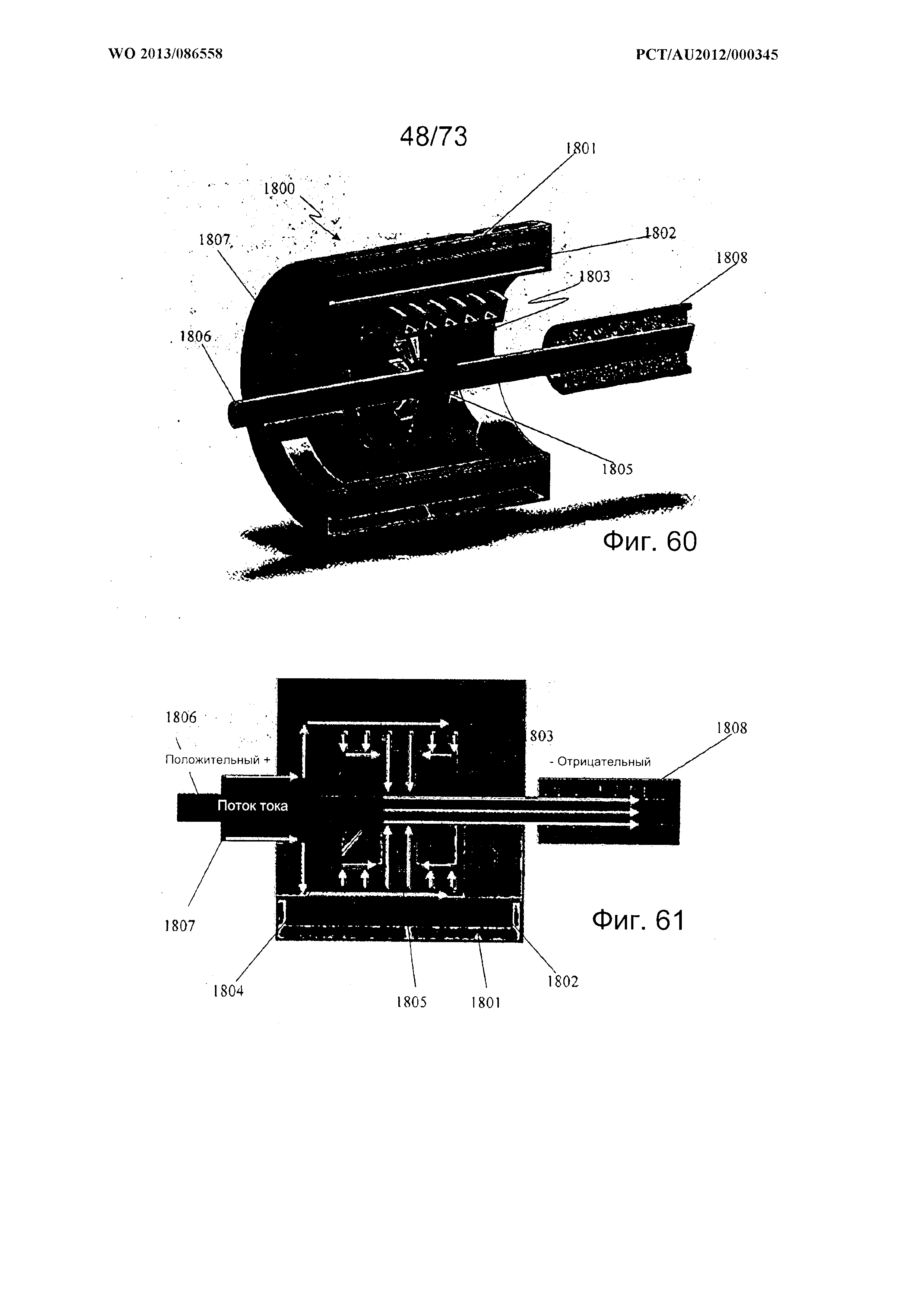

На фиг. 60 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 61 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 60;

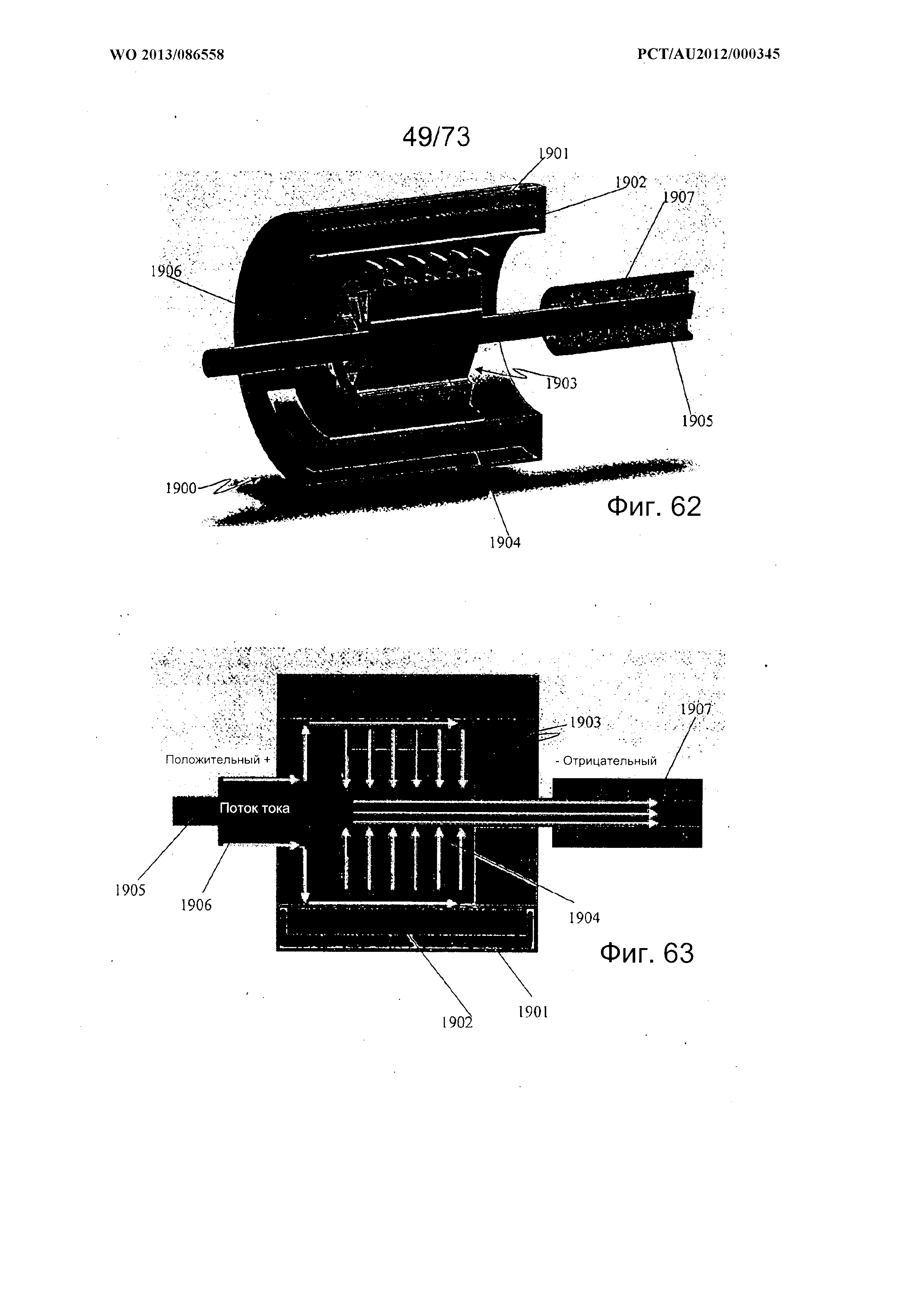

На фиг. 62 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 63 схематически показано прохождение тока возбуждения по роторам и статорам турбины, показанной на фиг. 62;

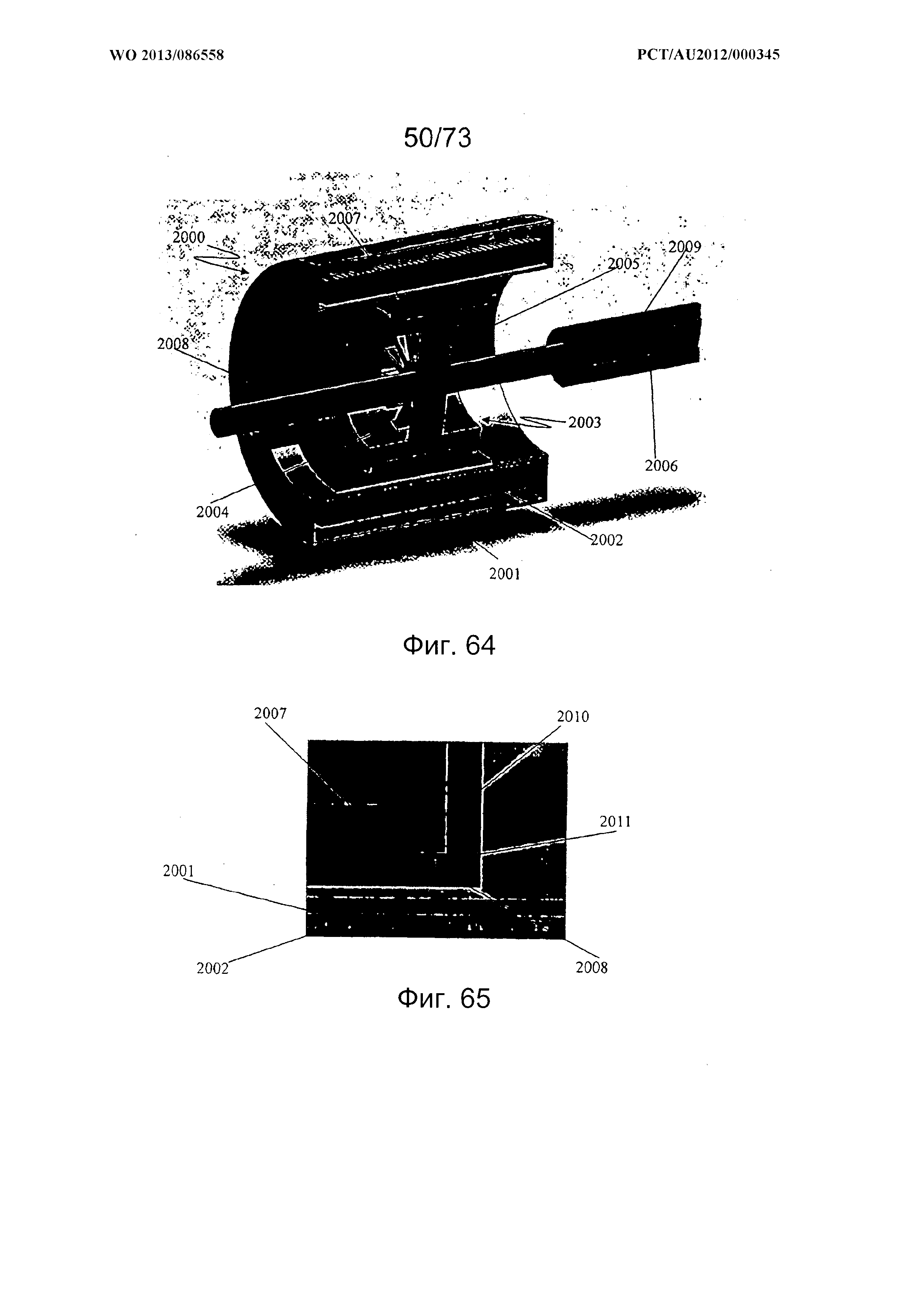

На фиг. 64 схематически в разрезе показан вид конструкции электромагнитной турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 65 показан подробный вид уплотнения для токопередающего механизма турбины, показанной на фиг. 54;

На фиг. 66 схематически показан вид одного возможного механизма для передачи вращающего момента от электромагнитного двигателя согласно одному варианту реализации настоящего изобретения;

На фиг. 67А в частичном разрезе показан вид механизма для передачи вращающего момента для соединения с электромагнитным двигателем согласно одному варианту реализации настоящего изобретения;

На фиг. 67В в разрезе показан вид механизма для передачи вращающего момента, показанного на фиг. 66;

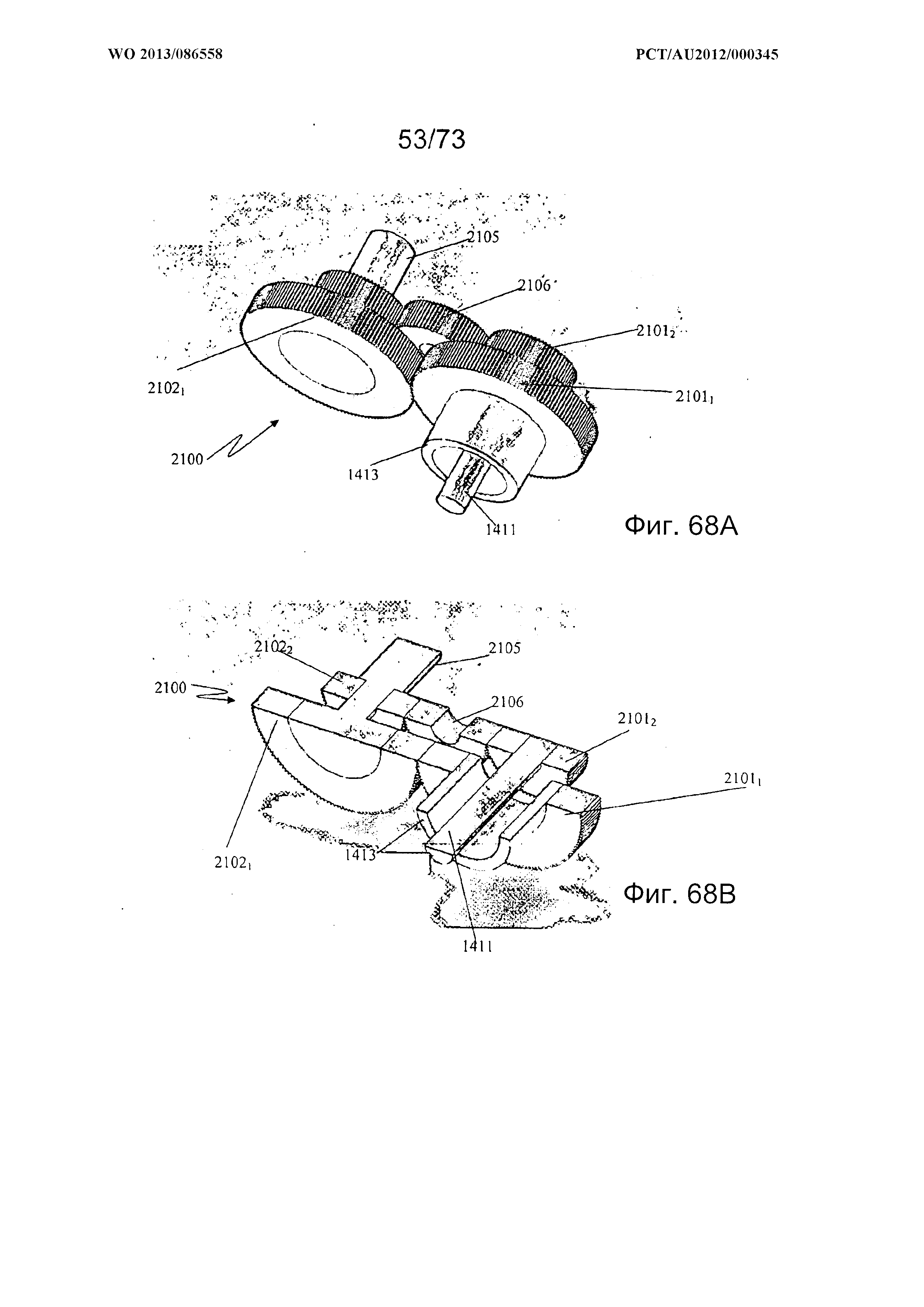

На фиг. 68А схематически показан вид механизма для передачи вращающего момента для соединения с электромагнитным двигателем согласно одному варианту реализации настоящего изобретения;

На фиг. 68В в разрезе показан вид механизма для передачи вращающего момента, показанного на фиг. 68А;

На фиг. 69А-69С показаны графики зависимостей различных характеристик электромагнитных турбин согласно вариантам реализации настоящего изобретения от диаметра ротора;

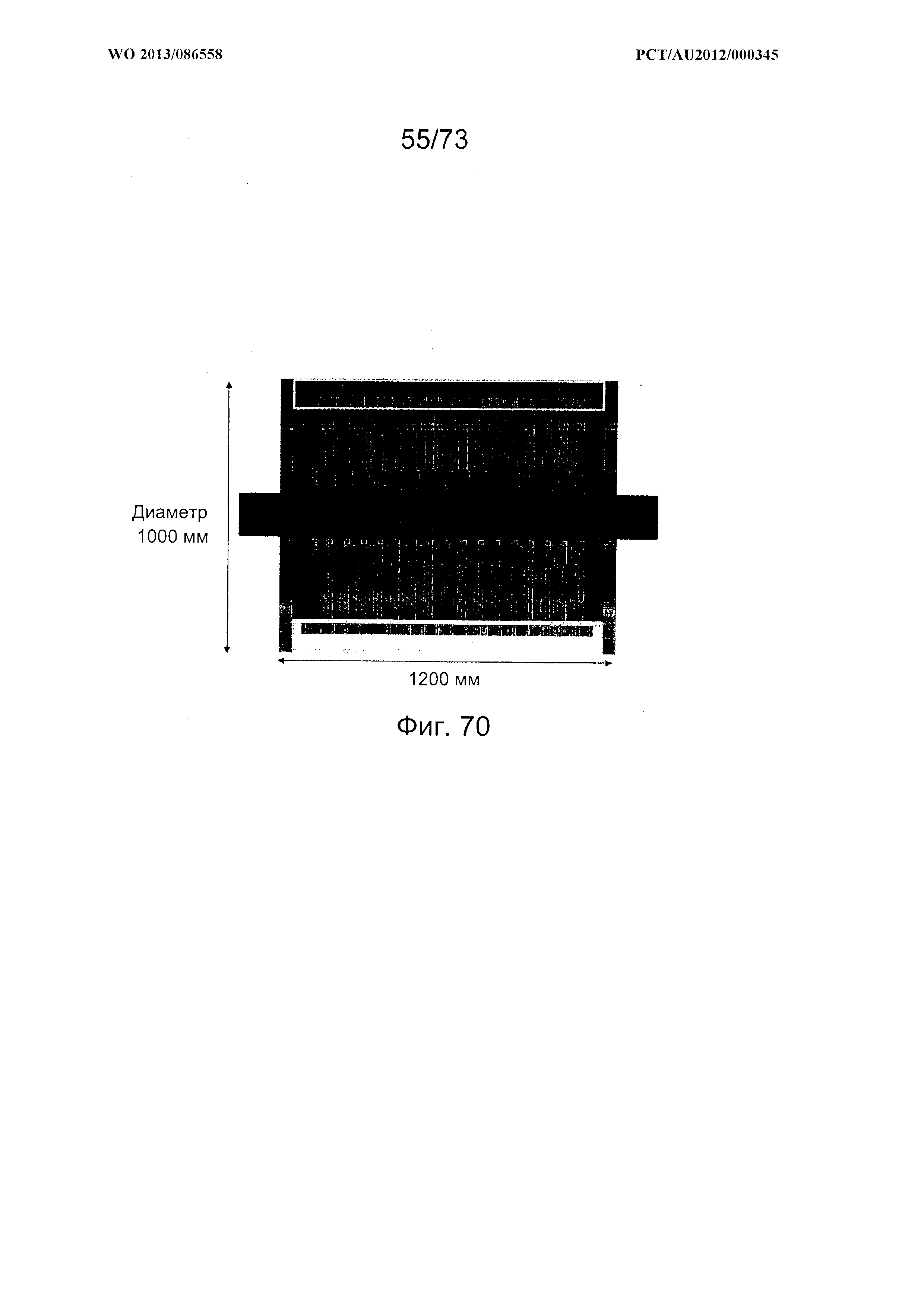

На фиг. 70 показан в разрезе вид турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 71 показана диаграмма магнитного поля, возбужденного турбиной, показанной на фиг. 70, при использовании компенсирующих катушек;

На фиг. 72 показан в разрезе вид турбины согласно одному варианту реализации настоящего изобретения;

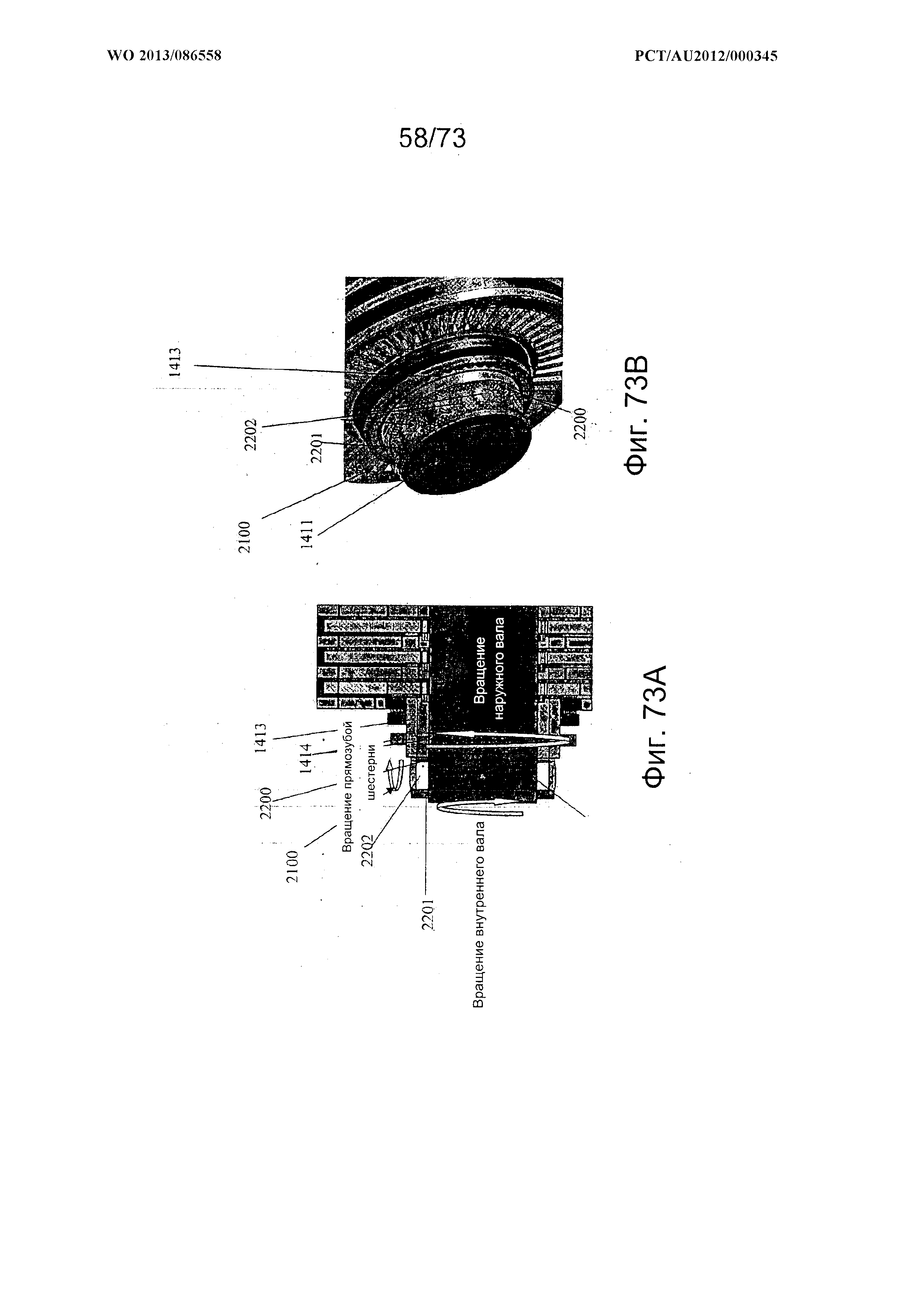

На фиг. 73А показан в разрезе вид механизма для передачи вращающего момента для турбины, показанной на фиг. 72;

На фиг. 73В схематически показан вид механизма для передачи вращающего момента для турбины показанной на фиг. 72;

На фиг. 74 показана диаграмма сил, генерируемых между двумя смежными соленоидами;

На фиг. 75 в разрезе показан вид турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 76 показан в разрезе вид, иллюстрирующий протекание электрического тока в турбине, показанной на фиг. 75;

На фиг. 77 показана диаграмма магнитного поля, возбужденного катушками турбины, показанной на фиг. 75;

На фиг. 78 в разрезе показан вид турбины согласно одному варианту реализации настоящего изобретения;

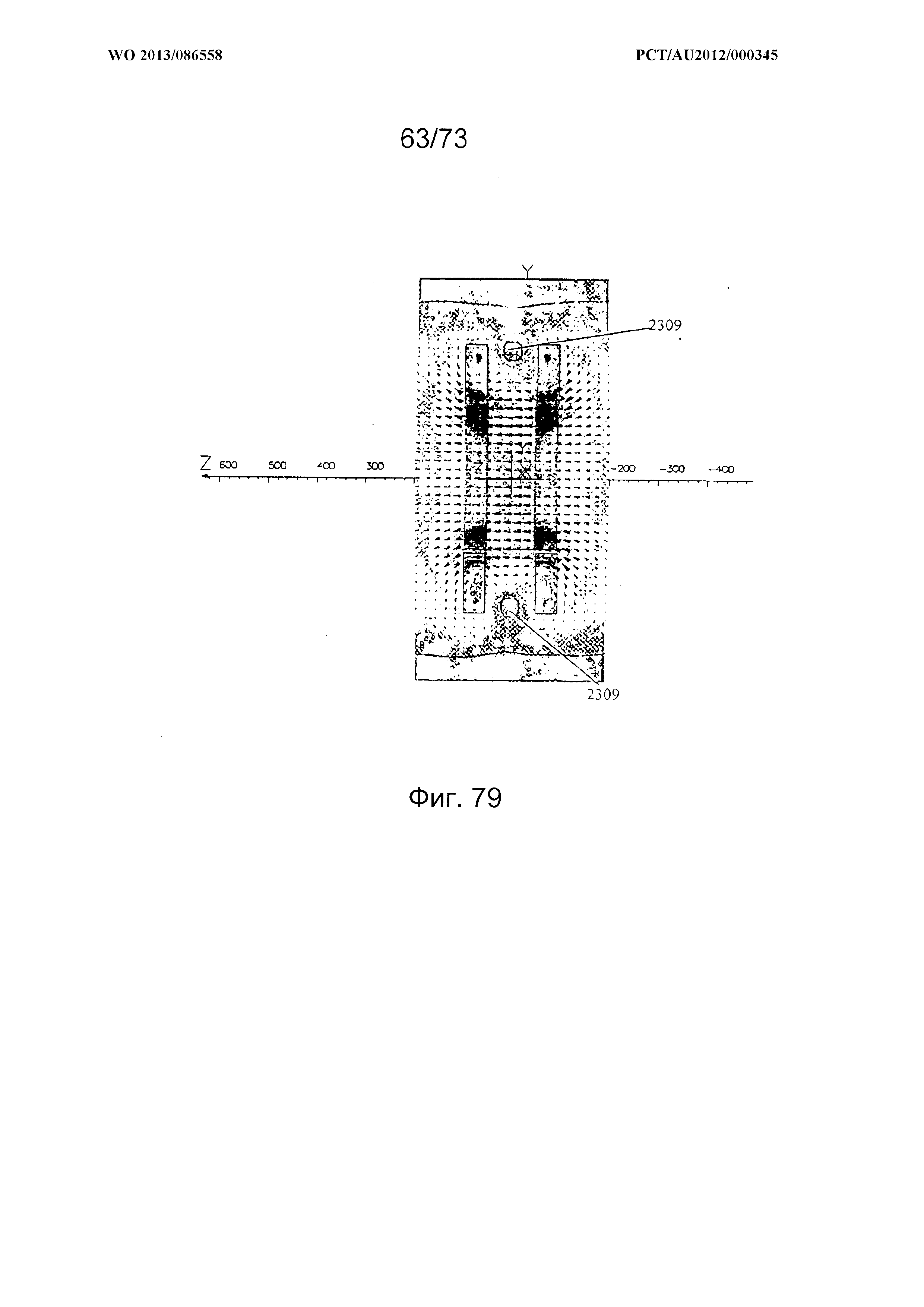

На фиг. 79 показана диаграмма магнитного поля, возбужденного катушками турбины, показанной на фиг. 78;

На фиг. 80 в разрезе показан вид турбины согласно одному варианту реализации настоящего изобретения;

На фиг. 81 показан в разрезе вид, иллюстрирующий протекание электрического тока в турбине, показанной на фиг. 80;

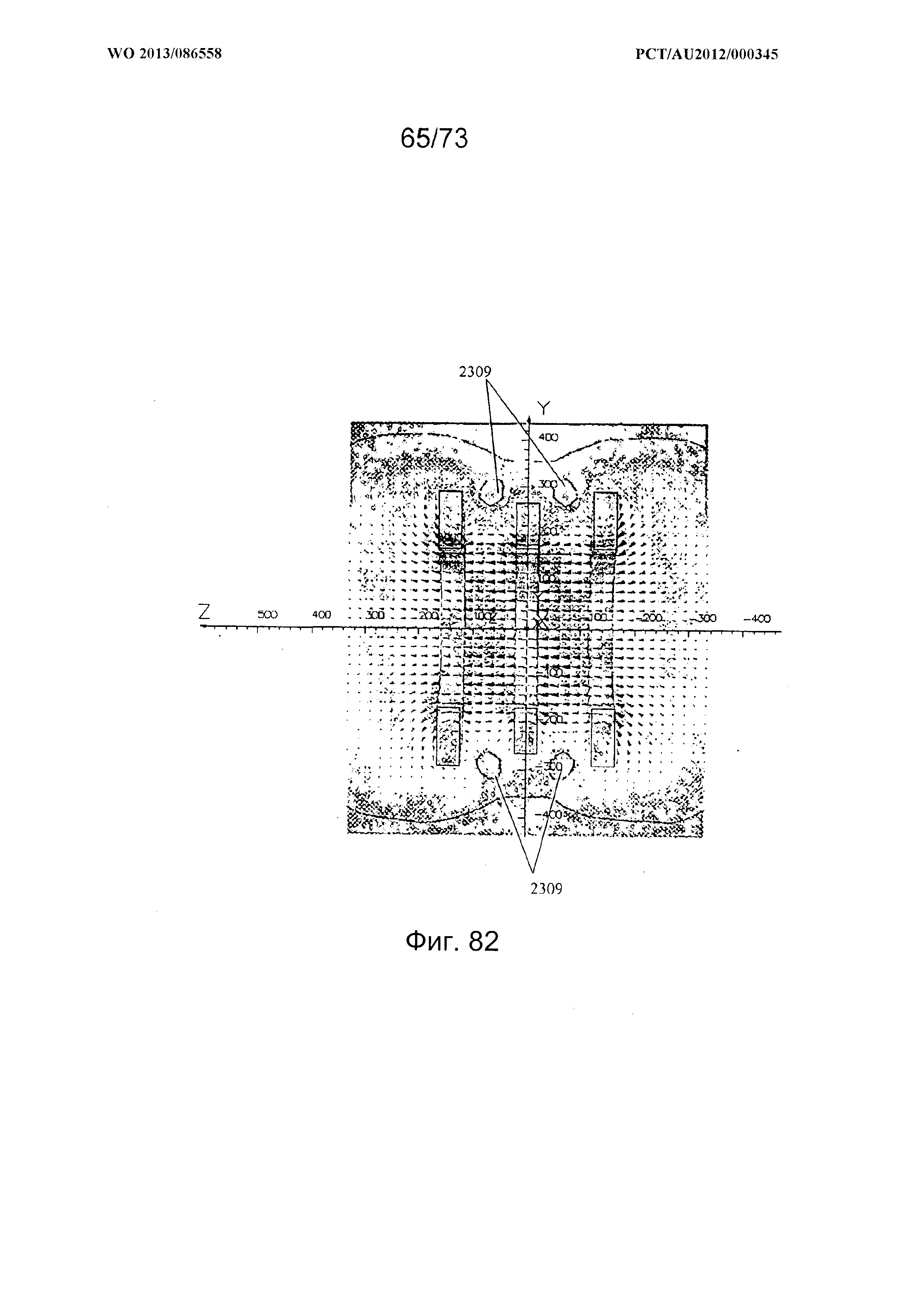

На фиг. 82 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине, показанной на фиг. 80;

На фиг. 83 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 84 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

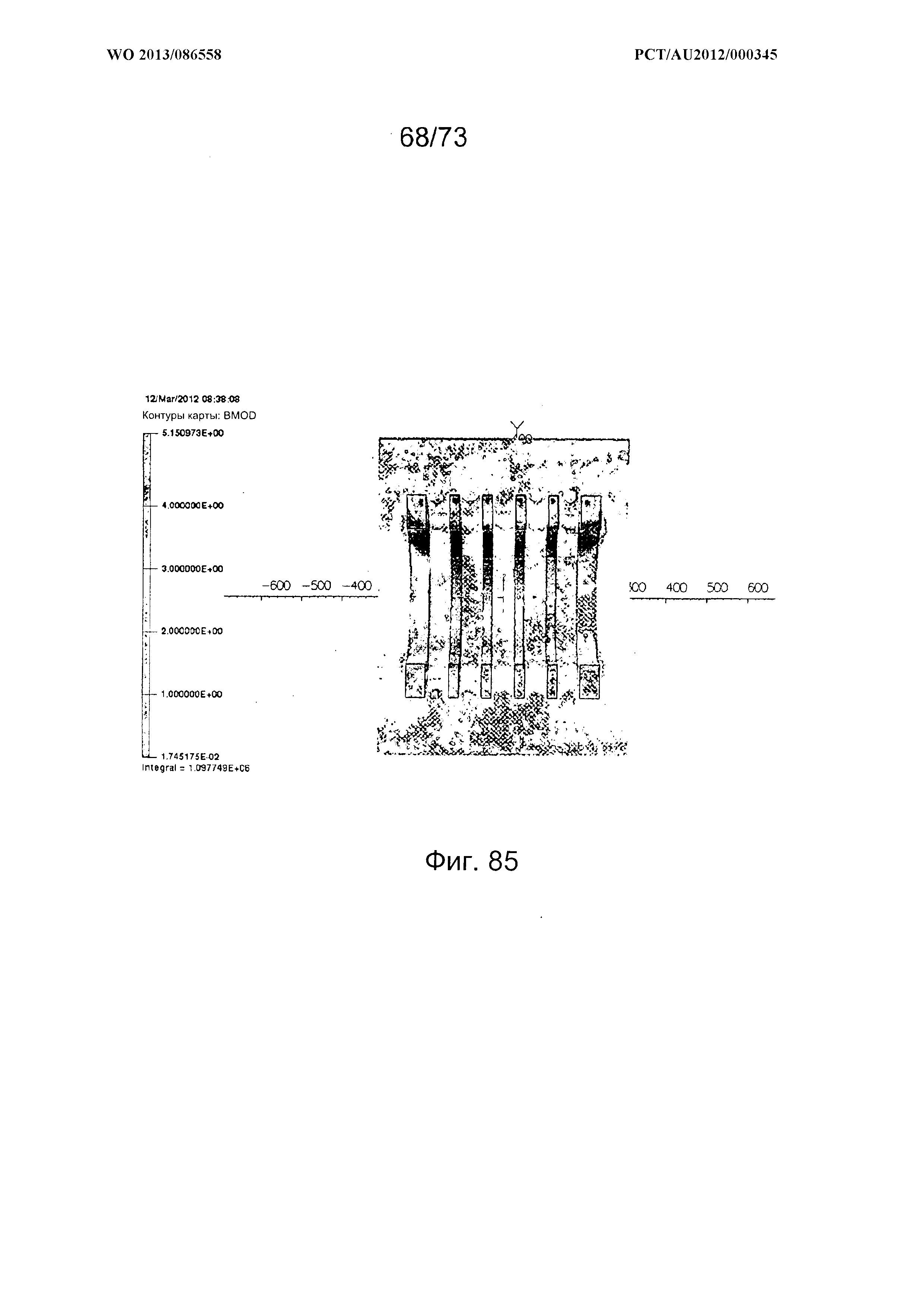

На фиг. 85 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 86 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 87 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 88 показана диаграмма магнитного поля, возбужденного катушками для использования в турбине согласно одному варианту реализации настоящего изобретения;

На фиг. 89 в разрезе показан покомпонентный вид турбины согласно одному варианту реализации настоящего изобретения; и

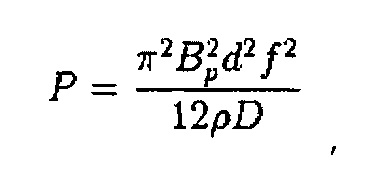

На фиг. 90 показан в разрезе вид, иллюстрирующий протекание электрического тока в турбине, показанной на фиг. 88.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0031] На фиг. 1 показан один вариант реализации высокоскоростной электромагнитной турбины 100 согласно одному варианту реализации настоящего изобретения. Как показано на чертеже, турбина 100 содержит корпус 101, сформированный из последовательности проводящих катушек 1021, 1022, 1023, 1024, 1025, 1026, 1027 и последовательности роторов 1031, 1032, 1033, 1034, 1035, 1036. Для специалистов очевидно, что высокоскоростная электромагнитная турбина показанного на фиг. 1 типа может быть выполнена по меньшей мере из одной катушки и одного ротора или любого количества роторов и катушек (т.е., количество катушек и роторов может быть от 1 до n в зависимости от необходимого размера турбины 100). Катушки 1021, 1022, 1023, 1024, 1025, 1026, 1027 соединены последовательно с формированием длинного соленоида для возбуждения необходимого магнитного поля для вызывания вращения роторов внутри турбины 100 при пропускании тока возбуждения через турбину 100.

[0032] Роторы 1031, 1032, 1033, 1034, 1035 и 1036, как показано на чертеже, установлены на валу 104. Вал 104 расположен коаксиально относительно центральной оси катушек 1021, 1022, 1023, 1024, 1025, 1026, 1027. В данном конкретном примере роторы 1031, 1032, 1033, 1034, 1035 и 1036 прикреплены к валу 104, который выполнен с возможностью свободного вращения. Специалистам понятно, что вал может быть фиксированным, в то время как роторы 1031, 1032, 1033, 1034, 1035 и 1036 могут быть выполнены с возможностью свободного вращения вокруг вала 104. В такой конструкции роторы 1031, 1032, 1033, 1034, 1035, 1036 могут быть установлены на валу с использованием подшипников, обеспечивающих возможность вращения каждого ротора независимо от вала 104.

[0033] Каждый ротор 1031, 1032, 1033, 1034, 1035, 1036 соединен с вторичным валом 105 для обеспечения передачи тока между роторами. В этом случае каждый ротор электрически и механически соединен со вторичным валом 105 посредством проводящей полосы 106 и зубчатого колеса 107 (показанных на фиг. 3), расположенных на наружной периферийной области каждого ротора 1031, 1032, 1033, 1034, 1035, 1036. Каждые из проводящих полос 1061, 1062, 1063, 1064, 1065, 1066 и зубчатых колес 1071, 1072, 1073, 1074, 1075, 1076 взаимодействуют с ведущими и токопередающими узлами, разнесенными на некоторое расстояние друг от друга вдоль длины вторичного вала 105.

[0034] Каждый из ведущих и токопередающих узлов, расположенных на вторичном валу, в данном случае содержит проводящее кольцо 108, соединенное с зубчатым колесом 109, которое соединено с электрической щеткой 110, соединенной с одним концом собирающей шины 111. Противоположный конец собирающей шины 111 соединен с основным валом 104 для создания пути обратного тока к следующему ротору внутри последовательности роторов, установленных на основном валу. При подаче электрического тока к ротору 1031 посредством щетки 1121, указанный ток протекает через радиальные спицы ротора 103 к проводящей полосе 106. Затем электрический ток передается проводящему кольцу 108 посредством контакта с проводящей полосой 106, через зубчатое колесо 109 и щетку 110 к собирающей шине 111 (более подробное описание передачи электрического тока внутри роторов и между роторами приведено в отношении фиг. 2 и 3 ниже). Зубчатое колесо 109 в данном случае обеспечивает вращающий момент, выработанный ротором 1031 под действием тока возбуждения, и передает его вторичному валу 105, так что он вращается вместе с роторами 1031, 1032, 1033, 1034, 1035, 1036 и основным валом 104. Благодаря вращению таким образом вторичного вала может быть уменьшен износ проводящих компонентов, а именно, проводящих полос 1061, 1062, 1063, 1064, 1065, 1066 и колец 1081, 1082, 1083, 1084, 1085, 1086.

[0035] На фиг. 2 в частичном разрезе показан вид сверху турбины, показанной на фиг. 1, на котором изображен канал 201 передачи (показанный красным цветом) тока возбуждения в турбине. Поскольку электрический ток приложен к ротору 1031 посредством щетки 1121, он протекает вдоль токопроводящей полосы 1061. Затем, электрический ток протекает по токопроводящему кольцу 1081 через контакт с токопроводящей полосой 1061, кольцо 1081, в свою очередь, передает электрический ток через зубчатое колесо 1091 щетке 1101. Щетка 1101 передает электрический ток собирающей шине 1111, которая действует моста, возвращающего электрический ток к щетке 1131, расположенной на основном валу 104, который передает электрический ток второму ротору 1032 в последовательности роторов 1031, 1032, 1033, 1034, 1035, 1036.

[0036] Затем электрический ток от второго ротора 1032 передается на кольцо 1082 вторичного вала 105 посредством токопроводящих полос 1062. Затем электрический ток протекает в собирающую шину 1112 через зубчатое колесо 1092 и щетку 1102, щетку 1132 в третий ротор 1033. Затем электрический ток передается через остальные роторы 1034, 1035 и 1036через последовательное соединение щеток 1133, 1134 и 1135 посредством соответствующей комбинации токопроводящих полос 1063, 1064 и 1065, колец 1083, 1084 и 1085, зубчатых колес 1093, 1094 и 1095, щеток 1103, 1104 и 1105 и собирающих шин 1113, 1114 и 1115. Поскольку ротор 1036 в данном случае является последним ротором в указанной последовательности, он обеспечивает соединение для тока возбуждения, протекающего от турбины до пути обратного тока, завершающего схему последовательного соединения. В данном случае токопроводящая полоса 1066 ротора 1036 передает электрический ток кольцу 1086, которое в свою очередь передает электрический ток щетке 1122, соединенной электрическим кабелем, завершающим схему последовательного соединения в турбине.

[0037] Из вышеуказанного описания понятно, что различные компоненты, расположенные на основном валу 104 и вторичном валу 105 вращаются вместе с их соответствующими валами, за исключением собирающих шин. Для обеспечения необходимого токопроводящего канала между валами 104, 105 собирающие шины 1111, 1112, 1113, 1114, 1115 должны оставаться неподвижными относительно перемещения валов 104, 105 и их соответствующих компонентов. Соответственно, каждая из собирающих шин 1111, 1112, 1113, 1114, 1115 установлена на валах посредством набора подшипников, которые позволяют валам 104, 105 вращаться независимо от собирающих шин 1111, 1112, 1113, 1114, 1115. Специалистам понятно, что также применена изоляция между токонесущими компонентами и валами 104, 105 для снижения электрического потенциала для электрического тока, протекающего вдоль длины каждого вала (т.е., максимальный электрический ток передается через каждый ротор посредством токопередающих механизмов, описанных выше).

[0038] На фиг. 3 показана одна возможная конструкция ротора 103 согласно одному варианту реализации настоящего изобретения. Как показано на чертеже, ротор 103 содержит втулку 301, соединенную с ободом 302 посредством набора спиц 303, разнесенных на некоторое расстояние друг от друга радиально вокруг втулки 301. Вокруг наружной периферийной области обода 302 расположены токопроводящая полоса 106 и зубчатое колесо 107. Как показано на чертеже, втулка 301 имеет отверстие 304 для монтажа ротора 103 на валу 104. При использовании электрический ток проходит от щетки к втулке 301, и от нее электрический ток протекает по радиальным путям в наружном направлении от втулки 301 вдоль каждой из спиц 303, как обозначено стрелками 305, в направлении обода 302 и токопроводящей полосе 106. Также на фиг. 3 показаны некоторые электродинамические элементы 306 для устранения вихревых токов (как описано более подробно ниже).

[0039] Согласно одному варианту реализации роторы выполнены из меди, на которую затем гальваническим способом нанесен слой никеля, серебра или другого металла с высокой проводимостью, причем зубчатое колесо 107 сформировано вместе с ободом 302. В таких случаях зубчатое колесо 107 также действует в качестве токопроводящей конструкции для передачи электрического тока зубчатому колесу 109, расположенному на валу 105. Согласно другому варианту реализации ротор может быть выполнен из титана, волоконного композиционного материала или другого материала, имеющего высокое сопротивление или не являющегося токопроводящим. В этом случае токопередача к токопроводящей полосе 106 может быть достигнута путем размещения сверхпроводящего материала поверх наружной поверхности втулки и спиц, такого как высокотемпературный сверхпроводник (например, лента из высокотемпературного сверхпроводимого проводника). Согласно другому варианту реализации сверхпроводящий материал может быть соединен с наружной поверхностью ротора для обеспечения необходимого токопередающего механизма. Токопроводящая полоса 106 может быть выполнена в форме одиночной непрерывной полосы, сформированной из непрерывной металловолоконной щетки. Согласно другому варианту реализации токопроводящая полоса может быть выполнена из нескольких покрывающих друг друга лепестков, сформированных из непрерывной металловолоконной щетки. Могут быть использованы непрерывные металловолоконные щетки типа, описанного в патенте США №6,245,440, или другие такие подходящие токопроводящие волоконные щетки.

[0040] На фиг. 4 показан другой вариант реализации расположения роторов высокоскоростной турбины согласно настоящему изобретению. Турбина 400 в данном примере выполнена из пары турбин 401, 402, расположенных параллельно, которые являются механически и электрически связанными.

[0041] В данном случае турбина 401 имеет конструкцию, подобную описанной выше и показанной на фиг. 1, и содержит корпус, сформированный из последовательности токопроводящих катушек 4051, 4052, 4053, 4054, 4055, 4056, 4057, создающих по существу однородное магнитное поле, и последовательности роторов 4071, 4072, 4073, 4074, 4075, 4076 (основных роторов), прикрепленных к выполненному с возможностью вращения валу 409. Каждый ротор содержит токопро водящую щетку 4111, 4112, 4113, 4114, 4115, 4116 и зубчатое колесо 4131, 4132, 4133, 4134, 4135, 4136, которые взаимодействуют с соседними роторами турбины 402 (описанными более подробно ниже).

[0042] Турбина 402 содержит корпус, сформированный последовательностью токопроводящих катушек 4041, 4042, 4043, 4044, 4045, 4046, 4047, создающих однородное магнитное поле, и последовательностью роторов 4061, 4062, 4063, 4064, 4065, 4066 (вторичных роторов), прикрепленных к выполненному с возможностью вращения валу 408. Каждый ротор содержит токопроводящую полосу 4121, 4122, 4123, 4124, 4125, 4126, которые находятся в контакте со щетками 4111, 4112, 4113, 4114, 4115, 4116 соседнего ротора турбины 401. Каждый из роторов 4061, 4062, 4063, 4064, 4065, 4066 также содержит зубчатое колесо 4141, 4142, 4143, 4144, 4145, 4146, которые взаимодействуют с зубчатыми колесами 4131, 4132, 4133, 4134, 4135, 4136 соседнего ротора турбины 401. Последовательность щеток 4101, 4102, 4103, 4104, 4105 электрически соединяет роторы 4061, 4062, 4063, 4064, 4065 с одним концом собирающих шин 4151, 4152, 4153, 4154, 4155, причем противоположный конец собирающих шин 4151, 4152, 4153, 4154, 4155 электрически соединен с роторами 4072, 4073, 4074, 4075, 4076 посредством последовательности щеток 4171, 4172, 4173, 4174, 4175.

[0043] Как указано выше, турбины 401 и 402 соединены последовательностью собирающих шин 4151, 4152, 4153, 4154, 4155. Как и в случае турбины, показанной на фиг. 1, собирающие шины 4151, 4152, 4153, 4154, 4155 действуют в качестве мостов обратного тока между валами 409, 408. Как показано на фиг. 5, ток возбуждения (обозначенный стрелками 419) протекает по валу 409 первой турбины через кабель 418, щетку 4031, от которой в свою очередь протекает к ротору 4071, причем электрический ток и вращающий момент ротора 4071 впоследствии передаются ротору 4061 посредством контакта щетки 4111 с токопроводящим кольцом 4121 и взаимодействием зубчатых колес 4131 и 4141. Затем электрический ток от ротора 4061 передается одному концу собирающей шины 4151 посредством щетки 4101 обратно к турбине 401 и к ротору 4072 посредством взаимодействия щетки 4171 с собирающей шиной 4151. Подобный процесс протекания электрического тока и передачи вращающего момента также действует и в отношении остальных роторов 4072, 4073, 4074, 4075, 4076 турбины 401 и роторов 4062, 4063, 4064, 4065, 4066 турбины 402.

[0044] Таким образом, электрический ток передается назад и вперед между турбинами посредством схемы последовательного соединения, сформированной взаимодействием щеток 4112, 4113, 4114, 4115, 4116 с соответствующими токопроводящим и полосами 4122, 4123, 4124, 4125, 4126, обеспечивающей возможность передачи электрических токов по щеткам 4142, 4143, 4144, 4145 к их соответствующей собирающей шине 4152, 4153, 4154, 4155 и, следовательно, следующему ротору 4072, 4073, 4074, 4075, 4076 в турбине 401. Как показано на чертеже, электрический ток непрерывно передается между турбинами 410, 402, пока он не будет выпущен из ротора 4066 посредством щетки 4032 в кабель 418, завершающий указанную схему последовательного соединения.

[0045] Подробный вид взаимодействия основного ротора 407 турбины 401 с вторичным ротором 406 турбины 402 для облегчения передачи электрического тока и вращающего момента между указанными двумя устройствами показан на фиг. 6А и 6В. На фиг. 6А показано токопередающее устройство, в котором щетка 411 состоит из множества токопроводящих лепестков 601, проходящих в наружном направлении от обода 602 основного ротора 407. Свободный конец лепестков 601 в данном случае имеет наклон в направлении обода 602, так что часть каждого лепестка по существу ориентирована тангенциально к ободу 602. Лепестки 601 сконструированы таким способом, благодаря которому уменьшен износ каждого лепестка при его контакте с токопроводящей полосой 412, расположенной на наружной периферийной области обода 604 вторичного ротора 406. Поскольку по существу тангенциальные части каждого лепестка входят в контакт с токопроводящей полосой, указанный лепесток сгибается во внутреннем направлении к ободу 602 и таким образом снижает трение между лепестками и поверхностью токопроводящей полосы 412 с одновременным увеличением области контактной поверхности для передачи электрического тока.

[0046] На фиг. 6В показан другой вариант расположения лепестков 601, формирующих щетку 411. Как показано на чертеже, лепестки в данном случае выполнены в форме токопроводящих петель, расположенных на наружной периферийной области обода 602. При контакте с токопроводящей полосой 412 каждый лепесток прижимается к ободу 602, и сжатие петель таким образом вновь уменьшает трение между полосой 412 и поверхностью лепестка и в тоже время поддерживает хороший контакт для облегчения передачи электрического тока с пониженными потерями. Кроме того, описанная конструкция лепестков 601 лучше всего подходит для ситуаций, в которых турбины могут вращаться как в прямом, так и в обратном направлениях.

[0047] В случае, показанном на фиг. 6А, и в случае, показанном на фиг. 6В, передача тока происходит от основного ротора 407 к вторичному ротору 406, т.е., турбины приводятся в действие в переднем направлении. Как показано на чертеже, электрический ток передается (как обозначено стрелками 600) от втулки основного ротора 407 вдоль каждой спицы 603 к ободу 602 и затем к лепесткам 601 щетки 411. Электрический ток протекает по лепесткам 601 к токопроводящей полосе 412 в точке контакта между указанными двумя элементами. Затем электрический ток протекает от полосы 412 к ободу 604 через радиальные спицы 605 к втулке вторичного ротора 406 (не показан), где он затем протекает по собирающей шине 415 через щетки 414 (не показано).

[0048] На фиг. 6С показана токопередача между вторичным ротором 406 и собирающей шиной 415 более подробно. Как указано выше, электрический ток передается от ротора 406 к собирающей шине через щетку 410, расположенную между указанными ротором и шиной. В этом примере щетка 410 содержит множество лепестков 606, прикрепленных к токопроводящему материалу 607 подложки, который входит в контакт с собирающей шиной 415. Как может быть видно из данного примера, большая часть лепестков 606 находится в контакте с втулкой ротора 406 посредством нескольких лепестков 606, находящихся в контакте с радиальными спицами 605 ротора 406. В данном примере щетка 410 установлена с возможностью синхронного вращения с валом (не показан) вторичной турбины. Поскольку при такой форме прямого соединения щетка подвержена износу, степень износа значительно меньше, чем износ щетки, установленной на основных роторах 407. Щетки, расположенные на наружной периферийной области основных роторов, контактируют при более высоких угловых скоростях по сравнению с угловыми скоростями в случае щеток, установленных на валах турбин, причем соотношение между указанными скоростями пропорционально разности радиусов между внутренними и наружными щетками.

[0049] Механизм токопередачи от собирающей шины 415 к следующему ротору 407 в последовательности основных роторов показан на фиг. 6D. Как описано выше, передача электрического тока от собирающей шины 415 к следующему ротору в последовательности основных роторов осуществлена посредством контакта щетки 417 с собирающей шиной 415. Как и в случае щетки 410, щетка 417 составлена из множества токопроводящих лепестков 608, прикрепленных к токопроводящей подложке 609, которая совмещена с токопроводящей втулкой 610, соединенной со следующим ротором в последовательности основных роторов. Как показано на чертеже, лепестки 608 находятся в полном контакте с задней поверхностью конца собирающей шины 415. Опять же, будет происходить некоторое изнашивание щетки 417, контактирующей с задней поверхностью собирающей шины при ее вращении с втулкой 610 и валом (не показан). Однако, в данном случае износ щетки значительно меньше, чем если бы она была расположена на наружной периферийной области основных роторов.

[0050] На фиг. 7А и 7В показано устройство высокоскоростной турбины согласно одному варианту реализации настоящего изобретения. В данном конкретном примере турбина 700 содержит множество роторов, расположенных в основном пакете 7011,1, 7011,2, 7011,3, 7011,4 и вторичном пакете 70l2,1, 7012,2, 7012,3, 7012,4 роторов, размещенных внутри последовательности катушек 709, создающих по существу однородное магнитное поле. Установка основного и вторичного пакетов роторов внутрь корпуса турбины подобна установке в случае двухкорпусной турбины, описанном выше и показанном на фиг. 4 и 5. Как показано на чертеже, роторы основного пакета 7011,1, 7011,2, 7011,3, 7011,4 установлены на основном ведущему валу 702 турбины 700, в то время как вторичный пакет 70l2,1, 7012,2, 7012,3, 7012,4 роторов установлен на вторичном ведущему валу 703. Каждый ротор в основном пакете содержит щетку 7051, 7052, 7053, 7054 и зубчатое колесо 7071, 7072, 7073, 7074, которые взаимодействуют с соседним ротором во вторичном пакете 7012,1, 7012,2, 7012,3, 7012,4 роторов.

[0051] Как показано на фиг. 7В, роторы основного пакета 7011,1, 7011,2, 7011,3, 7011,4 и вторичного пакета 7012,1, 7012,2, 7012,3, 7012,4 электрически и механически соединены вместе посредством собирающих шин 7041, 7042, 7043, образующих дополнительный физический канал между основным 702 и вторичным 703 валами. Собирающие шины 7041, 7042, 7043 также служат мостами для электрического тока между чередующимися роторами внутри основного пакета 7011,1, 7011,2, 7011,3, 7011,4, и вторичного пакета 7012,1, 7012,2, 7012,3, 7012,4 роторов. Если ток возбуждения, обозначенный стрелками 716, приложен посредством входного кабеля 7151 через щетку 7171 к основному ведущему валу 702, электрический ток 716 передается ротору 7011,1 и проходит к ротору 7012,1 благодаря электрическому взаимному соединению, сформированному контактом щетки 7051 с соответствующей токопроводящей полосой 7061, расположенной на наружной периферийной области ротора 7012,1. Вращающий момент, действующий на ротор 7011,1 вследствие вращения основного вала 702, передается ротору 7012,1 взаимодействием зубчатого колеса 7071 с соответствующим зубчатым колесом 7081, расположенным на наружной периферийной области ротора 7012,1. Электрический ток, пропущенный через токопроводящую полосу 7061, протекает по ротору 7012,1 к щетке 7101, соединенной с собирающей шиной 7041, которая возвращает электрический ток в ротор 7011,2 посредством щетки 7131. Указанная непрерывная передача электрического тока повторяется в роторах 7011,2, 7011,3, 7011,4 и 7012,2, 7012,3 основного и вторичного пакетов ротора в соответствии со схемой последовательного соединения, сформированной взаимодействием щеток 7052, 7053 и 7054 с соответствующими токопроводящими полосами 7082, 7083, 7084, в результате чего электрический ток может быть передан вдоль соответствующей комбинации щеток 7102, 7103, 7132, 7133 собирающих шин 7042, 7043 перед его выпуском посредством щетки 7172, которая соединяет ротор 7012,4 с кабелем 7152 обратного тока для замыкания схемы последовательного соединения.

[0052] Как может быть видно на фиг. 7А и 7В, указанное конкретное расположение роторов обеспечивает возможность соединения катушек 709 для формирования жесткого корпуса, т.е. отсутствует необходимость в физическом промежутке между катушками для размещения устройства для передачи вращающего момента и электрического тока. Также, указанное расположение обеспечивает улучшенное использование внутреннего сгенерированного поля и, таким образом, вырабатывание увеличенного вращающего момента. В дополнение к этому, форма корпуса турбины также способствует увеличению использования магнитного поля, в частности, катушки запрессованы в области, в которых установлен контакт между основным пакетом 7011,1, 7011,2, 7011,3, 7011,4 и вторичным пакетом 7012,1, 7012,2, 7012,3, 7012,4 роторов. Результирующая форма катушек напоминает форму бинокля, и, таким образом, устройство, показанное на фиг. 7А и 7В, названо бинокулярной турбиной. В то время как одно преимущество бинокулярной турбины состоит в улучшенном использовании поля, другое преимущество состоит в том, что поскольку между катушками 709, формирующими соленоид, не требуется промежуток, ее габаритный размер по сравнению с описанными выше одиночной и спаренной турбинами аналогичной мощности является уменьшенным.

[0053] Специалистам понятно, что поскольку во всех описанных выше примерах для передачи вращающего момента между основным и вторичным валами используются металлические зубчатые устройства, существует электрический потенциал, который может вызвать образование дуги между зубцами каждого зубчатого колеса при их зацеплении. Для уменьшения электрического потенциала, вызывающего образование дуги, расстояние между соседними зубчатыми колесами может быть отрегулировано для изменения величины поверхностного контакта между взаимодействующими поверхностями зубчатых колес. Один пример осуществления такой модификации показан на фиг. 7С, на котором показана двухроторная турбина 800, имеющая бинокулярную конструкцию.

[0054] Турбина 800 в этом примере содержит катушку 801, содержащую установленные в ней основной вал 802 и основной ротор 803. Основной вал в данном случае установлен между двумя фиксированными подшипниками 8041, 8042. Как и в описанных выше примерах, основной ротор 803 соединен электрически и механически посредством токопроводящего кольца 805 и зубчатого колеса 806 с токопроводящей полосой 807 и зубчатым колесом 808 вторичного ротора 809, установленного на вторичном валу 810. Для обеспечения возможности регулирования уровня контакта между зубчатыми колесами 806 и 808, вторичный вал установлен на подвижных подпружиненных монтажных опорах 8111, 8112, причем сила, приложенная пружинами, регулируемая уровнем их натяжения, направлена к основному валу, как показано на чертеже стрелками 812. Регулированием натяжения пружин в указанных опорах ротор 809 и вал 810 могут быть перемещены в боковом направлении, как показано на чертеже стрелкой 813, к основному ротору 803 или от него, и таким образом может быть изменен уровень контакта между зубчатыми колесами 806, 808.

[0055] В случае использования последовательности роторов согласно вышеописанным примерам турбины, также может быть желательным изменение расстояние между роторами. Это может быть достигнуто путем смещения дисков роторов вдоль вала и их фиксации на валу с помощью штифтов, установочных винтов с плоским концом и шлицем под отвертку, шпонок и пазов, и т.п.. В таких случаях для направления протекающего электрического тока между роторами вместо собирающих шин может быть использован гибкий электрический кабель для поддерживания последовательного пути электрического тока.

[0056] В описанных выше примерах валы с возможностью вращения установлены на роторах, прикрепленных к валам. Соответственно, механическая работа, выработанная валами, может быть с легкостью использована путем соединения валов с ведущим валом и т.п. посредством планетарной зубчатой передачи, магнитной муфты сцепления или другими подобными подходящими трансмиссионными устройствами.

[0057] Для специалистов очевидно, что количество выработанного вращающего момента является пропорциональным силе магнитного поля. В описанных выше примерах все турбины вырабатывают магнитное поле посредством соленоида, сформированного соединением нескольких токопроводящих катушек. Не смотря на то, что указанные катушки могут быть выполнены из стандартного проводника, такой подход не является идеальным. Катушка из стандартного провода имеет очень высокие резистивные потери и низкую плотность электрического тока, что приводит к значительно увеличенному пространству, занимаемому проводом. В дополнение к пространственным факторам, резистивный нагрев также представляет собой фактор, влияющий на размер катушки из стандартного провода. Выработанный катушкой резистивный нагрев может привести к расплавлению провода при условии достаточных электрического тока и времени. Было выяснено, что сильные магнитные поля могут быть выработаны с большей эффективностью катушками, выполненными из высокотемпературного сверхпроводящего (ВТСП) материала. Затем указанные катушки могут быть сложены в пакет и соединены последовательно с формированием удлиненного соленоида. Увеличение числа пакетов катушек увеличивает силу внутреннего выработанного поля, а также формирует силовые линии, проходящие параллельно продольной оси корпуса турбины.

[0058] Поскольку соленоид по существу представляет собой большую катушку индуктивности, он только должен быть заряжен непосредственно перед работой и не должен заряжаться и разряжаться непрерывно для поддерживания поля. Кроме того, простая низковольтная подача энергии постоянного тока - это все, что требуется для поддерживания однородного поля. Более того, указанная форма соленоида также имеет то преимущество, что все выработанное поле содержится внутри катушки и очень небольшая часть поля выходит за пределы обмоток. Это означает, что все выработанное поле может быть использовано для взаимодействия с роторными лопатками для совершения полезной работы.

[0059] На фиг. 8-17 показаны профили распределения поля, полученные с помощью программы-симулятора Vector Fields Opera 3d, на которых показаны направленность и напряженность магнитного поля внутри катушки в зависимости от изменения ее размеров. В показанных ниже примерах каждая катушка выполнена из ВТСП ленты шириной 12 мм и содержит 100 витков с внутренним радиусом 150 мм.

[0060] На фиг. 8 показан в поперечном сечении вид, изображающий магнитное поле, выработанное электрическим током 160А, приложенным к соленоиду в форме пакета из 10 ВТСП катушек. Как показано на чертеже, магнитное поле (представленное множеством небольших красных стрелок), сгенерированное соленоидом, ориентировано параллельно продольной оси соленоида. На чертеже также видно, что большая часть магнитного поля содержится внутри корпуса соленоида. На фиг. 9 показана диаграмма напряженности поля вдоль внутренней стенки соленоида, причем, как показано на чертеже, пик поля приходится примерно на середину пути вдоль стенки, при этом индукция поля составляет примерно 1 Тл.

[0061] На фиг. 10 показан в поперечном сечении вид, изображающий магнитное поле, выработанное электрическим током 160А, приложенным к соленоиду в форме пакета из 20 ВТСП катушек. Опять же, магнитное поле (представленное множеством стрелок), генерируемое соленоидом, ориентировано параллельно продольной оси соленоида. В дополнение к этому, очевидно, что поле, сгенерированное соленоидом из 20 катушек, охватывает значительно увеличенную область по сравнению с полем, выработанным соленоидом из 10 катушек. Как показано на фиг. 11, 20-катушечный соленоид вырабатывает поле, охватывающее более обширную область, чем 10-катушечный вариант соленоида. Однако пиковое поле в данном случае имеет индукцию 1,25 Тл, что представляет собой лишь незначительное увеличение.

[0062] На фиг. 12 показано магнитное поле, выработанное электрическим током 160А, пропущенным через соленоид в форме пакета из 30 катушек. Вновь можно заметить, что при увеличении числа катушек напряженность результирующего магнитного поля увеличивается. Как показано на чертеже, представленном на фиг. 13, в данном случае поле охватывает более обширную область, чем в случае 10- и 20-катушечных вариантов соленоида, и имеет пиковую индукцию примерно 1,4 Тл.

[0063] На фиг. 14 показано магнитное поле, выработанное соленоидом в форме пакета из 42 катушек, через которые пропущен электрический ток 160А. Как и в предыдущих примерах, результирующее магнитное поле содержится внутри соленоида и ориентировано параллельно продольной оси соленоида. Как показано на фиг. 15, 42-катушечный соленоид вырабатывает более сильное поле, охватывающее более обширную область по сравнению с более ранними примерами, причем пиковая индукция данного составляет примерно 1,45 Тл.

[0064] На фиг. 16 показан профиль распределения магнитного поля для соленоида, выполненного в форме пакета из последовательности разнесенных на некоторое расстояние друг от друга катушек, через которые пропущен электрический ток 160 А. Как показано на фиг. 16, напряженность поля в соленоиде действительно ослаблена в областях, где расположены промежутки, однако, данный соленоид вырабатывает достаточное мощное поле. На фиг. 17 показан график напряженности поля вдоль внутренней стенки соленоида. Как может быть видно из графика, индукция поля изменяется на 0,6 Тл по той причине, что поле индуцировано перпендикулярно стенке соленоида в каждом из промежутков из-за пути замыкания магнитного потока. Однако, поле, выработанное внутри соленоида, остается в пределах приемлемого уровня.

[0065] Модели и диаграммы, показанные на фиг. 8-17, ясно демонстрируют, что увеличение числа катушек приводит к увеличению поля вдоль длины соленоида. Другим фактором, влияющим на напряженность поля, является сила электрического тока, пропущенного через катушки. В отношении электрического тока, специалистам понятно, что температура и внешние поля также влияют на максимальный ток, который может быть пропущен через сверхпроводник, до того, как он будет нормализован и станет обычным проводником. ВТСП ленты лучше всего подходят для использования с внешним полем, параллельным ленте, поскольку нормализация указанной ленты гораздо менее вероятна. Поведение ВТСП ленты может быть оценено на основании графиков, показанных на фиг. 18, составленных компанией American Superconductor Corp. для ее продукта - ленты Generation 1.

[0066] Диаграмма на фиг. 18 содержит различные коэффициенты пересчета при различных температурах для ленты, на которую действуют различные собственные и внешние поля, параллельные поверхности ленты. Коэффициент пересчета представляет собой отношение критического тока проволоки, на которую действует известное собственное или внешнее поле, разделенного на критический ток для одиночной прямой части проволоки шириной 4 мм при 77 K (-196°С) в отсутствие внешнего поля. Критический ток для прямой части проволоки при отсутствии внешнего поля при 77 K (-196°С) обычно находится между 90-145 А, в зависимости от партии, используемых подложек, и т.п.

[0067] Для определения критического тока IC для ленты шириной 12 мм при 64°K (-209°С), на которую действует параллельно ориентированное собственное поле с индукцией 1,4 тесла, диаграмма может быть использована следующим образом. Во-первых, может быть допущено, что критический ток 1 с при наружном поле с индукцией 0 Тл и температуре 77°K (-196°С) составляет 100 А. Для поля с индукцией 1,4 Тл при температуре 64°K (-209°С) коэффициент пересчета на оси Y составляет примерно 0,9 (т.е., 0,9×100 А=90 А). Это для ленты шириной 4 мм. Таким образом, для ленты шириной 12 мм критический ток IC будет в 3 раза больше, т.е., IC будет составлять 270 А. Это указывает, что для вырабатывания поля с индукцией выше 1,4 Тл через соленоид, формирующий корпус турбины, должен быть пропущен ток 270 А. Для корпуса турбины с пакетом из 42 катушек при токе 160 А индукция пикового поля немного превышает значение 1,45 Тл.

[0068] К сожалению, ВТСП ленты не сохраняют те же самые рабочие характеристики, когда на них действуют перпендикулярно ориентированные поля, как может быть видно из фиг. 19. В присутствии внешнего или самоиндуцированного перпендикулярно ориентированного поля при 64°K (-209°С) коэффициент пересчета 0,9 ограничивает допустимое самоиндуцированное или внешнее поле до индукции примерно 0,2 Тл или 0,6 Тл для ленты шириной 12 мм.

[0069] Не смотря на то, что примеры, показанные на фиг. 8-17, доказывают, что не смотря на то, что магнитное поле в целом ориентировано параллельно корпусу турбины, исключением являются области рядом с концами соленоида или в промежутках между катушками в случае, показанном на фиг. 16 и 17, турбины, в которой направление поля изменяется в начале его обратного пути от северного полюса к южному полюсу. Таким образом, в концах соленоида индуцированное магнитное поле является перпендикулярным поверхности ленты обмотки. Эффект указанного реверсирования состоит в том, что величина электрического тока, который может быть пропущен через катушку при данной температуре, эффективно ограничен силой указанного реверсирования поля. Один способ преодоления указанного ограничения состоит в использовании магнитопроводов на основе феррита, которые эффективно "управляют" направлением магнитного потока, выходящего из конца корпуса. В переменном магнитном поле использование таких магнитопроводов зависит от другого фактора потерь, а именно, вследствие магнитного гистерезиса, но поскольку поле, генерируемое наружными катушками, сохраняет установившийся режим, использование ферритовых магнитопроводов для достижения более высокого уровня рабочих характеристик катушек может считаться обоснованным.

[0070] Феррит для исследований эффективности магнитопроводов различной формы представлял собой обычную низкоуглеродистую холоднокатаную сталь и в основном был выбран по соображениям его доступности и относительно высокой точки насыщения намагниченности (приблизительно 2 Тл). Несмотря на то, что известны другие материалы с более высокими коэффициентами магнитной проницаемости, указанные материалы в целом имеют недостатки, такие как низкая точка насыщения, доступность, обрабатываемость или трудности в получении сходящихся решений нелинейных уравнений для материалов с высокой магнитной проницаемостью в точке насыщения или рядом с ней при попытке создания вычислительных моделей.

[0071] В сущности, были смоделированы и исследованы различные конфигурации магнитопроводов. Лучшие примеры выполнения в целом представляли собой большой прямоугольный магнитопровод тороидальной формы. Из указанных примеров были получены пониженные значения перпендикулярно ориентированных полей, причем тороид находился рядом с концом корпуса, имел внутренний радиус на 50 мм меньше, чем внутренний радиус корпуса, наружный радиус на 10 мм меньше, чем наружный радиус корпуса, и глубину приблизительно 60 мм. Попытки введения тороида во внутреннюю область корпуса вызывали более раннее реверсирование потока и, таким образом, оказались непродуктивными.

[0072] В целях ясности и понятности описания на фиг.20 и 22 показан одиночный магнитопровод. Кроме того, изображение только одиночного магнитопровода ясно иллюстрирует влияние, которое указанные магнитопроводы оказывают на поле в концах катушки. Для специалистов, конечно, очевидно, что в случае практического применения магнитопроводы будут установлены с обоих концов катушки (как показано на фиг. 24), для уменьшения влияния перпендикулярно ориентированных полей, возникающих в указанных областях.

[0073] Один пример использования такого магнитопровода и его влияние на поле в концах соленоида показаны на фиг. 20. Со ссылкой на данные Jc/JcO, обеспеченные ранее, целесообразно ожидать, что при пропускании тока 160 А через указанные катушки, на них будет действовать параллельно ориентированное поле с индукцией 1,5 Тл и перпендикулярно ориентированное поле с индукцией меньше, чем 0,2 Тл, при температурах в диапазоне 64-70 K (от -209°С до -203°С). При установленном на конце соленоида магнитопроводе заметно изменение поля в области его выхода из соленоида, в частности, пиковое поле рядом с внутренними концами слабеет, как показано на фиг. 21. В случае магнитопровода, показанного на фиг. 20, поле рядом с внутренним краем соленоида имеет перпендикулярную ориентацию и индукцию приблизительно 0,15 Тл, которая находится в пределах целевого диапазона.

[0074] На фиг. 22 показан другой вариант расположения магнитопровода для использования с турбиной согласно настоящему изобретению. В данном конкретном примере магнитопровод имеет коническую форму и направляет поле дальше от конца соленоида. Как можно видеть на диаграмме для перпендикулярно ориентированного поля, показанной на фиг. 23, конический магнитопровод уменьшает перпендикулярно ориентированное поле до уровней, близких к оптимальным, с пиковым значением индукции приблизительно 0,25 Тл по сравнению с вариантами, имеющими пиковую индукцию 0,6 Тл в случае, показанном на фиг. 16 и 17.

[0075] В случае одиночной и спаренной моделей турбины, описанных выше, соленоид содержит последовательность промежутков для обеспечения возможности передачи вращающего момента и электрического тока между основным и вторичным валами. В результате действия указанных промежутков может произойти существенное изменение перпендикулярно ориентированного поля вдоль длины соленоида. На фиг. 24 показана модель имеющего промежутки соленоида с ферритовыми магнитопроводами, расположенными с обоих концов соленоида. На графике, показанном на фиг. 25, можно видеть, что изменение индукции поля остается ниже уровня 0,23-0,25 Тл, следовательно использование наружных магнитопроводов является достаточным для достижения равномерности поля, находящейся рядом с целевой спецификацией поля.

[0076] Специалистам понятно, что рабочие характеристики ВТСП лент и, таким образом, турбины заметно улучшаются с понижением температуры до идеального диапазона температур для ВТСП ленты, составляющего 65-70 K (от -208°С до -203°С). Специалистам также понятно, что дальнейшее улучшение рабочих характеристик ВТСП ленты может быть достигнуто, если температура будет снижена до 15 K (-258°С). Поскольку указанный оптимальный диапазон температур находится в поддиапазоне температур жидкого азота, ожидается, что турбины должны содержать криогенные охлаждающие системы, такие как криогенное охлаждающее устройство с циклом Стирлинга, для заключения турбины в криогенную оболочку с диапазоном температур 15-70 K (от -258°С до -203°С).

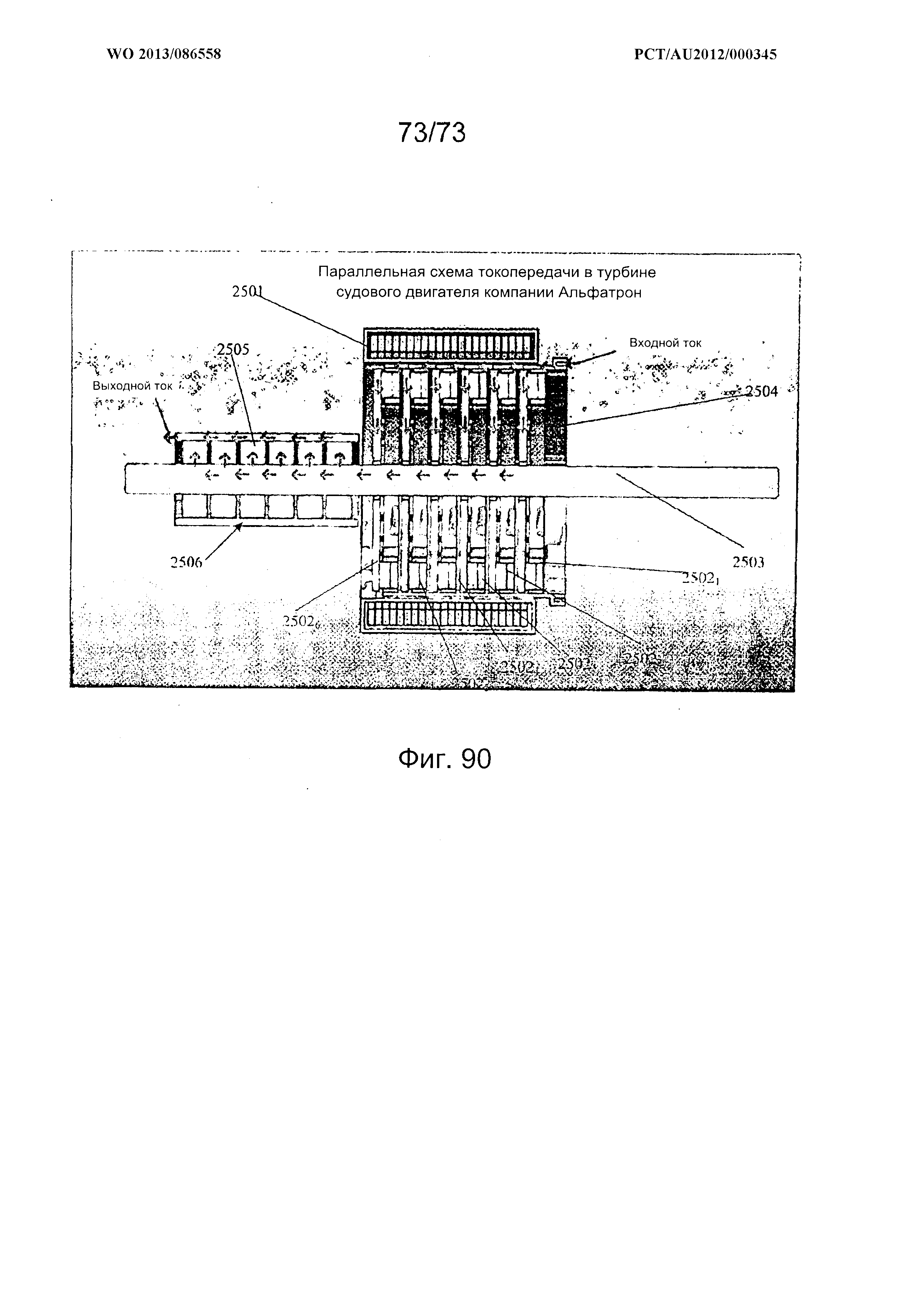

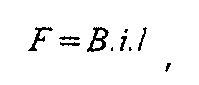

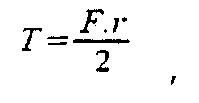

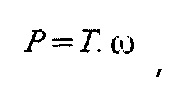

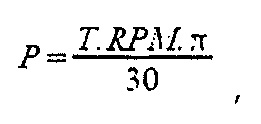

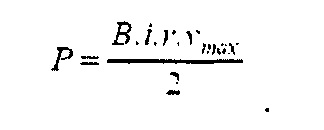

[0077] Как вкратце указано выше, одним из видов представляющих интерес потерь является выработка вихревых токов в частях узла турбины и, в частности, роторов турбины. В случае, в котором роторы выполнены из токопроводящего материала, основными проблемными областями являются переходные области между ободом и зубчатым колесом и в меньшей степени контактная область между внутренним барабаном и щеткой. Потери (Р) мощности, вызванные вихревыми токами, в случае простой тонкой проволоки могут быть вычислены из:

где D - глубина проникновения:

Параметры для вышеуказанных уравнений включают Bp - пиковую магнитную индукцию (Тл), d - толщину листа или диаметр проволоки (м), ρ - удельное сопротивление (Ом), σ - электропроводность, μ - магнитную проницаемость и f - частоту.

[0078] С учетом членов указанных уравнений более высокого порядка, можно выделить типы свойств, которые оказывают сильное влияние на выработку вихревых токов. В случае обычных проводящих элементов турбины, сборочные факторы, влияющие на вихревые токи и минимизирующие их выработку, включают использование пониженной напряженности магнитного поля или замедление частоты изменения (причем оба указанных фактора влияют на вращающий момент и выходную мощность и, таким образом, являются контрпродуктивными). Использование более тонких секций или ламинирование материалов позволяют уменьшить компонент d, в результате чего уменьшается ширина пути, по которому могут распространяться вихревые токи. Кроме того, секции, которые обычно не несут электрический ток, могут быть выполнены из материала, имеющего повышенное удельное сопротивление, что препятствует генерации циркулирующего электрического тока через дополнительное сопротивление.

[0079] В сверхпроводящих элементах вихревыми токами управляют другие факторы. Сверхпроводники имеют интересное свойство, состоящее в том, что они имеют свойство диамагнетизма. Таким образом, при охлаждении до температур ниже критической температуры, магнитное поле, которое ранее проникало сквозь материал в его нормальном проводящем состоянии, теперь выталкивается из материала. Вследствие того, что поле не проникает сквозь проводник, возникает эффект подвешивания в магнитном поле, который наблюдается в сверхпроводящем образце. Это также означает, что вихревые токи не формируются внутри сверхпроводящего материала. Указанное выталкивание поля называют эффектом Мейснера. Соответственно, были разработаны несколько способов противодействия генерированию вихревых токов.

[0080] Первый способ может быть осуществлен в форме процесса, в основе которого лежит идея электродинамической подвески, используемой в поездах на магнитной подушке. Поскольку сверхпроводники имеют свойства диамагнетизма, они естественно выталкивают из себя магнитное поле. Это свойство используется в поездах на магнитной подушке, в которых внутри катушек генерируется магнитное поле, противостоящее вихревым токам, индуцированным в катушках, для предотвращения дополнительного торможения в приводном механизме поезда, вызванного генерацией вихревых токов. В случае двигателя любые вихревые токи эффективно экранируются или подавляются путем использования замкнутой петли из ВТСП провода для покрытия боковых стенок внутренних и наружных элементов барабана, как показано на фиг. 3.

[0081] Второй способ также включает использование ВТСП провода, намотанного вокруг перехода между наружным ободом и зубчатым колесом, а также барабана и щеточного контакта. Однако, согласно данному способу намотанные катушки не являются замкнутыми, но последовательно соединены с источником энергии. Указанный источник энергии обеспечивает электрический ток, который проходит в обмотках для генерирования сильного магнитного поля, выталкивающего внешнее поле или его большую часть и таким образом уменьшающего вихревые токи в материале. Известны различные способы создания пути для доставки электрического тока, из которых один возможный способ состоит в использовании проводящего кабеля, проложенного в изолированном валу, вокруг которого вращаются все диски ротора. Затем электрический ток подают в катушку, расположенную на внутреннем барабане, и затем подают в катушку, расположенную на границе между наружным барабаном и зубчатым колесом. Затем ток пропускают по внутреннему барабану следующего диска ротора, назад к наружной границе между ободом и зубчатым колесом, и т.д.

[0082] Согласно третьему способу для выталкивания внешнего поля и подавления вихревых токов используют постоянные магниты. Магниты схожим образом размещены на границе между наружным барабаном и зубчатым колесом, а также между внутренним барабаном и щеточным контактом. Постоянные магниты могут иметь необходимый размер и напряженность поля. Напряженность поля, в данном случае фиксированная, может быть определена путем выбора магнита соответствующего сорта. Неодимовые магниты на основе редкоземельных металлов имеют тенденцию создавать самые устойчивые и самые сильные поля.

[0083] Четвертый способ состоит в отказе от использования катушек или постоянных магнитов для выталкивания внешнего поля и минимизирования вихревых токов в выбранном материале. Рекомендуется использование титана в качестве материала для барабана турбины, т.е., все рамы лопаток, втулки и зубчатые колеса должны быть выполнены из титана. Титан, имеющий превосходные механические свойства, обеспечивает подобную механическую прочность барабана турбины, которая может быть достигнута с использованием уменьшенного количества материала по сравнению с другими материалами. Уменьшение толщины материала вдоль областей, склонных к вихревым токам, дополнительно препятствует генерации вихревых токов. Титан имеет в 25 раз большее электрическое сопротивление по сравнению с медью (420 нОм/м у титана против 16,78 нОм/м у меди). Данное повышенное сопротивление затрудняет свободный поток вихревых токов и, следовательно, меньшее количество вихревых токов будут генерироваться в поверхности барабана турбины. Тем не менее, идеальное решение включает использование сверхпроводящего материала для пути между внутренней втулкой и наружным ободом, поскольку сверхпроводящий материал обладает диамагнитными свойствами, которые способствуют выталкиванию вихревых токов. Титановые компоненты могут быть покрыты или плакированы проводящим поверхностным покрытием из материала, такого как медь или серебро, в частности, для повышения проводимости в переходах между зубчатыми колесами или между другими электромеханическими переходами. Кроме титана может быть использован любой другой материал, который имеет подходящие механические свойства и низкую электропроводность.

[0084] Из приведенного выше описания очевидно, что фундаментальным структурным вопросом, который затрагивает рабочие характеристики турбины, является структура магнитного поля внутри соленоида. Для максимизирования эффективности турбины требуется, осевое поле, имеющее высокую напряженность. В следующих примерах поле ограничено индукцией примерно 1,4-1,5 Тл из-за ограничения сверхпроводящей ленты при температуре 65 K (-208°С). Электрический ток в наружных катушках спаренной турбины или бинокулярной турбины, необходимый для генерирования указанного поля, составляет приблизительно 160-170 А. При использовании дополнительного охлаждения, обеспечивающего повышенный порог электрического тока, например, приблизительно 300 А, могут быть достигнуты поля с индукцией больше, чем 3 Тл. Предполагается, что с созданием ВТСП лент новых типов и развитием криогенной техники может быть достигнуто поле с индукцией 3-4 Тл с использованием предложенных конструкций катушек.