Способ изготовления ротора - RU2634816C2

Код документа: RU2634816C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления ротора.

В частности, ротор является ротором электрической машины, такой как турбогенератор (т.е. синхронный генератор, который должен быть присоединен к газовой или паровой турбине), или гидрогенератор (т.е. синхронный генератор, который должен быть присоединен к гидротурбине), или асинхронный генератор, или синхронный или асинхронный генератор; во всяком случае, ясно, что один и тот же способ также может быть использован для изготовления ротора других вращающихся электрических машин, таких как двигатели.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно, что для изготовления роторов вращающихся электрических машин множество элементов свариваются вместе.

В этом отношении элементы, как правило, вертикально укладываются в стопку, затем они частично свариваются для соединения всех элементов вместе, образуя стопку, затем стопка приводится в горизонтальную конфигурацию и элементы полностью свариваются, образуя роторы.

Поскольку во время сварки или высокотемпературной пайки условия для элементов и стопки могут изменяться, качество сварных швов может также изменяться.

Например, условия для элементов и стопки могут включать в себя напряжение в сварных швах, деформацию стопки, жесткость стопки и т.д.; эти факторы могут влиять на качество сварных швов, такое как, например, размеры сварных швов (и, следовательно, допустимые отклонения ротора) и прочность сварных швов (и, следовательно, прочность ротора).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, аспект раскрытия включает в себя обеспечение способа, посредством которого качество сварных швов может быть улучшено.

Этот и дополнительные аспекты достигаются посредством обеспечения способа в соответствии с прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества будут более очевидны из описания предпочтительного, но не исключительного варианта осуществления способа, проиллюстрированного посредством неограничивающего примера на прилагаемых чертежах, на которых:

фиг. 1-3 представляют собой виды стопки в вертикальной конфигурации;

фиг. 4-5 представляют собой виды стопки в горизонтальной конфигурации;

фиг. 6 представляет ротор в горизонтальной конфигурации;

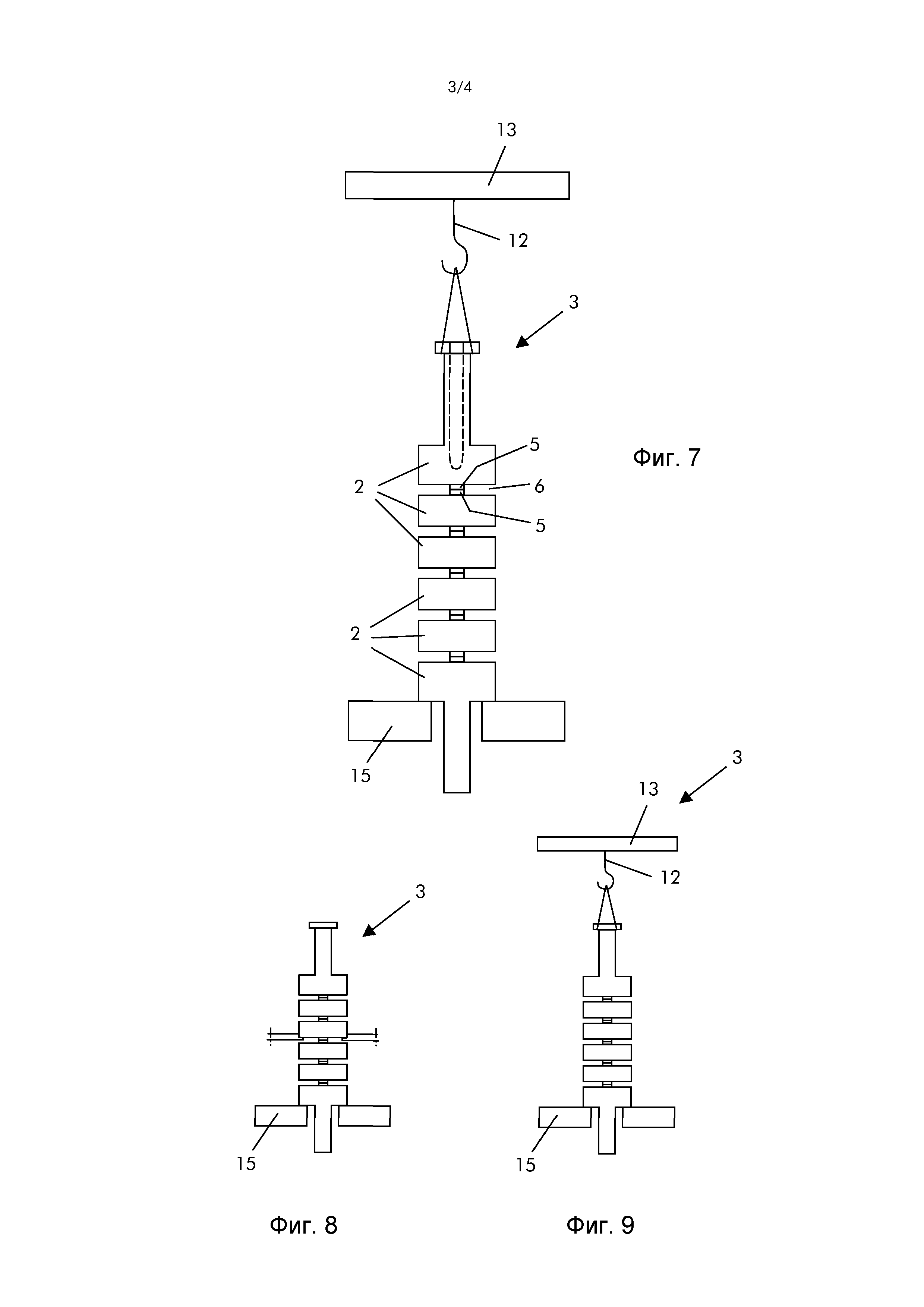

фиг. 7-9 представляют собой альтернативные варианты для вертикальной поддержки ротора; и

фиг. 10-18 представляют собой альтернативные варианты для горизонтальной поддержки ротора.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ изготовления ротора 1 посредством сварки или высокотемпературной пайки множества элементов 2 вместе содержит вертикальную укладку элементов 2 для образования стопки 3.

Предпочтительно, элементы снабжены выступающими буртиками 5, которые допускают зазоры 6 между смежными элементами 2 (в этих зазорах 6 реализуются сварные швы). Кроме того, эти буртики 5 помогают центрировать один смежный элемент 2 относительно другого.

Затем смежные элементы 2 частично свариваются или припаиваются (стрелка F1) в стопку 3 в вертикальной конфигурации.

Это может быть выполнено путем плавления буртиков 5 и, в конечном счете, также добавлением материала внутрь зазоров 6, без полного заполнения зазоров 6. Например, во время этого этапа сварки или высокотемпературной пайки используется сварочная горелка, а стопка 3 поворачивается вокруг своей оси 7.

В конце этого этапа смежные элементы 2 соединяются посредством полусварных швов 8.

Затем стопка 3 приводится в горизонтальную конфигурацию (фиг. 4) и смежные элементы 2 полностью свариваются или спаиваются (фиг. 5, стрелка F2).

Также в этом случае сварки или высокотемпературной пайки может использоваться сварочная горелка, а стопка 3 может поворачиваться вокруг своей оси 7.

В конце этого этапа смежные элементы 2 являются соединенными посредством сварных швов 9 для образования ротора 1 (фиг. 6).

Предпочтительно, параметры, указывающие на напряжение и/или деформацию стопки 3, определяются до сварки или высокотемпературной пайки.

Когда стопка 3 находится в вертикальной конфигурации, эти параметры могут включать в себя давление на буртики 5 (например, давление на каждый буртик 5) и/или деформацию буртиков 5 (например, сжатие каждого буртика 5) и/или радиальное отклонение элементов 2 относительно оси 7; другие примеры параметров, во всяком случае, возможны.

Когда стопка 3 находится в горизонтальной конфигурации, параметрами могут быть деформация стопки 3 (на каждом полусварном шве 8) и/или напряжение на стопке 3 (на каждом полусварном шве 8, или в конкретных положениях на одном или нескольких элементах 2) и/или относительное расстояние между смежными элементами 2. Также, в этом случае, возможны другие примеры параметров.

Таким образом, обеспечивается требуемое значение параметра или диапазон во время сварки или высокотемпературной пайки выбранных смежных элементов в стопке в вертикальной и/или горизонтальной конфигурации.

Другими словами, обеспечивается значение или диапазон для параметра по отношению к каждому полусварному шву 8 или сварному шву 9, так что фактический параметр, когда каждый полусварной шов 8 или сварной шов 9 реализован, имеет заданное значение или находится в пределах заданного диапазона.

Затем, во время сварки или высокотемпературной пайки, стопка 3 поддерживается для сохранения параметра на требуемом значении параметра или в пределах желаемого диапазона параметра.

Например, когда полусварные швы 8 или сварные швы 9 реализованы, последовательность сварки или высокотемпературной пайки (то есть порядок реализации каждого полусварного шва 8 и/или сварного шва 9) может быть определена, и условия поддержки могут быть вычислены, что позволяет параметрам иметь желаемые значения параметра или оставаться в пределах желаемых диапазонов параметров для каждой сварки или высокотемпературной пайки (потому что, когда каждой полусварной шов 8 или сварной шов 9 реализован, свойства стопки можно изменить).

Условия поддержки затем доводятся до этих вычисленных условий поддержки для каждой сварки или высокотемпературной пайки.

Кроме того, параметр между выбранными смежными элементами может быть измерен и стопка 3 может поддерживаться таким образом, чтобы параметры имели желаемые значения параметров или оставались в пределах желаемого диапазона параметра.

Предпочтительно, вышеупомянутые условия поддержки корректируются перед каждой сваркой или высокотемпературной пайкой.

В частности, когда стопка 3 находится в вертикальной конфигурации, смежные элементы в верхней части стопки 3 свариваются или припаиваются прежде, чем смежные элементы 2 в нижней части стопки 3.

Предпочтительно, по меньшей мере, элемент в верхней части стопки 3 поддерживается, когда стопка 3 находится в вертикальной конфигурации.

В этом случае поддержка элемента в верхней части стопки является, предпочтительно, регулируемой (F3).

Например, это может быть выполнено путем поддержки верхнего элемента 2 крюком 12, положение которого может быть регулируемым; в этом отношении крюк 12 может быть соединен с краном 13.

Кроме того, когда стопка 3 находится в вертикальной конфигурации, также элемент 2 в промежуточном положении в стопке 3 и/или элемент 2 в нижней части стопки 3 могут поддерживаться (соответственно, через опоры 14 и/или 15).

Например, опора 14 для промежуточного элемента 2 может включать в себя плечи, которые удерживают промежуточный элемент 2.

Если стопка 3 поддерживается также в промежуточном положении стопки 3, поддержка в промежуточном положении стопки 3 является предпочтительно регулируемой (предпочтительно, в вертикальном направлении F4).

Опора 15 в нижней части стопки 3 может включать в себя поворотный стол.

Таким образом, за счет поддержки стопки 3 в верхней части и/или в промежуточном положении, и/или в нижней части стопки 3 и, например, посредством сварки или высокотемпературной пайки элементов 2, в верхней части стопки 3, до элементов 2, в нижней части стопки 3, давление на и/или деформация каждого полусварного шва 8 (во время сварки или высокотемпературной пайки) могут быть регулируемыми для поддержания требуемого значения или в пределах требуемого диапазона.

Затем, в то время как сварные швы 9 реализованы и стопка 3 находится в горизонтальной конфигурации, стопка 3 с частично сваренными или спаянными элементами 2 поддерживается в двух, трех или более положениях.

Например, ряд элементов 2 или все элементы 2 могут быть поддерживаемыми жесткими (т.е. не регулируемыми) опорами, так что параметр существенно не изменяется, вследствие сварки или высокотемпературной пайки (фиг. 17, 18).

В любом случае, предпочтительно, опора, по меньшей мере, в одном из положений является регулируемой (стрелка F5), но также две, три или более (также все опоры) могут быть регулируемыми.

Предпочтительно, опора в промежуточном положении является регулируемой. Регулируемая опора может быть гидравлической или масляной, или пружинной, или предварительно нагруженной пружиной, или пневматической опорой.

ПРИМЕР

В последующем описывается пример. Признаки, описанные в последующем, могут быть реализованы независимо друг от друга.

Элементы 2, уложенные в стопку в вертикальной конфигурации на поворотный стол 15, образуют стопку 3. Затем крюк 12 (например, это способный вращаться крюк), соединенный с краном 13, соединяется с верхним элементом 2 стопки 3. Таким образом, первые полусварные швы 8 реализуются; например, полусварные швы 8 реализуются, начиная с верхней части стопки 3. После первого полусварного шва 8 положение крюка (например, его высота) регулируется, и второй полусварной шов 8 реализуется; процедура повторяется, пока все полусварные швы 8 не будут реализованы.

Затем стопка наклоняется в горизонтальную конфигурацию, например, стопка 3 поддерживается тремя опорами и регулируемой промежуточной опорой; в любом случае, количество опор может быть любым, например две или более трех.

Промежуточная поддержка является регулируемой для стопки 3, имеющей только полусварные швы 8 (т.е. без сварных швов 9); первый сварной шов 9, таким образом, реализуется. Затем промежуточная поддержка регулируется в соответствии с фактической конфигурацией стопки 3 (с одним сварным швом 9 и полусварными швами 8), и второй сварной шов 9 реализуется. Этот процесс повторяется, пока все сварные швы не будут реализованы.

Поскольку полусварные швы 8 и сварные швы 9 реализуются при управляемых условиях напряжения и/или деформации, качество (в смысле прочности и допустимого отклонения) является высоким.

Естественно, что описанные признаки могут быть обеспечены независимо друг от друга.

На практике используемые материалы и размеры могут быть выбраны произвольно в соответствии с требованиями и уровнем техники.

Ссылочные позиции

1 ротор

2 элемент

3 стопка

5 буртик

6 зазор

7 ось ротора

8 полусварной шов

9 сварной шов

12 крюк

13 кран

14 опора

15 поворотный стол

F1 часть сварки или высокотемпературной пайки

F2 полная сварка или высокотемпературная пайка

F3 регулировка направления крюка 12

F4 регулировка направления опоры 14

F5 регулировка стопки в горизонтальной конфигурации.

Реферат

Изобретение относится к области изготовления роторов электрических машин. Способ включает этапы, на которых укладывают элементы (2) ротора (1), выполненные с выступающими буртиками, друг на друга с образованием вертикальной стопки (3), выполняют соединение смежных элементов (2) ротора путем сварки или высокотемпературной пайки с неполным заполнением шва, переводят стопку (3) в горизонтальное расположение и выполняют сварку или высокотемпературную пайку смежных элементов (2) ротора с полным заполнением шва с получением готового ротора (1). При этом определяют по меньшей мере один параметр, характеризующий механическое напряжение и/или деформацию стопки (3) при ее вертикальном и/или горизонтальном расположении, определяют последовательность соединения элементов (2) ротора, вычисляют условия поддержки элементов (2) ротора с обеспечением заданного значения упомянутого параметра или его нахождения в пределах заданного диапазона значений и осуществляют регулируемую поддержку элементов (2) ротора в стопке (3) с обеспечением вычисленных условий поддержки. Использование изобретения позволяет повысить качество сварного соединения элементов ротора. 6 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ соединения металлических деталей посредством электродуговой сварки плавлением

Комментарии