Шарнирно-рычажный механизм с регулируемой длиной звеньев - RU2655120C1

Код документа: RU2655120C1

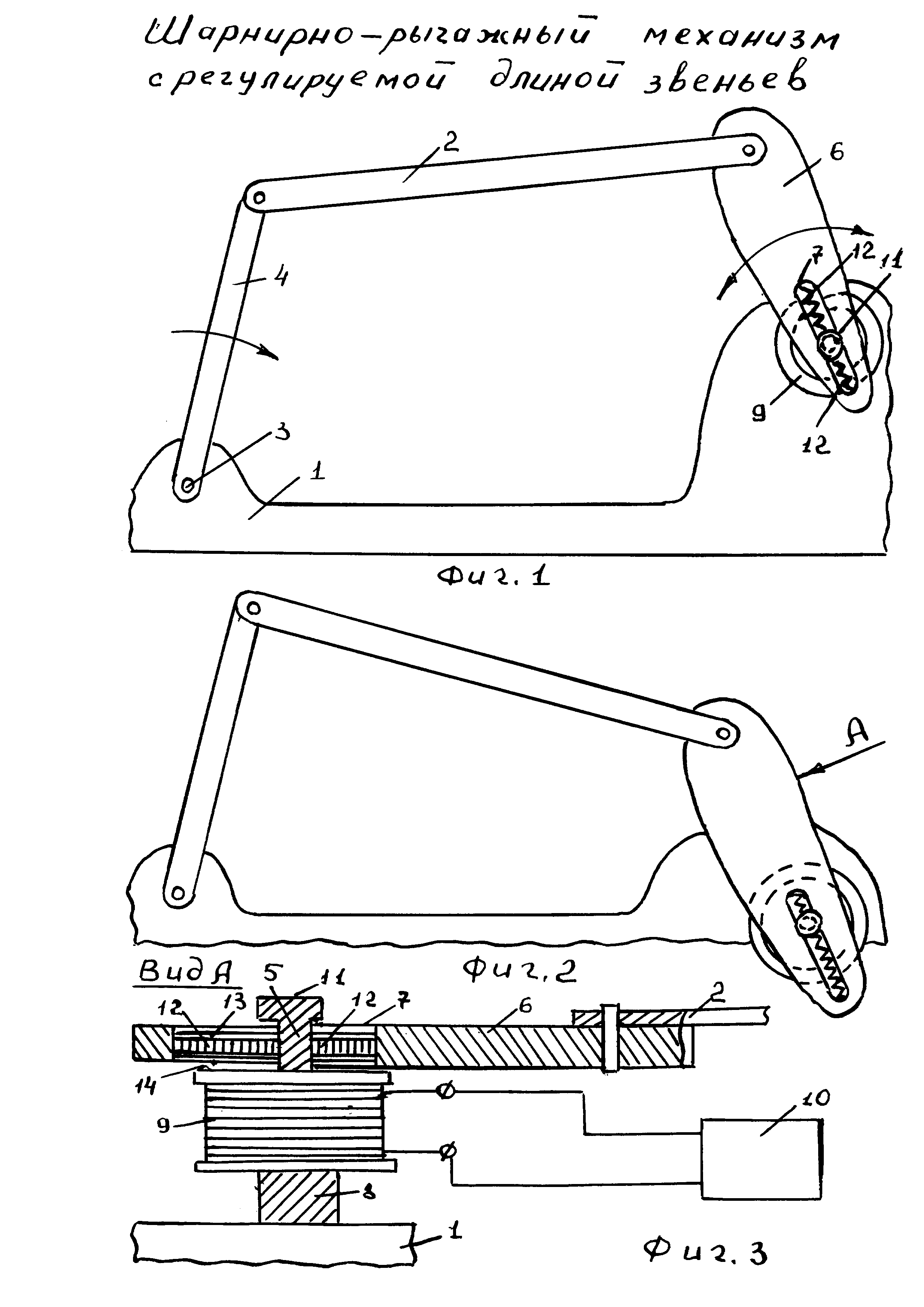

Чертежи

Описание

Изобретение относится к машиностроению, в частности к шарнирно-рычажным механизмам с регулируемыми звеньями, и может быть использовано, например, в машинах-автоматах.

Известны четырехзвенные шарнирно-рычажные механизмы, содержащие стойку, ведущий кривошип и ведомое коромысло, шарнирно соединенные шатуном, при этом все звенья имеют заранее заданные углы поворота, любая точка шатуна описывает заданную шатунную кривую, а все точки кривошипа и коромысла - заданные траектории /см. Артоболевский И.И. Механизмы в современной технике, т. 1, М., 1970, стр. 325, рис. 539 и рис. 540 [1, 2] /.

Недостатками известных устройств является отсутствие возможности регулировки длин звенье и, соответственно, траекторий движения точек кривошипа и коромысла, шатунных кривых и законов движения звеньев.

Известны также шарнирно-рычажные механизмы с регулировкой длины звеньев, осуществляемой с помощью кинематически связанных с шатуном эксцентриков с роликами / см. Кожевников С.Н. и др. Механизмы. "Машиностроение", 1965, стр. 333, рис. 459 [3] /, либо с помощью винтовой передачи, перемещающей ползун вдоль кулисы с изменением угла размаха коромысла / см. Артоболевский И.И. Механизмы в современной технике, т. 1, М., 1970, стр. 329, рис. 547 [4] /, либо путем выполнения на концах звеньев прямолинейных прорезей с подвижными шарнирами в различных положениях фиксируемыми прижимными винтами / см. Артоболевский И.И. Механизмы в современной технике, т. 1, М., 1970, стр. 329, рис. 548 [5] /.

Недостатками всех известных устройств является отсутствие возможности изменения длин звеньев и, соответственно, законов их движения непосредственно во время работы механизма без его выключения.

Кроме того, известен ряд шарнирно-рычажных механизмов, обеспечивающих возможность регулировки непосредственно в процессе работы длины либо ведущих вращающихся кривошипов / см., например, а.с. СССР №443216, кл. F16H 21/28, 1974 [6]; а.с. СССР №445784, кл. F16H 21/28, 1975 [7]; а.с. СССР №920303, кл. F16H 21/40, 1980[8] /; Ф.Д. Джонс и Х.Л. Хортон. Механизмы автоматического действия. 1961 [9] /, либо ведомого поворотного коромысла / см. а.с. СССР №1597483, кл. F16H 21/20 [10] /, либо связывающего ведущее и ведомое звенья шатуна / см. а.с. СССР №1113610, кл. F16H 21/20, 1981 [11]; а.с. СССР №7000726, кл. F16H 21/20, 1978 [12]; а.с. СССР №1362883, F16H 21/20, 1986[13] /.

Недостатками всех известных механизмов является предельная сложность как самих приспособлений для регулировки длины звеньев, так и трудоемкость при полном отсутствии автоматизации процесса регулировки. Это объясняется использованием в них, например, управляющего планетарного механизма / см. [6] /, системы эксцентриков с камерами, подключенными к гидросистеме / см. [7] /, специального двигателя поступательного перемещения винта, взаимодействующего с гайкой посредством несамотормозящей шайбы / см. [8], эксцентриковой втулки, установленной на кривошипном пальце с возможностью поворота при помощи тяги и гайки /см. [9] /, реечной передачи, установленной в направляющей и связанной с зубчатым колесом / см. [10] /, зубчатых передач с коническими колесами, цилиндрами и штоками, образующими винтовые пары / см. [11], [12] /, специальной системы в виде кулисы с ползуном, размещенных на шатуне, и блока с охватывающим его гибким элементом / см. [13] /.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности существенных признаков является четырехзвенный шарнирно-рычажный механизм с регулируемой длиной звеньев, содержащий выполненные на концах звеньев прямолинейные прорези с размещенными в них подвижными шарнирами, фиксируемыми в различных положениях с помощью зажимных винтов /см. [5] / и принятый за прототип.

Недостатками устройства-прототипа являются отсутствие возможности регулировки длины звеньев без остановки работы механизма, а также трудоемкость процесса регулировки при полном отсутствии его автоматизации.

Сущность изобретения заключается в создании сравнительно простого устройства по конструкции и имеющего возможность автоматизации процесса регулировки длин звеньев непосредственно во время работы шарнирно-рычажного механизма, обеспечивающей возможность получения с помощью электромагнитных сил практически любой заданной траектории движения точек всех звеньев во всем рабочем диапазоне.

Технический результат - обеспечение возможности автоматизированной регулировки длины ведущего и ведомого звеньев без остановки работы механизма.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном шарнирно-рычажном механизме с регулируемой длиной звеньев, содержащем шарнирно соединенные с неподвижной стойкой и с шатуном ведущий кривошип и ведомое коромысло, снабженные узлами регулировки, включающими выполненную на конце соответствующего звена прямолинейную прорезь и свободно размещенный в ней подвижный шарнир, фиксируемый в различных положениях, особенность заключается в том, что узел регулировки длины кривошипа и/или/ коромысла имеет прорезь на конце данного звена, шарнирно соединенного со стойкой, шарнир выполнен в виде ступенчатого цилиндрического немагнитного вала, на толстую внутреннюю часть которого, прикрепленного торцом к стойке, плотно надета электромагнитная катушка, подключенная к источнику электрического сигнала с регулируемой амплитудой, а тонкая наружная часть вала свободно вставлена в прорезь звена с подпружиниванием с обеих сторон прорези и осевым ограничением от выхода из нее, при этом вышеуказанное звено выполнено из ферромагнитной полосы, линейно расширяющейся в направлении от катушки к шатуну в пределах диаметра катушки, и расположенной с минимальным зазором в параллельной наружному торцу катушки плоскости с исходной ориентацией прорези вдоль одного из диаметральных направлений катушки.

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично на виде сбоку изображен предлагаемый механизм с промежуточным положением кривошипа, настроенный на один из вариантов заданных траекторий движения точек всех звеньев / участок регулируемого крепления коромысла к стойке показан с увеличением /; на фиг. 2 - механизм в том же промежуточном положений кривошипа, отрегулированный узлом регулировки длины коромысла на другой вариант шатунных кривых и траекторий точек коромысла; на фиг. 3 - вид А на механизм на фиг. 2 с местным продольным разрезом.

На чертежах и далее в описании показана реализация предлагаемого механизма с одним узлом регулировки длины коромысла, размещенным на стойке в зоне шарнирного крепления к ней коромысла. Данный узел позволяет осуществлять регулировку шатунных кривых и траекторий точек коромысла при тех же кинематических характеристиках движения кривошипа. Аналогичный узел может быть использован и для регулировки длины кривошипа в зоне его шарнирного крепления к стойке, причем для предельного расширения возможностей регулировки / за счет возможности осуществления любой заданной регулировки шатунных кривых и траекторий движения всех точек кривошипа и коромысла /, а также повышения точности регулировки механизм может быть одновременно оснащен двумя вышеуказанными узлами.

Предлагаемый шарнирно-рычажный механизм с регулируемой длиной звеньев содержит шарнирно соединенные с неподвижной стойкой 1 и шатуном 2 ведущий, вращающийся вокруг шарнира 3 кривошип 4 и ведомое, вращающееся вокруг шарнира 5 коромысло 6, снабженные узлами регулировки длин, соответственно, кривошипа 4 и коромысла 6, причем напоминаем / см. выше /, что в качестве примера реализации в устройстве проиллюстрирован только узел регулировки длины коромысла 6. Узел регулировки включает выполненную на конце соответствующего звена / коромысла 6 / прямолинейную прорезь 7 и свободно размещенный в ней подвижный шарнир 5, фиксируемый в прорези 7 в различных положениях. При этом узел регулировки длины коромысла 6 и/или/ кривошипа 4 или обоих этих звеньев при одновременном использовании обоих узлов регулировки/ имеет прорезь 7 на конце данного звена, шарнирно соединенного со стойкой 1, шарнир 5 выполнен в виде ступенчатого цилиндрического немагнитного вала, на толстую внутреннюю часть 8 которого, прикрепленного торцом к стойке 1, плотно с фиксацией надета электромагнитная катушка 9, подключенная к источнику 10 электрического сигнала с регулируемой амплитудой. Тонкая наружняя часть 5 цилиндрического шарнира 5, 8, выполняющая функции шарнира, свободно вставлена в прорезь 7 звена 6, ограничена сверху наворачиваемым на шарнир 5 осевым ограничителем 11 для предотвращения возможного выхода шарнира 5 из прорези 7 и подпружинена в прорези 7 с обеих сторон двумя плоскими измерительными фасонными пружинами 12 / см. Е.А. Андреева. Упругие элементы приборов под ред. В.И. Феодосьева, М., 1962, стр. 65, рис. 24б [14], свободно вставленными в направляющие пазы 13 в боковых сторонах прорези 7 и прикрепленные к торцевым стенкам прорези 7 по ее концам / таким образом свободно прижатые к шарниру 5 внутренние концы пружин 12 не препятствуют провороту звена 6 вокруг шарнира 5 /. При этом коромысло 6 / или кривошип 4 / выполнены из ферромагнитной металлической полосы / например, из сплава "Армко" /, линейно расширяющейся в направлении от катушки 9 к шатуну 2 в пределах диаметра катушки 9 и расположенной с минимально возможным зазором 14 в параллельной наружному торцу катушки 9 плоскости с исходной ориентацией прорези 7 вдоль одного из диаметральных направлений катушки 9. Таким образом, / см. фиг. 1 и фиг. 2 / регулировка рабочей длины коромысла 6, то есть расстояния от шарнира 5 до шатуна 2, осуществляется смещением коромысла 6 вдоль прорези 7 из исходного положения / фиг. 1 / вниз / фиг. 2 /, только пока полоса 6 коромысла по своей ширине не закроет весь диаметр катушки 9. Кроме того, на фиг. 1 механизм / см. выше / показан в одном из промежуточных положений кривошипа 4 при одном из вариантов регулировки / кривошип 4 и коромысло 6 повернуты относительно стойки 1 на определенные углы, прорезь 7 ориентирована вдоль одного из диагональных направлений катушки 9 /. На фиг. 2 специально механизм показан в положении после регулировки коромысла 6 по длине для того же промежуточного положения кривошипа 4, что и на фиг. 1. Естественно, что продольное смещение коромысла 6 вдоль прорези 7 в процессе регулировки при том же положении кривошипа 4 вызовет некоторый поворот коромысла 6 и значительное плоское перемещение шатуна 2, что приведет к серьезному изменению кинематики движения всех точек звеньев 2 и 6.

Процесс регулировки длины коромысла 6 в предлагаемом механизме осуществляется следующим образом.

Положению коромысла 6 на фиг. 1 относительно прорези 7 соответствует определенная амплитуда электрического сигнала в катушке 9. При увеличении амплитуды этого сигнала магнитное сопротивление цепи катушка 9 - ферромагнитная полоса 6 стремится уменьшиться, при этом полоса 6 своей все более расширяющейся частью пытается перекрыть наружный торец катушки 9 и замкнуть через себя силовые линии магнитного поля катушки 9. То есть полоса 6 сместится относительно фиг. 1 вдоль прорези 7 вправо вниз / до ее положения на фиг. 2 /, сжимая пружины 12. В новом статическом состоянии после регулировки силы электромагнитного взаимодействия уравновесятся силами упругости пружин 12. Увеличивая амплитуду тока в катушке 9 можно увеличивать данное смещение, сокращая рабочую длину коромысла 6. Как было указано выше, такое смещение можно производить, пока полоса 6 своей шириной не перекроет весь диаметр катушки 9.

По мнению заявителя, предлагаемое устройство, характеризуясь значительной простотой конструкции и универсальностью, позволяет практически автоматизировать процесс регулировки длин звеньев шарнирно-рычажного механизма. При этом, используя одновременно данные узлы регулировки для коромысла и кривошипа, можно при некотором усложнении конструкции и трудоемкости регулировки добиться получения практически любых заданных кинематических характеристик движения звеньев с очень высокой точностью.

Реферат

Изобретение относится к области машиностроения, а более конкретно к шарнирно-рычажным механизмам. Шарнирно-рычажный механизм с регулируемой длиной звеньев содержит шарнирно соединенные с неподвижной стойкой (1) и шатуном (2) ведущий кривошип (4) и ведомое коромысло (6), вращающееся вокруг шарнира (5). Коромысло снабжено узлом регулировки длины, содержащим прямолинейную прорезь (7), свободно размещенный в ней ступенчатый шарнир (5). На толстую часть шарнира (5) надета электромагнитная катушка (9), подключенная к источнику регулируемого сигнала (10). Тонкая часть шарнира (5) вставлена свободно в прорезь (7) и подпружинена пружинами (12) с обеих сторон. Достигается возможность автоматизированной регулировки. 3 ил.

Комментарии