Посудомоечная машина с устройством сорбционной сушки - RU2542675C2

Код документа: RU2542675C2

Чертежи

Описание

Область техники

Предлагаемое изобретение относится к посудомоечной машине, в частности бытовой посудомоечной машине, которая содержит, по меньшей мере, одну моечную камеру и, по меньшей мере, одну систему сорбционной сушки для высушивания очищаемых предметов, причем система сорбционной сушки содержит, по меньшей мере, одну сорбционную камеру с реверсивно дегидрируемым, т.е. обратимо обезвоживаемым, сорбционным материалом, которая соединена с моечной камерой, по меньшей мере, одним воздуховодом с целью создания потока воздуха.

Уровень техники

Например, из патентных заявок DE 10353774 A1, DE 10353775 A1 или DE 102005004096 A1 известны посудомоечные машины с так называемой сорбционной колонной, предназначенной для сушки посуды. При этом на этапе «сушка» соответствующей программы посудомоечной машины, который предназначен для сушки посуды, влажный воздух из моечной камеры посудомоечной машины прогоняется с помощью воздуходувного устройства через сорбционную колонну, содержащийся в которой реверсивно дегидрируемый осушающий материал отбирает влагу у проходящего воздуха за счет конденсации. Для регенерации, то есть десорбции сорбционной колонны реверсивно дегидрируемый осушающий материал, содержащийся в ней, нагревается до очень большой температуры. В результате вода, накопленная в этом материале, высвобождается в виде горячего водяного пара и направляется в моечную камеру с потоком воздуха, созданным воздуходувным устройством. Благодаря этому можно нагревать промывочный раствор и/или посуду, находящуюся в моечной камере, а также воздух в моечной камере. Такая сорбционная колонна оказалась очень выгодным устройством для экономичной и малошумной сушки посуды. Для предотвращения локального перегрева осушающего материала во время десорбции предусмотрено нагревательное устройство, расположенное по направлению потока воздуха перед впуском для воздуха сорбционной колонны (например, DE 102005004096 A1). Несмотря на такой «нагрев воздуха» при десорбции обычно трудно постоянно поддерживать достаточно качественное осушение реверсивно дегидрируемого осушающего материала.

Раскрытие изобретения

Задачей изобретения является разработка посудомоечной машины, в частности бытовой посудомоечной машины, которая позволит улучшить сорбцию и/или десорбцию реверсивно дегидрируемого осушающего материала, содержащегося в сорбционном элементе сорбционного сушильного устройства.

Эта задача решается посудомоечной машиной, в частности бытовой посудомоечной машиной указанного выше типа за счет того, что сорбционный материал насыпан в сорбционную камеру в форме зернистого твердого вещества или гранулята с множеством частиц размером, по существу, от 1 до 6 мм, в частности от 2,4 до 4,8 мм, и что высота слоя загруженных частиц, по меньшей мере, в 5 раз превышает размер зерен.

Тем самым, в значительной степени гарантируется, что очищаемые предметы в моечной камере могут быть высушены качественно, экономично и надежно. Кроме того, можно компактно расположить сушильное устройство в посудомоечной машине.

В частности, в значительной степени гарантируется, что влажный воздух, который во время соответствующего выбранного процесса сушки поступает по воздуховоду из моечной камеры в сорбционную камеру и проходит через ее сорбционный элемент с сорбционным осушающим материалом, может быть высушен качественно, экономично и надежно. После этого процесса сушки, например, во время, по меньшей мере, одного процесса мойки или очистки последующей запущенной программы мойки посуды сорбционный материал в порядке подготовки к следующему процессу сушки может быть качественно, экономично и щадяще регенерирован, то есть подготовлен методом десорбции.

Прочие варианты исполнения изобретения раскрываются в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение и варианты его исполнения, а также их преимущества подробно описываются ниже на основании фигур, на которых изображено:

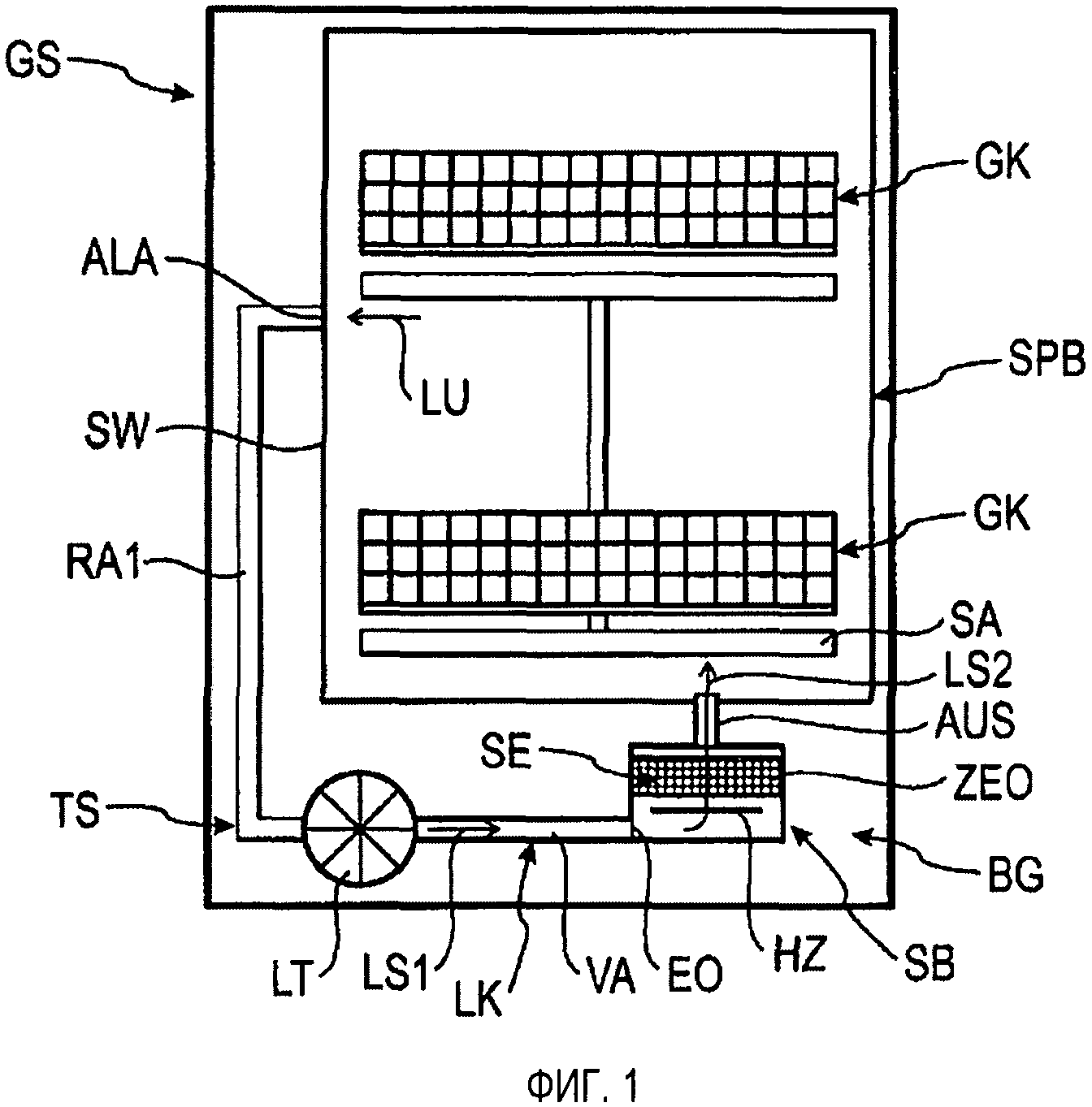

Фигура 1: схематичный вид посудомоечной машины с моечной камерой и системой сорбционной сушки, компоненты которой сконструированы согласно изобретению.

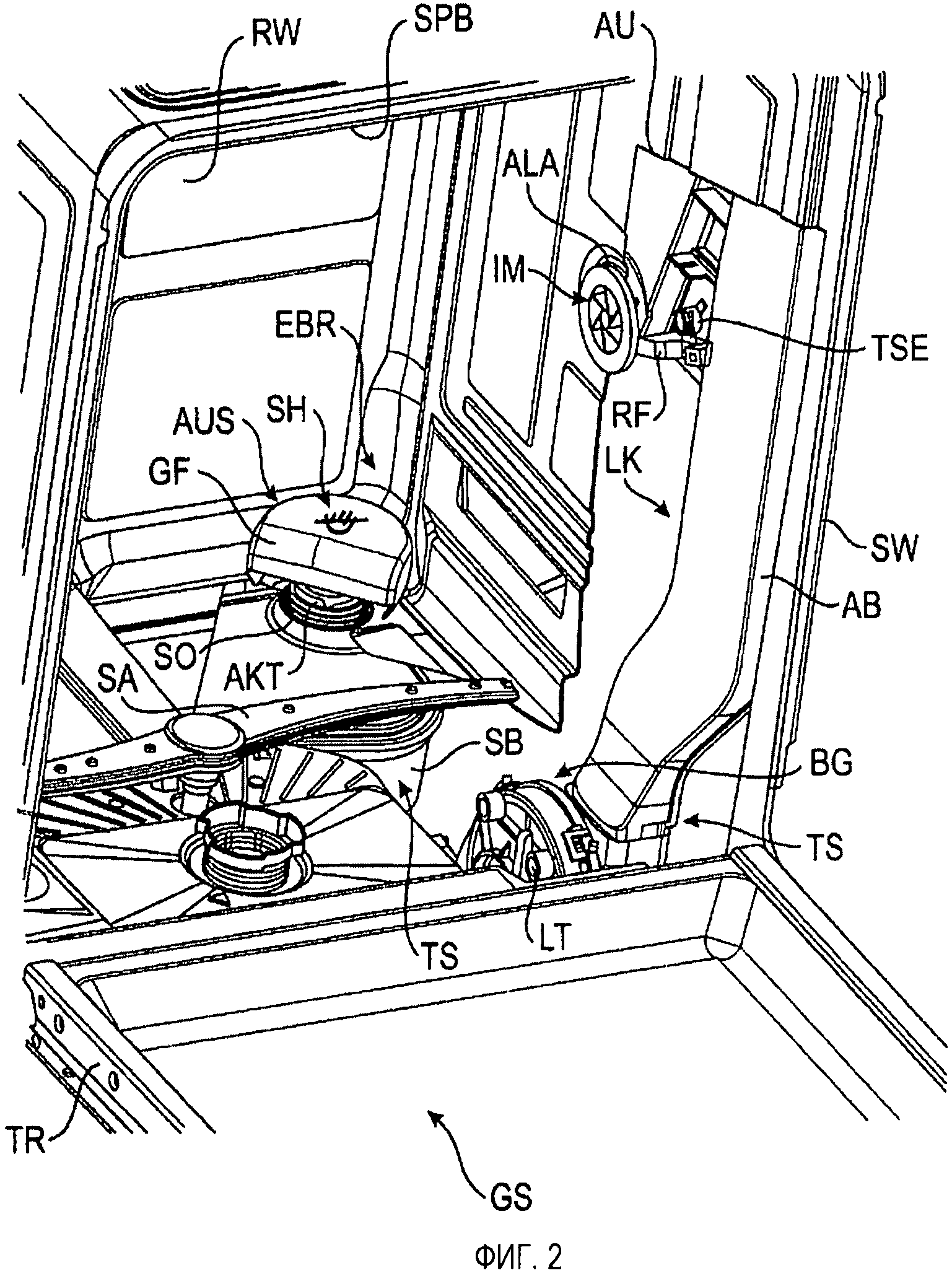

Фигура 2: схематичный перспективный вид открытой моечной камеры посудомоечной машины (см. фиг.1) с компонентами системы сорбционной сушки, которые показаны частично открыто, то есть без покрытия.

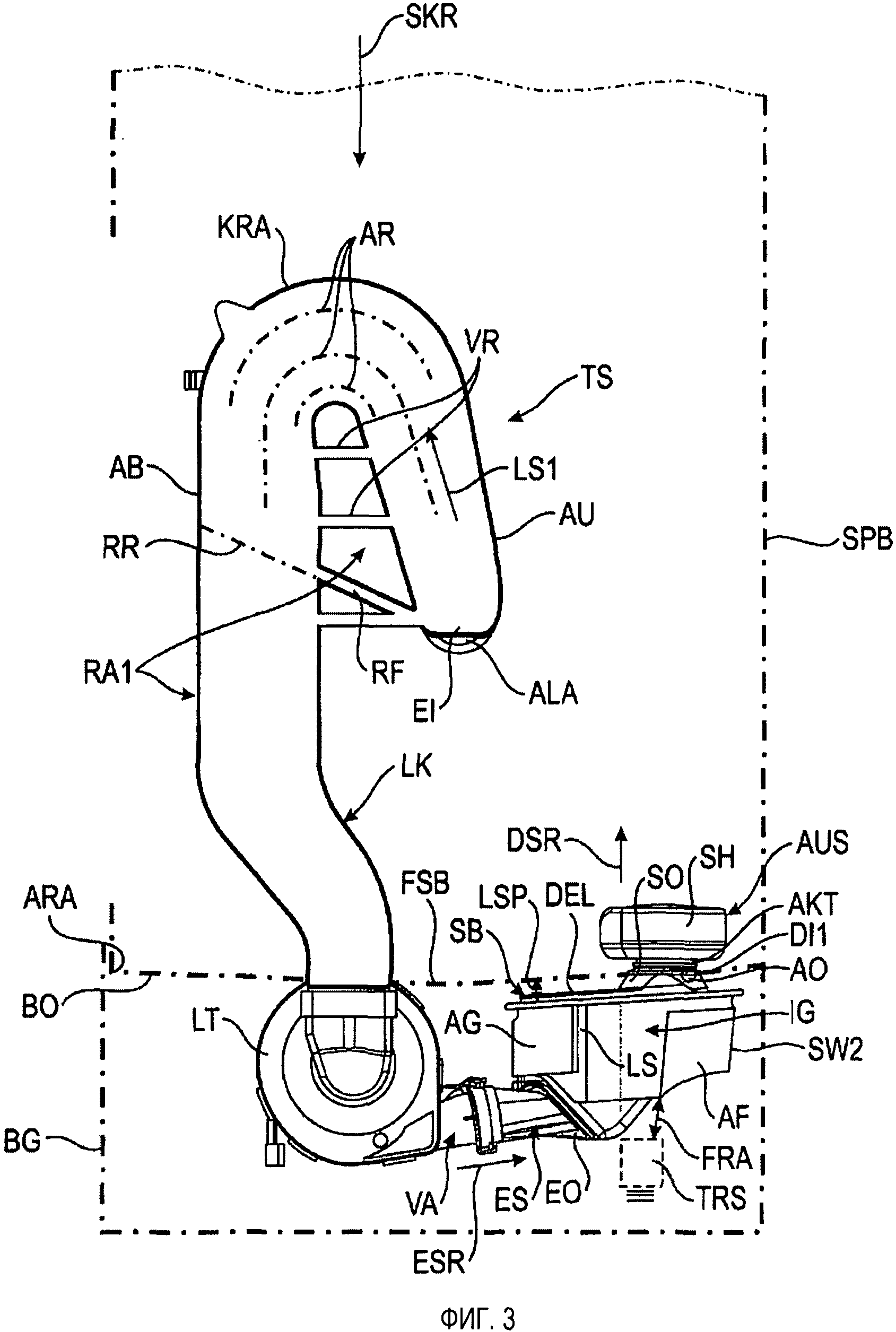

Фигура 3: схематичный вид сбоку системы сорбционной сушки в сборе (см. фиг.1 и 2), компоненты которой расположены частично снаружи на боковой стенке моечной камеры и частично в донном конструктивном узле под моечной камерой.

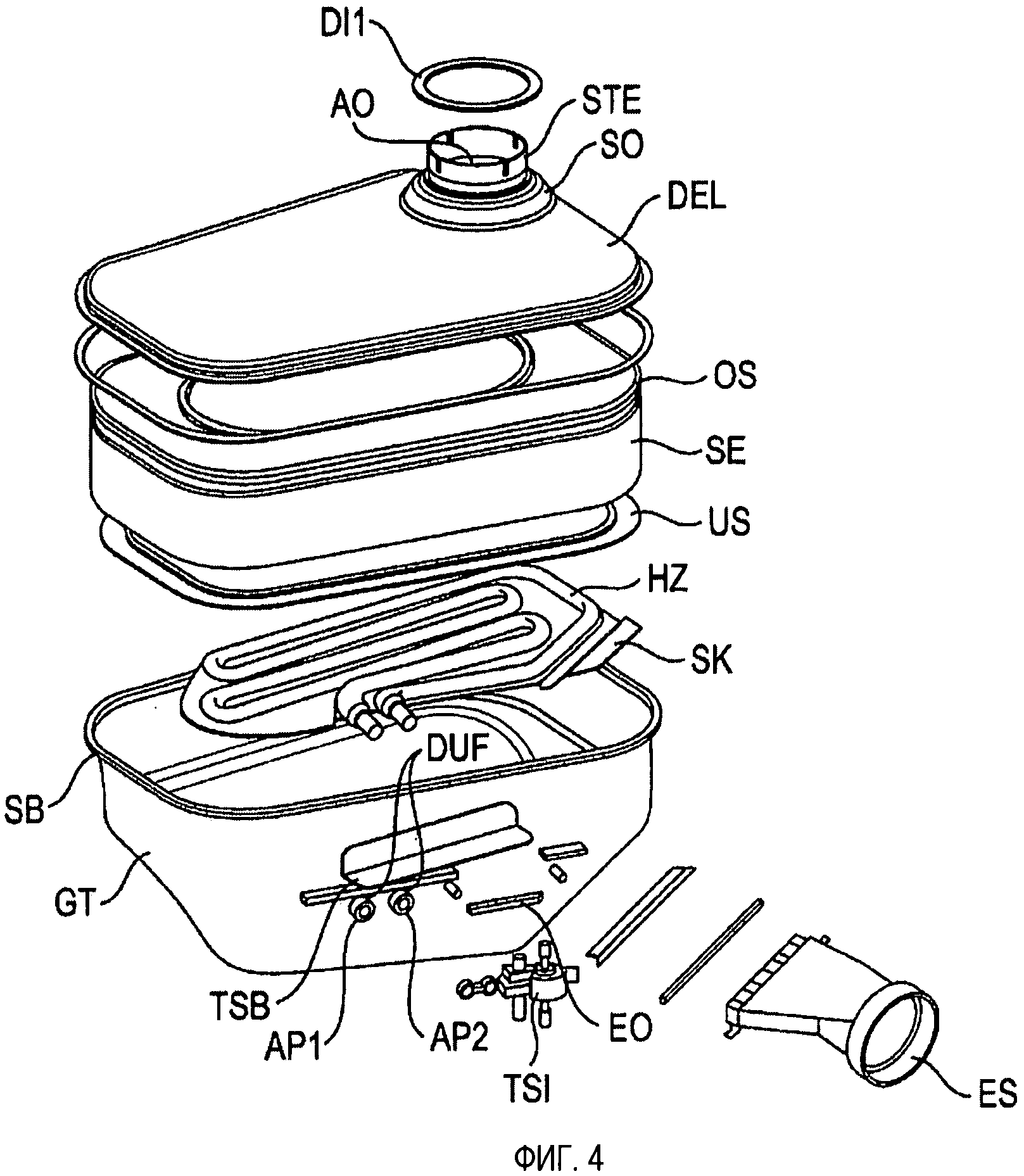

Фигура 4: схематичный перспективный взрывной вид различных узлов (по отдельности) сорбционной камеры системы сорбционной сушки согласно фигурам 1-3.

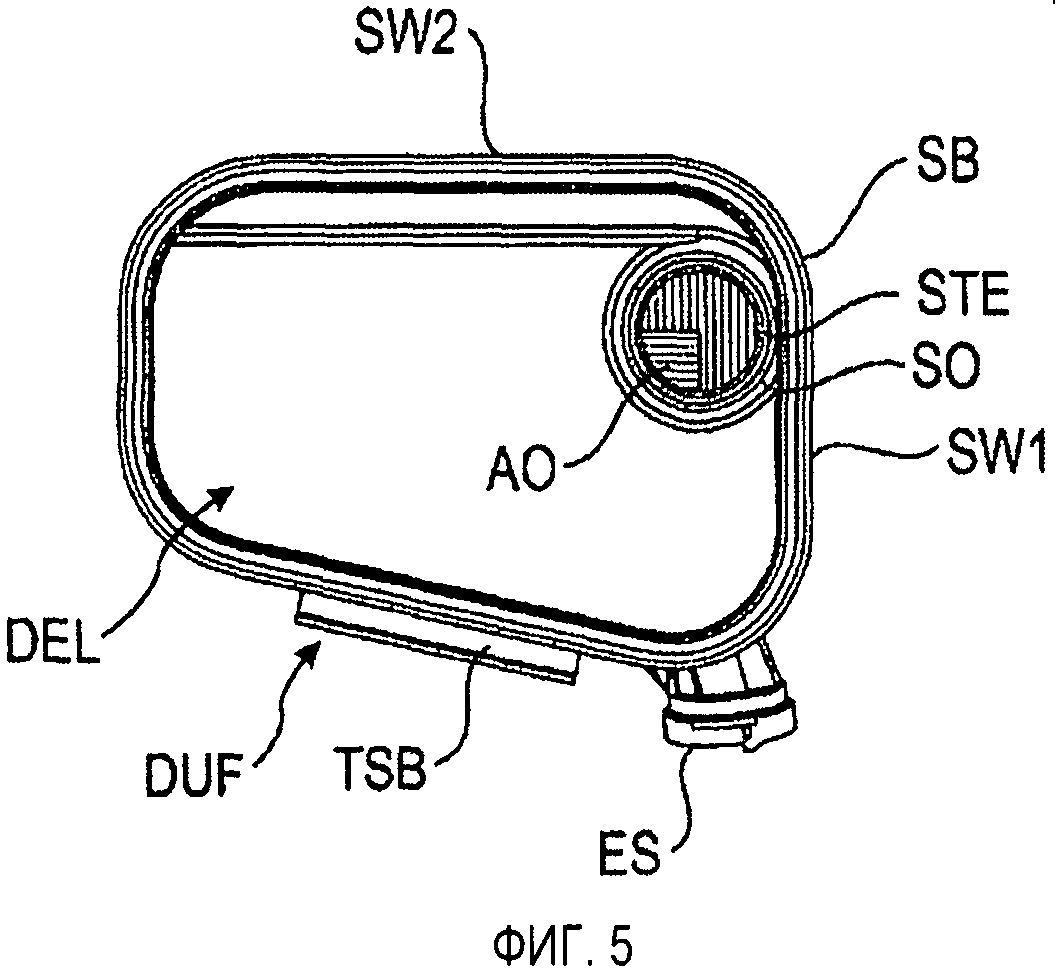

Фигура 5: схематичная горизонтальная проекция сорбционной камеры (см. фиг.4).

Фигура 6: схематичная горизонтальная проекция (снизу) узла сорбционной камеры (см. фиг.5), представляющего собой металлический лист с прорезями для кондиционирования потока воздуха, проходящего через сорбционный материал в сорбционной камере.

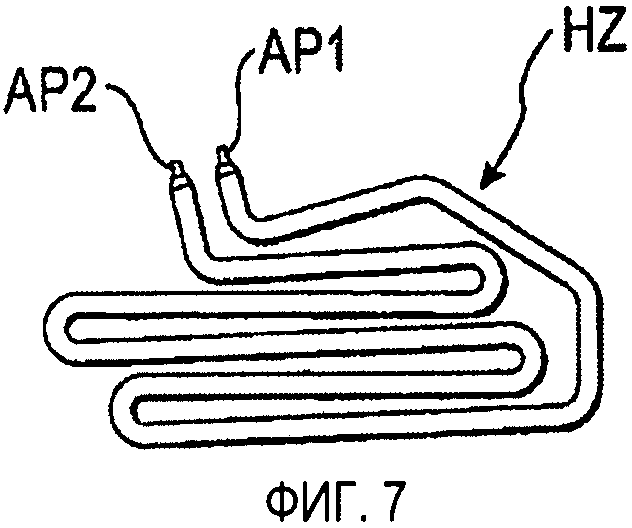

Фигура 7: схематичная горизонтальная проекция (снизу) другого узла сорбционной камеры (см. фиг.4), представляющего собой трубчатый нагреватель, предназначенный для нагрева сорбционного материала в сорбционной камере с целью его десорбции.

Фигура 8: схематичная горизонтальная проекция (сверху) трубчатого нагревателя (см. фиг.7), расположенного над металлическим листом с прорезями (см. фиг.6).

Фигура 9: схематичный разрез (сбоку) сорбционной камеры согласно фигурам 4, 5.

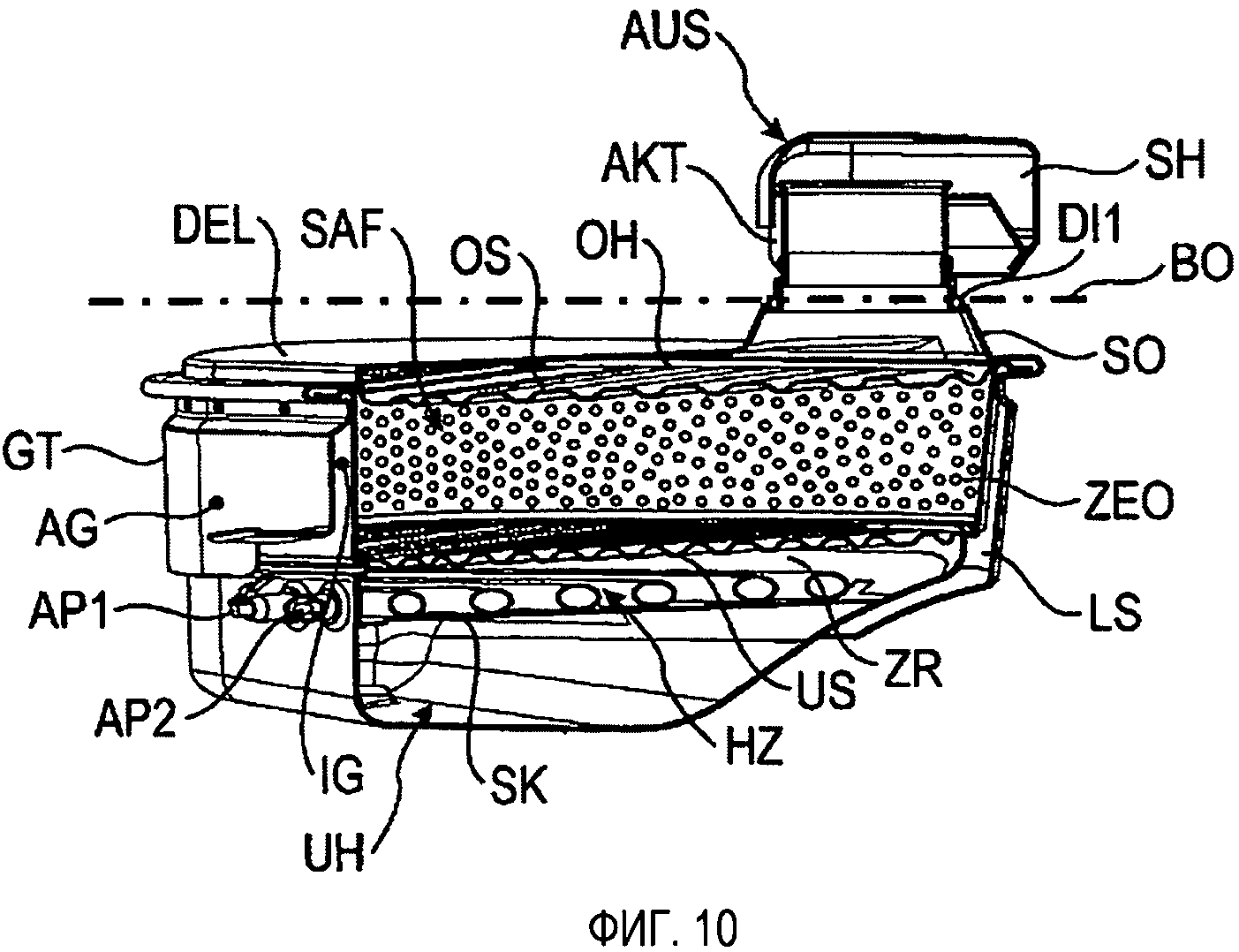

Фигура 10: схематичный перспективный вид внутреннего строения сорбционной камеры согласно фигурам 4, 5, 9, частично в разрезе.

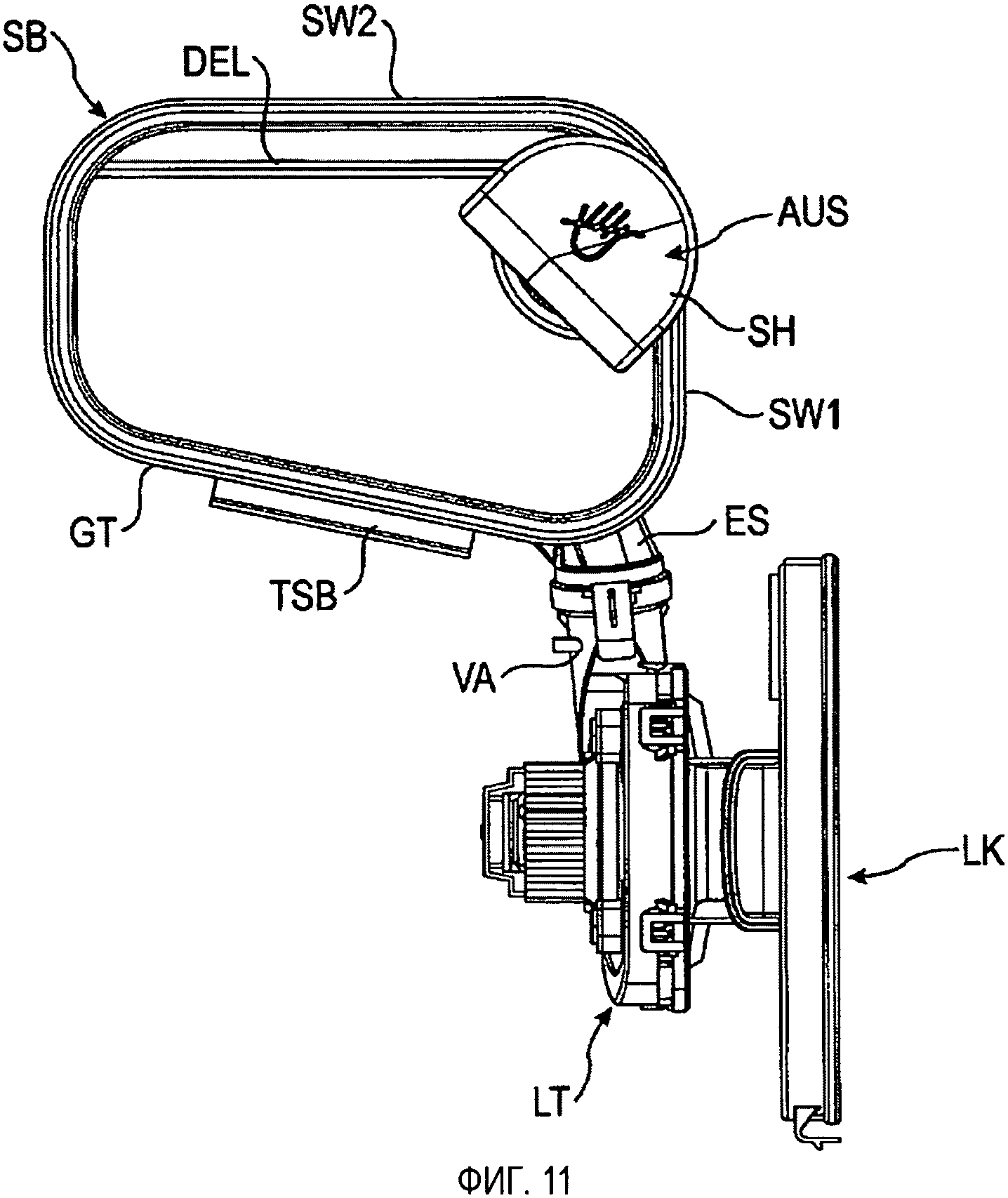

Фигура 11: схематичная горизонтальная проекция (сверху) совокупности компонентов системы сорбционной сушки согласно фигурам 1-10.

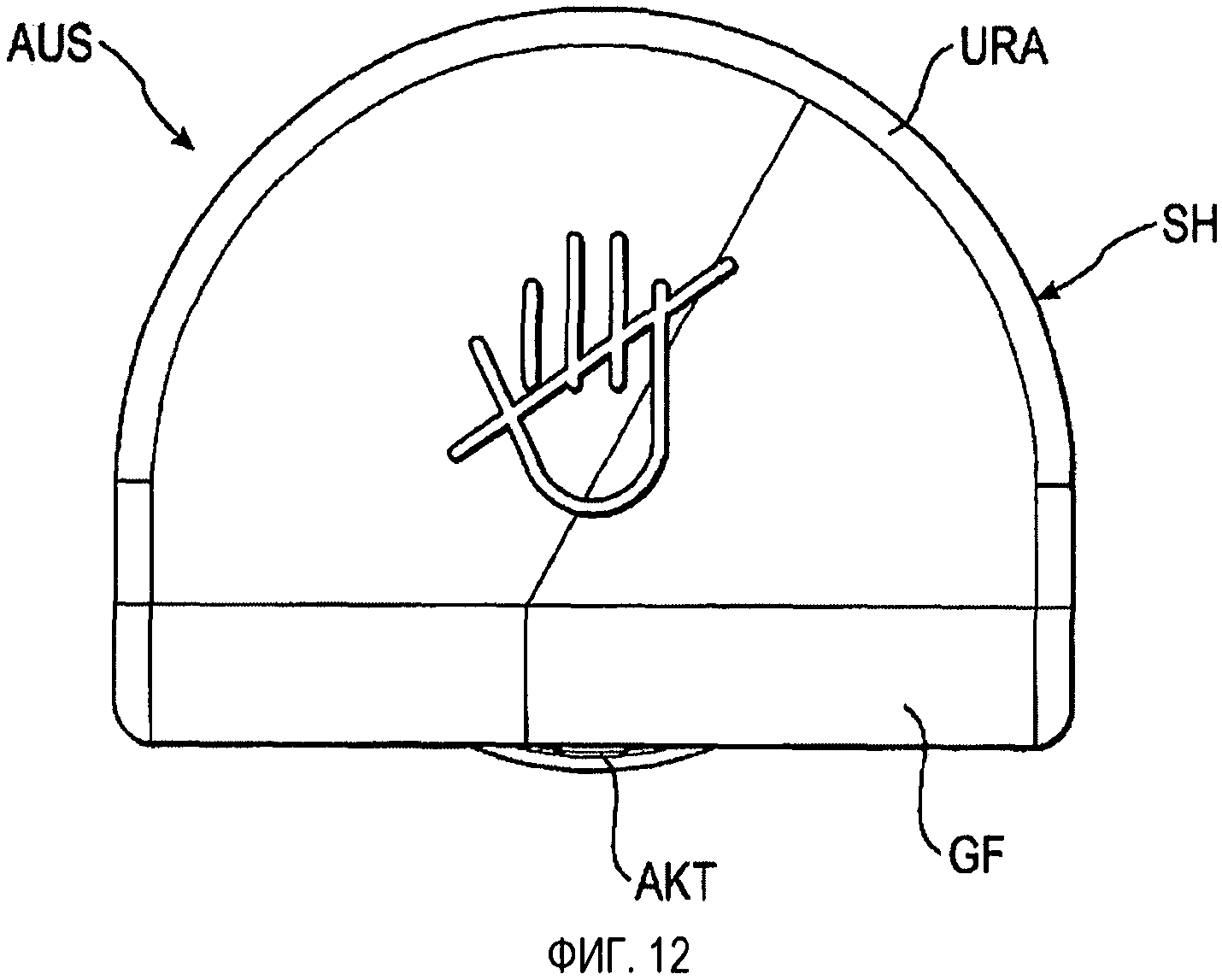

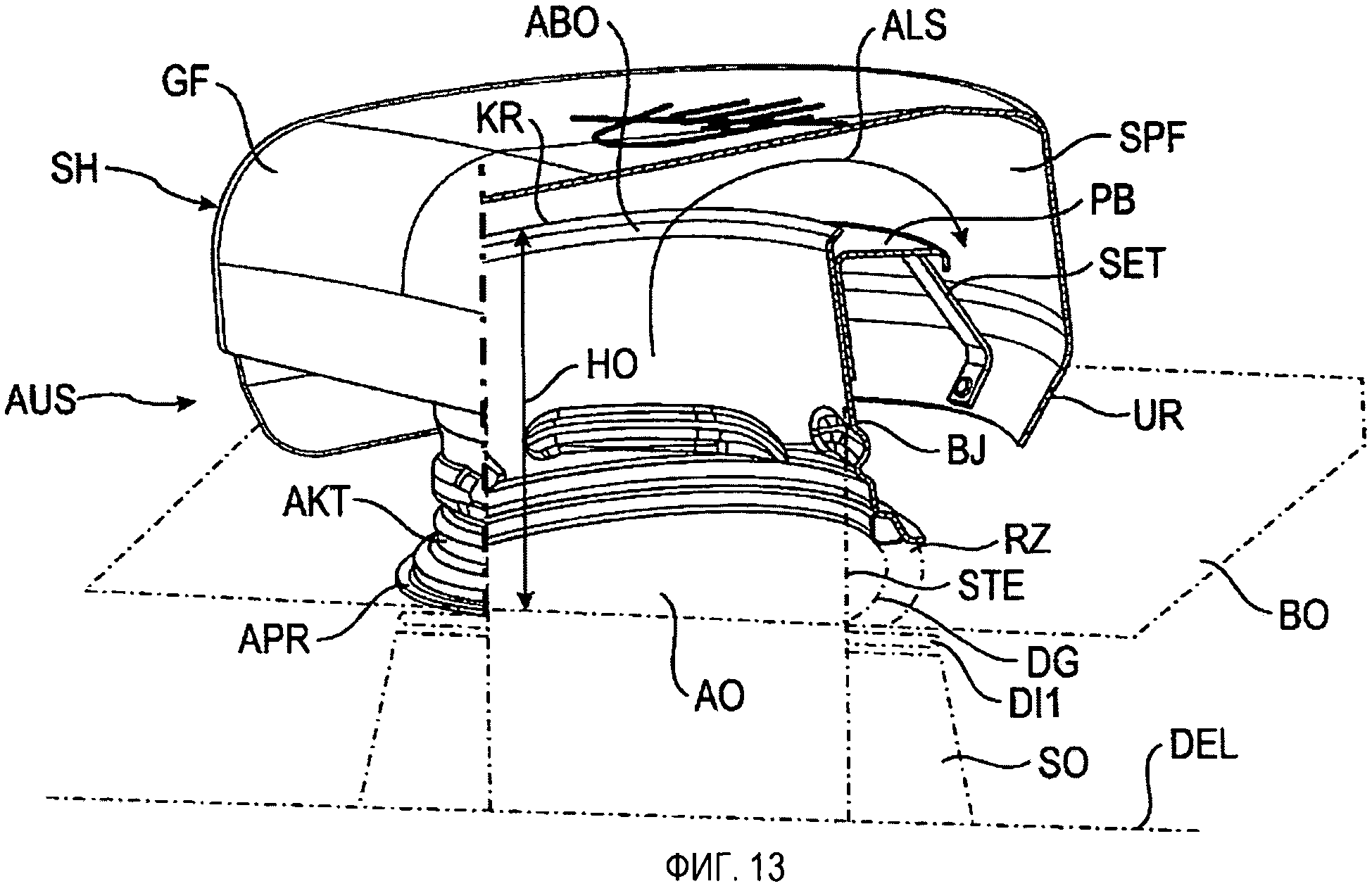

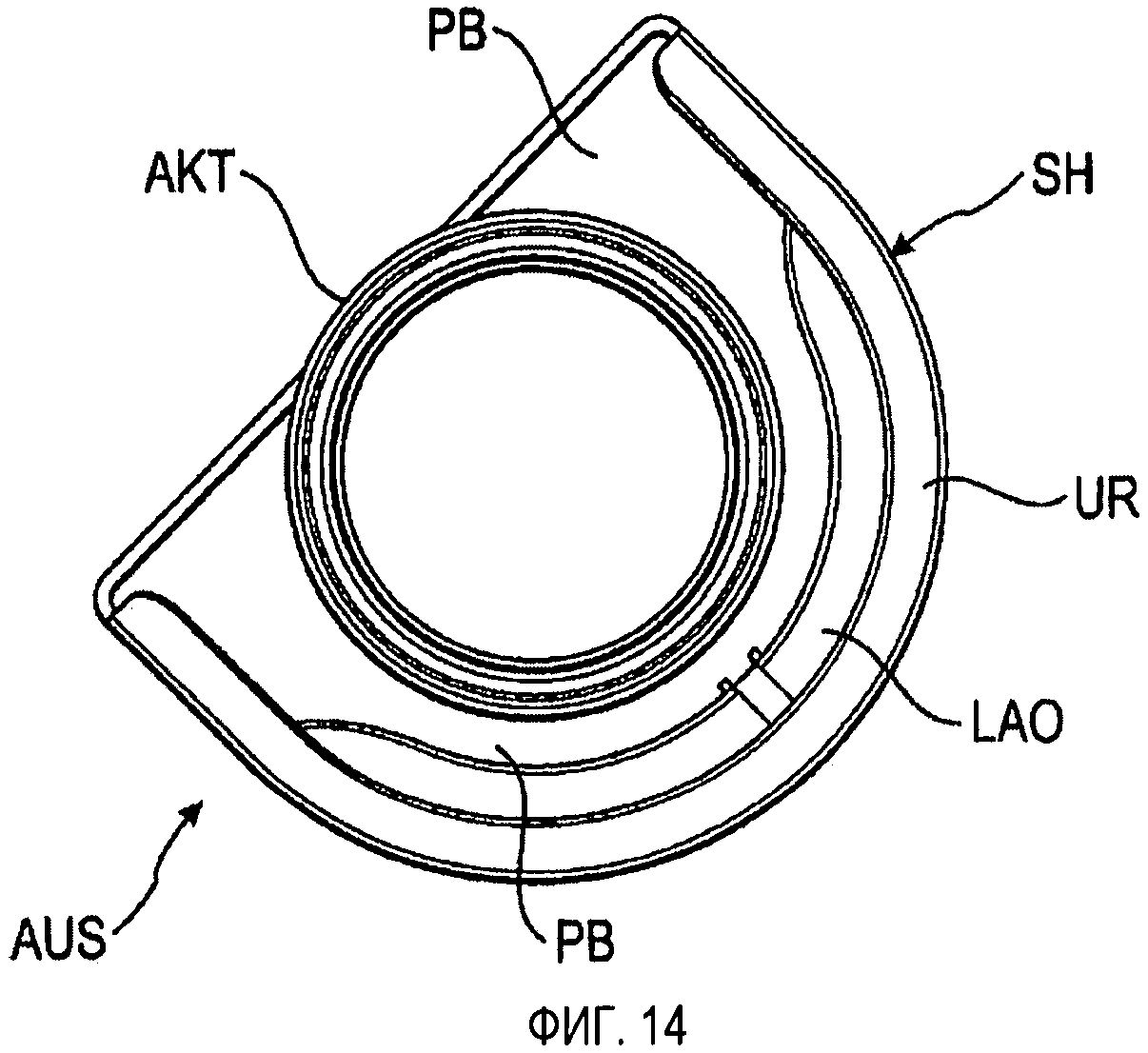

Фигуры 12-14: различные схематичные виды выпускного элемента системы сорбционной сушки (см. фиг.1-3), показанного отдельно.

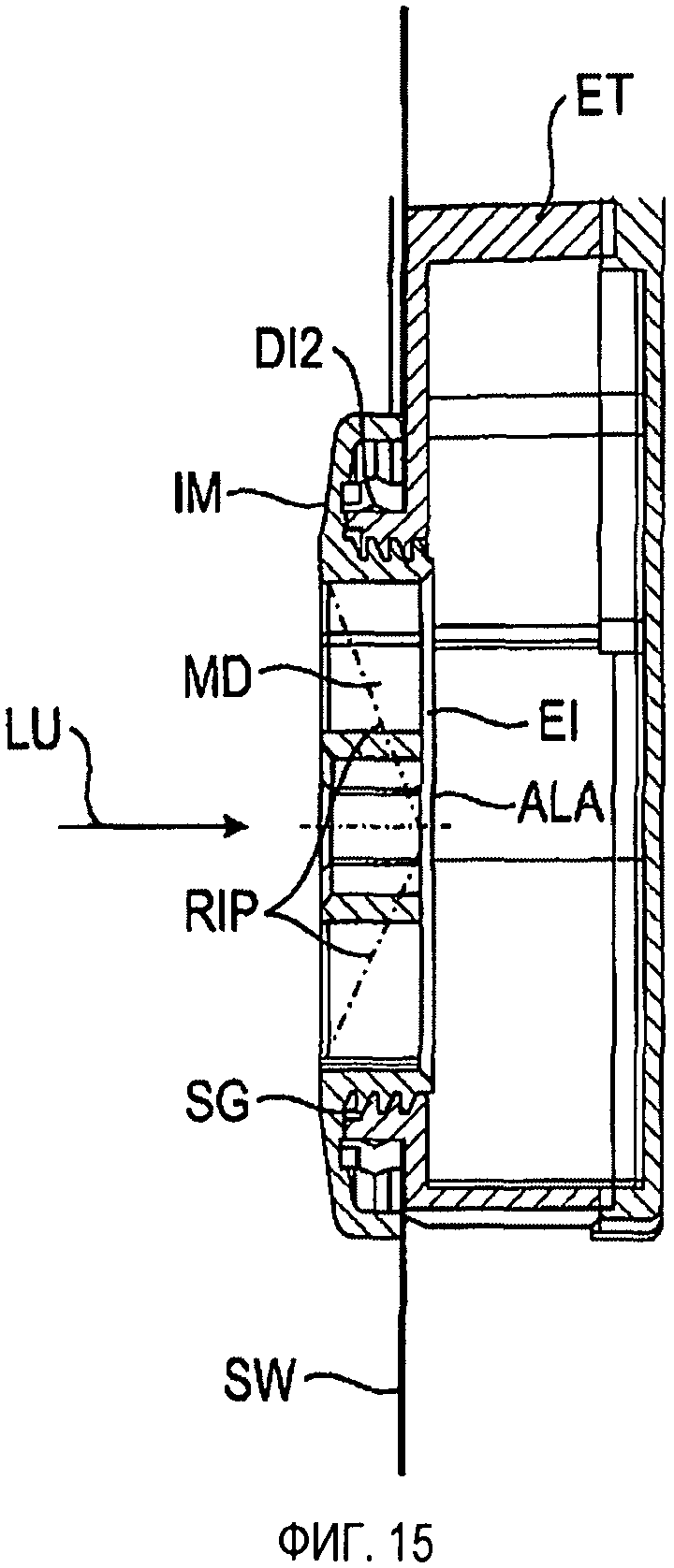

Фигура 15: схематичный разрез (сбоку) впускного элемента системы сорбционной сушки (см. фиг.1-3), показанного отдельно.

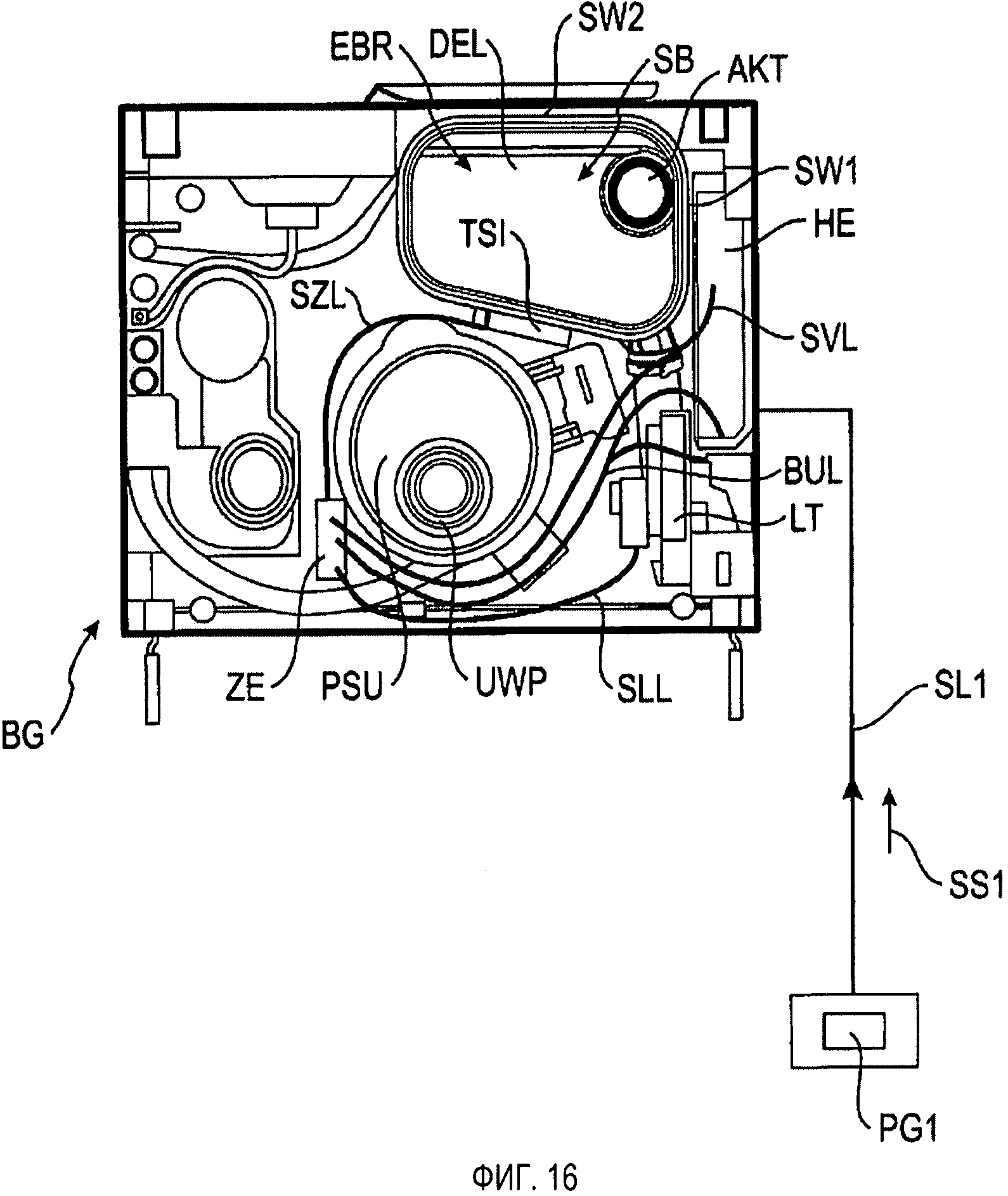

Фигура 16: схематичная горизонтальная проекция (сверху) донного конструктивного узла посудомоечной машины (см. фиг.1 и 2).

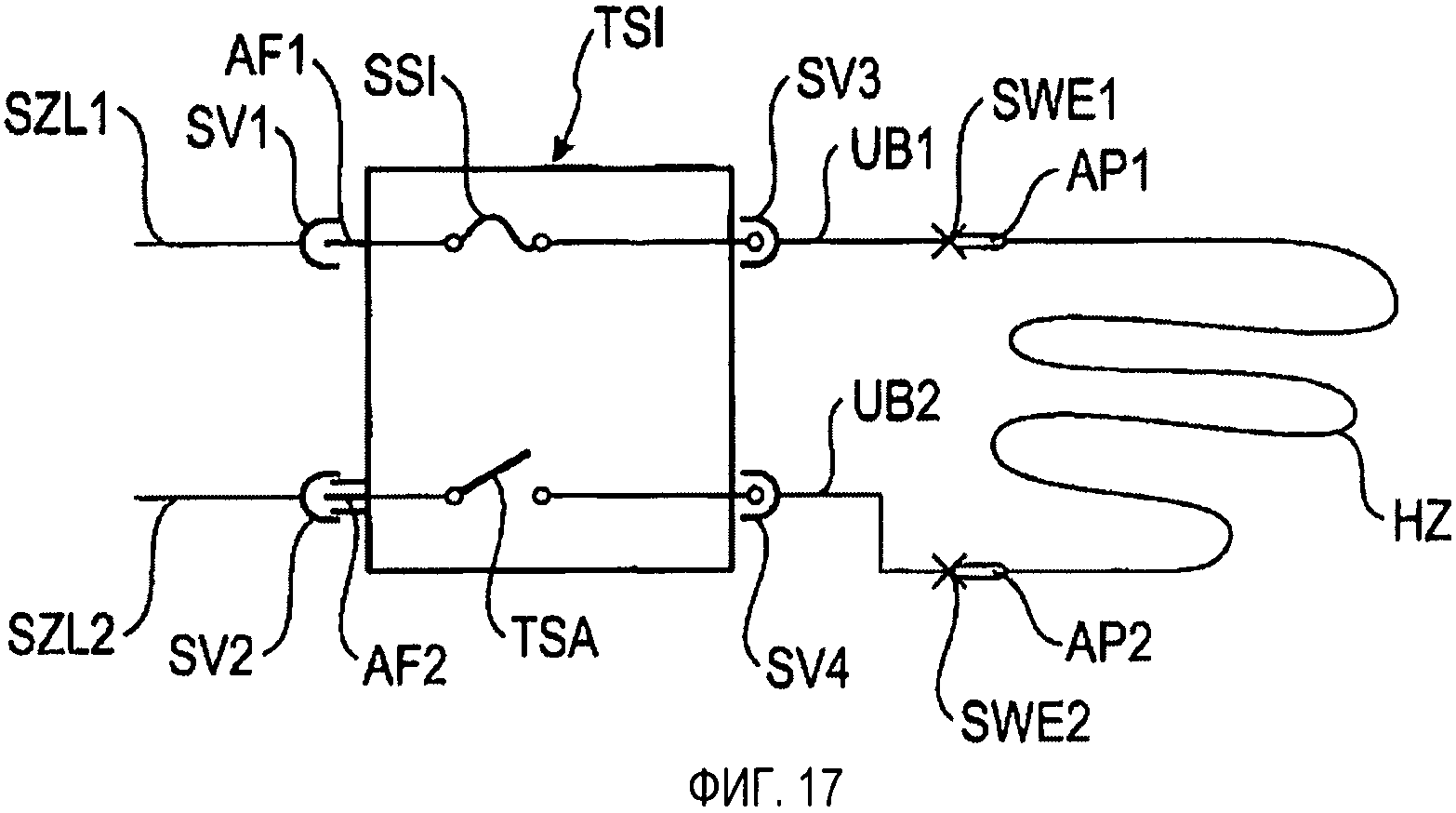

Фигура 17: схематичный вид термоэлектрического предохранителя от перегрева сорбционной камеры (см. фиг.4-10) системы сорбционной сушки (см. фиг.1-3, 11).

Осуществление изобретения

Элементы, обладающие одинаковой функциональностью и принципом действия, имеют одинаковые обозначения на фиг.1-17.

На фиг.1 схематично показана посудомоечная машина GS, основными компонентами которой является моечная камера SPB, расположенный под ней донный конструктивный узел BG и система TS сорбционной сушки, сконструированная согласно изобретению. Предпочтительно, система TS сорбционной сушки является внешней, то есть она расположена вне моечной камеры SPB, частично - на боковой стенке SW, частично - в донном конструктивном узле BG. Основные компоненты этой системы: по меньшей мере, один воздуховод LK, по меньшей мере, один установленный в нем вентиляторный блок или воздуходувное устройство LT и, по меньшей мере, одна сорбционная камера SB. Предпочтительно, в моечной камере SPB расположена одна или несколько решетчатых корзин GK, предназначенных для укладки и мытья очищаемых предметов, например посуды. Для подачи жидкости на очищаемые предметы внутри моечной камеры SPB предусмотрено одно или несколько разбрызгивающих устройств, например одна или несколько вращающихся консолей SA с форсунками. В данном варианте исполнения в моечной камере SPB установлена нижняя вращающаяся консоль с форсунками и верхняя вращающаяся консоль с форсунками.

Для очистки очищаемых предметов посудомоечные машины выполняют программы мойки, которые содержат несколько этапов. В частности, соответствующая программа мойки может содержать следующие отдельные этапы, выполняемые по времени друг за другом: этап предварительной мойки (для удаления грубых загрязнений); этап очистки (с добавлением моющего средства в жидкость, в частности в воду); этап промежуточного полоскания; этап окончательного полоскания (с добавлением в жидкость, например в воду, ополаскивателя, в частности кондиционера); а также заключительный этап сушки (на котором выполняется сушка очищенных предметов). При этом в зависимости от этапа очистки или мойки выбранной программы мойки посуды на соответствующие очищаемые предметы подается чистая вода и/или техническая вода с моющим средством, например, для процесса очистки, процесса промежуточного полоскания; и/или процесса окончательного полоскания.

В данном варианте исполнения вентиляторный блок LT и сорбционная камера SB расположены в донном конструктивном узле BG под дном ВО моечной камеры SPB. Воздуховод LK начинается от выпускного отверстия ALA, расположенного выше дна ВО моечной камеры SPB в ее боковой стенке SW. Далее впускной участок RA1 трубы воздуховода проходит снаружи этой боковой стенки SW вниз к вентиляторному блоку LT в донном конструктивном узле BG. Через соединительный участок VA воздуховода LK выпуск вентиляторного блока LT соединяется с впускным отверстием ЕО сорбционной камеры SB в той ее области, которая расположена вблизи дна. Выпускное отверстие ALA моечной камеры SPB расположено выше дна ВО моечной камеры, предпочтительно, в центральной области боковой стенки SW и предназначено для всасывания воздуха из внутреннего пространства моечной камеры SPB. В альтернативном варианте, разумеется, можно расположить выпускное отверстие ALA в задней стенке RW (см. фиг.2) моечной камеры SPB. По существу, в частности, выгоден вариант, в котором выпускное отверстие располагается, предпочтительно, по меньшей мере, выше уровня пены (то есть уровня, до которого может подняться пена, образующаяся в процессе очистки), предпочтительно, в верхней половине моечной камеры SPB на одной из ее боковых стенок SW и/или на задней стенке. Также может быть целесообразным вариант, в котором, по меньшей мере, в одной боковой стенке, в крышке и/или в задней стенке моечной камеры SPB выполнено несколько выпускных отверстий, которые соединяются, по меньшей мере, одним воздуховодом с одним или несколькими впускными отверстиями, которые расположены в корпусе сорбционной камеры SB на участке, предшествующем сорбционному материалу этой камеры.

Предпочтительно, вентиляторный блок LT выполнен в виде осевого вентилятора. Он служит для принудительной подачи влажного и горячего воздуха LU из моечной камеры SPB на сорбционный элемент SE в сорбционной камере SB. Сорбционный элемент SE содержит реверсивно дегидрируемый сорбционный материал ZEO, который может поглощать и накапливать влагу из проходящего через него воздуха LU. Вблизи крышки корпуса сорбционной камеры SB, на верхней стороне, расположено выпускное отверстие АО (см. фиг.4, 5), которое соединено выпускным элементом AUS через сквозное отверстие DG (см. фиг.13) в дне ВО моечной камеры SPB с внутренним пространством этой камеры. Таким образом, во время этапа сушки (программы мойки посуды), на котором выполняется сушка очищенных предметов, влажный и горячий воздух LU с помощью включенного вентиляторного блока LT может всасываться из внутреннего пространства моечной камеры SPB через выпускное отверстие ALA во впускной участок RA1 трубы воздуховода LK. Затем воздух может передаваться через соединительный участок VA вовнутрь сорбционной камеры SB с целью принудительного продувания реверсивно дегидрируемого сорбционного материала ZEO в сорбционном элементе SE. Сорбционный материал ZEO сорбционного элемента SE вытягивает воду из проходящего влажного воздуха, благодаря чему после прохождения сорбционного элемента SE высушенный воздух может вдуваться вовнутрь моечной камеры SPB через выпускной или выдувающий элемент AUS. Таким образом, реализуется замкнутая система циркуляции воздуха через эту систему TS сорбционной сушки. Пространственное расположение различных компонентов этой системы TS сорбционной сушки показано на схематичном перспективном виде (фиг.2), а также на схематичном виде сбоку (фиг.3). На фиг.3 дополнительно показан пунктиром контур дна ВО моечной камеры SPB, что способствует улучшению понимания пространственно-геометрической структуры системы TS сорбционной сушки.

Предпочтительно, выпускное отверстие ALA расположено выше дна ВО в таком положении, которое позволяет забирать или всасывать максимальный объем влажного и горячего воздуха LU из верхней половины моечной камеры SPB в воздуховод LK. После процесса очистки, в частности процесса окончательного полоскания нагретой жидкостью, влажный и горячий воздух собирается, предпочтительно, над дном ВО, в частности, в верхней половине моечной камеры SPB. Предпочтительно, выпускное отверстие ALA располагается по вертикали выше уровня пены, который может образоваться в ходе обычной мойки или в случае неисправности. В частности, образование пены может вызываться моющим средством, добавленным в воду во время процесса очистки. Кроме того, положение места выпуска или выпускного отверстия ALA выгодным образом выбирается так, чтобы для впускного участка RA1 трубы воздуховода LK на боковой стенке SW был доступен поднимающийся участок. Кроме того, выпускное отверстие, расположенное в области крышки, центральной области и/или верхней области боковой стенки SW и/или задней стенки RW моечной камеры SPB, позволяет гарантированно предотвратить ситуацию, в которой вода могла бы быть непосредственно впрыснута в воздуховод LK из зумпфа (в дне моечной камеры) или из системы впрыскивания жидкости через выпускное отверстие ALA моечной камеры SPB, после чего она могла бы попасть в сорбционную камеру SB. В результате сорбционный материал ZEO в этой камере мог бы быть недопустимо увлажнен, частично поврежден, стать непригодным к использованию или даже полностью разрушиться.

В сорбционной камере SB перед расположенным в ней сорбционным элементом SE в направлении потока находится, по меньшей мере, одно нагревательное устройство HZ, предназначенное для десорбции и, тем самым, регенерации сорбционного материала ZEO. Нагревательное устройство HZ служит для нагрева воздуха LU, который с помощью вентиляторного блока LT может вытягиваться по воздуховоду LK в сорбционную камеру. Этот принудительно нагретый воздух забирает накопленную жидкость, в частности воду, из сорбционного материала ZEO при прохождении через сорбционный материал ZEO. Вода, отобранная у сорбционного материала ZEO, переносится нагретым воздухом через выпускной элемент AUS сорбционной камеры SB вовнутрь моечной камеры. Предпочтительно, такой процесс десорбции происходит тогда, когда желателен или выполняется нагрев жидкости для процесса очистки или другого процесса мойки последующей программы мойки посуды. При этом воздух, нагретый для процесса десорбции нагревательным устройством HZ и проходящий через сорбционный материал сорбционной камеры, может одновременно использоваться для нагрева жидкости в моечной камере SPB (в качестве единственного средства нагрева или дополнительно к обычному водонагревателю), что позволяет экономить энергию.

На фиг.2 представлен перспективный вид основных компонентов системы TS сорбционной сушки, расположенных на боковой стенке SW и в донном конструктивном узле BG (частично в открытом состоянии), при открытой двери TR посудомоечной машины GS с фиг.1. На фиг.3 представлена соответствующая совокупность компонентов системы TS сорбционной сушки (вид сбоку). Впускной участок RA1 трубы воздуховода LK содержит, считая от своего впускного отверстия EI (расположенного в области выпускного отверстия ALA моечной камеры SPB), участок AU трубы, поднимающийся вверх относительно вектора силы тяжести, и затем - участок АВ трубы, опускающийся вниз относительно вектора SKR силы тяжести. Поднимающийся вверх участок AU трубы проходит вверх с небольшим наклоном относительно вертикального вектора SKR силы тяжести и переходит в изогнутый участок KRA, который имеет выпуклую форму и вынуждает поток LS1 поступающего воздуха изменить свое направление примерно на 180° вниз в примыкающий участок АВ трубы, проходящий, по существу, вертикально вниз. Этот участок оканчивается в вентиляторном блоке LT. В данном варианте исполнения первый поднимающийся вверх участок AU трубы, изогнутый участок KRA и последующий опускающийся вниз участок АВ трубы образуют плоский канал, который в сечении имеет, по существу, форму плоского прямоугольника.

Внутри изогнутого участка KRA предусмотрено одно или несколько направляющих или спускных ребер AR, форма которых соответствует кривизне этого участка. В данном варианте исполнения несколько дугообразных спускных ребер AR вложены друг в друга, по существу, концентрически и расположены внутри изогнутого участка KRA на некотором поперечном расстоянии друг от друга (с некоторым зазором между ними). В данном варианте исполнения эти ребра частично заходят в поднимающийся участок AU трубы и в опускающийся участок АВ трубы. Эти спускные ребра AR расположены по высоте над выпуском ALA моечной камеры SPB или впуском EI впускного участка RA1 трубы воздуховода LK. Эти спускные ребра AR служат для того, чтобы принимать капельки жидкости и/или конденсат из потока LS1 воздуха, всасываемого из моечной камеры SPB. В области поднимающегося участка AU трубы капельки жидкости, накопившиеся на направляющих ребрах AR, могут стекать в направлении выпуска ALA. В области опускающегося участка АВ трубы капельки жидкости могут стекать с направляющих ребер AR в направлении возвратного ребра RR. При этом возвратное ребро RR находится внутри опускающегося участка АВ трубы в том месте, которое расположено выше выпускного отверстия ALA моечной камеры SPB или выше впускного отверстия EI воздуховода LK. При этом возвратное ребро RR внутри опускающегося участка АВ трубы образует спускной скос, а его ось совпадает с осью поперечного соединительного трубопровода RF в направлении выпуска ALA моечной камеры SPB. При этом поперечный соединительный трубопровод RF перекрывает промежуточное пространство между плечом поднимающегося участка AU трубы и плечом опускающегося участка AB трубы. При этом поперечный соединительный трубопровод RF соединяет друг с другом внутреннее пространство поднимающегося участка AU трубы и внутреннее пространство опускающегося участка AB трубы. Наклон возвратного ребра RR и примыкающего к ней соосного поперечного соединительного трубопровода RF выбирается таким образом, чтобы был гарантирован возврат конденсата или иных капелек жидкости, которые стекают вниз со спускных ребер AR в области опускающегося участка AB трубы, в выпускное отверстие ALA моечной камеры SPB.

Предпочтительно, спускные ребра AR расположены на внутренней стенке воздуховода LK, удаленной от боковой стенки SW моечной камеры, так как температура этой внутренней стенки воздуховода, расположенной с внешней стороны, ниже температуры внутренней стенки воздуховода, обращенной к моечной камере SPB. На этой более холодной внутренней стенке конденсат оседает лучше, чем на внутренней стенке воздуховода LK, обращенной к боковой стенке SW. Может также оказаться достаточным, если спускные ребра AR будут выполнены в виде перемычек, которые будут выступать от внутренней стенки воздуховода LK, расположенной с внешней стороны, лишь на часть общей ширины воздуховода (выполненного в виде плоского канала) в направлении внутренней стенки воздуховода, расположенной с внутренней стороны и обращенной к боковой стенке SW. Благодаря этому боковая часть сечения канала останется свободной для прохождения воздуха. При необходимости, может оказаться целесообразным вариант, в котором спускные ребра AR будут проходить через весь канал от внутренней стенки воздуховода, расположенной с внешней стороны, до внутренней стенки воздуховода LK, расположенной с внутренней стороны. Благодаря этому, в частности, в изогнутом участке KRA может быть реализовано направленное движение и отклонение воздуха. Тем самым, в значительной мере предотвращаются завихрения воздуха, образующие помехи. Таким образом, через воздуховод LK, выполненный в виде плоского канала, можно передать нужный объем воздуха.

Предпочтительно, возвратное ребро RR расположено на внутренней стороне внутренней стенки воздуховода LK, расположенной снаружи, и выполнено в виде перемычки, которая выступает в направлении внутренней стенки воздуховода LK, расположенной с внутренней стороны, и занимает часть общей ширины плоского воздуховода LK. Тем самым гарантируется, что в области возвратного ребра RR достаточная часть сечения канала останется свободной для прохождения потока LS1 воздуха. Разумеется, может оказаться целесообразным альтернативный вариант, в котором возвратное ребро RR будет проходить через весь канал от внутренней стенки воздуховода, расположенной с внешней стороны, до внутренней стенки воздуховода LK, расположенной с внутренней стороны, оставляя для прохождения воздуха, в частности, расположенные посередине сквозные отверстия.

В частности, спускные ребра AR и возвратное ребро RR служат также для осаждения капель воды, капель моющего средства, капель кондиционера и/или прочих аэрозолей, содержащихся во входящем воздухе LS1, и для их отвода через выпускное отверстие ALA в моечную камеру SPB. Это выгодно, в частности, для процесса десорбции, если одновременно с ним выполняется этап очистки. Во время этого этапа очистки в моечной камере SPB может находиться относительно много пара или тумана, вызванного, в частности, разбрызгиванием жидкости через консоли SA с форсунками. Такой пар или туман может содержать мелкодисперсную взвесь воды, моющего средства, кондиционера, а также прочих моющих веществ. Для таких частиц жидкости, увлекаемых потоком LS1 воздуха в виде мелкой дисперсии, спускные ребра AR образуют устройство осаждения. В альтернативном варианте вместо спускных ребер AR выгодным образом могут быть предусмотрены другие средства осаждения, в частности конструкции с множеством кромок, например проволочная сетка.

В частности, поднимающийся под углом или, по существу, вертикально вверх участок AU трубы служит для того, чтобы в значительной степени исключить прямое попадание капель жидкости или даже разбрызгиваемых струй, выпускаемых разбрызгивающим устройством SA, например консолью с форсунками во время процесса очистки или другого процесса мойки, вместе с всасываемым потоком LS1 воздуха на сорбционный материал сорбционной камеры. В отсутствие такого удержания или осаждения капель жидкости, в частности капель тумана или пара, сорбционный материал ZEO мог бы оказаться недопустимо влажным и непригодным для использования. В частности, могло бы произойти преждевременное насыщение впущенными каплями жидкости, например каплями тумана или пара. Благодаря впускной поднимающейся ветви AU пропускного канала, а также одному или нескольким осаждающим или улавливающим элементам в области верхнего изгиба или вершины изогнутого участка KRA, который расположен между поднимающейся ветвью AU и опускающейся ветвью AB пропускного канала, в значительной степени предотвращается прохождение капель моющего средства, кондиционера и/или других аэрозолей через этот барьер в направлении вниз и их попадание на вентилятор LT, а из него - в сорбционную камеру SB. Разумеется, вместо комбинации поднимающегося участка AU трубы и опускающегося участка АВ трубы, а также вместо одного или нескольких осаждающих элементов может быть предусмотрен барьер другой конструкции, выполняющий те же функции.

Обобщая сказанное, посудомоечная машина GS в данном варианте исполнения содержит сушильное устройство для сушки очищаемых предметов методом сорбции с помощью реверсивно дегидрируемого сорбционного материала ZEO, который помещен в сорбционную камеру SE. Эта камера соединена с моечной камерой SPB, по меньшей мере, одним воздуховодом LK, предназначенным для создания потока LS1 воздуха. Впускной участок RA1 трубы воздуховода в сечении имеет, по существу, форму плоского прямоугольника. После своего впускного участка RA1 воздуховод переходит (в направлении потока) в цилиндрический, по существу, участок VA трубы. Предпочтительно, этот участок изготавливается, по меньшей мере, из одного полимерного материала. Этот участок расположен, в частности, между боковой стенкой SW и/или задней стенкой RW моечной камеры и внешней стенкой корпуса посудомоечной машины. При этом воздуховод LK содержит, по меньшей мере, один поднимающийся вверх участок AU трубы. Этот участок проходит вверх от выпускного отверстия ALA моечной камеры SPB. Кроме того, за поднимающимся участком AU трубы (в направлении потока) он содержит, выгодным образом, по меньшей мере, один опускающийся участок АВ трубы. Между поднимающимся участком AU трубы и опускающимся участком АВ трубы предусмотрен, по меньшей мере, один изогнутый участок KRA. В частности, площадь сечения изогнутого участка KRA превышает площадь сечения поднимающегося участка AU трубы и/или опускающегося участка АВ трубы. Внутри изогнутого участка KRA предусмотрено одно или несколько направляющих ребер AR, предназначенных для выравнивания потока LS1 воздуха. По меньшей мере, одно из направляющих ребер AR при необходимости выходит из изогнутого участка KRA в поднимающийся участок AU трубы и/или опускающийся участок АВ трубы. Одно или несколько направляющих ребер AR расположены, в частности, над выпуском ALA моечной камеры SPB. Соответствующее направляющее ребро AR проходит от стенки воздуховода, обращенной к корпусу моечной камеры, до противоположной стенки воздуховода, удаленной от корпуса моечной камеры, предпочтительно, проходит, по существу, на всю ширину воздуховода. По меньшей мере, одно возвратное ребро RR расположено внутри опускающегося участка AB трубы на стенке воздуховода, обращенной к корпусу моечной камеры, и/или на стенке воздуховода, удаленной от корпуса моечной камеры, над впускным отверстием EI воздуховода LK. Возвратное ребро RR соединено (с целью отвода конденсата) с впускным отверстием EI воздуховода LK поперечным соединительным трубопроводом RF, который пролегает в промежуточном пространстве между поднимающимся участком AU трубы и опускающимся участком AB трубы. Оно наклонено к впускному отверстию EI. Возвратное ребро проходит от стенки воздуховода, обращенной к корпусу моечной камеры, в направлении стенки воздуховода LK, удаленной от корпуса моечной камеры, и занимает, предпочтительно, лишь часть ширины сечения воздуховода.

На фиг.3 опускающаяся ветвь АВ воздуховода LK входит в вентиляторный блок LT, по существу, вертикально. Всасываемый поток LS1 воздуха выдувается из выпуска вентиляторного блока LT через трубчатый соединительный участок VA в соединенный с ним впускной патрубок ES сорбционной камеры SB, расположенный в области дна этой камеры. При этом поток LS1 воздуха поступает в нижнюю часть сорбционной камеры SB в направлении ESR вхождения (в данном случае, в частности, по существу, горизонтальном) и отклоняется в отличающемся направлении DSR прохождения, в котором он проходит через внутреннюю часть сорбционной камеры SB. Такое направление DSR прохождения проходит через сорбционную камеру SB снизу вверх. В частности, впускной патрубок ES отклоняет поступающий поток LS1 воздуха в сорбционную камеру SB таким образом, чтобы он отклонялся от своего направления ESR вхождения, в частности, примерно на 90° в направлении DSR прохождения сорбционной камеры SB.

Согласно фиг.3 сорбционная камера SB в значительной мере свободно подвешена под дном ВО в донном конструктивном узле BG моечной камеры SPB таким образом, чтобы между ней и соседними компонентами и/или деталями донного конструктивного узла BG оставался заданный минимальный зазор LS (см. также фиг.10), предназначенный для защиты от перегрева. Для сорбционной камеры SB, свободно подвешенной под дном ВО моечной камеры, то есть, в данном случае, крышкой донного конструктивного узла BG, на заданном удалении FRA предусмотрен, по меньшей мере, один транспортировочный защитный элемент TRS. Этот элемент установлен таким образом, чтобы он подпирал снизу сорбционную камеру SB, если она при транспортировке опустится вниз из своего свободно подвешенного положения. По меньшей мере, в области сорбционного элемента SE сорбционной камеры SB, дополнительно к внутреннему корпусу IG этой камеры предусматривается, по меньшей мере, один внешний корпус AG. Этот внешний корпус установлен таким образом, чтобы общий корпус GT камеры получился двойным. То есть между внутренним корпусом IG и внешним корпусом AG имеется воздушная прослойка LS, выполняющая функцию теплоизолирующего слоя. Благодаря тому что стенка сорбционной камеры SB, по меньшей мере, вокруг сорбционного элемента SE этой камеры, частично или полностью, является, по меньшей мере, двойной, дополнительно к свободно подвешенному положению сорбционной камеры SB или независимо от него обеспечивается дополнительная защита от перегрева. Эта дополнительная защита от перегрева в достаточной мере защищает, возможно, имеющиеся соседние узлы и компоненты донного конструктивного узла BG от недопустимого перегрева или перегорания.

По существу, корпус сорбционной камеры SB имеет такую геометрическую форму, которая обеспечивает достаточный зазор по ее периметру до остальных деталей или компонентов донного конструктивного узла BG, служащий защитой от перегрева. Например, с этой целью на стенке SW2 корпуса сорбционной камеры SB, обращенной к задней стенке RW донного конструктивного узла BG, имеется вогнутость AF, форма которой повторяет форму обращенной к ней задней стенки RW.

Сорбционная камера SB расположена на нижней стороне дна ВО моечной камеры SPB, в частности, в области сквозного отверстия DG (см. фиг.3, 13) дна ВО. Это показано, в частности, на схематичном виде сбоку (фиг.3). На этой фигуре дно ВО моечной камеры SPB имеет уклон от своих внешних кромок ARA к области FSB сбора жидкости. Сорбционная камера SB смонтирована на дне ВО моечной камеры SPB таким образом, что ее крышка DEL проходит, по существу, параллельно нижней стороне дна ВО и на заданном удалении LSP от нее. Для свободного подвешивания сорбционной камеры SB предусмотрено соединение между, по меньшей мере, одним соединительным узлом с нижней стороны дна сорбционной камеры SB, в частности цоколем SO, и узлом с верхней стороны дна (в частности, выпускным элементом AUS) сорбционной камеры SB в области сквозного отверстия DG в дне ВО моечной камеры SPB. Соединение представляет собой, в частности, зажимное соединение. Зажимное соединение может быть реализовано разъемным, в частности, винтовым соединением с байонетным замком BJ (см. фиг.13) или без него, которое соединяет узел с нижней стороны дна сорбционной камеры SB и узел с верхней стороны дна сорбционной камеры SB. Кромочная область RZ (см. фиг.13) вокруг сквозного отверстия DG дна BO зажимается между выпускным узлом с нижней стороны дна, например цоколем SO сорбционной камеры SB, и расположенным над дном ВО выпускным элементом или элементом AUS защиты от брызг. На фиг.13, в целях упрощения рисунка, дно BO моечной камеры SPB и нижний узел с нижней стороны дна показаны пунктиром. Торцевая оконечность выпускного узла с нижней стороны дна и/или брызгозащитного элемента AUS с верхней стороны дна проходит через сквозное отверстие DG дна CO. Выпускной узел со стороны дна содержит цоколь SO, окружающий выпускное отверстие AO крышки DEL сорбционной камеры SB. Брызгозащитный элемент AUS на верхней стороне дна содержит выпускной патрубок АКТ и брызгозащитный кожух SH. Между узлом AUS с верхней стороны дна и узлом SO с нижней стороны дна предусмотрен, по меньшей мере, один уплотнительный элемент DI1.

Обобщая сказанное, сорбционная камера SB в значительной мере свободно подвешивается под дном ВО моечной камеры SPB таким образом, чтобы она отстояла на заданное минимальное расстояние LSP от соседних компонентов и деталей донного конструктивного узла BG с целью защиты от перегрева. Под сорбционной камерой SB дополнительно предусмотрен транспортировочный защитный элемент TRS, закрепленный на дне донного конструктивного узла на заданном удалении FRA. Этот транспортировочный защитный элемент TRS служит для того, чтобы при необходимости подпереть снизу свободно подвешенную под дном ВО моечной камеры SPB сорбционную камеру SB, когда она, например, при транспортировке качнется вниз вместе с дном ВО вследствие сотрясения. Такой транспортировочный защитный элемент TRS может быть образован, в частности, изогнутой вниз U-образной металлической скобой, которая фиксируется на дне донного конструктивного узла. В верхней части сорбционной камеры SB, на ее крышке DEL, имеется выпускное отверстие AO. Вокруг внешней кромки этого выпускного отверстия AO расположен выступающий вверх цоколь SO. В отверстие этого цоколя SO, имеющее примерно круглую форму, вставлен цилиндрический патрубок STE цоколя (см. фиг.4, 5, 9, 13), который выступает вверх и служит сопряженной деталью для крепящегося на нем выпускного патрубка или выдувного отводного патрубка АКТ. Предпочтительно, он имеет наружную резьбу с встроенным байонетным замком BJ, которая соответствующим образом взаимодействует с внутренней резьбой выдувного отводного патрубка AKT. На верхней стороне цоколя SO имеется приемная кромка, которая концентрически окружает патрубок STE цоколя и на которой находится уплотнительное кольцо DI1. Оно показано на фиг.3, 4, 9, 13. При этом сорбционная камера SB плотно прижимается этим уплотнительным кольцом DI1 к нижней стороне дна ВО. Сорбционная камера удерживается на удалении LSP от нижней стороны дна BO за счет высоты цоколя SO. От верхней стороны дна ВО выпускной патрубок AKT проходит вниз через сквозное отверстие DG дна ВО и привинчивается к сопряженному патрубку STE цоколя, а также фиксируется от открывания байонетным замком BJ. При этом выпускной патрубок AKT располагается по периметру внешней кромочной области RZ дна ВО вокруг сквозного отверстия DG и плотно прилегает кольцевой внешней кромкой APR к этой области. Такой эффект достигается за счет того, что внешняя кромочная область RZ дна ВО вокруг сквозного отверстия DG герметично зажимается между кольцевой нижней опорной кромкой APR выдувного отводного патрубка АКТ и верхней опорной кромкой цоколя SO посредством расположенного там уплотнительного кольца DI1. Так как уплотнительное кольцо DI1 прижимается с нижней стороны к дну BO, оно защищено от возможных повреждений и старения под действием моющих средств, содержащихся в промывочной жидкости. Таким образом, обеспечивается герметичное сквозное соединение между выпускным патрубком AKT и цоколем SO. Выгодным образом, такое соединение одновременно работает устройством для подвешивания сорбционной камеры SB.

Благодаря тому что цоколь SO выступает вверх на высоту LSP цоколя от остальной поверхности крышки DEL, гарантируется наличие зазора между крышкой DEL и нижней стороной дна BO. В данном варианте исполнения (фиг.3) дно BO моечной камеры SPB имеет уклон от своей кромочной области по периметру боковых стенок SW и задней стенки RW в направлении области FSB сбора жидкости, которая расположена, предпочтительно, по центру. Под ней может находиться зумпф PSU циркуляционного насоса UWP (см. фиг.16). На фиг.3 дно ВО, наклоненное от наружной стороны вовнутрь к более глубокой сборной области FSB, показано пунктиром. Расположение зумпфа PSU с установленным в нем циркуляционным насосом UWP под более глубокой сборной областью FSB показано на горизонтальной проекции донного конструктивного узла BG (см. фиг.16). Предпочтительно, сорбционная камера SB установлена на дне ВО моечной камеры SPB таким образом, что ее крышка DEL проходит, по существу, параллельно нижней стороне дна ВО и на заданном удалении LSP от нее. С этой целью цоколь SO на расположенном в нем патрубке STE цоколя установлен под соответствующим углом к нормали поверхности крышки DEL.

В соответствии с фигурами 4 и 10 сорбционная камера SB содержит чашеобразную часть GT корпуса, которая закрывается крышкой DEL. В чашеобразной части GT корпуса расположен, по меньшей мере, один сорбционный элемент SE с реверсивно дегидрируемым сорбционным материалом ZEO. Сорбционный элемент SE расположен в чашеобразной части GT корпуса таким образом, чтобы его сорбционный материал ZEO мог продуваться потоком LS2 воздуха, по существу, в направлении вектора силы тяжести или в противоположном направлении. Этот поток LS2 образуется за счет отклонения потока LS1 воздуха, проходящего по воздуховоду LK. Сорбционный элемент SE содержит, по меньшей мере, одно нижнее сито или решетку US и, по меньшей мере, одно верхнее сито или решетку OS, которые расположены на задаваемом расстоянии H по высоте друг от друга (см., в частности, фигуру 9). Пространство между обоими ситами или решетками US, OS в значительной мере заполнено сорбционным материалом ZEO. В чашеобразной части GT корпуса расположено, по меньшей мере, одно нагревательное устройство HZ. Нагревательное устройство HZ расположено (в направлении DSR прохождения сорбционной камеры SB), в частности, перед сорбционным элементом SE, содержащим реверсивно дегидрируемый сорбционный материал ZEO. Нагревательное устройство HZ предусмотрено в нижней полости UH чашеобразной части GT корпуса, в которой собирается воздух LS1, поступающий из воздуховода LK. В чашеобразной части GT корпуса находится впускное отверстие ЕО для воздуховода LK. В крышке DEL находится выпускное отверстие АО для выпускного элемента AUS. Для крышки DEL и чашеобразной части GT корпуса используется, предпочтительно, термостойкий материал, в частности металлический лист, предпочтительно, нержавеющая сталь или нержавеющий сплав. Крышка DEL в значительной мере герметично закрывает чашеобразную часть GT корпуса. Наружная кромка по периметру крышки DEL соединяется с верхней кромкой чашеобразной части GT корпуса только механическим способом, в частности, с помощью деформации, стыка, фиксаторов, зажимов, в частности буртика или заклепок. Такой способ технологически прост и обеспечивает устойчивое термостойкое и герметичное соединение. Чашеобразная часть GT корпуса имеет одну или несколько боковых стенок SW1, SW2 (см. фиг.5), которые ориентированы, по существу, по вертикали. Внешние контуры этой части, по существу, соответствуют внутренним контурам предназначенного для нее монтажного пространства EBR, предусмотренного, в частности, в донном конструктивном узле BG (см. фиг.16). Обе примыкающие друг к другу боковые стенки SW1, SW2 имеют наружные поверхности, которые ориентированы, по существу, под прямым углом друг к другу. По меньшей мере, одна боковая стенка, например, SW2, содержит, по меньшей мере, одну выемку, например, AF (см. фиг.3), форма которой, по существу, соответствует форме задней стенки и/или боковой стенки донного конструктивного узла BG, расположенного под дном BO моечной камеры SPB. Сорбционная камера SB находится в задней угловой области EBR между задней стенкой RW и примыкающей боковой стенкой SW посудомоечной машины GS, в частности ее донного конструктивного узла BG.

Чашеобразная часть GT корпуса имеет, по меньшей мере, одно сквозное отверстие DUF, предназначенное, по меньшей мере, для одного электрического контакта AF1, AF2 (см. фиг.4). В области перекрытия над сквозным отверстием DUF предусмотрен защищающий от капель лист TSB, длина которого, по меньшей мере, соответствует участку, занимаемому этими отверстиями. Лист TSB, защищающий от капель, имеет уклон для слива.

На фиг.4 представлен схематичный и перспективный взрывной вид различных компонентов сорбционной камеры SB в разнесенном состоянии. Компоненты сорбционной камеры SB расположены по вертикали друг над другом на нескольких уровнях. Такая конструкция сорбционной камеры SB в виде слоев (по вертикали снизу вверх) наглядно показана, в частности, на разрезе (фигура 9) и на перспективном виде в разрезе (фигура 10). Сорбционная камера SB содержит нижнюю полость UH, которая расположена вблизи дна и предназначена для сбора воздуха, поступившего через приблизительно горизонтальный впускной патрубок ES. Над этой нижней полостью UH находится лист SK с прорезями, который служит для кондиционирования потока воздуха, поступающего в расположенный над ним трубчатый нагреватель HZ. При этом лист SK с прорезями посажен на опорную кромку, огибающую внутреннее пространство сорбционной камеры SB по периметру. Эта опорная кромка отстоит на заданное расстояние по высоте от внутренней стороны дна сорбционной камеры SB с целью образования нижней полости UH. Предпочтительно, лист SK с прорезями содержит один или несколько зажимов, позволяющих зафиксировать его сбоку на части поверхности, по меньшей мере, на внутренней стенке сорбционной камеры SB. Благодаря этому может быть реализована надежная фиксация листа SK с прорезями. В соответствии с видом листа с прорезями снизу (см. фиг.6) этот лист содержит прорези SL, которые, по существу, соответствуют траектории витков трубчатого нагревателя, расположенного над листом SK с прорезями. При этом прорези или продолговатые отверстия SL листа SK с прорезями в тех местах, в которых поток LS1 воздуха, поступающий в сорбционную камеру SB, по существу, по горизонтали, имеет меньшую скорость в (по существу, вертикальном) направлении DSR прохождения сорбционной камеры SB, имеют большие размеры, то есть большую ширину, чем в тех местах, в которых поток LS1 воздуха имеет более высокую скорость в направлении DSR прохождения сорбционной камеры SB. Благодаря этому в значительной мере выравнивается локальный профиль сечения потока LS2 воздуха, который проходит через сорбционную камеру SB снизу вверх в направлении DSR прохождения. При этом в рамках изобретения под выравниванием локального профиля сечения потока воздуха понимается, в частности, ситуация, в которой, по существу, через любую точку вхождения поверхности прохождения проходит, по существу, одинаковый объем воздуха примерно с одной и той же скоростью потока.

Трубчатый нагреватель HZ расположен (в направлении потока DSR прохождения) на заданной высоте над листом SK с прорезями. Для этого он может удерживаться с помощью нескольких листовых деталей ВТ, выполненных в виде перемычек, на определенной высоте над прорезями SL. При этом такие листовые детали ВТ (см. фиг.6), предпочтительно, попеременно подпирают трубчатый нагреватель снизу и сверху на всем его протяжении. В результате, во-первых, обеспечивается надежная фиксация трубчатого нагревателя HZ над листом SK с прорезями, а во-вторых, в значительной степени предотвращаются искривления листа SK с прорезями, которые могли бы возникнуть под действием тепла от трубчатого нагревателя HZ. В направлении DSR прохождения за трубчатым нагревателем HZ расположено свободное промежуточное пространство ZR (см. фиг.9), после которого поток LS2 воздуха, поднимающийся, по существу, снизу вверх, поступает на впускную поверхность SDF сорбционного элемента SE. На входе этого сорбционного элемента SE находится нижнее сито или решетка US. На некотором расстоянии H по высоте от этого сита или решетки US, на выходе элемента расположено верхнее сито или решетка OS. Для обоих сит US, OS на внутренних стенках сорбционной камеры предусмотрены прерывистые или сплошные опорные кромки, позволяющие установить и удерживать сита US, OS в соответствующем положении по высоте. Предпочтительно, оба сита US, OS расположены параллельно друг другу на этом заданном расстоянии H по высоте друг от друга. Пространство между нижним ситом US и верхним ситом OS заполнено сорбционным материалом ZEO таким образом, чтобы был в значительной мере полностью занят объем между обоими ситами US, OS. Когда сорбционная камера SB смонтирована, входное сито US и выходное сито OS расположены, по существу, в горизонтальных плоскостях (относительно вертикальной центральной оси сорбционной камеры SB и относительно направления DSR ее прохождения) друг над другом и на заданном расстоянии Н по высоте друг от друга. Иными словами, в данном варианте исполнения сорбционный элемент SE образован сорбционным материалом ZEO, заполняющим объем между нижним ситом US и верхним ситом OS. В направлении DSR прохождения над сорбционным элементом SE предусмотрена верхняя полость OH, предназначенная для сбора выходящего воздуха. Этот выходящий воздух LS2 направляется через выпуск AO патрубка STE цоколя в выпускной входной патрубок АКТ, откуда он выдувается во внутреннее пространство моечной камеры SPB.

Лист SK с прорезями осуществляет кондиционирование потока или воздействует на поток воздуха LS2, поднимающегося снизу вверх в направлении DSR прохождения, таким образом, чтобы через трубчатый нагреватель, по существу, в любой точке его продольного протяжения, по существу, проходил одинаковый объем воздуха. Комбинация листа с прорезями и расположенного над ним трубчатого нагревателя HZ в значительной степени гарантирует, что поток LS2 воздуха может быть в значительной мере равномерно нагрет во время процесса десорбции перед входной поверхностью нижнего сита US сорбционного элемента SE. При этом лист с прорезями обеспечивает в значительной мере равномерное локальное распределение потока нагретого воздуха по входной поверхности STF сорбционного элемента SE.

Дополнительно к листу SK с прорезями или независимо от него, при необходимости, может оказаться целесообразным нагревательное устройство, расположенное вне сорбционной камеры SB в соединительном участке между вентиляторным блоком LT и впускным отверстием сорбционной камеры SB. Так как площадь сечения этого трубчатого соединительного участка VA меньше площади сечения сорбционной камеры SB для прохождения потока воздуха, поток LS1 воздуха может быть в значительной мере равномерно нагрет для процесса десорбции еще до того, как он попадет в сорбционную камеру SB. В этом случае, при необходимости, можно полностью отказаться от листа SK с прорезями.

В частности, если нагрев воздуха осуществляется нагревательным устройством в сорбционной камере SB, при необходимости, может оказаться целесообразным вариант, в котором как перед нагревательным устройством HZ, так и после него (в направлении DSR прохождения сорбционной камеры SB) расположен, по меньшей мере, один элемент кондиционирования потока воздуха. При этом такой элемент расположен таким образом, чтобы через объем сорбционного материала ZEO за входной поверхностью SDF нижнего сита US в любой точке мог проходить примерно одинаковый объем воздуха. Благодаря этому, в частности, даже во время процесса сорбции, когда нагревательное устройство HZ деактивировано, то есть отключено, в значительной степени достигается эффект в значительной мере полного участия всего сорбционного осушающего материала в отборе влаги у проходящего воздуха LS1. Аналогичным образом, во время процесса десорбции, при котором проходящий воздух LS2 нагревается нагревательным устройством HZ, накопленная вода снова выводится из всего сорбционного материала, расположенного в промежуточном пространстве между обоими ситами US, OS. В результате сорбционный материал ZEO в каждой точке внутри этого пространства может быть осушен, по существу, полностью и, тем самым, регенерирован для последующего процесса сушки.

Площадь поверхности SDF прохождения сорбционного элемента SE внутри сорбционной камеры SB в данном варианте исполнения больше проходной площади поперечного сечения конечного впускного патрубка ES воздуховода LK или трубчатого соединительного участка VA. Предпочтительно, площадь поверхности SDF прохождения сорбционного материала в 2-40 раз, в частности в 4-30 раз, предпочтительно в 5-25 раз больше проходной площади поперечного сечения впускного патрубка ES воздуховода LK, которая измерена в области входа этого патрубка во впускное отверстие EO сорбционной камеры SB.

Обобщая сказанное, сорбционный материал ZEO заполняет насыпной объем между нижним ситом US и верхним ситом OS таким образом, что поверхность SDF вхождения потока и поверхность SAF выхода потока ориентированы, по существу, перпендикулярно вертикальному направлению DSR прохождения. Нижнее сито US, верхнее сито OS и расположенный между ними сорбционный материал ZEO образуют подобные друг другу поверхности прохождения, через которые проходит воздух LS2. Благодаря этому в значительной степени обеспечивается возможность прохождения потока примерно одинакового объема через любую точку сорбционного материала в объеме сорбционного элемента SE. В результате при десорбции в значительной степени исключается локальный перегрев и, тем самым, возможные повреждения сорбционного материала ZEO. Таким образом, при сорбции становится возможным равномерный отбор влаги у осушаемого воздуха и, тем самым, оптимальное использование сорбционного материала ZEO, имеющегося в сорбционном элементе SE.

Обобщая сказанное, в частности, может оказаться целесообразным вариант, в котором в сорбционной камере SB и/или во впускном участке VA, ES трубы (который обращен со стороны входа к сорбционной камере SB) воздуховода LK, в частности, после, по меньшей мере, одного вентиляторного блока LT, установленного в воздуховоде LK, имеется один или несколько элементов SK кондиционирования потока. Такие элементы снабжены одной или несколькими прорезями SL для воздуха таким образом, чтобы обеспечить выравнивание локального профиля сечения потока LS2 воздуха, который проходит через сорбционную камеру SB снизу вверх в направлении DSR прохождения. В направлении DSR прохождения сорбционной камеры SB в нижней полости UH этой камеры предусмотрен, по меньшей мере, один элемент SK кондиционирования воздуха, расположенный по оси высоты перед нагревательным устройством HZ. В данном варианте исполнения в качестве элемента SK кондиционирования воздуха используется лист с прорезями или отверстиями. Прорези SL в листе SK соответствуют, по существу, виткам трубчатого нагревателя HZ, который расположен на некотором расстоянии над прорезями SL листа с прорезями и служит нагревательным устройством. Лист с прорезями расположен, по существу, параллельно и на некотором расстоянии от поверхности SDF для впуска воздуха сорбционного элемента SE сорбционной камеры SB. В тех местах элемента SK кондиционирования воздуха, в которых поток LS1 воздуха, поступающий в сорбционную камеру SB, имеет меньшую скорость в направлении DSR прохождения сорбционной камеры SB, размер отверстий для воздуха, в частности прорезей SL, предпочтительно, больше, чем в тех местах, в которых поток LS1 воздуха, поступающий в сорбционную камеру SB, имеет более высокую скорость в направлении DSR прохождения сорбционной камеры SB.

Обобщая сказанное, система сорбционной сушки имеет следующие специфические условия прохождения потока в области сорбционной камеры. Воздуховод LK соединен с сорбционной камерой SB таким образом, что входящий поток LS1 воздуха входит в сорбционную камеру SB в направлении ESR вхождения и отклоняется в отличающемся направлении DSR прохождения, в котором он проходит через внутреннюю часть сорбционной камеры SB. Направление выпуска выходящего из сорбционной камеры SB потока LS2 воздуха соответствует, по существу, направлению DSR прохождения. Впускной участок RA1 трубы воздуховода LK входит в сорбционную камеру SB таким образом, что направление ESR его вхождения переходит в направление DSR прохождения сорбционной камеры SB под углом, в частности, от 45° до 135°, предпочтительно, примерно 90°. Перед сорбционной камерой SB (в направлении потока) во впускном участке RA1 воздуховода LK установлен, по меньшей мере, один вентиляторный блок LT, предназначенный для создания принудительного потока LS1 воздуха в направлении, по меньшей мере, одного впускного отверстия ЕО сорбционной камеры SB. Вентиляторный блок LT установлен в донном конструктивном узле под моечной камерой SPB. Площадь поверхности SDF прохождения сорбционного материала ZEO внутри сорбционной камеры SB в данном варианте исполнения больше площади поверхности прохождения впускного патрубка ES воздуховода LK, входящего во впускное отверстие ЕО сорбционной камеры SB. Предпочтительно, площадь поверхности SDF прохождения сорбционной камеры SB в 2-40 раз, в частности в 4-30 раз, предпочтительно в 5-25 раз больше площади поверхности прохождения конечного впускного патрубка ES воздуховода LK, входящего во впускное отверстие ЕО сорбционной камеры SB. По меньшей мере, один сорбционный элемент SE с сорбционным материалом ZEO расположен в сорбционной камере SB таким образом, чтобы поток LS1 воздуха, поступающий в сорбционную камеру SB из моечной камеры SPB по воздуховоду LK, мог проходить через сорбционный материал ZEO, по существу, в направлении, которое соответствует вектору силы тяжести или противоположно ему. Сорбционный элемент SE сорбционной камеры SB содержит, по меньшей мере, одно нижнее сито или решетку US и, по меньшей мере, одно верхнее сито или решетку OS, которые расположены на задаваемом расстоянии Н по высоте друг от друга, причем пространство между обоими ситами или решетками US, OS в значительной мере заполнено сорбционным материалом ZEO. В частности, поверхность SDF вхождения и поверхность SAF выхода сорбционного элемента SE сорбционной камеры SB имеют, по существу, одинаковую площадь. Кроме того, поверхность SDF вхождения и поверхность SAF выхода сорбционного элемента SE сорбционной камеры SB целесообразно расположены, по существу, подобно друг другу. Сорбционная камера (в направлении DSR прохождения) содержит, по меньшей мере, одно наслоение, состоящее из нижней полости UH и расположенного над ней (в направлении DSR прохождения) сорбционного элемента SE. В нижней полости UH камеры находится, по меньшей мере, одно нагревательное устройство HZ. В сорбционной камере SB над сорбционным элементом SE находится, по меньшей мере, одна верхняя полость ОН, предназначенная для сбора выходящего воздуха LS2. Сорбционный материал ZEO заполняет насыпной объем в сорбционном элементе SE сорбционной камеры SB таким образом, чтобы образовалась поверхность SDF вхождения потока, которая, по существу, перпендикулярна направлению DSR прохождения, и поверхность SAP выхода потока, которая расположена в значительной мере параллельно первой поверхности. В верхней крышке DEL сорбционной камеры имеется, по меньшей мере, одно выпускное отверстие AO, которое соединено через сквозное отверстие DG в дне ВО моечной камеры SPB с внутренним пространством моечной камеры посредством, по меньшей мере, одного выпускного узла AKT.

Выгодным образом, сорбционный материал ZEO расположен в сорбционной камере SB в виде сорбционного элемента SE таким образом, чтобы, по существу, через любую точку вхождения поверхности SDF прохождения сорбционного элемента SE мог проходить, по существу, одинаковый объем воздуха. Предпочтительно, в качестве сорбционного материала ZEO используется содержащий окись алюминия и/или кремния реверсивно дегидрируемый материал, силикагель и/или цеолит, в частности цеолит типа A, X, Y по отдельности или в любых комбинациях. Целесообразно, сорбционный материал насыпан в сорбционную камеру SB в форме зернистого твердого вещества или гранулята с множеством частиц размером, по существу, от 1 до 6 мм, в частности от 2,4 до 4,8 мм. При этом высота Н слоя загруженных частиц, по меньшей мере, в 5 раз превышает размер зерен. Сорбционный материал ZEO, присутствующий в виде зернистого твердого вещества или гранулята, целесообразно насыпан в сорбционную камеру в направлении вектора силы тяжести слоем, высота которого, по существу, в 5-40 раз, в частности в 10-15 раз превышает размер частиц зернистого твердого вещества или гранулята. Предпочтительно, высота Н насыпанного слоя сорбционного материала ZEO составляет, по существу, от 1,5 до 25 см, в частности от 2 до 8 см, предпочтительно от 4 до 6 см. Предпочтительно, зернистое твердое вещество или гранулят может состоять из множества, по существу, шарообразных частиц. Выгодным образом, сорбционный материал ZEO, выполненный в виде зернистого твердого вещества или гранулята, целесообразно имеет среднюю плотность засыпки, по меньшей мере, 500 кг/м3, в частности, по существу, от 500 до 800 кг/м3, в частности от 600 до 700 кг/м3, в частности от 630 до 650 кг/м3, в частности предпочтительно примерно 640 кг/м3.

Целесообразно, весовое количество реверсивно дегидрируемого сорбционного материала ZEO в сорбционной камере SB, предназначенного для поглощения влаги, которую несет поток LS2 воздуха, выбирается таким образом, чтобы количество жидкости, поглощенное сорбционным материалом ZEO, было меньше количества жидкости, поданного на очищаемые предметы, в частности, на этапе окончательного полоскания.

В частности, может оказаться целесообразным вариант, в котором в сорбционной камере SB предусмотрено такое весовое количество реверсивно дегидрируемого сорбционного материала, которое достаточно для поглощения количества влаги, соответствующего, по существу, объему жидкости, которая остается на очищаемых предметах по завершении этапа окончательного полоскания. Количество поглощенной воды составляет, предпочтительно, от 4 до 25%, в частности от 5 до 15% от объема жидкости, поданной на очищаемые предметы.

Целесообразно, в сорбционную камеру SB помещено весовое количество сорбционного материала ZEO, составляющее, по существу, от 0,2 до 5 кг, в частности от 0,3 до 3 кг, предпочтительно от 0,5 до 2,5 кг.

В частности, сорбционный материал ZEO содержит поры, имеющие, предпочтительно, размер, по существу, от 1 до 12 ангстрем, в частности от 2 до 10 ангстрем, предпочтительно от 3 до 8 ангстрем.

Целесообразно, водопоглощающая способность этого материала составляет, по существу, от 15 до 40, предпочтительно от 20 до 30 весовых процентов его сухой массы.

В частности, десорбция сорбционного материала возможна при температуре, по существу, от 80° до 450°C, в частности от 220° до 250°C.

Воздуховод, сорбционная камера и/или один или несколько дополнительных элементов, направляющих поток, целесообразно выполнены таким образом, чтобы через сорбционный материал с целью сорбции и/или десорбции мог проходить поток воздуха со скоростью, по существу, от 2 до 15 л/сек, в частности от 4 до 7 л/сек.

В частности, может быть целесообразным вариант, в котором к сорбционному материалу ZEO присоединено, по меньшей мере, одно нагревательное устройство HZ, которое может обеспечить эквивалентную нагревательную мощность от 250 до 2500 Вт, в частности от 1000 до 1800 Вт, предпочтительно от 1200 до 1500 Вт, для нагрева сорбционного материала в целях его десорбции.

Предпочтительно, отношение нагревательной мощности, по меньшей мере, одного нагревательного устройства, присоединенного к сорбционному материалу для его десорбции, и скорости потока воздуха, проходящего через сорбционный материал, выбирается в диапазоне от 100 до 1250 Вт·сек/л, в частности от 100 до 450 Вт·сек/л, предпочтительно от 200 до 230 Вт·сек/л.

Предпочтительно, в сорбционной камере для сорбционного материала предусмотрена поверхность прохождения, площадь которой составляет, по существу, от 80 до 800 см2, в частности от 150 до 500 см2.

Целесообразно, высота Н насыпанного слоя сорбционного материала ZEO над поверхностью SDF вхождения сорбционной камеры SB является, по существу, постоянной.

В частности, целесообразен вариант, в котором сорбционный материал в сорбционной камере SB способен поглотить воду в объеме, по существу, от 150 до 400 мл, в частности от 200 до 300 мл.

Кроме того, по меньшей мере, для одного компонента системы TS сорбционной сушки предусмотрено, по меньшей мере, одно термическое устройство TSI защиты от перегрева (см. фиг.4, 6, 8, 9). Предпочтительно, таким компонентом может быть узел сорбционной камеры SB. К этому узлу может быть присоединено, по меньшей мере, одно термическое устройство TSI защиты от перегрева. При этом термическое устройство TSI защиты от перегрева располагается снаружи на сорбционной камере SB. В качестве термического устройства TSI защиты от перегрева используется, по меньшей мере, один электрический блок защиты от перегрева. В данном варианте исполнения он присоединен к нагревательному устройству HZ, которое находится в сорбционной камере SB.

В варианте исполнения согласно фигурам 4, 6, 8 и 9 электрический блок защиты от перегрева помещен во внешнее углубление EBU на внутреннем корпусе IG сорбционной камеры SB на высоте нагревательного устройства HZ. Он содержит, по меньшей мере, один электрический термовыключатель TSA и/или, по меньшей мере, один плавкий предохранитель SSI (см. фиг.17). Электрический термовыключатель TSA и/или плавкий предохранитель SSI электрического блока TSI защиты от перегрева установлены, предпочтительно, последовательно, по меньшей мере, в одну электрическую цепь UB1, UB2 нагревательного устройства HZ (см. фиг.8).

Кроме того, может оказаться целесообразным наличие, по меньшей мере, одного управляющего устройства НЕ, ZE (см. фиг.16), которое, в частности, в случае ошибки прерывает подачу энергии на нагревательное устройство HZ. Ошибкой считается, например, превышение верхнего предела температуры.

Кроме того, в качестве термического устройства защиты от перегрева может использоваться в значительной мере свободная подвеска сорбционной камеры, в частности, под дном ВО моечной камеры SPB.

Кроме того, термическое устройство защиты от перегрева может включать опору сорбционной камеры SB таким образом, чтобы между сорбционной камерой SB и соседними компонентами и/или деталями донного конструктивного узла BG имелось заданное минимальное расстояние LSP.

В качестве термического устройства защиты от перегрева, дополнительно к указанным выше мерам или независимо от них, может использоваться, по меньшей мере, один внешний корпус AG, дополняющий внутренний корпус IG сорбционной камеры SB, по меньшей мере, в области сорбционного элемента SE сорбционной камеры SB. При этом между внутренним корпусом IG и внешним корпусом AG предусмотрен теплоизолирующий слой в виде воздушной прослойки LS.

Нагревательное устройство HZ, показанное на фиг.4, 7, 8, 9, имеет два полюса AP1, AP2 подключения, которые выведены наружу через соответствующие сквозные отверстия в корпусе сорбционной камеры SB. Предпочтительно, каждый соединительный полюс или контакт АР1, АР2 включен последовательно с элементом защиты от перегрева. Элементы защиты от перегрева объединены в блок TSI защиты от перегрева, который расположен снаружи на корпусе сорбционной камеры SB вблизи обоих контактов AP1, AP2. На фиг.17 представлена схема защиты от перегрева для трубчатого нагревателя HZ с фигуры 8. На первом жестком контакте AP1 с помощью сварного соединения SWE1 установлена первая кабельная перемычка UB1. Соответственно, на втором жестком контакте AP2 с помощью сварного соединения SWE2 закреплена вторая кабельная перемычка UB2. Посредством штекерного соединения SV4 кабельная перемычка UP2 электрически соединяется с термовыключателем TSA. Кабельная перемычка UB1 посредством штекерного контакта SV3 электрически соединена с термоэлектрическим плавким предохранителем SSI. Со стороны входа посредством штекерного соединения SV1 первый питающий провод SZL1 соединен с выведенной наружу клеммой AF1 плавкого предохранителя SSI. Соответственно, второй питающий провод SZL2 соединен с выведенной наружу клеммой AF2 термовыключателя TSA посредством штекерного соединения SV2. В частности, второй питающий провод SZL2 может представлять собой нулевой провод, в то время как первый питающий провод SZL1 может представлять собой «фазу». Термовыключатель TSA размыкается, когда превышается первый верхний предел температуры трубчатого нагревателя HZ. Как только температура упадет ниже этого значения, термовыключатель снова замыкается, в результате чего возобновляется нагрев трубчатого нагревателя HZ. Если, однако, будет достигнут критичный предел температуры трубчатого нагревателя HZ, превышающий первый предел, то произойдет расплавление плавкого предохранителя SSI, и электрическая цепь трубчатого нагревателя HZ будет разомкнута надолго. Оба элемента защиты от перегрева устройства TSI защиты от перегрева состоят в максимально плотном теплопроводящем контакте с внутренним корпусом IG сорбционной камеры. Они могут срабатывать независимо друг от друга, когда будут превышены определенные, установленные для них пределы температуры.

В соответствии с фигурами 10, 13, 14 выпускной патрубок АКТ, соединенный с выпускным отверстием АО в цоколе SO сорбционной камеры SB, проходит через сквозное отверстие DG дна ВО, предпочтительно, в угловой области EBR моечной камеры SPB, которая расположена вне поверхности вращения, накрываемой консолью SA с форсунками. Это показано на фиг.2. По существу, выпускной патрубок AKT выходит из дна BO в том месте внутреннего пространства моечной камеры SPB, которое лежит вне поверхности вращения, создаваемой нижней консолью SA с форсунками. Верхняя оконечность выпускного входного патрубка или выпускного патрубка АКТ накрыта брызгозащитным кожухом SH. Брызгозащитный кожух SH накрывает выпускной патрубок АКТ наподобие колпака или грибка. Этот кожух (если смотреть сверху; см. фиг.12) с верхней стороны полностью закрыт, в частности, он полностью закрыт даже с нижней стороны в области, обращенной к консоли SA с форсунками. В данном варианте исполнения брызгозащитный кожух SH имеет, в первом приближении, форму полукруглого цилиндра. На фиг.12 представлен схематичный вид сверху брызгозащитного кожуха SH. На верхней стороне кожуха в переходных областях GF, URA между в значительной мере плоской верхней стороной кожуха и опускающимися, по существу, вертикально вниз боковыми стенками (если смотреть изнутри наружу) имеются выпуклые уплощения GF (см. фиг.13). Когда струя, например, из консоли SA с форсунками попадает на такие уплощенные или выпуклые по поверхностной кромке переходные области GF, URA, она в значительной мере полностью обтекает в виде пленки брызгозащитный кожух SH и охлаждает его во время процесса десорбции.

Чтобы исключить попадание жидкости при разбрызгивании посредством нижней консоли SA с форсунками через выпускное отверстие выпускного патрубка АКТ в сорбционную камеру SB, нижняя кромочная область UR боковой стенки брызгозащитного кожуха SH, имеющей форму фрагмента полукруглого цилиндра, загнута или изогнута вовнутрь в направлении выпускного патрубка АКТ. Это хорошо видно на фиг.13. Кроме того, в области верхней кромки по периметру выпускного патрубка АКТ предусмотрен радиально выступающий наружу, отклоняющий брызги элемент или экранирующий элемент PB, в частности отражатель. Этот элемент выступает радиально наружу в промежуточное пространство или зазор между выпускным патрубком АКТ в форме круглого цилиндра и внутренней стенкой брызгозащитного кожуха SH. При этом между внешней кромкой этого экранирующего элемента PB и внутренней стенкой брызгозащитного кожуха SH остается свободное сквозное отверстие для потока воздуха, который выходит из выпускного патрубка АКТ в направлении крышки брызгозащитного кожуха SH и отклоняется при этом вниз к нижней кромке UR брызгозащитного кожуха SH, в частности, примерно на 180°. Путь отклонения обозначен на фиг.13 как ALS. В варианте исполнения согласно фиг.13 экранирующий элемент PB, выступающий наружу, подпирается в отдельных точках периметра своей внешней кромки перемычками SET, которые опираются на внутреннюю сторону боковой стенки брызгозащитного кожуха SH, имеющей форму сегмента окружности. Брызгозащитный кожух SH расположен на некоторой высоте над выпускным патрубком АКТ, образуя свободное пространство или полость.

На фиг.14 представлен вид снизу на брызгозащитный кожух SH и выпускной патрубок AKT. При этом экранирующий элемент PB экранирует выпускное отверстие выпускного патрубка АКТ, по существу, по кругу в виде выступающей вбок кромки или перемычки. В частности, экранирующий элемент PB закрывает нижнюю сторону брызгозащитного кожуха SH в области прямолинейной боковой стенки, обращенной к консоли SA с форсунками. Только на участке брызгозащитного кожуха SH (который изогнут полукругом) между экранирующим элементом PB и радиально смещенной относительно него наружной концентрической боковой стенкой брызгозащитного кожуха SH оставлен зазор LAO, через который воздух из выпускного патрубка АКТ может выходить во внутреннее пространство моечной камеры SPB. В данном варианте исполнения (см. фиг.14) зазор LAO имеет, по существу, форму серпа. Благодаря этому поток LS2 воздуха принудительно направляется по пути ALS отклонения. То есть воздух, вертикально поднимающийся вверх в направлении выпуска, отклоняется вниз, где он может выходить только через серповидный зазор LAO (имеющий форму сегмента окружности) в нижней части брызгозащитного кожуха SH. Целесообразно, выпускной патрубок AKT выступает над дном BO на такую высоту HO, которая позволяет его верхней кромке находиться выше уровня наполнения моечной камеры, предусмотренного для процесса мойки, или выше уровня образующейся пены.

Выпускной элемент AUS, расположенный на выходе сорбционной камеры SB и выступающий во внутреннее пространство моечной камеры SPB, целесообразно выполнен таким образом, чтобы выходящий из него поток LS2 воздуха был направлен в сторону от консоли SA с форсунками. В частности, выходящий поток LS2 воздуха отклоняется в заднюю или расположенную у задней стенки угловую область между задней стенкой RW и примыкающей боковой стенкой SW моечной камеры. Таким образом, в значительной степени предотвращается попадание брызг воды или пены во время процесса очистки или другого процесса мойки через отверстие выпускного патрубка вовнутрь сорбционной камеры. Такое попадание могло бы нарушить или вовсе свести на нет процесс десорбции. Кроме того, промывочная жидкость могла бы основательно повредить сорбционный материал. Многочисленные тесты показали, что функциональность сорбционного материала в сорбционной камере может быть в значительной мере сохранена в течение срока службы посудомоечной машины, если будет надежно исключено попадание воды, моющих средств и/или кондиционера в промывочной жидкости на сорбционный материал.

Обобщая сказанное, по меньшей мере, одно выпускное устройство AUS, которое соединено, по меньшей мере, с одним выпускным отверстием AO сорбционной камеры SB, расположено внутри моечной камеры SPB таким образом, чтобы выдуваемый из него воздух LS2 был направлен максимально в сторону, по меньшей мере, от одного разбрызгивающего устройства SA, находящегося в моечной камере SPB. При этом выпускное устройство AUS расположено вне рабочей зоны разбрызгивающего устройства SA. Разбрызгивающее устройство может представлять собой, например, вращающуюся консоль SA с форсунками. Предпочтительно, выпускное устройство AUS расположено в задней угловой области EBR между задней стенкой RW и примыкающей боковой стенкой SW моечной камеры SPB. В частности, выпускное устройство AUS включает выпускное отверстие ABO, расположенное над дном BO моечной камеры SPB на высоте HO, превышающей уровень заполнения моечной камеры, предусмотренный для процесса мойки. Выпускное устройство AUS включает выпускной патрубок AKT и брызгозащитный кожух SH. Брызгозащитный кожух SH имеет форму, позволяющую накрывать выпускное отверстие ABO выпускного патрубка АКТ. Брызгозащитный кожух SH накрывает выпускной патрубок АКТ таким образом, чтобы воздух, поднимающийся через выпускной патрубок АКТ из сорбционной камеры SB в восходящем направлении, после выхода из выпускного отверстия ABO выпускного патрубка АКТ мог принудительно отклоняться вниз, проходя путь ALS. Выпускной патрубок AKT, выступающий вверх над дном BO моечной камеры SPB, соединен с соединительным патрубком STE на крышке DEL сорбционной камеры SB, расположенной под дном BO. Брызгозащитный кожух SH закрыт с верхней и нижней стороны в области GF своего корпуса, обращенной к разбрызгивающему устройству SA. Брызгозащитный кожух SH накрывает выпускное отверстие АВО выпускного патрубка AKT с образованием свободного пространства наверху. При этом выпускной патрубок AKT имеет верхнюю, выпуклую наружу кромку или кольцевой буртик KR. Брызгозащитный кожух SH охватывает верхнюю оконечность выпускного патрубка AKT таким образом, чтобы между его внутренней поверхностью и внешней поверхностью выпускного патрубка AKT оставался зазор SPF. Зазор SPF между брызгозащитным кожухом SH и выпускным патрубком АКТ выполняется таким образом, чтобы был обеспечен путь ALS выхода воздуха из выпускного патрубка АКТ, направленный в сторону от разбрызгивающего устройства SA в моечной камере SPB. На выпускном патрубке АКТ предусмотрен элемент PB, отклоняющий брызги и выступающий в зазор SPF. Нижняя кромочная область UR брызгозащитного кожуха SH загнута вовнутрь. Внешняя поверхность брызгозащитного кожуха SH закруглена таким образом, чтобы попадающая на нее струя из разбрызгивающего устройства SA могла растекаться в виде пленки по этой поверхности.

На фиг.15 представлен схематичный продольный разрез устройства фиксации торцевой оконечности ET воздуховода LK со стороны впуска в области выпускного отверстия ALA в боковой стенке SW моечной камеры SPB (см. фиг.2). Торцевая оконечность ЕТ воздуховода LK выступает вовнутрь моечной камеры SPB таким образом, чтобы образовывался кольцевой буртик, выступающий под прямым углом от боковой стенки SW. Этот буртик имеет внутреннюю резьбу SG. В эту внутреннюю резьбу SG ввинчивается кольцевой впускной элемент IM с наружной резьбой. Он служит также фиксирующим элементом, удерживающим оконечность ET. Этот кольцевой фиксирующий элемент содержит тороидальную, кольцевую приемную камеру для уплотнительного элемента DI2. Такой уплотнительный элемент DI2 герметизирует кольцевой зазор между внешней кромкой торцевой оконечности ET воздуховода LK со стороны впуска и фиксирующим элементом. В данном варианте исполнения фиксирующий элемент представляет собой, в частности, резьбовое кольцо в виде накидной гайки, которое прикручивается к торцевой оконечности ET воздуховода LK со стороны впуска. В данном варианте исполнения кольцевой фиксирующий элемент IM имеет средний просвет MD, через который из внутреннего пространства моечной камеры SPB может всасываться воздух LU.

При необходимости, может оказаться целесообразным вариант, в котором во входном отверстии MD впускного участка ET трубы воздуховода LK или перед ним предусмотрен, по меньшей мере, один защитный элемент в виде ребер, между пластинами RIP которого имеются сквозные проходы для выхода воздуха из моечной камеры. На фиг.15 эти пластины RIP показаны пунктиром.

На фиг.16 представлена схематичная горизонтальная проекция донного конструктивного узла BG. Кроме вентиляторного блока LT, сорбционной камеры SB, циркуляционного насоса UWP и т.п. он включает основной контроллер НЕ, предназначенный для управления этими элементами и их контроля. Кроме того, нагревательное устройство HZ сорбционной камеры SB во время процесса десорбции управляется при помощи, по меньшей мере, одного контроллера. В данном варианте исполнения эту функцию выполняет дополнительный контроллер ZE. Он служит для того, чтобы по необходимости размыкать или замыкать питающий провод SZL нагревательного устройства HZ. Дополнительный контроллер ZE управляется основным контроллером НЕ по шине BUL. Питающий провод SVL ведет от основного контроллера НЕ к дополнительному контроллеру ZE. Этот контроллер управляет также вентиляторным блоком LT посредством управляющего провода SLL. В управляющий провод SLL можно, в частности, встроить и питающий провод вентиляторного блока LT.

К основному контроллеру НЕ посредством сигнального провода подключен, по меньшей мере, один температурный датчик TSE (см. фиг.2), который подает соответствующие сигналы измерения температуры во внутреннем пространстве моечной камеры на основной контроллер. При этом температурный датчик TSE подвешен между ребрами VR жесткости (см. фиг.3) в промежуточном пространстве между двумя плечами впускного участка RA1 трубы воздуховода LK. При этом он соприкасается с боковой стенкой SW моечной камеры SPB.

Если теперь будет запущен процесс очистки, то основной контроллер НЕ одновременно включит по шине BUL дополнительный контроллер ZE таким образом, чтобы электрическое напряжение подавалось по питающему проводу SZL на контакты АР1, АР2 нагревательного устройства HZ. Как только во внутреннем пространстве моечной камеры SPB будет достигнут определенный заданный критичный верхний предел температуры, что может быть определено основным контроллером НЕ по сигналам измерений температурного датчика, он может дать дополнительному контроллеру ZE по шине BUL указание снять напряжение с питающего провода SZL и, тем самым, полностью отключить нагревательное устройство HZ. Таким образом, может быть надежно завершен, например, процесс десорбции сорбционного материала в сорбционной камере.

При необходимости, может оказаться целесообразным вариант, в котором пользователь посудомоечной машины будет иметь возможность включать или отключать систему TS сорбционной сушки путем включения или отключения специально предусмотренной программной кнопки или соответствующего выбора пункта в программном меню. На фиг.16 эта функция схематично показана в виде программной кнопки или пункта PG1 программного меню, передающего по управляющему проводу SL1 на управляющее логическое устройство НЕ управления управляющие сигналы SS1, соответствующие сигналам включения и отключения системы TS сорбционной сушки.

В частности, на панели управления посудомоечной машины может быть предусмотрена первая кнопка выбора программы «Энергия» или «Сорбционный режим». Эта программа настроена на экономию энергии. Такой эффект достигается за счет того, что при выполнении процесса окончательного полоскания нагрев проточным нагревателем не производится, а сушка очищаемых предметов, в частности, посуды, выполняется исключительно с помощью системы TS сорбционной сушки.

В частности, при необходимости, может оказаться целесообразным вариант, в котором дополнительно к чистой сорбционной сушке внутреннее пространство моечной камеры нагревается во время процесса окончательного полоскания за счет нагретой промывочной жидкости. При этом выгодным образом может оказаться достаточным, если передача тепла на сушащиеся предметы, обусловленная процессом окончательного полоскания, будет происходить с меньшими затратами энергии по сравнению с вариантом без сорбционной сушки. Причина заключается в том, что использующаяся сейчас система сорбционной сушки позволяет экономить электрическую энергию, расходующуюся на нагрев, за счет поглощения влаги из воздуха. Таким образом, можно обеспечить как так называемую «сушку собственным теплом», так и сорбционную сушку, то есть улучшить сушку мокрых или влажных очищаемых предметов за счет комбинирования или дополнения обоих видов сушки.

Дополнительно к кнопке «Энергия» или независимо от нее на панели управления посудомоечной машины может быть предусмотрена дополнительная кнопка «Мощность сушки», которая увеличивает время работы воздуходувного устройства вентиляторного блока. Благодаря этому можно улучшить сушку всех элементов посуды.

Дополнительно к вышеупомянутым специальным кнопкам или независимо от них может быть предусмотрена дополнительная кнопка «Время работы программы». Если включена система сорбционной сушки, время работы программы может быть уменьшено по сравнению с обычными сушильными системами (без сорбционной сушки). При необходимости, можно еще более сократить время работы при очистке за счет дополнительного нагрева на этапе очистки и, опционально, за счет повышения давления впрыска путем увеличения числа оборотов двигателя циркуляционного насоса. Кроме того, можно дополнительно сократить время сушки за счет повышения температуры окончательного полоскания.

Дополнительно к предыдущим специальным кнопкам или независимо от них может быть предусмотрена кнопка с функцией «Изменение производительности очистки». При нажатии этой кнопки можно увеличить производительность очистки с сохранением длительности этапа, не увеличивая расход энергии по сравнению с посудомоечной машиной без системы сорбционной сушки. Благодаря тому, что одновременно с процессом очистки запускается процесс десорбции, и тому, что горячий воздух, содержащий выведенную из сорбционного материала воду, попадает в моечную камеру, можно сэкономить энергию, расходуемую на нагрев необходимого количества жидкости в моечной камере.