Ступень передачи исполнительного привода - RU2402433C2

Код документа: RU2402433C2

Чертежи

Описание

Изобретение относится к ступени передачи исполнительного привода с признаками согласно ограничительной части пункта 1 формулы изобретения.

Из заявки на патент Германии DE 4436101 А1 известна такого типа ступень передачи, которая выполнена в обшивке сиденья с двумя зубчатыми, находящимися в зацеплении друг с другом шарнирными элементами. Один из этих двух шарнирных элементов образует неподвижный подшипник в то время, как другой шарнирный элемент служит в качестве тела качания (прецессии), который в одной единственной точке касания контактирует с первым названным шарнирным элементом и в случае привода осуществляет движение обкатки, представляющее собой вращательное движение вокруг оси, параллельной оси подшипника и описывающей окружность вокруг этой оси.

В основу изобретения положена задача создания альтернативной ступени передачи указанного выше типа. Согласно изобретению эта задача решается ступенью передачи с признаками, изложенными в пункте 1 формулы изобретения. Предпочтительные формы выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Благодаря тому что ось тела качания (прецессии) проходит с косым наклоном под углом относительно оси подшипника, то может быть установлено другое соотношение между конструктивными объемами, необходимыми в радиальном и аксиальном направлениях.

Преимущественно формируются также симметричные соотношения сил, при которых предусмотрено примерно вдвое большее число контактных точек с действующими диаметрально противоположно нормальными силами. В противовес простому удвоению конструктивных элементов ступени передачи, повороту на 180° и аксиальному смещению компоновки требуется значительно меньшее число конструктивных деталей. Для упрощения кинематических связей обе оси пересекаются в одной точке. Например, достигаются и другие упрощения геометрических соотношений, при которых тело качания и подшипник - оба, по меньшей мере, частично (участками) - выполнены с цилиндрической симметрией с различными диаметрами. Тело качания и подшипник могут взаимодействовать как фрикционная передача или посредством зубчатого зацепления.

Работа ведомого звена осуществляется предпочтительно концентрично оси подшипника. Для этого тело качания имеет конусовидную выемку (посадочное отверстие) для ведомого звена, причем в качестве ведомого звена предусмотрен предпочтительно контактирующий с этой выемкой вал. Угол раскрытия этой выемки выбран в соответствии с наклоном тела качания, так что ведомое звено может вращаться вокруг оси подшипника. Тогда предусмотренная в самом узком месте этой выемки контактная окружность со средней точкой (центром) находится постоянно в контакте с ведомым звеном. Эта средняя точка, которая предпочтительно является одновременно точкой пересечения осей тела качания и подшипника, может быть расположена, например, посредине между точками касания, что облегчает получение симметричных силовых соотношений.

Привод тела качания может осуществляться, например, посредством эксцентрикового элемента (качения), который представляет собой вращающийся эксцентриковый шарик. Форма этого эксцентрика в виде шарика обеспечивает опять же выравнивание наклона тела качания, тем самым становится возможным концентрический привод относительно оси подшипника. Но также обеспечивается возможность такой тесной интеграции двигателя исполнительного привода со ступенью передач, что тело качания является также носителем роторных магнитов двигателя в то время, как в подшипнике или имеющем подшипник корпусе размещен взаимодействующий с роторными магнитами статор предпочтительно с электронной коммутацией. Тогда, например, компенсация последствий наклона тела качания осуществляется за счет локально различных, в частности, аксиально различных коммутаций статора.

Исполнительный привод, снабженный ступенью передачи согласно изобретению, применяется предпочтительно у сиденья транспортного средства - в комбинации с воспринимающей нагрузку передачей обшивки - в качестве регулятора наклона спинки сиденья, но может быть также применен в дальнейшем и в сиденье транспортного средства.

Далее изобретение подробно поясняется на примере выполнения с его вариациями со ссылкой на чертежи, на которых показано:

фиг.1 - принципиальное изображение примера выполнения;

фиг.2 - сечение по линии II-II, согласно фиг.1;

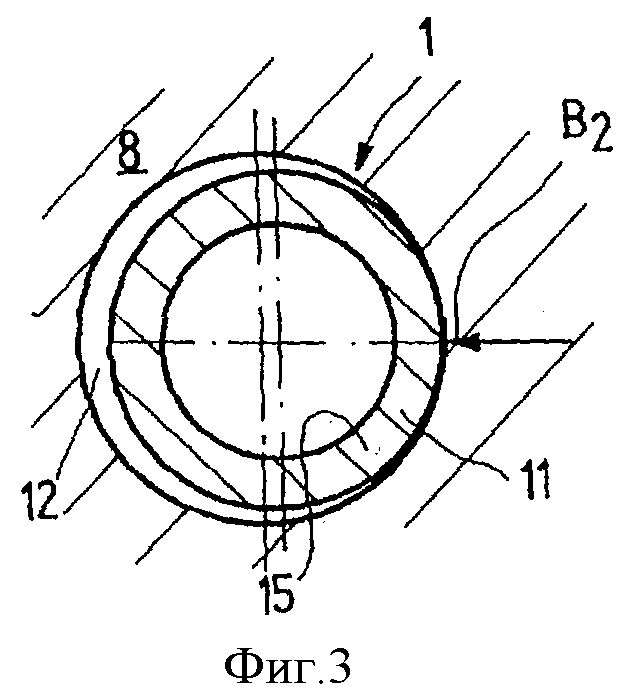

фиг.3 - сечение по линии III-III на фиг.1;

фиг.4 - схематическое изображение сиденья транспортного средства;

фиг.5 - изображение примера выполнения с приводом;

фиг.6 - частично схематическое изображение исполнительного привода на основе примера выполнения, согласно изобретению;

фиг.7 - один из вариантов выполнения примера, согласно изобретению;

фиг.8 - зубчатое зацепление между телом качания и только фрагментарно показанным подшипником.

Ступень передачи 1 исполнительного привода 3 в сиденье 4 транспортного средства, в частности автомобиля, имеет жесткоустановленный, т.е. связанный со структурой сиденья транспортного средства 4 корпус 8, и тело качания 11 (прецессии), которое, по меньшей мере, частично охвачено корпусом 8 и расположено внутри этого корпуса в подшипнике 12 с возможностью вращения.

Принцип работы ступени передачи 1 следует из фиг.1. Тело качания 11 выполнено, по меньшей мере, участками с цилиндрической симметрией, причем (наружный) диаметр d11 этого цилиндра меньше (внутреннего) диаметра d12, имеющего также цилиндрическую симметрию подшипника 12. Симметрии тела качания 11 и подшипника 12 определяются соответственно осями симметрии А11 и A12. Ось А11 тела качания 11 наклонена под отличным от нуля углом α относительно оси А12 подшипника 12, т.е. косым наклоном относительно ее. В обсуждаемом примере подшипник 12 выполнен вдоль своей оси А12, но только на длину а, причем выступающее за подшипник 12 тело качания 11 прилегает к краю подшипника 12 в первой точке касания В1 и в диаметрально противоположной второй точке касания В2, и в прочем вдается в корпус 8 или выступает над ним, причем

d12=d11/cosα+tanα

Тело качания 11 на своем выступающем за подшипник 12 конце приводится усилием привода, который сцепляется на наружной стороне тела качания 11, тем самым также создаются ориентированные противоположно друг другу нормальные или радиальные усилия в точках касания В1, В2, и имеет круговое (вращательное) направление, причем обегаются точки касания В1, В2 и тем самым вращается тело качания 11, точнее говоря, обкатывается в подшипнике 12. При этом ось А11 тела качания 11 перемещается вокруг оси А12 подшипника 12 по конической поверхности. В плоскости, перпендикулярной к оси A12 подшипника 12, тело качания 11 выполняет вращательное движение в форме движения обкатывания с налагающимся движением качания, т.е. с вращающимся эксцентриситетом (d12-d11/cosα)/2, таким образом, при малом угле наклона α, приблизительно (d12-d11)/2. Этот эксцентриситет мал по отношению к диаметрам d11 и d12, преимущественно максимально в диапазоне малого процентного числа, т.е., как правило, менее 0,5 мм.

Для того чтобы между телом качания 11 и подшипником 12 в точках касания B1, В2 получить по возможности высокие усилия трения для осуществления движения обкатывания с нормальными усилиями, соответствующим образом выбираются кинематические пары материалов, во всяком случае предусмотрены соответствующие покрытия поверхностей и/или соответствующая контактная геометрия, как, например, кольца в V-образных кольцевых пазах или зубчатое зацепление, как это описано далее на примере согласно фиг.8. Кроме того, радиальные усилия в точках касания В1, В2возрастают, если зона приложения приводного усилия осуществляется на большом расстоянии b относительно длины а подшипника 12 и относительно подшипника 12.

Тело качания 11 снабжено двойной конусовидной расточкой, ниже называемой как выемка (посадочное отверстие) 15, угол раскрытия конусности которой составляет 2α. Эта выемка 15 в своем самом узком месте имеет поперечное сечение в форме контактного круга 17 с центром в точке М и диаметром d17. Средняя точка М одновременно является точкой пересечения осей А11, А12. На фиг.1 тело качания 11 расположено таким образом, что средняя точка М оказалась лежащей посредине между точками касания B1, В2, таким образом вдоль оси А12 подшипника при расстоянии а/2, но что необязательно необходимо, но что все же является преимуществом расположения в центре тяжести и тем самым снижения динамических усилий.

В качестве ведомого звена (вала) в тело качания 11 вводится вал с контактным кругом 17 в качестве поперечного сечения, который (вал) затем прилегает с касанием к стенке выемки 15 и захватывается при вращении тела качания 11. Так как угол раскрытия конусности выемки 15 компенсирует наклон оси А11 тела качания 11 и так как локальный эксцентриситет в средней точке М равен 0 (а в плоскости контактного круга 17 очень мал), то вал может вращаться вокруг оси А12 подшипника 12 без заметных качающих смещений от вращательного движения. Передаточное число между (малым) числом оборотов этого вала и (большим) числом оборотов приводной силы составляет приблизительно d12/(d12-d11). Для улучшения контакта между телом качания 11 и валом на контактной окружности 17 может быть предусмотрена специальная геометрия контакта, например, профиль с дуговыми (круговыми) зубьями.

Например, на фиг.5 показано, как приводное усилие для ступени передачи 1 согласно изобретению запускается соответствующим приводом 21. Подшипник 12 по отношению к выполненному на фиг.1 дополнен по кругу концевыми участками со скошенными стенками, т.е. усеченными конусами, по которым прилегает с соприкасанием тело качания 11. Тело качания 11 на одном конце аксиально удлинено цилиндрическим участком уменьшенного диаметра, на котором тело качания 11 несет внутреннее кольцо 23 подшипника для половинной опоры отдельного эксцентрикового шарика 25 качения, который в свою очередь размещен на половину (с полуопорой) в наружном кольце 27 подшипника на приводе 21. В свою очередь привод 21 размещен в корпусе 8, например, посредством шарикоподшипника. Эксцентриковый шарик 25 качения образует эксцентрик качения и при этом прижимает (с перекосом) тело качания 11 и привод 21 друг к другу так, что вращение привода 21 за счет вращательного обкатывания эксцентрикового шарика 25 качения обуславливает нужное движение качения тела качания 11 по подшипнику 12.

Исполнительный привод 3, в который встроены ступень передачи 1 согласно изобретению и двигатель 31, изображен на фиг.6, причем описанные выше составные компоненты ступени передачи 1, включая установку тела качания 11 в подшипнике 12, были изображены только лишь схематически. Для формирования двигателя 31 тело качания 11 на одном своем конце имеет несколько равномерно распределенных по окружности роторных магнитов 33, представляющих таким образом ротор, в то время как в корпусе 8 - рядом с роторными магнитами 33 - расположен статор 34. Вращающиеся радиальные силы в точках касания B1, В2 и тем самым максимальный крутящий (опрокидывающий) момент для тела качания 11 создаются электромагнитным способом двигателем 31. В данном случае взаимодействующий с роторными магнитами 33 статор 34 имеет электронную коммутацию. Таким образом, при отсутствии компенсации отклонения в приводе 21, в принципе, также возможны аксиально различные коммутации, в частности, в связи с аксиально смещенными друг относительно друга плоскостями различной радиальной намагниченности роторных магнитов 33. Эта разная в аксиальном направлении коммутация настроена на желаемый наклон тела качания 11 и таким образом компенсирует воздействие его наклона при работе двигателя 31.

Вариант этого примера выполнения, который, в общем и целом описан без отклонений и согласуется с этим примером выполнения, показан на фиг.7. Таким образом, тело качания 11 охватывает подшипник 12, т.е. d11>d12 и на цилиндрическом участке в точках контакта B1, В2 прилегает, соприкасаясь, к выполненному в форме диска (упорному) подшипнику 12. Тело качания 11 имеет также одностороннее конусообразное вдавливание материала, внутренняя сторона которого образует выемку 15, включая контактную окружность 17, которая взаимодействует с служащим в качестве ведомого звена валом. Такая внутренняя установка тела качания 11 позволяет распределить роторные магниты 33 по наружной стороне этого тела качания, чем обеспечивается уменьшение конструкции тела качания 11 и наконец, сделать более короткой всю конструкцию исполнительного привода 3 в осевом направлении.

Как согласно примеру выполнения, так и в его варианте, тело качания 11 и подшипник 12 в точках касания B1 и В2 взаимодействуют в простейшем случае как фрикционная передача, т.е. с контактным прилеганием гладких поверхностей. Как уже было коротко упомянуто, также возможно применение соответствующим образом подогнанных контактных геометрий, предпочтительно в форме зубчатого зацепления (зубчатого венца) между телом качания 11 и подшипником 12. Как следует из фиг.8, тело качания 11 имеет наружный зубчатый венец 41, а показанный только малой угловой зоной (сектором) подшипник 12 имеет внутреннее зубчатое зацепление 42, которые входят в зацепление один с другим. В варианте согласно фиг.7 могут быть предложены обратные условия. В приведенных формулах у диаметров d11 и d12 дополнительно можно было бы предусмотреть разницу начальных (паллоидных) окружностей наружного зацепления 41 и внутреннего зацепления 42. Из этого следует также минимальный эксцентриситет для обеспечения надежного зубчатого сцепления.

Отношение диаметров начальных окружностей наружного зубчатого венца 41 и внутреннего зубчатого венца 42 должно соответствовать отношению целочисленного значения числа зубьев наружного 41 и внутреннего 42 зубчатых венцов. Передаточное число есть отношение числа зубьев наружного зубчатого венца 41 к разности числа зубьев внутреннего 42 и наружного 41 зубчатых венцов, является таким образом особенно большим, если разность чисел зубьев равна единице (1).

Например, внутреннее зубчатое зацепление (венец) 42 выполнено равномерным по всей длине а подшипника 12, в частности, с постоянной высотой зуба. У наружного зубчатого венца 41 высоты зубьев согласованы тогда с углом наклона α. Геометрическое образование (формирование) наружного зубчатого венца 41 осуществляется за счет кинематического обкатывания начальных окружностей наружного 41 и внутреннего 42 зубчатых венцов. При этом движении создается огибающее тело, которое служит в качестве тела наводки для наружного зубчатого венца 41. Внутренний зубчатый венец 42 служит в некотором роде в качестве инструмента для изготовления наружного зубчатого венца 41. Исходя из плоскости с средней точкой М, в которой высота зуба равна 0, и таким образом окружность головок (зубчатого колеса) и окружность впадин (зубчатого колеса) наружного зубчатого венца 41 совпадают и составляют примерно d11, то тогда диаметр окружности впадин наружного зубчатого венца 41 всегда меньше в обоих направлениях оси А11 (а окружности головок больше), то есть высота зуба увеличивается как разность между окружностью головок и окружностью впадин. Обе секционные зоны (подзоны) наружного зубчатого венца 41 выполнены не зеркально симметричными одна относительно другой, а из-за предпочтительной разницы в числе зубьев внутреннего 42 и наружного 41 зубчатых венцов, отличающейся от единицы (1), смещены относительно друг друга на половину ширины зуба в окружном направлении (по окружности) оси А11.

Обе начальные окружности наружного зубчатого венца 41, соответственно каждая из которых расположена выше наружного зубчатого венца 41 (т.е. имеют диаметр больший, чем окружность головок зуба), наклонены по отношению к начальным окружностям внутреннего зубчатого венца 42, благодаря чему минимальный эксцентриситет меньше по сравнению с зубчатыми венцами с постоянными в аксиальном направлении высотами зубьев. В зоне точек касания B1 и В2 имеется в распоряжении сравнительно большой профиль зуба (боковая поверхность), благодаря чему уменьшается в общем необходимый радиальный конструктивный объем.

Перечень ссылочных позиций

1 ступень передачи

2 исполнительный привод

4 сиденье транспортного средства

8 корпус

11 тело качания (прецессии)

12 подшипник

15 выемка (посадочное отверстие)

17 контактная(ый) окружность (круг)

21 привод

23 внутреннее кольцо подшипника

25 эксцентриковый шарик качения

27 наружное кольцо подшипника

31 двигатель

33 магнит ротора (роторный магнит)

34 статор

41 наружный зубатый венец

42 внутренний зубчатый венец

α угол наклона осей одна относительно другой

а длина подшипника

b расстояние

А11 ось тела качания (прецессии)

А12 ось подшипника

B1 первый контакт (точка) касания

В2 второй контакт (точка) касания

d11 диаметр тела качания

d12 диаметр подшипника

d17 диаметр контактной окружности

М средняя точка

Реферат

Изобретение относится к области машиностроения, а именно к ступени передачи исполнительного привода для сиденья транспортного средства. Ступень передачи содержит подшипник (12), определяемый осью (A12), и тело качания (11), установленное в подшипнике (12) и вращаемое вокруг другой оси (А11). При вращении привода (21) тело качания совершает движение обкатки по подшипнику (12) вокруг его оси (A12). Ось (А11) тела качания (11) имеет косой наклон под углом (α) относительно оси (A12) подшипника (12). Тело качания (11) прилегает к подшипнику (12) в двух точках касания (B1, В2). Достигается создание исполнительного привода для регулятора наклона спинки сиденья. 13 з.п. ф-лы, 8 ил.

Комментарии