Способ формирования статоров для забойных двигателей - RU2723681C1

Код документа: RU2723681C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Данная заявка испрашивает преимущество по заявке США № 15/437612, поданной 21 февраля 2017 г., которая включена в данный документ посредством ссылки в полном объеме.

УРОВЕНЬ ТЕХНИКИ

[2] В скважинных операциях часто используют скважинную колонну, которая проходит от расположенной вверх по стволу скважины системы вглубь пласта. Расположенная вверх по стволу скважины система может содержать платформу, насосы и другие системы, которые поддерживают разведку, разработку и добычу ресурсов. Во время поисково-разведочных операций буровое долото направляют через пласт для формирования ствола скважины. Буровое долото может приводиться в движение непосредственно с платформы или как прямо, так и косвенно посредством потока скважинного флюида, который может принимать вид бурового раствора, проходящего через двигатель.

[3] Двигатель, такой как забойный двигатель, содержит корпус статора, имеющий множество зубьев, и ротор, имеющий другое множество зубьев. Статор вращается скважинной колонной, а ротор — потоком флюида. Количество зубьев на роторе на один меньше количества зубьев на статоре. Таким образом, поток флюида приводит в движение ротор эксцентрически, а двигатель приводит в движение буровое долото концентрически. Корпус статора может быть выполнен путем установки оправки, имеющей выбранный наружный профиль, внутри трубчатого элемента. Элементы приложения силы прижимаются к трубчатому элементу с выбранным давлением. Внутренние поверхности трубчатого элемента принимают выбранный наружный профиль. Корпуса статора также могут быть сформированы путем заливки расплавленного металла поверх оправки, имеющей выбранный наружный профиль.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[4] Способ формирования статора включает расположение внутреннего трубчатого элемента, имеющего внутреннюю поверхность внутри наружного трубчатого элемента, установку жесткой оправки внутри внутреннего трубчатого элемента и приложение усилия сжатия по меньшей мере к одному из внутреннего трубчатого элемента и наружного трубчатого элемента.

[5] Система Муано, выполненная с возможностью использования в скважинной среде, содержит внутренний трубчатый элемент, содержащий первый металлический материал, имеющий наружную поверхность и внутреннюю поверхность с расположенными по спирали зубьями, выполненную как одно целое с внутренним трубчатым элементом, и наружный трубчатый элемент, содержащий второй металлический материал, который отличается от первого металлического материала. Внутренний трубчатый элемент соединен с наружным трубчатым элементом посадкой с геометрическим замыканием. Внутренний трубчатый элемент и наружный трубчатый элемент формируют статор по системе Муано.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[6] Далее упоминаются графические материалы, в которых подобные элементы имеют одинаковые номерные обозначения на нескольких фигурам, при этом:

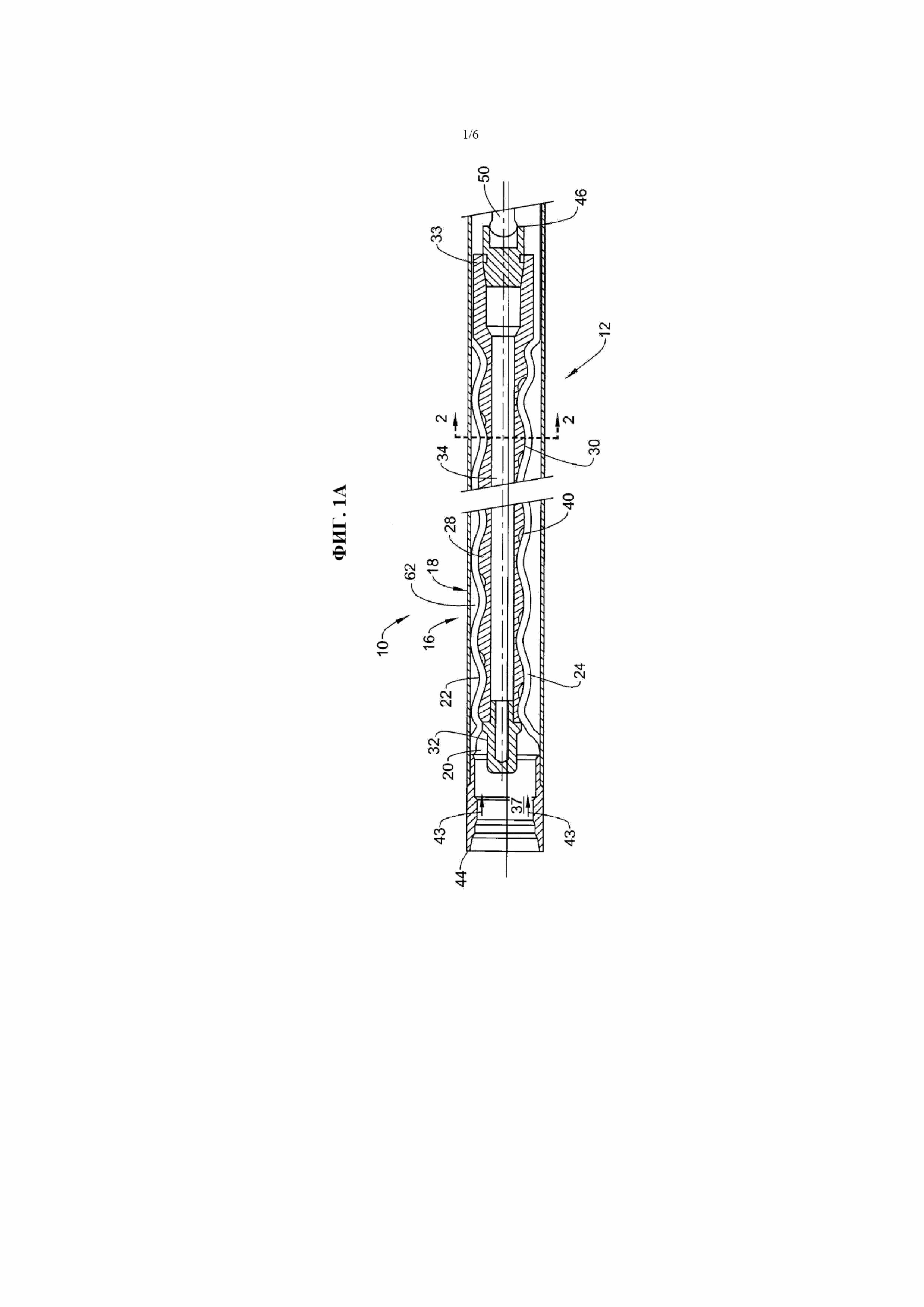

[7] на фиг. 1А проиллюстрирован вид в поперечном сечении силовой секции забойного двигателя, содержащей металлический корпус, сформированный в соответствии с приведенным в качестве примера вариантом реализации изобретения;

[8] на фиг. 1В проиллюстрирован вид в поперечном сечении подшипникового узла забойного двигателя в соответствии с фиг. 1А, сформированного в соответствии с приведенным в качестве примера вариантом реализации изобретения;

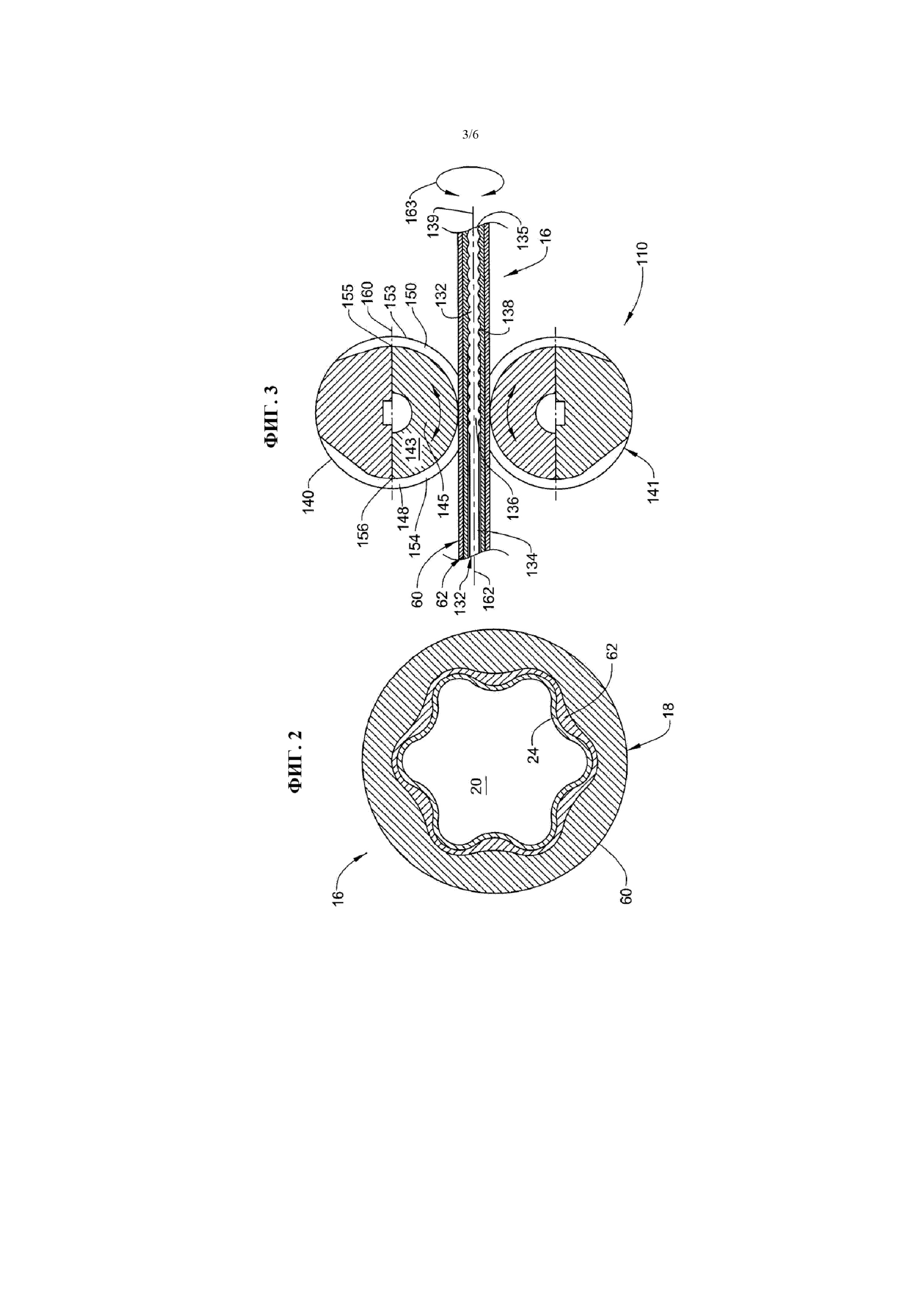

[9] на фиг. 2 проиллюстрирован осевой вид с торца статора в соответствии с аспектом приведенного в качестве примера варианта реализации изобретения;

[10] на фиг. 3 проиллюстрирован вид в вертикальном сечении роторной системы для образования композитного металлического корпуса в соответствии с приведенным в качестве примера вариантом реализации изобретения;

[11] на фиг. 4 проиллюстрирован вид в вертикальном сечении роторной системы для образования композитного металлического корпуса в соответствии с другим аспектом приведенного в качестве примера варианта реализации изобретения;

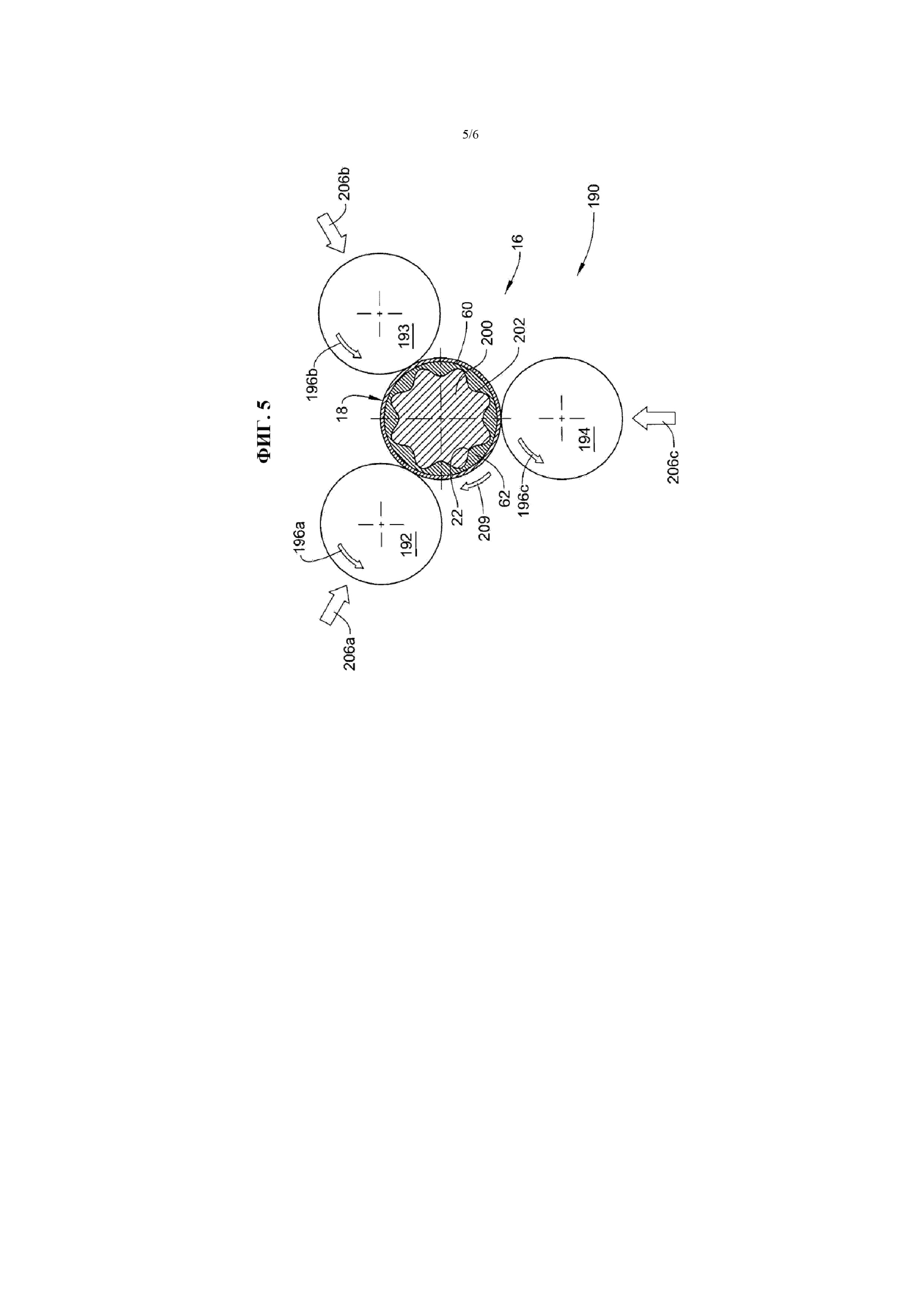

[12] на фиг. 5 проиллюстрирован вид в вертикальном сечении роторной системы для образования композитного металлического корпуса в соответствии с еще одним аспектом приведенного в качестве примера варианта реализации изобретения;

[13] на фиг. 6 проиллюстрирован процесс ротационного обжатия для образования композитного металлического корпуса в соответствии с еще одним аспектом приведенного в качестве примера варианта реализации изобретения; а также

[14] на фиг. 7 проиллюстрирован вид в частичном сечении металлического корпуса, сформированного в соответствии с аспектом приведенного в качестве примера варианта реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[15] Скважинный двигатель в соответствии с приведенным в качестве примера вариантом реализации изобретения проиллюстрирован в целом позицией 10 на фиг. 1А и 1В. Скважинный двигатель 10 может принимать форму гидравлического забойного двигателя, согласно принципу Муано, имеющего силовую секцию 12 (фиг. 1А), функционально соединенную с подшипниковым узлом 14 (фиг. 1В). То есть забойный двигатель 10 может принимать форму системы Муано, выполненный с возможностью использования в среде забоя скважины. Силовая секция 12 содержит удлиненный композитный металлический корпус 16, который определяет статор 18. Термин «композитный» следует понимать как описывающий то, что статор 18 может быть сформирован из множества слоев материала, как будет подробно описано ниже. Статор 18 содержит внутреннюю часть 20, имеющую выбранный внутренний контур в форме внутренней поверхности 22 с расположенными по спирали зубьями, которая может быть определена эластомерным слоем 24 или предварительно профилированным металлическим корпусом. Следует понимать, что в случае предварительно профилированного металлического корпуса внутренняя поверхность 22 с расположенными по спирали зубьями может быть покрыта эластомерным материалом, неэластомерным материалом, называемым статором с покрытием, или может оставаться непокрытой в зависимости от условий эксплуатации забойного двигателя 10.

[16] Скважинный двигатель 10 также содержит ротор 28, расположенный во внутренней части 20. Ротор 28 имеет наружную поверхность 30 с расположенными по спирали зубьями, которая входит в зацепление с внутренней поверхностью 22 с расположенными по спирали зубьями статора 18. Наружная поверхность 30 с расположенными по спирали зубьями содержит на один зуб меньше, чем внутренняя поверхность 22 с расположенными по спирали зубьями. Ротор 28 содержит первую концевую часть 32, вторую концевую часть 33 и промежуточную часть 34.

[17] Во время работы ротор 28 с наружной поверхностью 30 с расположенными по спирали зубьями вращается внутри статора 18 с внутренней поверхностью 22 с расположенными по спирали зубьями, образуя множество осевых камер или полостей 40 для жидкости, которые могут быть заполнены буровым раствором 37 под давлением, протекающим через внутреннюю часть 20 в направлении 43 от расположенной вверх по стволу скважины концевой части 44 к расположенной вниз по стволу скважины концевой части 46 статора 18. Подшипниковый узел 14, проиллюстрированный на фиг. 1B, содержит гибкий вал 50, соединенный с вращающимся приводным валом 52, который поддерживает переводник 54 к долоту. Следует понимать, что дополнительные компоненты (не проиллюстрированы) могут быть расположены между силовой секцией 12 и подшипниковым узлом 14. Переводник 54 к долоту может функционально соединяться с буровым долотом (не проиллюстрировано).

[18] В соответствии с приведенным в качестве примера аспектом, проиллюстрированным на фиг. 2, композитный металлический корпус 16, который определяет статор 18, содержит наружный трубчатый элемент 60, сформированный из первого материала (не обозначенного отдельно), функционально соединенный с внутренним трубчатым элементом 62, сформированным из второго материала (также не обозначен отдельно), который может отличаться от первого материала. Термин «композитный», как следует понимать, подразумевает, что статор 18 может быть сформирован из множества слоев материала. Внутренний трубчатый элемент 62 может быть соединен с наружным трубчатым элементом 60 посредством различных процессов, как будет более подробно обсуждаться ниже. В соответствии с аспектом приведенного в качестве примера варианта реализации изобретения внутренний трубчатый элемент 62 может проходить по всей продольной длине наружного трубчатого элемента 60. Однако следует понимать, что внутренний трубчатый элемент 62 может проходить только по части наружного трубчатого элемента 60. Проиллюстрировано, что внутренний трубчатый элемент 62 имеет внутреннюю поверхность 22 с расположенными по спирали зубьями. Однако следует понимать, что внутренняя поверхность 22 с расположенными по спирали зубьями может проходить в наружный трубчатый элемент 60.

[19] В соответствии с аспектом приведенного в качестве примера варианта реализации изобретения первый материал, образующий трубчатый элемент 60, обладает выбранными свойствами материала, такими как прочностные свойства, стойкость к химическому воздействию, коррозионная стойкость и/или хрупкость, выбранными для выдерживания нагрузок бурения и условий, связанных со скважинной средой.

[20] В соответствии с другим аспектом приведенного в качестве примера варианта реализации изобретения второй материал, образующий трубчатый элемент 62, может быть выбран с учетом других требуемых свойств материала. Например, второй материал может быть выбран так, чтобы иметь конкретные свойства поверхности в отношении механических, материальных и химических свойств, таких как, например, трение, шероховатость, твердость и/или хрупкость, теплопроводность, пластичность, электропроводность, износостойкость и стойкость к химическому воздействию или химическая активность. Например, второй материал может иметь низкий коэффициент трения. Под термином «низкий коэффициент трения» подразумевается материал, который позволяет ротору 28 вращаться внутри статора 18 с ограниченным износом. Использование материала с низким коэффициентом трения может исключить необходимость во внутреннем слое в композитном металлическом корпусе 16.

[21] В другом примере второй материал может быть выбран с учетом улучшенных связующих свойств для связи с эластомерным материалом, если он используется в качестве внутреннего слоя, неэластомерным материалом, если он используется для внутреннего слоя, или другим материалом, имеющим другие требуемые свойства. Примеры требуемых материалов для внутреннего трубчатого элемента 62 могут включать в себя медь и медные сплавы, молибден и молибденовые сплавы, никель и никелевые сплавы, сталь с различными свойствами (стойкая к коррозии, закаливаемая, жаропрочная), сталь, выплавленную дуплекс-процессом, материалы, которые подходят для химического и/или электрохимического травления для создания определенной шероховатости поверхности. В другом примере второй материал может быть более мягким и более текучим, чтобы было легче с высокой точностью формировать зубья.

[22] В соответствии с аспектом приведенного в качестве примера варианта реализации изобретения наружный трубчатый элемент 60 и внутренний трубчатый элемент 62 могут иметь одинаковые радиальные толщины. В соответствии с другим аспектом приведенного в качестве примера варианта реализации изобретения наружный трубчатый элемент 60 и внутренний трубчатый элемент 62 могут иметь разные радиальные толщины. В соответствии с еще другим аспектом приведенного в качестве примера варианта реализации изобретения наружный трубчатый элемент 60 может быть сформирован с радиальной толщиной, которая больше радиальной толщины внутреннего трубчатого элемента 62. И наоборот, внутренний трубчатый элемент 62 может быть сформирован с радиальной толщиной, которая больше радиальной толщины наружного трубчатого элемента 60.

[23] В соответствии с другим аспектом приведенного в качестве примера варианта реализации изобретения, для размещения внутреннего слоя (не проиллюстрирован), также называемого наплавлением, или для отделки внутренней поверхности 22 внутреннего трубчатого элемента 62 могут использоваться различные способы, такие как, например, физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD), литьевое формование, процесс плазменного напыления, нанесение покрытия методом распыления, химическое осаждение, нитрирование, науглероживание, плазменно-полимерное покрытие, нитрокарбюризация, боридирование/борирование, процесс термоусадки, процесс обжига, выдерживание. Примеры требуемых материалов для внутренних слоев могут включать эластомерный материал, термопластичный материал, металлический материал, керамический материал, хром, графит, алмазоподобный углерод (DLC) и альтернативные подходящие материалы.

[24] Далее дается ссылка на фиг. 3-6 при описании различных процессов формирования композитного металлического корпуса 16. На фиг. 3 проиллюстрирован процесс 110 прокатки с коротким ходом. Наружный трубчатый элемент 60 расположен вокруг внутреннего трубчатого элемента 62. Жесткая оправка 132 может быть расположена во внутренней части 20 внутреннего трубчатого элемента 62. В соответствии с аспектом приведенного в качестве примера варианта реализации изобретения жесткая оправка 132 может принимать форму элемента, формирующего контур. Жесткая оправка 132 имеет первый конец 134, второй конец 135 и промежуточную часть 136. Промежуточная часть 136 имеет рельефную наружную поверхность 138, определяющую выбранный контур, который соответствует внутренней поверхности 22 с расположенными по спирали зубьями. Конкретный профиль, форма и/или общая геометрическая конфигурация рельефной наружной поверхности 138 может варьироваться в зависимости от требуемого профиля, формы и/или геометрической конфигурации внутренней поверхности 22 с расположенными по спирали зубьями. Жесткая оправка 132 определяет ось 139 вращения для композитного металлического корпуса 16.

[25] Внутренний и наружный трубчатые элементы 62 и 60 расположены между первым элементом приложения усилия, изображенным в виде первого ролика 140, и вторым элементом приложения усилия, изображенным в виде второго ролика 141. Поскольку каждый ролик 140, 141 сформирован, по существу, аналогично, подробное описание будет приведено в отношении ролика 140 с пониманием того, что ролик 141 может иметь аналогичную конструкцию. Ролик 140 содержит роликовую волоку 143, которая перемещается или совершает возвратно-поступательное движение по наружному трубчатому элементу 60 в направлении, показанном стрелкой 145. Ролики 140 и 141 подталкивают наружный трубчатый элемент 60 в радиальном направлении внутрь к внутреннему трубчатому элементу 62. И наружный, и внутренний трубчатые элементы 60 и 62 подталкиваются в радиальном направлении внутрь к жесткой оправке 132, прикладывающей сжимающее усилие. В качестве неограничивающего варианта реализации изобретения жесткая оправка 132 может сужаться от первого конца 134 ко второму концу 135, причем наружный размер (не обозначен отдельно) второго конца меньше наружного размера (также не обозначен отдельно) первого конца 134. Сужение содействует легкому удалению жесткой оправки 132 из композитного металлического корпуса 16.

[26] Ролик 140 содержит секцию 148 профиломера, которая определяет глубину перемещения роликовой волоки 143 к наружному трубчатому элементу 60 и внутреннему трубчатому элементу 62. Зазор 150 между роликовой волокой 143 и наружной поверхностью 153 или роликовой волокой 143 увеличивается вдоль пути 154 хода, определенного между первой концевой секцией 155 и второй концевой секцией 156. В процессе работы ролики 140 и 141 подталкиваются к наружному трубчатому элементу 60 и совершают возвратно-поступательное движение по пути 154 хода вдоль оси перемещения 160. Роликовая волока 143 перемещается на большую глубину по пути 154 хода, прикладывая сжимающее усилие. В то же время композитный металлический корпус 16 вращается вокруг оси 162, как показано стрелкой 163. По мере продолжения процесса внутренний трубчатый элемент 62 принимает форму, соответствующую рельефной наружной поверхности 138 жесткой оправки 132, формируя внутреннюю поверхность 22 с расположенными по спирали зубьями. В дополнение к формированию внутренней поверхности 22 с расположенными по спирали зубьями, сжимающие усилия, прикладываемые роликами 140 и 141, прижимают наружный трубчатый элемент 60 к внутреннему трубчатому элементу 62. В другом варианте реализации изобретения жесткая оправка 132 может не иметь рельефную наружную поверхность и может использоваться только для сжатия наружного трубчатого элемента 60 и внутреннего трубчатого элемента 62 без формирования внутренней рельефной поверхности.

[27] В соответствии с другим аспектом приведенного в качестве примера варианта реализации изобретения наружный трубчатый элемент 60 и/или внутренний трубчатый элемент 62 могут содержать множество слоев материала, которые соединяются посредством приложения сжимающих усилий для формирования композитного металлического корпуса 16 статора 18. В качестве альтернативного варианта, вместо сжимающих усилий могут использоваться другие способы соединения, такие как адгезия, ковка, холодная сварка, горячая сварка, химическое соединение, механическое соединение, такое как посадка с геометрическим замыканием, для соединения наружного трубчатого элемента 60 с внутренним трубчатым элементом 62. Термин «посадка с геометрическим замыканием» следует понимать как описание взаимного соединения по меньшей мере двух соединяемых элементов. В результате соединяемые элементы не могут отсоединиться сами без или во время прерывистой передачи силы. Таким образом, в случае посадки с геометрическим замыканием или «соединения с замыканием формы» одного соединяемого элемента другой соединяемый элемент перекрывает ему путь. Кроме того, при приложении сжимающих усилий может быть применено тепло для дальнейшего повышения характеристик соединения (холоднокатаного; горячекатаного). Низкие температуры могут представлять собой температуры вплоть до около 100 градусов по Цельсию, промежуточные температуры могут составлять от около 100 градусов по Цельсию до 600 градусов по Цельсию, высокие температуры могут составлять от 900 градусов по Цельсию и выше.

[28] Далее дается ссылка на фиг. 4, на которой одинаковые ссылочные позиции представляют соответствующие части на соответствующих видах при описании процесса 170 прокатки с длинным ходом с использованием первого элемента приложения усилия, проиллюстрированного в виде первого ролика 172, и второго элемента приложения усилия, проиллюстрированного в виде второго ролика 173. Поскольку каждый из роликов 172, 173 формируется, по существу, аналогичным образом, подробное описание будет приведено в отношении ролика 172 с пониманием того, что ролик 173 может иметь аналогичную конструкцию. Ролик 172 содержит роликовую волоку 177 с путем 180 хода, который длиннее пути 154 хода (фиг. 3). Путь 180 хода проходит между первым концом 182 и вторым концом 183.

[29] В процессе работы два ролика, например ролики 172 и 173, подталкиваются к наружному трубчатому элементу 60, прикладывая сжимающее усилие, и совершают возвратно-поступательное движение по пути 180 хода вдоль оси 185 перемещения. Ролик 177 перемещается на большую глубину по пути 180 хода. В то же время композитный металлический корпус 16 (фиг. 2) вращается вокруг оси 162, как показано стрелкой 163 на фиг. 4. По мере продолжения процесса, внутренний трубчатый элемент 62 принимает форму, соответствующую рельефной наружной поверхности 138 жесткой оправки 132, образующей внутреннюю поверхность 22 с расположенными по спирали зубьями (фиг. 1А). В дополнение к формированию внутренней поверхности 22 с расположенными по спирали зубьями, сжимающие усилия, прикладываемые роликами 172 и 173, прижимают наружный трубчатый элемент 60 к внутреннему трубчатому элементу 62.

[30] Далее дается ссылка на фиг. 5, на которой одинаковые ссылочные позиции представляют соответствующие части на соответствующих видах при описании процесса 190 прокатки с использованием первого элемента приложения усилия, проиллюстрированного в виде первого ролика 192, второго элемента приложения усилия, проиллюстрированного в виде второго ролика 193, и третьего элемента приложения усилия, проиллюстрированного в виде третьего ролика 194, которые вращаются вокруг соответствующей центральной оси (отдельно не обозначенной) в направлении, указанном стрелками 196a-196c. Жесткая оправка 200, имеющая рельефную наружную поверхность 202, расположена во внутренней части (отдельно не обозначена) внутреннего трубчатого элемента 62. В процессе работы ролики 192-194 вращаются и подталкиваются в радиальном направлении внутрь в направлении, указанном стрелками 206a-206c, прикладывая сжимающее усилие к наружному трубчатому элементу 60 и внутреннему трубчатому элементу 62. В то же время наружный и внутренний трубчатые элементы 60 и 62 вращаются в направлении, указанном стрелкой 209, напротив первого, второго и третьего роликов 192, 193 и 194. По мере продолжения процесса, внутренний трубчатый элемент 62 принимает форму, соответствующую рельефной наружной поверхности 202 жесткой оправки 200, формируя внутреннюю поверхность 22 с расположенными по спирали зубьями. В дополнение к формированию внутренней поверхности 22 с расположенными по спирали зубьями сжимающие усилия, прикладываемые роликами 192-194, прижимают наружный трубчатый элемент 60 к внутреннему трубчатому элементу 62.

[31] Далее дается ссылка на фиг. 6, на котором одинаковые ссылочные позиции представляют соответствующие части на соответствующих видах при описании процесса 212 ротационного обжатия. В процессе 212 ротационного обжатия используется множество элементов приложения усилия, проиллюстрированных в виде обжимных устройств или соответствующих блоков 214а, 214b, 214с и 214d, расположенных вокруг наружного трубчатого элемента 60 и внутреннего трубчатого элемента 62. Каждый из соответствующих блоков 214a-214d имеет соответствующую вогнутую внутреннюю поверхность 216a-216d. Соответствующие блоки 214a-214d подталкиваются в радиальном направлении внутрь в направлении, обозначенном соответствующими стрелками 218a-218d, прилагая сжимающее усилие к наружному трубчатому элементу 60 и внутреннему трубчатому элементу 62. Жесткая оправка 224, имеющая рельефную наружную поверхность 226, расположена во внутренней части 20 внутреннего трубчатого элемента 62.

[32] В процессе работы соответствующие блоки 214a-214d подталкиваются в радиальном направлении внутрь. В то же время наружный и внутренний трубчатые элементы 60 и 62 композитного металлического корпуса 16 вращаются в направлении, обозначенном стрелкой 228. По мере продолжения процесса, внутренний трубчатый элемент 62 принимает форму, соответствующую рельефной наружной поверхности 226 жесткой оправки 224, формируя внутреннюю поверхность 22 с расположенными по спирали зубьями, как проиллюстрировано на фиг. 2. В дополнение к формированию внутренней поверхности 22 с расположенными по спирали зубьями сжимающие усилия, прилагаемые соответствующими блоками 214a-214d, подталкивают наружный трубчатый элемент 60 к внутреннему трубчатому элементу 62, образуя соединение.

[33] Как только композитный металлический корпус 16 статора 18 (фиг. 1А) сформирован, один или более каналов, один из которых обозначен позицией 250 на фиг. 7, может быть сформирован в виде внутренней поверхности 22 с расположенными по спирали зубьями. Каналы 250 могут способствовать охлаждению забойного двигателя 10. Кроме того, понятно, что композитный металлический корпус 16, образующий статор 18, может иметь один или более каналов и/или проходных отверстий, которые могут служить в качестве каналов для электрических кабелей, гидравлическими линиями и тому подобным. Каналы 250 могут быть образованы путем размещения третьего материала, который мог бы принять форму массивного материала (не проиллюстрирован) между наружным трубчатым элементом 60 и внутренним трубчатым элементом 62 до формирования внутренней поверхности 22 с расположенными по спирали зубьями. Массивный материал может позже раствориться одним из множества известных процессов, таких как нагревание, травление, нанесение химического вещества, субтрактивный процесс, способ механической обработки или тому подобное, как проиллюстрировано на фиг. 7. В качестве неограничивающего примера, массивный материал может принимать форму круглого стержневого элемента, некруглого стержневого элемента, складывающегося стержневого элемента и/или нескладывающегося стержневого элемента.

[34] Также следует понимать, что композитный металлический корпус 16, формирующий статор 18, может быть сформирован любым из вышеописанных способов и/или других подходящих процессов. Использование различных материалов для формирования композитного металлического корпуса 16 обеспечивает лучшие прочностные характеристики, а также повышает износостойкость и коррозионную стойкость. Например, наружный трубчатый элемент 60 может быть сформирован из первого материала, имеющего требуемые прочностные характеристики, тогда как внутренний трубчатый элемент 62 может быть сформирован из второго материала, подходящего для выбранной операции формования. Второй материал также может быть выбран для требуемых характеристик окончательной обработки, включая твердосплавную наплавку, защиту от коррозии без ущерба для других требуемых свойств, таких как прочность и пригодность к формованию.

[35] Следует понимать, что между наружным трубчатым элементом 60 и внутренним трубчатым элементом 62 могут быть дополнительные слои (не проиллюстрированы), которые способствуют соединению внутреннего и наружного трубчатых элементов и/или обеспечивают требуемый тепловой барьер, электроизоляционный слой, слой диффузии материала или т. п. Такой промежуточный слой может покрывать полностью или частично внутреннюю поверхность наружного трубчатого элемента 60. Кроме того, следует понимать, что наружному трубчатому элементу 60 может быть предварительно придан рельеф.

[36] Хотя способ, описанный в данном документе, используется для формирования статора двигателя кавитационного типа, способ также может применяться для формирования других статоров, таких как статор для насоса кавитационного типа, созданных по принципу Муано.

[37] Вариант 1 реализации изобретения. Способ формирования статора, включающий: размещение внутреннего трубчатого элемента, имеющего внутреннюю поверхность, внутри наружного трубчатого элемента; установку жесткой оправки внутри внутреннего трубчатого элемента; и приложение сжимающего усилия по меньшей мере к одному из внутреннего трубчатого элемента и наружного трубчатого элемента.

[38] Вариант 2 реализации изобретения. Способ по варианту 1 реализации изобретения, отличающийся тем, что расположение внутреннего трубчатого элемента внутри наружного трубчатого элемента включает в себя расположение внутреннего трубчатого элемента, сформированного из первого материала, в наружном трубчатом элементе, сформированном из второго материала, который отличается от первого материала.

[39] Вариант 3 реализации изобретения. Способ по варианту 2 реализации изобретения, отличающийся тем, что первый материал является более податливым, чем второй материал.

[40] Вариант 4 реализации изобретения. Способ по варианту 2 реализации изобретения, дополнительно включающий: размещение третьего материала между внутренним трубчатым элементом и наружным трубчатым элементом; и формирование из третьего материала одного или более каналов между внутренним трубчатым элементом и наружным трубчатым элементом.

[41] Вариант 5 реализации изобретения. Способ по варианту 4 реализации изобретения, отличающийся тем, что формирование из третьего материала одного или более каналов включает в себя по меньшей мере одно из нагревания третьего материала, травления третьего материала и электрохимической обработки третьего материала.

[42] Вариант 6 реализации изобретения. Способ по варианту 4 реализации изобретения, отличающийся тем, что размещение третьего материала включает в себя введение одного из круглого стержневого элемента, некруглого стержневого элемента и складывающегося стержневого элемента, и нескладывающегося стержневого элемента, сформированных из третьего материала, между внутренним трубчатым элементом и наружным трубчатым элементом.

[43] Вариант 7 реализации изобретения. Способ по варианту 1 реализации изобретения, отличающийся тем, что установка жесткой оправки включает в себя установку элемента, имеющего выбранный контур, во внутреннем трубчатом элементе.

[44] Вариант 8 реализации изобретения. Способ по варианту 7 реализации изобретения, отличающийся тем, что приложение сжимающего усилия включает в себя формирование выбранного контура на внутренней поверхности внутреннего трубчатого элемента.

[45] Вариант 9 реализации изобретения. Способ по варианту 8 реализации изобретения, отличающийся тем, что формирование выбранного контура включает в себя формирование по меньшей мере одного из зубьев на внутренней поверхности внутреннего трубчатого элемента.

[46] Вариант 10 реализации изобретения. Способ по варианту 8 реализации изобретения, дополнительно включающий: размещение внутреннего слоя на выбранном контуре, сформированном на внутренней поверхности внутреннего трубчатого элемента.

[47] Вариант 11 реализации изобретения. Способ по варианту 10 реализации изобретения, отличающийся тем, что размещение внутреннего слоя включает в себя соединение внутреннего слоя с выбранным контуром.

[48] Вариант 12 реализации изобретения. Способ по варианту 11 реализации изобретения, отличающийся тем, что соединение внутреннего слоя с выбранным контуром включает в себя соединение эластомерного материала с выбранным контуром.

[49] Вариант 13 реализации изобретения. Способ по варианту 1 реализации изобретения, отличающийся тем, что приложение сжимающего усилия включает в себя сжатие наружного трубчатого элемента по меньшей мере между двумя роликами.

[50] Вариант 14 реализации изобретения. Способ по варианту 13 реализации изобретения, отличающийся тем, что сжатие наружного трубчатого элемента по меньшей мере между двумя роликами включает в себя перемещение роликов вдоль наружного трубчатого элемента.

[51] Вариант 15 реализации изобретения. Способ по варианту 14 реализации изобретения, отличающийся тем, что приложение сжимающего усилия посредством по меньшей мере двух роликов включает в себя вращение наружного трубчатого элемента и внутреннего трубчатого элемента.

[52] Вариант 16 реализации изобретения. Система Муано, выполненная с возможностью использования в скважинной среде, содержащая: внутренний трубчатый элемент, содержащий первый металлический материал, имеющий наружную поверхность и внутреннюю поверхность с расположенными по спирали зубьями, выполненную как одно целое с внутренним трубчатым элементом; и наружный трубчатый элемент, содержащий второй металлический материал, который отличается от первого металлического материала, при этом внутренний трубчатый элемент соединен с наружным трубчатым элементом посредством посадки с геометрическим замыканием, причем внутренний трубчатый элемент и наружный трубчатый элемент формируют статор по системе Муано.

[53] Вариант 17 реализации изобретения. Система Муано по варианту 16 реализации изобретения, отличающаяся тем, что первый металлический материал является более податливым, чем второй металлический материал.

[54] Вариант 18 реализации изобретения. Система Муано по варианту 16 реализации изобретения, дополнительно содержащая: один или более каналов, проходящих между внутренним трубчатым элементом и наружным трубчатым элементом.

[55] Вариант 19 реализации изобретения. Система Муано по варианту 16 реализации изобретения, дополнительно содержащая: внутренний слой, предусмотренный на внутренней поверхности с расположенными по спирали зубьями.

[56] Вариант 20 реализации изобретения. Система Муано по варианту 19 реализации изобретения, отличающаяся тем, что внутренний слой содержит эластомерный материал.

[57] Термин «около» предназначен для включения степени погрешности, связанной с измерением конкретного количества посредством оборудования, имеющегося в наличии на момент подачи заявки. Например, «около» может включать диапазон ± 8%, или 5%, или 2% от заданного значения.

[58] Хотя были проиллюстрированы и описаны один или более вариантов реализации изобретения, в них могут быть сделаны модификации и замены без отклонения от сущности и объема изобретения. Соответственно, следует понимать, что описание данного изобретения носит иллюстративный, а не ограничительный характер.

Реферат

Изобретение относится к области электротехники. Технический результат – улучшение способа формирования статора. Способ формирования статора (18) включает размещение внутреннего трубчатого элемента (62), имеющего внутреннюю поверхность (22), внутри наружного трубчатого элемента (60). При этом как внутренний трубчатый элемент (62), так и наружный трубчатый элемент (60), сформированы из металла или металлического сплава. Затем производят установку жесткой оправки (132) внутри внутреннего трубчатого элемента (62) и прикладывают сжимающее усилие по меньшей мере к одному из внутреннего трубчатого элемента (62) и наружного трубчатого элемента (60). Сжимающее усилие вызывает соединение внутреннего трубчатого элемента (62) с наружным трубчатым элементом (60). 2 н. и 13 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления статора для забойного двигателя

Комментарии