Способ и система удаления иодидных примесей из потока оборотного газа в производстве этиленоксида - RU2733849C2

Код документа: RU2733849C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[01] Данное изобретение относится к способу и реакционной системе производства этиленоксида, этиленкарбоната и/или этиленгликоля из этилена.

УРОВЕНЬ ТЕХНИКИ

[02] Моноэтиленгликоль используют в качестве сырья для производства полиэфирных волокон, полиэтилентерефталатных (ПЭТФ) пластмасс и смол. Также он входит в состав автомобильных незамерзающих жидкостей. Этиленкарбонат, как правило, используют в качестве растворителя.

[03] Моноэтиленгликоль может производиться в промышленном масштабе из этиленоксида различными известными способами. Эти способы, хотя и разнообразны, все, как правило, включают в себя двухступенчатую реакционную систему, в которой этилен сначала превращается в этиленоксид, который затем превращается в этиленгликоль. В большинстве промышленных процессов производства гликоля способ производства и извлечения этиленоксида интегрирован с процессом производства этиленгликолей для максимального использования энергии и снижения затрат.

[04] На первом этапе этиленоксид, как правило, производят посредством реакционного взаимодействия этилена с воздухом или с элементарным кислородом в присутствии подходящего катализатора, например, катализатора эпоксидирования на основе серебра, и часто в присутствии органических замедлителей, например, органических галогенидов, в реакторе эпоксидирования. (см. Kirk Othmer's Encyclopedia of Chemical Technology, 4-е издание, 9 том, стр. 923-940). Эта реакция, как правило, протекает при давлении 10-30 бар и при температуре 200-300°C, с получением продукта реакции эпоксидирования, содержащего этиленоксид, непрореагировавшие реагенты (например, этилен и кислород), различные примеси (например, примеси альдегидов, в том числе формальдегида и ацетальдегида) и, необязательно, другие газы и/или побочные продукты (например, азот, аргон, метан, этан, воду и/или диоксид углерода).

[05] На втором этапе, этиленоксид превращается в этиленгликоль одним из нескольких способов. В одном хорошо известном способе, продукт реакции эпоксидирования из реактора эпоксидирования подается в абсорбер этиленоксида, одновременно с оборотным раствором абсорбента, как правило, называемым «обедненный абсорбент», для абсорбции этиленоксида из продукта реакции эпоксидирования. Абсорбер этиленоксида производит водный поток продукта, содержащий этиленоксид, обычно называемый «насыщенный абсорбент», который затем подается в десорбер этиленоксида, при этом пар, как правило, вводится противотоком для отделения этиленоксида в виде потока пара. Отделенный этиленоксид отбирают сверху или вблизи верха десорбера этиленоксида, в виде более концентрированного водного потока этиленоксида, при этом водный поток отбирают из десорбера этиленоксида в виде кубового остатка, как правило, подаваемого повторно в абсорбер этиленоксида для повторного использования в качестве обедненного абсорбента. Водный поток этиленоксида, отобранный из десорбера этиленоксида, затем также вступает в реакцию с получением этиленгликоля, посредством прямого гидролиза в реакторе гидролиза (то есть посредством термического взаимодействия этиленоксида с большим избытком воды), либо, в альтернативном варианте, посредством взаимодействия этиленоксида с диоксидом углерода в реакторе карбоксилирования в присутствии катализатора карбоксилирования с получением этиленкарбоната. Этиленкарбонат затем может быть направлен, одновременно с водой, в реактор гидролиза и подвергаться гидролизу в присутствии катализатора гидролиза с получением этиленгликоля. Прямым гидролизом этиленоксида, как правило, производят целевой гликоль, содержащий около 90-92% мас. моноэтиленгликоля (МЭГ) (причем в остатке преимущественно диэтиленгликоль (ДЭГ), некоторое количество триэтиленгликоля (ТЭГ) и небольшое количество высших гомологов), при этом реакцией через промежуточный этиленкарбонат, как правило, получают целевой гликоль, содержащий более чем 99% мас. МЭГ.

[06] Были предприняты меры для упрощения процесса получения этиленгликоля из этиленоксида посредством сокращения необходимого оборудования и снижения потребления энергии. Например, в GB 2107712 описан способ получения моноэтиленгликоля, при этом газы из реактора эпоксидирования подаются непосредственно в реактор, при этом этиленоксид превращается в этиленкарбонат или в смесь этиленгликоля и этиленкарбоната.

[07] Аналогично, в EP 0776890 описан способ, в котором газы из реактора эпоксидирования подаются в абсорбер этиленоксида, при этом абсорбирующий раствор в основном содержит этиленкарбонат и этиленгликоль. Этиленоксид в абсорбирующем растворе подается в реактор карбоксилирования, что позволяет ему вступить в реакцию с диоксидом углерода в присутствии катализатора карбоксилирования, например, иодидсодержащего катализатора карбоксилирования. Этиленкарбонат в абсорбирующем растворе в дальнейшем подают, с добавлением воды, в реактор гидролиза и подвергают гидролизу в присутствии катализатора гидролиза, например гидроксида щелочного металла.

[08] В EP 2178815 описан способ реакционноспособной абсорбции для получения моноэтиленгликоля, при этом газы из реактора эпоксидирования подаются в абсорбер и этиленоксид вступает в контакт с обедненным абсорбентом, содержащим по меньшей мере 20% мас. воды, в присутствии одного или большего количества катализаторов, которые способствуют карбоксилированию и гидролизу, причем большая часть этиленоксида превращается в абсорбере в этиленкарбонат или этиленгликоль.

[09] В каждом из этих случаев, поток оборотного газа, содержащий газы, которые не абсорбируются потоком оборотного абсорбента, будет производиться из абсорбера этиленоксида. Как правило, по меньшей мере часть этого потока оборотного газа обрабатывают в абсорбционной колонне диоксида углерода, а затем повторно объединяют с любой частью потока оборотного газа, обходящего абсорбционную колонну диоксида углерода. Объединенные газы затем возвращают повторно в реактор эпоксидирования.

[010] Однако, было обнаружено, что в тех способах, где осуществляется реакция карбоксилирования в абсорбере этиленоксида с использованием иодидсодержащего катализатора карбоксилирования, в потоке оборотного газа и/или в потоке насыщенного абсорбента могут присутствовать материалы разложения и побочные продукты. Примеры таких материалов разложения и побочных продуктов включают в себя газообразные иодидсодержащие примеси, например, алкилиодиды (например, метилиодид, этилиодид и т.д.) и иодистый винил.

[011] Катализаторы эпоксидирования на основе серебра, как правило, используемые в реакторе эпоксидирования, восприимчивы к отравлению катализатора, в частности, к отравлению газообразными иодидсодержащими примесями, например, алкилиодидами и иодистым винилом. Отравление катализатора оказывает влияние на производительность катализатора эпоксидирования, в частности, на селективность и/или активность, и сокращает время, в течение которого катализатор эпоксидирования может оставаться в реакторе эпоксидирования, прежде чем возникает необходимость замены катализатора на свежий катализатор. Следовательно, желательно удалять такие каталитические яды, насколько это практически возможно, из потока оборотного газа прежде чем они вступят в контакт с катализатором эпоксидирования. Например, использование зоны очистки или защитного слоя перед реактором эпоксидирования, раскрытое в EP 2285795, EP 2279182 и EP 2155375.

[012] Авторы данного изобретения обнаружили, что чувствительность катализаторов эпоксидирования к определенным газообразным иодидсодержащим примесям, в частности, к алкилиодидам и к иодистому винилу, является даже большей, чем заранее ожидаемая. Поэтому авторы данного изобретения стремились получить усовершенствованные системы защитного слоя и усовершенствованные способы удаления определенных газообразных иодидсодержащих примесей из потока оборотного газа в производстве этиленоксида, этиленкарбоната и/или этиленгликоля.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[013] В соответствии с одним из аспектов предложен способ получения этиленоксида, включающий в себя:

приведение в контакт по меньшей мере части потока оборотного газа, содержащего примесь алкилиодида и примесь иодистого винила, с первым материалом защитного слоя с получением потока частично обработанного оборотного газа, при этом первый материал защитного слоя содержит первый материал-носитель и осажденное на первом материале-носителе серебро в количестве, составляющем от 2% до 10% по массе;

приведение в контакт по меньшей мере части потока частично обработанного оборотного газа со вторым материалом защитного слоя с получением потока обработанного оборотного газа, при этом второй материал защитного слоя содержит второй материал-носитель, палладий и золото; и

приведение в контакт сырьевого потока газа для эпоксидирования, содержащего этилен, кислород и по меньшей мере часть потока обработанного оборотного газа, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид.

[014] В соответствии с другим аспектом, предложен способ получения этиленкарбоната и/или этиленгликоля, включающий в себя:

приведение в контакт по меньшей мере части потока оборотного газа, содержащего примесь алкилиодида и примесь иодистого винила, с первым материалом защитного слоя с получением потока частично обработанного оборотного газа, при этом первый материал защитного слоя содержит первый материал-носитель и осажденное на первом материале-носителе серебро в количестве, составляющем от 2% до 10% по массе;

приведение в контакт по меньшей мере части потока частично обработанного оборотного газа со вторым материалом защитного слоя с получением потока обработанного оборотного газа, при этом второй материал защитного слоя содержит второй материал-носитель, палладий и золото;

приведение в контакт сырьевого потока газа для эпоксидирования, содержащего этилен, кислород и по меньшей мере часть потока обработанного оборотного газа, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид; и

приведение в контакт по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, с обедненным абсорбентом в присутствии иодидсодержащего катализатора карбоксилирования с получением потока насыщенного абсорбента, содержащего этиленкарбонат и/или этиленгликоль, и потока оборотного газа, содержащего примесь алкилиодида и примесь иодистого винила.

[015] Также, в соответствии с еще одним аспектом, предложена реакционная система для производства этиленкарбоната и/или этиленгликоля, содержащая:

обводную линию оборотного газа в жидкостном соединении с источником этилена и кислорода;

реактор эпоксидирования, содержащий катализатор эпоксидирования, впускное отверстие и выпускное отверстие, при этом впускное отверстие реактора эпоксидирования находится в жидкостном соединении с обводной линией оборотного газа;

абсорбер этиленоксида, содержащий иодидсодержащий катализатор карбоксилирования, впускное отверстие и выпускное отверстие, при этом выпускное отверстие реактора эпоксидирования находится в жидкостном соединении с впускным отверстием абсорбера этиленоксида, выпускное отверстие абсорбера этиленоксида находится в жидкостном соединении с обводной линией оборотного газа, причем абсорбер этиленоксида выполнен с возможностью производства потока оборотного газа, содержащего примесь иодистого винила и примесь алкилиодида, и потока насыщенного абсорбента, содержащего этиленкарбонат и/или этиленгликоль;

первую систему защитного слоя, содержащую впускное отверстие, выпускное отверстие и одну или большее количество емкостей защитного слоя, содержащих первый материал защитного слоя, который содержит первый материал-носитель и осажденное на первом материале-носителе серебро в количестве, составляющем от 2% до 10% по массе, при этом впускное отверстие первой системы защитного слоя находится в жидкостном соединении с обводной линией оборотного газа, причем первый материал защитного слоя выполнен с возможностью удаления по меньшей мере части примесей алкилиодида из по меньшей мере части потока оборотного газа с получением потока частично обработанного оборотного газа; и

вторую систему защитного слоя, содержащую впускное отверстие, выпускное отверстие и одну или большее количество емкостей защитного слоя, содержащих второй материал защитного слоя, который содержит второй материал-носитель, палладий и золото, при этом впускное отверстие второй системы защитного слоя находится в жидкостном соединении с выпускным отверстием первой системы защитного слоя, выпускное отверстие второй системы защитного слоя находится в жидкостном соединении с обводной линией оборотного газа, и второй материал защитного слоя выполнен с возможностью удаления по меньшей мере части примесей иодистого винила из по меньшей мере части потока частично обработанного оборотного газа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[016] Некоторые конкретные примеры вариантов раскрытия данного изобретения могут быть поняты посредством отнесения, в частности, к следующему ниже описанию и прилагаемым чертежам.

[017] На Фиг. 1-4 схематически проиллюстрированы типовые варианты осуществления раскрытия данного изобретения.

[018] Хотя данное раскрытие допускает различные модификации и альтернативные формы, конкретные примеры вариантов осуществления изобретения проиллюстрированы на фигурах и описаны в данном документе более подробно. Тем не менее, следует понимать, что описание конкретных примеров вариантов осуществления изобретения не предназначено для ограничения данного изобретения конкретными раскрытыми формами, напротив, данное раскрытие охватывает все модификации и эквиваленты, как проиллюстрировано, в частности, прилагаемой формулой изобретения

ПОДРОБНОЕ ОПИСАНИЕ

[019] Было обнаружено, что если этиленоксид вступает в каталитическую реакцию в абсорбере этиленоксида в присутствии иодидсодержащего катализатора карбоксилирования, то могут образоваться газообразные иодидсодержащие примеси, которые выходят из абсорбера этиленоксида вместе с потоком оборотного газа. Эти газообразные иодидсодержащие примеси, в частности, алкилиодиды и иодистый винил, даже в небольших количествах могут отравлять катализатор эпоксидирования в реакторе эпоксидирования.

[020] Обработка потока оборотного газа посредством приведения потока в контакт с материалом защитного слоя, эффективная по меньшей мере для частичной абсорбции таких иодидсодержащих примесей, может уменьшить количество таких примесей в потоке оборотного газа и, таким образом, защитить производительность катализатора эпоксидирования, в частности, селективность и/или активность катализатора, а также продолжительность времени, в течение которого катализатор эпоксидирования может оставаться в реакторе эпоксидирования, прежде чем возникнет необходимость замены катализатора на свежий катализатор эпоксидирования.

[021] Следовательно, в данном документе описаны способы и связанные с ними системы производства этиленоксида, этиленкарбоната и/или этиленгликоля, в которых поток оборотного газа, содержащий примеси алкилиодида, например, метилиодида и/или этилиодида, и примеси иодистого винила, контактирует с первым материалом защитного слоя, который содержит серебро в количестве, составляющем от 2% до 10% по массе, осажденное на первом материале-носителе, для уменьшения количества примесей алкилиодида, присутствующих в потоке оборотного газа и получения потока частично обработанного оборотного газа. Поток частично обработанного оборотного газа затем контактирует со вторым материалом защитного слоя, который содержит второй материал-носитель, палладий и золото, для уменьшения количества примесей иодистого винила, присутствующих в потоке частично обработанного оборотного газа, и получения потока обработанного оборотного газа.

[022] Посредством использования способов и систем, раскрытых в данном документе, количество газообразных иодидсодержащих примесей, присутствующих в потоке оборотного газа, уменьшается до очень низких уровней, которые, по мнению авторов данного изобретения, необходимы для того, чтобы производительность катализатора эпоксидирования оставалась по-существу не восприимчивой к их присутствию. В частности, количество алкилиодида, присутствующего в потоке частично обработанного оборотного газа, составляет предпочтительно не более чем 6 ppbv (объемных частей на миллиард), более предпочтительно не более чем 5 ppbv, даже более предпочтительно не более чем 3 ppbv, даже более предпочтительно не более чем 2 ppbv, и наиболее предпочтительно не более чем 1. Также, количество иодистого винила, присутствующего в обработанном потоке оборотного газа, составляет предпочтительно не более чем 20 ppbv, предпочтительно не более чем 15 ppbv, предпочтительно не более чем 10 ppbv, более предпочтительно не более чем 5 ppbv, даже более предпочтительно не более чем 4 ppbv, даже более предпочтительно не более чем 3 ppbv, и наиболее предпочтительно не более чем 1 ppbv. Аналогично, общее количество алкилиодида и иодистого винила, присутствующих в обработанном потоке оборотного газа, подаваемом в реактор эпоксидирования, составляет предпочтительно не более чем 26 ppbv, предпочтительно не более чем 20 ppbv, предпочтительно не более чем 16 ppbv, предпочтительно не более чем 13 ppbv, предпочтительно не более чем 10 ppbv, более предпочтительно не более чем 7 ppbv, даже более предпочтительно не более чем 5 ppbv, наиболее предпочтительно не более чем 2 ppbv.

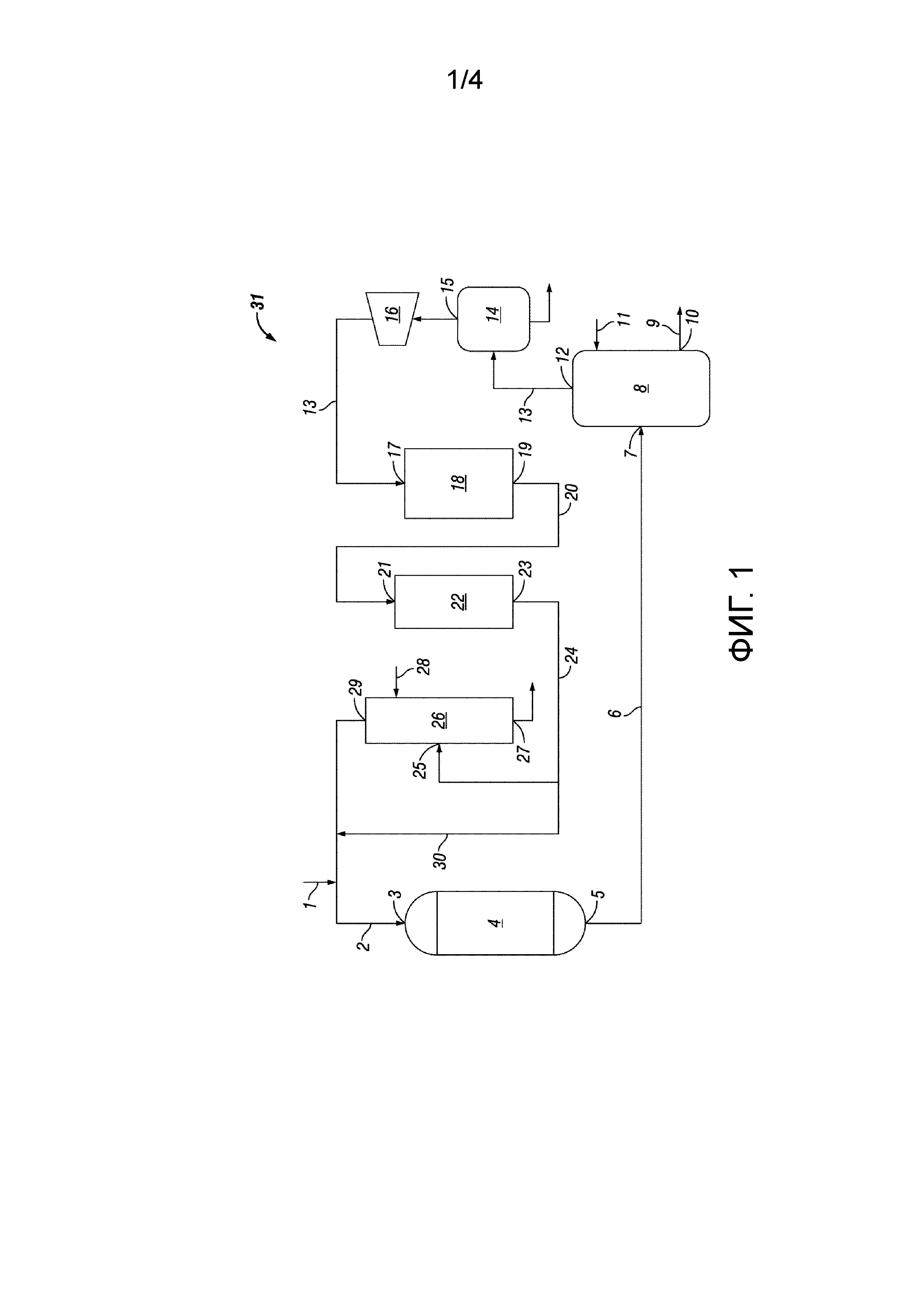

[023] Сделана ссылка на Фиг. 1, на которой проиллюстрирован схематический вид реакционной системы (31) для производства этиленкарбоната и/или этиленгликоля, в соответствии с вариантом осуществления раскрытия данного изобретения. Реакционная система (31), как правило, содержит реактор эпоксидирования (4), абсорбер этиленоксида (8), первую систему защитного слоя (18), вторую систему защитного слоя (22) и абсорбер диоксида углерода (26). Как это будет очевидно для специалистов в данной области техники, в качестве принципиальных схем эти фигуры не иллюстрируют все необходимые входы, выходы, рециркулирующие потоки и т.д., которые могут присутствовать в реакционной системе. Кроме того, на фигурах в данном документе, как будет понятно, элементы могут быть добавлены, заменены и/или устранены таким образом, чтобы получить любое количество дополнительных вариантов осуществления изобретения и последовательность, в которой различные сырьевые компоненты вводят в технологический процесс и в соответствующие им пункты введения, а также соединения потоков могут отличаться от проиллюстрированных. К тому же, как будет понятно, пропорции и относительный масштаб элементов, представленных на фигуре, предназначены для иллюстрации вариантов раскрытия данного изобретения и не ограничивают его сущность.

[024] Как проиллюстрировано на Фиг. 1, сырьевой поток газа для эпоксидирования (2) подается в реактор эпоксидирования (4) через впускное отверстие, например, впускное отверстие (3), которое находится в жидкостном соединении с обводной линией оборотного газа. Компоненты сырьевого потока газа для эпоксидирования (2) включают в себя по меньшей мере часть потока обработанного оборотного газа (24) и, как правило, также содержат этилен, кислород, балластный газ (например, метан или азот) и модификатор реакции (например, монохлорэтан, винилхлорид или дихлорэтан), который может подаваться в обводную линию оборотного газа через одно или большее количество впускных отверстий, например, через впускное отверстие (1).

[025] В реакторе эпоксидирования (4) этилен вступает в реакцию с кислородом в присутствии катализатора эпоксидирования с получением потока продукта реакции эпоксидирования (6), который, как правило, содержит этиленоксид, непрореагировавший этилен и кислород, модификатор реакции, балластный газ, различные побочные продукты реакции эпоксидирования (например, диоксид углерода и воду) и различные примеси. Поток продукта реакции эпоксидирования (6) выходит из реактора эпоксидирования (4) через выпускное отверстие, например, выпускное отверстие (5), которое находится в жидкостном соединении с впускным отверстием абсорбера этиленоксида (8), например, с впускным отверстием (7). Предпочтительно, перед подачей в абсорбер этиленоксида (8) поток продукта реакции эпоксидирования (6) охлаждается в одном или в большем количестве охладителей (не показаны), предпочтительно с выделением пара одного или большего количества уровней температуры.

[026] Поток продукта реакции эпоксидирования (6) и поток обедненного абсорбента (11) подаются в абсорбер этиленоксида (8). В абсорбере этиленоксида (8) продукт реакции эпоксидирования вступает в тесный контакт с обедненным абсорбентом в присутствии иодидсодержащего катализатора карбоксилирования, и более предпочтительно, в присутствии иодидсодержащего катализатора карбоксилирования и катализатора гидролиза. По меньшей мере часть и, предпочтительно, по-существу весь этиленоксид из продукта реакции эпоксидирования абсорбируется обедненным абсорбентом. Поток насыщенного абсорбента (9), который содержит этиленкарбонат и/или этиленгликоль, отбирается из абсорбера этиленоксида (8) через выпускное отверстие, например, выпускное отверстие (10) и необязательно может подаваться в один или в большее количество финишных реакторов (не показаны).

[027] Любые газы, не абсорбированные в абсорбере этиленоксида (8), отбирают вблизи верха или сверху абсорбера этиленоксида (8) в виде потока оборотного газа (13) через выпускное отверстие, например, через выпускное отверстие (12), которое находится в жидкостном соединении с обводной линией оборотного газа. Обводная линия оборотного газа содержит систему соединительных трубопроводов между выпускным отверстием (12) абсорбера этиленоксида (8) и впускным отверстием (3) реактора эпоксидирования (4) и также может содержать теплообменник(и), парожидкостный сепаратор, например, парожидкостный сепаратор (14) (например, сепараторную емкость, испарительную емкость и т.д.), компрессор оборотного газа, например, компрессор оборотного газа (16) и/или абсорбер диоксида углерода, например, абсорбер диоксида углерода (26).

[028] Поток оборотного газа (13) содержит примесь алкилиодида (например, метилиодид и/или этилиодид) и примесь иодистого винила из-за присутствия иодидсодержащего катализатора карбоксилирования в абсорбере этиленоксида (8) и условий реакции в нем. Как правило, поток оборотного газа (13) также содержит один или большее количество из: этилен, кислород, модификатор реакции, балластный газ, диоксид углерода и воду.

[029] Для уменьшения количества примесей иодидов, поток оборотного газа (13) подается в первую систему защитного слоя (18) через впускное отверстие, например, через впускное отверстие (17), которое находится в жидкостном соединении с обводной линией оборотного газа. В первой системе защитного слоя (18) поток оборотного газа (13) приводится в контакт с плотным слоем первого материала защитного слоя в емкости защитного слоя. Как упоминалось выше, первый материал защитного слоя содержит первый материал-носитель и осажденное на первом материале-носителе серебро в количестве, составляющем от 2% до 10% по массе. Посредством приведения в контакт потока оборотного газа (13) с первым материалом защитного слоя, по меньшей мере часть примесей алкилиодида удаляется из потока оборотного газа (13) с получением потока частично обработанного оборотного газа (20), который содержит уменьшенное количество примесей алкилиодида по сравнению с потоком оборотного газа (13). Поток частично обработанного оборотного газа (20) выходит из первой системы защитного слоя (18) через выпускное отверстие, например, через выпускное отверстие (19), которое находится в жидкостном соединении со второй системой защитного слоя (22), через впускное отверстие, например, через впускное отверстие (21). По меньшей мере часть потока частично обработанного оборотного газа (20) подается во вторую систему защитного слоя (22), при этом он приводится в контакт с плотным слоем второго материала защитного слоя в емкости защитного слоя. Как упоминалось выше, второй материал защитного слоя содержит второй материал-носитель, палладий и золото. Посредством приведения в контакт потока частично обработанного оборотного газа (20) со вторым материалом защитного слоя, по меньшей мере часть примесей иодистого винила удаляется из потока частично обработанного оборотного газа (20) с получением потока обработанного оборотного газа (24), который содержит уменьшенное количество примесей иодистого винила по сравнению с потоком оборотного газа (13). Поток обработанного оборотного газа (24) выходит из второй системы защитного слоя (22) через выпускное отверстие, например, через выпускное отверстие (23), которое находится в жидкостном соединении с обводной линией оборотного газа.

[030] Соответственно, первая система защитного слоя (18) и вторая система защитного слоя (22) расположены последовательно и могут быть расположены где угодно в обводной линии оборотного газа. Например, как проиллюстрировано на Фиг. 1, первая система защитного слоя (18) и вторая система защитного слоя (22) предпочтительно могут быть расположены в обводной линии оборотного газа между выпускным отверстием (12) абсорбера этиленоксида (8) и впускным отверстием абсорбера диоксида углерода (26), например, впускным отверстием (25), и более предпочтительно, между выпускным отверстием компрессора оборотного газа (16) и впускным отверстием (25) абсорбера диоксида углерода (26). Также, как проиллюстрировано на Фиг. 1, первая система защитного слоя (18) и вторая система защитного слоя (22) предпочтительно могут быть расположены в обводной линии оборотного газа между выпускным отверстием парожидкостного сепаратора (14), например, выпускным отверстием (15), и впускным отверстием (3) реактора эпоксидирования (4), и более предпочтительно, между выпускным отверстием (15) парожидкостного сепаратора (14) и впускным отверстием (25) абсорбера диоксида углерода (26). Также, как проиллюстрировано на Фиг. 1, первая система защитного слоя (18) и вторая система защитного слоя (22) предпочтительно могут быть расположены в обводной линии оборотного газа перед впускным отверстием (1), где в обводную линию оборотного газа может(гут) подаваться дополнительный(е) компонент(ы) сырьевого потока газа для эпоксидирования (2), например, этилен, кислород, балластный газ и/или модификатор реакции, или, в альтернативном варианте, после такого места, как проиллюстрировано, например, на Фиг. 3.

[031] Предпочтительно, как проиллюстрировано на Фиг. 1, по меньшей мере часть потока обработанного оборотного газа (24) подается в абсорбер диоксида углерода (26) через впускное отверстие, например, через впускное отверстие (25), одновременно с потоком оборотного абсорбента (28). В абсорбере диоксида углерода (26) поток обработанного оборотного газа приводится в контакт с потоком оборотного абсорбента (28). По меньшей мере часть диоксида углерода из потока обработанного оборотного газа абсорбируется потоком оборотного абсорбента и отбирается из абсорбера диоксида углерода (26) через выпускное отверстие, например, через выпускное отверстие (27). Часть потока обработанного оборотного газа, которая подавалась в абсорбер диоксида углерода (26), но которая не была абсорбирована потоком оборотного абсорбента, выходит через выпускное отверстие, например, через выпускное отверстие (29), и предпочтительно, повторно объединяется с какой-либо частью потока обработанного оборотного газа, который обходит абсорбер диоксида углерода (26) через байпас (30). Поток обработанного оборотного газа затем подается повторно к впускному отверстию (3) реактора эпоксидирования (4) в виде компонента сырьевого потока газа для эпоксидирования (2).

[032] Необязательно, один или большее количество устройств нагревания или охлаждения, например, теплообменник, может присутствовать в обводной линии оборотного газа в целях изменения температуры потока оборотного газа (13) (например, чтобы получить поток оборотного газа (13) для первой системы защитного слоя (18) при оптимальной температуре), в целях изменения температуры потока частично обработанного оборотного газа (20) (например, чтобы получить поток частично обработанного оборотного газа (20) для второй системы защитного слоя (22) при оптимальной температуре), и/или в целях изменения температуры потока обработанного оборотного газа (24) (например, чтобы получить поток обработанного оборотного газа (24) для реактора эпоксидирования (4)) или также для любой обработки потока обработанного оборотного газа до его подачи в реактор эпоксидирования (4).

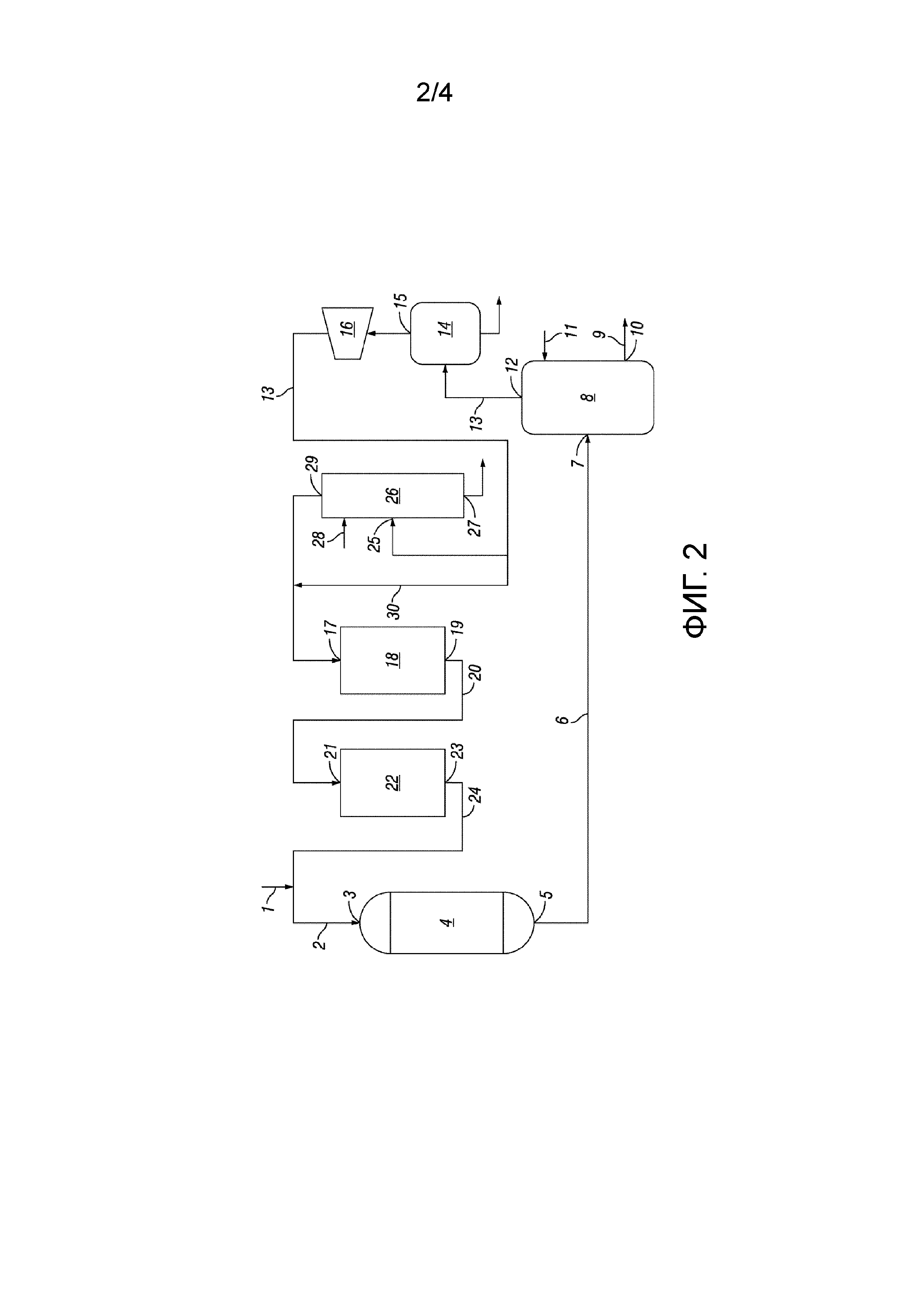

[033] На Фиг. 2 проиллюстрирован схематический вид реакционной системы (31) для производства этиленкарбоната и/или этиленгликоля, аналогичный проиллюстрированному на Фиг. 1 за исключением того, что первая система защитного слоя (18) и вторая система защитного слоя (22) расположены в обводной линии оборотного газа после абсорбера диоксида углерода (26). Как проиллюстрировано на Фиг. 2, по меньшей мере часть потока оборотного газа (13) подается во впускное отверстие (25) абсорбера диоксида углерода (26), при этом оставшаяся часть потока оборотного газа (13) (если таковая имеется) обходит абсорбер диоксида углерода (26) через байпас (30). Часть потока оборотного газа, которая подавалась в абсорбер диоксида углерода (26), но которая не была абсорбирована потоком оборотного абсорбента, выходит через выпускное отверстие (29), и предпочтительно повторно объединяется с любой частью потока оборотного газа, который обходит абсорбер диоксида углерода (26) через байпас (30) и подается во впускное отверстие (17) первой системы защитного слоя (18). Поток частично обработанного оборотного газа (20) выходит из первой системы защитного слоя (18) через выпускное отверстие (19) и подается во вторую систему защитного слоя (22) через впускное отверстие (21). Поток обработанного оборотного газа (24) выходит из второй системы защитного слоя (22) через выпускное отверстие (23), которое находится в жидкостном соединении с обводной линией оборотного газа, и возвращается во впускное отверстие (3) реактора эпоксидирования (4) в виде компонента сырьевого потока газа для эпоксидирования (2).

[034] На Фиг. 3 проиллюстрирован схематический вид реакционной системы (31) для производства этиленкарбоната и/или этиленгликоля, аналогичный проиллюстрированному на Фиг. 2 за исключением того, что первая система защитного слоя (18) и вторая система защитного слоя (22) расположены в обводной линии оборотного газа после впускного отверстия (1), где в обводную линию оборотного газа могут подаваться один или большее количество дополнительных компонентов сырьевого потока газа для эпоксидирования (2), например, этилен, кислород, балластный газ и/или модификатор реакции.

[035] На Фиг. 4 проиллюстрирован схематический вид реакционной системы (31) для производства этиленкарбоната и/или этиленгликоля, аналогичный проиллюстрированному на Фиг. 1 за исключением того, что первая и вторая системы защитного слоя, каждая содержит множество емкостей защитного слоя. Как проиллюстрировано на Фиг. 4, поток оборотного газа (13) подается через впускное отверстие (17a) в первую систему защитного слоя, содержащую две емкости защитного слоя (18a) и (18b), каждая из которых содержит плотный слой первого материала защитного слоя. Поток газа, выходящий из емкости защитного слоя (18a) через выпускное отверстие (19a), в дальнейшем подается в емкость защитного слоя (18b) через впускное отверстие (17b). Поток частично обработанного оборотного газа (20) выходит из первой системы защитного слоя через выпускное отверстие (19b) и подается через впускное отверстие (21a) во вторую систему защитного слоя, содержащую две емкости защитного слоя (22a) и (22b), каждая из которых содержит плотный слой второго материала защитного слоя. Поток газа, выходящий из емкости защитного слоя (22a) через выпускное отверстие (23a), в дальнейшем подается в емкость защитного слоя (22b) через впускное отверстие (21b). Поток обработанного оборотного газа (24) выходит из второй системы защитного слоя через выпускное отверстие (23b), которое находится в жидкостном соединении с обводной линией оборотного газа. Предпочтительно, по меньшей мере часть потока обработанного оборотного газа (24) подается в абсорбер диоксида углерода (26) перед тем, как возвращается во впускное отверстие (3) реактора эпоксидирования (4) в виде компонента сырьевого потока газа для эпоксидирования (2).

[036] Как упоминалось выше, реакционные системы по данному изобретению содержат две или большее количество систем защитного слоя, расположенных последовательно (например, первую систему защитного слоя, вторую систему защитного слоя и т.д.), причем каждая система защитного слоя содержит впускное отверстие, выпускное отверстие и одну или большее количество емкостей защитного слоя, каждая из которых содержит слой материала защитного слоя. Соответственно, впускное отверстие первой системы защитного слоя находится в жидкостном соединении с обводной линией оборотного газа таким образом, что по меньшей мере часть потока оборотного газа из абсорбера этиленоксида подается (прямо или косвенно) в первую систему защитного слоя. Внутри первой системы защитного слоя, поток оборотного газа проходит через одну или большее количество емкостей защитного слоя и контактирует с первым материалом защитного слоя, посредством чего удаляются алкильные примеси. Поток частично обработанного оборотного газа удаляется из выпускного отверстия первой системы защитного слоя и подается во впускное отверстие второй системы защитного слоя. Внутри второй системы защитного слоя, поток частично обработанного оборотного газа проходит через одну или большее количество емкостей защитного слоя и контактирует со вторым материалом защитного слоя, посредством чего удаляется иодистый винил. Поток обработанного оборотного газа удаляется из выпускного отверстия второй системы защитного слоя. Указанный поток обработанного оборотного газа будет содержать пониженное количество примесей алкилиодида и иодистого винила по сравнению с потоком оборотного газа. Соответственно, выпускное отверстие второй системы защитного слоя находится в жидкостном соединении с обводной линией оборотного газа таким образом, что по меньшей мере часть потока обработанного оборотного газа из второй системы защитного слоя подается (прямо или косвенно) во впускное отверстие реактора эпоксидирования.

[037] Каждая система защитного слоя предпочтительно содержит две или большее количество емкостей защитного слоя. Необязательно, каждая система защитного слоя содержит более чем две, например, три или четыре емкости защитного слоя. Число емкостей защитного слоя, содержащихся внутри каждой системы защитного слоя, может быть одним и тем же или различным. Внутри данной системы защитного слоя, емкости защитного слоя могут быть расположены параллельно со связанными с ними средствами переключения, позволяющими переключать технологический процесс между емкостями, тем самым поддерживая непрерывный рабочий процесс. В альтернативном варианте, емкости защитного слоя внутри системы защитного слоя могут быть расположены одна за другой или одна за другой в последовательном порядке, со связанными с ними клапанами, как описано в совместной заявке EP 15200254.9, которая включена в данный документ посредством ссылки.

[038] Емкости защитного слоя, подходящие для использования в данном раскрытии, включают в себя любую емкость, в которой может удерживаться слой материала защитного слоя и через которую может проходить поток оборотного газа таким образом, что поток газа входит в контакт с материалом защитного слоя. Предпочтительно, емкость защитного слоя представляет собой реактор с неподвижным слоем, например, осевой реактор с неподвижным слоем, при этом поток газа контактирует с материалом защитного слоя в виде осевого потока; или реактор с неподвижным слоем с радиальным течением, при этом поток газа подается из впускного отверстия к внешней стороне неподвижного слоя и проходит через неподвижный слой к центру емкости защитного слоя, а затем к выпускному отверстию. Реактор с неподвижным слоем с радиальным течением, в частности, является предпочтительным, потому что он, как правило, будет производить меньший перепад давления через слой материала защитного слоя. Другие подходящие виды емкостей защитного слоя будут очевидны специалистам в данной области техники и должны рассматриваться в пределах объема данного раскрытия.

[039] Не желая привязываться к какой-либо конкретной теории, предположили, что посредством приведения в контакт потока газа, содержащего примесь алкилиодида и/или примесь иодистого винила, с первым и/или вторым материалом защитного слоя по данному раскрытию, по меньшей мере часть примесей алкилиодида и/или примесей иодистого винила, присутствующих в потоке газа, удаляется химическими или физическими способами, включая, но не ограничиваясь: реакцию с примесями и абсорбцию примесей.

[040] Рабочие условия внутри одной или большего количества емкостей защитного слоя в данной системе защитного слоя могут регулироваться в соответствии с общими условиями обработки. Также, рабочие условия в каждой системе защитного слоя могут быть одними и те же или различными, в зависимости, например, от материала защитного слоя, содержащегося в ней, или типа примесей, которые необходимо удалить. В целом, давление в одной или в большем количестве емкостей защитного слоя в системе защитного слоя определяется давлением в обводной линии оборотного газа. Предпочтительно, рабочее давление может находиться в диапазоне от 1 до 4 МПа (эталон), более предпочтительно от 2 до 3 МПа (эталон). К тому же, емкость защитного слоя в системе защитного слоя, как правило, работает при повышенной температуре (по сравнению с температурой окружающей среды).

[041] Предпочтительно, одна или большее количество емкостей защитного слоя в первой системе защитного слоя работают при температуре, составляющей по меньшей мере 80°C, более предпочтительно, по меньшей мере 100°C, даже более предпочтительно, по меньшей мере 115°C, наиболее предпочтительно, по меньшей мере 120°C. Также, одна или большее количество емкостей защитного слоя в первой системе защитного слоя предпочтительно работают при температуре, составляющей не более чем 145°C, более предпочтительно, не более чем 140°C, наиболее предпочтительно, не более чем 135°C, или от 100°C до 145°C, или от 115°C до 140°C, или от 120°C до 135°C.

[042] Предпочтительно, одна или большее количество емкостей защитного слоя во второй системе защитного слоя работают при температуре, составляющей по меньшей мере 65°C, более предпочтительно, по меньшей мере 70°C, наиболее предпочтительно, по меньшей мере 83°C. Также, одна или большее количество емкостей защитного слоя во второй системе защитного слоя предпочтительно работают при температуре, составляющей не более чем 95°C, более предпочтительно, не более чем 90°C, наиболее предпочтительно, не более чем 87°C или от 65°C до 95°C, или от 70°C до 90°C, или от 83°C до 87°C.

[043] Каждая емкость защитного слоя содержит слой материала защитного слоя. Предпочтительно, чтобы все емкости защитного слоя внутри одной системы защитного слоя содержали один и тот же материал защитного слоя. Подходящие размеры слоя материала защитного слоя могут быть легко определены с использованием известных инженерных решений. Предпочтительно, емкость защитного слоя содержит материал защитного слоя, присутствующий в слое, размер которого определен для обеспечения времени контактирования материала защитного слоя с входящим потоком газа, что является достаточным для обеспечения желаемой степени удаления примесей алкилиодида и/или иодистого винила из потока газа.

[044] В соответствии с данным раскрытием, одна или большее количество емкостей защитного слоя в первой системе защитного слоя содержат первый материал защитного слоя, который содержит первый материал-носитель и осажденное на первом материале-носителе серебро в количестве, составляющем от 2% до 10% по массе. Соответственно, первый материал-носитель может содержать оксид алюминия, диоксид титана, диоксида циркония, диоксид кремния, активированный уголь или любую комбинацию вышеуказанных. Предпочтительно, первый материал-носитель содержит оксид алюминия, в частности, гамма-оксид алюминия. Подходящий первый материал-носитель может иметь площадь поверхности, составляющую более чем 20 м2/г по отношению к массе материала-носителя, или по меньшей мере 25 м2/г, или по меньшей мере 50 м2/г, или по меньшей мере 75 м2/г, или по меньшей мере 100 м2/г, или по меньшей мере 125 м2/г, или не более чем 1200 м2/г, или не более чем 500 м2/г, или не более чем 300 м2/г, или не более чем 200 м2/г, или не более чем 175 м2/г, или от 20 м2/г до 1200 м2/г, или от 50 м2/г до 500 м2/г, или от 75 м2/г до 300 м2/г, или от 100 м2/г до 200 м2/г, или от 125 м2/г до 175 м2/г, исходя из того же. Используемый в данном документе термин «площадь поверхности» следует понимать, как относящийся к площади поверхности материала-носителя, измеренной согласно способу B.E.T. (Brunauer, Emmett and Teller), подробно описанному в Brunauer, S., Emmet, P. Y. and Teller, E., J. Am. Chem. Soc., 60, стр. 309-316 (1938).

[045] Подходящие для первого материала-носителя формы включают в себя любые из широкого разнообразия форм, известные для таких материалов, которые включают в себя, но не ограничиваются только ими: частицы, таблетки, агломераты, пластины, куски, гранулы, кольца, шары, колеса вагонов, трапециевидные тела, тороидальной формы, амфорной формы, кольца, кольца Рашига, соты, монолиты, седла, цилиндры, полые цилиндры, многолопастные цилиндры, поперечно-разделенные полые цилиндры (например, цилиндры, имеющие по меньшей мере одно соединение, пролегающее между стенками), цилиндры, имеющие газовые каналы от боковой стенки до боковой стенки, цилиндры, имеющие два или более газовых канала, и ребристые или оребренные структуры. Хотя цилиндры часто являются круглыми, могут быть применимы другие поперечные сечения, например, овальные, шестиугольные, четырехугольные, трехсторонние и многодольные. Предпочтительно, первый материал-носитель является сферическим. Используемый в данном документе термин «сферический» относится к материалу-носителю, который, при наблюдении под сканирующим электронным микроскопом, имеет отношение большой оси к малой оси от 1,0 до 1,25. Предпочтительно, первый материал-носитель представляет собой сферический материал-носитель и имеет диаметр, составляющий менее чем 2 мм, или 1,8 мм или менее, или 1,6 мм или менее, или 1,5 мм или менее, или 1,3 мм или менее, или 1,0 мм или менее, или диаметр от 0,25 мм до менее чем 2 мм, или от 0,5 мм до менее чем 2 мм, или от 0,75 мм до менее чем 2 мм, или от 1 мм до менее чем 2 мм, или от 0,25 мм до 1,5 мм, или от 0,5 мм до 1,5 мм, или от 0,75 мм до 1,5 мм, или от 1 мм до 1,5 мм.

[046] Первый материал защитного слоя также содержит серебро, осажденное на первом материале-носителе в количестве, составляющем по меньшей мере 2% по массе и не более чем 10% по массе, рассчитанном как количество серебра по отношению к общей массе первого материала защитного слоя. Предпочтительно, первый материал защитного слоя содержит серебро в количестве, составляющем от 2% до 10% по массе, или от 2% до 9% по массе, или от 2% до 8% по массе, или от 2% до 7% по массе, или от 2% до 6% по массе, или от 3% до 9%, или от 3% до 8%, или от 3% до 7%, или от 3% до 6%, или от 4% до 8% по массе, или от 4,5% до 7% по массе, или не более чем 8% по массе, или не более чем 7% по массе, или не более чем 6% по массе, исходя из того же. Хотя первый материал защитного слоя может содержать серебро в количестве, превышающем 10% по массе, предпочтительно использовать серебро в количестве, составляющем 10% по массе или менее, так как от дополнительного добавления серебра можно извлечь мало пользы.

[047] Необязательно, первый материал защитного слоя также содержит по меньшей мере один из: щелочной металл, щелочноземельный металл или их комбинацию. Предпочтительно, щелочной металл может быть выбран из следующих: натрий, калий, литий, рубидий, цезий и их комбинации, в частности, натрий и калий. Предпочтительно, щелочноземельный металл может быть выбран из следующих: кальций, магний, стронций, барий и их комбинации. Конкретные формы, в которых предлагается щелочной и/или щелочноземельный металл, не ограничены и могут включать в себя любую из широкого разнообразия известных форм. Например, щелочной и/или щелочноземельный металл может быть предложен в виде соответствующего иона (например, катиона), или в виде соединения (например, солей щелочного металла, солей щелочноземельного металла и т.д.). В целом, подходящими соединениями являются те, которые могут быть растворены в соответствующем растворителе, например, в водосодержащем растворителе. Не желая привязываться к какой-либо конкретной теории, предположили, что щелочные или щелочноземельные металлы понижают количество кислотных участков, присутствующих на поверхности материала-носителя, которые могут вступать во взаимодействие с углеводородом, например, с этиленом, с образованием нежелательных побочных продуктов.

[048] Как будет очевидно для специалистов в данной области техники, наряду с тем, что в процессе приготовления первого материала защитного слоя может быть предусмотрена конкретная форма щелочного и/или щелочноземельного металла, возможно, что в процессе условий приготовления первого материала защитного слоя и/или в процессе использования, изначально существующая конкретная форма может превратиться в другую форму. В действительности, сразу после осаждения на материале-носителе и/или в процессе использования первого материала защитного слоя, конкретная форма щелочного и/или щелочноземельного металла может быть не известна. Кроме того, во многих случаях, аналитических методов может быть недостаточно для точной идентификации существующей формы. Следовательно, данное раскрытие не ограничивается точной формой щелочного и/или щелочноземельного металла, которые могут в конечном итоге присутствовать на первом материале защитного слоя в процессе использования. Кроме того, следует понимать, что хотя в процессе приготовления может быть использовано конкретное соединение (например, гидроксид калия добавляют к пропиточному раствору), возможно, что противоположный ион, добавленный в процессе приготовления первого материала защитного слоя, может отсутствовать в готовом первом материале защитного слоя (например, первый материал защитного слоя, изготовленный с использованием пропиточного раствора, содержащего гидроксид калия, может быть проанализирован как содержащий калий, но не гидроксид калия, в готовом первом материале защитного слоя).

[049] В случае, если содержится, щелочной металл, щелочноземельный металл или их комбинация может быть осаждена на первом материале-носителе в количестве, составляющем по меньшей мере 0,1% по массе и не более чем 5% по массе, рассчитанном как количество элемента по отношению к общей массе первого материала защитного слоя. Предпочтительно, первый материал защитного слоя содержит щелочной металл, щелочноземельный металл или их комбинацию в количестве, составляющем от 0,1% до 5% по массе, или от 0,2% до 4% по массе, или от 0,3% до 3% по массе, или от 0,4% до 2% по массе, или от 0,5% до 1% по массе или по меньшей мере 0,1% по массе, или по меньшей мере 0,2% по массе, или по меньшей мере 0,3% по массе, или по меньшей мере 0,4% по массе, или по меньшей мере 0,5% по массе, или не более чем 5%, или не более чем 4%, или не более чем 3%, или не более чем 2%, исходя из того же. Для удобства, количество щелочного или щелочноземельного металла, осажденного на первом материале-носителе, измеряется как элементарное, независимо от формы, в которой он присутствует. Хотя первый материал защитного слоя может содержать щелочной металл, щелочноземельный металл или их комбинацию в количестве, превышающем 5% по массе, предпочтительно применять щелочной металл, щелочноземельный металл или их комбинацию в количестве, составляющем 5% по массе или менее, так как от дополнительного добавления щелочного металла, щелочноземельного металла или их комбинации можно извлечь мало пользы.

[050] Следует понимать, что количество щелочного и/или щелочноземельного металла, осажденного на первом материале-носителе, не обязательно является общим количеством щелочного и/или щелочноземельного металла, присутствующего в первом материале защитного слоя. Скорее, осажденное количество отражает количество, которое было добавлено в материал-носитель (например, посредством пропитки). По-существу, количество щелочного и/или щелочноземельного металла, осажденного на материале-носителе, не включает в себя какое-либо количество щелочных и/или щелочноземельных металлов, которые могут быть заключены в материале-носителе, например, посредством прокаливания, или не являются извлекаемыми подходящим растворителем, например, водой или низшим алканолом, или амином, или их смесью. Также понятно, что источником щелочного и/или щелочноземельного металла может быть сам материал-носитель. То есть, материал-носитель может содержать извлекаемые количества щелочного и/или щелочноземельного металла, которые можно извлечь подходящим растворителем, например, водой или низшим алканолом, получая, таким образом, раствор, из которого щелочной и/или щелочноземельный металл может быть осажден или повторно осажден на материале-носителе.

[051] Для анализа количеств серебра и щелочного и/или щелочноземельного металла, осажденного на материале-носителе, могут применяться хорошо известные способы. Квалифицированный специалист может использовать, например, материальные балансы для определения количеств любого из этих осажденных компонентов. Например, если материал-носитель взвешен до и после осаждения серебра и щелочного или щелочноземельного металла, тогда разница двух масс будет равна количеству серебра и щелочного или щелочноземельного металла, осажденному на материал-носитель, из которого можно рассчитать количество осажденного щелочного и/или щелочноземельного металла. Кроме того, количество осажденного серебра и щелочного и/или щелочноземельного металла можно рассчитать исходя из соотношения концентрации серебра и щелочного или щелочноземельного металла, включенного в пропиточный(е) раствор(ы) и общей массы в готовом первом материале защитного слоя.

[052] В альтернативном варианте, количество щелочного и/или щелочноземельного металла, осажденного на материале-носителе, также можно определить известными способами выщелачивания, при этом количество металлических выщелачивателей, присутствующих в материале-носителе, и количество металлических выщелачивателей, присутствующих в первом материале защитного слоя, определяются отдельно и разница между двумя значениями измерений отражает общее количество щелочного или щелочноземельного металла, осажденного на материале-носителе. Например, количество щелочного металла, осажденного на материале-носителе, может быть определено посредством отдельного выщелачивания 10-граммового образца материала-носителя и 10-граммового образца первого материала защитного слоя с использованием 100 мл 10% мас. азотной кислоты в течение 30 минут при 100°C (1 атм.) и определения количества щелочного металла, присутствующего в экстрактах, с использованием стандартных методов атомной абсорбционной спектроскопии. Разница в значениях измерений между материалом-носителем и первым материалом защитного слоя отражает количество щелочного металла, осажденное на материале-носителе.

[053] Конкретный способ, которым получают первый материал защитного слоя, как правило, не ограничен, и следовательно, может быть использован любой известный способ приготовления, при условии, что серебро и, необязательно, щелочной и/или щелочноземельный металл осаждены на материале-носителе соответствующим образом. В целом, первый материал защитного слоя может быть приготовлен посредством приведения в контакт (например, пропитывания) первого материала-носителя с одним или большим количеством растворов, содержащих серебро и, необязательно, по меньшей мере один из указанных: щелочной металл, щелочноземельный металл или их комбинацию; и в дальнейшем осаждая серебро и щелочной и/или щелочноземельный металл (если присутствует) на материале-носителе, как правило, посредством нагревания пропитанного материала-носителя. Для дополнительного описания способов пропитывания можно сделать ссылку на Патенты США №№ 4761394, 4766105, 5380697, 5739075, 6368998 и 6656874, которые включены в данный документ посредством ссылки. Кроме того, касаемо дополнительного раскрытия подходящих первых материалов защитного слоя, может быть сделана ссылка на совместную заявку EP15200267.1, которая включена в данный документ посредством ссылки.

[054] Во второй системе защитного слоя, одна или большее количество емкостей защитного слоя содержат второй материал защитного слоя, который содержит второй материал-носитель, палладий (Pd) и золото (Au). Что касается подходящих вторых материалов-носителей, то такие материалы-носители, как правило, известны в данной области техники. Конкретный материал-носитель, используемый во втором материале защитного слоя, особо не ограничивается и, следовательно, может быть использован любой из обычных материалов-носителей, используемых ранее для приготовления катализаторов палладий-золото, которые, как правило, используют в производстве винилацетата посредством парофазной реакции этилена, уксусной кислоты и кислорода. Иллюстративными для таких материалов-носителей являются те, которые содержат диоксид кремния, оксид алюминия, диоксид кремния - оксид алюминия, гель диоксида кремния, кремниевую кислоту, соли кремниевой кислоты, карбид кремния, диоксид титана, оксид циркония, триоксид вольфрама, пемзу, оксид магния, цеолиты и их комбинации. Предпочтительно, второй материал-носитель содержит диоксид кремния, а также может содержать или может не содержать оксид алюминия. В этих вариантах осуществления изобретения, содержание диоксида кремния во втором материале-носителе может быть по меньшей мере 50% мас., более типично по меньшей мере 90% мас., исходя из массы материала-носителя. Часто, содержание диоксида кремния во втором материале-носителе составляет не более чем 99,99% мас., более часто, не более чем 99,9% мас., исходя из того же.

[055] Подходящие для второго материала-носителя формы включают в себя любые из широкого разнообразия форм, известные для таких материалов, которые включают в себя, но не ограничиваются только ими: частицы, таблетки, агломераты, пластины, куски, гранулы, кольца, шары, колеса вагонов, трапециевидные тела, тороидальной формы, амфорной формы, кольца, кольца Рашига, соты, монолиты, седла, цилиндры, полые цилиндры, многолопастные цилиндры, поперечно-разделенные полые цилиндры (например, цилиндры, имеющие по меньшей мере одно соединение, пролегающее между стенками), цилиндры, имеющие газовые каналы от боковой стенки до боковой стенки, цилиндры, имеющие два или более газовых канала, и ребристые или оребренные структуры. Хотя цилиндры часто являются круглыми, могут быть применимы другие поперечные сечения, например, овальные, шестиугольные, четырехугольные, трехсторонние и многодольные. Кроме того, размер второго материала-носителя в целом не ограничен и может включать в себя любой размер, подходящий для использования в емкости защитного слоя. Предпочтительно, второй материал-носитель имеет форму частиц или сфер, имеющих диаметр, составляющий от около 2 до 10 мм, или от 3 до 9 мм, или от 4 до 7 мм.

[056] Подходящий второй материал защитного слоя также содержит палладий в количестве, составляющем по меньшей мере 0,1% по массе и не более чем 3% по массе, рассчитанном как количество палладия по отношению к общей массе второго материала защитного слоя. Предпочтительно, второй материал защитного слоя содержит палладий в количестве, составляющем от 0,1% до 3% по массе, или от 0,5% до 2,5% по массе, или от 0,5% до 2,2% по массе, или от 0,8% до 2,2% по массе, или от 1% до 2% по массе, или не более чем 3% по массе, или не более чем 2,5% по массе, или не более чем 2,2% по массе, или не более чем 2% по массе, исходя из того же. Используемый в данном документе термин, если не указано иное, «общая масса второго материала защитного слоя» следует понимать, как относящийся к массе материала-носителя и всех компонентов, осажденных на нем, включая палладий и золото.

[057] Помимо палладия, второй материал защитного слоя также содержит золото в количестве, составляющем по меньшей мере 0,1% по массе и не более чем 3% по массе, рассчитанном как количество золота по отношению к общей массе второго материала защитного слоя. Предпочтительно, второй материал защитного слоя содержит золото в количестве, составляющем от 0,1% до 3% по массе, или от 0,1% до 2,5% по массе, или от 0,5% до 2% по массе, или от 0,5% до 1,5% по массе, или от 0,7% до 1,2% по массе, или от 0,5% до 1% по массе, или от 0,7% до 1% по массе, или не более чем 3% по массе, или не более чем 2,5% по массе, или не более чем 2% по массе, или не более чем 1,5% по массе, или не более чем 1% по массе, исходя из того же. Одним из примеров подходящего второго материала защитного слоя является KL7905, который представляет собой сферический материал, содержащий палладий и золото на носителе из диоксида кремния, поставляемый на рынок компанией CRI Catalyst.

[058] Конкретным способом приготовление второго материала защитного слоя не ограничивается, и таким образом, может применяться любой известный способ приготовления, при условии, что палладий и золото соответствующим образом предусмотрены на материале-носителе. В целом, второй материал защитного слоя может быть приготовлен посредством пропитывания второго материала-носителя одним или большим количеством водных пропиточных растворов, содержащих палладий и золото. Также, пропитанный материал-носитель необязательно может контактировать с осадителем для осаждения палладия и/или золота из такого(их) пропиточного(ых) раствора(ов) и/или может контактировать с восстановителем для превращения палладия и/или золота в молекулы металла. Используемая в данном документе фраза «пропитка материала-носителя одним или большим количеством водных пропиточных растворов, содержащих палладий и золото» и аналогичная или схожая терминология означает, что второй материал-носитель пропитан в одну или в несколько стадий одним водным пропиточным раствором, содержащим палладий и золото; или пропитан в несколько стадий двумя или большим количеством водных пропиточных растворов, при этом каждый водный пропиточный раствор содержит по меньшей мере один компонент, выбранный из палладия и золота, при условии, что палладий и золото будут отдельно обнаружены по меньшей мере в одном из водных пропиточных растворов. Кроме того, как известно в данной области техники, последовательность приведения в контакт материала-носителя с одним или большим количеством водных пропиточных растворов, содержащих палладий и золото, может варьироваться. Таким образом, пропитка палладием и золотом может осуществляться по случайному совпадению или последовательно. Более подробно применимые материалы и способы могут включать в себя те, которые раскрыты в 4048096 США, 5179057 США, 5189004 США, 7425647 США, WO 1999008790 и WO 1999008791, которые включены в данный документ посредством ссылки. Кроме того, для дополнительного раскрытия подходящих вторых материалов защитного слоя, можно сделать ссылку на совместную заявку EP15200272.1, которая включена в данный документ посредством ссылки.

[059] Необязательно, второй материал-носитель должен быть промыт и/или обработан до или после пропитки. Любой способ, известный в данной области техники для промывки и/или обработки, может быть использован в соответствии с данным раскрытием, при условии, что такой способ не оказывает отрицательного влияния на производительность второго материала защитного слоя. Сделана ссылка на патенты США. №№ 7030056 и 7425647, которые включены в данный документ посредством ссылки.

[060] Хотя вторые материалы защитного слоя, подходящие для использования в контексте данного изобретения, как правило, получают посредством пропитывания второго материала-носителя одним или большим количеством водных растворов (обычно называемых «водный(е) пропиточный(е) раствор(ы)»), содержащих палладий и золото, данное раскрытие не ограничивается каким-либо конкретным способом приготовления. Следовательно, может быть использован любой известный способ приготовления при условии, что палладий, золото и любые другие необязательные компоненты (если таковые имеются) подходящим образом предусмотрены на материале-носителе.

[061] После пропитки второго материала-носителя одним или большим количеством водных пропиточных растворов, второй материал-носитель необязательно может контактировать с осадителем. Подходящий осадитель может включать в себя, например, силикаты щелочных металлов, гидроксиды щелочных металлов, бикарбонаты щелочных металлов, карбонаты щелочных металлов и их комбинации. Подходящими щелочными металлами являются литий, натрий, калий и их комбинации. Предпочтительно, осадителем является силикат натрия, например, метасиликат натрия и гидратированный метасиликат натрия. Подходящие осадители и способы осаждения известны из Патентов США №№ 4048096, 5179057, 5189004, 7030056 и 7425647, которые включены в данный документ посредством ссылки.

[062] Необязательно, после пропитки второго материала-носителя одним или большим количеством водных пропиточных растворов или после осаждения, носитель может контактировать с восстановителем. Подходящий восстановитель может включать в себя, например, диборан; амины, например, аммиак и гидразин; карбоновые кислоты и их соли, например, щавелевую кислоту, оксалат калия, муравьиную кислоту, формиат калия, цитрат аммония; альдегиды, например, формальдегид, ацетальдегид; пероксид водорода; восстанавливающие сахара, например, глюкозу; спирты, отличные от восстанавливающих сахаров, например, метанол и этанол; многоатомные фенолы, например, гидрохинон и катехол; водород; монооксид углерода; олефины, например, этилен, пропилен и изобутилен; боргидрид натрия; и их комбинации. Подходящие восстановители и способы восстановления известны из Патентов США №№ 4048096, 5179057, 5189004, 7030056 и 7425647, которые включены в данный документ посредством ссылки.

[063] В другом варианте осуществления изобретения, палладий и золото осаждаются и восстанавливаются до молекул металла в одну стадию, следуя, например, порядку, описанному в WO 1999008790 и WO 1999008791, которые включены в данный документ посредством ссылки.

[064] Необязательно, вторые материалы защитного слоя, подходящие для использования в контексте данного изобретения, также могут содержать щелочной металл. Как правило, такой второй материал защитного слоя может быть приготовлен посредством пропитки второго материала-носителя (или второго материала защитного слоя, содержащего палладий и золото) источником щелочного металла, например, раскрытым в Патентах США №№. 4048096, 5179057 и 5189004, которые включены в данный документ посредством ссылки. Подходящие источники щелочного металла включают в себя, например, карбонаты щелочных металлов и карбоксилаты щелочных металлов. Карбоксилат щелочного металла, как правило, получают из монокарбоновой кислоты, например, масляной кислоты, пропионовой кислоты и, предпочтительно, уксусной кислоты. Щелочной металл может быть любым одним или несколькими из следующих: литий, натрий, калий, рубидий и цезий. Предпочтительно, щелочным металлом является калий. Предпочтительным карбоксилатом щелочного металла является ацетат калия. Количество карбоксилата щелочного металла, как правило, таково, что содержание щелочного металла во втором материале защитного слоя находится в диапазоне, составляющем от 0,1 до 5 моль/кг, более предпочтительно от 0,2 до 2 моль/кг, например 340 ммоль/кг, или 585 ммоль/кг, или 765 ммоль/кг, или 1560 ммоль/кг.

[065] Необязательно, на определенных этапах приготовления второго материала защитного слоя может быть желательным выполнить стадию высушивания. Высушивание, как правило, выполняют при температуре в диапазоне, составляющем от 50 до 300°C, более типично, в диапазоне, составляющем от 80 до 150°C, например 90°C, или 115°C, или 120°C, с применением инертного газа, например, азота или гелия, или воздуха.

[066] Способы по данному раскрытию также включают в себя приведение в контакт сырьевого потока газа для эпоксидирования, содержащего этилен, кислород и по меньшей мере часть потока обработанного оборотного газа, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид. Хотя технологический процесс эпоксидирования может осуществляться различными известными способами, предпочтительно осуществлять технологический процесс эпоксидирования как непрерывный газофазный процесс, при этом сырьевой поток газа для эпоксидирования контактирует с катализатором эпоксидирования в газовой фазе в реакторе эпоксидирования. В следующем ниже описании также предложена подробная информация о катализаторе эпоксидирования, реакторе эпоксидирования, сырьевом потоке газа для эпоксидирования и технологическом процессе эпоксидирования.

[067] Подходящие катализаторы эпоксидирования, которые могут применяться, известны в данной области техники и, как правило, содержат носитель и осажденное на носителе серебро и, необязательно, один или большее количество промоутеров, например, рениевый промоутер, промоутер из щелочного металла и т.д. Подробные методики приготовления носителей и катализаторов эпоксидирования широко известны в данной области техники. Для дополнительного раскрытия, касаемо подходящих катализаторов эпоксидирования и методик их приготовления, можно сделать ссылку, например, на Патенты США №№ 4761394, 8921586 и 8932979 и Патентные публикации №№ 20080281118 и 20110034710, которые включены в данный документ посредством ссылки.

[068] Реактором эпоксидирования, подходящим для использования в системах и технологических процессах по данному раскрытию, может быть любая реакторная емкость, используемая для вступления в реакцию этилена с кислородом в присутствии катализатора эпоксидирования, и содержащая впускное отверстие, которое находится в жидкостном соединении с обводной линией оборотного газа, а также содержит выпускное отверстие, которое находится в жидкостном соединении с впускным отверстием абсорбера этиленоксида. Подходящие реакторы эпоксидирования могут включать в себя любые из широкого разнообразия известных реакторных емкостей, например, реактор с неподвижным слоем (например, трубчатый реактор с неподвижным слоем), проточный реактор с мешалкой (CSTR), реактор с псевдоожиженным слоем и т.д. Кроме того, множество реакторов эпоксидирования могут использоваться параллельно. Одним из примеров подходящего реактора эпоксидирования промышленного типа является кожухотрубчатый теплообменник, содержащий множество реакционных трубок, при этом кожух содержит охлаждающую жидкость для регулирования температуры реактора эпоксидирования и при этом множество трубок являются параллельными, удлиненными трубками, содержащими катализатор эпоксидирования.

[069] В соответствии с данным раскрытием, сырьевой поток газа для эпоксидирования содержит этилен, кислород и поток обработанного оборотного газа. Необязательно, сырьевой поток газа для эпоксидирования также может содержать диоксид углерода, балластный газ, модификатор реакции и их комбинацию. Используемый в данном документе термин «сырьевой поток газа для эпоксидирования» относится к совокупному потоку газа, подаваемому во впускное отверстие реактора эпоксидирования, который, соответственно, может состоять из комбинации одного или большего количества газового(ых) потока(ов), например, поток этилена, поток кислорода, поток обработанного оборотного газа и т.д. Также, следует понимать, что описанные ниже концентрации отдельных сырьевых компонентов в сырьевом потоке газа для эпоксидирования отражают общую концентрацию того компонента в сырьевом потоке газа для эпоксидирования, независимо от источника(ов).

[070] Этилен может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, которая может варьироваться в широком диапазоне. Тем не менее этилен, как правило, присутствует в сырьевом потоке газа для эпоксидирования в концентрации, составляющей по меньшей мере 5% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или по меньшей мере 8% моль, или по меньшей мере 10% моль, или по меньшей мере 12% моль, или по меньшей мере 14% моль, или по меньшей мере 20% моль, или по меньшей мере 25% моль, исходя из того же. Аналогично, этилен, как правило, присутствует в сырьевом потоке газа для эпоксидирования в концентрации, составляющей не более чем 65% моль, или не более чем 60% моль, или не более чем 55% моль, или не более чем 50% моль, или не более чем 48% моль, исходя из того же. В некоторых вариантах осуществления изобретения, этилен может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей от 5% моль до 60% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или от 10% моль до 50% моль, или от 12% моль до 48% моль, исходя из того же.

[071] В дополнение к этилену, сырьевой поток газа для эпоксидирования также содержит кислород, который может быть предусмотрен в виде чистого кислорода или воздуха. См. W. E. Evans, J. M. Kobe, M. F. Lemanski и R. L. June, «Industrial Epoxidation Processes», Encyclopedia of Catalysis (Wiley-Interscience), 3 том, стр. 246 (2003). В воздушном процессе используют воздух или воздух, обогащенный кислородом, при этом в кислородном процессе применяют кислород высокой чистоты (по меньшей мере 95% моль) или кислород очень высокой чистоты (по меньшей мере 99,5% моль). Также для описания кислородных технологических процессов эпоксидирования может быть сделана ссылка на Патент США № 6040467, включенный в данный документ посредством ссылки. В настоящее время большинство установок эпоксидирования являются кислородными, что является предпочтительным. Как правило, в кислородных процессах сырьевой поток газа для эпоксидирования также содержит балластный газ, который будет более подробно рассмотрен ниже, для сохранения концентрации кислорода ниже максимального уровня, допускаемого из соображений воспламеняемости.

[072] В целом, концентрация кислорода в сырьевом потоке газа для эпоксидирования должна быть меньшей, чем концентрация кислорода, которая образовывала бы легковоспламеняющуюся смесь во впускном отверстии либо в выпускном отверстии реактора эпоксидирования при наиболее распространенных рабочих условиях. Часто на практике концентрация кислорода в сырьевом потоке газа для эпоксидирования может быть не более чем заранее определенная процентная доля (например, 95%, 90% и т.д.) кислорода, которая образовывала бы легковоспламеняющуюся смесь во впускном отверстии либо в выпускном отверстии реактора эпоксидирования при наиболее распространенных рабочих условиях. Хотя концентрация кислорода может варьироваться в широком диапазоне, концентрация кислорода в сырьевом потоке газа для эпоксидирования составляет, как правило, по меньшей мере 0,5% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или по меньшей мере 1% моль, или по меньшей мере 2% моль, или по меньшей мере 3% моль, или по меньшей мере 4% моль, или по меньшей мере 5% моль, исходя из того же. Аналогично, концентрация кислорода в сырьевом потоке газа для эпоксидирования составляет, как правило, не более чем 20% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или не более чем 15% моль, или не более чем 12% моль, или не более чем 10% моль, исходя из того же. В некоторых вариантах осуществления изобретения, кислород может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей от 1% моль до 15% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или от 2% моль до 12% моль, или от 3% моль до 10% моль, исходя из того же. Как правило, поскольку концентрация кислорода в сырьевом потоке газа для эпоксидирования увеличивается, требуемая рабочая температура уменьшается. Однако, как упоминалось ранее, на практике воспламеняемость, как правило, является ограничивающим фактором для максимальной концентрации кислорода в сырьевом потоке газа для эпоксидирования. Следовательно, для того, чтобы оставаться вне режима воспламенения, можно снизить концентрацию кислорода в сырьевом потоке газа для эпоксидирования, поскольку концентрация этилена в сырьевом потоке газа для эпоксидирования возрастает. Специалист в данной области техники может определить подходящую концентрацию кислорода для включения в сырьевой поток газа для эпоксидирования, принимая во внимание, например, общую композицию сырьевого потока газа для эпоксидирования, одновременно с другими рабочими условиями, например, давлением и температурой.

[073] Необязательно, сырьевой поток газа для эпоксидирования также может содержать диоксид углерода. В случае, если присутствует, диоксид углерода, как правило, присутствует в сырьевом потоке газа для эпоксидирования в концентрации, составляющей 0,10% моль или более, по отношению к общему сырьевому потоку газа для эпоксидирования, или 0,12% моль или более, или 0,15% моль или более, или 0,17% моль или более, или 0,20% моль или более, или 0,22% моль или более, или 0,25% моль или более, исходя из того же. Аналогично, диоксид углерода, как правило, присутствует в сырьевом потоке газа для эпоксидирования в концентрации, составляющей не более чем 10% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или не более чем 8% моль, или не более чем 5% моль, или не более чем 3% моль, или не более чем 2,5% моль, исходя из того же. В некоторых вариантах осуществления изобретения диоксид углерода может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей от 0,10% моль до 10% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или от 0,15% моль до 5% моль, или от 0,20% моль до 3% моль, или от 0,25% моль до 2,5% моль, исходя из того же. Диоксид углерода производится как побочный продукт реакции эпоксидирования и, как правило, вводится в сырьевой поток газа для эпоксидирования как компонент потока обработанного оборотного газа. Диоксид углерода, как правило, оказывает негативное воздействие на производительность катализатора, при этом рабочая температура увеличивается, поскольку увеличивается концентрация диоксида углерода, присутствующего в сырьевом потоке газа для эпоксидирования. Следовательно, при производстве этиленоксида в промышленных масштабах, обычно по меньшей мере часть диоксида углерода непрерывно удаляется (например, через абсорбер диоксида углерода) для поддержания концентрации диоксида углерода в сырьевом потоке газа для эпоксидирования на приемлемом уровне.

[074] Сырьевой поток газа для эпоксидирования необязательно также может содержать балластный газ, например, азот, метан или их комбинацию. В случае, если используется, балластный газ может быть добавлен в сырьевой поток газа для эпоксидирования для увеличения концентрации воспламеняемости кислорода. При желании, балластный газ может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей по меньшей мере 5% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или по меньшей мере 10% моль, или по меньшей мере 20% моль, или по меньшей мере 25% моль, или по меньшей мере 30% моль, исходя из того же. Аналогично, балластный газ может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей не более чем 80% моль по отношению к общему сырьевому потоку газа для эпоксидирования, или не более чем 75% моль, или не более чем 70% моль, или не более чем 65% моль, исходя из того же. В некоторых вариантах осуществления изобретения балластный газ может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей от 20% моль до 80% моль, по отношению к общему сырьевому потоку газа для эпоксидирования, или от 30% моль до 70% моль, исходя из того же.

[075] Необязательно, сырьевой поток газа для эпоксидирования также может содержать модификатор реакции. При желании, модификатор реакции может быть добавлен в сырьевой поток газа для эпоксидирования для увеличения селективности катализатора эпоксидирования. Примеры подходящих модификаторов реакции могут включать в себя, не ограничиваясь только этим, органические хлориды (например, хлорсодержащие углеводороды C1-C3). Конкретные примеры подходящих органических хлоридов включают в себя, но не ограничиваются только ими: метилхлорид, этилхлорид, этилендихлорид, винилхлорид и их комбинацию.

[076] Модификатор реакции необязательно может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей 0,1 частей на миллион по объему (ppmv) или более, по отношению к общему сырьевому потоку газа для эпоксидирования, или 0,3 ppmv или более, или 0,5 ppmv или более, исходя из того же. Аналогично, модификатор реакции, как правило, присутствует в сырьевом потоке газа для эпоксидирования в концентрации, составляющей не более чем 25 ppmv, по отношению к общему сырьевому потоку газа для эпоксидирования, или не более чем 22 ppmv, или не более чем 20 ppmv, исходя из того же. В некоторых вариантах осуществления изобретения модификатор реакции может присутствовать в сырьевом потоке газа для эпоксидирования в концентрации, составляющей от 0,1 до 25 ppmv, по отношению к общему сырьевому потоку газа для эпоксидирования, или от 0,3 до 20 ppmv, исходя из того же. Как правило, поскольку композиция сырьевого потока газа для эпоксидирования изменяется и/или поскольку изменяется одно или большее количество рабочих условий, концентрация модификатора реакции в сырьевом потоке газа для эпоксидирования также может быть отрегулирована таким образом, чтобы поддерживать оптимальную концентрацию. Для дополнительного раскрытия касаемо модификаторов реакции и их оптимальных концентраций, можно сделать ссылку, например, на Патенты США №№ 7193094 и 8546592, которые включены в данный документ посредством ссылки.

[077] Необязательно, сырьевой поток газа для эпоксидирования может по существу не содержать, и предпочтительно, абсолютно не содержать азотсодержащего модификатора реакции. То есть, сырьевой поток газа для эпоксидирования может содержать менее чем 100 м.д. азотсодержащего модификатора реакции, предпочтительно менее чем 10 м.д., более предпочтительно менее чем 1 м.д. и наиболее предпочтительно 0 м.д. азотсодержащего модификатора реакции. Используемый в данном документе термин «азотсодержащий модификатор реакции» относится к газообразному соединению или летучей жидкости, которая присутствует в качестве, или способна к формированию оксидов азота в окислительных условиях. Примеры азотсодержащих модификаторов реакции включают, но не ограничиваются только ими: NO, NO2, N2O3, N2O4, N2O5 илилюбое вещество, способное к формированию одного из вышеупомянутых газов в условиях эпоксидирования (например, гидразин, гидроксиламин, аммиак, органические нитросоединения (например, нитрометан, нитроэтан, нитробензол и т.д.), амины, амиды, органические нитриты (например, метилнитрит), нитрилы (например, ацетонитрил)) и их комбинацию.