Узел магнитной муфты и устройство, содержащее узел магнитной муфты - RU2713737C2

Код документа: RU2713737C2

Чертежи

Описание

Изобретение относится к узлу магнитной муфты для присоединения приводного вала привода к приводному валу рабочей машины, а также относится к устройству, содержащему такой узел магнитной муфты. Для этой цели обеспечивается ступица, которую можно прикреплять к первому валу, например к приводному валу, выходному валу или карданному валу, между приводом и рабочей машиной с возможностью передачи крутящего момента. Ступица имеет полость, в которой установлен первый комплект магнитов, предпочтительно на окружности внутренней стороны полости и с равными промежутками между магнитами в окружном направлении. В полости ступицы размещена карданная головка. Второй комплект магнитов расположен на окружности карданной головки, причем карданная головка и ступица соединены с одним из валов, например приводным валом, выходным валом или карданным валом, с возможностью передачи крутящего момента. Соединение привода с рабочей машиной может быть выполнено непосредственным образом посредством непосредственного прикрепления карданной головки на один из двух приводных или выходных валов, или посредством отдельного карданного вала. В частности, ступицу можно прикрепить к выходному валу привода для передачи крутящего момента, в то время как карданную головку можно соединить с приводным валом рабочей машины с возможностью передачи крутящего момента; однако в принципе также возможно, предусмотрено и осуществимо обратное соединение ступицы и карданной головки с валами привода и рабочей машины. Кроме того, возможно, предусмотрено и осуществимо расположение ступицы или ступиц на карданном валу и выполнение приводного и выходного валов с карданными головками.

Карданные валы часто используют в машинах, в которых необходимо компенсировать неправильное расположение, несоосность или смещение привода относительно рабочей машины, которые выходят за пределы обычной компенсационной способности традиционных муфт. Что касается электрической изоляции рабочей машины от приводного двигателя, то применение карданных валов является недостатком; возможности по ограничению крутящего момента, который передается посредством карданного вала, являются очень небольшими. Дополнительные сложности возникают при необходимости последующего уплотнения одного из двух корпусов машин, например в целях защиты от взрывов.

Целью настоящего изобретения является обеспечение узла магнитной муфты для присоединения рабочей машины к приводному двигателю, который имеет расширенные допустимые пределы по расцентровке и пиковым крутящим моментам приводного вала и выходного вала. В соответствии с изобретением данная цель достигается с помощью узла магнитной муфты, обладающего признаками, изложенными в основном пункте формулы изобретения. Преимущественные варианты осуществления и разработки изобретения описаны в зависимых пунктах формулы изобретения, в описании и на фигуре.

Узел магнитной муфты в соответствии с изобретением, предназначенный для присоединения выходного вала привода к приводному валу рабочей машины, имеющий ступицу с полостью, причем в ступице расположен первый комплект магнитов, и имеющий карданную головку, расположенную в полости ступицы, причем на окружности карданной головки расположен второй комплект магнитов, и обеспечивающий соединение карданной головки и ступицы либо с приводным валом, либо с выходным валом с возможностью передачи крутящего момента, причем карданная головка наклонена под углом α в полости ступицы таким образом, что между ступицей и карданной головкой образуется асимметричный зазор. Особенно преимущественным может быть вариант осуществления изобретения рабочей машины в виде насоса, а привода в качестве двигателя, в частности электродвигателя. Конструктивно узел магнитной муфты, который также может называться магнитным узлом карданного вала, между рабочей машиной и приводом позволяет обеспечить электрическое изолирование двух компонентов друг от друга так, что исключается возникновение каких-либо паразитных токов утечки из-за индукций в рабочей машине. В случае пиковых крутящих моментов при передаче мощности магнитная муфта дополнительно обеспечивает автоматическую защиту от перегрузки, которая после снижения приводного крутящего момента надежно работает ниже уровня перегрузки без необходимости выполнения технического обслуживания или ремонта. В то время как в предшествующем уровне техники для обеспечения минимального зазора между магнитами на карданной головке и магнитами в полости ступицы узлы муфты между приводом и рабочей машиной обеспечивают отсутствие смещения вала, в соответствии с изобретением обеспечивается угол α наклона, позволяющий компенсировать неточности сборки, а также допуски на изготовление. В результате бесконтактной передачи мощности магнитной муфты реализуется безызносная передача крутящего момента, которая, более того, не имеет механического ограничения скорости в результате установки валов, в частности отдельного карданного вала. Сводится к минимуму поперечная наводка мощности в соответствующие пальцы вала, и вибрации от привода к рабочей машине либо совсем не передаются, либо передаются только в погашенном виде. Передача крутящего момента происходит без ударов и вибрации, что снижает износ рабочей машины и привода. В результате отсутствия механического трения при передаче крутящего момента снижается шумность всего устройства, состоящего из привода, рабочей машины и магнитного узла карданного вала.

Ступица может быть прикреплена к выходному и/или приводному валу или карданному валу или сформирована на них с возможностью передачи крутящего момента. Если непосредственное соединение между выходным валом и приводным валом устанавливается посредством узла магнитной муфты, то ступица располагается или формируется на одном валу, а карданная головка располагается или формируется на другом валу. В случае промежуточного карданного вала он может иметь две карданные головки, две ступицы или одну ступицу и один карданный вал; два других вала обеспечиваются с соответствующими карданными головками или ступицами.

В одном варианте осуществления изобретения предусмотрено, чтобы первая карданная головка располагалась на первом конце карданного вала, чтобы вторая карданная головка располагалась на втором конце карданного вала и чтобы обе карданные головки располагались в одной полости каждой из двух ступиц, которые прикреплены к выходному валу и приводному валу с возможностью передачи крутящего момента, причем карданные головки и ступицы выполнены с возможностью соответствия друг другу. Альтернативно варианту осуществления карданного вала с двумя карданными головками на его концах также возможно расположение ступиц или горшкообразных приемных элементов с полостями для магнитов, располагаемых в ступицах или полостях, на концах карданного вала, а также обеспечение концов приводного вала и выходного вала карданными головками с расположенными снаружи магнитами, т. е. обеспечение геометрического обращения узла головки вала и ступицы. Кроме того, возможно расположение карданной головки на одном конце карданного вала, а ступицы - на другом его конце, причем на соответствующих концах выходных валов и приводных валов обеспечивается ответная конструкция со ступицей и карданной головкой. Таким образом, на обоих концах карданного вала обеспечивается комбинация ступицы и карданной головки, что позволяет обеспечивать большее смещение между выходными валами и приводными валами, так что в целом в конструкции также можно обеспечить принципиальную непараллельность и несоосность валов. Соответствующее смещение или расцентровка оси валов обеспечивается за счет асимметричного зазора между ступицами и головками вала. В другом варианте осуществления изобретения карданный вал формируется либо приводным валом, либо выходным валом так, что только одна пара ступицы и головки вала формирует магнитный узел карданного вала.

Между ступицей и головкой вала, в частности карданной головкой, может быть расположен кожух, посредством которого можно сформировать непроницаемое уплотнение между рабочей машиной и приводным двигателем. Кроме того, можно обеспечить два кожуха, которые могут быть расположены на рабочей машине, на приводе или на карданном валу. С помощью кожуха можно обеспечить неподвижное уплотнение конструкции, что является особенно преимущественным в рабочих машинах, требующих герметичного уплотнения. Аналогично в рабочей машине можно обрабатывать, например перекачивать, взрывоопасные или сильно агрессивные среды без попадания в рабочую машину тока или материала и без соприкосновения перекачиваемой среды с электрическими компонентами или даже с окружающей атмосферой.

Разработка изобретения обеспечивает установку головки вала, в частности карданной головки, в кожухе, например посредством роликового подшипника или в скользящей опоре, причем роликовый подшипник компенсирует угловое смещение и предпочтительно выполнен в виде цилиндрического роликового подшипника или сферического роликового подшипника. С помощью сферичности конструкции скользящей опоры можно решать вопрос соответствующего смещения валов.

Разработка изобретения обеспечивает цилиндричность внешнего контура головки вала, т. е. головки приводного или выходного вала или карданной головки, и внутреннего контура полости, принимающей головку вала с магнитами, что упрощает изготовление как головок вала, так и полостей. Для обеспечения асимметричного зазора между ступицей и головкой вала необходимо, чтобы наружный диаметр головки вала был меньше внутреннего диаметра ступицы. Разность диаметров и, следовательно, максимальная ширина зазора по существу зависят от угла смещения и глубины вставки головки вала в ступицу, и значение предпочтительно выбирают таким образом, чтобы зазор получался минимальным. Размеры определяют исходя из планируемых рабочих условий, особенностей установки и параметров проектирования. Ось вращения соответствующей карданной головки предпочтительно ориентирована под углом от 0,5° до 5°, в частности от 0,5° до 1,5° относительно оси вращения приводного вала и/или выходного вала.

В варианте осуществления изобретения предусмотрено, чтобы внешний контур головки вала был выполнен выпуклым, а внутренний контур полости был выполнен цилиндрическим или вогнутым. За счет того, что контуры головок вала и полости отклоняются от цилиндрической формы, можно компенсировать угловое смещение и обеспечить постоянное расстояние, т. е. расстояние, постоянное по длине магнитов, между полостью ступицы и головкой вала в по меньшей мере одной ориентации вала.

Ступица может быть прикреплена к соответствующему валу соединением с замыканием геометрических форм, например посредством многогранного профиля или посредством незатяжной шпонки, и при этом различные ступицы можно размещать на соответствующих валах и адаптировать ступицы к соответствующим головкам вала.

Устройство с приводом с выходным валом, рабочей машиной с приводным валом и с узлом магнитной муфты или карданного вала, согласно приведенному выше описанию, в соответствии с изобретением обеспечивает прочное соединение рабочей машины и привода друг с другом, например посредством скрепления друг с другом соответствующих корпусов. Приводной вал и выходной вал расположены со смещением относительно друг друга, однако предпочтительно параксиально, чтобы наблюдалась только одна ошибка центровки осей соответствующих валов относительно друг друга, которую необходимо компенсировать с помощью зазора между ступицей и соответствующей головкой вала.

Разработка изобретения обеспечивает отцентрованность рабочей машины и привода относительно друг друга; преимуществом является взаимная отцентрованность корпуса рабочей машины и корпуса привода.

В одном варианте осуществления изобретения рабочая машина выполнена в виде шнекового насоса или эксцентрикового шнекового насоса, которые особенно подходят для перекачивания пищевых продуктов, высоковязких сред, углеводородов и агрессивных сред. Угол смещения между приводным валом и выходным валом находится в пределах от 0,5° до 5°, предпочтительно от 0,5° до 1,5°, и при этом можно достигнуть, с одной стороны, достаточной передачи крутящего момента и, с другой стороны, достаточно устойчивой работоспособности при смещении осей валов относительно друг друга.

Привод и рабочая машина могут быть установлены друг на друга на фланцах, причем узел магнитной муфты может быть расположен в отдельном корпусе, установленном на фланцах между приводом и рабочей машиной. Альтернативно узел магнитной муфты располагают в одном из корпусов привода или рабочей машины.

Устройство, состоящее из привода и рабочей машины, также может быть выполнено в виде узла внутрискважинного насоса и служить для перекачивания углеводородов.

Один пример осуществления изобретения объяснен ниже со ссылкой на фигуры. Одни и те же компоненты на различных фигурах обозначены одинаковыми символами. Ниже представлено описание фигур:

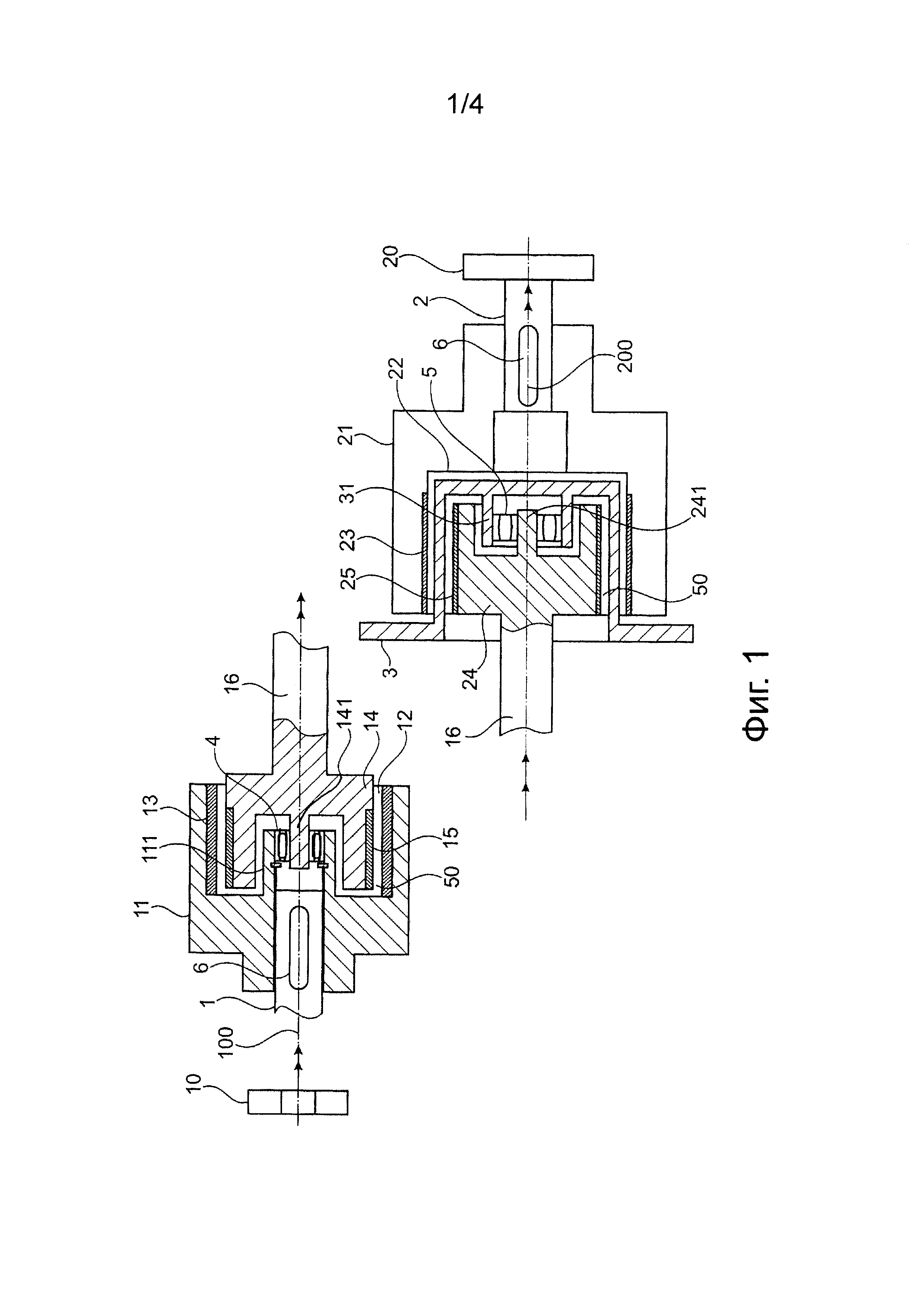

на Фиг. 1 представлен схематический вид в разрезе соединения выходного вала привода и приводного вала рабочей машины посредством карданного вала;

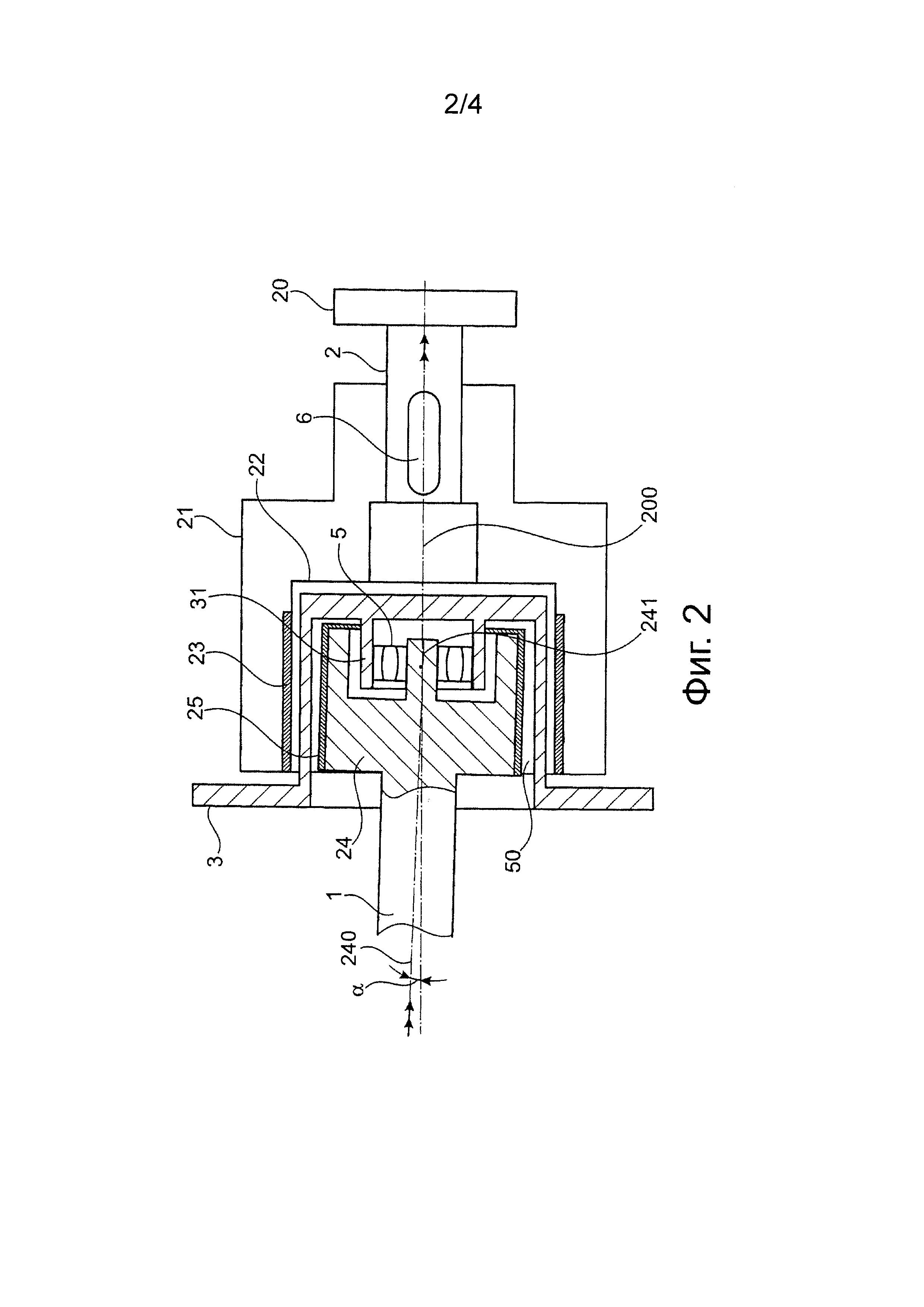

на Фиг. 2 представлен вид в разрезе непосредственного присоединения выходного вала, имеющее карданную головку и кожух;

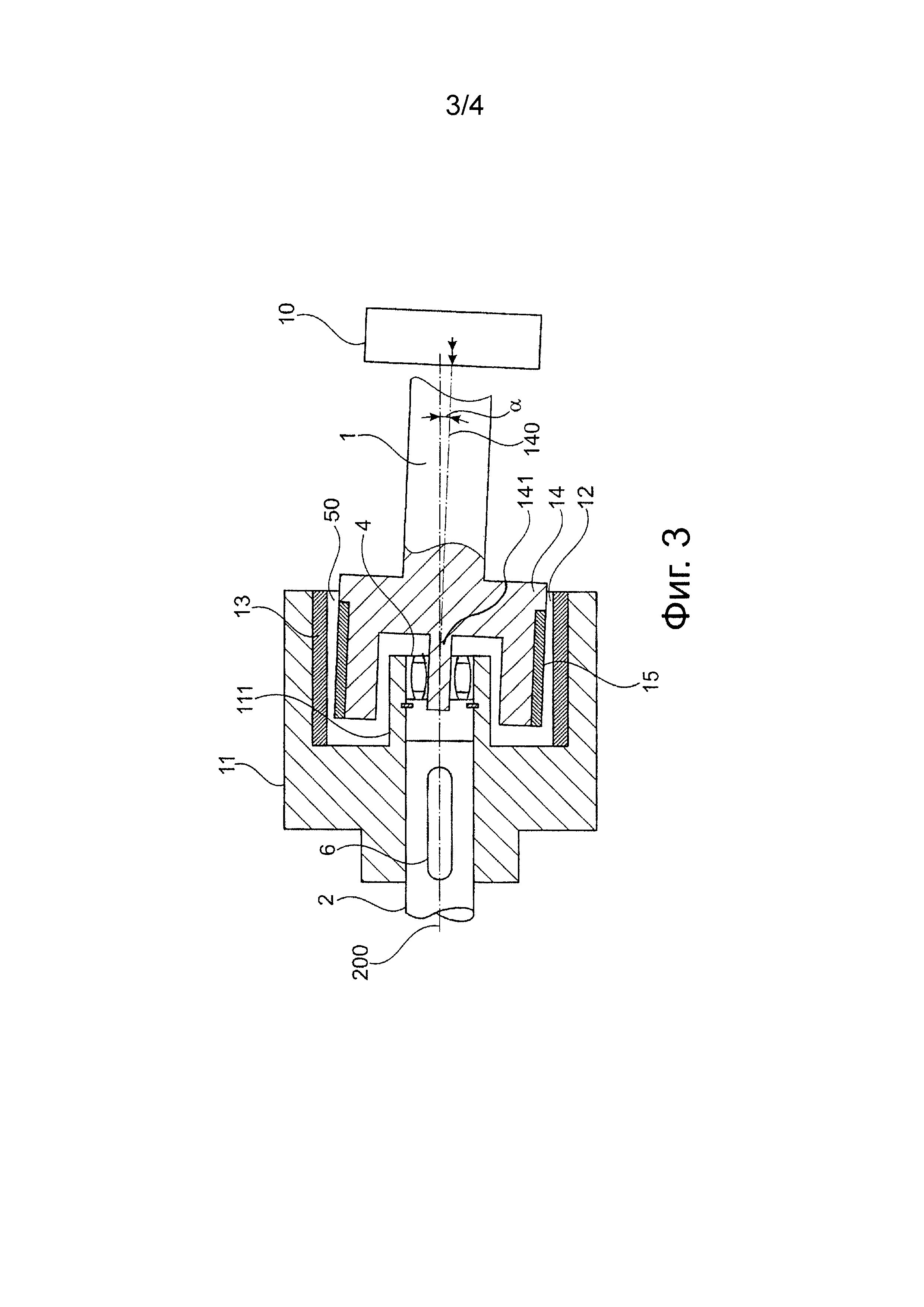

на Фиг. 3 представлен вариант осуществления по Фиг. 2 без кожуха; а

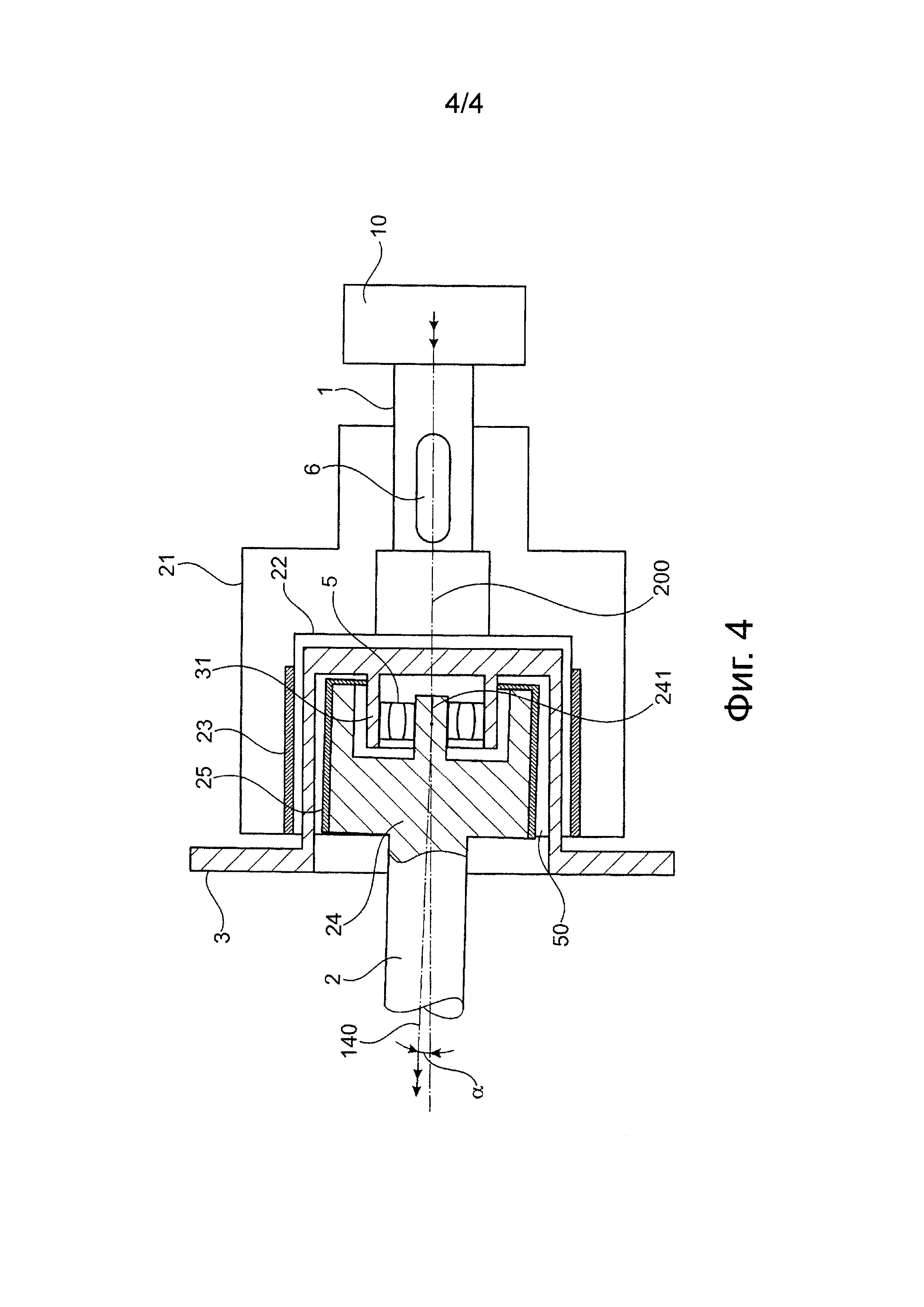

на Фиг. 4 представлен вариант осуществления по Фиг. 2 с непосредственным присоединением к приводному валу карданной головки.

На Фиг. 1 представлен схематический вид в разрезе устройства, имеющего привод 10 и рабочую машину 20, соединенные друг с другом узлом карданного вала. Привод 10 имеет выходной вал 1, присоединенный к первой ступице 11 с замыканием геометрических форм посредством незатяжной шпонки 10 с возможностью передачи крутящего момента. Вместо присоединения с помощью незатяжной шпонки 6 между выходным валом 1 и ступицей 6 можно сформировать другое соединение с замыканием геометрических форм, например посредством многогранной зубчатой системы или другого соединения с замыканием геометрических форм.

Ступица 11 имеет полость 12, которая выполнена в форме горшка и на внутренней окружности которой обеспечен комплект магнитов 13, сформированный с полярностью, чередующейся по знаку в окружном направлении. Внутри полости 12 расположена карданная головка 14, имеющая по существу цилиндрический внешний контур, соответствующий внутреннему контуру полости 12 ступицы 11. Между внешним контуром карданной головки 14 и внутренним контуром полости 12 сформирован зазор 50. На наружной окружности карданной головки 14 установлен второй комплект магнитов 15, также расположенный с чередующейся по знаку полярностью. Посредством двух комплектов магнитов 13, 15 обеспечивается бесконтактная передача крутящего момента от привода 10 к карданной головке 14 через выходной вал 1 и ступицу 11.

Внутри полости 12 ступица 11 имеет втулку 111, выполненную заедино со ступицей 11. Альтернативно втулка 111 может быть выполнена в виде отдельного компонента. Втулка 111 служит для того, чтобы принимать направляющий подшипник 4 в виде роликового подшипника, например сферического роликового подшипника или тороидального роликового подшипника. Карданная головка 14 установлена в подшипнике 4 с возможностью вращения посредством направляющего пальца 141; через точку приложения механической нагрузки направляющего подшипника 4 не передается какого-либо крутящего момента.

Крутящий момент, передаваемый от выходного вала 1 к карданной головке 14, передается далее карданным валом 16. Карданный вал 16 передает крутящий момент второй карданной головке 24, расположенной на конце карданного вала 16, противоположном концу с первой карданной головкой 14. Снаружи второй карданной головки 24 расположен комплект наружных магнитов 25 с чередующейся по знаку полярностью.

Центральный палец 241 второй карданной головки 24 установлен во втором направляющем подшипнике 35 вместо втулки ступицы, во втулке 31 кожуха 3, установленного либо на второй ступице 21, либо отдельно на корпусе. Кожух 3 обеспечивает полную герметичную изоляцию между приводом 10 и рабочей машиной 20.

Вторая карданная головка 24 установлена с возможностью вращения внутри кожуха 3; кожух 3 также может быть прикреплен стационарным образом. Кожух 3 имеет внутреннюю полость 32, в которой вращается вторая карданная головка 24 и которая имеет по существу цилиндрические горшкообразные внутренний и внешний контуры.

Кожух 3 расположен в полости 22 второй ступицы 21; на внутренней окружности полости 22 расположен второй комплект магнитов 23, также с чередующейся по знаку полярностью, таким образом, чтобы крутящий момент карданного вала 16 мог передаваться ступице 21 посредством наружных магнитов 25 и внутренних магнитов 23. Ступица 21 прикреплена к приводному валу 2 рабочей машины 20 с замыканием геометрических форм посредством незатяжной шпонки 6; аналогично установке выходного вала 1 между ступицей 21 и приводным валом 2 также обеспечено другое соединение с замыканием геометрических форм.

Выходной вал 1 привода 10 расположен со смещением относительно приводного вала 2 рабочей машины 20, так что карданный вал 16 расцентрован по ориентации как с приводным валом 2, так и с выходным валом 1. Результатом этого является наклон карданной головки 14, 24 в полости 12, 22 соответствующей ступицы 11, 21 под углом α, что приводит к формированию асимметричного зазора 50 между ступицей 11, 21 и соответствующей карданной головкой 14, 24. Ниже представлена информация о наклоне под углом α и асимметричном зазоре 50.

Рабочая машина 20 и привод 10 могут быть установлены на фланцах относительно друг друга и могут формировать устройство с модульной конструкцией, например узел внутрискважинного насоса, в котором привод 10 выполнен в виде электродвигателя, а рабочая машина 20 выполнена в виде насоса. Кроме того, возможно, чтобы карданная головка располагалась непосредственно на выходном валу 1 или на приводном валу 2, чтобы избежать установки отдельного промежуточного карданного вала 16. Привод 10 и рабочая машина 20 изолируются друг от друга непроницаемо и неподвижно посредством кожуха 3. В принципе, кожух 3 также можно разместить между первой ступицей 11 и первой карданной головкой 14; аналогично можно обеспечить два кожуха 3, размещенных между ступицами 11, 21 и карданными головками 14, 24.

На Фиг. 2 показан схематический вид в разрезе варианта осуществления по Фиг. 1, где для непоказанного привода на одном конце выходного вала 1 обеспечена только одна карданная головка 24 вместо использования на соответствующих концах отдельного карданного вала 16 с двумя карданными головками 14, 24. На Фиг. 2 можно видеть угол α наклона, отражающий смещение оси 240 вращения выходного вала 1 или карданной головки 24 относительно оси 200 вращения приводного вала 2 рабочей машины 20. Наклон происходит в центре направляющего подшипника 5 внутри кожуха 3. Присоединяя карданную головку 24 непосредственно к выходному валу 1, привод 10 и рабочую машину 20 можно соединить на малом расстоянии друг от друга и также компенсировать сборочное смещение между непоказанным приводом 10 и схематически показанной рабочей машиной 20 и, более того, обеспечить преимущества бесконтактной и во всем остальном развязанной передачи крутящего момента. Карданная головка 24 может быть выполнена заедино с выходным валом 1 или может прикрепляться к выходному валу 1 с замыканием геометрических форм и с тугой посадкой, например резьбовым соединением, многогранной зубчатой системой, сваркой или даже посредством центрирующих штифтов и незатяжных шпонок.

Другой вариант осуществления изобретения показан на Фиг. 3, где показано непосредственное присоединение показанного схематически привода 10 к ступице 11 через выходной вал 1 и карданную головку 14 без кожуха 3. В этом случае также можно видеть угол α наклона, который расположен между осью 140 вращения выходного вала 1 и осью 200 вращения приводного вала 2.

Как на Фиг. 2, так и на Фиг. 3 карданные головки 14, 24 для упрощения изготовления выполнены с по существу цилиндрической окружной стенкой, прием указанные карданные головки также принимают по существу цилиндрические полости 12, 22 соответствующих ступиц 11, 21. В результате наклона под углом α образуется асимметрический зазор 50, который показан графически. На Фиг. 2 верхний конец карданной головки 24 обращен к приводу и находится значительно ближе к кожуху 3 по сравнению с противоположным нижним концом, так как ось 140 вращения выходного вала 1 наклонена вверх, тогда как на Фиг. 3 нижний конец карданной головки 14 находится значительно ближе к магнитам 13 по сравнению с верхним концом. Передача крутящего момента уменьшается там, где внутренние и наружные магниты находятся дальше всего друг от друга, в то время как максимальная передача крутящего момента происходит там, где магниты находятся ближе всего друг к другу. Преимущество заключается в том, что ось наклона, т. е. центр соответствующего направляющего подшипника 4, 5 находится по центру длины внутреннего и наружного магнитов, по меньшей мере в центре наружных магнитов, в результате чего достигается равномерная передача крутящего момента, так как при этом происходит равномерное распределение крутящего момента. Чтобы избежать потерь при передаче, внутренние магниты предпочтительно не выступают из полости.

На Фиг. 4 показан другой вариант осуществления изобретения, в котором конструкция в основном соответствует показанной на Фиг. 2; соответственно, в данном случае применимы разъяснения, приведенные для Фиг. 2, за исключением того, что привод или двигатель 10 непосредственно воздействует на ступицу 21, в которой внутренние магниты 23 расположены по окружности в качестве второго комплекта магнитов, через выходной вал 1.

Кожух 3 расположен в цилиндрическом углублении или в цилиндрической полости 22 внутри ступицы 21; кожух 3 может иметь наружный диаметр, по существу соответствующий внутреннему диаметру полости 22. Показанный на Фиг. 4 зазор между полостью 22 и внешним контуром кожуха 3 может быть сведен к минимуму в установленном состоянии кожуха 3.

Карданная головка 24 наклонена под углом α внутри кожуха 3. Приводной вал 2 непоказанной рабочей машины 20 сформирован на карданной головке 24 или прикреплен к ней в другом варианте осуществления, например посредством незатяжной шпонки, тугой посадки или другого соединения с замыканием геометрических форм.

Реферат

Изобретение относится к области электротехники. Технический результат – обеспечение расширения допустимых пределов по расцентровке и пиковым крутящим моментам приводного вала и выходного вала. Узел магнитной муфты для присоединения выходного вала (1) привода (10) к приводному валу (2) рабочей машины (20) имеет ступицу (11, 21), которая имеет полость (12, 22). В полости (12, 22) расположен первый комплект магнитов (13, 23). Карданная головка (14, 24) расположена в полости (12, 22) ступицы (11, 21). На окружности карданной головки (14, 24) расположен второй комплект магнитов (15, 25). Карданная головка (14, 24) и ступица (11, 21) соединены либо с приводным валом (2), либо с выходным валом (1) с возможностью передачи крутящего момента. Карданная головка (14, 24) в полости (12, 22) ступицы (11, 21) наклонена под углом α таким образом, что между ступицей (11, 21) и карданной головкой (14, 24) образуется асимметричный зазор (50). 2 н. и 13 з.п. ф-лы, 4 ил.

Комментарии