Способ тестирования роторно-статорного узла (варианты) - RU2459190C2

Код документа: RU2459190C2

Чертежи

Описание

Изобретение относится к роторно-статорным узлам, в которых используются магнитные подшипники и, в частности, к способам тестирования для тестирования узла ротора и вала до изоляции. Роторно-статорные узлы можно использовать в турбодетандерах, насосах, компрессорах, электродвигателях и генераторах и аналогичном турбинном оборудовании для нефтегазовой промышленности.

Турбодетандер - это устройство, снижающее давление потока сырьевого газа. При этом в ходе снижения давления можно получать полезную работу. Кроме того, турбодетандер может формировать поток сточных вод. Этот поток сточных вод может проходить через сепаратор или дистилляционную колонну для выделения сточных вод в поток тяжелой жидкости. В турбодетандерах используются вращающиеся детали, которые относительно дороги и обычно включают в себя ротор турбины с радиальным притоком, смонтированный в корпусе, имеющем радиальный впускной канал и осевой выпускной канал. Ротор турбины установлен с возможностью вращения на подшипниках через вал, прикрепленный к ротору. Такие турбодетандеры можно использовать для разнообразных газовых потоков для таких применений, как разделение воздуха, обработка и транспортировка природного газа, извлечение энергии сброса давления из процесса расширения, извлечение тепловой энергии из отбросного тепла соответствующих процессов и т.п. Компрессоры могут быть связаны с турбодетандерами как со средством получения работы или просто диссипации энергии из турбодетандера.

Существует три основных типа подшипников, которые можно использовать для поддержки вала ротора в турбинном оборудовании, например, в турбодетандере или компрессоре. Различные типы подшипников включают в себя магнитные подшипники, роликовые подшипники и жидкопленочные подшипники. Магнитный подшипник устанавливает и поддерживает движущийся вал с использованием электромагнитных сил. Вал может совершать вращательное (поворотное) движение или возвратно-поступательное движение (параллельный перенос). Напротив, жидкопленочные и роликовые подшипники находятся в непосредственном контакте с валом ротора и обычно требуют использования жидкой смазки, например масла.

Магнитные подшипники обеспечивают более высокий КПД по сравнению с жидкопленочными подшипниками и роликовыми подшипниками. Магнитные подшипники, в общем случае, имеют более низкие потери на сопротивление движению, более высокие свойства жесткости и успокоения, и среднюю грузоподъемность. Кроме того, в отличие от других подшипников, магнитные подшипники не требуют смазки, тем самым, избавляя от необходимости в масле, клапанах, насосах, фильтрах, охладителях и т.п., которые усложняют конструкцию и создают опасность загрязнения процесса.

В типичной конфигурации магнитного подшипника для роторно-статорных узлов, статор, содержащий совокупность электромагнитных катушек, окружает вал ротора, выполненный из ферромагнитного материала. Каждая из электромагнитных катушек, именуемая радиальными магнитными подшипниками, поскольку они радиально окружают ротор, создает магнитное поле, которое притягивает вал ротора. Узел вала ротора поддерживается этими активными радиальными магнитными подшипниками внутри статора в надлежащих положениях вокруг вала ротора. Изменяя силу тока в катушках конкретного магнита, можно регулировать силы притяжения таким образом, чтобы ротор оставался посередине между магнитами. Датчики в статоре окружают ротор и измеряют отклонение ротора от центрального положения. Цифровой процессор использует сигналы от датчиков для определения необходимой регулировки токов в магнитах для центровки ротора между магнитами. Цикл определения положения вала, обработки данных и регулировки токов в катушках может осуществляться с частотой до 25000 раз в секунду. Поскольку ротор "плавает" в пространстве без контакта с магнитами, не требуется никакой смазки.

Антифрикционные подшипники, а также уплотнители можно устанавливать на каждом конце вала ротора для поддержки вала, когда на магнитные подшипники не поступает энергия. Это позволяет избежать любого контакта между валом ротора и радиальными магнитными подшипниками статора. Эти вспомогательные или "резервные" подшипники, в общем случае, являются сухими, смазанными и остаются ненагруженными в нормальном режиме работы.

В нефтегазовой промышленности, роторно-статорные узлы могут работать в технологическом газе, который также служит хладагентом. Технологический газ обычно представляет собой природный газ при давлениях от около 10 бар до около 200 бар. К сожалению, природный газ может иметь высокую степень загрязнения. Эти примеси могут включать в себя корродирующие агенты, например, сероводород (H2S), воду, CO2, нефть и т.п., причем в наихудшем случае, вода в сочетании H2S образуют так называемый влажный высокосернистый газ, то есть более коррозионный газ. Магнитные подшипники обычно требуют охлаждения для поддержания приемлемой температуры в компонентах подшипника. Использование технологического газа непосредственно в качестве хладагента обеспечивает значительное преимущество в обеспечении бессальниковой системы, что избавляет от необходимости в буферных газах (которые не всегда доступны в условиях газо- и нефтедобычи) и повышении безопасности и работоспособности установленного турбинного оборудования. Однако охлаждение узла магнитного подшипника и, следовательно, его использование в среде технологического газа, которая содержит упомянутые примеси, создает значительную угрозу уязвимых компонентов магнитного подшипника.

Стандарт MR0175 Национальной ассоциации инженеров-коррозионистов (NACE), "Sulfide Stress Corrosion Cracking Resistant Metallic Materials for Oil Field Equipment", является широко используемым стандартом в нефтегазовой промышленности, где указаны надлежащие материалы, условия тепловой обработки и уровни прочности, необходимые для обеспечения хорошего срока службы оборудования, используемого в среде высокосернистых газов. Материал или компонент, отвечающий требованиям NACE, по существу, устойчив к коррозии, которая, например, может происходить при помещении материала, не отвечающего требованиям NACE, в высокосернистый газ и/или влажный высокосернистый газ. Например, сварки, отвечающие требованиям NACE, в общем случае требуют процесса послесварочной тепловой обработки для снижения любых вызванных сваркой собственных напряжений, которые обычно усиливают восприимчивость к коррозии. В настоящее время не существует систем магнитного подшипника, используемых в нефтегазовой промышленности, которые полностью отвечают требованиям NACE.

Согласованность с NACE желательна потому, что узел вала ротора включает в себя несколько компонентов, которые могут подвергаться воздействию среды высокосернистого газа в ходе работы. Они включают в себя, помимо прочих, сам вал ротора, магнитные роторные слои вокруг вала ротора и посадочные муфты ротора. В качестве примера чувствительности к корродирующим агентам, было обнаружено, что если роторные слои подвергаются действию влажного высокосернистого газа, они обычно разрушаются вследствие водородного охрупчивания и коррозионного растрескивания, связанного с напряжением. Коррозионное растрескивание, связанное с напряжением, является проблемой, поскольку магнитные роторные слои обычно изготавливаются в виде перфораций, которые установлены на валу ротора методом горячей посадки. В ходе эксплуатации на рабочих оборотах эти компоненты испытывают сравнительно высокие механические напряжения вследствие напряжений, вызванных горячей посадкой, и подвергаются действию радиальных сил.

Другой недостаток современных систем магнитного подшипника, используемых в роторно-статорных узлах, относится к легированным сталям, обычно используемым в конструкции вала ротора и/или роторных слоев. Составы стали, выбираемые из соображений наибольшей стойкости к высокосернистому газу, в общем случае, обладают плохими магнитными свойствами. Это обуславливает высокие электромагнитные потери на валу ротора, приводящие к тепловым нагрузкам свыше 1,00 Вт/см2 (6,45 Вт/дюйм2). Воздействие высоких температур вследствие тепловых нагрузок может снижать стойкость сталей к коррозии в атмосфере высокосернистого газа. Увеличение размеров компонентов для минимизации тепловых нагрузок непрактично ввиду увеличения затрат и площади опоры, связанных с увеличенными компонентами.

Помимо вала и слоев ротора, узел вала ротора обычно включает в себя посадочную муфту ротора, установленную горячей посадкой на каждый конец вала ротора. Эта посадочная муфта входит в контакт с внутренним кольцом роликового резервного подшипника в случае посадки ротора, в ходе которой магнитный подшипник не срабатывает, и резервный подшипник должен поддерживать ротор в ходе последующей процедуры остановки. В настоящее время, посадочная муфта ротора выполнена из материала, который не отвечает требованиям NACE и поэтому подвержен коррозии в среде высокосернистого газа.

Статор магнитного подшипника является неподвижным компонентом, который обеспечивает источник магнитного поля для подвешивания роторного узла. Воздушный зазор отделяет статор от вала ротора. Для максимизации напряженности магнитного поля и подъемной силы этот воздушный зазор делают как можно более малым, но все же отвечающим требованиям механического просвета между валом ротора и статором. Размер зазора обычно составляет порядка долей миллиметра. При увеличении зазора требуется увеличить ток в катушках статора для подвешивания ротора или увеличить диаметр или осевую длину статора, и все эти меры приводят к увеличению общего размера статора. Если размер статора ограничен и не может быть увеличен, то подъемная сила снижается, если воздушный зазор больше требуемого механического просвета.

Современные статоры либо герметизированы, либо не герметизированы. В случае герметизированных статоров, "стакан" статора защищает компоненты статора от технологической среды. Современные стаканы статора, в общем случае, состоят из двух концентрических труб из одного и того же материала, соединенных на концах. Эта секция трубчатого стакана располагается в зазоре между статором и валом ротора. Если материал стакана является немагнитным, то он добавляет дополнительный магнитный зазор помимо требуемого механического просвета, что снижает грузоподъемность подшипника. Для поддержания грузоподъемности подшипника можно выбрать магнитный материал секции трубчатого стакана.

В современной практике, секции стакана статора выполнены из магнитных сплавов, отвечающих требованиям NACE (типичными примерами являются хромоникелевые сплавы, содержащие 15-18 вес.% хрома, 3-5 вес.% никеля и 3-5 вес.% меди, например, 17-4 дисперсионно упрочненная (PH) нержавеющая сталь) и сварены друг с другом. Сварки обычно требуют послесварочной тепловой обработки при температурах свыше 600°C, чтобы полностью отвечать требованиям NACE. Однако, в силу температурных ограничений герметизированных электрических компонентов статора и современной технологии производства, никакая тепловая обработка не возможна. Поэтому сварки в настоящее время не отвечают требованиям NACE и подвержены коррозии и разрушению, например, под воздействием высокосернистого газа. Кроме того, некоторые компоненты статора, например датчики, а также силовые и инструментальные провода, не могут быть герметизированными и подвергаются воздействию среды технологического газа.

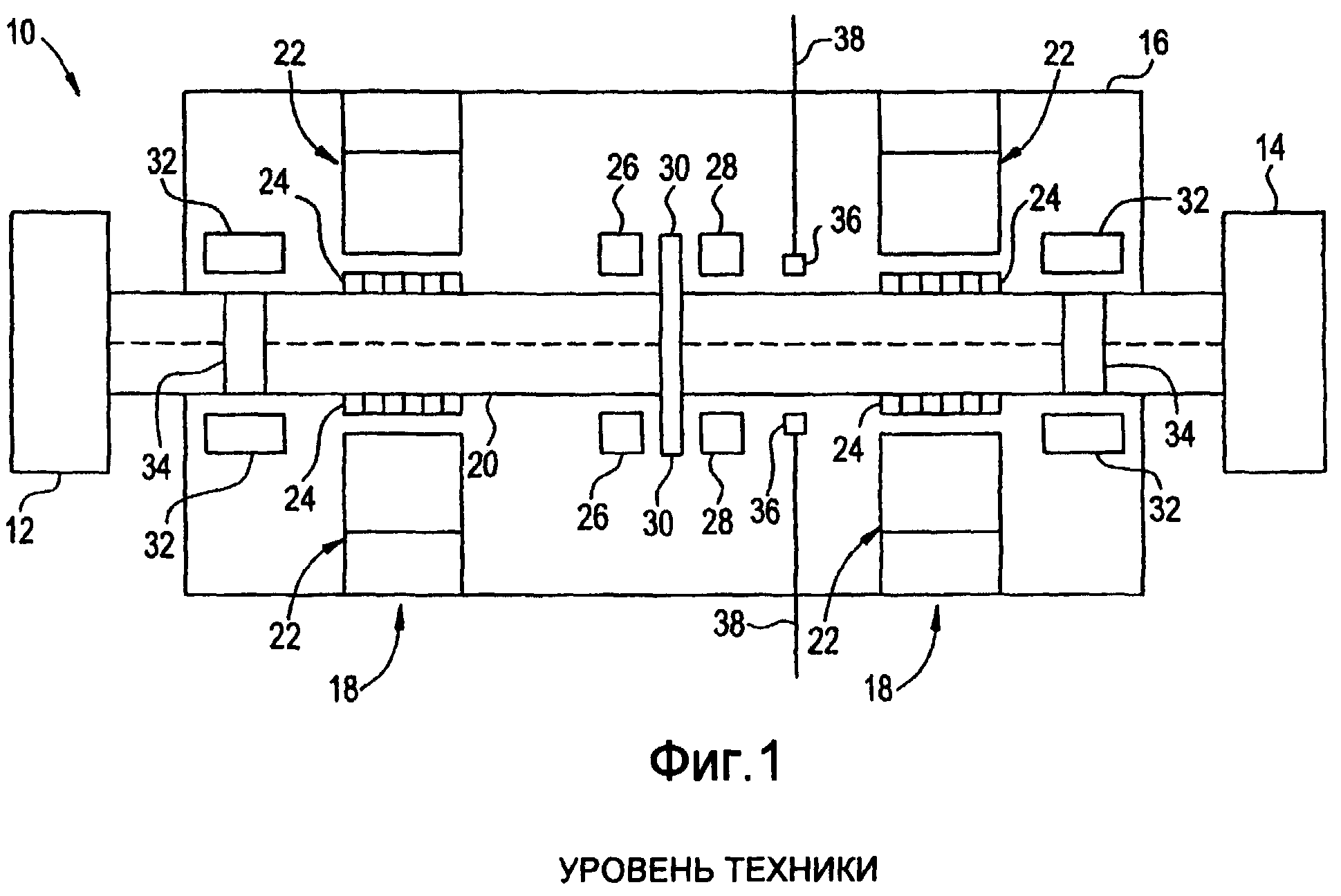

На фиг.1, иллюстрирующей уровень техники, показан пример системы турбодетандера/компрессора, в целом обозначенной ссылочной позицией 10, которая включает в себя роторно-статорный узел, имеющий множественные магнитные подшипники, поддерживающие вал ротора. Система 10 включает в себя турбодетандер 12 и компрессор 14 на противоположных концах корпуса 16, который заключает в себя множество магнитных подшипников 18, поддерживающих вал 20 ротора.

Каждый магнитный подшипник 18 включает в себя статор 22, расположенный вокруг вала 20 ротора. Статор 22 включает в себя полюсы статора, статорные слои, обмотки статора (не показаны), предназначенные для создания магнитного поля. На валу 20 ротора закреплены роторные слои 24, причем каждый роторный слой выровнен и находится в магнитной связи с каждым статором 22. При подаче соответствующей мощности, статор 22 притягивает роторный слой 24 для обеспечения подвешивания и радиального размещения вала 20 ротора. Иллюстративная система 10 дополнительно включает в себя дополнительные осевые магнитные подшипники 26 и 28 для выравнивания вала 20 ротора в осевом направлении за счет взаимодействия с подкладной плиткой 30 магнитного ротора. Роликовые резервные подшипники 32 располагаются вблизи каждого конца вала ротора и предназначены подхватывать посадочную муфту 34 ротора, расположенную на валу 16 ротора, когда магнитные подшипники не срабатывают или когда система 10 выключена. Когда система 10 способна выдерживать осевые или ударные нагрузки, ширина муфты 34 увеличивается для приспособления к любому осевому движению.

Резервные подшипники 32 обычно выполнены в виде роликовых подшипников. В таких подшипниках, внутренние и внешние кольца должны быть выполнены из легированных сталей высокой прочности (обычно свыше 40 HRC) для обеспечения износостойкости и долговечности подшипников. Однако в легированных сталях свойства высокой прочности и коррозионной стойкости являются взаимоисключающими требованиями. В результате, современные кольца делают из высокопрочных легированных сталей, которые не отвечают коррозионным требованиям NACE.

Система 10 дополнительно включает в себя совокупность датчиков, обозначенных ссылочной позицией 36, а также силовые и инструментальные провода 38, электрически соединенные с блоками управления (не показаны). Датчики 36 обычно используются для восприятия осевых и радиальных нарушений непрерывности на валу 20 ротора, что позволяет отслеживать радиальное и осевое смещение вдоль вала с помощью блока управления для создания нужной магнитной подъемной силы на валу 20 ротора.

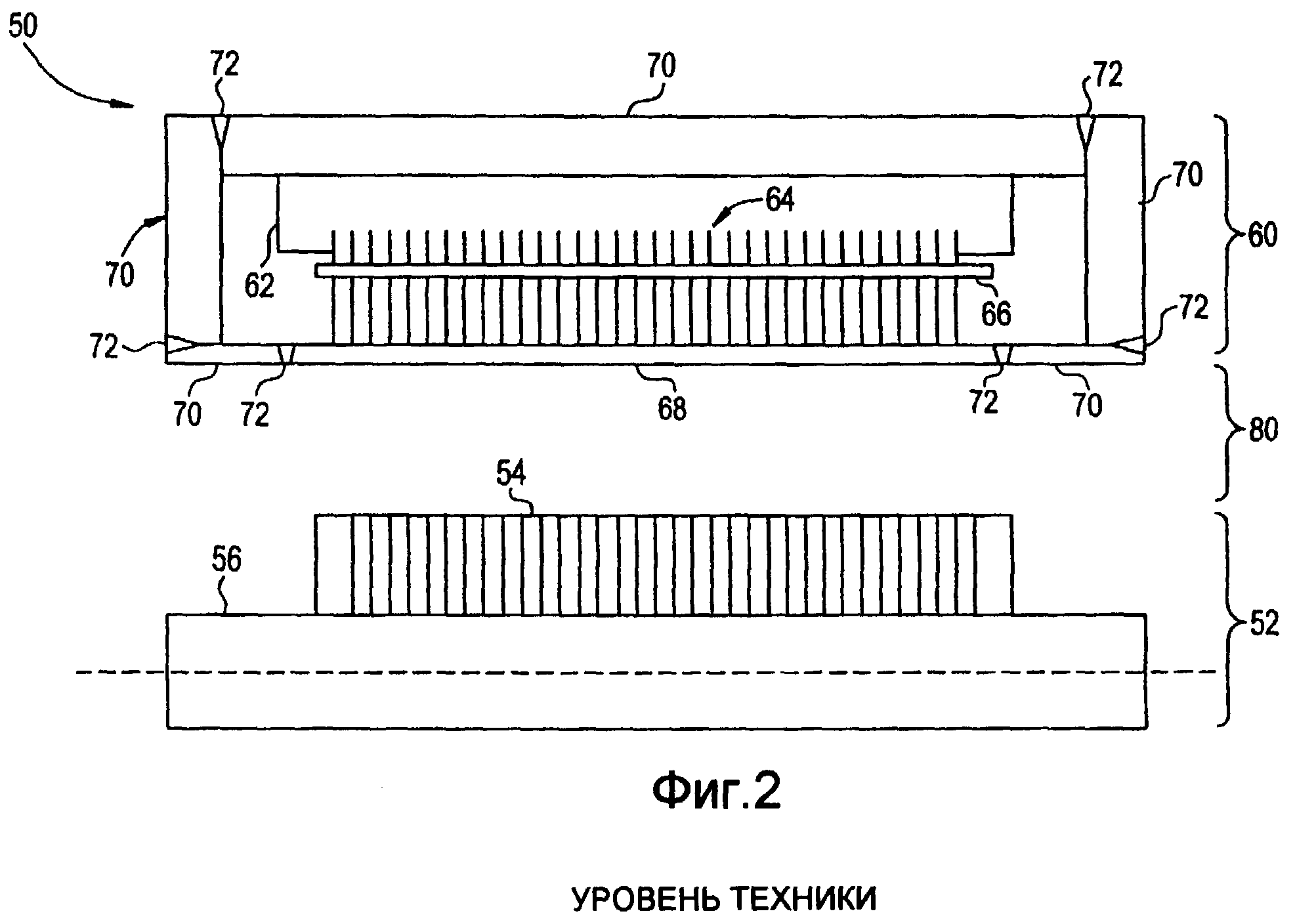

На фиг.2, иллюстрирующей уровень техники, показан вид частично в разрезе примера роторно-статорного узла 50. Роторно-статорный узел 50 включает в себя узел 52 вала ротора, который включает в себя роторные слои 54, присоединенные к валу 56 ротора. Герметизированный статорный узел 60 окружает узел 50 вала ротора и включает в себя раму статора 62, магнитные статорные слои 64, обвитые проводящими обмотками 66, и муфту 68 статора. Муфта 68 статора, в общем случае, имеет толщину от 0,05 до 5,0 миллиметров (мм). Герметизированный статорный узел 60 включает в себя герметично уплотненный стакан, образованный стенками 70 и муфтой 68 статора, которые, в общем случае, имеют толщину около одного сантиметра. Стакан выполнен из нескольких секций, сваренных на различных границах раздела 72. Эти сварки не отвечают требованиям NACE. Другие, не показанные, компоненты статора включают в себя прорези статора, полюсы, датчики и силовые и инструментальные провода. Воздушный зазор 80 отделяет узел 52 вала ротора от статорного узла 60. В ходе эксплуатации, вал 56 ротора висит в магнитном поле, созданном статорным узлом 60.

Ввиду расширения применения роторно-статорных узлов, в которых используются системы магнитного подшипника, в коррозионных средах усиливается необходимость в преодолении описанных недостатков современных магнитных подшипников.

Согласно изобретению созданы способы тестирования роторно-статорных узлов, в которых используются магнитные подшипники, до установки. Согласно одному варианту осуществления, способ тестирования роторно-статорного узла, в котором применяется магнитный подшипник, содержит этапы, на которых охлаждают воздух или инертный газ до температуры от -260°C до 40°C при давлении, по меньшей мере, 2 бар для формирования атмосферы тестирования; и эксплуатируют роторно-статорный узел в атмосфере тестирования.

В еще одном варианте осуществления, способ содержит этапы, на которых доводят криогенную жидкость до выбранных температуры и давления для формирования атмосферы тестирования, причем температура составляет от -260°C до 40°C, а давление равно, по меньшей мере, 2 бар; и эксплуатируют роторно-статорный узел в атмосфере тестирования.

Признаки и преимущества раскрытых здесь компонентов и процессов можно лучше понять, обратившись к нижеследующим чертежам и подробному описанию, а также приведенным в нем примерам.

На чертежах идентичные элементы обозначены одинаковыми ссылочными позициями. На чертежах:

Фиг.1 - схема, иллюстрирующая уровень техники, системы магнитного подшипника, показывающая роторно-статорный узел магнитного подшипника, используемый, например, в детандере-компрессоре;

Фиг.2 - схема, иллюстрирующая уровень техники, герметизированного статора, показывающая стакан статора, имеющий сварки, не отвечающие требованиям NACE, размещенный вокруг роторного узла;

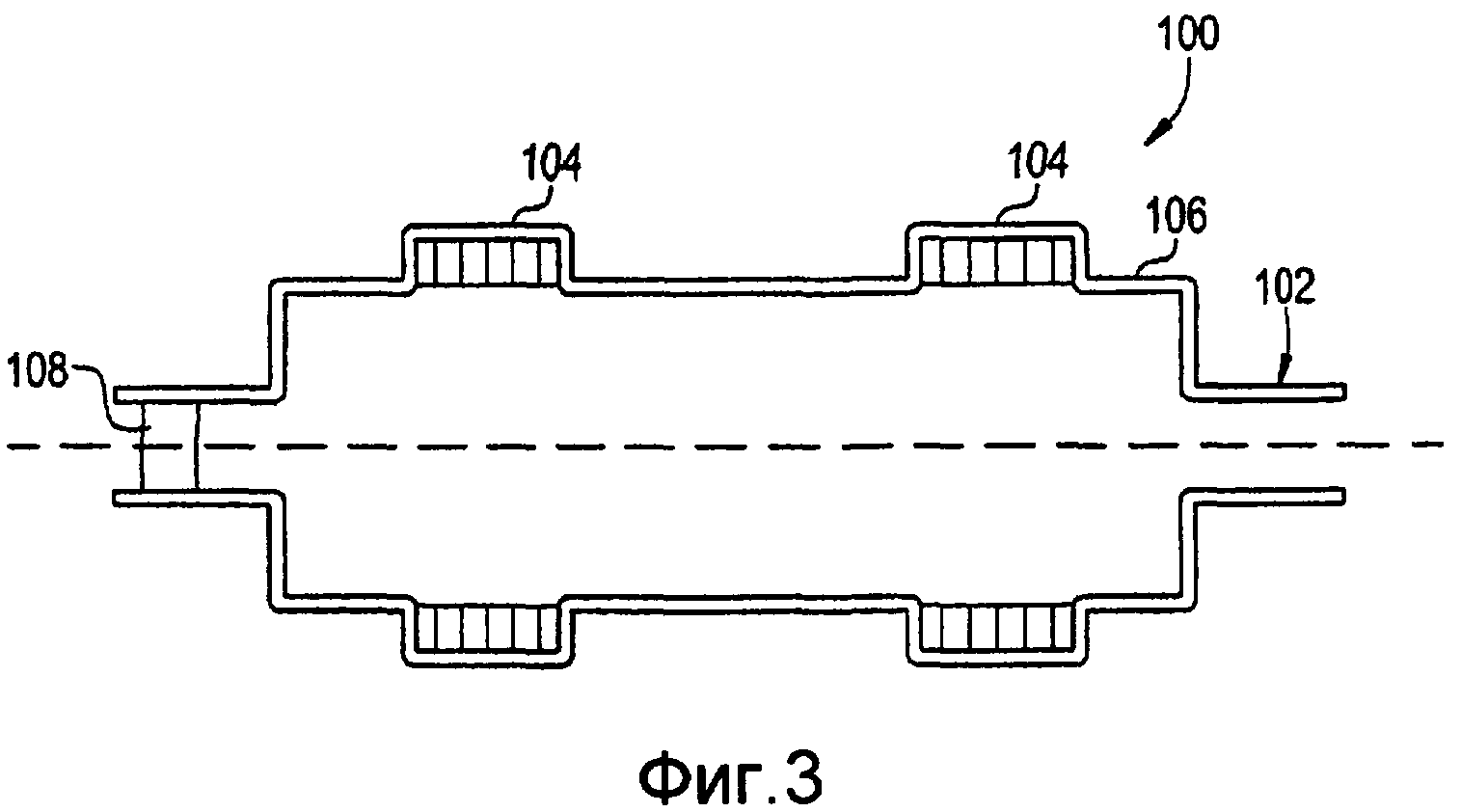

Фиг.3 - схема роторного узла, покрытого полимерным защитным слоем;

Фиг.4 - схема, иллюстрирующая этапы сборки стакана статора, имеющего сварки, отвечающие требованиям NACE; и

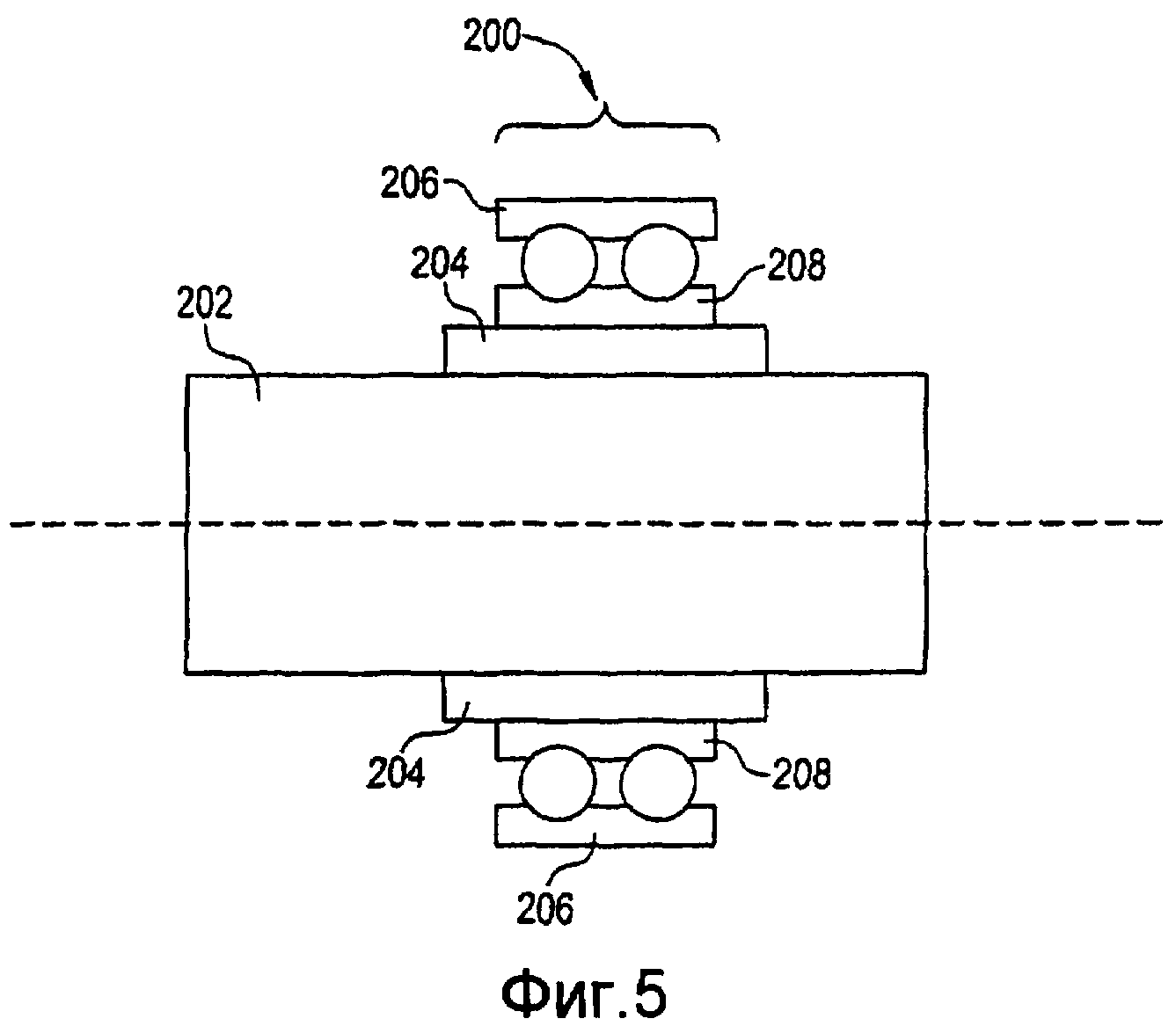

Фиг.5 - схема роликового резервного подшипника, расположенного между валом ротора и посадочной муфтой ротора.

Согласно настоящему изобретению используются роторно-статорные узлы, которые включают в себя магнитные подшипники, и процессы сборки магнитных подшипников, пригодных для использования в коррозионных средах. Узлы магнитного подшипника можно создавать так, чтобы они полностью отвечали требованиям NACE, что может быть необходимо в ряде вариантов применения. Например, узлы вала ротора, отвечающие требованиям NACE, были получены путем покрытия вала ротора и роторных слоев из магнитной стали защитной пленкой. Для систем магнитного подшипника, в которых применяется герметизированный статорный узел, отвечающий требованиям NACE, стаканы статора были получены с использованием комбинации магнитных и немагнитных материалов для герметизации, которые, после сварки друг с другом, требуют тепловой обработки только в местах соединения между разными материалами. Аналогично, посадочные муфты ротора, внутренние и внешние кольца резервных подшипников, а также силовые и инструментальные провода могут быть выполнены в соответствии с требованиями NACE с использованием особых материалов, которые будут более подробно описаны ниже.

Турбодетандер используется в качестве иллюстративного примера, хотя раскрытые здесь магнитные подшипники для коррозионных сред полезны для осевых подшипников и других реализаций магнитных подшипников; например, насосов, компрессоров, двигателей, генераторов и другого турбинного оборудования.

На фиг.3 показан один вариант осуществления, позволяющий сделать роторный узел магнитных подшипников пригодным для использования в коррозионных средах, например, в среде высокосернистого газа и влажного высокосернистого газа. Узел 100 вала ротора включает в себя вал 102 ротора, роторные слои 104, расположенные вокруг вала, и посадочную муфту 108 ротора. Защитный слой 106 показан расположенным на всех открытых поверхностях узла вала ротора. В необязательном варианте осуществления, защитный слой сформирован на выбранных поверхностях узла вала ротора. Например, защитный слой можно формировать в выбранных областях роторного узла, которые наиболее подвержены коррозии. Они включают в себя выбранные области вала ротора, роторных слоев или перфораций, совместно используемых для формирования роторных слоев. В одном варианте осуществления, защитный слой наносят на роторы, содержащие слои, выполненные из железа-кремния (FeSi), которые, как известно, не обладают или обладают незначительной коррозионной стойкостью. Сплавы, отвечающие требованиям NACE, например, диспресионно-твердеющая нержавеющая сталь 17-4, в общем случае, не требуют полимерного покрытия поверхности ввиду присущей им коррозионной стойкости.

В необязательном порядке, до нанесения защитного слоя, можно наносить грунтовку. Конкретная толщина грунтовочного слоя зависит от выбранного типа защитного материала, хотя она, в целом, должна быть выбрана эффективной для использования в конкретной среде, где находится магнитный подшипник. Специалисту в данной области техники хорошо известно, как оптимизировать толщину слоя в зависимости от полимерного состава и предполагаемого применения.

Материалы, пригодные для формирования защитного слоя 106 для предохранения узла 100 вала ротора от воздействия коррозионных сред, включают в себя, но без ограничения, различные полностью (т.е. перфторированные) и частично фторированные полимеры. Пригодные полностью фторированные полимеры включают в себя политетрафторэтилен (PTFE) и сополимер перфторалкокси-тетрафторэтилена (PFA), сополимер фторированного этилен-пропилена (FEP) и т.п. PFA представляет собой сополимер тетрафторэтилена [CF2=CF2] и перфторалкил-винилового эфира [F(CF2)nCF2OCF=CF2]. Результирующий полимер содержит фторуглеродную основную цепочку, характерную для PTFE, с боковыми цепочками перфторалкокси. Одна конкретная разновидность PFA, пригодная в качестве защитного слоя, представляет собой сополимер тетрафторэтилен-перфторметилвинилэфира (MFA). Частично фторированные полимеры включают в себя сополимер этилен-хлортрифторэтилена (ECTFE), сополимер этилен-тетрафторэтилена (ETFE) и поливинилиден-фторид (PVDF).

Комбинации фторополимеров, продаваемые под торговыми марками Xylan™ от Whitford Corporation, и Teflon™ и Teflon-S™ от Dupont, также пригодны в качестве материалов защитного слоя. Покрытия Xylan™ содержат частично PTFE, PFA и FEP. Покрытия Teflon™ содержат частично PTFE, PFA, FEP и ETFE фторуглеродные полимеры. Teflon-S™ является родственным семейством фторуглеродных покрытий, содержащих полимеры с поперечными связями, которые обеспечивают повышенную прочность и стойкость к истиранию и другие полезные свойства.

Другие органические материалы, пригодные для формирования защитных слоев, включают в себя порошообразные эпоксиды, эпоксиды с наполнителем, силиконы с наполнителем и PPS с наполнителем (полипропилен-сульфид). Иллюстративные термоусадочные покрытия на основе эпоксидного порошка включают в себя, но без ограничения, Scotchkote™ 134 и Scotchkote™ 6258 от 3M Corporation.

Scotchkote™ 134, эпоксидное покрытие, присоединяемое сплавлением (FBEC), представляет собой однокомпонентное, термоотверждаемое, термоусадочное эпоксидное покрытие, содержащее частично сополимер ди(4-гидроксифенол)изопропилидена и диглицидил-эфир-ди(4-гидроксифенол)изопропилидена. Scotchkote™ 6258, эпоксидное покрытие, присоединяемое сплавлением (FBEC), представляет собой однокомпонентное, термоотверждаемое, термоусадочное эпоксидное покрытие, содержащее частично смесь сополимера ди(4-гидроксифенол)изопропилидена и диглицидил-эфир-ди(4-гидроксифенол)изопропилидена и полимер эпихлоргидрин-o-крезол-формальдегида. Scotchkote™ 134 и Scotchkote™ 6258 наносятся в виде сухого порошка, в необязательном порядке, поверх фенольной грунтовки толщиной 25,4 микрон (1 мил) и термоотверждаются до толщины от 254 до 381 микрон (от 10 до 15 мил) при температуре от 150°C до 250°C в течение до 30 минут.

Другие материалы, пригодные для формирования защитных слоев 106, показанных на фиг.3, включают в себя конверсионные покрытия из оксидов, фосфатов и хроматов, и, в частности, конверсионные материалы, продаваемые под торговыми марками Sermalon™, Sermaloy™, Sermagard™ и Sermatel™ от Sermatech.

Система покрытия Sermalon™ содержит связанное хромат/фосфатное покрытие с алюминиевым наполнителем, промежуточное пассивирующее жаропрочное полимерное покрытие и верхний слой покрытия, пропитанный PTFE. Толщина покрытия составляет от 100 до 150 микрон. SermaLoy™ представляет собой интерметаллический алюминид никеля с обогащенным кремнием наружным слоем. Sermatel™ представляет собой семейство неорганических покрытий, которые образуют связь с металлом, создавая металлокерамический композит. Sermagard™ представляет собой алюминизированное покрытие на водной основе с керамическим связующим агентом.

Толщина полимерного защитного слоя 106 может составлять от 2 микрон до 600 микрон (от 0,079 мил до 23,6 мил).

Полимерный защитный слой 106 можно наносить на подложку (т.е. на все или выбранные поверхности роторной сборки) в виде жидкостной дисперсной системы или порошка, в необязательном порядке, поверх грунтовки. Жидкостные дисперсные системы, содержащие полимерный материал, взвешенный в воде или растворителе, можно наносить в процессе распыления и обжига, в котором жидкостная дисперсная система напыляется на подложку с последующим нагревом свыше температуры плавления полимерного материала, содержащегося в дисперсной системе. Известные способы нанесения полимерного материала в порошкообразной форме включают в себя напыление порошка на подложку с использованием, например, электростатического пистолета, электростатического псевдоожиденного слоя или пистолета для нанесения флока. В другом примере, порошок можно напылять на подложку, нагретую свыше температуры плавления полимерного материала для формирования покрытия, что также называется термическим напылением. Также известно нанесение покрытий в процессе под названием "ротолайнинг", при котором подложка и порошок нагреваются, например в печи, свыше температуры плавления полимерного материала, в то время как подложка вращается для формирования гладкого покрытия на подложке.

Согласно рассмотренному выше, защитный слой 106 наносится на, по меньшей мере, одну открытую выбранную поверхность узла 100 вала ротора, которая может включать в себя одну или несколько поверхностей, образованных роторными слоями 104, валом 102 ротора, посадочной муфтой 108 ротора, другими поверхностями роторного узла или полностью собранным ротором 100. Задача состоит в заключении всего роторного узла в защитное покрытие, которое препятствует коррозии, которая, например, может быть вызвана воздействием высокосернистого газа.

Компоненты узла вала ротора обычно выполнены из магнитной стали. В одном варианте осуществления, роторные слои выполнены из железо-кремниевого (FeSi) материала, на который нанесено полимерное защитное покрытие.

В еще одном варианте осуществления, роторные слои плакированы защитным слоем, содержащим стойкий к водороду сплав на основе никеля, содержащий 40-90 вес.% (весовых процентов) никеля относительно полного веса сплава на основе никеля. Здесь, "X-Y вес.%" означает от "X вес.% до Y вес.%", где X и Y - числа. В частности, стойкий к водороду сплав на основе никеля представляет собой HASTELLOY® C22® от Haynes International, содержащий около 56 вес.% никеля, около 2,5 вес.% кобальта, около 22 вес.% хрома, около 13 вес.% молибдена, около 3 вес.% вольфрама, около 3 вес.% железа, около 0,5 вес.% магния, около 0,08 вес.% кремния, около 0,35 вес.% ванадия и около 0,010 вес.% углерода относительно полного веса сплава на основе никеля.

В еще одном варианте осуществления, вал ротора выполнен из магнитной стали типа дисперсионно-твердеющей нержавеющей легированной стали 17-4, нержавеющей стали, дисперсионно упрочненной мартенситом, содержащей 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом, и дополнительно содержащей добавки меди и ниобия. В частности, нержавеющая сталь, дисперсионно упрочненная мартенситом, содержит около 16,5 вес.% хрома, около 4,5 вес.% никеля, около 3,3 вес.% меди и около 0,3 вес.% ниобия относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом. Использование магнитной стали позволяет создавать узел вала ротора, имеющий компактные размеры. Полимерный защитный слой или необязательное покрытие HASTELLOY® C22® на роторных слоях обеспечивает дополнительную стойкость к коррозии, например, обусловленной высокосернистым газом. Однако использование сплавов, устойчивых к высокосернистому газу, например, сплавов типа 17-4, влияет на магнитные свойства ротора по сравнению, например, с железо-кремниевых сплавов (FeSi), что повышает электромагнитные потери. Это создает значительные трудности, в частности, при тестировании собранной машины в атмосферном воздухе согласно требованию Американского института нефти. Атмосферный воздух имеет значительно более низкое давление и потому более низкую охлаждающую способность, чем технологический газ под давлением. Кроме того, его тепловые свойства и свойства переноса хуже, чем у многих технологических газов, что дополнительно снижает его охлаждающую способность по сравнению с технологическим газом под давлением. Один способ скомпенсировать этот недостаток состоит в увеличении размера ротора для увеличения открытой площади и, таким образом, уменьшения поверхностной теплоотдачи ротора и повышения охлаждающей способности. Однако это снижает привлекательность магнитного подшипника в предусмотренном применении. Если не увеличивать размеры ротора, результирующий ротор будет иметь поверхностную теплоотдачу ротора свыше 1 Вт/см2 (6,45 Вт/дюйм2). При тестировании в атмосферном воздухе это быстро приводит к превышению тепловыделения за пределы допусков изоляционного материала многослойного ротора. Всех этих трудностей можно избежать, проводя тестирование собранной машины в воздухе или других газах (например, азоте) при повышенном давлении и/или при пониженной температуре, что позволяет поддерживать приемлемую температуру компонентов подшипников. Чтобы правильно выбрать конкретную необходимую комбинацию давления и температуры, которая зависит от конструкции, требуется знать предполагаемые потери в роторе в условиях тестирования. Для изготовления роторных слоев также можно использовать сплавы, отличные от упомянутого сплава 17-4, например, сплав PERMALLOY™ от Western Electric Company и MOLY PERMALLOY™ от Allegheny Ludlum Corporation, низкоуглеродистые мартенситные нержавеющие стали или аналогичные материалы. PERMALLOY™ и MOLY PERMALLOY™ содержат около 80 вес.% никеля, около 14 вес.% железа, около 4,8 вес.% молибдена, около 0,5 вес.% магния и около 0,3 вес.% кремния относительно полного веса сплава. Низкоуглеродистые мартенситные нержавеющие стали содержат около 11,5-17,0 вес.% хрома, около 3,5-6,0 вес.% никеля, и не более 0,060 вес.% углерода относительно полного веса низкоуглеродистой мартенситной нержавеющей стали.

В еще одном варианте осуществления, посадочная муфта 108 ротора, показанная на фиг.3, выполнена из стали типа суперсплава на основе кобальта, содержащей 40-70 вес.% кобальта относительно полного веса стали типа суперсплава на основе кобальта. Преимущество использования сталей типа суперсплава на основе кобальта состоит в том, что посадочная муфта ротора отвечает требованиям NACE. В частности, подходящие стали типа суперсплава на основе кобальта включают в себя, но без ограничения, стали типа суперсплава на основе кобальта, продаваемые Haynes International Corp. под торговыми марками ULTIMET®, содержащие около 54 вес.% кобальта, около 26 вес.% хрома, около 9 вес.% никеля, около 5 вес.% молибдена, около 3 вес.% железа, около 2 вес.% вольфрама, около 0,8 вес.% магния, около 0,3 вес.% кремния, около 0,8 вес.% азота и около 0,06 вес.% углерода относительно полного веса стали типа суперсплава на основе кобальта. Другие подходящие стали типа суперсплава на основе кобальта включают в себя HAYNES™ 6B, содержащие около 51 вес.% кобальта, около 10 вес.% никеля, около 20 вес.% хрома, около 15 вес.% вольфрама, около 3 вес.% железа, около 1,5 вес.% магния, около 0,4 вес.% кремния и около 0,10 вес.% углерода относительно полного веса стали типа суперсплава на основе кобальта, и хромовые покрытия, продаваемые Armoloy Corporation под торговой маркой Armoloy®. Сплавы ULTIMET® и HAYNES™ 6B содержат, в основном, кобальт, хром и никель. Эти суперсплавы на основе кобальта демонстрируют высокие трибологические характеристики, необходимые для предотвращения повреждения поверхности вала ротора при отказе магнитного подшипника, когда вал ротора падает на роликовые резервные подшипники, в то же время отвечая требованиям коррозионной стойкости. Кроме того, существуют сплавы на основе никеля-кобальта (например, сплав MP35N), которые могут подвергаться деформационному упрочнению и старению для повышения твердости и, таким образом, прочности, но по-прежнему отвечать требованиям NACE.

На фиг.5 показана общая схема роликового резервного подшипника 200, содержащего внутренние кольца 208 и внешние кольца 206 между валом ротора 202 и посадочной муфтой 204. В еще одном варианте осуществления, внутренние и внешние кольца роликового резервного подшипника выполнены из нержавеющей стали, упрочненной мартенситом в атмосфере азота, содержащей 10-20 вес.% хрома и 0,1-1,0 вес.% азота относительно полного веса нержавеющей стали, упрочненной мартенситом в атмосфере азота. Типичные составы содержат от около 0,25 до около 0,35 вес.% углерода, от около 0,35 до около 0,45 вес.% азота, около 0,5-0,6 вес.% кремния, от около 14,5 до около 15,5 вес.% хрома и от около 0,95 до около 1,05 вес.% молибдена относительно полного веса состава. Эти нержавеющие стали, упрочненные мартенситом в атмосфере азота, коммерчески доступны от Barden Corporation под торговой маркой Cronidur-30™ или от SKF Bearings USA под торговой маркой VC444. Эти нержавеющие стали, упрочненные мартенситом в атмосфере азота, обладают достаточно высокой прочностью для применения в качестве роликовых колец резервных подшипников (HRC свыше 55), а также высокой коррозионной стойкостью.

В еще одном варианте осуществления, различные компоненты статора можно защищать от воздействия коррозионного газа путем нанесения защитного материала на выбранные поверхности. Они включают в себя поверхности стакана статора, силовые и инструментальные провода, датчики статора и муфту статора. Это составляет преимущество над негерметизированными статорными узлами.

В еще одном варианте осуществления, раскрытые здесь способы тестирования позволяют тестировать компактный магнитный подшипник с поверхностной теплоотдачей ротора свыше 1 Вт/см2 (6,45 Вт/дюйм2) в заводских условиях до установки в условиях эксплуатации. Это позволяет эксплуатировать подшипник в заводских условиях в атмосфере сжатого воздуха или иного инертного газа, а не метана или природного газа, используемого на нефтедобывающей установке. Воздух или иной инертный газ предварительно охлаждается холодильниками или теплообменниками или, в необязательном порядке, является криогенной текучей средой, которая расширяется до выбранных температуры и давления, прежде чем поступить в магнитный подшипник. Температура атмосферы составляет от -260°C до 40°C. Давление атмосферы повышается до, по меньшей мере, 2 бар для повышения ее теплоотводящей способности с поддержанием температуры ротора в пределах конструкционных ограничений.

Согласно рассмотренному выше, роторно-статорный узел может включать в себя герметизированный статорный узел, также именуемый здесь стаканом статора. В одном варианте осуществления, стакан статора выполнен с использованием материалов, отвечающих требованиям NACE, и сварок, использующих комбинацию магнитных и немагнитных легированных сталей. Магнитные легированные стали размещаются в областях стакана статора, где магнитная сталь обеспечивает электромагнитное преимущество, например, в муфте статора. Немагнитная сталь (например, Инконель) имеет более высокую коррозионную стойкость и не требует послесварочной тепловой обработки и потому размещается в областях, где магнитные свойства стали не требуются.

В одном варианте осуществления, магнитная легированная сталь герметизированного статора содержит нержавеющую сталь, дисперсионно упрочненную мартенситом, содержащую 10-20 вес.% хрома относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом. В частности, нержавеющая сталь, дисперсионно упрочненная мартенситом, содержит около 16,5 вес.% хрома, около 4,5 вес.% никеля, около 3,3 вес.% меди и около 0,3 вес.% ниобия относительно полного веса нержавеющей стали, дисперсионно упрочненной мартенситом.

В одном варианте осуществления, немагнитный материал герметизированного статора содержит сплав на основе никеля, содержащий 40-70% никеля относительно полного веса сплава на основе никеля. В частности, сплав на основе никеля содержит около 58 вес.% никеля, около 21,5 вес.% хрома, около 9 вес.% молибдена и около 5 вес.% железа относительно полного веса сплава на основе никеля.

На фиг.4 схематически показан процесс изготовления стакана статора, отвечающего требованиям NACE. Процесс 150 включает в себя приваривание немагнитных участков удлинителя 152 муфты статора к муфте статора 154 на границе раздела 156. Благодаря формированию состава муфты без каких-либо раскрытых здесь компонентов статора, сварку, отвечающую требованиям NACE, можно обеспечить, подвергая сваренный состав послесварочной тепловой обработке, что обеспечивает низкую прочность (ниже HRC 33) области сварки и всех зон, подвергнутых нагреву. Сварку обеспечивают посредством любого процесса сварки, отвечающего уровню техники, что допускает такую послесварочную тепловую обработку, при которой вызванные сваркой собственные напряжения, обусловленные сваркой разнородных материалов, ослабевают, и достигается прочность по шкале HRC менее 33. Иллюстративные процессы сварки включают в себя режущий электронный пучок и электронный пучок с присадкой, лазерную сварку, сварку ВИА, сварка МИГ, дуговую сварку, газовую сварку и комбинации, содержащие, по меньшей мере, один из упомянутых процессов. Например, удлинительные секции 152 муфты статора могут содержать немагнитную сталь типа суперсплава, приваренную к каждому концу муфты статора 154, которая содержит магнитную дисперсионно-твердеющую сталь типа 17-4. В частности, немагнитная сталь типа суперсплава может содержать сплав на основе никеля, содержащий 40-70% никеля относительно полного веса сплава на основе никеля. В частности, сплав на основе никеля может содержать Inconel 625®, коммерчески доступный от Inco Alloys International, содержащий около 58 вес.% никеля, около 21,5 вес.% хрома, около 9 вес.% молибдена и около 5 вес.% железа. Полученный узел затем можно подвергать термообработке для формирования сварок, отвечающих требованиям NACE, на границе раздела 156.

Подходящий процесс послесварочной термообработки является процессом двойного упрочнения старением согласно стандарту MR0175 NACE в одном из следующих тепловых циклов: 1) термическая обработка на твердый раствор при 1040±14°C и воздушная или жидкостная закалка до температуры ниже 32°C, с последующим первым циклом дисперсионного упрочнения при 620±14°C в течение минимум 4 часов при температурной и воздушной или жидкостной закалке до температуры ниже 32°C, с последующим вторым циклом дисперсионного упрочнения при 620±14°C в течение минимум 4 часов при температурной и воздушной или жидкостной закалке до температуры ниже 32°C; или 2) термическая обработка на твердый раствор при 1040±14°C и воздушная или жидкостная закалка до температуры ниже 32°C; с последующим первым циклом дисперсионного упрочнения при 760±14°C в течение минимум 4 часов при температурной и воздушной или жидкостной закалке до температуры ниже 32°C; с последующим вторым циклом дисперсионного упрочнения при 620±14°C в течение минимум 2 часов при температурной и воздушной или жидкостной закалке до температуры ниже 32°C.

Затем присоединяются компоненты статора, например, раму 160 статора, содержащую магнитные статорные слои 158, обвитые проводящими обмотками 162. Затем остальные секции 164 стакана статора свариваются на границах раздела 166 для завершения сборки стакана статора. Секции 164 стакана выполнены из той же или аналогичной немагнитной стали, которая использовалась раньше, например, упомянутой стали типа суперсплава Inconel™ 625. Поскольку свариваются аналогичные материалы, сварки на границах раздела 166 отвечают требованиям NACE и не нуждаются в послесварочной тепловой обработке. Таким образом, герметизированный стакан статора, отвечающий требованиям NACE, можно собирать, не подвергая внутренние электрические компоненты статора разрушающим уровням нагрева.

Затем силовые и инструментальные провода присоединяются к компонентам статора. Для обеспечения максимальной защиты от коррозии, внешние силовые и инструментальные провода могут быть выполнены в соответствии с требованиями NACE, в котором провода содержат проволочную муфту, содержащую немагнитный коррозионностойкий сплав, окружающий электропроводящий материал. Пример такого провода, отвечающего требованиям NACE, предусматривает использование материалов, отвечающих требованиям NACE, например, сплавы Inconel, в качестве материала проволочной муфты. Проволочная муфта охватывает электропроводник, изолированный, например, керамикой, например, оксидом магния (MgO), который обеспечивает очень хорошую электроизоляцию в условиях повышенного давления.

Нижеследующие примеры отвечают объему способов, более подробно описанных выше, и служат для их иллюстрации. Примеры представлены исключительно в иллюстративных целях и не ограничивают объем изобретения.

Пример 1

В этом примере, отдельные металлические образцы покрыли порошкообразным термоусадочным эпоксидом Scotchkote™ 6258 в качестве защитного покрытия и подвергли термоотверждению до толщины от 300 микрон до 327 микрон. Часть предварительно нагрели до температуры от 150°C до 246°C до нанесения порошка. Затем порошок отверждали при 177°C в течение 30 минут. Эти образцы протестировали в автоклавах с технологическим газом для определения пригодности покрытий в среде высокосернистого газа. Провели ряд тестов, в которых уровень сероводорода в природном газе изменялся от 6000 частей на миллион (ppm) до 20000 ppm, и уровень влажности изменялся от 50 ppm воды до насыщения. Образцы также подвергали изменению температуры от 30°C до 130°C.

В образцах, подвергнутых действию сероводорода и воды при температурах ниже 79°C, не было обнаружено признаков коррозии.

Пример 2

В этом примере, малоразмерные роторы (внешний диаметр которых составляет порядка 2-3 дюймов) покрыли порошкообразным Scotchkote™ 134. Роторы предварительно нагрели до температуры от 150°C до 246°C до нанесения порошка. Затем порошок отверждали при 177°C в течение 30 минут до толщины от 300 микрон до 327 микрон. Эти образцы также протестировали в автоклавах с технологическим газом для определения пригодности покрытий в среде высокосернистого газа.

Образцы не продемонстрировали признаков коррозии в условиях высоких концентраций сероводорода (от 6000 до 20000 ppm), воды (от 50 частей на миллион (ppm) до насыщения) и при 80°C.

Пример 3

В этом примере, два полноразмерных эксплуатационных ротора покрыли Sermalon™ толщиной от 178 микрон до 406 микрон (от 7 мил до 16 мил). Их протестировали в условиях эксплуатации, и они прошли испытание. Эти эксплуатационные роторы были установлены в эксплуатационной установке, и покрытие выдерживало корродирующее воздействие технологического газа в течение свыше 2000 часов и препятствовало воздействию высокосернистого газа на нижележащие металлические компоненты. Образцы не продемонстрировали признаков коррозии.

Пример 4

В этом примере были проведены полевые испытания NACE на образцах Cronidur 30, представляющих кольца резервных подшипников. Материал прошел стандартные 720-часовые испытания колец согласно NACE TM0177 Раствор A при уровнях напряжения, представляющих кольца резервных подшипников, без признаков коррозии.

Пример 5

В этом примере были проведены полевые испытания NACE на образцах Haynes 6-B, представляющих посадочные муфты резервных подшипников. Материал прошел стандартные 720-часовые испытания колец согласно NACE TM0177 Раствор A при уровнях напряжения, представляющих посадочные муфты резервных подшипников, без признаков коррозии.

Пример 6

В этом примере были проведены полевые испытания NACE на образцах сварки Inconel 625 и стали 17-4, представляющих сварки стакана статора. Материал прошел стандартные 720-часовые испытания колец согласно NACE TM0177 модифицированный Раствор A при уровнях напряжения, представляющих стаканы статора, без признаков коррозии в сварке.

Комбинация различных вышеописанных вариантов осуществления предусматривает магнитный подшипник, имеющий повышенную стойкость, например, к корродирующим агентам, которые могут существовать в среде высокосернистого газа.

Употребление существительных в единственном числе не исключают возможности существования совокупности упомянутых предметов, если из контекста явно не следует обратное. Границы всех диапазонов, относящихся к одной и той же характеристике или компоненту, независимо объединимы и включают в себя упомянутую границу.

В вышеприведенном описании использованы примеры для раскрытия изобретения, в том числе предпочтительные варианты его осуществления, чтобы специалист в данной области техники мог применять изобретение на практике, в том числе создавать и использовать любые устройства или системы и осуществлять любые предусмотренные способы. Патентуемый объем изобретения определен формулой изобретения и может включать в себя другие примеры, которые может предложить специалист в данной области техники. Такие другие примеры должны отвечать объему формулы изобретения, если их структурные элементы не отличаются от буквального содержания формулы изобретения или если они включают в себя эквивалентные структурные элементы с промышленными отличиями от буквального содержания формулы изобретения.

Реферат

Группа изобретений относится к способу тестирования роторно-статорных узлов, в которых используются магнитные подшипники, которые могут эксплуатироваться в коррозионных средах. Указанный технический результат достигается в способе тестирования роторно-статорного узла, в котором применяется магнитный подшипник, причем роторный узел имеет поверхностную теплоотдачу более 1 Вт/см2, при этом охлаждают воздух или инертный газ до температуры от -260°С до 40°С при давлении, по меньшей мере, 2 бар для формирования атмосферы тестирования, и эксплуатируют роторно-статорный узел в атмосфере тестирования. В варианте исполнения доводят криогенную текучую среду до выбранных температуры и давления для формирования атмосферы тестирования, причем температура составляет от -260°С до 40°С, а давление равно, по меньшей мере, 2 бар, и эксплуатируют роторно-статорный узел в атмосфере тестирования. 2 н. и 2 з.п.ф-лы, 5 ил.

Комментарии