Способы и системы для удаления примеси алкилиодида из возвратного газового потока при получении этиленоксида - RU2721603C2

Код документа: RU2721603C2

Чертежи

Описание

Область техники

Данное изобретение относится к способу и реакционной системе для получения этиленоксида, этиленкарбоната и/или этиленгликоля из этилена.

Уровень техники

Моноэтиленгликоль используют в качестве сырьевого материала при производстве сложных полиэфирных волокон, полиэтилентерефталатных (ПЭТ) пластиков и смол. Его также добавляют в жидкие антифризы для автомобилей. Этиленкарбонат обычно используют в качестве растворителя.

Моноэтиленгликоль можно промышленно получать из этиленоксида различными известными способами. Все указанные способы, несмотря на некоторые различия, в целом, включают двухстадийную реакционную систему, в которой этилен сначала превращают в этиленоксид, который затем превращают в этиленгликоль. В большинстве промышленных операций производства гликоля, процесс получения и выделения этиленоксида интегрирован с процессом получения этиленгликоля для максимизации использования энергии и снижения затрат.

На первой стадии этиленоксид обычно получают посредством взаимодействия этилена с воздухом или элементарным кислородом в присутствии подходящего катализатора, такого как катализатор эпоксидирования на основе серебра, и зачастую в присутствии органических замедлителей, таких как органические галогениды, в реакторе эпоксидирования. (см. Kirk Othmer, Encyclopedia of Chemical Technology, 4ое издание, том 9, страницы 923-940). Указанная реакция обычно протекает при давлении 10-30 бар и температуре 200-300°С и приводит к образованию продуктов реакции эпоксидирования, содержащего этиленоксид, не прореагировавшие реагенты (такие как этилен и кислород), различные примеси (такие как альдегидные примеси, включая формальдегид и ацетальдегид) и необязательно другие газы и/или побочные продукты (такие как азот, аргон, метан, этан, вода и/или диоксид углерода).

На второй стадии этиленоксид превращают в этиленгликоль одним из нескольких способов. В одном общеизвестном способе продукт реакции эпоксидирования из реактора эпоксидирования подают в абсорбер этиленоксида вместе с рециркуляционным раствором абсорбента, обычно называемого «тощим абсорбентом», для абсорбции этиленоксида из продукта реакции эпоксидирования. В абсорбере этиленоксида получают водный поток продуктов, содержащий этиленоксид, обычно называемый «жирным» абсорбентом, который затем подают в устройство отпарки этиленоксида, куда указанный поток обычно подают противоточным образом для выделения этиленоксида в виде потока пара. Выделенный этиленоксид выводят в верхней части или вблизи верхней части устройства отпарки этиленоксида в виде более концентрированного водного потока этиленоксида, а водный поток, который сливают из устройства отпарки этиленоксида в виде кубовых остатков, обычно возвращают в абсорбер этиленоксида для повторного использования в качестве тощего абсорбента. Водный поток этиленоксида, сливаемый из устройства отпарки этиленоксида, затем дополнительно подвергают взаимодействию с получением этиленгликоля, либо непосредственным гидролизом в реакторе гидролиза (т.е. посредством термического взаимодействия этиленоксида с большим избытком воды), либо, альтернативно, посредством взаимодействия этиленоксида с диоксидом углерода в реакторе карбоксилирования в присутствии катализатора карбоксилирования, с получением этиленкарбоната. Затем этиленкарбонат можно подавать вместе с водой в реактор гидролиза и подвергать гидролизу в присутствии катализатора гидролиза с получением этиленгликоля. Прямой гидролиз этиленоксида обычно обеспечивает получение гликолевого продукта, содержащего приблизительно 90-92 мас. % моноэтиленгликоля (МЭГ) (а остальное составляет, главным образом, диэтиленгликоль (ДЭГ), немного триэтиленгликоля (ТЭГ) и небольшое количество высших гомологов), тогда как реакция через промежуточный этиленкарбонат обычно приводит к получению гликолевого продукта, содержащего более 99 мас. % МЭГ.

Были предприняты попытки упрощения указанного способа для получения этиленгликоля из этиленоксида, уменьшающие количество необходимого оборудования и снижающие энергетические затраты. Например, в GB 2107712 описан способ получения моноэтиленгликоля, в котором газы из реактора эпоксидирования напрямую подают в реактор, в котором этиленоксид превращают в этиленкарбонат или в смесь этиленгликоля и этиленкарбоната.

Аналогично, в EP 0776890 описан способ, в котором газы из реактора эпоксидирования подают в абсорбер этиленоксида, в котором абсорбирующий раствор содержит, главным образом, этиленкарбонат и этиленгликоль. Этиленоксид в абсорбирующем растворе подают в реактор карбоксилирования и оставляют взаимодействовать с диоксидом углерода в присутствии катализатора карбоксилирования, такого как иодсодержащий катализатор карбоксилирования. Затем этиленкарбонат в абсорбирующем растворе с добавлением воды подают в реактор гидролиза и подвергают гидролизу в присутствии катализатора гидролиза, такого как гидроксид щелочного металла.

В EP 2178815 описан способ реактивной абсорбции для получения моноэтиленгликоля, в котором газы из реактора эпоксидирования подают в абсорбер и приводят этиленоксид в контакт с тощим абсорбентом, содержащим по меньшей мере 20 мас. % воды, в присутствии одного или более катализаторов, ускоряющих карбоксилирование и гидролиз, и большую часть этиленоксида в указанном абсорбере превращают в этиленкарбонат или этиленгликоль.

В каждом из указанных случаев возвратный газовый поток, содержащий газы, не абсорбированные рециркуляционным потоком абсорбента, получают из абсорбера этиленоксида. Обычно по меньшей мере часть указанного возвратного газового потока очищают в колонне абсорбции диоксида углерода, а затем снова объединяют с любой частью возвратного газового потока, миновавшего колонну абсорбции диоксида углерода. Затем объединенные газы возвращают в реактор эпоксидирования.

Однако было обнаружено, что в тех процессах, в которых реакцию карбоксилирования проводят в абсорбере этиленоксида с использованием иодсодержащего катализатора карбоксилирования, в возвратном газовом потоке и/или в потоке жирного абсорбента могут присутствовать продукты разложения и побочные продукты. Примеры таких продуктов разложения и побочных продуктов включают газообразные иодсодержащие примеси, такие как алкилиодиды (например, метилиодид, этилиодид и т.д.) и винилиодид.

Катализаторы эпоксидирования на основе серебра, обычно используемые в реакторе эпоксидирования, подвержены каталитическому отравлению, в частности, отравлению газообразными иодсодержащими примесями, такими как алкилиодиды и винилиодид. Отравление катализатора ухудшает рабочие характеристики катализатора эпоксидирования, в частности, селективность и/или активность, и сокращает продолжительность времени, в течение которого катализатор эпоксидирования может оставаться в реакторе эпоксидирования до возникновения необходимости в замене катализатора на свежий катализатор. Соответственно, необходимо по возможности удалять такие каталитические яды из возвратного газового потока до приведения его в контакт с катализатором эпоксидирования. Например, применение зоны очистки или защитного слоя до реактора эпоксидирования описано в EP 2285795, EP 2279182 и EP 2155375.

Авторами данного изобретения обнаружено, что чувствительность катализаторов эпоксидирования к некоторым газообразным иодсодержащим примесям, в частности, алкилиодидам и винилиодиду, даже выше, чем считалось ранее. Таким образом, авторы данного изобретения стремились к обеспечению улучшенных материалов защитного слоя и улучшенных способов удаления некоторых газообразных иодсодержащих примесей из возвратного газового потока при производстве этиленоксида, этиленкарбоната и/или этиленгликоля.

Сущность изобретения

Соответственно, в одном аспекте предложен способ получения этиленоксида, включающий:

приведение в контакт по меньшей мере части возвратного газового потока, содержащего примесь алкилиодида, с материалом защитного слоя с получением очищенного возвратного газового потока, причем указанный материал защитного слоя содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе; и

приведение в контакт сырьевого газа эпоксидирования, содержащего этилен, кислород и по меньшей мере часть очищенного возвратного газового потока, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид.

Кроме того, в соответствии с другим аспектом, предложен способ получения этиленкарбоната и/или этиленгликоля, включающий:

приведение в контакт по меньшей мере части возвратного газового потока, содержащего примесь алкилиодида, с материалом защитного слоя с получением очищенного возвратного газового потока, причем указанный материал защитного слоя содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе;

приведение в контакт сырьевого газа эпоксидирования, содержащего этилен, кислород и по меньшей мере часть очищенного возвратного газового потока, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид; и

приведение в контакт по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, с тощим абсорбентом в присутствии иодсодержащего катализатора карбоксилирования с получением потока жирного абсорбента, содержащего этиленкарбонат и/или этиленгликоль, и возвратного газового потока, содержащего примесь алкилиодида.

Кроме того, в соответствии с другим аспектом, предложена реакционная система для получения этиленкарбоната и/или этиленгликоля, содержащая:

петлю возвратного газа, соединенную по текучей среде с источником этилена и кислорода;

реактор эпоксидирования, содержащий катализатор эпоксидирования, входное отверстие и выходное отверстие, причем входное отверстие реактора эпоксидирования соединено по текучей среде с петлей возвратного газа;

абсорбер этиленоксида, содержащий иодсодержащий катализатор карбоксилирования, входное отверстие и выходное отверстие, причем выходное отверстие реактора эпоксидирования соединено по текучей среде с входным отверстием абсорбера этиленоксида, выходное отверстие абсорбера этиленоксида соединено по текучей среде с петлей возвратного газа, а абсорбер этиленоксида выполнен с возможностью получения возвратного газового потока, содержащего примесь алкилиодида, и потока жирного абсорбента, содержащего этиленкарбонат и/или этиленгликоль; и

систему с защитным слоем, содержащую входное отверстие, выходное отверстие и одну или более емкостей с защитным слоем, содержащих материал защитного слоя, причем материал защитного слоя содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе, при этом входное отверстие и выходное отверстие системы с защитным слоем соединены по текучей среде с петлей возвратного газа, а материал защитного слоя выполнен с возможностью удаления по меньшей мере части примеси алкилиодида из по меньшей мере части возвратного газового потока.

Краткое описание графических материалов

Некоторые конкретные варианты реализации данного описания могут быть понятны отчасти со ссылкой на следующее описание и сопроводительные чертежи.

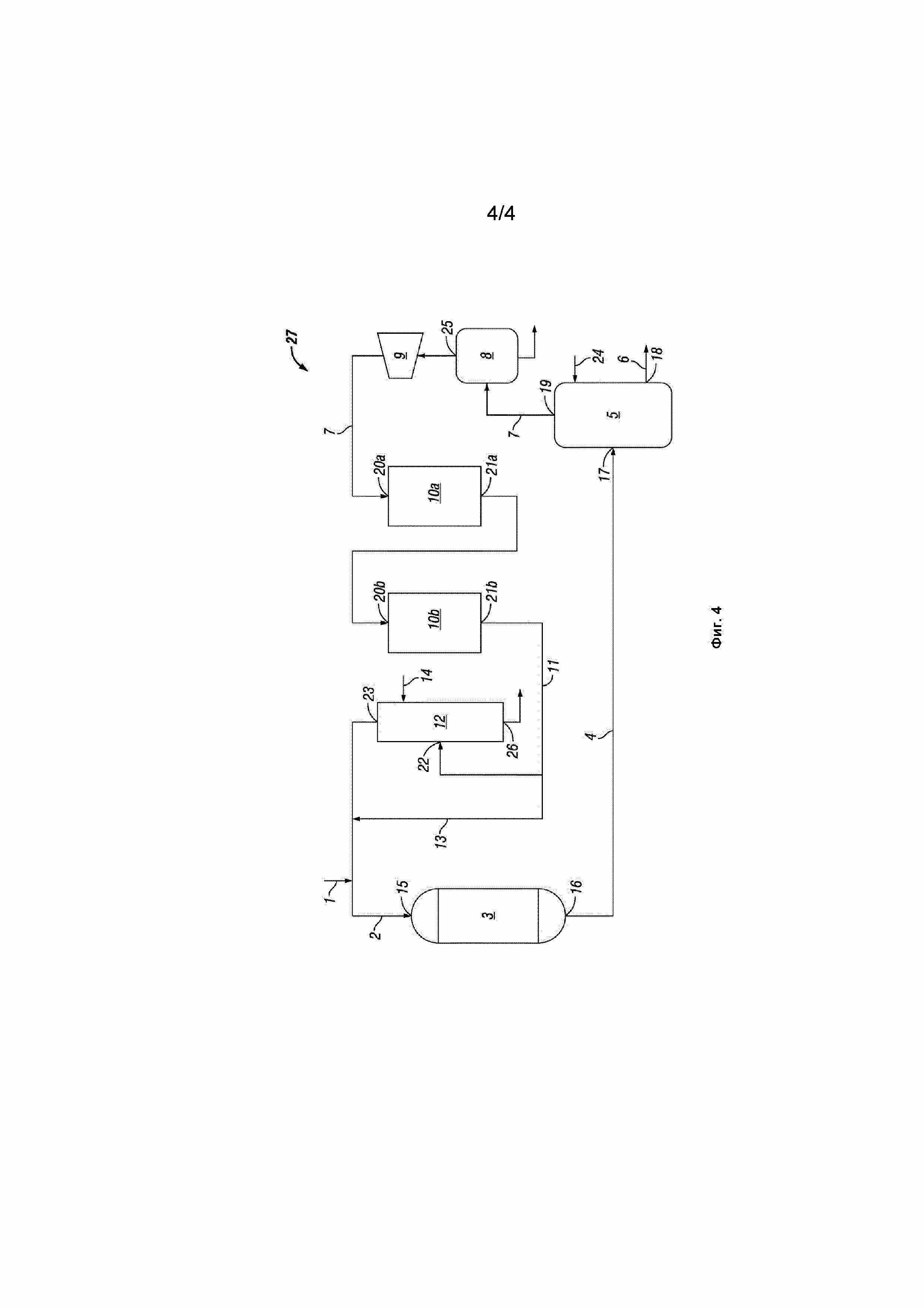

На Фиг. 1-4 приведены схематические изображения, на которых представлены иллюстративные варианты реализации данного описания.

Несмотря на то, что данное описание может быть подвержено различным изменениям и альтернативным формам, на чертежах показаны и более подробно описаны в тексте некоторые иллюстративные варианты реализации изобретения. Однако следует понимать, что описание конкретных иллюстративных вариантов реализации не предназначено для ограничения изобретения до конкретных описанных форм, а напротив данное описание охватывает все модификации и эквиваленты, предусмотренные прилагаемой формулой изобретения.

Подробное описание изобретения

Было обнаружено, что при каталитическом взаимодействии этиленоксида в абсорбере этиленоксида в присутствии иодсодержащего катализатора карбоксилирования могут образовываться газообразные иодсодержащие примеси, которые выходят из абсорбера этиленоксида вместе с возвратным газовым потоком. Указанные газообразные иодсодержащие примеси, в частности, алкилиодиды и винилиодид, могут отравлять катализатор эпоксидирования в реакторе эпоксидирования, даже в ничтожных количествах.

Обработка возвратного газового потока посредством приведения в контакт указанного потока с материалом защитного слоя, способным по меньшей мере частично абсорбировать указанные иодсодержащие примеси, может снижать количество таких примесей в возвратном газовом потоке и, следовательно, сохранять рабочие характеристики катализатора эпоксидирования, в частности, селективность и/или активность катализатора, а также продолжительность времени, в течение которого катализатор эпоксидирования может оставаться в реакторе эпоксидирования до возникновения необходимости в замене катализатора на свежий катализатор эпоксидирования.

Соответственно, в данном документе описаны способы и соответствующие системы для получения этиленоксида, этиленкарбоната и/или этиленгликоля, в которых возвратный газовый поток, содержащий примесь алкилиодида, такого как метилиодид, этилиодид, или их комбинацию, приводят в контакт с материалом защитного слоя, который содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе, для уменьшения количества примеси алкилиодида, присутствующей в возвратном газовом потоке.

Используя способы и системы, описанные в данном документе, которые обеспечивают снижение количества примеси алкилиодида, такого как метилиодид и/или этилиодид, присутствующего в возвратном газовом потоке, до очень низкого уровня, авторами данного изобретения было обнаружено, что это необходимо для сохранения рабочих характеристик катализатора эпоксидирования по существу без ухудшения, обусловленного их присутствием. В частности, количество алкилиодида, присутствующего в очищенном возвратном газовом потоке, предпочтительно составляет не более 6 частей на миллиард частей по объему (ppbv), предпочтительно не более 5 ppbv, более предпочтительно не более 3 ppbv, еще более предпочтительно не более 2 ppbv, наиболее предпочтительно не более 1 ppbv. Аналогично, количество алкилиодида, присутствующего в сырьевом газе эпоксидирования, подаваемом в реактор эпоксидирования, предпочтительно составляет не более 6 ppbv, предпочтительно не более 5 ppbv, более предпочтительно не более 3 ppbv, еще более предпочтительно не более 2 ppbv, наиболее предпочтительно не более 1 ppbv.

Сделана ссылка на Фиг. 1, которая является схематическим изображением реакционной системы (27) для получения этиленкарбоната и/или этиленгликоля в соответствии с одним из вариантов реализации данного описания. Реакционная система (27) содержит, в целом, реактор (3) эпоксидирования, абсорбер (5) этиленоксида, систему (10) с защитным слоем и абсорбер (12) диоксида углерода. Специалистам в данной области техники понятно, что как схематические изображения, указанные фигуры не отображают все необходимые входные отверстия, выходные отверстия, возвратные потоки и т.д., которые могут присутствовать в реакционной системе. Кроме того, следует понимать, что на приведенных фигурах могут быть добавлены, заменены и/или исключены различные элементы с образованием любого количества дополнительных вариантов реализации, а последовательности, в которой различные сырьевые компоненты вводят в указанный процесс, и их соответствующие точки введения, а также соединения потоков могут отличаться от изображенных. Кроме того, следует понимать, что пропорции и относительные масштабы элементов, представленных на фигуре, предназначены для иллюстрации вариантов реализации данного описания, и их не следует толковать в ограничивающем смысле.

Как показано на Фиг. 1, сырьевой газ (2) эпоксидирования подают в реактор (3) эпоксидирования через входное отверстие, такое как входное отверстие (15), которое соединено по текучей среде с петлей возвратного газа. Компоненты сырьевого газа (2) эпоксидирования содержат по меньшей мере часть очищенного возвратного газового потока (11) и обычно дополнительно содержат этилен, кислород, балластный газ (например, метан или азот) и модификатор реакции (например, монохлорэтан, винилхлорид или дихлорэтан), которые можно подавать в петлю возвратного газа через одно или более входных отверстий, таких как входное отверстие (1).

В реакторе (3) эпоксидирования этилен приводят во взаимодействие с кислородом в присутствии катализатора эпоксидирования с получением потока (4) продукта реакции эпоксидирования, который обычно содержит этиленоксид, не прореагировавший этилен и кислород, модификатор реакции, балластный газ, различные побочные продукты реакции эпоксидирования (например, диоксид углерода и воду) и различные примеси. Поток (4) продукта реакции эпоксидирования выводят из реактора (3) эпоксидирования через выходное отверстие, такое как выходное отверстие (16), которое соединено по текучей среде с входным отверстием абсорбера (5) этиленоксида, таким как входное отверстие (17). Предпочтительно, поток (4) продукта реакции эпоксидирования охлаждают в одном или более охладителях (не показаны), предпочтительно с образованием пара при одном или более значениях температуры, перед подачей в абсорбер (5) этиленоксида.

Поток (4) продукта реакции эпоксидирования и поток (24) тощего абсорбента подают в абсорбер (5) этиленоксида. В абсорбере (5) этиленоксида продукт реакции эпоксидирования приводят в непосредственный контакт с тощим абсорбентом в присутствии иодсодержащего катализатора карбоксилирования, и более предпочтительно в присутствии иодсодержащего катализатора карбоксилирования и катализатора гидролиза. По меньшей мере часть и предпочтительно по существу весь этиленоксид в продукте реакции эпоксидирования абсорбируется тощим абсорбентом. Поток (6) жирного абсорбента, который содержит этиленкарбонат и/или этиленгликоль, выводят из абсорбера (5) этиленоксида через выходное отверстие, такое как выходное отверстие (18), и его можно необязательно подавать в один или более окончательной переработки (не показаны).

Все газы, не абсорбированные в абсорбере (5) этиленоксида, выводят в верхней части или вблизи верхней части абсорбера (5) этиленоксида в качестве возвратного газового потока (7) через выходное отверстие, такое как выходное отверстие (19), которое соединено по текучей среде с петлей возвратного газа. Петля возвратного газа содержит сеть взаимосвязанных трубопроводов между входным отверстием (19) абсорбера (5) этиленоксида и входным отверстием (15) реактора (3) эпоксидирования, и необязательно может дополнительно содержать теплообменник(-и), парожидкостный сепаратор, такой как парожидкостный сепаратор (8) (например, каплеотбойная емкость, испарительная емкость и т.д.), компрессор возвратного газа, такой как компрессор (9) возвратного газа, и/или абсорбер диоксида углерода, такой как абсорбер (12) диоксида углерода.

Возвратный газовый поток (7) содержит примесь алкилиодида, такого как метилиодид, этилиодид, или их комбинацию вследствие присутствия иодсодержащего катализатора карбоксилирования в абсорбере (5) этиленоксида и реакционных условий в нем. Необязательно, возвратный газовый поток может дополнительно содержать примесь винилиодида. Обычно возвратный газовый поток (7) дополнительно содержит один или более из этилена, кислорода, модификатора реакции, балластного газа, диоксида углерода и воды. Для уменьшения количества примеси алкилиодида, возвратный газовый поток (7) подают в систему (10) с защитным слоем через входное отверстие, такое как входное отверстие (20), которое соединено по текучей среде с петлей возвратного газа.

В системе (10) с защитным слоем возвратный газовый поток (7) приводят в контакт с упакованным слоем материала защитного слоя в емкости с защитным слоем. Материал защитного слоя содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе. При приведении в контакт возвратного газового потока (7) с материалом защитного слоя, удаляют по меньшей мере часть примеси алкилиодида из возвратного газового потока (7) с получением очищенного возвратного газового потока (11), который содержит сниженное количество примеси алкилиодида по сравнению с возвратным газовым потоком (7). Очищенный возвратный газовый поток (11) выводят из системы (10) с защитным слоем через выходное отверстие, такое как выходное отверстие (21), которое соединено по текучей среде с петлей возвратного газа.

Соответственно, система (10) с защитным слоем может быть расположена в любом месте петли возвратного газа. Например, как показано на Фиг. 1, система (10) с защитным слоем может быть предпочтительно расположена в любом месте петли возвратного газа между выходным отверстием (19) абсорбера (5) этиленоксида и входным отверстием абсорбера (12) диоксида углерода, таким как входное отверстие (22), и более предпочтительно между выходным отверстием компрессора (9) возвратного газа и входным отверстием (22) абсорбера (12) диоксида углерода. Кроме того, как показано на Фиг. 1, система (10) с защитным слоем может быть предпочтительно расположена в петле возвратного газа между выходным отверстием парожидкостного сепаратора (8), таким как выходное отверстие (25), и входным отверстием (15) реактора (3) эпоксидирования, и более предпочтительно между выходным отверстием (25) парожидкостного сепаратора (8) и входным отверстием (22) абсорбера диоксида углерода (12). Кроме того, как показано на Фиг. 1, система (10) с защитным слоем может быть предпочтительно расположена в петле возвратного газа до входного отверстия (1), где дополнительный компонент(-ы) сырьевого газа (2) эпоксидирования, такой как этилен, кислород, балластный газ и/или модификатор реакции, может быть введен в петлю возвратного газа, или альтернативно после указанного положения, как показано, например, на Фиг. 3.

Предпочтительно, как показано на Фиг. 1, по меньшей мере часть очищенного возвратного газового потока (11) подают в абсорбер (12) диоксида углерода через входное отверстие, такое как входное отверстие (22), вместе с рециркуляционным потоком (14) абсорбента. В абсорбере (12) диоксида углерода очищенный возвратный газовый поток приводят в контакт с рециркуляционным потоком (14) абсорбента. По меньшей мере часть диоксида углерода в очищенном возвратном газовом потоке абсорбируют в рециркуляционный поток абсорбента и выводят из абсорбера (12) диоксида углерода через выходное отверстие, такое как выходное отверстие (26). Часть очищенного возвратного газового потока, которая была введена в абсорбер (12) диоксида углерода, но не была абсорбирована рециркуляционным потоком абсорбента, выводят через выходное отверстие, такое как выходное отверстие (23), и предпочтительно снова объединяют с любой частью очищенного возвратного газового потока, миновавшей абсорбер (12) диоксида углерода по обходному пути (13). Затем очищенный возвратный газовый поток возвращают во входное отверстие (15) реактора (3) эпоксидирования в качестве компонента сырьевого газа (2) эпоксидирования.

Необязательно, одно или более нагревательных или охлаждающих устройств, таких как теплообменники, могут присутствовать в петле возвратного газа для изменения температуры возвратного газового потока (7) (например, для подачи возвратного газового потока (7) в систему (10) с защитным слоем с оптимальной температурой) и/или для изменения температуры очищенного возвратного газового потока (11) (например, для подачи очищенного возвратного газового потока (11) в реактор (3) эпоксидирования), или для любой дополнительной переработки очищенного возвратного газового потока до его подачи в реактор (3) эпоксидирования.

На Фиг. 2 представлено схематическое изображение реакционной системы (27) для получения этиленкарбоната и/или этиленгликоля, подобной системе на Фиг. 1, за исключением того, что система (10) с защитным слоем расположена в петле возвратного газа после абсорбера (12) диоксида углерода. Как показано на Фиг. 2, по меньшей мере часть возвратного газового потока (7) подают во входное отверстие (22) абсорбера (12) диоксида углерода, а остальную часть возвратного газового потока (7) (при ее наличии) направляют в обход абсорбера (12) диоксида углерода по обходному пути (13). Часть очищенного возвратного газового потока, которая была введена в абсорбер (12) диоксида углерода, но не была абсорбирована рециркуляционным потоком абсорбента, выводят через выходное отверстие (23), и предпочтительно снова объединяют с любой частью возвратного газового потока, миновавшей абсорбер (12) диоксида углерода по обходному пути (13), и подают во входное отверстие (20) системы (10) с защитным слоем. Очищенный возвратный газовый поток (11) выводят из системы (10) с защитным слоем через выходное отверстие (21), которое соединено по текучей среде с петлей возвратного газа, и возвращают во входное отверстие (15) реактора (3) эпоксидирования в качестве компонента сырьевого газа (2) эпоксидирования.

На Фиг. 3 представлено схематическое изображение реакционной системы (27) для получения этиленкарбоната и/или этиленгликоля, подобной системе на Фиг. 2, за исключением того, что система (10) с защитным слоем расположена в петле возвратного газа после входного отверстия (1), где один или более дополнительных компонентов сырьевого газа (2) эпоксидирования, таких как этилен, кислород, балластный газ и/или модификатор реакции, могут быть введены в петлю возвратного газа.

На Фиг. 4 представлено схематическое изображение реакционной системы (27) для получения этиленкарбоната и/или этиленгликоля, подобной системе на Фиг. 1, за исключением того, что система с защитным слоем содержит несколько емкостей с защитным слоем. Как показано на Фиг. 4, возвратный газовый поток (7) подают через входное отверстие (20a) в систему с защитным слоем, содержащую две емкости (10a) и (10b) с защитным слоем, каждая из которых содержит упакованный слой материала защитного слоя. Газовый поток, выходящий из емкости (10a) с защитным слоем через выходное отверстие (21a), затем подают в емкость (10b) с защитным слоем через входное отверстие (20b). Очищенный возвратный газовый поток (11) выводят из системы с защитным слоем через выходное отверстие (21b), которое соединено по текучей среде с петлей возвратного газа. Предпочтительно, по меньшей мере часть очищенного возвратного газового потока (11) подают в абсорбер (12) диоксида углерода до его возврата во входное отверстие (15) реактора (3) эпоксидирования в качестве компонента сырьевого газа (2) эпоксидирования.

Система с защитным слоем по данному изобретению содержит входное отверстие, выходное отверстие и одну или более емкостей с защитным слоем, содержащих материал защитного слоя. Соответственно, входное отверстие системы с защитным слоем соединено по текучей среде с петлей возвратного газа, так что по меньшей мере часть возвратного газового потока из абсорбера этиленоксида поступает (прямо или косвенно) в систему с защитным слоем. В системе с защитным слоем возвратный газовый поток пропускают через одну или более емкостей с защитным слоем и приводят в контакт с материалом защитного слоя, в результате чего происходит удаление примесей алкилиодида. Очищенный возвратный газовый поток выводят через выходное отверстие системы с защитным слоем. Указанный очищенный возвратный газовый поток содержит сниженное количество алкилиодида по сравнению с возвратным газовым потоком. Соответственно, выходное отверстие системы с защитным слоем соединено по текучей среде с петлей возвратного газа, так что по меньшей мере часть очищенного возвратного газового потока из системы с защитным слоем поступает (прямо или косвенно) во входное отверстие реактора эпоксидирования.

Предпочтительно, система с защитным слоем содержит две или более емкостей с защитным слоем. Необязательно, система с защитным слоем содержит более двух, например, три или четыре емкости с защитным слоем. При наличии двух или более емкостей с защитным слоем в системе с защитным слоем, емкости с защитным слоем могут быть расположены параллельно, с соответствующими переключающими устройствами для обеспечения возможности переключения процесса между емкостями и, следовательно, сохранения непрерывной эксплуатации процесса. Альтернативно, емкости с защитным слоем в системе с защитным слоем могут быть расположены последовательно или друг за другом в последовательном порядке, с соответствующими клапанами, как описано в родственной заявке EP15200254.9, включенной в данный документ посредством ссылки.

Емкость с защитным слоем, подходящая для применения в данном описании, включает любую емкость, которая может вмещать слой материала защитного слоя и через которую можно пропускать возвратный газовый поток, так чтобы возвратный газовый поток был приведен в контакт с материалом защитного слоя. Предпочтительно, емкость с защитным слоем представляет собой реактор с неподвижным слоем, такой как реактор с аксиальным неподвижным слоем, в котором возвратный газовый поток приводят в контакт с материалом защитного слоя в виде аксиального потока; или реактор с неподвижным слоем и радиальным потоком, в котором возвратный газовый поток подают через входное отверстие на внешнюю сторону неподвижного слоя и пропускают через неподвижный слой в центр емкости с защитным слоем, а затем в выходное отверстие. Реактор с неподвижным слоем и радиальным потоком особенно предпочтителен, поскольку обычно он обеспечивает меньший перепад давления при прохождении через слой материала защитного слоя. Другие подходящие типы емкостей с защитным слоем понятны специалистам в данной области техники и входят в объем данного описания.

Не ограничиваясь какой-либо конкретной теорией, полагают, что при приведении в контакт возвратного газового потока, содержащего примесь алкилиодида, с материалом защитного слоя по данному описанию, удаляется по меньшей мере часть примеси алкилиодида, присутствующего в возвратном газовом потоке, в результате химических или физических взаимодействий, включая, но не ограничиваясь этим, взаимодействие с примесью и абсорбцию примеси.

Рабочие условия в одной или более емкостях с защитным слоем в системе с защитным слоем можно подбирать в соответствии с общими технологическими условиями. В целом, давление в одной или более емкостях с защитным слоем в системе с защитным слоем определяют по давлению в петле возвратного газа. Предпочтительно, рабочее давление может составлять от 1 до 4 МПа (по манометру), более предпочтительно от 2 до 3 МПа (по манометру). Кроме того, емкость с защитным слоем в системе с защитным слоем обычно эксплуатируют при повышенной температуре (относительно температуры окружающей среды).

Предпочтительно, одну или более емкостей с защитным слоем в системе с защитным слоем эксплуатируют при температуре по меньшей мере 80 °С, более предпочтительно по меньшей мере 100 °С, еще более предпочтительно по меньшей мере 115 °С, наиболее предпочтительно по меньшей мере 120 °С. Кроме того, одну или более емкостей с защитным слоем в системе с защитным слоем предпочтительно эксплуатируют при температуре не более 145 °С, более предпочтительно не более 140 °С, наиболее предпочтительно не более 135 °С, или от 100 °С до 145 °С, или от 115 °С до 140 °С, или от 120 °С до 135 °С.

Необязательно, система с защитным слоем может быть расположена после или до дополнительного устройства с защитным слоем. Такое устройство с защитным слоем может иметь стандартную конфигурацию, известную в данной области техники, такую как простая емкость с одним защитным слоем, или два таких защитных слоя, расположенных параллельно или последовательно для обеспечения возможности переключения подачи сырья между ними.

Одна или более емкостей с защитным слоем содержат слой материала защитного слоя. Предпочтительно, что все емкости с защитным слоем в системе с защитным слоем содержат одинаковый материал защитного слоя. Подходящие размеры слоя для материала защитного слоя можно легко определить с применением известных инженерных принципов. Предпочтительно, емкость с защитным слоем содержит материал защитного слоя, содержащийся в слое, имеющем такой размер, чтобы обеспечивать время контакта материала защитного слоя с поступающим возвратным газовым потоком, которое достаточно для обеспечения требуемой степени удаления примеси алкилиодида из возвратного газового потока.

В соответствии с данным описанием, одна или более емкостей с защитным слоем в системе с защитным слоем содержат материал защитного слоя, который содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2% до 10% по массе. В данном контексте термин «сферический материал подложки» относится к материалу подложки, который при наблюдении через сканирующий электронный микроскоп, имеет отношение главной оси к малой оси от 1,0 до 1,25. Соответственно, сферический материал подложки может иметь диаметр менее 2 мм, или 1,8 мм или менее, или 1,6 мм или менее, или 1,5 мм или менее, или 1,3 мм или менее, или 1,0 мм или менее, или диаметр от 0,25 мм до менее 2 мм, или от 0,5 мм до менее 2 мм, или от 0,75 мм до менее 2 мм, или от 1 мм до менее 2 мм, или от 0,25 мм до 1,5 мм, или от 0,5 мм до 1,5 мм, или от 0,75 мм до 1,5 мм, или от 1 мм до 1,5 мм.

Соответственно, сферический материал подложки может содержать оксид алюминия, диоксид титана, оксид циркония, диоксид кремния, активированный уголь или любую их комбинацию. Предпочтительно, сферический материал подложки содержит оксид алюминия, в частности, гамма-оксид алюминия. Подходящий сферический материал подложки может иметь площадь поверхности более 20 м2/г относительно массы сферического материала подложки, или по меньшей мере 25 м2/г, или по меньшей мере 50 м2/г, или по меньшей мере 75 м2/г, или по меньшей мере 100 м2/г, или по меньшей мере 125 м2/г, или не более 1200 м2/г, или не более 500 м2/г, или не более 300 м2/г, или не более 200 м2/г, или не более 175 м2/г, или от 20 м2/г до 1200 м2/г, или от 50 м2/г до 500 м2/г, или от 75 м2/г до 300 м2/г, или от 100 м2/г до 200 м2/г, или от 125 м2/г до 175 м2/г относительного того же. В данном контексте «площадь поверхности» относится к площади поверхности сферического материала подложки, измеренного методом БЭТ (Брунауэра, Эмметта и Теллера), подробно описанным в публикации Brunauer, S., Emmet, P. Y. and Teller, E., J. Am. Chem. Soc., 60, 309-16 (1938).

Материал защитного слоя дополнительно содержит серебро, которое нанесено на сферический материал подложки, в количестве по меньшей мере 2% по массе и не более 10% по массе в пересчете на количество серебра относительно общей массы материала защитного слоя. Предпочтительно, материал защитного слоя содержит серебро в количестве от 2% до 10% по массе, или от 2% до 9% по массе, или от 2% до 8% по массе, или от 2% до 7% по массе, или от 2% до 6% по массе, или от 3% до 9%, или от 3% до 8%, или от 3% до 7%, или от 3% до 6%, или от 4% до 8% по массе, или от 4,5% до 7% по массе, или не более 8% по массе, или не более 7% по массе, или не более 6% по массе в таком же пересчете.Несмотря на то, что материал защитного слоя может содержать серебро в количестве более 10% по массе, предпочтительно использовать серебро в количестве 10% по массе или менее, поскольку дальнейшее увеличение содержания серебра дает незначительное преимущество или не дает преимущества.

Необязательно, материал защитного слоя дополнительно содержит по меньшей мере один щелочной металл, щелочноземельный металл или их комбинацию. Предпочтительно, щелочной металл может быть выбран из натрия, калия, лития, рубидия, цезия и их комбинаций, в частности натрия и калия. Предпочтительно, щелочноземельный металл может быть выбран из кальция, магния, стронция, бария и их комбинаций. Конкретная форма, в которой представлен щелочной и/или щелочноземельный металл, не ограничена и может включать любую из множества известных форм. Например, щелочной и/или щелочноземельный металл может быть представлен в виде иона (например, катиона) или в виде соединения (например, солей щелочных металлов, солей щелочноземельных металлов и т.д.). В целом, подходящие соединения представляют собой соединения, которые могут быть солюбилизированы в подходящем растворителе, таком как водосодержащий растворитель. Не ограничиваясь теорией, полагают, что щелочные или щелочноземельные металлы уменьшают количество кислотных центров, присутствующих на поверхности сферического материала подложки, которые могут взаимодействовать с углеводородом, таким как этилен, с образованием нежелательных побочных продуктов.

Как понятно специалистам в данной области техники, несмотря на то, что во время получения материала защитного слоя могут быть обеспечены определенные формы щелочных и/или щелочноземельных металлов, существует возможность того, что в условиях получения материала защитного слоя и/или во время его использования определенная форма, присутствующая изначально, будет превращаться в другую форму. Действительно, при нанесении на сферический материал подложки и/или во время использования материала защитного слоя, конкретная форма щелочного и/или щелочноземельного металла может быть неизвестной. Кроме того, во многих случаях аналитические приемы могут быть недостаточными для точного определения присутствующей формы. Соответственно, данное описание не ограничено точной формой щелочного и/или щелочноземельного металла, которая может, в конечном итоге, существовать на материале защитного слоя при его использовании. Кроме того, следует понимать, что несмотря на то, что в процессе получения можно использовать определенное соединение (например, в пропитывающий раствор добавляют гидроксид калия), существует возможность того, что противоион, добавленный в процессе получения материала защитного слоя, будет отсутствовать в готовом материале защитного слоя (например, материал защитного слоя, полученный с применением пропитывающего раствора, содержащего гидроксид калия, может, по результатам анализа, содержать калий, но не гидроксид в готовом материале защитного слоя).

При его использовании, щелочной металл, щелочноземельный металл или их комбинацию можно наносить на сферический материал подложки в количестве по меньшей мере 0,1% по массе и не более 5% по массе в пересчете на количество элемента относительно общей массы материала защитного слоя. Предпочтительно, материал защитного слоя содержит щелочной металл, щелочноземельный метали или их комбинацию в количестве от 0,1% до 5% по массе, или от 0,2% до 4% по массе, или от 0,3% до 3% по массе, или от 0,4% до 2% по массе, или от 0,5% до 1% по массе, или по меньшей мере 0,1% по массе, или по меньшей мере 0,2% по массе, или по меньшей мере 0,3% по массе, или по меньшей мере 0,4% по массе, или по меньшей мере 0,5% по массе, или не более 5%, или не более 4%, или не более 3%, или не более 2% в таком же пересчете. Для удобства количество щелочного или щелочноземельного металла, нанесенного на сферический материал подложки, измеряют в пересчете на элемент, независимо от формы, в которой он присутствует.Несмотря на то, что материал защитного слоя может содержать щелочной металл, щелочноземельный металл или их комбинацию в количестве, превышающем 5% по массе, предпочтительно использовать щелочной металл, щелочноземельный металл или их комбинацию в количестве 5% по массе или менее, поскольку дальнейшее увеличение содержания щелочного металла, щелочноземельного металла или их комбинации дает незначительное преимущество или не дает преимущества.

Следует понимать, что количество щелочного и/или щелочноземельного металла, нанесенного на сферический материал подложки, необязательно является общим количеством щелочного и/или щелочноземельного металла, присутствующего в материале защитного слоя. Напротив, нанесенное количество отражает количество, добавленное к сферическому материалу подложки (например, посредством пропитки). Следовательно, количество щелочного и/или щелочноземельного металла, нанесенного на сферический материал подложки, не включает количество щелочных и/или щелочноземельных металлов, которые могут быть заблокированы в сферическом материале подложки, например, посредством прокаливания, или которые не могут быть экстрагированы подходящим растворителем, таким как вода, или низший алканол, или амин, или их смеси. Также следует понимать, что источником щелочного и/или щелочноземельного металла может быть сам сферический материал подложки. То есть сферический материал подложки может содержать экстрагируемые количества щелочного и/или щелочноземельного металла, которые можно экстрагировать подходящим растворителем, таким как вода или низший алканол, с получением раствора, из которого щелочной и/или щелочноземельный металл может быть осажден или повторно осажден на сферический материал подложки.

Для анализа количества серебра, а также щелочного и/или щелочноземельного металла, осажденного на сферический материал подложки, можно использовать общеизвестные методы. Например, специалисты в данной области техники могут использовать материальный баланс для определения количества любого из указанных осажденных компонентов. Например, если сферический материал подложки взвешен до и после осаждения серебра и щелочного или щелочноземельного металла, то разность между двумя массами будет равна количеству серебра и щелочного или щелочноземельного металла, осажденного на сферическом материале подложки, и по нему можно рассчитать количество осажденного щелочного и/или щелочноземельного металла. Кроме того, количество осажденного серебра и щелочного и/или щелочноземельного металла можно рассчитать на основании соотношения концентрации серебра и щелочного или щелочноземельного металла, добавленного в пропитывающий раствор(-ы), и общей массы готового материала защитного слоя.

Альтернативно, количество щелочного и/или щелочноземельного металла, осажденного на сферическом материале подложки, также можно определить известными методами выщелачивания, в которых независимо определяют количество металлических выщелачиваемых соединений, присутствующих в сферическом материале подложки, и количество металлических выщелачиваемых соединений, присутствующих в материале защитного слоя, и разность между указанными двумя значениями отражает общее количество щелочного или щелочноземельного металла, осажденного на сферическом материале подложки. Например, количество щелочного металла, осажденного на сферическом материале подложки, можно определить путем раздельного выщелачивания 10 г образца сферического материала подложки и 10 г образца материала защитного слоя с использованием 100 мл 10% мас. азотной кислоты в течение 30 минут при 100°С (1 атм), и путем определения количества щелочного металла, присутствующего в экстрактах, с применением стандартных технологий атомно-абсорбционной спектроскопии. Разность значений между сферическим материалом подложки и материалом защитного слоя отражает количество щелочного металла, нанесенного на сферический материал подложки.

Конкретный способ, которым получают материал защитного слоя, в целом, не ограничен и, следовательно, можно использовать любой известный препаративный способ, при условии, что серебро и необязательно щелочной и/или щелочноземельный металл осажден на сферический материал подложки подходящим образом. В целом, материал защитного слоя можно получать посредством приведения в контакт (например, пропитывания) сферического материала подложки с одним или более растворами, содержащими серебро и необязательно один из щелочного металла, щелочноземельного металла или их комбинацию; и последующего осаждения серебра и щелочного и/или щелочноземельного металла (при его наличии) на сферический материал подложки, обычно посредством нагревания пропитанного сферического материала подложки. Дополнительное описание способов пропитывания представлено в патентах США № 4761394, 4766105, 5380697, 5739075, 6368998 и 6656874, содержание которых включено в данный документ посредством ссылки.

Способы по данному изобретению дополнительно включают приведение в контакт сырьевого газа эпоксидирования, содержащего этилен, кислород и по меньшей мере часть очищенного возвратного газового потока, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид. Несмотря на то, что процесс эпоксидирования можно осуществлять различными известными способами, предпочтительно проводить процесс эпоксидирования как непрерывный газофазный процесс, в котором сырьевой газ эпоксидирования приводят в контакт с катализатором эпоксидирования в газовой фазе в реакторе эпоксидирования. В следующем описании представлено более подробное описание катализатора эпоксидирования, реактора эпоксидирования, сырьевого газа эпоксидирования и процесса эпоксидирования.

Подходящие катализаторы эпоксидирования, которые можно использовать, известны в данной области техники и, в целом, содержат носитель и нанесенное на носитель серебро и необязательно один или более промоторов, таких как рениевый промотор, промотор на основе щелочного металла и т.д. Подробные препаративные технологии получения носителей и катализаторов эпоксидирования общеизвестны в данной области техники. Дополнительное описание подходящих катализаторов эпоксидирования и препаративных технологий представлено, например, в патентах США № 4761394, 8921586 и 8932979, а также в публикациях патентов США № 20080281118 и 20110034710, содержание которых включено в данный документ посредством ссылки.

Реактор эпоксидирования, подходящий для применения в системах и способах по данному изобретению, может быть любым реакционным сосудом, используемым для осуществления взаимодействия этилена и кислорода в присутствии катализатора эпоксидирования, и содержит входное отверстие, соединенное по текучей среде с петлей возвратного газа, и дополнительно содержит выходное отверстие, соединенное по текучей среде с входным отверстием абсорбера этиленоксида. Подходящие реакторы эпоксидирования могут включать любой из множества известных реакционных сосудов, такой как реактор с неподвижным слоем (например, трубчатый реактор с неподвижным слоем), проточный реактор с непрерывным перемешиванием (CSTR), реактор с псевдоожиженным слоем и т.д. Кроме того, можно использовать несколько реакторов эпоксидирования параллельно. Один из промышленных примеров подходящего реактора эпоксидирования представляет собой кожухотрубчатый теплообменник, содержащий множество реакторных трубок, в котором кожух содержит охлаждающий агент для регуляции температуры реактора эпоксидирования, и в котором указанное множество трубок представляет собой параллельные удлиненные трубки, содержащие катализатор эпоксидирования.

В соответствии с данным изобретением, сырьевой газ эпоксидирования содержит этилен, кислород и очищенный возвратный газовый поток. Необязательно, сырьевой газ эпоксидирования может дополнительно содержать диоксид углерода, балластный газ, модификатор реакции и их комбинацию. В данном контексте термин «сырьевой газ эпоксидирования» относится к совокупности газового потока, подаваемого во входное отверстие реактора эпоксидирования, который, соответственно, может состоять из комбинации одного или более газовых потоков, таких как поток этилена, поток кислорода, очищенный возвратный газовый поток и т.д. Кроме того, следует понимать, что описанные ниже концентрации отдельных сырьевых компонентов в сырьевом газе эпоксидирования отражают общую концентрацию указанного компонента в сырьевом газе эпоксидирования независимо от его источника.

Этилен может присутствовать в сырьевом газе эпоксидирования в концентрации, которая может варьироваться в широком диапазоне. Однако обычно этилен присутствует в сырьевом газе эпоксидирования в количестве по меньшей мере 5 мол. % относительно всего сырьевого газа эпоксидирования, или по меньшей мере 8 мол. %, или по меньшей мере 10 мол. %, или по меньшей мере 12 мол. %, или по меньшей мере 14 мол. %, или по меньшей мере 20 мол. %, или по меньшей мере 25 мол. % относительно того же. Точно так же, этилен обычно присутствует в сырьевом газе эпоксидирования в концентрации не более 65 мол. %, или не более 60 мол. %, или не более 55 мол. %, или не более 50 мол. %, или не более 48 мол. % относительно того же. В некоторых вариантах реализации этилен может присутствовать в сырьевом газе эпоксидирования в концентрации от 5 мол. % до 60 мол. % относительно всего сырьевого газа эпоксидирования, или от 10 мол. % до 50 мол. %, или от 12 мол. % до 48 мол. % относительно того же.

Помимо этилена, сырьевой газ эпоксидирования дополнительно содержит кислород, который может быть обеспечен в виде чистого кислорода или воздуха. См. W. E. Evans, J. M. Kobe, M. F. Lemanski and R. L. June, ʺIndustrial Epoxidation Processesʺ, Encyclopedia of Catalysis (Wiley-Interscience), том 3, страница 246 (2003). В процессе на основе воздуха используют воздух или обогащенный кислородом воздух, а в процессе на основе кислорода используют кислород с высокой степенью чистоты (по меньшей мере 95 мол. %) или кислород с очень высокой степенью чистоты (по меньшей мере 99,5 мол. %). Дополнительное описание процессов эпоксидирования на основе кислорода представлено в патенте США № 6040467, включенном в данный документ посредством ссылки. В настоящее время большинство установок эпоксидирования работают с применением кислорода, что является предпочтительным. Обычно в способах на основе кислорода сырьевой газ эпоксидирования дополнительно содержит балластный газ, который более подробно описан ниже, для сохранения концентрации кислорода ниже максимального значения, допустимого по соображениям горючести.

В целом, концентрация кислорода в сырьевом газе эпоксидирования должна быть меньше, чем концентрация кислорода, образующая горючую смесь, как на входе, так и на выходе из реактора эпоксидирования при преобладающих условиях эксплуатации. На практике концентрация кислорода в сырьевом газе эпоксидирования зачастую может быть не более определенного процента (например, 95%, 90% и т.д.) кислорода, который образует горючую смесь на входе или на выходе из реактора эпоксидирования при преобладающих условиях эксплуатации. Несмотря на то, что концентрация кислорода может варьироваться в широком диапазоне, концентрация кислорода в сырьевом газе эпоксидирования обычно составляет по меньшей мере 0,5 мол. % относительно всего сырьевого газа эпоксидирования, или по меньшей мере 1 мол. %, или по меньшей мере 2 мол. %, или по меньшей мере 3 мол. %, или по меньшей мере 4 мол. %, или по меньшей мере 5 мол. % относительно того же. Таким же образом, концентрация кислорода в сырьевом газе эпоксидирования обычно составляет не более 20 мол. % относительно общего сырьевого газа эпоксидирования, или не более 15 мол. %, или не более 12 мол. %, или не более 10 мол. % относительно того же. В некоторых вариантах реализации кислород может присутствовать в сырьевом газе эпоксидирования в концентрации от 1 мол. % до 15 мол. % относительно всего сырьевого газа эпоксидирования, или от 2 мол. % до 12 мол. %, или от 3 мол. % до 10 мол. % относительно того же. Обычно при увеличении концентрации кислорода в сырьевом газе эпоксидирования необходимая рабочая температура снижается. Однако, как отмечено ранее, на практике лимитирующим фактором для максимальной концентрации кислорода в сырьевом газе эпоксидирования обычно является горючесть. Соответственно, для сохранения за пределами горючего диапазона, концентрацию кислорода в сырьевом газе эпоксидирования можно уменьшать при увеличении концентрации этилена в сырьевом газе эпоксидирования. Специалисты в данной области техники могут определить подходящую концентрацию кислорода, вводимого в сырьевой газ эпоксидирования, с учетом, например, общего состава сырьевого газа эпоксидирования, а также других технологических условий, таких как давление и температура.

Необязательно, сырьевой газ эпоксидирования может дополнительно содержать диоксид углерода. При его наличии, диоксид углерода обычно присутствует в сырьевом газе эпоксидирования в концентрации 0,10 мол. % или более относительно всего сырьевого газа эпоксидирования, или 0,12 мол. % или более, или 0,15 мол. % или более, или 0,17 мол. % или более, или 0,20 мол. % или более, или 0,22 мол. % или более, или 0,25 мол. % или более относительно того же. Точно так же, диоксид углерода обычно присутствует в сырьевом газе эпоксидирования в концентрации не более 10 мол. % относительно всего сырьевого газа эпоксидирования, или не более 8 мол. %, или не более 5 мол. %, или не более 3 мол. %, или не более 2,5 мол. % относительно того же. В некоторых вариантах реализации диоксид углерода может присутствовать в сырьевом газе эпоксидирования в концентрации от 0,10 мол. % до 10 мол. % относительно всего сырьевого газа эпоксидирования, или от 0,15 мол. % до 5 мол. %, или от 0,20 мол. % до 3 мол. %, или от 0,25 мол. % до 2,5 мол. % относительно того же. Диоксид углерода получают как побочный продукт реакции эпоксидирования и обычно вводят в сырьевой газ эпоксидирования в качестве компонента очищенного возвратного газового потока. Диоксид углерода обычно оказывает неблагоприятное действие на характеристики катализатора при увеличении рабочей температуры, поскольку концентрация диоксида углерода в сырьевом газе эпоксидирования увеличивается. Соответственно, при промышленном получении этиленоксида обычно необходимо непрерывно удалять по меньшей мере часть диоксида углерода (например, с помощью абсорбера диоксида углерода) для сохранения концентрации диоксида углерода в сырьевом газе эпоксидирования на приемлемом уровне.

Сырьевой газ эпоксидирования необязательно может дополнительно содержать балластный газ, такой как азот, метан или их комбинация. При его использовании, балластный газ можно добавлять в сырьевой газ эпоксидирования для повышения концентрации горючести кислорода. При необходимости, балластный газ может присутствовать в сырьевом газе эпоксидирования в концентрации по меньшей мере 5 мол. % относительно всего сырьевого газа эпоксидирования, или по меньшей мере 10 мол. %, или по меньшей мере 20 мол. %, или по меньшей мере 25 мол. %, или по меньшей мере 30 мол. % относительно того же. Таким же образом, балластный газ может присутствовать в сырьевом газе эпоксидирования в концентрации не более 80 мол. % относительно всего сырьевого газа эпоксидирования, или не более 75 мол. %, или не более 70 мол. %, или не более 65 мол. % относительно того же. В некоторых вариантах реализации балластный может присутствовать в сырьевом газе эпоксидирования в концентрации от 20 мол. % до 80 мол. % относительно всего сырьевого газа эпоксидирования, или от 30 мол. % до 70 мол. % относительно того же.

Необязательно, сырьевой газ эпоксидирования может дополнительно содержать модификатор реакции. При необходимости, модификатор реакции можно добавлять в сырьевой газ эпоксидирования для повышения селективности катализатора эпоксидирования. Примеры подходящих модификаторов реакции могут включать, но не ограничиваются ими, органические хлориды (например, C1-C3 хлоруглеводороды). Конкретные примеры подходящих органических хлоридов включают, но не ограничиваются ими, метилхлорид, этилхлорид, этилендихлорид, винилхлорид и их комбинации.

Модификатор реакции может необязательно присутствовать в сырьевом газе эпоксидирования в концентрации 0,1 части на миллион по объему (ppmv) или более относительно всего сырьевого газа эпоксидирования, или 0,3 ppmv или более, или 0,5 ppmv или более относительно того же. Таким же образом, модификатор реакции обычно присутствует в сырьевом газе эпоксидирования в концентрации не более 25 ppmv относительно всего сырьевого газа эпоксидирования, или не более 22 ppmv, или не более 20 ppmv относительно того же. В некоторых вариантах реализации модификатор реакции может присутствовать в сырьевом газе эпоксидирования в концентрации от 0,1 до 25 ppmv относительно всего сырьевого газа эпоксидирования, или от 0,3 до 20 ppmv относительно того же. Обычно при изменении состава сырьевого газа эпоксидирования и/или при изменении одного или более технологических условий, концентрацию модификатора реакции в сырьевом газе эпоксидирования также можно регулировать для поддержания оптимальной концентрации. Дополнительное описание соответствующих модификаторов реакции и их оптимальных концентраций представлено, например, в патентах США № 7193094 и 8546592, содержание которых включено в данный документ посредством ссылки.

Необязательно, сырьевой газ эпоксидирования может по существу не содержать и предпочтительно совершенно не содержать азотсодержащего модификатора реакции. То есть сырьевой газ эпоксидирования может содержать менее 100 ppm азотсодержащего модификатора реакции, предпочтительно менее 10 ppm, более предпочтительно менее 1 ppm, и наиболее предпочтительно 0 ppm азотсодержащего модификатора реакции. В данном контексте термин «азотсодержащий модификатор реакции» относится к газообразному соединению или летучей жидкости, которая присутствует в виде оксидов азота или может образовывать оксиды азота в различных состояниях окисления. Примеры азотсодержащих модификаторов реакции включают, но не ограничиваются ими, NO, NO2, N2O3, N2O4, N2O5или любое вещество, способное образовывать один из вышеупомянутых газов в условиях эпоксидирования (например, гидразин, гидроксиламин, аммиак, органические нитросоединения (такие как нитрометан, нитроэтан, нитробензол и т.д.), амины, амиды, органические нитриты (такие как метилнитрит), нитрилы (такие как ацетонитрил)), и их комбинации.

Способы по данному изобретению могут дополнительно включать приведение в контакт по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, с тощим абсорбентом в присутствии иодсодержащего катализатора карбоксилирования в абсорбере этиленоксида с получением потока жирного абсорбента, содержащего этиленкарбонат и/или этиленгликоль, и возвратного газового потока, содержащего примесь алкилиодида. В абсорбере этиленоксида продукт реакции эпоксидирования приводят в непосредственный контакт с тощим абсорбентом в присутствии иодсодержащего катализатора карбоксилирования и необязательно катализатора гидролиза. Обычно тощий абсорбент содержит по меньшей мере 20 мас. % воды и предпочтительно содержит от 20 мас. % до 80 мас. % воды. Предпочтительно, тощий абсорбент также содержит этиленкарбонат и/или этиленгликоль.

Соответственно, абсорбер этиленоксида содержит входное отверстие, которое соединено по текучей среде с выходным отверстием реактора эпоксидирования, входное отверстие, через которое подают тощий абсорбент, и выходное отверстие, которое соединено по текучей среде с петлей возвратного газа. Пример подходящего абсорбера этиленоксида включает колонну, содержащую множество вертикально упакованных тарелок, которые обеспечивают площадь поверхности для приведения в контакт тощего абсорбента и продукта реакции эпоксидирования. Предпочтительно, колонна содержит по меньшей мере 20 тарелок, более предпочтительно по меньшей мере 30 тарелок. Предпочтительно, колонна содержит менее 100 тарелок, более предпочтительно менее 70 тарелок, наиболее предпочтительно менее 50 тарелок. Соответственно, абсорбером этиленоксида может быть реактивный абсорбер, описанный в EP 2178815 или в родственной заявке EP 14186273.0.

Температура в абсорбере этиленоксида предпочтительно составляет от 50°С до 160°С, предпочтительно от 80 °С до 150 °С, более предпочтительно от 80°С до 120 °С. Это выше, чем температура в стандартном процессе, и такая температура необходима для ускорения реакций карбоксилирования и гидролиза. Температура выше 160 °С не является предпочтительной, поскольку это может приводить к снижению селективности конверсии этиленоксида в этиленгликоль. Продукт реакции эпоксидирования и тощий абсорбент предпочтительно подают в абсорбер этиленоксида при температуре от 50 °С до 160 °С.

Давление в абсорбере этиленоксида составляет от 1 до 4 МПа, предпочтительно от 2 до 3 МПа. Предпочтительное давление является компромиссом между более низким давлением, для которого необходимо менее дорогостоящее оборудование (например, оборудование, имеющее более тонкие стенки), и более высоким давлением, которое повышает абсорбцию и снижает объемный расход газа, снижая размер оборудования и трубопроводов.

Поток продукта реакции эпоксидирования, подаваемый в абсорбер этиленоксида, содержит диоксид углерода. Однако возможно, что поток продукта реакции эпоксидирования может содержать недостаточное количество диоксида углерода для достижения требуемого уровня карбоксилирования в абсорбере этиленоксида. Необязательно, в абсорбер этиленоксида можно подавать дополнительный источник диоксида углерода, например, возвратный диоксид углерода из реактора окончательной переработки, диоксид углерода из установки извлечения диоксида углерода или, при запуске, диоксид углерода из внешнего источника.

В абсорбере этиленоксида продукт реакции эпоксидирования приводят в контакт с тощим абсорбентом в присутствии иодсодержащего катализатора карбоксилирования и необязательно катализатора гидролиза. Предпочтительно, продукт реакции эпоксидирования приводят в контакт с тощим абсорбентом в присутствии и иодсодержащего катализатора карбоксилирования, и катализатора гидролиза. Катализаторы карбоксилирования и гидролиза могут быть гомогенными и/или гетерогенными. В одном варианте реализации продукт реакции эпоксидирования приводят в контакт с тощим абсорбентом в присутствии и иодсодержащего катализатора карбоксилирования, и катализатора гидролиза, и тощий абсорбент содержит указанные катализаторы.

Иодсодержащие катализаторы карбоксилирования, подходящие для применения по данному изобретению, могут быть гетерогенными или гомогенными катализаторами. Примеры подходящих гомогенных иодсодержащих катализаторов карбоксилирования включают, но не обязательно ограничиваются ими, иодиды щелочных металлов, такие как иодид калия, и органические иодиды фосфония или иодидные соли аммония, такие как трибутилметилфосфония иодид, тетрабутилфосфония иодид, трифенилметилфосфония иодид и трибутилметиламмония иодид, и их комбинации. Примеры подходящих гетерогенных иодсодержащих катализаторов карбоксилирования включают, но не обязательно ограничиваются ими, иодиды четвертичного аммония и четвертичного аммония, иммобилизованные на диоксиде кремния, иодиды четвертичного аммония и четвертичного фосфония, связанные с нерастворимыми полистирольными гранулами, и соли металлов, такие как соли цинка, иммобилизованные на твердых подложках, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, таких как ионообменные смолы, содержащие четвертичные аммониевые или четвертичные фосфониевые группы, и их комбинации. Предпочтительно, иодсодержащий катализатор карбоксилирования представляет собой гомогенный катализатор, наиболее предпочтительно органический иодид фосфония или иодид щелочного металла.

Аналогично, катализаторы гидролиза, подходящие для применения по данному изобретению, могут быть гетерогенными или гомогенными катализаторами. Примеры подходящих гомогенных катализаторов гидролиза включают, но не обязательно ограничиваются ими, основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, а также металаты щелочных металлов, такие как молибдат калия, и их комбинации. Примеры подходящих гетерогенных катализаторов гидролиза включают, но не обязательно ограничиваются ими, металаты, иммобилизованные на твердых подложках, например, молибдаты, ванадаты и вольфраматы, иммобилизованные на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, или основные анионы, такие как бикарбонат-ионы, иммобилизованные на твердых подложках, например, бикарбонат, иммобилизованный на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, и их комбинации.

Поток жирного абсорбента, содержащий этиленкарбонат и/или этиленгликоль, выпускают из абсорбера этиленоксида через выходное отверстие, предпочтительно сливая жидкость через выходное отверстие в нижней части абсорбера этиленоксида. Предпочтительно, в абсорбере этиленоксида конверсии подвергается по меньшей мере 50% этиленоксида, поступившего в абсорбер этиленоксида. Предпочтительно, в абсорбере этиленоксида конверсии подвергается по меньшей мере 60%, более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80%, наиболее предпочтительно по меньшей мере 90% этиленоксида, поступившего в абсорбер этиленоксида. Этиленоксид может подвергаться карбоксилированию с образованием этиленкарбоната. Этиленоксид может подвергаться гидролизу с образованием этиленгликоля. Кроме того, этиленкарбонат, образовавшийся из этиленоксида, может подвергаться гидролизу с образованием этиленгликоля.

Необязательно, часть или весь поток жирного абсорбента можно подавать в один или более реакторов окончательной переработки (например, для дальнейшей конверсии этиленоксида и/или этилекарбоната, не подверженных превращению в абсорбере этиленоксида). Подходящие реакторы окончательной переработки могут включать реактор карбоксилирования, реактор гидролиза, реактор карбоксилирования и гидролиза и их комбинации. Подача в один или более реакторов окончательной переработки является предпочтительной, если существенное количество (например, по меньшей мере 1%) этиленоксида или этиленкарбоната не подверглось превращению в этиленгликоль в абсорбере этиленоксида.

После общего описания данного изобретения, оно станет более понятным со ссылкой на следующие примеры, которые приведены с целью иллюстрации и не предназначены для ограничения, если не указано иное.

Примеры

Получение исходного раствора серебра:

Ниже представлено описание иллюстративного способа получения исходного пропиточного раствора оксалата серебра/этилендиамина/воды.

Исходный раствор оксалата-амина-серебра получали следующим способом:

В стакане из нержавеющей стали объемом 5 л растворяли 415 г гидроксида натрия реактивной марки в 2340 мл деионизированной воды и доводили температуру до 50 °С.

В стакане из нержавеющей стали объемом 4 л растворяли 1699 г «спектрально чистого» нитрата серебра высокой степени очистки в 2100 мл деионизированной воды и доводили температуру до 50 °С.

Раствор гидроксида натрия медленно добавляли в раствор нитрата серебра при перемешивании, поддерживая температуру раствора 50 °С. Полученную смесь перемешивали 15 минут. рН раствора поддерживали выше 10 посредством добавления при необходимости раствора гидроксида натрия.

Воду удаляли из осадка, образовавшегося на стадии смешивания, и измеряли проводимость воды, содержащей ионы натрия и нитрат-ионы. Количество свежей деионизированной воды, равное удаленному количеству, добавляли обратно к раствору серебра. Раствор перемешивали в течение 15 минут при 40 °С. Процесс повторяли до проводимости удаленной воды менее 90 мкмо/см. Затем добавляли 1500 мл свежей деионизированной воды. Добавляли 630 г дигидрата щавелевой кислоты высокой степени очистки с приращениями приблизительно 100 г. Температуру поддерживали при 40 °С (±5 °C) и контролировали рН в процессе добавления последних 130 грамм дигидрата щавелевой кислоты, чтобы рН не падал ниже 7,8 в течение продолжительного периода времени. Из этой смеси удаляли воду с получением высококонцентрированной суспензии, содержащей серебро. Суспензию оксалата серебра охлаждали до 30 °С. Затем добавляли 699 г 92 мас. % этилендиамина (8% деионизированной воды), поддерживая температуру не более 30 °С.

Пример 1

Получение абсорбента:

Абсорбент А получали следующим способом: Аликвоту 9,3 г исходного пропиточного раствора оксалата серебра/этилендиамина воды, имеющего удельную плотность 1,554 г/мл, разбавляли, используя 40,6 г деионизированной воды. К нему добавляли 0,643 г карбоната калия и быстро перемешивали раствор до полного растворения соли. 30,0 г подложки А (см. ниже в Таблице I описание 2,5 мм трехлопастных частиц гамма-оксида алюминия) пропитывали под вакуумом описанным раствором в течение 6 минут. После снятия вакуума избыток раствора декантировали с пропитанных подложек и центрифугировали подложки в течение 2 минут для удаления основной массы избыточной жидкости. Пропитанные подложки сушили в быстро движущемся потоке воздуха, нагретого до 250°С, в вибрирующей корзине, нижняя часть которой выполнена из мелкого сита из нержавеющей стали. Затем пропитанные подложки прокаливали в керамическом поддоне с осторожным продуванием воздуха при 375°С в течение 25 минут, а затем охлаждали с получением абсорбента А.

Окончательный состав абсорбента А состоял из следующих элементов, в пересчете на пропитку порового пространства: 5 мас. % Ag, 0,5 мас. % K. Указанные значения выражены относительно массы абсорбента.

Абсорбент B получали следующим способом: Аликвоту 18,4 г исходного пропиточного раствора оксалата серебра/этилендиамина/воды, имеющего удельную плотность 1,571 г/мл, разбавляли, используя 81,6 г деионизированной воды. К нему добавляли 1,28 г карбоната калия и быстро перемешивали раствор до полного растворения соли. Полученным раствором пропитывали поровое пространство 11,9 г подложки B до точки влагоемкости (ниже в Таблице I представлено описание 1,0 мм сферических частиц оксида алюминия). Затем пропитанную подложку сушили в течение 6 минут при 250 °С с осторожным продуванием воздуха в вибрирующей корзине, верхняя и нижняя часть которой выполнена из мелкого сита из нержавеющей стали, с получением абсорбента B.

Окончательный состав абсорбента B состоял из следующих элементов, в пересчете на пропитку порового пространства: 5 мас. % Ag, 0,5 мас. % K. Указанные значения выражены относительно массы абсорбента.

Таблица I: Свойства подложек

Испытание абсорбента

Абсорбент A: 3,40 г абсорбента A загружали в U-образную трубку микрорекатора из нержавеющей стали с внутренним диаметром ¼ʺ (0,64 см) и закрывали пробками из стекловаты, зафиксированными стальными решетками, на входе и выходе из слоя. Сырьевой поток, состоящий из 25% об. этилена, 7,3% об. кислорода, 1,3% об. диоксида углерода, 3 ppmv этилхлорида, приблизительно 750 ppbv метилиодида, приблизительно 750 ppbv этилиодида, остальное азот, пропускали через указанный защитный слой со скоростью потока 800 мл/мин., поддерживая защитный слой при давлении 285 psig и температуре 120 °С. Периодически анализировали выходящий газ, определяя содержание иодидов в частях на миллиард. Точку «проскока» определяли по последнему образцу газа, для которого в выходящем газе обнаруживали менее 2% от содержания каждого иодида в сырьевом потоке. Для данного испытания проскок наблюдали примерно через 481 час. Точка проскока представляла собой емкость по иодиду 27,8 г элементарного иода на литр защитного слоя, что составляет 92,8% от теоретической максимальной емкости на основании 1:1 стехиометрии иода:серебра.

Абсорбент B: 5,27 г абсорбента B загружали в U-образную трубку микрорекатора из нержавеющей стали с внутренним диаметром ¼ʺ (0,64 см) и закрывали пробками из стекловаты, зафиксированными стальными решетками, на входе и выходе из слоя. Сырьевой поток, состоящий из 25% об. этилена, 7,3% об. кислорода, 1,3% об. диоксида углерода, 3,0 ppmv этилхлорида, приблизительно 5140 ppbv метилиодида, приблизительно 4460 ppbv этилиодида, остальное азот, пропускали через указанный защитный слой со скоростью потока 800 см3/мин., поддерживая защитный слой при давлении 285 psig и температуре 120 °С. Периодически анализировали выходящий газ, определяя содержание иодидов в частях на миллиард. Точку «проскока» определяли также по последнему образцу газа, для которого в выходящем газе обнаруживали менее 2% от содержания каждого иодида в сырьевом потоке. Для данного испытания проскок наблюдали примерно через 126 часов. Точка проскока представляла собой емкость по иодиду 46,7 г элементарного иода на литр защитного слоя (грамм I/литр GB), что составляет 99,0% от теоретического максимального использования серебра на основании 1:1 стехиометрии иода:серебра (атомы I/атомы Ag).

Данные обобщены ниже в Таблице II.

Таблица II:

Полученные результаты демонстрируют, что абсорбент B, полученный на сферических подложках размером 1 мм, демонстрирует более эффективное использование серебра, по сравнению с материалом, полученным с применением такой же нагрузки по серебру, но полученным на более крупном и несферическом носителе.

Пример 2

Получение абсорбентов C-L:

Абсорбенты C-L получали на подложке B таким же образом, как абсорбент B. Окончательные составы абсорбентов C-L представлены в Таблице III.

Испытание абсорбентов C-L:

Указанное количество грамм абсорбентов C-L загружали в U-образную трубку микрорекатора из нержавеющей стали с внутренним диаметром ¼ʺ (0,64 см) и закрывали пробками из стекловаты, зафиксированными стальными решетками, на входе и выходе из слоя. Сырьевой поток, состоящий из 25% об. этилена, 7,3% об. кислорода, 1,3% об. диоксида углерода, 3,0 ppmv этилхлорида, приблизительно 2500 ppbv метилиодида, приблизительно 2500 ppbv этилиодида, остальное азот, пропускали через указанный защитный слой со скоростью потока 800 мл/мин., поддерживая защитный слой при давлении 295 psig и температуре 120 °С. Периодически анализировали выходящий газ, определяя содержание иодидов в частях на миллиард.

Таблица III:

Полученные результаты демонстрируют, что материал защитного слоя по данному изобретению является эффективным для снижения количества примеси алкилиодида в возвратном газовом потоке.

Реферат

Предложен способ для получения этиленоксида, этиленкарбоната и/или этиленгликоля, включающий приведение в контакт по меньшей мере части возвратного газового потока, содержащего примесь алкилиодида, с материалом защитного слоя с получением очищенного возвратного газового потока, причем указанный материал защитного слоя содержит сферический материал подложки, имеющий диаметр менее 2 мм, и нанесенное на сферический материал подложки серебро в количестве от 2 до 10% по массе, и приведение в контакт сырьевого газа эпоксидирования, содержащего этилен, кислород и по меньшей мере часть очищенного возвратного газового потока, с катализатором эпоксидирования с получением продукта реакции эпоксидирования, содержащего этиленоксид. Также предложена реакционная система для получения этиленкарбоната и/или этиленгликоля. Технический результат - обеспечить улучшение материалов защитного слоя и улучшенный способ удаления некоторых газообразных иодсодержащих примесей из возвратного газового потока при производстве этиленоксида, этиленкарбоната и/или этиленгликоля. 2 н. и 14 з.п. ф-лы, 3 табл., 4 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения алкиленкарбоната и алкиленгликоля

Комментарии