Адсорбционное устройство для сжатого газа - RU2693751C1

Код документа: RU2693751C1

Чертежи

Описание

Настоящее изобретение относится к адсорбционному устройству для сжатого газа, например, сжатого воздуха.

Более конкретно, изобретение относится к адсорбционному устройству для сжатого газа, которое содержит ёмкость, в которой размещен адсорбент, например, сушильный агент или «осушитель». Ёмкость, о которой идет речь, содержит впуск для подачи подлежащего обработке сжатого воздуха и выпуск для отвода обработанного газа.

Упомянутый адсорбент обычно реализован на практике в виде регенерируемого адсорбента или, другими словами, адсорбента, который может быть регенерирован после достижения определенной степени насыщения. Для упрощения изложения дальнейшее описание относится, главным образом, к адсорбенту в виде сушильного агента, но изобретение распространяется также на другие адсорбенты. Например, в случае устройства для осушки это действительно так, поскольку адсорбент, который является сушильным агентом, извлекает из осушаемого газа влагу, и этот сушильный агент будет становиться всё более насыщенным адсорбированной влагой. Поэтому обычно после использования сушильного агента в течение определенного периода времени для осушки сжатого газа, для регенерации этот сушильный агент, например, подвергают воздействию потока регенерационного газа, который извлекает из сушильного агента влагу. Такой поток регенерационного газа может быть образован из части осушенного газа и/или нагретого газа, например, такого, относительная влажность которого достаточно низка, чтобы он был способен осуществить регенерацию сушильного агента.

В некоторых воплощениях устройств для осушки сжатого газа используют две или большее количество ёмкостей с сушильным агентом. При использовании двух ёмкостей такой тип устройства для осушки именуется также двухколонным осушителем. В устройстве для осушки такого типа сжатый газ, например, выходящий из компрессора, может быть пропущен через первую из вышеупомянутых ёмкостей, например, в которой он будет осушен с помощью сушильного агента после прохождения через вторичный охладитель и сепаратор конденсата (который может быть или может не быть частью соответствующего вторичного охладителя). Эта ёмкость, следовательно, действует как ёмкость для осушки.

Одновременно поток регенерационного газа может быть направлен через вторую вышеупомянутую ёмкость для регенерации сушильного агента, находящегося в этой второй ёмкости, путем извлечения влаги из этого сушильного агента. Извлечение влаги может быть осуществлено за счет использования газа, который уже был осушен, например, был отведен ниже по ходу потока относительно упомянутой ёмкости для осушки, например, и/или путем подачи потока газа, который был нагрет, например, за счет утилизации теплоты, генерируемой в компрессоре в процессе сжатия. В этом последнем случае вторая ёмкость называется осушителем «теплотой сжатия » или HOC-осушителем.

Когда сушильный агент в ёмкости для осушки достигает определенной степени насыщения, потоки газа, проходящие через первую и вторую ёмкость, могут быть переключены так, что сушильный агент в первой ёмкости теперь будет регенерироваться с помощью потока регенерационного газа, в то время как вторая ёмкость будет выполнять функцию ёмкости для осушки. Таким образом, две или большее количество ёмкостей будут работать поочередно как ёмкость для осушки под давлением и ёмкость регенерации под давлением, и в результате может быть реализован непрерывный процесс осушки. Примеры таких устройств для осушки, содержащих некоторое количество ёмкостей, описаны, например, в патентных документах US 2003023941, US 4783432, US 6375722, EP 1776171 и WO 2006050582.

Сушильный агент, который используется в таких адсорбционных устройствах, содержащих несколько ёмкостей, часто образован из гранул силикагеля, активированного оксида алюминия или молекулярного сита или их комбинации. Как известно, активированный оксид алюминия получают посредством термической дегидратации или активирования гидроксида алюминия Al(OH)3, в то время как молекулярные сита образованы из синтетических цеолитов (кристаллических алюмосиликатов).

Ограничение для такого типа устройства для осушки, в котором используется сушильный агент в виде гранул, заключается в том, что скорости газа, проходящего через ёмкости, должны быть ограничены, чтобы препятствовать движению зерен, находящихся в контакте друг с другом, или даже псевдоожижению. Действительно, вследствие того, что гранулы приведены в движение, между ними происходит трение, которое, в свою очередь, приводит к образованию пыли и снижению сушильной способности, т.е. снижению производительности сушилки. Другими последствиями такого образования пыли являются, например, изменения давления и/или резкие колебания температуры. Следует отметить, что перепад давления в двухколонном осушителе относительно высокий, и осушающие гранулы обладают весьма высокой теплоёмкостью.

Известны альтернативные устройства для осушки сжатого газа, в которых сушильный агент размещен во вращающемся барабане, в то время как зона осушки и зона регенерации расположены в ёмкости. Во время работы такого устройства для осушки сушильный барабан будет приводиться во вращение с помощью средств привода, которыми снабжено устройство, так, что сушильный агент в сушильном барабане будет попеременно проходить через зону осушки и зону регенерации. При этом подлежащий осушке сжатый газ будет пропущен через зону осушки, в то время как поток регенерационного газа - через зону регенерации, в результате чего одновременно реализуется осушка сжатого газа в зоне осушки и регенерация сушильного агента в зоне регенерации.

Примеры таких устройств для осушки, оборудованных вращающимися сушильными барабанами, описаны, например, в патентных документах WO00/033.943, WO00/074.819, WO01/078.872, WO01/087.463, WO02/038.251, WO 2007/079533, WO2005/070.518, WO2006/012.711, GB1226348, GB1349732, GB1426292, US3490201, US5385603 и US8349054.

Сушильный агент или осушитель, который используется в известных устройствах для осушки сжатого газа, образован из силикагеля, молекулярных сит, активированного оксида алюминия или их комбинации. Как известно, сушильный агент может быть закреплен на носителе, в частности, на гофрированной структуре, полученной из стеклянных или керамических волокон, которая свернута в рулон внутри ёмкости, например, с образованием сотовой конструкции (хонейкомб), например так, как описано в патентном документе US 5683532.

На практике оказывается, что с помощью известных устройств для осушки сжатого газа в определенных условиях, например, в случае недостаточной регенерации сушильного агента (силикагеля) и его перенасыщения упомянутый сушильный агент подвергается сложному процессу разрушения структуры, что в некоторых случаях, в конце концов, может привести к нарушению работы устройства для осушки, например, в случае использования в качестве сушильного агента силикагеля, размещенного во вращающемся барабане, поскольку ухудшается действие силикагеля как связующего, что приводит к потере конструкционной прочности несущей (поддерживающей) структуры из стеклянных волокон, и, кроме того, поскольку уменьшается адсорбирующая способность силикагеля в результате гидролизации и разрушения структуры силикагеля.

Таким образом, адсорбционные свойства и адсорбционная способность вращающегося барабана с силикагелем в трудных условиях эксплуатации, при высокой влажности и высокой температуре, будут в значительной степени изменяться во время полезного срока службы барабана.

Задача настоящего изобретения заключается в создании адсорбционного устройства для сжатого газа, которое обеспечивает устранение одного или более недостатков, присущих обычно используемым, известным адсорбционным устройствам, в которых используют адсорбент.

В этой связи изобретение относится к адсорбционному устройству для сжатого газа, которое содержит ёмкость, имеющую впуск для подачи подлежащего обработке сжатого газа и выпуск для обработанного газа, причем адсорбирующий элемент закреплен в вышеупомянутой ёмкости; при этом указанный адсорбирующий элемент простирается вдоль направления движения потока подлежащего обработке сжатого газа между вышеупомянутым впуском и вышеупомянутым выпуском, и, в соответствии с изобретением, состоит из монолитной поддерживающей конструкции, которая по меньшей мере частично покрыта адсорбентом.

Преимущество такого адсорбционного устройства, соответствующего изобретению, заключается в отсутствии опасности движения или псевдоожижения адсорбента, поскольку не используются свободные гранулы адсорбента. В результате предотвращается образование пыли, и в то же время становится возможным получить относительно высокий расход подлежащего обработке сжатого газа через адсорбционное устройство.

Кроме того, адсорбционное устройство, соответствующее изобретению, позволяет размещать ёмкость в вертикальном положении, с наклоном или даже горизонтально, что не возможно для традиционных адсорбционных устройств, в которых, например, используют сушильный агент в виде гранул, поскольку размещение известных адсорбционных устройств для осушки в горизонтальном положении может привести к перераспределению гранул и образованию путей внутренних утечек и, соответственно, к снижению производительности устройства для осушки.

В соответствии с предпочтительной характерной особенностью изобретения вышеупомянутая монолитная поддерживающая конструкция содержит один или более из следующих материалов: керамический материал, металлическая фольга, волокнистая структура и полимер. В особенности хорошие результаты получены при использовании керамической структуры, которая содержит кордиерит.

Предпочтительно вышеупомянутый адсорбент содержит один или большее число из следующих материалов: цеолит, силикагель, активированный оксид алюминия, активированный уголь, металлоорганическая каркасная конструкция, углеродное молекулярное сито (CMS), пропитанный адсорбент и гибридный адсорбент. В частности, предпочтительно использование гидрофильной цеолитовой основы. Хорошие результаты получены при использовании фожазита или цеолита типа Х, у которых отношение кремний/алюминий составляет от 2 до 3.

В соответствии с конкретным воплощением изобретения адсорбционное устройство содержит несколько адсорбирующих элементов, размещенных последовательно в вышеупомянутой ёмкости вдоль направления движения потока газа.

Настоящее изобретение относится также к адсорбирующему элементу для адсорбционного устройства для сжатого газа, содержащему монолитную поддерживающую конструкцию, которая по меньшей мере частично снабжена покрытием, содержащим адсорбент.

Кроме того, изобретение относится также к картриджу, который содержит стопку адсорбирующих элементов, содержащих монолитную поддерживающую конструкцию, по меньшей мере частично снабженную покрытием, содержащим адсорбент.

С целью лучшего раскрытия характерных особенностей настоящего изобретения ниже в качестве примера, никаким образом не ограничивающего объем изобретения, описано несколько предпочтительных воплощений адсорбционного устройства в соответствии с настоящим изобретением, со ссылками на сопровождающие чертежи.

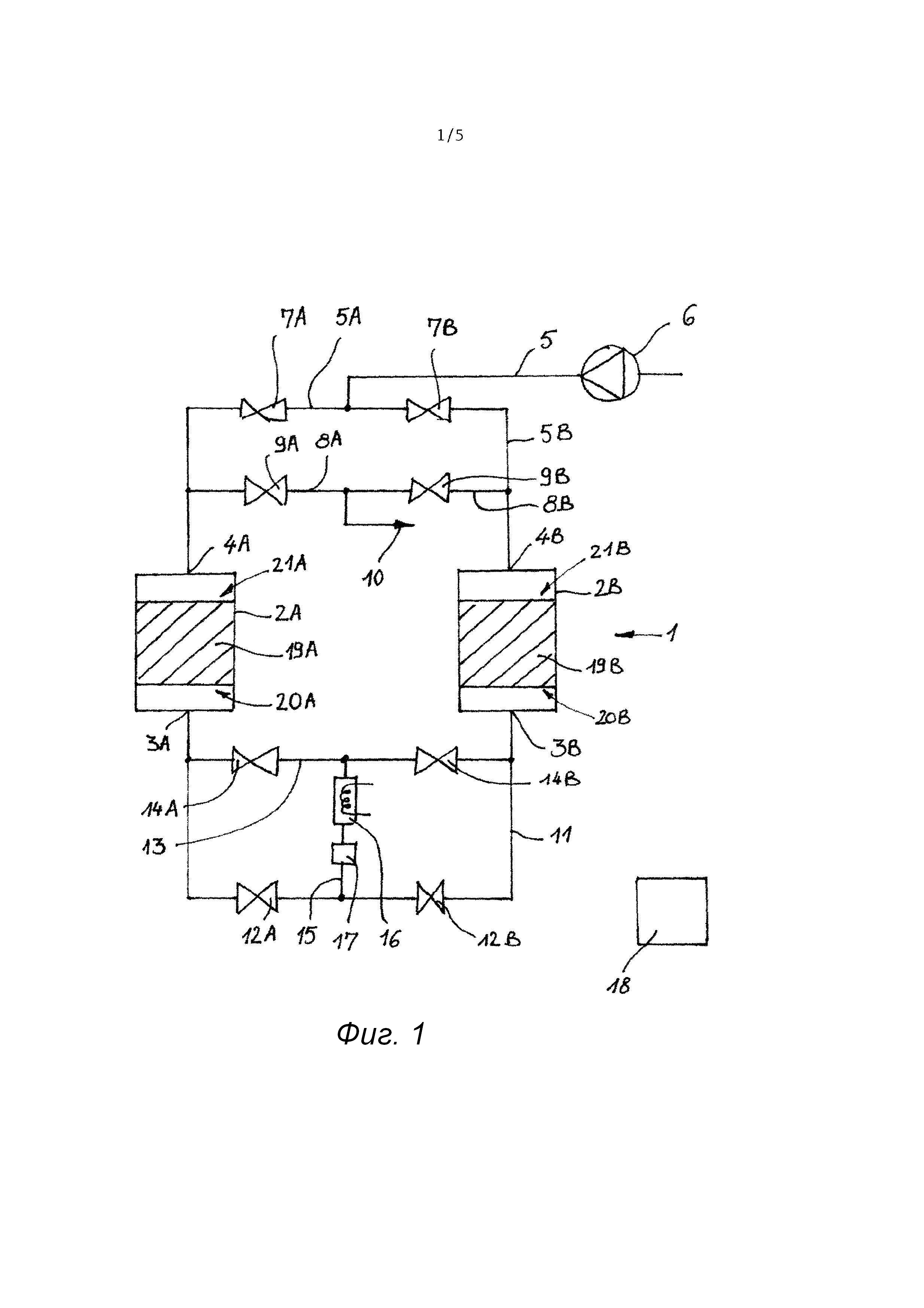

Фиг.1 - принципиальная схема адсорбционного устройства в соответствии с изобретением.

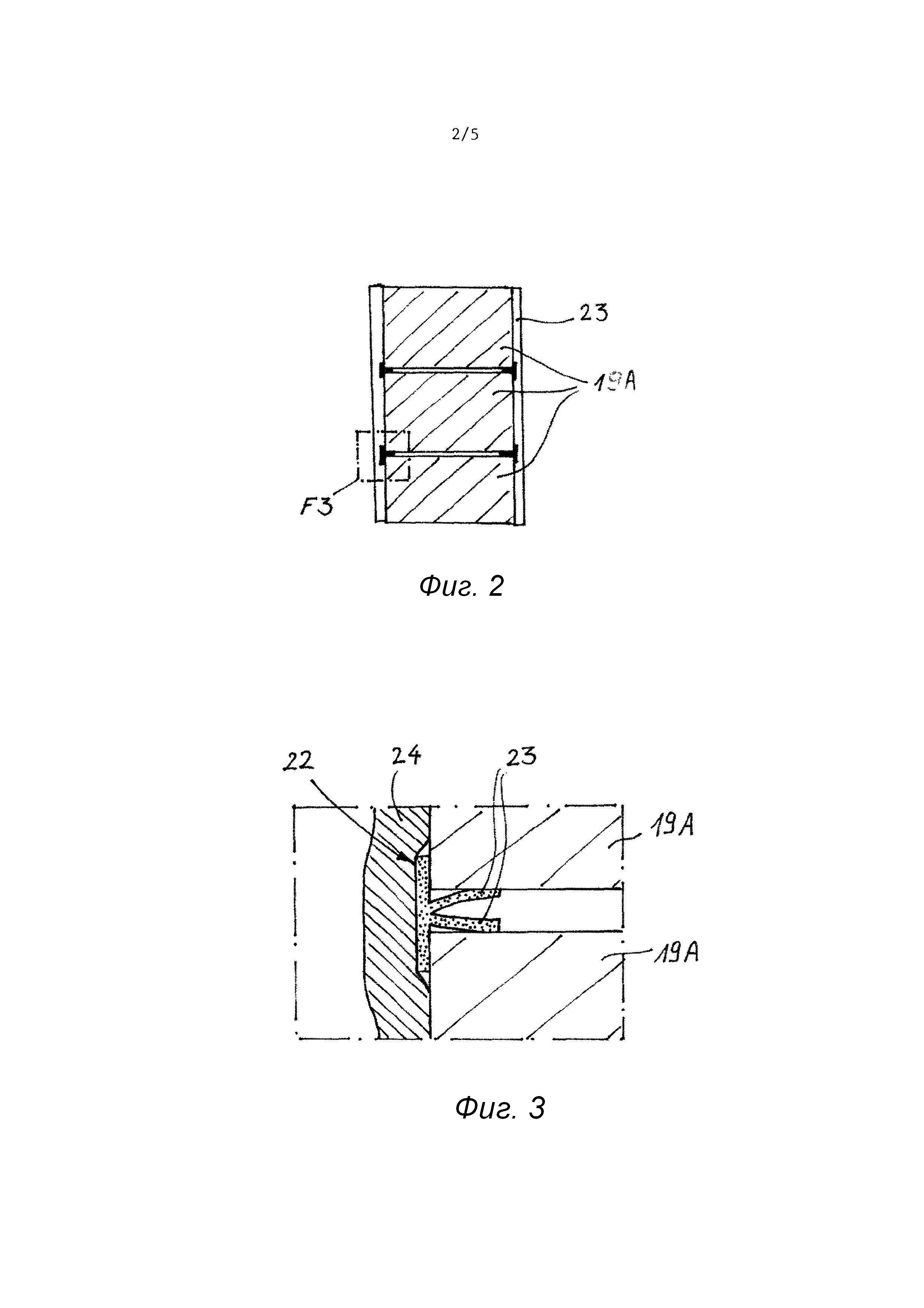

Фиг.2 - картридж из адсорбирующих элементов в соответствии с изобретением.

Фиг.3 - участок, показанный позицией F3 на фиг.2 в увеличенном масштабе.

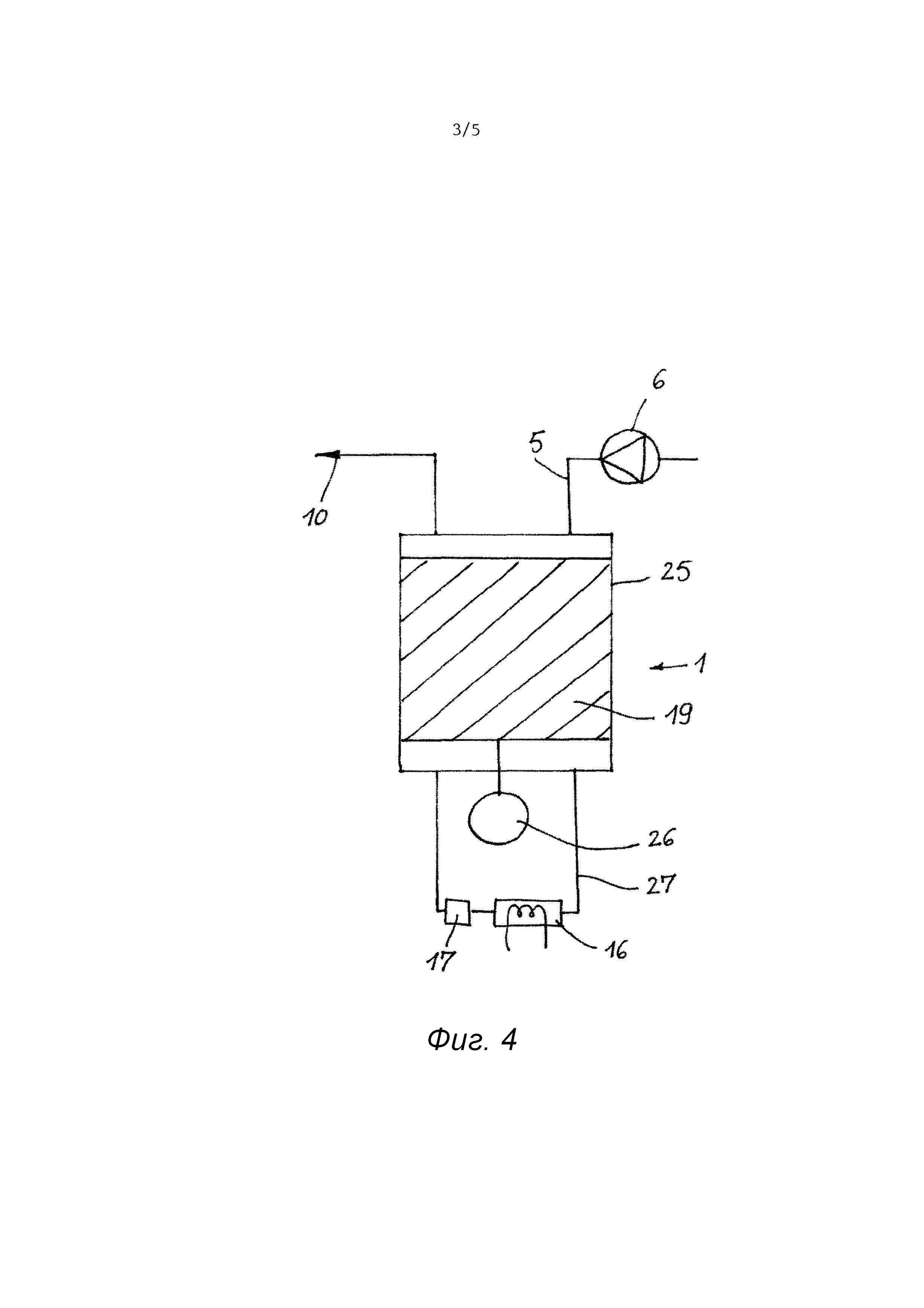

Фиг.4 - вариант выполнения адсорбирующего устройства, представленного на фиг.1.

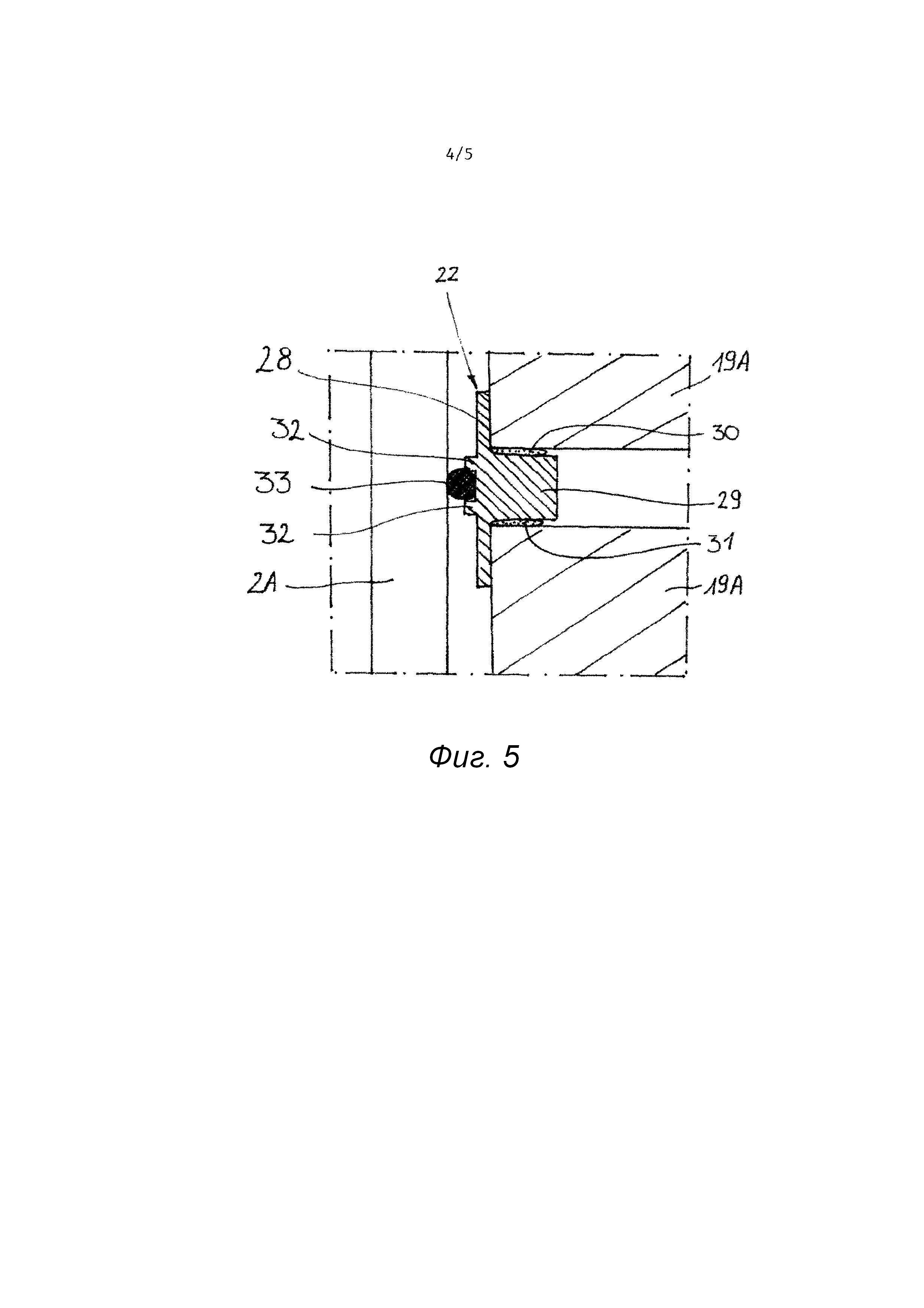

Фиг.5 - вариант выполнения, показанного на фиг.3, когда стопка адсорбирующих элементов установлена в ёмкости.

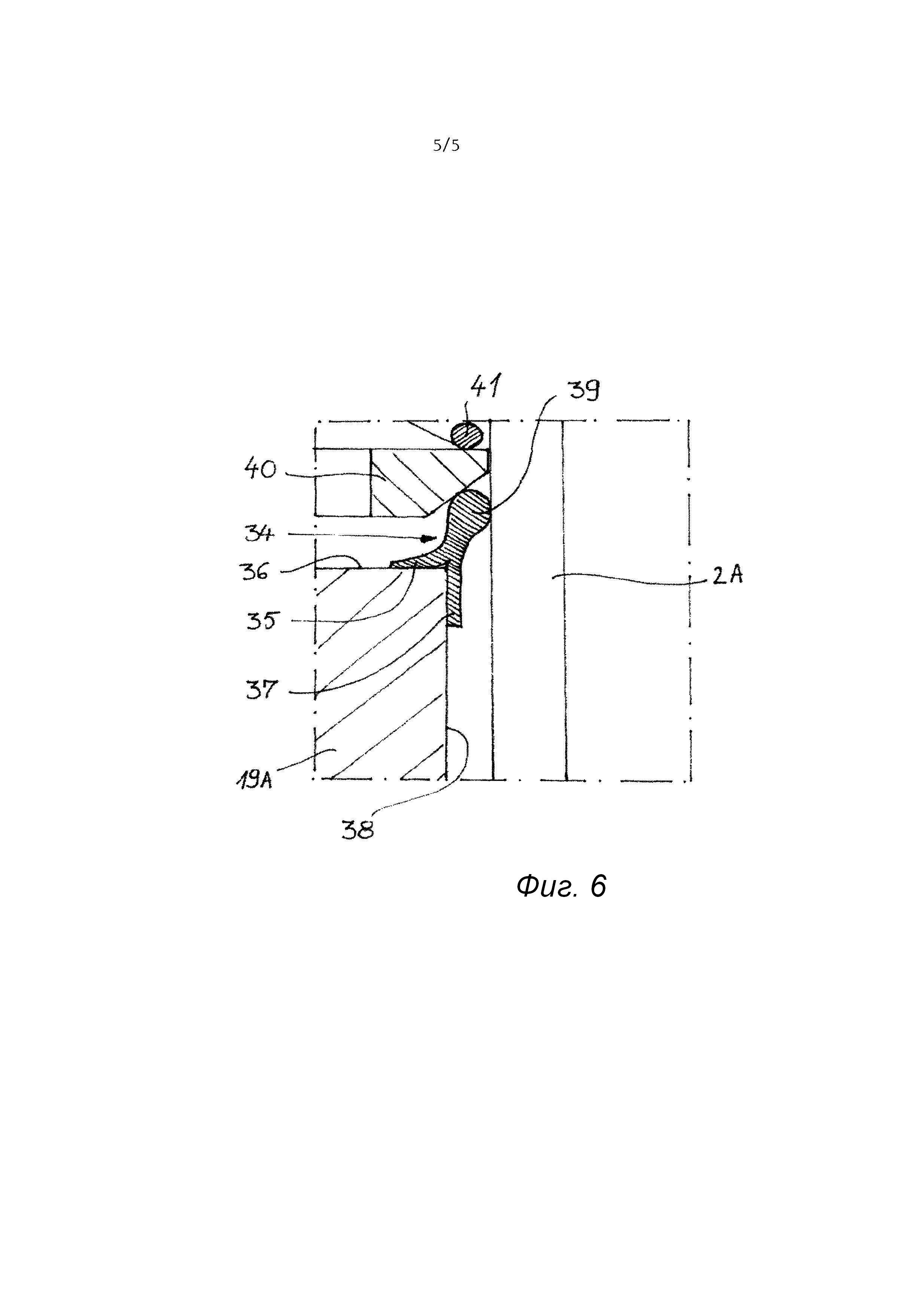

Фиг.6 - детальное изображение верхней кромки стопки адсорбирующих элементов, установленной в ёмкости.

На фиг.1 схематически показано возможное воплощение адсорбционного устройства 1 в соответствии с изобретением, которое в этом случае образует устройство для осушки и содержит две ёмкости 2А и 2В, каждая из которых имеет пуск 3А и 3В для подачи подлежащего обработке (в данном случае подлежащего осушке) сжатого газа, и выпуск 4А и 4В, соответственно, для выпуска обработанного (в данном случае осушенного) сжатого газа.

Выпуски 4А и 4В ёмкостей соединены с нагнетательным трубопроводом 5 компрессора 6 посредством соответствующих выпускных трубопроводов 5А и 5В, в рассматриваемом примере используется воздушный компрессор. Каждый из выпускных трубопроводов 5А и 5В может быть перекрыт с помощью установленного с этой целью выпускного клапана 7А и 7В соответственно.

Между выпускными клапанами 7А и 7В и выпусками 4А и 4В на одной соответствующей стороне каждый из выпускных трубопроводов 5А и 5В соединен с отводящим трубопроводом 8А и 8В соответственно, которые могут быть перекрыты с помощью соответствующих отводящих клапанов 9А и 9В и в данном случае, но не обязательно, указанные отводящие трубопроводы соединены с общим выпуском 10.

Вышеупомянутые выпуски 3А и 3В соединены между собой с помощью соединительного трубопровода 11, в котором последовательно установлена первая пара из двух отсечных клапанов 12А и 12В. Рассматриваемые клапаны 12А и 12В байпасированы с помощью обводного трубопровода 13, в котором последовательно установлена вторая пара из двух отсечных клапанов 14А и 14В.

Соединительный трубопровод 11 и обводной трубопровод 13 соединены друг с другом посредством трубопроводной линии 15 охлаждения, на которой установлены теплообменник 16 и сепаратор 17 конденсата. При этом один конец трубопроводной линии 15 охлаждения присоединен к соединительному трубопроводу 11 между первой парой отсечных клапанов 12А и 12В, в то время как другой конец трубопроводной линии 15 охлаждения присоединен к обводному трубопроводу 13 между второй парой отсечных клапанов 14А и 14В.

В рассматриваемом примере каждый из выпускных клапанов 7А и 7В, отводящих клапанов 9А и 9В и отсечных клапанов 12А, 12В, 14А и 14В выполнен в виде регулируемого отсечного клапана, подключенного к блоку 18 управления либо с помощью используемых в этой связи кабелей управления, которые для ясности на чертеже не показаны, либо посредством беспроводной связи.

Согласно изобретению адсорбирующий элемент 19А и 19В закреплен в каждой из вышеупомянутых ёмкостей 2А и 2В соответственно, и в данном случае выполнен в виде осушающих элементов, размещенных на пути движения потока, подлежащего осушению газа или, другими словами, в соответствии с направлением движения подлежащего обработке сжатого газа между вышеупомянутым впуском 3А и 3В, с одной стороны, и вышеупомянутым выпуском 4А и 4В, с другой стороны, соответственно.

Следует отметить, что в первой ёмкости 2А сторона 20А впуска адсорбирующего элемента 19А находится напротив вышеупомянутого впуска 3А первой ёмкости, в то время как сторона 21А выпуска адсорбирующего элемента 19А расположена напротив выпуска 4А.

Аналогичным образом адсорбирующий элемент 19В во второй ёмкости 2В имеет сторону 20В впуска и сторону 21В выпуска, которые расположены напротив впуска 3В и выпуска 4В второй ёмкости, соответственно.

В соответствии с изобретением адсорбирующие элементы 19А и 19В содержат монолитную поддерживающую конструкцию, которая предпочтительно, но не обязательно, образована керамической структурой, содержащей кордиерит, например, Celcor©, производимый компанией Corning (США). В качестве альтернативы, для изготовления рассматриваемой поддерживающей конструкции в соответствии с изобретением также могут быть использованы другие материалы, в частности:

другие керамические материалы, например, муллит, γ- или α- оксид алюминия, или карбид кремния (SiC);

металлическая фольга; или

волокнистая структура, например, на основе стекловолокна, керамического волокна или других волокон, или смеси различных типов волокон; или

полимер.

Само собой разумеется, вышеупомянутый перечень материалов не является исчерпывающим, и не исключено использование других материалов.

В соответствии с изобретением не исключено также, что монолитная поддерживающая конструкция изготовлена из комбинации двух или более материалов из вышеупомянутых и/или других материалов.

Материал поддерживающей конструкции предпочтительно содержит от 200 до 1200 CPSI (ячеек на квадратный дюйм) и более предпочтительно от 350 до 450 CPSI.

Толщина стенки поддерживающей конструкции предпочтительно составляет от 2 до 11 мил (милли-дюйм), более предпочтительно от 3 до 9 мил и ещё более предпочтительно от 5 до 7,5 мил. В наиболее предпочтительном воплощении толщина стенки составляет от 6 до 7 мил, предпочтительно приблизительно 6,5 мил.

Пористость стенки поддерживающей конструкции предпочтительно составляет более 5%, предпочтительнее более 10% и ещё более предпочтительно - более 20%.

Образованные ячейки предпочтительно имеют форму квадрата, но могут быть реализованы другие формы, например, форма треугольника, окружности, многоугольника, синусоидальная или тому подобное.

В соответствии с изобретением вышеупомянутая монолитная поддерживающая конструкция по меньшей мере частично снабжена покрытием, которое содержит адсорбент.

Согласно изобретению рассматриваемый адсорбент может содержать один или большее число из указанных ниже и/или других материалов, а именно:

цеолит, предпочтительно гидрофильный цеолит, но возможно также использование гидрофобного цеолита, который может быть, например, фожазитным цеолитом типа Х, например, Zeolum F9 от компании Tosoh или смесью цеолитов типа Х и А;

силикагель,

активированный оксид алюминия,

активированный углерод,

металлоорганическая каркасная конструкция,

углеродное молекулярное сито (CMS),

пропитанный адсорбент, и

гибридный адсорбент.

Приведенный выше перечень материалов не является исчерпывающим, и в соответствии с изобретением возможно также использование других материалов.

Выбор адсорбента зависит от того, какому виду обработки должен быть подвергнут газ, подлежащий обработке, в частности, осушке или удалению других молекул таких как кислород или диоксид углерода, например, при использовании адсорбера в качестве генератора азота, когда сжатый газ, подлежащий обработке, представляет собой сжатый воздух.

Распределение частиц по размерам адсорбента предпочтительно такое, что размер D50составляет менее 10 мкм и более предпочтительно менее 4 мкм.

Вышеупомянутое покрытие, помимо вышеупомянутого адсорбента, предпочтительно также содержит связующий материал, предпочтительно неорганический связующий материал, в частности:

коллоидный диоксид кремния, например, Ludox-AS 40, поставляемый компанией Grace Davison;

оксид алюминия; и/или

глину.

Кроме того, при необходимости может быть использован органический связующий материал, такой как:

метилцеллюлоза;

полимеры, например, акриловые смолы, виниловые смолы и подобные материалы; и/или

материал из группы целлюлозы.

В примере, иллюстрируемом на фиг.1, каждая ёмкость 2А и 2В содержит один единственный адсорбирующий элемент 19А и 19В соответственно, но изобретение не ограничивается этим примером, поскольку в соответствии с вариантом адсорбционного устройства 1 согласно изобретению, как показано на фиг.2, в ёмкости 2А и 2В могут быть последовательно размещены также два или большее количество адсорбирующих элементов 19А и 19В вдоль направления движения потока газа.

На фиг.2 представлен пример использования нескольких адсорбирующих элементов 19А, размещенных стопкой один на другом, которые в этом примере имеют дискообразную форму и все имеют плоскую верхнюю и нижнюю поверхности.

В каждом случае предпочтительно используется уплотнительный элемент 22, размещенный между двумя адсорбирующими элементами 19А, установленными стопкой друг на друга, вокруг периферийной кромки упомянутых адсорбирующих элементов 19А, в данном случае по меньшей мере один радиальный выступ кольцеобразной части уплотнительного элемента, который простирается между граничащими поверхностями установленных стопкой друг на друга адсорбирующих элементов 19А, ориентирован в направлении внутрь, в данном случае (фиг.3) внутрь ориентировано два радиальных выступа 23, которые образуют V-образную форму.

Предпочтительно периферийную стенку всей стопки адсорбирующих элементов плотно охватывает усаживающийся рукав 24, предпочтительно выполненный из эластичного материала, который не является хорошо проницаемым для газа, например, полиолефина. Указанный усаживающийся рукав 24 может также охватывать лишь часть высоты стопки адсорбирующих элементов.

Набор размещенных стопкой адсорбирующих элементов 19А образует, таким образом, картридж, который является взаимозаменяемым или сменным в соответствии с определенным аспектом настоящего изобретения.

Функционирование адсорбционного устройства 1 в соответствии с изобретением весьма простое и осуществляется следующим образом.

В рассматриваемом примере в первом случае первая ёмкость 2А будет выполнять функцию осушителя, в то время как во второй ёмкости 2В будет осуществляться регенерация адсорбирующего элемента 19В (в данном случае осушающего элемента).

Компрессор 6 всасывает газ, например, окружающий воздух и сжимает этот газ. Сжатый горячий газ проходит через нагнетательный трубопровод 5, открытый выпускной клапан 7В и затем через выпускной трубопровод 5В к выпуску 4В второй ёмкости 2В.

Горячий сжатый газ имеет достаточно низкую относительную влажность, чтобы извлекать влагу из адсорбирующего элемента 19В, присутствующую в сушильном агенте и, таким образом, будет регенерировать этот адсорбирующий элемент 19В. Другими словами, осушающий элемент осушается во второй ёмкости 2В.

Горячий влажный газ через открытый отсечной клапан 14В транспортируется затем в охлаждающий трубопровод 15, где он последовательно проходит через теплообменник 16 и сепаратор 17 конденсата для последующего транспортирования через открытый отсечной клапан 12А и соединительный трубопровод 11 к впуску 3А первой ёмкости 2А.

Холодный сжатый газ, который на 100% насыщен влагой, будет поступать в первую ёмкость 2А через впуск 3А и проходить через адсорбирующий элемент 19А.

Адсорбент, находящийся на поддерживающей конструкции, будет извлекать влагу из газа при прохождении потока сжатого газа через адсорбирующий элемент 19А. В этом примере адсорбент будет последовательно выполнять функцию сушильного агента или осушителя.

Газ, который покидает адсорбирующий элемент 19А с его выпускной стороны 21А, будет более осушенным, чем газ, который поступает в ёмкость 2А через впуск 3А.

Осушенный сжатый газ затем проходит через выпуск 4А, через выпускной трубопровод 5А и открытый отводящий клапан 9А к отводящему трубопроводу 8А и к соединенному с ним выпуску 10, который может быть подключен к потребителю осушенного сжатого газа.

После определенной продолжительности времени цикла функционирование обеих ёмкостей 2А и 2В может быть переключено на другое, после чего вторая ёмкость 2В может выполнять функцию ёмкости для осушки, в то время как в первой ёмкости 2А может быть регенерирован осушитель.

В связи с тем, что адсорбционное устройство 1 в соответствии с изобретением не использует гранулированный осушающий материал, ёмкости 2А и 2В могут быть размещены в любом положении, например, в вертикальном, горизонтальном или любом другом положении.

Поскольку адсорбент прикреплен к поддерживающей конструкции, то отсутствует опасность псевдоожижения, что имеет место в случае использования гранулированного осушителя, и, соответственно, не может происходить образование пыли даже при высоких скоростях прохождения газа через адсорбирующий элемент.

В случае использования нескольких адсорбирующих элементов 19А, размещенных один поверх другого, как показано на фиг.2, газ будет поочередно проходить через последовательно расположенные адсорбирующие элементы в качестве или газа, подлежащего осушке, или регенерационного газа.

Наличие вышеупомянутых уплотнительных элементов 22 между последовательно размещенными адсорбирующими элементами 19А предотвращает утечки, которые могут происходить между боковой стенкой стопки адсорбирующих элементов 19А с одной стороны и внутренней стенкой ёмкости 2А с другой стороны. Во всем остальном то же самое применимо к использованию такой стопки из нескольких адсорбирующих элементов 19В во второй ёмкости 2В, что, конечно, также возможно, и эта стопка может быть обеспечена указанными уплотнительными элементами 22.

На фиг.4 представлено другое воплощение адсорбционного устройства 1 в соответствии с изобретением. В этом случае используется только одна ёмкость 25, в которой адсорбирующий элемент 19 закреплен с возможностью вращения. Упомянутый адсорбирующий элемент 19 соединен со средством привода, например, в виде электродвигателя 26.

Как и в известных устройствах для осушки с вращающимся барабаном, в ёмкости находятся зона регенерации и зона адсорбции (в данном случае зона осушки). Нагнетательный трубопровод 5, проходящий в данном случае от компрессора 6, соединен с впуском зоны регенерации, как и в случае известных HOC-осушителей. Выпуск зоны регенерации соединен со впуском зоны адсорбции известным образом посредством соединительного трубопровода 27. На линии этого соединительного трубопровода 27 размещены теплообменник 16 и сепаратор 17 конденсата. Наконец, выпуск зоны регенерации соединен с выпуском 10 посредством отводящего трубопровода 8.

Функционирование адсорбционного устройства 1, представленного на фиг.4, аналогично известным HOC-осушителям с вращающимся барабаном, в котором обеспечен сушильный агент. Однако благодаря структуре адсорбирующего элемента 19 усовершенствованное адсорбционное устройство в соответствии с изобретением не подвержено повреждениям, связанным со снижением прочности. Во всяком случае, монолитная поддерживающая конструкция адсорбирующего элемента в адсорбционном устройстве, соответствующем настоящему изобретению, не утрачивает конструкционную прочность даже в жестких условиях эксплуатации, с высокой влажностью и высокой температурой.

Воплощения адсорбционного устройства 1 в соответствии с настоящим изобретением, показанные на фигурах, являются оба полнопоточными HOC-осушителями, однако изобретение не ограничивается такими устройствами для осушки, поскольку адсорбционное устройство в соответствии с изобретением не обязательно должно работать по полнопоточному принципу. Аналогичным образом в соответствии с изобретением не требуется также, чтобы для регенерации адсорбента использовалась теплота сжатия, и может быть использован любой регенерационный газ, который образуется в самом технологическом процессе или иным образом и который является сжатым газом или иным газом.

На фиг.5 представлен вариант выполнения участка, показанного на фиг.3, при этом в этом случае стопка адсорбирующих элементов 19А закреплена в ёмкости 2А, и на фиг.5 можно видеть часть стенки этой ёмкости.

В этом примере уплотнительный элемент 22 содержит кольцо 28, например, но не обязательно, из алюминия, другого металла или полимера, при этом внутренний диаметр упомянутого кольца 28 немного больше, чем внешний диаметр адсорбирующих элементов 19А, которые в рассматриваемом примере имеют форму диска.

Кольцо 28 простирается поверх периферийной кромки торцов адсорбирующих элементов 19А, установленных друг на друга. На внутреннем периметре рассматриваемое кольцо 28 снабжено направленным внутрь радиальным выступом 29, с которым плотно соединены упомянутые торцы адсорбирующих элементов.

Для обеспечения надежного уплотнения и предотвращения образования путей утечек поверх всего периметра на каждую боковую сторону выступа 29 нанесены герметизирующие слои 30 и 31, например, в виде некоторого количества адгезива или другого уплотнительного элемента.

В рассматриваемом примере кольцо 28 вокруг своего внешнего периметра снабжено двумя практически параллельными ребрами ребра 32, расположенными друг от друга на расстоянии вдоль оси, между которыми закреплен уплотнительный элемент 33, в данном случае выполненный в виде О-образного уплотнительного кольца. В соответствии с изобретением наличие упомянутых ребер 32 не является строго необходимым. Например, может быть выполнено только одно ребро, на которое опирается уплотнение 33, или оно может быть неподвижно закреплено на кольце 28 уплотнительного элемента 22 или составляет одно целое с этим уплотнительным элементом.

При сборке картриджа, состоящего из адсорбирующих элементов, уложенных в стопку один на другой, как показано на фиг.5, уплотнительный элемент 33 будет создавать усилие давления на внутреннюю стенку ёмкости 2А. Благодаря этому описанная конструкция обеспечивает предотвращение утечек не только между соседними адсорбирующими элементами 19А, но также между картриджем и стенкой ёмкости.

В этом случае также понятно, что рассмотренное воплощение не ограничено применением в ёмкости 2А, и может быть также применено в ёмкости 2В, показанной на фиг.1, и/или в ёмкости 25 на фиг.4, или в любом другом типе адсорбционного устройства 1 в соответствии с изобретением.

На фиг.6 показана в деталях верхняя кромка верхней части стопки адсорбирующих элементов 19А в установленном состоянии в ёмкости 2А. Стенка ёмкости 2А показана на фигуре справа. Такая же конструкция может быть использована на нижней кромке стопки из адсорбирующих элементов или, если в ёмкости размещен только один адсорбирующий элемент, на верхней и/или нижней стороне такого отдельного адсорбирующего элемента.

V-образный уплотнительный элемент 34 размещен с прижатием вокруг свободной периферийной кромки адсорбирующего элемента 19А, другими словами, периферийной кромки, которая не ориентирована в направлении другого адсорбирующего элемента 19А; при этом первая ветвь 35 уплотнительного элемента прижата к верхней в осевом направлении поверхности 36 адсорбирующего элемента 19А, в то время как вторая ветвь 37 этого уплотнительного элемента 34 прижата к внешней радиальной стенке 38 адсорбирующего элемента 19А.

В рассматриваемом случае упомянутый V-образный уплотнительный элемент 34 имеет выступающую часть 39 округлой формы наверху, или другими словами, со стороны, где соединяются две упомянутых ветви 35 и 38 уплотнительного элемента.

В соответствии с предпочтительными характерными особенностями изобретения обеспечены средства прижатия, обеспечивающие прижатие части уплотнительного элемента 34 в радиальном направлении к внутренней стенке ёмкости 2А. В этом примере упомянутые средства прижатия включают коническое кольцо 40, которое с помощью пружины 41 прижато к имеющей округлую форму выступающей части 39 уплотнительного элемента 34. С этой целью коническая поверхность конического кольца 40 ориентирована в направлении уплотнительного элемента 34 и прижимает пружину своим другим торцом, например, к крышке ёмкости 2А. Очевидно, что часть уплотнительного элемента 34, которая прижата к внутренней стенке ёмкости 2А, не обязательно должна иметь упомянутую округлую форму, и эта часть может быть выполнена самым различным образом.

Наибольший внешний диаметр конического кольца 40 предпочтительно, но не обязательно, имеет почти такую же величину, что и внутренний диаметр ёмкости 2А.

В качестве альтернативы, в конструкции, показанной для примера на фиг.6, уплотнительный элемент, размещенный сверху и снизу картриджа, состоящего из стопки адсорбирующих элементов 19А, может быть выполнен различным образом, например, с использованием приклеенного кольца или О-образного уплотнительного кольца, подобно принципу уплотнения, реализованному на фиг.5

Хотя в приведенном выше описании, главным образом, раскрыто адсорбционное устройство в виде устройства для осушки, адсорбирующего влагу, изобретение относится также и к другим типам адсорбционных устройств, таких как генераторы азота и подобные устройства, адсорбирующий элемент которых способен адсорбировать определенные молекулы газа, такие как кислород, диоксид углерода и/или подобные молекулы газа. За счет удаления таких молекул газа из сжатого воздуха, например, как известно, в результате может быть получен азот.

Настоящее изобретение никаким образом не ограничено воплощениями, описанными в качестве примера и показанными на чертежах, и адсорбционное устройство в соответствии с изобретением для сжатого газа может быть реализовано во многих разновидностях форм и размеров без выхода за пределы объема изобретения.

Реферат

Изобретение относится к адсорбционному устройству для сжатого газа, которое содержит ёмкость, в которой размещен адсорбент, например, сушильный агент или «осушитель». Адсорбционное устройство (1) для сжатого газа содержит ёмкость (2А, 2В, 25) с впуском (3А, 3В) для подачи подлежащего обработке сжатого газа и выпуском (4А, 4В) для обработанного газа. В вышеупомянутой ёмкости (2А, 2В, 25) закреплен адсорбирующий элемент (19А, 19В, 19), простирающийся вдоль направления движения потока подлежащего обработке сжатого газа между вышеупомянутым впуском (3А, 3В) и вышеупомянутым выпуском (4А, 4В). Адсорбирующий элемент (19А, 19В, 19) содержит монолитную поддерживающую конструкцию, которая снабжена покрытием, содержащим адсорбент. Изобретение обеспечивает отсутствие движения адсорбента, поскольку не используются свободные гранулы адсорбента, высокий расход сжатого газа и увеличение производительности устройства для осушки. 18 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Усовершенствованное проточное устройство для обработки текучей среды и используемый в нем проточный элемент

Комментарии