Способ заполнения конформно профилированного угольного фильтра - RU2625243C2

Код документа: RU2625243C2

Чертежи

Описание

[0001] Настоящее изобретение относится к способу формирования угольного слоя, применяемого в фильтрующей коробке для респиратора и, более конкретно, к способу заполнения конформного фильтра с помощью штормового заполнения, предпочтительно со стадией использования ультразвуковой энергии.

[0002] Респираторы обычно включают фильтрующую коробку, имеющую угольный фильтр, который включает гранулы активированного угля. Угольные гранулы служат для удаления определенных газов и паров, таких как органические химические вещества, в результате физической сорбции или хемосорбции. Угольные гранулы сформированы в виде слоя между входной и выходной поверхностями фильтрующей коробки. При применении окружающий воздух, втягиваемый через входную поверхность, затем выходит из выходной поверхности как профильтрованный воздух для вдыхания пользователем респиратора.

[0003] В фильтрующих коробках, имеющих плоский фильтрующий слой, фильтрующий слой заполняется угольными гранулами с образованием плоского угольного слоя, причем толщина угольного слоя является по существу постоянной, для получения оптимальной производительности фильтрования. Для распределения угольных гранул в фильтрующем слое может быть использован способ штормового заполнения. В этом способе уголь подается относительно медленно, при регулируемой скорости в заполняющую трубу, имеющую сетки, конфигурированные таким образом, чтобы угольные гранулы равномерно попадали на фильтрующий слой при выходе из трубы, с образованием плоскослойного угольного фильтра. Способами штормового заполнения получают плоскослойный угольный фильтр, имеющий максимальную плотность упаковки и минимальный объем. Как правило, объем плоскослойного угольного фильтра, сформированного этим способом, является приблизительно на 15-20% меньшим, чем планарный слой угольного фильтра, созданный другим способом. Штормовое заполнение гранул в фильтр представляет собой предпочтительную методологию заполнения для наполнения общеупотребительных фильтров, имеющих, как правило, параллельные входные и выходные поверхности. При штормовом заполнении угольные гранулы падают в контейнер через трубу, содержащую несколько сеток из металлической проволоки. Труба имеет такую же площадь торцевой поверхности, как заполняемый контейнер. Размер отверстий сеток, расстояние между ними по вертикали и другие ключевые геометрические характеристики соотносятся с размером частиц заполняющего адсорбента и с геометрической формой фильтра. Сетки располагают в случайном порядке и равномерно распределяют частицы внутри контейнера, приводя к угольному слою, который имеет минимальный объем. Этим предотвращается образование локализованных каналов внутри угольного слоя, которые создавали бы вредные неконтролируемые протоки сквозь адсорбционный фильтр. Как известно, штормовое заполнение обеспечивает максимальную плотность укладки угольных гранул в фильтре, которая предотвращает более позднее оседание адсорбента в фильтрах. Однако штормовое заполнение было ограничено применением с планарными входными и выходными лицевыми поверхностями, то есть, фильтрующими слоями, имеющими однородную толщину по плоскости. Применение штормового заполнения для конформных фильтров было неэффективным вследствие неравномерного распределения угольных гранул во время заполнения.

[0004] В некоторых респираторах используются конформные фильтрующие коробки, имеющие изогнутые входные и выходные поверхности, чтобы обеспечивать точное следование фильтрующей коробки изгибам лица пользователя. В этой конфигурации нижняя поверхность фильтрующего слоя выполняется со сводчатой формой. Применение технологии штормового заполнения для совершенного заполнения фильтрующего слоя этого типа неэффективно, так как ее применение приводит к угольному слою, имеющему плоскую верхнюю поверхность, но глубина, или толщина, которого не является постоянной ввиду сводчатой формы нижней поверхности. В частности, толщина угольного слоя является наименьшей в области, соответствующей центру сводчатой нижней поверхности, и увеличивается в областях, более отдаленных от нижней поверхности. По этой причине штормовое заполнение не используется для заполнения конформных фильтров.

[0005] Другие подходы к заполнению конформной фильтрующей коробки включают заполнение коробки угольными гранулами, и затем использование вибрационных способов, например, с частотой от 20 Гц до около 80 Гц, для виброобработки фильтрующей коробки, пока не будет достигнута предварительно заданная плотность упаковки. Однако такие подходы приводят к угольному слою, плотность упаковки которого является меньшей, чем это достигается способами штормового заполнения. В результате получается фильтр, который имеет худшие технические характеристики при том же количестве угольного материала, чем в респираторе, имеющем плоскослойную конфигурацию фильтра. Меньшая плотность также является чувствительной к деградации при воздействии ударных нагрузок после изготовления.

[0006] Способ формирования конформного фильтрующего слоя, имеющий стадии, в которых определяют внутренний периметр впуска контейнера для образования фильтрующего слоя, создают заполняющую трубу, имеющую внутренний периметр первого размера, и проводят штормовое заполнение, по меньшей мере частично, фильтрующего слоя фильтрующими гранулами, причем фильтрующие гранулы пропускают через первую заполняющую трубу для формирования первого слоя в фильтрующем слое. Один предпочтительный вариант исполнения включает дополнительную стадию, в которой предусматривается по меньшей мере одна вторая заполняющая труба, имеющая внутренний периметр второго размера, причем второй размер внутреннего периметра заполняющей трубы является меньшим, чем внутренний периметр внутреннего периметра впуска контейнера, и отличается от внутреннего периметра первого размера трубы, и проводится штормовое заполнение, по меньшей мере частично, фильтрующего слоя фильтрующими гранулами, причем фильтрующие гранулы пропускаются через вторую заполняющую трубу с образованием второго слоя в фильтрующем слое.

[0007] Изобретение относится к изготовлению конформных фильтрующих слоев, например, фильтров, применяемых в противогазах. Конформные фильтрующие слои, полученные согласно изобретению, включают вогнуто и/или выпукло профилированные фильтрующие коробки, которые заполнены гранулированным фильтрующим материалом. Необязательно, затем к заполненным фильтрующим картриджам подводится ультразвуковая энергия для перераспределения угля внутри ограниченного объема и эффективного уплотнения любых рыхлых зон.

[0008] Фиг. 1 представляет конфигурацию устройства для штормового заполнения;

[0009] Фиг. 2 изображает контейнер для фильтрующей коробки, который включает нижнюю апертурную решетку, размещенную на нижней поверхности контейнера;

[0010] Фиг. 3 изображает заполняющую трубу согласно изобретению для применения с устройством для штормового заполнения;

[0011] Фиг. 4 изображает сонотрод ультразвуковой системы, имеющий контактный участок с вогнутой формой;

[0012] Фиг. 5 изображает верхнюю поверхность угольного слоя, имеющую выпуклую форму, которая приблизительно соответствует выпуклой форме нижней поверхности решетки;

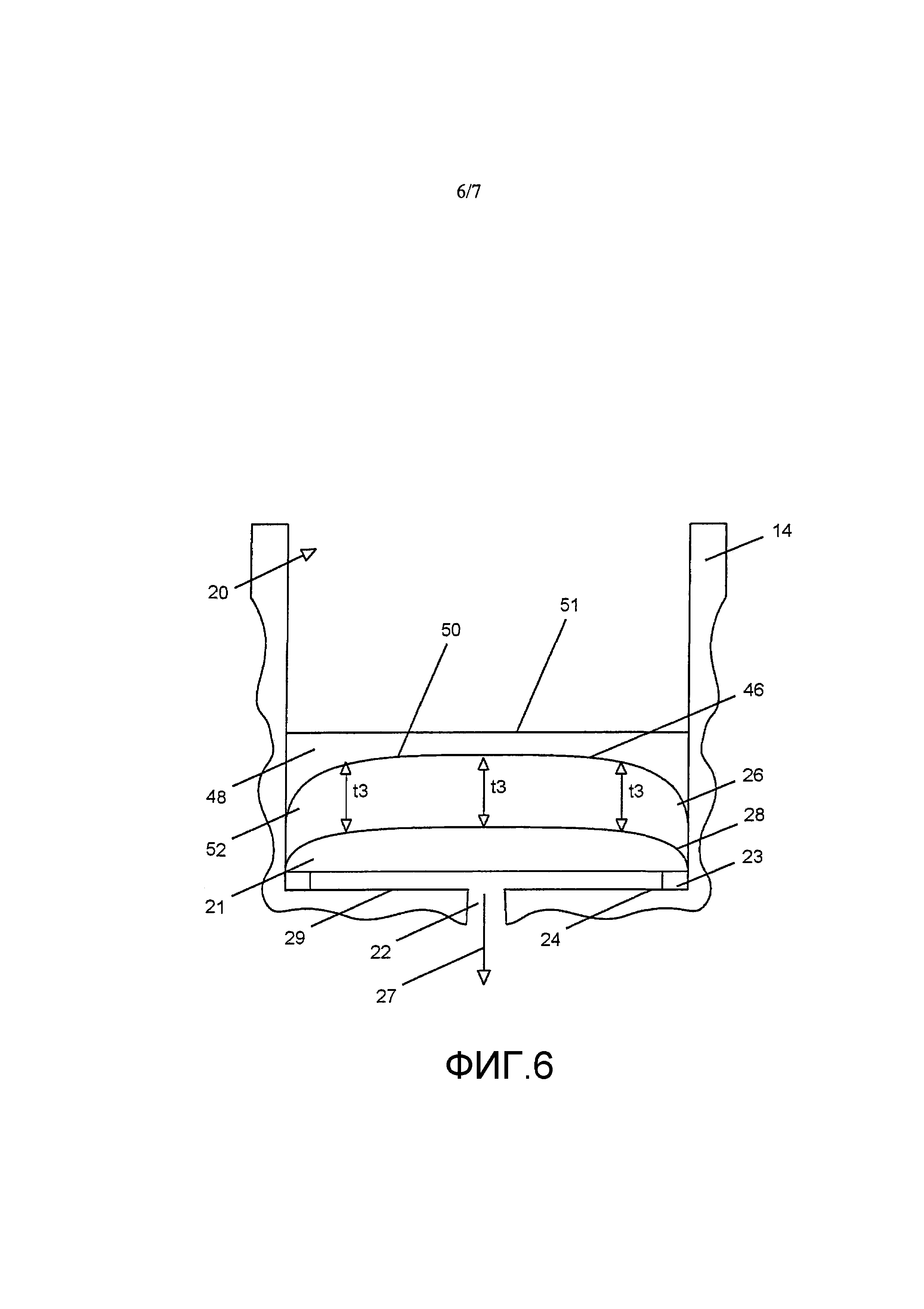

[0013] Фиг. 6 изображает верхнюю апертурную решетку, размещенную в отверстии контейнера, и позиционированную на верхней поверхности угольного слоя; и

[0014] Фиг. 7 изображает альтернативный вариант исполнения, в котором заполняют угольными гранулами контейнер, имеющий нижнюю поверхность с вогнутой формой.

[0015] Прежде чем будут подробно разъяснены любые варианты осуществления изобретения, должно быть понятно, что изобретение не ограничивается в его применении подробностями конструкции и расположения компонентов, изложенными в нижеследующем описании или иллюстрированными в сопроводительных чертежах. Изобретение допускает возможность других вариантов осуществления и может быть реализовано на практике или исполнено разнообразными путями. Кроме того, должно быть понятно, что используемые здесь фразеология и терминология предназначены для цели описания, и не должны рассматриваться как ограничивающие. Применение здесь слов «включающий», «содержащий» или «имеющий», и их вариантов, предусматривается охватывающим перечисленные после этого предметы и их эквиваленты, а также дополнительные позиции. Если не оговорено или не ограничено нечто иное, термины «смонтированный», «соединенный», «поддерживаемый» и «связанный», и их варианты, применяются в широком смысле и охватывают прямые и косвенные сборки, соединения, опоры и сопряжения. Кроме того, понятия «соединенный» и «связанный» не ограничены физическими или механическими соединениями или сопряжениями. В частности, применение слова «слой» в общем понимается как указание на нанесение угля, и нанесение многочисленных слоев понимается как обеспечивающее непрерывную, или однородную композицию из угля, включающую поверхность раздела между различными заполнениями угольных слоев. В приведенном ниже описании сходные кодовые номера позиций и маркировки используются для описания одних и тех же, подобных или соответственных частей в нескольких видах на Фиг. 1-7.

[0016] Представлен способ формирования угольного слоя из угольных гранул в фильтрующей коробке, имеющей нижнюю поверхность выпуклой формы. Способ включает стадию, в которой частично заполняют контейнер угольными гранулами, подаваемыми через заполняющую трубу, имеющую первый внутренний периметр, такой как внутренний диаметр (i.d.), также называемый здесь «размером», для формирования первого угольного слоя (или заполнения), имеющего по существу плоскую верхнюю поверхность. Этот первый внутренний диаметр предпочтительно является равным внутреннему диаметру контейнера для создания плоской поверхности. Затем способ включает стадию, в которой заполняют контейнер угольными гранулами, подаваемыми через заполняющую трубу, имеющую второй внутренний периметр, например, внутренний диаметр (i.d., или размер), меньший, чем первый размер, для формирования второго угольного заполнения, для увеличения количества и формы первого угольного слоя, создавая второе угольное заполнение, имеющее слегка сводчатую верхнюю поверхность. Этот процесс может быть повторен с помощью разнообразных заполняющих труб, пока не будет достигнута верхняя поверхность, которая имеет по существу такую же кривизну, как выпуклая форма нижней поверхности. Затем предусматривается контактный элемент, имеющий вогнутую форму, которая соответствует выпуклой форме нижней поверхности. Конфигурация внутреннего диаметра заполняющей трубы обычно имеет такую же форму, как внутренний диаметр впуска заполняемого контейнера, предпочтительно на первой стадии многостадийного процесса заполнения, в том числе внутренний диаметр заполняющей трубы и внутренний диаметр впуска контейнера, имеющие согласованные размер и форму. В дополнение, могут быть одновременно применены совместно многочисленные заполняющие трубы с заданными формами для выполнения заданного заполнения. В альтернативных вариантах исполнения контактный элемент может иметь выпуклую форму соответственно вогнутой форме нижней поверхности, или предусмотрено сочетание таких форм или чередование плоских поверхностей, при условии, что имеет место равная глубина в пределах поверхности угольного заполнения. Затем первое и второе угольные заполнения сдавливаются контактным элементом с преобразованием первого и второго угольных заполнений, и, необязательно, дополнительных заполнений, в конечный угольный слой, имеющий верхнюю поверхность, которая соответствует выпуклой форме дна. К контактному элементу также может быть подведена ультразвуковая энергия для преобразования первого и второго угольных заполнений в конечный угольный слой. Если итеративный процесс создания приблизительно выпуклой формы дает достаточно близкое приближение к правильной кривизне, тогда стадия ультразвукового воздействия не требуется. Подобным образом, возможно достижение приблизительно правильной формы с параметрами штормового заполнения так, что потребуется только одна стадия штормового заполнения, например, первый внутренний диаметр может быть меньшим, чем внутренний диаметр контейнера, и как таковой создает верхнюю поверхность сводчатой формы, что в конкретных вариантах применения позволяет заполнить контейнер в одну стадию. Способ, который включает многочисленные последовательные стадии заполнения, предпочтительно выполняется с перемещением заполняющих труб, оставляя фильтрующий слой неподвижным, чтобы не повреждать фильтрующий слой во время изготовления.

[0017] Со ссылкой на Фиг. 1, показана конфигурация устройства 10 для штормового заполнения. Устройство 10 включает питательный бункер 12 для подачи гранул активированного угля, которые собираются в контейнере 14, используемом в фильтрующей коробке для респиратора. Угольные гранулы служат в качестве адсорбирующей среды для удаления газов и паров определенных типов, таких как органические химические вещества, из воздуха, вдыхаемого пользователем респиратора. Устройство 10 дополнительно включает регулирующий блок 16 для контроля скорости течения и направления угольных гранул через заполняющую трубу 18, имеющую внутреннее отверстие и внутренние сетки (не показаны). Длина заполняющей трубы 18, наряду с размером внутреннего отверстия и сеток, согласованы с размером угольных гранул и/или размером и формой контейнера 14. Внутреннее отверстие и внутренние сетки заполняющей трубы 18 конфигурированы так, чтобы угольные гранулы располагались в случайном порядке и равномерно распределялись по поверхности заполняемого контейнера.

[0018] Со ссылкой на Фиг. 2, теперь будет описан способ заполнения контейнера 14 в соответствии с изобретением. Контейнер 14 включает отверстие 20 контейнера для размещения донной решетки 21, имеющей верхнюю поверхность 28 сводчатой, или выпуклой, формы, и угольных гранул 26. Кроме того, контейнер 14 включает полость 22, сформированную в нижней поверхности 29 контейнера 14, и кольцевую прокладку 23, размещенную на нижней поверхности 29. В одном варианте исполнения отверстие 20 контейнера имеет ширину приблизительно 100 мм. На прокладке 23 размещена донная решетка 21. Нижняя поверхность 24 донной решетки 21 показана в планарной конфигурации ради ясности, и понятно, что эта поверхность изогнута, когда используется в респираторе. Полость 22 обеспечивает возможность протекания воздуха (обозначенного стрелкой 27) через фильтр для целей последующего тестирования.

[0019] В первой стадии контейнер частично заполняют через отверстие 20 с использованием способа штормового заполнения, в котором заполняющая труба 18 имеет первое внутреннее отверстие 34 (показано как вид в разрезе), размер которого соответствует размеру отверстия 20 контейнера. Это имеет результатом формирование первого угольного слоя 38, имеющего первую верхнюю поверхность 30, которая может быть по существу плоской, и толщина которого варьирует вследствие выпуклой формы верхней поверхности 28 донной решетки 21. В частности, толщина t1 первого угольного слоя 38 является наименьшей в центре верхней поверхности 28, тогда как толщина увеличивается в областях, отдаленных от центра верхней поверхности 28, как показано как t2 на Фиг. 2.

[0020] Со ссылкой на Фиг. 3 затем используют вторую заполняющую трубу 32 для отложения дополнительных угольных гранул 26. Вторая заполняющая труба 32 имеет второе внутреннее отверстие 36, которое имеет уменьшенный размер относительно отверстия 20 контейнера. В одном варианте исполнения второе внутреннее отверстие 36 второй заполняющей трубы 32 составляет приблизительно 50% размера отверстия 20 контейнера. Также могут быть применены другие размеры, такие как размеры в диапазоне приблизительно 60%-95%, 25%-80%, 30%-90%, и прочие такие размеры, относительно величины отверстия 20 контейнера. Дополнительно, для второй заполняющей трубы 32 могут быть использованы разнообразные формы. В соответствии с изобретением, дополнительные угольные гранулы 26 осаждают на первую верхнюю поверхность 30 с использованием второй заполняющей трубы 32, обусловливая наращивание угольных гранул 26 с образованием второго угольного слоя 40 поверх первой верхней поверхности 30. Этим создается второй угольный слой 40, имеющий вторую верхнюю поверхность 46 со сводчатой формой. В соответствии с изобретением, второй заполняющей трубе 32 приданы такие размеры, чтобы кривизна полученной второй верхней поверхности 46 приемлемым образом приблизительно соответствовала кривизне верхней поверхности 28 донной решетки 21.

[0021] В одном альтернативном варианте исполнения процесс формирования угольных слоев повторяют, как желательно, с использованием заполняющих труб 32 различных размеров или форм, для образования угольных слоев в уложенной слоями конфигурации. Изменение размера и формы проема 36, количества угля на каждом ярусе, и высоты падения на каждый ярус также позволяет обеспечить приемлемое приближение желательной кривизны верхней поверхности 28 к форме нижней решетки 21. В одном варианте исполнения способ в соответствии с изобретением включает первую стадию, в которой приблизительно 28 граммов угольных гранул 26 укладывают в контейнер 14 с использованием заполняющей трубы 32, которая имеет отверстие 100%-ного размера для формирования первого угольного слоя. В следующей стадии приблизительно 2 грамма угольных гранул 26 осаждают на первый угольный слой с использованием заполняющей трубы 32, которая имеет отверстие приблизительно 50%-ного размера, для формирования тем самым второго угольного слоя. В еще дополнительной стадии приблизительно 10 граммов угольных гранул осаждают на третий угольный слой с использованием заполняющей трубы 32, которая имеет отверстие приблизительно 80%-ного размера. Понятно, что могут быть использованы другие количества угля и размеры и формы заполняющей трубы, наряду с дополнительными стадиями или при меньшем числе стадий, чтобы создать приемлемую конформную конфигурацию.

[0022] В следующей стадии первый 38 и второй 40 угольные слои сжимают таким образом, чтобы форма второй верхней поверхности 46 соответствовала выпуклой форме верхней поверхности 28. В одном варианте исполнения для сжатия первого 38 и второго 40 угольных слоев может быть использован простой пресс 43 (см. Фиг. 4). Пресс 43 включает контактный участок 44 (показан в виде в разрезе), имеющий вогнутую форму, которая соответствует выпуклой форме верхней поверхности 28. Затем пресс 43 опускают и позиционируют в контакте со вторым угольным слоем 40 для сжимания угольных гранул 26 первого 38 и второго 40 угольных слоев так, чтобы форма второй верхней поверхности 40 соответствовала вогнутой форме контактного участка 44. В результате этого образуется угольный слой с верхней поверхностью 40, имеющей выпуклую форму, как можно видеть в Фиг. 5, и обеспечивается однородный состав гранулированного слоя. В результате этого выпуклая форма верхней поверхности 46 соответствует выпуклой форме верхней поверхности 28. В дополнение, получается конечный угольный слой 52, имеющий по существу постоянную толщину t3 в областях, соответствующих центру верхней поверхности 28, и в областях, отдаленных от центра верхней поверхности 28.

[0023] В альтернативном варианте, или в дополнение к стадии сжатия первого 38 и второго 40 угольных слоев, для придания формы первому 38 и второму 40 угольным слоям может быть использована ультразвуковая система, имеющая сонотрод. Ультразвуковая обработка может быть применена, например, если форма верхней поверхности 46 не согласуется с формой верхней поверхности 28 больше, чем приблизительно на 1 миллиметр. Со ссылкой опять на Фиг. 4, ультразвуковая система, такая как сонотрод 42, конфигурирована включающей ранее описанный контактный участок 44. Затем сонотрод 42 опускают и позиционируют в контакте, например, с первым 38 и вторым 40 угольными слоями, и приводят ультразвуковую систему в действие. Затем ультразвуковая энергия из сонотрода 42 сжимает угольные гранулы 26 первого 38 и второго 40 угольных слоев так, что форма верхней поверхности 46 согласуется с вогнутой формой контактного участка 44 сонотрода 42. Этим формируется конечная верхняя поверхность 46 и конечный угольный слой 52, как было описано ранее. В одном предпочтительном варианте исполнения ультразвуковую систему приводят в действие таким образом, как с продолжительностью до около 2 секунд, предпочтительно до 1 секунды, более предпочтительно на время от около 0,1 секунды до около 1 секунды, и наиболее предпочтительно около 0,5 секунды, с надлежащей амплитудой, предпочтительно от около 10 микрон до около 160 микрон (10-160 мкм), более предпочтительно от около 30 микрон до около 100 микрон (30-100 мкм), и наиболее предпочтительно от около 40 микрон до около 80 микрон (40-80 мкм), и при надлежащей частоте, предпочтительно от около 15 кГц до около 100 кГц, более предпочтительно от около 15 кГц до около 35 кГц, и наиболее предпочтительно около 20 кГц. Вариации продолжительности и энергии могут быть определены квалифицированными специалистами в этой области технологии экспериментальным путем.

[0024] Со ссылкой на Фиг. 6, верхняя решетка 48, имеющая нижнюю поверхность 50, показана позиционированной поверх полученного угольного слоя 52. В частности, нижняя поверхность 50 имеет вогнутую форму, которая соответствует выпуклой форме верхней поверхности 46. На Фиг. 6 верхняя поверхность 51 верхней решетки 48 показана в планарной конфигурации ради ясности, и понятно, что эта поверхность также изогнута, когда применяется в респираторе. В соответствии с изобретением, плотность упаковки, достигаемая для полученного угольного слоя 52, когда он сформирован согласно способам настоящего изобретения, приблизительно эквивалентна плотности упаковки плоского угольного фильтрующего слоя, образованного традиционными способами штормового заполнения. Это приводит к угольному слою, имеющему уменьшенный объем, который приблизительно равен объему плоскослойного угольного фильтра, полностью сформированного способом штормового заполнения. Кроме того, технические характеристики угольного фильтра, образованного согласно изобретению, когда он используется в респираторе, приблизительно равны производительности плоскослойного угольного фильтра, полностью сформированного способом штормового заполнения.

[0025] Со ссылкой на Фиг. 7, изобретение также применимо к контейнеру 60, который имеет нижнюю поверхность 62 скорее с вогнутой, нежели с выпуклой, формой. В этом варианте исполнения контейнер 60 заполняют способом, по существу обратным применяемому для заполнения контейнера 14, имеющего выпуклую верхнюю поверхность 28, как было описано ранее. В частности, внутрь заполняющей трубы 28 помещают распределительную пластину 64, чтобы отбрасывать или направлять выходящие из заполняющей трубы 18 угольные гранулы 26 дальше от центра контейнера 60 и в сторону стенок 66, 68 контейнера 60, чтобы в конечном итоге сформировать угольный слой с вогнутой формой. Размер и форма распределительной пластины 64 могут варьировать, чтобы формировать последовательно уложенные друг на друга угольные слои. Кроме того, размер заполняющей трубы 18 остается постоянным и приблизительно равным размеру отверстия 20 контейнера. Теперь будет описан один примерный процесс заполнения контейнера 60. В первой стадии формируют базовый слой угля, который в конечном счете образует первый угольный слой, имеющий по существу плоскую верхнюю поверхность. Во второй стадии используют распределительную пластину 64 меньшего размера, чем отверстие 20 контейнера. В порядке примера, первой распределительной пластине 64 может быть придан размер, приблизительно на 50% меньший, чем отверстие 20 контейнера. В заполняющую трубу 18 подают угольные гранулы 26, которые затем направляются за пределы распределительной пластины 64 и осаждаются в контейнере 60. Затем в заполняющую трубу 18 помещают более крупную распределительную пластину 64, которой заменяют меньшую по величине распределительную пластину. Например, размер более крупной распределительной пластины 64 является меньшим, чем размер отверстия 20 контейнера, например, составляющим приблизительно 80% величины. Затем остальную часть контейнера 60 заполняют вводимыми в заполняющую трубу 18 угольными гранулами 26, которые направляются за пределы распределительной пластины 64 и осаждаются в контейнере 60 вблизи стенок 66, 68. Затем используют контактный элемент, имеющий выпуклую форму, которая соответствует вогнутой форме нижней поверхности, для сжимания первого и последующих угольных слоев с образованием конечного угольного слоя, имеющего верхнюю поверхность, которая соответствует вогнутой форме. Это приводит к угольному слою, имеющему по существу постоянную толщину. Альтернативно, или в дополнение к стадии, в которой сжимают первый и второй угольные слои, может быть применена ультразвуковая система, имеющая сонотрод, для подведения ультразвуковой энергии к контактному элементу. Могут быть сформированы дополнительные конфигурации, включающие как вогнутые, так и выпуклые донные участки.

[0026] Полученный угольный слой используют в фильтрующей коробке для респиратора. Предпочтительно производительность полученного угольного слоя приблизительно равна производительности плоского угольного слоя, полностью сформированного способом штормового заполнения.

Эксперименты 1

Стандартная методология

[0027] (1) 33 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с таким же размером, как размер заполняемого контейнера) в круглый контейнер с плоскими решетками для получения стандартного фильтра. Продолжительность действия фильтра в газовой среде составляла 20 минут в стандартных условиях.

[0028] (2) 45 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой, и наверху разместили плоскую верхнюю решетку. Продолжительность действия фильтра в газовой среде составляла 5 минут в стандартных условиях.

[0029] (3) 33 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с плоскими решетками для получения стандартного фильтра. Продолжительность действия фильтра в газовой среде составляла 19 минут в стандартных условиях.

[0030] (4) 33 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с плоскими решетками для получения стандартного фильтра. Продолжительность действия фильтра в газовой среде составляла 19 минут в стандартных условиях.

Эксперименты 2

Соответствующие изобретению эксперименты

[0031] (1) 33 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку проводили в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм, с подведением 150 Дж энергии, и перемещали сонотрод на 1,1 мм во время активного цикла. Продолжительность действия фильтра в газовой среде составляла 17 минут в стандартных условиях.

[0032] (2) 20 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Дополнительные 13 г угля пропустили через загрузочное 80%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 80% величины заполняемого контейнера) для создания конформной верхней поверхности, которая была близка к форме донной решетки. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку проводили в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм, с подведением 150 Дж энергии, и перемещали сонотрод на 0,3 мм во время активного цикла. Продолжительность действия фильтра в газовой среде составляла 19 минут в стандартных условиях.

[0033] (3) 20 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Дополнительные 13 г угля пропустили через загрузочное 80%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 80% величины заполняемого контейнера) для создания конформной верхней поверхности, которая была близка к форме донной решетки. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку не проводили, но сонотрод перемещали на 0,15 мм во время цикла. Продолжительность действия фильтра в газовой среде составляла 19 минут в стандартных условиях.

[0034] (4) 23 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Дополнительные 2 г угля пропустили через загрузочное 50%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 50% величины заполняемого контейнера), чем создали плоскую верхнюю поверхность с небольшим приподнятым участком в центре. Дополнительные 8 г пропустили через загрузочное 80%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 80% величины заполняемого контейнера) для создания конформной верхней поверхности, которая была близка к форме донной решетки. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку проводили в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм, с подведением приблизительно 150 Дж энергии, и перемещали сонотрод приблизительно на 0,6 мм во время активного цикла. Продолжительность действия фильтра в газовой среде составляла 19 минут в стандартных условиях.

[0035] (5) 23 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Дополнительные 2 г угля пропустили через загрузочное 50%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 50% величины заполняемого контейнера), чем создали плоскую верхнюю поверхность с небольшим приподнятым участком в центре. Дополнительные 8 г пропустили через загрузочное 80%-ное устройство для штормового заполнения с созданием конформной верхней поверхности, которая была близка к форме донной решетки. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку не проводили, но сонотрод перемещали на 0,15 мм во время цикла. Продолжительность действия фильтра в газовой среде составляла 19,5 минут в стандартных условиях.

[0036] (6) 20 г угля пропустили через загрузочное 100%-ное устройство для штормового заполнения в круглый контейнер с конформной донной решеткой; этим создали плоскую верхнюю поверхность. Дополнительные 10 г пропустили через загрузочное 80%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 80% величины заполняемого контейнера), чем создали конформную верхнюю поверхность. Дополнительные 3 г угля пропустили через загрузочное 50%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 50% величины заполняемого контейнера) для создания конформной верхней поверхности, которая была близка к форме донной решетки. Сонотрод с соответствующей донной решетке формой, смонтированный на ультразвуковом генераторе, привели в контакт с верхней поверхностью. Ультразвуковую обработку проводили в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм, с подведением приблизительно 150 Дж энергии, и перемещали сонотрод приблизительно на 0,6 мм во время активного цикла. Продолжительность действия фильтра в газовой среде составляла 19,5 минут в стандартных условиях.

Эксперимент 3

Примеры возможного использования

[0037] (1) 33 г угля пропускают через загрузочное 92,5%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 92,5% величины заполняемого контейнера) в круглый контейнер с конформной донной решеткой для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм.

[0038] (2) 33 г угля пропускают через загрузочное 82,5%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 82,5% величины заполняемого контейнера) в овальный контейнер с конформной донной решеткой для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 1 секунды при частоте приблизительно 15 кГц и с амплитудой приблизительно 30 мкм.

[0039] (3) 33 г угля пропускают через загрузочное 75%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 75% величины заполняемого контейнера) в круглый контейнер с конформной донной решеткой для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 0,2 секунды при частоте приблизительно 50 кГц и с амплитудой приблизительно 120 мкм.

[0040] (4) 33 г угля пропускают через загрузочное 92,5%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 92,5% величины заполняемого контейнера) в яйцевидный контейнер с конформной донной решеткой для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 2 секунд при частоте приблизительно 60 кГц и с амплитудой приблизительно 60 мкм.

[0041] (5) 33 г угля пропускают через загрузочное устройство для штормового заполнения с диаметром 20 мм в круглый контейнер с конформной донной решеткой. Трубу перемещают по такой схеме, что большее количество угля насыпается в центре фильтра, чем у наружных краев, для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 0,5 секунды при частоте приблизительно 120 кГц и с амплитудой приблизительно 60 мкм.

[0042] (6) 30 г угля пропускают через загрузочное 92,5%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 92,5% величины заполняемого контейнера) в круглый контейнер с конформной донной решеткой для создания конформной верхней поверхности. Дополнительные 3 г угля пропускают через загрузочное 30%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 30% величины заполняемого контейнера) для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 0,1 секунды при частоте приблизительно 50 кГц и с амплитудой приблизительно 30 мкм.

[0043] (7) 625 г угля пропускают через загрузочное 95%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 95% величины заполняемого контейнера) в яйцевидный контейнер с конформной донной решеткой для создания конформной верхней поверхности. Дополнительные 28 г угля пропускают через загрузочное 64%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 64% величины заполняемого контейнера) для создания конформной верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 1,5 секунд при частоте приблизительно 30 кГц и с амплитудой приблизительно 90 мкм.

[0044] (8) 25 г угля пропускают через загрузочное 100%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 100% величины заполняемого контейнера) в круглый контейнер с вогнутой донной решеткой для создания плоской верхней поверхности. Дополнительные 28 г угля пропускают через загрузочное 100%-ное устройство для штормового заполнения (загрузочное устройство для штормового заполнения с размером, который составляет 100% величины заполняемого контейнера), но с присутствующим 60%-ным распределительным конусом для создания вогнутой верхней поверхности. Сонотрод с соответствующей донной решетке формой приводят в контакт с верхней поверхностью. Ультразвуковую обработку проводят в течение 0,5 секунды при частоте приблизительно 20 кГц и с амплитудой приблизительно 60 мкм.

[0045] Хотя изобретение описано в отношении угольных гранул, изобретение также применимо в отношении любого гранулированного адсорбента для фильтрации, или любого гранулированного материала, где требуется уплотнение. Кроме того, в то время как изобретение было описано в связи с конкретными вариантами осуществления, очевидно, что многие изменения, модификации, перестановки и вариации будут ясными для квалифицированных специалистов в этой области технологии в свете приведенного выше описания. Соответственно этому, предполагается, что изобретение включает все такие изменения, модификации и вариации.

Реферат

Изобретение относится к способу формирования угольного слоя, применяемого в фильтрующей коробке для респиратора. Способ формирования конформного фильтрующего слоя включает определение внутреннего периметра впуска контейнера для образования фильтрующего слоя, предоставление заполняющей трубы, имеющей внутренний периметр первого размера, причем первый размер заполняющей трубы является меньшим, чем внутренний периметр фильтрующего слоя, и штормовое заполнение, по меньшей мере частично, фильтрующего слоя фильтрующими гранулами, причем фильтрующие гранулы пропускают через первую заполняющую трубу для формирования слоя в фильтрующем слое. В одном из вариантов выполнения изобретения предоставляют вторую заполняющую трубу, имеющую внутренний периметр второго размера, причем второй размер заполняющей трубы является меньшим, чем внутренний периметр внутреннего периметра впуска контейнера, и отличается от внутреннего периметра первого размера трубы, при этом фильтрующие гранулы пропускают через вторую заполняющую трубу для формирования второго слоя в фильтрующем слое. Изобретение обеспечивает эффективное получение фильтра с высокими техническими характеристиками. 4 н. и 14 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Конформный фильтрующий элемент и способ его изготовления

Устройство для фильтрации воздуха

Комментарии