Фильтрующая среда для защиты органов дыхания, содержащая допированный железом оксид марганца - RU2687947C1

Код документа: RU2687947C1

Чертежи

Описание

Уровень техники

Абсорбенты, используемые в фильтрующих картриджах устройств защиты органов дыхания, как правило, имеют в основе активированный уголь. Характерными свойствами активированного угля являются большая площадь поверхности и способность поглощать пары органических веществ. Активированные угли, как правило, плохо поглощают полярные соединения, имеющие низкую температуру кипения, такие, как аммиак, и поэтому для удаления из воздуха таких загрязнителей на поверхность активированного угля наносят дополнительные материалы.

Для фильтрации опасных газов, таких, как, например, кислотные газы, аммиак, цианиды или альдегиды, в активированный уголь добавляют определенные химические вещества, используя процесс, известный, как «пропитка». Так, например, для получения абсорбента, удаляющего из воздуха аммиак, в уголь добавляют хлорид цинка, представляющий собой соль кислоты по Льюису и переходного металла. В процессе пропитки любого носителя (например, активированного угля) необходимо соблюсти оптимальное соотношение количеств носителя и добавки, так, чтобы ввести в носитель достаточное количество химически активной добавки, сохранив при этом большую площадь поверхности носителя.

Основными свойствами, которые должны учитываться при выборе пропитывающих материалов для абсорбентов, являются отсутствие токсичности, стабильность при ожидаемых условиях эксплуатации и химическая активность. Традиционно используемые пропитывающие добавки для угля, основанные на меди и цинке, часто представляют собой оксиды со степенью окисления 2+, полученные путем термического разложения (при температуре около 180-200°C) активированных углей, обработанных солями меди и/или цинка, которые являются растворимыми в воде или растворах аммиака. При этом неорганические оксиды такого типа, если они не имеют носителя типа активированного угля, как правило, сами по себе имеют недостаточные пористость и площадь поверхности.

Сущность изобретения

Настоящее изобретение относится к фильтрующим средам для защиты органов дыхания. В частности, оно относится к фильтрующей среде, которая является материалом на основе оксида марганца, например, материалом на основе оксида марганца, допированного железом, который может удалять опасные газы из потока вдыхаемого воздуха. Материал на основе оксида марганца, допированного железом, может быть изготовлен способом окислительно-восстановительного совместного осаждения в водном растворе при низкой температуре или способом термического разложения оксалатов.

В одном из воплощений фильтр для защиты органов дыхания включает корпус, имеющий отверстие для входа воздушного потока и отверстие для выхода воздушного потока, и содержащий некоторое количество фильтрующей среды, расположенной между отверстием для входа воздушного потока и отверстием для выхода воздушного потока, и сообщающейся с упомянутыми отверстиями по текучей среде. Фильтрующая среда включает материал на основе оксида марганца, допированного железом, имеющий средний размер пор (определенный по методу BJH) в диапазоне от 1 до 4 нм и площадь поверхности (определенную по методу BET), составляющую по меньшей мере 300 м2/г, или по меньшей мере 350 м2/г, или по меньшей мере 400 м2/г.

Еще в одном воплощении настоящего изобретения способ получения материала на основе оксида марганца, допированного железом, включает этапы объединения соли железа (III) с солью марганца (II) в воде, в результате чего образуется водный раствор смеси солей, и смешивания раствора перманганата с полученным водным раствором смеси солей, в результате чего образуется влажный осадок. Способ включает также последующие этапы отделения и сушки осадка, в результате чего образуется материал на основе оксида марганца, допированного железом.

Еще в одном воплощении настоящего изобретения способ получения материала на основе оксида марганца, допированного железом, включает этап объединения соли железа (II) с солью марганца (II) в воде, в результате чего образуется водный раствор смеси солей. После этого готовят раствор оксалата аммония, имеющий рН в диапазоне от 7 до 8, и смешивают полученный раствор оксалата аммония с водным раствором смеси солей, в результате чего образуется влажный осадок оксалата железа-марганца. После этого способ включает этап сушки влажного осадка оксалата железа-марганца для удаления из него воды и получения сухого осадка оксалата железа-марганца, с последующим нагреванием сухого осадка оксалата железа-марганца при температуре в диапазоне от 200 до 250°C, в результате чего образуется материал на основе оксида марганца, допированного железом.

Данные, а также прочие отличительные особенности и преимущества настоящего изобретения будут очевидны из приведенного ниже подробного описания.

Краткое описание чертежей

Настоящее изобретение будет более понятным из нижеследующего подробного описания различных его воплощений, сопровождаемого прилагаемыми чертежами:

Фиг. 1 - схематическое изображение фильтра для защиты органов дыхания.

Фиг. 2 - блок-схема одного из воплощений способа в соответствии с настоящим изобретением.

Фиг. 3 - блок-схема еще одного воплощения способа в соответствии с настоящим изобретением.

Подробное описание изобретения

В нижеследующем подробном описании приводятся ссылки на прилагаемые чертежи, которые составляют неотъемлемую часть подробного описания, и на которых показаны, в качестве примеров, некоторые воплощения изобретения. При этом подразумевается, что возможны и другие воплощения, которые могут быть реализованы без выхода за пределы объема настоящего изобретения и без отхода от его принципов. Поэтому нижеследующее подробное описание не следует рассматривать в ограничивающем смысле.

Все научно-технические термины, используемые в настоящем описании, имеют значения, традиционно используемые в данной области техники, если явно не указано иное. Определения, приводимые в настоящем описании, даны для облегчения понимания терминов, часто используемых в настоящем описании, и не подразумевается, что они ограничивают объем настоящего изобретения.

Если не указано иное, все численные значения, выражающие размеры, количества и физические свойства тех или иных элементов, используемые в настоящем описании и в формуле изобретения, во всех случаях следует понимать, как подразумевающие перед собой термин «примерно». Соответственно, если не указано обратное, численные значения, представленные в нижеследующем подробном описании и в прилагаемой формуле изобретения, являются приблизительными и могут меняться в зависимости от желаемых свойств того или иного воплощения, которое может быть реализовано сведущими в данной области техники с использованием принципов, описанных в настоящем документе.

Упоминание диапазона числовых значений посредством его конечных значений подразумевает, что данный диапазон включает все числовые значения внутри данного диапазона (например, диапазон от 1 до 5 включает значения 1, 1,5, 2, 2,75, 3, 3,80, 4 и 5), а также все поддиапазоны внутри данного диапазона.

В контексте настоящего описания и прилагаемой формулы изобретения упоминание тех или иных элементов в единственном числе охватывает воплощения, в которых данные элементы могут присутствовать во множественном числе, если из контекста явно не следует обратное.

В контексте настоящего описания и прилагаемой формулы изобретения термин «или», как правило, используется в смысле, включающем значение «и/или», если из контекста явно не следует обратное.

В контексте настоящего описания термины «имеет», «имеющий», «включать», «включающий», «содержать», «содержащий» и им подобные используются, как обозначающие открытое множество и в целом означают «включая, но не ограничиваясь …». При этом подразумевается, что термины «состоящий в сущности из», «состоящий из» и им подобные являются частными случаями термина «содержащий» и ему подобных.

Настоящее изобретение относится к фильтрующей среде для защиты органов дыхания. Подобно активированным углям, оксиды переходных металлов могут иметь большую площадь поверхности и пористость, и могут быть допированы другими переходными металлами для более эффективного поглощения опасных газов. В частности, фильтрующей средой в воплощениях настоящего изобретения является материал на основе оксида марганца, например, материал на основе оксида марганца, допированного железом, который может удалять опасные газы из потока вдыхаемого воздуха. Материал на основе оксида марганца, например, материал на основе оксида марганца, допированного железом, имеет средний размер пор (определенный по методу BJH) в диапазоне от 1 до 4 нм, и площадь поверхности (определенную по методу BET), составляющую по меньшей мере 300 м2/г, или по меньшей мере 350 м2/г, или по меньшей мере 400 м2/г. Материал на основе оксида марганца, допированного железом, может быть изготовлен способом низкотемпературного окислительно-восстановительного совместного осаждения или способом термического разложения оксалата. Материал на основе оксида марганца, допированного железом, подвергают грануляции до размера в диапазоне от 12 до 50 mesh в соответствии с набором стандартных сит США. В таком виде материал на основе оксида марганца, допированного железом, может быть затем помещен в фильтрующий элемент устройства для защиты органов дыхания. Различные аспекты настоящего изобретения будут более понятны из приведенного ниже описания его примеров, хотя в целом настоящее изобретение данными примерами не ограничено.

На фиг. 1 схематически показан фильтр 10 для защиты органов дыхания. Фильтр 10 для защиты органов дыхания включает корпус 20, имеющий отверстие 22 для входа воздушного потока и отверстие 24 для выхода воздушного потока, и содержащий некоторое количество фильтрующей среды 30, расположенной между отверстием 22 для входа воздушного потока и отверстием 24 для выхода воздушного потока, и сообщающейся с данными отверстиями по текучей среде. Фильтрующая среда 30 включает материал на основе оксида марганца, допированного железом.

Фильтрующая среда 30 может также включать один или более дополнительных фильтрующих материалов другого типа, таких, как, например, активированный уголь. Во многих воплощениях фильтрующая среда 30 включает несвязанный гранулированный материал на основе оксида марганца, допированного железом. Фильтрующая среда 30 может включать несвязанный гранулированный материал на основе оксида марганца, допированного железом, в количестве, составляющем по меньшей мере 20 весовых %, или по меньшей мере 30 весовых %, или по меньшей мере 50 весовых %.

Фильтрующая среда 30 может включать материал на основе оксида марганца, допированного железом, в соответствии с настоящим изобретением, или материал на основе оксида марганца, или комбинацию из материала на основе оксида марганца, допированного железом, и материала на основе оксида марганца.

Материал на основе оксида марганца, допированного железом, или материал на основе оксида марганца способны удалять один или более опасных газов из потока вдыхаемого воздуха, проходящего через фильтрующую среду 30 при условиях окружающей среды или при атмосферном давлении, температуре от -20 до 40°C и относительной влажности от 5% до 95%. Примеры таких опасных газов включают газы кислотной или основной групп, в частности, диоксид серы, аммиак и пары формальдегида.

Материал на основе оксида марганца, допированного железом, или материал на основе оксида марганца в соответствии с настоящим изобретением имеют средний размер пор (определенный по методу BJH) в диапазоне от 1 до 4 нм, или от 1 до 3,5 нм, или от 1 до 3,0 нм, и площадь поверхности (определенную по методу BET), составляющую по меньшей мере 300 м2/г, или по меньшей мере 350 м2/г, или по меньшей мере 400 м2/г. Материал на основе оксида марганца, допированного железом, изготавливают посредством химических реакций с участием марганца и железа в молярном соотношении, которое находится в диапазоне от 95:5 до 70:30, или, предпочтительно, в диапазоне от 85:15 до 80:20.

Во многих воплощениях материал на основе оксида марганца, допированного железом, или материал на основе оксида марганца гранулируют до получения гранул с размером в диапазоне от 12 до 50, или от 20 до 40 mesh в соответствии с набором стандартных сит США. При этом может использоваться любой подходящий процесс гранулирования. Во многих воплощениях гранулы формируют путем прессования материала и без использования связующего. Во многих воплощениях гранулы оксида марганца, допированного железом, или гранулы оксида марганца имеют содержание влаги, составляющее менее, чем 10 весовых %, или менее, чем 5 весовых %.

Во многих воплощениях частицы или гранулы материала на основе оксида марганца, допированного железом, или частицы или гранулы материала на основе оксида марганца могут иметь насыпную (объемную) плотность, составляющую менее, чем 1,3 г/мл, или менее, чем 1 г/мл, или менее, чем 0,8 г/мл, или менее, чем 0,7 г/мл.

На фиг. 2 показана блок-схема способа 100 в соответствии с одним из воплощений настоящего изобретения. Данный способ основан на низкотемпературном окислительно-восстановительном совместном осаждении. Способ 100 позволяет получить материал на основе оксида марганца, допированного железом. Способ включает объединение соли железа (III) с солью марганца (II) в воде для получения раствора смеси солей (этап 110) и смешивание раствора перманганата с раствором смеси солей (этап 120), в результате чего образуется влажный осадок. После этого способ включает отделение и сушку осадка (этапы 140 и 150 соответственно), в результате чего получают материал на основе оксида марганца, допированного железом (этап 160).

Соединенные друг с другом раствор перманганата и водный раствор смеси солей могут подвергаться перемешиванию или встряхиванию в течение заданного периода времени (этап 130). Заданный период времени может иметь любую подходящую длительность. Во многих воплощениях заданный период времени составляет от по меньшей мере нескольких часов до 48 часов, или от 10 часов до 30 часов, или от 20 часов до 24 часов. Отделение осадка (этап 140) может производиться с использованием любой подходящей технологии, которая позволяет отделить твердую фазу от жидкой, например, способом фильтрации, центрифугирования и промывки.

Сушку осадка (этап 150) для удаления из него воды проводят при относительно низкой температуре. На этапе 150 сушки температура осадка или воздуха, окружающего осадок, может составлять примерно 100°C или свыше 100°C, но меньше 150°C, или меньше 125°C, или не больше 120°C, или не больше 115°C, или находиться в диапазоне от 100°C до 110°C. Во многих воплощениях способа 100 все его этапы проводятся при температуре, не превышающей 115°C, или не превышающей 110°C. Во многих воплощениях на этапах 130, 150 сушки из влажного материала на основе оксида марганца, допированного железом, удаляется только вода или влага.

Во многих воплощениях способ 100 проводится при температуре, составляющей менее, чем 125°C, или менее, чем 120°C, или менее, чем 115°C. В частности, объединение раствора перманганата с раствором смеси солей (этап 120) и их перемешивание (этап 130) проводятся при комнатной температуре, например, при температуре от 20 до 30°C.

Способ может включать объединение гидратированной соли железа (III) с солью марганца (II) в воде для получения водного раствора смеси солей (этап 110). Во многих воплощениях соль марганца (II) является гидратированной солью марганца (II). Примеры таких солей включают нитрат, ацетат, сульфат и им подобные соли. Примеры гидратированных солей марганца (II) включают тетрагидрат ацетата марганца (II) и моногидрат сульфата марганца (II). Примеры гидратированных солей железа (III) включают нонагидрат нитрата железа (III) и пентагидрат сульфата железа (III).

Этап объединения может включать объединение соли марганца (II) с солью железа (III) в молярном соотношении, которое находится в диапазоне от 95:5 до 70:30, или предпочтительно в диапазоне от 80:20 до 85:15. Во многих воплощениях способ 100 может дополнительно включать гранулирование или прессование материала на основе оксида марганца, допированного железом, для получения гранул (этап 170) с размером в диапазоне от 12 до 50, или от 20 до 40 mesh в соответствии с набором стандартных сит США. После этого гранулы оксида марганца, допированного железом, могут быть помещены в фильтр устройства для защиты органов дыхания.

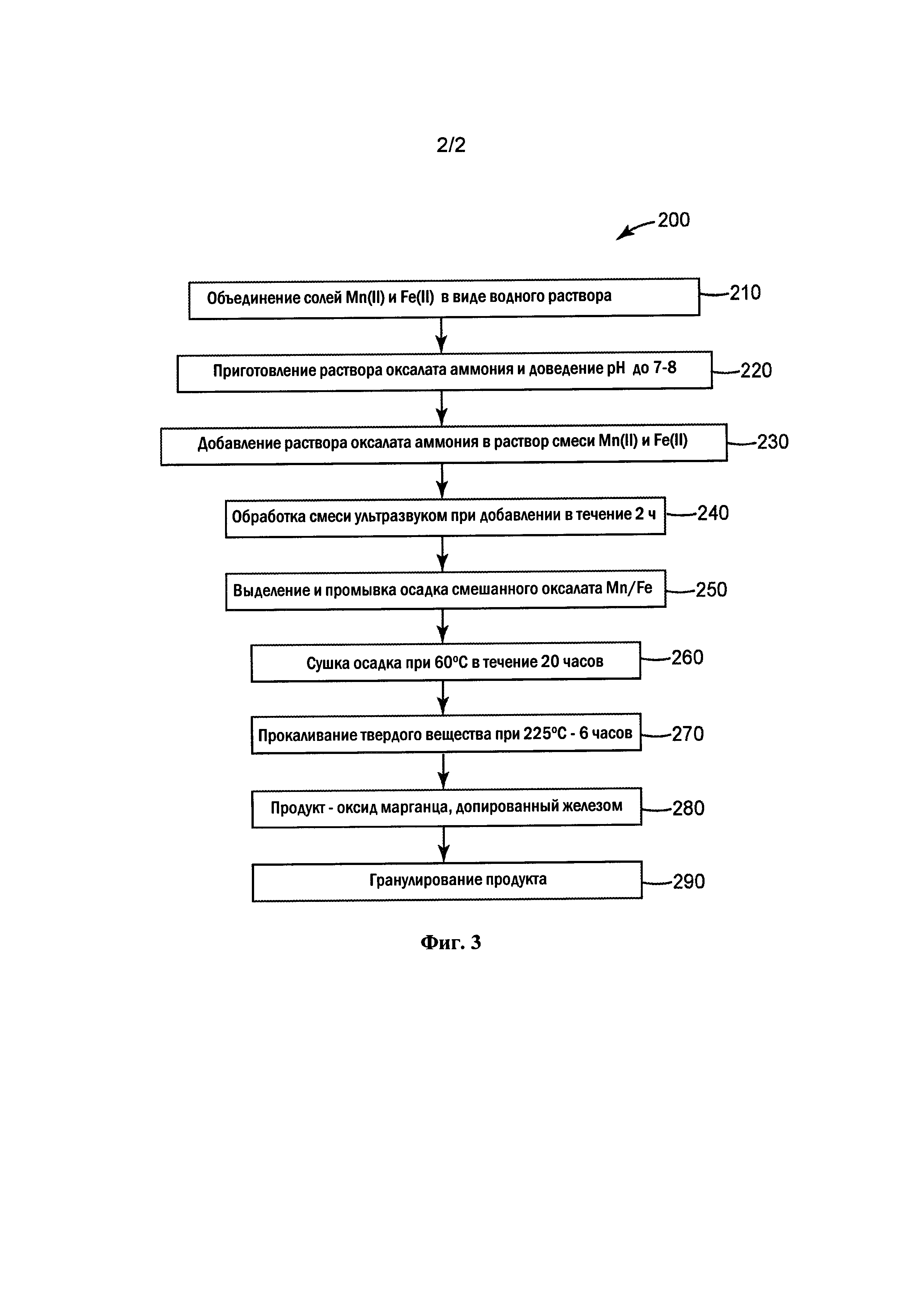

На фиг. 3 показана блок-схема способа 200 получения материала на основе оксида марганца, допированного железом, в соответствии с еще одним воплощением настоящего изобретения. Данный способ основан на термическом разложении оксалата. Способ 200 включает объединение соли железа (II) с солью марганца (II) в воде, в результате чего образуется водный раствор смеси солей (этап 210). После этого производится приготовление раствора оксалата аммония с рН в диапазоне от 7 до 8 (этап 220) и объединение полученного раствора оксалата аммония с водным раствором смеси солей (этап 230), в результате чего образуется влажный осадок оксалата железа-марганца. После этого способ включает сушку влажного осадка оксалата железа-марганца (этап 250) для удаления из него воды и получения сухого осадка оксалата железа-марганца (этап 260), и затем прогрев сухого осадка оксалата железа-марганца при температуре в диапазоне от 200 до 250°C (этап 270), в результате чего получают материал на основе оксида марганца, допированного железом (этап 280).

После объединения раствора оксалата аммония с водным раствором смеси солей (этап 230) полученная смесь может быть подвергнута ультразвуковому перемешиванию. Ультразвуковое перемешивание (этап 240) может давать ряд удивительных преимуществ, в числе которых - относительно малый размер частиц и более узкое распределение частиц по размерам. В некоторых воплощениях ультразвуковое перемешивание может не проводиться.

Объединенные друг с другом на этапе 230 раствор оксалата аммония и водный раствор смеси солей могут подвергаться интенсивному перемешиванию, например, перемешиванию с помощью магнитной мешалки, при комнатной температуре в течение заданного периода времени (этап 240). Заданный период времени может иметь любую подходящую длительность. Во многих воплощениях заданный период времени составляет от по меньшей мере 30 минут до 4 часов, или от 1 часа до 3 часов, или примерно 2 часа. Отделение осадка (этап 250) может производиться с использованием любой подходящей технологии, которая позволяет отделить твердую фазу от жидкой, например, путем фильтрации, центрифугирования и промывки.

Сушку осадка (этап 260) для удаления из него воды проводят при относительно низкой температуре. На этапе 260 сушки температура осадка или воздуха, окружающего осадок, может быть повышена, и может составлять примерно 40°C или свыше 40°C, но меньше 100°C, или может находиться в диапазоне от 40°C до 80°C, или может составлять примерно 60°C. Содержание влаги в сухом осадке может составлять менее, чем 30%, или менее, чем 25%, или менее, чем 20% по весу.

После этого полученный на этапе 260 сухой осадок прокаливают при относительно низкой температуре, но достаточной для удаления из него диоксида углерода и воды. Прокаливание может проводиться при температуре от 200 до 250°C, или от 220 до 240°C, или примерно 225°C в течение заданного периода времени, составляющего от по меньшей мере 1 часа до 12 часов, или от 3 часов до 8 часов, или примерно 6 часов. В некоторых воплощениях этап 260 сушки и этап 270 прокаливания могут быть объединены в один этап 270 прокаливания, описанный выше.

Материал на основе оксида марганца, допированного железом (этап 280) может иметь равномерное распределение частиц по размеру, который может находиться в диапазоне от 100 до 500 нм, или от 200 до 300 нм.

Способ 200 может включать объединение гидратированной соли железа (II) с солью марганца (II) в воде для получения водного раствора смеси солей (этап 210). Во многих воплощениях соль марганца (II) является гидратированной солью марганца (II). Примеры таких солей включают нитрат, ацетат, сульфат и им подобные соли. Примеры гидратированных солей железа (II) включают гептагидрат сульфата железа (II). Примеры гидратированных солей марганца (II) включают тетрагидрат ацетата марганца (II) и моногидрат сульфата марганца (II).

Этап объединения может включать объединение соли марганца (II) с солью железа (II) в молярном соотношении, которое находится в диапазоне от 95:5 до 70:30, или предпочтительно в диапазоне от 80:20 до 85:15. Во многих воплощениях способ 200 может дополнительно включать гранулирование или прессование материала на основе оксида марганца, допированного железом, для получения гранул (этап 290) с размером в диапазоне от 12 до 50, или от 20 до 40 mesh в соответствии с набором стандартных сит США. После этого гранулы оксида марганца, допированного железом, могут быть помещены в фильтр устройства для защиты органов дыхания.

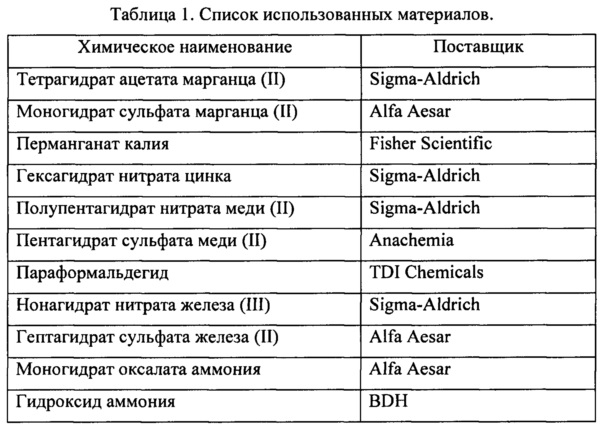

Ниже приводится дополнительное описание целей и преимуществ настоящего изобретения на примере некоторых его воплощений, при этом точные материалы и их количества, приводимые в данных примерах, так же, как и прочие условия и подробности, не следует необоснованно рассматривать, как ограничивающие настоящее изобретение.

Примеры

Все части, проценты, пропорции и другие соотношения в описанных ниже примерах приведены по весу, если не указано иное. Растворители и прочие химические реактивы приобретали у Sigma-Aldrich Corp. (Сент-Льюис, штат Миссури), если не указано иное.

Список использованных материалов

Процедура изготовления материалов способом 1: Примеры 1-5.

Образцы оксидов допированного марганца именовали в соответствии с молярным соотношением металлов в готовой реакционной смеси. Так, например, «80Mn20FeOx» означает материал, полученный из реакционной смеси, которая содержала марганецсодержащие реактивы и железосодержащие реактивы в молярном соотношении 4:1.

Во всех образцах соотношение KMnO4 и Mn(O2CCH3)2⋅4H2O оставалось одинаковым, но менялось количество молей железа, добавляемого в реакционную смесь.

- Пример 1 - 100:0 Mn:Fe

- Пример 2 - 90:10 Mn:Fe

- Пример 3 - 85:15 Mn:Fe

- Пример 4 - 80:20 Mn:Fe

- Пример 5 - 75:25 Mn:Fe

Ниже описана процедура изготовления образца в примере 3 (в остальных примерах использовалась та же процедура). В 2-литровую колбу Эрленмайера помещали 19,0 г (0,12 моль) KMnO4, заливали их 200 мл деионизованной воды и перемешивали смесь магнитной мешалкой. В отдельном стакане с носиком растворяли 44,1 г (0,18 моль) Mn(О2ССН3)2⋅4H2O в 100 мл деионизованной воды. В полученный раствор розового цвета добавляли Fe(NO3)3⋅9H2O в количестве 30,3 г (0,075 моль), в результате чего получался раствор коричневого цвета. После этого данный раствор добавляли в колбу Эрленмайера, содержавшую перманганат, причем первые 50 мл добавляли пастеровской пипеткой, а остальные 50 мл медленно вливали. Следили за постепенным загустеванием смеси, и как только загустевание начинало препятствовать перемешиванию, для в смесь для возобновления эффективности перемешивания добавляли еще 200 мл деионизованной воды. Раствор оставляли на магнитной мешалке для перемешивания в течение 22 часов. Образовавшийся темный осадок отделяли методом фильтрации под вакуумом и промывали четырьмя порциями деионизованной воды по 300 мл каждая. Промытый твердый осадок переносили на чашку из жаростойкого стекла и сушили при 100°C в течение 20 часов. По прошествии данного времени твердый осадок размалывали на более мелкие куски шпателем и снова сушили при температуре 110°C в течение 1,5 часа или до содержания влаги <5% по весу. Высушенный твердый осадок перемалывали в ступке пестиком до размера гранул в диапазоне от 20 до 40 в соответствии с набором стандартных сит США. Более мелкий отсев вторично использовали для формирования гранул с помощью штампа 13 мм на прессе Carver под давлением 70000 фунтов/дюйм2. Полученные гранулы снова перемалывали до размера гранул в диапазоне от 20 до 40 в соответствии с набором стандартных сит США. Гранулы снова промывали деионизованной водой (4 порциями по 150 мл) и сушили при 100°C в течение 3 часов. Образцы в примерах 4-Cu и 4-Zn изготавливали так же, как было описано выше, только вместо Fe(NO3)3⋅9H2O использовали Cu(NO3)2⋅2.5H2O и Zn(NO3)2⋅6H2O соответственно.

Процедура изготовления материалов способом 2: примеры 6-8.

Растворы смеси MnSO4/FeSO4 (0,25М) готовили путем растворения MnSO4⋅H2O и FeSO4⋅7H2O в 400 мл деионизованной воды в следующих молярных соотношениях:

- Пример 6 - 100:0 Mn:Fe

- Пример 7 - 90:10 Mn:Fe

- Пример 8 - 80:20 Mn:Fe

0,25М раствор (NH4)2C2O4 готовили путем растворения 14,2 г (NH4)2C2O4⋅H2O (от Alfa Aesar) в 400 мл деионизованной воды. рН раствора (NH4)2C2O4 доводили до 7-8 с использованием 8 об. % раствора NH3⋅H2O. С помощью перистальтического насоса Masterflex полученный раствор (NH4)2C2O4 медленно добавляли в раствор MnSO4/FeSO4 (в течение 2 часов) при легком ультразвуковом перемешивании (мешалкой Branson Sonifier 450, при мощности 20 Вт). В течение данного 2-часового периода наблюдали на выпадением твердого осадка. По окончании добавления раствора (NH4)2C2O4 осадок отделяли центрифугированием и многократно промывали его деионизованной водой до достижения рН, примерно равного 7. После этого продукт сушили в течение ночи в печи на воздухе при температуре 60°C. Высушенный осадок оксалата перемалывали в ступке пестиком, нагревали до 225°C и выдерживали полученный порошок при данной температуре в течение 6 часов. После этого из порошка формировали гранулы штампом 17 мм на гидравлическом прессе под давлением 8000 фунтов/дюйм2. Полученные гранулы перемалывали до размера гранул в диапазоне от 20 до 40. Образец в примере 8-Cu готовили аналогично, только вместо FeSO4⋅7H2O использовали CuSO4⋅5H2O, и с тем отличием, что вторичное нагревание проводили при температуре 250°C в течение 5 часов.

Способы испытаний

Трубка для проведения испытаний

Для измерения времени прохождения опасных газов через образец фильтрующей среды использовали испытательный прибор, в котором образец помещался в трубку. А именно, использовали трубки из поливинилхлорида (с внутренним диаметром 6,5 мм), нижний конец которых был закрыт мелкоячеистой сеткой из нержавеющей стали. В трубку помещали определенный объем гранул испытуемого образца фильтрующей среды, добиваясь при этом плотной их упаковки, периодически постукивая нижним концом трубки по твердой поверхности. К концам трубки с помещенным в нее образцом подсоединяли гибкие тефлоновые шланги через фитинги типа Ultra-torr (от Swagelok). После этого в верхнюю часть испытательной трубки по гибкому шлангу подавали воздух с опасным газом в требуемой концентрации и с заданным расходом, а воздух, прошедший через абсорбент и выходящий с нижнего конца трубки, подавали на детектор опасного газа для анализа его концентрации.

Тест на прохождение диоксида серы

Гранулы образца фильтрующей среды (купленной или изготовленной в соответствии с описанными выше примерами) в объеме 1,7 см3 помещали в испытательную трубку, как было описано выше, и взвешивали. При этом по мере наполнения трубки нижним ее концом постукивали по столу до тех пор, пока не прекращалось видимое сокращение объема образца в трубке. После этого через образец в трубке продували модельный загрязненный воздух с расходом примерно 200 мл/мин, содержащий диоксид серы (SO2) в концентрации 1000±10% м.д. (использовали сертифицированную газовую смесь от Linde (Уитби, провинция Онтарио, Канада). Концентрацию диоксида серы в газовом потоке, прошедшем через гранулы фильтрующей среды, определяли с помощью портативного инфракрасного газоанализатора MIRAN SapphIRe, или по изменению рН (Fortier et al. Appl. Surf. Sci. 2007, 253, 3201-3207). Временем прохождения считалось время, через которое концентрация диоксида серы в газовом потоке, прошедшем через образец, достигала 20 м.д.

Тест на прохождение аммиака

Гранулы образца фильтрующей среды (купленной или изготовленной в соответствии с описанными выше примерами) в объеме 1,7 см3 помещали в испытательную трубку, как было описано выше, и взвешивали. При этом по мере наполнения трубки нижним ее концом постукивали по столу до тех пор, пока не прекращалось видимое сокращение объема образца в трубке. После этого через образец в трубке продували модельный загрязненный воздух с расходом примерно 200 мл/мин, содержащий аммиак (NH3) в концентрации 1000±10% м.д. (использовали сертифицированную газовую смесь от Linde (Уитби, провинция Онтарио, Канада). Концентрацию аммиака в газовом потоке, прошедшем через гранулы фильтрующей среды, определяли с помощью портативного инфракрасного газоанализатора MIRAN SapphIRe, или по изменению рН (Fortier et al. J. Coll. Interf. Sci. 2008, 320, 423-435). Временем прохождения считалось время, через которое концентрация аммиака в газовом потоке, прошедшем через образец, достигала 20 м.д.

Тест на прохождение формальдегида

Для исследования образцов использовали стеклянные трубки (с внутренним диаметром 9 мм), нижний конец которых был закрыт стеклянной фриттой (145-175 мкм по ASTM А). В трубку помещали гранулы испытуемого образца фильтрующей среды, при этом гранулы образца должны быть плотно упакованы, и насыпной объем образца должен был составлять 0,9 см3. Для этого по мере наполнения трубки нижним ее концом периодически постукивали по твердой поверхности. К концам трубки с помещенным в нее образцом подсоединяли гибкие тефлоновые шланги через фитинги типа Ultra-torr (от Swagelok). После этого в верхнюю часть испытательной трубки по гибкому шлангу подавали воздух с парами формальдегида в требуемой концентрации и с заданным расходом, а газ, прошедший через абсорбент и выходящий с нижнего конца трубки, подавали на детектор. В данном испытании выходящий из трубки газовый поток анализировали на газовом хроматографе от SRI с использованием метанайзера, превращающего диоксид углерода (CO2) и формальдегид (НСНО) в метан (СН4). Для обнаружения в проходящем через образец воздухе метана, образующегося из формальдегида в присутствии СО2, использовали пламенно-ионизационный детектор. Для газового хроматографа использовали колонку RT U-Bond длиной 30 м и внутренним диаметром 0,53 мм (от Restek). Через образец в трубке продували модельный загрязненный воздух с расходом примерно 250 мл/мин, который содержал примерно 250 м.д. формальдегида, получаемого из навески улетучивающегося порошка параформальдегида. Воздух, прошедший через гранулы фильтрующей среды, анализировали газовым хроматографом SRI, чтобы определить время прохождения формальдегида. Временем прохождения считали время, по прошествии которого концентрация формальдегида в воздухе, прошедшем через образец, достигала 1 м.д.

Дифракция рентгеновских лучей на порошке образца

С помощью источника рентгеновских лучей PW 1720 от Phillips, работающего на напряжении 40 кВ и с током 30 мА, получали картину дифракции рентгеновских лучей на порошке образца. Система была оборудована медно-калиевым источником α-излучения (длина волны 1,54178 Å) и монохроматором отраженного пучка. Сканирование производили с шагом 0,05° и с временем экспозиции 40 с/шаг. Образцы перемалывали в мелкий порошок и наносили на алюминиевый держатель.

Измерение площади поверхности и размера пор

С помощью прибора Micromeritics ASAP2010 при температуре 77K определяли изотерму адсорбции N2 и распределение пор в образце по размеру. Образцы выдерживали при температуре 150°C в течение 2-3 дней для удаления из них газов и остатка влаги. Распределение пор по размеру определяли по методу BJH (1-300 нм) с использованием программного обеспечения, прилагавшегося к прибору Micromeritics (ASAP 2010 V5.03 С). Метод BJH является известным методом, описанным в публикации Е.Р. Barrett, L.G. Joyner, Р.Н. Halenda, J. Am. Chem. Soc. 73 (1951) 373.

Через образцы в примерах 1-8 пропускали опасные газы или пары в соответствии со способами испытаний, описанными выше. Результаты испытаний приведены в Таблице 3 ниже, вместе с результатами испытаний фильтрующей среды Calgon URC, имеющейся в продаже и представляющей собой абсорбент типа «ветлерит», применяемый для поглощения множества газов и получаемый путем пропитки активированного угля соединениями меди, соединениями молибдена и солями серной кислоты.

1Все гранулы фильтрующей среды испытывали при размерах 20-40 mesh.

2Объем образцов: 1,7 см3 (SO2, NH3); 0,9 см3 (НСНО).

3Для определения времени прохождения испытание каждого образца проводилось в 2-3 повторениях.

4Calgon URC (в виде, поставляемом потребителю) от Calgon Carbon Company (Питтсбург, штат Пенсильвания, США).

5Carulite (в виде, поставляемом потребителю, размер гранул 20-40 mesh), от Cams Corporation (Перу, штат Иллинойс, США).

6N означает, что испытание не проводилось.

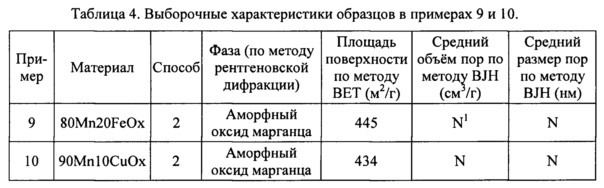

Процедура изготовления материалов способом 2: примеры 9-10.

Растворы смеси MnSO4/FeSO4 (0,25М) готовили путем растворения MnSO4⋅H2O и FeSO4⋅7H2O в следующих молярных соотношениях:

- Пример 9 - 80:20 Mn:Fe

- Пример 10 - 90:10 Mn:Cu

Образец в примере 9 готовили с использованием магнитной мешалки (ультразвуковое перемешивание не применялось). 0,25М раствор смеси MnSO4/FeSO4 и 0,25М раствор (NH4)2C2O4 готовили, как было описано выше. рН раствора (NH4)2C2O4 доводили примерно до 10 с использованием 8 об. % раствора NH3⋅H2O. С помощью перистальтического насоса Masterflex полученный раствор (NH4)2C2O4 медленно добавляли в раствор MnSO4/FeSO4 в течение 15 часов при интенсивном помешивании магнитной мешалкой. По окончании добавления раствора (NH4)2C2O4 осадок отделяли фильтрованием и многократно промывали его деионизованной водой до достижения рН, примерно равного 7. После этого продукт сушили в течение ночи в печи на воздухе при температуре 60°C. Высушенный осадок оксалата перемалывали в ступке пестиком, нагревали полученный порошок до 225°C и выдерживали при данной температуре в течение 6 часов. После этого из порошка формировали гранулы штампом 17 мм на гидравлическом прессе под давлением 8000 фунтов/дюйм2. Полученные гранулы перемалывали до размера 20-40 mesh. Образец в примере 8-Cu готовили аналогично, только вместо FeSO4⋅7H2O использовали CuSO4⋅5H2O, и с тем отличием, что вторичное нагревание проводили при температуре 250°C в течение 5 часов.

1N означает, что анализ не проводился.

1Все гранулы фильтрующей среды испытывали при размерах 20-40 mesh.

2Объем образцов: 1,7 см3 (SO2, NH3); 0,9 см3 (НСНО).

3Для определения времени прохождения испытание каждого образца проводилось в 2-3 повторениях.

4N означает, что испытание не проводилось.

Таким образом, выше были описаны воплощения фильтрующей среды для защиты органов дыхания.

Все публикации и другие документы, цитируемые в настоящем описании, включены в него целиком посредством ссылки, за исключением тех их частей, которые могут прямо противоречить содержанию настоящего описания. Хотя выше были описаны, а на чертежах показаны некоторые конкретные воплощения настоящего изобретения, сведущим в данной области техники будет понятно, что описанные и показанные воплощения допускают множество альтернативных и/или эквивалентных воплощений без выхода за пределы масштабов настоящего изобретения. Подразумевается, что настоящее изобретение охватывает все адаптации и вариации воплощений, описанных в настоящем документе. Соответственно, подразумевается, что настоящее изобретение должно быть ограничено только воплощениями, изложенными в его формуле, и эквивалентами таких воплощений. Описанные выше воплощения представлены только в целях иллюстрации и не для наложения ограничений.

Реферат

Изобретение относится к фильтрующей среде для защиты органов дыхания. Фильтрующая среда включает материал на основе оксида марганца, допированного железом, имеющий средний размер пор (определенный по методу BJH) в диапазоне от 1 до 4 нм и площадь поверхности (определенную по методу BET), составляющую по меньшей мере 300 м/г, или по меньшей мере 350 м/г, или по меньшей мере 400 м/г. Материал может быть изготовлен способом окислительно-восстановительного совместного осаждения в водном растворе при низкой температуре или способом термического разложения оксалатов. Фильтр, содержащий данный материал, включает корпус, имеющий отверстие для входа воздушного потока и отверстие для выхода воздушного потока, при этом фильтрующая среда расположена между отверстием для входа воздушного потока и отверстием для выхода воздушного потока. Материал имеет большую пористость и площадь поверхности для более эффективного поглощения опасных газов. 3 н. и 13 з.п. ф-лы, 3 ил., 5 табл., 10 пр.

Комментарии