Устройство, система и способ очистки воздуха - RU2444387C2

Код документа: RU2444387C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к поглощению углекислого газа из воздуха без применения электричества для поддержания безопасной и пригодной для дыхания окружающей среды для пользователей в замкнутом пространстве. Более конкретно, настоящее изобретение относится к поглощению углекислого газа из воздуха без применения электричества для поддержания безопасной и воздухопроницаемой окружающей среды для пользователей в замкнутом пространстве с использованием только сжатого воздуха и кислорода для приведения в действие двигателя, вращающего вентилятор, который пропускает воздух через камеру, в которой он очищается от углекислого газа и в которой затем сжатый воздух и кислород используются для создания окружающей среды.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Как известно, в природе деревья и растения преобразовывают CO2 в кислород путем процесса фотосинтеза. Когда природа не может выполнить свою работу, ей на смену приходит химия. В заполненных людьми закрытых средах, типа спасательных камер, устройств для погружения или подводных лодок, для поглощения СО2 из окружающей среды исторически использовались две химические технологии: гидроксид лития и натронная известь. Ниже приведены достоинства и недостатки обоих материалов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройству для очистки воздуха. Устройство содержит корпус, имеющий камеру. Очиститель содержит слой поглотителя углекислого газа, расположенный в камере, которая забирает углекислый газ из воздуха, проходящего через слой поглотителя. Устройство содержит нагнетающий элемент, который втягивает воздух в очиститель и вызывает прохождение воздуха через слой поглотителя и который приводится в действие без применения электричества.

Настоящее изобретение относится к системе поддержания пригодной для дыхания среды для пользователей. Система содержит замкнутое пространство. Система содержит очиститель воздуха, расположенный в замкнутом пространстве, который удаляет углекислый газ из воздуха в замкнутом пространстве и который приводится в действие без применения электричества.

Настоящее изобретение относится к способу для удаления углекислого газа из воздуха. Способ содержит этапы пропускания сжатого воздуха через двигатель, приводимый в действие текучей средой, чтобы привести двигатель в действие без применения электричества. Имеется этап вращения вентилятора при помощи работающего двигателя. Имеется этап нагнетания воздуха в камеру корпуса с помощью вентилятора, продувающего воздух через слой поглотителя углекислого газа из натронной извести, находящегося в камере, который очищает воздух от углекислого газа и выпускает через отверстие в камере, расположенное над слоем.

Настоящее изобретение представляет собой контейнер для очистителя. Контейнер содержит корпус контейнера, имеющий камеру контейнера, и пористую верхнюю часть и расположенную на противоположной стороне пористую нижнюю часть. Контейнер содержит натронную известь, расположенную в камере контейнера и заполняющую ее.

Настоящее изобретение относится к способу очистки воздуха. Способ содержит этапы приведения в действие вентилятора в нише камеры контейнера. Имеется этап продувания воздуха в нише камеры контейнера через натронную известь, расположенную в камере контейнера, при помощи вентилятора.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ НА ЧЕРТЕЖАХ

На сопроводительных чертежах показаны предпочтительный вариант осуществления изобретения и предпочтительные способы осуществления изобретения, в которых:

Фиг.1 - вид спереди устройства по настоящему изобретению.

Фиг.2 - вид устройства сбоку в разрезе.

Фиг.3 - вид сзади в разрезе настоящего изобретения.

Фиг.4 показывает вид стола сверху.

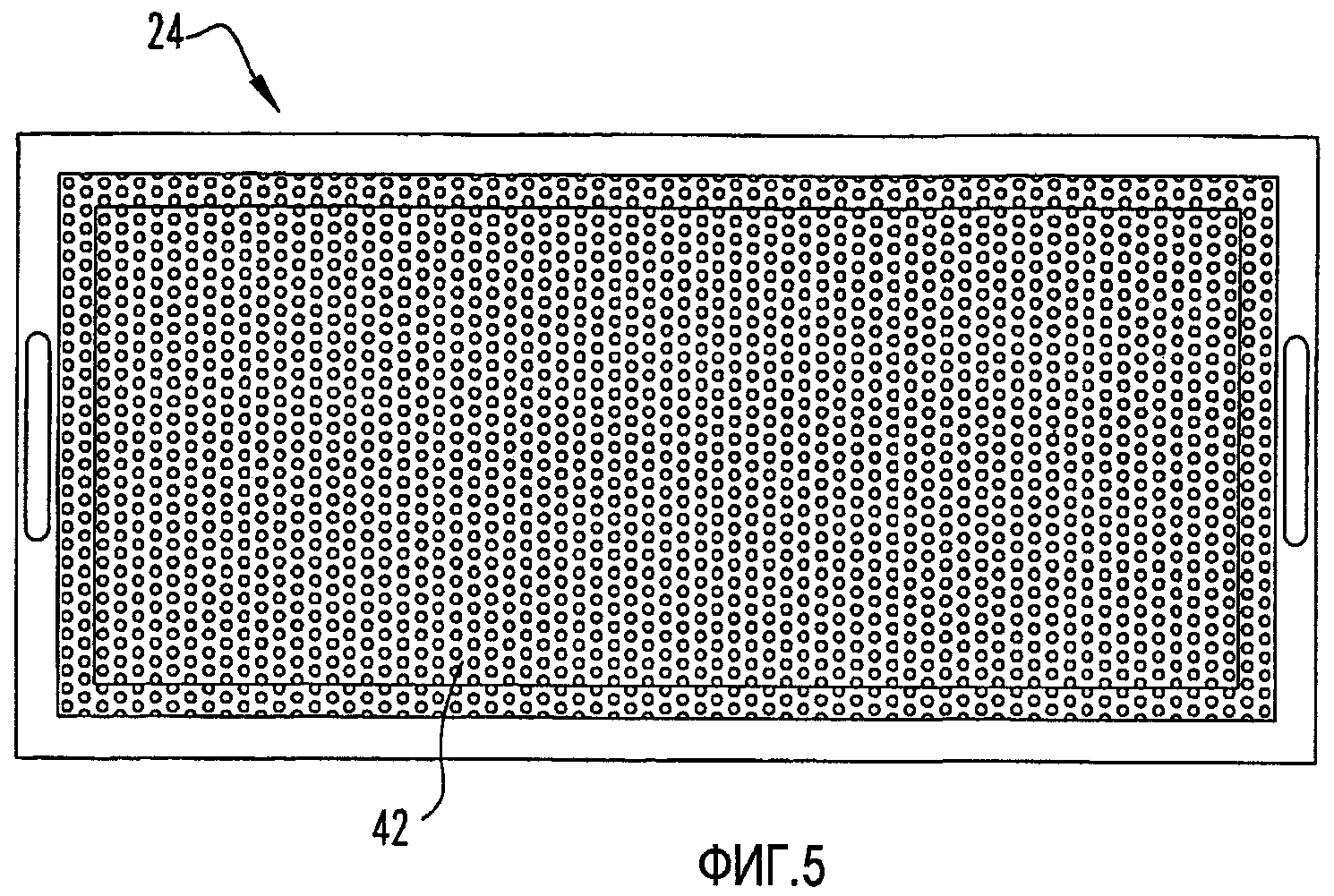

Фиг.5 показывает вид платформы сбоку.

Фиг.6 показывает вентилятор.

Фиг.7 показывает перспективный вид устройства.

Фиг.8 показывает устройство на стеллаже.

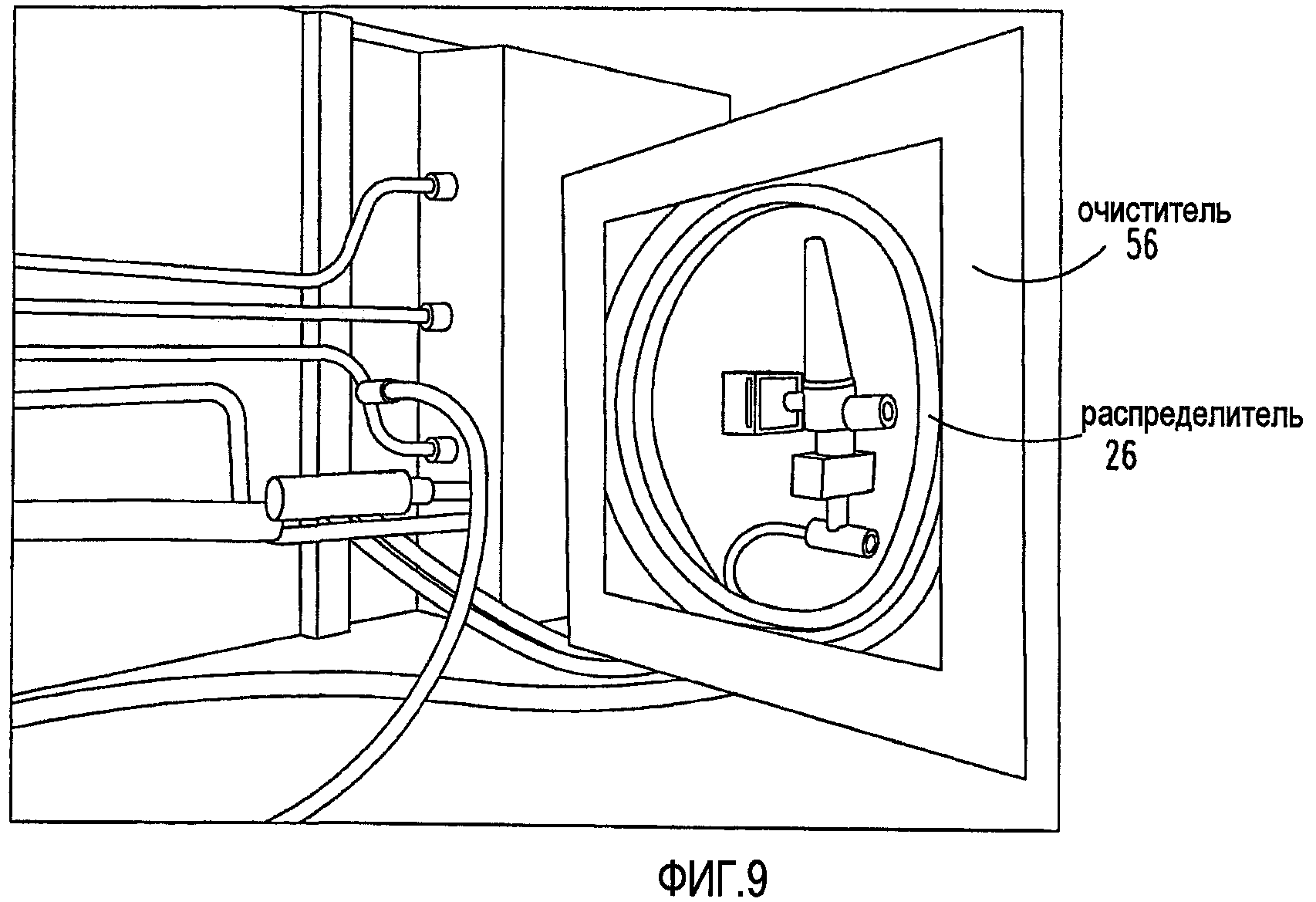

Фиг.9 показывает распределитель, прикрепленный к корпусу.

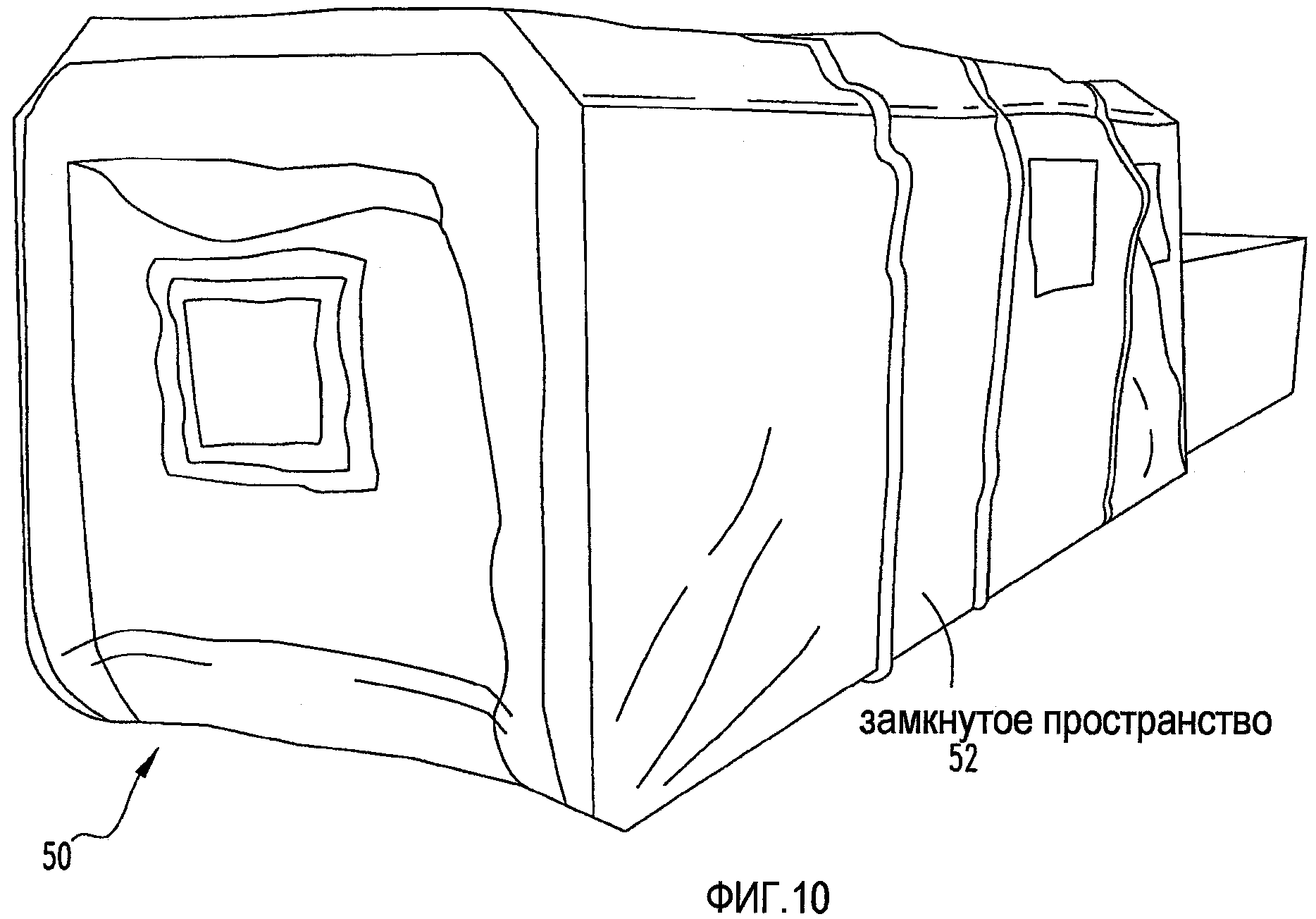

Фиг.10 показывает перспективный вид замкнутого пространства.

Фиг.11 - вид сбоку контейнера по настоящему изобретению.

Фиг.12 - вид контейнера сверху в разрезе.

Фиг.13 - вид сбоку контейнера в разрезе.

Фиг.14 - перспективный вид контейнера.

Фиг.15 - вид в разрезе угла контейнера.

Фиг.16 - вид сверху стола по настоящему изобретению.

Фиг.17 - вид стола спереди.

Фиг.18 - вид стола сбоку в разрезе.

Фиг.19-26 показывают последовательность этапов изготовления контейнера.

Фиг.27 - таблица технических характеристик предпочтительного варианта.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На чертежах, на которых ссылочные номера относятся к одним и тем же деталям на нескольких видах, и, в частности, на фиг.1-3 и 7-9, показано устройство 10 для очистки воздуха. Устройство 10, иначе называемое очистителем 56, содержит корпус 12, имеющий камеру 14. Очиститель 56 содержит слой 16 поглотителя углекислого газа, расположенный в камере 14, который очищает от углекислого газа воздух, проходящий через слой 16 поглотителя. Очиститель 56 содержит нагнетающий элемент 18, который втягивает воздух в очиститель 56 и вызывает прохождение (пропускает) воздух через слой 16 поглотителя и который приводится в движение без применения электричества.

Предпочтительно нагнетающий элемент 18 включает в себя вентилятор 20, как показано на фиг.6. Нагнетающий элемент 18 предпочтительно содержит двигатель 22, приводимый в движение текучей средой и механически зацепленный с вентилятором 20 для приведения в действие вентилятора 20, который нагнетает воздух в камеру 14 и пропускает воздух через слой. Предпочтительно слой 16 поглотителя содержит натронную известь 74 и платформу 24, расположенную в камере 14, на которую помещена натронная известь 74, как показано на фиг.4 и 5. Нагнетающий элемент 18 предпочтительно включает в себя распределитель 26, сообщающийся с двигателем 22, через который текучая среда поступает к двигателю 22 для приведения двигателя 22 в действие.

Предпочтительно распределитель 26 включает в себя входное отверстие 28 для сжатого воздуха, которое принимает поток сжатого воздуха. Распределитель 26 предпочтительно включает в себя входное отверстие 30 для сжатого кислорода, которое принимает поток сжатого кислорода, причем распределитель 26 объединяет поток сжатого воздуха и поток сжатого кислорода и направляет их к двигателю 22. Предпочтительно распределитель 26 выполнен с возможностью регулирования потока сжатого кислорода. Распределитель 26 предпочтительно использует для приведения в действие только текучую среду.

Предпочтительно вентилятор 20 присоединен к боковой стенке 32 корпуса 12 в отверстии 34 в боковой стенке 32. Двигатель 22 предпочтительно имеет выпускное отверстие 36, через которое сжатый воздух и сжатый кислород проходят в камеру 14 после пропускания через двигатель 22 для приведения двигателя 22 в действие. Предпочтительно корпус 12 имеет верхнюю часть 38 с отверстием 40, через которое воздух, прошедший через слой, выходит из корпуса 12. Отверстие 40 корпуса 12 предпочтительно имеет экран 42.

Настоящее изобретение относится к системе 50 для обеспечения пригодной для дыхания окружающей среды для пользователей. Система 50 содержит замкнутое пространство (герметизированное помещение) 52, как показано на фиг.8-10. Система 50 содержит очиститель 56, помещенный в замкнутое пространство 52, который очищает воздух от углекислого газа в замкнутом пространстве 52 и который приводится в действие без применения электричества.

Настоящее изобретение относится к способу очистки воздуха от углекислого газа. Способ содержит этапы обеспечения протекания (пропускания) сжатого воздуха через двигатель 22, приводимый в действие текучей средой, для приведения в действие двигателя 22 без применения электричества. Имеется этап вращения вентилятора 20 при помощи работающего двигателя 22. Имеется этап втягивания воздуха в камеру 14 корпуса 12 вентилятором 20, пропускающим воздух через слой 16 поглотителя углекислого газа, содержащий натронную известь 74, в камере 14, который очищает воздух от углекислого газа и выпускает наружу через отверстие 40 над слоем в камере 14.

Предпочтительно этап обеспечения протекания включает в себя этап обеспечения протекания сжатого воздуха и сжатого кислорода. Предпочтительно этап нагнетания сжатого воздуха и сжатого кислорода в камеру 14 происходит после того, как он протечет через двигатель 22 для приведения в действие двигателя 22. Предпочтительно этап обеспечения протекания включает в себя этап присоединения резервуара со сжатым воздухом к линии сжатого воздуха, соединенной с распределителем 26, соединенным с двигателем 22.

Этап обеспечения протекания предпочтительно включает в себя этап присоединения резервуара со сжатым кислородом к линии сжатого кислорода, соединенной с распределителем 26, соединенным с газовой линией, ведущей к двигателю 22. Предпочтительно этап пропускания включает в себя этап объединения сжатого воздуха от линии сжатого воздуха и сжатого кислорода от линии сжатого кислорода при помощи распределителя 26 и совместную подачу сжатого воздуха и сжатого кислорода к двигателю 22. Предпочтительно имеется этап помещения корпуса 12 в замкнутое пространство 52.

Замкнутое пространство 52 может находиться в шахте, в которой возникла опасная окружающая среда, или вообще в опасной окружающей среде, где необходимо безопасное укрытие в течение длительного времени, пока опасность окружающей среды не уменьшится или пока не будут спасены пользователи, находящиеся в замкнутом пространстве 52. См. патентную заявку США регистрационный номер 11/903079, озаглавленную "Refuge Chamber and Method", включенную в настоящий документ путем ссылки, для описания замкнутого пространства и стеллажа 54, который содержит резервуары сжатого воздуха и сжатого кислорода и очиститель воздуха 56.

Сжатый воздух и сжатый кислород вращают двигатель 22 вентилятора 20, и затем сжатый воздух и кислород выпускаются в камеру 14 очистителя 56 через линию возврата от двигателя 22. С конструктивной точки зрения имеется распределитель 26, соединяющий линии от резервуара сжатого воздуха и резервуара кислорода, который соединяет эти две линии и подает совместный поток от обеих линий по одной линии двигателю 22, вращающему вентилятор 20. Сжатый воздух с расходом 0,16 куб. фут/мин добавляется в поток кислорода для увеличения скорости вентилятора 20. Поступление кислорода в камеру 14 дозируется в объеме 30 литров на человека в час таким образом, чем больше людей, тем выше расход и быстрее вращение вентилятора 20, что приводит к более сильному потоку воздуха и лучшей циркуляции в камере 14. Это одно из новых конструкционных решений для очистителя 56.

Вентилятор 20 работает, заставляя воздух снаружи очистителя 56 нагнетаться в очиститель 56, где происходит длительное воздействие очистителя 56 на воздух, и вынуждает воздух, вдутый в очиститель 56, протекать через слой натронной извести 74, который поглощает углекислый газ и выпускает чистый воздух. Натронная известь 74 является абсорбентом углекислого газа. Сжатый воздух и кислород выпускаются в камеру 14 очистителя 56 и продуваются через слой извести 74 посредством воздуха, поступившего снаружи очистителя 56 в результате работы вентилятора 20.

Приводимый в действие воздухом очиститель 56 от углекислого газа работает следующим образом.

Приводимый в действие воздухом очиститель от углекислого газа, содержащий натронную известь 74, работает на сжатом воздухе, а не на батареях. Сжатый воздух приводит в действие двигатель 22, который приводит в действие вентилятор 20. После чего вентилятор 20 способствует протеканию воздуха через систему 50 очистки.

Система 50 имеет систему труб для кислорода, которая соединяется с хранилищем баллонов с кислородом. Система 50 имеет измеритель расхода для дозирования поступления кислорода в помещение/камеру 14 для восполнения кислорода, потребленного обитателями. Расход устанавливается в зависимости от числа обитателей.

Подробные технические характеристики предпочтительного варианта осуществления

Рассчитанная на 48/96 часов система 50 очистки от углекислого газа с двигателем, приводимым в действие воздухом.

а. Краткое описание:

Очиститель 56 от углекислого газа - автономная система 50, предназначенная для подачи кислорода с управляемым уровнем и удаления углекислого газа из воздуха в закрытых пространствах. Для подачи кислорода он использует баллоны с кислородом размера Т или НС4500, а для приведения в действие двигателя 22, приводящего в действие вентилятор 20, - четыре или восемь (4/8) баллонов со сжатым воздухом под давлением 6000 фунтов на кв. дюйм. Для обеспечения успешного поглощения вентилятор 20 способствует движению воздуха через очиститель 56.

b. Технические характеристики:

Корпус:

Состоит из оболочки, выполненной из полностью сварной стали, покрытой порошковым покрытием, или стекловолокна, и химической ванны.

Блок подачи воздуха:

Рассчитанный на 48/96-часов блок очистителя от углекислого газа с двигателем, приводимым в действие воздухом.

Количество необходимых баллонов кислорода зависит от количества обитателей герметизированной камеры.

Работа:

Сжатый воздух приводит в действие небольшой двигатель 22, который приводит в действие вентилятор 20 в системе 50. Вентилятор 20 вращается, чтобы воздух из герметизированной камеры всасывался в очиститель 56 и вверх через ванну с химикатом - натронной известью 74. При этом поглощается углекислый газ из воздуха.

Система сбора: натронную известь 74 следует разложить на дне.

Размер:

Ширина 16 дюймов × глубина 22 дюйма × высота 18 дюймов.

Работа:

Требуется активация путем поворота распределителя 26, чтобы запустить поток сжатого воздуха, и размещения химикатов в ванне.

Обслуживание:

Рекомендуется проводить ежемесячную проверку системы 50, чтобы гарантировать надлежащую работу. Баллоны с кислородом/сжатым воздухом также должны проверяться для уточнения объема содержимого.

Дополнительное преимущество:

Дополнительный поток 15 кубических футов в час вытянет и уменьшит влажность и температуру в герметизированной камере.

Блок вентилятора 20 содержит следующие части:

Вентилятор: MCMASTER-CARR 17545K65

Двигатель, работающий от воздуха: LYNXTM Pro-5 Low Speed

Система труб, имеющая наконечник с 4 отверстиями: DCI#401C.

с. Материалы:

i. Химическое вещество - натронная известь

d. Химическое вещество - натронная известь:

i. Требования: (44 - фунтовые бочки)

См. Фиг.27

Новизна конструкции

Отсутствует внешний источник питания - все действующие очистители обычно используют электропитание или питание от батареи.

Безопасен по своей сущности - отсутствуют электрические соединения или искровые разряды.

Использование кислорода и сжатого воздуха уменьшает использование резервуаров со сжатым воздухом и, следовательно, уменьшает занимаемое на стеллаже 54 место.

Активная очистка (в противоположность пассивному экрану с гидроксидом лития или натронной известью) имеет существенные преимущества.

Воздушный поток

Циркуляция и отсутствие мертвых зон в очищаемом помещении/зоне.

Протекание воздуха через слой натронной извести 74 в очистителе.

Допускается уменьшение размера.

Очистка от углекислого газа (CO2)

- Углекислый газ (CO2) составляет 4-6% выдыхаемого людьми воздуха. Количество СО2 различается у разных людей в зависимости от степени усилия и/или напряжения.

- Технические характеристики Рабочей группы Западной Вирджинии не устанавливают уровень выделения СО2 человеком; однако MSHA PIB P07-03 в своих примерных расчетах исходит из нормы 1,08 кубических футов в час на человека (30,6 литров/час-человека). В настоящем документе во всех вычислениях использовалось 30 литров/час на человека.

- Технические характеристики Рабочей группы Западной Вирджинии ограничивают концентрацию СО2 пределом не более 5000 частей на миллион или 0,5%. MSHA PIB определяет как недопустимое содержание CO2 в воздухе более 3%, или 30000 частей на миллион. Во всех вычислениях использовался предел 0,5%.

В другом варианте осуществления имеется дополнительный заполненный натронной известью очищающий контейнер 58 в дополнение к ванне с натронной известью 74, заполненной насыпной натронной известью 74. Настоящее изобретение представляет собой контейнер 58 для очистителя 56, как показано на фиг.11-15. Контейнер 58 включает в себя корпус 60 контейнера, имеющий камеру 62 контейнера, и пористую верхнюю часть 64 контейнера, и пористую нижнюю часть 66 с противоположной стороны. Контейнер 58 содержит натронную известь 74, расположенную внутри и заполняющую камеру 62 контейнера.

Предпочтительно и верхняя часть 64, и нижняя часть 66 контейнера содержат слой 70 жесткой сетки. Стенки 68 верхней части 64 и нижней части 66 контейнера предпочтительно имеют пористый защитный слой 72, смежный со слоем 70 сетки, который содержит натронную известь 74. Предпочтительно корпус 60 контейнера включает в себя стенки 68, соприкасающиеся с верхней частью 64 и нижней частью 66 контейнера. По меньшей мере один элемент из стенок 68, или верхняя часть 64, или нижняя часть 66 контейнера является предпочтительно съемным. Предпочтительно верхняя часть 64 и нижняя часть 66 контейнера имеет бортик 76. Натронная известь 74 предпочтительно помещена в камеру 62 контейнера так, чтобы пути прохождения воздуха проходили предпочтительно через натронную известь 74.

Настоящее изобретение относится к способу очистки воздуха. Способ содержит этапы приведения в действие вентилятора 20 внутри ниши камеры 62 контейнера. Имеется этап пропускания воздуха в нише камеры 62 контейнера через натронную известь 74 в контейнере 58 при помощи вентилятора 20.

Общая площадь поперечного сечения контейнера 58, подвергающаяся воздействию потока воздуха, подлежащего очистке, является такой же, что и площадь поперечного сечения варианта конструкции с ванной. Для покрытия всей площади поперечного сечения может быть использовано множество контейнеров 58. Например, в очистителе, рассчитанном на 36 человек, используется двенадцать контейнеров с номинальными размерами шириной 12 дюймов × длиной 16 дюймов× высотой 6 дюймов. Высота контейнеров соответствует толщине слоя натронной извести 74 в варианте конструкции с ванной и определяется минимальным желательным временем обработки воздуха, когда он проходит через слой. Общая площадь поперечного сечения ванны/контейнера 58 определяется достижимым снижением давления, обеспечиваемым воздухом, пропускаемым через слой с помощью вентилятора 20. Двигатель 22 вентилятора 20 приводится в действие источником воздуха/кислорода при определенном имеющемся расходе, определяемом требуемым расходом кислорода в зависимости от числа людей в камере 14. Лопасть вентилятора 20 была выбрана, исходя из возможной частоты вращения двигателя 22, желательного расхода воздуха, проходящего через слой очистителя 56, и перепада давления на противоположных сторонах слоя ванны/контейнера очистителя 56. Желательный расход воздуха, подлежащего очистке, является функцией от необходимого уровня удаления CO2, числа людей и предположительной эффективности очистки при прохождении через очиститель 56. Предположим, что эффективность очистки равна 100% за проход, а желательный уровень СО2 составляет 5000 частей на миллион, или 0,5% СО2 в воздухе.

Контейнер 58 - это коробка с пористой верхней частью 64, и нижней частью 66 контейнера, и сплошными стенками 68. Стенки 68 могут быть сделаны из листового металла или пластмассы. Верхняя часть 64 и нижняя часть 66 контейнера представляют собой открытую растянутую металлическую сетку, которая позволяет большей части воздуха протекать с наименьшим падением давления и при этом достаточно крепка, чтобы выдерживать полный вес содержимого контейнера 58. К внутренним поверхностям металлической сетки на верхней части 64 и нижней части 66 контейнера прикреплена ткань, не позволяющая мелким частицам проходить через металлическую сетку. Эта ткань также допускает свободное прохождение воздуха, но препятствует проникновению тонкодисперсной пыли внутрь камеры 14. Контейнеры 58 также имеют съемные стенки 68 или верхние части, чтобы натронная известь 74 могла поступать на пол спасательной камеры 14. Это может быть необходимо в экстренном случае, когда и первый и второй двигатели 22 очистителя вышли из строя. Хотя и не столь эффективно, насыпная натронная известь 74 продолжала бы поглощать CO2 из окружающей среды.

Сплошные стенки 68 контейнера 58 сделаны из непроницаемого материала. В одном варианте осуществления стенки 68 сделаны из металлических листов углеродистой стали 20-го калибра, которым придана П-образная форма, которая образует три стенки 68. Четвертая стенка является съемной для обеспечения возможности заполнять контейнер 58 натронной известью 74. Эта стенка может прикрепляться с помощью винтов или заклепок или с помощью каких-либо механических средств, достаточно прочных для удержания веса заполняющего материала. В другом варианте осуществления изготавливается формованная литьевая пластмасса в виде единого куска. Во избежание каких-либо химических реакций оцинкованная сталь или непокрашенная сталь не используется. Предпочтительными являются нержавеющая сталь, окрашенная сталь или пластмасса.

Растянутая металлическая сетка (удерживающий слой 72), присоединенная к верхней части 64 и нижней части 66 контейнера, представляет собой сплющенную растянутую сталь 18 калибра (0,048 дюйма толщиной) 2Х ½ дюйма №18F с минимальным просветом 70%. И на этот раз выбранным материалом может быть окрашенная сталь, нержавеющая сталь или пластмасса. Сетка из нержавеющей стали может быть заделана в пластмассовую коробку, чтобы образовать верхнюю часть 64 и нижнюю часть 66 контейнера.

Грубый холст прикрепляется в соответствии с инструкциями, приведенными в настоящей заявке. Грубый холст - нетканый нейлон весом 1 унция на квадратный ярд с очень небольшим падением давления. При 0,5 дюйма воды холст пропускает 734 кубических фута воздуха в минуту. Материал холста поставляется компанией CEREX под названием PNB-II.

Существенно важными являются распределение частиц по размеру и форма частиц. Для придания частицам несферической формы используется сетка калибра от 4 до 8. Используется материал, поставляемый компанией WR Grace под названием Sodasorb HMED 4-8. Материал заполняет весь контейнер 58 так, чтобы не образовывались каналы, позволяющие воздуху проходить неравномерно. Столь же важным является недопущение каналообразования вдоль гладкой границы между стенками коробки и заполняющим материалом. На верхней части контейнера 64 и периметре нижней части 66 стальной и пластмассовой коробок используется бортик 76 (шириной приблизительно 1/2 дюйма) для уменьшения любой кратковременной циркуляции воздуха вдоль вертикальных стенок коробки. Могут также использоваться ребра или губкообразная прокладка.

Объемная плотность материала 40 фунтов в 0,68 кубических фута или 58 фунтов/куб. фут. Для достижения этой плотности материал (или сама коробка) должен подвергаться вибрации в процессе заполнения. Если материал будет наложен слишком плотно, то поток воздуха будет сдерживаться и перепад давления возрастет. Если материал будет наложен слишком рыхло, то он в конечном счете утрясется при перевозке и разгрузке, что может привести к образованию нежелательных каналов, пропускающих воздух.

Размеры существующих очистителей 56 следующие.

Как показано на фиг.16-18, контейнеры 58 помещены на стол 78, имеющий выступы 80, которые определяют зоны расположения контейнеров 58, и, следовательно, контейнеры 58 остаются точно на установленном месте. При расположении на своих местах на столе 78 контейнеры 58 в основном примыкают друг к другу, образуя по существу сплошной слой натронной извести 74, причем путь наименьшего сопротивления для потока воздуха проходит через натронную известь 74 в контейнерах 58. Вентилятор 20 присоединен к столу 78 под столом 78, поэтому вентилятор 20 гонит воздух вниз через натронную известь 74 в контейнерах 58. Стол 78 имеет закрытый коридор 82 с воздушной зоной под столом 78, с которым сообщается вентилятор 20. Вентилятор 20 может гнать воздух только из коридора 82, поэтому путь потока проходит через контейнеры 58 в коридор 82 и через вентилятор 20 в спасательную камеру 14, где воздух уже очищен. Через коридор 82 проходит система 84 трубок для подачи находящегося под давлением воздуха или кислорода к вентилятору 20 для приведения вентилятора 20 в действие.

Способ изготовления контейнера

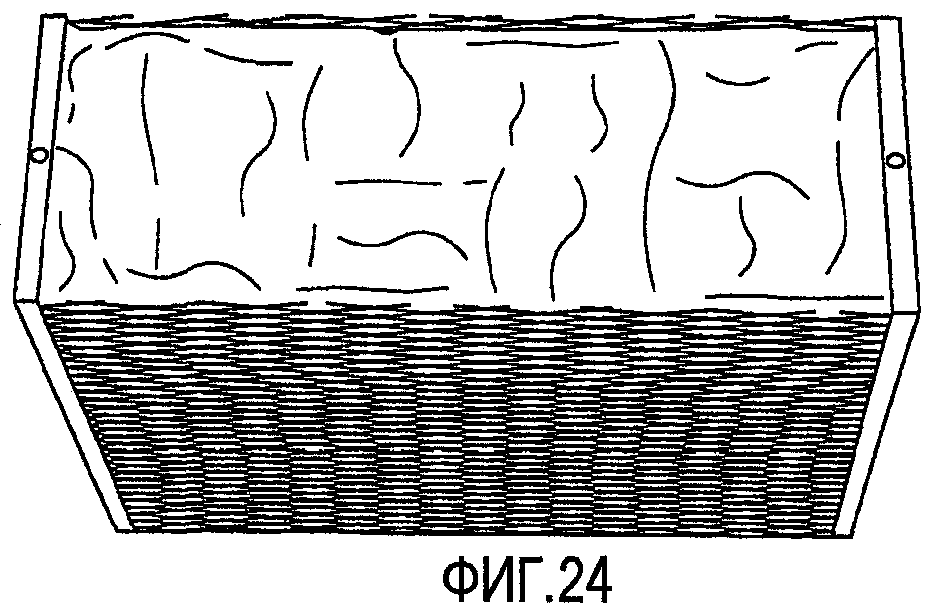

См. фиг.19-26.

Способ вставки холста, известного также как удерживающий слой 72.

1. Измерить и отрезать два куска холста для покрытия слоя 70 растянутой металлической сетки.

2. Нанести клеящий аэрозоль на углы внутри коробки полосой шириной приблизительно в один дюйм, проверяя, что клеящий аэрозоль не попал на металлическую сетку, и дать высохнуть в течение одной минуты.

3. Пока клей сохнет, использовать кусок картона для укладывания на верхнюю часть холста и загнуть холст на верхнюю часть картона.

4. Положить контейнер металлической сеткой вниз.

5. Вставить холст и развернуть так, чтобы он зашел на ширину одного дюйма на клеевую поверхность по всему периметру контейнера, проверяя в момент соединения холста с клеем, что приклеивание произошло.

6. Перевернуть контейнер и повторить.

Способ укладки натронной извести

7. После того как оба куска холста приклеены к внутренней стороне контейнера, заполнить контейнер натронной известью 74 приблизительно наполовину.

8. Уплотнить натронную известь. Проверить, что контейнеры утряслись, используя пластмассовый молоток, которым сильно ударяют, перемещаясь от нижней части контейнера к верхней части с каждой стороны.

9. Еще больше уплотнить, ударяя нагруженным контейнером по твердой жесткой поверхности, такой как бетонная подушка/пол.

10. Дополнить контейнер доверху натронной известью и повторить этапы восемь - девять два-три раза, чтобы обеспечить уплотнение.

11. Выровнять натронную известь в верхней части контейнера и согнуть холст над натронной известью, подворачивая холст под бортик 76 для отверстий под болты.

12. Поставить крышку на верхнюю часть контейнера, удостоверяясь, что бортик 76 крышки вставлен поверх растянутой металлической сетки, и ввинтить болты крышки в отверстия.

Способ опорожнения контейнера

13. Снять крышку контейнера и открыть один конец холста, чтобы сделать отверстие 40.

14. Высыпать использованную натронную известь, придерживая свернутую сторону холста, в специально предназначенную тару.

На примере фиг.19-26:

На фиг.19 показан пустой металлический контейнер.

На фиг.20, снять крышку и нанести клеящий аэрозоль полосой в 1 дюйм по периметру краев металлической сетки.

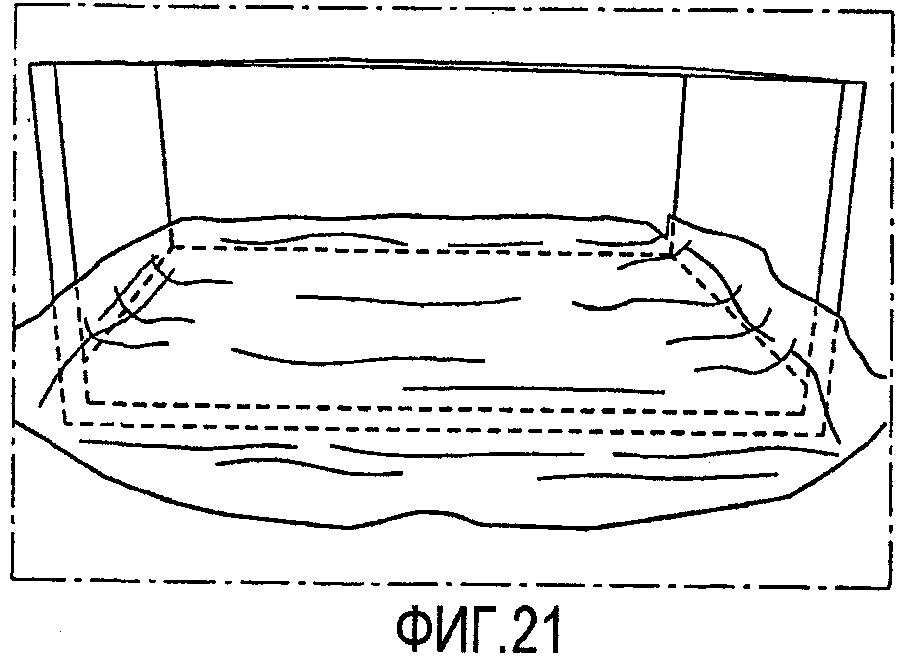

На фиг.21, вставить холст, прижать к клею.

На фиг.22, повторить с другой стороны.

На фиг.23, контейнер, готовый к загрузке.

На фиг.24, заполнить натронной известью и закрыть свободной частью холста.

На фиг.25, установить крышку с крепежом.

На фиг.26, герметизировать углы крышки лентой.

Хотя в иллюстративных целях изобретение было подробно описано в отношении вышеприведенных вариантов осуществления, должно быть понятно, что такие подробности приведены именно с этой целью и что специалистами в данной области техники могут быть внесены изменения без отступления от замысла и объема изобретения, за исключением случаев, когда это может быть описано в соответствии со следующей формулой.

Реферат

Настоящее изобретение относится к устройству для поглощения углекислого газа из воздуха для поддержания безопасной и пригодной для дыхания окружающей среды в замкнутом пространстве для пользователей. Устройство для очистки воздуха содержит корпус, имеющий камеру. В камере расположен слой поглотителя углекислого газа, очищающий воздух, проходящий через слой поглотителя от углекислого газа. Устройство для очистки воздуха включает в себя нагнетающий элемент, приводимый в действие без применения электричества и который втягивает воздух в очиститель, пропуская воздух через слой поглотителя. Нагнетающий элемент содержит двигатель и распределитель. Распределитель сообщается по текучей среде с двигателем. Для приведения в действие двигателя через него подается текучая среда. Настоящее изобретение раскрывает систему для поддержания окружающей среды, пригодной для дыхания. Система содержит замкнутое пространство, в котором расположен очиститель воздуха. А также способ удаления углекислого газа из воздуха и контейнер для очистителя. Контейнер содержит корпус, в котором расположена камера между верхней пористой частью и нижней пористой частью. Причем верхняя и нижняя части содержат слой жесткой сетки с минимальным просветом 70%, открытый воздуху. 8 н. и 21 з.п. ф-лы, 26 ил.

Комментарии