Удаление диоксида углерода из воздуха - RU2424041C2

Код документа: RU2424041C2

Чертежи

Описание

Настоящее изобретение касается удаления определенных газов из воздуха или других газовых смесей. Изобретение особенно применимо для извлечения диоксида углерода (СО2) из воздуха и будет описано в связи с такими применениями, хотя другие применения также предполагаются.

Извлечение диоксида углерода (СО2) из окружающего воздуха сделает возможным использовать топлива на основе углерода и иметь дело с выделениями парникового газа СО2 после их высвобождения. Так как СО2 не является ни ядовитым, ни вредным в количествах нескольких частей на миллион, но вызывает проблемы окружающей среды просто посредством накопления в атмосфере, допустимо удалять СО2 из воздуха, чтобы компенсировать эквивалентное выделение где-то в другом месте и в иное время. Общая схема захвата воздуха хорошо известна.

Выделение СО2 происходит во многих областях промышленности, таких как производство стали и производство цемента. Однако основным источником выделений СО2 является сжигание углеводородных топлив с целью получения электричества или движущей силы в транспортном секторе. При сжигании угля в электростанциях образуется СО2, как и при сгорании бензина или дизельного топлива в машинах или топлива для реактивных двигателей в самолетах. Углеводороды являются основными компонентами топлив, которые сгорают в устройствах сгорания, таких как двигатели. Выхлопные газы, выпускаемые из таких устройств сгорания, содержат газ СО2, который в настоящее время просто уходит в атмосферу. Однако, так как парниковый газ вызывает все большее беспокойство, выделения СО2 от всех источников необходимо будет сокращать. Один из способов делать это заключается в повторном захвате СО2 из окружающего воздуха.

Различные способы и устройства были разработаны для удаления СО2 из воздуха. Например, в одном способе и устройстве воздух промывается щелочным раствором в баках, заполненных так называемыми кольцами Рашига. Для удаления небольших количеств СО2 также могут использоваться гелевые поглотители. Хотя эти способы эффективны при удалении СО2, они имеют серьезный недостаток в том, что пропускание воздуха через такие устройства требует значительного количества энергии. Сравнительно высокие потери давления имеют место во время этих процессов промывания. Захват СО2 из воздуха оказывает отрицательное воздействие посредством дополнительного расхода энергии, так как этот расход энергии обычно вызывает дополнительные выделения СО2. Наиболее важные технические способы также нацелены на получение свободного от СО2 газа, тогда как целью захвата СО2 является максимизировать скорости поглощения СО2. Это различие в целях разработки приводит к разным подходам в поглощении СО2. Однако описываемое ниже изобретение также может быть использовано для уменьшения расхода энергии в обычных устройствах удаления СО2.

Таким образом, способы предшествующего уровня техники приводят к неэффективному захвату СО2 из воздуха, так как эти способы нагревают или охлаждают воздух или изменяют давление воздуха в заметных количествах. В результате чистый захват СО2 уменьшается за счет выделений, возникающих в данном способе, или, если этот СО2 также захватывается, общие затраты способа излишне высоки.

Кроме того, хотя конструкции скрубберов для отделения СО2 от воздуха уже существуют, обычно они ограничиваются исполнениями типа насадочного слоя, чья цель обычно в удалении всех следов примеси из другого газа. Одно такое устройство, описанное в патенте США 4047894, содержит поглощающие элементы, содержащие пористые спеченные пластины, изготовленные их поливинилхлоридной (ПВХ) или углеродной пены, расположенные друг возле друга в корпусе. Перед установкой этих пластин в корпус пористые пластины пропитывают гидроксидом калия. Такое устройство имеет тот недостаток, что материал сорбента, используемый для отделения СО2 от воздуха, не может быть пополнен без разборки корпуса устройства.

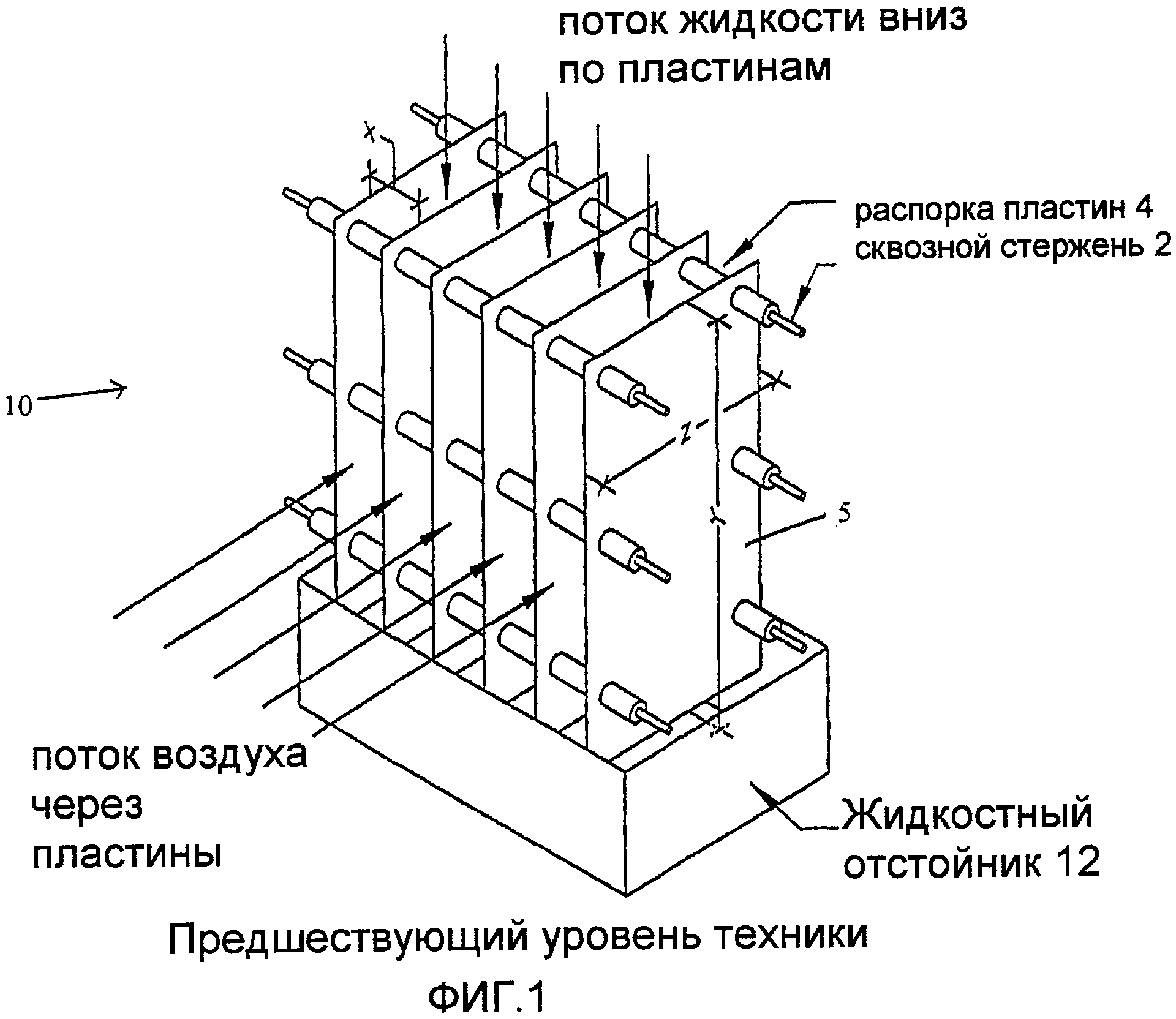

Вышеприведенное описание предшествующего уровня техники основано главным образом на совместно рассматриваемой заявке заявителя с порядковым № 11/209962, поданной 22 августа 2005 г., содержание которой включено посредством ссылки, в которой описывается элемент воздушного скруббера для удаления СО2 из потока воздуха, который поддерживается низким перепадом давления. Согласно фиг.1-4 элемент воздушного скруббера вышеупомянутой предварительной заявки состоит из воздухосборника 10, имеющего пакет пластин, который представляет собой два листа или пластины 5, покрытые текущим вниз сорбентом, ограничивающий воздушное пространство, и жидкостный отстойник 12. Два листа, образующие пакет пластин, предпочтительно разделяются распорками 4, помещенными между листами на сквозных стержнях 2, удерживаемых жестким каркасом 1, хотя пакет пластин может удерживаться в пространстве другими средствами.

Сорбент наносят на листы пакета пластин согласно известному уровню техники в данной области, например, при помощи распылительных сопел или экструзии жидкости, например, из гофрированной трубки 3, заполняемой из головки 6. Материал сорбента течет вниз по листам пакета пластин, тогда как поток воздуха проходит сквозь узкое воздушное пространство между этими листами. Контакт между воздухом и материалом сорбента вызывает химическую реакцию, которая удаляет СО2.

В настоящее время предпочтительным вариантом жидкого сорбента является раствор гидроксида натрия, но возможны и другие варианты. Задача разработки состоит в том, чтобы обеспечить большую площадь поверхности, которая может контактировать с воздухом, в то же время непрерывно смачиваясь возобновляемым сорбентом с некоторой скоростью, которая поддерживает скорость поглощения СО2. Для растворов наиболее сильных щелочей величина поглощения ограничивается жидкостью до нескольких единиц 10-5 моль/м2 покрытой жидкостью поверхности. Для неподвижной жидкости, контактирующей с протекающим окружающим воздухом, такие величины могут сохраняться только в течение нескольких десятков секунд до того, как истощение гидроксида в поверхностном слое замедлит поглощение. Подобные потоки СО2 в воздухе требуют толщины граничного слоя менее чем приблизительно 1 см. Чтобы минимизировать перепады давления, направления потоков необходимо поддерживать настолько прямыми, насколько возможно. Эти понятия, обсуждаемые более подробно в другом месте, являются основой варианта конструкции для смоченных поверхностей.

Простейшие конструкции для смоченных поверхностей представляют собой параллельные плоские пластины, например, как описано в вышеуказанной совместно рассматриваемой заявке с порядковым № 11/209962. Такие пластины могут иметь гладкие поверхности, которые смачиваются жидкими пленками. Однако смачивание гладких поверхностей на вертикальных пластинах требует разработки систем доставки жидкости, так как большая часть гладких поверхностей, которые устойчивы к коррозии, плохо смачиваются. Смачивание невертикальных поверхностей отчасти легче, но будет теряться половина эффективной рабочей площади поверхности, так как только одна сторона листа будет смачиваться. Потери будут даже больше, если покрываемая поверхность погружается или частично погружается в жидкий растворитель. Другой возможностью является применение текстильных материалов. Ткани могут удерживать текущие пленки жидкости, но в то же время они позволяют течь жидкости через основу материалов. Однако ткани, будучи гибкими, вызывают существенные трудности в поддержании точного расстояния между поверхностями, если они не удерживаются на месте жесткими структурами с очень маленькими областями, перекрываемыми только тканями. Смачиваются ли они сверху или когда вальцовые системы позволяют окунать текстильный материал в ванну и затем переносить сорбент вдоль его пути, поддержание нужного расстояния между поверхностями является трудным, и опыты показали, что, как только два листа касаются, поверхностная адгезия двух смоченных листов так велика, что их нельзя легко разделить. Кроме того, как только два листа коснутся друг друга, эффективная площадь рабочей поверхности по существу уменьшается вдвое.

В противоположность данному уровню техники настоящее изобретение предлагает лучшие возможности для установления контакта между жидкими сорбентами и протекающим воздухом.

Настоящее изобретение использует пены с открытыми порами для обмена воздух/жидкость. Пены с открытыми порами могут легко удерживать жидкости, которые заполняют доступное пространство пены. Макроскопические поверхности структуры блока пены затем взаимодействуют с воздухом (или другим газом), который вступает в контакт с жидкостью. (Макроскопические поверхности представляют собой поверхность раздела газ-пена, причем эти поверхностные структуры велики по сравнению с размером ячеек пены и определяют границы структуры блока пены. Они очерчивают границу между внутренним и внешним пространством пены, причем эти поверхности могут иметь сложные топологические структуры, если каналы протока газа сконструированы так, чтобы проходить через пену). Течения, возникающие внутри отрытой пористой структуры, делают возможным непрерывный перенос жидкости сквозь внутренность пены, что приводит к замене истощенной жидкости на границе раздела воздух-пена свежей жидкостью. Внешняя и внутренняя макроскопические поверхности структуры пены представляют собой приблизительную поверхность раздела газ-жидкость. Жидкий сорбент заполняет внутреннюю часть пены, а воздух ограничивается поверхностями раздела пена/воздух или макроскопическими поверхностями. Путем наливания жидкости на пену можно "переполнять пену и достигать уровня насыщения, когда жидкость "просачивается" из (макроскопических) поверхностных слоев и полностью смачивает поверхность. Это выражает один подход к взаимодействию жидкость-газ. Альтернатива, которую заявитель считает предпочтительной, заключается в том, чтобы поддерживать уровень насыщения жидкости в блоке, когда поверхность раздела жидкость-воздух близка к макроскопической поверхности, но находится внутри пористой структуры.

Эксперименты позволяют предположить, что, по меньшей мере, для некоторых пен выгодно избегать течения жидкости на поверхности блока пены и поддерживать наполнение жидкостью блока пены таким, что жидкость находится вблизи поверхности. Эксперименты также показывают, что применение пен с открытыми порами в качестве обменника воздух/жидкость позволяет поддерживать поглощение СО2 в течение часов без пополнения жидкости. Не желая быть связанным теорией, считается, что потоки сорбента внутри структуры пены переносят истощенную жидкость от поверхности структуры пены во внутреннюю часть и заменяют ее жидкостью, текущей из внутренней части блока пены. Ясно, что механизмы, которые могут вызывать конвекцию в открытой жидкости, например, гравитационная конвекция вследствие термически или химически наводимого градиента плотности, также достаточны для достижения такого переноса жидкости внутри структуры пены. Чтобы поддерживать подачу свежей жидкости вблизи поверхности пены без оттока жидкости от поверхности, капиллярное воздействие, осмотические давления и гравитационная конвекция действуют вместе, создавая участки медленного течения, которые ограничены внутри блока пены.

Как только жидкость в структуре пены насыщается поглощенным газом, например СО2, свежая поглощающая жидкость может вводиться просто путем наливания дополнительной жидкости на структуру пены. Надлежащее формирование структуры, например, корытоподобная структура сверху, может сильно уменьшать утечку жидкости. Путем формирования днища пены в хорошо определенную нижнюю точку можно направлять выходной поток в одну точку.

Дополнительные признаки и преимущества настоящего изобретения будут видны из последующего подробного описания, взятого в соединении с сопровождающими чертежами, где:

Фиг.1 представляет собой вид в перспективе элемента воздушного скруббера, изготовленного согласно вышеупомянутой, совместно рассматриваемой заявке с порядковым № 11/209962;

Фиг.2 представляет собой вид сверху элемента воздушного скруббера на фиг.1;

Фиг.3 представляет собой вид спереди, т.е. со стороны входа воздуха, элемента воздушного скруббера на фиг.1;

Фиг.4 представляет собой вид сбоку элемента воздушного скруббера на фиг.1;

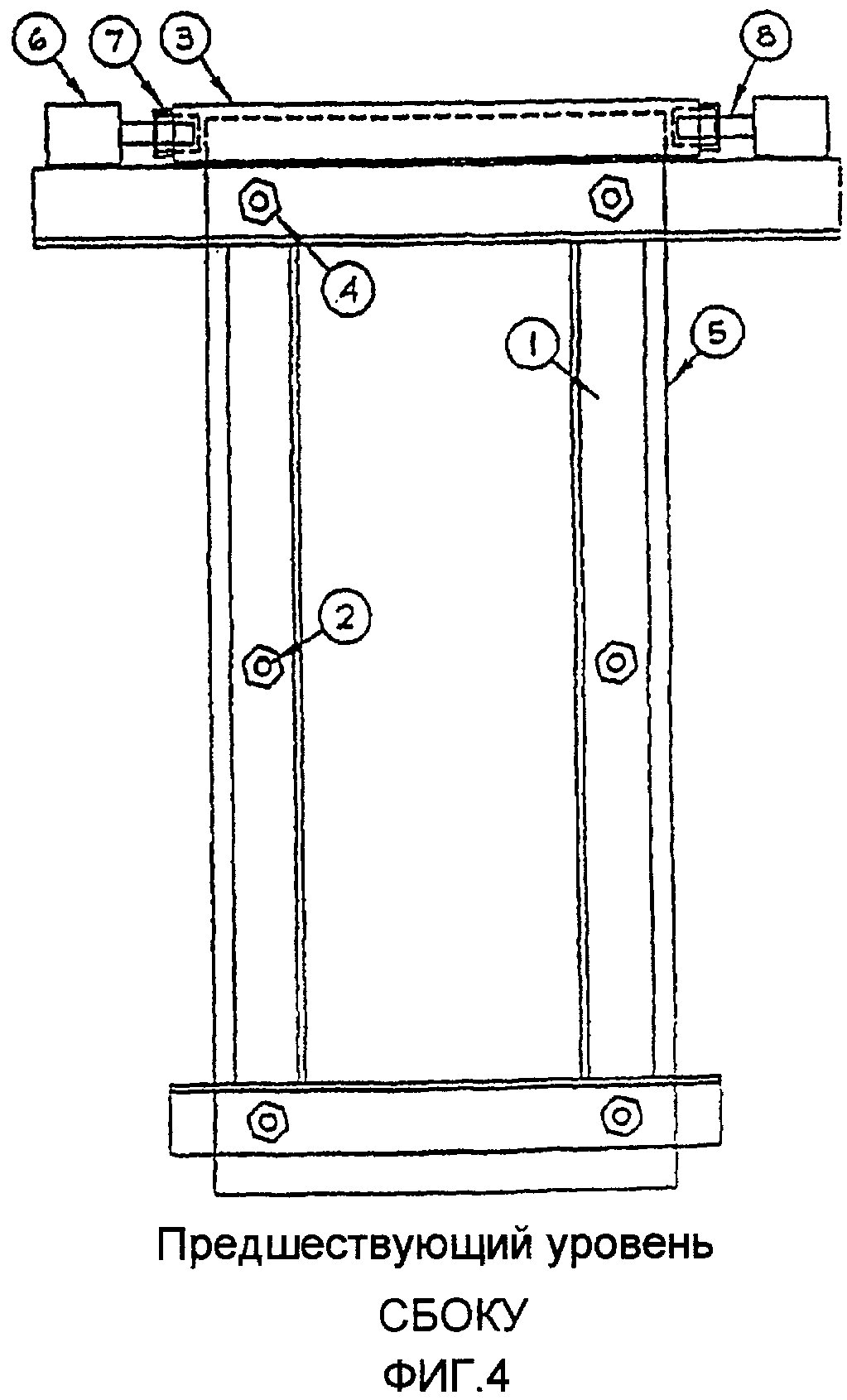

Фиг.5 представляет собой вид сбоку элемента воздушного скруббера, изготовленного согласно одному варианту осуществления настоящего изобретения;

Фиг.6 представляет собой вид спереди, т.е. со стороны входа воздуха, элемента воздушного скруббера на фиг.5;

Фиг.7 представляет собой вид, подобный фиг.5, альтернативной формы элемента воздушного скруббера, изготовленного согласно другому варианту осуществления настоящего изобретения;

Фиг.8 представляет собой вид, подобный фиг.6, воздушного скруббера на фиг.5;

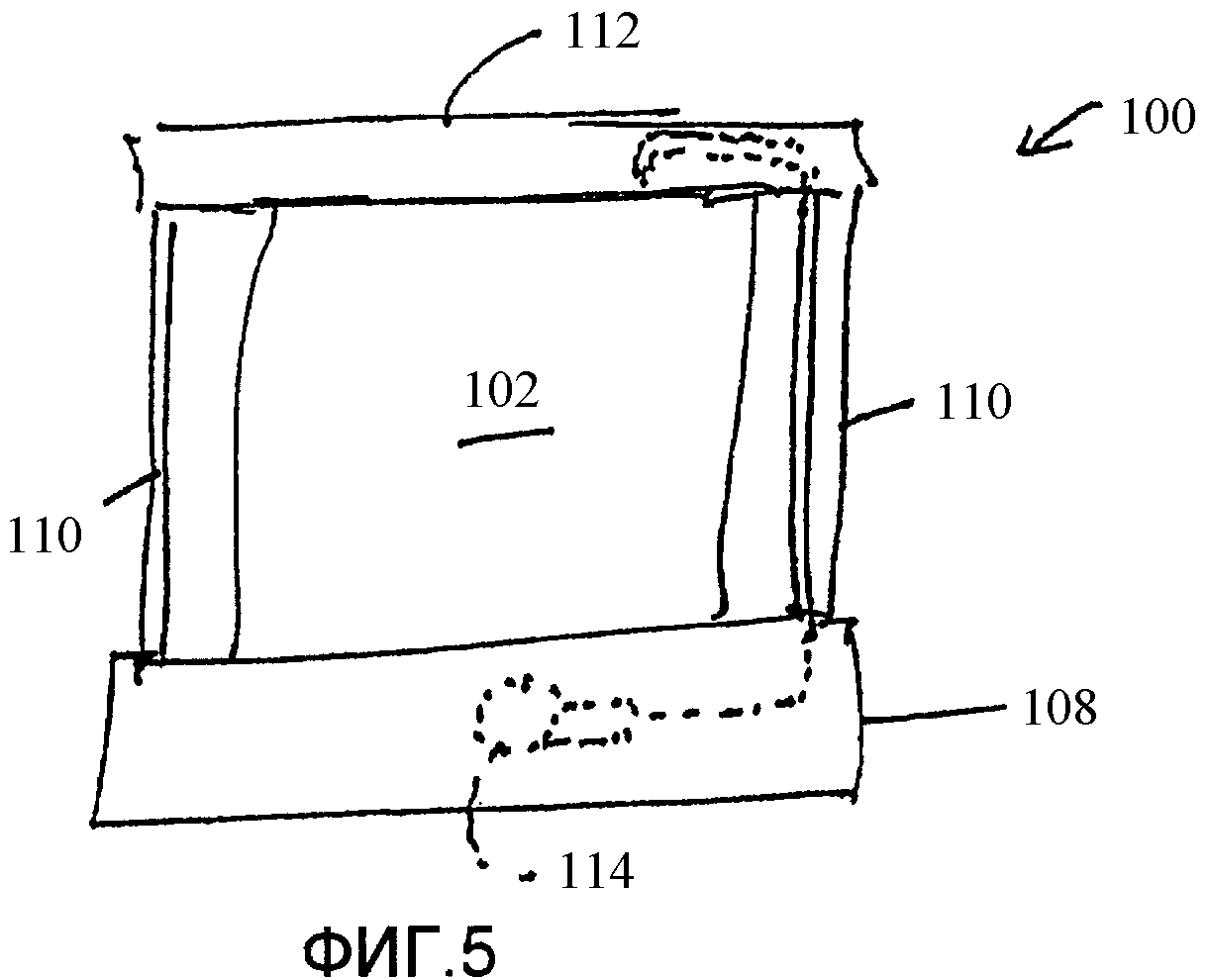

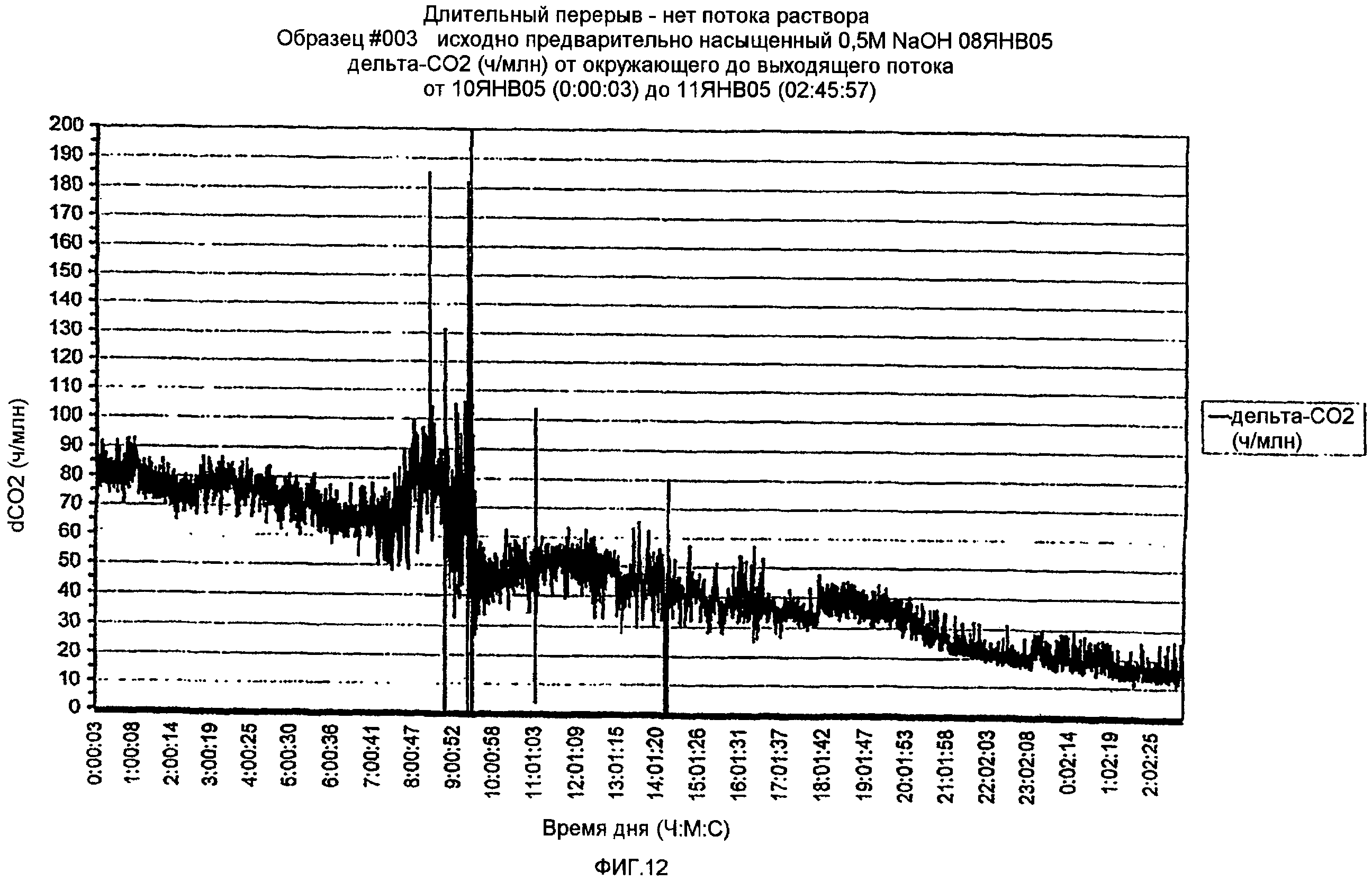

Фиг.9-13 представляют собой графики серии экспериментов, использующих жесткие пены с открытыми порами в качестве обменников воздух/жидкий поглотитель согласно одному варианту осуществления настоящего изобретения;

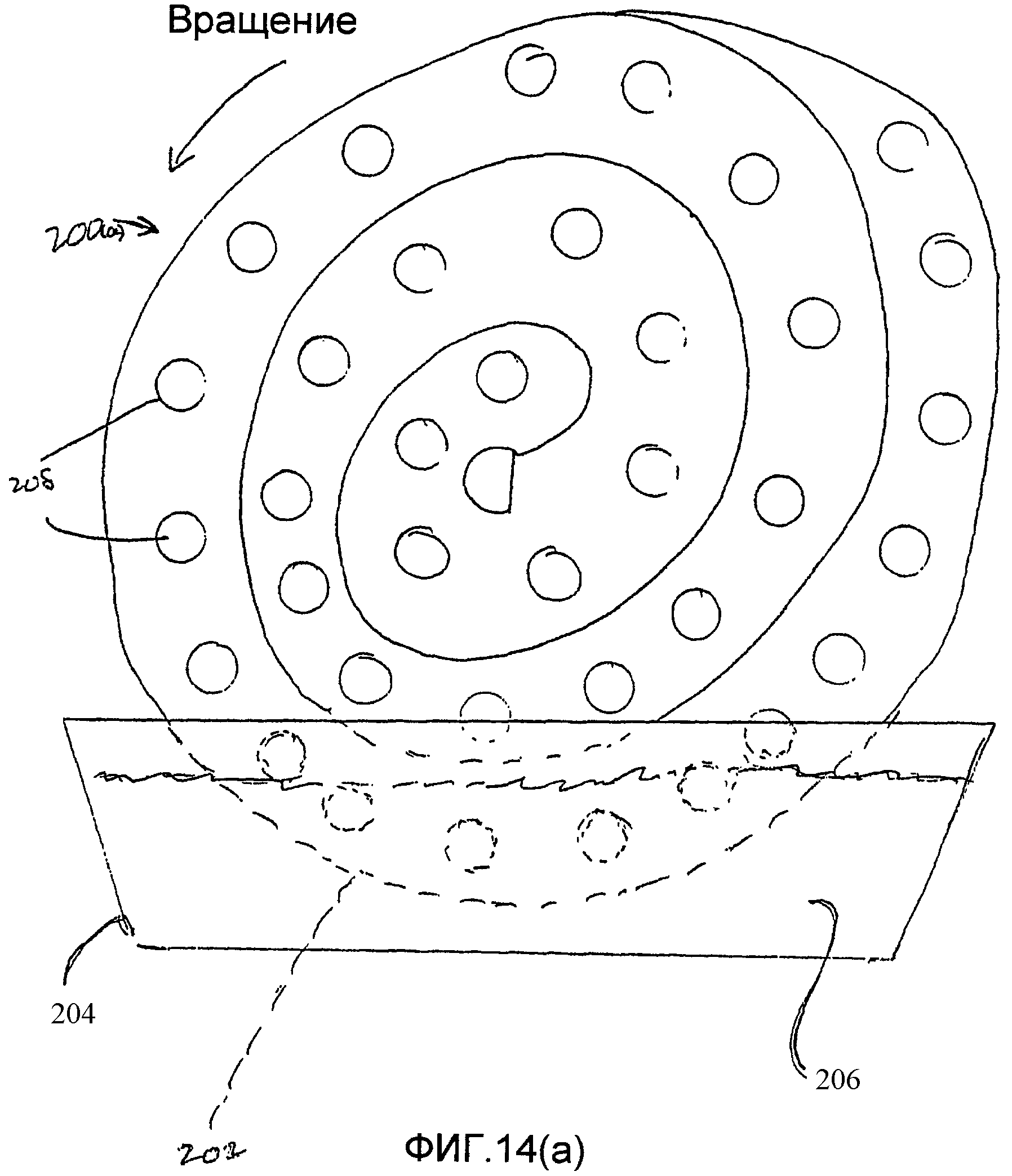

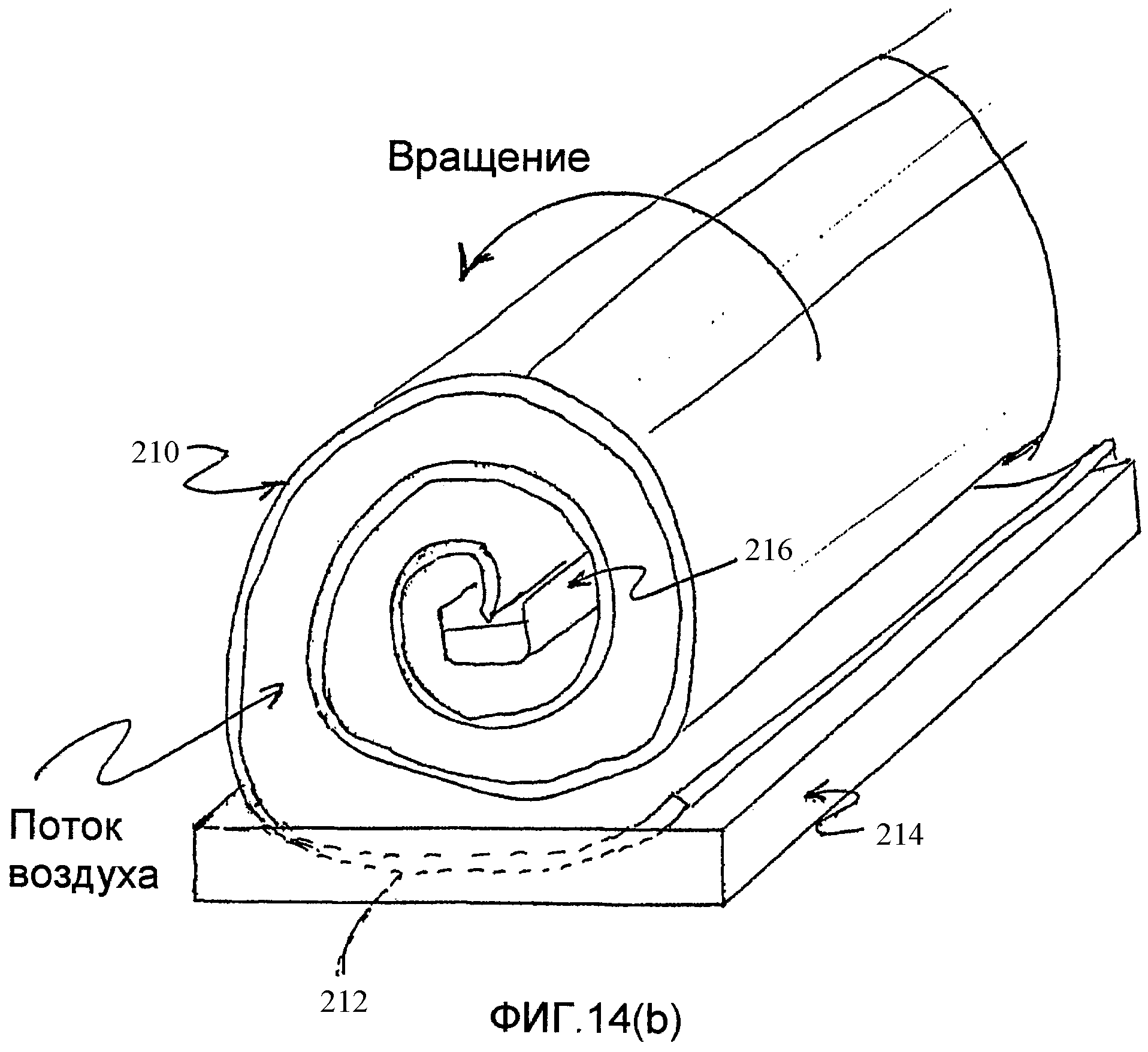

Фиг.14а представляет собой вид сбоку в частичном разрезе и фиг.14(b) представляет собой вид в перспективе дополнительных альтернативных форм воздушных скрубберов, изготовленных согласно другому варианту осуществления настоящего изобретения; и

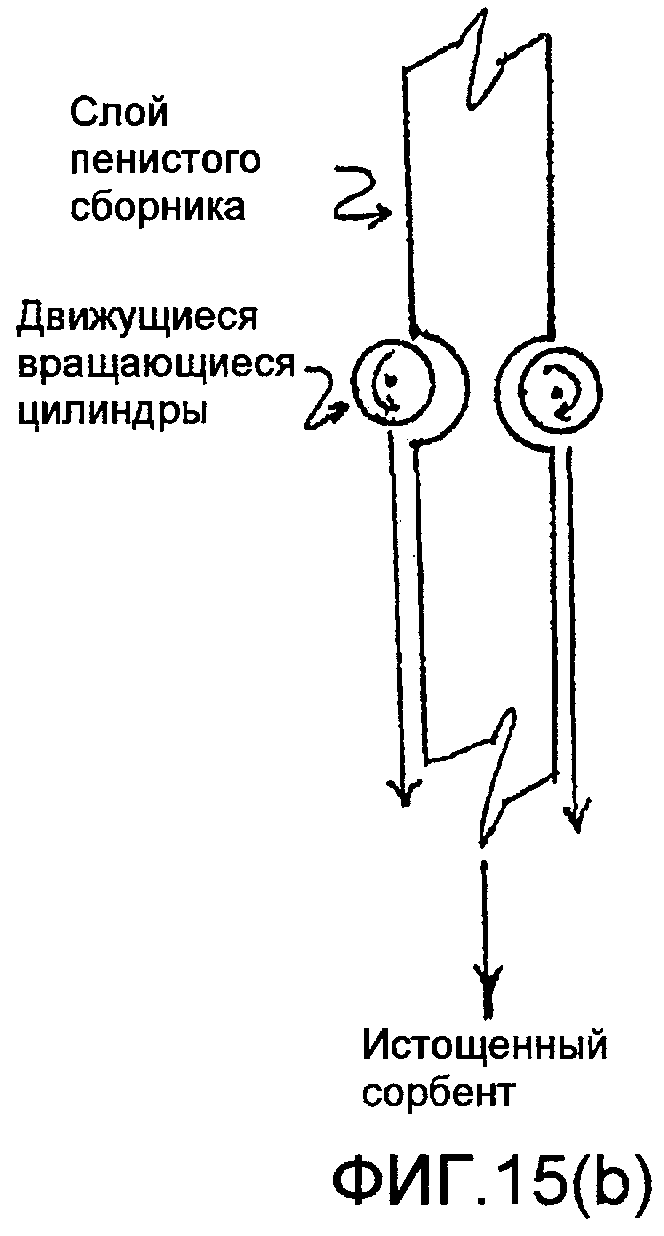

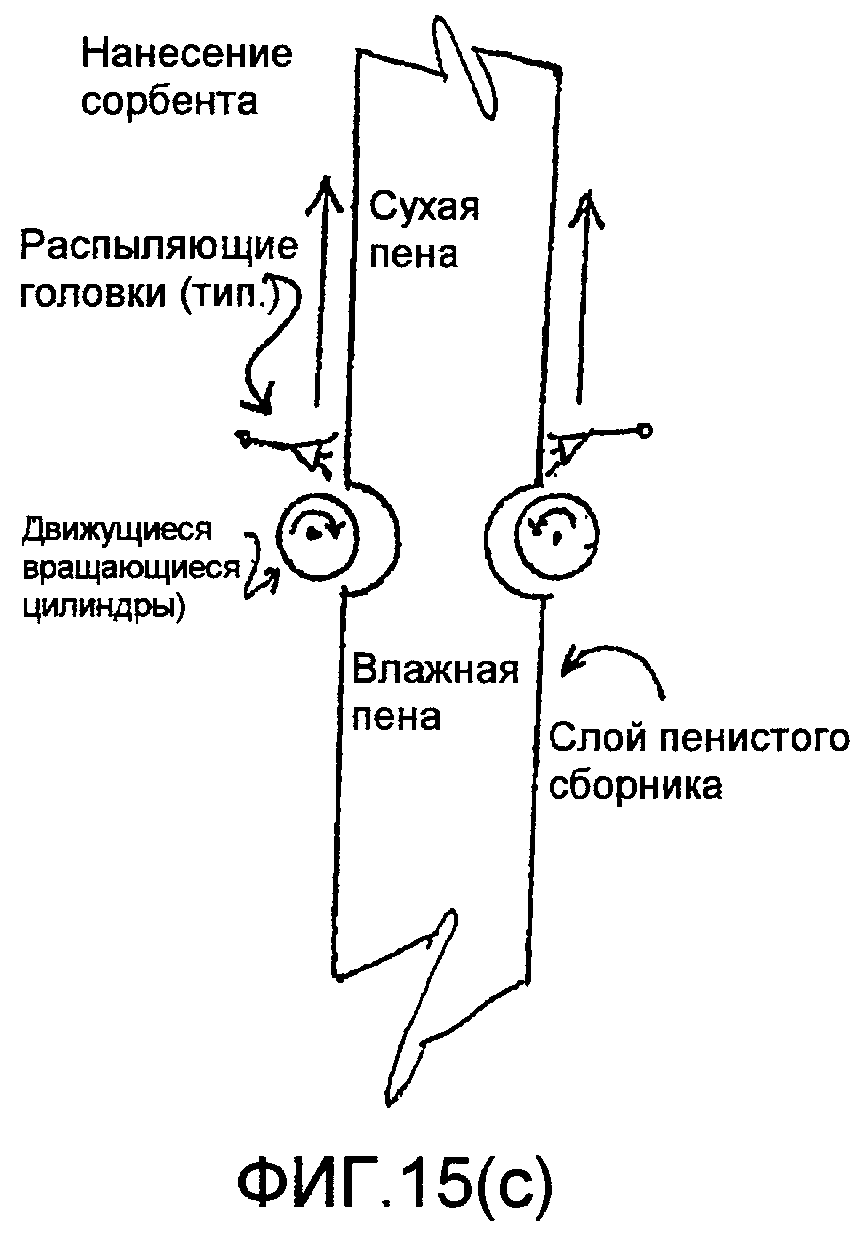

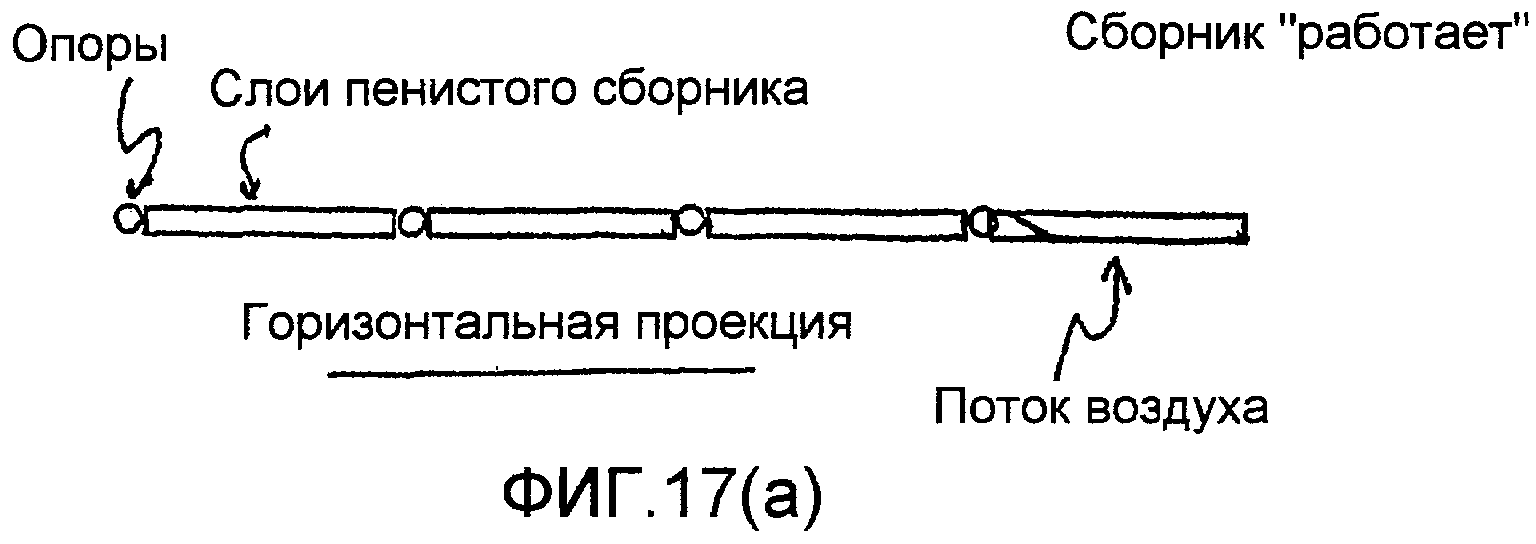

Фиг. 15(а)-15(с)-16(а)-16(b) и 17(а)-17(с) представляют собой виды в перспективе или сбоку, если есть, элементов воздушного скруббера, изготовленных согласно другим вариантам осуществления настоящего изобретения.

Настоящее изобретение основано на использовании жесткой пены с открытыми порами в качестве обменника воздух/жидкость. Применение жестких пен с открытыми порами в качестве обменников воздух/жидкость выгодно тем, что они не только обеспечивают поверхность обмена воздух/жидкость, но также поры становятся несущей структурой для поверхности раздела воздух/жидкость. Соответственно, обрамление или сверхструктура, требуемая для поддерживания листов, таких как в вышеупомянутой предварительной заявке, может быть уменьшена или ликвидирована.

Более конкретно и согласно фиг.5-8 элемент воздушного скруббера согласно одному объекту настоящего изобретения состоит из воздухосборника 100, содержащего блок пены 102, имеющий множество сквозных каналов 104, вырезанных в пене (или формованных в пене), чтобы позволять проход воздуха. Блок 102 закрепляется в каркасе, который включает в себя поддон 108, стойки 110 и верхнюю часть 112. Поддон 112 служит в качестве жидкостного отстойника для удерживания сорбента, такого как концентрированный раствор гидроксида натрия. В предпочтительном варианте осуществления изобретения жидкостный насос 114 тянет сорбент из поддона 108 и подает его в верхнюю часть 112, где он может распыляться или наливаться на верхнюю часть блока пены 102 с помощью, например, распыляющих сопел или подобного.

Каналы 104 предпочтительно вырезают прямыми сквозь блок пены 102, так как считается, что нет преимущества в принуждении воздуха к турбулентному перемешиванию. Поэтому каналы предпочтительно вырезают параллельно направлению потока воздуха. Заявитель отмечает, что этот признак особенно относится к потоку с низкой концентрацией газа, который требуется частично извлекать из области потока. Это случай извлечения СО2 из воздуха. В ситуациях, когда важно удалять всю примесь (например, SO2 или NOx), когда скорость поглощения не ограничена жидкостью, искривленные каналы могут быть выгодными.

Каналы могут иметь множество форм сечения. Каналы в форме круглой трубки обычно являются предпочтительными, хотя каналы с другими формами сечения, включая, например, но не ограничиваясь, квадратные, треугольные, ромбовидные или овальные в сечении каналы, могут быть использованы.

Блоки пены формируют из пены с открытыми порами. Пена должна иметь высокую проницаемость для поглощающей жидкости и хорошее капиллярное действие для удерживания жидкости. Пена также должна быть устойчива к высоко щелочной или коррозионной жидкости, такой как 0,5 молярные растворы гидроксида натрия (NaOH) или даже более сильные растворы NaOH. В некоторых исполнениях может быть выгодно использовать 5 молярные растворы. Ряд пенистых материалов, удовлетворяющих вышеуказанным критериям, описаны в патентной литературе, смотри, например, патенты США №№4566221; 5070664; 5414957 и 5454189, и коммерчески доступны. Один особенно предпочтительный, пенистый, коммерчески доступный материал представляет собой цветочную удерживающую пену марки AQUAFOAM® , доступную от Syndicate Sales Corporation, Kokomo, Indiana. AQUAFOAM®, которая считается фенольной пеной, имеет очень высокую проницаемость потоку жидкости и имеет достаточную капиллярность, чтобы удерживать жидкость внутри, по меньшей мере, для гидростатического столба, по меньшей мере, 20 см. Другие пены могут позволять даже более высокие гидростатические столбы. Эти пены также могут быть устойчивыми к 0,5 молярным растворам NaOH в течение, по меньшей мере, 25 часов и демонстрируют минимальное количество набухания при смачивании обычно около 6%.

Основное устройство сбора согласно настоящему изобретению состоит из пены с открытыми порами, которая пропитана жидким сорбентом, таким как растворы гидроксида натрия, которые сильно поглощают диоксид углерода. Воздух течет через устройство сквозь каналы или проходы, которые ограничены пеной, и контакт воздух-жидкость происходит на сторонах этих каналов, пока воздух движется сквозь пену. Геометрия сборника может меняться от тонких листов пены, разделенных воздушными зазорами, до блока из пены, через который воздух проходит сквозь предварительно заданные проходы. Как указано выше и в ранней вышеупомянутой заявке с порядковым №11/209962, выгодно формировать эти проходы таким образом, что воздух имеет возможность следовать существенно прямому пути. При такой геометрии относительно легко поддерживать ламинарное течение, которое минимизирует потери кинетической энергии (или перепада давления) жидкости. Преимущество такой конструкции заключается в том, что энергия, требуемая для движения жидкости через контактор, является минимальной, и обычно природный поток воздуха является адекватным. Однако для других схем газового разделения более агрессивное перемешивание может демонстрировать преимущество, и в этом случае можно сконструировать более сложные или более изогнутые пути.

Жесткие пены предоставляют другое преимущество, заключающееся в том, что они не только обеспечивают поверхность обмена жидкость/газ, но сами также становятся структурой, которая обеспечивает поверхность. Таким образом, геометрические поверхности сборника не ограничиваются плоскими листами, на которых жидкость течет вниз, но в принципе можно рассматривать все виды каналов, прорезанные сквозь блоки пены, которые делают возможным проход воздуха сквозь пену. Если размер каналов ограничен несколькими толщинами граничных слоев (несколько сантиметров), нет выгоды в активном перемешивании воздуха. Следовательно, оптимальный дизайн каналов является прямым в направлении потока воздуха, но может быть более сложным в поперечном направлении. Одной возможностью является выбор трубчатого сечения, например, гексагонально упакованные трубки, которые прорезаны по длине блока пены. Другие возможности представляют собой гексагональные сечения или квадраты либо с горизонтальными и вертикальными сторонами, либо со сторонами, наклоненными под углом 45 градусов (ромбы). Другие возможности включают в себя горизонтально или вертикально вытянутые щели. Признак и преимущество настоящего изобретения заключается в том, что геометрическое расположение этих сечений в сборнике может быть оптимизировано для течения жидкости и перемешивания жидкости.

Пены, которые могут выполнять эти задачи, должны иметь высокую проницаемость для жидкостей. Они также должны демонстрировать достаточное капиллярное действие для удерживания жидкости и они должны быть стойкими к высоко щелочным и коррозионным жидкостям, используемым в качестве сорбентов. Хотя специально разработанные пены могут быть созданы для этой задачи, коммерчески доступная, цветочная удерживающая пена марки AQUAFOAM® обеспечивает легко доступную, относительно недорогую пену, которая удовлетворяет вышеуказанным требованиям.

Фиг.11-15 демонстрируют применение цветочной удерживающей пены марки AQUAFOAM® с 0,5 молярными растворами NaOH в качестве адсорбента. Единственная трубка (1 дюйм в диаметре), вырезанная в брикете восьмидюймовой длины из цветочной удерживающей пены, будет удалять приблизительно 25% СО2, присутствующего в воздухе, который движется через этот брикет с типичной скоростью 30 см в секунду. Поглощение начиналось, как только смачивалась поверхность трубки внутри брикета. Неожиданно это показало отсутствие необходимости непрерывно смачивать поверхность брикета. Наблюдали, что после достижения насыщения по существу постоянное поглощение СО2 поддерживается в течение более чем 16 часов. При этих размерах скорость потока воздуха составляет приблизительно 150 см3/секунду, что дает при 400 ч/млн до 1,7е-4 молей СО2 в секунду или скорость удаления приблизительно 25%. Это означает, что данная система превышает скорость поглощения СО2 гладкой пленкой 0,5 молярного раствора NaOH, т.е. как в случае системы вышеупомянутой заявки с порядковым №11/209962. Однако было установлено, что блок пены для цветоводов, будучи насыщенным раствором гидроксида натрия, может поддерживать характеристики поглощения СО2 вдоль поверхности внутренней трубки, которые сравнимы или лучше, чем характеристики непрерывно обновляемой жидкой пленки, и данное поглощение может поддерживаться в течение часов или дней без подачи дополнительной жидкости.

Таким образом видно, что структура блока пены с прямыми трубчатыми проходами, вырезанными в ней, или формированного в данной форме, может использоваться с сорбентом для захвата СО2. Смачивание поверхностей уменьшается до редкого пропитывания пены. Моменты пропитывания могут разделяться часами или днями.

Не предполагая ограничивать область данного изобретения, считается, что есть две важных составляющих в свойствах пены. Во-первых, капиллярные силы являются такими, что пена легко впитывает жидкость. Поэтому легко удерживать жидкость внутри блока пены. Перепад капиллярного давления, однако, ограничивает максимальную высоту, которую может иметь блок, чтобы гидростатическое давление не получалось достаточно сильным, чтобы затягивать газ в верхней части цилиндра и вносить дополнительный газ.

Второй важный признак заключается в том, что полностью заполненная область пены может легко поддерживать течение жидкости. Такое течение жидкости может быть вызвано гравитацией, флуктуациями плотности в жидкости из-за изменений температуры или изменениями плотности вследствие химических изменений, например, испарения. В любом случае важно, что поддерживается движение жидкости внутри пены вблизи поверхности раздела между газом в проходах и жидкостью в пене. Без такого движения жидкость вблизи поверхности быстро насытилась бы сорбатом и процесс остановился бы. В случае СО2, поглощаемого в растворе NaOH, характерное время насыщения составляет десятки секунд. Тем не менее эксперименты показали, что данный процесс поддерживается с полной силой в течение часов и дней. Это заставляет предположить, что движение жидкости или осмотические изменения в пене замещают обедненную жидкость свежей жидкостью постоянным образом.

Основная концепция заключается в блоке пены с проходами сквозь него, который заполнен жидкостью и контактирует с непрерывным потоком газа через эти проходы. Проходы определяют таким образом, что весь воздух в проходе находится в контакте с поверхностью сорбента и, таким образом, теряет часть или весь СО2.

Признак и преимущество настоящего изобретения заключается в том, что нет необходимости в непрерывном контакте блока пены со свежей жидкостью. Действительно, слишком быстрый поток жидкости, входящий в пену, кажется снижает емкость поглощения материала. Считается, что причина такого изменения состоит в том, что жидкая пленка на внешней стороне пены имеет меньшую поверхность, чем жидкая пленка, которая отодвинута в область пор пены с открытыми порами. Неровная поверхность раздела между воздухом и жидкостью в нескольких первых ячейках внутри матрицы пены увеличивает поверхность, представляемую гладкой жидкой пленкой, которая образуется на внешней части пены, если жидкость быстро пополняется. Эффективное улучшение вследствие такой конструкции остается не полностью охарактеризованным, но дает существенный вклад в емкость поглощения жидкости.

Один признак блока пены заключается в том, что жидкость будет равномерно течь через него, если избыток жидкости присутствует наверху блока, избыток жидкости будет стекать из блока в нижней точке. Поэтому можно формировать блок таким образом, что вся жидкость будет входить в блок на заданной верхней поверхности и покидать его возможно в небольшом участке дна, который находится в контакте со сливной трубой.

Можно либо закрывать пену на ее внешней стороне, либо покрывать ее покрытием, через которое жидкость не может проникать, чтобы предотвращать жидкость оставлять блок. Одно преимущество такого подхода было бы в том, что в системе непрерывной подачи можно сильно увеличить высоту блока, который будет стабилен благодаря одной пене.

Жидкость могла бы добавляться непрерывно или импульсами. Основываясь на современных экспериментах, импульсы могли бы быть на большом расстоянии по времени. Также очевидна возможность полностью насытить блок сорбатом и удалять весь блок в структуре захвата воздуха, и устранить полностью периодическое повторное смачивание блока. В такой конструкции было бы выгодно возвращать жидкость путем разрушения блока и фильтрования обломков блока пены от жидкости. Остатки пены в зависимости от ее состава могут повторно применяться или использоваться в качестве топлива в общей работе установки захвата воздуха. Это показано на фиг.7 и 8.

Хотя данное изобретение описывается в связи с извлечением СО2 из воздуха, изобретение не ограничивается таким образом. Например, данное изобретение также может быть выгодно использовано для удаления СО2 из дымового газа путем направления дымового газа или его части через смоченный блок пены согласно настоящему изобретению. Также данное изобретение может быть выгодно внедрено в HVAC систему для удаления, например, DOC, СО2, СО, NOx и SOx из газов в зданиях с помощью применения подходящих сорбентов.

В еще одном варианте осуществления данного изобретения сложные маршруты скорее, чем прямые воздушные проходы, могут быть созданы, чтобы вызывать турбулентность при перемешивании и, таким образом, обеспечивать более полное удаление нежелательных компонентов в газовом потоке. Также, если желательно, воздух может проходить через множество пенных скрабберов, собранных или последовательных, причем каждый имеет свой собственный сорбент для удаления различных следовых газов из воздуха.

В еще одном объекте данное изобретение обеспечивает подход к поглощению диоксида углерода из потока воздуха, которое может эффективно осуществляться даже слабыми сорбентами и при низких скоростях реакции. Путем смачивания пены, которая имеет вырезанные в ней каналы, таким образом, что внутренняя поверхность пены вблизи этих каналов полностью или частично покрыта слабым сорбентом, можно увеличивать эффективную площадь поверхности сорбента, которая вступает в контакт с потоком газа, относительно пощади поверхности плоской жидкой пленки. Это дает скорость поглощения разбавленного примесного газа на номинальной поверхности пены, которая для слабых сорбентов существенно выше, чем скорость поглощения на плоской жидкой поверхности. Для извлечения газов с низкой концентрацией, которое по сути ограничивается газами, данная технология устраняет необходимость в сильных сорбентах с быстрой скоростью реакции. В результате можно использовать преимущество слабых сорбентов, подобных карбонату натрия, для захвата СО2 из воздуха лучше, чем сильных сорбентов, подобных гидроксиду натрия. Это сильно упрощает последующие этапы возврата сорбента. Далее описываются затрагиваемые принципы и обрисовывается способ и устройство для создания поверхностей влажной пены и для извлечения нагруженного СО2 сорбента из пены. Эти способы могут быть использованы с любым применимым способом возврата сорбента. Они не ограничиваются захватом диоксида углерода из воздуха, но могут быть легко распространены на захват следовых газовых примесей из любого газового потока. Как описывается ниже, подробности исполнения будут зависеть от концентрации следового газа, скорости реакции адсорбции или абсорбции и затрагиваемых скоростей потоков. Также имеет значение, является ли целью способа извлекать весь следовый газ из смеси, чтобы очистить газ, или целью является собрать полезный поток следового газа из смеси, не пытаясь ликвидировать почти все его следы из несущего газа.

В качестве примера блок из полипеноуретановой пены с открытыми порами, смоченный раствором карбоната натрия и с воздушными каналами сквозь него, будет поглощать СО2 из воздуха, дующего сквозь канал. Например, для прямых трубчатых каналов с диаметрами от 1 до 3 см скорость поглощения СО2 на единицу поверхности трубки сильно превышает аналогичную скорость жидких растворов карбоната натрия эквивалентного достоинства. Не желая быть связанным теорией, считается, что данное увеличение происходит благодаря большой, тонко структурированной, внутренней поверхности пены, которая сильно увеличивает эффективную поверхность относительно номинальной поверхности, которая измеряется с помощью геометрических размеров канала и которая, по определению, пренебрегает тонкой структурой пены. При радиусе r цилиндрического канала и его длине L номинальная площадь поверхности определяется как

А=2πrL

Площадь поверхности жидкости, покрывающей поверхности пены, или площадь поверхности маленьких капель, захваченных в пене, конечно намного больше. Действительная контактирующая площадь поверхности зависит от того, насколько тонкая пена, какая доля ее смачивается, от геометрической структуры этих поверхностей и толщины слоя пены вокруг всего, что доступно СО2 из воздуха. Не весь объем пены в равной степени доступен СО2, содержащемуся в воздухе, продуваемом через канал, так как многие из внутренних поверхностей пены могут быть слишком далеко от канала, чтобы реагировать путем газовой диффузии. Газовая диффузия, однако, приблизительно на четыре порядка величины быстрее, чем диффузия в жидкости. Таким образом, достигается существенное проникновение СО2 в пенистый материал.

Также на основе экспериментов, проделанных на данных пенах, показано, что градиенты давления внутри пенных материалов вызывают конвективное течение через много большие объемы пены, чем можно было бы ожидать просто с помощью диффузии. В результате активный объем пены довольно сильно ограничивает минимальное расстояние между макроскопическими каналами, пересекающими матрицу пены. Обратно, размер активного проточного объема, который может быть достигнут, очень велик.

Здесь и в последующих обсуждениях рассматриваются полиуретановые пены и бикарбонат натрия в качестве поглотителя диоксида углерода, который нужно извлекать из окружающего воздуха. Однако представленные здесь концепции не ограничиваются данными выборами растворителей, сорбентов и сорбатов, но могут применяться более широко. Данный подход особенно полезен для частичного излечения газового компонента, который очень разбавлен в несущем газе, но когда полное извлечение не является главной заботой.

В совместно рассматриваемой заявке с порядковым №11/209962 заявитель нашел стратегию для взаимодействия воздуха с покрытыми сорбентом поверхностями. Заявитель показал, что при медленной кинетике реакции, обычной для гидроксидных или карбонатных растворов, поглощающих СО2, следует обеспечивать прямые каналы для ламинарного течения, чтобы максимизировать поглощение СО2 для данных затрат энергии в перепаде давления по собирающей структуре. Если кинетика реакции со стороны жидкости может быть улучшена, более сложные каналы уменьшат ограничения со стороны воздуха, но для медленной реакционной кинетики прямые каналы с гладкими поверхностями наиболее эффективны. Поэтому заявитель выявил поверхности, полученные путем формирования каналов сквозь пену, вдоль которых воздух может двигаться над кусками пены или сквозь более или менее прямые каналы, которые пересекают пену. В случае, описанном в ранней предварительной заявке на патент США с порядковым №60/649341, поток воздуха создает граничный слой вдоль поверхности пены, сквозь который СО2 может диффундировать из объема газа к поверхности пены. Оттуда СО2 может мигрировать дальше, пока он не достигнет границы газ-жидкость, где он будет поглощаться в жидкости. Для каналов с характерной шириной порядка сантиметра константа диффузии в воздухе будет ограничивать поток к стенке канала до величины 10-4 моль м-2 с-1.

В обсуждаемых здесь конструкциях проточных каналов и для сильных щелочных сорбентов, подобных 1 молярному NaOH, ограничения со стороны жидкости для поглощения СО2 становятся подобными ограничениям со стороны газа. Таким образом, обычно невозможно превысить эти скорости поглощения для потоков воздуха над жидкими поверхностями NaOH. Снижая ограничения со стороны воздуха, например, уменьшая граничный слой, что может достигаться либо путем сужения ширины канала, либо путем создания турбулентности, которая уменьшает толщину граничного слоя, наталкиваются на ограничения поглощения со стороны жидкости. С другой стороны, снижение ограничений со стороны жидкости, например, путем увеличения эффективной площади поверхности не сильно изменяет скорость поглощения, если также не снижаются ограничения со стороны воздуха.

Для слабого щелочного сорбента, подобного карбонату натрия, ситуация совершенно иная, потому что ограничения со стороны жидкости жестко ограничивают скорость поглощения над жидкой поверхностью. Ограничения со стороны воздуха в данном случае являются незначительными. В результате измеряемые скорости поглощения имеют порядок величины 10-6 моль м-2 с-1.

Для слабого сорбента, подобного раствору карбоната натрия, для которого скорость поглощения ограничивается со стороны жидкости, эффективное увеличение площади поверхности жидкости имеет очень положительный эффект на общую производительность. Эксперименты заявителя со смоченной карбонатом пеной привели к скоростям поглощения СО2 приблизительно 2×10-4 моль м-2 с-1. Скорости поглощения с NaOH были немного выше этих, но они не показывали аналогичного улучшения по сравнению со скоростями поглощения над плоскими жидкими поверхностями. Не желая быть связанным теорией, заявитель предполагает, что разница между плоскими поверхностями и поверхностями пены возникает из того факта, что поглощение NaOH фактически завершается в тонком слое вблизи поверхности трубки и что смоченные поверхности пены, расположенные глубже в пене, не способны участвовать в поглощении, так как поглощение уже полное. Однако, даже если путем создания высокой степени турбулентности в воздухе будет создан более тонкий граничный слой со стороны воздуха, и это увеличит поток СО2 в пену, соответствующий коэффициент не будет таким большим, как для карбоната, так как ограничения со стороны воздуха все еще остаются, но на этот раз из-за добавления газовой диффузии внутри пены. Создавая быстрые газовые потоки внутри пены, можно было бы преодолевать это ограничение, но только ценой высокого расхода энергии. Для пен получать подобные усиливающие факторы с растворами гидроксида натрия потребует большого отношения внутренней поверхности к номинальной поверхности внутри короткого расстояния от номинальной поверхности. Это трудно, так как меньшие поры имеют тенденцию заполняться жидкостью и, таким образом, не увеличивают доступную площадь поверхности.

Суммируя, объяснение наблюдаемого эффекта вероятно следующее: Смоченная пена обеспечивает определенное количество смоченной площади на единицу объема пены. Если принимают, что типичный размер пор задается d и занимает объем d3, то типичная площадь, доступная на пору, будет αd2, где α представляет собой геометрический фактор, который можно принимать обычно порядка 1. Смоченная площадь поверхности, доступная на единицу объема пены, таким образом, задается отношением γ=α/d. Следовательно, чем тоньше размер пор, тем больше доступная площадь поверхности, по меньшей мере, пока геометрический фактор α может оставаться постоянным. Заметим, однако, что если поры полностью заполнены, что, вероятно, случается для небольших пор в пене, α стремится к нулю. Глубина, до которой доступные поры могут взаимодействовать с потоком СО2, который контактирует с внешней поверхностью пены, зависит от скорости поглощения. Вкратце, считая что воздух еще остается в порах, поток СО2 внутрь ограничивается скоростью диффузии и, чтобы поддерживать поток 10-4 моль м-2 с-1, толщина ограничивается величиной

F=ρCO2 D/λ

Здесь F обозначает поток диоксида углерода через поверхность при F=2×10-4 моль м-2 с-1, ρCO2=0,015 моль м-3 обозначает окружающую плотность СО2, D=1,4×10-5 м-2 с-1 представляет собой константу диффузии СО2 в воздухе и λ обозначает толщину поглощающего слоя пены. Не желая быть связанными теорией, заявители оценивают, что активный слой пены в этом случае имеет толщину λ=1 мм. Эксперименты позволяют предположить, что эффективная толщина существенно больше этой, предполагая, что механизм транспорта в пене не полностью зависит от молекулярной диффузии.

Вероятно, что неровность поверхности на границе между каналом и пеной создает небольшие флуктуации давления, которые в свою очередь способствуют потоку газа в пену и из нее со скоростями, превышающими скорости молекулярной диффузии. Если предположить, что это имеет место, то неровность поверхности является важным параметром разработки. Эксперименты показали, что флуктуации давления могут приводить к использованию нескольких сантиметров вокруг полудюймового канала.

Эксперименты заявителя показали, что можно получать существенное увеличение скорости поглощения СО2 для слабых сорбентов путем смачивания полиуретановых пен одно- или полумолярными растворами карбоната натрия, и позволяя карбонату действовать в качестве поглотителя СО2. Скорости поглощения оптимизировали, предполагая, что тело пены взаимодействует с жидкостью посредством погружения куска пены в жидкость, либо позволяя жидкости стекать, либо выдавливая жидкость из эластичной пены путем ее мягкого сжатия.

В противоположность экспериментам, выполненным с AQUAFOAM®, как описано выше, которая является очень гидрофильной фенольной пеной, которая легко удерживает жидкость и, таким образом, имеет поры, полностью заполненные жидкостью, полиуретановые пены были по существу лишены от 80 до 90% объема жидкости, которую они содержали в момент погружения. В противоположность экспериментам на фенольных пенах (AQUAFOAM®), в экспериментах с полиуретановой пеной длительность поглощения была сильно снижена от дней или недель до десятков минут. В свою очередь скорость поглощения была сильно увеличена для слабого сорбента, подобного полумолярному раствору карбоната натрия. Критическая разница между этими двумя экспериментами заключается в том, что в первых экспериментах пена заполнена жидкостью, тогда как в последних объем пены главным образом заполнен газом. Периодическое смачивание блока полиуретановой пены во время эксперимента, которое заполняет пространство пор жидкостью, приводит к немедленному уменьшению поглощения СО2, которое восстанавливается только после того, как уровень жидкости, содержащейся в пене, надлежащим образом понизится.

Хотя поглощение СО2 раствором карбоната сильно увеличивается, скорость испарения воды по существу не меняется. Испарение воды будет происходить только с поверхности стенки канала, пространство пор внутри системы эффективно насыщено парами волы и, таким образом, не участвует в испарении. Таким образом, по сравнению с системами, которые используют плоские жидкие поверхности, скорость потери воды относительно скорости поглощения СО2 сильно уменьшается.

Роль гидрофильности относительно гидрофобности и относительно смешанных поверхностей в данный момент не полностью понятна. Каждая имеет преимущества и недостатки. Гидрофобность регулирует количество жидкости, удерживаемой в пене, и легкость, с которой эта жидкость может быть равномерно нанесена. Таким образом, считается, что гидрофильная фенольная пена с немного большими чем обычно размерами пор может объединять прекрасные смачивающие свойства с надлежащим низким уровнем удерживания воды. Наиболее доступные коммерчески фенольные пены разработаны для удерживания воды и, таким образом, плохо подходят к данному применению.

Некоторые пены, которые исследовал заявитель, представляют собой твердые пены, которые будут крошиться и механически разрушаться, если подвергаются существенному сжатию. Другие пены очень эластичные и поэтому могут "выдавливаться". Твердые пены могут только полностью наполняться жидкостью. Чтобы поддерживать необходимый уровень насыщения, надо позволять таким пенам стекать. С другой стороны, можно вытеснять жидкость из такой пены, подавая газ, подобный воздуху, под давлением в матрицу пены.

Неравномерность режимов течения, скоростей стока и высыхания может затруднять применение этих пен. В случае мягких, эластичных пен можно двигать жидкость внутрь пены и из нее путем сжатия матрицы пены. В случае твердых пен вращение пен будет помогать равномерному распределению жидкости по объему пены.

Таким образом, другой объект данного изобретения касается нанесения и извлечения жидкости из структур мягких и эластичных пен, а также из пен, которые не могут быть сжаты без повреждения структуры пены.

Наиболее простым подходом к смачиванию пены будет нанесение жидкости на верхнюю часть и разрешение ей стекать под действием гравитации. Пены с особенно большими порами или сетчатые пены, которые легко дренируются, являются подходящими для данного подхода. Если смачивание пены осуществляется путем течения жидкостей и стока на основе гравитации, то медленное вращение пены помогает получать равномерное жидкое покрытие внутри пены. Направление оси вращения должно иметь составляющую в горизонтальном направлении, так чтобы вращение не изменяло направление течения внутри пены, как оно изменяет выравнивание пены в направлении гравитации. Скорости вращения подбирают для свойств пены и течения жидкости так, что объем жидкости, но не вся, в момент вращения может течь ко дну объема пены. Путем надлежащего формования пены можно даже переносить жидкость в процессе вращения куска пены. В качестве примера пена может быть сформирована в закрытую спиральную форму 200, как показано на фиг.14(а), и медленно вращаться вокруг свой оси, причем ее край или периферия 202 погружена в поддон или отстойник 204, содержащий жидкий сорбент 206. Как и ранее, каналы 208 могут быть образованы сквозь пену, чтобы позволять проход воздуха. Альтернативно пена может быть сформирована в открытую спиральную форму 210, как показано на фиг.14(b), и медленно вращаться, причем ее периферия находится в поддоне или отстойнике 214, содержащем жидкий сорбент. Также, если желательно, конец центральной оси спирали пены может быть закреплен в лотке 216 сбора сорбента, который вращается со спиралью пены. Вращение в данном случае постепенно сдвигает жидкость от края данной формы к ее центру, где она может извлекаться из пены.

В пенах, которые могут эластично сжиматься, можно обеспечивать смешивание жидкости путем движения жидкости при сжатии и релаксации пены. Согласно фиг.15(а)-15(с), чтобы двигать жидкость через структуру пены, внешнее давление может прилагаться с помощью вращающихся цилиндров 42 к поверхности пены 44 или с помощью сжатия блоков пены между плоскими пластинами. Вращающиеся цилиндры 42 могут быть гладкими цилиндрическими поверхностями, которые катятся по обеим сторонам пены. Вращающиеся цилиндры толкают внешние поверхности пены друг к другу, и это заставляет жидкость течь и перемешиваться через объем. Альтернативно можно использовать один вращающийся цилиндр на одной стороне и твердую поверхность на обратной стороне пены, удерживающую пену на месте. Такое расположение будет особенно удобно для относительно тонких пен, когда дополнительная стоимость второго вращающегося цилиндра и сопутствующих структурных усложнений не будут оправдываться.

Вместо гладких поверхностей поверхности вращающихся цилиндров могут быть структурированы и сформированы так, чтобы увеличивать движение жидкости в пене путем изменения локальной степени сжатия. Согласно фиг.16(а)-16(b) необязательные возможности включают в себя простое рифление 46 гребнями, которые расположены вдоль оси цилиндра. Альтернативно можно рассматривать гребни, которые расположены по окружности вокруг цилиндров, или поверхности с ямками и выступами. С любыми из этих структурированных поверхностей будет полезно подгонять поверхности противоположных цилиндров (или формы структурированных стенок) так, чтобы оптимизировать потоки жидкости. Необходимо уделять внимание максимизации изменения объема в пене при минимизации сдвиговых нагрузок в пене.

Конкретное исполнение, которое обсуждается здесь с целью иллюстрации, будет представлять собой матрицу пены, прямоугольную по форме, с большой шириной и высотой и относительно малой толщиной, в качестве примера рассмотрим блок пены, 2 метра высотой, 1 метр шириной и 0,3 м толщиной. Узкие трубчатые каналы проходят сквозь данный блок в 0,3 м толщине блока. Воздух будет проходить сквозь пену в направлении каналов, пересекая пену в направлении ее наименьшего размера. Жидкость может наноситься на две его стороны или на верхнюю часть, и вращающиеся цилиндры охватывают прямоугольные грани 2 м высотой и 1 метр шириной. Вращающее действие сдавливает жидкость на месте, сдвиг вниз с высокой степенью сжатия может использоваться для выдавливания жидкости вниз и ее стока со дна блока.

Вращающиеся цилиндры двигаются вверх и вниз по сторонам пены, и они могут двигаться внутрь или наружу, изменяя сжатие пены. Ход вверх с меньшим сжатием может быть использован для установления равномерного заполнения жидкостью по брикету.

Жидкость может наноситься на верхнюю часть брикета и проталкиваться вниз цилиндрами. Часть жидкости будет проталкиваться вниз, и в зависимости от зазора между вращающимися цилиндрами определенное количество жидкости остается позади в матрице пены. Если высота пены не слишком велика, вся жидкость может наноситься на верхнюю часть и проталкиваться вниз ко дну. Альтернативно можно распылять жидкость на стороны пены впереди вращающихся цилиндров. Если сжатие установлено высоким, цилиндры могут использоваться для выдавливания жидкости, которая либо захватывается непосредственно перед цилиндрами, когда она выталкивается по сторонам цилиндров, либо, если скорость вращающихся цилиндров достаточно низкая, жидкость будет проталкиваться на дно слоя пены, где она будет извлекаться и собираться. Таким образом, можно удалять жидкость из слоя либо путем введения дополнительной несущей жидкости, либо только выдавливая жидкость из пены. Во втором случае свежая жидкость наносится на пену и с меньшим уровнем сжатия равномерно распределяется по объему слоя пены.

Альтернативой вращающимся цилиндрам, как показано на фиг.17(а)-17(с), будут противоположные плоские пластины 48, сдавливающие всю область пены 50. Это будет особенно хорошо для расположений, в которых поток воздуха направлен в вертикальном направлении, и сжатие пены используется, чтобы сдавливать жидкость внутрь и наружу из пены параллельно направлению потока воздуха, которое обычно представляет собой наименьший размер слоя пены. Также можно поворачивать слой пены перед сдавливанием и перемещать его из вертикального положения в горизонтальное положение.

Наконец, можно также двигать слои сквозь вращающиеся цилиндры и устанавливать цилиндры в фиксированном положении.

Конкретное исполнение, где пена движется скорее, чем вращающие цилиндры, будет представлять собой конструкцию, где пена движется в виде непрерывной петли, подобно ремню, поверх вращающихся цилиндров, которые насыщают и сдавливают пену, пока пена движется в бесконечной петле. Эти петли могут быть расположены разными способами, в частности можно направлять петлю вертикально вверх и вниз или направлять ее горизонтально.

Таким образом, разбавленный газ может собираться из газового потока посредством поглощения интересующего соединения в жидкости, которая вводится в пену. Количество присутствующей жидкости выбирают так, что газовый поток сквозь пену встречает небольшое препятствие, внутренность объема пор заполнена газом и пространство заполненных газом пор взаимосвязано так, что делается возможным перенос СО2 посредством диффузии или других средств из одной поры в следующие, пока он не поглотится.

Для потоков, ограниченных со стороны воздуха, каналы являются идеально прямыми, но эффективная скорость миграции поглощаемого газа в структуре пены может быть усилена путем создания флуктуаций давления в области потока.

Таким образом видно, что настоящее изобретение обеспечивает новую и недорогую систему для извлечения газов из воздуха. Признак и преимущество настоящего изобретения заключается в существенном снижении стоимости системы благодаря использованию недорогой пены для обменника воздух/сорбент. Пена существенно снижает затраты тем, что она может использоваться и затем выбрасываться. Например, пена может удаляться и разрушаться с возвратом сорбента, и эта пена может выбрасываться или сжигаться по ее энергетическому содержанию.

Реферат

Изобретение может быть использовано при очистке воздуха. Устройство для поглощения следового CO2 из атмосферного воздуха включает один или несколько элементов, изготовленных их вспененного материала с открытыми и/или сетчатыми порами. Вспененный материал содержит открытые проходы для CO2, покрытые твердым сорбентом, и/или множество элементов вспененного материала могут быть расположены в отдалении друг от друга, образуя открытые проходы для СО2, покрытые твердым сорбентом. Способ усиления контакта между следовым СО2 в потоке атмосферного воздуха и твердым сорбентом включает создание покрытых сорбентом поверхностей в вспененном материале с открытыми и/или сетчатыми порами и прохождение потока газа вдоль маршрутов с низким сопротивлением, пересекающих вспененный материал. При этом вспененный материал заполнен преимущественно воздухом. По меньшей мере, часть воздушных объемов внутри пор вспененного материала взаимосвязаны друг с другом и связаны с газовым потоком в каналах, проходящих сквозь вспененный материал. Изобретение позволяет улучшить контакт между сорбентом и протекающим воздухом. 5 н. и 3 з.п. ф-лы, 17 ил.

Формула

(a) дополнительно включающее конструктивную опору для удерживания элементов из вспененного материала на месте, где конструктивная опора является внешней или внутренней по отношению к элементам из вспененного материала;

(b) где макроскопические поверхности вспененного материала, не используемые для воздушного контакта, герметизированы, по меньшей мере, частично, и, возможно, где поверхности вспененного материала, не используемые для воздушного контакта, разрушены, чтобы закрыть открытые поры и тем самым создать непроницаемые защитные поверхности, и

(с) где внутренние проходы сквозь вспененный материал расположены таким образом, чтобы позволять воздуху течь в основном по прямой линии, так что поток воздуха сохраняет, по существу, ламинарное течение.

(а) в котором поток газа течет через проточные каналы, образованные в вспененном материале, где проточные каналы преимущественно являются цилиндрическими или имеют стенки сложной формы, создающие сложные потоки для снижения толщины граничного слоя между упомянутым потоком и стенками упомянутых проточных каналов;

(b) включающий стадию варьирования потока несущего газа в вспененном материале, чтобы усиливать транспорт поглощаемого газа в структуру вспененного материала;

(c) в котором сорбент содержит частицы, прилипающие к структуре вспененного материала;

(d) в котором сорбент содержит твердые частицы, фиксированные в матрице вспененного материала;

(e) где вспененный материал предпочтительно имеет размер пор от 0,1 до 1 мм.

(a) в котором сорбент содержит твердые частицы сорбента, высушенные на вспененном материале;

(b) в котором вспененный материал пересекается прямыми каналами, которые предпочтительно являются цилиндрическими;

(c) в котором каналы имеют стенки сложной формы, создающие сложные потоки для уменьшения толщины граничного слоя между вспененным материалом и каналами;

(d) в котором частицы сорбента прилеплены к пористой структуре вспененного материала или зафиксированы в нем;

(е) в котором сорбент захватывается in situ в процессе образования вспененного материала; и

(f) в котором размер пор составляет от 0,1 до 1 мм.

Комментарии