Электронный блок управления энергопитанием электролизёров - RU2791286C1

Код документа: RU2791286C1

Чертежи

Описание

Заявляемое изобретение относится к области электротехники и может быть использовано в установках, в том числе теплоэнергетических, генераторах водорода, содержащих, по меньшей мере, один электролизер, принцип действия которого основан на электролитическом разложении воды на кислород и водород.

Из предшествующего уровня техники известно устройство управления электролизерами, включающее блоки измерения тока серии и напряжения, подключенные ко входам вычислительного устройства, блок сравнения, задатчики уровня, при этом вычислительное устройство содержит соединенные между собой внутренней шиной, блок вычисления приведенного напряжения, блок вычисления производной приведенного напряжения, драйвер) локальной вычислительной сети, блок анализа нештатных ситуаций, блок сопровождения регламентных операций, блок сопровождения обработки и последовательный порт, связанный через шину управления, организованную по стандарту интерфейса RS-485, с блоком индикации, клавиатурой ввода данных, внешними устройствами и датчиками. Введен блок системы внутреннего питания, к которому одним из выходов подключен блок автоматического включения резерва. Блок измерения напряжения содержит блок нормирования аналогового сигнала, вход которого подключен к анодной и катодной) ошиновкам и параллельно ко входам блока независимой сигнализации анодного эффекта, а его выход - ко входу блока аналого-цифрового преобразования, выход которого связан с блоком вычисления приведенного напряжения, при этом блок независимой сигнализации анодного эффекта включает блок нормирования аналогового сигнала, входы которого являются входами блока, к которым также подключен блок формирования напряжения питания для контура внутреннего питания блока, выход блока нормирования аналогового сигнала подключен к блоку аналого-цифрового преобразования, выход которого подключен к одному из входов блока сравнения, а выход блока сравнения является выходом блока. Блок измерения тока серии подключен через адаптер к драйверу локальной вычислительной сети. Блок аналого-цифрового преобразования, силовой выход блока сопровождения анодных эффектов подключены к соответствующим блокам через гальванические развязки. Локальная вычислительная сеть организована по стандарту ArcNet, при этом адаптер подключен к упомянутой сети через гальванически развязанный конвертер, внешние устройства и датчики подключены к шине управления через гальванически развязанный преобразователь скорости передачи данных интерфейса RS-485 (патент № 2189403 на изобретение «Способ управления электролизерами для получения алюминия и устройство для его осуществления», дата подачи 05.12.2000 г., опубл. 20.09.2002 г.).

Известно устройство управления электролизерами, включающее множество сенсоров, соединенных с модулями предварительной обработки данных, предпочтительно представляющий собой микропроцессорный модуль, при этом каждый отдельный сенсорный модуль (содержащий один или несколько сенсорных устройств и модуль предварительной обработки) может поддерживать связь непосредственно с центральным серверным модулем, причем предпочтительным является наличие на одной сенсорной панели отдельных сенсоров, передающих данные в имеющийся на этой панели единственный главный контроллер, который может передавать все данные от панели в центральный серверный модуль, для связи с которым используют беспроводную связь (например, Wi-Fi), при этом в главном контроллере также могут быть расположены другие детали совместно используемых схем сенсоров, например, регуляторы напряжения, а информация от каждого электролизера может быть передана в центральное вычислительное устройство, где эта информация отображается (патент № 2641289 на изобретение «Усовершенствованная система измерения и управления электрическим током для цехов электролиза», дата подачи 26.08.2013 г., дата публикации заявки 20.10.2016 г., заявка РСТ AU 2013/000948 (26.08.2013).

Наиболее близким техническим решением является устройство автоматического управления процессом электролиза воды для получения водорода и кислорода, содержащее блок питания, соединенный с электролизером, датчик давления, датчик тока и блок управления, содержащий входной дифференциальный каскад, блок защиты, генератор пилообразных импульсов и нуль-орган, а устройство дополнительно содержит датчик температуры, электронный шунт и электронный вентиль, при этом датчик тока соединен с анодами входного дифференциального каскада и блока защиты, третий вход блока защиты соединен с выходом нуль-органа, входы которого соединены с генератором пилообразных импульсов и входным дифференциальным каскадом, четвертый вход блока защиты соединен с датчиком температуры, а пятый - с датчиком давления, первый и второй выходы блока защиты соединены с входами электронного шунта, третий и четвертый выходы блока защиты соединены с входами управляющего вентиля, шунт делит пластины электролизера в отношении n/N = 0,2 - 0,5, а управляющий вентиль подключен к одной из крайних пластин электролизера (заявка № 94032957 на изобретение «Устройство автоматического управления процессом электролиза воды для получения водорода и кислорода», дата подачи 07.09.1994 г., дата публикации заявки № 20.08.1997 г.).

Недостатки известных решений связаны с высоким влиянием колебаний и помех, в том числе, от внешних сетей, негативно влияющих на точность и качество электрического тока и не позволяющих эффективно его стабилизировать. В результате происходит снижение эффективности как самого электронного блока управления, так и КПД присоединенных к нему электролизеров, в которых электрохимический процесс получения водорода и кислорода из воды не позволяет достигнуть заданных параметров.

Техническим результатом, на достижение которого направлено предлагаемое к защите изобретение, является улучшение точности электрического тока, качества энергопитания, снижение помех от внешнего источника электроэнергии, повышение КПД электролизеров.

Указанный результат достигается тем, что электронный блок управления энергопитанием электролизеров, включающий датчик тока, датчик температуры, блок управления, блок защиты, генератор импульсов, контроллер, согласно изобретению выполнен в виде модуля, подключаемого к однофазной или трехфазной внешней системе энергоснабжения и содержащего силовую плату и блок управления в виде системной платы управления, связанных между собой посредством гальванического изолятора и оснащенных независимыми внутренними блоками электропитания, при этом в зависимости от используемой системы энергоснабжения через силовую плату организовано соответствующее количество независимых каналов энергопитания электролизеров, причем каждый из каналов содержит последовательно связанные между собой помехоподавляющий входной фильтр, измерительный блок, присоединяемый через общий для всех каналов конвертор в виде диодного моста с емкостными накопителями, число которых соответствует количеству каналов, к общему DC-фильтру, к которому подключены генераторы импульсов в виде ШИМ-блоков каждого из каналов, причем каждый ШИМ-блок связан с, по меньшей мере, одним электролизером и через гальванический изолятор независимо управляется центральным процессором системной платы управления, к которой также подключены система управления вентиляторами, сетевые интерфейсы, в том числе RJ-45 Industrial Ethernet, Modbus TCP, обеспечивающий функционирование электронного блока и связанный с внешней автоматизированной системой управления, и RS-485 Configuration, отвечающий за конфигурирование программного обеспечения и последующую диагностику работы электронного блока, при этом измерительный блок, ШИМ-блок и DC-фильтр оснащены датчиками напряжения и тока, каждый их которых имеет собственный преобразователь сигнала, через который поступающая информация передается в центральный контроллер, управляющий по адресной шине аналоговым демультиплексором, связанным с аналогово-цифровым преобразователем, и через гальванический изолятор соединенным с системной платой управления, при этом датчики тока, установленные в DC-фильтре, основаны на эффекте Холла.

Системная плата обеспечивает взаимодействие электронного блока управления с внешними устройствами и осуществляет контроль за состоянием всех узлов электронного блока и работой электролизеров с возможностью математического расчета эффективности работы всей установки и КПД электролизеров.

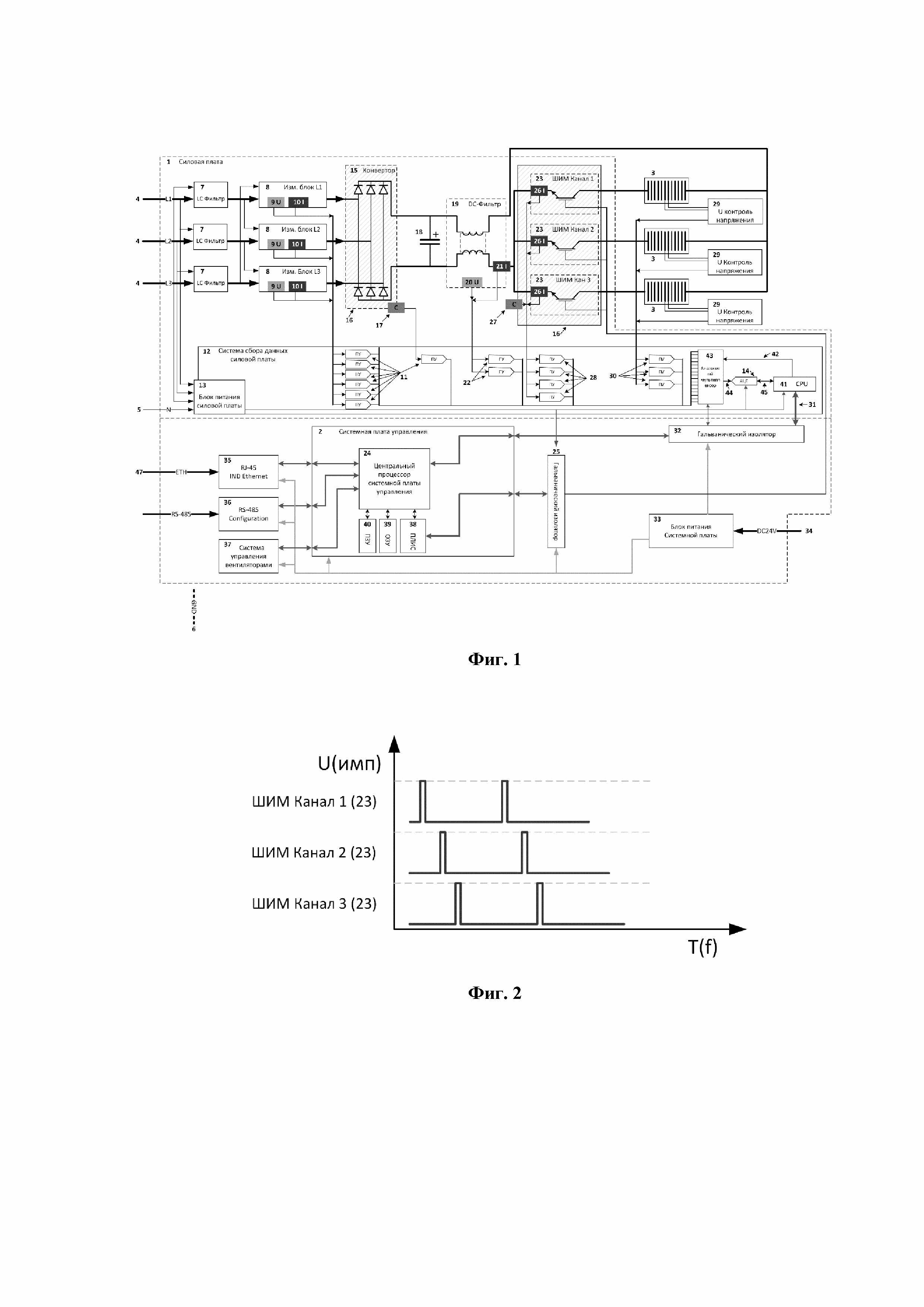

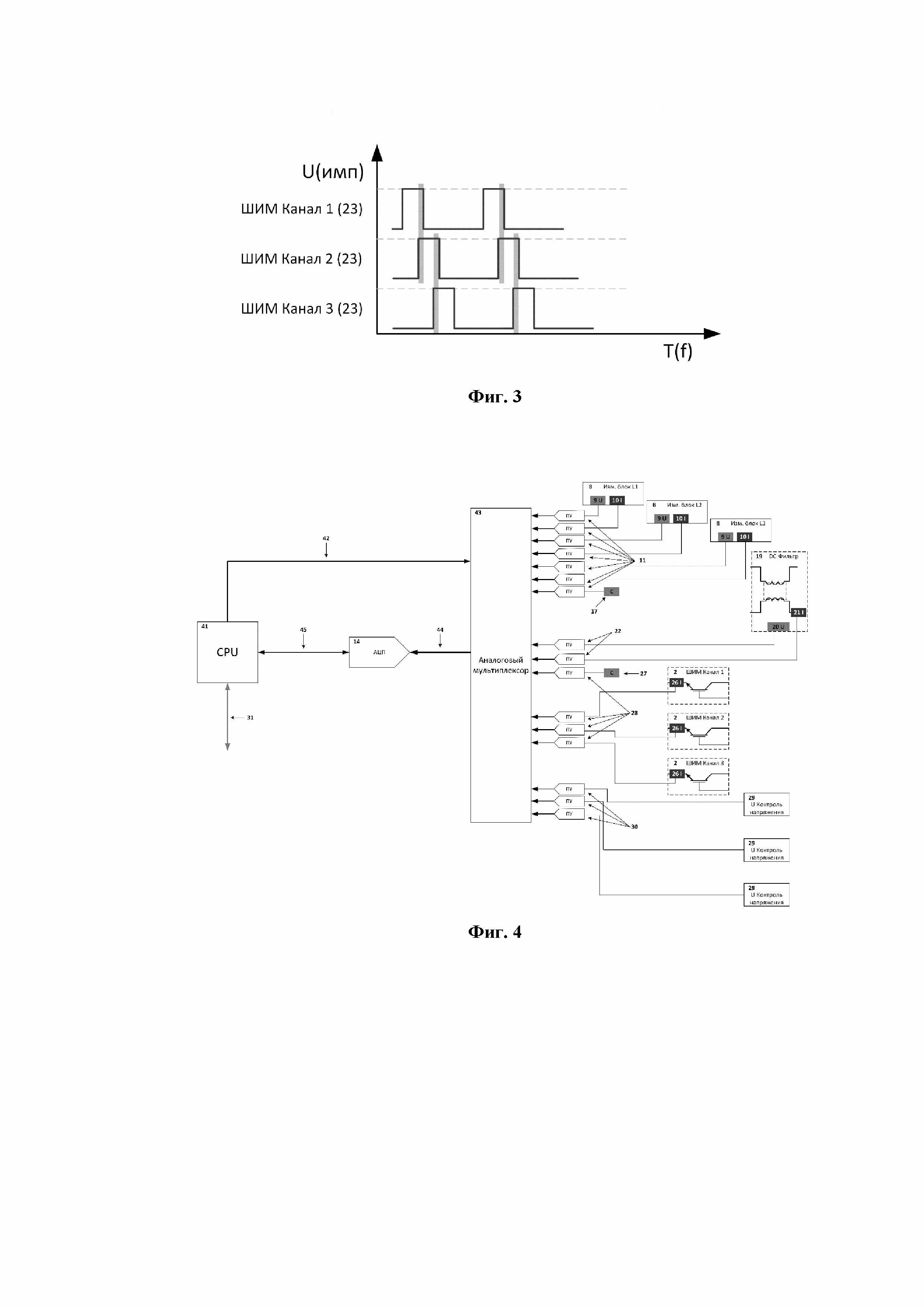

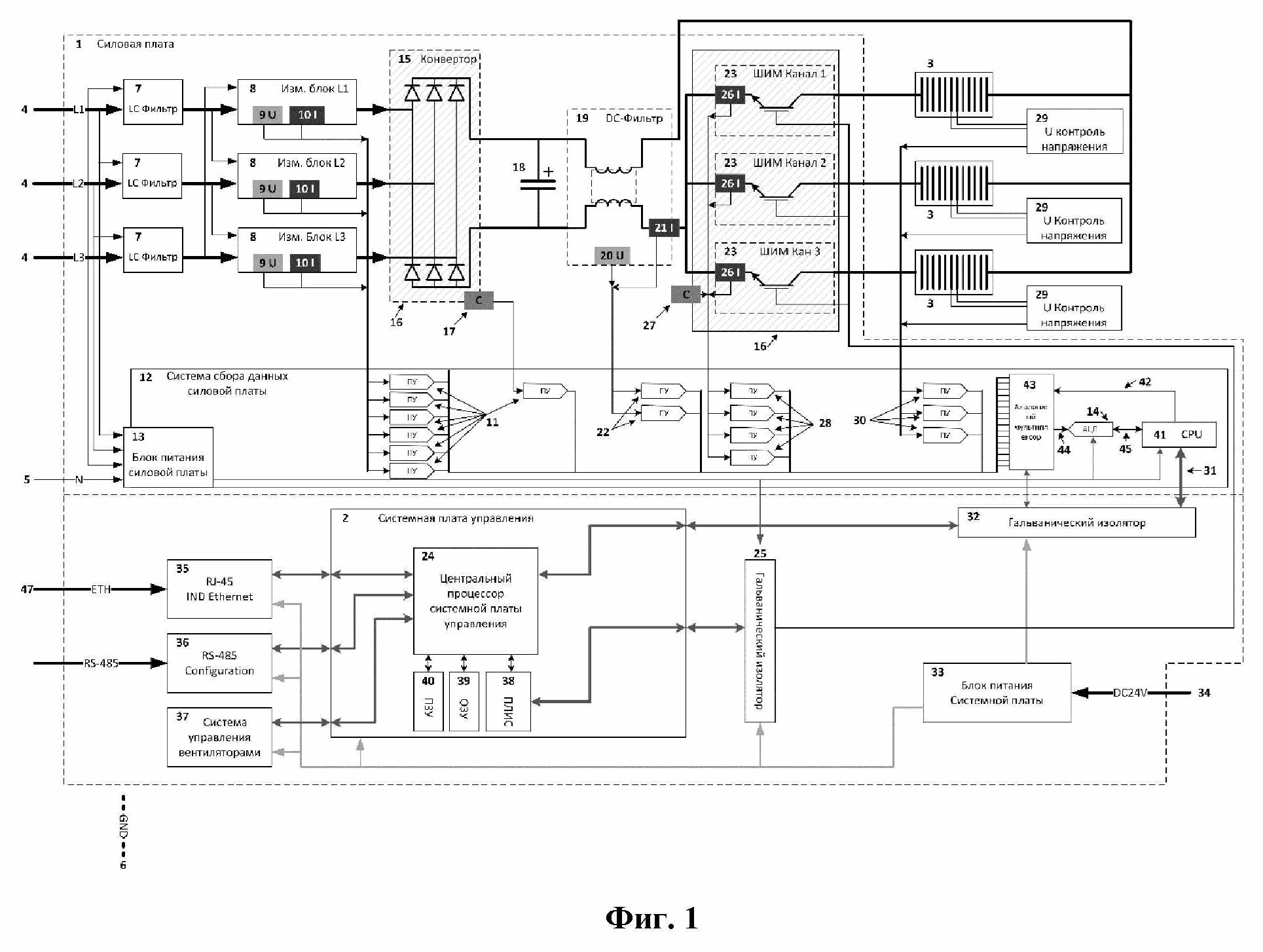

Изобретение поясняется чертежами, где

Фиг. 1 – общая блок-схема электронного блока управления энергопитанием электролизеров;

Фиг. 2 – график импульсов ШИМ;

Фиг. 3 – график накладываемых импульсов ШИМ;

Фиг. 4 - функциональная схема системы сбора данных силовой платы электронного блока управления энергопитанием электролизеров.

Заявляемый электронный блок управления (ЭБУ) энергопитанием электролизеров, входящих в состав установки, например, отопительной, представляет собой модульную конструкцию и выполнен с возможностью подключения как к однофазной, так и трехфазной внешней сети энергоснабжения. При этом однофазную систему энергоснабжения применяют для маломощных установок, содержащих один или два электролизера. Трехфазную систему подключения используют на более мощных установках, в которых установлено более двух электролизеров. При подключении трехфазной сети внутреннее напряжение ЭБУ должно составлять 510-550 вольт.

Электронный блок управления содержит электронные платы: силовую плату 1 и блок управления в виде системной платы управления 2. В зависимости от применяемой системы энергоснабжения, однофазной или трехфазной, через силовую плату 1 организовано соответствующее количество независимых каналов энергоснабжения, обеспечивающих энергопитание электролизеров 3.

Системная плата управления 2 обеспечивает взаимодействие с внешними устройствами/системами управления, осуществляет контроль за состоянием всех узлов ЭБУ и работой электролизеров, а также математически вычисляет эффективность работы всей установки.

Фазы внешних электросетей подключены к входным линиям 4 (L1, L2, L3) ЭБУ через автоматический выключатель (на чертеже не показан), рассчитанный на силу тока 65А и более. Автоматический выключатель предназначен для защиты электрической цепи от перегрузки и токов короткого замыкания. Главным отличием автоматического выключателя является возможность его многократного использования и стабильность заданного порогового значения срабатывания, а также защита внешней сети.

Помимо этого, для правильной работы электронного блока предусмотрены нулевой провод 5 (N), служащий для питания однофазных электроприемников в виде внутренних блоков питания электронного блока и соединенный с заземленной нейтралью трансформатора на электроподстанции, и провод заземления 6 (GND), предназначенный для защиты человека от поражения электрическим током в процессе эксплуатации электронного блока управления энергопитанием электролизеров и установки в целом.

На входе каждой фазы, являющейся началом канала(-ов) энергоснабжения, установлен помехоподавляющий входной фильтр 7 (LC-фильтр), обеспечивающий защиту силовой платы 1 от перенапряжения и скачков напряжения, возникающих во внешней сети. Использование входного фильтра позволяет устранить внесённые помехи и снизить их амплитуды напряжения до приемлемого уровня, а также подавить гармонические составляющие, что способствует улучшению энергопитания электролизеров.

К каждому из фильтров 7 присоединен измерительный блок 8, в котором установлены бесконтактные датчики измерения фазного напряжения 9 (датчики U) и датчики фазного тока 10 (датчики I). Датчики напряжения 9 представляют собой измерительные трансформаторы с коэффициентом трансформации 1:1, предназначенные для масштабирования контролируемых электрических параметров до значений, удобных для измерения, а также гальванической изоляции измерительных цепей от фазного напряжения. Каждый измерительный датчик напряжения 9 через ограничительный резистор (на чертеже не показан) одной стороной подключен к фазам внешних электросетей, другой – к собственному преобразователю уровня 11 (ПУ), собранному на основе операционных усилителей (ОУ) и размещенному в системе сбора данных 12 силовой платы 1. В систему сбора данных 12 через собственный блок питания 13 силовой платы 1 от внешних электросетей поступает отдельное питание, что является необходимым для более стабильного электропитания измерительных схем.

Операционный усилитель - усилитель постоянного тока с дифференциальным входом и, как правило, единственным выходом, имеет высокий коэффициент усиления и является универсальным блоком с характеристиками, близкими к идеальным. Благодаря высокому коэффициенту усиления, ОУ полностью определяет коэффициент усиления/передачи полученной схемы. Такая схема подключения работает по принципу падения напряжения, т.е. не зависит от напряжения на концах всей цепи, что, соответственно, положительно влияет на качество и точность измерения электрических величин силовой платы.

Датчики напряжения 9 в измерительных блоках 8 контролируют входное напряжение, его величину, искажение напряжения между фазами, наличие или отсутствие в работе всех фаз. В случае скачка, или падения напряжения, или его отсутствия на одной из фаз, ЭБУ прекратит работу или продолжит ее на минимальной мощности, что, в свою очередь, позволит функционировать установке, но также на минимальной мощности. Опрос данных датчиков системной платой управления 2 происходит с частотой, как минимум 100 Гц.

Датчик тока 10 в измерительных блоках 8 контролирует входной ток и его наличие на фазах. Так, например, если напряжение есть на всех фазах, но на одной из них отсутствует ток, то это может свидетельствовать о внутренней поломке ЭБУ.

Опрос датчиков тока также осуществляется системной платой управления 2 с частотой, как минимум 100 Гц.

Датчик тока 10 измеряет фазный ток, который также через собственный преобразователь уровня (ПУ) 11, предназначенный для коммутации электрических цепей, обрабатывает полученный сигнал, содержащий в себе информацию о величине проходящего тока. Данная информация передается в систему сбора данных 12.

Все используемые преобразователи уровня (ПУ) выполняют присущую им функцию – преобразуют входной аналоговый сигнал, поступающий со всех датчиков, в нормированный аналоговый сигнал, читаемый АЦП 14, встроенный в систему сбора данных 12. Сигналы, поступающие на разные ПУ, могут отличаться друг от друга в зависимости от параметров сигналов, направляемых с конкретного датчика.

Переменное напряжение с входных LC-фильтров 7 через измерительный блок 8 поступает в конвертор 15, основой которого служит трехфазный диодный мост с цепями защиты. Диодный мост, собранный на общей подложке, что позволяет экономить место в силовом блоке, отличается от других источников электропитания высоким уровнем КПД, достигающим в некоторых случаях 95%. Напряжение поступает на предназначенный для него емкостной накопитель трехфазного диодного моста. С помощью такой электрической схемы переменный ток преобразуется в постоянный. Диодный мост размещен на радиаторе охлаждения 16. С помощью датчика температуры 17 осуществляется контроль за температурой диодного моста и радиатора. Конвертор 15 связан с конденсатором 18. Поскольку емкость конденсатора большая, то для ограничения тока заряда он снабжен системой ограничения тока заряда в виде, тиристора (на чертеже не показан), с помощью которого устраняются броски тока при включении ЭБУ. В случае однофазного энергоснабжения ЭБУ систему ограничения тока не используют. Известно, что любой импульсный источник питания создает помехи, которые препятствуют нормальному функционированию других электронных устройств. Одной из главных причин возникновения помех является ток, потребляемый электролизерами. Для сглаживания тока, потребляемого электролизерами, применяют конденсатор 18, DC-фильтр 19 и LC-фильтры 7.

Выпрямленный ток из конвертора и конденсатора поступает в DC-фильтр 19, обеспечивающий питание силовых каскадов электролизеров. Известно, что источники и причины возникновения пульсаций входного тока и выходного напряжения, а также порождаемые ими электромагнитные помехи, требуют минимизации их влияния. Для этого используют DC-фильтр, который реализует сразу несколько функций, а именно, дополнительно стабилизирует поступающее напряжение, сглаживает импульсы, которые возникают во время работы электронного блока управления (ЭБУ), и выполняет контроль за значениями тока и напряжения.

DC-фильтр снабжен датчиком напряжения 20 (датчик U), измеряющим величину выпрямленного напряжения, и бесконтактным датчиком тока 21 (датчик I). Данные с датчика 20, 21 поступают в преобразователь уровня (ПУ) 22.

Преобразование поступающего с DC-фильтра постоянного тока в импульсный осуществляется с помощью ШИМ-блоков 23, за работу которых отвечает центральный процессор 24 системной платы управления 2. Центральный процессор через гальванический изолятор 25 со встроенным драйвером силового IGBT-транзистора независимо связан с каждым из ШИМ-блоков, при этом количество ШИМ-блоков соответствует числу организованных каналов энергоснабжения электролизеров 3. К каждому ШИМ-блоку подключен, по меньшей мере, один электролизер. Возможно подключение к одному ШИМ-блоку нескольких последовательно соединённых электролизеров, при этом их суммарная мощность не должна превышать максимальную мощность самого ШИМ-блока.

Каждый ШИМ-блок оснащен датчиком тока 26 (датчик I) и датчиком температуры 27. Принцип действия датчиков тока 26 основан на эффекте Холла. Датчики эффекта Холла применяют для бесконтактного определения тока.

Особенность датчиков эффекта Холла заключается в том, что они фактически в одном корпусе содержат как датчик, так и усилитель на интегральной схеме (IC) с высоким коэффициентом усиления, что способствует более точному измерению значения тока.

Датчики 26 выполнены со встроенным нормализатором сигнала, который преобразует входные сигналы в унифицированные сигналы стандартных диапазонов, при этом сигнал, выходящий с указанных датчиков, передается на соответствующие преобразователи уровня (ПУ) 28.

На каждом электролизере 3, входящем в состав установки, размещена плата контроля напряжения 29, присоединяемая к электродам: катодам и анодам. Данная плата измеряет напряжение на электродах. Полученная информация о напряжении передается с каждой платы 29 в систему сбора данных 12. Плата контроля напряжения 29 работает по принципу резистивного делителя и содержит блок защиты входа от перенапряжения и короткого замыкания (на чертеж не показан). Выходной сигнал с платы контроля напряжения передается сначала в преобразователь уровня (ПУ) 30, а затем в АЦП 14.

Системная плата управления 2 контролирует общий ток с помощью датчика тока 21, размещенного в DC-фильтре. В случае перехода порога тока в 55А системная плата подает команду на его снижение. В таком режиме ЭБУ генерирует ошибку превышения общего тока.

Получая данные с датчиков U, I DC-фильтра, системная плата управления 2 математически вычисляет суммарную мощность потребления электроэнергии всеми работающими в установке электролизерами.

В DC-фильтре установлен защитный быстродействующий предохранитель (на чертеже не показан) на номинальный рабочий ток, служащий для защиты ЭБУ от перегрузки и последующего выхода из строя.

Частота опроса датчиков составляет, по меньшей мере, 200 Гц. Использование высокой частоты опроса обусловлено импульсным режимом работы ЭБУ. Полученные в результате опросов данные усредняются и контроль за током и напряжением проходит по усредненным значениям.

Блок питания 13 силовой платы 1 выполнен трехфазным. В случае исчезновения одной или двух фаз и, соответственно, их неучастия в работе ЭБУ, система сбора данных 12 силовой платы продолжит функционировать и обеспечит определение отсутствующей/-их фазы/фаз и работу ЭБУ в целом.

Для получения информации из системы сбора данных 12 системная плата управления 2 через интерфейс передачи данных 31 и гальванический изолятор 32 запрашивает необходимые данные с датчиков и после получения ответа сохраняет полученные данные в своем блоке памяти для последующего использования.

Системная плата управления 2 снабжена собственным низковольтным блоком питания 33, который по проводной линии подключен к внешнему источнику энергопитания 34.

Помимо этого, системная плата управления 2 посредством проводной связи соединена с периферийными сетевыми интерфейсами.

В частности, к системной плате присоединен сетевой интерфейс 35 (Rj45 IND Ethernet), служащий для обеспечения всей работы ЭБУ, т.к. именно через данный интерфейс электронный блок управления подключен к внешней, например, центральной (глобальной) автоматизированной системе управления (АСУ) (на чертеже не показана), управляющей множеством объектов, или к внешней АСУ, предназначенной для управления только одним конкретным объектом, в данном случае ЭБУ.

К внешней АСУ данный сетевой интерфейс подключен посредством проводной связи.

Стандарт RS-485 оговаривает только электрические и временные характеристики интерфейса. Через сетевой интерфейс 36 (RS-485) передача данных осуществляется с помощью дифференциальных сигналов.

Преимущества интерфейса RS-485 заключаются в использовании однополярного источника питания, что упрощает конструкцию и согласование устройств; превосходство в мощности позволяет организовать широковещательную передачу данных, а также возможность применения эффекта подавления синфазных помех (свойства витой пары).

В заявленном устройстве сетевой интерфейс 36 RS-485 обеспечивает первоначальное конфигурирование программного обеспечения и последующую диагностику работы ЭБУ, при этом для выполнения настройки используют соответствующий программный контент, установленный во внешней АСУ, в качестве которой может быть использован, например, персональный компьютер (ПК), через адаптер и проводную связь соединенный с ЭБУ. При дальнейшей эксплуатации ЭБУ интерфейс RS-485 не используется.

Для стабильной работы электронного блока при высоких эксплуатационных нагрузках необходимо эффективное охлаждение. Для этого предусмотрена система управления вентиляторами 37, двусторонней связью соединенная с центральным процессором системной платы. Количество вентиляторов определяется в зависимости от числа организованных каналов энергопитания электролизеров и может соответствовать ему.

Контроль за температурой позволяет поддерживать температурный режим ШИМ-блоков 23 постоянным, что, в свою очередь, создает благоприятные условия для функционирования силовой платы.

Центральный процессор системной платы двусторонней связью соединен с программируемой логической интегральной схемой (ПЛИС) 38, оперативно-запоминающим устройством (ОЗУ) 39 и программирующим запоминающим устройством (ПЗУ) 40.

Основные функции сбора данных, направляемых со всех датчиков, выполняет центральный контроллер 41 (CPU), по адресной шине 42 управляющий аналоговым демультиплексором 43 (MS), который, в свою очередь, через аналоговую линию 44 в соответствии с указанным адресом подключает соответствующий датчик ко входу аналого-цифрового преобразователя АЦП 14, преобразующего полученный аналоговый сигнал в цифровой и передает его в центральный контроллер 41 по высокоскоростной шине данных 45. Контроллер 41 сохраняет полученное значение в своей памяти. Опрос датчиков происходит циклически, при этом различные датчики опрашиваются с различным временным интервалом. Так, например, датчики температуры опрашиваются один раз в несколько секунд, а датчики тока (датчики I) - в зависимости от частоты импульса ШИМ в соответствии с заданным временным интервалом.

Центральный контроллер 41 через гальванический изолятор 32 соединён высокоскоростной последовательной шиной 31 с системной платой управления 2, которая периодически запрашивает у центрального контроллера 41 данные с определенного датчика. В ответ контроллер отправляет данные, полученные с датчиков и сохраненные в его памяти.

Работа заявляемого электронного блока управления энергопитанием электролизеров (ЭБУ) построена на ШИМ (PWM)-модуляции (процессе управления мощностью методом пульсирующего включения и выключения потребителя энергии) с возможностью изменения частоты. При этом автономно функционирующие ШИМ-блоки 23 выполняют основную функцию формирователя ШИМ-сигнала. На ШИМ-блоки поступает высокое напряжение. Для защиты всех остальных электронных устройств ЭБУ предусмотрен связанный с системной платой 2 гальванический изолятор 25 со встроенным драйвером силового IGBT-транзистора. Управляющий сигнал, посылаемый с центрального процессора системной платы 2, проходит через гальванический изолятор и в случае пробоя силового транзистора из строя выйдет только гальванический изолятор.

Формирование ШИМ-сигнала осуществляется посредством ПЛИС (программируемая логическая интегральная схема), которая на аппаратном уровне реализует ШИМ-сигналы с возможностью сдвига импульсов относительно друг друга и независимо друг от друга.

Для соблюдения баланса токовой нагрузки на электролизеры и предотвращения ее повышения на сеть энергопитания ЭБУ импульсы разведены во времени, при этом частота ШИМ-генератора задается для всех каналов одинаковая. Это позволяет предотвратить наложение импульсов разных каналов во времени и, соответственно, предотвратить появление импульсных помех во внешнюю электросеть (фиг. 2).

Во время импульса электрическое напряжение из конденсатора через DC-фильтр переходит на, по меньшей мере, один электролизер, к которому подключен ЭБУ. При этом чем шире импульс, тем более продолжительным будет время приложения напряжения к электродам и, соответственно, тем больше газа будет выработано. При отсутствии всплеска электрического напряжения полученный при электролизе газ отделяется от электродов и вымывается барботажным потоком электролита.

В случае увеличения ширины импульса, например, до 40%, импульсы начинают накладываться друг на друга (фиг. 3). В зонах, где происходит наложение импульсов разных каналов во времени, происходит увеличение потребления мощности установкой и в результате в сети возникают импульсные помехи. Для их устранения применяют DC-фильтр. Причем повышенная нагрузка с наложением импульсов будет проявляться в момент максимальной работы установки, к которой подключен ЭБУ, например, при первоначальном прогреве помещения, или наоборот - при резком понижении температуры в нем.

Все задания и уставки для работы ЭБУ поступают от внешней АСУ, например, программируемый логический контроллер (ПЛК), по кабелю 47 (ETH). В соответствии с поступившим заданием активируются только указанные в нем электролизеры, при этом на каждом из них выставляется необходимая мощность. После получения задания системная плата управления сначала опрашивает и проверяет все узлы ЭБУ и, если все в порядке, выдает команды на ШИМ-блоки. Во время выполнения задания системная плата управления 2 одновременно проводит контроль за работой всех датчиков напряжения (U), тока (I), температуры. Получая данные с фазных датчиков U и I, математическим способом может быть определено количество энергии, затраченной в электролизерах при выработке газа. В дальнейшем это значение анализируется, запоминается и используется при динамическом расчете КПД и эффективности установки. Для реализации функции динамического расчета может быть применен, например, ультразвуковой теплосчетчик с цифровым интерфейсом (на чертеже не показан). Данная функция в ЭБУ является дополнительной.

Датчик тока, установленный в DC-фильтре, отслеживает суммарное потребление тока всеми ШИМ-блоками и электролизерами, при этом суммарное значение складывается из пропорциональных величин тока на каждом из электролизеров, используемых в установке. Так, например, если сила тока составляет 60А, то при использовании в установке трех электролизеров с равным распределением мощности на один канал связи придется 1/3 от этого значения, т.е. 20А. Если потребление электролизером будет превышать данное значение, то системная плата управления 2 заблокирует работу соответствующего канала и выдаст ошибку. Описанная ситуация может возникнуть, например, при высокой концентрации электролита в электролизере или при возникновении короткого замыкания между электродами. В этом случае при выполнении направленного задания и отсутствии тока или обрыве электрокабеля системная плата управления выдает ошибку о неисправности электронного блока управления.

Датчик напряжения (U) в DC-фильтре контролирует напряжение на электродах, размещенных в каждом из электролизов. В соответствии с заданным алгоритмом системная плата управления 2 высчитывает общее напряжение на каждом из используемых электролизеров, значение которого с определенной периодичностью, например, один раз в месяц, при этом среднее значение вносится в энергозависимую память (ПЗУ) платы управления и сравнивается с предыдущим значением. Если новое значение напряжения ниже предыдущего на определенную величину, то это может свидетельствовать о загрязнении электролита, и, соответственно, об уменьшении выработки газа. В этом случае будет передана информация о необходимости проведения технического обслуживания установки, в частности, электролизеров.

Таким образом, суммарная информация, полученная с датчиков напряжения и тока, которыми снабжен DC-фильтр 19, позволяет контролировать мощность каждого из используемых в установке электролизеров.

Датчики температуры контролируют температуру радиатора охлаждения. Если температурное значение начинает превышать заданный порог, системная плата управления отдает команду системе управления вентиляторами, которая посылает команду на включение, по меньшей мере, одному вентилятору. Причем, чем выше температура радиатора, тем больше вентиляторов будет подключаться. Если вентиляторы не справляются с температурной нагрузкой, то ЭБУ автоматически снижает нагрузку и генерирует ошибку по перегреву.

Анализируя значения параметров, полученных со всех датчиков, системная плата управления выстраивает математическую модель эффективности выработки газа и косвенно определяет КПД установки. С помощью рассчитанных таким образом показателей обеспечивается возможность оптимальной настройки установки с целью получения максимальной экономии электроэнергии.

Системная плата управления отрабатывает задание с помощью встроенных в гальванический изолятор управляющих устройств - драйверов, при этом задание выдается в виде процентного соотношения импульса (электрического всплеска) к полному периоду сигнала.

Причем минимальное значение процентного соотношения составляет 5%, максимальное - 95%. При отношении ниже 5% направленная мощность оказывается меньше мощности срабатывания электролизера(-ов). При отношении, превышающем 95%, полностью открываются силовые транзисторы, в результате чего импульсный режим пропадает. Для того, чтобы исключить такие нерабочие зоны, в системной плате производится нормализация сигнала, где 0% - это отсутствие сигнала, 0,01% соответствует 5% и 100% соответствует действительному значению 95%.

Модули нормализации сигналов осуществляют преобразование токовых сигналов в сигналы напряжения и подавления помех.

Настройка системной платы осуществляется однократно при пуско-наладке ЭБУ. Для настройки используют проводную связь с интерфейсом RS-485. Обмен данными с системной платой управления через интерфейс RS-485 обеспечивает получение данных с датчиков и внутренних регистров (на чертеже не показаны).

Основными параметрами для настройки работы ЭБУ являются питающее напряжение и количество фаз, подключаемых к блоку; предельные значения токов и напряжений на всех ШИМ-блоках; количество присоединяемых электролизеров, в том числе и параллельно; значения напряжений электролизеров, а также настройки сетевого интерфейса RS-485; температура контроля для системы управления вентиляторами; чтение и очистка истории ошибок установки; частота работы ШИМ-блоков и счетчики наработки элементов установки за все время эксплуатации и после последнего тех. обслуживания (ТО).

Настройка ЭБУ реализуется через программный контент, установленный, например, на персональном компьютере (ПК). В качестве протокола используют MODBUS. Программа отображает все текущие значения параметров ЭБУ. Для безопасности эксплуатации доступ к системе конфигурирования системной платы управления защищают индивидуальным паролем, который вносят в базу данных при изготовлении и регистрации ЭБУ. Доступ к паролю имеет только персонал, производящий сборку ЭБУ и технический персонал, обслуживающий установку во время эксплуатации.

Пример конкретного осуществления изобретения.

Заявляемый ЭБУ был использован в автоматизированной гибридной отопительной установке, в состав которой входит 3 электролизера, а также насос циркуляции электролита, реактор сгорания, рассчитанный на 6 отопительных котлов, система осушки газа, воздушный компрессор с ресивером для тушения горелок реактора и продувки камер горения.

Установка потребляет ток в диапазоне 8 - 60А от сети напряжением 380 вольт и способна выработать от 4 кВт до 35 кВт тепловой энергии с учетом 1 квт на 10 м2и способна отапливать помещение в 350 м2 с учетом высокого класса энергоэффективности отапливаемого помещения, определяемого в соответствии с требованиями Приказа № 310 Министерства экономического развития Российской Федерации от 25.05.2020 г. «Об утверждении требований к поведению энергетического обследования, результатам энергетического обследования (энергетическому паспорту и отчету о проведении энергетического обследования)».

Отопительная установка работает в автоматическом режиме и может иметь, по меньшей мере, один контур отопления. Использование нескольких контуров отопления позволяет более эффективно расходовать энергию, идущую на отопление. При этом второй контур может быть использован для хозяйственных помещений, для которых не требуется температура для проживания.

Для работы установки пользователю необходимо задать рабочую температуру и запустить установку. Данную установку как опцию можно подключить к смартфону пользователя, который сможет управлять установкой удаленно и отслеживать состояние ее работы.

Минимальный КПД такой установки составляет 85% по сравнению с традиционными 49-60%.

Преимущества заявляемого технического решения связаны со встроенными системами фильтрации помех для защиты как внешних сетей, так и внутренних компонентов ЭБУ, что увеличивает качество и точность тока и, соответственно, КПД установки.

Кроме того, для наблюдения за состоянием узлов ЭБУ и электролизеров осуществляется контроль входных, промежуточных и выходных токов и напряжений, что также положительно влияет на качество и точность тока и, соответственно, достижение технического результата.

Применяемая математическая модель расчета производительности электролизеров в режиме реального времени позволяет оценивать эффективность выработки водородно-кислородной смеси.

Благодаря независимому управлению каждого из электролизеров, обеспечивается возможность их отключения от общего процесса выработки газа. Помимо этого, за счет обратной связи проводится контроль и проверка состояния электролизеров.

Реферат

Изобретение относится к области электротехники и может быть использовано в установках, в том числе теплоэнергетических, генераторах водорода, содержащих, по меньшей мере, один электролизер, принцип действия которого основан на электролитическом разложении воды на кислород и водород. Техническим результатом, на достижение которого направлено предлагаемое к защите изобретение, является улучшение точности электрического тока, качества энергопитания, снижение помех от внешнего источника электроэнергии, повышение КПД электролизеров. Указанный результат достигается тем, что электронный блок управления энергопитанием электролизеров включает датчик тока, датчик температуры, блок управления, генератор импульсов, контроллер. Электронный блок управления энергопитанием электролизеров выполнен в виде модуля, подключаемого к однофазной или трехфазной внешней системе энергоснабжения и содержащего силовую плату и блок управления в виде системной платы управления, связанных между собой посредством гальванического изолятора и оснащенных независимыми внутренними блоками электропитания. При этом в зависимости от используемой системы энергоснабжения через силовую плату организовано соответствующее количество независимых каналов энергопитания электролизеров. Каждый из каналов содержит последовательно связанные между собой помехоподавляющий входной фильтр, измерительный блок, присоединяемый через общий для всех каналов конвертор в виде диодного моста с емкостными накопителями, число которых соответствует количеству каналов, к общему DC-фильтру, к которому подключены генераторы импульсов в виде ШИМ-блоков каждого из каналов. Каждый ШИМ-блок связан с, по меньшей мере, одним электролизером и через гальванический изолятор независимо управляется центральным процессором системной платы управления, к которой также подключены система управления вентиляторами, сетевые интерфейсы, в том числе RJ-45 Industrial Ethernet, Modbus TCP, обеспечивающий функционирование электронного блока и связанный с внешней автоматизированной системой управления, и RS-485 Configuration, отвечающий за конфигурирование программного обеспечения и последующую диагностику работы электронного блока. Измерительный блок, ШИМ-блок и DC-фильтр оснащены датчиками напряжения и тока, каждый их которых имеет собственный преобразователь сигнала, через который поступающая информация передается в центральный контроллер, управляющий по адресной шине аналоговым демультиплексором, связанным с аналогово-цифровым преобразователем, и через гальванический изолятор соединенным с системной платой управления. Датчики тока, установленные в DC-фильтре, основаны на эффекте Холла. Системная плата обеспечивает взаимодействие электронного блока управления с внешними устройствами и осуществляет контроль за состоянием всех узлов электронного блока и работой электролизеров с возможностью математического расчета эффективности работы всей установки и КПД электролизеров. 1 з.п. ф-ы, 4 ил.

Комментарии