Способ получения стехиометрической азотоводородной смеси, способ получения аммиака с ее использованием и устройства для реализации указанных способов - RU2438975C1

Код документа: RU2438975C1

Чертежи

Описание

Изобретение относится к химической промышленности, в частности к получению аммиака с использованием природного газа.

Из уровня техники известны различные способы конверсии природного газа с последующим получением синтез-газа и его очисткой для получения азотоводородной смеси стехиометрического состава, пригодной для каталитического синтеза аммиака. Существующее оборудование, используемое в технологическом процессе получения аммиака, нуждается в модернизации для повышения энергетической и экономической эффективности и для улучшения экологической обстановки, в частности за счет снижения выбросов парниковых газов.

Для получения аммиака необходима азотоводородная смесь стехиометрического состава: (3H2+N2). В современных производствах аммиака ее получают из синтез-газа с использованием, например, паровоздушной конверсии природного газа, причем газ конвертируют с таким количеством воздуха, чтобы после дальнейших стадий, а именно двухступенчатой конверсии оксида углерода, абсорбционной очистки конвертированного газа от диоксида углерода и метанирования остатков оксидов углерода, была получена смесь указанного стехиометрического состава H2:N2=3:1. (Справочник Азотчика, 1986 г., том I, стр.60).

Для стадии синтеза аммиака целесообразно, чтобы из азотоводородной смеси перед синтезом были полностью удалены примеси так называемых «инертов» (газов, не вступающих в реакцию синтеза аммиака) - аргона и метана, наличие которых в синтез-газе приводит к их накоплению в цикле и, как следствие, к большому количеству продувочных газов. В свою очередь, наличие продувок приводит к значительному ухудшению технико-экономических показателей всего производства аммиака, в том числе к увеличению расхода природного газа почти на 10%.

Известен способ очистки азотоводородной смеси от метана, оксида углерода и других примесей промывкой очищаемого газа жидким азотом. Процесс был внедрен в производство аммиака на базе парокислородной шахтной конверсии метана. В технологическую схему такого производства включается блок разделения воздуха с получением кислорода для конверсии метана и с получением азота для промывки синтез-газа в криогенном блоке (Справочник Азотчика, 1986 г., том I, стр.326).

Технология процесса промывки газа жидким азотом заключается в следующем. Азотоводородная смесь, содержащая примеси метана, оксида углерода и аргона, под давлением до 25 МПа проходит систему холодильников и теплообменников, где охлаждается до 96 К. При этих условиях происходит конденсация из газа основного количества метана, а частично очищенный конвертированный газ поступает в межтрубное пространство теплообменника, установленного вверху промывной колонны, где конвертированный газ охлаждается жидким азотом до 80 К в результате теплообмена. Далее газ направляется в нижнюю часть промывной колонны, орошаемой сверху жидким азотом. Выделенные примеси выводятся с фракцией, содержащей метан, оксид углерода и азот.

Чистый технологический азот, необходимый для промывки очищаемого газа, получают из блока разделения воздуха. Он сжимается до давления абсорбции, проходит систему холодильников и теплообменников, в результате чего охлаждается до температуры сжижения, затем дросселируется до 1,3 МПа, проходит дефлегматор и поступает на орошение в верхнюю часть промывной колонны. Из верхней части этой колонны выходит очищенная азотоводородная смесь. В эту смесь добавляется часть азота для получения синтез-газа стехиометрического состава (3Н2+N2).

Недостатком данного метода являются высокие энергозатраты на получение технологического азота и кислорода для конверсии метана в блоке разделения воздуха.

Известны способы очистки азотоводородной смеси при конверсии метана паром и воздухом без кислорода, полученного разделением воздуха, с получением синтез-газа, содержащего избыточный азот.(См. а.с. СССР №239278 «Способ получения азотоводородной смеси» с приоритетом от 14 апреля 1965 года, опубликованное в БИ №26, 21.08.1970 г., стр.219 и а.с. СССР №223074 «Способ получения аммиака» с приоритетом от 27 апреля 1967 года, опубликованное 02.08.1968 г., Б.И. 24, 1968 г.).

Близким аналогом к заявленному изобретению является способ получения чистой азотоводородной смеси, известной под торговой маркой «PURIFIERplustm», включающий стадии шахтно-трубчатой конверсии природного газа, конверсии оксида углерода, метанирования оксидов углерода и процесс криогенной очистки азотоводородной смеси. Данный способ разработан позднее указанных выше изобретений фирмой Kellogg Brown & Root LLC и изложен в материалах международной конференции NITROGEN 2006, проходившей 12-15 марта 2006 года в Вене (Австрия), стр.241-251.

Использование при конверсии избытка воздуха по сравнению со стехиометрическим количеством приводит к увеличению концентрации азота в конвертированном газе до 35-37% об. вместо 25%об., необходимых для получения стехиометрической азотоводородной смеси.

Избыток азота удаляется на стадии процесса «PURIFIER plustm», основанного на криогенной конденсации азота, при которой из синтез-газа удаляется метан, 60% аргона и весь избыточный азот. Это позволяет получить более чистый, чем обычно, синтез-газ для стадии синтеза аммиака и провести синтез при пониженном давлении, что приводит к значительному снижению затрат энергии на получение продукционного аммиака. В такой схеме также нет необходимости в блоке разделения воздуха, так как азот поступает в систему с воздухом на стадии конверсии природного газа.

Основной узел криогенного блока «PURIFIERplustm» - колонна, в которой происходит конденсация избыточного азота и примесей. Сверху колонны уходит очищенная стехиометрическая смесь 3H2+N2, снизу - смесь избыточного азота и примесей. Почти весь метан и около 60% аргона конденсируются на «PURIFIER plustm» совместно с избыточным азотом. Синтез-газ содержит около 0,25% аргона при соотношении H2/N2=3. Он отдает холод газу, поступающему на очистку, и направляется на компрессию.

Недостатками данного способа является неполное извлечение аргона из очищаемой азотоводородной смеси и соответственно получение синтез-газа с примесью аргона, что не позволяет полностью исключить продувки в цикле синтеза аммиака, а также не создает возможности получения значительных количеств продукционного аргона.

Из патента RU 2284296 (опубликован 27.09.2006, патентообладатели: МГ Текнолоджиз АГ и АММОНИА КАЗАЛЕ С.А.) известен «Способ каталитического синтеза аммиака из смеси азота и водорода, полученной из природного газа путем кислородной конверсии с получением конвертированного синтез-газа, содержащего в пересчете на сухое состояние по меньшей мере 55 об.% Н2 и не более 8 об.% СО. Конвертированный синтез-газ подвергают многоступенчатой очистке для извлечения СО2, СО и CH4, причем осуществляют контактирование синтез-газа с жидким азотом, используя, по меньшей мере, одну ступень абсорбционной очистки, получают смесь азота и водорода, которую направляют на каталитический синтез аммиака. Абсорбционную очистку газа осуществляют, извлекая диоксид углерода метанолом при температуре -58°С. На установке для промывки газа жидким азотом синтез-газ сначала охлаждают до температуры -185°С. Охлаждение сопровождается конденсацией метана, который выделяют и удаляют, затем в результате контактирования газа с жидким азотом происходит конденсация монооксида углерода, который выделяют и направляют на каталитическую конверсию. (Этот метод описан ранее и в указанных выше авторских свидетельствах.) Использование промывки синтез-газа жидким азотом позволяет очистить его от метана и оксида углерода, но остаточное содержание аргона остается достаточно высоким и составляет по имеющимся в патенте данным 0,3 об% от состава азотоводородной смеси.

Наиболее близким аналогом заявленной группы изобретений является группа изобретений, раскрытая в патенте RU 2331575 (опубликован 20.08.2008, патентообладатель: КЕЛЛОГГ БРАУН ЭНД РУТ, ИНК.), в котором описан способ получения стехиометрической азотоводородной смеси для синтеза аммиака, включающий конверсию природного газа и оксида углерода с последующей очисткой полученного синтез-газа, устройство для очистки исходного синтез-газа и установка для получения аммиака. Очистка синтез-газа включает введение потока исходного сингаза, содержащего избыток азота, в зону питания в дистилляционной колонне, дросселирование потока жидких остатков из дистилляционной колонны, образование потока охлажденной сбросовой жидкости, ректифицирование пара из зоны питания в дистилляционной колонне для образования верхнего потока пара со сниженным содержанием азота и инертных газов, охлаждение верхнего потока пара с образованием частично конденсированного верхнего потока и потока частично нагретой сбросовой жидкости, разделение частично конденсированного верхнего потока на поток конденсата и поток очищенного пара синтез-газа со сниженным содержанием азота и инертных газов и орошение дистилляционной колонны потоком конденсата. Операция орошения дистилляционной колонны потоком конденсата не дает возможности значительно повысить степень очистки синтез-газа от аргона. В соответствии с опытными данными, приведенными в описании патента, степень очистки синтез-газа от аргона не превышает величины 0,4 об.%. Таким образом, в уровне техники отсутствуют сведения о способах или устройствах, позволяющих в процессе получения аммиака очистить синтез-газ от аргона до показателей 0,03 об.% и ниже, то есть достичь того результата, который реализуется заявленным изобретением.

В качестве наиболее близкого аналога способа получения аммиака, совмещенного с получением продукционного аргона, выбран способ, раскрытый в патенте GB 901580, опубликованном 18.07.1962. В качестве наиболее близкого аналога способа синтеза аммиака, включающего получение стехиометрической азотоводородной смеси из природного газа и проведение синтеза с использованием катализатора на основе железа, выбран способ, описанный в книге «Производство аммиака» под ред. Семенова В.П. - М.: Химия, 1985, с.24-25, 142-143, 151. Указанные наиболее близкие аналоги не позволяют полностью извлечь инертные примеси и снизить давление синтеза аммиака, а также снизить энергозатраты в производстве аммиака при получении продукционного аргона и сжиженного метана.

Технический результат заявленного изобретения заключается в полном извлечении инертных примесей (аргона и метана) и соответственно в получении чистого синтез-газа, что позволяет значительно снизить давление синтеза аммиака с 300 до 160-180 атм., также в снижении энергозатрат в производстве аммиака и получении продукционного аргона и сжиженного метана.

Отметим, что в предложенном техническом решении независимо от того, по какой схеме проводится конверсия природного газа, далее обязательно проводится стадия тонкой очитки синтез-газа от примесей метана и аргона, а также удаления части азота, количество которого в синтез-газе превышает количество азота, необходимое для получения стехиометрического соотношения азота к водороду 1:3 в азотоводородной смеси, направляемой на синтез аммиака (далее - удаление избыточного азота).

Способ получения стехиометрической азотоводородной смеси для синтеза аммиака включает конверсию природного газа, конверсию оксида углерода и последующую очистку полученного синтез-газа. При проведении очистки синтез-газа операцию удаления из него метана и аргона совмещают с операцией конденсации избыточного азота путем абсорбции метана и аргона конденсирующимся избыточным азотом в вертикальных трубках абсорбера-конденсатора в противотоке с поднимающимся по трубкам снизу вверх очищаемым синтез-газом, при этом охлаждение межтрубного пространства осуществляют дросселированием конденсата, а трубки абсорбера-конденсатора снабжаются средством для турбулизации потока конденсата.

Конденсат, который собирают в качестве кубовой жидкости абсорбера-конденсатора, содержит жидкую фракцию избыточного азота, обогащенную метаном и аргоном с примесью водорода.

Конденсат (кубовый остаток) в среднем имеет следующий состав: водород, приблизительно, 1,5 об.%; азот 76,2-84,0 об.%; аргон 4.3-9.6 об.%; метан 9.4-24.2 об.%.

Для турбулизации потока конденсата, стекающего сверху вниз по внутренним стенкам теплообменных трубок, в конструкции абсорбера-конденсатора используют трубки с внутренним оребрением. На внутренней стенке теплообменных трубок в поперечном направлении выполняют нарезку или формируют кольцеобразные выступающие ребра, на которых потоки стекающей жидкой фазы закручиваются, и ламинарный характер их течения меняется на турбулентный, что значительно интенсифицирует процессы тепломассопереноса.

Благодаря этому совмещенные операции конденсации избыточного азота и абсорбции метана и аргона осуществляют с использованием эффекта увеличения скорости абсорбции.

Увеличение скорости абсорбции примесей аргона и метана из очищаемого синтез-газа при совмещении процессов абсорбции и конденсации объясняется Стефановским эффектом, условия для возникновения которого были неожиданно выявлены в процессе создания изобретения. При конденсации части азота из потока синтез-газа единица его массы занимает гораздо меньший объем. Таким образом, при конденсации азота происходит изменение объема газовой смеси и возникает перепад давления вблизи поверхности раздела фаз газа и жидкости, в результате чего в трубках абсорбера конденсатора возникает дополнительный конвективный поток (Стефановский поток), направленный по нормали к поверхности пленки жидкости, вовлекающий примеси из газа и способствующий ускорению их диффузии в конденсирующуюся фазу избыточного азота.

Оценка скорости абсорбции метана и аргона при очистке газа методом конденсации избыточного азота показывает, что коэффициент массопередачи на единицу объема в трубчатом аппарате приблизительно в 7 раз выше, чем в аппаратах другой конструкции.

Полученный эффект объясняется резким ускорением диффузии примесей при одновременной очистке и конденсации избыточного азота.

Раскрытый в описании данного изобретения новый неожиданный результат может проявляться при реализации различных вариантов данного технического решения, возможных на практике, но все они подпадают под объем данного изобретения.

Еще отметим, что при реализации данного способа могут быть задействованы различные варианты технологических цепочек по осуществлению конверсии природного газа и его очистки до стадии получения нестехиометрической азотоводородной смеси.

Например, конверсию природного газа возможно осуществлять в шахтном реакторе путем каталитического автотермического паровоздушного риформинга с последующей утилизацией тепла конвертированного газа. После чего обычно проводят двухступенчатую конверсию оксида углерода с повторным использованием тепла конвертированного газа, очистку его от диоксида углерода и тонкую очистку от кислородсодержащих примесей метанированием.

В другом варианте каталитическую конверсию природного газа проводят в две стадии - сначала осуществляют паровую конверсию метана в трубчатой печи, а затем - автотермический паровоздушный или паровоздушнокислородный риформинг природного газа в шахтном реакторе.

Еще возможен вариант, когда каталитическая конверсия природного газа проводится в две стадии - сначала осуществляют паровую конверсию в трубчатом риформере, а затем - автотермический паровоздушный или паровоздушнокислородный риформинг в шахтном реакторе, причем в трубчатом риформере утилизируется тепло конвертированного газа, выходящего из шахтного реактора.

В другом варианте каталитическую конверсию природного газа проводят следующим образом: часть газа направляется на паровую конверсию в трубчатый риформер, другая часть газа - в шахтный реактор на автотермический паровоздушный или паровоздушнокислородный риформинг, при этом оба потока конвертированного газа на выходе из шахтного реактора и трубчатого риформера смешиваются, тепло смешанного потока утилизируется в трубчатом риформере.

Отметим, что конверсия природного газа может быть проведена по любой известной схеме или по одному из приведенных выше вариантов ее осуществления, а далее необходима стадия очитки синтез-газа от примесей метана и аргона, а также удаление части азота, превышающей количество азота, необходимое для синтеза аммиака стехиометрическое соотношение азота к водороду 1:3. В результате получается два продукта: основной - это очищенная азотоводородная смесь стехиометрического состава и побочный продукт - конденсат, собранный в виде жидкой фракции избыточного азота, обогащенной метаном и аргоном с примесью водорода.

В предложенном способе предполагается дополнительное получение чистого продукционного аргона и сжиженного метана из фракции избыточного азота, для чего кубовую жидкость направляют на ректификацию.

Для повышения чистоты и увеличения выхода аргона высоту ректификационной колонны увеличивают. Оптимальное увеличение высоты ректификационной колонны соответствует увеличению в 1,3 раза.

При этом для получения сверхчистого аргона его еще дополнительно очищают адсорбцией.

В данном способе предусматривается возможность подогрев кубовой жидкости, абсорбера-конденсатора с частичным испарением азота и десорбцией водорода.

Оптимально подогрев кубовой жидкости абсорбера конденсатора проводят с увеличением ее температуры на 1-4°С.

Предложенный выше способ получения стехиометрической азотоводородной смеси позволяет совместить получение аммиака с получением продукционного аргона и сжиженного метана, что значительно повышает его экономическую эффективность.

Таким образом, заявляется новый способ получения аммиака, включающий получение стехиометрической азотоводородной смеси из природного газа путем его конверсии с последующей очисткой и проведение каталитического синтеза аммиака, в котором получение аммиака совмещают с получением продукционного аргона и сжиженного метана путем ректификации фракции избыточного азота, полученной при совмещении абсорбции метана и аргона с конденсацией избыточного азота при очистке азотоводородной смеси.

Способ получения аммиака, соответствующий данному изобретению, для снижения расхода природного газа на производство технологического пара при конверсии метана позволяет отношение пар: газ уменьшить с традиционного 3:1 до (2,5÷2,7):1 с увеличением концентрации непрореагировавшего метана на выходе из блока конверсии метана до 2-4% и с последующим удалением его конденсирующимся жидким азотом. При этом после конденсации метан выводится в жидком виде, а при конверсии метана концентрация непрореагировавшего метана может быть увеличена до 3-7% при соответствующей экономии природного газа для выработки технологического пара на этапе конверсии метана.

Предложенный выше способ получения стехиометрической азотоводородной смеси позволяет осуществить синтез аммиака в новых условиях, то есть при практическом отсутствии примесей в синтез-газе, что позволяет снизить давление синтеза и не использовать при этом дорогостоящие катализаторы.

Заявляется способ синтеза аммиака, включающий получение стехиометрической азотоводородной смеси из природного газа и проведение синтеза аммиака с использованием катализатора на основе железа. Синтез аммиака проводят при давлении 160-180 атм. с использованием очищенной стехиометрической азотоводородной смеси, содержащей аргон в количестве не более 0,03 об.%, полученной путем совмещения абсорбции метана и аргона с конденсацией избыточного азота из азотоводородной смеси.

Реализация описанных выше способов требует модернизации существующего оборудования для получения аммиака.

Во-первых, требуется специальное устройство для очистки синтез-газа. Заявляется устройство для очистки синтез-газа от метана и аргона и удаления избыточного азота позволяет получить на выходе чистую стехиометрическую азотоводородную смесь. Данное устройство содержит систему охлаждения, средства для перекачки и систему очистки синтез-газа. В системе очистки процессы конденсации избыточного азота, удаления избыточного азота и абсорбции метана и аргона из синтез-газа совмещены в одном криогенном аппарате: абсорбере-конденсаторе, выполненном в виде колонны, в корпусе которой вертикально размещены абсорбционно-теплообменные трубки, расположенные в один или в несколько ярусов. В нижней боковой части колонны под трубками нижнего яруса размещено средство для введения в трубки под давлением потока синтез-газа, содержащего избыточный азот, метан и аргон, для проведения в них конденсации избыточного азота, совмещенной с абсорбцией метана и аргона, при этом вверху колонны размещено средство для вывода чистой стехиометрической азотоводородной смеси, а внизу колонны расположена емкость для сбора конденсата в виде кубовой жидкости, средство для вывода кубовой жидкости с возможностью подачи ее через дроссель в межтрубное пространство с испарением для охлаждения трубок абсорбера-конденсатора, в верхней боковой части колонна снабжена устройством для вывода газовой фазы избыточного азота на утилизацию холода в теплообменниках системы охлаждения.

Емкость для сбора кубовой жидкости снабжена встроенным теплообменником для подогрева кубовой жидкости.

Кроме того, трубки абсорбера-конденсатора снабжаются средством для турбулизации потока конденсата, в частности таким средством является поперечное оребрение внутренней поверхности трубок.

Установка для получения аммиака содержит блоки, соединенные в технологическую линию, в частности, блок конверсии метана, блок конверсии оксида углерода, блок очистки синтез-газа от диоксида углерода, блок метанирования оксидов углерода, устройство для очистки синтез-газа от аргона и метана и удаления избыточного азота, блок компрессии стехиометрического синтез-газа и блок синтеза аммиака. Причем устройство для очистки синтез-газа от аргона и метана и удаления избыточного азота выполнено в виде криогенного блока, содержащего один или несколько теплообменников для охлаждения исходного синтез-газа потоками отходящих газов, турбодетандер и турбодетандерный теплообменник, в котором поток исходного синтез-газа охлаждается до температуры, близкой к точке росы азота, для направления на вход колонны абсорбера-конденсатора с вертикальными трубками, в которых совмещен процесс конденсации избыточного азота и процессы абсорбции метана и аргона из синтез-газа.

Установка для получения аммиака при одновременном получении продукционного аргона, сжиженного метана и чистого азота в составе криогенного блока дополнительно содержит ректификационную колонну, на вход которой, расположенный в средней части, подается кубовая жидкость из абсорбера-конденсатора в виде фракции избыточного азота, обогащенного аргоном и метаном, для ее разделения, при этом в качестве кубовой жидкости из ректификационной колонны выводится сжиженный метан, через верх колонны выводится чистый азот с возможностью возвращения его в технологическую линию получения аммиака, а в верхней боковой части колонны размещается устройство для вывода очищенного аргона.

Для получения особо чистого аргона криогенный блок дополнительно снабжается устройством для тонкой очистки аргона, соединенным с устройством для вывода аргона из ректификационной колонны.

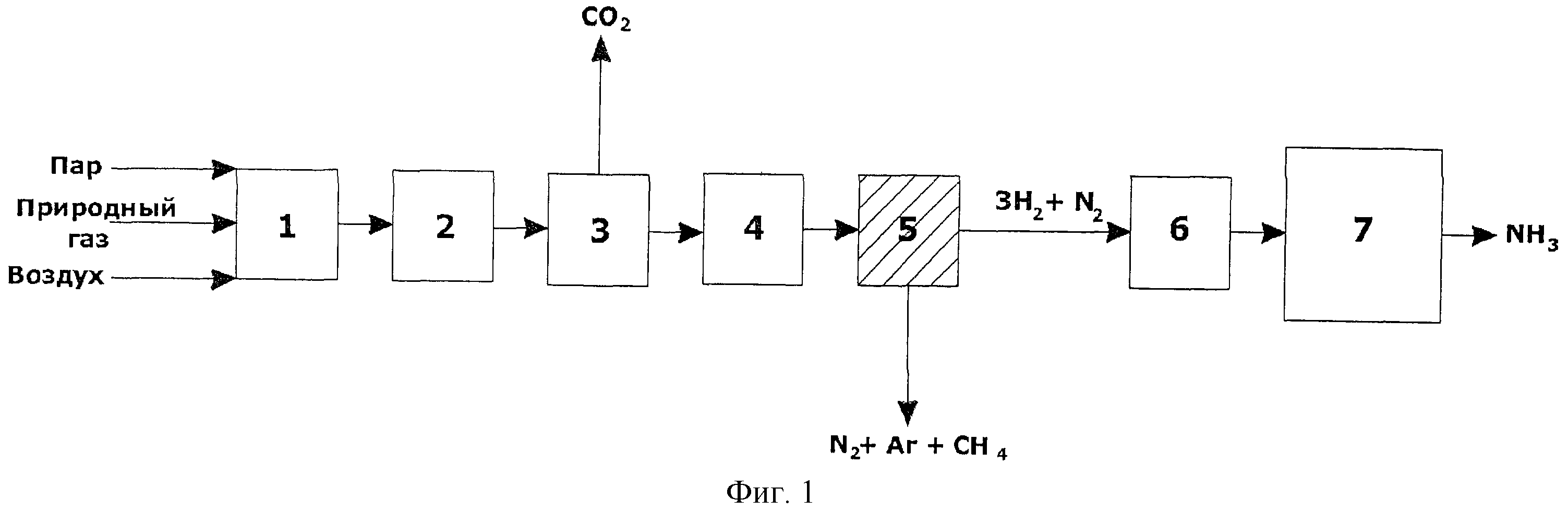

Заявленное изобретение иллюстрируется фиг.1 и 2 и примерами 1-4.

На фиг.1 показана общая схема предлагаемого процесса для варианта его осуществления, когда операция конверсии природного газа осуществляется паровоздушным методом. Позициями 1-7 обозначены блоки оборудования, необходимого для реализации процесса получения аммиака с использованием заявленного способа получения чистой азотоводородной смеси.

Все указанные блоки входят в установку для получения аммиака, содержащую соединенные в технологическую линию блок 1 конверсии метана, блок 2 конверсии оксида углерода, блок 3 очистки синтез-газа от диоксида углерода, блок 4 метанирования оксидов углерода, устройство 5 для очистки синтез-газа от аргона и метана и удаления избыточного азота, блок 6 компрессии стехиометрического синтез-газа и блок 7 синтеза аммиака.

Устройство 5 для очистки синтез-газа от аргона и метана и удаления избыточного азота более подробно показано на фиг.2. Устройство 5 выполнено в виде криогенного блока, содержащего один или несколько теплообменников 8, 9 для охлаждения исходного синтез-газа потоками отходящих газов, турбодетандер 10 и детандерный теплообменник 11, в котором поток исходного синтез-газа охлаждается до температуры, близкой к точке росы азота для направления на вход колонны абсорбера-конденсатора 12 с вертикальными трубками 13, в которых совмещен процесс конденсации избыточного азота и процессы абсорбции метана и аргона из синтез-газа.

Исходный (сырой) синтез-газ, полученный на этапе конверсии природного газа после очистки синтез-газа метанированием, имеет в своем составе избыточный азот и примеси аргона и метана (H2+N2+Ar+CH4) после осушки и предварительного охлаждения до -45°С под давлением, приблизительно, 25 атм. поступает в теплообменник 8, в котором он охлаждается отходящими холодными потоками газов. Далее после теплообменника 8 предварительно охлажденный газ разветвляется. Часть его продолжает охлаждаться отходящими потоками газов в теплообменнике 9. Другая часть исходного газа после теплообменника 8 продолжает охлаждаться в детандерном теплообменнике 11. Далее сырой газ подается в абсорбер-конденсатор (колонна 12) при температуре -167°С. (То есть для подачи синез-газа на очистку в абсорбер-конденсатор его температура должна быть приближена к температуре точки росы азота.) Газ поступает снизу в теплообменные трубки 13 в трубное пространство колонны абсорбера-конденсатора 12, где он, поднимаясь снизу вверх, охлаждается подаваемой в межтрубное пространство 14 и испаряемой после дросселирования (дроссель 15) фракцией избыточного азота, содержащей примеси Аr и СН4. При конденсации части азота под давлением около 25 атм. в трубном пространстве абсорбера-конденсатора 12 этот азот, стекая сверху вниз, одновременно с конденсацией абсорбирует метан и аргон, а также небольшую часть водорода. Эта фракция собирается внизу в качестве кубовой жидкости, это и есть фракция избыточного азота. Снизу, в кубовую часть колонны абсорбера-конденсатора подается часть более теплого газа для незначительного подогрева на 1-4°С (подпарки) кубовой жидкости для полной десорбции водорода и частичной десорбции азота для увеличения количества абсорбента (после его сжижения).

После удаления избыточного азота и примесей через верх колонны абсорбера-конденсатора 12 выходит стехиометрическая очищенная от метана и аргона азотоводородная смесь для синтеза аммиака при температуре -183°С. Она отдает свой холод в переохладителе 16, в теплообменниках 9 и 8 и затем выходит из цикла с температурой 35°С. Другая фракция - фракция избыточного азота, содержащего аргон и метан, отдав часть своего холода при дросселировании в межтрубном пространстве абсорбера-конденсатора 12, далее отдает свой холод в переохладителе 16, детандерном теплообменнике 11 и далее поступает в детандер 10 для производства недостающего количества холода.

При необходимости и при наличии потребности устанавливается дополнительная ректификационная колонна 17 с получением концентрированной фракции аргона и фракции метана. При этом метан при необходимости может быть получен в жидком виде.

Пример 1.

Природный газ в количестве 12000 нм3/ч с давлением 20 атм., очищенный от сернистых соединений, смешивается с паром в соотношении 2:1, поступает в блок 1 конверсии метана, где подогревается в теплообменнике до 450°С. Образовавшаяся парогазовая смесь смешивается с воздухом (количество воздуха - 39600 нм3/ч) и поступает в шахтный конвертор. Конвертированный газ, выходящий из шахтного конвертора с температурой приблизительно 900°С, отдает свое тепло в котле-утилизаторе, где за счет утилизации тепла газа получается насыщенный пар, направляемый на технологию данного процесса, затем в теплообменнике природного газа и подогревателе воздуха охлаждается до температуры приблизительно 340°С. Далее конвертированный газ с содержанием 7-9% оксида углерода поступает в блок 2 в аппарат среднетемпературной конверсии оксида углерода, затем поступает в блок 3 в аппарат низкотемпературной конверсии оксида углерода, где происходит дальнейшая конверсия оксида углерода до его содержания 0,2-0,3% об.

После абсорбционной очистки от диоксида углерода азотоводородная смесь с содержанием оксида углерода не более 0,3% об. и диоксида углерода не более 0,03% об. подогревается до температуры начала гидрирования 280-320°С и поступает в метанатор блока 4. Выходящий из метанатора газ содержит не более 10 ррм СО и не более 5 ррм СO2. Очищенная азотоводородная смесь охлаждается в подогревателях питательной воды до 45°С и после отделения процессного конденсата во влагоотделителе направляется в криогенный блок 5 для удаления избыточного метана и выделения продукционного аргона.

В блоке 5 азотоводородная смесь, содержащая (в об.%): Н2 - 48,58; N2 - 49,95; Ar - 0,65; CH4 - 0,82; в количестве 31780 нм3/ч и с давлением 17 атм. поступает в теплообменник (не показан на чертеже), где охлаждается до +10°С, далее в холодильник (не показан), где охлаждается жидким аммиаком до +1°С. В этих аппаратах выделяется и отводится основная часть влаги. Последующая тонкая осушка осуществляется алюмогелем. Затем газ охлаждается в теплообменниках 8 и 9 до минус 70°С, очищается от окислов азота активированным углем и доохлаждается в турбодетандере 10 до температуры около минус 170°С (что примерно соответствует температуре точки росы газовой смеси указанного выше состава при давлении 17 атм.).

Охлажденный газ поступает в нижнюю часть абсорбционной колонны 12, работающей под давлением 17 атм., и поднимается внутри трубок 13 абсорбера-конденсатора 12 вверх. В трубках верхней и нижней зон избыточный азот конденсируется, стекает сверху вниз, поглощая метан и аргон. Жидкость, которая скапливается в кубе абсорбционной колонны 12, выводится снизу аппарата, дросселируется примерно до 6 атм. и поступает в межтрубное пространство 14 абсорбера-конденсатора 12. Испаряясь, эта жидкость конденсирует избыточный азот в трубном пространстве.

Из трубного пространства абсорбционной колонны 12 выходит стехиометрическая азотоводородная смесь (3H2+N2), содержащая суммарно не более 0,01% об. (Ar+CH4) и направляется на компрессию синтез-газа в блок 6 и далее на синтез аммиака в блок 7.

Холод полученной стехиометрической азотоводородной смеси используется для охлаждения исходной нестехиометрической смеси в теплообменниках 16, 9 и 8. Однако поскольку количество стехиометрической смеси заведомо меньше, чем исходной нестехиометрической, то установлены дополнительные теплообменники, в которых используется холод избыточного азота после частичного использования его давления для получения холода в турбодетандерах 10.

Пример 2.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

Для снижения потерь водорода с фракцией избыточного азота производится подогрев этой фракции в кубе абсорбера на 2-4°С.

Для осуществления этого процесса в куб колонны встраивается змеевик 18, в который подводится часть потока стехиометрической азотоводородной смеси с температурой минус 170°С. Кубовая жидкость подогревается на 3°С до температуры минус 167°С. Из жидкости десорбируется водород и испаряется часть азота. Газ, обогащенный водородом и азотом, поднимается вверх. Азот конденсируется в трубках абсорбера-конденсатора, а водород уходит с потоком стехиометрической азотоводородной смеси. Из куба абсорбера вытекает азото-аргоно-метановая фракция, практически не содержащая водорода, и направляется на ректификацию в колонну 17.

Пример 3.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

Для получения чистого аргона из фракции избыточного азота, содержащего аргон и метан, производят ректификацию смеси азот-аргон-метан в специальной колонне 17 под давлением 0.8-1 МПа. Для осуществления этого процесса устанавливается тарельчатая ректификационная колонна 17, в среднюю часть которой вводят поток жидкой смеси азот-аргон-метан, выходящей из кубовой части абсорбционной колонны 12 с температурой минус 167°С. Ректификация смеси проводится под давлением приблизительно 0,8 МПа. Сверху колонны 17 отводится азот концентрацией до 99.7% об. с примесью только аргона. Из средней части колонны отводится аргон, содержащий ≤5% об. азота. Для дальнейшей тонкой очистки аргона предусмотрено введение в установку блока 19 тонкой очистки аргона.

Снизу из колонны 17 выводится метановая фракция, содержащая 96-99.5%об. метана. Эта фракция может выводиться в виде сжиженного продукционного метана.

Экспериментальные данные относительно степени очистки азотоводородной смеси от метана и аргона, а также данные по низкотемпературной ректификации смесей, содержащих азот, аргон и метан, приведены в таблицах 1 и 2.

Как видно из данных, приведенных в таблице 1, кубовая жидкость, получаемая при конденсации избыточного азота, содержит наряду с азотом растворенные метан, аргон и небольшое количество водорода. Заявителем экспериментально было доказано, что незначительный подогрев этой жидкости позволяет полностью десорбировать растворенный водород и присоединить его к очищенной азотоводородной смеси.

Пример 4.

Осуществляют синтез аммиака в колонне синтеза с использованием катализатора на основе железа марки СА-1В. Стехиометрическую азотоводородную смесь получают, так как описано в примере 1. Содержание аргона в указанной стехиометрической азотоводородной смеси составляет 0,008-0,03 об.%. Синтез аммиака проводят при давлении 160-180 атм.

Для сравнения отметим, что в известном, описанном выше в качестве аналога процессе синтеза аммиака, разработанном компанией KBR, при содержании примеси аргона в азотоводородной смеси 0,3 об.% диапазон давления синтеза аммиака составляет 220-240 атм (см. таблицу 3).

Приведенные экспериментальные данные доказали, что:

- В промышленном процессе может быть получена чистая азотоводородная смесь стехиометрического состава с содержанием аргона и метана меньше 0,01%-0,03% об., т.е. в 10-25 раз ниже, чем в прототипе.

- Ректификация кубовой жидкости, содержащей избыточный азот, аргон и метан, в отдельной ректификационной колонне позволяет практически полностью выделить аргон (содержащий менее 5% об. азота), метановую фракцию концентрацией 99.5% об. метана, а также азот - концентрацией до 99.7% об. с примесью только аргона.

- Совмещение процесса конденсации избыточного азота с абсорбцией аргона и метана в вертикальном трубчатом пленочном аппарате абсорбере-конденсаторе 12 гарантирует идеальное распределение жидкости с максимальной скоростью абсорбции.

Таким образом, изобретение позволяет получить чистую, сухую стехиометрическую азотоводородную смесь для синтеза аммиака улучшенным способом очистки синтез-газа от метана и аргона методом конденсации избыточного азота, а также одновременно получить продукционный аргон и сжиженный метан, то есть изобретение позволяет достичь всех заявленных технических результатов.

Раскрытое в описании изобретение охватывает различные эквивалентные варианты его реализации, возможные на практике, которые не включены в ограниченный объем текста описания, но следуют с очевидностью из сущности заявленного технического решения.

Реферат

Изобретения могут быть использованы в химической промышленности. Способ получения стехиометрической азотоводородной смеси для синтеза аммиака включает конверсию природного газа и последующую очистку полученного синтез-газа. При проведении очистки синтез-газа операцию удаления из него метана и аргона совмещают с операцией конденсации избыточного азота путем абсорбции метана и аргона конденсирующимся избыточным азотом. Процесс абсорбции осуществляют в вертикальных трубках абсорбера-конденсатора в противотоке с поднимающимся по трубкам снизу вверх очищаемым синтез-газом. Охлаждение межтрубного пространства осуществляют дросселированием конденсата, а трубки абсорбера-конденсатора снабжаются средством для турбулизации потока конденсата. Полученная очищенная азотоводородная смесь может быть использована для осуществления способа получения аммиака. Изобретения позволяют полностью извлечь примеси аргона и метана из синтез-газа с попутным получением продукционного аргона и сжиженного метана, а также позволяют значительно снизить давление синтеза аммиака с 300 до 170 атм., что снижает энергозатраты в производстве аммиака. 5 н. и 14 з.п. ф-лы, 3 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка очистки с низким δ р для удаленияазота, метана и аргона из сингаза

Установка и способ получения синтез-газа из природного газа

Комментарии