Способ и установка для образования синтез-газа - RU2760013C2

Код документа: RU2760013C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу образования синтез-газа, который содержит в основном монооксид углерода и водород и не содержит кислые газы, получаемого из углеводородного горючего, воздуха и пара, при этом низкотемпературное фракционирование обеспечивает разделение воздуха на поток кислорода, поток отходящего газа и поток азота, при этом поток отходящего газа и поток азота имеют температуру окружающей среды и поток азота имеет повышенное давление, при этом углеводородное горючее смешивают с потоком кислорода и потоком с повышенной температурой и повышенным давлением и преобразуют в синтез-газ посредством способа, известного специалистам в данной области техники, и при этом кислый газ затем отделяют от него посредством низкотемпературного поглощения в абсорбционной колонне с помощью жидкого абсорбента, в которой абсорбент охлаждается за счет компрессионной холодильной установки.

Подобным образом, настоящее изобретение относится к установке для осуществления способа.

Уровень техники

Способы, лежащие в основе настоящего изобретения (криогенное фракционирование воздуха, образование синтез-газа из углеродсодержащего горючего и криогенное отделение кислого газа от (необработанного) синтез-газа), образуют известный уровень техники.

Криогенное фракционирование воздуха, которое также называют низкотемпературным фракционированием, известно с 1920-х гг. и в общем описано, например, в Ullmann's Encyclopedia of Industrial Chemistry, шестое издание, том 10, с. 39, 40. При производстве синтез-газа в известных способах фракционирования воздуха часто используют двухколонную ректификацию, поскольку при ней образуется не только поток кислорода, но и поток чистого азота, который часто используют в установках ниже по потоку относительно производства синтез-газа. Одно исполнение двухколонной ректификации, которое часто используют при производстве синтез-газа, описано в книге «Gasification», второе издание, Christopher Higman, Maarten van der Burgt, Gulf Professional Publishing, Elsevier, Burlington, USA.

В этом исполнении поток воздуха, втянутый из окружающей среды, сжимают и подвергают предварительной очистке, при которой влагу и длинноцепные молекулы углеводорода удаляют на этапе адсорбции, и затем диоксид углерода и оставшиеся углеводороды удаляют посредством молекулярного сита. Поток воздуха, обработанный таким образом, затем обеспечивает теплообмен с потоками продукта (кислород, азот и отходящий газ), покидая установку для двухколонной ректификации.

Теплообмен проводят пока сжатый воздух не охладится до своей температуры конденсации, а производственные потоки не нагреются до температуры окружающей среды. Этот способ часто проводят таким образом, что поток продукта азота после обмена теплом и одновременного нагрева до комнатной температуры имеет повышенное давление, составляющее приблизительно 5–6 бар. Этот азот могут использовать в качестве энергоносителя для других установок или, например после расширения и охлаждения, для предварительного охлаждения воздуха для воздухоразделительной установки.

Кислород, полученный при фракционировании воздуха, вместе с потоком пара затем используют для преобразования, которое также называют газификацией, углеводородного горючего для получения синтез-газа, содержащего в основном водород и монооксид углерода. Горючее, которое часто используют, представляет собой уголь, кокс или природный газ, а также жидкие углеводороды или биомассу. Для соответствующих типов топлива было разработано множество способов и типов реакторов. Общие сведения об этих способах газификации также представлены, например, в вышеупомянутой книге «Gasification». В принципе, все эти способы газификации могут быть использованы в настоящем изобретении.

Для дальнейшего использования синтез-газа в качестве сырьевого материала для получения, например, метанола, аммиака или водорода, или в качестве топливного газа необходимо отделить от него диоксид углерода и сероводород, которые вместе часто называют кислыми газами. Это просто выполнить посредством способа низкотемпературного поглощения, при котором метанол, охлажденный до низкой температуры, используют в качестве абсорбента. Этот способ известен как «процесс Ректизол» с 1950-х гг. Его описание представлено, например, в Ullmann's Encyclopedia of Industrial Chemistry, шестое издание, том 15, с. 399 ff. Кислые газы вымывают из криогенного метанола здесь в колонне, в противотоке. При так называемом стандартном процессе Ректизол кислые газы, диоксид углерода и сероводород вымывают в колонне. Синтез-газ, который необходимо промыть, входит в колонну со стороны основания, при этом сероводород вымывают, как правило, в нижней части колонны, а диоксид углерода вымывают затем, как правило, в верхней части колонны. При регенерации метанола кислые газы получают в качестве смеси газов, а затем извлекают для дальнейшей обработки. Для намерения получить диоксид углерода и сероводород отдельно был разработан так называемый выборочный способ Ректизол. В этом способе синтез-газ, который необходимо очистить, протекает через две последовательно расположенные скрубберные или абсорбционные колонны. Сероводород удаляют в первой колонне, диоксид углерода – во второй. Таким образом, кислые газы удерживают отдельно, и затем каждый газ могут выделить из насыщенного метанола. В настоящем изобретении можно использовать как стандартный, так и выборочный способы Ректизол. Необходимую для способа низкую температуру устанавливают посредством отбора потока насыщенного метанола, который нагрет за счет поглощения из абсорбционной колонны, его охлаждения за счет теплообмена с охлаждающей средой, а затем его подачи обратно в колонну. Использованная охлаждающая среда часто представляет собой аммиак или пропилен, который соответственно охлажден в компрессионной холодильной установке в каждом случае.

В способе согласно настоящему изобретению для установления необходимых низких рабочих температур с целью образования синтез-газа необходимы большие затраты электроэнергии, которая требуется для сжатия воздуха и охладителя.

Следовательно, задачей, на решение которой направлено настоящее изобретение, является предоставление варианта способа, в котором при его выполнении потребляется меньшее количество электроэнергии.

Описание изобретения

Проблему решают посредством способа с признаками в соответствии с пунктом 1 формулы изобретения и с помощью установки с признаками в соответствии с пунктом 7 формулы изобретения. Дополнительные преимущественные конфигурации способа согласно настоящему изобретению можно найти в соответствующих зависимых пунктах формулы изобретения.

Поток азота, образованный при фракционировании воздуха посредством низкотемпературной двухколонной ректификации при давлении приблизительно 5–6 бар и температуре окружающей среды, получают более или менее в качестве потока отходов и затем выпускают в окружающий воздух. Это неизбежно означает, что положительное влияние энергии сжатия, присутствующей в этом потоке, опустится до нуля. Размер этой неиспользованной доли азота часто зависит от того, может ли азот быть использован на площадке установки и в каком количестве, например для дальнейшей обработки синтез-газа, который не является частью способа.

Согласно настоящему изобретению энергию сжатия, присутствующую в этом потоке азота, используют для охлаждения потока за счет расширения и выполнения объемной работы в таком размере, что она может быть использована для обслуживания или снятия нагрузки с компрессионной холодильной установки для охлаждения абсорбента с целью низкотемпературного поглощения кислого газа. Абсорбент, часто метанол, может быть охлажден здесь за счет теплообмена между потоком азота и потоком метанола. Большая часть холодоотдачи, необходимой для низкотемпературного поглощения, подается посредством компрессионной холодильной установки, которая образует часть абсорбционной установки. Охлаждение потока метанола может быть осуществлено либо в теплообменнике за счет потока азота и потока охладителя компрессионной холодильной установки, либо посредством двух теплообменников, расположенных последовательно или параллельно, причем один используют для обмена между потоком азота и потоком охладителя, а другой используют для обмена между охладителем и потоком метанола. В качестве альтернативы, существует возможность проведения теплообмена между потоком азота и охладителем компрессионной холодильной установки.

Предпочтительные конфигурации настоящего изобретения

Предпочтительная конфигурация настоящего изобретения характеризуется тем, что теплообмен проводят между потоком азота до его прохождения через расширительную турбину и тем же потоком после его теплообмена с абсорбентом или охладителем. Поскольку теплообмен азота с абсорбентом или охладителем осуществляется на очень низком температурном уровне, поток азота соответственно является еще достаточно холодным для охлаждения. Следовательно, используют более высокий уровень энергии охлаждения потока азота.

Еще одна предпочтительная конфигурация настоящего изобретения характеризуется тем, что поток азота после теплообмена с абсорбентом или охладителем пропускают через дополнительную расширительную турбину и одновременно дополнительно охлаждают в ней, а затем используют еще раз для охлаждения абсорбента или охладителя. Таким образом, нагревание и, следовательно, увеличение объема, которым подвергается поток азота при охлаждении абсорбента или охладителя, используют при дальнейшем расширении в дополнительной турбине.

Еще одна предпочтительная конфигурация настоящего изобретения характеризуется тем, что энергию, полученную при расширении потока азота посредством расширительной турбины, используют для приведения в действие компрессионной турбины для сжатия потока отходящего газа, полученного посредством фракционирования воздуха, и затем поток отходящего газа охлаждают посредством теплообмена и расширения в дополнительной расширительной турбине, а затем используют для охлаждения посредством теплообмена с абсорбентом или охладителем. Таким образом, сначала используют поток отходящего газа, который, как правило, выпускают в окружающую среду, и затем используют объемную работу, выполняемую потоком азота в расширительной турбине.

Еще одна предпочтительная конфигурация настоящего изобретения характеризуется тем, что использованный жидкий абсорбент представляет собой метанол. Метанол имеет высокую абсорбционную способность для кислых газов. Более того, его абсорбционная способность очень зависит от температуры, таким образом метанол может быть регенерирован простым способом посредством нагрева.

Еще одна предпочтительная конфигурация настоящего изобретения характеризуется тем, что охлаждение охладителя осуществляют посредством теплообмена с потоком азота и, если применимо, согласно пункту 4 формулы изобретения с потоком отходящего газа посредством теплообменника, установленного непосредственно выше по потоку расширительного сопла в контуре охладителя компрессионной холодильной установки. Это дополнительное охлаждение приводит к уменьшению степени испарения охладителя при его прохождении через расширительное сопло. Таким образом, количество охладителя, закачанного для циркуляции в контуре охладителя, может быть уменьшено.

Настоящее изобретение дополнительно относится к установке для образования синтез-газа, содержащей следующие компонентные установки:

- установку для фракционирования воздуха, использующую воздухоразделительную установку, которая работает по принципу криогенной ректификации при повышенном давлении, подходящую для образования потока газообразного кислорода и потока St1 газообразного азота при повышенном давлении и температуре окружающей среды, а также потока отходящего газа,

- установку для преобразования, или газификации, углеродсодержащего горючего с газификационным агентом для получения синтез-газа, содержащего в основном водород и монооксид углерода, при этом компонентные установки для фракционирования воздуха и газификации соединены таким образом, что кислород, полученный при фракционировании воздуха, может быть добавлен к газификационному агенту, использованному для газификации,

- установку для удаления кислых газов, диоксида углерода и сероводорода из необработанного синтез-газа, образованного при газификации, посредством поглощения при низкой температуре с помощью жидкого абсорбента, например метанола, причем установка оснащена компрессионной холодильной установкой, при этом

установка содержит расширительную турбину, с помощью которой поток азота, образованный при газификации, может быть расширен и одновременно охлажден, и теплообменник для теплообмена между этим расширенным потоком азота и жидким абсорбентом, использованным в компонентной установке для удаления кислого газа или охладителем компрессионной холодильной установки.

Предпочтительная конфигурация установки согласно настоящему изобретению характеризуется тем, что установка содержит дополнительный теплообменник для теплообмена между потоком азота, образованным в компонентной установке для фракционирования воздуха, до его расширения, и тем же потоком после его расширения в расширительной турбине и после его теплообмена с жидким абсорбентом или охладителем. Этот дополнительный теплообменник обеспечивает применение энергии охлаждения, которая все еще присутствует в азоте, для предварительного охлаждения потока азота, полученного при фракционировании воздуха. Поскольку теплообмен между расширенным потоком азота и абсорбентом или охладителем осуществляется на очень низком температурном уровне, поток азота соответственно еще является достаточно холодным для этого предварительного охлаждения. Следовательно, может быть использован более высокий уровень энергии охлаждения потока азота.

Еще одна предпочтительная конфигурация установки согласно настоящему изобретению характеризуется тем, что установка содержит вторую турбину, с помощью которой поток азота после его расширения в первой турбине и обмена теплом в теплообменнике с жидким абсорбентом или охладителем может быть дополнительно расширен, и при этом теплообменник выполнен таким образом, что возможен одновременный теплообмен между жидким абсорбентом или охладителем в нем, потоком азота после его расширения в первой турбине и потоком азота после его расширения во второй турбине. Вследствие такого способа строения установки нагревание и, следовательно, увеличение объема, которым подвергается поток азота при охлаждении абсорбента или охладителя, используют при дальнейшем расширении в дополнительной турбине.

Еще одна предпочтительная конфигурация установки согласно настоящему изобретению характеризуется тем, что установка дополнительно содержит компрессионную турбину для сжатия потока отходящего газа, которая приводится в действие расширительной турбиной, служащей для расширения потока азота, при этом, например, компрессионная турбина и расширительная турбина установлены на оси турбины, при этом установка дополнительно содержит теплообменник для охлаждения сжатого потока отходящего газа охлаждающей водой и расширительную турбину для расширения потока отходящего газа, и при этом установка дополнительно содержит теплообменник, имеющий два прохода для потока отходящего газа и один проход для потока азота, и при этом теплообменник для теплообмена между потоком азота и абсорбентом или охладителем дополнительно содержит проход для потока отходящего газа. Преимущество такой конфигурации заключается в том, что объемную работу, выполняемую потоком азота, когда его расширяют посредством расширительной турбины, могут использовать для охлаждения абсорбента с использованием потока отходящего газа.

Демонстрационные примеры

Усовершенствования, преимущества и возможные виды применения настоящего изобретения также станут понятны из описания неограничивающих демонстрационных и численных примеров и графических материалов, представленных далее. Все признаки, описанные и/или изображенные на фигурах по отдельности или в любой комбинации, определяют настоящее изобретение, независимо от способа их объединения в формуле изобретения или ссылок на их зависимость.

На фигурах показаны:

на фиг. 1 показана блок-схема одного варианта способа согласно настоящему изобретению или установки согласно настоящему изобретению и теплообмена согласно настоящему изобретению между расширенным потоком азота и потоком абсорбента;

на фиг. 2 показана блок-схема способа еще одного варианта теплообмена согласно настоящему изобретению между расширенным потоком азота и потоком абсорбента;

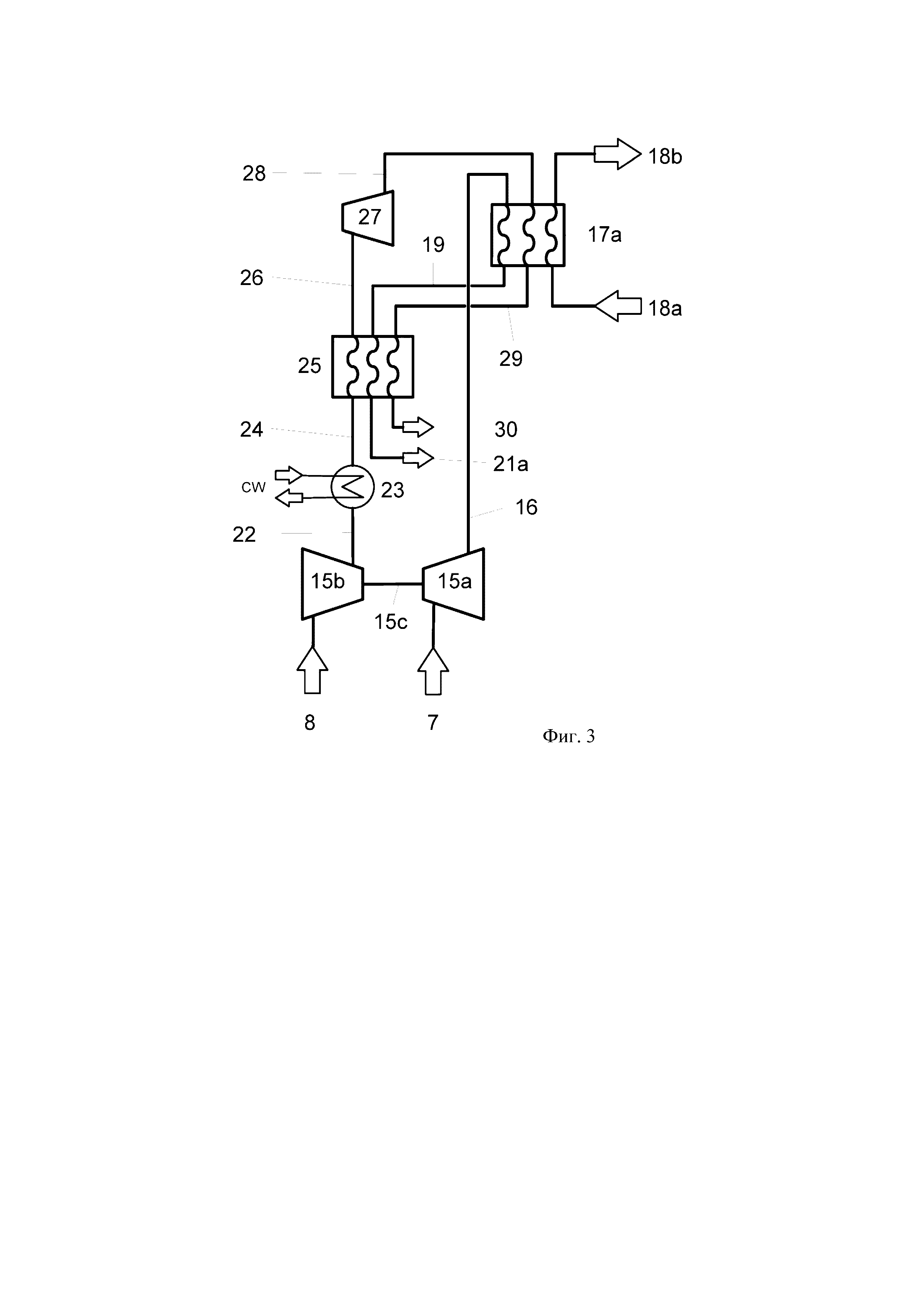

на фиг. 3 показана блок-схема способа варианта теплообмена согласно настоящему изобретению между расширенным потоком азота и потоком отходящего газа с потоком абсорбента;

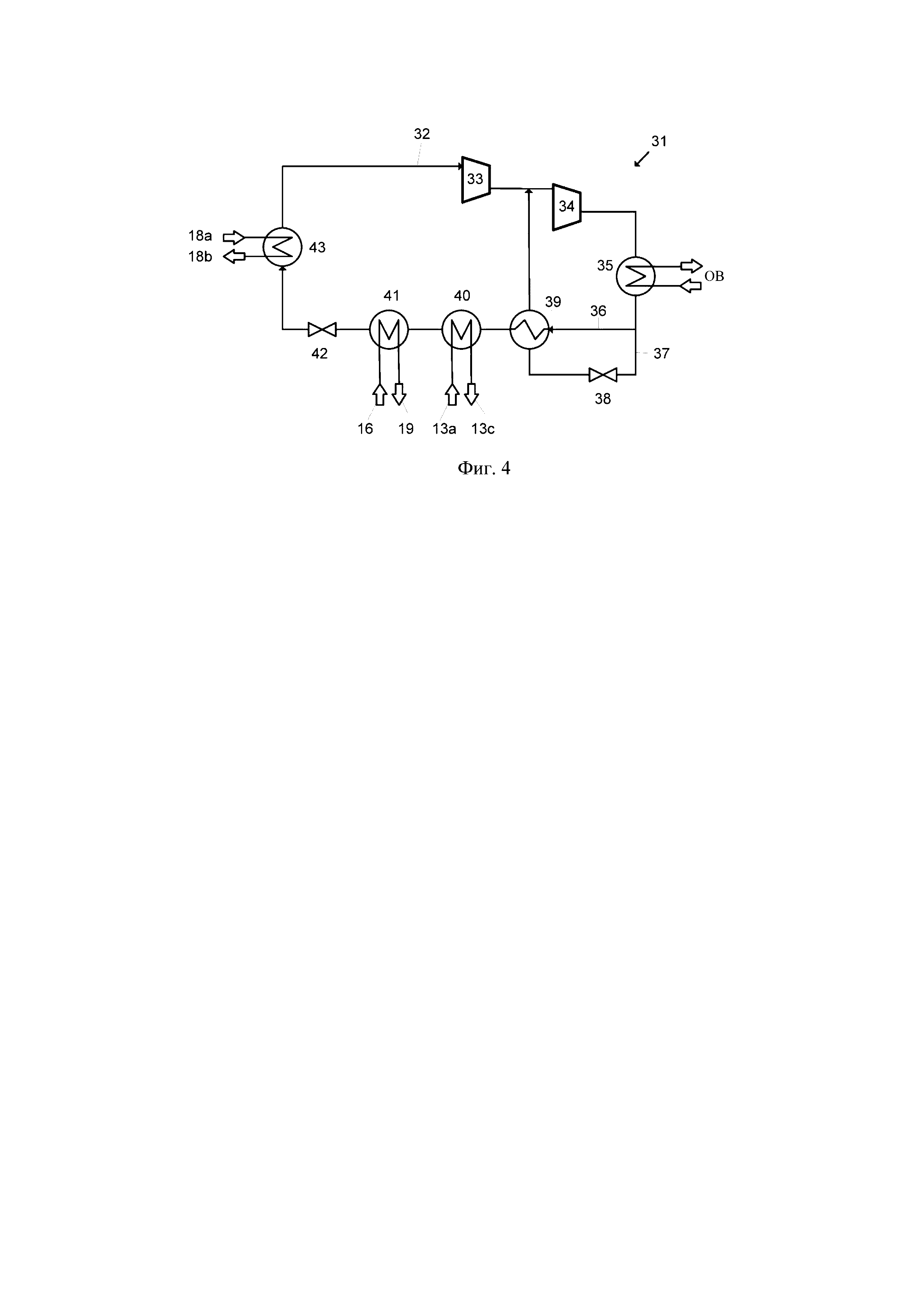

на фиг. 4 показана блок-схема компрессионной холодильной установки для охлаждения потока абсорбента посредством расширенного потока азота.

Настоящее изобретение будет объяснено в данном документе со ссылкой на графические материалы. Как показано на фиг. 1, способ согласно настоящему изобретению или установка 1 согласно настоящему изобретению включает этапы способа или содержит компонентные установки для низкотемпературного фракционирования 2 воздуха, преобразования 3 углеводорода в синтез-газ и низкотемпературного поглощения 4 компрессионной холодильной установкой. Воздух 5 вводят для низкотемпературного фракционирования 2 воздуха, при котором его разделяют на потоки кислорода 6, азота 7 и отходящего газа 8. Целесообразная установка 3 для образования синтез-газа представляет собой установку, известную специалистам в данной области техники, в которой образуют синтез-газ, из которого необходимо удалить компонент в виде кислого газа до дальнейшего использования за пределами установки. Углеводородное горючее 9, пар 10 и кислород 6 вводят в установку 3, а синтез-газ 11, насыщенный кислым газом, содержащий в основном монооксид углерода и водород, и остаток 12 удаляют из нее. В зависимости от типа использованной установки для образования синтез-газа остаток 12 может представлять собой, например, пепел. Синтез-газ 11 обрабатывают на этапе низкотемпературного поглощения 4 способа, причем в этом примере поток 13a диоксида углерода и поток 13b диоксида углерода, содержащего сероводород, отделяют от синтез-газа, и синтез-газ 14, не содержащий эти потоки кислого газа, выпускают из установки 1 для дальнейшего использования. Поток азота 7 покидает воздухоразделительную установку 2 с повышенным давлением и температурой окружающей среды. В расширительной турбине 15 поток 7 азота преобразуют в холодный поток 16 азота. В теплообменнике 17 поток 18 абсорбента из установки 4 для низкотемпературного поглощения охлаждают, при этом охлаждение абсорбента осуществляет компрессионная холодильная установка, не показанная здесь. Затем поток азота, как поток 19, выпускают из установки 1 для дальнейшей обработки. Иллюстративный модельный расчет показал следующие значения параметров:

- поток 7: 5,0 бар, 25°C, 25000 м3 (STP)/ч

- турбина 15: сгенерированная электрическая мощность 1,3 МВт

- поток 16: 1,7 бар, -55°C

- поток 18 (метанол): -31°C/-35°C

- поток 19: 1,7 бар, -38°C.

В конфигурации согласно настоящему изобретению, показанной на фиг. 2, теплообмен проводят между потоком 7 азота, поступающим из воздухоразделительной установки, и потоком 19, т.е. после теплообмена азота с абсорбентом в теплообменнике 20. Иллюстративный модельный расчет показал следующие значения параметров:

- поток 7: 5,0 бар, 25°C, 25000 м3 (STP)/ч

- поток 7a: 4,9 бар, -35°C

- турбина 15: сгенерированная электрическая мощность 0,36 МВт

- поток 16: 3,4 бар, -55°C

- поток 18 a/b (метанол): -31°C/-35°C

- поток 19: 3,3 бар, -38°C

- поток 21: 3,2 бар, 22°C.

В конфигурации согласно настоящему изобретению, показанной на фиг. 3, поток 8 отходящего газа, образованный в воздухоразделительной установке 2 по фиг. 1, и энергию, сгенерированную в расширительной турбине 15, также используют для охлаждения абсорбента. В этом примере для этой цели расширительная турбина 15a присоединена посредством вала 15c к компрессионной турбине 15b, т.е. компрессионная турбина 15b приводится в действие непосредственно расширительной турбиной 15a. Компрессионная турбина 15b сжимает поток 8 отходящего газа для получения потока 22; его охлаждают в теплообменнике 23 посредством охлаждающей воды ОВ, а затем в теплообменнике 25 посредством потоков азота и отходящего газа, поступающих обратно из теплообменника 17a. Поток отходящего газа дополнительно охлаждается посредством объемной работы в расширительной турбине 27. Затем поток 28 отходящего газа вместе с потоком 16 азота используют в теплообменнике 17a для охлаждения потока 18 абсорбента. Иллюстративный модельный расчет показал следующие значения параметров для этой конфигурации:

- поток 7: 5,0 бар, 20°C, 25000 м3 (STP)/ч

- турбина 15a: сгенерированная мощность 1,2 МВт

- поток 16: 1,5 бар, -55°C

- поток 18 (метанол): -31°C/-35°C

- поток 19: 1,4 бар, -38°C

- поток 21a: 1,4 бар, -3,5°C

- поток 8: 1,1 бар, 25°C

- поток 22: 1,8 бар, 70°C

- поток 24: 1,8 бар, 25°C

- поток 26: 1,7 бар, -35°C

- турбина 27: сгенерированная мощность 0,4 МВт

- поток 28: 1,2 бар, -55°C

- поток 29: 1,1 бар, -38°C

- поток 30: 1,1 бар, -3,5°C.

На фиг. 4 в качестве примера показан контур 31 для охладителя компрессионной холодильной установки, который образует часть установки 4 для низкотемпературного поглощения по фиг. 1 и служит для охлаждения абсорбента 18a, b. Используемый охладитель часто является аммиаком. Поток 32 аммиака сжимают в два этапа в последовательно соединенных компрессорах 33 и 34 и охлаждают посредством охлаждающей воды ОВ, а затем частично конденсируют в теплообменник 35. Затем поток аммиака разделяют на потоки 36 и 37. Поток 37 расширяют в клапане 38 и одновременно охлаждают, а затем используют для охлаждения потока 36 в теплообменнике 39, и после возвращают в основной поток выше по потоку относительно компрессора 34. После охлаждения в теплообменнике 39 поток 36 аммиака охлаждают в теплообменнике 40 посредством потока 13a диоксида углерода, удаленного в установке 4 по фиг. 1, и в теплообменнике 41 посредством расширенного и охлажденного потока 16 азота. Затем поток аммиака расширяют в клапане 42 и одновременно дополнительно охлаждают, после чего используют в теплообменнике 43 для охлаждения абсорбента 18a, b в виде метанола.

Промышленная применимость

В настоящем изобретении представлен способ уменьшения затрат электроэнергии при получении синтез-газа и способ очистки газа для избавления его от кислого газа. Таким образом, настоящее изобретение является промышленно применимым.

Перечень ссылочных позиций

1 способ/установка согласно настоящему изобретению

2 низкотемпературное фракционирование воздуха

3 преобразование углеводорода в синтез-газ

4 низкотемпературная адсорбция

5 воздух

6 кислород

7 азот

8 отходящий газ

9 углеводородное горючее

10 пар

11 синтез-газ, содержащий кислые газы

12 остаток

13 кислые газы, a и c – диоксид углерода, b – сероводород, содержащий диоксид углерода

14 синтез-газ, не содержащий кислые газы

15 турбина, a – расширительная турбина, b – компрессионная турбина, c – вал

16 азот

17 теплообменник, a – теплообменник для трех сред

18 абсорбент

19 азот

20 теплообменник

21 азот

22 отходящий газ

23 теплообменник

24 отходящий газ

25 теплообменник

26 отходящий газ

27 расширительная турбина

28 отходящий газ

29 отходящий газ

30 отходящий газ

31 контур охлаждения

32 поток охладителя

33 компрессор

34 компрессор

35 теплообменник

36 поток охладителя

37 поток охладителя

38 расширительный клапан

39 теплообменник

40 теплообменник

41 теплообменник

42 расширительный клапан

43 теплообменник.

Реферат

Изобретение относится к способу образования синтез-газа. Способ образования синтез-газа, содержащего в основном монооксид углерода и водород и не содержащего кислые газы и получаемого из углеводородного горючего, воздуха и пара, в котором посредством низкотемпературного фракционирования обеспечивают разделение воздуха на поток кислорода, поток отходящего газа и поток азота, при этом поток отходящего газа и поток азота имеют температуру окружающей среды и поток азота имеет повышенное давление, причем углеводородное горючее смешивают с потоком кислорода и потоком с повышенной температурой и повышенным давлением и преобразуют в синтез-газ, и кислый газ затем отделяют от него посредством низкотемпературного поглощения в абсорбционной колонне, при этом абсорбент охлаждают посредством компрессионной холодильной установки, отличающийся тем, что поток азота, образованный посредством низкотемпературного фракционирования воздуха, пропускают через расширительную турбину и одновременно охлаждают в ней, а затем используют для охлаждения абсорбента или охладителя, циркулирующего в контуре охладителя компрессионной холодильной установки. Технический результат – снижение потребление электроэнергии, при установлении низких рабочих температур. 2 н. и 8 з.п. ф-лы, 4 ил.

Комментарии