Способ комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота - RU2597081C2

Код документа: RU2597081C2

Чертежи

Описание

Изобретение относится к технологии дополнительного извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности.

Природный углеводородный газ, основным компонентом которого является метан, широко используется в качестве газообразного топлива промышленного и бытового назначения. Однако наряду с метаном в состав природного углеводородного газа входит большое число примесных органических и неорганических компонентов: этан и более тяжелые углеводороды, вода, сероводород, меркаптан, диоксид углерода, гелий, азот. Особенностью примесных компонентов является то, что с одной стороны эти компоненты являются веществами, снижающими теплотворную способность природного углеводородного газа как топлива и представляющие собой балласт при транспортировке природного углеводородного газа, удорожая транспортировку, а с другой стороны все перечисленные примеси кроме воды являются достаточно ценным сырьем для химической и нефтехимической промышленности с возможностью дальнейшего производства полимеров, топлива для автомобильного транспорта, серы, метанола, благородного газа, ядерного топлива, аммиака, азотной кислоты и другой продукции.

Одной из основных нежелательных примесей в природном углеводородном газе является азот, содержание которого в природном углеводородном газе достигает 10 % об., так например, в мощном Ковыктинском месторождении содержание азота в природном углеводородном газе составляет 7,2 % об. Наряду с этим в газе Ковыктинского месторождения содержится до 0,4 % об. гелия, что позволяет подобный газ отнести к весьма богатым гелием природным газам. Потребность в гелии в мировой технике интенсивно возрастает. Так, по оценкам ООО «Газпром ВНИИГАЗ» к 2030 году мировое потребление гелия может достичь 238-312 млн. м3, тогда как прогнозируемое производство гелия составит 213-238 млн. м3, то есть дефицит производства гелия ожидается на уровне 25-74 млн. м3. В настоящее время 100 % российского гелия вырабатывается на единственном гелиевом заводе ООО «Газпром добыча Оренбург» в количестве всего около 9 млн. м3/год из газового конденсата с содержанием гелия в газе всего 0,055 % (Конторович А.Э., Коржубаев А.Г., Эдер Л.В. Сырьевая база и перспективы развития гелиевой промышленности России и мира (Институт геологии нефти и газа СО РАН) // 29.10.2007.: http://www.geoinform.ru/). При глубокой переработке природных углеводородных газов Ковыктинского и других месторождений Восточной Сибири из них можно извлечь до 60 млн. м3/год гелия, что станет высокодоходной статьей экспорта России и позволит компенсировать мировой дефицит гелия.

Таким образом, при освоении мощных газовых месторождений становится целесообразной глубокая переработка природного углеводородного газа с одновременным извлечением широкого спектра примесей из добываемого природного углеводородного газа, однако анализ технической и патентной литературы свидетельствует о том, что существующие технические решения направлены, в основном, на извлечение из природного углеводородного газа одной характерной примеси или группы однотипных примесей.

Известен, например, способ удаления азота из природного газа включающий: а) абсорбцию углеводородного компонента природного газа прямогонной нафтой, по существу состоящей из С5-С8 парафиновых углеводородов, в устройстве для осуществления абсорбции и выпуск не поглощенного азота; б) десорбцию углеводородного компонента из прямогонной нафты в отпарной колонне при температуре на ее дне в интервале 150-200оС; в) рециркуляцию на стадию (а) прямогонной нафты, регенерированной при десорбции; г) подачу десорбированного углеводородного компонента в распределительную сеть (Способ удаления азота из природного газа: пат. 2185226 Рос. Федерация. № 2000103939/12; заявл. 18.02.2000; опубл. 20.07.2002). Недостатками данного способа являются:

• сброс удаленного азота в атмосферу и потеря этого потенциального для дальнейшей переработки исходного сырья;

• абсорбция всей углеводородной части природного газа нафтой с последующей его десорбцией приводит к экономически неэффективным большим энергозатратам на проведение процесса десорбции и циркуляцию большого количества нафты в системе;

• предусмотрена только предварительная обработка природного газа для удаления примеси диоксида углерода мембранным методом, однако остальные примеси, например, сероводород не удаляются, что приводит в конечном итоге к загрязнению окружающей среды.

Известен способ выделения этановой фракции путем низкотемпературной ректификации, который включает подачу углеводородного газа в ректификационную колонну на деэтанизацию, низкотемпературную конденсацию полученных паров в теплообменнике и подачу их в рефлюксную емкость, отвод части сконденсированной жидкости в ректификационную колонну на орошение и вывод товарных продуктов (Способ выделения этановой фракции: пат. 2459160 Рос. Федерация. № 2010136352/20; заявл. 30.08.2010; опубл: 20.08.2012). Недостатками данного способа являются:

• необходимость предварительного извлечения фракции С2и выше из исходного природного газа;

• проведение процесса деэтанизации сырья при низком давлении (1,01 МПа вместо 2,63 МПа) приводит к необходимости поддерживания отрицательной температуры (минус 27,6оС), обеспечиваемой за счет дорогостоящего пропанового охлаждения вместо положительной температуры (6,8оС), обеспечиваемой дешевой захоложенной водой, что приведет к фактическому увеличению энергозатрат в денежном выражении, несмотря на их некоторое снижение в калорическом выражении;

• после предварительного извлечения фракции С2и выше из исходного природного газа образуется метановая фракция, загрязненная азотом, сероводородом, диоксидом углерода и другими примесями, снижающими калорийность метановой фракции как топлива.

Известен также способ получения гелия, при котором гелий выделяют из гелий-, азот- и метансодержащей газовой фракции, таким образом, что гелийсодержащую фракцию, по меньшей мере, частично конденсируют и разделяют на обогащенную гелием газовую фракцию (а) и обедненную гелием жидкую фракцию (б). Затем обогащенную гелием газовую фракцию (а) конденсируют до тех пор, пока концентрация гелия в результирующей газовой фракции не составит, по меньшей мере, 90 %, предпочтительно, по меньшей мере, 95 %, а в частности, по меньшей мере, 98 %. Далее обедненную гелием жидкую фракцию (б) расширяют, испаряют до тех пор, пока по меньшей мере 70 %, предпочтительно по меньшей мере 85 %, содержащегося в ней гелия не окажется в газообразном состоянии, и разделяют на богатую гелием газовую фракцию и бедную гелием жидкую фракцию. После чего богатую гелием газовую фракцию подогревают и добавляют в исходную гелийсодержащую фракцию (Способ получения гелия: пат. 2486131 Рос. Федерация. № 2009104099/05; заявл. 06.02.2009; опубл. 27.06.2013). Недостатками данного способа являются:

• необходимость предварительного получения концентрированной исходной гелийсодержащей фракции, которая содержит до 10 % гелия;

• возврат богатой гелием газовой фракции в исходную гелийсодержащую фракцию нерационален, поскольку эта фракция, полученная из фракции (б) уже подвергалась ранее конденсации и рациональнее направлять ее в газовую фракцию (а).

Известен также способ извлечения гелия из природного газа, включающий получение гелиевого концентрата с последующей его низкотемпературной или мембранной сепарацией и адсорбционной очисткой от примесей, отличающийся тем, что перед получением гелиевого концентрата поток природного газа подвергают конверсии с получением синтез-газа, проводят каталитический синтез продуктов, которые затем конденсируют с выделением гелиевого концентрата (Способ извлечения гелия из природного газа: пат. 2478569 Рос. Федерация. № 2011146306/05; заявл. 16.11.2011; опубл. 10.04.2013).

Недостатками данного способа являются:

• полное превращение исходного природного углеводородного газа в синтез-газ с последующим получением метанола приводит к потере углеводородного газа как топлива;

• для получения гелиевого концентрата поток сбросного газа после конверсии СО в конверторе подают на абсорбционную очистку от диоксида углерода растворами поташа и моноэтаноламина в абсорбер и/или короткоцикловую адсорбцию в адсорбер и получают газ, обогащенный водородом, а затем окончательно выделяют водород путем короткоцикловой адсорбции на активированном угле или цеолите в адсорбере, однако при адсорбции водорода активность рассматриваемых адсорбентов очень низка - на уровне 100 нсм3/г (0,001 г/г или 0,1 % масс.) на цеолитах (Большая Энциклопедия Нефти и Газа. Изотермы адсорбции водорода на синтетических цеолитах: http://www.ngpedia.ru/) и 1-2 кг/м3(0,002 г/г или 0,2 % масс.) на активированных углях (Тарасов Б.П., Гольдшлегер Н.Ф. Сорбция водорода углеродными наноструктурами // International Scientific Journal for Alternative Energy and Ecology. 2002. № 3. С. 20-38). Это делает экономически нецелесообразным адсорбционное извлечение водорода из гелиевого концентрата с высокой концентрацией водорода (обычно активность адсорбентов (адсорбционная емкость) в промышленных условиях в процессах очистки технологических потоков по иным достаточно легко сорбируемым веществам в десятки раз выше и составляет 10-15 % масс.).

Известен также способ обработки потока природного газа включающий стадии:

(a) подачи частично сконденсированного сырьевого потока в первый аппарат для разделения газа и жидкости при давлении выше 20 бар и ниже 40 бар;

(б) разделения сырьевого потока в первом аппарате для разделения газа и жидкости на газообразный поток и жидкостной поток;

(в) расширения жидкостного потока, полученного на стадии (б), и подачи его во второй аппарат для разделения газа и жидкости;

(г) разделения указанного газообразного потока, по меньшей мере, на два подпотока, причем сразу после разделения подпотоки имеют одинаковый состав и фазовое состояние;

(д) расширения первого подпотока, полученного на стадии (г), с получением в результате, по меньшей мере, частично сконденсированного первого подпотока, и подачи после этого указанного частично сконденсированного первого подпотока во второй аппарат для разделения газа и жидкости;

(е) охлаждения второго подпотока, полученного на стадии (г), холодным потоком, с получением в результате, по меньшей мере, частично сконденсированного второго подпотока, и подачи после этого, по меньшей мере, частично сконденсированного второго подпотока во второй аппарат для разделения газа и жидкости;

(ж) отвода газообразного потока из второго аппарата для разделения газа и жидкости;

(з) отвода жидкостного потока из второго аппарата для разделения газа и жидкости (Способ и устройство для обработки потока углеводородов: пат. 2460022 Рос. Федерация. № 2009119469/06; заявл. 23.10.2007, опубл. 27.08.2012). Недостатками данного способа являются:

• низкая технологичность процесса, поскольку достаточно сложная схема совместной работы первого и второго аппарата сводится к тому, что исходное сырье разделяется после первого аппарата на четыре потока, три из которых возвращаются в качестве сырья во второй аппарат;

• из приведенного примера остается совершенно непонятно, как должен функционировать второй аппарат, поскольку поток 100, выходящий снизу второго аппарата не может находиться в парожидкостном состоянии, а поток 110 - в паровой фазе (таблица 1);

• приведенные расчеты не убеждают в возможности практической реализации заявляемого изобретения, поскольку показатели, характеризующие результативность процесса не соответствуют технологическим параметрам.

При разработке данного изобретения была поставлена задача обеспечения комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота с его предварительной глубокой осушкой и очисткой, и дальнейшим выделением из него последовательно (по температурам кипения) пентан-гесановой углеводородной фракции, бутановой фракции, пропановой фракции, этана, товарного топливного газа, жидкого азота и жидкого гелия высокой степени чистоты с применением эффективных технологий криогенного, ректификационного, абсорбционного, гравитационного и фильтрационного разделения и минимизации энергозатрат на реализацию процесса в целом за счет оптимального использования рекуперации тепла при теплообмене между горячими и холодными потоками и применения турбодетандеров и тепловых насосов.

Поставленная задача решена за счет того, что разработан способ комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота, включающий стадии:

(а) первого уровня очистки сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости методом гравитационной сепарации с получением первого потока очищенного углеводородного газа;

(б) второго уровня очистки первого потока очищенного углеводородного газа от примесей сероводорода, диоксида углерода и метанола методом абсорбции с использованием регенерированного абсорбента в абсорбционной колонне высокого давления с получением второго потока очищенного углеводородного газа и потока насыщенного абсорбента;

(в) регенерации потока насыщенного абсорбента в системе последовательных экспанзеров с сепараторами при постепенно увеличиваемой температуре абсорбента и снижении давления в экспанзерах и далее в регенерационной колонне низкого давления с получением регенерированного абсорбента, возвращаемого после системы рекуперативных теплообменников на стадию (б), и кислого и экспанзерного газов. Кислый газ очищается от метанола и частично от сероводорода и диоксида углерода в промывной колонне технологической водой с получением кислой воды и потока низконапорного кислого газа, а экспанзерный газ отправляется в топливную сеть;

(г) отпарки кислой воды со стадии (в) от метанола, сероводорода и диоксида углерода с получением отпаренной технологической воды, возвращаемой на стадию (в), и газов отпарки, подвергаемых далее охлаждению, частичной конденсации и сепарированию с получением технического метанола и потока низконапорных газов отпарки, при этом технический метанол подвергается дополнительной очистке с получением товарного высокочистого метанола;

(д) компримирования и осушки низконапорных кислых газов со стадии (в) в смеси с балансовой частью низконапорных газов отпарки со стадии (г) в первой системе адсорберов со стационарным слоем адсорбента с применением в адсорберах адсорбента на основе цеолита, с получением компримированного и осушенного балластного газа с последующей закачкой его в смеси с высокочистым метанолом или техническим метанолом со стадии (г) в товарный топливный газ с обеспечением необходимой для товарного топливного газа требуемой теплотворной способности, оставшаяся часть низконапорных газов отпарки со стадии (г) сбрасывается на факел, или низконапорный кислый газ со стадии (в) в смеси с полным объемом низконапорных газов отпарки со стадии (г) направляется в качестве сырья на газохимическое предприятие.

(е) третьего уровня осушки и очистки от соединений ртути второго потока очищенного углеводородного газа со стадии (б) во второй системе адсорберов со стационарным слоем адсорбента с применением в адсорберах осушки газа адсорбента на основе оксида алюминия и цеолита КА с диаметром пор 3А, в адсорберах очистки газа от ртути - адсорбента на основе оксида алюминия, промотированного медью, с получением третьего потока осушенного и очищенного углеводородного газа, который частично используется при регенерации адсорбентов в качестве десорбирующего агента.

(ж) низкотемпературного разделения третьего потока осушенного и очищенного углеводородного газа со стадии (е) в первой ректификационной колонне с получением с верха колонны потока деэтанизированного газа и снизу колонны первого остатка, содержащего углеводороды С2 и выше;

(з) расширения и охлаждения деэтанизированного газа со стадии (ж) с частичной его конденсацией в «холодном боксе» в системе рекуперативных теплообменников с использованием потоков разнотемпературных хладагентов;

(и) криогенного деазотирования частично конденсированного деэтанизированного газа со стадии (з) во второй ректификационной колонне и в колонне выделения азота и гелия с получением с верха колонны азотно-гелиевой смеси и снизу второй ректификационной колонны второго остатка, представляющего собой метановую фракцию;

(к) удаления водорода из азотно-гелиевой смеси со стадии (и) каталитическим газофазным методом окисления водорода кислородом воздуха до воды с последующей осушкой потока неосушенной азотно-гелиевой смеси в четвертой системе адсорберов со стационарным слоем цеолитного адсорбента, осушки азотно-гелиевой смеси от воды, образовавшейся при окислении водорода, криогенного выделения гелия с получением в качестве товарного продукта жидкого азота и полупродукта жидкого гелия;

(л) криогенной доочистки полупродукта жидкого гелия чистотой 99,97 % от примесей азота, кислорода, аргона и неона в системе последовательно работающих адсорберов со стационарным слоем адсорбента с использованием в качестве адсорбента активированного угля и получения на этой стадии товарного продукта жидкого гелия чистотой до 99,9999 %;

(м) разделения первого остатка со стадии (ж) в четвертой ректификационной колонне с получением с верха колонны этана и снизу колонны четвертого остатка - широкой фракции легких углеводородов (ШФЛУ), представляющей собой фракцию, состоящую преимущественно из пропана и более тяжелых углеводородов;

(н) адсорбционной очистки ШФЛУ от сернистых соединений, в том числе от меркаптанов, в третьей системе адсорберов со стационарным слоем адсорбента с применением в адсорберах адсорбента на основе цеолита с получением очищенной ШФЛУ и проведение регенерации цеолитов товарной метановой фракции после дожимной компрессорной станции без примеси меркаптанов и сброс газа регенерации, насыщенный метанолом и меркаптанами, на дожимные компрессорные станции;

(о) газофракционирования очищенной ШФЛУ, поступающей со стадии (н), по крайней мере, в двух ректификационных колоннах разделения углеводородов с получением пропановой, бутановой, пентан-гексановой фракций с последующей закачкой их в резервуарные парки для хранения товарной продукции;

(п) подготовки товарного топливного газа компаундированием метановой фракции со стадии (и) и компримированного и осушенного балластного газа со стадии (д) с добавкой технического метанола со стадии (г), компримирование газа с давлением 1,9 МПа до 5,6-7,5 МПа для закачки в магистральный газопровод, при этом подача газа регенерации со стадии (н) на дожимные компрессорные станции раздельна;

(р) формирования оптимального набора потоков разнотемпературных хладагентов и потока с «теплового насоса» для рекуперативных теплообменников «холодного бокса», отбираемых на стадиях (ж), (и), (к), (л), обеспечивающего минимизацию энергозатрат на реализацию способа глубокой переработки природного газа в целом;

(с) хранения жидких азота и гелия в сосудах Дьюара в товарном парке и их загрузки в системы транспорта сжиженных газов;

(т) выработки очищенного от азота метана в жидком виде и, соответственно, его хранения и транспортировки на стадии (и) либо за счет повышения мощности на компрессорах теплового насоса на стадиях (к) и (с) или при сохранении неизменной мощности при снижении доли избыточного азота в перерабатываемом газе.

Предложенная многостадийная схема комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота позволяет:

1) обеспечить предварительную глубокую осушку и очистку исходного природного углеводородного газа от диоксида углерода, сероводорода, меркаптана и соединений ртути;

2) обеспечить выделение из очищенного углеводородного газа последовательно (по температурам кипения) пентан-гесановой углеводородной фракции, бутановой фракции, пропановой фракции, этана, товарного топливного газа, жидкого азота и жидкого гелия;

3) обеспечить дополнительную очистку гелия от примесей азота, водорода, кислорода, диоксида углерода, аргона и неона с получением жидкого гелия высокой степени чистоты (до 99,9999 %), конкурентно-способного по отношению к гелию других мировых производителей;

4) сформировать систему оптимального использования рекуперации тепла при теплообмене между горячими и холодными потоками за счет объединения теплообменных аппаратов в «холодном боксе», что сводит к минимуму потери холода в окружающую среду и сокращение потребности в энергии на охлаждение рециркулирующей азотно-метановой фракции в «тепловом насосе»;

5) минимизировать выбросы в окружающую среду кислых стоков и компонентов исходного природного углеводородного газа за счет отпарки кислых стоков и использования технологических газовых потоков для регенерации адсорбентов;

6) расширить промышленную базу недостаточно развитого восточного региона России за счет строительства ряда предприятий газохимического направления, использующих в качестве сырья вырабатываемые углеводородные фракции для дальнейшей переработки их в полиэтилен, полипропилен, окись этилена, этанол, метанол, гликоли, компоненты автомобильного топлива и т.д.

Целесообразно для интенсификации первого уровня очистки сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости на стадии (а) в гравитационном сепараторе дополнительно разместить встроенный фильтр-коалесцентер, обеспечивающий слияние и укрупнение мелких капель жидкости, что увеличит скорость их осаждения и глубину очистки газа.

Целесообразно также, на втором уровне совместной очистки первого потока очищенного углеводородного газа от примесей сероводорода, диоксида углерода и метанола методом абсорбции использовать на стадии (б) в качестве регенерированного абсорбента водный раствор аминов, содержащий 20-40 % аминов, при этом в качестве аминов можно использовать моноэтаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин или их смеси и при повышенной концентрации сероводорода в очищаемом газе добавлять в водный раствор амина, содержащего триэтаноламин, вводят 5-12 % пиперазина, усиливающего активность по отношению к СО2. Использование на стадиях (б) и (в) в абсорбционной, регенерационной и промывной колоннах контактных устройства в виде перекрестно-точных насадок, имеющих самостоятельные проходные сечения для газовой и жидкой фаз позволяет оптимизировать технологический процесс на этих стадиях, снизить эксплуатационные затраты на реализацию второго уровня очистки первого потока очищенного углеводородного газа с одновременным повышением качества очистки газа от извлекаемых примесей.

Целесообразно также, на стадии (г) отпарку кислой воды со стадии (в) с получением отпаренной технологической воды, возвращаемой на стадию (в), и газов отпарки выполнять в первой дополнительной ректификационной колонне, что с позиций энергозатрат существенно экономичней, чем традиционная реализация отпарки в выпарном аппарате, в котором должна поддерживаться во всем объеме жидкой фазы низкая концентрация метанола в отпаренной технологической воде, равновесная паровой фазе с высокой концентрацией паров воды, причем при отпарке получают в итоге разбавленный водный раствор метанола, тогда как в ректификационной колонне это равновесие поддерживается только с незначительным объемом жидкой фазы в нижнем днище колонны, а дополнительную очистку технического метанола с получением товарного высокочистого метанола выполнять в дополнительном блоке ректификационных колонн или, по крайней мере, во второй дополнительной ректификационной колонне с возможностью обеспечения чистоты метанола до уровня более 99 %. Кроме того, предлагаемая технология практически исключает кислые стоки в окружающую среду, поскольку вся отпаренная технологическая вода возвращается на стадию (в) и по мере необходимости дополнительно подпитывается свежей водой. С точки зрения охраны окружающей среды также возникает проблема утилизации совокупности кислых газов со стадии (в) и низконапорных газов отпарки со стадии (г), первые из которых состоят преимущественно из сероводорода и оксида углерода с примесью метанола, а вторые преимущественно из диоксида углерода, поскольку как непосредственный сброс этих газов в атмосферу, так и сброс их на факел приведет к существенному локальному загрязнению воздушной среды. Однако задача утилизации этих газов может быть решена за счет того, что топливный газ, вырабатываемый по данному способу содержит не более 2 % об. азота и имеет за счет этого теплоту сгорания существенно большую, чем это требуется по стандарту. Существенный резерв вырабатываемого топливного газа по теплоте сгорания позволяет закачивать в выработанную метановую фракцию с низким содержанием азота в полном объеме кислые газы стадии (в) и в балансовом количестве, обеспечивающем необходимую теплоту сгорания товарного топливного газа, низконапорных газов отпарки со стадии (г), подвергаемых дополнительно компримированию до давления 2,0 МПа (абс.) и осушке при температуре 20-40оС до точки росы не выше минус 20оС. При этом на стадии (д) в процессе осушки низконапорных кислых газов в адсорберах для удаления влаги из газа целесообразно использовать цеолит типа КА, обладающий наиболее высокой селективностью по воде при осушке газов по сравнению с другими адсорбентами, хотя он имеет относительно невысокую влагоемкость. Альтернативным решением при осушке низконапорных кислых газов в адсорберах для удаления влаги из газа является использование по ходу потока газа двух слоев адсорбента, при этом в первом слое в качестве адсорбента можно использовать гранулированный оксид алюминия, обладающий высокой влагоемкостью, но обеспечивающий довольно низкую глубину осушки газа, а во втором слое в качестве адсорбента использовать цеолит типа КА, гарантирующий глубокую доосушку газа. Регенерацию адсорбентов на стадии (д) целесообразно осуществлять потоком газообразного азота низкого давления со стадии (к) нагретым до температуры 300-350оС, а охлаждение адсорбентов после регенерации проводить потоком холодного газообразного азота низкого давления со стадии (к), затем газообразный азот низкого давления после регенерации и охлаждения адсорбента можно сбрасывать на факел.

Целесообразно на стадии (е) - третьем уровне осушки, очистки от соединений ртути второго потока очищенного углеводородного газа со стадии (б) и доочистки его от паров метанола во второй системе адсорберов со стационарным слоем адсорбента с применением в адсорберах осушки газа и очистки его от паров метанола адсорбента на основе оксида алюминия и цеолита КА обеспечивать регенерацию адсорбентов, в адсорберах очистки газа от ртути - адсорбента на основе оксида алюминия, промотированного медью выгружать адсорбент из адсорберов по мере отработки. Регенерацию адсорбентов - оксида алюминия и цеолита КА - можно проводить потоком газообразного агента низкого или среднего давления, нагретого до температуры 300-350оС, а охлаждение адсорбентов после регенерации проводить потоком холодного газообразного агента низкого или среднего давления, при этом в качестве газообразного агента низкого или среднего давления можно использовать метановую фракцию, отводимую со стадии деазотирования (и) с последующим ее компримированием или часть второго потока очищенного углеводородного газа со стадии (б) с последующим его охлаждением, конденсацией и отделением десорбированной воды и возвращением на начало стадии (е), а для охлаждения адсорбентов осушки газа после регенерации в качестве газообразного агента низкого или среднего давления можно использовать часть третьего потока осушенного и очищенного углеводородного газа со стадии (е), при этом расход газообразного агента низкого или среднего давления для охлаждения и регенерации насыщенного адсорбента составляет 5-10 % от общего количества второго потока очищенного углеводородного газа, поступающего на стадию (е). В результате глубокой очистки и осушки второго потока очищенного углеводородного газа на стадии (е) содержание влаги в осушенном третьем потоке осушенного и очищенного природного газа составляет не более 0,1 ppmv (или 0,00001 % об.), содержание диоксида углерода не более 2 ppmv, метанола не более 50 ppmv, что обеспечивает нормальное функционирование последующей криогенной аппаратуры. Для защиты оборудования от вероятности попадания микроскопических частичек адсорбента полученный третий поток осушенного и очищенного природного газа подвергают фильтрации, при этом размер микроскопических частичек адсорбента в третьем потоке осушенного и очищенного природного газа должен быть не более 50 мкм.

Наличие на стадии (з) в «холодном боксе» системы рекуперативных теплообменников с использованием потоков разнотемпературных хладагентов делает целесообразным размещение в «холодном боксе» также и криогенной аппаратуры со стадий (и) и (к), что резко сокращает потери холода в окружающую среду и снижает энергозатраты на реализацию способа в целом.

На стадии (л) предусмотрена доочистка полупродукта жидкого гелия от примесей азота, водорода, кислорода, аргона и неона, которую осуществляют в адсорберах с активированным углем при температуре 70-100 К и давлении 4 МПа, поскольку адсорбцию аргона, неона, азота, водорода в существенных количествах на активированных углях можно обеспечить только в криогенных условиях при высоком давлении в адсорберах, при этом регенерацию адсорбента активированного угля можно осуществить потоком газообразного азота низкого давления со стадии (к) нагретым до температуры 200-250оС со сбросом продуктов десорбции на факел, а охлаждение адсорбента после регенерации проводить потоком холодного газообразного азота низкого давления со стадии (к). Качество очистки жидкого гелия на стадии (л) может оцениваться по проскоку неона в поток жидкого гелия на выходе из последнего адсорбера последовательной системы адсорберов. Альтернативой экономически затратной криогенной доочистке полупродукта жидкого гелия может служить замена адсорбционного жидкофазного метода очистки гелия от водорода при отсутствии неона и ксенона на каталитический газофазный метод окисления водорода кислородом воздуха до воды с последующей осушкой потока неосушенной азотно-гелиевой смеси на стадии (к) в четвертой системе адсорберов со стационарным слоем цеолитного адсорбента, в качестве которого может быть использован селективный цеолит типа КА, при этом регенерацию адсорбентов проводят потоком газообразного азота низкого давления со стадии (к) нагретым до температуры 300-350оС, а охлаждение адсорбентов после регенерации можно осуществить потоком холодного газообразного азота низкого давления со стадии (к); далее газообразный азот низкого давления после регенерации и охлаждения адсорбента сбрасывают на факел.

Целесообразно при адсорбционной очистке ШФЛУ от сернистых соединений, в том числе от меркаптанов, в третьей системе адсорберов со стационарным слоем адсорбента на стадии (н) использовать в адсорберах широкопористый цеолит типа NaX, обладающий высокой селективностью по отношению к сернистым соединениям. Целесообразно также, при переходе от стадии адсорбции к стадии регенерации вначале для опорожнения адсорбера и продувки слоя адсорбента перед его регенерацией использовать азот, регенерацию адсорбентов осуществлять метановой фракцией при давлении около 0,08 МПа нагретой до температуры 300-350оС, а охлаждение адсорбентов после регенерации проводить потоком холодной метановой фракции со стадии (и). Это позволяет создать азотную подушку над вытесняемой из адсорбера жидкой ШФЛУ и препятствует ее загрязнению метаном за счет его равновесного перехода метана из газов десорбции в ШФЛУ, что может снизить качество пропановой фракции, получаемой далее из ШФЛУ. Метановая фракция после регенерации и охлаждения адсорбента компримируется и закачивается в товарный топливный газ.

С позиций снижения энергозатрат и максимального использования внутренних энергоресурсов целесообразно, чтобы подвод тепла в аппараты криогенных стадий (з), (и), (к), (л) обеспечивался в рекуперативных теплообменниках, объединенных в «холодный бокс», более горячими технологическими потоками или за счет теплоты конденсации газовых потоков с более высокой температурой или «тепловыми насосами», а съем тепла в аппаратах криогенных стадий (з), (и), (к), (л) обеспечивается в рекуперативных теплообменниках, объединенных в «холодный бокс», более холодными технологическими потоками или за счет теплоты испарения жидких потоков с более низкой температурой или холодильными циклами.

Целесообразно на стадии (о) в качестве источника тепла для обогрева кипятильников двух ректификационных колонн разделения углеводородов (дебутанизатора и депропанизатора) использовать масло АМТ-300 или иной аналогичный теплоноситель с температурой нагрева до 260оС, что позволяет исключить потребность в обеспечении предприятия дорогостоящим и дефицитным теплоносителем - водяным паром высокого давления. Подогрев теплоносителя до температуры 260оС можно обеспечить в трубчатой печи, топливом которой может служить газ из топливной сети предприятия, куда сбрасываются сдувки газовых потоков с технологических стадий.

Целесообразно на стадии (о) газофракционирование очищенной ШФЛУ, осуществлять в ректификационных колоннах разделения углеводородов при технологических режимах, обеспечивающих такую высокую четкость разделения и качество вырабатываемых продуктов, чтобы получаемая пропановая фракция содержала не менее 97 % об. пропана, бутановая фракция - не менее 98 % об. суммы бутанов, пентан-гексановая фракция - не менее 98 % об. пентана и высших углеводородов.

Рационально с позиции снижения энергозатрат на стадии (к) в качестве рабочего тела для «теплового насоса» использовать метано-азотную смесь с полным отсутствием этана, которая вырабатывается в дополнительной боковой колонне, подсоединенной ко второй ректификационной колонне, в которую переток метано-азотной фракции осуществляется периодически для обновления качества этой фракции и удаления накапливаемых примесей.

Чтобы обеспечить гибкость функционирования предприятия при изменении количества и качества исходного сырья и рыночной ситуации целесообразно чтобы на предприятии по переработке природного гелийсодержащего газа процесс переработки был реализован на нескольких, по крайней мере двух параллельных технологических линиях, при этом количество линий, включающих стадии выработки этана, ШФЛУ и деазотирования, больше количества линий со стадиями получения гелия, что позволяет азотно-гелиевую смесь со всех линий объединять в общий коллектор, откуда распределять ее по стадиям получения гелия в соответствии с содержанием гелия в азотно-гелиевой смеси и мощностью ожижителя гелия, а избыток сбрасывается на свечу или отправляется на хранение для последующей переработки при изменении производственной ситуации.

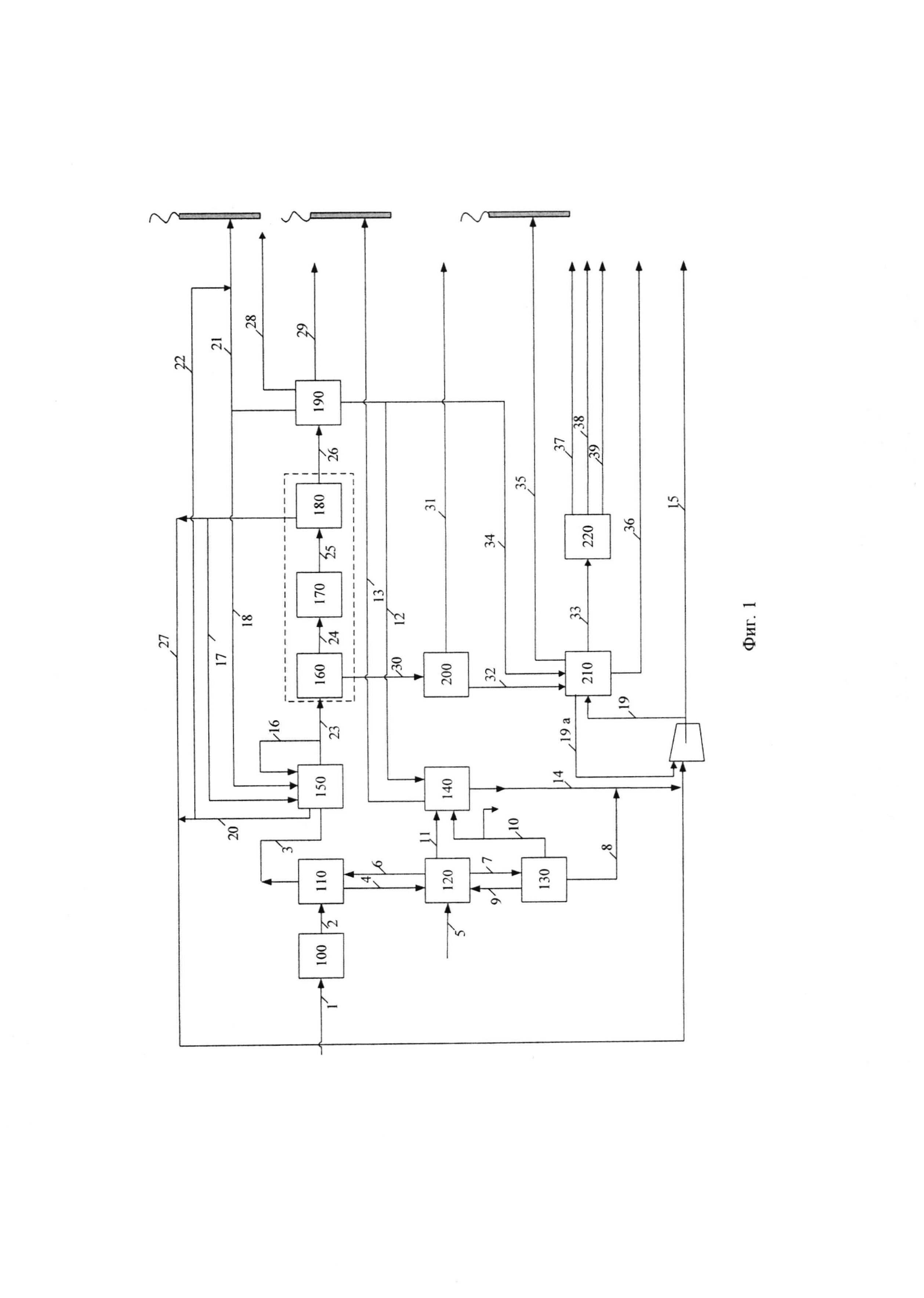

На фиг. 1 представлена схематическая иллюстрация способа комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота, реализуемого на установке, включающей блоки, установки и трубопроводы.

100 - блок сепарации исходного сырья;

110 - блок абсорбционной очистки углеводородных газов от кислых газов;

120 - блок регенерации насыщенного абсорбента;

130 - блок отпарки технологического конденсата (кислой воды);

140 - блок компримирования и осушки низконапорных кислых газов;

150 - блок осушки углеводородного газа и удаления из него ртути;

160 - блок низкотемпературной ректификации;

170 - блок расширения и охлаждения деэтанизированного газа («холодный бокс»);

180 - блок криогенного деазотирования;

190 - блок получения гелия;

200 - блок выделения этана и ШФЛУ;

210 - блок адсорбционной очистки ШФЛУ;

220 - блок газофракционирования;

1-39 - трубопроводы.

Пунктиром, объединяющим блоки 160, 170 и 180, обозначен «холодный бокс» в целом.

Сырьевой поток природного углеводородного газа поступает по трубопроводу 1 в блок сепарации исходного сырья 100, состоящего из 4-х сепараторов, в которых реализуется стадия (а) первого уровня очистки сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости. В трехфазных сепараторах используется гравитационный метод разделения фаз сырьевого потока, основанный на разности плотностей газа, капельной жидкости и твердых механических примесей, и инерционный метод разделения фаз за счет действия центробежной силы и вследствие изменения направления потока в самом сепараторе. После очистки сырьевого потока природного углеводородного газа отсепарированный первый поток очищенного углеводородного газа, содержащий водород, гелий, азот, диоксид углерода, метан, этан, пропан, сумму бутанов, пентан и выше, метанол, сероводород и меркаптаны с сепараторов общим потоком по трубопроводу 2 поступает в блок абсорбционной очистки от кислых газов 110, а жидкость с низа сепараторов самотеком поступает в дренажную емкость.

В блоке абсорбционной очистки от кислых газов 110 реализуется стадия (б) второго уровня очистки первого потока очищенного углеводородного газа от примесей сероводорода, диоксида углерода и метанола. Первый поток очищенного углеводородного газа подается под нижнюю секцию насадки абсорбера, работающего под давлением 7 МПа, на верхнюю секцию насадки которого подается охлажденный в водяном доохладителе до температуры 30-60оС регенерированный водный раствор аминового адсорбента с концентрацией метилдиэтаноламина (МДЭА) 40 % масс., что обеспечивает глубину и селективность очистки газа. Выходящий из верхней части абсорберов очищенный газ с температурой 30-40оС и содержанием диоксида углерода не более 5 ppm проходит рекуперативный теплообменник и далее охлажденный очищенный газ с температурой не выше 30оС и не ниже 20оС направляется в сепаратор очищенного газа, где происходит отделение очищенного газа от захваченных капель абсорбента. Отработанный водный раствор абсорбента, насыщенный кислыми компонентами (диоксидом углерода (СО2) и сероводородом (Н2S)) и метанолом из нижней части абсорбера направляется по трубопроводу 4 в блок регенерации насыщенного абсорбента 120. Отсепарированный очищенный второй поток очищенного углеводородного газа, выходящий из верхней части сепаратора по трубопроводу 3 поступает в блок осушки и удаления ртути 150.

В блоке регенерации насыщенного абсорбента 120 реализуется стадия (в), при этом поток отработанного раствора МДЭА, насыщенного кислыми компонентами и метанолом поступает по трубопроводу 4, дросселируется до давления 3-4 МПа и нагревается в рекуперативном теплообменнике за счет тепла, регенерированного МДЭА. Отработанный раствор МДЭА, насыщенный кислыми компонентами и нагретый до температуры 70-80оС дросселируется далее до давления 1 МПа и поступает в емкость расширения (экспанзер) отработанного раствора МДЭА. В емкости расширения (экспанзере) происходит отделение экспанзерного газа из отработанного раствора МДЭА в результате снижения давления до 0,8 МПа (абс.). Насыщенный кислыми компонентами раствор МДЭА из нижней части емкости расширения (экспанзера) поступает в трубное пространство рекуперативных теплообменников, где нагревается потоком регенерированного МДЭА до температуры 95-105оС, и поступает на верхнюю секцию насадки десорбера, работающего под давлением 0,18 МПа. Абсорбер оборудован термосифоном для нагрева раствора, насыщенного МДЭА до температуры 123-125оС. Образовавшаяся при нагревании насыщенного раствора МДЭА газовая фаза с унесенными каплями раствора абсорбента выводится с верха десорбера. Далее эта смесь, содержащая в себе, в основном, кислые компоненты и метанол и поступает в сепаратор кислого газа, где разделяется на газовую и жидкую фазы. Сепаратор кислого газа оборудован насадочной колонкой для промывки кислого газа от метанола технологической водой, поступающей на блок 120 по трубопроводу 5. Промытый от метанола кислый газ направляется в качестве низконапорного кислого газа в блок компримирования и осушки низконапорных газов 140, а конденсат (кислая вода), содержащий воду, метанол и диоксид углерода из нижней части сепаратора кислого газа отправляется на блок отпарки конденсата (кислой воды) 130. Регенерированный раствор МДЭА возвращается по трубопроводу 6 в блок очистки абсорбционной очистки углеводородных газов от кислых газов 110.

В блоке 130 - блоке отпарки технологического конденсата (кислой воды) реализуется стадия (г) в системе дополнительных ректификационных колонн, снабженных ребойлерами, холодильниками-конденсаторами и сепараторами. Конденсат (кислая вода) с блока регенерации потока насыщенного абсорбента 120 по трубопроводу 7, нагревается в рекуперативном теплообменнике, подается на среднюю часть первой дополнительной ректификационной колонны, в кубе которой поддерживается температура 118оС. В колонне происходит отпарка конденсата (кислой воды) от метанола и диоксида углерода. Отпаренный конденсата из куба колонны проходит рекуперативный теплообменник, аппарат воздушного охлаждения, холодильник и направляется в коллектор технологической воды. С верха первой дополнительной ректификационной колонны выводится смесь паров метанола, углекислого газа и воды, которая охлаждается и подается в сепаратор, где происходит отделение водного раствора метанола от газов отпарки. Далее водный раствор метанола проходит рекуперативный теплообменник, нагревается и поступает во вторую дополнительную ректификационную колонну для концентрирования метанола, в кубе этой колонны поддерживается температура 118оС. Пары верха второй дополнительной ректификационной колонны охлаждаются в аппарате воздушного охлаждения, конденсируются и поступают в рефлюксную емкость, где происходит разделение метанола и газов отпарки. Отпаренный конденсат возвращается на блок регенерации отработанного аминового растворителя 120 по трубопроводу 9 для подпитки регенерированного раствора МДЭА и сохранения его нужной концентрации. Газы отпарки, выделившиеся с первой и второй дополнительных ректификационных колонн, объединяются в один поток поступают на блок компримирования и осушки низконапорных газов 140. Высокочистый метанол выводится с блока 130 по трубопроводу 8.

Стадия (д) - стадия компримирования и осушки низконапорных кислых газов реализуется в блоке 140. Низконапорные газы отпарки конденсата и низконапорные кислые газы, соответственно, по трубопроводам 10 из блока 130 и по трубопроводу 11 из блока 120 поступают в сепаратор, где происходит отделение капельной влаги. Далее газы проходят двухступенчатое компримирование. После первой ступени двухступенчатого компрессора газы направляются на охлаждение при давлении 0,4 МПа, после второй ступени компрессора с давлением 1,99 МПа сжатые газы охлаждаются и направляются с сепаратор, откуда, отделившись от сконденсировавшейся влаги, поступают в первую систему адсорберов со стационарным слоем адсорбента на осушку для обеспечения требуемой точки росы по влаге товарного газа. Осушка осуществляется в трех циклически работающих адсорберах с комбинированным слоем адсорбента на основе гранулированного оксида алюминия (верхний слой) и цеолита КА (нижний слой), который не адсорбируют сернистые соединения и метанол, таким образом, обеспечивается возможность сброса газа регенерации в атмосферу. На стадии адсорбции поток осушаемого газа проходит через слои адсорбента сверху вниз во избежание псевдоожижения слоя адсорбента и его механического истирания. Балластный компримированный и осушенный газ с содержанием диоксида углерода 88-89 % об., азота 2 % об., метана 7 % об., метанола 1,6 % об. из адсорберов проходит через фильтр, где очищается от унесенных частиц цеолита и выводится с блока по трубопроводу 14 на смешение с расчетным количеством высокочистого метанола, затем смешивается с метаном высокой чистоты до получения смеси газов с необходимой по стандарту теплотворной способностью топливного газа; далее эта смесь газов поступает на дожимные компрессорные системы, откуда отводится как товарный топливный газ по трубопроводу 15. Также происходит разделение на «чистую» метановую фракцию, которая смешивается с товарным газом, и «с примесями» метановую фракцию, которая используется для регенерации цеолита в блоке адсорбционной очистки ШФЛУ 210. После насыщения адсорбентов влагой адсорбер переключается со стадии адсорбции на стадию регенерации. На стадии регенерации и охлаждения поток газа (десорбирующего агента), проходит через слои адсорбента снизу-вверх. Для проведения стадии регенерации азот нагревается в рекуперативном теплообменнике в электрической печи до температуры 240-300оС, поступает в адсорбер и вначале поднимает температуру адсорбентов до 200-250оС, а затем поддерживает в течение процесса регенерации адсорбентов температуру адсорбентов на уровне 230-290оС. Насыщенный влагой газ регенерации выходит сверху адсорбера, охлаждается в рекуперативном теплообменнике и аппарате воздушного охлаждения до температуры не выше 50оС и сбрасывается по трубопроводу 13 на факел. Для охлаждения адсорбента после регенерации используется холодный азот, подаваемый по трубопроводу 12 снизу-вверх в адсорбер и понижающий температуру комбинированного слоя адсорбента до температуры 20-30оС. Затем аппарат в соответствии с циклограммой процесса осушки переключается на стадию адсорбции.

Влажный второй поток очищенного углеводородного газа из блока 110 по трубопроводу 3 поступает на стадию (е) для обеспечения третьего уровня осушки, очистки от метанола и от соединений ртути во второй системе адсорберов со стационарным слоем адсорбента, состоящей из четырех адсорберов секции адсорбции влаги и метанола, работающих попарно параллельно, и двух адсорберов секции очистки газа от соединений ртути в блоке 150. В начале очищаемый газ поступает в верхнюю часть двух параллельно работающих на стадии осушки адсорберов со стационарным слоем адсорбента на основе оксида алюминия и цеолита КА, при этом газ очищается от метанола и влаги до уровня концентрации паров воды в осушенном газе не более 0,1 ppmv. Выходящий с низа адсорберов сухой газ разделяется на два потока: основной поток поступает в секцию очистки газа от соединений ртути, а относительно небольшой второй поток по трубопроводу 16 поступает в качестве десорбирующего агента на стадию регенерации адсорбентов осушки газа. В качестве альтернативных вариантов технологии регенерации адсорбентов предусмотрено использование в качестве десорбирующего агента метановой фракции, подаваемой по трубопроводу 17, либо азота низкого давления - по трубопроводу 18. После насыщения адсорбентов влагой адсорберы переключаются со стадии адсорбции на стадию регенерации. На стадии регенерации и охлаждения поток газа (десорбирующего агента), проходит через слои адсорбента снизу-вверх. Для проведения стадии регенерации десорбирующий агент нагревается в рекуперативном теплообменнике и затем в технологической печи до температуры 300оС, поступает в адсорбер и вначале поднимает температуру адсорбентов до 250оС, а затем поддерживает в течение процесса регенерации адсорбентов температуру адсорбентов на уровне 290оС. Насыщенный влагой газ регенерации выводится сверху адсорбера, и проходит сепаратор, в котором отделяется сконденсировавшаяся вода. После регенерации слой адсорбента охлаждается до температуры не выше 35оС потоком соответствующего холодного десорбирующего агента с рекуперацией снимаемого тепла. Таким образом, рекуперация тепла горячих газов улучшает технико-экономические показатели блока за счет рационального использования энергетических ресурсов. После регенерации адсорбентов и их охлаждения аппараты переключаются на стадию адсорбции в соответствии с циклограммой процесса осушки. При использовании в качестве десорбирующего агента метановой фракции продукты десорбции сбрасываются в трубопровод 19 по трубопроводу 20, а при использовании азота низкого давления продукты десорбции сбрасываются в трубопровод 21 по трубопроводу 22.

В секции очистки газа от соединений ртути два адсорбера загружены слоем адсорбента на основе оксида алюминия, промотированного медью, при этом один адсорберов находится в режиме адсорбции (регенерация адсорбента не предусматривается в связи с низкой концентрацией удаляемого компонента, в очищаемом газе содержится не более 2 ppb соединений ртути), а второй находится в режиме ожидания и включается в технологический цикл при насыщении адсорбента в первом адсорбере. Отработанный адсорбент направляется на специализированное предприятие по утилизации ртути и заменяется на свежий адсорбент. Осушенный до содержания влаги не более 0,1 ppmv и очищенный от ртути третий поток осушенного и очищенного природного газа газ выводится с блока 150 по трубопроводу 23.

Далее осушенный и очищенный от ртути третий поток осушенного и очищенного природного газа с блока осушки углеводородного газа и удаления из него ртути 150 по трубопроводу 23 поступает на блок низкотемпературной ректификации 160, где в первой ректификационной колонне происходит разделение на деэтанизированный газ, уходящий с верху колонны, и на первый остаток, содержащий углеводороды С2 и выше для реализации стадии (ж). С целью снижения потерь холода холодильник-конденсатор и кипятильник, в котором рекуперируется тепло относительно высокотемпературного потока вместе с колонной размещен в общем «холодном боксе» криогенной аппаратуры.

Деэтанизированный газ по трубопроводу 24 направляется на блок расширения и охлаждения деэтанизированного газа 170 в «холодном боксе» в системе рекуперативных теплообменников с использованием потоков разнотемпературных хладагентов, реализуя стадию (з). «Холодный бокс» имеет мощную тепловую изоляцию от окружающей среды и в пространстве между заполняющей «холодный бокс» аппаратурой, также находится теплоизоляционный материал, что устраняет конвективные потоки внутри «холодного бокса» и термостатирует каждый из теплообменных или массообменных аппаратов. Поскольку разнотемпературные хладагенты имеют различное давление, то формируется оптимальная схема перемещения относительно холодных потоков, используемых в качестве хладагентов, и относительно «теплых», используемых в качестве теплоносителей, что позволяет отказаться от применения насосов для перекачки различных внешних источников холода. Кроме того, эффективная система теплопереноса и использование рецикла азотно-метановой смеси, образованной в колоннах деазотирования через «тепловой насос» позволяет исключить дорогостоящие внешние источники холода, например, жидкий азот со стороны.

Частично конденсированный деэтанизированный газ, содержащий преимущественно метан и азот с примесью гелия по трубопроводу 25 поступает в блок криогенного деазотирования 180, в котором обеспечивается реализация стадии (и) во второй ректификационной колонне, работающей при давлении 2,6 МПа. Частично сконденсированный в «холодном боксе» деэтанизированный газ поступает в среднюю часть второй ректификационной колонны, снабженной в нижней части ребойлером. Снизу второй ректификационной колонны выделяют второй остаток, представляющий собой метановую фракцию. Выделенный с верха второй ректификационной колонны газ с температурой около минус 110оС направляется в «холодный бокс», где частично конденсируется. Частично сконденсированный газ из «холодного бокса» с температурой около минус 120оС направляется в нижнюю секцию колонны выделения азота и гелия, работающей при давлении 2,6 МПа. Верхний продукт колонны выделения азота и гелия с температурой около минус 155оС направляется в «холодный бокс», где нагревается и отправляется в секцию 190 в качестве азотно-гелиевой смеси по трубопроводу 26. Нижний продукт колонны выделения азота и гелия подается в качестве орошения во вторую ректификационную колонну. Метановая фракция, отводимая из куба второй ректификационной колонны с температурой около минус 101оС, возвращается в «холодный бокс», где она выпаривается и выводится в качестве продуктового газа, а также может частично направляться на блок осушки углеводородного газа и удаления из него ртути 150 по трубопроводу 17 для регенерации адсорбентов и по трубопроводу 27 отправляется на дожимные компрессорные системы для получения товарного топливного газа.

Азотно-гелиевая смесь с частичным содержанием водорода и метана направляется по трубопроводу 26 в блок получения гелия 190, в котором реализуются стадии (к) и (л), и который включает в себя несколько отделений, в частности, отделение каталитической очистки газа от водорода, криогенного выделения гелия, его ожижения и криогенной адсорбционной очистки гелия от примесей в первую очередь благородных газов. В отделении удаления водорода поступающий поток азотно-гелиевой смеси с давлением 2,4 МПа и температурой около 44оС смешивается с рециркуляционным потоком из отделения компримирования гелия, который содержит кислород, необходимый для реакции окисления водорода и метана. Смешанный поток предварительно нагревается в подогревателе водородного реактора до температуры 370оС и подается в водородный реактор, где водород и метан окисляются в итоге до воды и углекислого газа посредством каталитической реакции. В результате экзотермической реакции температура потока на выходе из реактора повышается до 450оС. В связи с этим увлажнившаяся азотно-гелиевая смесь покидает реактор разогреваясь до температуры 450оС без следов водорода, но с содержанием кислорода 1000 ppm и несколько повышенным содержанием азота за счет азота воздуха. После реактора неосушенная, горячая азотно-гелиевая смесь проходит через подогреватель газа регенерации, где он нагревает газ регенерации для адсорберов осушки азотно-гелиевой смеси до 230оС. Далее предварительно охлажденный газ с температурой 400оС охлаждается в подогревателе водородного реактора до температуры 74оС и затем охлаждается воздухом в выходном холодильнике водородного реактора до температуры 47оС. Неосушенная охлажденная азотно-гелиевая смесь охлаждается до 25оС в охладителе неосушенной азотно-гелиевой смеси, где для охлаждения используется азот низкого давления из отделения извлечения гелия.

Далее неосушенная азотно-гелиевая смесь поступает в адсорбер осушки азотно-гелиевой смеси. Азотно-гелиевая смесь попадает и проходит снизу вверх в один из двух адсорберов. Содержащиеся в неосушенной азотно-гелиевой смеси вода и углекислый газ адсорбируются молекулярным ситом, и их содержание в газе уменьшается практически до нулевого уровня, чтобы не произошло замерзание систем в отделениях извлечения гелия и сжижения гелия. Осушенный и обогащенный гелием газ затем проходит через фильтр осушенной азотно-гелиевой смеси для удаления возможной пыли от молекулярных сит, что может повлиять на работу криогенного процесса в отделении извлечения гелия. Для удаления воды и углекислого газа из перенасыщенных молекулярных сит адсорбер осушки азотно-гелиевой смеси в режиме регенерации вначале нагревают газом регенерации приблизительно в течение 5 часов, а затем охлаждают примерно в течение 4 часов. В качестве газа регенерации используется азот низкого давления, отделенный от азотно-гелиевой смеси в отделении извлечения гелия.

Работа двух адсорберов в отделении осушки азотно-гелиевой смеси происходит с периодическим переключением из режима адсорбции в режим регенерации. После режима регенерации регенерированный адсорбер на несколько градусов теплее адсорбера, находящегося в режиме адсорбции. Для минимизации температурных колебаний газа неосушенной азотно-гелиевой смеси при переключении от отработанного адсорбера к регенерированному адсорберу используется, так называемый параллельный адсорбционный режим. В течение этого параллельного адсорбционного режима, длящегося около 3-4 часов, большинство газа по-прежнему отправляется в работающий адсорбер, а часть общего газового потока проходит через регенерированный и более теплый адсорбер, приводя его к рабочей температуре, минимизируя разницу температур между двумя осушенными газовыми потоками, обогащенными гелием, выходящих из адсорберов. После этого параллельного режима поток полностью переключается на регенерированный адсорбер.

Отделение извлечения гелия состоит из криогенного выделения азота и короткоцикловой адсорбции (КЦА). Осушенная азотно-гелиевая смесь поступает в «холодный бокс» получения гелия для криогенного разделения на 4 потока: поток обогащенный гелием, поступающий с «холодного бокса» получения гелия, поток жидкого азота, подающийся в отделение хранения жидкого азота по трубопроводу 28 и в дальнейшем используемый для предварительного охлаждения в отделениях сжижения гелия и хранения и затаривания жидкого гелия; поток хвостового газа, представляющий собой азот с гелием, с давлением 1,0 МПа поступает на компримирование в отделение компримирования гелия для повышения степени извлечения гелия, поток азота среднего давления с давлением 0,8-1,0 МПа, который поступает на границу отделения как азот для вспомогательных систем.

Азот среднего давления 2500 кг/ч поступает на границу отделения для регенерации адсорберов установки адсорбционной очистки ШФЛУ 210 по трубопроводу 34. Оставшийся азот подается на дожимной компрессор азота, компримируется, охлаждается в холодильнике дожимного компрессора азота, далее охлаждается в «холодном боксе» получения гелия до температуры минус 21 °C и затем подается на турбодетандер азота, где расширяется до 0,3 МПа с получением азота низкого давления, обеспечивая необходимую нагрузку по охлаждению для экспорта азота. Турбодетандер азота и дожимной компрессор азота расположены на общем валу. Азот низкого давления нагревается в «холодном боксе» получения гелия и подается в отделение удаления водорода в качестве газа регенерации, также частично может быть использован в блоке 150 для регенерации осушки и очистки от метанола второго потока очищенного углеводородного газа.

Выходящий из «холодного бокса» получения гелия насыщенный гелием поток содержит приблизительно 80 % мол. гелия и подается на конечную стадию очистки гелия в отделение КЦА. Процесс короткоцикловой адсорбции основан на физическом феномене, когда высококипящие компоненты низкой полярности, такие как, например, водород или гелий, являются трудно адсорбируемыми в сравнении с такими молекулами как СО2, СО, N2 и углеводородами. Таким образом, в процессе короткоцикловой адсорбции, большинство примесей в гелийсодержащем потоке может быть селективно адсорбировано с получением в результате высокочистого гелиевого продукта.

Процесс КЦА состоит из двух стадий:

- адсорбирование примесей при высоком давлении, которое необходимо для увеличения парциального давления и, следовательно, увеличения количества адсорбируемых примесей;

- десорбция (или регенерация) происходит при низком давлении для максимально возможного уменьшения количества примесей на адсорбенте, и, соответственно, для достижения высокой степени чистоты гелия.

Процесс короткоцикловой адсорбции реализуется при низкой температуре 100-80 К, реализуемой при испарении жидкого азота в межтрубном пространстве адсорбера кожухотрубчатого типа, трубки которого заполнены адсорбентом.

Адсорберы в процессе адсорбции расположены ступенчато, что способствует высокой гибкости, исключая влияние изменений состава, температуры и давления сырьевого газа.

КЦА, проводимая при высоком давлении, позволяет с одной стороны резко уменьшить размеры адсорберов за счет сокращения продолжительности адсорбции, которая в свою очередь обеспечивается быстрой регенерацией адсорбента за счет резкого сброса давления в аппарате, а с другой стороны реализовать практически изотермический процесс в адсорбере на всех стадиях процесса. В качестве адсорбента используются активированные угли, например, марки СКТ-6, которые практически не сорбируют гелий даже при очень низкой температуре, а азот, аргон, неон сорбируются в достаточном количестве.

КЦА эффективно разделяет насыщенный гелием входной поток на поток чистого гелия с содержанием гелия 99,97 % моль и хвостовой газовый поток десорбции, состоящий в основном из азота и остаточных примесей. Хвостовой газовый поток направляется в отделение компримирования гелия. Поток чистого гелия поступает в отделение сжижения гелия, откуда поток гелия в качестве одного из главных продуктовых потоков направляется по трубопроводу 29 в отделение хранения и затаривания жидкого гелия.

Отделение компримирования хвостового газа используется для сбора хвостового газового потока и сдувок из технологического оборудования, содержащих гелий, после технологического процесса и их компримирования для обратной закачки в сырьевой газ. Данный процесс значительно повышает коэффициент извлечения гелия на установке. Неосушенная азотно-гелиевая смесь после сброса давления в адсорберах осушки азотно-гелиевой смеси соединяется с хвостовым газовым потоком с КЦА и подается в отделение компримирования хвостового газа с давлением 0,13 МПа. Остаточный газ с «холодного бокса» получения гелия соединяется с воздухом КИП с границы отделения и подается с давлением 0,5 МПа на модуль компримирования хвостового газа. Сжатые хвостовые газы охлаждаются в холодильнике компрессора хвостового газа до температуры 47 °C и отделяются от оставшегося смазочного масла в блоке удаления масла. Сжатый хвостовой газ подается в отделение удаления водорода для смешения с сырьевым газом.

В отделение ожижения гелия поступает поток жидкого гелия с отделения КЦА, где он подвергается сжижению при использовании видоизмененного цикла Брайтона с тремя уровнями давления, включающие стадию предварительного охлаждения жидким азотом из отделения хранения и затаривания жидкого азота, стадии расширения и предварительного охлаждения по циклу Клода, а также изоэнтропического расширения в турбине и изоэнтальпического расширения по циклу Джоуля-Томсона для получения жидкого гелия. Жидкий гелий выводится с отделения ожижения гелия в качестве главного продуктового потока и подается по трубопроводу 28 в отделение хранения и затаривания жидкого гелия. Газообразный гелий, отпарной газ и газ мгновенного испарения поступают из отделения хранения и затаривания жидкого гелия для повторного сжижения.

Гелий низкого давления с блока сжижения гелия вначале компримируется в блоке компримирования гелия низкого давления до среднего давления и охлаждается до температуры 47 °C в холодильнике компрессора гелия низкого давления. Сжатый гелий среднего давления соединяется с гелием среднего давления, поступающего с блока сжижения гелия, и подается в блок компримирования гелия среднего давления для конечного компримирования. Сжатый гелий высокого давления охлаждается в холодильнике компрессора гелия среднего давления до 47 °C и отделяется от оставшегося смазочного масла на блоке удаления масла.

Первый остаток, содержащий углеводороды С2 и выше из блока 160 поступает по трубопроводу 30 в блок 200, в котором происходит выделение из первого остатка этана и широкой фракции легких углеводородов (ШФЛУ), реализуя таким образом стадию (м). Первый остаток нагревается до 20оС в рекуперативном теплообменнике ШФЛУ и двухфазным потоком подается в среднюю секцию четвертой ректификационной колонны, снабженной ребойлером, конденсатором-холодильником, рефлюксной емкостью, где подвергается ректификации. Этановая фракция, являющаяся верхним продуктом колонны, с температурой около минус 3оС охлаждается и частично конденсируется. Частично сконденсированная этановая фракция затем направляется в рефлюксную емкость, где разделяется на жидкую и газовую фазы. Жидкость возвращается в качестве орошения в колонну, а газ, отводимый с верхней части рефлюксной емкости, выводится по трубопроводу 31 как продуктовый этан. Нижний поток колонны охлаждается в рекуперативном теплообменнике потоком этановой фракции и с температурой 35оС выводится с блока по трубопроводу 32 в качестве широкой фракции легких углеводородов (ШФЛУ), представляющей собой фракцию, состоящую преимущественно из пропана и более тяжелых углеводородов.

ШФЛУ с блока выделения этана и ШФЛУ 200 по трубопроводу 32 подается под давлением 1,8-2,2 МПа на блок адсорбционной очистки ШФЛУ 210 от сернистых соединений (меркаптанов) и метанола для реализации стадии (н). Блок 210 представляет собой третью систему адсорберов со стационарным слоем адсорбента с применением в адсорберах адсорбента на основе широкопористого цеолита NaX, состоящую из четырех адсорберов, печи, рекуперативных теплообменников, при этом два адсорбера находятся в стадии адсорбции и работают параллельно, один на регенерации адсорбента, один на охлаждении и переключение адсорберов с одной стадии на другую выполняется на основании циклограммы. ШФЛУ поступает в два параллельно работающих в режиме адсорбции адсорбера. Пройдя через слой адсорбента сверху вниз, очищенная от меркаптанов и метанола ШФЛУ направляется в емкость чистого ШФЛУ и далее на дальнейшую переработку в блок газофракционирования 220 по трубопроводу 33. Адсорбер, который переводится на режим регенерации адсорбента, предварительно опорожняется от жидкой фазы. Регенерация и охлаждение цеолита для повышения эффективности процесса десорбции, осуществляется подачей газа охлаждения (метановая фракция) с коллектора товарного газа после дожимных компрессорных станций с давлением 2,2-2,5 МПа по трубопроводу 19. Чтобы исключить растворение метана в ШФЛУ, опорожнение адсорбера производится передавливанием жидкости из аппарата в емкость за счет с подачи азота среднего давления по трубопроводу 34 под давлением до 2 МПа. После опорожнения адсорбера начинается продувка адсорбера потоком метановой фракции с давлением 2,2-2,5 МПа для отдува жидкой пленки с поверхности гранул адсорбента и снижения энергозатрат на стадии регенерации и ее интенсификации. Продувочная метановая фракция из адсорбера направляется в топливную сеть или на прием дожимных компрессорных систем по трубопроводу 35. Десорбирующий газ нагревается в рекуперативном теплообменнике и затем в печи до температуры не выше 320оС и поступает в адсорбер, функционирующий как десорбер, после которого проходит фильтр, рекуперативный теплообменник, где отдает свое тепло газу охлаждения перед печью. После завершения охлаждения начинается продувка азотом. Насыщенный меркаптанами газ регенерации направляется в топливную сеть или на прием дожимных компрессорных систем по трубопроводу 36. Очищенная ШФЛУ выводится с блока и поступает в блок газофракционирования 220 по трубопроводу 33.

Очищенная ШФЛУ поступает по трубопроводу 33 в блок газофракционирования 220, реализующий стадию (о). Блок состоит из двух ректификационных колонн разделения углеводородов, кипятильников, конденсаторов-холодильников, рефлюксных емкостей и насосов. Сначала очищенная ШФЛУ направляется в колонну-депропанизатор, с верха которой получают пропановую фракцию в паровой фазе, пары углеводородов конденсируются в аппарате воздушного охлаждения и поступают в рефлюксную емкость. Часть пропановой фракции используется в качестве орошения колонны-депропанизатора, а балансовая часть с содержанием 97 % об. пропана выводится с блока по трубопроводу 37 в парк хранения товарного пропана. Кубовый продукт колонны-депропанизатора после нагрева в рекуперативном теплообменнике поступает в качестве сырья в колонну-дебутанизатор. Пары бутановой фракции с верха колонны-дебутанизатора конденсируются в аппарате воздушного охлаждения и направляются в рефлюксную емкость, откуда часть бутановой фракции используется в качестве орошения колонны-дебутанизатора, а балансовая часть с содержанием 98 % об. сумму бутанов выводится с блока по трубопроводу 38 в парк хранения товарного бутана. Кубовый продукт колонны-дебутанизатора пентан-гексановая фракция охлаждается в аппарате воздушного охлаждения и выводится с блока по трубопроводу 39. В качестве источника тепла для обогрева кипятильников двух ректификационных колонн разделения углеводородов (колонны-дебутанизатора и колонны-депропанизатора) используют масло АМТ-300 или иной аналогичный теплоноситель с температурой нагрева до 260оС.

На предприятии предусматривается несколько параллельных технологических линий, реализующих приведенную выше схему.

Кроме того в технологический цикл входит ряд вспомогательных отделений (на фигуре 1 не показаны), соответствующие функционированию стадий (п), (с) и (т): подготовки товарного топливного газа компаундированием метановой фракции и компримированного и осушенного балластного газа с добавкой в зимнее время года метанола, хранения жидких азота и гелия в сосудах Дьюара в товарном парке и их загрузки в системы транспорта сжиженных газов; хранения и транспортировки жидкого метана, который может вырабатываться за счет сохранения мощности на компрессорах теплового насоса при снижении доли избыточного азота в перерабатываемом газе.

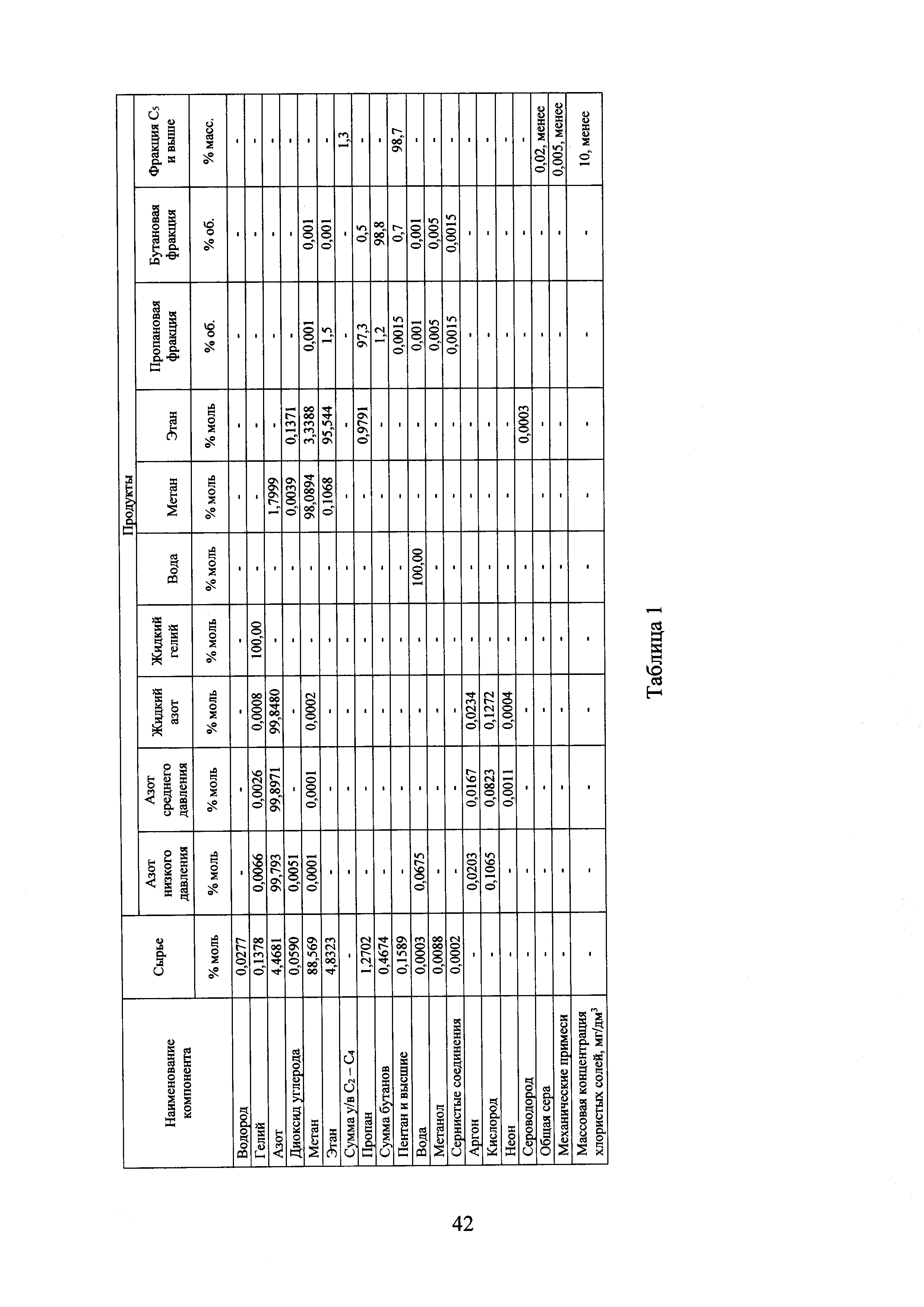

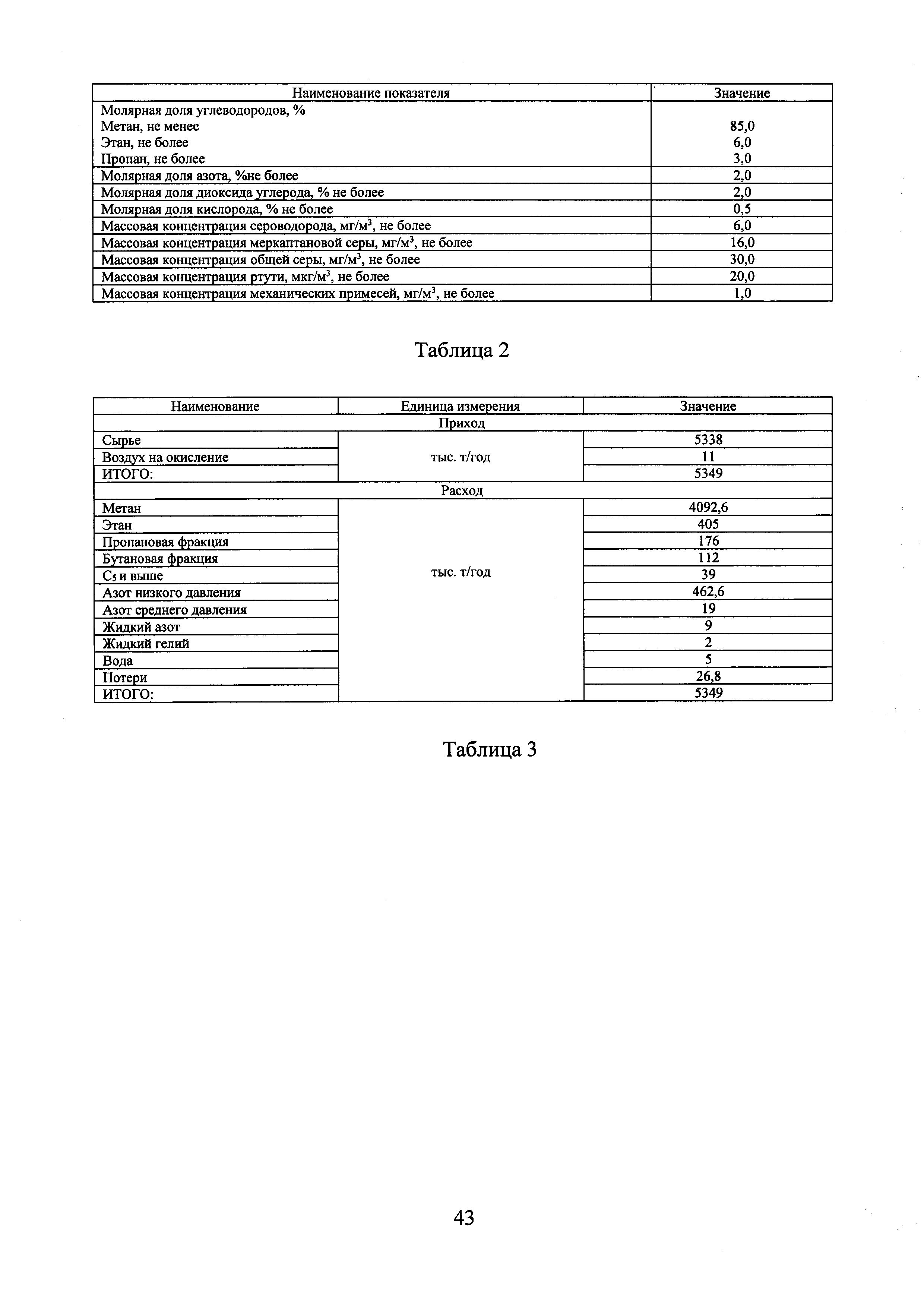

В таблицах 1-3 приведены некоторые результаты проектных расчетов установки производительностью 5,338 млн. т/год, реализующей способ глубокой переработки природного гелийсодержащего углеводородного газа с повышенным содержанием азота Восточносибирских месторождений. Как следует из таблицы 1, в которой приведено качество исходного сырья и конечных неорганических и органических продуктов, разработанный способ обеспечивает высокую чистоту конечных продуктов при достаточно простой технологической схеме установки в целом и обеспечении оптимальной энергосберегающей системы рекуперативного теплообмена, так, например, чистота органических продуктов находится в пределах 95,5 % (этан в этановой фракции) - 98,8 % (бутан в бутановой фракции), а чистота вырабатываемых азота и гелия близка к 100 %. Вырабатываемый метан (таблица 1) имеет чистоту значительно большую, чем допускается требованиями и нормами Российской Федерации на топливный товарный газ (таблица 2) и практически соответствует перспективным требованиям на экспортное топливо для стран Тихоокеанского региона. В таблице 3 приведен материальный баланс установки, свидетельствующий о минимизации потерь сырья в ходе его переработки. Крупное предприятие по переработке природного газа месторождений Восточной Сибири может состоять из 7-10 рассмотренных установок, что обеспечивает гибкость предприятия за счет оптимального функционирования отдельных установок с учетом как конъюнктуры рынка, так и изменения качества и количества исходного углеводородного газа, поступающего с различных месторождений.

Таким образом, заявляемое изобретение позволяет решить задачу обеспечения комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота с его предварительной глубокой осушкой и очисткой и дальнейшим выделением из него его последовательно (по температурам кипения) пентан-гесановой углеводородной фракции, бутановой фракции, пропановой фракции, этана, товарного топливного газа, жидкого азота и жидкого гелия высокой степени чистоты с применением эффективных технологий криогенного, ректификационного, абсорбционного, гравитационного и фильтрационного разделения и минимизации энергозатрат на реализацию процесса в целом за счет оптимального использования рекуперации тепла при теплообмене между горячими и холодными потоками и применения турбодетандеров и тепловых насосов.

Реферат

Изобретение относится к технологии дополнительного извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности.Способ комплексного извлечения ценных примесей из природного гелийсодержащего углеводородного газа с повышенным содержанием азота включает стадии: первого уровня очистки сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости, второго уровня очистки первого потока очищенного углеводородного газа от примесей сероводорода, диоксида углерода и метанола, регенерации потока насыщенного абсорбента, отпарки кислой воды от метанола, сероводорода и диоксида углерода, компримирования и осушки низконапорных кислых газов, третьего уровня осушки, очистки от соединений ртути второго потока очищенного углеводородного газа, низкотемпературного разделения третьего потока осушенного и очищенного углеводородного газа, расширения и охлаждения деэтанизированного газа с частичной его конденсацией в «холодном боксе», криогенного деазотирования, удаления водорода из азотно-гелиевой смеси, криогенной доочистки полупродукта жидкого гелия от примесей азота, кислорода, аргона и неона, криогенного выделения гелия, адсорбционной очистки ШФЛУ, газофракционирования очищенной ШФЛУ, подготовки товарного топливного газа, хранения жидких азота и гелия в сосудах Дьюара в товарном парке. Изобретение позволяет обеспечить предварительную глубокую осушку и очистку исходного природного углеводородного газа от диоксида углерода, сероводорода, меркаптана и соединений ртути, минимизировать

Формула

(а) первого уровня очистки сырьевого потока природного углеводородного газа от механических примесей и капельной жидкости методом гравитационной сепарации с получением первого потока очищенного углеводородного газа;

(б) второго уровня очистки первого потока очищенного углеводородного газа от примесей сероводорода, диоксида углерода и метанола методом абсорбции с использованием регенерированного абсорбента в абсорбционной колонне высокого давления с получением второго потока очищенного углеводородного газа и потока насыщенного абсорбента;

(в) регенерации потока насыщенного абсорбента в системе последовательных экспанзеров с сепараторами при постепенно увеличиваемой температуре абсорбента и снижении давления в экспанзерах и далее в регенерационной колонне низкого давления с получением регенерированного абсорбента, возвращаемого после системы рекуперативных теплообменников на стадию (б), и кислого и экспанзерного газов, кислый газ очищают от метанола и частично от сероводорода и диоксида углерода в промывной колонне технологической водой с получением кислой воды и потока низконапорного кислого газа, а экспанзерный газ отправляют в топливную сеть;

(г) отпарки кислой воды со стадии (в) от метанола, сероводорода и диоксида углерода с получением отпаренной технологической воды, возвращаемой на стадию (в), и газов отпарки, подвергаемых далее охлаждению, частичной конденсации и сепарированию с получением технического метанола и потока низконапорных газов отпарки, при этом технический метанол подвергают дополнительной очистке с получением товарного высокочистого метанола;

(д) компримирования и осушки низконапорных кислых газов со стадии (в) в смеси с балансовой частью низконапорных газов отпарки со стадии (г) в первой системе адсорберов со стационарным слоем адсорбента, с применением в адсорберах адсорбента на основе цеолита, с получением компримированного и осушенного балластного газа с последующей закачкой его в смеси с высокочистым метанолом или техническим метанолом со стадии (г) в товарный топливный газ с обеспечением необходимой для товарного топливного газа требуемой теплотворной способности, при этом оставшуюся часть низконапорных газов отпарки со стадии (г) сбрасывают на факел, или низконапорный кислый газ со стадии (в) в смеси с полным объемом низконапорных газов отпарки со стадии (г) направляют в качестве сырья на газохимическое предприятие;

(е) третьего уровня осушки и очистки от соединений ртути второго потока очищенного углеводородного газа со стадии (б) во второй системе адсорберов со стационарным слоем адсорбента, с применением в адсорберах осушки газа адсорбента на основе оксида алюминия и цеолита КА с диаметром пор 3А, в адсорберах очистки газа от ртути - адсорбента на основе оксида алюминия, промотированного медью, с получением третьего потока осушенного и очищенного углеводородного газа, который частично используют при регенерации адсорбентов в качестве десорбирующего агента;

(ж) низкотемпературного разделения третьего потока осушенного и очищенного углеводородного газа со стадии (е) в первой ректификационной колонне с получением с верха колонны потока деэтанизированного газа и снизу колонны первого остатка, содержащего углеводороды С2 и выше;

(з) расширения и охлаждения деэтанизированного газа со стадии (ж) с частичной его конденсацией в «холодном боксе» в системе рекуперативных теплообменников с использованием потоков разнотемпературных хладагентов;

(и) криогенного деазотирования частично конденсированного деэтанизированного газа со стадии (з) во второй ректификационной колонне и в колонне выделения азота и гелия с получением с верха колонны азотно-гелиевой смеси и снизу второй ректификационной колонны второго остатка, представляющего собой метановую фракцию;

(к) удаления водорода из азотно-гелиевой смеси каталитическим газофазным методом окисления водорода кислородом воздуха до воды с последующей осушкой потока неосушенной азотно-гелиевой смеси в четвертой системе адсорберов со стационарным слоем цеолитного адсорбента, осушки азотно-гелиевой смеси от воды, образовавшейся при окислении водорода и криогенного выделения гелия с получением на этой стадии в качестве товарного продукта жидкого азота и полупродукта жидкого гелия;

(л) криогенной доочистки полупродукта жидкого гелия чистотой 99,97% от примесей азота, кислорода, аргона и неона в системе последовательно работающих адсорберов со стационарным слоем адсорбента с использованием в качестве адсорбента активированного угля и получения на этой стадии товарного продукта жидкого гелия чистотой до 99,9999%;

(м) разделения первого остатка со стадии (ж) в четвертой ректификационной колонне с получением с верха колонны этана и снизу колонны четвертого остатка - широкой фракции легких углеводородов (ШФЛУ), представляющей собой фракцию, состоящую преимущественно из пропана и более тяжелых углеводородов;

(н) адсорбционной очистки ШФЛУ от сернистых соединений, в том числе меркаптанов, в третьей системе адсорберов со стационарным слоем адсорбента с применением в адсорберах адсорбента на основе цеолита с получением очищенной ШФЛУ, проведение регенерации цеолитов товарной метановой фракцией после дожимной компрессорной станции без примеси меркаптанов и сброса газа регенерации, насыщенного метанолом и меркаптанами, на дожимные компрессорные станции;

(о) газофракционирования очищенной ШФЛУ, поступающей со стадии (н), по крайней мере, в двух ректификационных колоннах разделения углеводородов с получением пропановой, бутановой, пентан-гексановой фракций с последующей закачкой их в резервуарные парки для хранения товарной продукции;

(п) подготовки товарного топливного газа компаундированием метановой фракции со стадии (и) и компримированного и осушенного балластного газа со стадии (д) с добавкой технического метанола со стадии (г) и компримированием газа с давлением 1,9 МПа до 5,6-7,5 МПа для закачки в магистральный газопровод, при этом подача газа регенерации со стадии (н) на дожимные компрессорные станции раздельна;

(р) формирования оптимального набора потоков разнотемпературных хладагентов и потока с «теплового насоса» для рекуперативных теплообменников «холодного бокса», отбираемых на стадиях (ж), (и), (к), (л), обеспечивающего минимизацию энергозатрат на реализацию способа глубокой переработки природного газа в целом;

(с) хранения жидких азота и гелия в сосудах Дьюара в товарном парке и их загрузки в системы транспорта сжиженных газов;

(т) выработки очищенного от азота метана в жидком виде и, соответственно, его хранения и транспортировки на стадии (и) за счет повышения мощности на компрессорах теплового насоса на стадиях (к) и (с) или при сохранении неизменной мощности при снижении доли избыточного азота в перерабатываемом газе.

2 Способ по п. 1, отличающийся тем, что на стадии (а) в гравитационном сепараторе дополнительно размещают встроенный фильтр-коалесцентер.

3 Способ п. 1, отличающийся тем, что на стадии (б) в качестве регенерируемого абсорбента используют водный раствор аминов.