Способ получения биометана путем очистки биогаза из хранилищ неопасных отходов и установка для осуществления способа - RU2721698C2

Код документа: RU2721698C2

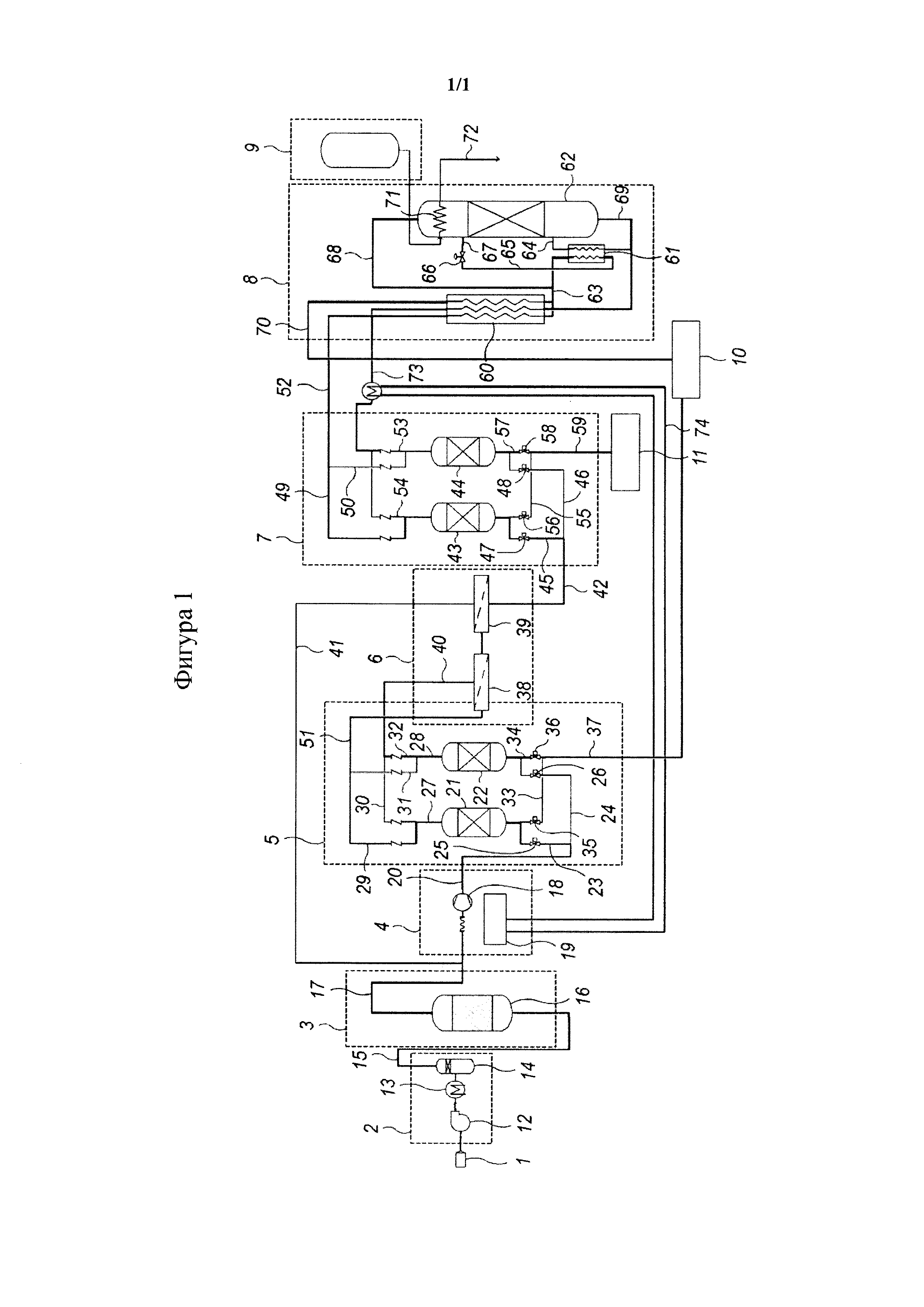

Чертежи

Описание

Предметом настоящего изобретения является способ получения биометана путем очистки биогаза из хранилищ неопасных отходов (NHWSF). Оно также относится к установке для осуществления такого способа.

Более конкретно, настоящее изобретение относится к способу обработки, предусматривающему объединение обеспечения проникновения через мембрану и криогенной дистилляции газового потока, содержащего по меньшей мере метан, диоксид углерода, атмосферные газы (азот и кислород) и загрязнители (сероводород (H2S) и летучие органические соединения (VOC)). Целью является получение обогащенного метаном газообразного потока, содержание метана в котором удовлетворяет потребностям его применения и по мере возможности ограничивает воздействие выбросов метана (CH4) в атмосферу (сильный парниковый эффект).

В частности, настоящее изобретение относится к очистке биогаза из хранилищ неопасных отходов, далее в данном документе NHWSF (хранилища неопасных отходов), с целью получения биометана, отвечающего требованиям закачки в сеть распределения природного газа, или для местного применения в качестве моторного топлива.

При анаэробном разложении органических отходов, находящихся в NHWSF, в течение всего срока службы NHWSF и даже нескольких лет после прекращения действия и закрытия NHWSF вырабатывается значительное количество биогаза. За счет своих основных составляющих - метана и диоксида углерода - биогаз является мощным парниковым газом; помимо этого, в контексте истощения ресурсов ископаемого топлива, он также представляет собой заслуживающий внимания возобновляемый источник энергии.

Биогаз содержит несколько загрязняющих соединений и его необходимо очищать с целью придания ему хозяйственной ценности. Существует несколько способов, обеспечивающих извлечение и очистку биогаза.

Биогаз преимущественно содержит метан (CH4) и диоксид углерода (CO2) в различных соотношениях, которые зависят от способа, которым его получают. В случае биогаза из NHWSF газ дополнительно содержит некоторую долю атмосферных газов (азота и кислорода) и, в меньшей степени, воду, сероводород и летучие органические соединения (VOC).

Соотношения компонентов биогаза отличаются в зависимости от поддаваемого разложению органического вещества, используемых методик и конкретных условий (климатических, типологических и т.д.) каждого NHWSF. Тем не менее в среднем биогаз содержит, в пересчете на сухой газ, от 30 до 60% метана, от 15 до 50% CO2, от 0 до 30% азота, от 0 до 6% кислорода, от 0 до 1% H2S, от нескольких десятков до нескольких тысяч миллиграмм VOC на нормальный кубический метр, а также ряд других примесей в следовых количествах.

Качество биогаза повышают различными способами. Качество биогаза после частичной переработки можно повысить вблизи производственного участка для осуществления подачи тепла, электричества или их комбинированной подачи (комбинированного производства тепла и электроэнергии). Значительное содержание диоксида углерода снижает его теплотворную способность, повышает затраты на сжатие и транспортировку, и ограничивает экономический интерес его разработки для данного непосредственного применения.

Дополнительная очистка биогаза обеспечивает возможность его более широкого применения. В частности, значительная очистка биогаза обеспечивает возможность получения очищенного биогаза с техническими условиями природного газа, который можно им заменить. Очищенный таким образом биогаз известен как «биометан». Биометан, таким образом, добавляет к ресурсам природного газа возобновляемую часть, получаемую регионально. Он может быть применен в точности для тех же целей, что и природный газ из ископаемых источников топлива. Им можно снабжать сеть распределения природного газа и автозаправочные станции. Он также может быть подвергнут сжижению с целью хранения и транспортировки в форме сжиженного природного газа (LNG).

Способы извлечения биометана определяют в соответствии с местными условиями, в частности: местной потребностью в энергии, возможностями использования биометанового топлива, наличием близлежащих газораспределительных или транспортных сетей. При создании синергии между различными заинтересованными сторонами, действующими в регионе (фермерами, производителями, органами местной власти), производство биометана способствует обретению регионами большей энергетической независимости.

Следует отметить, что, в зависимости от страны, природоохранное законодательство зачастую накладывает ограничения в отношении выбросов в атмосферу. В действительности необходимо реализовать технологии, способные ограничить воздействия парниковых газов (CH4) и загрязнителей (H2S и VOC), содержащихся в биогазе. Поэтому важным является обеспечение высокого выхода CH4 (равного по весу количеству извлеченного CH4 в пересчете на количество CH4, содержащееся в биогазе) и создание систем переработки H2S и VOC, предотвращающих их выбросы в атмосферу.

Кроме того, остается дополнительная проблема присутствия O2, который в ходе разделения смеси может образовывать взрывоопасную атмосферу на различных стадиях обогащения. Риск создания взрывоопасной смеси делает биогаз со свалок особенно трудным для очистки безопасным и экономичным способом.

В документе US 8221524 B2 описан способ обогащения CH4 в газе до 88% при помощи различных этапов повторного использования. Способ предусматривает сжатие газового потока, а затем его пропускание над адсорбентом с целью удаления VOC. Данный газовый поток затем подвергают этапу мембранного разделения, а затем этапу адсорбции при переменном давлении (PSA). Адсорбент, используемый при PSA, относится к типу CMS (углеродного молекулярного сита) и обеспечивает возможность удаления N2 и небольшого количества O2.

В документе EP 1979446 описан способ очистки биогаза, предусматривающий удаление H2S, сжатие газа и его фильтрацию с целью удаления частиц. Газ затем подвергают этапу мембранного разделения с удалением CO2 и O2, высушиванию путем пропускания через PSA, затем через различные фильтры, затем, наконец, снова в PSA с удалением N2. В конечном итоге газ подвергают сжижению.

В документе US 2004/0103782 описан способ очистки биогаза, предусматривающий удаление H2S, сжатие газа, его фильтрацию с удалением частиц, подвергание этапу адсорбции при переменном давлении (PSA) с удалением VOC, затем мембранное разделение с удалением большей части CO2, а также некоторой фракции O2.

В документе US 5486227 описан способ очистки и сжижения смеси газов, предусматривающий подвергание потока адсорбции при переменной температуре (TSA) с удалением значительной части H2S, затем адсорбции при переменном давлении (PSA) с удалением значительной части CO2, затем, наконец, криогенному разделению с удалением азота и сохранением лишь метана.

В документах US 5964923 и US 5669958 описан способ переработки газообразных отходов, предусматривающий дегидратирование газа, его конденсацию путем пропускания его через обменник, подвергание газа мембранному разделению, а затем криогенному разделению.

В документе US 2010/077796 описан способ очистки, предусматривающий подвергание газового потока мембранному разделению, переработку пермеата в дистилляционной колонне, затем смешивание газообразного метана из колонны после испарения с ретентатом, полученным на завершающей стадии мембранного разделения.

В документах US 3989478 и FR 2917489 описаны криогенные системы для очистки обогащенного метаном потока. В данных двух системах перед этапом сжижения для удаления CO2 используют PSA. В документе US 3989478 регенерацию PSA осуществляют с помощью обогащенного азотом дистиллята, который собирают в верхней части дистилляционной колонны. В документе FR 2917489 регенерацию PSA осуществляют при помощи жидкого метана, отводимого из нижней части дистилляционной колонны.

В документе EP 0772665 описано применение криогенной дистилляционной колонны для разделения рудничного газа, состоящего главным образом из CH4, CO2 и N2.

В документе WO 2013/052325 A1 описан способ получения метана, объединяющий этап очистки от VOC с использованием PSA, затем этап отделения CO2 с использованием TSA и, наконец, этап криогенной дистилляции, позволяющий удалить O2 и N2. Упомянутое мембранное разделение представляет собой мембранное разделение, обеспечивающее удаление CO2, и оно, таким образом, заменено на TSA. Это не позволяет удалить O2 и, таким образом, не решает проблему взрывоопасности в дистилляционной колонне.

В документе WO 2011/097162 A1 описан способ получения биометана, предусматривающий по меньшей мере три этапа, которыми являются удаление VOC с использованием PSA, удаление CO2 с использованием мембраны и удаление остаточного CO2 с использованием TSA. За TSA следует дополнительный блок сжижения. Очистка от O2 не предусмотрена, в частности, поскольку очищенный газ перерабатывается непосредственно в блоке сжижения. В документе FR 2971331 A1 описана возможность использования криогенной дистилляции для отделения атмосферных газов от метана и, таким образом, снижения рисков, связанных с присутствием кислорода.

Ни в одном из процитированных документов не решена проблема получения биометана без риска, связанного с O2, с концентрацией метана более 95%, концентрацией CO2 менее 2,5% и выходом метана более 85%.

Проблема, решение которой предлагается в настоящем изобретении, заключается в создании способа очистки биогаза с учетом вышеописанных ограничений, т.е. способа, являющегося безопасным, характеризующегося оптимальным выходом, обеспечивающего получение биометана высокого качества, который может заменить природный газ с учетом природоохранных стандартов в отношении, в особенности, разложения таких загрязняющих соединений, как VOC, и соединений, обладающих сильным парниковым эффектом, таких как CH4. Качество газа, полученного таким образом, может быть повышено в жидкой или газообразной форме, и газ может быть либо закачан в газораспределительную сесть, либо использован для автомобильных применений.

Для решения данной проблемы заявитель объединил 4 технологии: соответственно очистку от VOC посредством PSA, первый этап очистки от CO2 и O2 посредством мембранного разделения, второй этап очистки от CO2 посредством PTSA и, наконец, этап очистки от N2 и O2 посредством криогенного разделения.

Более конкретно, предметом настоящего изобретения является способ получения биометана путем очистки биогаза из хранилищ неопасных отходов (NHWSF), где:

- начальный газовый поток подвергают сжатию,

- газовый поток, подлежащий очистке, вводят по меньшей мере в один адсорбер, предпочтительно адсорбер с переменным давлением (PSA), заполненный адсорбентами, способными к обратимой адсорбции VOC,

- обеденный по VOC газовый поток, выходящий из PSA, подвергают по меньшей мере одному мембранному разделению с частичным отделением CO2 и O2 от газового потока,

- ретентат, полученный в результате мембранного разделения, вводят по меньшей мере в один адсорбер, предпочтительно адсорбер с переменными давлением и температурой (PTSA), заполненный адсорбентами, способными к обратимой адсорбции большей части оставшегося CO2,

- обедненный по CO2 газовый поток, выходящий из PTSA, подвергают криогенному разделению в дистилляционной колонне с отделением O2 и N2 от газового потока,

- собирают обогащенный CH4 поток, полученный в результате криогенного разделения.

Согласно альтернативному варианту осуществления настоящего изобретения и в остальной части настоящего описания PTSA можно заменить адсорбером, регенерированным путем удаления в вакууме или при пониженном давлении.

В предпочтительном варианте осуществления PSA регенерируют с помощью пермеата, полученного в результате первого мембранного разделения. Аналогичным образом, PTSA регенерируют с помощью обогащенного CH4 потока или обогащенного N2 дистиллята, полученного в результате криогенного разделения. Пермеат, полученный в результате второго мембранного разделения, после его необязательного смешивания с обогащенным азотом дистиллятом, полученным в результате криогенного разделения, подвергают окислению.

Предпочтительно перед сжатием газ, подлежащий очистке, высушивают, а затем подвергают этапу десульфуризации.

Этап высушивания предусматривает повышение давления газа от 20 до нескольких сотен гектопаскалей (относительный максимум 500 гПа (от 20 до нескольких сотен миллибар (500 мбар))), что дополнительно предотвращает попадание воздуха в трубопроводную сеть. Повышение давления обеспечивает возможность осуществления предварительного высушивания путем охлаждения биогаза до температуры от 0,1 до 10°C с конденсацией водяного пара. Таким образом, выходящий газовый поток характеризуется давлением от 20 до 500 гПа (от 20 до 500 мбар) и точкой росы от 0,1 до 10°C при давлении на выпуске.

Этап десульфуризации обеспечивает возможность улавливания H2S с целью удовлетворения требований сети к уровню качества и предотвращения слишком быстрого расщепления материалов в остальной части способа. Более того, важным является наличие этапа улавливания, на котором происходит фиксация H2S в устойчивой форме (такой как твердая сера), во избежание каких-либо выбросов, вредных для здоровья или окружающей среды (неприятные запахи, образование SOx). Данную обработку осуществляют предпочтительно активированным углем или гидроксидами железа в сосудах, имеющих размер, подходящий для количества H2S, подлежащего обработке. H2S, таким образом, превращают в твердую серу. На практике выходящий газовый поток содержит менее 5 мг/норм. м3 H2S.

Согласно способу, газ, подлежащий обработке, затем подвергают сжатию. Сжатие осуществляют под давлением от 0,8 до 2,4 мегапаскаля (от 8 до 24 бар). Такое давление является необходимым для обеспечения возможности осуществления следующих этапов и уменьшения размеров оборудования. Сжатие предпочтительно происходит в винтовом компрессоре со смазкой. Использование компрессора данного типа обеспечивает возможность необязательного накопления теплоты из контура охлаждения масла. В предпочтительном варианте осуществления и как будет видно в остальной части данного документа, теплоту собирают с целью нагрева газа, который будет использован для регенерации PTSA.

Следующий этап предусматривает очистку газового потока от VOC. С целью осуществления данного газовый поток, подлежащий очистке, пропускают по меньшей мере через один адсорбер с переменным давлением (PSA), заполненный адсорбентами, способными к обратимой адсорбции VOC. Данный этап обеспечивает возможность очистки биогаза от VOC (легких углеводородов, меркаптанов, силоксанов и т.д.), несовместимых с требованиями сети к уровню качества и обладающих риском загрязнения следующих этапов очистки (в особенности мембран).

Предпочтительно для наличия возможности осуществления способа в непрерывном режиме используют два PSA. В действительности при насыщении VOC первого PSA его заменяют вторым PSA, который сам по себе был регенерирован ранее.

Предпочтительно PSA регенерируют с помощью пермеата, полученного в результате мембранного разделения. Данный пермеат состоит главным образом из CO2 и характеризуется крайне низким содержанием CH4. На практике газовый поток на выходе со стадии регенерации подвергают окислению. В предпочтительном варианте осуществления его заранее смешивают с обогащенным по N2 дистиллятом, полученным в результате криогенного разделения, и затем данную смесь подвергают окислению. В качестве альтернативы, газовый поток на выходе после регенерации PSA и обогащенный N2 дистиллят, полученный в результате криогенного разделения, подвергают окислению по отдельности.

На следующем этапе способа по настоящему изобретению из газового потока удаляют CO2. Для осуществления этого обеденный по VOC газовый поток, выходящий из PSA, подвергают по меньшей мере одному мембранному разделению с частичным отделением CO2 и O2 от газового потока. Более конкретно, селективное мембранное разделение обеспечивает возможность выполнения первой эффективной очистки биогаза путем отделения большой части CO2 (более 90%), а также некоторой части O2 (приблизительно 50%, а, как правило, по меньшей мере 30%, предпочтительно от 30 до 70%). Значения производительности мембранного разделения в отношении CO2 и O2 будут зависеть от проницаемости мембраны в отношении данных газов. Специалист в данной области техники будут способен выбрать мембрану, удовлетворяющую вышеописанным целям. В частности, предпочтительно будут выбраны полиимидные мембраны. В зависимости от свойств биогаза мембранная очистка может состоять из 1, 2, 3 или 4 мембранных ступеней. Данный этап обеспечивает возможность получения газа, содержащего менее 3% CO2, с выходом по CH4, составляющим более 90%.

В конкретном варианте осуществления осуществляют два последовательных мембранных разделения. Более конкретно:

- обедненный по VOC газовый поток, выходящий из PSA, подвергают первому мембранному разделению,

- PSA регенерируют с помощью пермеата, полученного в результате указанного первого мембранного разделения,

- ретентат, полученный в результате первого разделения, подвергают второму мембранному разделению,

- пермеат, полученный в результате второго мембранного разделения, повторно вводят выше по потоку относительно сжатия.

Таким образом, рециркулирование пермеата, полученного в результате второго мембранного разделения, который по-прежнему содержит CO2 и CH4, повышает выход CH4. На практике пермеат повторно вводят между сосудом для десульфуризации и компрессором.

Следующий этап способа согласно настоящему изобретению предусматривает осуществление дополнительной очистки от CO2, по-прежнему присутствующего в газовом потоке. В действительности мембранное разделение само по себе не является достаточным для достижения значения содержания CO2 в очищенном газе, составляющего 50 ppm, перед этапом криогенного разделения. Значение 50 ppm представляет собой предельное значение, выше которого существует риск образования кристаллов CO2, которые могут блокировать криогенные обменники.

Данный этап осуществляют при помощи PTSA. Выбор PTSA обеспечивает возможность уменьшения размера сосуда и сокращения значений продолжительности цикла.

Адсорбент будет, в частности, выбран из группы, включающей цеолиты.

Предпочтительно для наличия возможности осуществления способа в непрерывном режиме используют 2 PTSA. В действительности при насыщении CO2 первого PTSA его заменяют вторым PTSA, который сам по себе был регенерирован ранее.

Способ регенерации PTSA зависит от жидкой или газообразной природы конечного, обогащенного метаном продукта повышенного качества.

Если способ нацелен на повышение качества метана в жидкой форме, PTSA можно регенерировать посредством потока азота, образующегося в результате испарения из внешнего источника жидкого азота. Пар в данном случае получают путем охлаждения обедненного по CO2 газового потока, выходящего из PTSA. Данный вариант осуществления, несмотря на то, что он может быть осуществлен, не является оптимальным, поскольку для его осуществления требуется дополнительный источник жидкого азота.

Способ представляет дополнительный интерес в том случае, когда он нацелен на получение метана в газообразной форме. В данных условиях:

- выпаривают обогащенный CH4 поток, полученный в результате криогенного разделения,

- PTSA регенерируют с использованием выпаренного газового потока, обогащенного CH4.

В случае получения либо жидкого метана, либо газообразного метана, другой альтернативный вариант предусматривает регенерацию PTSA обогащенным по N2 дистиллятом, полученным в результате криогенного разделения, при этом данный дистиллят можно смешивать с испаренным азотом, применяемым для охлаждения верхней части колонны, получаемым за счет испарения жидкого азота, поступающего из внешнего источника.

Предпочтительно тепло, вырабатываемое за счет сжатия начального газового потока, собирают с целью предварительного нагревания газового потока, используемого для регенерации PTSA. Таким образом, предварительное нагревание обеспечивает возможность повышения температуры газового потока на 30-40°C до значения, составляющего от 80 до 90°C.

Таким образом, поток для регенерации PTSA может представлять собой выпаренный газовый поток, обогащенный CH4, или обогащенный N2 дистиллят, полученный в результате криогенного разделения, при этом последний необязательно смешивают в колонне с испаренным азотом, применяемым для охлаждения верхней части колонны.

PTSA выполнены с размером, позволяющим избежать получения биометана, содержащего более 2,5% CO2, с целью гарантии качества, совместимого с требованиями коммерциализации.

Следующий этап способа по настоящему изобретению предусматривает отделение азота и O2, затем - накопление обогащенного CH4 потока, полученного в результате данного разделения. Для осуществления этого обедненный по CO2 газовый поток, выходящий из PTSA, подвергают криогенному разделению в дистилляционной колонне.

В первом варианте осуществления готовый продукт, т.е. обогащенный метаном поток, собирают в жидком состоянии.

В данных условиях:

- обедненный по CO2 газовый поток охлаждают,

- охлажденный поток подают в дистилляционную колонну,

- обогащенную метаном жидкость отводят из дистилляционной колонны.

Поток охлаждают в теплообменнике, находящемся, например, в контакте с внешним источником жидкого азота.

Во втором варианте осуществления готовый продукт, т.е. обогащенный метаном поток, собирают в газообразном состоянии.

В данных условиях:

- обедненный по CO2 газовый поток охлаждают путем теплообмена с жидким CH4, отводимым из дистилляционной колонны,

- полученный в результате охлажденный газовый поток подают в дистилляционную колонну,

- обогащенную метаном жидкость отводят из дистилляционной колонны,

- обогащенную метаном жидкость выпаривают за счет теплообмена с обедненным по CO2 газовым потоком, поступающим из PTSA.

Еще одним предметом настоящего изобретения является установка для получения биометана путем очистки биогаза из хранилищ неопасных отходов (NHWSF), в которой осуществляется вышеописанный способ.

В конкретном варианте осуществления установка содержит:

- источник биогаза,

- компрессор, выполненный с возможностью сжатия биогаза до давления от 0,8 до 2,4 мегапаскаля (от 8 до 24 бар),

- 2 адсорбера, предпочтительно PSA, заполненные адсорбентами, способными к обратимой адсорбции VOC,

- 2 разделительные мембранные ступени, выполненные с возможностью частичного отделения CO2 и O2 от газового потока,

- 2 адсорбера, предпочтительно PTSA, заполненные адсорбентами, способными к обратимой адсорбции большей части CO2, остающегося в газовом потоке,

- теплообменник, выполненный с возможностью охлаждения обедненного по CO2 газового потока,

- дистилляционную колонну.

Элементы, составляющие установку, находятся в гидравлическом сообщении посредством соответствующей трубопроводной сети.

Настоящее изобретение и получаемые в результате преимущества станут более понятны из следующего примера, основанного на прилагаемой фигуре 1.

На фигуре 1 показано схематическое представление установки согласно настоящему изобретению в соответствии с конкретным вариантом осуществления.

В соответствии с данным конкретным вариантом осуществления способ согласно настоящему изобретению является нацеленным на получение газообразного биометана с одновременной максимально возможной оптимизацией расхода энергии.

Установка содержит источник (1) биогаза, подлежащего переработке, блок (2) высушивания, блок (3) десульфуризации, блок (4) сжатия, блок (5) очистки от VOC, первый блок (6) очистки от CO2, второй блок (7) очистки от CO2, блок (8) криодистилляции, блок (9) хранения жидкого азота, блок (10) окисления и, наконец, блок (11) извлечения газообразного метана. Все устройства соединены друг с другом трубами.

Блок (2) высушивания содержит нагнетатель (12), теплообменник (13) и разделительный сосуд (14). Как уже было упомянуто, данный этап обеспечивает сжатие газа до давления от 20 до нескольких сотен гектопаскалей (относительный максимум 500 гПа (от 20 до нескольких сотен миллибар (500 мбар)). Охлаждение газа до температуры от 0,1 до 10°C обеспечивает его высушивание. Таким образом, выходящий газовый поток (15) характеризуется давлением от 20 до 500 гПа (от 20 до 500 мбар) и точкой росы от 0,1 до 10°C при давлении на выпуске.

Блок (3) десульфуризации имеет форму бака (16), заполненного активированным углем или гидроксидами железа. Данный блок обеспечивает улавливание H2S и его превращение в твердую серу. На практике поток выходящего газа (17) содержит менее 5 мг/норм. м3 H2S.

Блок (4) сжатия имеет форму винтового компрессора (18) со смазкой. В данном компрессоре происходит сжатие газового потока (17) до давления от 0,8 до 2,4 мегапаскаля (от 8 до 24 бар). Блок дополнительно содержит модуль (19) для утилизации тепла, вырабатываемого контуром охлаждения масла. Выходящий поток показан на фигуре 1 ссылочной позицией (20).

Блок (5) очистки от VOC содержит 2 PSA (21, 22). Они заполнены адсорбентами, специально выбранными таким образом, чтобы обеспечить возможность адсорбции VOC, а затем десорбции в ходе регенерации. PSA попеременно эксплуатируются в режимах выработки и регенерации.

В режиме выработки газовый поток подают в PSA (21, 22), в их нижнюю часть. Труба, в которой циркулирует газовый поток (20), разделяется на две трубы (23, 24), каждая из которых оснащена клапаном (25, 26) и осуществляет подачу в нижнюю часть соответственно первого PSA (21) и второго PSA (22). Клапаны (25, 26) будут закрываться попеременно в зависимости от уровня насыщения PSA. На практике, когда первый PSA насыщен VOC, клапан (25) закрывают и открывают клапан (26) для начала загрузки второго PSA (22). Из верхней части каждого из PSA проходит труба (27 и 28) соответственно. Каждая из них разделяется на 2 трубы (29, 30) и (30, 31) соответственно. Очищенный от VOC поток, выходящий из первого PSA, циркулирует в трубе (29), при этом очищенный от VOC поток, выходящий из второго PSA, циркулирует в трубе (31). Две трубы соединяются с образованием одной трубы (51), осуществляющей подачу в блок (6) очистки от CO2.

В режиме регенерации в трубах (30, 32) циркулирует регенерирующий газ. Он выходит в нижней части PSA. Таким образом, труба (33), оснащенная клапаном (35), проходит из первого PSA (21). Труба (34), оснащенная клапаном (36), проходит из второго PSA (22). Трубы (33, 34) соединяются выше по потоку относительно клапанов (35, 36) с образованием общей трубы (37). Данная труба соединена с блоком (10) окисления.

Первый блок (6) очистки от CO2 объединяет две мембранные разделительные ступени (38, 39). Мембраны выбраны таким образом, что они обеспечивают возможность отделения около 90% CO2 и около 50% O2.

Пермеат, содержащий CO2, O2 и крайне малую долю CH4, который является результатом первого мембранного разделения, используют для регенерации PSA (21, 22). Он циркулирует в трубе (40), затем, в зависимости от режима работы PSA, попеременно в трубах (30, 32). Ретентат, полученный в результате первого разделения, затем направляют на второе мембранное разделение (39). Пермеат, полученный в результате второго мембранного разделения, рециркулируют с помощью трубы, соединенной с главным контуром выше по потоку относительно компрессора (18). Данный этап обеспечивает возможность получения газа (42), содержащего менее 3% CO2, с выходом по CH4, составляющим более 90%.

Второй блок (7) очистки от CO2 объединяет 2 PTSA (43, 44). Они заполнены адсорбентами типа цеолитов. Каждый из них соединен с трубами согласно модели, идентичной модели, описанной ранее для PSA. Они также эксплуатируются в соответствии с режимом выработки или режимом регенерации. В режиме выработки газовый поток (42) попеременно подают в PTSA (43, 44) посредством труб (45, 46), каждая из которых оснащена клапаном (47, 48). Очищенный от CO2 газовый поток из PTSA (43) затем циркулирует в трубе (49). Очищенный от CO2 газовый поток из PTSA (44) затем циркулирует в трубе (50). Две трубы (49, 50) объединены в одну трубу (52), соединенную со следующим блоком.

В режиме регенерации в трубах (53, 54) циркулирует регенерирующий газ. Он выходит в нижней части PTSA. Таким образом, труба (55), оснащенная клапаном (56), проходит из первого PTSA (43). Труба (57), оснащенная клапаном (58), проходит из второго PTSA (44). Трубы (55, 57) соединяются выше по потоку относительно клапанов (56, 58) с образованием общей трубы (59). Эта труба соединена с блоком (11) извлечения газообразного метана.

Подачу в блок (8) криодистилляции осуществляют по трубе (52), в которой циркулирует газ, подлежащий очистке. Он содержит 3 элемента: теплообменник (60), ребойлер (61), дистилляционную колонну (62).

Обменник (60) представляет собой пластинчатый паяный обменник из алюминия или нержавеющей стали. Он обеспечивает охлаждение газового потока (52) за счет теплообмена с потоком жидкого метана (69), отводимого из дистилляционной колонны (62). Газовый поток (52) является частично сжиженным (63). 2-фазный поток (63) обеспечивает повторное кипячение в ребойлере (61) сосуда колонны (62), а выработанное тепло (64) переносится в сосуд (62) колонны. Поток (63) охлаждается в ребойлере (61) и частично конденсируется (65). Частично конденсированная текучая среда (65) поддерживается при помощи клапана (66) при абсолютном давлении, составляющем от 0,11 до 0,5 мегапаскаля (от 1,1 до 5 бар). Текучую среду в жидком состоянии (67) подают в верхнюю часть колонны (62). Во избежание затвердевания метана, температура должна быть выше 90,7 K.

Жидкость (67) затем разделяют в колонне (62) с образованием газа (68) посредством конденсатора (71). Охлаждение в конденсаторе (71) обеспечивается за счет его заполнения жидким азотом, поступающим из внешнего источника (9). Жидкий азот преобразуется в испаренный азот (72). Газ (68) обеспечивает свою охлаждающую энергию в обменник (60), находящийся в контакте с газовым потоком (52), выходящим из PTSA (43, 44). Полученный газовый поток (70), содержащий CO2 и O2, подают в блок (10) окисления. В проиллюстрированном варианте осуществления газовый поток (70) окисляется в общем блоке (10) окисления совместно с потоком (37), полученным в результате регенерации PSA и содержащим CO2, O2 и VOC. В качестве альтернативы, окисление осуществляют в отдельных блоках.

В другом варианте осуществления, который не представлен, обогащенный N2 дистиллят (68), полученный в результате криогенного разделения, смешивают с испаренным азотом (72), применяемым для охлаждения верхней части колонны (62), с целью регенерации PTSA.

Жидкость (69) из сосуда (62) дистилляционной колонны подают в ребойлер (61), где ее частично выпаривают. Образовавшийся газ (64) подают в сосуд (62) колонны. Остающуюся жидкость (69) выпаривают в обменнике (60) с образованием чистого газообразного метана (73).

В показанном варианте осуществления газовый поток (73) применяют для регенерации PTSA (43, 44). Поток (73) дополнительно предварительно нагревают за счет тепла, вырабатываемого контуром охлаждения масла компрессора (18), которое переносится из модуля (19) посредством трубы (74).

Согласно проиллюстрированному способу, газообразный метан собирают после регенерации PTSA.

Можно предусмотреть другие альтернативы для способа, в особенности, нацеленные на накопление жидкого метана непосредственно из дистилляционной колонны.

--->

Перечень последовательностей

<110>МОЛОГЕН АГ

<120>КОМБИНАЦИЯ, ВКЛЮЧАЮЩАЯ ИММУНОСТИМУЛИРУЮЩИЕ ОЛИГОНУКЛЕОТИДЫ

<130>58 164 K

<150>LU92821

<151>2015-09-09

<160>12

<170>PatentIn версия 3.5

<210>1

<211>48

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>1

gttcctggag acgttcttag gaacgttctc cttgacgttg gagagaac 48

<210>2

<211>60

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>2

accttccttg tactaacgtt gcctcaagga aggttgatct tcataacgtt gcctagatca 60

<210>3

<211>18

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>3

aacgttcttc ggggcgtt 18

<210>4

<211>58

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>4

aggtggtaac ccctaggggt taccaccttc atcgtcgttt tgtcgttttg tcgttctt 58

<210>5

<211>116

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>5

cctaggggtt accaccttca ttggaaaacg ttcttcgggg cgttcttagg tggtaacccc 60

taggggttac caccttcatt ggaaaacgtt cttcggggcg ttcttaggtg gtaacc 116

<210>6

<211>58

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид

<400>6

aggtggtaac ccctaggggt taccaccttc atcgtcgttt tgtcgttttg tcgttctt 58

<210>7

<211>33

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; Позиция 31 и 32 в

L-образной конформации

<400>7

ggggtcatta aaacgtgacg tgacgttctt ttt 33

<210>8

<211>37

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; Позиции 1, 2 и 35 и 36 в

L-образной конформации

<400>8

ggggggggtc attaaaacgt gacgtgacgt tcttttt 37

<210>9

<211>32

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; позиции 30 и 31 в

L-образной конформации

<400>9

ggggtcatta aacgtgacgt gacgttcttt tt 32

<210>10

<211>34

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; позиции 32 и 33 в

L-образной конформации

<400>10

ggggtcatta aacgttcttc ggggcgttct tttt 34

<210>11

<211>39

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; позиции 37 и 38 в

L-образной конформации

<400>11

ggggtcatta aatcgtcgtt ttgtcgtttt gtcgttttt 39

<210>12

<211>21

<212>ДНК

<213>Искусственная последовательность

<220>

<223>синтетический олигодезоксинуклеотид; позиции 1, 2 и 19 и 20 в

L-образной конформации

<400>12

gggggacgat cgtcgggggg t 21

<---

Реферат

Изобретение относится к способу получения биометана путем очистки биогаза из хранилищ неопасных отходов (NHWSF) и к установке для осуществления такого способа. Способ получения биометана путем очистки биогаза из хранилищ неопасных отходов включает сжатие начального газового потока, введение потока газа, подлежащего очистке, по меньшей мере в один адсорбер, заполненный адсорбентами, способными к обратимой адсорбции VOC. Включает подвергание обедненного по VOC газового потока, выходящего из адсорбера, по меньшей мере одному этапу мембранного разделения с целью частичного отделения COи Oот газового потока. Далее следует введение ретентата, полученного на этапе мембранного разделения по меньшей мере в один адсорбер, заполненный адсорбентами, способными к обратимой адсорбции большей части оставшегося CO. Подвергание обедненного по COгазового потока, выходящего из адсорбера, заполненного адсорбентами, способными к обратимой адсорбции большей части оставшегося CO, этапу криогенного разделения в дистилляционной колонне с целью отделения Oи Nот газового потока. И извлечение обогащенного CHпотока, полученного на этапе криогенного разделения. Изобретение обеспечивает получение обогащенного метаном газообразного потока, содержание метана в котором удовлетворяет потребностям его применения и по мере возможности ограничивает воздействие выбросов метана (CH) в атмосферу (сильный парниковый эффект). Также обеспечивает очистку биогаза из хранилищ неопасных отходов с целью получения биометана, отвечающего требованиям закачки в сеть распределения природного газа, или для местного применения в качестве моторного топлива. 2 н. и 12 з.п. ф-лы, 1 ил.

Комментарии