Сочетание мембранного способа и адсорбции с переменным давлением в установке получения изобутана и азота - RU2750076C2

Код документа: RU2750076C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к производству полиэтилена. Более конкретно, это изобретение относится к способу разделения углеводородов в процессе производства полиэтилена.

УРОВЕНЬ ТЕХНИКИ

[0002] В типичной полиэтиленовой установке продувочный газ, выходящий из продувочного сосуда после продувания полиэтиленового полимерного продукта, может содержать значительные количества ценных углеводородов, включая этилен, изобутан и сомономеры. Существуют экономические и экологические стимулы для извлечения этих углеводородов из продувочного газа. Обычно для извлечения углеводородов из продувочного газа может быть использован способ разделения на основе селективных мембран или способ адсорбции с переменным давлением (PSA). Продувочный газ, выходящий из продувочного сосуда, обычно направляется через компрессор для повышения эффективности разделения после компрессора, независимо от того, осуществляется разделение селективной мембраной или при помощи PSA. Возвратные потоки технологического процесса разделения могут быть отправлены обратно в компрессор; однако это увеличивает нагрузку на компрессор, что может ограничивать количество продувочного газа, которое может быть пропущено через технологический процесс разделения. Таким образом, существует постоянная потребность в разработке эффективных способов извлечения углеводородов при производстве полиэтилена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В данном документе раскрыт способ разделения компонентов в системе производства полимера, включающий: (а) разделение потока продукта полимеризации на поток газа и поток полимера, при этом поток полимера содержит полиэтилен, изобутан, этилен и этан, (b) контактирование по меньшей мере части потока полимера с продувочным газом в продувочном сосуде для производства потока продуваемого полимера и потока отработанного продувочного газа, при этом поток продуваемого полимера содержит полиэтилен, а поток отработанного продувочного газа содержит продувочный газ, изобутан, этилен и этан, (с) введение по меньшей мере части потока отработанного продувочного газа в компрессор для производства потока сжатого газа, (d) введение по меньшей мере части потока сжатого газа в первый блок разделения для производства первого потока углеводородов и сырьевого потока мембранного блока, при этом первый поток углеводородов содержит не менее чем около 50% изобутана в потоке сжатого газа и при этом сырьевой поток мембранного блока содержит не менее чем около 95% продувочного газа в потоке сжатого газа, (е) введение по меньшей мере части сырьевого потока мембранного блока в мембранный блок для производства первого потока извлекаемого продувочного газа и потока ретентата, причем поток ретентата содержит менее чем около 30% продувочного газа в сырьевом потоке мембранного блока, (f) введение по меньшей мере части потока ретентата во второй блок разделения для производства второго потока углеводородов и сырьевого потока установки адсорбции с переменным давлением (PSA), при этом сырьевой поток установки PSA содержит не менее чем около 97% продувочного газа потока ретентата, и (g) введение по меньшей мере части сырьевого потока установки PSA в установку PSA для производства второго потока извлекаемого продувочного газа и потока хвостового газа, причем молярная концентрация продувочного газа во втором потоке извлекаемого продувочного газа превышает молярную концентрацию продувочного газа в первом потоке извлекаемого продувочного газа.

[0004] Также в данном документе раскрыт способ разделения компонентов в системе получения полимера, включающий (а) разделение потока продукта полимеризации на поток газа и поток полимера, при этом поток полимера содержит полиэтилен, изобутан, этилен и этан и при этом поток газа содержит этилен, этан и изобутен, (b) контактирование по меньшей мере части потока полимера с потоком азота в продувочном сосуде для производства потока продуваемого полимера и потока отработанного азота, при этом поток продуваемого полимера содержит полиэтилен и при этом отработанный азот содержит азот, изобутан, этилен и этан, (с) введение по меньшей мере части потока отработанного азота в компрессор для производства потока сжатого газа, (d) введение по меньшей мере части потока сжатого газа в первый блок разделения для производства первого потока углеводородов и сырьевого потока мембранного блока, при этом первый поток углеводородов содержит не менее чем около 50% изобутана в потоке сжатого газа, причем сырьевой поток мембранного блока содержит не менее чем около 95% азота в потоке сжатого газа, (е) введение по меньшей мере части сырьевого потока мембранного блока в мембранный блок азота для производства первого потока извлекаемого азота и потока ретентата, причем поток ретентата содержит менее чем около 30% азота в сырьевом потоке мембранного блока, (f) возврат первой части первого потока извлекаемого азота в компрессор и возврат второй части первого потока извлекаемого азота в продувочный сосуд, (g) введение по меньшей мере части потока ретентата во второй блок разделения для производства второго потока углеводородов и сырьевого потока установки адсорбции при переменном давлении (PSA), причем сырьевой поток установки PSA содержит не менее чем около 97% азота в потоке ретентата, (h) введение по меньшей мере части сырьевого потока установки PSA в установку PSA для производства второго потока извлекаемого азота и потока хвостового газа, при этом молярная концентрация азота во втором потоке извлекаемого азота превышает молярную концентрацию азота в первом потоке извлекаемого азота, и (i) возврат по меньшей мере части потока хвостового газа в компрессор.

[0005] Кроме того, в настоящем документе раскрыт способ полимеризации этилена, включающий (а) полимеризацию этилена в системе суспензионного циркуляционного реактора для получения потока продукта полимеризации, (b) разделение по меньшей мере части потока продукта полимеризации в испарительной камере на поток газа и поток полимера, содержащий полиэтилен, изобутан, этилен и этан, (с) контактирование по меньшей мере части потока полимера с потоком азота в продувочном сосуде для производства потока продуваемого полимера и потока отработанного азота, при этом поток продуваемого полимера содержит полиэтилен и при этом отработанный азот содержит азот, изобутан, этилен и этан, (d) введение по меньшей мере части потока отработанного азота в компрессор для производства потока сжатого газа, (е) введение по меньшей мере части потока сжатого газа в первый блок разделения для производства первого потока углеводородов и сырьевого потока мембранного блока, при этом первый поток углеводородов содержит не менее чем около 50% изобутана в потоке сжатого газа и при этом сырьевой поток мембранного блока содержит не менее чем около 95% азота в потоке сжатого газа, (f) введение по меньшей мере части сырьевого потока мембранного блока в мембранный блок азота для производства первого потока извлекаемого азота и потока ретентата, причем поток ретентата содержит менее чем около 30% азота в сырьевом потоке мембранного блока, (g) возврат первой части первого потока извлекаемого азота в компрессор (h) возврат второй части первого потока извлекаемого азота в продувочный сосуд, (i) введение по меньшей мере части потока ретентата во второй блок разделения для получения второго потока углеводородов и сырьевого потока установки адсорбции при переменном давлении (PSA), причем сырьевой поток установки PSA содержит не менее чем около 97% азота в потоке ретентата, (j) введение по меньшей мере части сырьевого потока установки PSA в установку PSA для производства второго потока извлекаемого азота и потока хвостового газа, при этом молярная концентрация азота во втором потоке извлекаемого азота превышает молярную концентрацию азота в первом потоке извлекаемого азота, и (к) возврат по меньшей мере части потока хвостового газа в компрессор.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0006] Для подробного описания раскрытых способов и систем теперь будет сделана ссылка на прилагаемые чертежи, на которых:

[0007] на фиг. 1А проиллюстрирована схема системы производства полиэтилена 1000;

[0008] на фиг. 1 В проиллюстрирована схема установки получения изобутана и азота (INRU) 500;

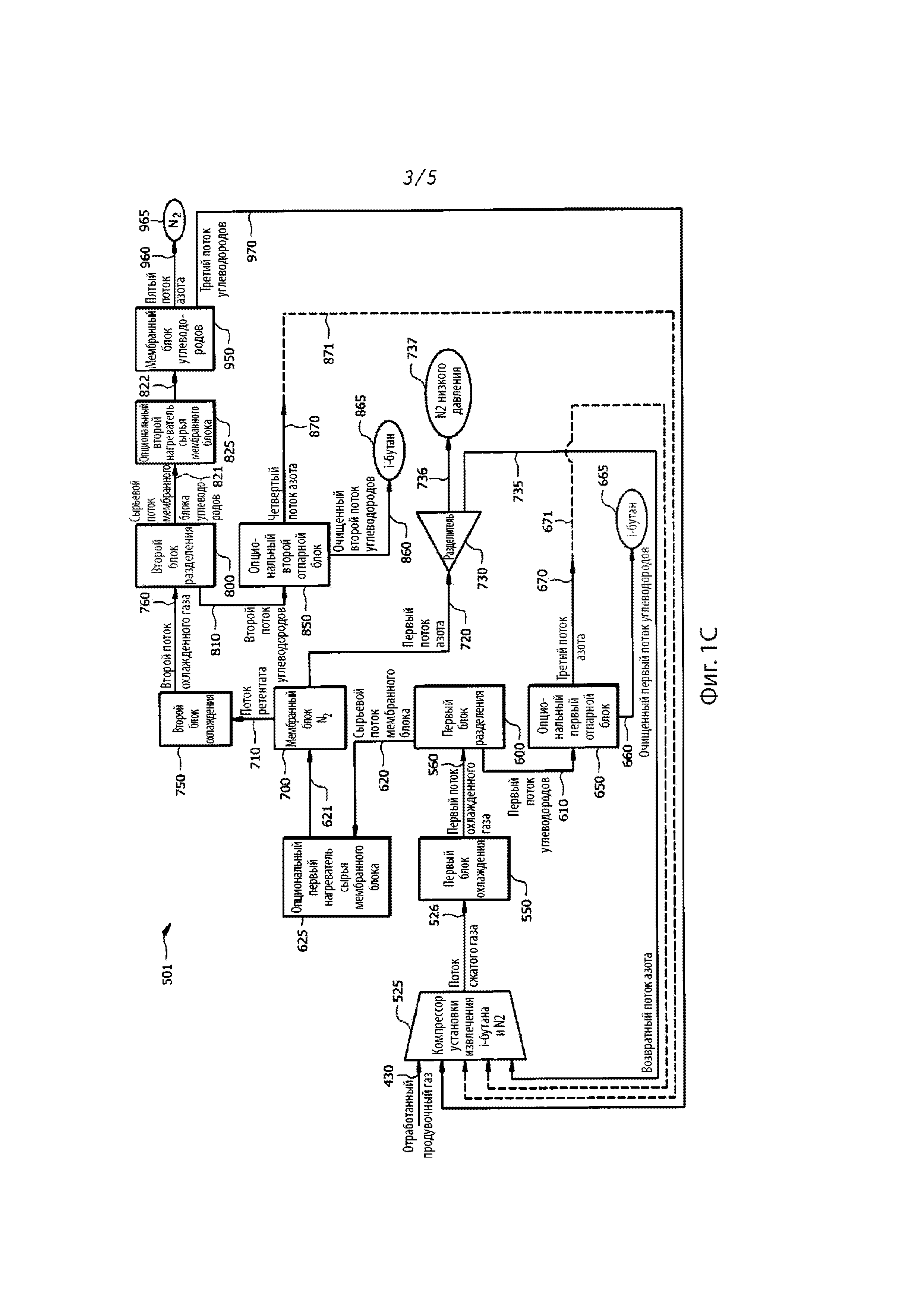

[0009] на фиг. 1С проиллюстрирована схема установки получения изобутана и азота (INRU) 501;

[0010] на фиг. 2 проиллюстрирована блок-схема способа производства полиэтилена; и

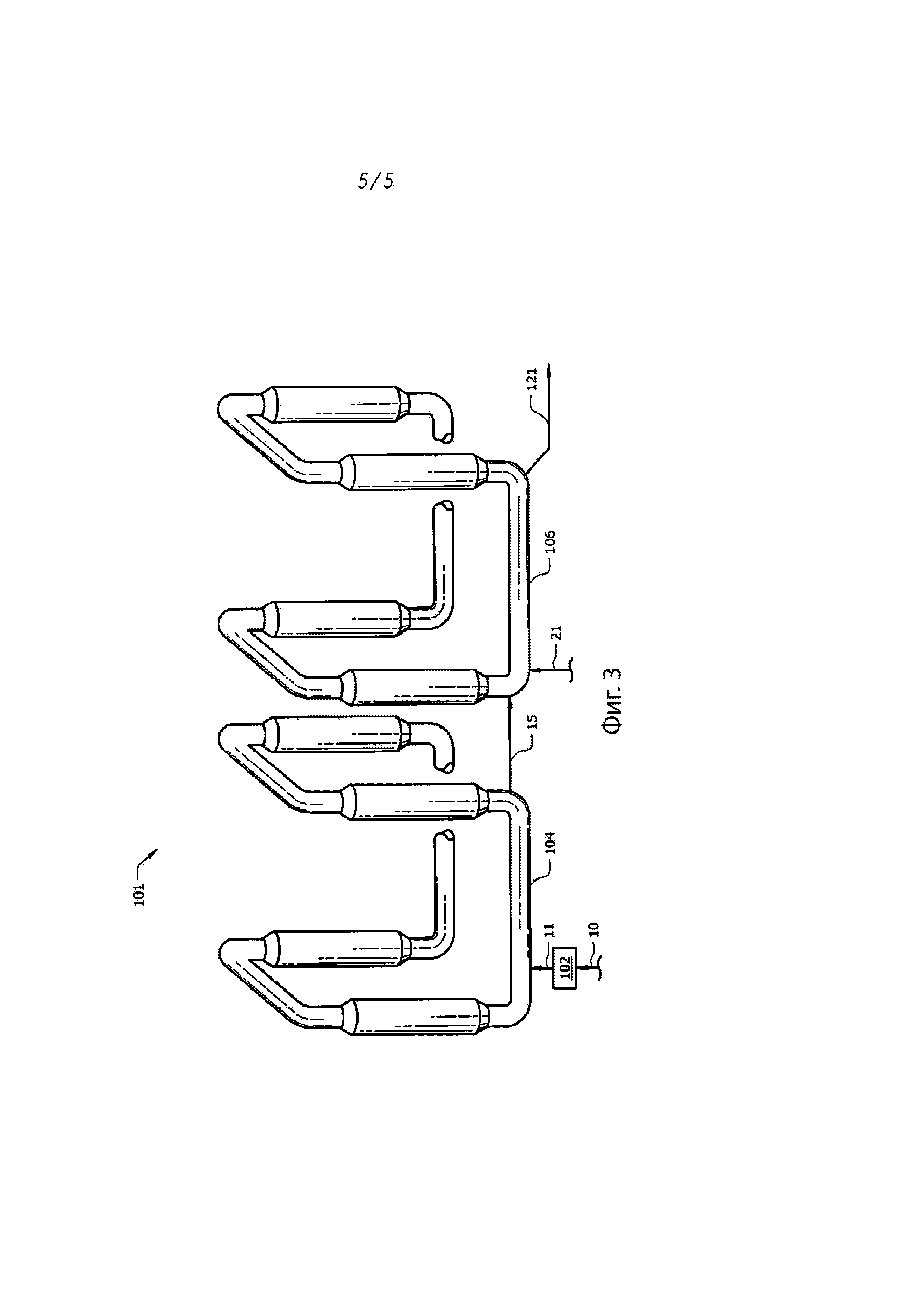

[0011] на фиг. 3 проиллюстрирована схема системы суспензионного циркуляционного реактора.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0012] Прежде всего, следует понимать, что хотя ниже приведена иллюстративная реализация одного или нескольких вариантов реализации изобретения, раскрытые системы, способы или и то, и другое могут быть осуществлены с использованием любого количества методов, известных в настоящее время или существующих. Описание изобретения никоим образом не должно быть ограничено иллюстративными реализациями, чертежами и методиками, проиллюстрированными ниже, включая примеры конструкций и реализаций, проиллюстрированные и описанные в данном документе, но могут быть изменены в рамках объема прилагаемой формулы изобретения вместе с их полным объемом эквивалентов.

[0013] В данном документе раскрыты системы, устройства и способы, связанные со способами нефтехимического производства, например, производства полиэтилена. Системы, устройства и способы обычно относятся к отделению углеводородов (например, изобутана) от состава, получаемого в результате способов нефтехимического производства, например, производства полиэтилена, и содержащего углеводороды и один или несколько других химических компонентов, соединений, или т.п.

[0014] Как раскрыто в данном документе, способ разделения компонентов в системе производства полимера (например, в системе производства полиэтилена) может обычно включать этапы (а) разделения потока продукта полимеризации на поток газа и поток полимера, при этом поток полимера содержит полиэтилен, изобутан, этилен (например, непрореагировавший этилен) и этан; (b) контактирования по меньшей мере части потока полимера с продувочным газом (например, азотом) в продувочном сосуде для производства потока продуваемого полимера и потока отработанного продувочного газа, при этом поток продуваемого полимера содержит полиэтилен, а поток отработанного продувочного газа содержит продувочный газ, изобутан, этилен и этан; (с) введения по меньшей мере части потока отработанного продувочного газа в компрессор для производства потока сжатого газа; (d) введения по меньшей мере части потока сжатого газа в первый блок разделения для производства первого потока углеводородов и сырьевого потока мембранного блока, при этом первый поток углеводородов содержит не менее чем около 50% изобутана в потоке сжатого газа и при этом сырьевой поток мембранного блока содержит не менее чем около 95% продувочного газа в потоке сжатого газа; (е) введения по меньшей мере части сырьевого потока мембранного блока в мембранный блок для производства первого потока извлекаемого продувочного газа и потока ретентата, причем поток ретентата содержит менее чем около 30% продувочного газа в сырьевом потоке мембранного блока; (f) введения по меньшей мере части потока ретентата во второй блок разделения для производства второго потока углеводородов и сырьевого потока установки адсорбции с переменным давлением (PSA), при этом сырьевой поток установки PSA содержит не менее чем около 97% продувочного газа в потоке ретентата; и (g) введения по меньшей мере части сырьевого потока установки PSA в установку PSA для получения второго потока извлекаемого продувочного газа и потока хвостового газа, причем молярная концентрация продувочного газа во втором потоке извлекаемого продувочного газа превышает молярную концентрацию продувочного газа в первом потоке извлекаемого продувочного газа. Способ может дополнительно включать (i) возврат по меньшей мере части первого потока извлекаемого продувочного газа в компрессор; и (ii) возврат по меньшей мере части потока хвостового газа в компрессор; причем компрессор имеет объемный поток, который снижен по меньшей мере на около 20% по сравнению с объемным потоком в компрессоре в другой аналогичной системе производства полимера, которая имеет либо мембранный блок, либо установку PS А, но не и то, и другое вместе.

[0015] Как раскрыто в данном документе, способ разделения компонентов в системе производства полимера (например, в системе производства полиэтилена) может обычно включать селективное отделение углеводородов (например, изобутана) из отработанного продувочного газа (например, отработанного азота, используемого для продувания полимерного продукта), при этом отработанный продувочный газ может быть извлечен из процесса производства полимера. Хотя настоящее описание изобретения будет подробно обсуждаться в контексте способа селективного отделения углеводородов от продувочного газа в системе производства полиэтилена, следует понимать, что такой способ или любые его этапы могут применяться в любом подходящем нефтехимическом производственном процессе, требующем селективного разделения углеводородов. Углеводороды могут содержать любые подходящие углеводороды, совместимые с раскрытыми способами и материалами.

[0016] Следующие определения приведены для того, чтобы помочь специалистам в данной области техники понять подробное описание настоящего изобретения. Если иное не определено в данном документе, научные и технические термины, используемые в связи с настоящим изобретением, должны иметь значения, которые обычно понимаются специалистами в данной области техники, к которой относится это изобретение. Кроме того, если иное не требуется контекстом, термины в единственном числе включают множественное число, а термины во множественном числе включают единственное число.

[0017] Если явно не указано иное в определенных обстоятельствах, все проценты, части, соотношения и подобные количества, используемые в данном документе, определяются по массе.

[0018] Кроме того, определенные признаки настоящего изобретения, которые для ясности описаны в данном документе в контексте отдельных вариантов реализации изобретения, также могут быть предоставлены в комбинации в одном варианте реализации изобретения. И наоборот, различные признаки изобретения, которые для краткости описаны в контексте одного варианта реализации, также могут быть предусмотрены отдельно или в любой субкомбинации.

[0019] Если в данном описании изобретения применяется термин, который не определен конкретно в данном документе, может быть использовано определение из IUPAC Compendium of Chemical Terminology, 2nd Ed (1997), если это определение не противоречит любому другому раскрытию или определению, применяемому в данном документе, либо не делает неопределенным или недействительным любой пункт формулы изобретения, к которому это определение применяется. В тех случаях, когда любое определение или применение, представленное любым документом, включенным в данный текст посредством ссылки, вступает в противоречие с определением или применением, представленным в данном тексте, определение или применение, представленное в данном тексте, имеет преимущественную силу.

[0020] Что касается заявленных переходных терминов или фраз, то переходный термин «содержащий», который является синонимом «включающий», «содержащий», «имеющий» или «характеризующийся», является всеохватывающим или неисчерпывающим и не исключает дополнительных неупомянутых элементов или этапов способа. Переходная фраза «состоящий из» исключает любые элементы, этапы или ингредиенты, не указанные в формуле изобретения. Переходная фраза «состоящий главным образом из» ограничивает объем формулы изобретения указанными материалами или этапами, а также теми, которые не оказывают существенного влияния на основную и новую характеристику(и) формулы изобретения. Пункт формулы изобретения «состоит главным образом из» занимает промежуточное положение между закрытыми пунктами, которые написаны в формате «состоящий из», и полностью открытыми пунктами, которые составлены в «содержащем» формате. При отсутствии указания на обратное, описание соединения или состава как «состоящего главным образом из» не следует истолковывать как «содержащего», а предназначено для описания упомянутого компонента, который включает материалы, которые существенно не изменяют состав или способ, к которым термин применяется. Например, исходное сырье, состоящее главным образом из материала А, может включать примеси, обычно присутствующие в коммерчески производимом или коммерчески доступном образце перечисленного соединения или состава. Когда формула изобретения включает различные признаки и/или классы объектов (например, этап способа, признаки исходного сырья и/или характеристики продукта, среди других возможностей), переходные термины "включающий", "состоящий главным образом из" и "состоящий из", относятся только к классу признаков, для которого он используется, и можно иметь разные переходные термины или фразы, используемые с различными характеристиками, не отходя от формулы изобретения. Например, способ может включать несколько перечисленных этапов (и других неописанных этапов), но использовать каталитическую систему, состоящую из конкретных компонентов; в ином случае, состоять главным образом из конкретных компонентов; или в ином случае, содержать конкретные компоненты и другие неупомянутые компоненты.

[0021] В этом описании изобретения, составы и способы, часто описываемые в терминах «включения» различных компонентов или этапов, составов и способов, также могут «состоять главным образом из» или «состоять из» различных компонентов или этапов, если не указано иное.

[0022] Термин «около» в контексте данного документа означает, что количества, размеры, составы, параметры и другие значения и характеристики не являются и не должны быть точными, но могут при желании быть приблизительными и/или большими или меньшими, отражая допуски, переводные коэффициенты, округления, ошибки измерения и тому подобное, а также другие факторы, известные специалистам в данной области техники. В общем, количество, размер, состав, параметр или другое количество или характеристика являются «примерными» или «приблизительными», независимо от того, явно или неявно они указаны. Термин «около» также охватывает количества, которые отличаются из-за различных условий равновесия для состава, получаемого из конкретной исходной смеси. Независимо от того, изменены ли термином «около», пункты формулы изобретения включают эквиваленты количествам. Термин «около» может означать в пределах 10% от сообщенного числового значения, предпочтительно в пределах 5% от сообщенного числового значения.

[0023] Хотя любые способы, приборы и материалы, подобные или эквивалентные тем, которые описаны в данном тексте, могут использоваться при практическом применении или испытании изобретения, в данном тексте описаны типичные способы, приборы и материалы.

[0024] Обратимся к фиг. 1А, на которой раскрывается система производства полиэтилена 1000. Система производства полиэтилена 1000 обычно содержит систему суспензионного циркуляционного реактора 100, испарительную камеру 200, колонну перегонки тяжелой фракции 300, колонну перегонки легкой фракции 350, продувочный сосуд 400, а также установку извлечения изобутана (i-бутана) и азота (INRU) 500, проиллюстрированную на фиг. 1 В, или, в ином случае, установку получения изобутана и азота (INRU) 501, проиллюстрированную на фиг. 1С. В описанных в данном документе системах производства полиэтилена различные компоненты системы могут быть гидравлически связаны через один или несколько трубопроводов (например, трубы, трубки, линии потока и т.д.), подходящих для транспортировки конкретного потока, например, как подробно проиллюстрировано пронумерованными потоками на фиг. 1А.

[0025] Поток реагентов 110 (также называемый сырьевым потоком) может быть отправлен в систему суспензионного циркуляционного реактора 100. Поток продукта полимеризации 120 может быть отправлен из системы суспензионного циркуляционного реактора 100 в испарительную камеру 200. Газовый поток 210 может быть отправлен из испарительной камеры 200 в колонну перегонки тяжелой фракции 300. Колонна перегонки тяжелой фракции 300 также может называться первой перегонной колонной. Поток остатков перегонки тяжелой фракции 310 и боковой поток перегонки тяжелой фракции 320 могут выходить из колонны перегонки тяжелой фракции 300. Поток промежуточных углеводородов 330 может быть выпущен из колонны перегонки тяжелой фракции 300 и направлен в колонну перегонки легкой фракции 350. Колонна перегонки легкой фракции 350 также может называться второй перегонной колонной. Поток легких углеводородов 380, боковой поток перегонки легкой фракции 370 и поток остатков перегонки легкой фракции 360, содержащий изобутан без олефинов 365, может быть выпущен из колонны перегонки легкой фракции 350. Поток полимера 220 может быть отправлен из испарительной камеры 200 в продувочный сосуд 400. Поток продувочного газа 410 может быть отправлен в продувочный сосуд 400. Поток продуваемого полимера 420, содержащий полимер 425, может быть выпущен из продувочного сосуда 400. Поток отработанного продувочного газа 430 может быть отправлен из продувочного сосуда 400 в установку получения изобутана и азота (INRU) 500. По меньшей мере, один поток 502 углеводородов, содержащий изобутан 503, и по меньшей мере один поток 506 азота, содержащий азот 507, могут выходить из установки получения изобутана и азота (INRU) 500. По меньшей мере часть изобутана 503 может быть возвращена в одну или несколько перегонных колонн. Например, по меньшей мере часть изобутана 503 может быть возвращена 504 в колонну перегонки тяжелой фракции 300, например, через поток газа 210. Часть изобутана 503 может быть возвращена 505 обратно в установку получения изобутана и азота (INRU) 500, например, в компрессор установки INRU. По меньшей мере часть азота 507 может быть возвращена 509 в продувочный сосуд 400, например, через поток продувочного газа 410. Часть азота 507 может быть возвращена 508 обратно в установку получения изобутана и азота (INRU) 500, например, в компрессор установки INRU. Установка получения изобутана и азота (INRU) 500 более подробно проиллюстрирована на фиг. 1 В, как будет более подробно описано ниже. Еще одна конфигурация INRU (например, INRU 501) более подробно проиллюстрирована на фиг. 1С, как будет более подробно описано ниже в данном документе.

[0026] Для целей описания в настоящем документе углеводород, не содержащий олефинов (например, изобутан, не содержащий олефинов), относится к углеводороду (например, изобутану), который может не содержать олефинов, в ином случае, по существу, не содержать олефинов, в ином случае, главным образом не содержать олефинов, или в ином случае, состоять или состоять главным образом из не-олефинов. Обычно олефины или алкены являются ненасыщенными углеводородами, содержащими по меньшей мере одну углерод-углеродную двойную связь. Например, олефины могут присутствовать в углеводороде, по существу не содержащем олефинов (например, изобутане, по существу не содержащем олефинов), в количестве менее чем около 10% от общей массы углеводорода, не содержащего олефинов, в ином случае, менее чем около 9%, в ином случае, менее чем около 8%, в ином случае, менее чем около 7%, в ином случае, менее чем около 6%, в ином случае, менее чем около 5%, в ином случае, менее чем около 4%, в ином случае, менее чем около 3%, в ином случае, менее чем около 2%, в ином случае, менее чем около 1,0%, в ином случае, менее чем около 0,5% или в ином случае, менее чем около 0,1%.

[0027] Обратимся к фиг. 1В, на которой раскрывается установка получения изобутана и азота (INRU) 500. Установка получения изобутана и азота (INRU) 500 обычно содержит компрессор установки INRU 525, первый блок охлаждения 550, первый блок разделения 600, опциональный первый нагреватель сырья мембранного блока 625, опциональный первый отпарной блок 650, мембранный блок 700, разделитель 730, второй блок охлаждения 750, второй блок разделения 800, опциональный второй отпарной блок 850 и установку адсорбции с переменным давлением (PSA) 900. В раскрытых в данном документе системах INRU различные компоненты системы могут быть гидравлически связаны через один или несколько трубопроводов (например, трубы, трубки, линии потока и т.д.), подходящих для транспортировки конкретного потока, например, как подробно проиллюстрировано пронумерованными потоками на фиг. 1 В.

[0028] Поток отработанного продувочного газа 430 (например, тот же самый поток отработанного продувочного газа 430, поступающий в INRU 500 на Фиг. 1А) может быть отправлен из продувочного сосуда 400 в компрессор установки INRU 525. Поток сжатого газа 526 может быть отправлен из компрессора установки INRU 525 в первый блок охлаждения 550. Первый поток охлажденного газа 560 может быть отправлен из первого блока охлаждения 550 в первый блок разделения 600. Первый поток углеводородов 610 может быть извлечен из первого блока разделения 600 и может быть опционально дополнительно обработан в опциональном первом отпарном блоке 650. Третий поток извлекаемого продувочного газа (например, третий поток азота) 670 может быть выпущен из первого отпарного блока 650. По меньшей мере, часть третьего потока извлекаемого продувочного газа 670 может быть возвращена 671 в компрессор установки INRU 525 (например, через возвратный поток 508, как проиллюстрировано на фиг. 1А). Очищенный первый поток углеводородов 660, содержащий изобутан 665, может быть выпущен из первого отпарного блока 650. По меньшей мере часть изобутана 665 может быть возвращена в одну или несколько перегонных колонн, например, через возвратный поток 504, как проиллюстрировано на фиг. 1А. Например, по меньшей мере часть изобутана 665 может быть возвращена в колонну перегонки тяжелой фракции, такую как колонна перегонки тяжелой фракции 300, например, через газовый поток 210. Сырьевой поток мембранного блока 620 может быть извлечен из первого блока разделения 600 и может быть опционально отправлен в первый нагреватель сырья мембранного блока 625. Сырьевой поток нагретого мембранного блока 621 может быть отправлен из первого нагревателя сырья мембранного блока 625 в мембранный блок (например, мембранный блок азота) 700. В ином случае, сырьевой поток мембранного блока 620 может быть отправлен из первого блока разделения 600 в мембранный блок (например, мембранный блок азота) 700 или в ином случае ненагретый поток через поток 621. Первый поток извлекаемого продувочного газа (например, первый поток азота) 720 может быть выпущен из мембранного блока 700. По меньшей мере часть первого потока извлекаемого продувочного газа 720 может быть отправлена в разделитель 730. Первая часть 735 первого потока продувочного газа (например, возвратного потока азота) может быть отправлена из разделителя 730 в компрессор установки INRU 525 (например, через возвратный поток 508, как проиллюстрировано на фиг. 1А). Вторая часть 736 потока первого продувочного газа, содержащего продувочный газ низкого давления (например, азот низкого давления) 737, может быть выпущена из разделителя 730. По меньшей мере часть продувочного газа низкого давления 737 может быть возвращена в продувочный сосуд, такой как продувочный сосуд 400, например, через поток 410 продувочного газа (например, через возвратный поток 509, как проиллюстрировано на фиг. 1А). Поток ретентата 710 может быть отправлен из мембранного блока 700 во второй блок охлаждения 750. Второй поток охлажденного газа 760 может быть отправлен из второго блока охлаждения 750 во второй блок разделения 800. Второй поток углеводородов 810 может быть извлечен из второго блока разделения 800 и может быть дополнительно обработан в опциональном втором отпарном блоке 850. Четвертый поток извлекаемого продувочного газа (например, четвертый поток азота) 870 может быть выпущен из второго отпарного блока 850. По меньшей мере часть четвертого потока извлекаемого продувочного газа 870 может быть возвращена 871 в компрессор установки ENRU 525 (например, через возвратный поток 508, как проиллюстрировано на фиг. 1А). Очищенный второй поток углеводородов 860, содержащий изобутан 865, может быть выпущен из второго отпарного блока 850. По меньшей мере часть изобутана 865 может быть возвращена в одну или несколько перегонных колонн, например, через возвратный поток 504, как проиллюстрировано на фиг. 1А. Например, по меньшей мере часть изобутана 865 может быть возвращена в колонну перегонки тяжелой фракции, такую как колонна перегонки тяжелой фракции 300, например, через газовый поток 210. Сырьевой поток установки PSA 820 может быть отправлен из второго блока разделения 800 в установку PSA 900. Второй поток извлекаемого продувочного газа (например, второй поток азота) 910, содержащий азот 915, может быть выпущен из установки PSA 900. По меньшей мере часть азота 915 может быть возвращена в продувочный сосуд, такой как продувочный сосуд 400, например, через поток продувочного газа 410 (например, через возвратный поток 509, как проиллюстрировано на фиг. 1А). Поток хвостового газа 920 может быть отправлен из установки PSA 900 в компрессор установки ENRU 525 (например, через возвратный поток 505, как проиллюстрировано на фиг. 1А).

[0029] Обратимся к фиг. 1С, на которой раскрывается альтернативная конфигурация INRU (например, INRU 501). Установка получения изобутана и азота (INRU) 501 обычно содержит компрессор установки INRU 525, первый блок 550 охлаждения, первый блок 600 разделения, опциональный первый нагреватель сырья мембранного блока 625, опциональный первый отпарной блок 650, мембранный блок 700, разделитель 730, второй блок охлаждения 750, второй блок отделения 800, опциональный второй отпарной блок 850, опциональный второй нагреватель сырья мембранного блока 825 и мембранный блок углеводородов 950. В раскрытых в данном документе системах INRU различные компоненты системы могут быть гидравлически связаны через один или несколько трубопроводов (например, трубы, трубки, линии потока и т.д.), подходящих для транспортировки конкретного потока, например, как подробно проиллюстрировано пронумерованными потоками на фиг. 1С. Если не указано иное, описание обычно перечисляемых компонентов INRU 500 на фиг. 1 В применимо к INRU 501 на фиг. 1С. Аналогичным образом, если не указано иное, ссылка на INRU или INRU 500 включает в себя альтернативную конфигурацию INRU 501, а также либо INRU 500, либо INRU 501 могут использоваться в системе производства полиэтилена 1000 и способе производства полиэтилена 2000.

[0030] Ссылаясь на фиг. 1С, сырьевой поток мембранного блока углеводородов 821 может быть извлечен из второго блока разделения 800 и может быть опционально отправлен во второй нагреватель сырья мембранного блока 825. Сырьевой поток нагретого мембранного блока углеводородов 822 может быть отправлен из второго нагревателя сырья мембранного блока 825 в мембранный блок углеводородов 950. В ином случае, сырьевой поток мембранного блока углеводородов 821 может быть отправлен из второго блока разделения 800 в мембранный блок углеводородов 950 или в противном случае ненагретый поток через поток 822. Третий поток углеводородов 970, содержащий углеводороды (например, изобутан), может быть выпущен из мембранного блока углеводородов 950. По меньшей мере часть третьего потока 970 углеводородов может быть отправлена из мембранного блока углеводородов 950 в компрессор установки ENRU 525 (например, через возвратный поток 505, как проиллюстрировано на фиг. 1А). Пятый поток извлекаемого продувочного газа (например, пятый поток азота) 960, содержащий азот 965, может быть выпущен из мембранного блока углеводородов 950. По меньшей мере часть азота 965 может быть возвращена в продувочный сосуд, такой как продувочный сосуд 400, например, через поток продувочного газа 410 (например, через возвратный поток 509, как проиллюстрировано на фиг. 1А).

[0031] Система производства полиэтилена 1000 может быть использована при производстве полиэтилена в соответствии с одним или несколькими способами производства полиэтилена, как описано в данном документе. Хотя различные этапы способов производства полиэтилена, описанных в данном документе, могут быть раскрыты или проиллюстрированы в конкретном порядке, это не должно рассматриваться как ограничение характеристик этих способов каким-либо конкретным порядком, если не указано иное.

[0032] Обратимся к фиг. 2, на которой проиллюстрирован способ производства полиэтилена 2000. Способ производства полиэтилена 2000 обычно может включать (i) опциональный этап 2100 очистки сырьевого потока; (и) этап 2200 полимеризации мономеров очищенного сырьевого потока для образования потока продукта полимеризации; (iii) этап 2300 разделения потока продукта полимеризации на поток полимера и поток газа; (iv) этап 2400 обработки газового потока в системе обработки газа (например, содержащей одну или несколько перегонных колонн); (v) этап 2500 продувания потока полимера для производства потока продуваемого полимера и потока отработанного продувочного газа; (vi) этап 2600 введения потока отработанного продувочного газа в компрессор для производства потока сжатого газа; (vii) этап 2700 введения потока сжатого газа в первый блок разделения для производства первого потока углеводородов и сырьевого потока мембранного блока; (viii) этап 2800 введения сырьевого потока мембранного блока в мембранный блок для производства первого потока извлекаемого продувочного газа и потока ретентата; (ix) этап 2900 введения потока ретентата во второй блок разделения для производства второго потока углеводородов и сырьевого потока блока очистки; и (х) этап 2950 введения сырьевого потока блока очистки (например, сырьевого потока установки PSA) в установку PSA для производства второго потока извлекаемого продувочного газа и потока хвостового газа, или (xi) этап 2975 введения сырьевого потока блока очистки (например, сырьевого потока мембранного блока углеводородов) в мембранный блок углеводородов для производства третьего потока углеводородов и пятого потока извлекаемого продувочного газа. Способ производства полиэтилена 2000 или его часть может быть реализована через систему производства полиэтилена 1000 (например, как проиллюстрировано на фиг. 1А). Например, этапы с 2600 по 2950 или 2975 могут быть реализованы через системы INRU 500 или 501 соответственно.

[0033] Способ производства полиэтилена 2000 обычно может включать этап 2100 очистки сырьевого потока или потока реагентов. Очистка сырьевого потока может включать отделение нежелательных соединений и элементов от сырьевого потока, содержащего этилен, для образования очищенного сырьевого потока. Очистка сырьевого потока может включать любой подходящий способ или процесс, включая неограничивающие примеры фильтрации, мембранного скрининга, взаимодействия с различными химическими веществами, абсорбции, адсорбции, перегонки(ами), или их комбинации.

[0034] Обратимся к фиг. 3, на которой проиллюстрирована система суспензионного циркуляционного реактора 101, в которой сырьевой поток 10 (например, поток 110 реагентов на фиг. 1А) может быть отправлен в очиститель 102. Сырьевой поток 10 может содержать этилен и различные другие газы, включая, в частности, метан, этан, ацетилен, пропан, пропилен, вода, азот, кислород, различные другие газообразные углеводороды, имеющие три или более атомов углерода, различные загрязнители, или их комбинации. Очиститель 102 может содержать устройство или аппарат, подходящее для очистки одного или нескольких реагирующих газов в сырьевом потоке, содержащем множество потенциально нежелательных газообразных соединений, элементов, загрязняющих веществ и тому подобное. Неограничивающие примеры подходящего очистителя 102 могут включать фильтр, мембрану, реактор, абсорбент, молекулярное сито, одну или несколько перегонных колонн или их комбинации. Очиститель 102 может быть выполнен с возможностью отделения этилена от потока, содержащего множество потенциально нежелательных газообразных соединений, элементов, загрязняющих веществ и т.п.

[0035] Очистка сырьевого потока может дать очищенный сырьевой поток 11, содержащий по существу чистые мономеры (например, по существу чистый этилен). Очищенный сырьевой поток может составлять менее чем около 25% от общей массы потока, в ином случае, менее чем около 10%, в ином случае, менее чем около 1,0% любого одного или нескольких из азота, кислорода, метана, этана, пропана, сомономеров, или их комбинации. Используемый в данном документе термин «по существу чистый этилен» относится к потоку текучей среды, содержащему по меньшей мере около 60% этилена, в ином случае по меньшей мере около 70% этилена, в ином случае по меньшей мере около 80% этилена, в ином случае по меньшей мере около 90% этилена, в ином случае по меньшей мере около 95% этилена, в ином случае по меньшей мере около 99% этилена от общей массы потока или в ином случае по меньшей мере около 99,5% этилена от общей массы потока. Сырьевой поток 11 может дополнительно содержать следовые количества этана.

[0036] Очищенный сырьевой поток может содержать сомономер, такой как ненасыщенные углеводороды, имеющие от 3 до 20 атомов углерода. Неограничивающие примеры сомономеров, которые могут присутствовать в очищенном сырьевом потоке, включают альфа-олефины, такие как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-бутен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и тому подобное, или их комбинации.

[0037] Способ производства полиэтилена 2000 обычно может включать этап 2200 полимеризации мономеров очищенного сырьевого потока для образования потока продукта полимеризации. Поток продукта полимеризации может быть образован с использованием любого подходящего способа полимеризации олефинов, который может быть реализован с использованием реакторов-полимеризаторов различных типов.

[0038] Используемые в данном документе термины «реактор-полимеризатор» или «реактор» включают любой реактор-полимеризатор, способный полимеризовать олефиновые мономеры или сомономеры для получения гомополимеров или сополимеров. Такие гомополимеры и сополимеры называются смолами или полимерами. Различные типы реакторов включают реакторы, которые можно назвать газофазными, периодического действия, суспензионными, растворными, высокого давления, трубчатыми или автоклавными реакторами. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем катализатора или ступенчатые горизонтальные реакторы. Суспензионные реакторы могут содержать вертикальные или горизонтальные контуры. Реакторы высокого давления могут содержать автоклавные или трубчатые реакторы. В реакторах могут использоваться периодические или непрерывные процессы. В непрерывных процессах применяется периодический или непрерывный выход продукта. Кроме того, процессы могут включать частичный или полный прямой возврат непрореагировавшего мономера, непрореагировавшего сомономера, разбавителя или их комбинации для повторного использования.

[0039] Системы реакторов-полимеризаторов по настоящему изобретению могут содержать один тип реактора в системе или несколько реакторов одного или различных типов. Производство полимеров в нескольких реакторах может включать несколько этапов по меньшей мере в двух отдельных реакторах-полимеризаторах, связанных друг с другом с помощью передающих потока(ов), линии(й), аппарата(ов) (например, разделительным сосудом(ами)), устройством(ами) (например, клапан или другой механизм), или их комбинаций, что позволяет передавать полимеры, полученные в первом реакторе-полимеризаторе, во второй реактор. Требуемые условия полимеризации в одном из реакторов могут отличаться от режимов работы другого реактора(ов). В ином случае, полимеризация в нескольких реакторах может включать ручную передачу полимера из одного реактора в последующие реакторы для продолжения полимеризации. Системы с несколькими реакторами могут содержать любую комбинацию, включая, помимо прочего, несколько циркуляционных реакторов. Системы из нескольких реакторов могут содержать любую комбинацию, включая, помимо прочего, несколько циркуляционных реакторов, несколько газофазных реакторов, или комбинацию циркуляционных и газофазных реакторов. Несколько реакторов могут работать последовательно, параллельно или и тем, и другим образом вместе.

[0040] Согласно одному аспекту данного описания изобретения, система реакторов-полимеризаторов содержит по меньшей мере один суспензионный циркуляционный реактор, имеющий вертикальные или горизонтальные контуры. Мономер, разбавитель, катализатор и опционально сомономер могут непрерывно подаваться в циркуляционный реактор, при этом происходит полимеризация. Как правило, непрерывные процессы могут включать непрерывное введение мономера, опционального сомономера, катализатора и разбавителя в реактор-полимеризатор и непрерывное выведение из данного реактора суспензии, содержащей частицы полимера и разбавителя. Выходной поток реактора может быть подвержен быстрому испарению для отделения твердого полимера от жидкостей, которые содержат разбавитель, мономер, сомономер или их комбинации. Для данного этапа разделения могут быть применены различные технологии, включая, в частности, быстрое испарение, которое включает любую комбинацию подвода тепла и снижения давления; разделение с помощью вихревого воздействия в циклоне или гидроциклоне; или разделение центрифугированием.

[0041] Подходящий способ суспензионной полимеризации (также известный как способ образования частиц) раскрыт, например, в патентах США №№3,248,179, 4,501,885, 5,565,175, 5,575,979, 6,239,235, 6,262,191 и 6,833,415, каждый из которых полностью включен в данный документ посредством ссылки.

[0042] Подходящие разбавители, применяемые при суспензионной полимеризации, включают, помимо прочего, мономер и, опционально, полимеризующийся сополимер и углеводороды, которые являются жидкостями при условиях реакции. Примеры подходящих разбавителей включают, но не ограничиваются ими, углеводороды, а именно пропан, циклогексан, изобутан, n-бутан, n-пентан, изопентан, неопентан и n-гексан. Некоторые реакции полимеризации в циркуляционном реакторе могут происходить в объеме основного вещества, т.е. разбавитель не применяется.

[0043] Согласно другому аспекту данного описания изобретения реактор-полимеризатор может содержать по меньшей мере один газофазный реактор. Такие реакторы-полимеризаторы могут использовать непрерывный возвратный поток, содержащий один или несколько мономеров, непрерывно проходящих через псевдоожиженный слой катализатора в присутствии катализатора при условиях полимеризации. Возвратный поток может быть выведен из псевдоожиженного слоя катализатора и возвращен обратно в реактор. Одновременно полимерный продукт может выводиться из реактора, а для замены полимеризованного мономера вводится новый или свежий мономер. Аналогично, сополимерный продукт может быть опционально извлечен из реактора, и может быть добавлен новый или свежий сомономер для замены полимеризованного сомономера, полимеризованного мономера или их комбинаций. В некоторых конфигурациях газофазные реакторы могут использовать разбавитель, такой как изопентан. В таких газофазных реакторах может проходить процесс многоэтапной газофазной полимеризации олефинов, при котором олефины полимеризуются в газовой фазе в по меньшей мере двух независимых зонах газофазной полимеризации во время подачи полимера, содержащего катализатор, образованного в первой зоне полимеризации, во вторую зону полимеризации. Газофазные реакторы раскрыты в патентах США №№5,352,749, 4,588,790, 5,436,304, каждый из которых полностью включен в данный документ посредством ссылки.

[0044] Согласно еще одному аспекту этого описания реактор-полимеризатор высокого давления может содержать трубчатый реактор или автоклавный реактор. Трубчатые реакторы, автоклавные реакторы или оба вместе могут иметь несколько зон, в которые может быть добавлен свежий мономер (опционально, сомономер) или каталитическая система полимеризации. Мономер (опционально, сомономер) может быть увлечен потоком инертной плотной текучей среды (значительно выше критической точки при таких высоких давлениях) и введен в реактор (обычно вводится в нескольких местах в реакторе). Компоненты каталитической системы полимеризации могут быть захвачены сырьевым потоком мономера, введены как жидкости или сверхкритические текучие среды непосредственно в реактор, или и то, и другое вместе. Потоки текучей среды могут быть смешаны в реакторе для инициирования и поддержания полимеризации. Для получения оптимальных условий реакции полимеризации соответствующим образом применяются тепло и давление.

[0045] В соответствии с еще одним аспектом этого изобретения реактор-полимеризатор может содержать реактор-полимеризатор раствора, при этом мономер (в некоторых случаях сомономер) может контактировать с каталитическим составом при помощи подходящего перемешивания или других средств. Может применяться носитель, содержащий инертный органический разбавитель или избыточный мономер (опционально, сомономер). При необходимости мономер и/или опциональный сомономер можно привести в паровой фазе в контакт с продуктом каталитической реакции в присутствии или отсутствии жидкого материала. Зона полимеризации поддерживается при температурах и давлениях, которые приведут к образованию раствора полимера в реакционной среде. Для обеспечения лучшего контроля температуры и поддержания однородности полимеризационных смесей по всей зоне полимеризации применяют перемешивание. Для рассеивания экзотермического тепла полимеризации применяются надлежащие средства.

[0046] Реакторы-полимеризаторы, подходящие для раскрытых систем и способов, могут дополнительно содержать любую комбинацию по меньшей мере одной системы подачи сырья, по меньшей мере одной системы подачи катализатора или компонентов катализатора и по меньшей мере одной системы извлечения полимера. Подходящие системы реакторов могут дополнительно содержать системы для очистки исходного сырья, хранения и получения катализатора, экструзии, охлаждения реактора, извлечения полимера, фракционирования, возврата, хранения, выгрузки, лабораторного анализа и технологического контроля.

[0047] Условия (например, условия полимеризации), которые контролируются для эффективности полимеризации и для обеспечения желаемых свойств смолы, включают температуру; давление; тип катализатора или сокатализатора, количество катализатора или сокатализатора или и то, и другое вместе; концентрации различных реагентов; парциальные давления различных реагентов; или их комбинации.

[0048] Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и распределение молекулярной массы. Подходящая температура полимеризации представляет собой любую температуру ниже температуры деполимеризации согласно уравнению свободной энергии Гиббса. Температура полимеризации может иметь в качестве верхнего предела температуру, при которой мономер (например, этилен) начинает разлагаться. Как будет понятно специалисту в данной области техники и с помощью этого описания изобретения, температуры разложения мономера зависят от давления. Температура полимеризации может составлять от около 60°С до около 350°С, в ином случае, от около 60°С до около 280°С, или, в ином случае, от около 70°С до около 110°С, в зависимости от типа реактора-полимеризатора.

[0049] Подходящие давления будут также варьироваться в зависимости от реактора и типа полимеризации. Манометрическое давление жидкофазной полимеризации в циркуляционном реакторе обычно составляет менее чем около 1000 фунтов на кв. дюйм (6,9 мегапаскаль (МПа)). Манометрическое давление для газофазной полимеризации обычно составляет от около 200 фунтов на кв. дюйм (1,4 МПа) до 700 фунтов на кв. дюйм (4,8 МПа). Полимеризация под высоким давлением в трубчатых или автоклавных реакторах обычно проходит при манометрическом давлении от около 10000 фунтов на кв. дюйм (68,9 МПа) до около 50000 фунтов на кв. дюйм (344,7 МПа). Реакторы-полимеризаторы также работают в зоне сверхкритических параметров, имеющих место, как правило, при более высоких температурах и давлениях. Работа выше критической точки диаграммы давления/температуры (сверхкритическая фаза) может давать преимущества. В одном аспекте, полимеризация может происходить в среде, имеющей подходящую комбинацию температуры и давления. Например, полимеризация может происходить при манометрическом давлении в пределах от около 550 фунтов на кв. дюйм (3,8 МПа) до около 650 фунтов на кв. дюйм (4,5 МПа) или, в ином случае, от около 600 фунтов на кв. дюйм (4,1 МПа) до около 625 фунтов на кв. дюйм (4,3 МПа) и температуре в пределах от около 170°F (77°С) до около 230°F (110°С) или, в ином случае, от около 195°F (91°С) до около 220°F (104°С).

[0050] Концентрацию различных реагентов можно регулировать для производства смол с определенными физическими и механическими свойствами. Предлагаемый конечный продукт, который будет образован полимером, и способ образования этого продукта определяют желаемые свойства полимеров. Механические свойства включают испытания на растяжение, изгиб, удар, ползучесть, релаксацию напряжения и твердость. Физические свойства включают плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру кристаллизации расплава, плотность, стереорегулярность, рост трещин, короткоцепную разветвленность, длинноцепную разветвленность и реологические параметры.

[0051] Концентрации, парциальные давления или и то, и другое вместе мономера, сомономера, водорода, сокатализатора, модификаторов и доноров электронов важны для получения этих свойств полимеров. Сомономер можно использовать для регулирования плотности продукта. Водород можно использовать для регулирования молекулярной массы продукта. Сокатализаторы могут быть использованы для алкилирования, удаления токсичных соединений и контроля молекулярной массы. Модификаторы можно использовать для регулирования свойств продукта, а доноры электронов влияют на стереорегулярность, распределение молекулярной массы, молекулярную массу или их комбинации. Кроме того, концентрация токсичных соединений сведена к минимуму, поскольку токсичные соединения влияют на реакции и свойства продукта.

[0052] Может быть использована любая подходящая каталитическая система полимеризации. Подходящая каталитическая система полимеризации может содержать катализатор и, опционально, сокатализатор (например, алюминийорганическое соединение), ускоритель или и то, и другое вместе. В некоторых аспектах, каталитическая система может содержать активатор (например, активатор-носитель). Неограничивающие примеры подходящих каталитических систем включают, но не ограничиваются ими, одноцентровые или двухцентровые катализаторы, такие как катализаторы Циглера-Натта, катализаторы Циглера, хромовые катализаторы, хром-оксидные катализаторы, хром-кремниевые катализаторы, хром-титановые катализаторы, хромоценовые катализаторы, металлоценовые катализаторы, никелевые катализаторы или их комбинации. Подходящие металлоценовые катализаторы для использования в описанных в данном документе системах могут представлять собой любой обычный или нетрадиционный металлоценовый катализатор. Используемый в данном документе термин «металлоцен» используется для обозначения всех каталитически активных металлов: η-лигандных комплексов, в которых металл образует комплекс с одним, двумя или более η-лигандами с открытой или замкнутой цепью. Использование мостиковых бис-η-лигандных металлоценов, одиночных η-лигандных «полуметаллоценов» и мостиковых η-σ-лигандных «скорпионатных» металлоценов является предпочтительным в соответствии с некоторыми аспектами настоящего изобретения. Металл в таких комплексах предпочтительно представляет собой металл группы 4А, 5А, 6А, 7А или 8А или лантаноид или актинид периодической таблицы элементов, особенно металл группы 4А, 5А или 6А, более конкретно Zr, Hf или Ti. Указанный η-лиганд предпочтительно содержит η4 или η5 с открытой цепью или η5-циклопентадиенильное кольцо, опционально с кольцевым или цепным углеродом, замещенным гетероатомом (например, N, В, S или Р), опционально замещенным заместителем с боковыми или сочлененными кольцами и опционально соединенным мостиком (например, мостиком с 1-4 атомами, таким как (СН2)2, С(СН3)2 или Si(CH3)2) с другим опционально замещенным гомо- или гетероциклическим циклопентадиенильным кольцом. Заместители кольца могут быть, например, галоатомами или алкильными группами, опционально с атомами углерода, замещенными гетероатомами, такими как О, N и Si, особенно Si и О, и опционально замещенными моно- или полициклическими группами, такими как фенильные или нафтильные группы. Каталитические системы, подходящие для использования в настоящем изобретении, описаны, например, в патентах США №№7,163,906; 7,619,047; 7,790,820; 7,960,487; 8,138,113; 8,207,280; 8,268,944; 8,450,436; и 9,181,372; каждый из которых полностью включен в данный документ посредством ссылки.

[0053] В аспекте настоящего описания изобретения каталитическая система может содержать активатор. Активатор может представлять собой активатор-носитель на основе твердого оксида, химически обработанный твердый оксид, глинистый минерал, столбчатую глину, отслаивающуюся глину, отслаивающуюся глину, желатинизированную в другую оксидную матрицу, слоистый силикатный минерал, неслоистый силикатный минерал, слоистый алюмосиликатный минерал, неслоистый алюмосиликатный минерал, алюмоксан, алюмоксан на подложке, ионизирующее ионное соединение, борорганическое соединение или любую их комбинацию. Термины «химически обработанный твердый оксид», «твердооксидный активатор-носитель», «кислотный активатор-носитель», «активатор-носитель», «обработанное твердое оксидное соединение» и тому подобное, применяются в данном тексте для обозначения твердого неорганического оксида с относительно высокой пористостью, который проявляет кислотность по Льюису или кислотность по Бренстеду, и который был обработан электроноакцепторным компонентом, как правило, анионом, и был прокален. Электроноакцепторный компонент, в целом, представляет собой исходное соединение с электроноакцепторным анионом. Следовательно, реагент химически обработанного твердого оксида содержит прокаленный продукт контактирования по меньшей мере одного реагента твердого оксида с по меньшей мере одним исходным реагентом с электроноакцепторным анионом. Как правило, химически обработанный твердый оксид содержит по меньшей мере одно ионизирующее кислотное твердое оксидное соединение. Термины «носитель» и «активатор-носитель» не подразумевают, что эти компоненты являются инертными, и такие компоненты не следует рассматривать как инертный компонент каталитического состава.

[0054] Мономеры в сырьевом потоке (например, очищенный сырьевой поток 11) могут полимеризироваться в присутствии каталитической системы. Полимеризация мономеров очищенного сырьевого потока может включать проведение реакции полимеризации между множеством мономеров путем контактирования мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. Полимеризация сомономеров очищенного сырьевого потока может включать проведение реакции полимеризации между множеством сомономеров путем контактирования мономера или мономеров с каталитической системой в условиях, подходящих для образования сополимера.

[0055] В одном аспекте этого описания изобретения, этап 2200 полимеризации мономеров очищенного сырьевого потока для образования потока продукта полимеризации может быть выполнен с использованием системы суспензионного циркуляционного реактора (например, системы суспензионного циркуляционного реактора 100 на фиг. 1), такой, как например, система суспензионного циркуляционного реактора 101, проиллюстрированная на фиг. 3. Система суспензионного циркуляционного реактора 101 обычно содержит очиститель 102, первый реактор 104 и опциональный второй реактор 106. В раскрытой в данном документе системе суспензионного циркуляционного реактора различные компоненты системы могут быть гидравлически связаны через один или несколько трубопроводов (например, трубы, трубки, линии потока и т.д.), подходящих для транспортировки конкретного потока, например, как подробно проиллюстрировано пронумерованными потоками на фиг. 3.

[0056] Очищенный сырьевой поток 11 может быть отправлен из очистителя 102 в один или несколько реакторов (например, первый реактор 104, второй реактор 106). Когда система суспензионного циркуляционного реактора содержит два или более реакторов, поток реактора средней полимеризации 15 может быть отправлен из первого реактора 104 во второй реактор 106. Водород может быть введен в первый реактор 104, второй реактор 106 или оба вместе. Водород может быть введен во второй реактор 106 в потоке 21. Поток продукта полимеризации (например, поток продукта полимеризации 121 на фиг. 3, поток продукта полимеризации 120 на фиг. 1) может быть выпущен из первого реактора 104, второго реактора 106 или обоих вместе.

[0057] Как проиллюстрировано на фиг. 3, полимеризация мономеров очищенного сырьевого потока может включать направление очищенного сырьевого потока 11 в один или несколько реакторов-полимеризаторов 104, 106. Полимеризация мономеров потока реактора средней полимеризации 15 может включать направление потока реактора средней полимеризации 15 в реактор(ы)-полимеризатор(ы) 106. Как проиллюстрировано на фиг. 3, полимеризация мономеров потока реактора средней полимеризации 15 может включать направление потока реактора средней полимеризации 15 из реактора(ов)-полимеризатора(ов) 104 в реактор(ы)-полимеризатор(ы) 106.

[0058] Реакторы-полимеризаторы 104, 106 могут содержать любой сосуд или комбинацию сосудов, соответствующим образом выполненных с возможностью предоставления среды для химической реакции (например, контактной зоны) между мономерами (например, этиленом), полимерами (например, «активной» или растущей полимерной цепью) или и то, и другое, и опционально сомономерами, сополимерами или и тем, и другим вместе в присутствии катализатора для производства полимера (например, полиэтиленового полимера), сополимера или и того, и другого вместе. Хотя на фиг. 3 проиллюстрирована система производства полиэтилена, имеющая два последовательно соединенных реактора, специалист в данной области техники, рассматривающий это изобретение, поймет, что можно использовать один реактор, в ином случае, любое подходящее количество реакторов, конфигурацию реакторов или и то, и другое вместе.

[0059] Как проиллюстрировано на фиг. 3, производство полимеров в нескольких реакторах может включать по меньшей мере два реактора-полимеризатора 104, 106, соединенных друг с другом одним или несколькими устройствами или аппаратами (например, клапан, клапан непрерывного отбора, механизм непрерывного отбора). Как проиллюстрировано на фиг. 3, производство полимеров в нескольких реакторах может включать по меньшей мере два реактора-полимеризатора 104, 106, соединенных друг с другом по одному или нескольким потокам или линиям (например, поток реактора средней полимеризации 15). Производство полимеров в нескольких реакторах может включать по меньшей мере два реактора полимеризатора 104, 106, соединенных друг с другом одним или несколькими сепараторами (например, испарительными камерами).

[0060] Полимеризация мономеров может включать введение подходящей каталитической системы в первый реактор 104, второй реактор 106 или и то, и другое вместе, соответственно, для образования суспензии. В ином случае, подходящая каталитическая система может находиться в первом реакторе 104, втором реакторе 106 или и в первом, и во втором вместе, соответственно.

[0061] Как описано выше, полимеризация мономеров может включать селективное манипулирование одним или несколькими условиями реакции полимеризации для производства данного полимерного продукта, для производства полимерного продукта, имеющего одно или несколько необходимых свойств, для достижения желаемой эффективности, для достижения желаемого выхода, и тому подобного, или их комбинации. Полимеризация мономеров очищенного сырьевого потока 11 может включать регулирование одного или нескольких условий реакции полимеризации.

[0062] Полимеризация мономеров может включать поддержание подходящей температуры, давления, парциального давления(ий) или их комбинаций во время реакции полимеризации; в ином случае, циклическое переключение между рядом подходящих температур, давлений, парциального давления(ей) или их комбинаций во время реакции полимеризации.

[0063] Полимеризация мономеров может включать полимеризацию сомономеров в одном или нескольких реакторах-полимеризаторах 104, 106. Полимеризация мономеров может включать введение этиленового мономера, сомономера или и того, и другого вместе в реактор-полимеризатор 106.

[0064] Полимеризация мономеров может включать введение водорода в один или несколько реакторов 104 и 106. Например, на фиг. 3 проиллюстрировано, что водород может быть введен в реактор 106 через поток 21. Количество водорода, вводимого в реактор 106, можно регулировать так, чтобы в разбавителе получалось молярное отношение водорода к этилену от 0,001 до 0,1. Это молярное отношение может быть по меньшей мере 0,004 в реакторе 106, и в некоторых случаях это молярное отношение не может превышать 0,05. Отношение концентрации водорода в разбавителе в реакторе 104 к концентрации реактора-полимеризатора водорода 106 может составлять по меньшей мере 20, в ином случае, по меньшей мере 30, в ином случае, по меньшей мере 40, в ином случае, не более чем 300 или, в ином случае, не более чем 200. Подходящие способы и системы контроля концентрации водорода раскрыты в патенте США №6,225,421, который полностью включен в данный документ посредством ссылки.

[0065] Полимеризация мономеров может включать циркуляцию, течение, циклическое изменение, смешивание, перемешивание, или их комбинации, указанных мономеров (опционально, сомономеров), каталитической системы, суспензии в реакторах 104, 106, суспензии между реакторами 104, 106 или их комбинаций. При циркуляции мономеров (опционально, сомономеров), каталитической системы, суспензии или их комбинаций циркуляция может осуществляться со скоростью (например, скоростью суспензии) от около 1 м/с до около 30 м/с, в ином случае, от около 2 м/с до 17 м/с или, в ином случае, от 3 м/с до 15 м/с.

[0066] Полимеризация мономеров может включать конфигурирование реакторов 104, 106 для производства унимодальной смолы. В данном документе «модальность» полимерной смолы относится к форме ее кривой молекулярно-массового распределения, то есть к появлению графика массовой доли полимера в зависимости от ее молекулярной массы. Массовая доля полимера относится к массовой доле молекул данного размера. Полимер, имеющий кривую молекулярно-массового распределения, показывающую один пик, можно назвать унимодальным полимером, полимер, имеющий кривую, показывающую два различных пика, можно назвать бимодальным полимером, полимер, имеющий кривую, показывающую три различных пика, можно назвать тримодальным полимером и т.д.

[0067] Полимеризация мономеров может включать конфигурацию реакторов 104, 106 для производства многомодального (например, бимодального) полимера (например, полиэтилена). Например, полученный полимер может содержать как полиэтиленовый полимер с относительно высокой молекулярной массой, низкой плотностью (HMWLD), так и полиэтиленовый полимер с относительно низкой молекулярной массой, высокой плотностью (LMWHD). Например, различные типы подходящих полимеров могут быть охарактеризованы как имеющие различные плотности. Например, полимер I типа можно охарактеризовать как имеющий плотность в пределах от около 0,910 г/см3 до 0,925 г/см3, в ином случае, полимер II типа можно охарактеризовать как имеющий плотность от около 0,926 г/см3 до около 0,940 г/см3, в ином случае, полимер III типа можно охарактеризовать как имеющий плотность от около 0,941 г/см3 до около 0,959 г/см3, в ином случае, полимер IV типа можно охарактеризовать как имеющий плотность более чем около 0,960 г/см3.

[0068] Как проиллюстрировано на фиг. 3, полимеризация мономеров очищенного сырьевого потока 11 может дать поток продукта полимеризации 121. Поток продукта полимеризации 121 (например, поток продукта полимеризации 120 на фиг. 1) обычно может содержать различные твердые вещества, полутвердые, летучие и нелетучие жидкости, газы и их комбинации. Полимеризация мономеров очищенного сырьевого потока 11 может давать поток продукта полимеризации 121, обычно содержащий непрореагировавший мономер (например, этилен), опциональный непрореагировавший сомономер, побочные продукты (например, этан, который может быть побочным продуктом этаном, образованным из этилена и водорода) и продукт полимеризации (например, полимер и, опционально, сополимер). Используемый в данном документе термин «непрореагировавший мономер», например этилен, относится к мономеру, который был введен в реактор-полимеризатор во время реакции полимеризации, но не был включен в полимер. Используемый в данном документе термин «непрореагировавший сомономер» относится к сомономеру, который был введен в реактор-полимеризатор во время реакции полимеризации, но не был включен в полимер. Твердые вещества, жидкости или и то, и другое вместе из потока продукта полимеризации 121 могут содержать полимерный продукт (например, полиэтиленовый полимер), часто называемый на этом этапе способа производства полиэтилена «полимерной пылью». Газы потока продукта полимеризации 121 могут содержать непрореагировавшие газообразные реагенты-мономеры или опциональные сомономеры (например, непрореагировавшие этиленовые мономеры, непрореагировавшие сомономеры), газообразные отходы, газообразные загрязнители или их комбинации.

[0069] Поток продукта полимеризации 121 может содержать водород, азот, метан, этилен, этан, пропилен, пропан, бутан, 1-бутен, изобутан, пентан, гексан, 1-гексен и более тяжелые углеводороды. Этилен может присутствовать в пределах от около 0,1% до около 15%, в ином случае, от около 1,5% до около 5% или, в ином случае, от около 2% до около 4% от общего веса потока продукта полимеризации. Этан может присутствовать в пределах от около 0,001% до около 4% или, в ином случае, от около 0,2% до около 0,5% от общего веса потока продукта полимеризации. Изобутан может присутствовать в пределах от около 80% до около 98%, в ином случае, от около 92% до около 96% или, в ином случае, около 95% от общего веса потока продукта полимеризации.

[0070] Способ производства полиэтилена 2000 обычно может включать этап 2300 разделения потока продукта полимеризации на поток полимера и поток газа. Разделение продукта полимеризации на поток полимера и поток газа обычно может включать удаление газов из жидкостей, твердых веществ (например, полимерной пыли) или и того, и другого вместе из них любым подходящим способом.

[0071] Как проиллюстрировано на фиг. 1, разделение продукта полимеризации на поток полимера и поток газа может включать направление потока продукта полимеризации 120 в сепаратор (например, в испарительную камеру 200). Поток продукта полимеризации 120 может содержать по меньшей мере часть потока продукта полимеризации 121, выходящего из второго реактора 106. Поток продукта полимеризации 120 может содержать по меньшей мере часть потока реактора средней полимеризации 15, выходящего из первого реактора 104. Поток продукта полимеризации 120 может содержать по меньшей мере часть потока продукта полимеризации 121 и по меньшей мере часть потока реактора средней полимеризации 15.

[0072] Сепаратор, такой как испарительная камера 200, может быть выполнен с возможностью разделения потока (например, потока продукта полимеризации 120, содержащего полиэтилен) на газы, жидкости, твердые вещества или их комбинации.

[0073] Сепаратор для разделения потока продукта полимеризации на поток полимера и поток газа может содержать парожидкостный сепаратор. Как будет понятно специалисту в данной области техники, и с помощью этого описания, твердые частицы потока продукта полимеризации (например, полимерной пыли) суспендируют в жидкостях потока продукта полимеризации, и парожидкостный сепаратор обычно будет отделять твердые вещества и жидкость в одной суспензионной фазе от газов потока полимеризации. Неограничивающие примеры сепараторов, подходящих для использования в настоящем описании, включают адсорбционную колонну с неподвижным слоем, испарительный сосуд, фильтр, мембрану, реактор, абсорбент, адсорбент, молекулярное сито или их комбинации.

[0074] Сепаратор может представлять собой испарительный сосуд (например, испарительную камеру 200). Не желая ограничиваться теорией, отмечаем, что такой испарительный сосуд может содержать сосуд, выполненный с возможностью испарения, удаления или же и того, и другого компонентов с низким давлением пара из высокотемпературной жидкости, жидкости высокого давления или жидкости высокой температуры и текучей среды высокого давления. Сепаратор для разделения продукта полимеризации на поток полимера и поток газа может быть выполнен так, что входящий поток может быть разделен на поток жидкости (например, поток конденсата) и поток газа (например, пара). Поток жидкости может содержать продукт реакции (например, полиэтилен, часто называемый «полимерной пылью»). Поток жидкости может представлять собой поток остатков. Поток газа или пара может содержать летучие растворители, газообразные, непрореагировавшие мономеры, непрореагировавшие опциональные сомономеры, отходящие газы (вторичные продукты реакции, такие как загрязняющие вещества и тому подобное) или их комбинации. Поток газа может быть верхним потоком.

[0075] Сепаратор для разделения продукта полимеризации на поток полимера и поток газа может быть выполнен таким образом, что поток продукта полимеризации подвергается быстрому испарению при нагревании, снижении давления или при том, и другом вместе, поэтому энтальпия потока продукта полимеризации увеличивается. Это может быть выполнено с помощью нагревателя, нагревателя испарительной линии, различных других операций, широко известных в данной области техники, или их комбинаций. Например, нагреватель испарительной линии, содержащий двойную трубу, может обмениваться теплом с помощью горячей воды или пара. Такой нагреватель испарительной линии может увеличить температуру потока, одновременно уменьшая его давление.

[0076] Разделение потока продукта полимеризации на поток полимера и поток газа может включать перегонку, парообразование, испарение, фильтрацию, мембранный скрининг, центрифугирование, поглощение, адсорбцию или их комбинации, продукта полимеризации. Как проиллюстрировано на фиг. 1, разделение потока продукта полимеризации на поток полимера и поток газа дает поток газа 210 и поток полимера 220 (например, полиэтиленовый полимер, сополимер).

[0077] Газовый поток 210 может содержать непрореагировавший мономер (например, непрореагировавший этиленовый мономер), опциональный непрореагировавший сомономер и различные газы. Газовый поток 210 может содержать нетвердые компоненты потока продукта полимеризации 120 в паровой фазе. Газовый поток 210 может содержать водород, азот, метан, этилен, этан, пропилен, пропан, бутан, изобутан, пентан, гексан, 1-гексен, более тяжелые углеводороды или их комбинации. Газовый поток 210 может дополнительно содержать следовые количества кислорода. Этилен может присутствовать в пределах от около 0,1% до около 15%, в ином случае, от около 1,5% до около 5% или, в ином случае, от около 2% до около 4% от общей массы потока газа. Этан может присутствовать в пределах от около 0,001% до около 4% или, в ином случае, от около 0,2% до около 0,5% от общей массы газового потока. Изобутан может присутствовать в пределах от около 80% до около 98%, в ином случае, от около 92% до около 96% или, в ином случае, около 95% от общей массы газового потока.

[0078] Поток реактора средней полимеризации 15 можно обрабатывать аналогично потоку продукта полимеризации 121, причем поток реактора средней полимеризации 15 можно разделить на поток полимера средней полимеризации и поток газа средней полимеризации. Поток полимера средней полимеризации может быть отправлен во второй реактор 106; обработан способом, подобным потоку полимера 220, как будет описано более подробно далее в данном документе; отправлен в продувочный сосуд 400, например, через поток полимера 220; или использованы их комбинации. Поток газа средней полимеризации может быть обработан способом, аналогичным для потока газа 210, как будет описано более подробно далее в данном документе; может быть отправлен в колонну перегонки тяжелой фракции 300, например, через газовый поток 210; или и то, и другое вместе.

[0079] Способ производства полиэтилена 2000 обычно может включать этап 2400 обработки газового потока в одной или нескольких перегонных колоннах. Обработка газового потока 210 может включать отделение по меньшей мере одного газообразного компонента от газового потока. Хотя этап обработки газового потока будет подробно обсуждаться в контексте двух перегонных колонн, используемых для такой обработки газового потока, следует понимать, что для обработки газового потока может использоваться любое подходящее количество перегонных колонн, как, например, одна, две, три, четыре, пять или более перегонных колонн.

[0080] Отделение по меньшей мере одного газообразного компонента от газового потока может включать перегонку газового потока (например, газового потока 210) за один этап, чтобы позволить по меньшей мере одному газообразному компоненту отделиться от других газообразных компонентов в зависимости от температуры(температур) кипения. Отделение по меньшей мере одного газообразного компонента от потока газа может включать перегонку потока газа в поток легких углеводородов, содержащий этилен, этан, опционально водород или их комбинации. Отделение по меньшей мере одного газообразного компонента от газового потока может включать сбор гексана, гексена, опционально изобутана или их комбинации в потоке остатков перегонки. В ином случае, отделение по меньшей мере одного газообразного компонента из газового потока может включать сбор изобутана из бокового потока перегонной колонны, потока остатков перегонной колонны или и то, и другое вместе.

[0081] Как изображено на фиг. 1, перегонные колонны 300 и 350 могут быть выполнены с возможностью отделения по меньшей мере одного газообразного компонента от газового потока (например, газового потока 210). Обработка газового потока 210 в одной или нескольких перегонных колоннах может дать несколько углеводородных фракций. Газовый поток 210 может быть отправлен в колонну перегонки тяжелой фракции 300. Газовый поток 210 может быть отогнан в колонне перегонки тяжелой фракции 300 для образования потока промежуточных углеводородов 330, который может быть отправлен в колонну перегонки легкой фракции 350. Неперегнанные компоненты в колонне перегонки тяжелой фракции 300 могут выходить из колонны перегонки тяжелой фракции 300 в поток остатка перегонки тяжелой фракции 310. Боковой поток перегонки тяжелой фракции 320 может опционально выходить из колонны перегонки тяжелой фракции 300.

[0082] Поток промежуточных углеводородов 330 можно охарактеризовать как содержащий, в ином случае, содержащий по существу, в ином случае, состоящий главным образом из, в ином случае, состоящий из С4 и более легких углеводородов (например, бутана, изобутана, пропана, этана или метана) и легких газов (например, азота). Так, например, С4 и более легкие углеводороды и газы могут присутствовать в потоке промежуточных углеводородов 330 в количестве от около 80% до около 100% от общего веса потока промежуточных углеводородов, в ином случае, от около 90% до около 99,999999%, в ином случае, от около 99% до около 99,9999%, в ином случае, С3 и более тяжелые углеводороды могут присутствовать в потоке промежуточных углеводородов 330 в количестве от около 0% до около 20% от общего веса потока промежуточных углеводородов, в ином случае, от около 10% до около 0,000001%, в ином случае, от около 1,0% до около 0,0001%. Также, например, по меньшей мере 90% по массе С4 и более легких углеводородов и газов в газовом потоке 210 могут присутствовать в потоке промежуточных углеводородов 330, в ином случае по меньшей мере 98%, в ином случае по меньшей мере 99%.

[0083] Поток остатков перегонки тяжелой фракции 310 можно охарактеризовать как содержащий С6 и тяжелые компоненты, при этом тяжелые компоненты могут содержать алканы, то есть алканы, больше чем гексан (например, гептан, другие крупные алканы или и то, и другое). Углеводороды, отличные от С6, и тяжелые алканы могут присутствовать в потоке 310 остатков перегонки тяжелой фракции в количестве менее чем около 15%, в ином случае, менее чем около 10%, в ином случае, менее чем около 5% от общего веса перегонки потока остатков тяжелой фракции 310. В одном аспекте поток остатков перегонки тяжелой фракции 310 может быть направлен на дополнительные этапы или способы обработки или, в ином случае, они могут не использоваться, в зависимости от ситуации. В одном аспекте поток остатков перегонки тяжелой фракции 310 может сжигаться.

[0084] Боковой поток перегонки тяжелой фракции 320 можно охарактеризовать как содержащий гексен. Например, гексен может присутствовать в боковом потоке перегонки тяжелой фракции 320 в количестве от около 20% до около 98% от общей массы потока перегонки тяжелой фракции 320, в ином случае, от около 40% до около 95% или, в ином случае, от около 50% до около 95%.

[0085] Боковой поток перегонки тяжелой фракции 320 может быть повторно использован в технологическом процессе. Возврат бокового потока перегонки тяжелой фракции 320 для повторного использования в технологическом процессе может включать направление (например, с помощью подходящего насоса или компрессора) бокового потока тяжелой фракции 320 обратно в один или несколько компонентов системы производства полиэтилена 1000, введение бокового потока перегонки тяжелой фракции 320 в один или несколько компонентов системы производства полиэтилена 1000 или и то, и другое вместе; например, в систему суспензионного циркуляционного реактора 100 для повторного использования в реакции полимеризации. Возврат бокового потока перегонки тяжелой фракции 320 может обеспечить эффективные средства, экономически эффективные средства или то, и другое подачи гексена для реализации способа реакции полимеризации. По меньшей мере часть гексена бокового потока перегонки тяжелой фракции 320 может быть использована в реакции полимеризации в качестве, например, сомономера в реакции. В ином случае, по меньшей мере часть бокового потока перегонки тяжелой фракции 320 может быть направлена на хранение для последующего использования в реакции полимеризации или использована в любом другом подходящем процессе. Как будет понятно специалисту в данной области техники, и с помощью этого описания изобретения по меньшей мере часть гексена может быть возвращена обратно в реактор, когда реактор выполняет реакцию полимеризации с участием гексена в качестве сомономера. Кроме того, как будет понятно специалисту в данной области техники, и с помощью этого описания изобретения по меньшей мере часть гексена может храниться, когда реактор выполняет реакцию полимеризации в отсутствие гексена.

[0086] По меньшей мере поток остатков перегонки тяжелой фракции 310, поток остатков перегонки тяжелой фракции 320 или и то, и другое могут быть возвращены в колонну перегонки тяжелой фракции 300. Например, по меньшей мере часть потока остатков перегонки тяжелой фракции 310, бокового потока перегонки тяжелой фракции 320 или и того, и другого может быть направлена через ребойлер в колонну перегонки тяжелой фракции 300 для дополнительной обработки.