Способ разделения нефтешлама - RU2659986C1

Код документа: RU2659986C1

Чертежи

Описание

Изобретение относится к области охраны окружающей среды, в частности к нефтедобывающей и нефтеперерабатывающей промышленности, а именно к технологическим линиям для переработки нефтесодержащих отходов, и может быть использовано для переработки нефтешлама и других отходов переработки нефти и газа.

При разделении нефтешламов и отходов продуктов переработки нефти для решения задачи повышения степени разделения и производительности процесса используется ультразвуковое воздействие.

Обработку ультразвуком производят либо в замкнутом объеме (емкостью от нескольких литров да нескольких сотен литров) в течение значительного времени (до нескольких десятков минут), либо в закрытых проточных камерах (диспергаторы). Последние также обладают низкой производительностью (до нескольких сотен литров в час). Потребность же в разделении составляет несколько сотен миллионов тонн (только нефтешламов, и только в России).

Известно достаточное количество патентов этого направления (например, №№2616878, 2323888, 2361901, 2363528, 2455096, 2479346, 2540608, 2154515 и др.).

Наиболее близким по технической сущности к предлагаемому решению является «Способ переработки нефтешламов для промышленного использования» (патент РФ №2276658, МПК C02F 11/00, опубл. 20.05.2014, Бюл. №14), в соответствии с которым ультразвуковую обработку нефтешлама осуществляют в ультразвуковой кавитационной установке. Предварительно нагревают паром нефтешлам до температуры 60-90°C, и производят трехкратную обработку смеси нефтешлама с деэмульгатором ультразвуком частотой 20-50 кГц. Затем производят отстой нефтешлама в течение 24 часов для использования его в качестве топлива, при этом содержание воды в нефтешламе составляет не менее 10%. Для уменьшения содержания воды в нефтешламе менее 1% и получения нефтепродукта с содержанием нефти до 500 мг/л отстаивают 48 часов.

Далее нефтешлам с содержанием воды менее 10% трехкратно обрабатывают в ультразвуковом кавитационном устройстве частотой 100-200 кГц и используют как котельное топливо.

Способ-прототип имеет следующие недостатки:

1. Способ обладает низкой производительностью для промышленного применения, так как обработка ультразвуком занимает длительное время (2,5 часа) а объем кавитационного устройства, в котором производится обработка ультразвуком, реально не может иметь объемы, необходимые для промышленных задач (хотя бы сотню кубометров в сутки);

2. Способ предусматривает длительный отстой (24 и 48 часов) после ультразвуковой обработки, что требует наличия отстойников большой емкости. Так как суточная производительность участков переработки нефтешлама составляет обычно несколько тысяч кубометров, то отстойники требуют использования больших производственных площадей, очистка и рекультивация которых стоит весьма дорого. При больших площадях отстойников доставка в них нефтешлама и вывоз отработки также повышают трудоемкость и затраты на переработку;

3. Для разделения нефтешлама на нефтепродукт и воду приходится проводить трехкратную обработку ультразвуком. Из описания изобретения к патенту неясно - связано ли это с недостаточной плотностью ультразвуковой энергии или неоптимальным выбором частоты ультразвука 25-50 кГц и 100-200 кГц, без указания оптимальной частоты ультразвукового воздействия. В любом случае это снижает производительность техпроцесса;

4. Внесение деэмульгатора в нефтешлам требует введения дополнительной технологической операции - «перемешивание шлама с деэмульгатором», следовательно, дополнительной трудоемкости и оборудования;

5. Обработка нефтешлама ведется с добавлением значительного количества деэмульгатора (2 кг и 4 кг на тонну шлама). Как правило, стоимость деэмульгатора высока и, следовательно, увеличивается стоимость переработки. Зачастую это обстоятельство препятствует использованию таких способов в производстве.

Задачей, на решение которой направлено изобретение, является повышение эффективности ультразвуковой обработки, позволяющее, в свою очередь, повысить производительность процесса.

Техническим результатом изобретения является повышение производительности разделения нефтешлама.

Указанный технический результат достигается тем, что в способе разделения нефтешлама, включающем нагрев и перемешивание нефтешлама в присутствии деэмульгатора до температуры 60-90°C, акустическую обработку потока нефтешлама ультразвуковым кавитационным устройством, отстой нефтешлама и выделение фаз нефтепродукта, воды и механических примесей, согласно изобретению, поток нефтешлама подвергают: (а) воздействию ультразвука в режиме стоячей волны в диапазоне 20-30 кГц, затем на частотах 40-100 кГц, при этом излучатели ультразвукового кавитационного устройства сконфигурированы из условия постоянства площади живого сечения по всей длине канала для протекания нефтешлама внутри устройства, а время ультразвуковой обработки регулируют в зависимости от концентрации твердых примесей в нефтешламе, (b) барботированию воздухом в течение 30-180 сек и (с) отстою в течение 15-60 мин с последующим отбором нефтепродукта, выпуском воды и удалением механических примесей.

Кроме того, в качестве деэмульгатора в нефтешлам добавляют анолит (католит) в количестве 8-50%, перемешивают при температуре 74±10°C с доведением обводненности до 50-60%.

Поставленная задача решается за счет создания нескольких зон ультразвукового воздействия и за счет обеспечения равномерности ультразвукового воздействия в каждой из них, а также усиления интенсивности воздействия за счет использования энергии отраженных от дна лотка ультразвуковых волн.

Таким образом, решение поставленной задачи предлагаемым способом достигается применением следующих операций:

- ультразвуковое воздействие осуществляют на разных частотах, создавая тем самым оптимальные условия для ослабления связей сольватных оболочек нефтепродуктов с глобулами воды разной дисперсности;

- ультразвуковое воздействие осуществляют, используя суперпозицию прямых ультразвуковых волн излучателя и отраженных от дна лотка;

- значительное ускорение разделения воды, нефтепродуктов и механических примесей достигается барботажем воздухом.

Изобретение, охарактеризованное указанной выше совокупностью существенных признаков, на дату подачи заявки не известно в Российской Федерации и за границей и отвечает требованиям критерия "новизна".

Изобретение может быть реализовано промышленным способом с использованием известных технических средств, технологий и материалов и соответствует требованиям критерия "промышленная применимость".

Заявителем не выявлены технические решения, имеющие признаки, совпадающие с совокупностью отличительных признаков предлагаемого способа и обеспечивающие достижение заявляемого технического результата, в связи с чем можно сделать вывод о соответствии изобретения условию патентоспособности "изобретательский уровень".

Изобретение иллюстрируются графическими материалами, где:

- на фиг. 1 схематично представлена промышленная установка для разделения нефтешлама по предлагаемому способу;

- на фиг. 2 показана конструкция ультразвукового кавитационного устройства.

Номера позиций на фиг. 1 и 2 графических материалов обозначают:

1 - емкость для приемки нефтешлама (НШ - нефтешлам, В - вода, АН - анолит);

2 - мешалка с подогревом и регулировкой температуры (не показаны);

3 - скиммер;

4 - емкость для приемки нефтепродукта;

5 - насос;

6 - лоток для ультразвуковой обработки нефтешлама;

7 - излучатели частотой 20-30 кГц;

8 - излучатели частотой 40-120 кГц;

9-12 - емкости для отстоя;

13 - емкость для дополнительного отстоя.

Предлагаемый способ разделения нефтешлама реализуется следующим образом.

Исходный шлам подается в емкость 1, где обводненность его доводится до 50-60%. При этом одновременно добавляется анолит (или католит в зависимости от рН исходного шлама) в количестве 8-50%.

(В случае если обводненность исходного шлама выше требуемой, то вначале производят отстаивание с последующим удалением лишней воды, с тем, чтобы в дальнейшем можно было довести обводненность с добавкой анолита до указанных 50-60%; отстойник на схеме не показан).

Из емкости 1 нефтешлам подается в мешалку 2 с барботажем, где температура шлама доводится до 74±15°C (стандартные устройства подогрева и подачи воздуха для барботажа на блок-схеме не показаны). Внутри мешалки 2 расположен скиммер 3, перекачивающий всплывший нефтепродукт в приемник 4.

Из мешалки 2 подогретый шлам насосом 5 подается в лоток 6, установленный с наклоном в 3-5 градусов, где подвергается ультразвуковой обработке излучателями 7 на частоте 20-30 кГц и далее излучателями 8 на частоте 40-120 кГц.

Экспериментально установлена зависимость эффективности ослабления связей между сольватными оболочками нефтепродуктов и глобулами воды разной дисперсности от частоты ультразвукового воздействия. Таким образом, ультразвуковое воздействие на разных частотах создает оптимальные условия для отделения нефтепродуктов от воды.

Затем озвученный нефтешлам поступает в вертикальную емкость 9, после заполнения которой поток нефтешлама поступает в следующую емкость 10 и так далее. В каждой емкости осуществляется барботаж воздухом в течение 30-180 секунд. После отстоя в течение 10-60 минут верхние слои, содержащие нефтепродукты из каждой емкости сливаются и направляются на дальнейшие операции (возврат на нефтеперерабатывающий завод, переработка в горючее топливо и др.).

Средние слои, содержащие, в основном, воду и небольшое количество мелковзвешенных частиц сливаются в канализацию, если удовлетворяют условию чистоты по содержанию органических веществ и нефтепродуктов. В противном случае направляются в отдельную емкость 13 для дополнительного отстоя.

Нижний слой, состоящий в основном из механических примесей, удаляется из емкостей известными устройствами для дальнейшей утилизации.

Выбранная в качестве реперной точки температура 74°C - это точка, при которой вода имеет наибольшую плотность, и, следовательно, наиболее эффективна УЗ-обработка.

Рабочие поверхности излучателей перпендикулярны потоку и сконфигурированы таким образом (см. фиг. 2), что, несмотря на то, что они имеют форму круга, каждый элементарный объем потока нефтешлама будет подвергаться ультразвуковой обработке одинаковое время. При этом расстояние от рабочей поверхности излучателя до дна лотка устанавливается таким, чтобы удовлетворялось условие возникновения стоячей волны, которая примерно вдвое (теоретически) повышает амплитуду переменного звукового давления. Для выполнения этого условия необходимо, чтобы расстояние от рабочей поверхности излучателя до дна лотка было кратным половине длины ультразвуковой волны, распространяющейся в жидкости. Расчетные значения указанного расстояния для скорости распространения ультразвуковых волн в нефтешламе, принятой равной 1360 м/сек, приведены в Таблице 1.

В нижней строке приведены экспериментально полученные значения искомого расстояния для нефтешлама Омского НПЗ. Для конкретного вида шлама реальное расстояние должно регулироваться, чтобы установить режим стоячей волны в процессе работы устройства. Регулировка должна сводиться к тому, чтобы расстояние между торцом излучателя и дном лотка было равно целому числу полуволн. Практически же подбор расстояния для другого типа шлама проводится пробной обработкой на нескольких расстояниях, причем, достаточно быстро приобретается навык установки оптимального расстояния на слух - при этом заметно возрастает громкость звука кавитирующих пузырьков.

Реализация использования энергии отраженных волн проведена на экспериментальном лотке с излучателями частотой 25,6, 28 и 40 кГц.

Разница между расчетными и экспериментально измеренными значениями оптимального расстояния объясняется тем, что акустические характеристики нефтешлама (как и другие его свойства) варьируют в очень широких пределах.

На экспериментальной установке при отработке режимов ультразвуковой обработки использовались генераторы на фиксированные частоты: 25,6, 28 и 40 кГц, с соответствующими электрическими преобразователями и волноводами.

Число преобразователей, устанавливаемых для обработки на относительно низкой (25,6 и 28 кГц) частоте и высокой (40 кГц), подбиралось экспериментально по результатам разделения нефтешлама на нефтепродукты, воду и механические примеси.

При этом объем подаваемого в лоток шлама и уровень его в лотке регулировался изменением оборотов двигателя насоса и положением поворотных заслонок, установленных на выходе лотка.

Оценка эффективности разделения проводилась по измерению общего содержания органических веществ в воде (так называемый параметр «химическое потребление кислорода» или ХПК) и содержания остаточных нефтепродуктов (НП) в воде, а при начальных подборах режимов - визуально, по мутности отделенной воды. Время отстоя было одинаковым для всех проб и составляло 15 минут. Пробы отбирались в пластиковые стаканы емкостью 0, 5 л.

Количественную оценку содержания механических примесей в осадке и нефтепродукта на поверхности воды не проводят, так как эти величины сильно варьируют в зависимости от исходного состава шлама.

Подачу нефтешлама на лоток обработки ультразвуком регулируют таким образом, чтобы значения ХПК и НП находились в пределах норм, предусмотренных стандартами (Международный стандарт Серия ИСО - 5667. «Качество воды», ГОСТ 17.1.1.01.77; ГОСТ 17.1.4.01-80; ГОСТ 17.1.5.04-81; ГОСТ 27065-86; ГОСТ Р 8.563-96; ГОСТ Р 51592-2000).

Варьированием числа излучателей в диапазонах низких и высоких частот и скоростью прохождения нефтешлама (или объемом подаваемого для обработки нефтешлама) выбирается оптимальный режим ультразвуковой обработки. Как отмечено выше, в расчет берутся те режимы, которые обеспечивают приемлемые содержание ХПК и НП в воде, при принятом для всех проб времени отстаивания.

В Таблице 2 приведены различные режимы озвучивания на экспериментальной установке. Показано, что при правильном использовании энергии отраженных волн достигается оптимальная эффективность озвучивания. Отметим, что отработка режимов проводилась на экспериментальном стенде с общей мощностью ультразвуковых генераторов, равной 1,4 кВт для генераторов диапазона 25,6 и 28 кГц и 1,0 кВт для генераторов диапазона 40 кГц. При этом работали 7 излучателей по 100 Вт на частоте 25,6 кГц, 7 излучателей по 100 Вт на частоте 28 кГц, и 20 излучателей по 50 Вт на частоте 40 кГц (на фиг. 1 показаны частично).

Известно, что эффективность разрушения сольватных оболочек глобул воды при ультразвуковой обработке высока лишь при определенной частоте, соответствующей резонансной частоте частиц воды в нефтешламе. Так как при этом колебания последних наиболее интенсивны, то это равносильно увеличению концентрации колеблющихся частиц воды в определенных областях озвучиваемого объема и возрастанию вероятности их столкновения. Последнее приводит к слиянию мелких частиц воды, т.е. к выделению воды из нефтепродукта.

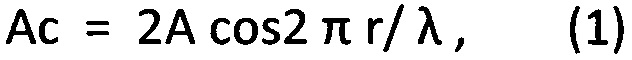

В эмульгаторах и диспергаторах проточного типа, в которых возбуждаются продольные акустические волны, наиболее эффективный резонансный режим обработки среды должен обеспечиваться правильным выбором расстояния, удовлетворяющего условию интерференции прямой и отраженной волн. В результате суперпозиции в рабочем объеме формируется режим стоячей волны. Для незатухающих колебаний амплитуда стоячей волны определяется выражением:

где Ас - амплитуда стоячей волны;

А-амплитуда бегущей волны;

r=L - текущее значение координаты, в частном случае, равное расстоянию от рабочей поверхности (нижнего торца) излучателя до отражателя;

λ - длина волны ультразвука в обрабатываемой среде.

Связь амплитуды колебаний среды и интенсивности для стоячей волны выражается соотношением:

где I - интенсивность выделения энергии;

ω - круговая частота ультразвуковой волны;

Ас=2А - амплитуда колебаний стоячей волны (амплитуда колебаний среды);

ρ - плотность среды;

c - скорость волны в среде.

Из выражения (1) следует, что в системах без потерь амплитуда колебаний среды в режиме стоячей волны в два раза превышает амплитуду бегущей волны.

Подчеркнем, что приведенные рассуждения справедливы в том случае, если плотность обрабатываемой среды одинакова во всем обрабатываемом объеме. На самом деле ультразвуковая кавитация меняет плотность среды (из-за многочисленных пузырьков, резких скачков давления и разрежения, а также локальных изменений температуры) и фактическое значение эффекта использования стоячей волны пока можно определить лишь экспериментально, причем для конкретных условий эксперимента.

Следует также отметить то, что при осуществлении данного способа ультразвуковая обработка нефтешлама проводится с использованием прямых колебаний излучателя и отраженных от дна лотка. В прототипе такая возможность не используется. Вследствие этого и других, ранее перечисленных недостатков, способ-прототип не обеспечивает необходимых производительности процесса разделения нефтешлама и качества обработки среды.

Сопоставительный анализ известного и предлагаемого способов ультразвуковой обработки нефтешлама в части производительности процесса показывает значительные преимущества последнего. Эти преимущества достигаются за счет того, что:

- ультразвуковое воздействие осуществляется более чем в одной зоне, при этом поток обрабатываемой среды в зоне обработки имеет равномерный характер;

- интенсивность воздействия усилена за счет использования суперпозиции прямых и отраженных ультразвуковых колебаний, причем упомянутая суперпозиция достигается за счет установки рационального расстояния от излучателя до дна лотка;

- барботажем воздухом достигается значительное ускорение разделения воды, нефтепродуктов и механических примесей.

Реферат

Изобретение относится к технологическим линиям для переработки нефтесодержащих отходов. Способ разделения нефтешлама включает нагрев и перемешивание нефтешлама в присутствии деэмульгатора до температуры 60-90°C, акустическую обработку потока нефтешлама ультразвуковым кавитационным устройством. Нефтешлам подвергают воздействию ультразвука в режиме стоячей волны в диапазоне 20-30 кГц, затем на частотах 40-100 кГц. Излучатели ультразвукового кавитационного устройства сконфигурированы из условия постоянства площади живого сечения по всей длине канала для протекания нефтешлама внутри устройства. Время ультразвуковой обработки регулируют в зависимости от концентрации твердых примесей в нефтешламе. Далее поток подвергают барботированию воздухом в течение 30-180 с и отстою в течение 15-60 мин с последующим отбором нефтепродукта, выпуском воды и удалением механических примесей. Технический результат: повышение производительности разделения нефтешлама. 1 з.п. ф-лы, 2 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ ультразвуковой кавитационной обработки жидких сред

Способ ультразвуковой кавитационной обработки жидких сред и расположенных в среде объектов

Комментарии